- Development and Characterization of Low-Dielectric Polyimide-Based Material with Low-Temperature Curing for High-Frequency Electronic Components

Young Bin Cho, Kyungsun Kim, Se-Hoon Park, Yunsik Park, and Hyun Jin Nam†

ICT Device Packaging Research Center, Korea Electronics Technology Institute, Seongnam 13509, Korea

- 고주파 소자용 저온 경화형 Polyimide 기반 저유전 소재 개발 및 특성 연구

한국전자기술연구원 ICT디바이스패키징연구센터

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

We have conducted the development of superior high-frequency devices through the development of polyimide with low dielectric constant and dielectric loss values, and the reduction of process time through rapid curing at low temperatures. We induced low-temperature curing through a radical reaction by utilizing peroxide material as a curing agent for polyimide. The cured polyimide film was measured with a coaxial resonator in the frequency range of 28 GHz. The dielectric constant and dielectric loss values of the manufactured polyimide were measured to be 2.48 and 0.00207, respectively. To enhance the dielectric properties of polyimide, porous silica was mixed, and the dielectric constant and dielectric loss values decreased to 2.15 and 0.00164, respectively. Based on these physical property values, we designed a transmission line for simulation and conducted a simulation for impedance matching. As a result, a line width of 265 µm showed the best results. To manufacture this, we applied the manufactured low-dielectric polyimide and polyimide containing silica as dielectric layers to manufacture a copper clad laminate. The manufactured copper clad laminate was patterned into a ground-signal-ground pattern to fabricate a transmission line sample. The s-parameters of the fabricated transmission line were measured with a vector network analyzer. The s11 value of the low-dielectric polyimide was measured to be a minimum of -26.4 dB, and the s21 value was measured to be a maximum of -1.6 dB. In the case of low-dielectric polyimide containing silica, the s11 value was measured to be a minimum of -32 dB, and the s21 value was measured to be a maximum of -0.0979 dB. When silica was included, the initial s11 showed a decreased result of 7%, and s21 showed an excellent result of an increase of 18.4%.

저온에서 빠른 경화를 통해 공정 시간을 단축하고, 낮은 유전율과 유전손실 값의 polyimide 개발을 통해 우수한 고주파 소자 개발을 진행하였다.Polyimide에 과산화물 소재를 경화제로 활용하여 라디칼 반응을 통해 저온경화를 유도하였다. 이렇게 경화된 polyimide film을 주파수 28 GHz 영역의 동축공진기로 측정하였다. 제조된 polyimide의 유전율 값은 2.48, 유전손실 값은 0.00207로 측정되었다. Polyimide의 유전 특성을 증가시키기 위해 다공성 실리카를 혼합하였고, 유전율 값은 2.15, 유전손실 값은 0.00164까지 감소하였다. 위의 물성 값들을 바탕으로 시뮬레이션을 위한 전송선로를 설계하였고, 임피던스 매칭을 위한 시뮬레이션을 진행하였다. 그 결과, 265 μm 선폭이 가장 우수한 결과를 나타냈으며, 이를 제작하기 위해 제작된 저유전 polyimide와 실리카를 포함한 polyimide를 유전층으로 적용하여 copper clad laminate를 제조하였다. 제조된 copper clad laminate을 ground-signal-ground 패턴으로 패터닝하여 전송선로 샘플을 제작하였다. 제작된 전송선로를 vector network analyzer로 s파라미터를 측정하였으며. 저유전 polyimide의 s11 값은 최소 -26.4 dB로 측정되었으며, s21 값은 최대 -1.6 dB로 측정되었고, 실리카가 포함된 저유전 polyimide의 경우 s11 값은 최소 -32 dB, s21 값은 최대 -0.0979 dB로 측정되었다. 실리카가 포함되면 초기대비 s11은 7% 감소한 결과를 보였고, s21은 18.4% 증가한 우수한 결과 값을 얻을 수 있었다.

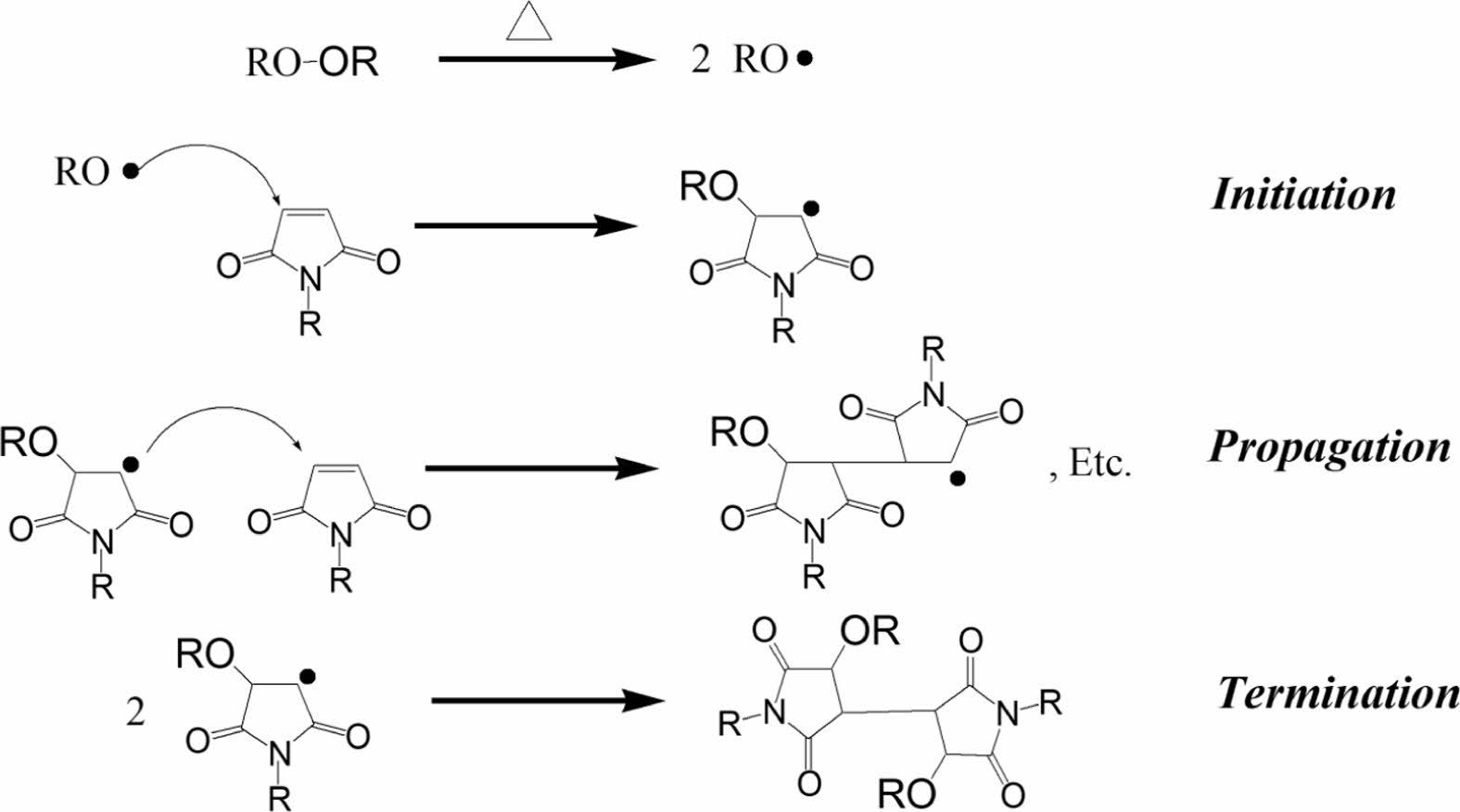

The diagram illustrates the curing mechanism of modified polyimide (MPI) ink. For low-temperature curing, peroxide is added and, upon heating, generates radicals. These radicals migrate to the C=C double bonds in the monomeric structure, initiating the reaction. As the C=C double bond converts to a C-C single bond, additional radicals are produced and propagate by moving to other monomeric C=C double bonds. Finally, two growing radicals combine (coupling) to form a paired electron, resulting in the termination of the reaction.

Keywords: low dielectric material, polyimide, low curing temperature, high frequency.

본 연구는 산업통상자원부 소재부품기술개발사업의 일환인 “열팽창계수 10 ppm/℃ 이하 특성을 가지는 반도체 Burn-in test PCB용 다층기판 제조기술 개발”(과제번호 20026724)과 과학기술정보통신부 방송통신산업기술개발의 일환인 “차세대 통신을 위한 저손실, 고방열 소재 기반 이종 IC 내장형 패키징 공정 및 부품 기술 개발”(과제번호 RS-2024-00354970) 지원으로 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

Polyimide(PI)는 고성능 엔지니어링 폴리머 소재로, 주요 사슬에 있는 이미드 구조에 따라 명명되었다.1 PI는 C=O와 같은 극성 그룹을 포함하고 있지만, 공액된 이미드 고리의 카르보닐 그룹은 대칭적이므로, 자유 전자의 이동성이 크게 제한되며, 우수한 전반적인 성능을 가진 유망한 엔지니어링 플라스틱으로 인식되고 있다.2-4 이로 인해 PI에 우수한 전기 절연 성질이 부여된다. 동시에, PI는 우수한 열 안정성, 기계적 성질, 방사선 저항성, 낮은 수분 흡수, 그리고 화학적 안정성을 가지고 있다.5-9 이러한 기계적 성질, 화학 저항성 및 우수한 유전체 성질로 인해 마이크로전자 분야인 α 입자 차폐층의 항공우주 및 군사 통합 회로, 5G 모바일 폰의 안테나 소재, 그리고 마이크로 전자기계(MEMS) 공정 소재 등과 같은 마이크로전자 산업에서 널리 사용되고 있다.10-13

그러나 일반적인 PI의 유전율(Dk)는 일반적으로 약 3.4이므로, 유전체 재료의 Dk가 지속적으로 감소하는 마이크로 전자 산업의 요구 사항을 충족시키기 어려움이 있다. 이로 인해, low-k(k < 3.0)를 갖는 PI film에 대한 연구가 많은 투자를 받아 지속적으로 진행되고 있다.14 유전체 성능은 고분자 재료의 전기 절연 성능을 평가하는 중요한 지표로, 두 가지 물리적 매개변수인 Dk와 유전 손실(Df)을 포함하여 전기장의 작용에 따른 정전기 에너지 저장 및 손실 측면에서 유전 물질의 특성을 의미한다.15 3.1-3.6 범위의 Dk를 갖는 일반적인 PI film은 점점 고주파수 및 고속 회로에 대한 요구 사항을 충족시키기 어려워지고 있다. 따라서, 저유전율 PI에 대한 연구는 최근 몇 년 동안 점점 더 많은 주목을 받고 있다.16-18

본 연구에서는 저유전 특성율 보유한 PI 개발을 수행하였다. 저온 경화형으로 개발을 진행하였으며, 과산화물(peroxide)을 혼합하여 라디칼 반응을 통해 제조하였다. 추가적으로 유전 특성을 개선하기 위해 공극이 다량으로 존재하는 다공성 실리카를 활용하였다. 다공성 실리카가 PI ink 내부에 고르게 분산되어 Dk와 Df 값의 편차를 감소시키고, 필름화 공정에서 표면의 거칠기를 개선하기 위해 계면활성제를 활용하여 이를 개선하였다. 개선된 PI film은 Dk와 Df 값이 각각 2.15, 0.00164까지 감소하였으며, 그 특성을 검증하기 위해 copper clad laminate(CCL)의 유전층으로 활용하였다. 라미네이션 공정으로 제작된 CCL을 패터닝 공정을 통해 전송선로 패턴을 제작하였고, vector network analyzer(VNA)를 통해 s파라미터 측정으로 최종 어플리케이션에 적용 가능여부까지 검증하였다.19-22 S파라미터 중 s11(return loss)과 s21(insertion loss)의 값을 20-40 GHz의 주파수 범위에서 실리카 혼합여부에 따른 결과를 비교하였으며, 실리카가 포함된 전송선로의 경우 s11은 최소 -32 dB, s21은 최대 -0.979 dB로 우수한 성능을 보였다.

Table 1은 유연하고 내열성이 우수한 저온 경화형 PI film 제조 공정에 사용된 PI ink의 포뮬레이션이다. 저온 경화 특성을 부여하기 위해 PI ink와 과산화물을 10:1의 배합비로 혼합하여 modified polyimide(MPI) ink를 만들었다. MPI ink의 용매로는 지방족 화합물 용해에 적합하고 휘발성이 우수한 anisole(Duksan General Science Co., Korea)을 사용하였다. 저온 경화형 MPI의 저유전 특성을 부여하기 위해 다공성 실리카(25P1500-21H25, Anhui Triumph Base Material Technology Co., Ltd., China)를 혼합하였다. 다공성 실리카 구조상 존재하는 내부 공극은 공기가 포함되어 유전율과 유전손실을 감소시킬 수 있다. 그러므로 다공성 실리카의 적정한 혼합 함량을 산출하기 위해 3가지 포뮬레이션으로 유전율과 유전손실 변화를 측정하였다.

마지막으로, 다공성 실리카가 swelling되지 않고 MPI ink 내부에 고르게 분산될 수 있도록 하였고, 필름화를 진행할 때 표면의 레벨링 특성을 증가시키기 위해 계면활성제인 polysorbate(Rheodol TW-S120V, CosNet Co., Korea)를 혼합하였다. 혼합된 MPI ink를 고속 페이스트 믹서(PDM-300, Deawha tech Co., Ltd., Korea)로 1400 rpm의 속도로 1분간 혼합하였다.

Figure 1은 MPI film제조부터 CCL제작까지의 공정을 모식도로 나타냈다. 제조된 MPI ink를 테프론 기반의 이형필름 위에 bar-coater로 100 μm 두께로 코팅하였다. 그 후에 5분간 상온에서 레벨링을 진행한 다음, 80 ℃에서 30분간 건조를 진행하였다. 건조된 MPI film의 내구성 증진을 위해 중심파장 365 nm의 UV metal halide lamp로 1200 mJ의 에너지를 MPI film에 조사하였다. 노광까지 완료된 MPI film을 진공 lamination 장비를 통해 후경화까지 완료하였다.

라미네이션이 완료된 MPI film의 다공성 실리카 함량 변화에 따른 유전율과 유전손실 값 변화에 따른 차이를 확인하였다. 주파수는 28 GHz를 메인으로 측정하였으며, 측정 방법으로는 측정 장비는 네트워크 어널라이져(network analyzer)에 Figure 2와 같이 28 GHz 주파수 영역의 동축공진기 (coaxial resonator)를 연결하여 해당 주파수의 Dk와 Df 를 측정하였다.

유전율 측정이 완료된 MPI film의 경화 전후의 내부 결합 변화 관찰을 위해 differential scanning calorimetry(DSC)와 Fourier transform infrared(FTIR) spectroscopy.로 분석하였다. FTIR은 4000-500 cm-1의 파장 범위에서 관찰하였고, DSC는 상온에서 250 ℃까지 승온 속도는 분당 10 ℃로 측정을 진행하였다.

분석이 완료된 MPI film의 유전율 특성을 기반으로 50 ohm 임피던스 매칭을 위해 유전층인 MPI film의 두께를 100 μm로 설정하여 설계를 진행하였다. 시뮬레이션을 위해 구리 전극의 선폭을 260-280 μm 범위로 설정하여 매칭을 진행하였다. 측정 주파수 범위는 20-35 GHz에서 진행하였고, 경향 파악을 위해 1 cm로 수행하였다. S11 결과, 선폭 265 μm가 가장 이상적인 매칭 결과 값이 나왔고, 이 결과를 바탕으로 전극의 길이를 5 cm로 증가시킨 후의 시뮬레이션을 진행하였다. 추후 실제 샘플 측정을 위해 ground-signal-ground(GSG) probe용 Cu pad를 signal line 옆에 제작하여 시뮬레이션을 진행하였다.

설계된 구조의 시뮬레이션 결과 값을 기반으로 실제 샘플 제조 공정을 Figure 3과 같이 수행하였다. 제조된 100 μm의 MPI film 양면에 11 μm 두께의 동박의 mat면으로 감싸고 라미네이션 공정을 통해 전송선로 제작용 CCL를 제조하였다. 제조된 CCL에 UV laser를 통해 ground와 pad를 연결해줄 through via를 제작하였고 이를 도금 공정으로 연결하였다. 패터닝을 위해 40 μm 두께의 dry film resin(DFR)로 양면을 110 ℃의 온도로 롤투롤 코팅 후, UV 노광을 통해 전송선로 패턴 부분을 경화시켰다. 경화된 부분을 제외한 DFR은 현상으로 제거한 다음, 제2염화철로 전송선로 패턴을 제외한 나머지 부분의 Cu를 에칭하였다. 패턴 위의 경화된 DFR을 박리공정을 수행하였고, 이렇게 전송선로 제작을 완료하였다.

제작된 전송선로를 VNA로 연결하고, sweep은 3201번의 point로 결과 값을 나타냈으며, calibration은 250 μm 폭의 프로브를 활용하여 through–open–short–match(TOSM) 방식으로 진행하였다.23 이렇게 calibration된 VNA로 MPI film 기반의 전송선로를 s11과 s21 측정 값을 통해 그 성능을 검증하였다.

|

Figure 1 Schematic of MPI film manufacturing process: (a) coating on release film; (b) drying at 80 ℃; (c) UV treatment; (d) lamination process. |

|

Figure 2 Image of 28 GHz coaxial resonator. |

|

Figure 3 Schematic of via drilling and patterning process: (a) CCL manufactured by lamination process; (b) laser drilling; (c) O2 plasma ashing; (d) electroless and electroplating; (e) DFR coating; (f) patterning; (g) developing; (h) Cu etch and stripping. |

Figure 4는 MPI ink의 경화 메커니즘을 나타낸 그림이다. 저온 경화를 위해 투여된 peroxide는 가열에 의해 라디칼을 생성하며, 이 생성된 라디칼은 이미드 단량체 구조의 C=C 이중 결합으로 이동하여 개시 반응(initiation)이 시작된다.24 이때, C=C 이중 결합이 C-C 단일 결합이 되면서 추가로 생성된 라디칼이 다른 이미드 단량체의 C=C 이중 결합으로 이동하여 성장반응(propagation)이 진행된다. 마지막으로 두개의 성장 중이던 라디칼끼리 결합(coupling)하여 전자쌍을 이루어 반응이 종결(termination)된다.

저온 경화 특성을 검증하기 위한 DSC 분석 결과를 Figure 5에 나타냈다. MPI ink는 저온에서 용제가 증발하여 흡열 peak이 나타나는 것을 알 수 있으며, MPI film은 경화된 상태라 별도의 peak 변화가 없었다. 200 ℃ 미만에서 MPI ink는 발열 peak이 발생하며, 기존의 폴리이미드보다 저온에서 반응하는 것을 알 수 있다. 추가로 MPI ink의 240 ℃ 부근에서 흡열 peak이 나타나는데, 이는 폴리이미드 구조에 내포된 다이아민의 증발로 나타난 것이다.25

다음으로 FTIR 분석을 진행한 결과를 Figure 6로 나타냈다. MPI 잉크가 경화되면서 1050-1130 cm-1 파장 영역에서 변화가 나타난다. 이 변화는 1680 cm-1 부근의 이미드 단량체의 C=C 이중결합에서 시작된 개시 반응으로 인한 중합 반응에 따른 분자 구조의 변형으로, C-O 결합의 피크가 감소하였다. 또한, 생성된 중합 반응이 종료되면서 2800-3000 cm-1 파장 영역에서 C-H 피크가 증가하는 것을 확인할 수 있다.

실리카 함량에 따른 28 GHz에서 유전율과 유전손실 변화를 관찰하였고, 그 결과를 Figure 7과 Table 1에 나타냈다. Peroxide와 solvent만 혼합된 MPI ink는 최종 경화공정까지 완료된 다음 2.48의 유전율과 0.00207의 유전손실 값을 보였다. 실리카 함량을 1 g 투여하였고, 분산성과 표면 레벨링 특성을 향상시키기 위해 10%의 배합비로 계면활성제를 투여하여 혼합하였다. 그 결과로 유전율은 2.37 그리고 유전손실은 0.00187로 감소하였다. 실리카 함량을 3 g 투여한 MPI film의 유전율 결과는 2.15이고 유전손실은 0.00164로 유전율은 약 13%, 유전손실은 약 21% 감소한 결과를 나타냈다. 실리카의 함량이 증가할수록 유전율과 유전손실 값이 감소하였지만, 3 g을 초과하는 실리카를 추가로 투여할 수 없었다.

위의 MPI film의 유전율과 유전손실 결과를 바탕으로 전송선로를 설계하였으며, 그 구조를 Figure 8로 나타냈다. 260-280 μm의 선폭 중 가장 우수한 임피던스 매칭을 나타내는 선폭을 확인하기 위해 signal line의 길이를 1 cm로 설정하여 경향 파악을 위한 시뮬레이션을 진행하였다. 그 결과를 Figure 9로 나타냈고, S11에서 265 μm의 선폭이 가장 낮은 손실을 보이면서 임피던스 매칭이 가장 잘 되는 것을 확인하였다. Figure 9(c-d)는 signal line의 길이를 5 cm로 증가시킨 후에 동일하게 시뮬레이션을 진행한 결과를 나타냈으며, 265 μm의 선폭이 가장 우수했다. 실제 샘플과 유사하게 signal line 옆에 ground와 via로 연결된 pad를 삽입하여 Figure 10과 같은 구조로 시뮬레이션을 진행하였다. 각 pad당 via 개수는 4개로 설정하였는데, 그 이유는 도금공정으로 via filling을 통한 ground와 pad의 전기적 연결 성능의 증폭을 위해서다.

DSC 측정 결과에서 다이아민 반응기를 제거하기 위해 충분한 열에너지가 필요함으로 CCL 라미네이션 조건은 Figure 11와 같이 진행하였다. 압력은 20 kg/cm2로 설정하였으며, 진공 대기 조건에서 공정시간은 90분으로 진행하였다. 이렇게 라미네이션까지 완료된 CCL을 laser drilling 후 습식 디스미어를 하게되면, 유전층인 MPI layer가 손상됨으로 건식 디스미어 방법인 O2 plasma ashing으로 진행하였다. 스미어가 제거된 CCL에 무전해도금과 전해도금공정으로 동박의 두께를 18 μm까지 증가시켰다.

개발된 MPI film들을 향후 안테나 또는 전송선로와 같은 RF 소자나 첨단 소재에 적용 가능성을 검증하기 위해 전송선로를 제작하여 s파라미터 분석을 통해 유전체 특성을 검증하였다. 유전층을 MPI만 사용한 CCL과 MPI와 다공성 실리카를 혼합하여 제작된 CCL로 제작된 전송선로들을 Figure 12와 같이 VNA로 stage 위에 위치시키고, 주파수는 앞의 시뮬레이션과 같이 20-40 GHz 범위에서 S11과 s21 측정을 진행하였다. 먼저 S11의 경우 입/출력 포트가 같아 신호 송신 후 출력되는 값으로 자체적 반사 값(reflection)을 의미하며, 값이 낮을수록 우수한 특성을 의미한다. MPI로 제작된 전송선로의 S11 평균 값은 약 -21.57 dB이며, 최소 값은 약 -26.4 dB이다. 실리카가 포함된 MPI로 제작된 전송선로의 S11 평균 값은 약 -23.03 dB이며, 최소 값은 약 -32 dB로 각각 약 7%, 21% 감소한 결과를 보였다. 다음으로 S21은 입력 포트 대비 출력포트의 비로써 입력신호가 최소한의 손실(transmission)로 출력되는 것을 의미하며, 0에 가까울수록 손실이 적은 것을 의미한다. MPI 전송선로의 S21은 평균 약 -1.7 dB, 최소 값은 약 -0.8 dB로 측정되었다. 실리카가 포함된 MPI 전송선로의 S21의 평균 값은 약 -1.6 dB이며, 최소 값은 약 -0.979 dB로 각각 약 5%, 18.4% 감소한 결과를 보였다. 전반적으로 실리카가 포함된 유전층은 유전율과 유전손실이 감소함으로써 s파라미터 특성이 개선된 결과를 나타냈고 전송선로를 통해 그 특성을 증명하였다.

|

Figure 4 Schematic of the curing mechanism of MPI ink. |

|

Figure 5 DSC results of MPI ink and film |

|

Figure 6 (a) FTIR results of MPI ink and film; (a-1) enlarged results. |

|

Figure 7 Results of changes in Dk and Df depending on silica content |

|

Figure 8 Schematic of transmission line for impedance matching: (a) cross-section; (b) above; (c) diagonal |

|

Figure 9 Impedance matching results of 1 cm transmission line: (a) s11; (b) s21 and 5 cm transmission line; (c) s11; (d) s21. |

|

Figure 10 Schematic of transmission line with inserted pad for actual measurement of impedance-matched sample: (a) Cross-section; (b) above; (c) diagonal. |

|

Figure 11 Vacuum thermal pressing temperature conditions used for CCL lamination. |

|

Figure 12 S-parameters of the transmission line image of (a) VNA used for measurement; (a-1) transmission line; results of (b) s11; (c) s21. |

PI에 peroxide를 혼합하여 라디칼 반응을 통해 저온에서 경화 가능한 MPI film을 개발하였다. 다공성 실리카를 혼합하지 않아도 Dk는 2.48, Df는 0.00207로 낮은 유전율을 보였으나, 다공성 실리카를 3 g 혼합하게 되면, Dk는 2.15, Df는 0.00164로 각각 약 13%, 21% 감소한 결과를 보였다. 측정된 결과 값을 바탕으로 전송선로를 설계하였으며, 임피던스 매칭을 수행한 결과 선폭 265 μm가 반사 손실 값이 가장 낮게 측정되어, 가장 매칭이 잘되는 것을 확인하였다. 이를 기반으로 실제 측정을 위해 낮은 Dk와 Df를 보유한 MPI를 동박 사이에 라미네이션하여 유전층으로 사용하였고, 패터닝 공정으로 전송선로를 제작하였다. 제작된 전송선로의 s파라미터를 측정한 결과, 실리카가 없는 MPI는 S11의 최소 값이 -26.4 dB로 측정되었으나, 실리카가 포함된 MPI의 경우 -32 dB로 약 7% 감소한 결과를 보였다. 또한, S21의 경우 실리카가 없는 MPI는 최대 값이 -1.6 dB로 측정되었으나, 실리카가 포함된 MPI는 최대 값이 -0.979 dB 약 18.4% 증가한 결과를 보였다. 저온 경화형 저유전 MPI film을 개발하였고, 그 특성을 검증하였다.

- 1. Tao, K.; Qin, F.; Li, Y.; Zhang, S.; Han, S.; Liu, G.; Wang, J.; Shen, J.; Yang, Z.; Tang, Y.; Sun, G. Fabrication, Mechanical and Electrical Properties of Polyimide Films Cured at Low-temperature Assisted by Microwave Radiation. High Perform. Polym. 2022, 34, 998-1008.

-

- 2. Zhang, P.; Huang, H.; Wang, S. Research and Manufacture of Thermoplastic Polyimide Engineering Plastics. Adv. Mat. Res. 2012, 550, 877-881.

-

- 3. Yokota, R.; Horiuchi, R.; Kochi, M.; Soma, H.; Mita, I. High-strength and High Modulus Aromatic Polyimide Polyimide Molecular Composite Films. J. Polym. Sci. Part C-Polym. Lett., 1988, 26, 215-223.

-

- 4. Zhou, J.; Sun, K.; Huang, S.; He, X.; Cai, W.; Zhao, Y.; Li, W. Facile Fabrication of Polyimide-alumina Composite Coatings by Liquid Flame Spray. Coatings 2020, 10, 857.

-

- 5. Huang, T.; Hsieh, C.; Yeh, T.; Lai, C.; Tsai, M.; Yeh, J. Comparative Studies on Corrosion Protection Properties of Polyimide-silica and Polyimide-clay Composite Materials. J. Appl. Polym. Sci., 2011, 119, 548-557.

-

- 6. Hu, K.; Ye, Q.; Fan, Y.; Nan, J.; Chen, F.; Gao, Y.; Shen, Y. Preparation and Characterization of Organic Soluble Polyimides with Low Dielectric Constant Containing Trifluoromethyl for Optoelectronic Application. Eur. Polym. J., 2021, 157, 110506.

-

- 7. Mitsui, H.; Shiono, T.; Ushiki, M.; Sato, Y.; Sudo, S.; Ono, S.; Murase, T. Electrical and Mechanical Properties of Thermoplastic Polyimide-insulated Coaxial Cable for Use Under High-temperature and Radioactive Conditions. Electr. Eng. Jpn., 1995, 115, 12-21.

-

- 8. Yuan, H.; Lu, C.; Zhang, S.; Wu, G. Preparation and Characterization of a Polyimide Coating on the Surface of Carbon Fibers. N. Carbon Mater., 2015, 30, 115-121.

-

- 9. Iwata, M.; Ohnishi, A.; Hirosawa, H.; Tohyama, F. Measurement and Evaluation of Thermal Control Material with Polyimide for Space Use. J. Spacecr. Rockets 2001, 38, 504-509.

-

- 10. Li, M.; Gong, C.; He, J. Application and Research Progress of Polyimide in the Field of Microelectronics. Adv. Mater. Ind., 2018, 2, 46-51.

- 11. Gouzman, I.; Grossman, E.; Verker, R.; Atar, N.; Bolker, A.; Eliaz, N. Advances in Polyimide-based Materials for Space Applications. Adv. Mater., 2019, 31, 1807738.

-

- 12. Ji, D.; Li, T.; Hu, W.; Fuchs, H. Recent Progress in Aromatic Polyimide Dielectrics for Organic Electronic Devices and Circuits. Adv. Mater., 2019, 31, 1806070.

-

- 13. Ma, P.; Dai, C.; Wang, H.; Li, Z.; Liu, H.; Li, W.; Yang, C. A Review on High Temperature Resistant Polyimide Films: Heterocyclic Structures and Nanocomposites. Compos. Commun., 2019, 16, 84-93.

-

- 14. Li, Y.; Sun, G.; Zhou, Y.; Liu, G.; Wang, J.; Han, S. Progress in Low Dielectric Polyimide Film–A Review. Prog. Org. Coat., 2022, 172, 107103.

-

- 15. Wang, Y.; Huang, X.; Li, T.; Li, L.; Guo, X.; Jiang, P. Polymer-based Gate Dielectrics for Organic Field-effect Transistors. Chem. Mater., 2019, 31, 2212-2240.

-

- 16. Peng, X., Xu, W., Chen, L., Ding, Y., Chen, S.; Wang, X.; Hou, H. Polyimide Complexes with High Dielectric Performance: Toward Polymer Film Capacitor Applications. J. Mater. Chem. C 2016, 4, 6452-6456.

-

- 17. Nishikawa, M.; Suganuma, T.; Tsuda, Y.; Bessho, N.; Iimura, Y.; Kobayashi, S. Properties of Voltage Holding Ratios of Liquid-crystal Cells Using Organic-solvent-soluble Polyimide Alignment Films. Japan. J. Appl. Phys. Part 2-Lett., 1994, 33, L1113-L1116.

-

- 18. Hirosawa, I. Method of Characterizing Rubbed Polyimide Film for Liquid Crystal Display Devices Using Reflection Ellipsometry. Japan. J. Appl. Phys. Part 1-Regul. Pap. Short Notes Rev. Pap., 1996, 35, 5873-5875.

-

- 19. Al-Samman, A. M.; Rahman, T. A.; Azmi, M. H.; Al-Gailani, S. A. Millimeter-wave Propagation Measurements and Models at 28 GHz and 38 GHz in a Dining Room for 5G Wireless Networks. Measurement, 2018, 130, 71-81.

-

- 20. Dietz, M.; Bauch, A.; Aufinger, K.; Weigel, R.; Hagelauer, A. A 1 to 32 GHz Broadband Multi-octave Receiver for Monolithic Integrated Vector Network Analyzers in SiGe Technology. Int. J. Microw. Wirel. Technol., 2018, 10, 717-728.

-

- 21. Luo, J.; He, J.; Wang, H.; Chang, S.; Huang, Q.; Yu, X. P. A 28 GHz LNA Using Defected Ground Structure for 5G Application. Microw. Opt. Technol. Lett., 2018, 60, 1067-1072.

-

- 22. Kim, S.; Park, Y.; Kim, S. The Influence of Magnetic and Dielectric Loss on the Noise Absorption of Iron Particles-rubber Composites Attached to a Microstrip Line. Met. Mater. Int. 2008, 14, 233-237.

-

- 23. Alshabo, A.; Stirling, D.; Ros, M.; Vial, P. J.; Wysocki, B.; Wysocki, T. An Approach to Ultra-Wideband Channel Calibration using a Vector Network Analyser, Aust. J. Electr. Electron. 2014, 11, 347-356.

-

- 24. Brandhofer, T.; Gini, A.; Stockerl, S.; Piekarski, D.; García Mancheño, O. Direct C–H Bond Imidation with Benzoyl Peroxide as a Mild Oxidant and a Reagent. J. Org. Chem., 2019, 84, 12992-13002.

-

- 25. Song, J.; Park, S.; Nam, H.;, Naqi, M. Chip-embedded Antenna-in-package Module Using Modified Polyimide (MPI) Low-loss Materials for Millimeter-wave Application. AIP Adv., 2023, 13, 055119.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(4): 395-402

Published online Jul 25, 2024

- 10.7317/pk.2024.48.4.395

- Received on Feb 29, 2024

- Revised on Apr 17, 2024

- Accepted on Apr 17, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Hyun Jin Nam

-

ICT Device Packaging Research Center, Korea Electronics Technology Institute, Seongnam 13509, Korea

- E-mail: hjnam1203@keti.re.kr

- ORCID:

0000-0002-2252-5962

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.