- Study on Flame Retardancy and Adhesive Properties of Hybrid Flame Retardant Composite Filler-Based Polyurethane

Yebom Kim*, ** , Young Nam Kim*, Sung-Kon Kim**,†

, and Yong Chae Jung*,†

, and Yong Chae Jung*,†

*Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST),

92 Chudong-ro, Bongdong-eup, Wanju-gun, Jeonllabuk-do 55324, Korea

**School of Chemical Engineering, Jeonbuk National University, 567 Baekje-daero,

Deokjin-gu, Jeonju-shi, Jeonllabuk-do 54896, Korea- 하이브리드 난연복합입자기반 폴리우레탄의 난연성과 접착력 특성 연구

*한국과학기술연구원 전북 복합소재기술연구소, **전북대학교 화학공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Using a mechano-fusion process, this study investigated the synergistic effect between two flame retardant particles by producing core-shell structured composite particles. The polyurethane adhesive containing the composite particles showed significantly improved adhesion (up to 150%) and peak heat rebrase rate (PHRR) decreased by 30% compared to those containing only single particles. In particular, adding composite particles showed better properties than using individual particles, and the adhesive strength increased linearly with increasing additive amount. The flame retardant used in this study is a biobased material that is eco-friendly and made from recycled materials, contributing to resource circularity. The research findings reported here are expected to contribute to the development of new environmentally friendly flame retardant materials based on bioresources in the future.

본 연구는 건식 입자 코팅 방법을 사용하여 코어-쉘 구조 복합입자를 제조하여 두 난연제 입자 간의 시너지 효과를 조사하였다. 합성된 난연제의 첨가 전후에 따라서 폴리우레탄 접착제의 접착력은 최대 150% 증가하였고, 최대열방출율(PHRR, 난연성)은 30% 감소하였다. 특히 단일 입자를 사용한 시료보다 복합입자를 첨가한 경우가 보다 우수한 난연성을 나타냈으며, 첨가량이 증가할수록 접착력의 경우 선형적 증가를 확인할 수 있었다. 본 연구에서 사용된 난연제는 바이오 소재로 친환경적이고 폐자원으로부터 재활용된 소재를 함께 사용함으로써 자원 선순환 구조에 기여할 것으로 예상된다. 앞으로 본 연구에서 보고한 연구결과는 향후 바이오기반의 새로운 친환경 난연제 및 난연소재 개발에 기여할 수 있을 것으로 사료된다.

Using a Mechano-fusion process, this study investigated the synergistic effect between two flame retardant particles by producing core-shell structured composite particles. The polyurethane adhesive containing the composite particles showed significantly improved adhesion (up to 150%) and reduced flammability (PHRR decreased by 30%) compared to those containing only single particles.

Keywords: polyurethane, tannic acid, upcycling, flame retardant, adhesive.

본 연구는 한국과학기술연구원에서 지원하는 연구과제로 수행되었습니다. 또한 정부(과학기술정보통신부)의 재원으로 한국연구재단-나노 및 소재기술개발사업의 지원을 받아 수행된 연구과제입니다(2021M3H4A1A03041296). 지원에 대해 진심으로 감사드립니다.

저자(들)는 이해상충이 없음을 선언합니다.

폴리우레탄 접착제(polyurethane, PU)는 접착성이 강하고, 내구성이 뛰어나다는 장점을 가지고 있어서 건축, 전자 제품, 자동차 등의 분야에서 폭넓게 사용되고 있다.1-6 하지만 높은 가연성, 낮은 열전도율로 인하여 쉽게 착화되고 빠른 화점 전파 속도를 갖기 때문에 화재 시 다량의 유독 가스(일산화탄소, 다이옥신, 퓨란 등)를 배출하는 심각한 단점 때문에 PU의 난연화에 대한 연구가 활발히 진행되고 있다.7

PU의 난연성을 향상시키기 위해서는 나노 또는 마이크로 크기의 난연제를 직접 첨가하는 방법과 인, 질소 또는 할로겐과 같은 난연 성분을 화학적으로 polyol(폴리올)이나 isocyanate (이소시아네이트)와 결합시켜 난연 성능을 발현하는 방법이 있다. 지금까지는 대부분 난연제를 첨가하여 물성을 향상시키는 방법이 효과적이기 때문에 주를 이루고 있으나, 이때 원재료 및 첨가제와의 혼합성이 좋아야 하고 최종 기계적 성질에 영향을 미치지 않아야 하며 연소시 발연 및 유독가스의 발생이 적어야 하는 등의 요구특성을 만족해야 한다.8

바이오기반 PU 난연접착제는 앞선 요구특성을 만족시킬 수 있는 방법 중 하나로 최근 다양한 바이오 소재 기반의 난연접착제 연구가 보고되고 있다.8-12 바이오기반 PU 난연제는 자연 유래 물질을 사용하여 제조됨에 따라서 화학적 난연제와 비교하여 독성이 낮고, 환경 친화적이다.

대표적으로는 천연 오일,14-16 리그닌,17-20 로진산,21 탄닌산,11-13,22,23 카다놀24-26 같은 재생 가능한 자원을 예로 들 수 있다. 이중에서 탄닌산은 자연계 특히 목질계에 풍부하게 존재하고 있는 물질로 폴리페놀의 일종이며, 주로 식물에 의해 합성된다. 탄닌산(tannic acid, TA)을 난연제로 사용하는 이유는 연소시 흑연(char)이 형성되어 불이 확산되는 것을 막을 뿐만 아니라, 연소되는 물질에서 형성되는 라디칼을 비활성화시킬 수 있기 때문이다. 또한, 화학적 구조특성으로 수지와 탄소섬유간 강하게 결합하는 우수한 접착성은 물론 향균성도 동시에 가지고 있다.

TA를 주성분으로 하는 식물성 접착제는 목재 분야에서 많은 연구가 진행되고 있는데, 환경 친화적이며, 인체에 유해한 화학물질을 포함하지 않아 안전하게 사용될 수 있다. 또한, 식물성 접착제는 분해성이 우수하고, 특히 물에 대한 저항성이 뛰어나서, 접착제로서 목재를 보호하고 강화시킬 수 있다.27 TA를 이용한 접착제는 목재 분야 뿐만 아니라 가죽 분야에서도 연구되고 있다. TA는 가죽의 주요 성분 중 하나이기 때문에, 이를 이용한 접착제는 가죽과의 계면특성이 우수하며, 사용자에게 친환경적인 제품을 제공할 수 있는 장점을 가진다.28 마지막으로, TA를 이용한 접착체 연구는 의료 분야에서도 활발히 이루어지고 있다. TA는 항균성이 우수하여 의료용 약제 및 상처 치료제 등에도 사용되고 있다.29 이처럼 TA는 높은 활용성을 바탕으로 환경 친화적이며 안전하고 효과적인 접착체 개발을 위한 중요한 역할을 하고 있다.

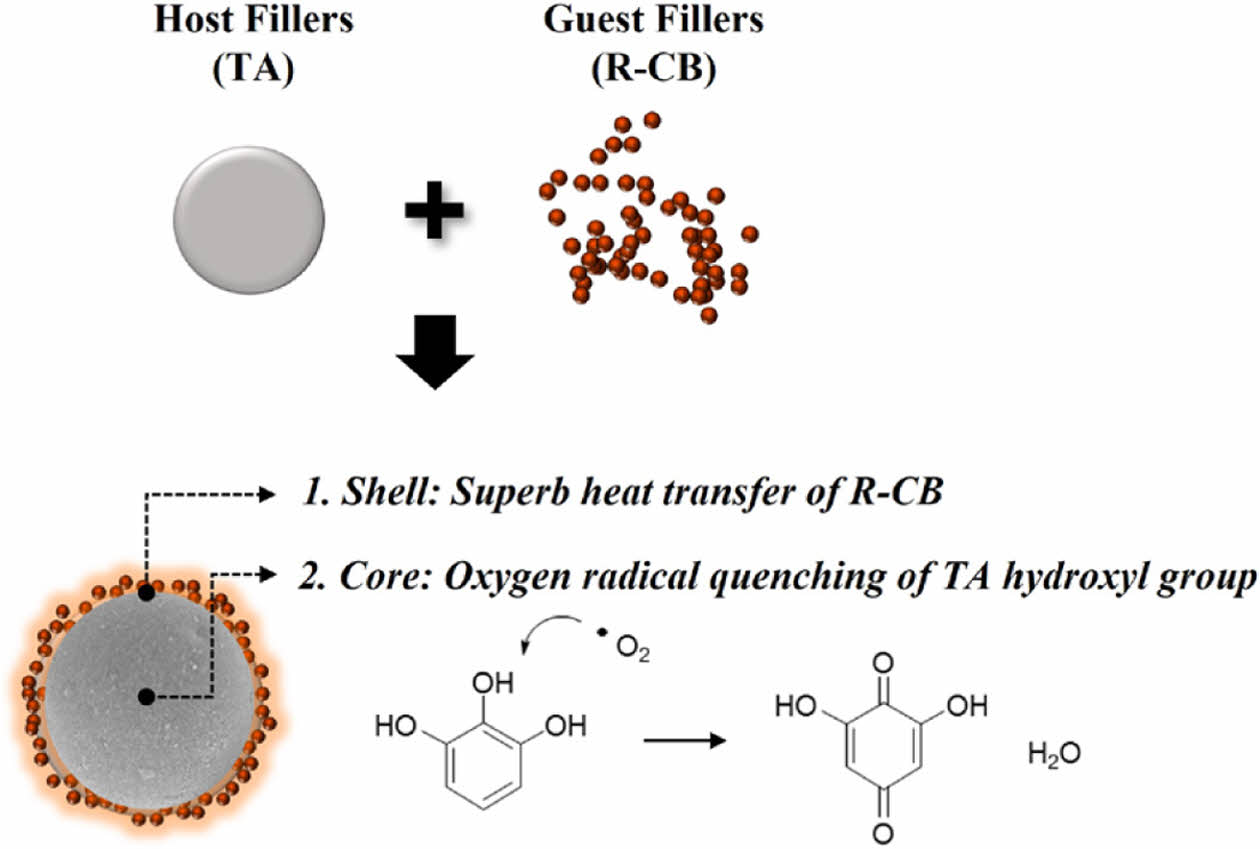

본 연구에서는 건식입자합성법(mechanofusion process)으로 난연성과 접착성이 우수한 TA와 폐타이어로부터 재활용된 재생탄소(R-CB)를 복합화하여 단일복합입자를 합성하였다. 건식입자합성법은 고정된 프레스 헤드와 회전하는 챔버 사이의 작은 틈을 서로 다른 크기의 입자들이 통과하여 지나가는 입자들에 전단력 및 압착력과 같은 기계적 힘을 강하게 가한다. 이때 나노 크기의 게스트(guest) 입자가 호스트(host)입자 표면에 물리화학적으로 융착되어 입자들의 복합화를 이루는 원리로 입자가 코팅되는 방식이다. 이 같은 방식은 유기용매나 화학반응을 사용하는 복잡한 습식 공정과 달리 기계적 에너지로 스트레스를 가하여 건조된 파우더 입자 간의 융합을 유도하는 단순한 과정으로 진행되기 때문에 쉽게 대량 생산이 가능한 장점으로 경제적이면서도 친환경적인 제조방법이다.30

본 연구에서 합성된 입자는 코어쉘(core-shell) 구조로 코어재로는 TA, 쉘은 R-CB로 구성하였다. 이후 2액형 PU에 첨가하여 최종적으로 난연성을 갖는 PU를 제조하였다. 제조된 PU의 구조 특성과 난연성 그리고 접착성을 고찰하고 첨가된 난연제의 함량에 따라 그 변화를 관찰하고 그 특성을 조사하였다.

재료. 본 연구에서는 호스트입자(코어재)로 TA(평균직경 40 ± 15 mm)을 사용하였고, 게스트입자(쉘)로 R-CB(평균직경 2 ± 1.5 mm)를 각각 사용하였다. 코팅조건은 두 입자의 중량비(w/w)로 TA(10 g)과 R-CB(1 g)을 반응 챔버에 넣은 후 상온에서 2000 rpm 속도로 10분간 교반하여 복합입자를 제조하였다. 이때 사용한 TA(CAS NO. 1401-55-4)은 Sigma-Aldrich로부터 구매하였고, R-CB(30 mesh)는 폐타이어를 330 ℃ 고온에서 열처리한 후 불순물을 제거한 파우더를 석청코리아 (Seokchung Co.,)로부터 구매한 후 플래닛볼밀(PM200, Retsch, 독일)을 사용하여 균일하게 분쇄한 후 사용하였다.31

최종적으로 난연 PU 접착제를 제조하기 위하여 합성된 복합입자를 PU 수지의 중량 대비 1, 3, 5 wt% 첨가하여 서로 다른 조건의 시료를 각각 준비하였다. PU는 2액형으로 하이드록시 말단기를 갖는 우레탄 프리폴리머와 디이소시아네이트계 가교제를 3M으로부터 구매 후 사용하였다.

특성. 난연수지의 화학적 구조를 확인하기 위해 fourier transform infrared spectroscopy (FTIR) (Frontier, Perkin Elmer, USA)로 16 cm-1 해상도로 500-4000 cm-1의 범위에서 반사모드(attenuated total reflection(ATR) mode)로 측정하였다. 접착력은 원심력을 이용하여 접착력을 측정하는 접착력시험기기(LUMiFrac® Adhesion Analyzer, LF 200, YOUNGJIN Co., LUM GmbH)를 이용하였다. 시료 조건당 8개의 동일한 시료를 각각 준비하였고, 상온에서 접착력을 측정한 후 평균값을 사용하였다. 시험조건은 접착력시험기에 사용하는 표면이 균일한 원형의 adapter에 78.54 mm2의 동일한 양을 도포한후 30 mm × 30 mm × 2 mm 정사각형 스테인리스 substrate와 맞댄 후 110 ℃에서 30분간 경화 후 접착력을 측정하였다. 시료의 경화시간은 30분, 1시간, 3시간, 그리고 최대 6시간으로 설정하였다.

시료의 난연성은 ASTM D7309 규격에 따라 Micro combustion calorimeter(FAA Micro Calorimeter, Fire Testing Technology Limited, UK) 기기를 사용하여 첨가제의 종류에 따른 특성변화를 조사하였다. 이때 측정 조건은 동일한 10 mg의 샘플에 1 ℃ s-1의 승온 속도를 가했으며, 연소 가스 중 N2의 유량은 80.00 cc min-1 및 O2의 유량은 20.00 cc min-1으로 진행하였다.

Figure 1은 PU에 첨가한 난연재의 모폴로지를 관찰한 scanning electron microscope(SEM)

결과이다. Figure 1(a)는 구형의 형상으로 TA의 전형적인 모습을 볼 수 있으며, Figure 1(b)는 폐타이어로부터 분말화한 R-CB이다. 측정결과로부터 R-CB 입자의 평균 크기가 1-5 mm로 다양한 형상 이미지를 관찰할 수 있다. Figure 1(c)는 건식입자합성법을 이용하여 합성한 TA@R-CB 구조의 복합입자로 구형의 TA 표면에 R-CB가 균일하게 코팅되었음을 알 수 있다. R-CB의 코팅은 TA의 크기와는 무관하게 모든 표면에 일정한 두께로 코팅되었다. 즉, 두 입자간의 물리화학적 코팅으로 TA@R-CB의 코어쉘 구조가 형성되었고, Figure 1(d)는 복합입자를 합성하는 방법을 간략히 도식화한 것이다.

Figure 2의 FTIR 결과로부터 PU, TA만 첨가된 PU 접착제(TA/PU), 그리고 복합입자가 첨가된 PU 접착제(TA@R-CB1/PU)의 특징적인 피크를 확인할 수 있다. PU에서 나타나는 특징피크인 -NH stretching와 C=O stretching peak 영역이 잘 나타났으며, TA@R-CB1가 첨가된 시료의 경우에 aromatic C=C 피크와 H-bonded carbonyl C=O 피크의 강도가 미소하게 증가하였다. 그러나 기재인 PU와 난연첨가제의 화학적 결합보단 물리적인 결합에 의해 PU의 두드러진 피크의 변화는 관찰할 수 없었다.

Figure 3은 서로 다른 종류의 난연제가 첨가된 PU의 접착력 시험결과로 경화시간(30분, 1시간, 3시간, 6시간)과 첨가제의 종류에 따라 평가하였다. Figure 3(a)는 기준시료인 PU의 접착력으로 경화 시간에 따라 수지의 경화도 증가와 보다 발달된 3차원 네트워크 구조의 형성으로 인하여 접착력이 증가한 것으로 해석된다. 이와 같은 결과는 모든 조건의 시료에서 동일하게 관찰되었으며 난연제의 종류에는 크게 의존하지 않음을 알 수 있다. 다만, 동일한 경화 시간 조건에서 접착력의 차이는 첨가제와 수지 간의 계면특성에 의한 원인으로 판단된다.

Figure 3(b-d)는 첨가제의 함량이 1 wt%일 때 접착력을 측정한 결과로 경화시간 30분일 때 기준시료는 6.95 N이었으나, TA, R-CB 그리고 TA@R-CB를 각각 첨가한 경우에는 8.84 N, 17.41 N, 10.35 N으로 최대 150% 가량 증가하였다. 특히 경화시간이 6시간일 경우에는 43.94 N에서 75.74 N으로 72.37% 증가하였다. 이와 같은 접착력의 증가는 앞서 언급한 PU 자체의 강한 네트워크 구조의 형성과 더불어 표면에 다량의 극성 기능기와 수소결합이 존재하는 필러의 첨가로 물성향상의 가속화에 기인한 원인으로 볼 수 있다. 아울러 단일 첨가제를 사용한 경우보다 두 입자를 하나의 복합입자(TA@R-CB)로 이용한 PU의 경우가 가장 우수한 물성을 보인 것은 복합입자와 PU 간의 강한 계면특성을 유도하고 서로 다른 특성의 입자를 함께 사용함으로써 기대할 수 있는 시너지 효과로 생각할 수 있다.

Figure 4(a-f)는 난연제(TA, R-CB, TA@R-CB)의 첨가량을 3 wt%와 5 wt%로 증가할 때의 접착력 경향 변화를 측정한 결과로 필러의 함량이 1 wt%에서 최대 5 wt%로 증가함에 따른 선형적 증가는 관찰할 수 없었다. 다만 TA와 R-CB가 첨가된 경우에만 첨가제의 함량에 의존함을 볼 수 있는데, 이러한 이유는 2액형 PU의 경화시 TA의 첨가로 미반응된 경화제와 산화 교환 반응을 거쳐 PU 분자와 공유 결합을 형성하여 보다 안정적인 접착 네트워크 구조를 만든 것으로 볼 수 있다. 이러한 구조적인 형성은 내구성이 증가하고 기계적인 스트레스에 대한 저항성이 향상되어 접착제의 전반적인 성능이 향상될 것으로 고찰할 수 있다. 또한, TA는 접착면과의 결합강도를 증가시키는 상호작용을 유발시키기 때문에 접착면의 표면 에너지를 증가시킨 원인도 포함된다. 결론적으로 접착력 향상에 R-CB보다 TA가 보다 의존적임을 알 수 있다.

Figure 5는 본 연구에서 제조된 PU의 난연성을 평가한 결과이다. Figure 5(a-b)는 micro combustion calorimetry(MCC)을 측정한 결과로 난연제의 종류에 따라서 서로 다른 난연성을 나타낸다.

일반적으로 TA는, 연소시에 발생할 수 있는 O2 라디칼이 TA의 hydroxyl 그룹(-OH)과 반응하여 연소반응을 비활성화하며, 흑연(char)를 형성하여 외부의 산소를 차단하여 연소거동을 감소시키기 때문에 난연 특성을 가질 수 있다.12 아울러 R-CB는 유기물인 TA보다 상대적으로 높은 열적 안정성을 가지고 있고 다량의 -OH 관능기로 인한 난연성을 기대할 수 있다.31

이러한 경향은 Figure 5(a-b)와 Table 1에서 보듯이 peak heat release rate(PHRR)과 total heat release(THR)은 시료가 연소될 때 발생되는 열량으로써 난연평가를 위해 사용되는 수치다. PU에서 PHRR은 357.1 W/g, THR은 27.5 kJ/g을 나타내는데 난연제가 첨가되면 두 수치는 감소한다. 특히 단일 난연제만 첨가하는 경우보다 복합입자를 사용한 경우가 같은 첨가량 대비 현저히 감소하는 경향을 보였다. 아울러 복합입자의 함량이 증가될수록 두 수치는 줄어들고 최종적으로 PHRR은 248.5 W/g, THR은 24.4 kJ/g까지 감소하였다. 즉, 우리가 제안한 시스템이 PU 내에서 우수한 난연성을 보였으며, 특히 두 난연제를 동시에 사용했을 경우가 필러 간의 시너지 효과로 더 우수한 특성을 발현하였음을 확인할 수 있었다.

Figure 5(c)는 PU의 난연 메커니즘에 관한 것으로 쉘구조에 해당되는 R-CB는 높은 열 안정성을 유지하고 동시에 고분자 내부로 전달되는 열을 신속하게 전달 및 방출함으로서 화염 저항성을 향상시킬 수 있다. 아울러 TA는 전달되는 열로 분해되면서 탄소화된 흑연층을 형성하여 연소 중인 고분자 표면에 두꺼운 장벽이 생성되어 열을 차단하고 최종적으로 연소를 종결시킨다. 이러한 두 입자 간의 시너지 효과로 보다 우수한 난연성을 기대할 수 있었다.21-22

|

Figure 1 SEM image of core-shell particles manufactured by mechanofusion system: (a) TA; (b) R-CB; (c) TA@R-CB; (d) synthesis schematic of core–shell particles. |

|

Figure 2 FTIR of neat PU, TA/PU, and TA@R-CB1/PU adhesives (Filler content: 1 wt%). |

|

Figure 3 Comparison of adhesion strength of PU adhesive according to flame retardant type and curing time (Filler content 1 wt%): (a) neat PU; (b) TA1/PU; (c) R-CB1/PU; (d) TA@R-CB1/PU. |

|

Figure 4 Comparison of adhesion strength of PU adhesive according to flame retardant type and curing time (Filler content 3 wt%, 5 wt%): (a) TA3/PU; (b) TA5/PU; (c) R-CB3/PU; (d) R-CB5/PU; (e) TA@R-CB3/PU; (f) TA@R-CB5/PU. |

|

Figure 5 (a-b) MCC results; (c) flame retardant mechanism of PU adhesive. |

본 연구에서는 난연성이 우수한 두 입자를 건식입자코팅법으로 코어쉘 구조로 복합입자를 제조하여 입자 간의 시너지효과를 유도하였다. 또한 복합입자를 첨가한 PU 접착제는 단일 입자를 각각 사용한 경우보다 복합입자로 첨가한 경우가 보다 우수한 접착력이 발현함으로서 접착력과 난연성을 동시에 확보한 새로운 난연 첨가제를 개발하였다. 이때 사용한 난연제는 특히나 친환경 소재와 재활용 소재를 동시에 사용함으로써 그 효용가치는 매우 높을 뿐만 아니라 향후 자원 재순환 구조에 기여할 것으로 사료된다.

아울러 향후 소재의 가공방식을 조절함으로써 난연보강제 및 방염보호물 등에 응용이 가능할 것으로 판단된다.

- 1. Du, H.; Zhao, Y.; Li, Q.; Wang, J.; Kang, M.; Wang, X.; Xiang, H. Synthesis and Characterization of Waterborne Polyurethane Adhesive from MDI and HDI. J. Appl. Polym. Sci. 2008, 110, 1396-1402.

-

- 2. Chattopadhyay, D. K.; Raju, K. V. S. N. Structural Engineering of Polyurethane Coatings for High Performance Applications. Prog. Polym. Sci. 2007, 32, 352-418.

-

- 3. Aznar, A. C.; Pardini, O. R.; Amalvy, J. I. Glossy Topcoat Exterior Paint Formulations Using Water-based Polyurethane/acrylic Hybrid Binders. Prog. Organic Coatings, 2006, 55, 43-49.

-

- 4. Varghese, S.; Gatos, K. G.; Apostolov, A. A.; Karger-Kocsis, J. Morphology and Mechanical Properties of Layered Silicate Reinforced Natural and Polyurethane Rubber Blends Produced by Latex Compounding. J. Appl. Polym. Sci. 2004, 92, 543-551.

-

- 5. Liu, L.; Xu, Y.; Li, S.; Xu, M.; He, Y.; Shi, Z.; Li, B. A Novel Strategy for Simultaneously Improving the Fire Safety, Water Resistance and Compatibility of Thermoplastic Polyurethane Composites Through the Construction of Biomimetic Hydrophobic Structure of Intumescent Flame Retardant Synergistic System. Compos. B. Eng. 2019, 176, 107218.

-

- 6. Cai, W.; Zhan, J.; Feng, X.; Yuan, B.; Liu, J.; Hu, W.; Hu, Y. Facile Construction of Flame-retardant-wrapped Molybdenum Disulfide Nanosheets for Properties Enhancement of Thermoplastic Polyurethane. Ind. Eng. Chem. Res. 2017, 56, 7229-7238.

-

- 7. Aristri, M. A.; Lubis, M. A. R.; Yadav, S. M.; Antov, P.; Papadopoulos, A. N.; Pizzi, A.; Fatriasari, W.; Ismayati, M.; Iswanto, A. H. Recent Developments in Lignin-and Tannin-based Non-isocyanate Polyurethane Resins for Wood Adhesives—A Review. Appl. Sci. 2021, 11, 4242.

-

- 8. Kim, Y. N.; Jeong, H.; Ryu, S.; Jung, Y. C. Highly Flame-Retardant Polyurethane. In Materials and Chemistry of Flame-Retardant Polyurethanes Volume 1: A Fundamental Approach; Gupta, R. K. Ed.; ACS Symposium Series American Chemical Society: Washington, DC, 2021; pp. 103-124.

-

- 9. Kim, Y.-O.; Jung, Y. C. Flame Retardancy of Bio epoxy Polymers, Their Blends, and Composites. Bio-Based Epoxy Polymers, Blends and Composites: Synthesis, Properties, Characterization and Appl. 2021, 285-307.

-

- 10. Zhang, Y.; Tian, W.; Liu, L.; Cheng, W.; Wang, W.; Liew, K. M.; Wang, B.; Hu, Y. Eco-friendly Flame Retardant and Electromagnetic Interference Shielding Cotton Fabrics with Multi-layered Coatings. Chem. Eng. J. 2019, 372, 1077-1090.

-

- 11. Kim, Y.-O.; Cho, J.; Kim, Y. N.; Kim, K. W.; Lee, B. W.; Kim, J. W.; Kim, M.; Jung, Y. C. Recyclable, Flame-retardant and Smoke-suppressing Tannic Acid-based Carbon-fiber-reinforced Plastic. Compos. B. Eng. 2020, 197, 108173.

-

- 12. Kim, Y.-O.; Cho, J.; Yeo, H.; Lee, B. W.; Moon, B. J.; Ha, Y.-M.; Jo, Y. R.; Jung, Y. C. Flame Retardant Epoxy Derived from Tannic Acid as Biobased Hardener. ACS Sustain 2019, 7, 3858-3865.

-

- 13. Kim, Y. N.; Cho, J. H.; Yeo, H.; Lee, B. W.; Moon, B. J.; Ha, Y.-M.; Jo, Y. R.; Jung, Y. C. Flame Retardant, Antimicrobial, and Mechanical Properties of Multifunctional Polyurethane Nanofibers Containing Tannic Acid-coated Reduced Graphene Oxide. Polym. Test. 2021, 93, 107006.

-

- 14. Miao, S.; Wang, P.; Su, Z.; Zhang, S. Vegetable-oil-based Polymers as Future Polymeric Biomaterials. Acta Biomater. 2014, 10, 1692-1704.

-

- 15. Park, S. J.; Jin, F. L.; Lee, J. R. Synthesis and Thermal Properties of Epoxidized Vegetable Oil. Macromol. Rapid Commun. 2004, 25, 724-727.

-

- 16. Dworakowska, S.; Cornille, A.; Bogdał, D.; Boutevin, B.; Caillol, S. Formulation of Bio-based Epoxy Foams from Epoxidized Cardanol and Vegetable Oil Amine. Eur. J. Lipid Sci. Technol. 2015, 117, 1893-1902.

-

- 17. Ferdosian, F.; Zhang, Y.; Yuan, Z.; Anderson, M.; Xu, C. C. Curing Kinetics and Mechanical Properties of Bio-based Epoxy Composites Comprising Lignin-based Epoxy Resins. Eur. Polym. J. 2016, 82, 153-165.

-

- 18. Ferdosian, F.; Yuan, Z.; Anderson, M.; Xu, C. C. Synthesis of Lignin-based Epoxy Resins: Optimization of Reaction Parameters Using Response Surface Methodology. RSC Adv. 2014, 4, 31745-31753.

-

- 19. Aouf, C.; Nouailhas, H.; Fache, M.; Caillol, S.; Boutevin, B.; Fulcrand, H. Multi-functionalization of Gallic Acid. Synthesis of a Novel Bio-based Epoxy Resin. Eur. Polym. J. 2013, 49, 1185-1195.

-

- 20. Ferdosian, F.; Yuan, Z.; Anderson, M.; Xu, C. C. Sustainable Lignin-based Epoxy Resins Cured with Aromatic and Aliphatic Amine Curing Agents: Curing Kinetics and Thermal Properties. Thermochim. Acta 2015, 618, 48-55.

-

- 21. Atta, A. M.; Mansour, R.; Abdou, M. I.; Sayed, A. M. Epoxy Resins from Rosin Acids: Synthesis and Characterization. Polym. Adv Technol. 2004, 15, 514-522.

-

- 22. Kim, Y. N.; Jo, J. Y.; Kim, Y.; Ha, Y.-M.; Han, H.; Lee, D. C.; Kim, J. W.; Jung, Y. C. Structure Stability, Flame Retardancy, and Antimicrobial Properties of Polyurethane Composite Nanofibers Containing Tannic Acid and Boron-Doped Carbon Nanotubes. Macromol. Mater. Eng. 2021, 306, 2100455.

-

- 23. Shibata, M.; Nakai, K. Preparation and Properties of Biocomposites Composed of Bio-based Epoxy Resin, Tannic Acid, and Microfibrillated Cellulose. J. Polym. Sci. B: Polym. Phys. 2010, 48, 425-433.

-

- 24. Jaillet, F.; Darroman, E.; Ratsimihety, A.; Auvergne, R.; Boutevin, B.; Caillol, S. New Biobased Epoxy Materials from Cardanol. Eur. J. Lipid Sci. Technol. 2014, 116, 63-73.

-

- 25. Campaner, P.; D'Amico, D.; Longo, L.; Stifani, C.; Tarzia, A. Cardanol-based Novolac Resins as Curing Agents of Epoxy Resins. J. Appl. Polym. 2009, 114, 3585-3591.

-

- 26. Aggarwal, L. K.; Thapliyal, P. C.; Karade, S. R. Anticorrosive Properties of the Epoxy–cardanol Resin Based Paints. Prog. Org. Coat. 2007, 59, 76-80.

-

- 27. Shirmohammadli, Y.; Efhamisisi, D.; Pizzi, A. Tannins as a Sustainable Raw Material for Green Chemistry: A Review. Ind. Crops. Prod. 2018, 126, 316-332.

-

- 28. Lu, S.; Feng, Y.; Zhang, P.; Hong, W.; Chen, Y.; Fan, H., Yu, D.; Chen, X. Preparation of Flame-retardant Polyurethane and Its Applications in the Leather Industry. Polymers 2021, 13, 1730.

-

- 29. Gao, X.; Dai, Q.; Yao, L.; Dong, H.; Li, Q.; Cao, X. A Medical Adhesive Used in a Wet Environment by Blending Tannic Acid and Silk Fibroin. Biomater. Sci. 2020, 8, 2694-2701.

-

- 30. Chen, W.; Dave, R. N.; Pfeffer, R.; Walton, O. Numerical Simulation of Mechanofusion System. Powder Technol. 2004, 146, 121-136.

-

- 31. Lee, G.; Kang, G. S.; Jang, J. H.; Yoo, S. J.; Joh, H. I.; Lee, S. Upcycling Waste Tires to Affordable Catalysts for the Oxygen Reduction Reaction. Int. J. Energy Res. 2022, 46, 4645-4654.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(4): 513-518

Published online Jul 25, 2023

- 10.7317/pk.2023.47.4.513

- Received on Apr 3, 2023

- Revised on Apr 25, 2023

- Accepted on Apr 25, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sung-Kon Kim** , and Yong Chae Jung*

-

*Institute of Advanced Composite Materials, Korea Institute of Science and Technology (KIST),

92 Chudong-ro, Bongdong-eup, Wanju-gun, Jeonllabuk-do 55324, Korea

**School of Chemical Engineering, Jeonbuk National University, 567 Baekje-daero,

Deokjin-gu, Jeonju-shi, Jeonllabuk-do 54896, Korea - E-mail: skkim@jbnu.ac.kr, ycjung@kist.re.kr

- ORCID:

0000-0002-7654-224X, 0000-0001-8806-3070

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.