- Heat Dissipation Material with Alumina Selectively Dispersed Using PS-PMMA Diblock Copolymer

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- PS-PMMA Diblock Copolymer를 이용하여 알루미나를 선택적으로 분산한 방열 소재

부산대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In order to increase the thermal conductivity of the heat dissipation material, it is necessary to increase the content of alumina, a thermally conductive ceramic filler, and a typical heat dissipation material forms a continuous heat transfer path when the filler content is 50 wt% or more. However, as the content of the ceramic filler increases, the tensile strength of the heat dissipation material decreases, which is an obstacle to commercialization and market expansion. Therefore, in this study, a continuous heat transfer path was formed by selectively dispersing a thermally conductive filler using polystyrene-poly(methyl methacrylate) diblock copolymer and adding carbon nanotubes to an extent capable of maintaining electrical insulation to act as a heat transfer bridge between ceramic fillers. In the end, an electrically insulating heat dissipation material with improved thermal conductivity and tensile strength was manufactured by increasing the heat transfer efficiency of the thermally conductive ceramic filler to form a continuous heat transfer path even when the filler content is 50 wt% or less.

방열 소재의 열전도도를 높이기 위해서는 열전도성 세라믹 필러인 알루미나의 함량이 높아야 하며, 일반적인 방열 소재는 필러 함량이 50 wt% 이상에서 연속적인 열전달 경로를 형성한다. 하지만 세라믹 필러의 함량이 증가할수록 방열 소재의 인장 강도는 낮아지게 되고, 이는 방열 소재의 상용화 및 시장 확대의 장애 요인이 된다. 이에 본 연구에서는 polystyrene-poly(methyl methacrylate) diblock copolymer를 매트릭스로 도입하여 열전도성 필러를 선택적으로 분산시키고 전기절연성을 유지할 수 있는 정도의 탄소 나노 튜브를 첨가하여 세라믹 필러 간의 열전달 다리 역할을 하게 함으로써 연속적인 열전달 경로를 형성시켰다. 결국 열전도성 세라믹 필러의 열전달 효율을 높여 필러 함량이 50 wt% 이하에서도 연속적인 열전달 경로를 형성하도록 하여 열전도도와 인장 강도가 향상된 전기절연성 방열 소재를 제조하였다.

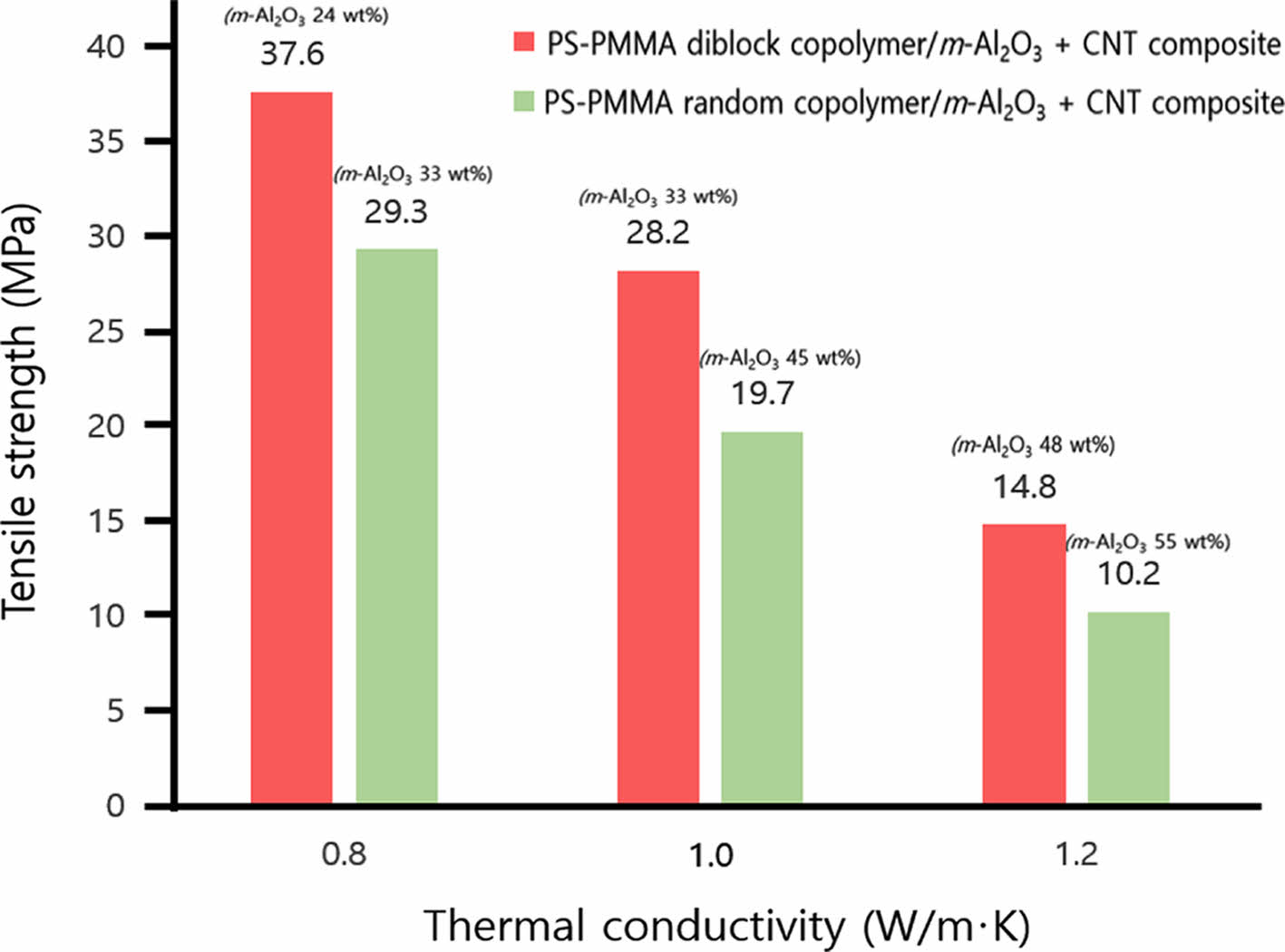

Due to the selective dispersion of m-Al2O3, polystyrene-poly(methyl methacrylate) (PS-PMMA) diblock copolymer formed an effective heat transfer path even with a smaller content of m-Al2O3, resulting in higher tensile strength at the same thermal conductivity value.

Keywords: heat dissipation material, polystyrene-poly(methyl methacrylate) diblock copolymer, composite, alumina, carbon nanotube.

최근 전자회로의 고집적화로 인한 열 밀도의 급격한 증가가 전자 산업에서 큰 문제로 떠오르고 있다. 이러한 전자회로의 열 밀도 증가는 기기의 성능을 저하시키고 오작동의 원인이 될 뿐만 아니라 내구성에도 큰 영향을 미친다. 따라서 발생되는 열의 효율적인 분산과 발산이 전자부품의 수명과 신뢰성에 미치는 영향은 매우 크다. 이에 열을 효과적으로 분산 및 발산시키는 방열소재에 대한 시장 규모가 급격하게 증가하고 있다.1 방열소재 시장에는 열을 외부로 배출하는 방열판, 열원과 방열판 사이에 접촉면적을 넓혀주는 방열필름 그리고 인쇄회로기판에 쓰이는 방열기판 시장이 있다. 후지경제에서 발표한 방열 소재에 대한 시장 규모를 보면 방열필름 시장의 성장이 가장 클 것으로 예상된다. 방열필름 시장은2016년 3340억 원의 규모를 나타냈으며 2021년에는 2016년 대비 2배 가량 증가한 6720억 원의 규모로 증가하였다. 또 방열기판 시장은 2016년 7760억 원의 규모를 나타냈고 2021년에는 2016년 대비 30% 증가한 1조80억 원의 시장 규모를 보였다. 방열판 시장은 주요 용도인 가전 기기 분야의 수요 감소와 신규용도 개척의 한계로 인해 시장 규모가 소폭 감소하였다.2

방열소재의 성분을 살펴보면 열전도성 필러와 고분자가 혼합된 복합재료가 점점 더 많이 사용되고 있다. 고분자의 장점인 용이한 가공성, 저비용, 경량화, 제품형태의 다양성 등을 유지하면서 필러의 높은 열전도 특성을 부여할 수 있기 때문이다. 전자기기가 고집적화 될수록 전자기기 방열 소재는 전기 절연성과 높은 방열 특성을 동시에 만족해야 한다. 이에 전기 절연성과 열전도도를 동시에 가지는 Al2O3, BN, SiC와 같은 세라믹 필러를 이용한 방열 소재가 많이 개발되어 왔다. 하지만 세라믹 필러는 연속적인 열 전달 경로를 형성하기 위해서는 50 wt% 이상의 고 함량 첨가가 필수적이며, 이로 인해 복합재료의 인장 강도, 가공성, 비중 등의 특성이 희생된다.3 따라서 세라믹 필러의 함량을 줄이는 연구의 필요성이 커짐에 따라 필러 효율을 향상시키기 위해 탄소계 필러와 세라믹 필러의 blend, 탄소계 필러 표면에 세라믹을 코팅하는 등 다양한 필러 개발 연구가 활발히 진행되고 있다.4

현재까지 진행된 전기 절연성 방열 소재에 대한 국내 연구 및 개발을 살펴보면 방열 소재에 대한 관심과 연구는 활발하나, 고 방열 및 전기 절연성을 동시에 만족하는 기술이 부족하여 대부분 수입에 의존하고 있다. 방열 소재 중 방열기판의 국외 시장 동향을 살펴보면 미국의 Thermagon, 일본의 Denka 그리고 영국의 TT Electronics 등에서 우수한 열전도도를 갖는 절연소재를 기반으로 방열기판 사업을 추진하고 있다. 국내에서는 두산전자에서 열전도도 1.5 W/m·K인 기판용 소재를 개발하여 판매 중이나 시장 점유율은 미미한 실정이다. 한편, 방열필름 분야에서는 일본업체가 세계 시장을 장악하고 있다. 특히 반도체 패키지용 방열필름의 경우 히다치 케미칼이 세계시장의 70% 정도를 점유하고 있으며, 열전도도가 2.0 W/m·K 수준에 접착필름 두께가 50 μm 정도로 높은 기술력을 보유하고 있다. LED용 방열필름의 경우도 일본업체가 대부분 시장을 장악하고 있으며, 마쯔우라사에서 최고 2.0 W/m·K 수준의 제품 두께가 0.5-2.0 mm인 접착필름을 생산하고 있다.5

고 방열 복합재료를 만들 때 매트릭스에 분산된 필러들이 서로 연결되어 열 전달 경로에 많이 포함될수록 더 좋은 방열 특성을 가진다. 이에 본 연구에서는 Al2O3를 선택적으로 분산시켜 많은 필러를 열 전달 경로에 포함시키고자 한다. 먼저 polystyrene(PS)과 poly(methyl methacrylate)(PMMA)로 이루어진 diblock copolymer를 reversible addition fragmentation chain transfer(RAFT) 중합을 통해 합성하고, 합성된 copolymer에 Al2O3를 특정 block과의 상호작용으로 선택적으로 분산시키고 탄소 나노 튜브를 전기 절연이 유지되는 최대 함량으로 copolymer 전체에 분산시켜 복합재료를 제작한다. 이렇게 만들어진 복합재료는 특정 block에 Al2O3가 밀집되어 많은 양의 Al2O3가 열 전달 경로에 참여할 수 있게 된다. 따라서 복합재료의 필러 함량을 낮출 수 있게 되고 종횡비가 큰 탄소 나노 튜브가 복합재료에 가해지는 응력을 분산시킴으로써 열전도도뿐만 아니라 인장 강도가 향상된 전기 절연성 방열 소재 개발을 기대할 수 있다. Figure 1은 본 연구에서 개발한 PS-PMMA diblock copolymer를 이용한 고 효율 방열 소재의 모식도를 나타낸 것이다.

|

Figure 1 Composite diagram of AB diblock copolymer with Al2O3 and carbon nanotube. |

PS-PMMA Diblock Copolymer 합성. PS-PMMA diblock copolymer를 만들기 위해 먼저 polystyrene(PS) macroinitiator를 합성하였다. 개시제인 4,4′-azobis(4-cyano pentanoic acid)[ACPA, Mn=280.28 g/mol, Merck], styrene[Mn=104.5 g/mol, Daejung], 그리고 RAFT agent인 4-cyano-4-[(dodecyl sulfanyl thiocarbonyl) sulfanyl] pentanoic acid[CTA, Mn=403.67 g/mol, Merck]를 anisole에 용해시켜 stock solution을 만든 다음, 부반응을 방지하기 위해서 30 분간 질소로 bubbling하고 플라스크를 질소 치환한 뒤 80 ℃에서 중합하였다. PS-PMMA diblock copolymer를 합성하기 위해 PS macroinitiator, methyl methacrylate [MMA, Mn=100.1 g/mol, Merck] 그리고 ACPA를 anisole에 용해시켜 stock solution을 만들었다. 그리고 부반응을 방지하기 위해서 30 분간 질소로 bubbling하고 플라스크를 질소 치환한 뒤 80 ℃에서 중합하였다.

또한 PS-PMMA diblcok copolymer의 비교군으로 PS-PMMA random copolymer를 합성하였다. Styrene, MMA, 그리고 개시제인 azobisisobutyronitrile[AIBN, Mn=164.2 g/mol, Daejung]을 anisole에 용해시켜 stock solution을 만든 후, 부반응을 방지하기 위해서 30 분간 질소로 bubbling하고 플라스크 내부를 질소 치환한 뒤 90 ℃에서 중합하였다.

Al2O3 표면 개질. Al2O3의 고른 분산 및 PMMA block과 Al2O3의 상호작용을 높이고 열 계면 저항을 최소화하기 위해 Al2O3를 개질하였다. (3-aminopropyl) trimethoxy silane[APTS, Mn=221.37 g/mol, Merck]을 2시간 동안 질소 bubbling하고 pH 4인 수용액에서 pre-hydrolysis하여 사용하였으며, Al2O3 [Mn=101.96 g/mol, Merck]는 24시간 동안 120 ℃ 진공오븐에서 건조하여 사용하였다. 먼저 Al2O3를 에탄올에 넣고 30분간 ultrasonicator로 분산시킨 다음, Al2O3 용액에 pre-hydrolysis된 APTS를 15 wt% 첨가하여 질소분위기에서 4시간 동안 교반하고 나서 100 ℃의 진공오븐에서 16시간 동안 건조하여 Figure 2에 나타낸 것과 같이 modified Al2O3(m-Al2O3)를 만들었다.6

PS-PMMA Diblock Copolymer/m-Al2O3+CNT 복합재료 제작. 먼저 PS-PMMA diblock copolymer/m-Al2O3 composite을 제작하기 위해 PS-PMMA diblock copolymer를 anisole에 용해시킨다. 이후 m-Al2O3를 10-60 wt% 첨가하여 8시간 동안 교반하고 ultrasonicator를 이용해 10분 동안 분산시킨다. 이후 90 ℃ 오븐에서 24시간 동안 건조하여 PS-PMMA diblock copolymer/m-Al2O3 composite를 제조하였다. 또한 PS-PMMA diblock copolymer/m-Al2O3 composite의 비교군인 PS-PMMA random copolymer/m-Al2O3 composite를 동일한 방법으로 제조하였다.

PS-PMMA diblock copolymer/m-Al2O3+CNT composite을 제작하기 위해 PS-PMMA diblock copolymer를 anisole에 용해시킨 용액에 m-Al2O3를 10-60 wt% 그리고 탄소 나노 튜브를 0.9-1.2 wt% 첨가하여 8시간 동안 교반하고 ultrasonicator를 이용해 10분 동안 분산시켰다. 이후 90 ℃ 오븐에서 24시간 건조하여 PS-PMMA diblock copolymer/m-Al2O3+CNT composite를 제조하였다.

측정. 합성한 PS-PMMA diblock copolymer의 분자량을 측정하기 위해 gel permeation chromatography(GPC, Agilent 1100 refractive index detector, Agilent, USA)를 사용하였다. 시료를 N,N-dimethylformamide(DMF)에 녹인 후 측정하였으며, anisole을 기준으로 하여 1 mL/min의 속도로 측정하였다. 합성된 diblock copolymer의 합성 확인과 Al2O3 표면 개질을 확인하기 위해 Fourier transform infrared spectroscopy (FTIR, FTIR-4100, JASCO, Japan)을 측정하였다. 또 m-Al2O3의 선택적 분산을 확인하기 위해 field emission scanning electron microscopy(FE-SEM, S-4700, HITACHI, Japan)를 측정하였다.

또한 제작한 방열 복합소재의 전기전도도를 확인하기 위해 4-point probe(CMT-SR1000N, AIT, Korea)를 측정하였으며, universal testing machine(UTM, LRX Plus, Ametek Inc., USA)을 이용하여 인장 강도를 측정하였다. 그리고 제작한 방열 복합소재의 열전도도를 laser flash analysis(LFA, LFA 467 HyperFlash, NETZSCH, Germany)를 이용하여 측정하였다.

|

Figure 2 Modification of Al2O3 particles with APTS. |

PS-PMMA Diblock Copolymer의 합성. PS macroinitiator 및 PS-PMMA diblock copolymer의 합성을 확인하기 위해 FTIR을 측정하였고, Figure 3에 그 결과를 나타내었다. 먼저 PS macroinitiator는 3500 cm-1 부근에서 CTA의 O-H stretch peak, 3000 cm-1 부근의 C-H stretch peak, 2200-2000 cm-1 부근의 aromatic overtone peak 그리고 1550 cm-1 부근의 aromatic C=C stretch peak로부터 PS macroinitiator가 성공적으로 합성되었음을 확인하였다.7 또한 PS-PMMA diblock copolymer는 1750 cm-1 부근에서의 C=O stretch peak와 1300 cm-1 부근에서의 C-O stretch peak를 통해 합성이 성공적으로 이루어졌음을 확인하였다.8

Diblock의 domain size에 따른 선택적 분산을 알아보기 위해 3가지 분자량의 PS-PMMA diblock copolymer를 합성하였으며, 이를 확인하기 위해 GPC를 측정하여 Figure 4에 그 결과를 나타냈다. PS macroinitiator는 각각 20000, 80000 그리고 220000 g/mol의 평균 분자량을 가지며, 각각의 PS macroinitiator에 MMA를 첨가하여 40000, 160000 그리고 420000 g/mol의 평균 분자랑을 가지는 PS-PMMA diblock copolymer를 합성하였다.

Al2O3 표면 개질. Al2O3의 표면 개질을 확인하기 위해 m-Al2O3의 FTIR을 측정하였으며, 그 결과를 Figure 5에 나타냈다. 400-1000 cm-1 부근의 넓은 영역에서 Al-O의 stretch peak가 나타났고, 1150 cm-1 및 1650 cm-1 부근에서 각각 Si-O stretch peak와 N-H band peak가 나타났다. 또 3000 cm-1 부근에서 C-H stretch peak를 확인하였으며, 3500 cm-1 부근의 넓은 영역에서 O-H stretch peak와 N-H stretch peak가 나타나 Al2O3의 표면 개질이 성공적으로 진행되었음을 확인하였다.6

m-Al2O3의 선택적 분산. 매트릭스에 따른 m-Al2O3의 선택적 분산을 확인하기 위해 PS-PMMA diblock copolymer/m-Al2O3 composite와 비교군인 PS-PMMA random copolymer/m-Al2O3 composite의 단면을 SEM으로 측정하여 그 결과를 Figure 6에 나타냈다. 먼저 분자량이 160000 g/mol인 PS-PMMA diblock copolymer에 m-Al2O3 함량을 10과 40 wt%로 달리한 방열 복합소재를 선택하여 측정한 결과, m-Al2O3의 함량이 10과 40 wt% 모두에서 PS-PMMA diblock copolymer의 경우에 m-Al2O3가 선택적으로 분산되어 있음을 확인할 수 있었다. 반면에, PS-PMMA random copolymer에 m-Al2O3 함량을 10과 40 wt%로 달리한 두 경우 모두 선택적 분산이 이루어지지 않았다.

또한 PS-PMMA diblock copolymer의 diblock domain 크기에 따른 m-Al2O3의 선택적 분산을 확인하기 위해 분자량이 40000, 160000 그리고 420000 g/mol인 PS-PMMA diblock copolymer에 m-Al2O3을 40 wt% 첨가하여 제작한 방열 복합재료의 단면을 SEM으로 확인한 결과, Figure 6(e)의 분자량이 40000 g/mol인 PS-PMMA diblock copolymer는 domain 크기가 m-Al2O3의 크기 보다 작아 선택적 분산이 거의 이루어지지 않음을 확인할 수 있었다. 그리고 분자량이 160000과 420000 g/mol인 PS-PMMA diblock copolymer를 비교해보면, 160000 g/mol의 PS-PMMA diblock copolymer에 m-Al2O3가 더 조밀하게 충진되어 있음을 알 수 있다. 이는 domain 크기와 필러의 크기가 비슷할수록 고분자 사슬이 필러를 피해 늘어질 때 발생되는 엔트로피의 손실을 최소화하기 위해 필러가 블록의 중간에 위치하려는 경향이 커지기 때문인 것으로 생각된다.9 따라서 본 연구에서는 m-Al2O3의 선택적 분산이 가장 조밀하게 나타나는 분자량이 160000 g/mol인 PS-PMMA diblock copolymer를 방열 복합소재의 매트릭스로 사용하는 것이 가장 적합한 것으로 판단하였다.

CNT 도입에 따른 방열 복합소재의 전기 전도도. 전기절연성을 유지할 수 있는 방열 복합소재에 도입 가능한 최적의 CNT 길이와 함량을 결정하기 위해 분자량이 160000 g/mol인 PS-PMMA diblock copolymer에 m-Al2O3의 함량을 40 wt%로 고정하고, 길이가 1, 10 그리고 20 μm인 CNT의 함량에 따른 방열 복합소재의 전기전도도를 4 point probe를 이용하여 측정하였으며, 그 결과를 Figure 7에 나타냈다. Figure 7에서 알 수 있는 바와 같이 CNT의 길이가 길어질수록 같은 함량에서의 전기전도도는 더 높게 나타났으며, 이는 CNT의 길이가 길어질수록 CNT 자체의 전기전도도가 증가하여 전기를 전달하는 통로를 형성하기 쉽기 때문이다.10,11 따라서 전기절연 기준인 1×10-8 S/cm를 초과하지 않기 위해서는 CNT의 길이가 1, 10 그리고 20 μm인 경우에 각각의 함량을 1.2, 1.0 그리고 0.9 wt% 수준에서 사용해야 전기 절연성 방열 복합소재를 제작할 수 있음을 확인하였다.

CNT 길이에 따른 방열 복합소재의 열전도도 및 인장강도. PS-PMMA diblock copolymer/m-Al2O3+CNT 방열 복합소재의 m-Al2O3 함량과 CNT 길이에 따른 열전도도와 인장강도를 측정하기 위해 분자량이 160000 g/mol인PS-PMMA diblock copolymer에 0, 20, 40, 60 wt%의 m-Al2O3 및 1, 10, 20 μm 길이의 CNT를 각각 전기절연을 유지할 수 있는 최대 함량으로 첨가하여 방열 복합소재를 제작하고 LFA와 UTM으로 측정하여 그 결과를 Figure 8에 나타냈다. 먼저 Figure 8(a)의 열전도도 결과로부터 PS-PMMA diblock copolymer/m-Al2O3+CNT 방열소재의 m-Al2O3 함량이 증가할수록 열전도도가 증가함을 알 수 있다. 이는 m-Al2O3 함량이 증가할수록 방열소재 내에서 열전달 경로 형성이 용이해지기 때문에 열전도도가 증가한 것으로 판단된다. 그리고 CNT를 첨가함에 따라 복합재료의 열전도도가 크게 향상되었으며, CNT 길이가 길수록 복합재료의 열전도도가 더 향상됨을 알 수 있었다. 이는 CNT가 m-Al2O3 간에 열전달 다리 역할을 하면서 추가적인 열전달 경로를 형성하기 때문이라 판단된다.12

한편 Figure 8(b)에 나타낸 인장강도 결과를 살펴보면 m-Al2O3 함량이 증가할수록 PS-PMMA diblock copolymer/m-Al2O3+CNT 방열소재의 인장강도는 감소하였다. 이는 m-Al2O3의 함량이 증가하면서 고분자의 상대적 함량이 낮아지고, 고분자와 필러 간의 계면에서 응력 집중 현상이 발생하기 때문인 것으로 생각된다. 반면 CNT를 첨가함에 따라 방열소재의 인장강도는 증가하였으며, CNT의 길이가 길수록 방열소재의 인장강도가 더 향상됨을 알 수 있었다.

m-Al2O3의 선택적 분산에 따른 열전도도 및 인장강도. m-Al2O3의 선택적 분산이 방열소재의 열전도도와 인장강도에 미치는 영향을 확인하기 위해 PS-PMMA diblock copolymer와 비교군인 PS-PMMA random copolymer에 길이가 20 μm인 CNT를 0.9 wt% 첨가하고 m-Al2O3의 함량을 달리한 방열소재의 열전도도와 인장강도를 측정하여 그 결과를 Figure 9에 나타냈다. Figure 9(a)의 열전도도 측정 결과에서 알 수 있듯이 PS-PMMA diblock copolymer/m-Al2O3+CNT 방열소재의 열전도도가 PS-PMMA random copolymer의 경우에 비해 모든 m-Al2O3 함량에서 더 높게 나타났으며 특히, 40 wt% 에서는 20% 이상 열전도도가 향상됨을 확인할 수 있다. 이는 m-Al2O3가 PS-PMMA diblock copolymer에 선택적으로 분산함으로써 m-Al2O3의 많은 부분이 열전달 경로에 포함되어 복합 방열소재의열전달 경로가 효율적으로 형성되었기 때문이라 판단된다.

한편 Figure 9(b)의 방열소재의 인장강도 결과에서는 두 종류의 방열소재가 m-Al2O3 함량에 관계없이 비슷한 값을 보였다. 이는 m-Al2O3의 선택적 분산이 인장강도 저하의 원인인 응력 집중 현상을 근본적으로 줄이지 못하여 두 종류의 방열소재가 비슷한 인장강도 값을 나타낸 것으로 생각된다. 이에 열전도도가 0.8, 1.0 그리고 1.2 W/m·K의 동일한 값을 갖는 PS-PMMA diblock copolymer/m-Al2O3+CNT와 PS-PMMA random copolymer/m-Al2O3+CNT 방열소재의 인장강도를 Figure 10에 나타냈다. 두 종류의 방열소재 모두 열전도도가 증가함에 따라 m-Al2O3의 함량이 높아져서 인장강도가 감소함을 알 수 있다. 그러나 같은 열전도도에서는 PS-PMMA diblock copolymer/m-Al2O3+CNT 방열소재의 인장강도가 더 높게 나타났다. 이는 m-Al2O3의 선택적 분산에 따라 PS-PMMA diblock copolymer에 첨가한 m-Al2O3가 더 적은 함량에서도 효과적인 열전달 경로를 형성하여 같은 열전도도 값을 가지기 때문에 인장강도가 높게 나타난 것으로 판단된다.

|

Figure 3 FTIR spectra of PS macroinitiator and PS-PMMA diblock copolymer |

|

Figure 4 GPC graphs of PS macroinitiator and PS-PMMA diblock copolymer. |

|

Figure 5 FTIR spectrum of m-Al2O3. |

|

Figure 6 SEM images of heat radiating composites: (a) 160000 g/mol, PS-PMMA diblock copolymer/10 wt% m-Al2O3; (b) 160000 g/mol, PS-PMMA diblock copolymer/40 wt% m-Al2O3; (c) PS-PMMA random copolymer/10 wt% m-Al2O3; (d) PS-PMMA random copolymer/ 40 wt% m-Al2O3; (e) 40000 g/mol, PS-PMMA diblock copolymer/ 40 wt% m-Al2O3; (f) 420000 g/molPS-PMMA diblock copolymer/ 40 wt% m-Al2O3. |

|

Figure 7 Electrical conductivity of PS-PMMA diblock copolymer/ m-Al2O3 composite by the introduction of CNT. |

|

Figure 8 (a) Thermal conductivity; (b) tensile strength of composite according to CNT length. |

|

Figure 9 a) Thermal conductivity; (b) tensile strength of composite according to selective dispersion of m-Al2O3. |

|

Figure 10 Relationship between tensile strength and thermal conductivity of PS-PMMA diblock copolymer/m-Al2O3+CNT composite and PS-PMMA random copolymer/m-Al2O3+CNT composite |

본 연구에서는 PS-PMMA diblock copolymer를 이용해 열전도성 세라믹 필러인 알루미나를 선택적으로 분산시킴으로써 열전도도와 인장강도가 향상된 전기 절연성 방열소재를 제작하였다. RAFT 공중합을 통해 PS-PMMA diblock copolymer를 합성하였고, 비교군인 PS-PMMA random copolymer는 자유 라디칼 중합을 통해 합성하였다. 각각의 copolymer에 실란 커플링제로 표면 개질한 m-Al2O3를 첨가하고 전기 절연을 유지할 수 있는 최대 함량의 CNT를 첨가한 복합재료를 제작하여 비교하였다. FTIR 측정을 통해 diblock copolymer의 합성 및 Al2O3의 개질이 성공적으로 이루어졌음을 확인하였고, GPC 측정을 통해 diblock copolymer의 분자량을 확인하였다. PS-PMMA diblock copolymer/m-Al2O3 복합재료의 단면을 SEM으로 측정하여 m-Al2O3가 선택적으로 분산되었을 확인하고, diblock copolymer의 domain 크기와 필러의 크기가 비슷할수록 선택적 분산이 더 효과적으로 이루어져 분자량이 160,000 g/mol인 PS-PMMA diblock copolymer가 방열소재가 세라믹 필러의 선택적 분산에 가장 적합함을 확인하였다. 그리고 4-point probe 측정을 통해 1, 10 그리고 20 μm 길이의 CNT를 첨가한 복합재료의 전기 절연이 유지되는 최대 함량을 확인하였다. 또 CNT 길이에 따른 복합재료의 열전도도 및 인장강도를 LFA 및 UTM으로 측정한 결과, CNT 길이가 길어질수록 열전도도와 인장강도 모두 증가하지만 큰 차이를 보이지는 않았다. 한편 m-Al2O3의 선택적 분산에 따른 복합재료의 열전도도 및 인장강도를 확인하기 위해 PS-PMMA diblock copolymer/m-Al2O3+CNT 복합재료 및 PS-PMMA random copolymer/m-Al2O3+CNT 복합재료를 LFA 및 UTM으로 측정한 결과, 동일한 m-Al2O3 함량에서 m-Al2O3의 선택적 분산으로 효율적인 열전달 경로를 형성한 PS-PMMA diblock copolymer/m-Al2O3+CNT 복합재료의 열전도도가 높게 나왔으며, 같은 열전도도를 갖는 PS-PMMA diblock copolymer/m-Al2O3+CNT 복합재료가 더 높은 인장강도를 나타냈다.

따라서 본 연구 결과로부터 세라믹 필러의 선택적 분산이 전기 절연성 방열소재의 열전도도 및 인장 강도 향상에 효과적임을 확인하였고, 분자량이 160000 g/mol인 PS-PMMA diblock copolymer에 40 wt%의 m-Al2O3와 길이가 20 μm인 CNT를 0.9 wt% 첨가한 전기절연성 방열소재가 가장 높은 열전도도와 우수한 인장강도를 나타냈다.

- 1. Yu, A.; Ramesh, P.; Itkis, M. E.; Bekyarova, E.; Haddon, R. C. Graphite Nanoplatelet−Epoxy Composite Thermal Interface Materials. J. Phys. Chem. C 2007, 111, 7565-7569.

-

- 2. Mallik, S.; Ekere, N.; Best, C.; Bhatti, R. Investigation of Thermal Management Materials for Automotive Electronic Control Units. Appl. Thermal Eng. 2011, 31, 355-362.

-

- 3. Im, H. G.; Kim, J. H. Development and Technology Trend of Heat Dissipating Composite Material for Electronic Materials. NICE 2011, 29, 554-560.

- 4. Chen, H.; Ginzburg, V. V.; Yang, J.; Yang, Y. F.; Liu, W.; Huang, Y.; Du, L. B.; Chen, B. Thermal Conductivity of Polymer-based Composites: Fundamentals and Applications. Prog. Polym. Sci. 2016, 59, 41-85.

-

- 5. Jeong, H. S. Analysis of Market Trends and Commercialization Issues of Heat Dissipating Materials and Heat Dissipating Bonding Technology; KISTI: Seoul, Korea, 2013.

- 6. Ghezelbash, Z.; Ashouri, D.; Mousavian, S.; Ghandi, A. H.; Rahnama, Y. Surface Modified Al2O3 in Fluorinated Polyimide/Al2O3 Nanocomposites: Synthesis and Characterization. Mater. Sci. 2012,35, 925-931.

-

- 7. Son, H. S.; Kim, K. H.; Lee, W. J.; Kim, J. H.; Yoon, K. H.; Lee, Y. S.; Paik, H. J. Enhanced Shear Thickening of Polystyrene-poly (acrylamide) and Polystyrene-poly(HEMA) Particles. Colloid and Polym. Sci. 2019, 297, 95-105.

-

- 8. Pizarro, G. D. C.; Marambio, O.; Orell, M. J.; Geckeler, K. E. Effect of Annealing and UV-radiation Time Over Micropore Architecture of Self-assembled Block Copolymer Thin Film. Exp. Polym. Lett. 2015, 9, 525-535.

-

- 9. Kim, B. J.; Baek, K. Y. Special Planning: Block Copolymer-Inorganic Nanoparticle Composite Material. NICE 2010, 28, 714-719.

- 10. Wang, X.; Jiang, Q.; Xu, W.; Cai, W.; Inoue, Y. K.; Zhu, Y. Effect of Carbon Nano Tube Length on Thermal, Electrical and Mechanical Properties of CNT/bismaleimide Composites. CARBON, 2013, 53, 145-152.

-

- 11. Yan, K. Y.; Xue, Q. Z.; Zheng, Q. B.; Hao, L. Z. The Interface Effect of the Effective Electrical Conductivity of Carbon Nanotube Composites. Nanotechnology, 2007,18.

-

- 12. Pak, S. Y.; Kim, H. M.; Kim, S. Y.; Youn, J. R. Synergistic Improvement of Thermal Conductivity of Thermoplastic Composites with Mixed Boron Nitride and Multi-walled Carbon Nanotube Fillers. CARBON, 2012,50, 4830-4838.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(3): 354-360

Published online May 25, 2023

- 10.7317/pk.2023.47.3.354

- Received on Jan 16, 2023

- Revised on Mar 10, 2023

- Accepted on Mar 14, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ju Jo

-

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- E-mail: namjujo@pusan.ac.kr

- ORCID:

0000-0001-7599-1863

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.