- Improvement of Mechanical Properties of Polymeric Binders Using Urethane Acrylate Resin

Ju-Hong Lee

, Ju-Won Kim, Won-Bin Lim, Jin-Gyu Min, Ji-Hong Bae†

, Ju-Won Kim, Won-Bin Lim, Jin-Gyu Min, Ji-Hong Bae†  , and PilHo Huh†

, and PilHo Huh†

School of Polymer Science & Engineering, Pusan National University, Busan 46241, Korea

- 우레탄아크릴레이트 수지를 이용한 고분자바인더의 기계적 특성 향상

부산대학교 응용화학공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

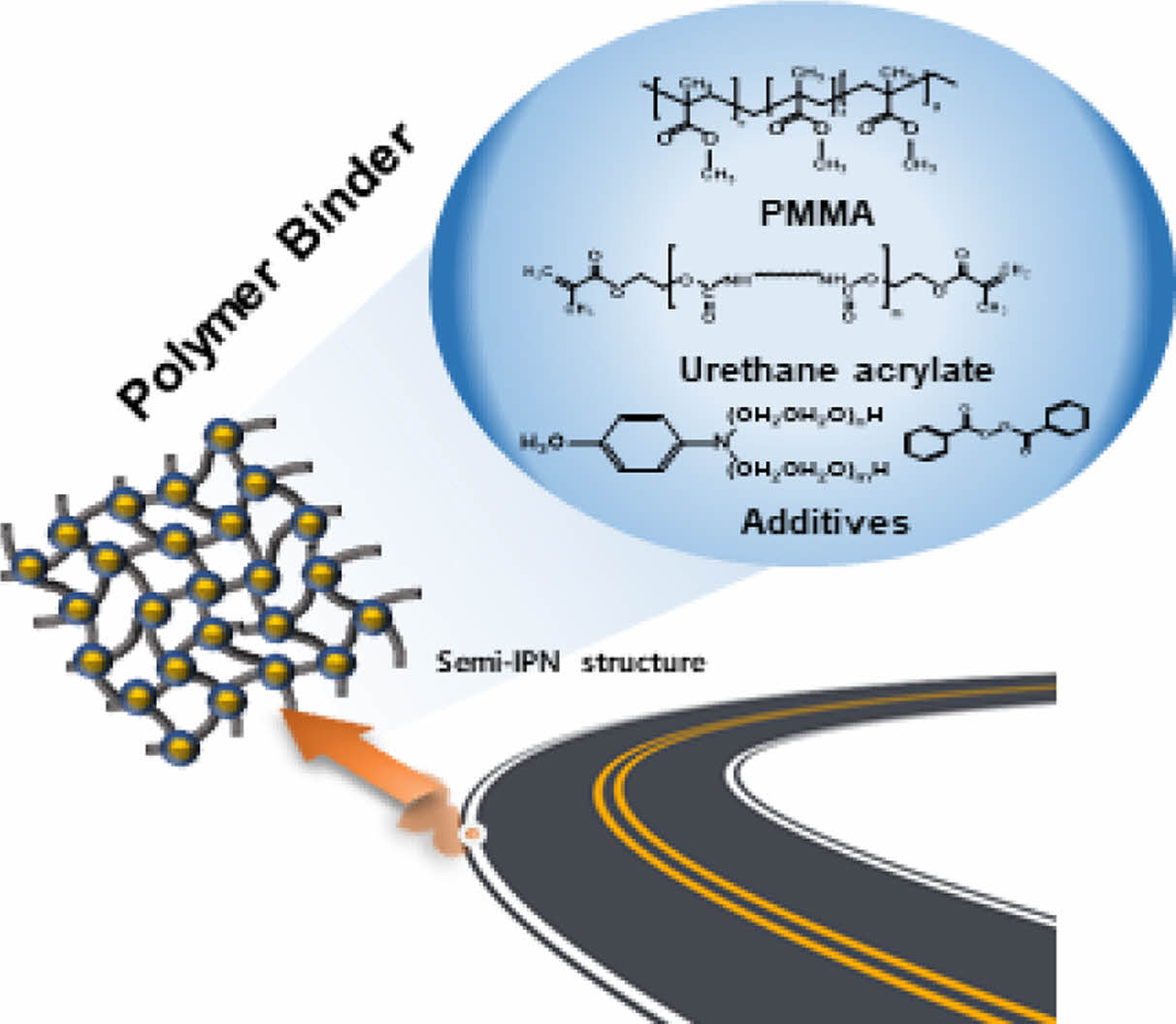

A novel polymer binder with excellent mechanical properties was synthesized by blending polymethyl methacrylate (PMMA) and urethane acrylate (UA). As a result of comparing the mechanical properties according to the type and content ratio of polyol, it was confirmed that shear adhesion and transmittance were improved when 5 wt% of UA was mixed. The cross-linking point and amorphous region increased through the mixing of PMMA and UA. As a result of spectrophotometer (UV-vis) measurement, the transmittance increased to 94% in the visible ray region of 370 nm. In addition, through universal testing machine (UTM) measurement it was confirmed that the tensile strength increased by 30% and the elongation by 16% at the UA content of 5 wt%. The application of UA is expected to be a promising technology to be applied to the field of transparent binders for road marking in the future.

폴리메틸메타아크릴레이트(PMMA)에 우레탄아크릴레이트(UA)가 혼합하여 우수한 기계적 특성을 가진 신규 고분자바인더를 합성하였다. UA를 구성하는 폴리올의 종류 및 함량비를 변경하여 기계적 특성변화 실험 결과, 5 wt% UA를 PMMA에 혼합하였을 때, 높은 전단접착강도, 투과율 등 바인더의 기계적 물성이 향상되는 것을 확인하였다. PMMA만으로 바인더를 구성한 경우 대비, 가교점 증가로 높은 가교도를 가진 구조를 가진 것을 확인하였으며, 분광광도계(UV-vis) 측정결과, 가시광선영역의 370 nm 부근에서 비결정성 영역이 증가하여 투과도가 94%까지 상승하는 결과를 확인하였다. 뿐만 아니라 만능재료시험기(UTM) 측정결과 UA 5 wt% 함량에서 인장강도 30%, 신율 16%의 증가폭을 확인함으로써 UA가 PMMA와 혼합됐을 경우 바인더의 물성향상을 확인하였다. UA 적용을 통해 고내구성 및 투과도 개선은 향후 노면표시용 투명 고분자 바인더 분야에 적용될 유망한 기술로 예상된다.

Urethane acrylate (UA) was synthesized according to the type of polyol and compounded with polymethyl methacrylate (PMMA). The polymer binder for road marking with the addition of UA¡¯s structural properties showed stable and excellent mechanical properties under optimized mixing conditions.

Keywords: urethane acrylate, multifunctional urethane acrylate, polymeric binder, high transmittance, adhesive.

본 연구는 국토교통부 교통물류연구(도로)사업의 연구비 지원(과제번호: 22POQW-B152739-04)에 의해 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

최근 광에 의한 외부 자극 반응기술이 4차산업 중 하나의 연구분야로 떠오르고 있다. 광자극 반응 기술은 교통약자에 및 운전자의 주행안정성을 확보하기 위해 실시간 도로정보 인식이 가능하도록 하는 기술이다. 본 기술은 발광성능을 가지는 광자극 물질과 이를 보호하는 고분자 수지를 혼합하여 다양한 분야에 활용되고 있다.1,2 고분자 수지는 접착력, 투과도, 내마모성 등 도로에서 사용되기에 충분한 기계적 물성을 가져야 하는데, 사용되는 대표적인 중합체는 폴리메틸메타아크릴레이트(PMMA)이다.3-6 본 논문에서는 PMMA와 우레탄아크릴레이트(UA)를 혼합하여 높은 기계적 물성을 갖는 바인더를 합성하였다. PMMA는 부틸아크릴레이트와 메틸메타크릴레이트를 이용하여 공중합 공정을 통해 합성되는데 광학적 특성이 우수하며 내후성과 접착력이 높다는 장점이 있다. 또한 PMMA는 다양한 개시제와 촉매를 사용하여 열 및 광경화뿐만 아니라 실온에서도 경화될 수 있다.7 하지만 순수 PMMA만을 사용하여 만든 바인더의 경우 도로위의 바인더로 사용되기에 부족한 기계적 물성 부분들이 있다. 이러한 단점을 개선하기위해 산업적으로 널리 사용되고 있는 2개 이상의 관능기를 가지는 UA와 혼합하였다. UA는 일반적으로 2개이상의 하이드록시기를 가지는 폴리올과 이소시아네이트의 우레탄 반응 후 잔여 이소시아네이트와 단일 하이드록시기를 가지는 아크릴기가 반응하여 합성된다.8-11 사용되는 물질의 경우 폴리올의 종류에 따른 차이를 확인하고자 2가지 관능기를 가지는 폴리올인 폴리프로필렌글라이콜, 폴리에틸렌글라이콜, 폴리테트라하이드로퓨란을 사용하였다. 이소시아네이트는 hexamethylene-diisocyanate(HDI)를 사용하였는데, 그 이유는 고분자바인더로 사용되기 위해서는 황변이라는 치명적인 단점을 해결해야 한다.12-14 따라서 페닐기를 갖는 methylene diphenyl diisocyanate(MDI)와 toluene diisocyante (TDI)와 같은 방향족 구조의 이소시아네이트를 사용하지 않고 높은 투과도 특성을 갖기 위해 HDI를 사용하였다. 본 연구는 폴리올의 관능기와 종류에 따라 UA를 합성하였으며, 이후 함량비를 조절하여 최적의 함량으로 PMMA와 혼합된 고분자바인더의 인장강도, 전단접착강도, 투과도 등 기계적 물성 차이를 확인하였다.

시약 및 재료. UA를 합성하기위해 폴리에테르 폴리올(PPG, Mn=1000 g/mol, Merck KGaA, Darmstadt, Germany), (PEG, Mn=1000 g/mol, Merck KGaA, Darmstadt, Germany), (PTMG, Mn=1000 g/mol, Merck KGaA, Darmstadt, Germany)을 사용하였으며 사슬형 구조의 이소시아네이트(HDI, Mn=168.2 g/mol, Tokyo Chemical Industry Co., Ltd., Tokyo, Japan)를 사용하였으며, 아크릴기의 경우 단일 하이드록시기 구조를 가지는 모노머(2-Hydroxyethyl methacryalte, Mn=130.143 g/mol, Tokyo Chemical Industry Co., Ltd., Tokyo, Japan)를 사용하였다. 합성과정에서 높아지는 점도를 낮추기위해 희석제(MMA, Mn=100.121 g/mol, Merck KGaA, Darmstadt, Germany)와 반응시간 조절을 위한 촉매(Dibutyltin dilaurate, Mn=631.56 g/mol, Merck KGaA, Darmstadt, Germany)를 사용하였다. 바인더를 만들기위해 polymethyl methacrylate(PMMA, Mn=28000, Jungseok Chemical Co., Ltd., Korea)와 UA를 혼합하였으며 바인더 형성 과정에서 촉매와 개시제 N,N-Bis(2-hydroxyethyl)-paratoluidine(PTE, Mn=195.26 g/mol, Jungseok Chemical Co., Ltd., Korea) and Benzoyl peroxide(BPO, Mn=242.23 g/mol, Jungseok Chemical Co., Ltd., Korea)를 사용하였다.

우레탄아크릴레이트 합성. PMMA와 혼합하기 위해 동일한 분자량을 갖는 폴리올을 사용하여 UA를 합성하였다. 250 mL 4구 플라스크에 관능기의 차이에 따른 폴리올과 이소시아네이트를 1:3.3 or 2.2의 몰비율로 첨가하였다. 반응시간 조절을 위해 DBTDL 0.05 wt%를 첨가 후 50-60 ℃/100 rpm 조건으로 실험하였다. Prepolymer 합성 후 2-HEMA를 첨가하여 말단의 이소시아네이트기와 반응시켜 UA를 합성하였다. UA의 점도를 낮추기 위해 온도를 30-40 ℃로 낮춘 후 희석제로서 MMA 30 wt%를 첨가하여 혼합하였으며, prepolymer 합성공정은 Figure 1에 나타내었다.15

분석. 합성된 UA는푸리에 변환-적외선 분광학(Fourier transform infrared spectroscopy, FTIR, Spectrum two, Perkin Elmer, Waltham, MA, USA)을 통해 분석하였으며, 동일한 피크의 변화과정을 관찰하였다. 모든 중합체의 분자량은 젤 투과 크로마토그래피(gel permeation chromatography, GPC, Waters 2414, Waters, Milford, CT, USA)를 통해 측정하였으며, 7-8000 Mn 으로 동일하게 합성하였다. 이후 UA와 PMMA를 혼합한 후 경화과정을 거쳐 투과도를 측정하였다. 투과도는 슬라이드 글라스 위 2 mm 두께로 샘플을 도포한 후 자외선-가시광선 분광광도계(ultraviolet-visible spectrophotometer, Mega-800, Scinco, Seoul, South Korea)를 통해 측정하였으며 가시광선 영역 중 가장 큰 에너지를 보이는 370 nm 부근에서 피크의 변화를 관찰하였다.

바인더 샘플 제조. 합성된 UA와 PMMA를 혼합하여 바인더를 만들기위해 사용된 모든 재료는 수분 함유의 최소화를 위해 진공챔버 및 데시케이터에서 보관되었다. UA가 첨가된 바인더의 비교평가를 위해 PMMA 단독으로 사용한 바인더를 추가 제작하였다. Base 수지인 PMMA를 기준으로 UA는 0-20 wt%로 혼합되었으며 기타첨가제인 2-HEMA와 촉매 PTE, 개시제인 BPO는 각각 10, 1, 1 wt%로 첨가되었으며 요약된 배합비는 Table 1에 나타내었다. 개시반응을 하기 전 바인더 제조를 위해 첨가된 재료들은 60분 동안 sonicator를 통해 충분히 섞어준 다음 사용된다. 이후 개시제를 첨가하여 30-60초 동안 vortex mixer를 이용하여 다시한번 섞어주어 상온에서 경화되는 PMMA/UA 바인더를 제조하였다.

|

Figure 1 Synthesis process of urethane acrylate mixed with PMMA to form a polymer binder. |

합성된 우레탄아크릴레이트 구조 및 분자량. FTIR을 이용하여 UA 시리즈의 피크변화를 관찰하고 그 결과를 Figure 2에 나타내었다. Prepolymer는 폴리올과 이소시아네이트가 우레탄결합을 통해 형성되는데, 3300 cm-1에서 폴리올의 변화량을, 2260 cm-1 피크 부근에서 이소시아네이트기 피크의 변화를 관찰하였다. 이후 우레탄 반응기의 N-H peak가 3360, 1520 cm-1에서 생성되었으며 첨가된 아크릴 모노머 2-HEMA와 NCO기로 capping된 prepolymer를 반응시켜 말단에 아크릴기를 부여하였다. C=O 카보닐 결합의 진동이 1720-1680 cm-1에서 생기고 NCO 피크가 사라지는 것으로 UA의 합성을 완료하였으며 중합체의 분자량은 Figure 3에 나타내었다.16 PPG, PEG, PTMG를 사용하여 합성된 세가지 시리즈의 UA 분자량을 Table 2에 자세하게 기술하였다. UA 시리즈는 7-8000 Mn 으로 합성되었으며, 다이올을 기반으로 합성된 중합체는 사슬의 결합이 안정적으로 이루어진 것을 확인하였다.

젤분율과 수접촉각. PMMA와 UA를 함량별 혼합하여 경화된 고분자바인더의 가교도를 측정하기 위해 겔분율 측정하고 Figure 4에 나타내었다. 젤분율은 가교된 고분자의 가교도를 측정하는 방법으로 20 mL THF 용매에 경화된 샘플 1 g을 넣고 72 h 동안 팽윤되는 정도에 따라 질량의 변화를 관찰하였다. 질량의 변화가 거의 없을 경우 샘플 내에 미반응 단량체가 존재하지 않는다는 것을 확인할 수 있는 측정방법이다.17 PMMA-PEG-UA와 PMMA-PPG-UA 고분자 바인더와는 달리 PMMA-PTMG-UA 바인더의 경우 상대적으로 낮은 가교도를 나타내고 있는데 유사한 THF와 PTMG의 solubility parameter가 PMMA-PTMG-UA의 고분자 바인더에 영향을 미친 것으로 판단되며 미반응 단량체가 존재했기 때문에 낮은 젤분율 값을 나타낸 것으로 확인하였다. 또한 고분자 바인더의 내수성 테스트를 위해 PMMA와 UA의 함량 5/10/15/20 wt% 혼합된 바인더의 수접촉각을 특성을 Figure 5에 나타내었다. UA 첨가 없이 PMMA만을 사용하여 만든 고분자 바인더의 경우 76o의 접촉각을 나타내는 반면 UA는 친수성을 가지기 때문에 종류와 관계없이 UA 함량이 증가할수록 내수성의 경우 낮아지는 경향(76o®70-67o)을 보이는 것을 확인하였다.18

투과도. 합성된 고분자 바인더의 구조적인 영향에 따른 광학적 특성을 Figure 6에 나타내었다. UA의 함량에 따른 고분자바인더의 UV-vis 분석 결과 PMMA-PPG-UA/PMMA-PEG-UA/PMMA-PTMG-UA 모두 UA 5 wt% 함량에서 94.6, 86.2, 89.5%로 함량별 가장 높은 투과도를 확인하였다. UA가 첨가되지 않은 광학적 특성이 뛰어난 PMMA base 바인더의 경우 88.7%의 값을 나타내었으며 PMMA-PPG-UA 5% 함량의 측정결과 보다 감소한 것을 확인하였다. 이는 UA의 함량이 5 wt%에서 가장 혼합이 잘 되고 경화하였을 때 투명한 샘플을 만들었기 때문으로 판단된다. 또한 구조적인 측면에서 주 사슬의 가지가 없는 PEG, PTMG와는 달리 메틸기의 영향으로 고분자의 packing에 있어서 영향을 주는 PMMA-PPG-UA의 경우 무정형 구조를 가지기 때문인 것으로 판단된다.

인장강도. PMMA와 UA를 함량별 혼합 후 측정한 UTM 결과를 Figure 7에 나타내었다. ASTM D638 규격에 맞춰 제작된 몰드에 경화를 진행하고 10 mm/min으로 측정을 진행하였다. 그 결과 UA가 첨가되지 않은 PMMA 바인더의 경우 stress 값이 7.1 Mpa의 값이 나온 반면 UA의 5 wt%가 함유된 바인더는 PMMA-PPG-UA에서 10 Mpa로 가장 높은 값을 가지는 것을 확인할 수 있었다. 같은 함량에서 PMMA-PPG-UA는 5.2 Mpa, PMMA-PTMG-UA는 3.5 Mpa의 값을 확인하였다. 인장강도 측정 결과 PMMA-PEG-UA에서 단위 사슬길이당 수소결합을 통해 가장 높은 분자간 인력을 가질 가장 높은 값이 예상되었지만 낮은 인장강도 값을 가지는 것으로 보아 PEG기반의 UA와 PMMA의 혼합성이 PPG-UA보다 낮은 것으로 추측된다. PTMG-UA의 경우 단위면적당 사슬의 길이가 다른 폴리올보다 길다는 점에서 stress보다 strain에 더 영향을 주는 것을 확인할 수 있었다. PMMA와 혼합되는 UA의 함량이 많아질수록 감소되는 경향을 보이는데 폴리올의 종류와 관계없이 5 wt% 함유량에서 결과값에 근거하여 최적의 배합조건을 나타내고 있으며 자세한 값은 Table 3에 나타내었다.

|

Figure 2 FTIR analysis of urethane acrylate immediately after completion of synthesis. |

|

Figure 3 Molecular weight of urethane acrylate synthesized using di-polyol. |

|

Figure 4 Gel fraction of urethane acrylate polymer binder according to polyol type. |

|

Figure 5 Analysis of water contact angle according to the type and content of acrylic. |

|

Figure 6 UV-vis transmittance analysis of urethane acrylic polymer binder. |

|

Figure 7 Tensile strength characteristics of polymer binder composites with UA based on (a) PPG; (b) PEG; (c) PTMG. |

|

Table 2 Molecular Weights and Polydispersity Index (PDI) of the Urethane Acrylate |

|

Table 3 Transmittance and Tensile Strength of Urethane Acrylate against Difference Polyol Types |

본 논문에서는 폴리올의 종류에 따른 UA를 합성하고 이를 이용하여 PMMA와 혼합한 후 고분자바인더를 형성하였다. UA의 합성과정은 FTIR을 통해 분석하였으며 기계적 특성을 비교하기 위해 동일한 분자량을 목표로 합성을 진행하였다. 기본적인 고분자바인더의 특성을 확인하고자 경화 후 PMMA-UA 고분자바인더의 가교도와 수접촉각을 확인하였으며 UA의 함량이 증가할수록 가교도는 증가하였지만 친수성을 가지는 우레탄의 영향으로 접촉각은 낮아지는 경향을 확인하였다. 또한 투과도 시험에서 UA가 첨가되지 않은 PMMA 바인더 보다 폴리올의 종류와 관계없이 UA 5 wt% 함유가 되었을 경우 동등 혹은 그 이상의 투과도를 가지는 것을 확인할 수 있었다. PPG-UA가 PMMA와 혼합되었을 때 형성되는 구조적인 차이로 인해 94.6%로 첨가되지 않은 바인더 보다 가장 높은 투과성을 보였으며, 인장강도 시험 결과 마찬가지로 UA 5 wt% 함량에서 stress 값은 10.1 Mpa로 우수한 값을 나타내며 함량비의 임계점을 고찰하였다.

- 1. Wei, M.; Gao, Y.; Li, X.; J.serpe; M. Stimuli-responsive Polymers and Their Applications. Polym. Chem. 2017, 8, 127-143.

-

- 2. Zhang, S. X; Sheng, L.; Li, M.; Zhu, S.; Li, H.; Xi, G.; Li, Y. G.; Wang, Y.; Li, O.; Liang, S.; Zhong, K. Hydrochromic Molecular Switches for Water-jet Rewritable Paper, Nat. Commun. 2014, 5, 3044.

- 3. Moon, B. J.; Hwang, S. H. Synthesis of UV-Curable Six-Functional Urethane Acrylates Using Pentaerytritol Triacrylate and Their Cured Film Properties. Polym. Korea 2011, 35, 183-188.

-

- 4. Kim, D. K.; Park, S. D.; Oh, J. W.; Kyoung, J. B. Synthesis and Analysis of Multi-functional Urethane Acrylate Monomer, and its Application as Curing Agent for Poly(phenylene ether)-based Substrate Material. Polym. Korea 2012, 36, 413-419.

-

- 5. Seo, B. K.; Park, S. H.; Kim, S. H.; Ha, K. R. Mechanical Properties of UV-cured Urethane Acrylate Nanocomposite with Methacrylate-grafted Silica Nanoparticles. Polym. Korea 2016, 40, 421-428.

-

- 6. Lee, S. B.; Lee, C. G.; Hong, I. K. Design of MMA-Type Thermosetting Road Markings to Improve Reflectivity. Appl. Chem. Eng. 2015, 26, 439-444.

-

- 7. Yang, D. H.; Yoon, G. H.; Kim, S. H.; Rhee, J. M.; Khang, G. S. Surface and Chemical Properties of Surface-modified UHMWPE Powder and Mechanical Properties of Self Curing PMMA Bone Cement Containing UHMWPE Powder I. Effect of MMA/Xylene Contents on Surface Modification of UHMWPE. Polym. Korea 2004, 28, 77-85.

-

- 8. Bao, F.; Shi, W. Synthesis and Properties of Hyperbranched Polyurethane Acrylate used for UV Curing Coating. Prog. Org. Coat. 2010, 68, 334-339.

-

- 9. Jin, H.; Yoon, S. S.; Kim, S. C. Synthesis and Characterization of Interpenetrating Polymer Networks from Polyurethane and Poly(ethylene glycol) Diacrylate. Appl. Polym. Sci. 2008, 109, 805-812.

-

- 10. Kim, D. H.; Kim, J. Y.; Seo, K. D. Synthesis and Property of Modified PMMA Resin Using Polyurethane and Polyurethane Dimethacrylate. Korean Ind. Eng. Chem. 1993, 3, 616-626.

- 11. Liu, B.; Nie, J.; He, Y. From Rosin to High Adhesive Polyurethane Acrylate: Synthesis and Properties. Int. J. Adhes. Adhes. 2016, 66, 99-103.

-

- 12. Ahn, B. U.; Jung, J. A.; Lee, J. M.; Jeong, H. M. Preparation and Properties of Self-photocuring Poly(urethane acrylate). Polym. Korea 2017, 41, 790-797.

-

- 13. Lee, D. K.; Tsai, H. B. Properties of Segmented Polyurethanes Derived from Different Diisocyanates. Appl. Polym. Sci. 2000, 75, 167-174.

-

- 14. Zhang, C.; Hu, J.; Wu, Y. Theoretical Studies on Hydrogen-bonding Interactions in Hard Segments of Shape Memory Polyurethane-III: Isophorone Diisocyanate. J. Mol. Struct. 2014, 1072, 13-19.

-

- 15. Sultan, M.; Bhatti, H. N.; Zuber, M.; Barikani, M. Synthesis and Characterization of Waterborne Polyurethane Acrylate Copolymers. Korean J. Chem. Eng. 2013, 30, 288-493.

-

- 16. Sultan, M.; Atta, S.; Bhatti, H. N.; Jamil, T.; Bibi, I.; Gull, N. Synthesis, Characterization, and Application Studies of Polyurethane Acrylate Thermoset Coatings: Effect of Hard Segment. Polym.-Plast. Technol. Eng. 2017, 56, 1608-1618.

-

- 17. Kim, J. S.; Choi, S. J.; Suh, D. C. Nanoscale Wrinkles on a Partially Cured Surface Using Polyurethane Acrylate Resins. Polym. Korea 2019, 43, 926-932.

-

- 18. Kang, S. Y.; Kim, H. J. Synthesis of Polyurethane-polyacrylate Hybrid Emulsions. J. Adhes. Interface 2008, 9, 16-21.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(3): 320-325

Published online May 25, 2023

- 10.7317/pk.2023.47.3.320

- Received on Jan 3, 2023

- Revised on Jan 27, 2023

- Accepted on Feb 7, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Ji-Hong Bae, and PilHo Huh

-

School of Polymer Science & Engineering, Pusan National University, Busan 46241, Korea

- E-mail: jhbae@pusan.ac.kr, pilho.huh@pusan.ac.kr

- ORCID:

0000-0003-1605-7063, 0000-0001-9484-8798

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.