- Changes in UV-curing Properties of Polyurethane Acrylate-based Silver Nanoelectrode Transfer Adhesives as a Function of Photoinitiator and Diluent Content

Eun-jin Kim*, **

, Jung Soo Kim*

, Jung Soo Kim*  , Hae Chan Kim*, **, Yong Rok Kwon*, **, Yong-Woo Shin***, Young-Wook Chang**, and Dong Hyun Kim*,†

, Hae Chan Kim*, **, Yong Rok Kwon*, **, Yong-Woo Shin***, Young-Wook Chang**, and Dong Hyun Kim*,†

*Materials & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

**Department of Material Chemical Engineering, Hanyang University, 55, Hanyangdaehak-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

***DOF Inc., 635, Dongtan-daero, Hwaseong-si, Gyeonggi-do 18468, Korea- 광개시제 및 희석제 함량에 따른 폴리우레탄 아크릴레이트 기반 은나노 전극 전사용 접착 조성물의 UV 경화특성 변화

김은진*, **

· 김정수*

· 김정수*  · 김해찬*, ** · 권용록*, ** · 신용우*** · 장영욱** · 김동현*,†

· 김해찬*, ** · 권용록*, ** · 신용우*** · 장영욱** · 김동현*,†

*한국생산기술연구원 소재부품융합연구부문,**한양대학교 재료화학공학과,***㈜도프

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

We prepared adhesives for silver nanoelectrode transfer with high transmittance and adhesion using a UV-curable polyurethane acrylate. The silane-capped polyurethane acrylate (PUAS) contained polycaprolactone diol, isophorone diisocyanate, 2-hydroxyethyl methacrylate, and 3-aminopropyl triethoxysilane. The PUAS-based adhesives were obtained using the PUAS oligomer, acrylic diluents (2-hydroxyethyl acrylate and 1,6-hexanediol diacrylate), and 1-hydroxycyclohexyl phenyl ketone as photoinitiator. The adhesion properties of the PUAS-based adhesives between polycarbonate (PC)/PC films and their UV curing properties were compared by controlling the content of photoinitiator and diluents. Transmittance and yellowness were well confirmed for all adhesive types, and their heat resistance increased with increasing diluent content. In addition, as the diluent content increased, the adhesion strength of the PC/PC film increased, and the silver nanoelectrodes were efficiently transferred to the PC film, showing excellent sheet resistance properties.

UV 경화형 폴리우레탄 아크릴레이트를 이용하여 투과율 및 접착성이 높은 은나노 전극 전사용 접착 조성물을 제조하였다. 실란이 캡핑된 폴리우레탄 아크릴레이트(PUAS)는 폴리카프로락톤 디올, 이소포론 디이소시아네이트, 2-하이드록시에틸 메타크릴레이트 및 3-아미노프로필 트리에톡시실란을 사용하여 합성하였다. PUAS 기반 전사용 접착 조성물은 PUAS 올리고머, 반응성 희석제 2-하이드록시에틸 아크릴레이트 및 1,6-헥산디올 디아크릴레이트, 광개시제 1-하이드록시사이클로헥실 페닐 케톤을 배합하여 제조하였다. 광개시제 및 희석제 함량을 조절하여 PC/PC 필름 간 접착 및 UV 경화특성에 미치는 영향을 비교하였다. 모든 조건에서 투과율 및 황색도는 양호하게 확인되었고, 희석제 함량이 증가함에 따라 내열성이 증가하였다. 또한, 희석제 함량이 증가함에 따라 PC/PC 필름 간 접착강도가 증가하였고, 은나노 전극의 전사가 잘되어 우수한 면저항 특성을 보유한 필름을 얻을 수 있었다.

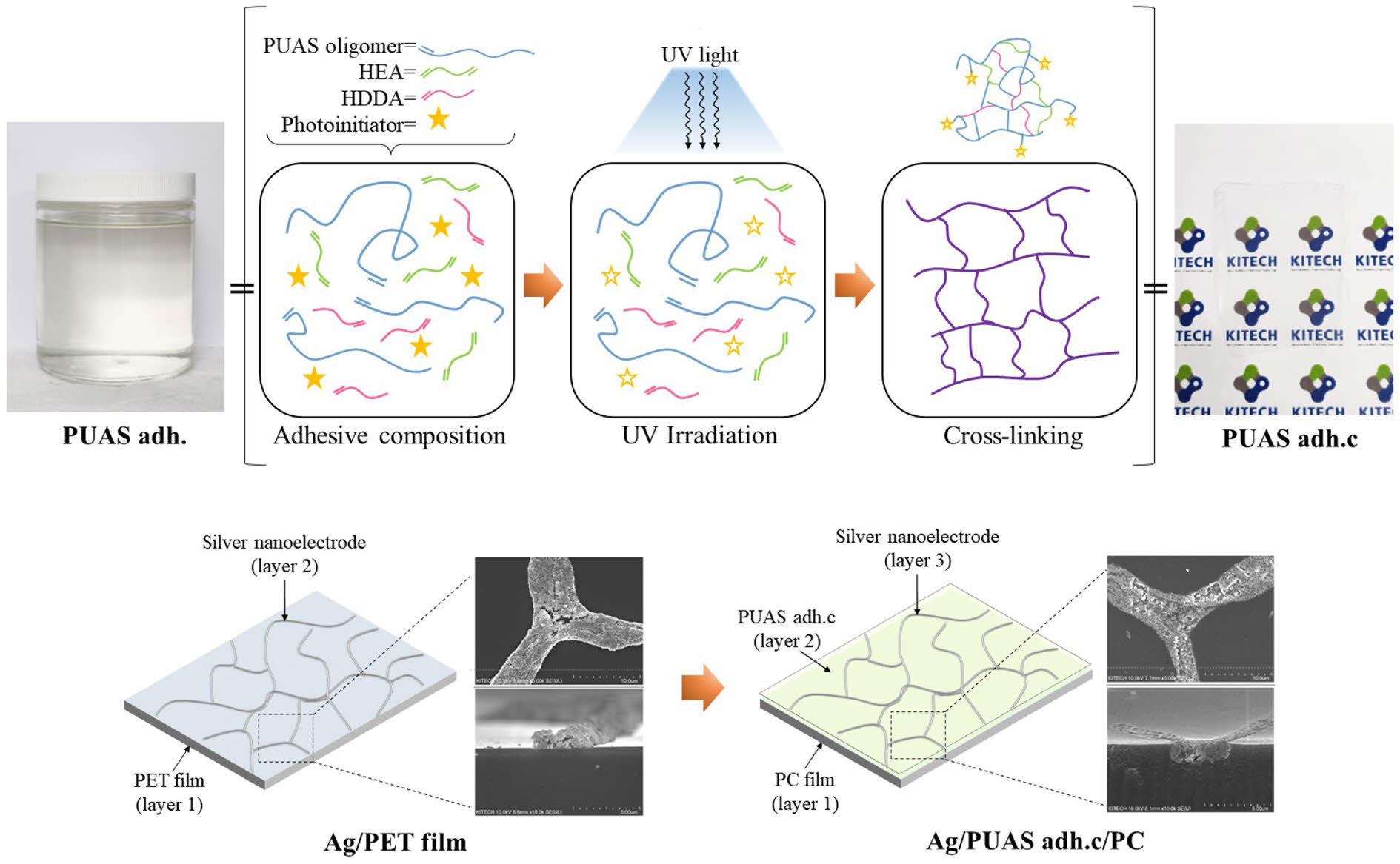

The silane-capped polyurethane acrylate (PUAS) based adhesives were obtained using the PUAS oligomer, acrylic diluents and photoinitiator. The Ag nanoelectrodes on the polyethylene terephthalate film are transferred to the polycarbonate (PC) film to form Ag/PUAS adh.c/PC by curing the transparent liquid PUAS adh. The optical properties and adhesive properties are controlled by the optimal content of photoinitiator and diluent.

Keywords: polyurethane acrylate, silver nanoeletrode, transfer adhesive, reactive diluent, photoinitiator.

본 연구는 산업통상자원부 산하 한국산업기술평가관리원이 연구 지원한 산업소재 핵심기술개발사업 (20014546, 20004044)의 일환으로 수행되었기에 감사드립니다.

저자들은 이해상충이 없음을 선언합니다.

플렉시블 디스플레이, 트랜지스터, 터치패널, 태양전지 등과 관련한 소재 및 부품 산업이 확대되면서 전기적 및 전자적 특성과 기계적 유연성을 가지는 차세대 투명전극 개발에 관한 연구가 활발히 진행되고 있다. 투명전극은 380-750 nm의 가시광선 영역에서 80% 이상의 빛을 투과시키고 비저항이 1 × 10-3 Ω·m 이하, 면저항이 103 Ω/sq 이하로, 높은 광투과율과 전기 전도성을 동시에 만족시키는 박막이다.1-3 이러한 투명전극을 제작하기 위해서는 폴리에틸렌 테레프탈레이트 (PET) 또는 폴리에테르설폰(PES)와 같이 유연성을 가진 기판 위에 전도성 박막을 형성하여야 한다. 전도성 물질로 금속 나노 물질이 투명 도체로 주목받게 되었는데, 그중에서 가시광선 영역에서 80% 이상의 우수한 광투과율과 100 W/sq 이하의 낮은 면저항을 보유하고 가격 경쟁력이 우수한 은나노가 주목받고 있다.4,5

은나노 전극 필름의 경우, 대부분 은나노 와이어 형태로 구현됐으며, 전기전도도는 매우 우수하지만 네트워크 구조 특성상 투과도가 낮고 빛에 반사될 때 뿌옇게 보이는 헤이즈 현상으로 시인성이 낮은 단점이 있다. 이를 해결하고자 은나노 와이어의 직경을 줄이는 연구들이 지속적해서 발전해왔고, 작아진 직경의 은나노 와이어가 가지는 산화 문제를 해결하고자 상부를 코팅하는 방식을 도입하는 연구들이 진행되고 있다.6,7

본 연구에서는 와이어보다 작은 입자를 이용하여 전도성 박막을 형성하고자 했으며, 이를 보존하기 위해 전도성 물질을 고정하거나 전사할 수 있는 코팅 및 접착 재료를 도입하게 되었다. 이러한 재료들은 투명 유연전극의 요구 물성에 부합하고, 환경오염 및 작업 안정성, 빠른 경화 등 여러 공정에 적합한 UV 공정 기술을 적용하였다.8 UV 경화는 제형 범위가 넓고 즉각적인 건조가 가능하여 연속공정에 적합하며, 열에 민감한 소재에 대한 코팅과 비용 절감 등 몇 가지 이점을 제공한다.9,10

폴리우레탄 아크릴레이트(PUA)는 UV 경화형 올리고머로써 사용되며 가교구조와 강한 수소결합으로 인해 내화학성 및 내스크래치성이 우수하고 이외에도 내후성, 내충격성, 유연성 등 우수한 특성을 가진다.11,12 일반적으로 PUA는 2-Hydroxyethyl acrylate(HEA) 또는 2-Hydroxyethyl methacrylate(HEMA), 1,6-hexanediol diacrylate(HDDA, Sigma-Aldrich, Korea)와 같은 아크릴레이트 단량체가 추가된다.13 이러한 단관능성 및 다관능성 아크릴레이트 단량체를 반응성 희석제로 사용하면 수지의 점도를 조절하고 성능을 적절하게 조절할 수 있다.9,13 이러한 이점을 토대로 UV 경화형 PUA는 코팅, 잉크 및 접착제 등 다양한 응용 분야에서 널리 사용되고 있다. 최근 PUA의 물성을 개선하고 기능성을 부여하기 위해 다양한 연구가 이루어져 왔으며, 실리콘 및 불소, 실란, 에폭시 기반의 PUA로 개질하는 방법 또는 하이퍼 브랜치 형태로 합성하거나, 바이오 소재 등을 도입하는 방법 등이 있다.14

본 연구에서는 HEMA와 (3-aminopropyl) triethoxysilane (APTES)를 도입하여 PUA의 말단을 아크릴기와 실란기로 캡핑하고(이하 PUAS olg.), 은나노 전극 전사용 접착 조성물 내 광개시제를 1, 3, 5, 7 phr 함량별로 첨가하였다. 전사용 접착 조성물의 점도를 낮추고 기능성을 부여하기 위해 아크릴레이트 단량체인 HEA 및 HDDA을 반응성 희석제로 사용하였다. 전사용 접착 조성물 내 PUAS olg.의 양은 유지하고 희석제의 양을 증가시켜 PUAS olg. 함량을 37%, 30%, 25%, 20%로 조절하였다. 광개시제 함량과 반응성 희석제 함량에 따른 접착특성 및 필름특성을 조사하였다.

재료. PUAS olg. 합성을 위해 폴리올은 polycaprolactone diol(PCD, Mw=2000 g/mol, ㈜흥일폴리켐, Korea)와 이소시아네이트는 isophrone diisocyanate(IPDI, Sigma-Aldrich, Korea)를 사용하였다. 반응 종결을 위한 capping agent로 2-hydroxyethyl methacrylate(HEMA, Sigma-Aldrich, Korea)와 (3-aminopropyl)triethoxysilane(APTES, Sigma-Aldrich, Korea)를 사용하였다. 기능성 희석제로 2-hydroxyethyl acrylate(HEA, Sigma-Aldrich, Korea)와 1,6-hexanediol diacrylate(HDDA, Sigma-Aldrich, Korea)를 사용하였다. 촉매로 dibutyltin dilaurate (DBTDL, Sigma-Aldrich, Korea)를 사용하였고, 광개시제로 1-hydroxycyclohexyl phenyl ketone(HCPK, Sigma-Aldrich, Korea)를 사용하였다. 모든 시약은 추가 정제없이 사용하였다. 은나노 전극이 도포되어 있는 Ag/PET 필름은 ㈜도프에서 제공받았으며, silver nanoparticle은 hexamethoxymethyl melamine (HMMM)과 dinonylnaphthalene disulfonic acid(DNNDSA) 등의 부착력 증강제에 의해 고정되어 있다.15

PUAS olg. 합성 및 구조분석.PUAS olg. 및 이를 포함하는 접착 조성물의 조성 및 합성 모식도는 Table 1과 Figure 1에 나타내었다. 기계식 교반기, 질소 주입구, 환류 냉각기, 온도계 등이 장착된 4구 500 ml 반응조를 실리콘 오일에서 중탕 가열하며 합성을 진행하였다. 반응조에 PCL과 IPDI를 투입하고 80 ℃에서 30분 혼합 후, 촉매 DBTDL을 투입하여 약 3시간 동안 반응시켰다. 반응물 온도를 60 ℃로 냉각 후, HEMA와 APTES를 투입하여 약 2시간 동안 사슬 연장 및 잔여 -NCO를 capping하였다. 잔여 -NCO는 구조분석을 통해 추적하였으며, 완전히 소멸한 것을 확인하여 우레탄 아크릴레이트 반응을 종결하였다. 구조분석 장비는 ATR(attenuated total reflection) 방식의 Fourier-transform infrared spectroscopy (Cary 630, Agilent Technologies, USA)을 사용하였으며, 해상도는 4 cm-1, 주사 횟수는 64로 4000-600 cm-1의 범위에서 측정하였다(Figure 2). 또한, Nuclear magnetic resonance (AVANCEIII700, Bruker Corporation, USA) 장비를 사용하였으며, 용매는 중수소화된 chloroform(CDCl3) 용액을 사용하였다(Figure 3).

PUAS 기반 전사용 접착 조성물 제조 및 점도측정. 위에서 합성한 PUAS olg.에 기능성 희석제 HEA 및 HDDA를 배합하여 점도를 조절하고, 광개시제 HCPK를 투입하여 최종적으로 투명 액상 형태인 PUAS 기반 광경화형 전사용 접착 조성물(이하 PUAS adh.)을 제조하였다. 광개시제 및 PUAS olg.의 함량 변화에 따라 샘플명을 표기하였으며, 예를 들어 PUAS adh._1_37는 광개시제 1 phr, PUAS olg. 37%가 포함되어있다. PUAS adh.는 전사 공정의 사용범위를 확인하기 위하여 Viscometer(DV2TLVTJ0, AMETEK BROOKFIELD, USA)를 사용하여 점도를 측정하였다. SC4-18 Spindle을 사용하고 상온에서 1 rpm의 회전속도와 1분의 end time으로 3회 측정하여 평균값을 내었다.

PUAS 기반 전사용 접착 조성물 경화필름 제조 및 물성 분석. PUAS 기반 전사용 접착 조성물 경화필름(이하 PUAS adh.c)을 제조하기 위해 PET 필름 위에 PUAS adh.를 일정량 도포하고 그 위에 PET 필름을 덮어 UV를 조사하여 경화시켰다. 상하부의 PET 필름을 제거한 후 떼어낸 투명 경화필름의 두께는 약 100 ± 10 μm 이다. PUAS adh.c 는 열적 특성 및 PC/PC 필름 접착강도, 연필경도, 접촉각, 광학특성 등을 측정하였다. 열적 특성은 thermogravimetric analyzer(TA-2000, Dupont, USA)를 사용하여 PUAS adh.c 필름의 열중량 변화와 열분해 온도를 측정하였다. 10 mg의 샘플을 질소 분위기 하에 30-600 ℃ 범위에서 10 ℃/min의 승온속도로 측정하였다. Universal testing machine(5ST, Tinius Olsen, USA)을 사용하여 ASTM D1002 규정에 따라 접착강도 측정용 시편을 제작하였으며, Single-lap shear test의 approach speed는 300 mm/min로 시편이 분리되었을 때 나타나는 접착강도 값을 측정하였다(Figure 4). PUAS adh.c 필름의 연필경도는 pencil hardness tester(HT-6510P, HFBTE, China)를 사용하여 ASTM D3363 규정에 따라 측정하였다. 필름과 연필 사이의 각도를 45°로 고정시키고 750 g의 하중을 가하면서 측정하였다. 필름 표면의 접촉각은 접촉각 측정기(Phoenix-MT(T), ㈜SEO, Korea)를 사용하여 측정하였으며, 주삿바늘 하단에 증류수 25 μl를 형성한 후 표면에 적하하여 접촉각을 측정하였다. 모든 샘플을 상온에서 3회 측정하여 평균값을 내었다. 광학특성은 spectrophotometer(COLOR-EYE 3100, Gretag Macbeth, Germany)를 사용하여 ASTM E313 규정에 따라 필름의 황색도(Yellow Index, YI)를 측정하였고, UV-vis-NIR spectrophotometer (Cary 5000 UV-vis-NIR spectrophotometer, Agilent, USA)를 사용하여 필름의 광투과율(transmittance)을 측정하였다.

PUAS 기반 전사용 접착 조성물 전사 및 특성. 전사 필름을 제조하기 위해 Ag/PET 필름 위에 PUAS adh.을 일정량 도포하고 그 위에 PC 필름을 덮어 라미네이션 장비로 (EXCELAM PLUS-355R, ㈜브이티지엠피, Korea) 압착 후 UV를 조사하여 경화시켰다. PET 필름을 제거한 후 PC 필름의 전사 특성 및 면저항 특성을 분석하였으며, 해당 필름은 Ag/PUAS adh.c/PC로 명명하였다. 모든 샘플은 UV 조사기 (Prime-500 MK2, Skycares, Korea)를 사용하여 상온에서 3500 mJ/cm2 세기로 조사하여 제조하였다. 은나노 전극이 전사된 Ag/PUAS adh.c/PC 필름의 표면 이미지는 microscope (CKX41SF, OLYMPUS, Japan)를 이용하여 4K 배로 확대하여 관찰하였다. 은나노 입자가 Ag/PET 필름으로부터 PC 필름으로 전사된 정도는 면저항 측정기(MCP-T360, Mitsubishi chemical, Japan)를 사용하여 측정하였으며, 전사 전 Ag/PET 필름과 전사 후 Ag/PUAS adh.c/PC 필름을 4pin probe로 측정하고, 각 5회 측정하여 평균값을 내었다.

Figure 5 상단에는 투명한 액상의 PUAS adh. 샘플과 광경화 시 경화거동, 경화 후 PUAS adh.c 샘플을 나타내었으며, 하단에는 Ag/PET 필름이 PUAS adh.의 코팅 및 경화 과정을 거친 후, PC 필름으로 은나노 전극이 전사된 Ag/PUAS adh.c/PC를 나타내었다.

|

Figure 1 Reaction scheme for the synthesis of PUAS olg |

|

Figure 2 FTIR spectra of prepared PUAS olg.: PCL, PCL+IPDI, PCL+IPDI+DBTDL, PCL+IPDI+DBTDL+HEMA, and PCL+IPDI+ DBTDL+HEMA+APTES. |

|

Figure 3 1 H NMR spectra of PUAS olg. |

|

Figure 4 Dimensions of specimen for single-lap shear tests. |

|

Figure 5 Manufacturing process of PUAS adh.c and Ag/PUAS adh.c/PC. |

PUAS olg. 의 구조적 특성. Figure 2에 PUAS olg. 합성 과정 중 각 반응 단계에서의 화학적 구조를 나타내었다. 3500 cm-1에서의 피크는 PCL의 -OH stretching에 의한 것이고, IPDI 투입 후 2270 cm-1에서 -NCO stretching에 의한 피크가 나타난다.16 DBTDL에 의해 -OH기와 -NCO기 간 우레탄 반응이 촉진되면서 -NCO stretching 피크는 감소하고, 3340 cm-1 에서의 N-H stretching과 1520 cm-1에서 C-N stretching에 의한 피크가 생성된다.17 HEMA 투입 후 1620 cm-1에서 C=C stretching이 생성되며, APTES 투입 후 1100 cm-1에서 Si-O-R stretching이 생성되고 우레아 결합에 의하여 NH 피크가 증가한다. 최종적으로 -NCO기가 모두 소멸한 것을 확인할 수 있었다. 또한, 고분자 주사슬의 C-H stretching은 2900 cm-1에서 나타났으며, 1750 cm-1 및 1200 cm-1에서의 피크는 각각 C=O stretching 및 C-O-C stretching에 의해 나타났다.18

추가적으로 Figure 3에 PUAS olg. 반응 완료 후 1H NMR 스펙트럼을 나타내었다. 합성 검증을 위한 주요 피크는 아크릴기와 실란기로 캡핑된 사슬 말단 부분이다. HEMA의 메틸기(-CH3)는 1.9 ppm에서, 메틸렌기(=CH2)는 5.6 및 6.1 ppm에서 생성된다. APTES의 Si에 연결된 메틸렌기(-SiCH2-)는 0.7 ppm에서, 메톡시기(-Si(OCH3)3는 3.7 ppm에서 생성된다.19,20 이로써 사슬 말단이 HEMA 및 APTES로 캡핑된 PUAS olg.가 성공적으로 합성되었음을 확인하였다.

점도. Figure 6는 광개시제 및 희석제 함량에 따른 PUAS adh.의 점도를 나타내었다. 광개시제 함량이 증가할수록 용액에 용해되는 고형분이 증가하여 309, 315, 322, 324 cP로 점도가 소폭 증가하는 경향을 확인하였고, PUAS olg.의 조성이 감소하고, 희석제의 조성이 증가할수록 315, 183, 126, 105 cP로 감소하는 경향을 확인하였다. 일반적으로 고분자량 및 고점도를 가지는 UV 경화형 PUA 수지에 반응성 희석제를 적절히 도입하여 점도를 조절하여 사용성 및 가공성, 젖음성 등을 개선할 수 있다.

열적 특성. Figure 7와 Table 2에 광개시제 및 희석제 함량에 따른 PUAS adh.c 필름의 TGA 곡선과 5, 20, 50% 중량 감소에 따른 온도를 나타내었다. 250 ℃ 이전의 분해는 물리적으로 흡수된 용매 또는 잔류 단량체의 증발로 추정한다.21 모든 샘플에서 600 ℃에서의 잔류 함량은 4% 이내로 유사한 값을 보였다. 중량 감소가 5% 이상 처음 발생하는 구간은 350 ℃ 부근이며, 470 ℃ 부근까지 중량 감소가 관찰된다. 광개시제 함량이 증가할수록 초기열분해(T5%) 온도는 310.92, 288.92, 218.15, 210.63 ℃로 열안정성이 감소하는 추세를 나타내었고, 후기 열분해(T50%) 온도는 412.61, 415.30, 411.49, 411.04 ℃로 광개시제 함량 3 phr에서 가장 높은 열안정성을 보였다. 5 phr 이상의 광개시제는 급격한 경화에 의하여 미가교된 고분자가 발생하여 열안정성이 떨어진 것으로 판단된다.22 열안정성은 분자 사슬 간의 수소 결합 또는 분자간 가교에 의해 향상되며, 적절한 광개시제 함량을 투입하여 우수한 열안정성을 나타낼 수 있다.23 희석제 함량이 증가할수록 후기 열분해(T50%) 온도는 415.30, 415.88, 417.37, 417.49 ℃로 열안정성이 소폭 증가하는 결과를 확인하였다. 이러한 현상은 반응성 희석제 함량이 증가함에 따라 경화 시 도입될 수 있는 가교점이 증가하고 이로 인한 가교밀도 향상에 기인한 것으로 판단된다.24

광학 및 표면 특성. Table 3에 광개시제 및 희석제 함량별 PUAS adh.c 필름의 황색도, 광투과율, 연필경도를 나타내었다. 모든 샘플에서 황색도는 약 2 수준을 유지하였고, 광투과율은 90% 이상의 값을 가졌다. 범용 PET와 비교했을 때, 황색도와 투과율이 거의 유사한 수준을 나타낸 것으로 보아 상업적으로 매우 투명한 상태의 필름 임을 알 수 있다.

광개시제 함량이 1 phr일 때 연필경도는 4B로 가장 낮은 값을 가지며 3, 5, 7 phr에서는 3B로 동일한 연필경도 값을 가진다. PUAS 함량 37, 30%에서는 3B, PUAS olg. 함량 25, 20%에서는 가장 높은 2B의 연필경도 값을 나타낸다. 필름 표면의 경도는 가교밀도와 연관이 있으며, 가교밀도가 증가할수록 표면 긁힘에 대한 저항을 가진다. 따라서 광개시제 및 희석제 함량 증가 시 가교밀도가 증가하여 연필경도 값이 증가하였다.

필름 표면의 접촉각의 경우 광개시제 함량이 증가할수록 접촉각은 64.98, 65.22, 65.15, 65.34°로 유사하였다. 가교에 의해 고분자 사슬의 이동성이 감소하고, 조밀한 코팅을 형성하는 경우에는 접촉각이 증가할 수 있다.23-25 희석제 함량이 증가할수록 접촉각은 65.22, 64.28, 58.27, 52.93°로 감소하는 경향을 보였다. 이는 가교밀도의 관점에 의한 해석 외에 고분자의 친수성에 의존하는 접촉각의 관점에서 해석할 수 있다. 희석제로 사용된 HEA에 포함된 OH기는 필름의 친수성기 도입에 관여하여 접촉각이 감소하는 것에 영향을 미친다.26

접착강도. Figure 8에 광개시제 및 희석제 함량에 따른 PUAS adh.c 필름의 접착강도를 나타내었다. 광개시제 함량에 따른 접착강도를 비교하면 1 phr에서 4.13 MPa로 가장 낮은 값을, 3 phr에서 6.15 MPa로 가장 높은 값을 나타내었다. 이후 5 phr에서 5.86 MPa, 7 phr에서 5.24 MPa로 점차 감소하는 추세를 보였다. 광개시제 함량이 증가함에 따라 접착면에 도포된 경화물의 경화속도가 증가하고 부피 수축이 발생할 수 있다. 아크릴 희석제는 2차 라디칼 반응, PUAS olg.는 3차 라디칼 반응으로 단계적인 반응이 이루어질 수 있으며, 이처럼 급격한 경화속도 증가는 미경화물을 발생시켜 접착강도가 저하되는 원인이 된다.8,27 PUAS olg. 및 희석제 조성에 따른 접착강도를 비교하였을 때 희석제 함량이 증가할수록 6.15, 6.32, 6.64, 6.93 MPa로 접착강도도 또한 점차 증가하는 추세를 보였다. 희석제로 사용된 HEA는 1개의 아크릴기를, HDDA는 2개의 아크릴기를 가지며, 이는 경화물의 가교밀도를 증가시키고 강직성을 향상시켜 접착강도를 증가시키는데 기여한다. 전체적으로 광개시제 함량 3 phr 및 PUAS olg. 함량 20%에서 접착강도가 가장 우수하였다.

전사 특성. Figure 9에 PET에 부착되어있던 Ag가 PC 필름에 전사된 후의 표면 이미지를 나타내었다 모든 샘플에서 PC 필름으로 전사된 Ag가 명확하게 관찰되었으며, 그물망 형태로 분포된 Ag가 끊어진 부분이 거의 없이 기존 Ag/PET에서의 형태와 유사하게 전사되었다. 다만, 광개시제 함량 1 phr인 Ag/PUAS adh.c_1_37/PC에서 Ag가 PC로 전사되었음에도 그물망 형태가 끊어진 부분이 일부 관찰되었다. 접착력이 저하되어 전사가 완전히 이뤄지지 않은 것으로 판단되며, 이러한 결과는 Figure 8에서 보인 접착강도 측정 결과와 일치한다.

Table 4에 PET에 부착되어있던 Ag가 PC 필름에 전사된 후의 면저항 측정 결과를 나타내었다. Ag가 전사되기 전 Ag/PET에서는 36 W/sq의 저항값을 나타내었다. 모든 샘플에서 면저항 측정이 가능하였으며, 57-93 W/sq 범위의 값을 보였다. Ag/PUAS adh.c_1_37/PC에서 84 W/sq로 가장 높은 면저항 값을 나타내었는데, 이는 Figure 8 결과에 나타난 바와 같이 그물망이 일부 끊어진 부분에 의한 것으로 판단되며, 랜덤한 네트워크 구조에 의해서 전류의 흐름은 유지되는 것을 확인하였다. 접착강도와 전사 상태가 우수한 Ag/PUAS adh.c_3_20/PC 에서는 57 W/sq로 가장 우수한 면저항 값을 확인하였다.

|

Figure 6 Viscosity changes of PUAS samples with different initiator and diluent contents: (a) PUAS adh._1_37; (b) PUAS adh._3_37; (c) PUAS adh._5_37; (d) PUAS adh._7_37; (e) PUAS adh._3_30; (f) PUAS adh._3_25; (g) PUAS adh._3_20. |

|

Figure 7 TGA curves for UV-PUAS films with different initiator and diluent contents: (a) PUAS adh.c_1_37; (b) PUAS adh.c_3_37; (c) PUAS adh.c_5_37; (d) PUAS adh.c_7_37; (e) PUAS adh.c_3_30; (f) PUAS adh.c_3_25; (g) PUAS adh.c_3_20. |

|

Figure 8 Comparisons of single-lap shear strengths of UV-PUAS films with different initiator and diluent contents: (a) PUAS adh.c_1_37; (b) PUAS adh.c_3_37; (c) PUAS adh.c_5_37; (d) PUAS adh.c_7_37; (e) PUAS adh.c_3_30; (f) PUAS adh.c_3_25; (g) PUAS adh.c_3_20. |

|

Figure 9 Microscopic surface images of PC films after transfer of silver nanoelectrode: (a) Ag/PUAS adh.c_1_37/PC; (b) Ag/PUAS adh.c_3_37/PC; (c) Ag/PUAS adh.c_5_37/PC; (d) Ag/PUAS adh.c_7_37/PC; (e) Ag/PUAS adh.c_3_30/PC; (f) Ag/PUAS adh.c_3_25/PC; (g) Ag/PUAS adh.c_3_20/PC. |

|

Table 2 TGA Data for UV-PUAS Films with Different Initiator and Diluent Contents |

|

Table 3 Optical and Surface Properties of UV-PUAS Films with Different Initiator and Diluent Contents |

Y: yellowness, T: transmittance, PH: pencil hardness, CA: contact angle. |

|

Table 4 Sheet Resistance Changes After Transfer of Silver Nanoparticles to PC Films |

본 연구에서는 PET 위에 패터닝되어 있는 은나노전극을 PC 필름으로 전사하기 위한 접착 조성물을 개발하였다. 은나노 전극 전사용 접착 조성물을 Ag/PET 필름 위에 코팅하고, 그 위를 PC 필름으로 커버하여 UV를 조사하면, 경화된 접착 조성물이 Ag/PET의 Ag와 PC 중간층 역할을 하게 된다. 이에 따라, 접착 조성물은 Ag 및 PC와의 우수한 접착특성이 필요하고, 전사 후 Ag/ PUAS adh.c/PC 필름의 투명성과 유연성, 전도성 등이 확보되어야 한다.

유연성과 Ag 접착성을 향상시키기 위하여 실란이 캡핑된 PUAS olg.를 전사용 접착 조성물로 사용하였고, 내구성과 투명성, PC 접착성을 향상시키기 위하여 광개시제와 희석제 함량을 조절하였다. 결과적으로 PUAS olg.는 은나노 전극을 전사하는 데 효과적이었고, 기능성 아크릴 희석제는 점도와 경화특성에 영향을 주어 전사효과를 증진시켰다.

2관능성 아크릴 희석제의 조성이 높아질수록 가교밀도가 증가하여 경화필름의 열안정성과 표면 경도를 증가시켰으며, OH기에 의해 PC 필름 간의 접착강도 증진에도 효과가 있었다. 광개시제의 함량은 경화속도에 영향을 미쳐, 5 phr 이상 투입 시에는 경화물 수축 및 미반응 경화물 발생의 원인이 되었고, 이는 열 안정성과 접착강도를 저하시켰다.

모든 샘플에서의 광학특성은 PUAS olg.와 아크릴 희석제의 고유 특성으로 범용 PET와 유사한 수준으로 우수하게 나타났으며, 최종적으로 Ag/PUAS adh.c_3_20/PC 샘플에서 60 W/sq 이하의 면저항을 나타내며 투명전극 필름에서 요구되는 모든 물성에 부합하는 조건을 확인하였다.

- 1. Kim, S. J.; Choi, K.; Choi, S. Y. Fabrication of Al-doped ZnO Thin-films by Ion Beam Assisted Molecular Beam Epitaxy and Their Application to Dye-sensitized Solar Cells. Korean J. Met. Mater. 2015, 53, 890-903.

-

- 2. He, Z.; Zhou, G.; Byun, J. H.; Lee, S. K.; Um, M. K.; Park, B.; Lee, S. B.; Chou, T. W. Highly Stretchable Multi-walled Carbon Nanotube/thermoplastic Polyurethane Composite Fibers for Ultrasensitive, Wearable Strain Sensors. Nanoscale 2019, 11, 5884-5890.

-

- 3. Im, S. E.; Kim, S. Y.; Kim, S. J.; Kim, J. H. A Study on Improving Electrical Conductivity for Conducting Polymers and their Applications to Transparent Electrodes. Appl. Chem. Eng. 2015, 26, 640-647.

-

- 4. Chung, M. H.; Kim, S. Y.; Yoo, D. H.; Kim, J. H. Materials and Characteristics of Emerging Transparent Electrodes. Appl. Chem. Eng. 2014, 25, 242-248.

- 5. Lee, J; Lee, P.; Lee, H.; Lee, D.; Lee, S. S.; Ko, S. H. Very Long Ag Nanowire Synthesis and Its Application in a Highly Transparent, Conductive and Flexible Metal Electrode Touch Panel. Nanoscale 2012, 4, 6408-6414.

-

- 6. Zilberberg, K.; Gasse, F.; Paqui, R.; Polywka, A.; Behrendt, A.; Trost, S.; Heiderhoff, R.; Görrn, P.; Riedl, T. Highly Robust Indium-free Transparent Conductive Electrodes Based on Composites of Silver Nanowires and Conductive Metal Oxide. Adv. Funct. Mater. 2013, 24, 1671-1678.

-

- 7. Kim, A.; Won, Y.; Woo, K.; Kim, C. H.; Moon, J. Highly Transparent Low Resistance ZnO/Ag Nanowire/ZnO Composite Electrode for Thin Film Solar Cells. ACS Nano 2013, 7, 1081-1091.

-

- 8. Kim, J. S. Synthesis of Silane Group Modified Polyurethane Acrylate and Analysis of Its UV-curing Property. J. Adhes. Interface 2021, 22, 98-105.

- 9. Xu, J.; Jiang, Y.; Zhang, T.; Dai, Y.; Yang, D.; Qiu, F.; Yu, Z.; Yang, P. Synthesis of UV-curing Waterborne Polyurethane-acrylate Coating and Its Photopolymerization Kinetics Using FTIR and Photo-DSC Methods. Prog. Org. Coat. 2018, 122, 10-18.

-

- 10. Jančovičová, V.; Mikula, M.; Havlínová, B.; Jakubíková, Z. Influence of UV-curing Conditions on Polymerization Kinetics and Gloss of Urethane Acrylate Coatings. Prog. Org. Coat. 2013, 76, 432-438.

-

- 11. Wang, F.; Hu, J. Q.; Tu, W. P. Study on Microstructure of UV-curable Polyurethane Acrylate Films. Prog. Org. Coat. 2008, 62, 245-250.

- 12. He, Y.; Zhou, M.; Wu, B.; Jiang, Z.; Nie, J. Synthesis and Properties of Novel Polyurethane Acrylate Containing 3-(2-hydroxyethyl) Isocyanurate Segment. Prog. Org. Coat. 2010, 67, 264-268.

-

- 13. Alishiri, M.; Shojaei, A.; Abdekhodaie, M. J.; Yeganeh, H. Synthesis and Characterization of Biodegradable Acrylated Polyurethane Based on Poly(ε-caprolactone) and 1,6-hexamethylene Diisocyanate. Mater. Sci. Eng. C 2014, 42, 763-773.

-

- 14. Mohamed, H. A.; Morsi, S. M. M.; Badran, B. M.; Rabie, A. M. Polyurethane/aromatic Polyamide Sulfone Copolymer Dispersions from Transesterified Castor Oil. Polym. Bull. 2017, 74, 531-554.

-

- 15. Shin, Y. W.; Kim, K. B.; Noh, S. J.; Soh, S. Y. Effects of the Particle Size and Shape of Silver Nanoparticles on Optical and Electrical Characteristics of the Transparent Conductive Film with a Self-assembled Network Structure. Appl. Chem. Eng. 2018, 29, 162-167.

- 16. Wang, C.; Chen, X.; Chen, J.; Liu, C.; Xie, H.; Cheng, R. Synthesis and Characterization of Novel Polyurethane Acrylates Based on Soy Polyols. J. Appl. Polym. Sci. 2011, 122, 2449-2455.

-

- 17. Gao, Q.; Li, H.; Zeng, X. Preparation and Characterization of UV-curable Hyperbranched Polyurethane Acrylate. J. Coat. Technol. Res. 2011, 8, 61-66.

-

- 18. M, S.; Špírková, M.; Ristić, I. S.; B-Simendić, J. K.; M-Cincović, M.; Porębab, R. The Waterborne Polyurethane Dispersions Based on Polycarbonate Diol: Effect of Ionic Content. Mater. Chem. Phys. 2013, 138, 277-285.

-

- 19. Chi, Q.; Li, J.; Ren, Q. Synthesis of Hydroxy Silane Coupling Agent and the Silane-terminated Polyurethane Chain-extended by Butanediol. J. Coat. Technol. Res. 2022, 19, 1457-1466.

-

- 20. Najafi, F.; Bakhshandeh, E.; Hadavand, B. S.; Saeb, M. R. Toward UV-curable Urethane Acrylate/silica Hybrid Coatings: Introducing Urethane Methacrylate Trimethoxysilane (UAMS) as Organic-inorganic Coupling Agent. Prog. Org. Coat. 2014, 77, 1957-1965.

-

- 21. Jang, E. S.; Khan, S. B.; Seo, J.; Akhtar, K.; Choi, J.; Kim, K. I.; Han, H. Synthesis and Characterization of novel UV-Curable PU-Si Hybrids: Influence of Silica on Thermal, Mechanical, and Water Sorption Properties of Polyurethane Acrylates. Macromol. Res. 2011, 19, 1006-1013.

-

- 22. Jang, Y. J.; Jang, J. The Improvement of Thermal Stability and Tensile Toughness by the Photocrosslinking of Poly(phenylene sulfide) Containing Acetophenone. Text. Color. and Finish. 2012, 24, 281-287.

-

- 23. Tsupphayakorn-aek, P.; Suwan, A.; Tulyapitak, T.; Saetung, N.; Saetunga, A. A Novel UV-curable Waterborne Polyurethane-acrylate Coating Based on Green Polyol from Hydroxyl Telechelic Natural Rubber. Prog. Org. Coat. 2022, 163, 106585.

-

- 24. Hu, Y.; Liu, C.; Shang, Q.; Zhou, Y. Synthesis and Characterization of Novel Renewable Castor Oil-based UV-curable Polyfunctional Polyurethane Acrylate. J. Coat. Technol. Res. 2018, 15, 77-85.

-

- 25. Kim, E. J.; Kwon, Y. R.; Chang, Y. W.; Kim, D. H. Effect of NCO/OH Ratio and Chain Extender Content on Properties of Polycarbonate Diol-based Waterborne Polyurethane. Elastomers and Composites 2022, 57, 13-19.

- 26. Ahn, B. U.; Lee, S. K.; Lee, S. K.; Park, J. H.; Kim, B. K. UV Curable Polyurethane Dispersions from Polyisocyanate and Organosilane. Prog. Org. Coat. 2008, 62, 258-264.

-

- 27. Hu, Y.; Shang, Q.; Tang, J.; Wang, C.; Zhang, F.; Jia, P.; peng, G.; Wu, Q.; Liu, C.; Hu, L.; Lei, W.; Zhou, Y. Use of Cardanol-based Acrylate as Reactive Diluent in UV-curable Castor Oil-based Polyurethane Acrylate Resins. Ind. Crops. Prod. 2018, 117, 295-302.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(2): 135-142

Published online Mar 25, 2023

- 10.7317/pk.2023.47.2.135

- Received on Oct 13, 2022

- Revised on Nov 30, 2022

- Accepted on Dec 29, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Hyun Kim

-

Materials & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

- E-mail: dhkim@kitech.re.kr

- ORCID:

0000-0002-2107-1305

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.