- Study on the Physical Properties of Rigid Polyurethane Foam via Phenolic Resin-Based Prepolymer

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- 페놀 수지 기반 프리폴리머를 이용한경질 폴리우레탄 폼의 물성 연구

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

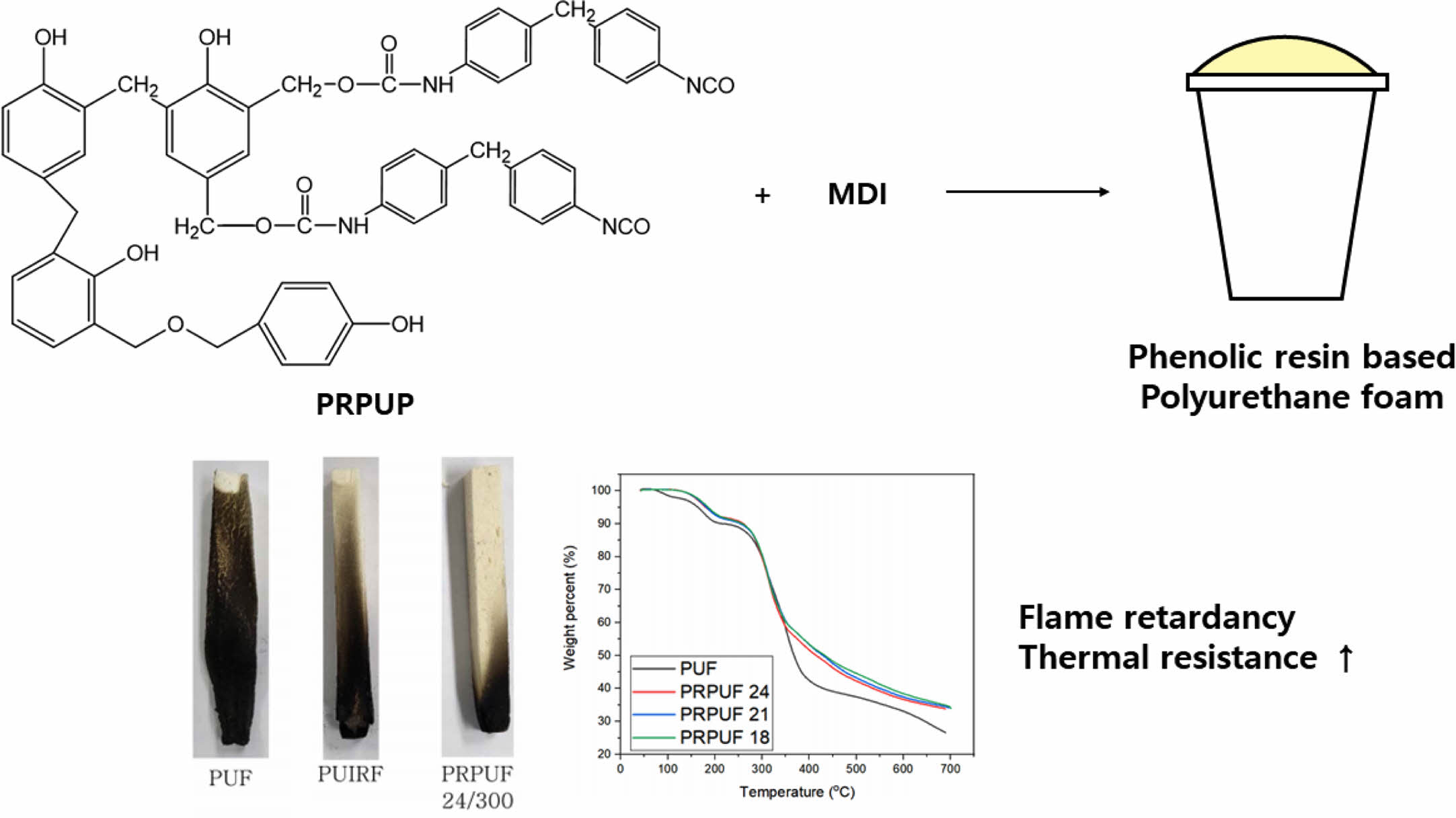

In this study, the thermal and mechanical properties of rigid polyurethane foam using a phenolic resin-based prepolymer and NCO index were analyzed. Phenolic resin based polyurethane prepolymer (PRPUP) were synthesized using resol-type phenolic resin and polymeric 4,4-methylene diphenyl isocyanate (PMDI) and then confirmed using FTIR. Heat resistance were measured using thermogravimetric analysis (TGA), and flame retardancy were measured by limited oxyzen index (LOI) and UL 94 V test and residual amount after combustion experiment. Universal testing machine (UTM) and scanning electron microscopy (SEM) were used to measure compressive strength and pore size distribution, respectively. Phenolic resin based polyurethane foam (PRPUF) synthesized using PRPUP increased both heat resistance and flame retardancy. PRPUF24/300 confirmed that the weight lost by combustion after the combustion experiment was 1/4 compared to polyurethane foam, and the flame retardancy was very increased. As the content of PRPUP increased, the pore size increased, and as a result, the compressive strength decreased. As a result of the study, it was confirmed that heat resistance and flame retardancy of polyurethane foam can be improved when using a phenol resin-based prepolymer.

본 연구에서는 페놀 수지 기반 이소시아네이트 프리폴리머(PRPUP)와 NCO index에 따른 경질 폴리우레탄 폼의 열적 특성과 기계적물성 변화를 고찰하였다. PRPUP는 레졸형의 페놀 수지와 polymeric 4,4-methylene diphenyl isocyanate(PMDI)를 사용하여 합성한 후 푸리에 변환 적외선 분광기를 사용하여 확인하였다. 내열성은 열중량분석기를 사용하여 측정하였고, 난연성은 제한산소지수와 UL 94 V test 및 연소실험 후 잔존량을 측정하여 확인하였다. 압축강도 측정과 기공크기 및 분포를 확인하기 위해 만능시험기와 주사전자현미경을 각각 사용하였다. PRPUP를 사용하여 합성한 페놀 수지 기반 폴리우레탄 폼(PRPUF)의 내열성과 난연성은 모두 증가함을 확인하였다. PRPUF24/300은 연소 실험 후 연소에 의해 감량된 무게가 폴리우레탄폼에 비해 1/4로 난연성이 매우 증가함을 확인하였다. PRPUP의 함량이 증가함에 따라 기공크기가 증가하였고 이로인해 압축강도는 감소하였다. 본 연구를 통해 페놀 수지 기반 프리폴리머를 사용하는 경우 내열성 및 난연성을 향상시킬 수 있음을 확인하였다.

In this study, rigid polyurethane foam was synthesized using a phenolic resin-based prepolymer. The polyurethane foam based on a phenolic resin has increased heat resistance due to a benzene structure having high thermal properties. Flame retardancy also increased due to a large amount of char structure.

Keywords: phenolic resin based prepolymer, polyurethane foam, thermal resistance, flame retardancy.

본 연구는 2021학년도 경기대학교 대학원 연구원 장학생 장학금 지원 및 정부(산업통상자원부)의 재원으로 한국산업기술평가관리원의 소재부품 기술 개발 사업 (20015827)에 의하여 수행되었음.

고분자 폼은 일반적으로 고분자 매트릭스와 기체상으로 구성된 다상 재료로 석면 등의 기존 건축 재료를 대체하여 사용되었으며 1930년에 otto bayer에 의해 개발된 폴리우레탄(PU)을 비롯하여 폴리스타이렌(PS), 폴리에틸렌(PE), 폴리비닐클로라이드(PVC) 등 다양한 종류가 있다.1

그중 경질 폴리우레탄 폼(RPUF)은 낮은 밀도, 높은 기계적 특성 및 낮은 열전도도를 가지고 있어 건물, LNG 선박 등 다양한 분야의 단열재로 널리 사용되고 있다.2 그러나 폴리우레탄 폼은 열 안정성이 낮아 고온에 약하고 연소 시 사이안화 가스(HCN)와 같은 다량의 독성 연기가 발생하여 인명 피해를 발생시킬 수 있다는 단점이 존재한다.3 이러한 문제를 극복하기 위하여 난연제를 첨가하거나 폴리우레탄 합성에 사용되는 원료인 폴리올(polyol) 및 이소시아네이트(isocyanate)를 화학적으로 개질하는 방법을 사용하고 있다. Verdolotti는 silica sol을 이용하여 폴리올을 개질하여 silica hybrid PUF를 합성하였으며4 Takeichi는 benzoxazine을 폴리우레탄 프리폴리머와 혼합하여 벤젠 구조를 갖는 폴리우레탄 필름을 합성하였다.5 Kim과 Park은 이소시아누릭 폴리올 및 방향족 폴리에스터 폴리올을 제조하여 난연성 우레탄 폼 보드를 제조하는 방법을 보고하였다.6 이때 벤젠 구조를 포함하고 있는 폴리우레탄의 경우 Tg가 증가하거나 난연성이 증가하는 둥 열적 물성이 개선되는 모습을 나타내었다.

페놀 폼(PF)의 원료인 페놀 수지는 1872년 독일의 bayer에 의해 페놀과 포름알데히드의 축합 반응으로 처음으로 합성되었다.7 페놀 수지는 크게 노볼락(novolac) 형과 레졸(resol) 형으로 구분된다. 노볼락 형은 페놀을 과량으로 하고 산 촉매를 사용하여 합성하며 레졸 형은 페놀에 비해 포름알데히드를 과량으로 하여 알칼리 촉매를 사용해 합성한다. 레졸 페놀 수지의 경우 말단에 메틸올 그룹을 가지고 있어 반응성을 가지고 있다는 것을 특징으로 가진다.8 페놀 폼은 대부분이 탄소와 산소, 수소로 이루어져 있어 연소 시 CO를 제외하면 유독성 가스가 거의 발생하지 않는다. 또한 단단한 벤젠 구조로 인해 내열성이 높다는 장점이 있다. 하지만 경직된 벤젠 구조로 인하여 부스러지기 쉽다는 단점을 가지며 압축강도와 같은 기계적인 물성이 약해 다방면으로 사용이 어렵다는 단점 역시 가지고 있다.9 따라서 페놀 폼의 기계적인 물성을 강화하는 방법으로 충전재를 첨가하는 방법을 사용한다. Yu 등은 탄소계 나노 필러인 그래핀 옥사이드(GO)와 다중 벽 탄소 나노 튜브(MWCNT)를 첨가하여 페놀 폼을 제조하였다.10 Shen과 Nutt은 짧은 섬유를 첨가하여 페놀 폼을 제조하였으며11 Rangari 등은 클레이 나노 입자를 초음파 처리한 후 페놀 수지와 혼합해 페놀 폼을 합성하였다.12 하지만 물리적 충전재를 사용하는 경우 페놀 수지와 충전재의 낮은 반응성으로 인해 페놀 폼 내부에서 충전재 간의 응집이 발생한다는 단점이 존재한다. 따라서 유연한 구조의 고분자를 도입하여 페놀 수지를 화학적으로 개질하는 방법이 많은 주목을 받고 있는데 이때 사용되는 유연한 구조의 고분자는 PEG,13 카다놀,14 고무15,16 등이 존재한다.

그중 폴리우레탄 프리폴리머는 고분자의 말단에 강한 반응성을 가지는 NCO기가 페놀 수지에 존재하는 OH기와 반응해 우레탄 결합을 형성하기 때문에 어렵지 않게 페놀 수지 내에 도입할 수 있다.17 또한 폴리우레탄 프리폴리머는 soft segment로 인하여 유연한 구조로 되어 있으므로 페놀 폼에 적용하게 되면 단단한 벤젠 고리에 의한 높은 가교 밀도를 유연하게 변경하여 압축강도와 같은 기계적 물성을 증가시킬 수 있다.

현재 많은 분야에서 폴리우레탄 프리폴리머와 페놀 수지의 합성 물질에 관해 연구가 진행되고 있지만, 우레탄 결합의 낮은 내열성 및 난연성으로 인해 폴리우레탄 프리폴리머로 개질한 페놀 폼의 난연성은 감소하게 된다. 따라서 난연성을 증가시킨 폴리우레탄/페놀 합성 물질에 관해 많은 연구가 진행되고 있다. 대부분의 연구는 난연 물질을 포함한 폴리우레탄 프리폴리머를 사용하여 페놀 폼을 개질하는 방식을 사용하였다. Yang등은 PDCP(phenyl dichloropholsphate)와 HTPDMS (hydroxy terminated polydimethyl siloxane)를 사용하여 인과 실리콘을 함유한 우레탄 프리폴리머를 합성한 후 페놀 폼에 도입하여 난연성과 기계적 물성을 향상하는 방법을 보고하였으며18 Ding 등은 DEPP(diethyl phosphite)와 diethanol amine을 사용하여 인과 질소가 함유된 우레탄 프리폴리머를 합성하고 페놀 폼에 첨가하였다.19 Chen 등은 리그닌을 기반으로 합성한 페놀 수지에 포플러 목재 분말과 폴리우레탄 프리폴리머를 첨가하여 페놀 폼을 합성하였다.20

위와 같이 현재 폴리우레탄 프리폴리머를 적용한 페놀 폼에 관한 연구가 계속해서 진행되는 것에 비해 페놀 수지를 폴리우레탄 폼에 적용한 연구는 거의 진행되지 않았다. 페놀 폼의 경우 산성 경화제를 사용하여 내부 자재의 부식을 유발할 수 있지만 폴리우레탄 폼은 이소시아네이트를 경화제로 사용하기 때문에 부식이 발생하지 않으며 기존 페놀 폼에 비해 우수한 기계적 물성을 가진다. 따라서 이번 연구에서는 페놀 수지를 사용하여 NCO기를 말단에 갖는 페놀 수지 기반의 우레탄 프리폴리머를 합성한 후 폴리우레탄 폼의 합성에 적용해 기존 폴리우레탄 폼 보다 난연성과 내열성이 개선된 폴리우레탄 폼을 합성하는 것을 목적으로 하였다.

재료. 본 연구에서는 말단에 NCO기를 가지는 페놀 수지 기반 프리폴리머를 합성하기 위해 페놀 수지와 M20R을 사용하였다. 합성에 사용한 페놀 수지는 강남화성에서 제공한 레졸 타입을 사용하였으며 M20R은 BASF사의 NCO%가 31.2%인 것을 사용하였다. 발포에 사용된 폴리올은 애경 유화사의 AK7001(OH value=330 mgKOH/g, functionality=2.3, MW=430)을 사용하였다.

합성한 페놀 수지 기반 프리폴리머를 사용하여 폼을 발포할 때는 계면활성제로 Momentive사의 실리콘계 계면활성제인 L6900을 사용하였으며 PUF 및 PUIRF의 발포에는 실리콘계 계면활성제인 Goldschmidt사의 B8462를 사용하였다. 난연제로는 ㈜피유텍에서 제조한 TCPP(tris(2-chloropropyl)phospate)를 사용하였다. 삼량화 촉매인 K-15(30% diethylene glycol+ 70% potassium octoate), 발포 촉매 PC-5(pentamethyl diethylene triamine), 밸런스 촉매 PC-8(dimethylcyclohexylamine), 겔화 촉매 33LV(33% triethylenediamine+67% diproplyene glycol)는 모두 Air product사 제품을 사용하였다. 페놀 수지 기반 프리폴리머를 사용하여 발포한 폼에 사용되는 반응 지연 촉매 LF-17 및 LA-1는 피유란 사에서 제공받아 사용하였다. 발포제는 Honeywell사의 HFO-1233zd(E)(1-chloro-3,3,3-trifluoropropene)를 사용하였다.

PRPUP(Phenolic Resin Based Polyurethane Prepolymer)의 합성. 기계식 교반기가 장착된 3구 플라스크에 페놀 수지와 M20R을 정량하여 첨가한 후 질소를 퍼징시키면서 교반하여 페놀 수지 기반의 프리폴리머를 합성하였다. 이때 반응기는 냉각 호스를 장착하여 페놀 수지와 M20R의 반응에 의해 내부 온도가 급격하게 증가하는 것을 예방한다. 합성한 프리폴리머는 PRPUP(phenolic resin based polyurethane pre- polymer)로 명명하였으며, 예상 구조를 Figure 1에 나타내었다.

PUF(Polyurethane Foam) 합성 및 PUIRF(Polyurethane Polyisocyanurate Foam) 합성.Table 1의 배합비를 사용하여 폴리올, 난연제, 계면활성제 및 촉매와 발포제를 미리 혼합한 용액에 이소시아네이트를 첨가한 후 기계식 교반기를 사용하여 3000 rpm으로 10초간 혼합하여 PUF와 PUIRF를 각각 합성하였다. 합성된 PUF와 PUIRF는 상온에서 24시간 경화시킨 후 cutting하여 분석하였다.

PRPUF(Phenolic Resin Based Polyurethane Foam) 합성. Table 2의 배합비를 사용하여 폴리올, 난연제, 계면활성제 및 촉매와 발포제를 미리 혼합한 용액에 이소시아네이트 및 프리폴리머를 첨가한 후 기계식 교반기를 사용하여 500 rpm으로 10초간 혼합하여 PRPUF를 합성하였다. 합성한 PRPUF는 상온에서 24시간 경화시킨 후 cutting하여 분석하였다.

각 폼은 NCO%가 24, 21, 18인 PRPUP를 사용하였으며 NCO index는 130과 300으로 발포하였다. 각각의 폼은 사용한 PRPUP의 NCO%와 index를 사용하여 명명하였다. 즉 PRPUF 24/130은 NCO%가 24인 프리폴리머를 사용하여 index 130으로 발포한 PRPUF를 의미한다.

특성 분석.합성된 PRPUP의 NCO% 변화를 측정하기 위하여 NCO%를 측정하였다. NCO%는 KS M 5969 규격에 따라 시료에 아민을 가해 미반응한 아민을 HCl로 역적정하여 측정하였으며 아래 식을 사용하여 계산하였다.

이때 C는 사용한 HCl의 농도를 의미하며 A는 공시험의 적정량, B는 본 시험의 적정량을 의미한다. g는 사용한 시료의 무게를 의미한다.

합성한 폼의 밀도는 ASTM D 1622-98을 따라 측정하였다. 폼을 30×30×30 mm3으로 가공하여 폼의 부피와 질량을 측정한 후 계산하였다.

합성한 PRPUP 및 발포한 폼의 구조를 확인하기 위하여 Bruker사의 Platinum ATR이 부착된 ALPHA FTIR(Fourier Transform Infrared Spectroscopy)를 사용하였다. 이때 주파수의 범위는 400 cm-1에서 4000 cm-1로 하였다.

합성한 PRPUP 및 폼의 내열성을 확인하기 위하여 Perkinelmer사의 TGA 4000을 이용하여 질소 분위기하에서 10 oC/min의 승온 속도로 가열하였다. 가열 온도의 범위는 40 oC에서 700 oC로 하여 700 oC에서 1분간 유지하였다.

합성한 폼의 난연성 측정을 위하여 UL94 V test와 ㈜페스텍의 산소지수시험기(FT-LOI-404)를 이용하여 LOI를 측정하였다.

기계적 물성을 측정하기 위하여 ASTM D 1621에 따라 ㈜티엔돌프사의 Universal testing machine을 사용하여 압축강도를 측정하였다.

|

Figure 1 Synthetic route to PRPUP and structure of synthesized PRPUP. |

PRPUP의 합성 및 분석.

페놀 수지와 M20R을 질소 분위기 하에서 냉각시키며 반응시켜 합성한 PRPUP의 구조를 확인하기 위해 합성에 사용한 M20R과 PRPUP의 FTIR 그래프를 Figure 2에 나타내었다. 이소시아네이트의 N=C=O stretching peak는 2250 cm-1 부근에서 나타나는 것으로 알려져있는데 M20R에서 큰 peak가 나타나는 것을 확인할 수 있다. PRPUP에서도 유사한 위치에서 peak가 나타나지만 M20R에 비해 세기가 감소하였으며 2266 cm-1로 약간의 shift가 발생한 것을 확인할 수 있다. 이는 페놀 수지와 M20R의 반응에 의해 이동한 것이다.21 C=O의 stretching peak가 합성한 PRPUP에서 M20R보다 강하게 나타나는 것을 볼 수 있다. 이를 통해 페놀 수지와 M20R이 반응하여 내부에 우레탄 결합을 가지는 prepolymer가 합성된 것을 확인하였다. 또한 벤젠의 골격에 존재하는 C=C stretching peak는 1600 cm-1 부근에서 나타나게 되는데22 M20R보다 PRPUP에서 peak가 더 강하게 나타나는 것을 확인할 수 있다. 이는 대부분이 벤젠 결합을 가진 페놀 수지에 의한 것으로 합성한 PRPUP는 M20R에 비해 내부에 벤젠을 다량 포함하고 있다는 것을 확인할 수 있다.

합성한 PRPUP와 M20R의 내열성을 비교하기 위하여 40 oC에서 700 oC까지 온도를 상승시키며 TGA를 측정한 결과를 Figure 3에 나타내었다. 이때 M20R은 200-300 oC 사이에서 열분해를 보였으며 최종 열분해 잔량이 약 16% 정도 남아있는 모습을 보였다. PRPUP의 경우 첫 번째 열분해 단계는 약 200 oC에서 나타나며 이는 우레탄 결합의 분해로 PRPUP 내부에 우레탄 결합이 존재한다는 것을 의미한다. 그 이후 약 250 oC에서 두 번째 분해가 일어나며 약 425 oC, 500 oC에서 세 번째, 네 번째 분해가 발생하는데 이는 페놀 수지의 열분해에 의한 것이다.23 PRPUP의 열분해 잔량의 경우 약 33%로 M20R보다 더 많은 열분해 잔량을 나타내었다. 이는 FTIR에서 확인한 결과와 동일한 결과로 PRPUP 내부에 존재하는 페놀 구조에 의해 더 높은 내열성을 가지기 때문이다. 페놀 수지의 경우 초반 100 oC 이하에서 빠른 분해를 보이는데 이는 페놀 수지 내부에 미반응된 페놀과 포름알데히드의 분해에 기인한다. 페놀 수지는 M20R 및 합성한 PRPUP에 비해 높은 잔량을 나타내며 이는 다량의 벤젠 고리로 인해 페놀 수지가 높은 내열성을 가졌음을 의미한다.

PUF, PUIRF 및 PRPUF의 구조 분석. 합성한 PUF와 PUIRF 및 PRPUF의 FTIR 분석결과를 Figure 4에 나타내었다. 각각의 peak는 1016 cm-1에서 나타나는 난연제 TCPP의 P-O-C peak를 기준으로 하여 정규화하여 나타내었다. 각각의 peak가 나타나는 위치 및 작용기와 해당 작용기가 존재하는 결합을 Table 4에 함께 나타내었다.

PUF, PUIRF, PRPUF 모두 N-H stretching peak가 나타나는 3325 cm-1 부근에서 peak를 나타내었다. 이는 우레탄과 우레아, 이소시아누레이트 링에 존재하는 N-H 결합을 의미한다. 2250 cm-1에서 나타나는 peak는 N=C=O asymmetric peak으로 알려져 있으며 미반응된 NCO 결합을 나타낸다. 1710 cm-1에서 나타나는 C=O stretching peak의 경우 우레탄과 이소시아누레이트 링 결합을 의미한다. 벤젠 골격에 존재하는 C=C stretching peak 경우 1595 cm-1와 1510 cm-1에서 나타난다.

FTIR spectra를 분석하여 모든 폼 내부에 우레탄 결합이 생성된 것을 확인하였으며 특히 PRPUF의 경우 합성에 사용한 PRPUP로 인해 PUF 및 PUIRF에 비해 벤젠 고리가 가장 많이 포함된 것을 확인할 수 있었다. 이소시아누레이트 링의 경우 기존 PUIRF에서 가장 강한 세기를 나타내었으며 PRPUF에서 거의 비슷한 세기의 peak를 나타내었다.

PUF, PUIRF 및 PRPUF의 내열성 분석. 합성한 PUF와 PUIRF 및 PRPUF의 내열성을 비교하기 위하여 TGA를 측정한 결과를 Figure 5와 6에 나타내었으며 5% 열분해가 일어났을 때의 온도(Tw-95%)와 50%의 열분해가 발생한 온도(Tw-50%) 및 TGA 측정 후 최종 잔류량을 Table 5에 나타내었다.

PUF는 100 oC에서 첫 번째 열분해가 발생하며 200 oC 부근에서 두 번째 열분해가 발생한다. 이는 각각 알로파네이트와 같은 가교 결합 및 반응하지 않은 작은 분자의 분해와 우레탄 결합의 분해를 의미한다.25 700 oC에서의 char residue는 27%로 가장 적은 양을 나타내었다. Index 130으로 발포한 PRPUF와 PUF의 내열성을 비교하였을 때 PRPUF가 좀 더 높은 내열성을 갖는 것을 확인할 수 있었다. PUF의 경우 Tw-95%가 약 163 oC로 나타나는 반면 PRPUF는 약 180 oC의 값을 나타내었으며 PUF의 Tw-50%는 367 oC의 값을 나타내었으나 PRPUF에서는 415-433 oC로 PUF의 분해 온도에 비해 높은 값을 나타내었다. 두 폼은 char residue에서도 차이를 보이는데 PRPUF 잔류량은 약 34%로 기존 PUF에 비해 잔류량이 28% 정도 증가한 값을 나타내었다.

PUIRF는 약 230 oC에서 첫 번째 열분해를 나타내었으며 350 oC에서 두 번째 열분해를 보였다. 이는 각각 우레탄 결합 및 이소시아누레이트의 열분해를 의미한다.26 Char residue의 양은 약 38%로 PUF보다 높은 값을 나타내어 PUF보다 높은 내열성을 나타내었다. Index 300으로 합성한 PRPUF의 경우 역시 PUIRF보다 내열성이 증가한 모습을 나타내었다. PUIRF의 Tw-95%는 약 232 oC의 값을 나타낸 것에 비해 PRPUF의 경우 248-258 oC로 더 높은 열분해 온도를 보였으며 Tw-50% 역시 PUIRF에 비해 높은 값을 나타내었다. 특히 PRPUF 18/300의 경우 514 oC로 기존에 비해 약 50 oC 가량 높은 열분해 온도를 나타내었다.

벤젠의 경우 매우 안정적인 탄소-탄소 결합을 갖기 때문에 기존 우레탄 및 가교 결합에 비해 높은 열분해 온도를 가지며 그로 인해 높은 내열성을 가지게 된다. 따라서 FTIR로 확인한 바와 같이 벤젠의 함량이 더 많이 포함되어 있는 PRPUF에서 PUF 및 PUIRF에 비해 더 높은 내열성을 보였다.

NCO index에 따른 PUF, PUIRF 및 PRPUF의 난연성 분석. NCO index에 따른 폴리우레탄 폼의 난연성을 알아보기 위하여 UL94 및 LOI를 측정하였다. UL94 V test 결과는 Table 6에 나타내었으며 측정이 끝난 후의 폼 사진을 Figure 9에 나타내었다. LOI 측정 결과는 Table 7에 나타내었다.

NCO index가 130인 폼의 UL94 V test에서 첫 번째 점화 시 불꽃을 제거했을 때 약 2-3초간 연소 후 불꽃이 사라지는 모습을 나타내었으나 두 번째 점화 시에는 첫 번째 연소 시 생성된 차르 층에 의해 연소가 곧바로 종료되는 모습을 나타내었다. NCO index 300 폼의 경우 첫 번째와 두 번째 연소 모두 불꽃을 제거함과 동시에 연소가 종료되는 모습을 나타내었다. 이때 모든 폼에서 V-0의 등급을 나타내었지만 UL94 V test가 종료된 후 모습을 살펴보았을 때 M20R을 사용하여 합성한 폼은 윗부분부터 아랫부분까지 모두 불꽃에 의해 그을린 모습을 나타내었으나 PRPUP를 사용한 경우 윗 부분은 그을음이 없는 모습을 나타내었다. 또한 연소 종료 전후의 질량 손실률을 계산해 보았을 때 PUF의 경우 24.38%의 질량 손실을 나타내었으나 동일한 index로 합성한 PRPUF의 경우 약 11-18%로 PUF에 비해 연소로 인한 질량 손실이 감소한 것을 알 수 있다. 또한 index 300으로 합성한 PRPUF는 약 6%의 질량 손실을 나타내었으며 PUIRF와 유사한 질량 손실을 나타내었다.

폴리우레탄 폼은 연소 시 열과 C2H2, HCN, C2H5와 같은 가연성 가스를 발생시키며 CO2 및 H2, NO2와 같은 비가연성 가스 역시 발생하게 된다.27 이외에 폼의 표면에서는 용융된 응축물에 의해 차르 층이 형성된다. 생성된 가연성 가스는 대기 중의 공기와 혼합되어 가연성 혼합 기체를 합성하고 불꽃에 의해 화재를 발생시킨다. 또한 발생한 열의 일부는 대기로 방출되나 일부는 다시 재료로 피드백되어 열분해를 지속시키게 된다. PRPUF의 경우 FTIR과 TGA 결과에서 확인하였듯 M20R을 사용한 폼에 비해 많은 벤젠 고리의 함량을 갖게 되고 이에 따라 더 많은 차르 층을 생성하게 된다. 생성한 차르 층이 폼의 표면을 덮어 가연성 가스 및 열의 침투를 막아 연소를 빠르게 종료시켰기 때문에 불꽃이 전파되지 않아 그을음이 적게 발생하였다.

LOI를 측정한 결과 PUF의 경우 21.8%로 다른 폼에 비해 비교적 낮은 값을 나타내었으며 PUIRF의 경우 26.2%의 LOI 값을 나타내었다. PRPUF의 경우 index 130 폼에서 약 22%의 LOI 값을 나타내 난연성이 증가된 모습을 나타내었으며 PRPUP 24/300에서 26.8%로 기존 PUIRF에 비해 개선된 난연성을 나타내었다. 이 역시 합성에 사용한 PRPUP 내부에 존재하는 벤젠으로 인해 생성된 차르 층의 영향으로 가연성 가스 및 열의 침투가 어려워 난연성이 증가한 것이다.

PRPUP의 함량에 따른 PUF, PUIRF 및 PRPUF의 난연성 분석. NCO index가 동일한 PRPUF에서 PRPUP의 함량에 따른 난연성을 비교하기 위하여 UL94 V test 및 LOI를 측정하였다. UL 94 V test 측정 결과 PRPUP의 함량이 증가할 수록 질량 손실률이 증가한 모습을 나타내었으며 LOI 역시 감소하는 결과를 나타내었다.

Figure 7과 8에 동일 index일때 NCO%에 따른 기공의 모습을 나타내었다. 이때 index 130 및 300 모두 PRPUP의 NCO%가 감소함에 따라 기공의 크기가 커지는 모습을 나타내었다. 기공의 크기가 커지게 되면 기공 밀도가 감소하며 기공 벽의 면적이 감소하게 된다.31 기공 벽은 폼 내부에서 지지대 역할을 하는 것과 동시에 가스의 확산을 막는 장벽 역할을 한다. 이때 기공 벽의 단면적이 감소함에 따라 내부로 가연성 기체의 확산이 비교적 빠르게 발생하여 연소가 지속적으로 발생하였기 때문에 NCO%가 감소함에 따라 난연성이 감소하는 결과를 나타내었다.

PUF, PUIRF 및 PRPUF의 기계적 물성 분석. 합성한 PUF 및 PUIRF, PRPUF의 기계적 물성을 알아보기 위하여 압축강도를 측정하였다. 압축강도는 밀도의 영향을 받기 때문에 압축강도를 밀도로 나눈 비압축강도를 사용하여 Figure 10에 나타내었다.

비압축강도는 index 130 폼에 비해 index 300 폼에서 더 높은 값을 나타내었다. 다수의 연구에서 index가 높을수록 이소시아누레이트 링의 함량이 증가한다는 결과를 발표하였으며28,29 Figure 11에서 나타낸 동일 NCO%에서 index를 다르게 한 foam의 FTIR을 비교하였을 때 이소시아누레이트 링의 C-N 결합 peak인 1410 cm-1의 peak의 세기가 강하게 나타난 것을 확인할 수 있다. 벤젠 고리를 나타내는 1595 cm-1와 1510 cm-1의 C=C 결합 peak의 세기 역시 index가 높은 폼에서 강하게 나타난 것을 확인할 수 있다. 이소시아누레이트 링 및 벤젠의 양이 증가하면 폼의 가교도가 증가하게 되어 압축강도를 증가시키게 된다.30 Index를 130과 300으로 합성한 폼 모두 NCO%가 감소함에 따라 압축강도가 감소하는 모습을 나타내었다. 폼의 압축강도가 감소한 원인은 Figure 7과 8에서 확인했듯이 기공의 크기가 증가함에 따라 기공 벽에 가해지는 하중을 분산시키지 못하였기 때문이다.

|

Figure 2 FTIR spectra of M20R and PRPUP. |

|

Figure 3 TGA profiles of M20R, PRPUP, PR. |

|

Figure 4 FTIR spectra of PUF, PUIRF, PRPUF. |

|

Figure 5 TGA of PUF and PRPUF according to NCO% of prepolymer at 130 NCO index |

|

Figure 6 TGA of PUIRF and PRPUF according to NCO% of prepolymer at 300 NCO index. |

|

Figure 9 Results of UL94 V test of Polyurethane foams with different NCO% and NCO index. |

|

Figure 7 SEM images of (a) PUF; (b) PRPUF 24/130; (c) PRPUF 21/130; (d) PRPUF 18/130 (×50, 100 μm). |

|

Figure 8 SEM images of (a) PUIRF; (b) PRPUF 24/300; (c) PRPUF 21/300; (d) PRPUF 18/300 (×50, 100 μm). |

|

Figure 10 Specific compressive strength of polyurethane foams with different NCO% and NCO index. |

|

Figure 11 FTIR spectra of PRPUF 24 according to NCO index |

|

Table 6 Results of UL94 V Test of Polyurethane Foams with Different NCO% and NCO Index |

|

Table 7 Results of LOI Test of Polyurethane Foams with Different NCO% and NCO Index |

본 연구에서는 PUF 합성에 사용되는 이소시아네이트를 페놀 수지를 사용해 개질하여 열적 물성이 높은 벤젠 고리를 포함하는 프리폴리머를 합성하고 PUF 합성에 적용하였다.

FTIR을 사용하여 페놀 수지와 PMDI가 반응하여 우레탄 결합을 가지는 페놀 수지 기반의 PRPUP가 합성된 것과 PRPUP 내부에 기존 PMDI에 비해 다량의 벤젠구조가 존재하는 것을 확인하였다. 또한 TGA 분석을 통해 내부에 존재하는 벤젠 고리에 의해 PRPUF의 내열성이 증가함을 확인하였다.

UL 94 V test 및 LOI 실험을 통해 PRPUP를 사용할 경우 불꽃의 전파가 억제되어 난연성이 증가함을 확인하였다. 이는 폼 내부에 존재하는 벤젠이 연소 시 다량의 차르 층을 형성하여 폴리우레탄의 화재 시 발생하는 가연성 가스 및 열의 침투를 막아 난연 성능을 증가시킨 것으로 판단되었다. 기계적 물성 측정 결과에서 기존 PUF 및 PUIRF에 비해 압축강도가 감소하는 결과를 나타내었다.

- 1. Feldman, D. Polymeric Foam Materials for Insulation in Buildings. In Materials for Energy Efficiency and Thermal Comfort in Buildings; Hall M., Ed.; Woodhead Publishing Limited: Sawston, 2010; Vol. 1, pp 257-273.

-

- 2. Gama, N. V.; Ferreira, A.; Timmons, A. B. Polyurethane Foams: Past, Present, and Future. Materials 2018, 11, 1841.

-

- 3. Park, J. S.; Lee, H. P. The Characterization of Pyrolysis and Combustion of Polyurethanes. J. of Environmental & Thermal Engineering 2015,12, 57-73.

- 4. Verdolotti, L.; Lavorgna, M.; Lamanna, R.; Maio, E. D.; Iannace, S. Polyurethane Silica Hybrid Foam by Sol-Gel Approach; Chemical and Functional Properties. Polymer 2015, 56, 20-28.

-

- 5. Takeichi, T.; Guo, Y. Preparation and Properties of Poly(urethane-benzoxazine)s Based on Monofunctional Benzoxazine Monomer. Polymer Journal 2001,33, 437-443.

-

- 6. Kim, H. J.; Park, W. B. KR101729205B1, 2017.

- 7. Mougela, C.; Garnier, T.; Cassagnaua, P.; Sintes-Zydowicz, N. Phenolic Foams A Review of Mechanical Properties, Fire Resistance and New Trends in Phenol Substitution. Polymer 2019,164, 86-117.

-

- 8. Kim, D. K.; Joe, J. E.; Kim, J. H.; Park, I. J.; Lee, S. B. Synthesis of Resol Type Phenol Resins and Their Reaction Properties. J. Korean Ind. Eng. Chem. 2005, 16, 288-291.

- 9. Yang, C.; Zhuang, Z. H.; Yang, Z. G. Pulverized Polyurethane Foam Particles Reinforced Rigid Polyurethane Foam and Phenolic Foam. J. Appl. Polym. Sci. 2014, 131,39734.

-

- 10. Yu, M. J.; Kwon, T. S.; Bae, Y. H.; Vu, M. C.; Lee, B. C.; Kim, S. R. Effects of Carbon-based Nanofillers on the Structure and Property of Phenolic Foam. Polym. Korea 2018, 42, 133-139.

-

- 11. Shen, H.; Nutt, S. Mechanical Characterization of Short fiber Reinforced Phenolic Foam. Composites: Part A 2003, 34, 899-906.

-

- 12. Rangari, V. K.; Hassan, T. A.; Zhou, Y.; Mahfuz, H.; Jeelani, S.; Prorok, B. C. Cloisite Clay-Infused Phenolic Foam Nanocomposites. J. Appl. Polym. Sci. 2007, 103, 308-314.

-

- 13. Hu, X. M.; Wang, D. M.; Cheng, W. M.; Zhou, G. Effect of Polyethylene Glycol on the Mechanical Property, Microstructure, Thermal Stability, and Flame Resistance of Phenol-Urea-Formaldehyde Foams. J. Mater. Sci. 2014,49, 1556-1565.

-

- 14. Liang, B.; Li, X.; Hu, L.; Bo, C.; Zhou, J.; Zhou, Y. Foaming Resol Resin Modified with Polyhydroxylated Cardanol and Its Application to Phenolic Foams. Industrial Crops and Products 2016,80, 194-196.

-

- 15. Megiatto Jr, J. D.; Ramires, E. C.; Frollini, E. Phenolic Matrices and Sisal fibers Modified with Hydroxy Terminated Polybutadiene Rubber Impact Strength, Water Absorption, and Morphological Aspects of Thermosets and Composites. Industrial Crops and Products 2010,31, 178-184.

-

- 16. Kaynak, C.; Cagatay, O. Rubber Toughening of Phenolic Resin by Using Nitrile Rubber and Amino Silane. Polymer Testing 2006, 25, 296-305.

-

- 17. Xu, W.; Chen, R.; Xu, J.; Wang, G.; Cheng, C.; Yan, H. Preparation and Mechanism of Polyurethane Prepolymer and Boric Acid Co‐Modified Phenolic Foam Composite Mechanicalproperties, Thermal Stability, and Flame Retardant Propertie. Polym. Adv. Technol. 2019, 30, 1738-1750.

-

- 18. Yang, H.; Wang, X.; Yu, B.; Yuan, H.; Song, L.; Hu, Y.; Yuen, R. K. K.; Yeoh, G. H. A Novel Polyurethane Prepolymer as Toughening Agent Preparation, Characterization, and Its Influence on Mechanical and Flame Retardant Properties of Phenolic Foam. J. Appl. Polym. Sci. 2013, 128, 2720-2728.

-

- 19. Ding, H.; Wang, J.; Liu, J.; Xu, Y.; Chen, R.; Wang, C.; Chu, F. Preparation and Properties of a Novel Flame Retardant Polyurethane Quasi-Prepolymer for Toughening Phenolic Foam. J. Appl. Polym. Sci. 2015,132,42424.

-

- 20. Chen, G.; Liu, J.; Zhang, W.; Han, Y.; Zhang, D.; Li, J.; Zhang, S. Lignin-Based Phenolic Foam Reinforced by Poplar Fiber and Isocyanate-Terminated Polyurethane Prepolymer. Polymer 2021, 13, 1068.

-

- 21. Wong, C. S.; Badri, K. H. Chemical Analyses of Palm Kernel Oil-Based Polyurethane Prepolymer. Mater. Sci. Appl. 2012, 3, 78-86.

-

- 22. Ge, T.; Hu, X.; Tang, K.; Wang, D. The Preparation and Properties of Terephthalyl-Alcohol-Modified Phenolic Foam with High Heat Aging Resistance. Polymer 2019, 11, 1267.

-

- 23. Yangfei, C.; Zhiqin, C.; Shaoyi, X.; Hongboa, L. A Novel Thermal Degradation Mechanism of Phenol-Formaldehyde Type Resins. Thermochimica Acta 2008, 476, 39-43.

-

- 24. Shin, H. K.; Lee, S. H. Effect of Catalyst Type and NCO Index on the Synthesis and Thermal Properties of Poly(urethane-iso- cyanurate) Foams. Elastomers and Composites 2018,53, 86-94.

-

- 25. Levchik, S. V.; Weil, E. D. Thermal Decomposition, Combustion and Fire-Retardancy of Polyurethanes-A Review of the Recent Literature. Polym. Int. 2004,53, 1585-1610.

-

- 26. Kordomenos, P. I.; Kresta, J. E.; Frisch, K. C. Thermal Stability of Isocyanate-Based Polymers. 2. Kinetics of the Thermal Dissociation of Model Urethane, Oxazolidone, and Isocyanurate Block Copolymers. Macromolecules 1987, 20, 2077-2083.

-

- 27. Park, Y. G. A Study on Combustion Gases Toxicity Evaluation of Polymeric Material. Fire Sci. Eng. 2001, 15, 7-13.

- 28. Lenz, J.; Pospiech, D.; Paven, M.; Albach, R. W.; Voit, B. Influence of the Catalyst Concentration on the Chemical Structure, the Physical Properties and the Fire Behavior of Rigid Polyisocyanurate Foams. Polym. Degrad. Stab. 2010,177, 109168.

-

- 29. Modesti, M.; Lorenzetti, A. An Experimental Method for Evaluating Isocyanate Conversion and Trimer Formation in Polyisocyanate-Polyurethane Foams. Eur. Polym. J. 2001, 27, 949-954.

-

- 30. Dick, C.; Rosado, E. D.; Eling, B.; Liggat, J. J.; Lindsay, C. I.; Martin, S.C.; Mohammed, M. H.; Seeley, G.; Snape, C. E. The Flammability of Urethane-Modified Polyisocyanurates and Its Relationship to Thermal Degradation Chemistry. Polymer 2001, 42, 913-923.

-

- 31. Lia, J.; Zhanga, A.; Zhanga, S.; Gaoa, Q.; Zhanga, W.; Lia, J. Larch Tannin-Based Rigid Phenolic Foam with High Compressive Strength, Lowfriability, and Low Thermal Conductivity Reinforced by Cork Powder. Composites Part B 2019,156, 368-377.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 266-274

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.266

- Received on Dec 13, 2021

- Revised on Jan 29, 2022

- Accepted on Jan 26, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Sang-Bum Kim

-

Department of Chemical Engineering, Kyonggi University, 154-42, Gwanggyosan-ro, Yeontong-gu, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.