- Experimental and Computer Simulation of Stretch Blow Molding for Carbonated Soft Drink PET Bottle

In Young Woo, Kyung Woo Nam*, Byung Jun Kim**, and Min-Young Lyu†

Department of Mechanical System Design Engineering, Seoul National Univ. of Science & Technology, 232 Gongneung-dong, Nowon-gu, Seoul 01811, Korea

*Samyang Packaging Co., 31 Jongno 33-gil, Jongno-gu, Seoul 03129, Korea

**Halliburton, 300 N Sam Houston Pkwy E, Houston, TX 77032, USA- 탄산음료용 PET병 연신 블로우 성형의 실험 및 컴퓨터 모사

서울과학기술대학교 기계시스템디자인공학과, *㈜삼양패키징, **Halliburton

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Polyethylene terephthalate (PET) bottles for carbonated soft drink are fabricated by stretch blowing of preforms. In this study, the shaping process of pressure-resistant PET bottles by blowing preforms in the stretch blowing process was examined through experiments. Then, the thickness distribution and the stretch ratio for each location of the blown bottle were measured. Computer simulation of the stretch blow molding of the pressure-resistant bottle was performed by applying the preform and process conditions used in the experiment. In the simulation, the thickness and stretch ratio distributions of the blown bottle, the mold contact point of preform during blowing process, and the blowing path by location of preform were compared according to the physical properties of PET. Finally, the thickness distribution, stretch ratio of the blown bottle were compared through experiment and simulation.

탄산음료병용의 polyethylene terephthalate(PET)병은 프리폼의 연신 블로우로 성형된다. 본 연구에서는 실험을 통해 연신 블로우 공정에서 프리폼이 블로잉 되어 내압 PET병이 성형되는 과정을 파악하였다. 그리고 병의 위치별 두께 분포와 연신비를 측정하였다. 실험에서 사용한 프리폼과 공정 조건을 적용하여 내압병의 연신 블로우 성형을 컴퓨터 해석하였다. 해석에서는 PET의 물성에 따라 성형된 병의 두께 및 연신비 분포, 프리폼의 금형 접촉 시점, 프리폼 위치별 성형경로를 비교하였다. 그리고 실험과 해석의 두께분포, 연신비를 비교하였다.

The shaping process of pressure-resistant polyethylene terephthalate (PET) bottles by blowing preforms in the stretch blowing process was examined through experiment and simulation. Thickness and stretch ratio of blown bottle were measured and compared with simulation result. The mold contact point of preform during blowing process and the blowing path by location of preform were discussed through simulation.

Keywords: polyethylene terephthalate bottle, stretch blow molding, computer simulation, thickness distribution, stretch ratio.

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

Polyethylene terephthalate(PET)병은 충전된 음료의 종류에 따라 상압병, 내열병, 내압병, 내열압병으로 나뉜다. 그 중 내압병은 탄산음료용 병으로 음료의 압력에 견딜 수 있게 설계 되어야한다. 최초의 내압병은 1978년에 도입된 반구형의 바닥을 가진 병으로, 병을 바닥에 세우기 위해 베이스컵(base cup)이라고 하는 부가적인 부품의 접착이 필요했다. 그러나 비용과 재활용 측면에서 일체형 병의 개발이 요구되었다. 그 결과 내압병은 1980년대 중반부터 꽃잎 모양을 가진 페탈로이드(petaloid) 디자인을 가진 일체형 병으로 대체되었다.1,2

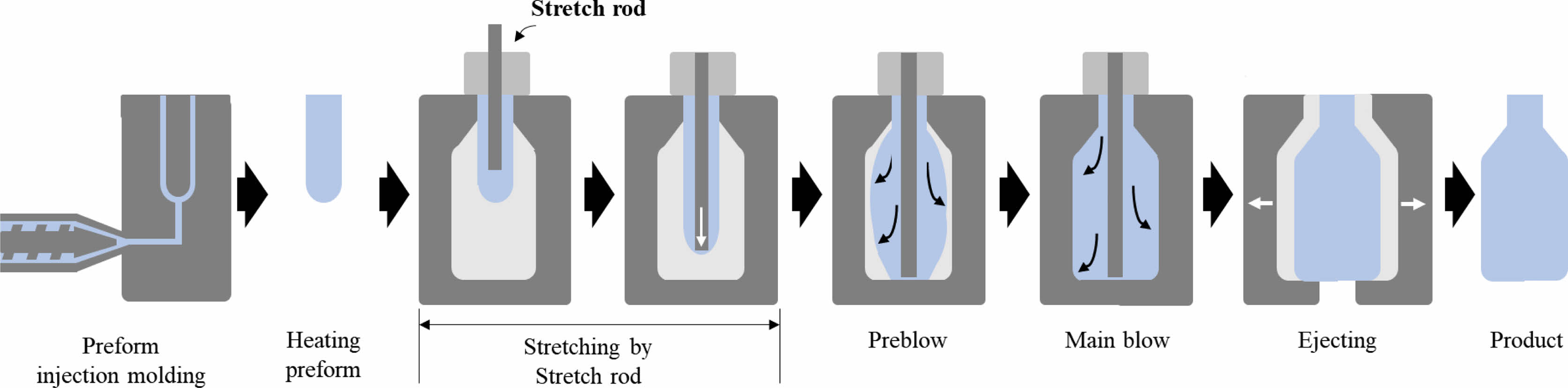

PET병은 Figure 1과 같이 사출 연신 블로우 성형 공정으로 제작된다. 먼저 펠렛 상태의 건조된 PET수지를 용융시켜 사출성형 공정으로 프리폼(preform)을 제작한다. 이후 프리폼은 유리전이온도 이상으로 가열되어 블로우 금형에 투입된다. 압력에 의한 프리폼의 블로우는 축방향보다 횡방향으로 연신이 쉽게 이루어지기 때문에 스트레치 로드(stretch rod)에 의한 축방향 연신이 필요하다.3

PET병의 불균일한 두께 분포는 응력집중에 의한 PET병의 강성 저하의 원인이 되므로 균일한 두께는 PET병의 품질을 결정하는 중요한 요소이다. 특히 내압병에서 페탈로이드의 복잡한 형상은 불균일한 두께를 야기한다.1 PET병의 두께에 영향을 주는 공정변수는 사출공정에서 프리폼 형상, 연신 블로우 공정에서 스트레치 로드의 연신 속도 및 연신량, 블로우 시간 및 압력, 프리폼의 가열온도 등 매우 다양하다. PET병의 성형공정을 개선하기 위한 실험적 방법 및 성형해석 연구가 진행되어왔다.4-11 그러나 기존의 PET병의 성형 해석 연구는 다양한 성형조건을 고려하지 못하고 성형 시간에 따른 프리폼 형상의 변화와 두께분포 관찰에만 국한되어 있다. 또한 실험과 해석을 병행한 연구에서 해석의 신뢰도를 검증하기 위한 방법으로 실험의 두께분포만 비교되었으며, 특히 연신비에 대한 연구는 미진하다.

본 연구에서는 상용 내압병의 사출 연신 블로우 성형 실험을 수행하여 PET병의 성형성을 분석하였다. 연신, 프리 블로우(preblow), 주 블로우(main blow) 직후의 프리폼 형상을 관찰하였다. 또한 프리 블로우 압력 크기를 조절하여 병이 성형되는 과정을 자세하게 분석하였다. 성형된 내압병용 PET병의 위치별 두께를 측정하였으며 연신비를 파악하였다. 그리고 연신 블로우 해석을 수행하여 두께분포, 연신비를 실험과 비교하였다.

|

Figure 1 Schematic drawings of injection stretch blow molding for carbonated soft drink (CSD) PET bottle |

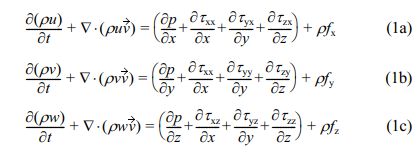

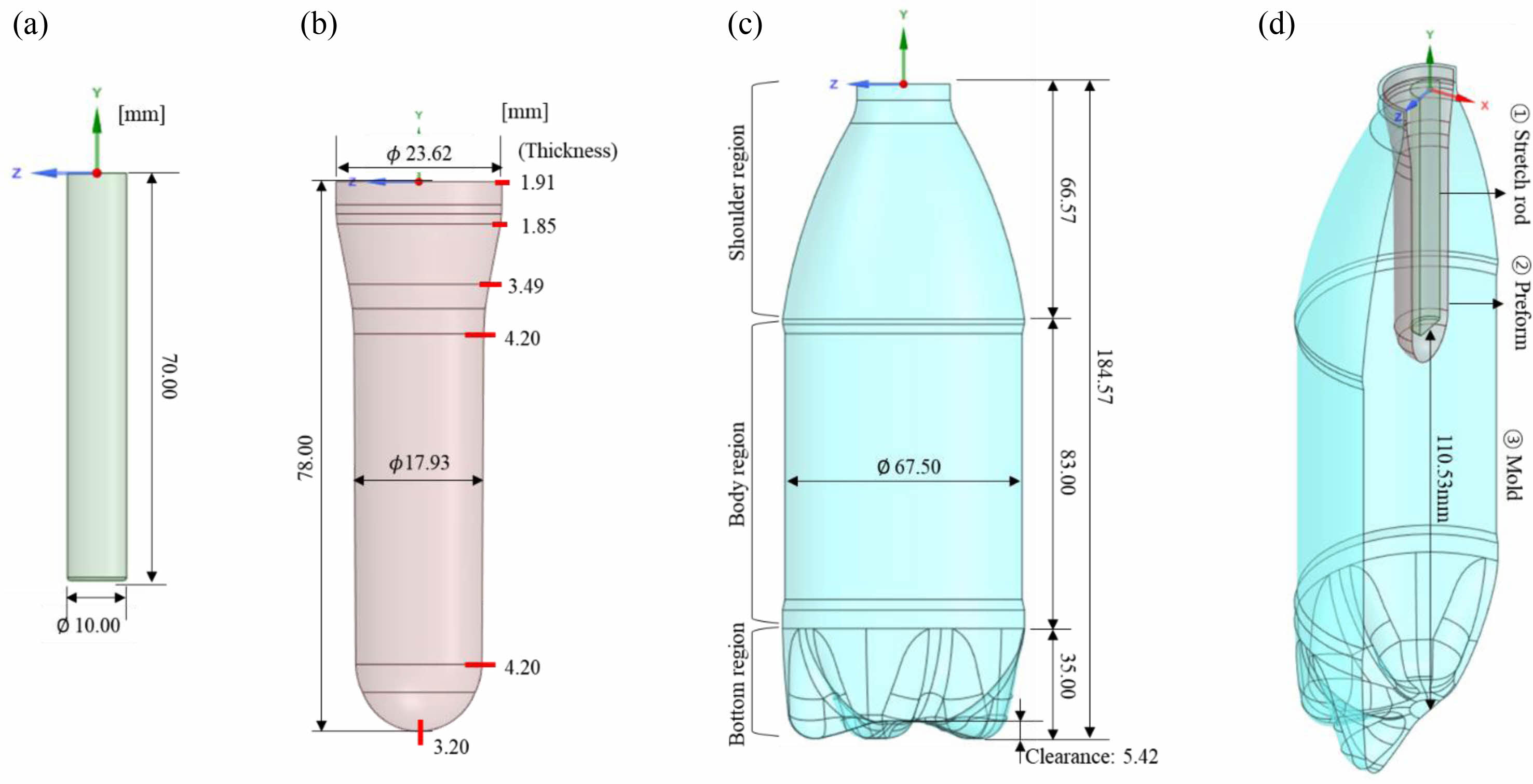

연구모델 및 소재. 본 실험에 사용된 프리폼과 블로우 금형은 500 mL 내압병으로 형상과 치수가 Figure 2에 나타나 있다. 해당 모델에서 프리폼과 병의 길이 비는 1:2.32이며, 직경 비는 1:3.82이다. 프리폼은 PET(Lotte Chemical사의 PET Cool, S. Korea)로 사출성형으로 제작되었다. 프리폼 사출에 사용된 PET수지의 밀도는 1.40 cm3/g이며 유리전이온도(Tg)는 80.66 oC, 용융온도는 246.04 oC이다. Rheometer(TA Instruments사의 ARES-G2, USA)를 사용하여 280, 295, 310 oC 온도에서 측정한 소재의 전단점도가 Figure 3에 나타나 있다.

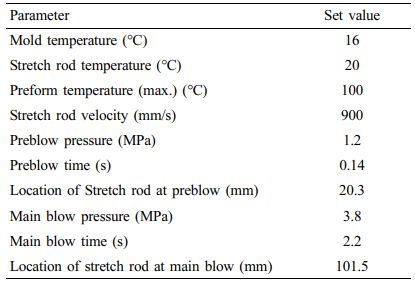

프리폼 사출 및 연신 블로우 성형 조건. 프리폼 제작에 사용한 사출성형기는 Husky사(Canada)의 SX600PET으로, 최대 형체력은 600 ton이고 스크류 직경은 120 mm이다. 사출온도는 285 oC이며 투명 프리폼을 얻기 위해 냉각수 온도는 16 oC로 선정하였다. 사출성형으로 제작된 프리폼을 이용하여 연신 블로우 성형을 수행하였다. 사용된 블로우 성형기는 Pisko사(Japan)의 PB01S이다. PET병을 위한 연신 블로우 성형 공정 조건이 Table 1에 나타나 있다.

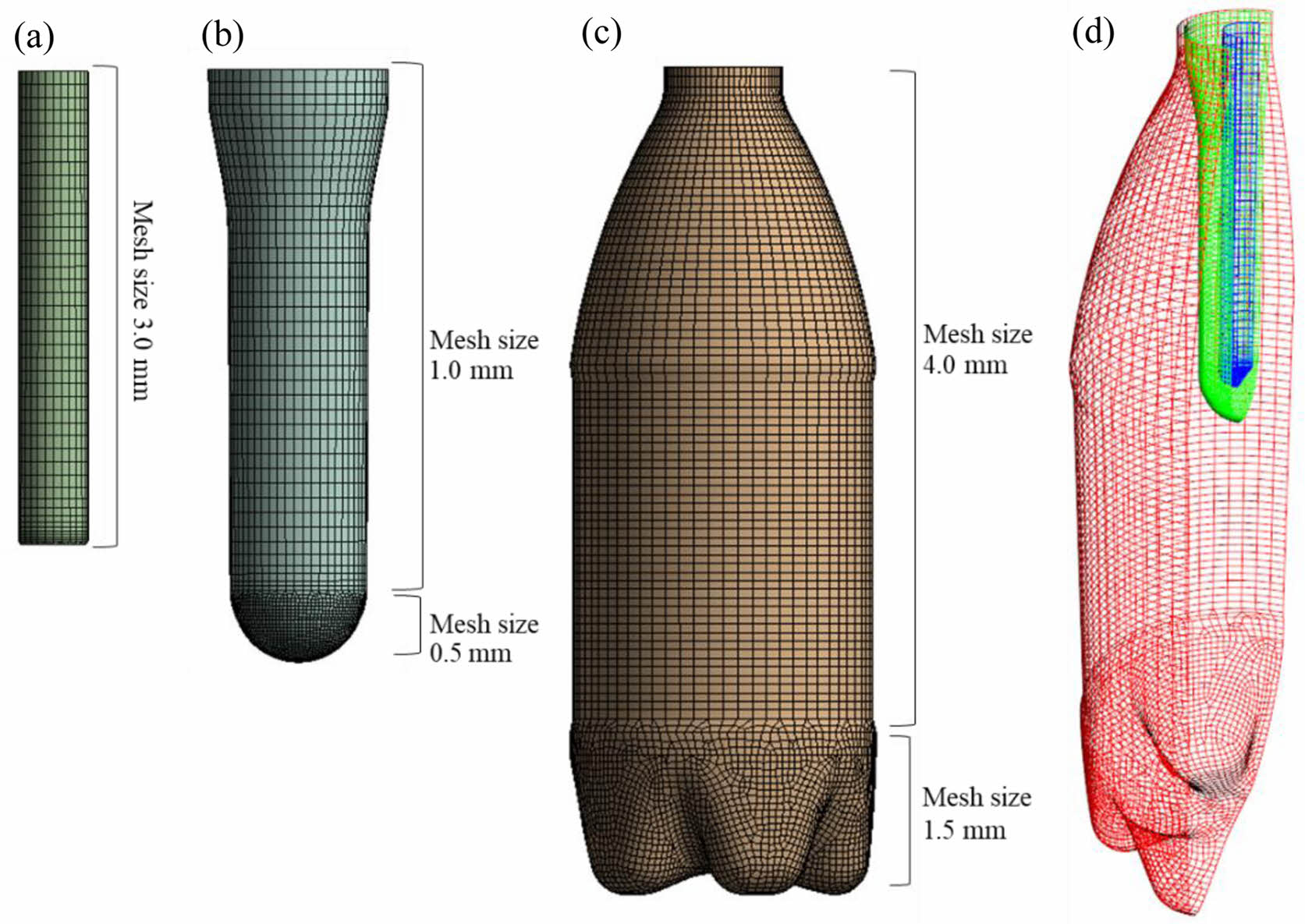

해석모델. Figure 4에 연신 블로우 해석을 위한 부품들의 모델이 나타나 있다. 스트레치 로드, 프리폼, 금형으로 이루어져 있다. 스트레치 로드는 지름이 10 mm이고 실제 길이가 935 mm이나 프리폼 안쪽에 속한 길이 70 mm로 모델링하였다. 프리폼의 네크부는 블로우 성형이 이루어지지 않는 영역이어서 프리폼과 몰드의 해석 모델에서는 네크부를 제외하고 모델링하였다. 3D 쉘(shell)로 모델링한 프리폼에서 위치별 두께를 램프함수(ramp function)로 부여하였다.

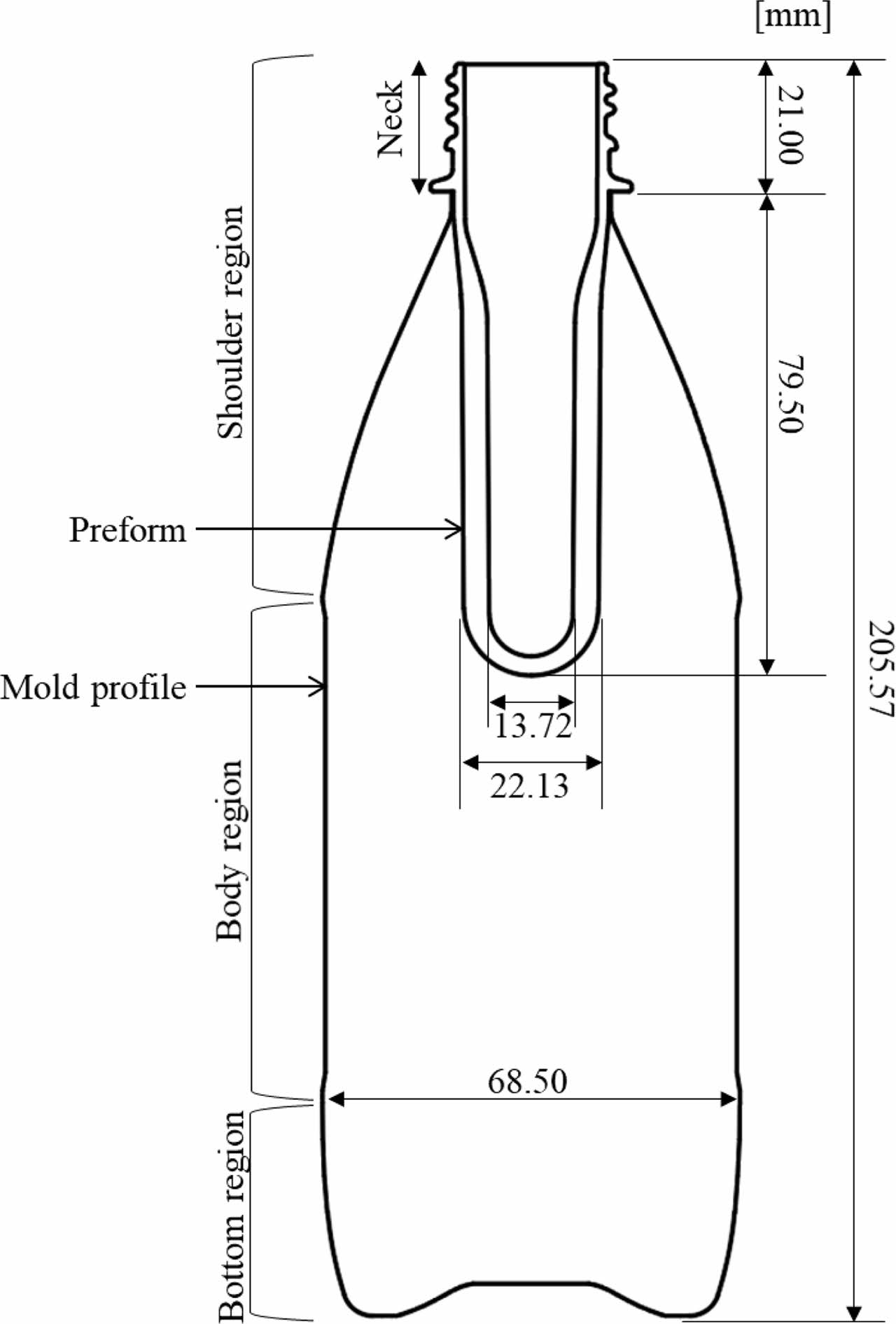

재료모델 및 지배방정식. 해석에서는 프리폼의 블로우 해석을 위해 비압축성 등온, 뉴턴유체를 가정하였다. 고분자 용융체의 운동방정식(equation of motion)은 식 (1)과 같이 표현된다.12-14

여기서 u, v, w는 각각 x, y, z 방향의 속도이고, ρ는 밀도, fx, fy , fz는 각 방향으로 체력(body force)이다. τ는 부가 응력(extra stress)로 총 응력(total stress, σ)과의 관계는 식 (2)과 같다.

p 는 정수압(hydrostatic pressure)이고 I는 단위 텐서(unit tensor)이다. 뉴턴 유체에서 부가응력은 식 (3)와 같이 표현된다.

여기서 η 는 점도이다. D는 변형률 텐서(deformation rate tensor)이며, 2D는 전단 변형률(shear rate)과 같다.

가열된 프리폼의 최대 온도는 100 oC로 용융상태가 아니기 때문에 이때의 점도를 측정하는 것은 불가능하다. 따라서 해석에 필요한 점도를 선정하기 위해 용수철과 감쇠기를 선형적으로 연결한 맥스웰(Maxwell) 점탄성 모델을 참고하였다.15 맥스웰 모델에서 점도와 이완시간(λ), 탄성계수(E)와의 관계는 식 (4)와 같이 정의된다.16

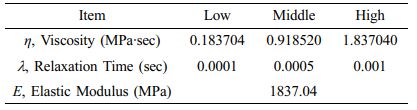

본 연구에서는 다양한 물성에 따른 해석을 위해 이완시간을 0.0001, 0.0005, 0.001초로 선정하였으며, PET의 탄성계수를 고려하면 점도는 Table 2와 같다.

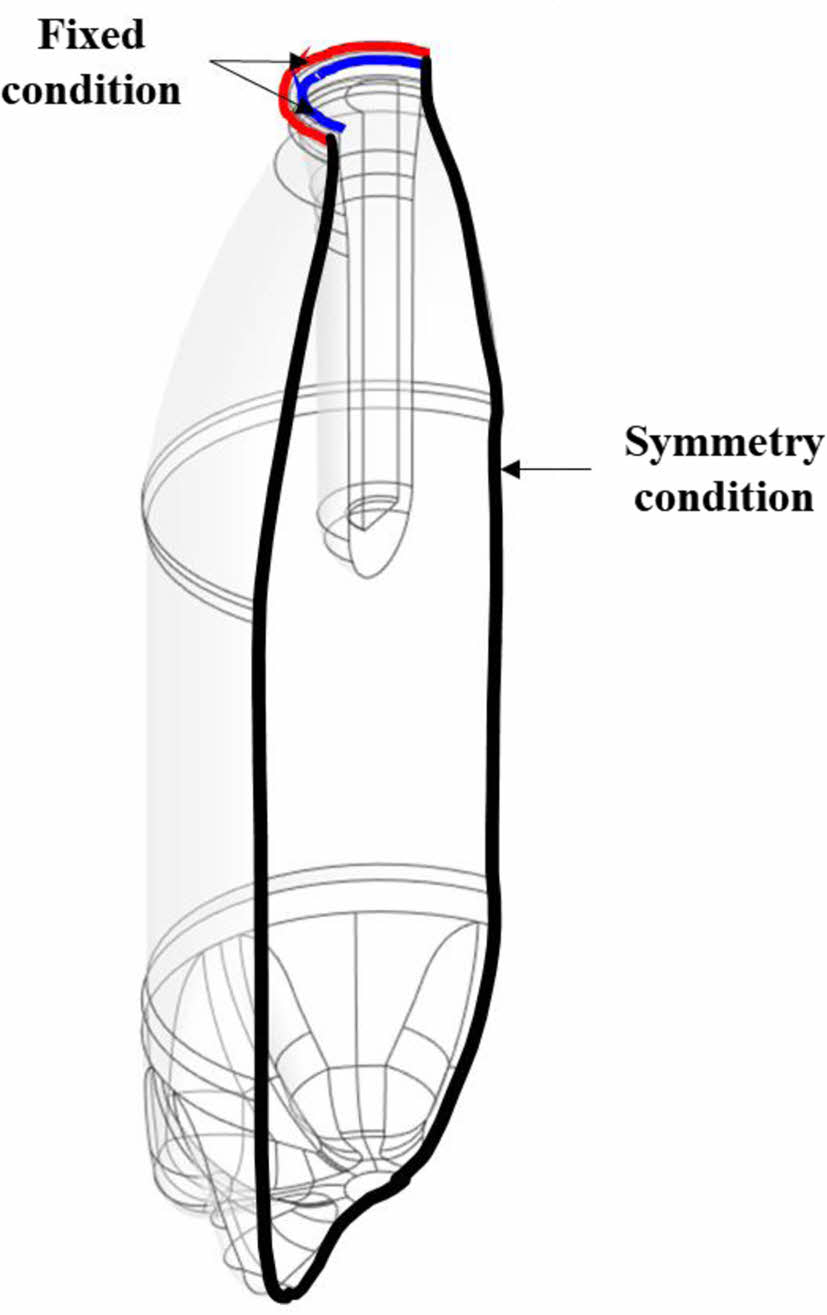

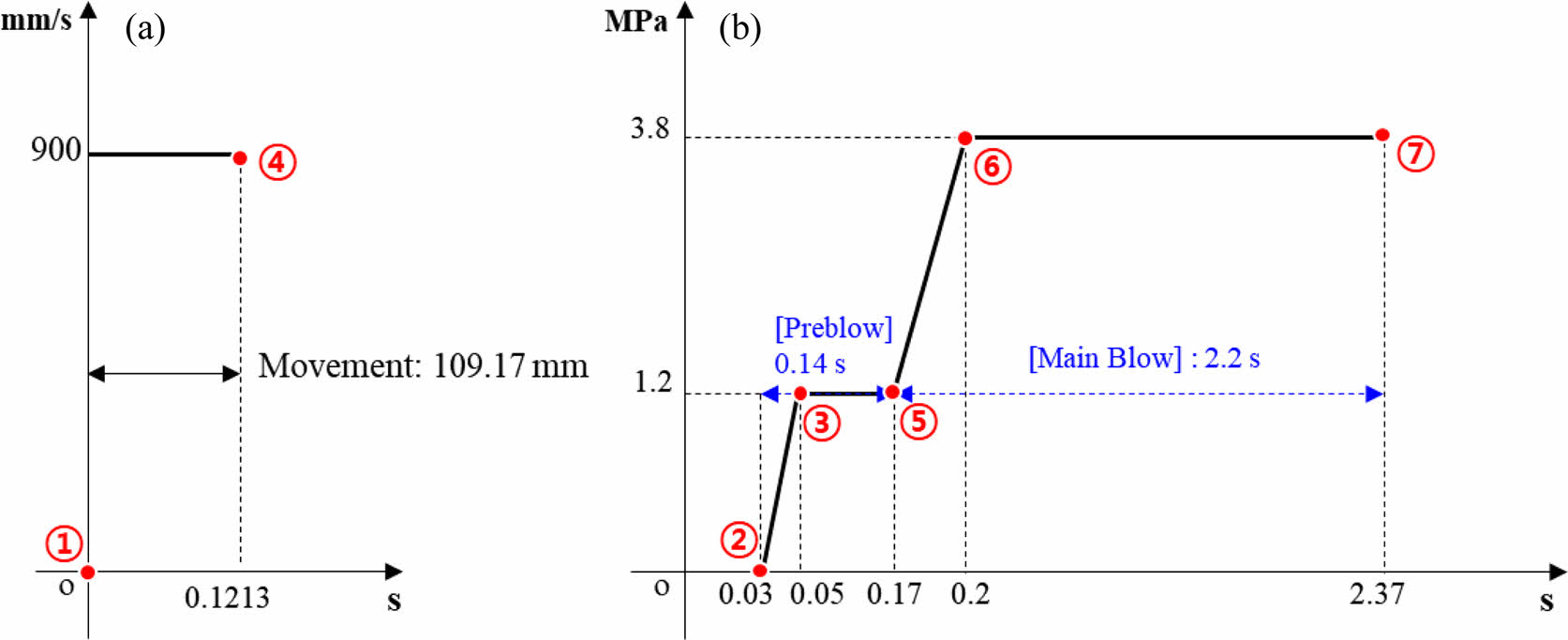

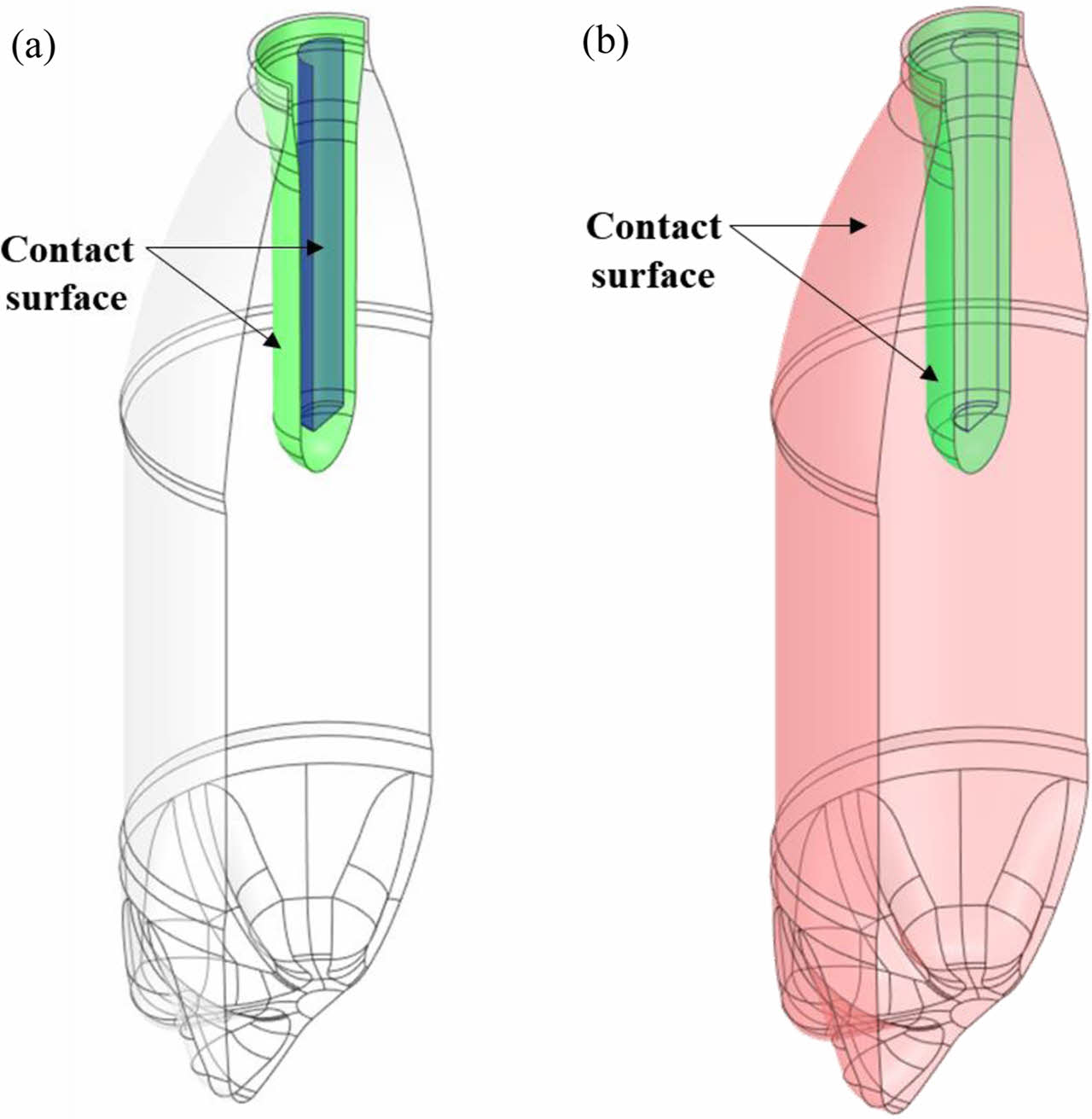

경계조건 및 해석조건. 본 해석에서는 상용 CFD 프로그램인 Polyflow(Ansys사)를 사용하여 연신 블로우 성형을 모사하였다. 해석을 위한 경계조건은 실제 공정조건과 같게 설정하였다. Figure 5의 (a)는 시간에 따른 스트레치 로드의 이동 속도이며 (b)는 프리폼에 적용되는 시간에 따른 블로우 압력이다. Figure 5의 (a), (b)에 ①-⑦로 표시한 것은 시간대별 공정 순서이다. 스트레치 로드는 900 mm/s의 속도로 0.1213초 동안 축방향으로 109.17 mm 이동한다. 프리폼이 스트레치 로드에 의해 20.246 mm 연신된 시점(②)에서 프리블로우(preblow)가 1.2 MPa의 압력으로 0.14초 적용된다. 이후 3.8 MPa의 주 블로우(main blow) 압력이 2.2초가 적용되며 (⑤-⑦) 해석은 완료된다. 경계조건은 Figure 6과 같이 프리폼과 금형이 접촉되는 부분에는 고정조건을 부여하고 반쪽을 해석하기 위해 대칭조건을 적용하였다. 연신 블로우 성형에서는 프리폼과 스트레치 로드, 프리폼과 금형의 접촉이 발생한다. Figure 7에는 해석을 위한 접촉 상태를 보여준다. Figure 8은 해석을 위한 초기 메시(mesh)로 9,354의 요소로 구성되어 있다. 프리폼은 연신 및 블로우로 인해 표면적이 급격히 증가하면서 메시의 크기도 커진다. 따라서 해석의 수렴성과 정확도를 위해서 프리폼에 Lagrangian 리메싱(remeshing) 방법을 사용하였으며, 금형과의 접촉에서는 적응 리메싱(adaptive meshing)을 사용하였다.

|

Figure 2 Dimensions of preform and mold for bottle |

|

Figure 3 Shear viscosity of PET for injection molding of preform. |

|

Figure 4 Modeling for simulation: (a) stretch rod; (b) preform, (c) mold; (d) assembled model |

|

Figure 5 Movement of stretch rod and blowing condition for stretch blow molding: (a) movement of stretch rod; (b) blow pressure. |

|

Figure 6 Boundary conditions for simulation. |

|

Figure 7 Contact condition for simulation: (a) contact surface between stretch rod and preform; (b) contact surface between preform and mold. |

|

Figure 8 Mesh for simulation: (a) stretch rod; (b) preform; (c) mold; (d) assembled model. |

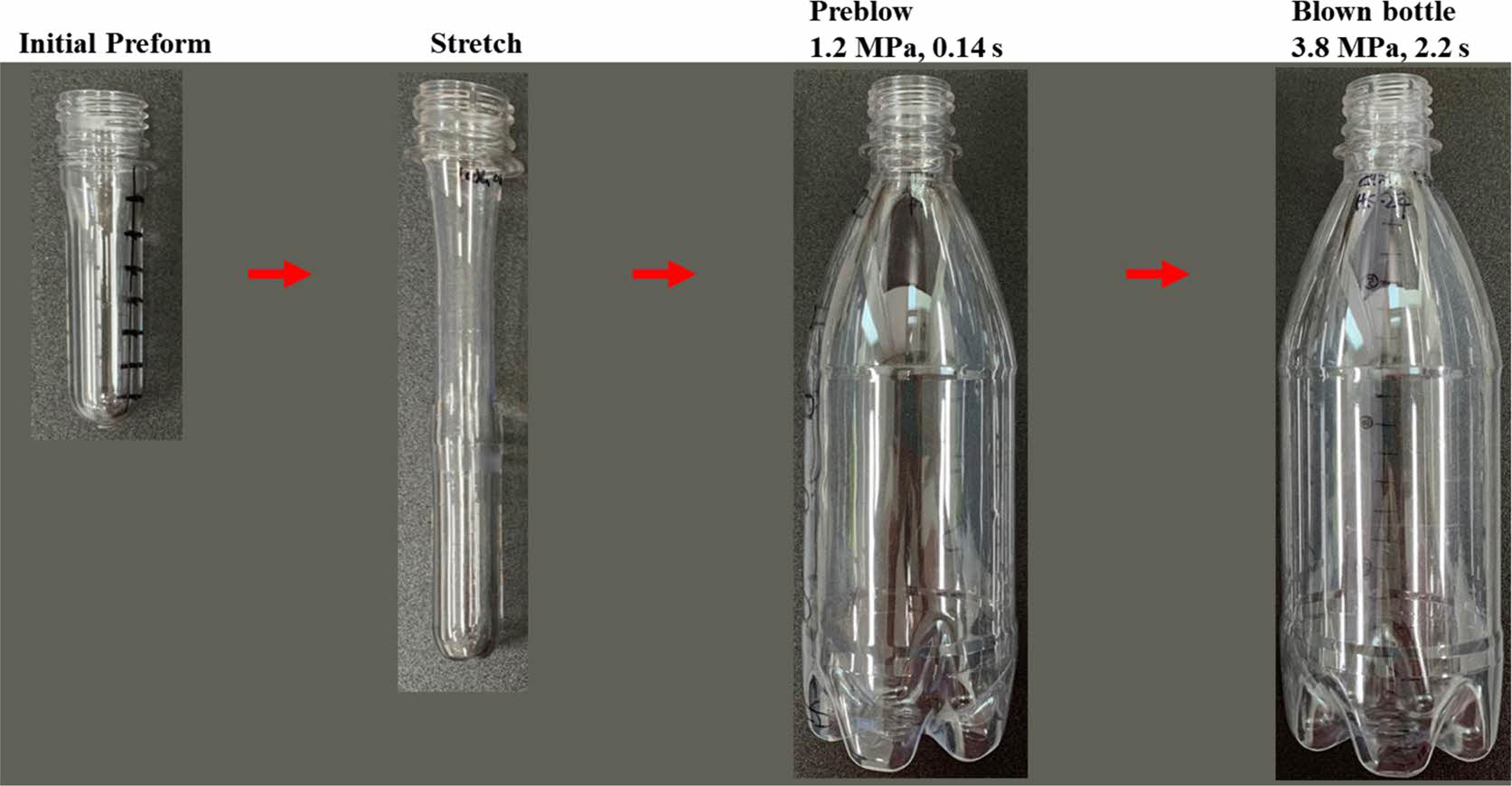

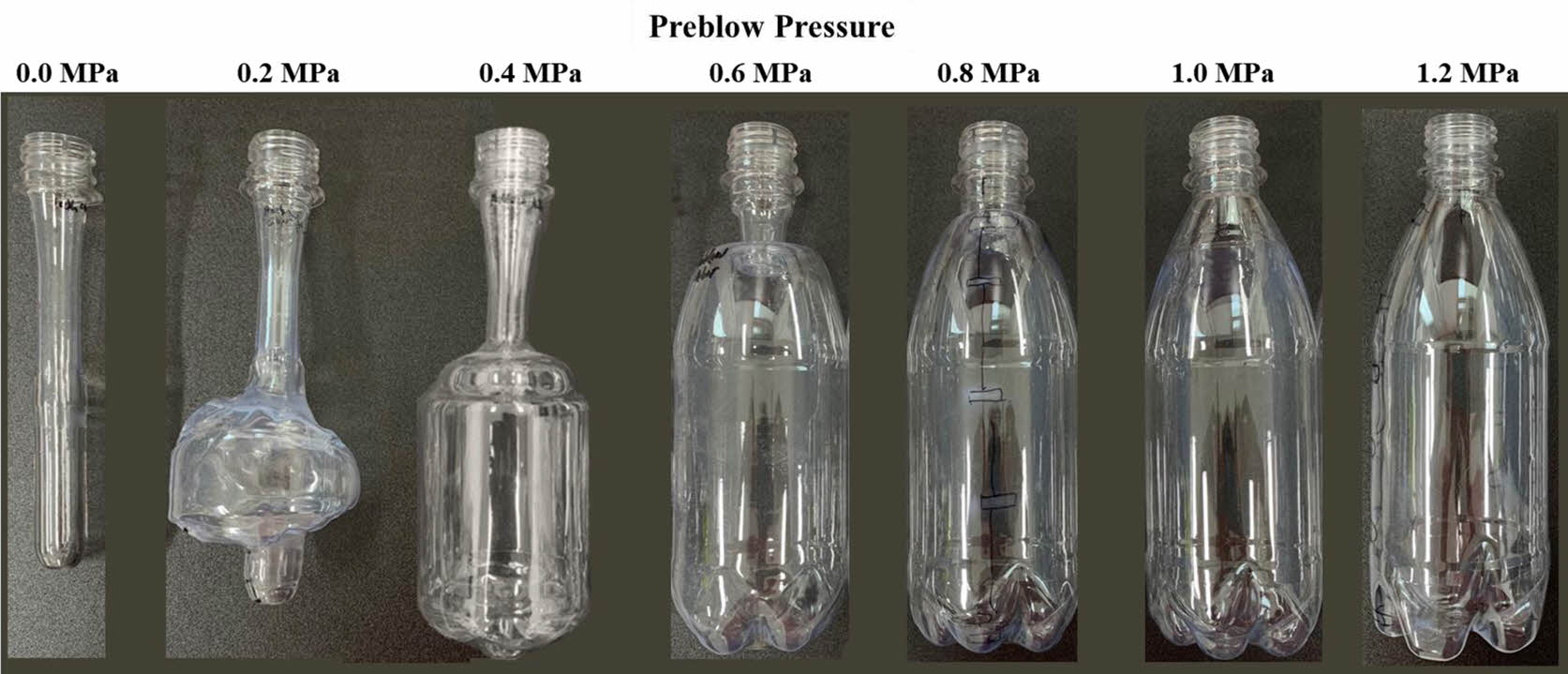

연신블로우 성형 실험 결과. Figure 9에 프리폼, 연신된 프리폼, 프리 블로우 직후, 주 블로우 직후 즉 공정 완료 후의 프리폼 변형 형상이 나타나 있다. 스트레치 로드 하강으로 인한 스트레치 단계에서 프리폼 상단의 두께가 얇은 부분이 먼저 연신되는 것을 볼 수 있다. 프리 블로우 단계에서 병의 형상이 대부분 이루어지며, 주 블로우 단계에서 네크 근처 부분과 바닥부의 발(foot) 부분이 완성되면서 PET병이 완성된다. 프리 블로우 과정을 자세히 관찰하기 위해 압력의 크기를 0, 0.2, 0.4, 0.6, 0.8, 1.0, 1.2 MPa로 변화시키며 각각의 프리 블로우 압력 직후 프리폼의 형상 변화를 관찰하였다. Figure 10에 프리 블로우 과정 중 압력에 따른 프리폼의 변형 형상이 나타나 있다. 프리폼의 두꺼운 부분부터 부풀기 시작하며 바닥 및 네크 방향으로 확장된다. 프리폼의 바닥부분은 낮은 온도의 스트레치 로드와 접촉하면서 온도가 낮아져 블로잉이 나중에 이루어진다. PET와 같은 결정성 수지는 유리전이온도와 결정화온도 사이에서 연신시킬 경우 분자배향과 연신에 의한 결정화도 증가로 인해 기계적 특성이 증가한다.17-19 따라서 프리폼이 스트레치 로드에 의해 연신된 프리폼의 상단 부분은 연신에 의해 얇아졌지만 강성이 크다. 이러한 이유로 프리폼의 두꺼운 부분 즉, 연신이 되지않은 부분은 강성이 약해 먼저 부풀기 시작한다.

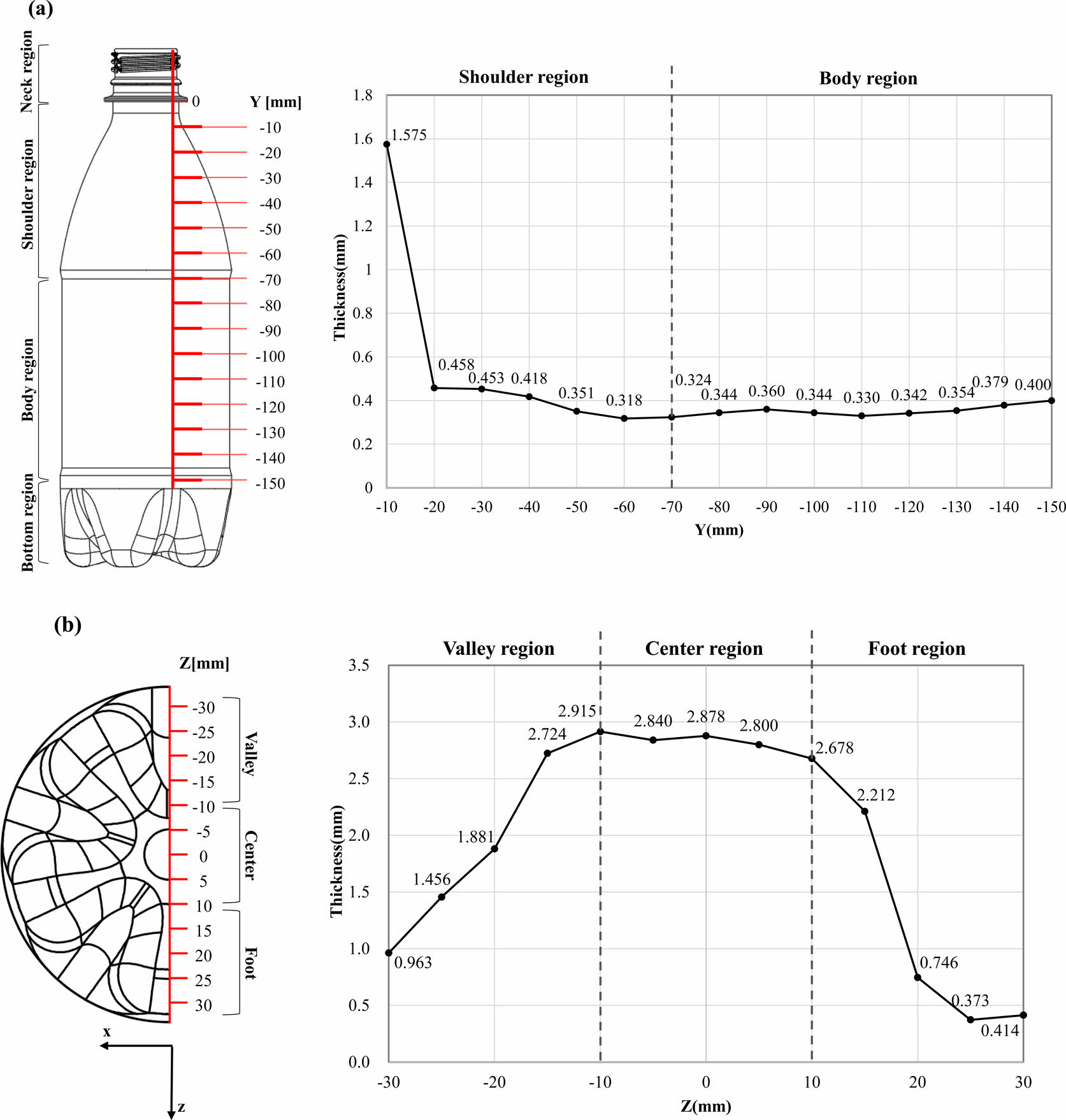

성형된 병의 어깨부와 몸통부를 높이방향 10 mm 간격으로 두께 측정기(Panametrics사의 Magna-Mike 8500, USA)로 두께를 측정하였다. 굴곡진 바닥부는 반지름방향 5 mm 간격으로 외측 마이크로미터(Mitutoyo사의 293시리즈)를 사용하였다. 성형된 PET병의 두께 측정 위치와 두께 분포가 Figure 11에 나타나 있다. 어깨부의 가장 윗부분에서 두꺼운 두께를 보이며 급격히 감소하며 그 이하에서 비교적 균일한 두께를 보인다. 바닥부는 중앙이 가장 두꺼우며, 중앙에서 골(valley)과 발로 갈수록 두께는 감소한다. 골이 발보다 더 두꺼운 두께를 가진다.

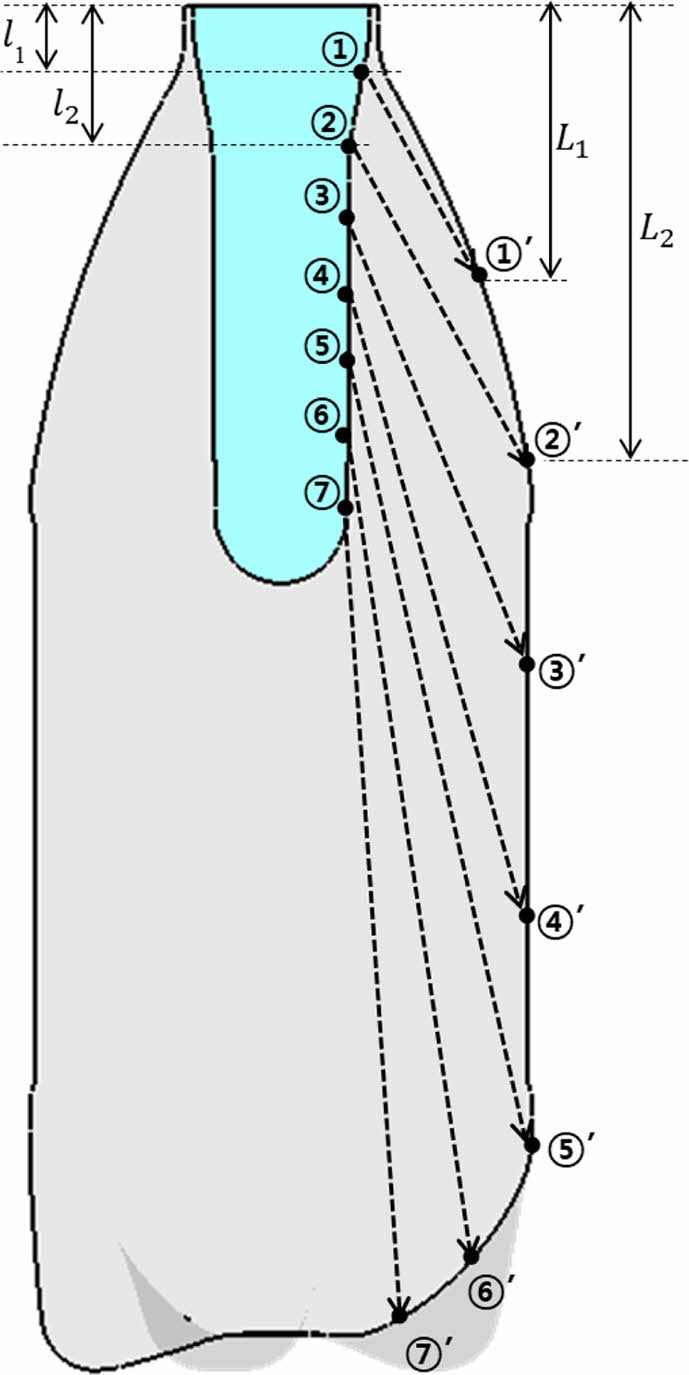

그리고 프리폼의 네크로부터 길이방향 10 mm 간격으로 7지점의 눈금을 표시하여 연신 블로우 성형시 변경된 눈금 위치를 관찰하였다. Figure 12은 프리폼의 위치별 성형 경로를 도식적으로 나타낸 것이다. 위치별 경로를 이동을 이용하여 PET병 성형의 연신비를 식 (5)과 같이 계산하였다.

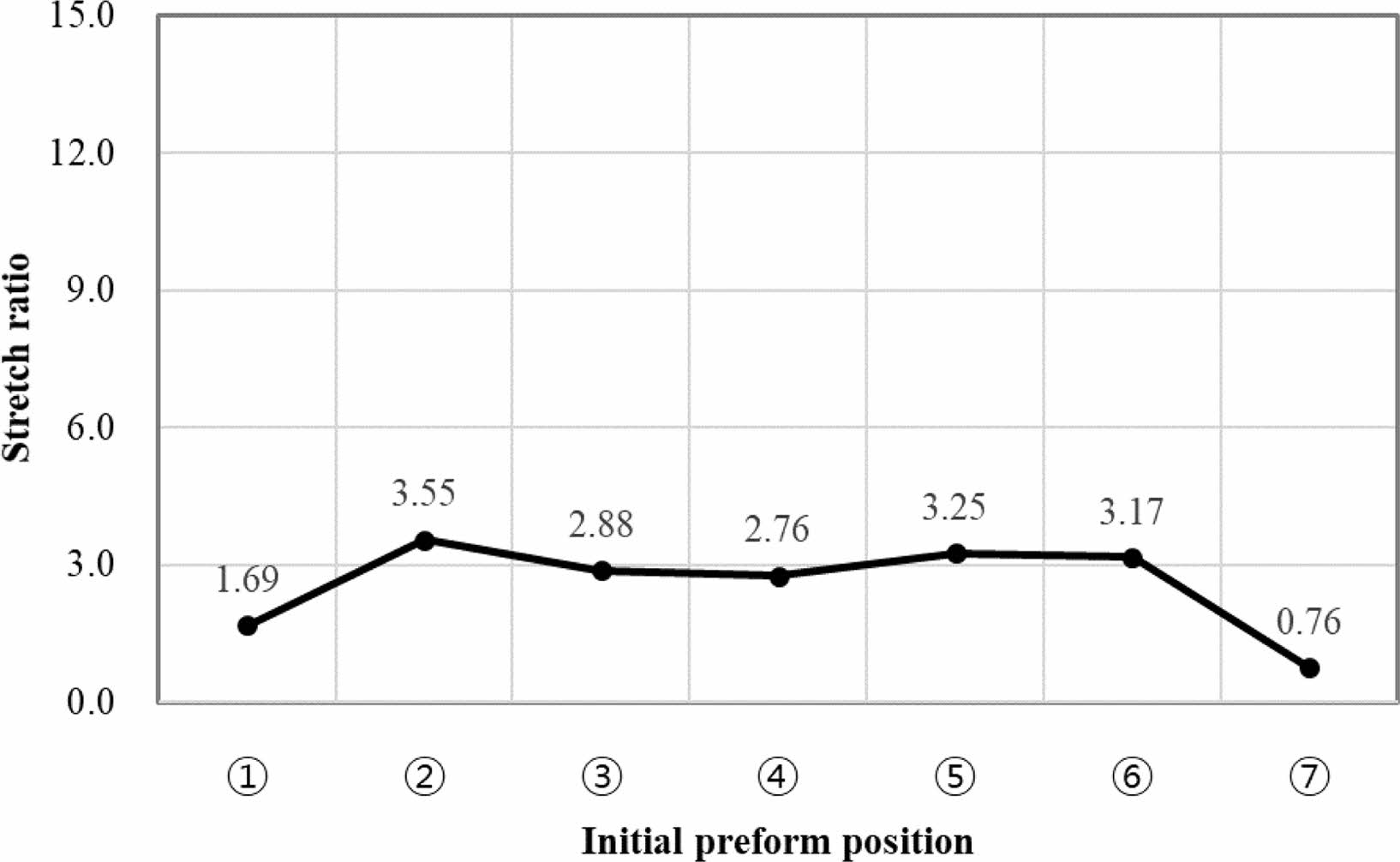

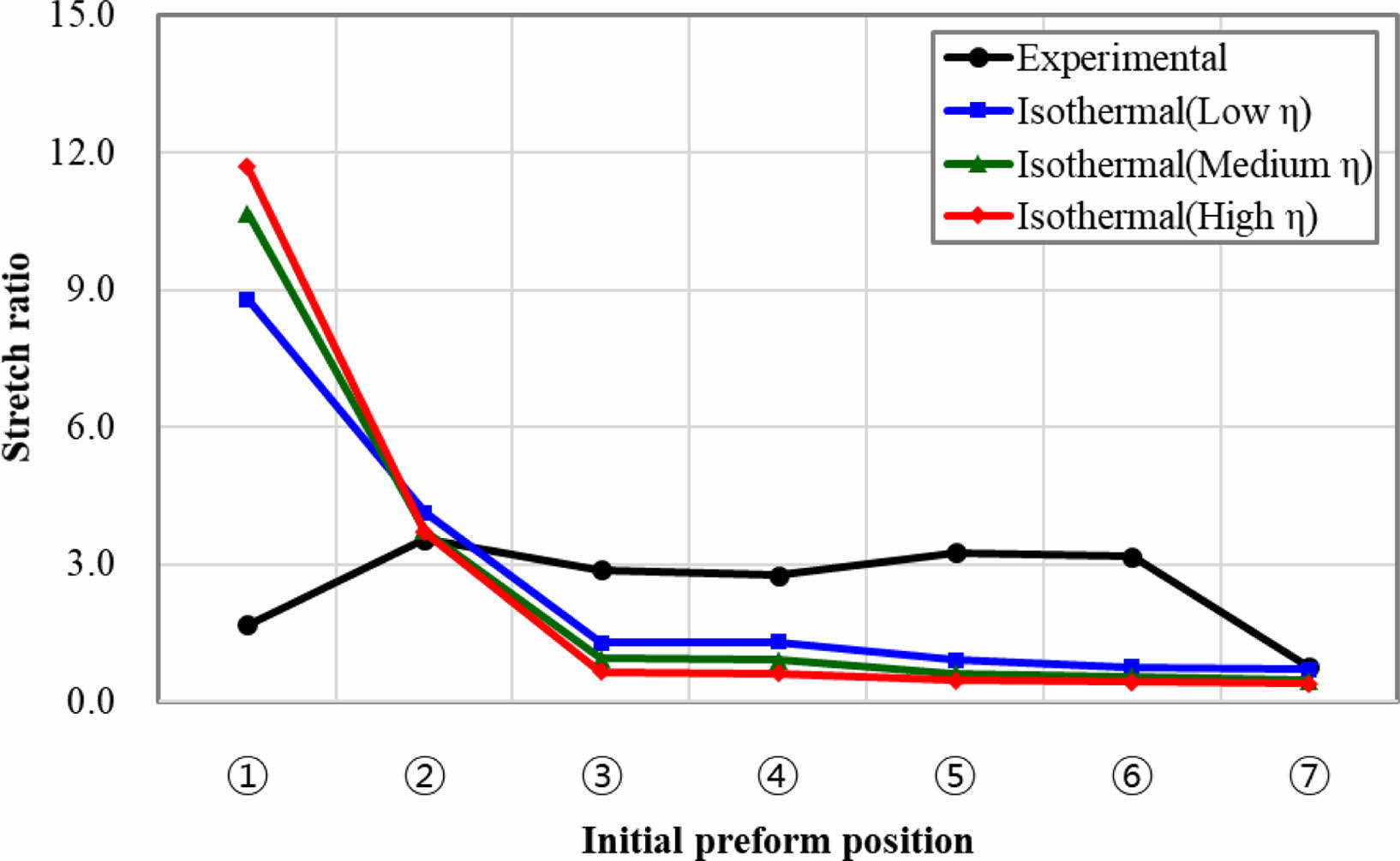

Figure 13에 프리폼이 PET병으로 연신되는 연신비가 나타나 있다. 프리폼 위치 ②-⑥에서 연신이 균일하게 일어났으며, 프리폼 위치 ①과 ⑦에서는 연신이 가장 적게 나타났다.

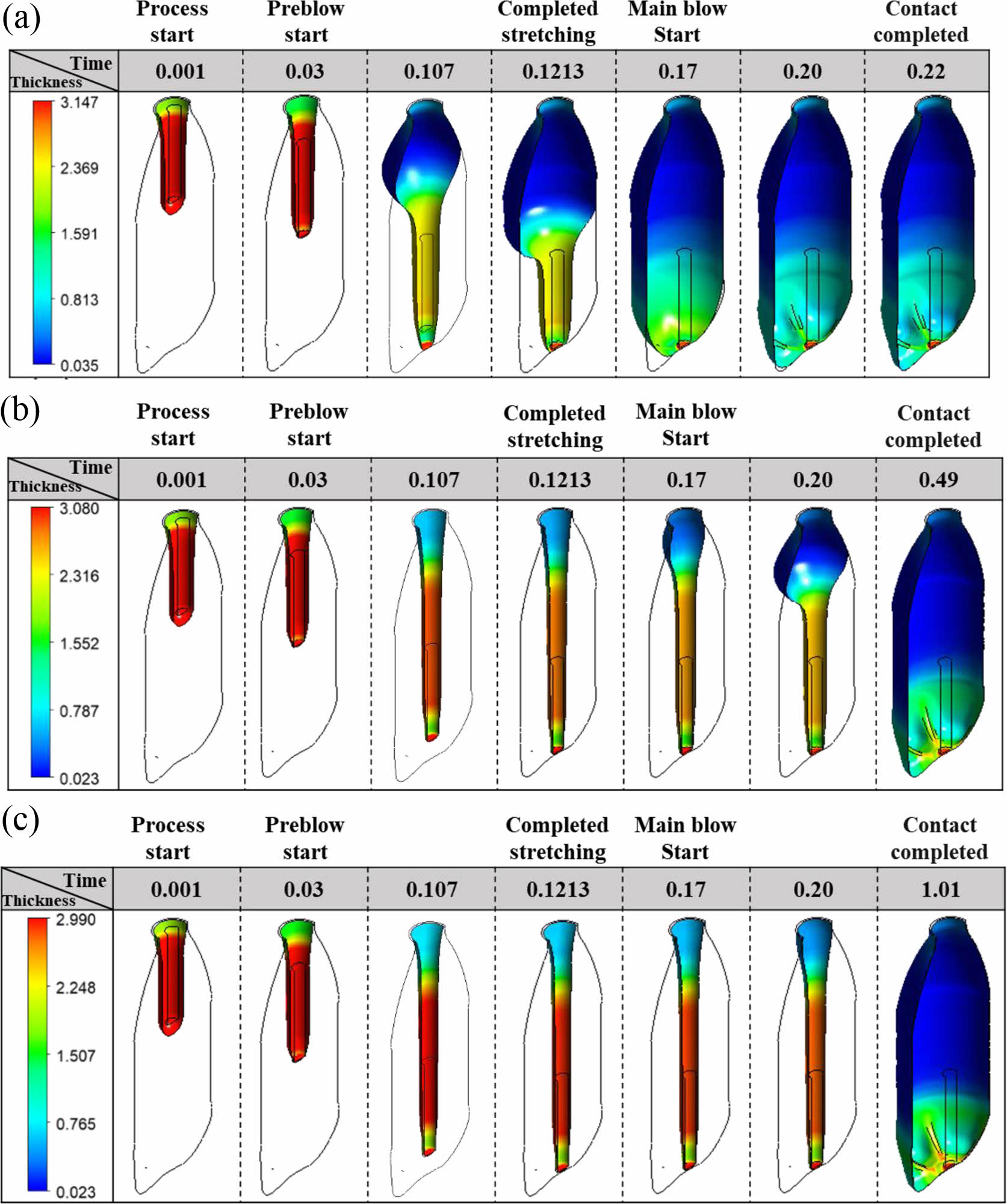

해석결과 및 분석. Figure 14에 세 가지 다른 점도를 갖는 프리폼의 주요 공정 단계별 블로잉 현상 및 두께분포 변화를 비교하였다. 세 가지 점도의 프리폼 모두 프리폼에서 두께가 가장 얇은 네크 근처에서 스트레치 로드에 의한 연신이 먼저 이루어진다. 블로잉은 어깨부에서 몸통부, 바닥부로 순차적으로 이루어진다. 스트레치 로드에 의한 연신 중 저점도 프리폼만 프리 블로우 압력으로 팽창하는 모습을 보인다(Figure 14(a)). 점도가 낮을수록 성형이 쉬워 프리 블로우에서도 성형이 시작되고 주 블로우에서 성형이 완성된다. 프리폼 점도별 블로우가 완성되는 즉, 프리폼이 팽창하여 금형의 벽면에 안착되는 시점을 보면 저점도, 중점도, 고점도에서 각각 0.22, 0.49, 1.01초로 나타났다. 프리폼의 강성이 클수록 성형이 더디게 일어남을 알 수 있다.

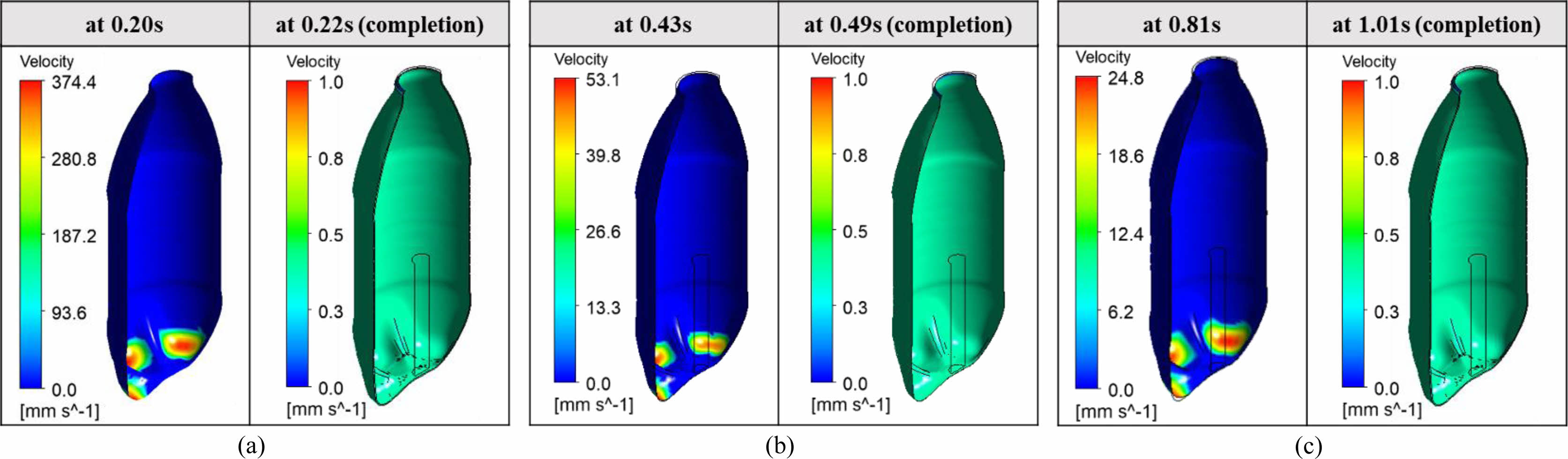

Figure 15는 프리폼의 블로잉이 완성되어가는 단계에서 속도분포의 변화를 보여준다. 프리폼이 팽창하여 금형에 완전히 안착하는 시점은 블로잉되는 속도가 1 mm/s 이하로 줄어드는 시점으로 판단하였다. 해석에서 블로우 압력이 지속되는 한 미세한 속도가 남아있기 때문에 블로잉되는 속도는 완전한 0으로 감소하지 않는다. 세 가지 점도의 모든 프리폼은 금형 바닥부의 발 부분에서 가장 늦게 접촉이 완료되었다. 이렇게 가장 늦게 안착되는 부분에 공기가 모이면 미성형이 발생할 수 있으므로 금형에서 공기 빼기가 중요할 것으로 판단된다.

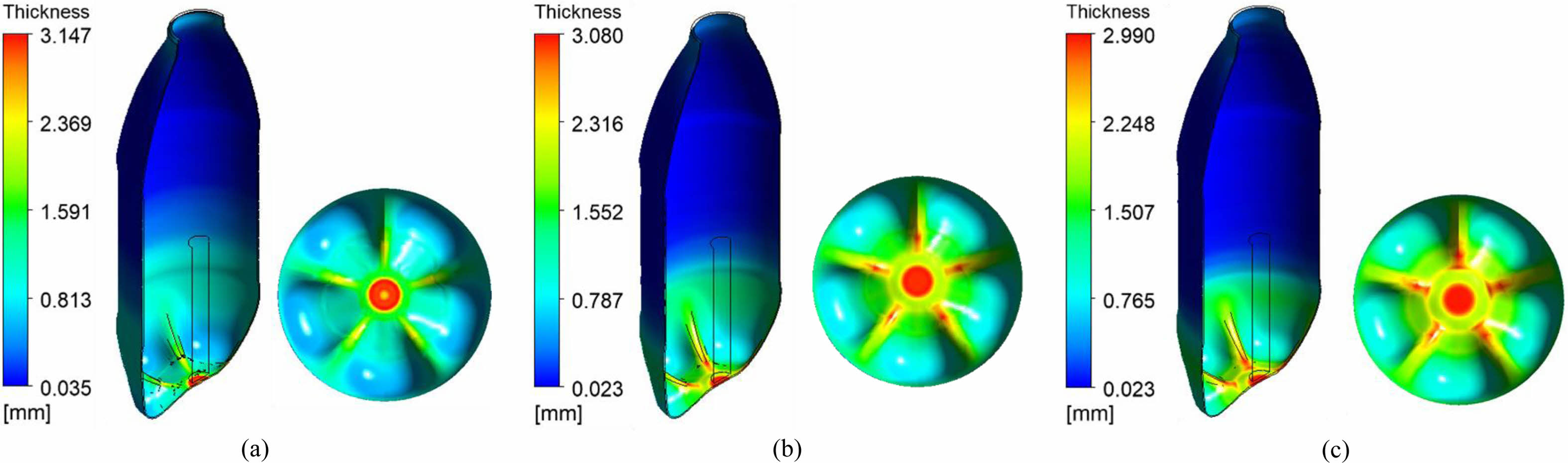

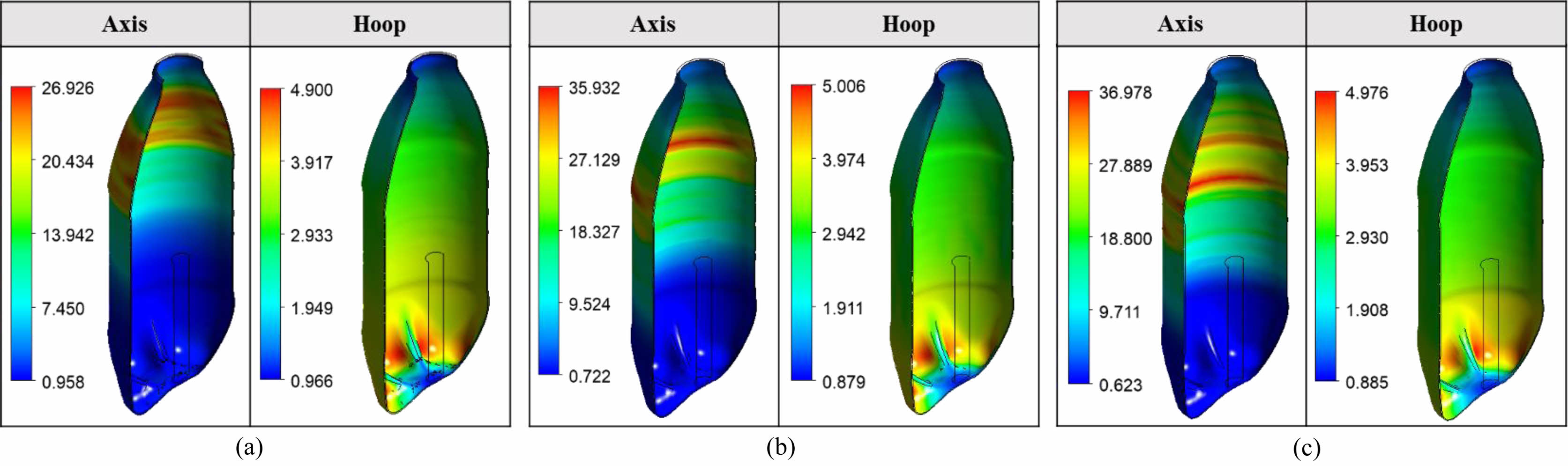

Figure 16에 세 가지 점도를 가진 병의 최종 두께 분포가 나타나있다. 소재의 점도에 관계없이 병의 어깨부에서 최소 두께를 보이며, 병 바닥부의 중앙에서 최대 두께를 보인다. 성형된 PET병의 최대, 최소 두께 편차는 저점도, 중간점도, 고점도 프리폼에서 각각 3.112, 3.057, 2.967 mm이다. 점도가 높을수록 병의 두께 편차가 작다. 성형된 PET병의 바닥부의 중앙부는 스트레치 로드와의 접촉으로 연신이 적어 최대 두께를 보인다. 바닥부의 두께는 골부분에서 두껍고 발부분에서는 얇다. 이는 로드에 의해 연신되는 프리폼 외측 표면과 금형 표면 간 갭 크기와 반비례한다. 프리폼 외측 표면과 금형 표면과의 갭이 크면 프리폼의 연신이 더 많이 일어나기 때문이다.

Figure 17에 세 가지 점도에서 완성된 병의 축방향, 원주방향의 연신비가 나타나있다. 축 방향 연신비는 모든 소재에서 병의 어깨부에서 최대값을 보였으며 점도가 높을수록 대체로 연신이 넓은 영역에서 일어나고 최대 연신비는 증가하였다. 고점도 소재에서 저점도 소재보다 37.31% 큰 축방향 연신비를 보였다. 원주방향 연신비의 최대치는 바닥부의 발부분에서 나타났다. 원주 방향 연신비는 세 가지 점도에 따라서 최대 2.16%의 작은 편차를 보인다. 축방향 연신비는 재료의 물성에 따라 크게 달라지는 반면, 원주방향 연신비는 프리폼과 금형의 형상에 의존한다고 판단된다.

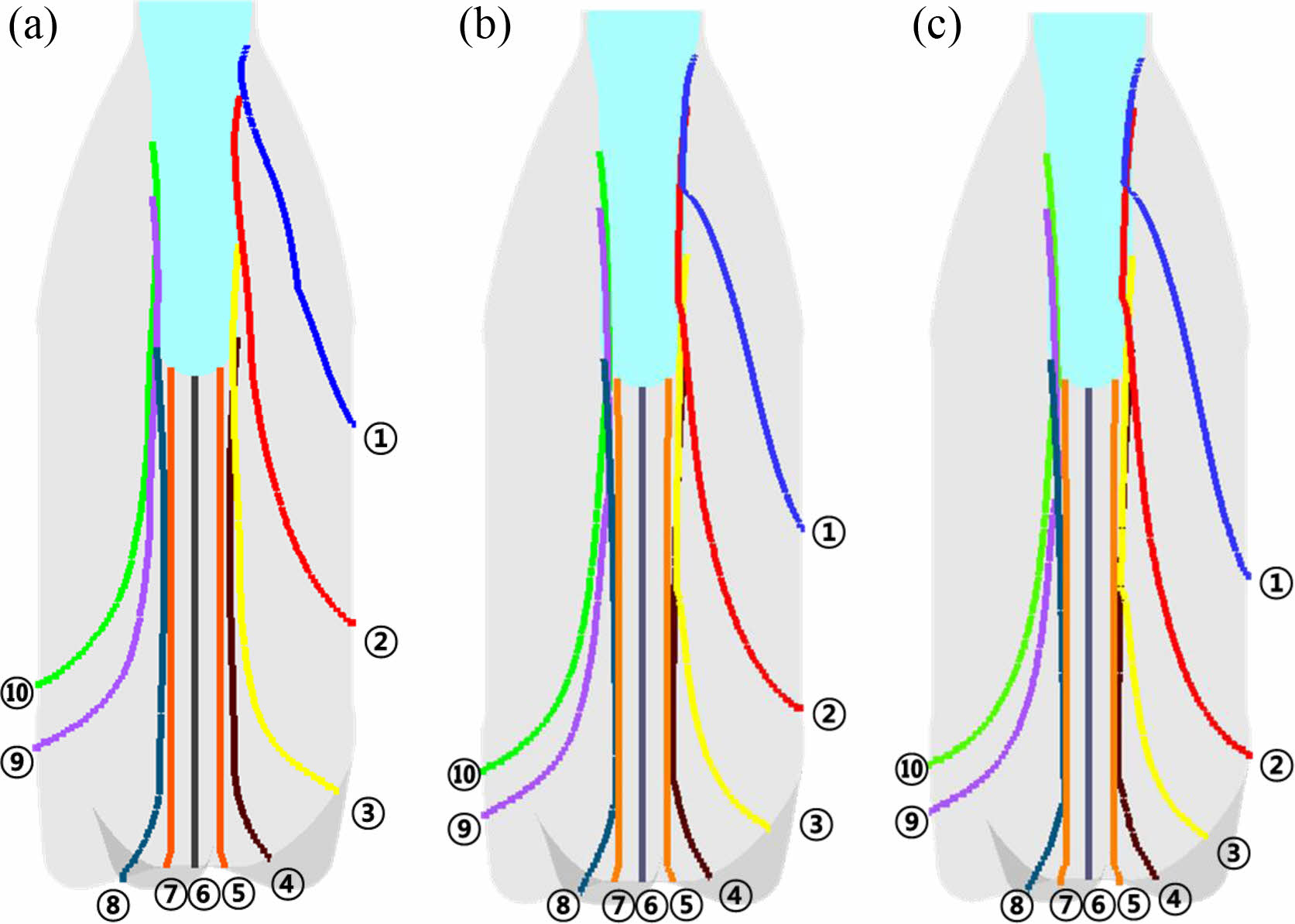

Figure 18에 세 가지 점도에서 프리폼의 위치별 연신 경로를 비교하였다. 프리폼에서 두께가 얇은 부분인 네크 근처에서 스트레치 로드에 의해 연신이 많이 이루어지기 때문에 연신경로가 전체적으로 아래쪽으로 향한다. 점도가 커질수록 연신경로가 더 아래쪽에 위치한다. 이는 고점도 소재의 프리폼에서 연신영역이 넓고 높은 축방향 연신비를 보이는 것과 일관된 현상이다. 소재의 점도가 클수록 블로우 압력에 의한 성형보다 스트레치 로드에 의한 연신이 크게 일어났다고 판단된다.

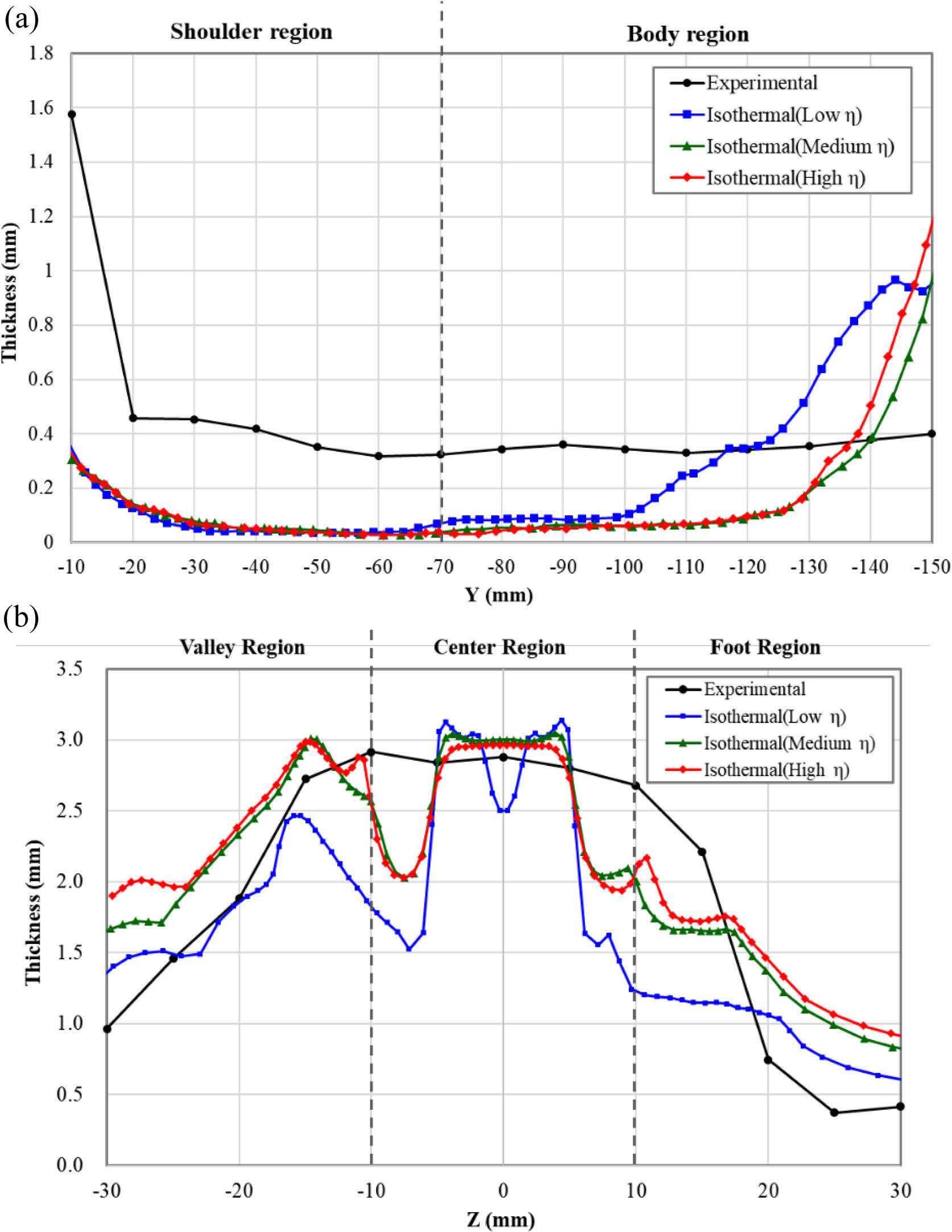

실험과 해석의 비교. Figure 19(a)에 실험과 해석에서 어깨부, 몸통부의 Y좌표(병의 높이방향)에 따른 두께 프로파일이 나타나 있다. 실험에서는 어깨부의 네크에 가까운 부분에서 가장 두꺼우며, 그 이하에서는 두께가 급격히 감소하여 비교적 균일한 두께분포를 보인다. 그러나 해석 결과는 어깨부의 네크 쪽에서 두께가 서서히 감소하며 매우 얇은 두께를 보이며 몸통부 중간에서부터 큰 두께 증가를 보인다. 점도가 높을수록(중점도, 고점도) 두꺼워지는 지점이 바닥 쪽에 위치한다. Figure 19(b)에 실험과 해석의 Z좌표(반지름 방향)에 따른 바닥부의 두께 프로파일이 나타나 있다. 실험결과는 골에서 중앙부로 갈수록 두께가 증가하며, 중앙부에서 발로 갈수록 두께는 다시 감소한다. 해석결과도 실험과 유사한 두께 분포 경향을 보이지만 골과 중앙부 그리고 중앙부와 발의 경계에서 급격한 두께 감소를 보인다. 저점도 프리폼이 중간점도, 고점도 프리폼에 비해 바닥부의 두께 편차가 크다. 특히 바닥부의 중앙부에서 저점도 프리폼의 두께 프로파일은 ‘M’모양을 보인다. Figure 14의 해석 결과에서 보면 저점도 프리폼에서만 바닥부의 금형 접촉이 스트레치 로드가 아닌 프리 블로우로 인해 이루어졌다. 이러한 성형 상의 차이 때문에 점도에 따라 두께 프로파일이 다르게 나타났고 또한 실험과 해석의 차이가 났다고 판단된다. 해석결과에서 낮은 점도보다는 높은 점도의 프리폼에서 병의 두께가 더 균일하게 나타났다.

Fiugre 20에 실험과 해석의 연신비를 비교하였다. 실험은 Figure 12에 나타난 프리폼 위치 ②-⑥에서 연신이 균일하게 이루어졌으며 네크와 바닥면 근처 ①과 ⑦에서는 연신이 적게 이루진 것을 알 수 있다. 그러나 해석에서는 네크 근처 ①에서 연신이 크게 이루어졌으며 병의 바닥으로 갈수록 연신비가 감소한다. 프리폼 위치 ③이후에서는 연신이 적고 균일하게 나타났다. Figure 20

|

Figure 9 Initial preform and deformed preform by stretch blow molding. |

|

Figure 10 Blowing phenomena by preblow pressure. |

|

Figure 11 Measuring location of thickness and thickness profile of blown bottle: (a) shoulder and body region; (b) bottom region. |

|

Figure 12 Schematic drawing of stretched point from preform to blown bottle |

|

Figure 13 Stretch ratio of blown bottle from preform |

|

Figure 14 Blowing phenomena and thickness distributions for viscosity: (a) low viscosity; (b) medium viscosity; (c) high viscosity. |

|

Figure 15 Completion stage of blowing for viscosity: (a) low viscosity; (b) medium viscosity; (c) high viscosity. |

|

Figure 16 Thickness distribution of blown bottle: (a) low viscosity; (b) medium viscosity; (c) high viscosity |

|

Figure 17 Stretch ratio of blown bottle from preform: (a) low viscosity; (b) medium viscosity; (c) high viscosity |

|

Figure 18 Stretching path from preform to blown bottle: (a) low viscosity; (b) medium viscosity; (c) high viscosity |

|

Figure 19 Comparison of thickness of blown bottle between experiment and simulation: (a) shoulder region, body region; (b) bottom region. |

|

Figure 20 Comparison stretch ratio between experiment and simulation. |

본 논문에서는 내압 PET병의 연신 블로우 성형 실험 및 컴퓨터 해석을 수행하고, 실험과 해석 결과를 비교하였다. 실험에서 프리폼의 각 성형 단계별로 병의 성형 형상을 관찰하였다. 스트레치 로드에 의한 연신은 프리폼의 가장 얇은 부분인 네크 근처에서 이루어졌으며, 이 부분은 연신에 의한 기계적 강도 증가로 인해 가장 늦게 블로우 성형이 이루어졌다.

컴퓨터 시뮬레이션에서는 시간에 따른 두께분포, 속도분포, 연신비, 성형 경로, 중량 분포 등 다양한 해석 결과를 관찰하였다. 프리폼의 점도가 낮을수록 프리 블로우로 인한 블로잉이 많이 이루어졌으며, 프리폼이 팽창하여 금형에 완전히 안착하는 시점이 빠르다. 또한 프리폼의 점도가 낮을수록 축방향 연신비가 낮게 나타났으며, 블로우 성형이 일찍 완성되었다. 이를 통해 프리폼의 가열 온도 조절을 통한 점도변화로 프리폼의 성형양상을 조절할 수 있음을 확인하였다.

해석에서 프리폼의 연신은 네크 근처에서 과도하게 많이 이루어졌으므로 PET병의 두께분포, 연신비는 해석결과와 실험결과는 큰 차이를 보였다. 이는 본 해석에서 프리폼, 스트레치 로드, 금형의 온도를 고려하지 않았으며, 연신에 의한 PET의 기계적 강도 증가가 물성에 반영되지 못했기 때문으로 사료된다.

본 연구에서는 연신 블로우 성형 해석 방법을 제시하였다. 해석 결과로 PET병의 성형특성을 분석할 수 있는 결과값을 도출하였으며 성형 중 나타날 수 있는 문제점도 관찰할 수 있었다. 본 연구에서 시도한 해석 방법은 향후 PET병의 성형 공정의 최적화에 활용할 수 있다고 판단된다.

- 1. Lyu, M.-Y.; Kim, H. C.; Lee, J. S.; Shin, H. C.; Pae, Y. Causes of Cracks in Petaloid Bottom of Carbonated PET Bottle. Int. Polym. Process. 2001, 16, 72-78.

-

- 2. Brandau, O. Stretch Blow Molding; William Andrew: New York, 2016; pp 27-48.

- 3. Lyu, M.-Y. Polymer Shaping Processes and Applications of CAE. Polym. Sci. Tech. 2003, 14, 668-679.

- 4. Schmidt, F. M.; Agassant, J. F.; Bellet, M. Experimental Study and Numerical Simulation of the Injection Stretch/Blow Molding Process. Polym. Eng. Sci. 1998, 38, 1399-1412.

-

- 5. Joo, S. T.; Kim, Y. H.; Lyu, M.-Y. Analysis of Forming Processes of PET Bottle using a Finite Element Method. Trans. Mater. Process. 2001, 10, 525-533.

- 6. Thibault, F.; Malo, A.; Lanctot, B.; Diraddo, R. Preform Shape and Operating Condition Optimization for the Stretch Blow Molding Process. Polym. Eng. Sci. 2007, 47, 289-301.

-

- 7. Bordival, M.; Schmidt, F. M.; Maoult, Y. L.; Velay, V. Optimization of Preform Temperature Distribution forthe Stretch-Blow Molding of PET Bottles: Infrared Heating and Blowing Modeling. Polym. Eng. Sci. 2009, 49, 783-793.

-

- 8. Cho, S. H.; Hong, J. S; Lyu, M.-Y. Investigation of the Molding Conditions to Minimize Residual Stress and Shrinkage in Injection Molded Preform of PET Bottle. Polym. Korea 2011, 35, 467-471.

- 9. DeLorenzi, H. G.; Taylor, C. A. The Role of Process Parameters in Blow Molding and Correlation of 3-D Finite Element Analysis with Experiment. Int. Polym. Process. 1993, 8, 365-374.

-

- 10. Nixon, J.; Menary, G. H.; Yan, S. Free-stretch-blow Investigation of Poly(ethylene terephthalate) Over a Large Process Window. Int. J. Mater. Form 2017, 10, 765-777.

-

- 11. Daver, F.; Demirel, B. A Simulation Study of the Effect of Preform Cooling Time in Injection Stretch Blow Molding. J. Mater. Process. Technol. 2012, 212, 2400-2405.

-

- 12. White, J. L. Principles of Polymer Engineering Rheology; Wiley: New York, 1990; pp 33-37.

- 13. Lyu, M. Y.; White, J. L. Models of Flow and Experimental Studies on a Modular List/Buss Kokneter. Int. Polym. Proc. 1995, 10, 305-313.

-

- 14. Macosko, C. W. Rheology: Principles, Measurement, and Applications, Wiley: New York, 1994; pp 45-52.

- 15. Kim, Y.-G.; Kang, P.-S.; Lim, J.-S. Analysis of Relationship Between Temperature and Relaxation Time of Polymer Solution Depending on Polymer Concentration and Salinity for Enhanced Oil Recovery. J. Korean Soc. Miner. Energy Resour. Eng. 2017, 54, 512-520.

-

- 16. Jang, S.-S.; Sakong, J.; Choi, W.; Kim, T.-W. Stress Relaxation and Viscoelastic Behavior of Polycarbonate Reinforced with Glass Fiber. Trans. Korean Soc. Mech. Eng. A. 2019, 43, 611-623.

- 17. Ansari, M. A.; Cameron, M. R.; Jabarin, S. A. Biaxial Stretching of Film; Woodhead: Cambridge, 1998; pp 151-159.

- 18. Onyishi, H. O.; Oluah, C. K. Effect of Stretch Ratio on the Induced Crystallinity and Mechanical Properties of Biaxially Stretched PET. Ph. Transit. 2020, 93, 924-934.

-

- 19. Lee, J. G.; Park, S. H.; Kim, S. H. Investigation of Properties of the PET Film Dependent on the Biaxial Stretching. Polym. Korea 2010, 34, 579-587.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 257-265

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.257

- Received on Dec 2, 2021

- Revised on Dec 23, 2021

- Accepted on Jan 4, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical System Design Engineering, Seoul National Univ. of Science & Technology, 232 Gongneung-dong, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.