- Study on the Surface Form of Damaged Soft Skin and Test Method

Seul Yi†

, Seungjin Lee*, Seojin Lee*, Junghyun Lee*, Insoo Han, and Mijung Yoon

, Seungjin Lee*, Seojin Lee*, Junghyun Lee*, Insoo Han, and Mijung YoonMaterials Development Center, Hyundai Motor Company, Hwaseong 18280, Korea

*Reliability Assessment Center, FITI Testing & Research Institute, Seoul 07791, Korea- 소프트 스킨의 표면 긁힘손상 형태 분석 및 시험법 연구

현대자동차 재료개발센터, *FITI시험연구원 소재부품신뢰성센터

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, surface form of damaged soft TPU skin were analyzed to expect the mechanism and the test method which reproduce the form was researched. First, samples were characterized into several groups depending on its surface form and analyzed. Then, the principle of perception in surface change was studied. Specimens were tested by major scratch and wear resistance test methods to develop test method, which replicates surface form of damaged sample. The effects of environmental aging – thermal and UV light aging – was also studied by testing chemical change of specimens and perception of scratch depending on the aging time.

자동차 내장재에 적용되는 thermoplastic polyurethane(TPU) 소프트 스킨의 긁힘 손상 형태를 분석하여 메커니즘을 예측하고 이를 모사할 평가방법에 대하여 연구하였다. 우선 손상 샘플을 대표적인 형태별로 분류하였고, 손상 부위의 변화를 정밀분석하여 어떠한 원리로 외관 변화가 발생하였는지 원인을 고찰하였다. 그리고 소프트 스킨 외관 품질을 관리하는 주요 방법들로 평가하였을 때의 손상 형태를 비교분석하여 샘플의 손상 형태를 모사할 수 있는 재현평가법을 도출하였다. 또한 내열 및 내광 환경 노화 시 조건 별로 시료의 화학적 변화, 긁힘 시인성을 평가하여 영향 인자를 분석하였다.

Specimens were tested by major scratch and wear resistance test methods to develop a test method, which replicates the surface form of the damaged sample. The effects of test conditions – tip, force, speed, environmental aging – were studied by testing the chemical change of specimens and perception of scratch.

Keywords: automobile interior parts, thermopolyurethane, surface form of mar, scratch test.

저자들은 이해상충이 없음을 선언합니다.

자동차 내장재 인테리어는 차량이 주행 및 정차하는 시간 동안 고객이 생활하는 공간으로 사용자에게 직간접적으로 영향을 주며, 특히 사용자의 시야에 지속적으로 노출되기 때문에 내장재의 외관 감성 품질은 사용자의 만족도에 크게 영향을 끼친다. 최근 공유 경제로 변화하는 추세에 따라 카 셰어링, 렌터카 이용자들의 확대 등 불특정 다수가 차를 공유하는 경우가 많아지고 이로 인해 내장재가 다양한 손상환경에 노출되면서 외관 및 기능 저하에 대한 우려로 내장재의 내구성 확보가 강조되고 있다.

주로 발생하는 표면 손상에는 휘어짐(warpage), 홈(chips), 균열(crack), 긁힘(mar) 등이 있는데, 인간의 시각적 변형으로 감지될 수 있는 변형을 스크래치(scratch)로 정의하며 임계 하중 이상에서 발생되는 백화, 또는 절단 현상에 의한 외관 변화를 칭한다.1,2 반면, 긁힘의 경우 상대적으로 낮은 수준의 하중에서 발생되는, 인간의 눈으로 인식하기 어려운 미세한 표면 손상을 의미하는데 그 긁힘이 증가하여 다발을 형성하거나 다른 각도에서 관찰 시 표면 손상으로 인식될 수 있어서 스크래치 손상과 마찬가지로 감성품질을 저하시키는 원인이 될 수 있다.3,4

자동차 내장재에는 사출물, 가죽, 섬유 등 다양한 재질이 사용되는데, 이중 열가소성 엘라스토머(thermoplastic elastomer, TPE)는 고무 사슬과 같이 유연한 soft segment와 결정성을 가지는 경질성의 hard segment로 구성되어 융점(Tm) 이상의 온도에서 다양한 성형 가공이 가능하며 상온에서 고무와 같은 탄성을 가지는 장점이 있어서 내장재 소프트 스킨 용으로 많이 활용되고 있다.5-7 TPE의 경우 인조가죽 형태로 제작한 후 차량용 내장재에 주로 적용되며, 크래시패드, 도어, 콘솔 등 다양한 부품 파트의 시각적 심미성을 한층 높이고 있다. 하지만 연성(softness) 재질의 소프트 스킨의 경우 소비자 패턴에 따라 다양한 손상 형태가 확인되며, 같은 손상 부위라 할지라도 시각적 관찰 각도에 따라 손상 정도를 각기 다른 수준으로 인지하기도 한다.

최근 사용자가 인식 및 요구하는 감성 품질의 수준이 점차 높아짐에 따라 육안상 명확하게 인식되는 스크래치뿐만 아니라 그보다 낮은 수준의 표면 손상인 긁힘 수준까지 품질 확보 및 관리의 필요성이 커지고 있다. 특히, 내장재 소프트 스킨의 경우 딱딱한 표면을 갖는 사출물에 비하여 경도가 상대적으로 낮으며, 스킨 단독으로 쓰이기보다 주로 내부에 폼을 덧대어 구성되어 있다. 이로 인해 외력이 가해질 때 받는 힘이 분산되면서 긁힘 현상이 발생하는 경우가 상대적으로 많이 나타나며, 긁힘의 경우 손상 현상이 명확하게 확인되는 스크래치 손상에 비해 비교적 낮은 스케일(nm~mm) 수준의 미세 손상 변화가 나타난다. 이는 사용자의 관측 각도나 주변 환경의 밝기 등에 따라 다르게 인식될8 수 있으며 균일하게 손상 재현에 있어 어려움이 나타난다. 이에 본 연구에서는 긁힘을 재현하기 위하여, 발생 메커니즘을 예측하고 그 현상을 모사할 수 있는 시험방법에 대하여 고찰하였다. 즉, 육안으로 인식되는 긁힘 현상을 형태에 따라 분류한 뒤 그 표면을 정밀 분석하였고, 각각의 차이점에 대하여 비교하였다. 그리고 표면 품질을 관리하기 위해 사용되는 시험법 중 대표적인 몇가지 방식을 선정하여 평가하고, 그 손상 형태를 확인하여 실제와 유사한 형상으로 재현할 수 있는 시험법을 확인하였다.

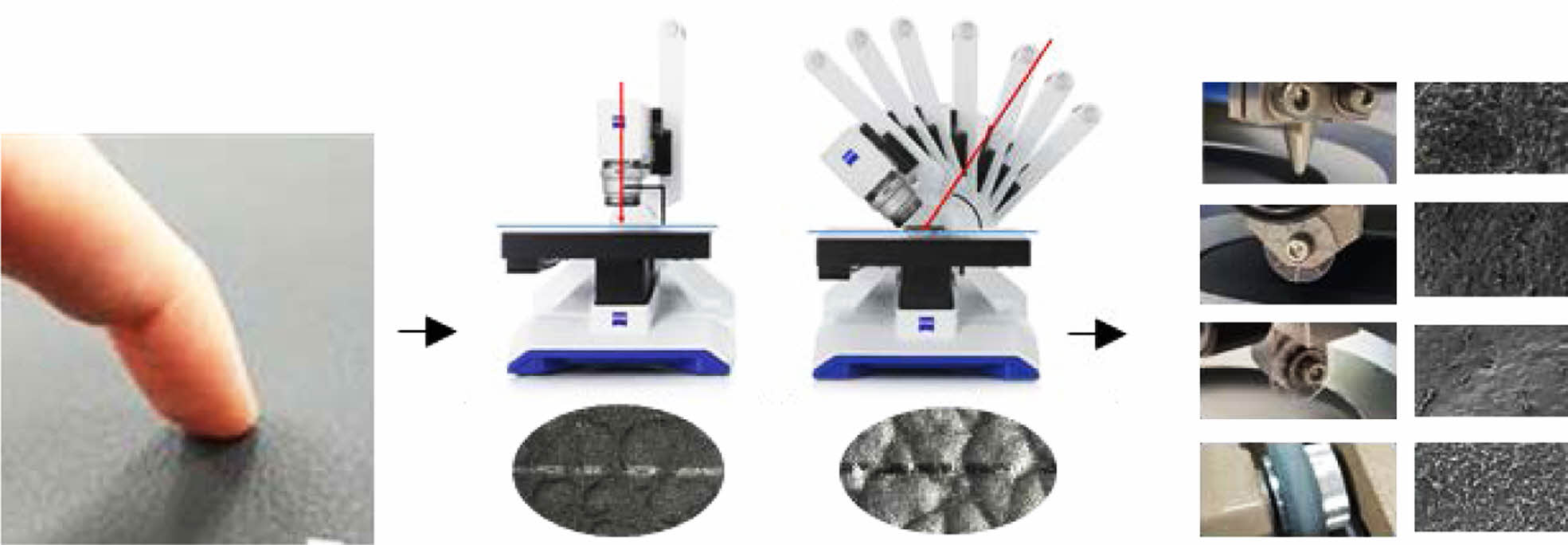

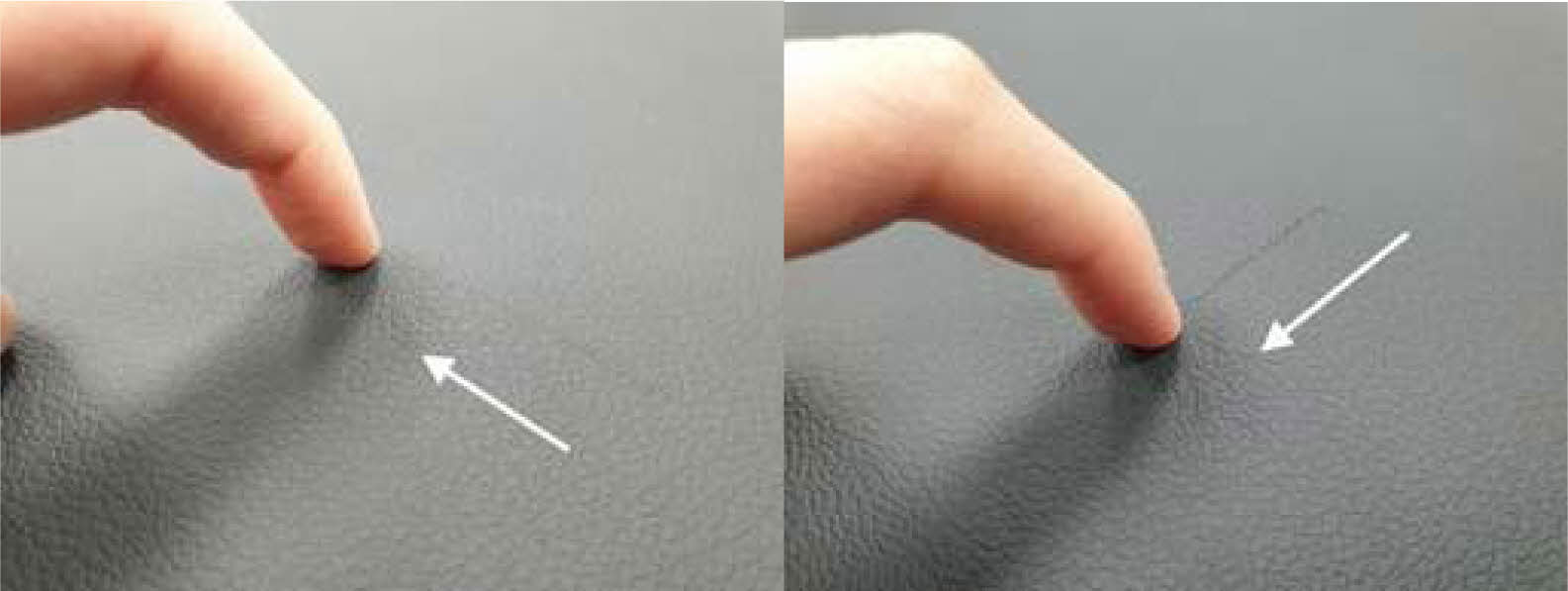

긁힘 손상 부위 샘플 채취.필드에서 발생하는 표면 손상 형태를 재현하기 위하여 사용자의 시야에 쉽게 노출되며 넓은 면적의 소프트 스킨이 적용되는 크래시패드 메인 부품을 대상으로 선정하였다. 광택, 색차 등 육안상 표면의 변화가 확인되는 수준까지 Figure 1과 같이 손상을 가한 후 해당 부위를 잘라내어 샘플을 확보하였다. 대표적인 손상 형태를 파악하여 육안 평가 및 현미경 측정 등을 통한 표면 변화 분석을 수행하였다.

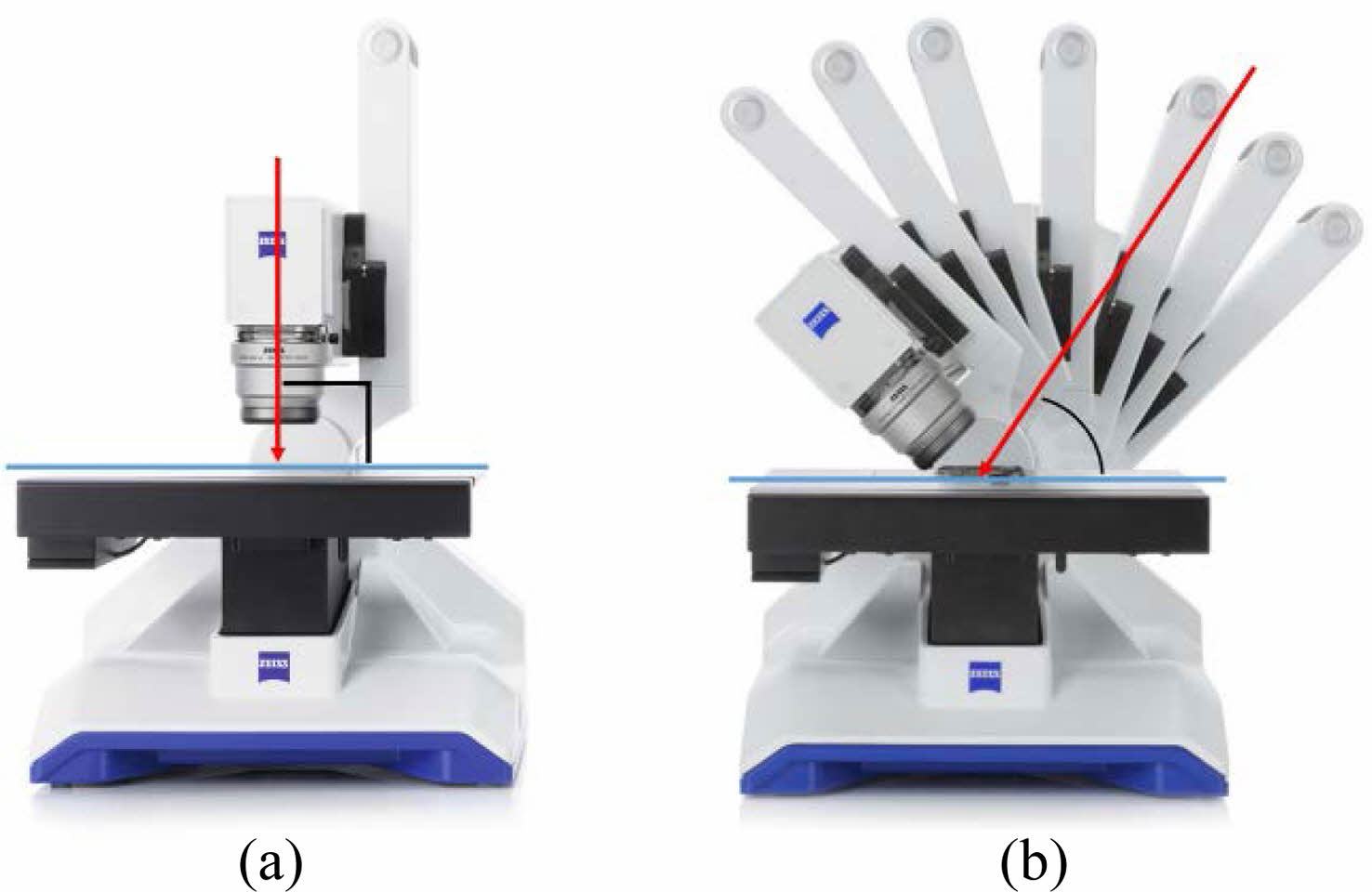

표면 손상 부위 관찰. 물리적 요인에 의한 표면 손상 부위 관찰에 있어 육안 외관 평가 및 디지털 현미경 관찰을 통해 표면 관찰을 진행하여 확인하였다. 육안 외관 평가의 경우 사람(판정자)의 눈을 통해 KS C 0074(측색용 표준광 및 표준광원) 표준에서 제시하고 있는 표준광원 D65(상관색 온도 약 6504K) 아래에서 관찰각도 45o의 판정대 위에 시험편을 거치한 후, 손상 형태를 직관적으로 판정하였다. 각 육안손상 부위의 손상 현상을 확대 분석하기 위해 디지털 광학현미경 (SmartZoom5, Carl Zeiss Ltd., 독일)을 사용하였다. 확대 분석을 위해 환형광원에서 광학렌즈(PlanApo D 1.6x/0.1FWD 36 mm, Nikon, 일본)를 사용하였으며, 6.6301 mm/픽셀의 해상도로 해당 손상 부위의 표면 상태를 34 배율로 분석하였다. 또한, 시험편의 관찰 각도에 따라8 표면 손상부위의 형상의 차이가 나타남에 따라 Figure 2와 같이 광학렌즈의 위치를 시료의 수직(90o) 및 60o 방향에 위치시켜 손상부위를 비교 분석하였다.

표면 미세 손상 부위 분석.육안 및 디지털 광학현미경 관찰 결과 파임 및 크랙과 같은 수준의 표면손상 고장현상은 관찰되지 않지만, 광택 및 명도 변화로 인한 감성품질 저하가 발생한 부위의 미세 표면 손상 분석을 진행하였다. 소재 표면 스크래치로 인한 감성품질 저하에 영향을 끼치는 nm~mm 스케일의 표면상 손상현상에 대한 정밀분석을 진행하였다. 미세 표면 손상 부위의 확대 이미지 분석이 가능한 주사전자현미경(scanning electron microscope, SEM)과 표면 거칠기 분석이 가능한 공초점 현미경(confocal microscope)을 동시에 사용하여 육안 및 디지털 광학현미경으로 확인하기 어려운 손상 범위 분석을 진행하였다.9

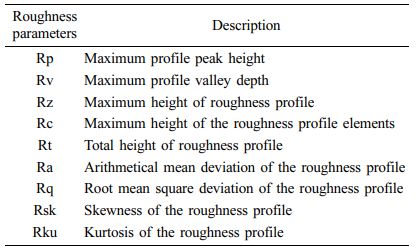

소재 표면의 미세 스크래치 손상분석을 위해 주사전자현미경(VEGA3 SB, TESCAN Ltd., 체코)을 사용하였으며, 시료의 손상부위를 백금으로 120초 동안 스퍼터 코팅한 후 표면 미세 손상 부위의 확대 이미지를 분석하였다. 또한 시료 정상부위와 표면 손상부위의 거칠기 변화를 비교 분석하기 위해 공초점 현미경(LSM 800, Carl Zeiss Ltd., 독일)을 사용하였다. 공초점 현미경을 이용한 표면 프로파일링을 통해 얻을 수 있는 대표적인 거칠기 파라미터(roughness parameter)를 Table 1에 나타내었다.10

본 연구에서 표면 거칠기는 측정된 표면 조도 값 중 중심선에서부터 가장 높은 산과, 가장 낮은 골 길이의 합의 평균값인 Rz 값으로 나타내었다. Rz 값의 경우 표면 굴곡이 있는 구조인 섬유상의 표면 조도 분석에 있어 수치적 변별성이 비교적 높게 나타난다는 연구결과가11 보고됨에 따라, 표면 요철이 존재하는 대상시료의 표면 거칠기 분석 값으로 활용하였다.

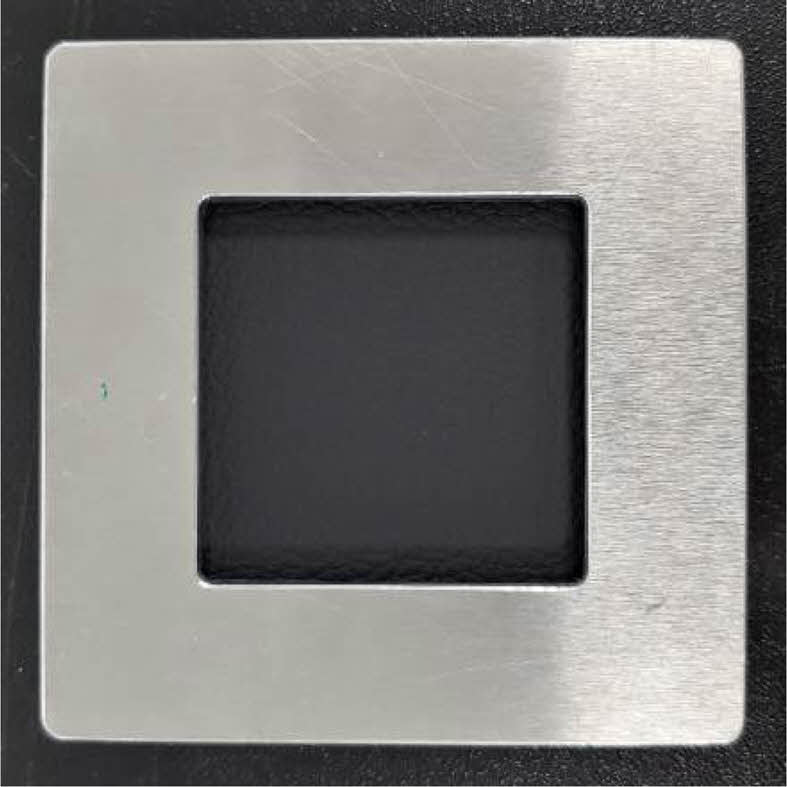

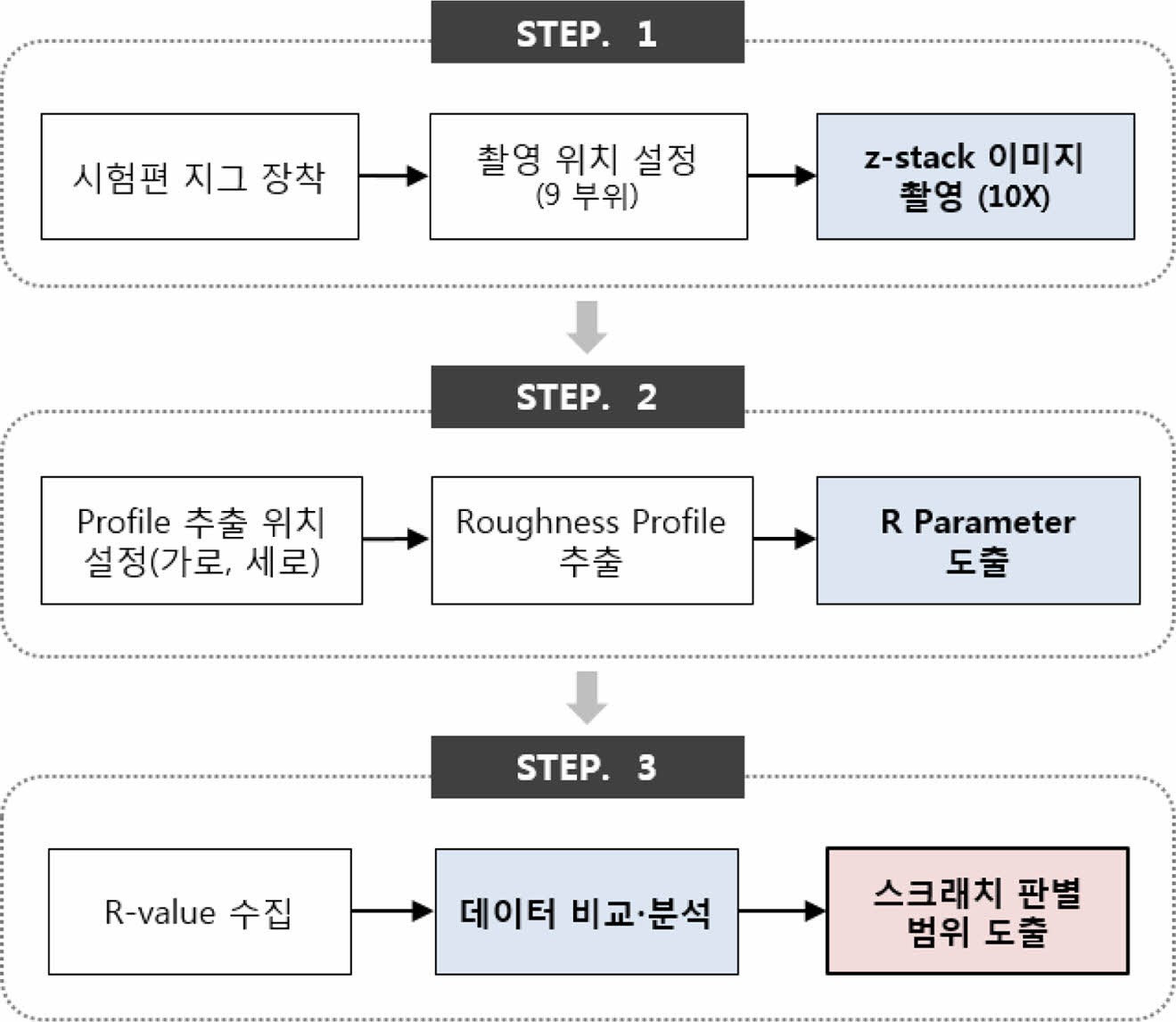

표면 거칠기 분석에 있어 손상 부위의 명확한 위치 선정을 위해, 시료가 움직이지 않고 거치할 수 있는 추가 지그(Figure 3)를 제작하여 분석에 활용하였으며, Figure 4 세부절차에 따라 측정을 진행하였다. 촬영 부위의 표면 거칠기를 ConfoMap Premium 8.0 프로그램을 이용하여 분석하였으며, 가로 및 세로 방향 각각의 거칠기 프로파일을 추출하여12 정상 부위 및 스크래치 부위에서의 Rz 값을 도출하였다.

또한 미세 표면 손상에 따라 발생되는 육안상 명도변화를 정량적으로 분석하기 위해 분광측색계(CHECK3, Datacolor Ltd., 스위스)를 사용하여 명도(L값)를 측정하여 명도변화(△L(%))를 확인하였다.

평가 시료 준비.표면손상 재현 실험을 위한 연구에 사용된 시험편은 TPE 중 활용 빈도가 높은 우레탄계 소재(thermoplastic polyurethane, TPU)와 대표적으로 많이 사용되는 가죽엠보 형상의 시편을 선정하였다. 금형을 가열하며 회전하여 그 열로 파우더 형태의 TPU를 녹여서 원단 형상으로 성형하는 powder slush molding(PSM) 공법이 엠보 전사율이 뛰어나기 때문에 손상에 의한 미세한 엠보의 표면 변화를 확인하기 용이하여 소프트 스킨 제작 방법으로 선정하였다(Figure 5).

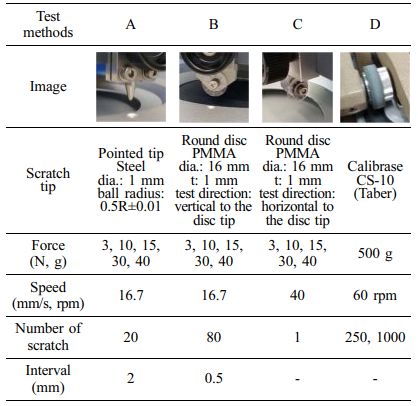

스크래치 손상 재현성 평가.필드 조건 샘플에서 얻어진 표면 손상 형태가 각각 어떤 평가조건에서 발생하는지 확인하기 위하여 아래 Table 2와 같이 소프트 스킨 외관 품질을 관리하는 대표적인 시험 방법을 선정하여 평가를 진행한 후 손상현상을 비교 분석하였다. 또한 기존 시험 조건보다 가혹하게 하중 및 횟수 등을 조절하여 그 영향을 확인하였다.

스크래치 손상 재현을 위한 평가방법 A, B, C의 경우 Erichsen사(독일)의 430P-II를 사용하였으며, 해당 시험장비는 다양한 재질 및 형상의 팁을 사용하여 소재의 내긁힘성을 평가하는데 주로 활용되고 있다. 본 연구에서는 steel 재질 팁, poly methyl methacrylate(PMMA) 디스크를 사용하여 스크래치 형상을 재현하였으며 하중, 속도 등 시험조건을 달리하여 손상형태를 분석 비교하였다.

평가방법 D의 시험장비는 Taber사(미국)의 Taber Rotary Abraser 5155를 사용하였으며, 마모륜(CS-10)을 장착하여 Table 2 조건에 따라 반복 회전에 의한 시료의 마모 손상을 추가 진행하였다.

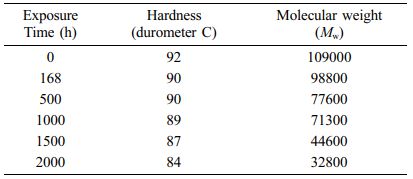

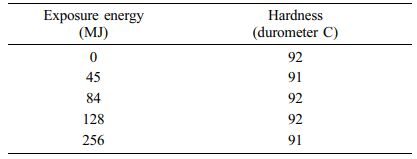

환경 노화 처리 후 스크래치 손상 평가.시료를 내열 및 내광 조건에서 노화시킨 후 test B 스크래치 손상 재현성 평가를 진행하여 노화 조건에 의한 영향을 분석하였다. 내열 평가의 경우 120 oC 조건의 대류 오븐에서 168, 500, 1000, 1500, 2000시간 동안 노화 처리를 진행하였다. 또한 내광 평가의 경우 Xenon-Arc 광원과 S-boro 내부필터, sodalime 외부 필터로 구성된 66 W/m2 복사 조도의 내광 챔버 안에 시편을 거치하여 42, 84, 128, 256 MJ/m2의 광량을 조사하였다. 노화에 의한 시료의 물성변화를 확인하기 위하여 경도, 분자량, 조도의 변화를 측정하였다. 경도 측정의 경우 Durometer C 경도계 Asker사(일본)를 사용하였으며, 해당 장비는 0-100까지의 측정눈금이 있고 측정 indenter의 형태는 높이 2.54 mm, 지름 5.08 mm의 반구형이다. 측정은 압자의 질량 1 kg을 적용하여 15초 후 지시계 눈금의 값을 읽어 경도 값을 확인하였다. 분자량 분석의 경우 대상시료를 dimethylformamide (DMF) 용매에 용해시킨 후 gel permeation chromatography (GPC) 분석(EcoSEC HLC-8420 GPC, Tosoh Ltd., 일본)을 통해 중량평균분자량(Mw)을 산출하였다. 그 밖의 미세 표면 손상 부위의 확대 이미지 분석을 위해 ZEISS사의 전자현미경(Crossbeam 550L, Carl Zeiss Ltd., 독일)을 사용하였으며, 공초점 현미경(LSM 800, Carl Zeiss Ltd., 독일)을 사용하여 환경 노화 처리 전/후 시료의 표면 조도를 측정하여 거칠기 분석을 함께 진행하였다.9

|

Figure 1 Images of scratches applied vertically and horizontally |

|

Figure 2 Observation angle of digital microscope: (a) 90o ; (b) 60o |

|

Figure 3 Jig for confocal microscope. |

|

Figure 4 Surface roughness analysis process. |

|

Figure 5 Specimen for testing (TPU PSM, leather grain). |

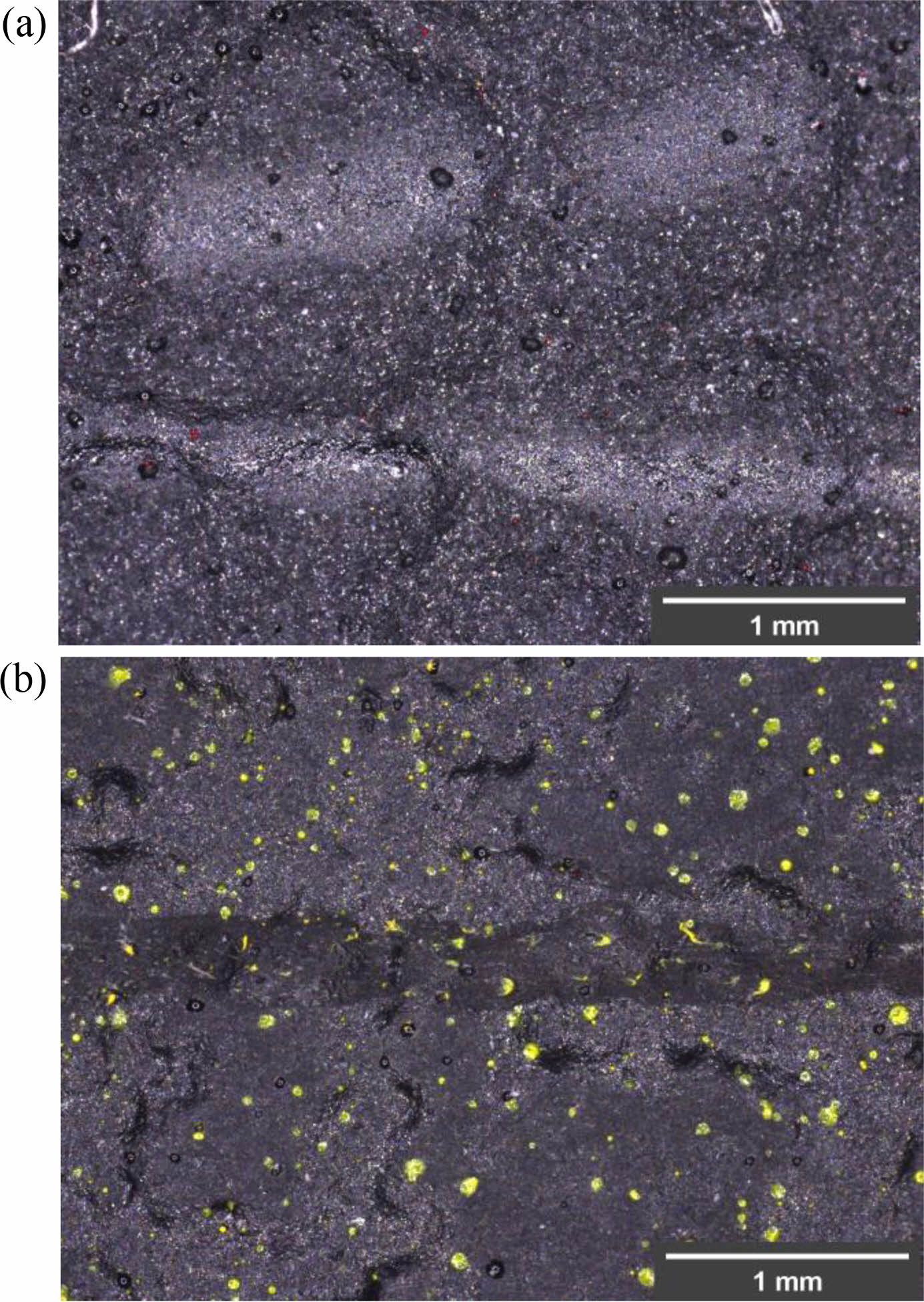

손상형태 분류 및 분석.손상 시편에 나타나는 대표적인 긁힘 형상을 몇 가지로 분류하여 특징지었고, 손상 부위의 변화를 정밀 분석하여 어떠한 메커니즘으로 손상 부위의 외관 변화가 발생하였는지 원인을 검토하였다. 대표적인 손상 형상은 아래 Figure 6과 같이 그룹 A, 그룹 B와 같이 나타났다. 두 그룹 모두 마모와 긁힘이 복합적으로 혼재되어 있는 형상이지만, 그룹 A는 손상부위가 각도에 따라 밝게 보이며, 그룹 B는 손상부위가 어두운 형태로 나타난다는 특징이 있다. 간혹 일부 손상부위에서는 그룹 A와 그룹 B의 두 가지 형상이 각도에 따라 동시에 보이는 경우도 확인되었다.

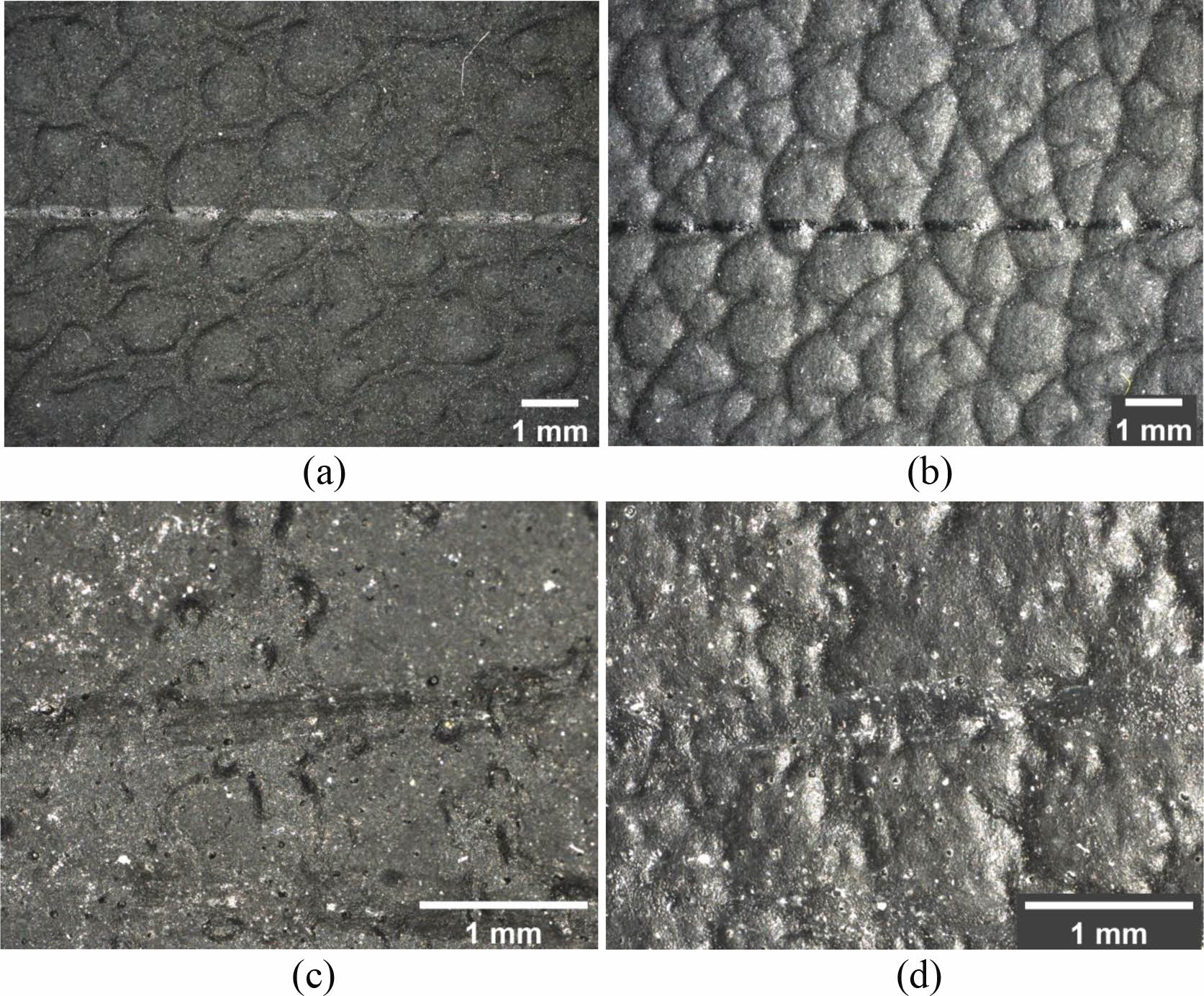

육안 외관 평가로 각도에 따른 시각적 인지 편차를 최소화하기 위하여 디지털 광학현미경을 통하여 스크래치 부위를 확대 관찰을 진행하였다. 이를 위해 디지털 광학현미경의 광학렌즈 측정 각도를 시료와 수직(90o), 60o 방향에 위치시켜 확대 이미지를 촬영하였다. 그 결과 정상 부위와 비교하였을 때 그룹 A의 경우 손상 부위가 각도에 따라서 상대적으로 밝거나 또는 어둡게 보였고, 그룹 B의 경우 손상 부위가 대체적으로 어두운 형상으로 보이며 다만 각도에 따라 어두운 형상이 짙어져 보였다(Figure 7).

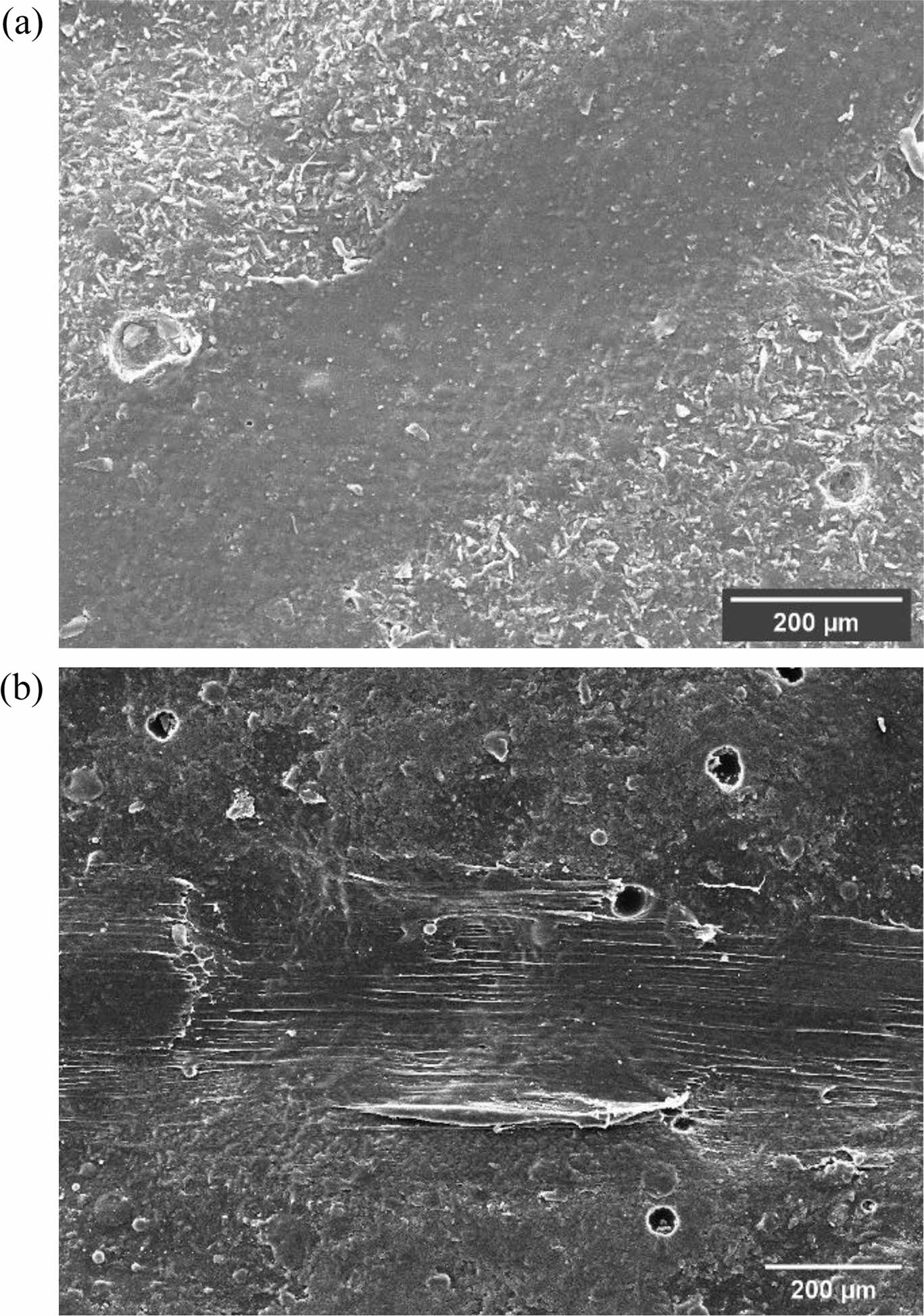

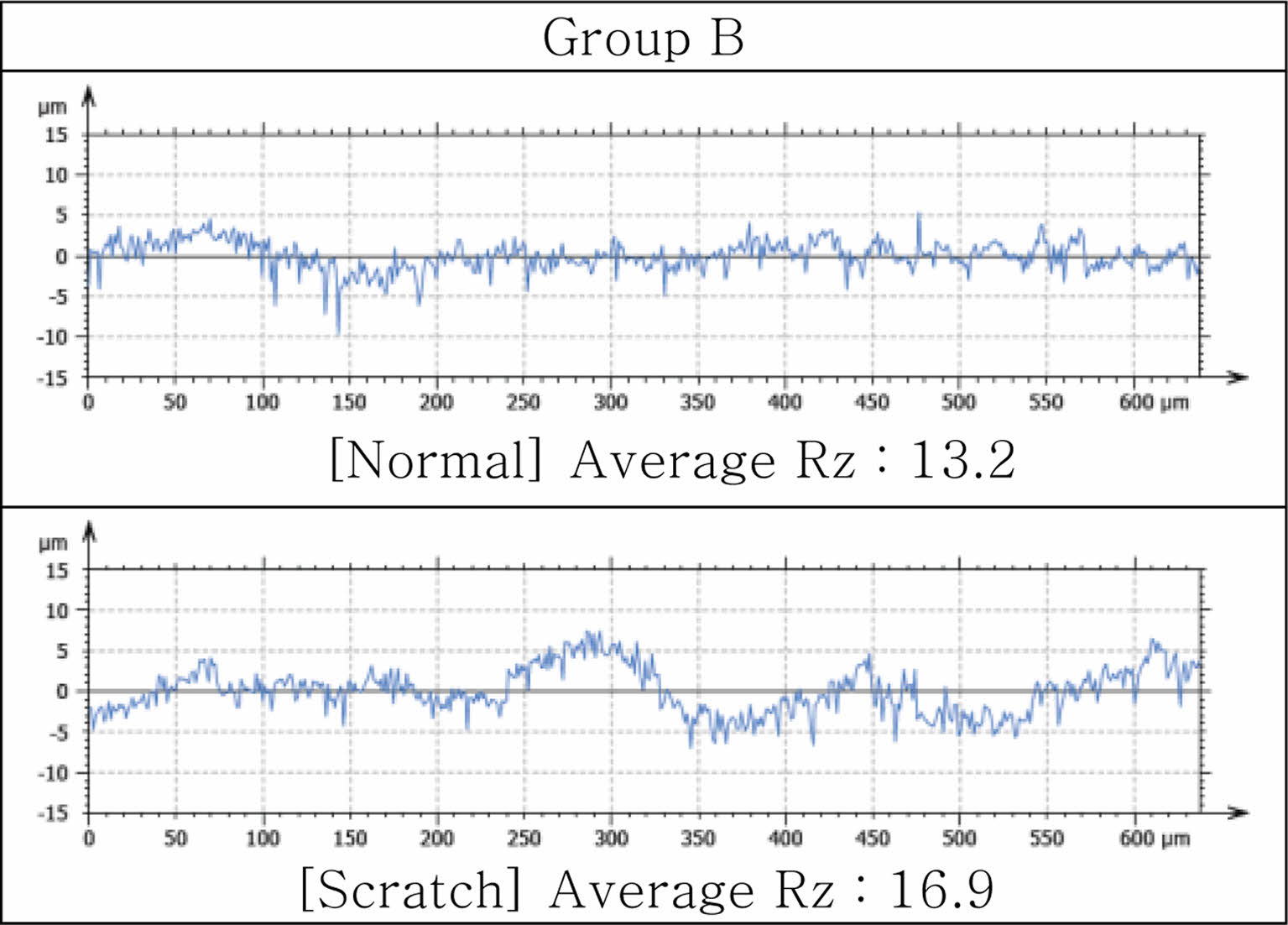

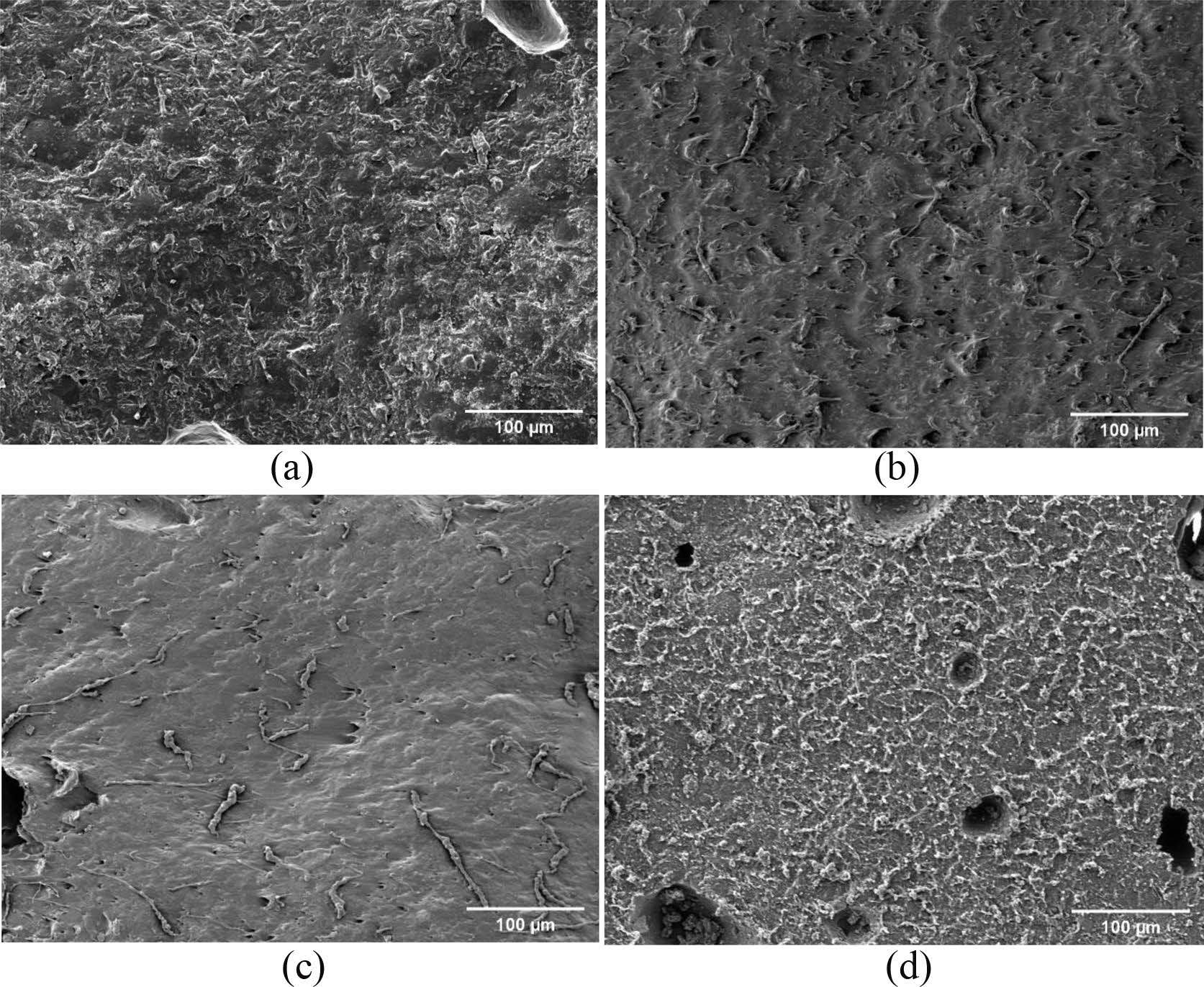

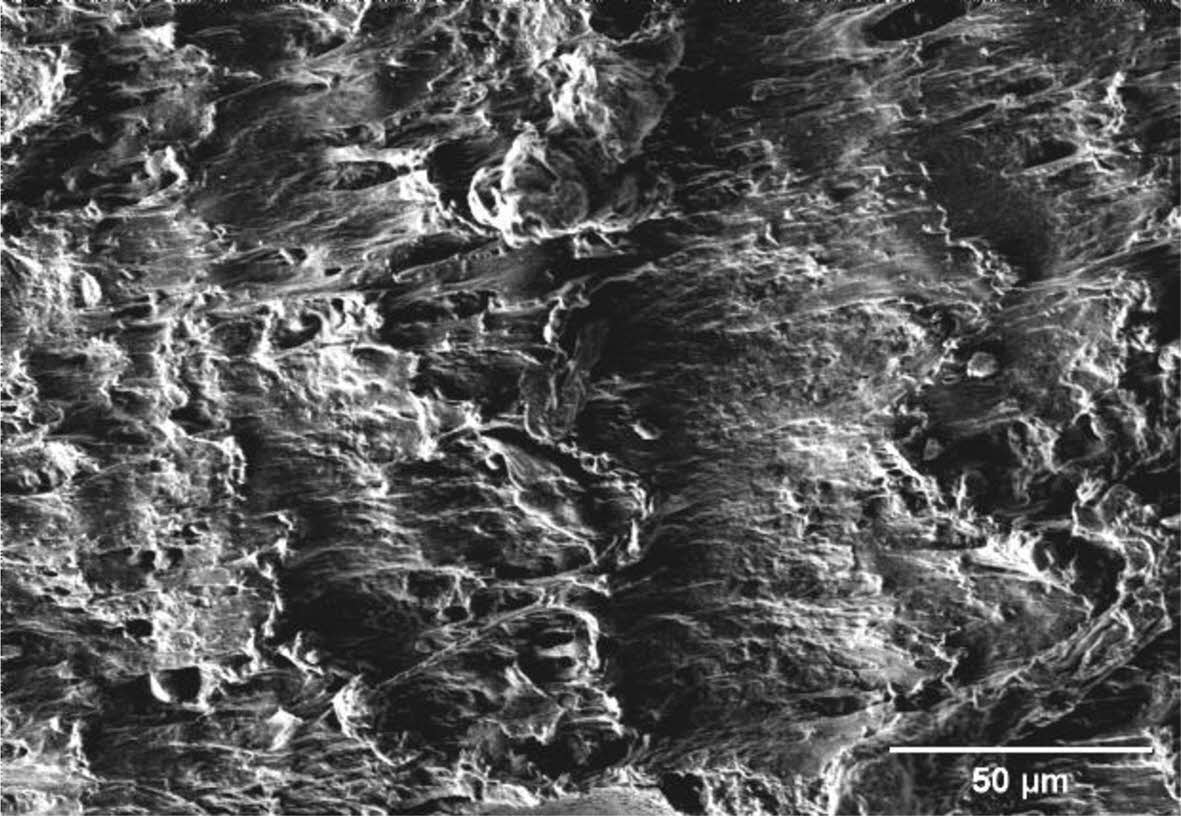

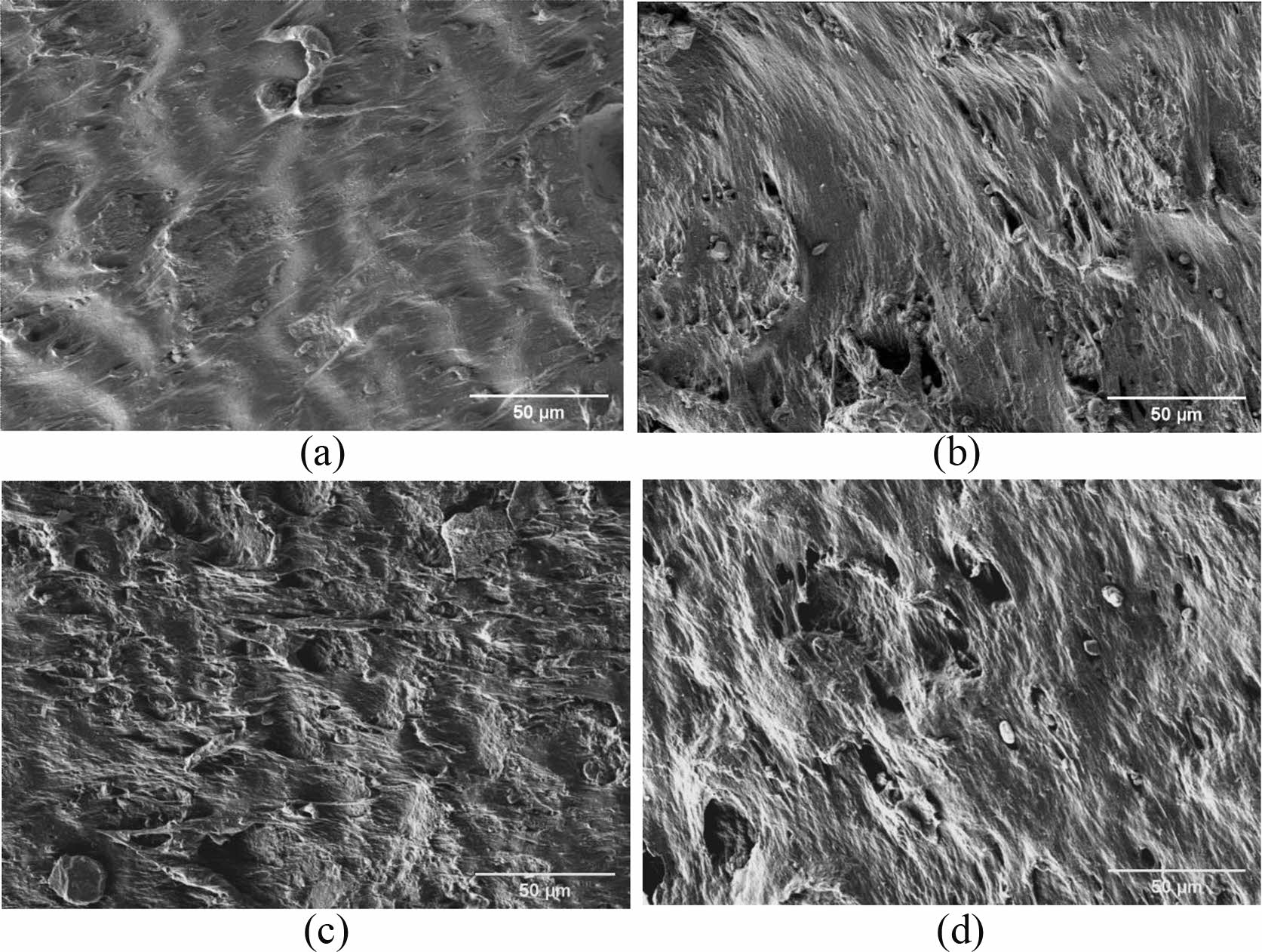

손상 부위의 명확한 물리적 형상변화의 차이를 분석하기 위한 SEM 이미지 촬영 결과, 외관상 그룹 A의 경우 엠보가 평탄해지면서 표면 손상부위가 매끈한 모습이 확인되었다. 하지만 그룹 B의 손상 부위에 있어 일부 엠보의 평탄화와 동시에 표면에 미세 요철이 불규칙하게 발생한 것이 확인되었다(Figure 8). 이와 같이 한 소재 내에서 스크래치 손상이 각기 다른 형태로 나타나는 현상은 표면 자체에 엠보가 존재하는 시료의 특수한 거동으로 보인다. 엠보층으로 인해 정반사보다 확산반사가 주를 이루는 표면의 거칠기가 스크래치로 인해 보다 감소하느냐, 증가하느냐에 따라 손상 부위가 밝게 또는 어둡게 나타나는 것으로 파악된다. 스크래치 손상에 의해 표면이 눌리게 되면 거칠기가 감소하는 다림질 효과(ironing effect)로 인해 표면이 매끈해져 광택이 증가하고,13 반면 표면 거칠기가 더욱 증가하면 빛의 확산반사 비중이 커져 광택이 감소하는 데 기인한다.3

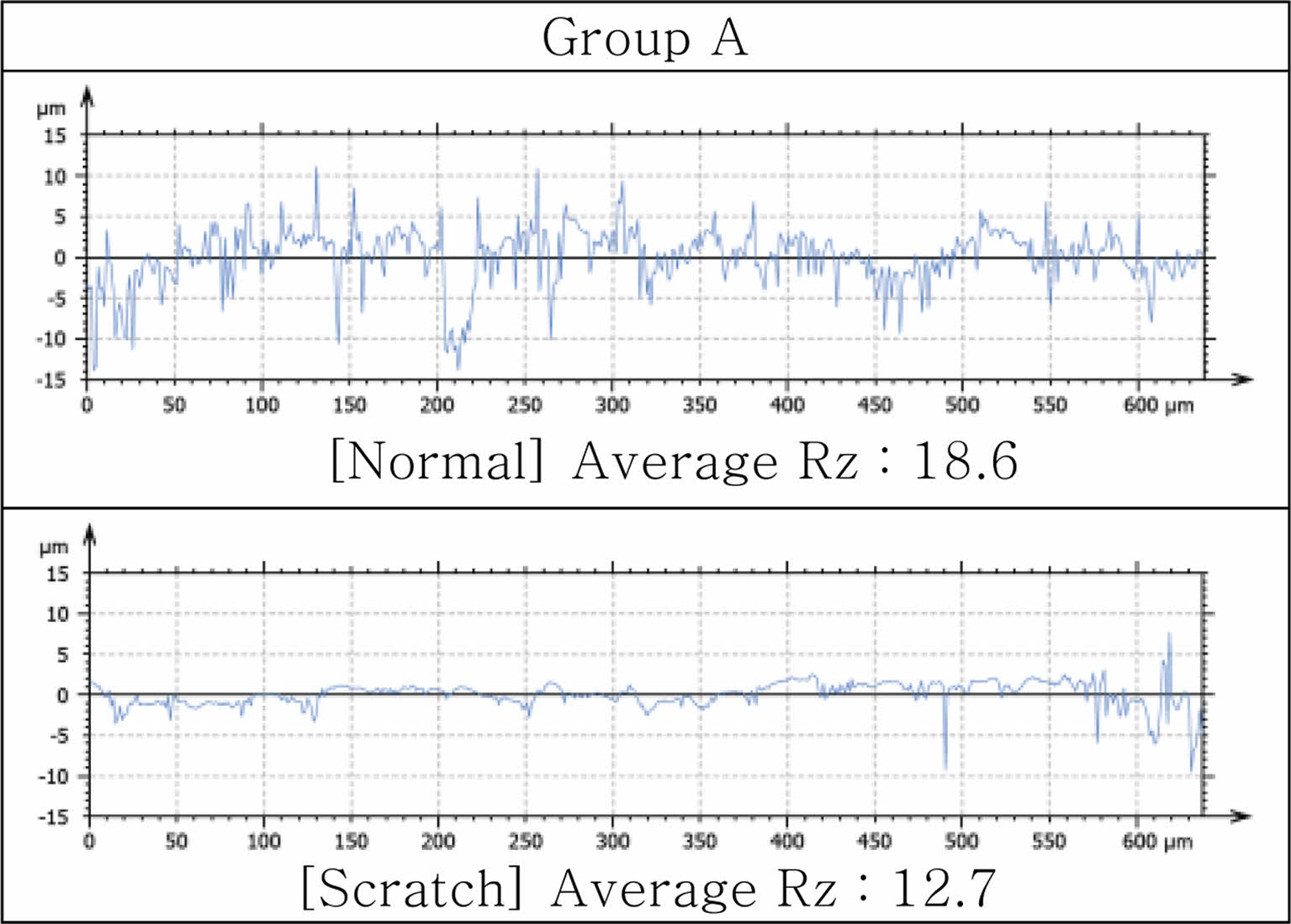

이미지 분석 외 손상부위 형상변화를 객관적으로 분석하기 위하여, 공초점 현미경을 활용한 표면의 거칠기를 분석하였다. 분석 결과, 그룹의 평균 Rz값은 정상부위 대비 31.7% 감소하였으며, 그룹 B의 Rz값은 정상부위 대비 28.0% 증가하는 경향을 보였다. 이러한 결과들을 종합하였을 때, 그룹A의 경우 스크래치에 의해 표면의 엠보가 미세하게 눌려 평탄화 되는 다림질 효과13 형상의 표면 손상이 발생됨에 따라 거칠기가 크게 감소하는 경향이 나타났다. 그룹 B의 경우 스크래치에 의해 엠보 표면이 쓸리고 파이면서 정상부위와 비교하여 불규칙한 거칠기 진폭이 증가하며 파장이 감소되는 경향을 확인하였다(Figure 9, 10).

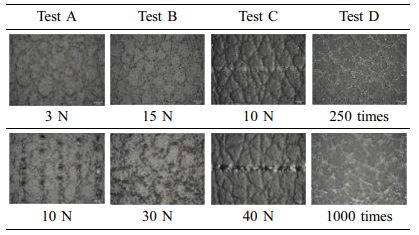

스크래치 손상 재현성 평가 분석.일정 조건 이상에서는 시험편이 늘어나 밀리는(slip) 현상과 시험편이 찢어져(tear) 버리는 손상이 발생한다. 두 가지 형상 모두 표면 미세 손상을 재현하는데 부적합하게 판단되어 본 연구에서의 분석에서는 제외하였다. 평가결과 test A의 경우 3 N의 낮은 하중에서는 그룹 A의 형상으로 손상이 재현되었다. 하지만 하중조건이 높아질 경우 10 N에서는 소재가 늘어나 밀리는 현상이 발생되며, 15 N 이상의 하중조건에서는 찢어지는 현상이 발생하였다. Test B의 경우도 하중증가에 따른 유사한 거동이 확인되었다. 하중조건 30 N 까지는 그룹 A의 형상이 재현되나, 40 N의 하중을 부여한 시점에서는 임계 전단응력(shear stress)에 따른 표면 일부가 찢어지는 손상이 발생되었다. 이는 test A 평가방법과 유사한 거동을 나타내는데 일차적으로 표면에 그룹 A 형상변화가 발생되었으며, 하중이 점차 증가함에 따라 소재 표면의 슬립 및 찢어지는 현상이 최종적으로 발생하였다. Test C의 경우 test A, B의 평가조건과는 다른 형상 거동의 변화가 관찰되었다. 이는 하중조건 10 N까지는 그룹 A의 손상 형상이 관찰되었으나, 상대적으로 높은 하중조건 40 N에서는 그룹 B와 유사한 형상변화가 나타나는 것이 관찰되었다.

Taber 내마모성 평가 장비를 활용한 test D의 경우 250회에서는 그룹 B와 유사한 형상변화가 관찰되지만 1000회에서는 표면의 엠보 층이 심하게 마모되어 육안으로 관찰할 경우에도 엠보 층이 붕괴되는 것이 확인되었다(Table 3).

하중변화에 따라 긁힘 손상 시료의 그룹 A, B의 유사 표면 형상이 모두 나타나는 test C 시험조건의 경우, Figure 12의 SEM 결과에서 확인되듯이 엠보가 스크래치에 의해 평탄화 되는 다림질 효과가4 주로 관찰되었다. 또한 이같은 손상과 함께 일부 극소 부위에서는 엠보가 스크래치 방향으로 뭉쳐 말려(curl up)버린 손상도 동시에 확인되었다. 이는 육안상 확인되는 균열(crack), 박리(peeling) 등의 거시적인 손상은 관찰되지는 않았다. 하지만 이는 다림질 효과 및 curl up 등과 같은 미세 표면 변화를 통해 그룹 A, B와 같은 다양한 시각적 감성에 형상변화를 야기시키는 것으로 판단된다. Test D의 경우 test A, B, C에 사용된 마모자와 비교하여 상대적으로 마모면적이 넓고, 표면이 거친 마모륜(CS-10)이 사용되었다(Figure 11).

해당 평가장비의 원리는 마모륜이 60 rpm의 속도로 반복 회전하여 소재의 표면 손상을 일으키는 형태로, 하중 및 마모횟수 등 시험조건이 가혹해질수록 소재 상단을 구성하는 표면가공 부위 및 엠보 층의 마모손상이 크게 발생된다. 평가조건 test D에 하중조건 500 g에 마모횟수 250회를 진행한 결과, 육안상 긁힘 손상 시료에서 나타나는 그룹 B와 유사한 손상 형상 거동이 나타나는 것이 확인되었다. 이는 마모륜 마모에 의해 표면에 수많은 미세 퍼즈(fuzz)에 의한 불규칙한 요철이 발생되며, 이는 빛 반사에 의해 상대적으로 밝은 광택을 발산하는 정반사 영역이 감소함에 따라 손상 부위가 비교적 어둡게 보이는 것을 확인할 수 있다.

이와 달리 그룹 A의 손상형상을 보이는 test A 조건의 경우 스크래치에 사용된 스틸 재질의 팁의 끝부분에 0.5 R 수준의 곡률반경이 존재함에 따라 팁 끝이 뭉뚝한 것을 확인할 수 있다. 이는 상대적으로 낮은 하중조건인 3 N에서 엠보 미세 요철 부분을 둔화시키는 형상변화가 확인되었다. 그 밖에 그룹 A 형상을 보이는 test B조건의 경우 PMMA재질의 원형 디스크 형태의 넓은 면으로 스크래치 손상을 재현하였다. 해당 부위의 SEM 이미지 확대 분석 결과 Figure 12와 같이 스크래치 손상부위의 엠보의 요철 부위의 평탄화가 일어나는 것을 확인할 수 있다. 이는 다림질 효과로13 인해 상대적으로 밝은 광택을 발산하는 정반사 영역이 확대됨에 따라 손상 부위가 비교적 밝게 나타나는 것을 확인할 수 있다. 그룹 A형상을 유사하게 재현할 수 있는 test B의 평가 결과로부터 시험편과 접촉면적이 넓은 팁을 사용할 경우, 볼 타입과 같이 면적이 좁은 팁에 비하여 stress level이 낮기 때문에 미세한 긁힘 형상이 잘 나타나는 것으로 확인되었다.13

연성 소재의 경우 팁으로 시편을 긁었을 때 그 사이의 마찰력에 의하여 달라붙는 듯한 스틱 현상과 팁 앞부분에 소재가 밀려나면서 쌓인 더미 위로 팁이 미끄러지는 슬립 현상이 반복되며 생선비늘 형상으로 표면 손상이 발생되는 경우가 많다. 소재의 연성이 높을수록 긁힘에 의해 발생하는 홈의 너비는 넓어지나 홈 깊이의 회복이 커지기 때문에 긁힘 시인성은 개선되고14 표면 마찰계수가 낮은 소재의 경우 다림질 효과, 높은 소재의 경우 생선 비늘 형상을 보이는 경향이 보고되었다.15 본 연구에서 평가한 TPU 스킨의 경우도 연성이 높은 소재이기 때문에 유사한 형태가 시편의 표면에서 관찰되었다. Figure 12에서 확인되는 긁힘이 발생한 영역을 SEM 이미지로 살펴보면 (a), (b), (c)에서는 팁에 의하여 밀리는 형상(stick)이 곳곳에서 확인되는데 반하여 (d)에서는 마모륜이 고정되지 않고 회전하며 시편에 손상을 주기 때문에 상대적으로 평탄화된 표면 및 쌓인 더미가 적게 보이는 것을 확인할 수 있다. 또한, 긁힘 형상은 표면의 특성에 따라 표면이 팁보다 거칠 경우 다림질 효과가 발생하고, 표면이 팁보다 부드러울 경우 표면 조도가 높아지게 되는데,16 거친 마모륜을 사용하는 test D의 경우 표면 조도가 높아지고 그 외 다른 테스트 방법에서는 다림질 효과가 보여지는 것으로 판단된다.

분석결과를 종합하면 그룹 B(손상 부위의 어두운 형상)를 모사하는데 있어 test D의 시험방법이 가장 유사하게 재현하는 것을 확인하였다. 또한 그룹 A(주로 손상 부위의 밝은 형상)의 경우 test B를 활용한 평가방법 재현성이 높게 나타나는 것을 확인하였다.

본 연구에서 재현하고자 하는 미세한 긁힘 현상의 경우 비교적 시각적으로 밝게 인식되는 그룹 A와 유사하게 나타나는 것을 확인하였다. 그 밖에 그룹 B의 형상의 경우 긁힘과 비교하여 상대적으로 가혹한 마모환경에서 주로 형상 재현되는 것이 확인되었다. 이에 긁힘에 대한 시각적 현상인 그룹 A형상을 가장 유사하게 재현할 수 있는 test B 평가방법을 활용하여, 표면 손상 형태를 재현하는 것을 목표로 하여 추후 평가를 진행하였다.

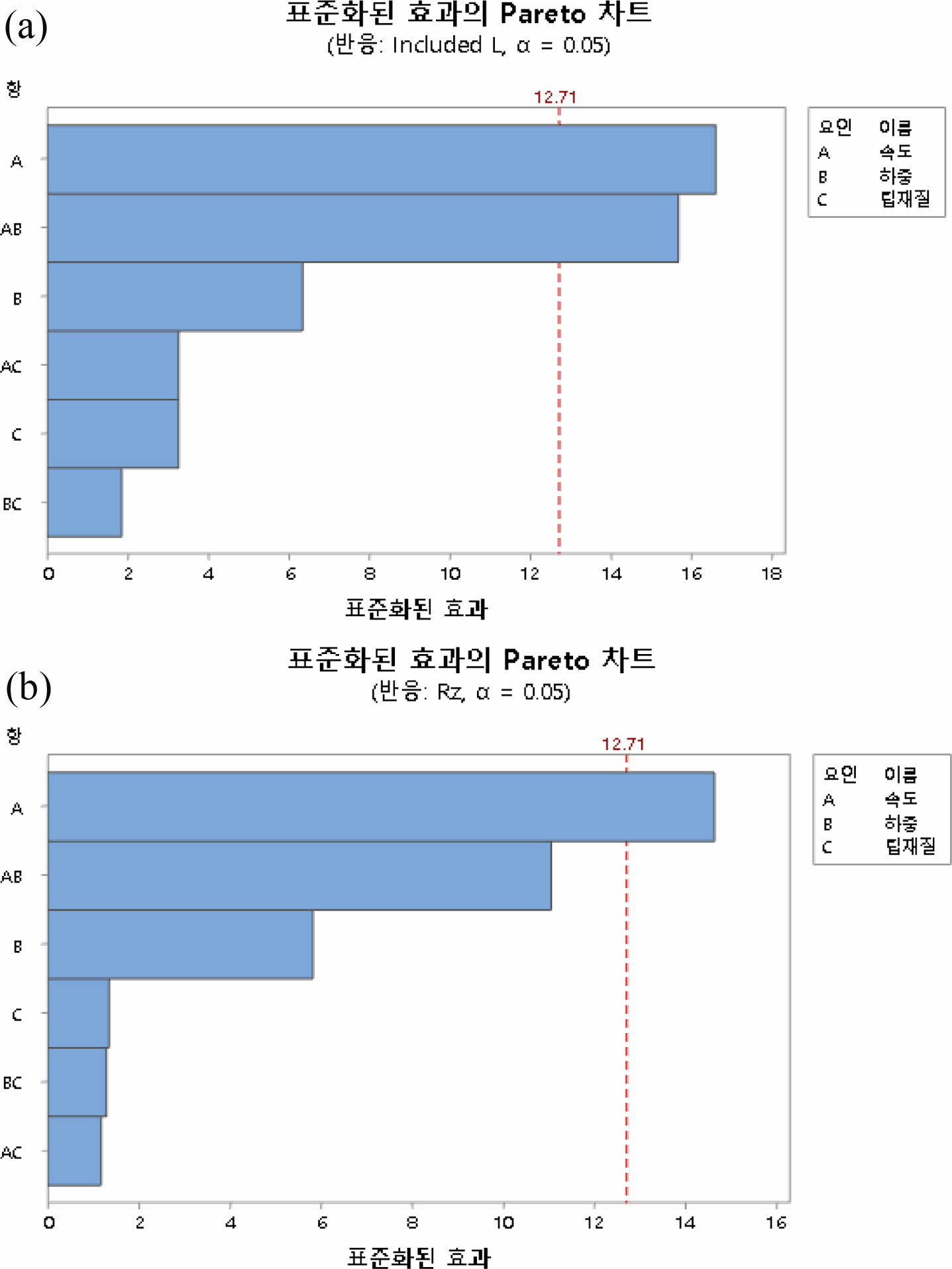

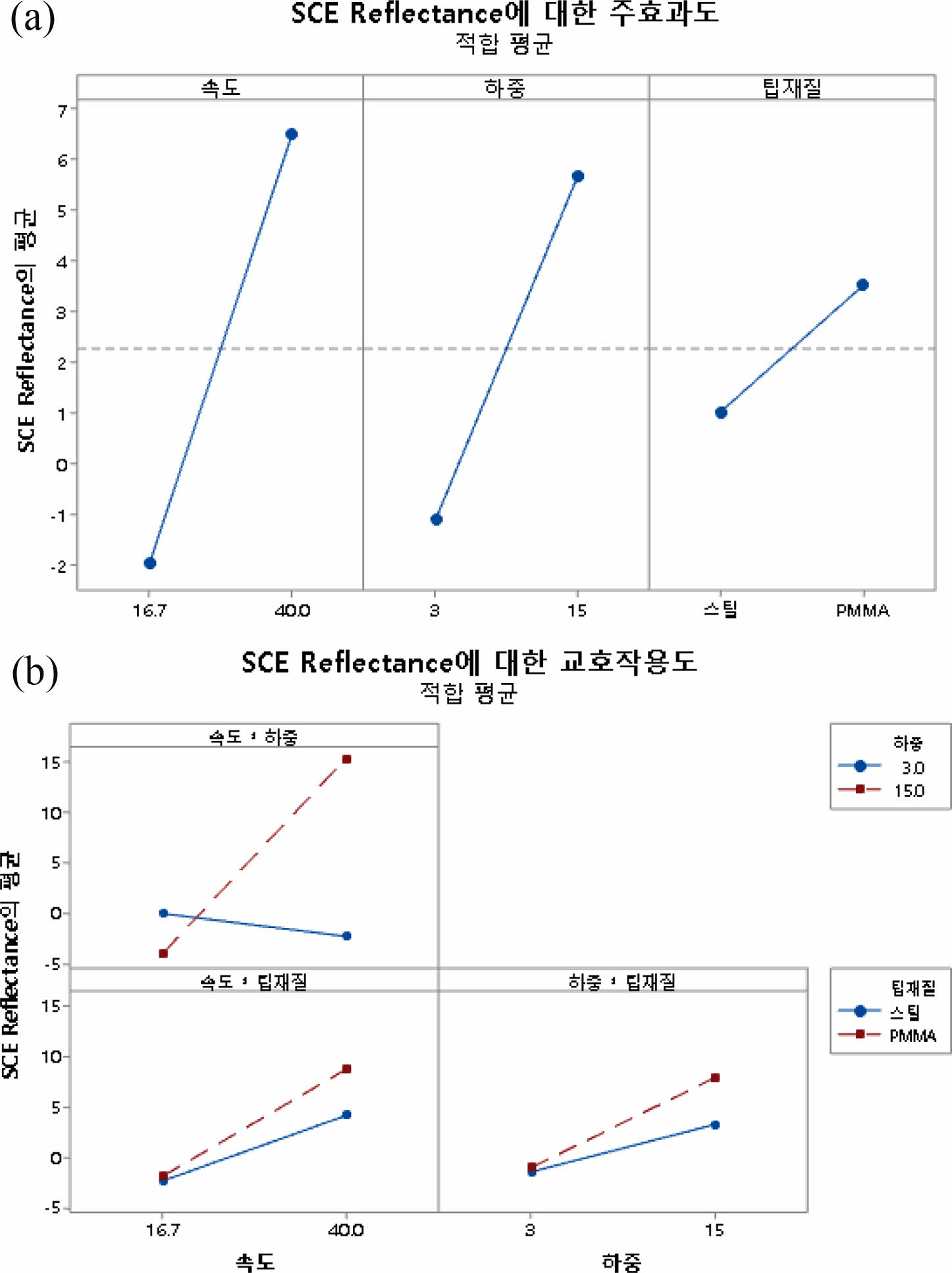

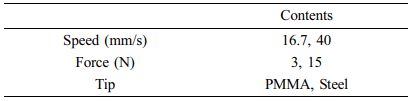

시험 조건 영향인자 검증.세부 시험 인자에 의한 영향을 확인하기 위하여 변경 가능한 인자인 속도, 하중, 팁 재질 3가지를 요인으로 선정하고, Table 4와 같이 2수준 완전 요인 설계를 세워서 평가를 진행하였다. 팁 재질의 경우 round disc로 팁의 형상은 동일할 때 그 경도의 영향을 확인하고자 선정하였다.

시편 표면의 외관 변화를 정량화하여 측정하기 위해 lightness, reflectance, 거칠기 파라미터 등을 측정하였다. 그리고 해당 결과를 Y인자로 입력하여 각각에 대한 요인 분석을 진행하였다. 반복 실험이 하나인 2수준 설계의 경우 모든 항을 포함하면 P-값과 F-통계량이 누락되어 3가지 요인의 교호작용 항을 제외하였다. 그 결과 Figure 13과 같이 specular component included(SCI)방식의 lightness에서는 속도와 속도× 하중이, Rz에서는 속도가 유효한 인자로 분석되었으며 그 외 reflectance, specular component excluded(SCE)방식의 lightness에서는 모든 인자가 유효하지 않은 것으로 결과가 확인되었다. 이는 장비에서 설정할 수 있는 조건 범위에 한계가 있기 때문에 수준에서 충분한 변화를 주지 못하여 유의하지 않은 인자로 분석되는 것으로 판단된다. 또한, SCI 방식의 경우 정반사광(specular reflectance)과 확산반사광(diffuse reflectance)을 합친 전체 반사를 측정하고 SCE 방식의 경우 정반사광을 제외한 확산반사광만을 측정하기 때문에 표면의 미세 변화에 의하여 더 많은 값 차이를 보이는 SCI 방식의 lightness와 거칠기 프로파일인 Rz를 기준으로 분석하였을 때 유의한 값을 보이는 것으로 생각된다.

주효과도와 교호작용의 경우 SCI, SCE 방식의 lightness, reflectance 모두에서 동일한 경향으로 속도가 빠를수록, 하중이 높을수록, 그리고 스틸보다는 PMMA 팁에서 더 큰 결과값이 나타났다(Figure 14). 그리고 효과의 경우 속도, 하중, 팁 재질의 순으로 작아지고, 3가지 요인 간에는 교호작용이 존재함을 알 수 있었다. 이는 시험 속도가 빠르고 하중이 증가할수록 팁에서 시편에 가해지는 에너지량이 커지면서 표면 손상이 증가하고, 스틸 대비 경도 값이 훨씬 낮고 상대적으로 무른 재질인 PMMA 팁을 사용하였을 때 시편과 접촉하는 면적이 증가하여 손상이 증가하는 것으로 판단된다. 연성 재료의 경우 속도가 빨라질수록 인장강도가 낮아지며 긁힘 손상이 인지되는 임계 하중이 낮아지는 경향을 보인다.17 따라서 장비에서 조절 가능한 최대 속도인 40 mm/s로 조건을 정하였으며, 재질의 경우 손톱과 유사한 형상 및 경도로 사용자 조건에 의한 손상 현상을 재현하기에 유리할 수 있는 PMMA 디스크로 선정하였다.

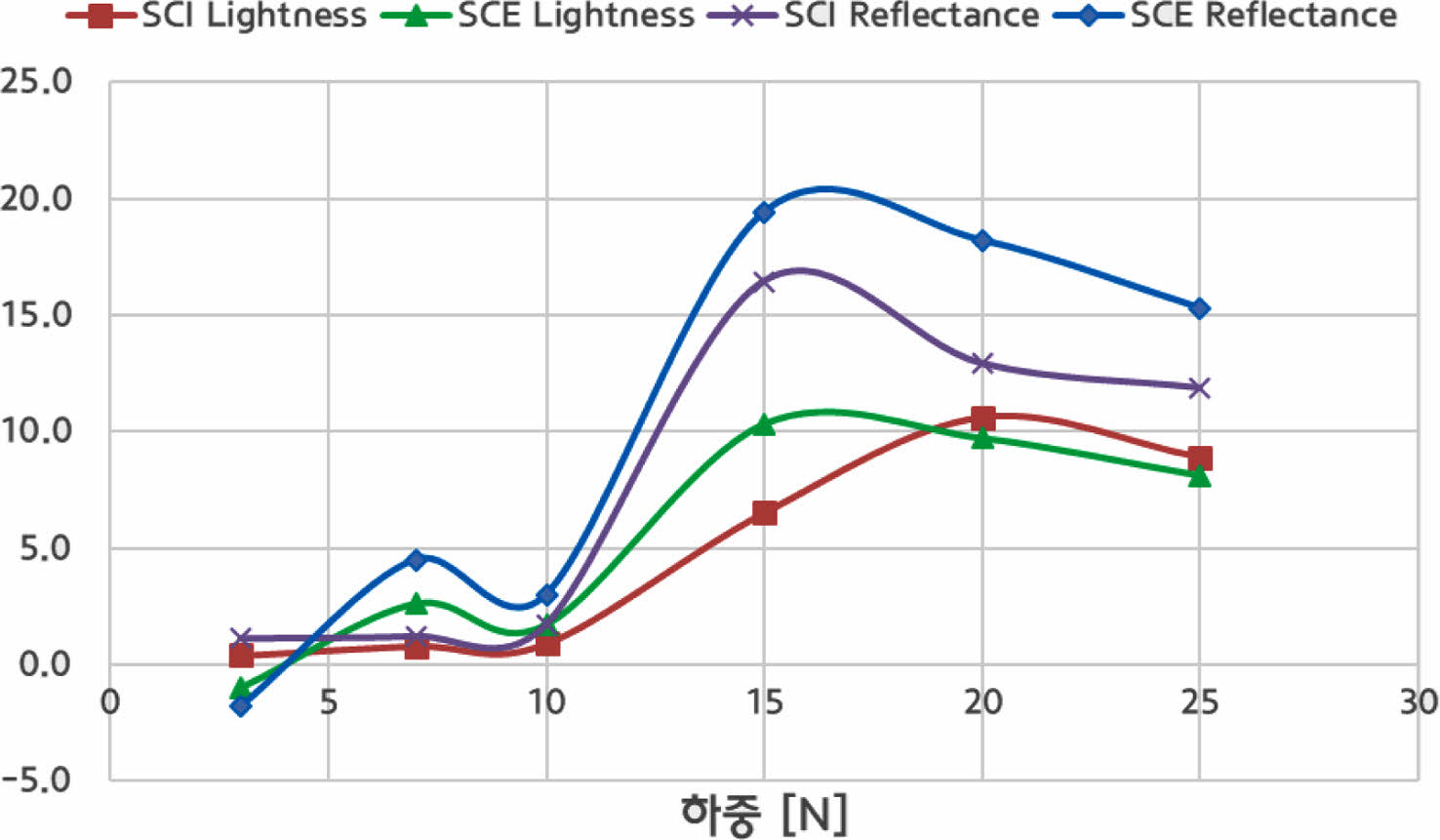

속도, 하중, 팁 재질까지 3가지의 영향을 확인하기 위해 2수준만 평가하였으므로, 하중의 경우 최적 수준을 정하기 위하여 추가 시험을 진행하였다. 앞선 실험에서 30 N 조건에서는 Tear가 발생하여 3-25 N 하중 조건에서 시험을 진행하고 시편의 외관 변화를 평가하였다. 그 결과, 하중이 증가할수록 Lightness, Reflectance가 증가하며 초기 10 N까지는 비례 경향이 명확하지 않다가 10-15 N에서 외관 변화가 뚜렷하게 발생하였으며 20 N부터는 Tear가 발생하면서 오히려 결과가 낮게 나오는 것을 확인할 수 있었다. 따라서 15 N 하중으로 시험하였을 때 표면 손상 외관이 가장 재현이 잘되는 것을 확인하였다.

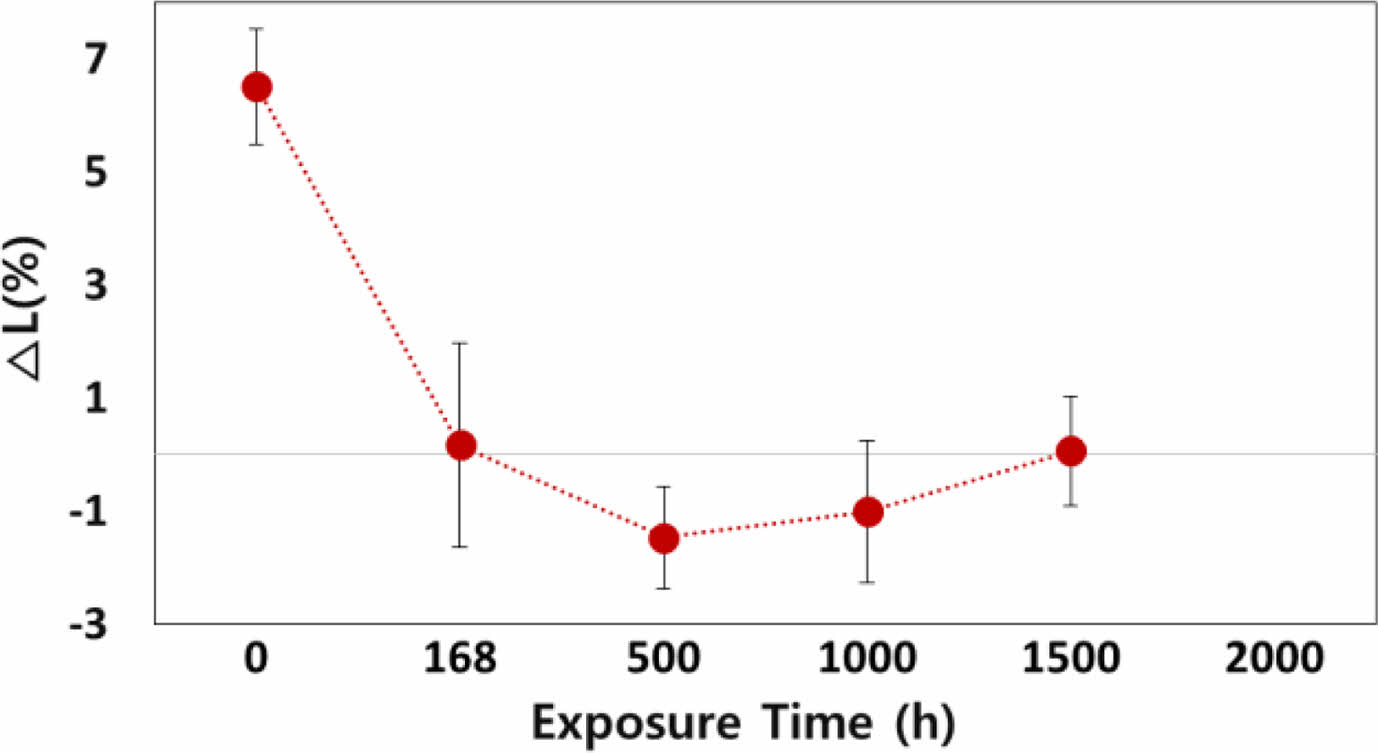

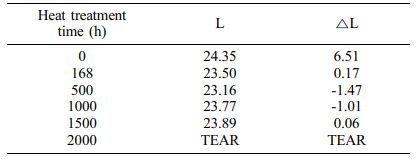

환경 노화 영향인자 도출.필드 스트레스 요인인 광 및 열에 의하여 노화되었을 시 소재의 물성저하가 발생한다. 따라서 환경 처리 후 소재의 변화가 긁힘에 있어 어떠한 영향을 주는지 확인하기 위하여 내열 및 내광 처리 후 시료에 15 N 하중을 부여하여 미세 스크래치 손상 재현 시험을 진행하였다. 내열처리 후 스크래치 평가에 따른 명도 측정결과 및 변화율은 Table 5와 같으며, 내열 노화 처리 시간이 증가하면서 스크래치에 따른 초기대비 명도 변화율(L(%))이 감소하다 일정해지는 것을 확인하였다(Figure 15).

노화 전 표준 상태 조건에서 상대적으로 명도 변화율이 6% 이상 높게 나타나며 500시간에서 1500시간 처리 후 명도 변화율이 1% 미만으로 일정수준 낮게 유지되고(Figure 16), 처리시간이 2000시간 처리한 시료의 경우 스크래치에 의해 표면이 찢어진 현상을 확인할 수 있다. 이에 대해서는 Durometer C 경도와 GPC 분자량 측정 결과(Table 6), 내열 노화 처리시간이 길어질수록 중량평균분자량 감소에 의한 TPU 시료의 연성화가 이뤄짐에 따라 스크래치 저항성이 초기대비 높아지는 것으로 판단된다. 또한 2000시간 내열처리 시 분자량(Mw)이 초기대비 약 70% 감소가 이뤄진 경우 연성화가 비교적 많이 진행됨에 따라 스크래치에 의해 찢겨 박리되는 표면 손상이 발생(Figure 17)되는 것을 확인하였다.

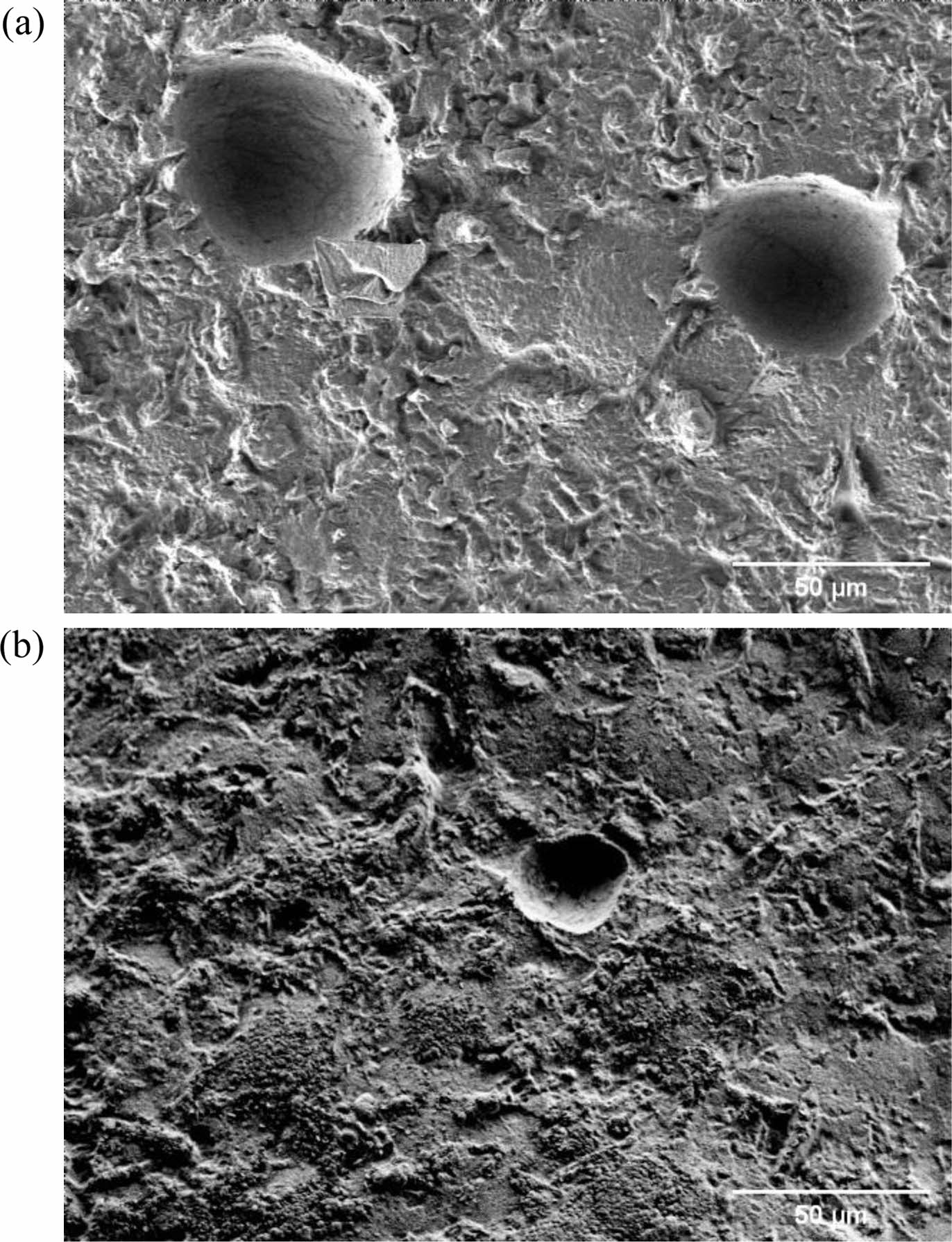

내광 노화 처리 후 스크래치 손상 분석결과 처리 광량(MJ)이 42 MJ 이상 처리할 경우 스크래치에 의한 엠보 표면의 일부가 미세하게 찢겨 박리되는 손상이 발견되었다(Figure 18).

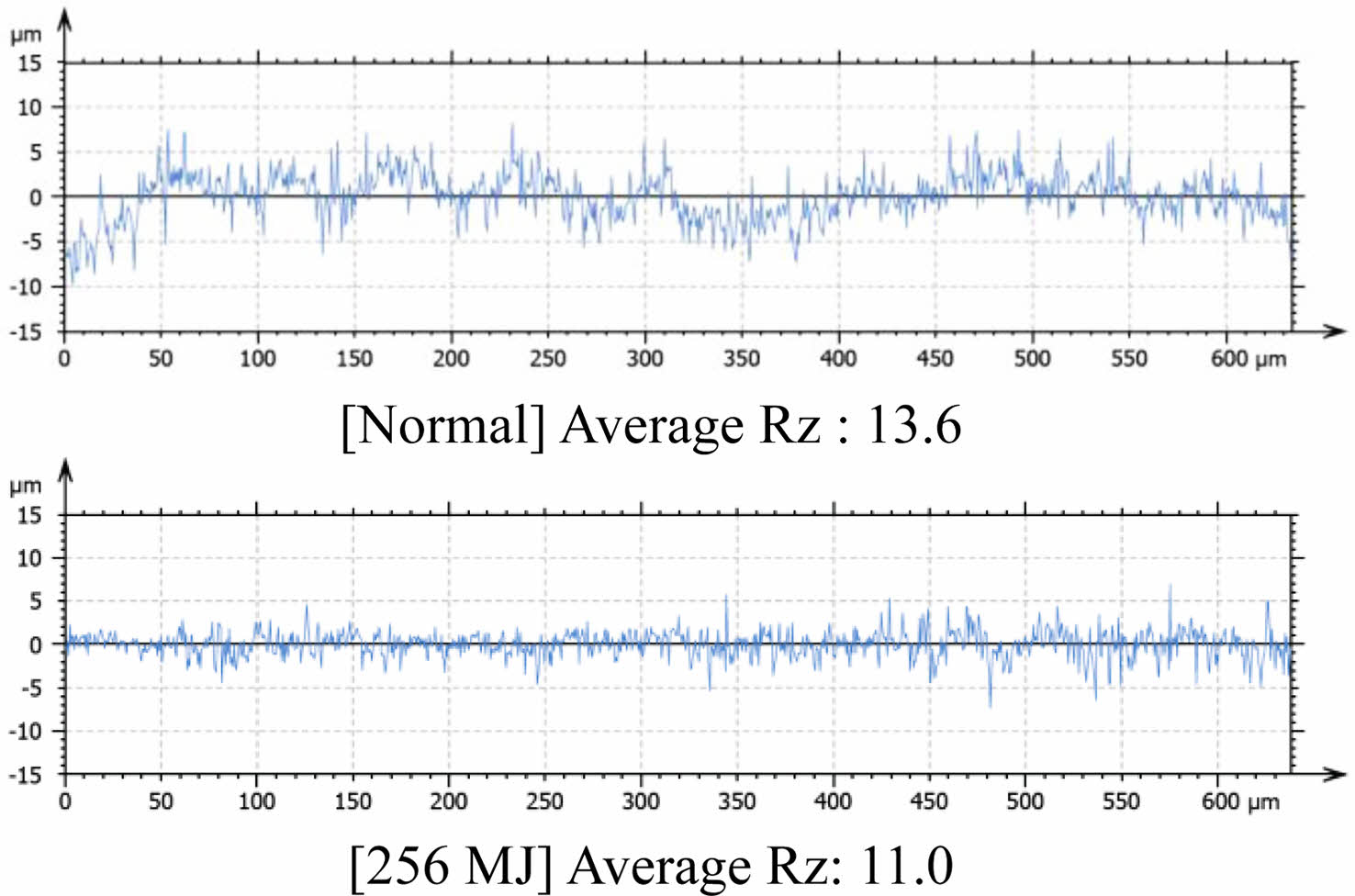

이에 내광 노화 처리에 따른 스크래치 손상 영향인자 분석을 위해 광 처리 양에 경도 변화를 확인하였으나 Table 7과 같이 광 처리 양에 따른 유의미한 변화는 보이지 않았다. 하지만 Figure 19와 같이 광 처리 전과 비교하여 광 처리 후 시료 표면에 미세한 형상변화가 발생됨을 확인하였다. 이에 따라 광처리 전 시료와 256 MJ의 내광 노화 처리가 이뤄진 시료의 표면 조도 변화를 비교 분석하였다. 분석결과 내광 처리 후 시료의 Rz가 초기대비 약 19% 이상 감소하며 거칠기가 완화된 것을 확인할 수 있었다(Figure 20). 소프트 스킨의 표면은 요철이 있는 엠보 형태로 구성됨에 따라 긁힘시 엠보의 정상 부분이 주로 손상되고 낮은 골 영역의 손상이 적어지게 되며18 스크래치에 대한 저항성 및 시인성이 좋아지는 효과가 보고되고 있다.19 또한, 표면 조도가 증가하면 팁에서 시편 표면으로의 외력 전달 과정에서 슬립 현상이 늘어나면서 임계하중이 증가하는 경향을 보인다.20 하지만 내광 노화 처리시 소재 표면 엠보의 거칠기가 급격하게 감소되는데, 이는 TPU 소재 표면 요철 부분에서의 완충작용을 상대적으로 둔화시켜 스크래치 저항성을 낮추는데 기인하는 것을 확인하였다.

|

Figure 6 Groups of defected surface forms: (a) group A; (b) group B. |

|

Figure 7 Images of digital microscope: (a) group A observed at 90o ; (b) group A observed at 60o ; (c) group B observed at 90o ; (d) group B observed at 60o |

|

Figure 8 SEM images by VEGA3 SB: (a) group A; (b) group B. |

|

Figure 9 Change of surface roughness (Rz) after scratch damage in group A |

|

Figure 10 Change of Rz after scratch damage in group B. |

|

Figure 12 SEM images by VEGA3 SB: (a) test A, 3 N; (b) test B, 15 N; (c) test C, 40 N; (d) test D, 250 times. |

|

Figure 11 Image of Taber abrasive wheel CS-10. |

|

Figure 13 Pareto chart: (a) SCI lightness; (b) Rz. |

|

Figure 14 SCI lightness: (a) main effects plot; (b) interaction plot. |

|

Figure 15 Changes in lightness and reflectance according to test force. |

|

Figure 16 Change of surface L-value according to heat treatment (120 oC) time. |

|

Figure 17 SEM image (by Crossbeam 550L) applied with 15 N test force after 2000 hours of heat treatment. |

|

Figure 18 SEM images (by Crossbeam 550L) applied with 15 N test force after photoaging: (a) 42 MJ; (b) 84 MJ; (c) 128 MJ; (d) 256 MJ. |

|

Figure 19 SEM images by Crossbeam 550L: (a) untreated specimen; (b) specimen after photoaging of 256 MJ treatment. |

|

Figure 20 Change of Rz after photoaging of 256 MJ treatment. |

|

Table 5 Color Value (L) of the Specimen Applied with 15 N Test Force After Heat Treatment |

|

Table 6 Changes in Hardness and Molecular Weight According to Heat Treatment Time |

본 연구에서는 소프트 스킨의 긁힘 손상 형태를 각도별 외관 변화에 따라서 그룹별로 분류한 후 손상 부위의 표면을 촬영하고 조도 변화를 분석하여 손상 발생 메커니즘을 고찰하였다. 그리고 대표적인 시험법으로 평가하였을 때 어떠한 표면 손상 형태를 보이는지 연구하여 실제 차량에서 채취한 샘플의 형태가 재현되는 시험법(test B)을 선정하고, 속도, 하중, 팁의 영향을 확인하여 최적화된 조건을 도출하였다. 또한, 환경 노화에 의한 영향을 평가하여 내열 및 내광 노화시 시편의 변화와 그로 인한 긁힘의 영향을 검증하였다.

이러한 연구 과정을 통해 내장 부품 소프트 스킨의 표면 손상에 대한 이해력을 높여서 다양한 손상 형태가 어떠한 차이를 갖는지를 알 수 있었고 실제 필드 조건을 고려한 재현평가법을 도출하여 외관 품질 관리 방안을 마련할 수 있었다. 또한, 긁힘 발생 메커니즘을 활용하여 향후 내장 부품에 적용되는 신규 소재를 개발할 시 소재의 물성 수준 및 특성 파악에 기여할 것으로 기대된다.

- 1. Baek, K. W.; Lee, S. G.; Lee, J. H.; Choi, K. Y.; Weon, J. I. Quantitative Evaluation of Scratch Behavior for Polymeric Materials. Polym. Korea 2009, 33, 273-283.

- 2. Browning, R.; Lim, G. T.; Moyse, A.; Sun, L.; Sue, H. J. Effects of Slip Agent and Talc Surface‐treatment on the Scratch Behavior of Thermoplastic Olefins. Polym. Eng. Sci. 2006, 46, 601-608.

-

- 3. Jung, W. Y.; Weon, J. I. Mar Behavior and Quantitative Evaluation of Urethane-Acrylate Coatings with a Different Gloss. Polym. Korea 2013, 37, 455-461.

-

- 4. James, C.; Shuang, X.; Marouen, H.; Hoang, P.; Michael, J. M. Testing and Evaluation of Mar Visibility Resistance for Polymer Films. Polym. Test. 2018, 69, 238-244.

-

- 5. Choi, S. S.; Chung, H. S.; Joo, Y. T.; Min, B. K.; Lee, S. H. Treatment of Whitening of a Car TPE Component. Elastomers and Composites 2010, 45, 94-99.

- 6. Kim, S.; Park, J. C.; Jo, M. Y.; Park, J. I.; Bae, J. Y.; Choi, S. J.; Kim, I. Selection Attributes and Trends of Thermoplastic Elastomers for Automobile Parts. Elastomers and Composites 2017, 52, 48-58.

-

- 7. Holden, G.; Legge, N. R.; Quirk, R. P.; Schroeder, H. E. Thermoplastic Elastomers, 2nd ed.; Hanser & Hanser/Gardner: Munich, 1996.

-

- 8. Jiang, H.; Browning, R. L.; Hossain, M. M.; Sue, H. J.; Fujiwara, M. Quantitative Evaluation of Scratch Visibility Resistance of Polymers. Appl. Surf. Sci. 2010, 256, 6324-6329.

-

- 9. Wong, M.; Moyse, A.; Lee, F.; Sue, H. J. Study of Surface Damage of Polypropylene Under Progressive Loading. J. Mater. Sci. 2004, 39, 3293-3308.

-

- 10. Geometric Product Specifications (GPS)-Surface Texture: Profile Method-Terms, Definitions and Surface Texture Parameters; International Organization for Standardization: Geneva, 1997; Standard ISO 4287.

- 11. Mooneghi, S. A.; Saharkhiz, S.; Varkiani, S. M. H. Surface Roughness Evaluation of Textile Fabrics: A Literature Review. Journal of Eng. Fibers Fabr. 2014, 9, DOI:10.1177/155892501400900201.

-

- 12. Sung, L. P.; Drzal, P. L.; VanLandingham, M. R.; Wu, T. Y.; Chang, S. H. Metrology for Characterizing Scratch Resistance of Polymer Coatings. J. Coat. Technol. Res. 2005, 2, 583-589.

-

- 13. Weon, J. I. Quantitative Determination of Mar Resistance of High Gloss Coatings. Macromol. Res. 2012, 20, 1002-1005.

-

- 14. Pouyan Motamedi; Reza Bagheri Study of the Scratch Resistance Criteria and Their Relationship with Mechanical Properties and Microstructure in a Ternary Thermoplastic Blend. Wear 2017, 386-387, 118-128.

-

- 15. Marouen, H.; Wiaofei, Z.; Hung-Jue, S. Fundamental Understanding on Scratch Behavior of Polymeric Laminates. Wear 2017, 380-381, 203-216.

-

- 16. Shuoran, D.; Marouen, H.; Hung-Jue, S. Experimental and FEM Analysis of Mar Behavior on Amorphous Polymers. Wear 2020, 444-445, 203155.

-

- 17. Robert, L. B.; Han, J.; Allan, M.; Hung-Jue, S.; Yuki, I.; Kousuke, O.; Yasuhito, I. Scratch Behavior of Soft Thermoplastic Olefins: Effects of Ethylene Content and Testing Rate. J. Mater. Sci. 2008, 43, 1357-1365.

-

- 18. Gao, W. M.; Wang, L.; Coffey, J. K.; Daver, F. Understanding the Scratch Behaviour of Polymeric Materials with Surface Texture. Mater. Des.2018, 146, 38-48.

-

- 19. Barr, C. J.; Wang, L.; Coffey, J. K.; Gidley, A.; Daver, F. New Technique for the Quantification of Scratch Visibility on Polymeric Textured Surfaces. Wear 2017, 384-385, 84-94.

-

- 20. Ki-Wan, B.; Sung-Goo, L.; JaeHeung, L.; KilYeong, C.; Jongil, W. Quantitative Evaluation of Scratch Behavior for Polymeric Materials. Polym. Korea 2009, 33, 273-283.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 198-207

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.198

- Received on Nov 8, 2021

- Revised on Dec 4, 2021

- Accepted on Jan 5, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Seul Yi

-

Materials Development Center, Hyundai Motor Company, Hwaseong 18280, Korea

- E-mail: ysl@hyundai.com

- ORCID:

0000-0001-9328-7853

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.