- [Communication]

- Physical Properties of Water-Based Acryl Wig Pressure Sensitive Adhesive

Dept. of Costmetology, Changshin Univ., 262, Paryong-ro, MasanHoiwon-gu, Changwon-si, Gyeongsangnam-do, Korea

- 수성 아크릴 가모용 점착제 물성연구

창신대학교 미용예술학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, a water-based acrylic wig adhesive was prepared and the physical properties of solid content, initial adhesion, peel strength, holding force, and time-dependent adhesion change were confirmed according to the content of the emulsifier combination and the tackifier. The solid content of the acrylic adhesive was 57-58%, and it had equal or higher physical properties than that of the solvent-based wig adhesive. Particularly, in a combination of an anionic emulsifier and a nonion reactive emulsifier having a large number of moles of EO, the peel strength and the adhesion change were decreased as the content of the tackifier decreased.

본 연구에서는 수성형 아크릴 가모용 점착제를 제조하였으며, 유화제 조합 및 점착부여제의 함량에 따른 고형분, 초기점착력, 점착력, 고온·고습 유지력, 경시변화율의 물성을 확인하였다. 수성형 아크릴 점착제의 고형분은 57-58%이며, 유성 가모용 점착제에 비해 동등이상의 물성을 갖는 것을 확인하였다. 특히, 음이온 유화제와 EO몰수가 큰 비이온 반응성 유화제 조합에서 점착부여제의 함량이 감소할수록 점착력과 경시변화율이 감소하는 것을 확인하였다.

In this study, a water based acrylic wig adhesive was prepared and the physical properties of solid content, initial adhesion, peel strength, holding force, and time-dependent adhesion change were confirmed according to the content of the emulsifier combination and the tackifier.

Keywords: water-based acrylic adhesive, wig adhesive, nonionic reactive emulsifier, tackifier, adhesion, adhesion change.

이 논문은 2021학년도 창신대학교 교내연구비에 의해 연구되었음(창신-2021-004).

저자는 이해상충이 없음을 선언합니다.

두피에 가모를 고정시키는 가모용 점착제의 경우 다양한 피부타입에 잘 부착되어야 하고 점착제의 잔여물로 인해 두피를 손상시키지 않아야 하며, 제거가 용이해야 한다.1-3 또한 다양한 조건에서도 두피에 가모를 고정할 수 있는 점착력, 내수성 등의 물성이 요구된다. 지금까지는 주로 용제형 점착제를 사용하여, 사람의 두피에 직접 고정시키기 때문에, 용제형 점착제는 높은 기준의 인체 안정성이 요구되고 있는 실정이다.4,5

수성형 점착제는 물을 분산매로 사용하므로 친환경적이며, 다른 고분자 에멀젼과의 우수한 상용성, 높은 고형분 함량화, 폭넓은 점도 조정 및 점착 후 잔사가 거의 없다는 우수한 특성을 갖고 있지만,6,7 용제형 점착제와 비교했을 때 건조시간이 길고 점착과 관련된 물성이 떨어지는 단점을 가지고 있다.8,9 따라서, 가모용 점착제에서 용제형 점착제를 대체하기 위해서는 용제형 점착제 수준의 물성을 가진 수성형 점착제 개발이 요구된다.10-12 수성형 점착제는 계면활성제나 wetting agent, 소포제, 점도 조절제 등의 저분자량 성분들이 피막의 형성 방법과 형성과정에 영향을 주어 물성(내습·내수성 등)이 용제형에 비해 뒤떨어지므로 반응성 유화제를 사용하여 베이스 에멀젼을 제조하고, 적합한 첨가제를 활용한 최적의 수계 점착제 배합 제조 기술을 개발하게 되면 향상된 물성을 가진 점착제를 얻을 수 있다.13-18

본 연구에서는 다양한 종류의 유화제 조합으로 수성형 점착제 베이스 에멀젼을 제조하였으며, 제조한 에멀젼에 wetting agent, 소포제, leveling agent, 점착부여제의 배합조건을 다양하게 변화시켜 수성형 점착제의 기본 물성인 점착력, 고온고습유지력, 경시변화율을 측정하고 이를 국내에서 가장 많이 사용되고 있는 용제형 가모용 점착제 3종의 물성과 비교함으로써, 가모용 점착제에 적용가능성을 확인하였다.

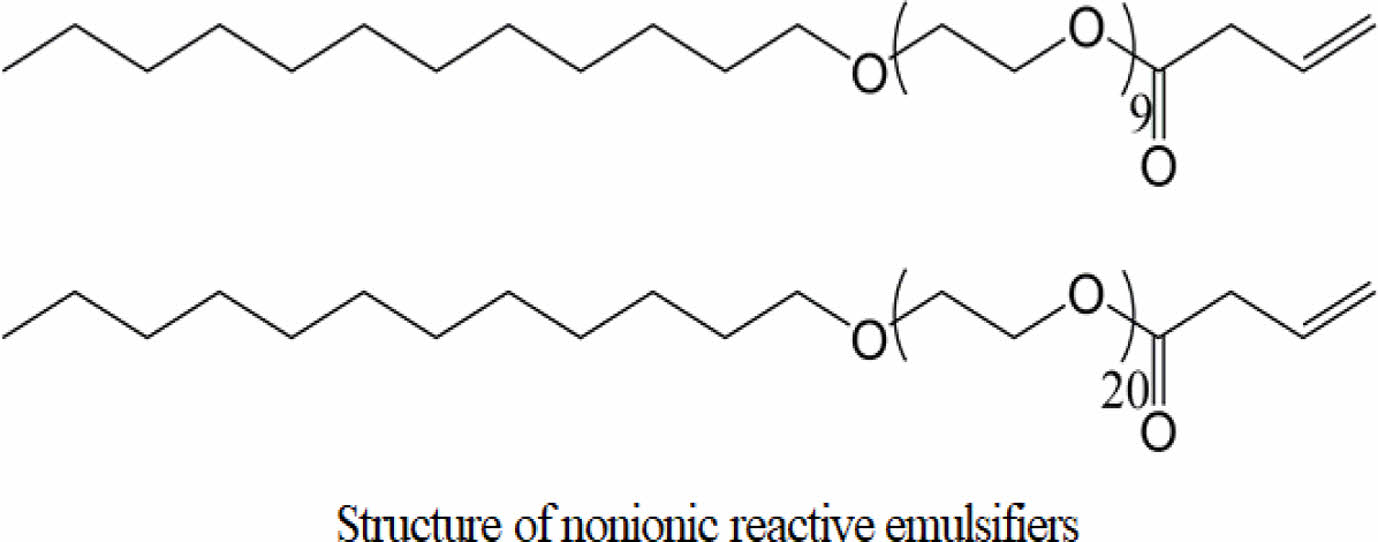

시약 및 재료. 수성형 아크릴 점착제 제조는 점착제 베이스 에멀젼 제조하고 첨가제를 추가하는 단계로 진행하였다. 수성형 아크릴 점착제 베이스 에멀젼 제조에 사용한 아크릴 단량체는 2-ethylhexyl acrylate(2-EHA, LG Chem., Korea), n-butyl acrylate(BAM, Mijung Tec, Korea), methyl methacrylate (MMA, LG Chem., Korea), acrylic acid(AA, LG Chem., Korea)를 사용하였고, 개시제로는 열분해 개시제인 ammonium persulfate(APS, Sigma Aldrich, USA)를 사용하였다. 계면활성제로는 음이온 유화제인 sodium lauryl sulfate(SLS, Hannong Chem., Korea) 비이온 유화제인 polyoxye-ethylene(20) lauryl ether(LE-20, Hannong Chem., Korea), 합성된 비이온 반응성 계면활성제인 2-dodecyloxy-polyethyleneglycol(9) 3-butenoate (R-LE-9)와 2-dodecyloxy-polyethyleneglycol(20) 3-butenoate (R-LE-20)을 사용하였으며 그 구조식은 Figure 1에 나타내었다. Wetting agent는 BYK-349(BYK, Germany), SN-984(SAN NOPCO, Japan), 소포제는 BYK-012 (BYK, Germany), leveling agent는 UH-420(ADEKA, Japan), 점착부여제는 TAMANOL E-102A(Terpene Phenolic Resin, ARAKAWA, Japan)를 사용하였다. 이에 사용된 시약들은 특별한 정제 과정없이 사용하였다. 합성을 위한 장치는 4구 환저 플라스크, 환류냉각기, 교반기, 적가깔때기, 질소 주입관 및 온도계 등으로 구성하였다.

가모용 점착제 선정. 국내에서 가장 많이 사용되고 있는 용제형 가모용 점착제 3종을 선정하여, 물성평가를 수행하였으며, 그 종류는 Figure 2에 나타내었다.

수성형 아크릴 점착제 제조. 수성 아크릴 베이스 에멀젼을 제조할 때 사용된 유화제 조합은 음이온 유화제만 사용한 경우, 음이온 유화제와 비이온 유화제를 사용한 경우, 음이온 유화제와 비이온 반응성 유화제를 사용한 경우로 이에 대해 Emul-1, Emul-2, Emul-3, Emul-4로 각각 명명하였다. 특히, 음이온 유화제와 비이온 반응성 유화제를 사용한 경우인 Emul-3의 경우에는 EO몰수가 작은 R-LE-9인 유화제를 사용하였으며, Emul-4의 경우에는 EO몰수가 큰 R-LE-20인 유화제를 사용하여, 비이온 반응성 유화제의 EO몰수 차이에 대한 물성 특성을 파악하였다. 점착제 베이스 에멀젼은 수상과 유상의 프리에멀젼 두 단계를 나누어 제조한다. 수상에는 4구 플라스크 반응기 안에 증류수와 개시제를 넣은 뒤, 교반시켜 만든다. 유상에는 증류수와 유화제 그리고 단일 단량체를 첨가하여 유화시킨 뒤 프리에멀젼을 수상에 3시간 동안 일정한 속도로 적하시키면서 반응한다. 적하가 완료되면 미반응 모노머를 제거하는 반응을 1시간 동안 진행하고 상온으로 냉각하여 최종 수성 아크릴 점착제 베이스 에멀젼을 얻었다. 제조된 베이스 에멀젼에 wetting agent, 소포제, leveling agent, 점착부여제의 배합조건을 다양하게 변화시켜 수성형 점착제를 제조하였다. 자세한 비율은 Table 1에 기재하였다. Emul-1, Emul-2, Emul-3, Emul-4의 경우에는 사용한 유화제 종류 및 조합을 달리하고, 수성 아크릴 점착제를 제조할 때 사용된 점착부여제의 함량을 동일하게 35 phr 만큼 사용하였으며, Emul-5, Emul-6, Emul-7의 경우에는 Emul-4와 동일한 조성에 점착부여제의 함량을 20 phr, 25 phr, 30 phr 만큼 사용하여 점착부여제의 함량을 다르게 제조하였다.

점착물성 평가. 고형분 측정: 한국산업규격에 규정된 점착제의 일반 시험 방법인 KS M 6638 규격으로 진행하였으며, 시료 0.5 g을 알루미늄 접시에 소수점 이하 네 자리까지 무게를 측정한 뒤, 오븐에 150 oC, 30분 동안 건조하였으며 다시 건조시켰던 무게를 측정하여 각각의 알루미늄 접시의 무게를 뺀 수치인 건조된 무게를 건조 전의 무게로 나누어 백분율(%)로 산출하였다.

초기점착력: 한국 산업규격에 규정된 KS T 1028 시험방법으로 확인하였다. 시험편은 25 mm PET film에 합성한 점착제의 종류별로 건조 두께가 50 mm이 되도록 도포하고 120 oC 건조오븐에서 5분간 건조하여 점착 film을 제조하였으며, 제조된 점착 film을 너비 25 mm, 길이 300 mm로 절단하여 점착제 종류별로 각각 5개의 시험편을 제작하였다. 제작된 시험편을 30° 각도로 경사판을 조절한 ball tack 측정기(Lab-Q G200, CKSI)로 측정하였다.

Steel ball은 고탄소 크롬 베어링 강재로 지름이 1/32 inch에서 32/32 inch 범위까지인 것을 사용하여 총 32개인 볼들을 제일 작은 볼(#1)부터 가장 큰 볼(#32)까지 번호를 지정하였다. 가장 작은 볼인 #1부터 실험을 실시하여 점차 큰 숫자를 가지는 볼로 각 5회씩 측정하였으며, 점착면을 주행한 볼이 하부 10 cm 정도에 완전히 정지하고 5초 이상 움직이지 않는 가장 큰 볼의 평균값으로 하였다.

점착력(180º Peel Strength): ASTM D-3330의 규정에 의한 방법으로 유리 시험판의 표면을 아세톤, 에탄올, 이소프로필 알콜로 세척한 다음 25 mm, 길이 300 mm로 절단하여 준비된 스테인리스 스틸(SUS304) 및 Polyethylene(PE) 판에 부착한다. 시편을 부착하고 2 kg의 압착 롤러로 300 mm/min의 속도로 1회 왕복하여 압착하고 상온에서 20분간 방치한 후 인장기를 이용해 300 mm/min의 박리 속도로 180º로 박리하면서 각 시편에 대한 부착력을 각 샘플당 5회씩 측정하여 평균값으로 나타내었다.

고온·고습 유지력(Creep): ASTM D-3654 스테인리스 스틸 (SUS304) 규격에 따라 시험편을 25 mm×25 mm의 접착면적으로 부착한 후, 온도 23±2 oC, 상대습도 50±5% RH에 60분 방치한다. 시편의 하부에 1 kg 하중을 걸고 온도 85 oC, 습도 85% RH로 설정된 오븐 조건에서 1시간 동안 테이프가 밀린 거리 혹은 탈착되기까지 걸리는 시간을 각 시편에 대해 각각 5회 이상 측정하여 평균값으로 나타내었다.

점착력 경시변화율: ASTM D3330에 의한 방법으로 스테인리스 스틸(SUS304)을 아세톤, 에탄올, 이소프로필 알콜 등으로 세척한 후 폭 25 mm, 길이 300 mm로 절단하여 준비된 스테인리스 스틸(SUS304)에 시료를 2 kg 롤러로 2회 왕복하여 부착시킨 후 온도 80 oC 온도의 오븐에 72시간 보관한 후 인장기를 이용해 300 mm/min의 박리 속도로 180°로 박리하면서 각 시편에 대한 부착력을 각 샘플당 5회 측정하였다. 초기 점착력 대비 72시간 후의 점착력의 변화값을 통해 점착력의 경시변화를 측정한다. Table 2

경시 변화율 = (72시간 후 점착력/초기 점착력)×100-100

|

Figure 1 Structure of nonionic reactive emulsifiers: (a) 2-dodecyloxy-polyethyleneglycol (9) 3-butenoate; (b) 2-dodecyloxy-polyethyleneglycol (20) 3-butenoate. |

|

Figure 2 List of wig adhesives. |

유화제 종류 및 점착부여제의 함량에 따른 수성 아크릴 점착제의 물성평가. 제조된 수성형 아크릴 점착제의 유화제 조합 및 점착부여제의 함량에 따른 물성테스트를 진행하였다. 유화제 조합에 따른 물성차이를 관찰하기 위해, 동일한 함량의 점착부여제를 사용하고 유화제 조합을 달리하여 Emul-1, Emul-2, Emul-3 그리고 Emul-4로 점착제를 제조하였다. 점착부여제의 함량에 따른 점착물성의 변화를 관찰하기 위하여 Emul-4와 동일한 조성에 점착부여제의 함량을 감소시킨 Emul-5, Emul-6, Emul-7 점착제를 제조하였다.

고형분 측정: 용제형 가모용 점착제 3종의 고형분 농도를 측정하였으며, 그 결과는 Table 3에 나타내었다. 고형분 농도는 SIGNATURE Longest and Most Reliable hold의 경우 35.59%, STRONG HOLD EXTEXDER WARE의 경우 40.44%, MITY-TITE DAILY WEAR의 경우 41.11%를 갖는 것으로 측정되었다. 제조된 수성 점착제의 고형분은 유화제의 종류에 관계없이 Emul-1, Emul-2, Emul-3 그리고 Emul-4의 경우에는 57±1%의 고형분 농도를 갖는 것으로 측정되었으며 전환율은 모두 99% 이상을 갖는 것으로 확인되었다. Emul-4와 동일한 조성에 점착부여제 함량을 감소시킨 Emul-5, Emul-6, Emul-7의 경우에는 58.1±1%, 57.9±1%, 57.6±1%의 고형분 농도가 미세하게 증가하는 것으로 측정되었으며 전환율은 모두 99% 이상을 갖는 것으로 확인되었다.

본 연구에서 유화제 조합 및 점착부여제의 함량을 달리하여 제조한 점착제의 경우 고형분 함량이 기존 용제형 가모용 점착제에 비해 높은 것으로 나타났다.

초기점착력: 용제형 가모용 점착제 3종의 초기점착력은 Ball-Tack 시험을 통해 측정하였다. 용제형 가모용 점착제 3종 모두 #7로 측정되었다. 유화제의 종류를 달리하여 제조한 수성형 아크릴 점착제 Emul-1, Emul-2, Emul-3 그리고 Emul-4의 경우 모두 #3로 용제형 가모용 점착제에 비해 초기점착력이 낮게 측정된 것을 확인하였다. 초기점착력을 증가시키키 위해 Emul-4와 동일한 조성에 점착부여제의 함량을 감소시킨 Emul-5, Emul-6, Emul-7의 경우 초기점착력이 각각 #11, #9, 그리고 #6로 Emul-4의 초기점착력 #3에 비해 증가되는 것을 확인하였다. 점착부여제의 감소는 초기점착력 증가를 가져오며, 점착부여제의 감소 함량이 가장 큰 Emul-5의 초기점착력이 가장 큰 폭으로 상승하는 것을 알 수 있었다. 점착부여제를 감소시켜 만든 수성형 점착제의 경우 상용화된 용제형 가모용 점착제보다 우수한 초기점착력을 나타냄을 알 수 있다.

점착력: 유화제 조합을 달리하고 동일한 함량의 점착부여제를 사용하여 제조된 점착제의 점착력 측정결과는 Table 4에 나타냈다. Steel use stainless(SUS)를 피착제로 사용하였을 때, Emul-1의 경우 2400 g/25 mm, Emul-2의 경우 2550 g/25 mm, Emul-3의 경우 2500 g/25 mm, 그리고 Emul-4의 경우 2800 g/25 mm로 측정되었다. 피착제가 PE인 경우에는 Emul-1, Emul-2, Emul-3, 그리고 Emul-4에서 850 g/25 mm, 800 g/25 mm, 900 g/25 mm, 그리고 1000 g/25 mm로 SUS 피착제에 비해 박리강도가 낮게 측정되었다. 이는 점착제를 비롯한 접착성 물질에서 일반적으로 볼 수 있는 경우로 표면에너지가 높은 SUS에 대한 점착력이 우수하나, 표면에너지가 낮은 PE에 대한 점착력은 그다지 높지 않은 것을 알 수 있다. 피착제 종류에 상관없이 음이온 유화제와 EO 몰수가 큰 비이온 반응성 유화제 조합으로 제조된 Emul-4 점착제의 박리강도가 우수한 것을 알 수 있다.

점착부여제의 함량에 따른 점착력 변화를 관찰하기 위하여 박리강도가 제일 우수한 Emul-4에 점착부여제의 함량을 감소시킨 Emul-5, Emul-6, Emul-7의 박리강도를 측정하여 Table 5에 나타냈다. Emul-5의 경우 피착제가 SUS, PE에서 2130, 690 g/25 mm, Emul-6의 경우 피착제가 SUS, PE에서 2380, 730 g/25 mm, Emul-7의 경우 피착제가 SUS, PE에서 2760, 780 g/25 mm를 갖는 것으로 점착부여제의 함량이 감소할수록 피착제의 종류에 무관하게 박리강도가 감소하는 것을 알 수 있다.

제조된 수성형 점착제와의 박리강도를 비교하기 위하여 용제형 가모용 점착제의 박리강도를 측정하여 Table 6에 나타냈다. SIGNATURE Longest and Most Reliable hold의 경우 피착제가 SUS, PE에서 2000, 500 g/25 mm, STRONG HOLD EXTEXDER WARE의 경우 피착제가 SUS, PE에서 1800, 300 g/25 mm, MITY-TITE DAILY WEAR의 경우 피착제가 SUS, PE에서 1000, 400 g/25 mm를 갖는 것으로 제조된 수성 점착제보다 낮은 박리강도를 가지는 것으로 측정되었다.

고온·고습 유지력: 동일한 함량의 점착부여제를 사용하고 유화제 조합을 달리하여 제조된 점착제의 고온·고습 유지력 결과는 Table 7에 나타냈다. 음이온 유화제만 단독으로 사용한 경우 유지력이 약하였으며, 음이온 유화제와 비이온 유화제를 혼합하여 사용한 경우, 미끄러짐 현상이 감소하는 것이 관찰되었다. 이는 사용한 비이온성 계면활성제가 음이온 계면활성제에 비해 내수성이 높고 아크릴 고분자와의 상용성이 높아 점착제 도막의 내열성과 내수성을 높인 결과라 생각되며, 특히 EO 몰수가 큰 비이온 반응성 유화제를 사용한 경우 이중결합이 라디칼 반응에 참여하여 더욱 단단한 입자를 형성하여 더 큰 유지력 값을 보인 것으로 판단된다. 점착부여제 함량의 감소에 따른 유지력 측정결과는 Table 8에 나타냈다. 점착부여제의 함량의 감소는 미끄러짐 현상을 크게 감소시켰으며, 이는 점착부여제의 사용이 유지력 값을 증가시킨 것으로 판단된다. 용제형 가모용 점착제의 경우에는 제조된 점착제에 비해 유지력 값이 매우 낮다는 것을 알 수 있다(Table 9).

점착력 경시변화율: 제조된 수성형 아크릴 점착제의 유화제 조합에 따른 경시변화율은 Table 10에 나타냈다. SUS를 피착제의 경우, Emul-1에서는 -31.3%, Emul-2에서는 -29.5%, Emul-3에서는 -24.0%, 그리고 Emul-4에서는 -21.4%로 계산되었다. 피착제가 PE인 경우에는 Emul-1, Emul-2, Emul-3, 그리고 Emul-4에서 -41.2, -31.3, -22.2, -20.0%로 경시변화율이 큰 폭으로 감소되는 것을 확인하였다. 음이온 유화제만 단독으로 사용한 경우, 저분자량의 유화제가 표면으로 이동하는 현상이 뚜렷하여 경시변화율의 감소폭이 가장 큰 것이며, EO 몰수가 큰 비이온 반응성 유화제를 사용한 경우 이중결합이 라디칼 반응에 참여하여 표면으로 이동하는 유화제의 양이 감소하여 Emul-4의 경우 경시변화율이 감소폭이 가장 적은 것으로 판단된다. 경시변화율이 감소폭이 가장 적은 Emul-4에 점착부여제의 함량을 감소시킨 Emul-5, Emul-6, Emul-7의 경시변화율을 Table 11에 나타냈다. Emul-5의 경우 피착제가 SUS, PE에서 -16.9, -18.8%, Emul-6의 경우 피착제가 SUS, PE에서 -18.1, -21.9%, Emul-7의 경우 피착제가 SUS, PE에서 -19.6, -20.5%를 갖는 것으로 경시변화율이 향상됨을 확인할 수 있었다. 점착부여제의 감소량에 따라 경시변화율도 향상되는 것을 확인할 수 있다.

제조된 수성형 점착제와의 경시변화율을 비교하기 위하여 용제형 가모용 점착제의 경시변화율을 계산하여 Table 12에 나타냈다. SIGNATURE Longest and Most Reliable hold의 경우 피착제가 SUS, PE에서 -7.5, -10.0%, STRONG HOLD EXTEXDER WARE의 경우 피착제가 SUS, PE에서 -11.1, -6.7%, MITY-TITE DAILY WEAR의 경우 피착제가 SUS, PE에서 -14.0, -12.5%를 갖는 것으로 제조된 수성 점착제보다 경시변화가 우수함을 알 수 있다.

|

Table 4 180º Peel Strength of PSAs Prepared with Different Emulsifier Combination (Unit : g/25 mm) |

|

Table 5 180º Peel Strength of PSAs According to Tackifier Content (Unit : g/25 mm) |

|

Table 7 Holding Power (Creep) of PSAs Prepared with Different Emulsifier Combination (Unit : mm/hr (80 oC)) |

|

Table 8 Holding Power (Creep) of PSAs According to Tackifier Content (Unit : mm/hr (80 oC)) |

|

Table 10 Change of 180º Peel Strength with Different Emulsifier Combination (Unit : %) |

|

Table 11 Change of 180º Peel Strength According to Tackifier Content (Unit : %) |

본 연구에서는 유화제 조합 및 점착부여제의 함량에 따른 수성형 아크릴 점착제를 제조하였으며, 고형분, 초기점착력, 점착력, 고온·고습 유지력, 점착력 경시변화율과 같은 점착특성들을 측정하고 이를 국내에서 가장 많이 사용되고 있는 용제형 가모용 점착제 3종의 물성과 비교해본 결과, 다음의 결론을 얻었다.

1. 유화제 조합 및 점착부여제의 함량을 달리하여 제조한 점착제의 경우 57-58%의 고체를 얻었으며, 기존 용제형 가모용 점착제의 경우 36-41%의 고형분 함량을 나타내어 제조한 점착제가 다소 높은 고형분 함량을 나타내었다.

2. 유화제 조합을 달리하여 제조한 점착제의 초기점착력은 상용화된 유성 가모용 점착제에 비해 낮은 초기점착력을 보여주었으나, 점착부여제를 감소시켜 제조한 결과, 상용화된 유성 점착제에 비해 동등 이상의 초기 점착력을 보여주었다.

3. 유화제 조합을 다르게 사용하여 제조한 점착제의 점착력 및 유지력은 기존 유성 가모용 점착제에 비해 우수한 물성을 보였으나, 경시변화율이 매우 큰 것을 확인하였다. 경시변화율을 개선하기 위하여 가장 좋은 물성을 보여준 음이온 유화제와 EO 몰수가 큰 비이온 반응성 유화제 조합에서 점착부여제의 함량을 감소시켜 점착제를 제조한 결과, 경시변화율이 크게 향상되었으며, 점착력과 유지력 또한 유성 가모용 점착제에 비해 동등이상의 물성을 갖는 것을 확인하였다. 본 연구를 통해 제조한 수성형 점착제의 경우, 상용화된 유성 가모용 점착제에 비해 점착물성이 우수하여, 향후 이를 활용해 친환경 가모용 점착제로 사용 가능하며, 다른 인체용 점착제 용도로도 활용하고자 한다.

- 1. Wang, X.; Sudol, E. D.; El-Aasser, M. S. Mechanism of Emulsion Polymerization of Styrene Using a Reactive Surfactant. J. Polym. Sci. 2001, 39, 3093-3105.

-

- 2. Lakrout, H.; Sergot, P.; Creton, C. Direct Observation of Cavitation and Fibrillation in a Probe Tack Experiment on Model Acrylic Pressure-Sensitive-Adhesives. J. Adhes. 2006, 69, 307-359.

-

- 3. Czech, Z; Wesolowska, M. Development of Solvent-free Acrylic Pressure-sensitive Adhesives. Eur. Polym. J. 2007, 43, 3604-3612.

-

- 4. Tobing, S. D.; Klein, A. Depolymerization of Polyethylenetere- phthalate in Supercritical Methanol. J. Appl. Polym. Sci. 2001, 81, 2109-2117.

- 5. Czech, Z; Wesolowska M. Development of Solvent-free Acrylic Pressure-sensitive Adhesives. Eur. Polym. J. 2007, 43, 3604-3612.

-

- 6. Seo, I. S.; Lee, M. C. Effects of Intra-particle Composition on the Adhesive Properties and Water Dispersity of Water Dispersible Acrylic Emulsion Pressure Sensitive Adhesive. J. Korean Ind. Eng. Chem. 2007, 18, 444-448.

- 7. Lopez, A.; Contraires, E. D.; Canetta, E.; Creton, C.; Keddie, J. L.; Asua, J. M. Waterborne Polyurethane-Acrylic Hybrid Nanoparticles by Miniemulsion Polymerization: Applications in Pressure-Sensitive Adhesives. Langmuir 2011, 27, 3878-3888.

-

- 8. Lee, S. C.; Jeong, N. H. Synthesis of Water-based Acryl Pressure Sensitive Adhesive for Skin Using Reactive Emulsifier. Appl. Chem. Eng. 2019, 30, 352-357.

-

- 9. Min, H. J.; Kim, J. H. Preparation and Evaluation of a Cosmetic Adhesive containing Chitosan and Hypoallergenic Materials. J. Korean Beauty Soc. 2016, 22, 412-418.

-

- 10. Mallegol, J.; Gorce, J. P.; Dupont, O.; Jeynes, C.; McDonald, P. J.; Keddie, J. L. Origins and Effects of a Surfactant Excess near the Surface of Waterborne Acrylic Pressure-Sensitive Adhesives. Langmuir 2002, 18, 4478-4487.

-

- 11. Joo, H. S.; Park, Y. J.; Do, H. S.; Kim, H. J.; Song, S. Y.; Choi, K. Y. Shed Configuration Optimization for Ice-Covered Extra High Voltage Composite Insulators. J. Adhes. Sci. Technol. 2012, 21, 575-591.

- 12. Falsafi, A.; Tirrell, M. Compositional Effects on the Adhesion of Acrylic Pressure Sensitive Adhesives. Langmuir 2000, 16, 1816-1824.

-

- 13. Li, L.; Tirrell, M.; Korba, G. A.; Pocius, A. V. Surface Energy and Adhesion Studies on Acrylic Pressure Sensitive Adhesives. J. Adhes.2001, 76, 307-334.

-

- 14. Song, S. H.; Kim, Y. S.; Cho, U. R. A Study on Synthesis of Starch-acryl Pressure Sensitive Adhesive by Soap-free Emulsion Polymerization. Elastomers Compos. 2009, 44, 429-435.

- 15. Kraus, G.; Rollmann, K. W. The Entanglement Plateau in the Dynamic Modulus of Rubbery Styrene-diene Block Copolymers. Significance to Pressure-sensitive Adhesive Formulations. J. Appl. Polym. 1977, 21, 3311-3318.

-

- 16. Christensen, S. F.; Everland, H.; Hassager, O.; Almdal, K. Observations of Peeling of a Polyisobutylene-based Pressure-sensitive Adhesive. Int. J. Adhes. Adhes. 1998, 18, 131-137.

-

- 17. Minghetti, P.; Cilurzo, F.; Tosi, L., Casiraghi, A.; Montanari, L. Design of a New Water-soluble Pressure-sensitive Adhesive for Patch Preparation. AAPS PharmSciTech. 2003, 4, 53-61.

-

- 18. Toyama, M.; Ito, T.; Nukatsuka, H.; Ikeda, M. Studies on Tack of Pressure-sensitive Adhesive Tapes: On the Relationship Between Pressure-sensitive Adhesion and Surface Energy of Adherends. J. Appl. Polym. 1973, 17, 3495-3502.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 1-5

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.1

- Received on Nov 24, 2021

- Revised on Dec 1, 2021

- Accepted on Dec 1, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jung-Won Kim

-

Dept. of Costmetology, Changshin Univ., 262, Paryong-ro, MasanHoiwon-gu, Changwon-si, Gyeongsangnam-do, Korea

- E-mail: won104@cs.ac.kr

- ORCID:

0000-0002-1485-1469

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.