- Accelerated Thermal Aging of Natural Fiber/Polypropylene Composites for Automotive Interior Parts

Pyoung-Chan Lee†

, Chanhyeok Um, Sun Kyoung Jeoung, Youn Ki Ko, Jin Uk Ha, Ju-Yub Lee*, Jae Yong Lee**, Kwang Sup Kim**, and Dong Hyeok Kim***

, Chanhyeok Um, Sun Kyoung Jeoung, Youn Ki Ko, Jin Uk Ha, Ju-Yub Lee*, Jae Yong Lee**, Kwang Sup Kim**, and Dong Hyeok Kim***Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

*Reliability R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

**R&D Center, Dukyang Ind. Co. Ltd., 105, Gwanggyo-ro, Yeongtong-gu, Suwon-si, Gyeonggi-do 16229, Korea

***Technical Research Center, Jooeun Tech Co. Ltd., Buk-gu, Ulsan-si 44222, Korea- 자동차 내장부품용 천연섬유/폴리프로필렌 복합재료의 가속 열화에 관한 연구

이평찬†

· 엄찬혁 · 정선경 · 고윤기 · 하진욱 · 이주엽* · 이재용** · 김광섭** · 김동혁***

· 엄찬혁 · 정선경 · 고윤기 · 하진욱 · 이주엽* · 이재용** · 김광섭** · 김동혁***한국자동차연구원 소재기술연구본부, *한국자동차연구원 신뢰성연구본부, **덕양산업㈜ 선행연구팀, ***주은테크㈜ 기술연구소

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, lifetime prediction of natural fiber/polypropylene (NFPP) composites for automotive door trim was investigated using an accelerated aging test. Accelerated lifetime prediction was the key technology to assure the reliability of automotive components. The accelerated thermal aging test was performed at the temperature of 110, 130, and 150 ℃. As a result of thermal analysis according to the thermal aging temperature, it was confirmed that the thermal decomposition temperature was lowered and the thermal decomposition rate was increased. The measured tensile strengths as a function of thermal aging temperature were used as accelerated lifetime prediction data for the analysis of the NFPP composites lifetime. The lifetime of the NFPP composite was estimated using the Arrhenius-Weibull distribution model. The estimated results exhibited that the B1 lifetime of the NFPP composites was 684 million hours at room temperature (23 ℃) and 39.2 thousand hours at 80 ℃, respectively.

본 연구에서는 자동차 내장 도어 트림용 천연섬유/폴리프로필렌(NFPP) 복합재료의 수명 예측에 관하여 연구하였다. 가속수명예측은 자동차 부품의 신뢰성을 확인하는 핵심 기술이다. 가속 열화 시험은 사용 온도보다 높은 온도인 110, 130, 및 150 oC에서 수행하였다. 노화 온도에 따른 열분석 결과, 열분해 온도는 낮아지고 열분해 속도는 빨라지는 것을 확인하였다. 노화 온도 및 시간에 따른 인장강도는 가속 수명 예측 모델 분석에 활용하였다. NFPP 복합재료의 수명 예측은 아레니우스-와이블 분포 모델을 활용하여 예측하였다. NFPP 복합재료의 B1 수명 예측 결과 상온(23 oC)에서 684백만 시간, 80 oC에서 39.2천 시간을 나타내었다.

Accelerated lifetime prediction was the key technology to assure the reliability of automotive components. The tensile strengths as a function of thermal aging temperature were used as accelerated lifetime prediction data for the analysis of the natural fiber/polypropylene (NFPP) composites lifetime. The lifetime of the NFPP composite was estimated using the Arrhenius-Weibull distribution model.

Keywords: accelerated aging test, lifetime prediction, natural fiber, Arrhenius-Weibull model, automotive.

본 연구는 중소벤처기업부에서 지원하는 2019년도 국가융복합단지 연계 지역기업 상용화 R&D 사업(과제번호: P0010025)의 연구 수행으로 인한 결과물임을 밝힙니다.

최근 몇 년 동안, 환경과 사회 관점에서 지속가능한 소재 개발에 관심이 높아지면서 식물 기반 재료의 연구 및 응용이 촉진되었으며, 이로 인해 새로운 대체 복합재료 제조에 활용되고 있다. 식물 기반 소재는 생산 및 폐기시 이산화탄소 배출을 획기적으로 절감할 수 있다. 이러한 상황에서 식물에서 유래된 소재는 친환경 자동차의 내외장재로 적용이 확대되고 있으며, 대표적인 소재로는 천연섬유 복합재료로 경량화 및 기계적 물성 향상 등의 이유로 천연섬유를 유리섬유 대체 보강재로서 사용되고 있다.1-4

사용환경에서 재료 성능에 대한 예측과 이해는 플라스틱의 노화 거동 측면에서 지속적인 관심을 받고 있다. 플라스틱을 비롯한 다양한 재료의 사용환경에서의 태양광, 온도, 습도 등은 매우 중요한 환경 인자이다. 예를 들어, 높은 온도는 일반적으로 화학 반응을 일으키거나 다른 많은 프로세스가 더 빨리 진행된다. 이 효과는 일반적인 아레니우스(Arrhenius) 관계식에 의해 적당한 온도 범위에서 근사화된다.5-8 플라스틱은 이러한 사용환경에 의해 물성저하가 발생하고 이는 제품이 수명에 직접적인 영형을 미친다. 하지만 일반 사용 환경에서의 소재 노화로 인한 물성 저감은 점진적으로 장시간에 걸쳐 일어나기 때문에 제품 수명을 판단하기 어렵다.9-12 이를 해결하기 위해 짧은 시간 내에 시험을 통한 가속 수명을 예측하는 방법이 연구되었다. 가속 수명 시험은 재료의 수명을 예측하는 중요한 방법이다. 제품의 서비스 수명예측에 대한 필요성이 증가함에 따라 산업계에서는 가속 수명 시험 적용이 증가하고 있다. 가속 수명 시험은 실제 사용 조건보다 높은 온도 조건에서 관찰된 변화를 기반으로 실제 사용 온도에서 시간에 따른 재료 특성 변화를 예측한다. 고온 가속 시험의 수명 예측의 이론 근거는 시간-온도 중첩 원리를 따른 것이다.8-12

본 연구에서는 물성 저하의 원인 중 하나인 열적 노화에 대한 특성을 살펴보기 위하여 가혹한 환경에서 가속 열화 시험을 진행하였다. 자동차 내장부품용 천연섬유 기반 복합재의 열화에 따른 물성을 분석하고, 아레니우스-와이블(Arrhenius-Weibull) 모델을 기반으로 하여 수명 예측을 실시하였다.

재료. 본 실험에 사용된 천연섬유/폴리프로필렌(PP) 복합재료(NFPP board)는 황마(jute fiber)와 저분자량 PP 섬유로 제작된 복합 펠트(NFPP felt)에 PP 필름을 적층한 후 열 압축하여 제작하였다. 천연섬유 복합 펠트는 덕양산업㈜(Korea)에서 제공받았으며, 세온(Korea)에서 제작된 1200 g/m2의 면밀도를 가진 제품을 사용하였다. PP 필름은 0.2 mm의 두께, 녹는점 163 oC 제품으로, 덕양산업㈜에서 제공받았다. 열 압축은 큐머시스사(Korea)의 열 압축기(QM900A-30T)를 사용하였으며, 220 oC, 0.5 MPa 조건으로 성형하였다. 비교군으로 자동차 도어 트림용 PP 복합소재(PP SW810SS 그레이드, ㈜대하, Korea)를 덕양산업㈜에서 제공받았다.

물성 분석. 소재의 열적 특성은 TGA(thermogravimetric analysis, PerkinElmer사, USA)로 분석하였으며, 승온속도 10 oC/min, 질소분위기 하에서 측정하였다. 인장강도는 MTDI사(Korea)의 만능재료시험기(UT-100F)를 이용하여 5 mm/min의 속도로 진행하였다. 또한, 유기 성분 분석은 원소분석기(elemental analyzer, EA2400, PerkinElmer사, USA)를 사용하였다.

가속 열화 시험. 샘플의 열화에 의한 물성 변화를 알아보기 위해 각각 110 oC, 130 oC, 및 150 oC의 등온노화시험에서 시간에 따른 각 샘플의 인장강도 변화를 측정하였다. 측정 샘플은 각 온도당 3개의 시편을 측정하였다. 측정된 샘플 물성을 활용한 수명예측은 Minitab 프로그램을 사용하였다.

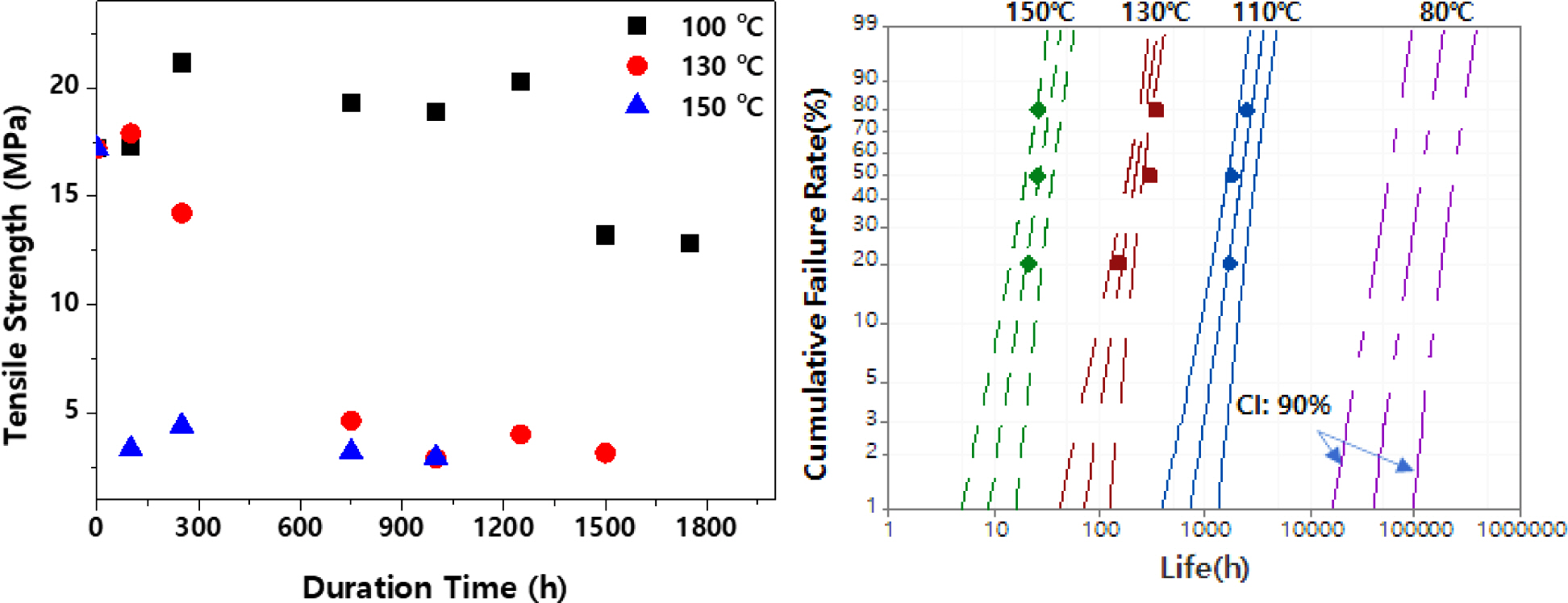

가속 노화에 따른 물성 분석. Figure 1은 열화 온도 110, 130 및 150 oC에서의 열화 시간에 따른 천연섬유/PP 복합재료의 인장강도 변화 그래프이다. Figure 1에서 보는 바와 같이 열화에 따른 인장강도는 점진적으로 감소하는 것을 확인할 수 있다. Figure 1(a)를 살펴보면 초기 열화에서는 인장강도가 증가하는 경향을 보이나 이는 열처리에 의해 샘플 성형시 발생하는 내부 응력의 감소로 인해 물성이 소폭 증가한 것으로 판단된다. 하지만 일정 시간이 지난 후 인장강도가 급격히 감소하는 경향을 보였다. Figure 1(b)와 (c)에서 보는 바와 같이, 열화 온도가 증가할수록 인장강도의 감소 시간이 빨라지는 것을 확인할 수 있다.

Figure 2는 PP 필름, 천연섬유/PP 복합펠트, 천연섬유/PP 복합재료의 열화 온도별 1000시간 노화 샘플에 대한 TGA 분석 그래프이다. Figure 2에서 보는 바와 같이, PP 필름은 443.7 oC에서 열분해가 시작되었다. 천연섬유/PP 복합펠트는 345 oC에서 완만한 열분해가 1차적으로 시작되어 440 oC 부근에서 2차 열분해가 진행되었다. 2차 열분해는 복합펠트 내의 PP 바인더 섬유로 판단된다. 천연섬유/PP 복합재료는 천연섬유/PP 복합펠트와 동일하게 344 oC에서 완만한 열분해가 1차적으로 시작되어 440 oC 부근에서 2차 열분해(PP 바인더 섬유와 PP 필름의 열분해)가 진행되었다. 다만, 천연섬유/PP 복합펠트는 1차 열분해시 무게 감소가 36% 수준이었으나, 천연섬유/PP 복합재료는 1차 열분해시 무게 감소가 30% 수준을 보였다. 이는 복합펠트에 PP 필름을 열압축하여 제작된 천연섬유/PP 복합재료 내에 PP의 함량이 더 높기 때문으로 판단된다.

열화에 따른 샘플의 열분해 거동을 Figure 2에서 살펴보면, 열화 온도가 높을수록 1차 열분해 온도가 낮아지고, 열분해 속도가 빨라지는 것을 확인할 수 있다. 또한, 1차 열분해시 무게 감소율 역시 더 커지는 것을 확인할 수 있으며, 150 oC 열화 조건에서는 2차 열분해 곡선이 나타나지 않았다. 1차 열분해 온도가 낮아지고, 열분해 속도가 빨라지는 것은 천연섬유의 열화에 의한 현상으로 판단되며, 열화 온도가 증가할수록 열화가 빠르게 진행되기 때문이다. 1차 열분해시 무게 감소율이 커지고 2차 열분해 시작 온도가 감소하는 것은 PP의 열분해가 열화 온도가 증가할수록 빠르게 진행되기 때문이다.

Figure 3은 천연섬유/PP 복합펠트, 천연섬유/PP 복합재료의 열화 온도별 1000시간 노화 샘플에 대한 유기 원소 분석 결과이다. Figure 3에서 보는 바와 같이 천연섬유/PP 복합펠트의 탄소 함량은 61% 수준이며, 복합펠트에 PP 필름을 열 압착한 천연섬유/PP 복합재료의 탄소 함량은 72% 수준이다. 하지만 열화가 진행됨에 따라 탄소의 함량이 감소하는 것을 확인할 수 있다. 110 oC 열화 조건에서는 탄소 함량이 63% 수준이었으나, 130 oC 열화 조건에서는 61%, 150 oC 열화조건에서는 41%까지 감소하였다. 이는 Figure 2의 TGA 분석 결과와 마찬가지로, 복합재료 내 PP 바인더 섬유 및 PP 필름의 열화로 인해 탄소 성분이 감소한 것으로 판단된다.

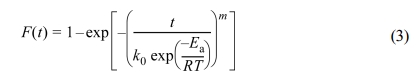

가속 수명 예측 모델. 소재 물성이 온도에 따라 감소하기 때문에 가속 모델은 온도의 함수인 아레니우스 모델을 선택하였으며, 수명 모델은 Minitab 프로그램을 통해 지수 분포, 와이블 분포, 로그 분포 등으로 검토한 결과 와이블 분포가 가장 적합한 것으로 나타났다. 신뢰성의 척도는 사용시간 t의 함수로 나타낸 신뢰도 함수이다. 신뢰성에서 가장 널리 사용되는 분포는 와이블 분포이며, 누적분포함수는 다음과 같이 표현된다.12-14

여기서, F(t)는 누적분포함수, m은 형상모수(shape parameter), η는 척도모수(scale parameter)를 나타낸다.

플라스틱의 가속 노화 시험에 의한 시간 의존 속도(k)는 아레니우스 관계식으로 나타낼 수 있다.9,13 또한, 수명 분포 모델의 척도모수 η는 가속 모델의 수명 특성으로 대체될 수 있으며, 이에 따라 와이블 분포의 척도모수는 시간 의존 속도(k)와 같게 나타낼 수 있다.13

여기서, k0 는 상수, Ea 는 활성화 에너지(J mol-1), R은 기체상수(8.314 J·K-1·mol-1), T는 절대온도(K)를 나타낸다.

이에 따라 식 (1)의 누적분포함수는 다음 식 (3)과 같다.

Figure 4는 가속 열화 시험 결과를 바탕으로 도출된 천연섬유/PP 복합재료의 가속온도에 따른 적합화된 직선을 나타낸다. 고장기준은 Figure 1에서 표시한 바와 같이 초기 인장강도 대비 20% 물성 변화를 보인 시점이다. Minitab 소프트웨어를 사용하여 도출된 활성화 에너지(Ea)는 148.97 kJ mol-1이며, 형상모수(m)는 3.866이다. 우측 3개의 곡선은 사용온도 80 oC를 가정했을시 추정직선과 신뢰구간(confidence interval, CI) 90%을 나타낸다.

일반적으로 고장날 확률 x%가 되는 시점을 Bx 수명으로 표현하며, 본 연구의 천연섬유/PP 복합재료의 Bx 수명을 식(3)의 누적분포함수로부터 구할 수 있다. 구체적인 계산은 소프트웨어를 사용하여 도출하였다. 예를 들어, B1은 천연섬유/PP 복합재료의 샘플 중 1%가 인장강도의 20% 저감되는 시점에 도달하는데 필요한 시간을 나타낸다. Table 1은 다양한 사용 온도에서 천연섬유/PP 복합재료와 일반 PP 복합소재의 Bx 수명을 나타냈다.

천연섬유/PP 복합재료의 인장강도를 통한 아레니우스-와이블 모델에서 얻은 누적분포함수를 사용한 예측 결과는 천연섬유/PP 복합재료의 수명을 설명하는데 신뢰할 수 있다. 자동차 내장부품은 상온 분위기 하에서 가장 많이 사용되나, 여름철의 경우 낮 시간 동안(보통 8시간 이내) 실내온도가 80 oC에 이르기 때문에 내장부품이 더 빠르게 열화된다. 이로 인해 사용 온도가 높을수록 Bx 수명이 점점 짧아지는 것을 확인할 수 있다. 예를 들어, 80 oC 조건의 B1 수명이 39.2천 시간이며, 하루 8시간만 노출된다고 가정했을 시, 제품의 사용 수명은 13.4년을 나타낸다고 할 수 있다. 비교군으로 사용된 일반 PP 복합소재의 경우 천연섬유/PP 복합재료 대비 약 10배 수준의 수명을 보인 것을 확인할 수 있으며, 동일 샘플간 편차가 크지 않기 때문에 동일 온도에서 Bx 수명간 편차가 크지 않은 것을 확인할 수 있다. 천연섬유의 특성상 샘플간 물성 편차가 발생할 수 있기 때문에 향후 물성 편차를 줄이기 위한 연구가 필요해 보인다.

|

Figure 1 Change of the tensile strength of the NFPP board with aging time at various aging temperatures: (a) 110 ℃; (b) 130 ℃; (c) 150 ℃ |

|

Figure 2 TGA thermograms of NFPP, PP film, NFPP board, and aging sample. |

|

Figure 3 Carbon and hydrogen content of NFPP, NFPP board, and aging sample. |

|

Figure 4 Arrhenius-Weibull probability plot of the NFPP board. |

|

Table 1 Bx Life of the NFPP Board and PP Composite for Tensile Strength Calculated from Cumulative Density Function |

본 연구에서는 천연섬유를 적용한 자동차 내장부품의 가속 열화 시험을 활용한 수명 예측에 관해 연구를 진행하였다.

천연섬유/PP 복합재료의 인장강도 시편을 110, 130 및 150 oC 온도에서 열화시킨 후 시간에 따른 인장강도 변화를 측정하였으며, 이를 통해 가속 수명 예측 모델을 정립하였다. 천연섬유/PP 복합재료의 수명을 예측하기 위한 가속 수명 분포 모델로는 아레니우스-와이블 모델을 사용하였다. 도출된 Bx 수명 결과, 80 oC 고온에서 제품의 1%가 고장나는 시점은 39.2천 시간으로 최소 13년의 사용 수명을 예측할 수 있었다.

본 연구를 통해 천연섬유를 적용한 자동차 내장부품의 장기 내구 신뢰성 확보에 많은 도움이 될 것으로 예측된다.

- 1. Turku, I.; Kärki, T. Accelerated Weathering of Fire-retarded Wood-polypropylene Composites. Composites Part A 2016, 81, 305-312.

-

- 2. Park, I.-K.; Hau, N. C.; Kim, Y. J.; Yun, J.-H.; Kim, S. H.; Suhr, J.; Lee, Y.-K.; Nam, J.-D. A Study of PP/Natural Fiber Composites Using Thermoplastic Lignin-polyester and Nanoclay. Polym. Korea 2016, 40, 744-750.

-

- 3. Park, I.-K.; Sun, H.; Kim, S.-H.; Kim, Y.; Kim, G. E.; Lee, Y.; Kim, T.; Choi, H. R.; Suhr, J.; Nam, J.-D. Solvent-free Bulk Polymerization of Lignin-polycaprolactone (PCL) Copolymer and its Thermoplastic Characteristics. Sci. Rep. 2019, 9, 7033.

-

- 4. Yeo, J.-S.; Lee, S.-W.; Hwang, S.-H. Mechanical Properties of Natural Material Reinforced Polypropylene Bio-Composites: The Effects of Chemical Modification of Lignin. Polym. Korea 2015, 39, 981-985.

-

- 5. Pickett, J. E. Introduction to Polymer Weathering, Stabilization, and Testing. In Service Life Prediction of Polymers and Coatings; White, C. C., Nichols, M. E., Pickett, J. E., Eds.; William Andrew: Cambridge, 2020; pp 1-4.

-

- 6. Lellinger, D.; Alig, I.; Oehler, H.; Rode, K.; Malz, F.; Herkenrath, L. M.; Youn, J. Y. Accelerated Thermal Aging of Thermoplastic Materials for the Motor Compartment: Characteriazation, Degradation Model and Lifetime Prediction. In Service Life Prediction of Polymers and Coatings; White, C. C., Nichols, M. E., Pickett, J. E., Eds.; William Andrew: Cambridge, 2020; pp 117-160.

-

- 7. Celina, M.; Linde, E.; Brunson, D.; Quintana, A.; Giron, N. Overview of Accelerated Aging and Polymer Degradation Kinetics for Combined Radiation-thermal Environments. Polym. Degrad. Stab. 2019, 166, 353-378.

-

- 8. Kong, E.; Yoon, B.; Nam, J.-D.; Suhr, J. Accelerated Aging and Lifetime Prediction of Graphene-Reinforced Natural Rubber Composites. Macromol. Res. 2018, 26, 998-1003.

-

- 9. Lee, H. S.; Do, J. H.; Ahn, W.; Kim, C. A Study on Physical Properties and Life Time Prediction of ACM Rubber for Automotive Engine Gasket. Elast. Compos. 2012, 47, 254-258.

-

- 10. Ahn, W.; Lee, H. S. Life Time Prediction Using Accelerated Ageing Test for a CR/CB Rubber Composite. Elast. Compos. 2017, 52, 237-241.

-

- 11. Jung, W.-Y.; Weon, J.-I. Characterization of Thermal Degradaction for High Density Polyethylene: Mechanical and Thermal Behaviors and Long-Term Lifetime Prediction. Polym. Korea 2015, 39, 873-879.

-

- 12. Choi, E. Y.; Shin, J.-C.; Lee, J. Y.; Kim, M. H.; Kim, C. K. Accelerated Life Testing of Thermoplastic Polyurethane Encapsulants Used in Underwater Acoustic Sensor. Macromol. Res. 2020, 28, 510-516.

-

- 13. Seo, S. K. Minitab Reliability Analysis; ERETEC Inc.: Anyang, 2006.

- 14. Jung, W.-Y.; Weon, J.-I. Characterization Thermal Degradation of Polyamide 66 Composite: Relationship between Lifetime Predication and Activation Energy. Polym. Korea 2012, 36, 712-720.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(6): 922-926

Published online Nov 25, 2021

- 10.7317/pk.2021.45.6.922

- Received on Jul 21, 2021

- Revised on Aug 1, 2021

- Accepted on Aug 10, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Pyoung-Chan Lee

-

Materials Technology R&D Division, Korea Automotive Technology Institute, Dongnam-gu, Cheonan-si, Chungnam 31214, Korea

- E-mail: pclee@katech.re.kr

- ORCID:

0000-0002-3725-0412

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.