- Hydrophobic Layer-by-Layer Film Assembled Using Poly(ethylene-co-acrylic acid) Ionomer

Polymeric Materials Engineering Major, Dong-eui University, 176 Eomgwangro, Busanjin-gu, Busan 47340, Korea

- Poly(ethyelene-co-acrylic acid) 이오노머를 이용한 소수성 다층박막

동의대학교 고분자소재공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Recently, layer-by-layer (LbL) assembled superwetting surfaces have attracted great interest. Here, hydrophobic LbL films were prepared using poly(ethylene-co-acrylic acid) (PEAC) ionomer and poly(allylamine hydrochloride) (PAH). PEAC was dispersed in tetrahydrofuran/water mixture and solution pH was adjusted to control colloid size and dispersion stability. pH of PAH solution was adjusted to control the ionization of PAH. Surface morphology of PAH/PEAC LbL film was greatly influenced by pH of PAH solution. When the pH of PAH was 3.0 and 5.0, relatively smooth surface were obtained. In contrast, at the pH of 7.0 and 9.0, porous hierarchical structure appeared. Water contact angle of LbL films increased from 95° to 132° as the pH of PAH solution increased from 3.0 to 9.0. In addition, hierarchical structure was stable at aqueous solution of pH 11.0, but it partially dissolved at pH 2.2.

최근, 다층박막적층법을 이용한 초젖음성 표면에 대한 연구가 관심을 받고 있다. Poly(ethylene-co-acrylic acid)(PEAC) 이오노머와 약전해질 poly(allylamine hydrchloride)(PAH)를 이용하여 소수성 다층박막을 제조하였다. PEAC는 tetrahydrofuran과 증류수 혼합 용액의 pH를 조절하여 고분자 콜로이드의 크기와 분산 안정성을 조절하였다. 또한 PAH 용액의 pH를 통하여 PAH의 이온화도를 조절하였다. 다층박막의 표면 모폴로지는 PAH 용액의 pH에 크게 영향을 받았다. PAH 용액의 pH가 3.0, 5.0인 경우, 비교적 매끄러운 표면이 나타났으며, pH가 7.5, 9.0의 경우에는 다공성 계층 구조가 나타났다. PAH 용액의 pH가 증가함에 따라 물접촉각은 95°에서 132° 정도로 증가하였다. 이러한 계층 구조는 pH 11.0 수용에서는 안정하였으나, pH 2.2에서는 부분적인 용해가 발생하였다.

Layer-by-layer (LbL) films were assembled using poly(ethylene-co-acrylic acid) (PEAC) dispersion and poly(allylamine hydrochloride) (PAH) solution. Surface morphology and water contact angle were greatly influenced by the pH of PAH solution.

Keywords: layer-by-layer, hydrophobic, ionomer, polyelectrolyte, multilayer.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구임(No. 2018R1C1B5085125).

재료의 표면 젖음성을 조절하는 기술은 자가세정,1 김서림 방지,2 방오,3 방빙4 등의 다양한 분야에서 응용이 가능하며, 이에 따라 초발수, 초친수, 초발유, 옴니포빅(omniphobic) 표면 등에 대한 연구가 지속적으로 이루어지고 있다.5-8 특히 자가 세정을 나타내는 연잎의 표면에 대한 연구 결과, 표면 요철 구조와 표면에너지가 젖음성 조절에 위한 결정적인 인자임이 밝혀진 이후, 초발수 표면에 대한 연구가 폭발적으로 증가하였다. 특히, 표면 요철 구조는 마이크로/나노 스케일의 계층(hierarchical) 구조가 바람직한 것으로 보고되었다.5

적절한 요철 또는 계층 구조를 가진 초발수 표면을 구현하기 위해, 에칭,9 솔젤,10 전기방사,11 전기증착,12 수열 합성법13 등 다양한 방법이 시도되어 왔다. 그러나 이러한 방법 들은 종종 공정이 복잡하고, 친환경적이지 못한 단점이 있다. 최근 들어 수용액 기반의 코팅 방법의 하나로 다층박막적층법(layer-by-layer assembly)이 큰 관심을 받고 있다. 다층박막적층법은 고분자, 계면활성제, 나노 입자 등 두 종류 이상의 소재를 수소 결합, 정전기적 인력, 화학 반응 등을 이용해 교대로 적층하여 다양한 소재를 복합화할 수 있는 코팅 방법이다.14-16

다층박막적층법을 이용하여 초발수 표면을 구현하기 위해 다양한 접근 방법이 시도되었다. 가장 일반적인 방법은 다층박막을 이용하여 표면에 요철 구조를 만들고, 소수성 실란 등의 화합물로 코팅하여 낮은 표면에너지를 구현하는 방법이다.17 다층박막적층법을 이용한 초발수 표면에 대한 연구는 표면 소수성 처리보다는 주로 적절한 계층 또는 요철 구조를 구현하는 데 집중되어 왔다. 가장 많이 활용되는 방법은 고분자와 유무기 나노/마이크로 입자를 교대로 적층하는 방법이다.18 나노 입자는 요철 구조를 형성하는데 기여하고, 고분자는 박막을 성장시키고, 표면에너지를 조절하는데 기여한다. 유무기 입자만으로 구성된 다층박막도 이용되었다. 고분자 대신 나노 입자와 마이크로 입자를 교대로 적층하여 계층 구조를 갖는 다층박막을 제조하거나,19 고분자/나노 입자의 다층박막을 제조한 후, 고분자를 열분해시켜 나노 입자로만 이루어진 다층박막 구조물을20 얻기도 하였다.

다공성 다층박막을 이용하여 계층 구조를 구현하는 방법도 시도되었다. 약전해질 기반의 다층박막을 제조한 후, 산 처리를 통하여 다공성 구조를 만들 수 있다.21-24 초기의 연구 결과에서는, 계층 구조 구현을 위해, 마이크로 크기의 기공을 가진 박막 위에 나노 크기의 실리카 입자를 추가적으로 적층하였다.25 최근의 연구에서는, 다층박막 제조 시 고분자전해질의 분자량과 흡착 시간을 조절하여 다층 박막의 계층 구조를 제어할 수 있으며, 별도의 나노 입자 적층 없이 초발수 표면을 구현할 수 있음이 보고되었다.26 또한, 분자량이 다른 동일 고분자 2종을 혼합하거나27 두 종류의 음이온 고분자를 혼합하여 제조된 다층 박막의 산 처리를 통해,28 다공성 구조를 보다 정밀하게 제어할 수 있으며, 이를 통해 표면의 발수성을 조절할 수 있음이 보고되었다.

제조된 다층박막의 별도 산 처리나 추가적인 나노 입자의 적층 없이, 고분자 기반의 요철 구조를 만들기 위한 연구도 진행되었다. 고분자전해질과 계면활성제의 복합체를 이용하여 계층 구조를 제조하거나,29 azlactone 고분자와 아민의 화학 반응으로 유도된 상분리 현상을 이용하여 다공성 구조를 유도하였다.30

또한 이오노머나 불소고분자와 같은 소수성 고분자를 이용하여 다층박막을 제조하여, 별도의 소수성 실란 등의 코팅 없이, 소수성 표면을 구현하려는 시도가 있었다. 한 연구에서는 poly(ethylene-co-methacrylicacid)(PEMAC) 이오노머와 poly(ethyl-eneimine)(PEI)을 이용하여 다층박막을 제조하여 소수성 표면을 제조하였다. PEMAC를 고온의 tetrahydro- furan(THF)에 녹인 후 상온으로 냉각시켜 얻은 500 nm 크기의 PEMAC 분산액과 PEI를 이용하여 다층박막을 제조하였다.31 이 밖에, Nafion 불소 고분자를 이용하여 초발수 표면을 구현하기도 하였으나,32 통상 불소 고분자는 고가라는 단점이 있다.

본 연구에서는 저가의 poly(ethylene-co-acrylic acid)(PEAC) 이오노머와 poly(allylamine hydrochloride)(PAH)를 이용한 소수성 다층박막 표면에 대한 연구를 수행하였다. PEAC를 THF/증류수 혼합 용액에 분산시킨 PEAC 분산 용액과 PAH 용액의 pH 변화에 따른 표면 모폴로지와 물접촉각을 관찰하였다. 또한 다층박막의 산/염기 후처리에 따른 표면 특성의 변화를 관찰하였다.

재료. Poly(ethylene-co-acrylic acid)(PEAC, acrylic acid 20 wt%)는 Sigma-Aldrich(USA)로부터 구입하였고, poly(allylamine hydrochloride)(PAH, 160000 g/mol)는 Alfa Aesar(USA)로부터 구입하였다. Tetrahydrofuran(THF), 에탄올, 아세톤, 1 M 수산화나트륨 수용액, 1 M 염산 수용액은 덕산약품공업(대한민국)으로부터 구입하였다.

다층박막 제조. 다층박막은 글라스 슬라이드에 자동 다중 딥코터(HT-17, 한테크, 대한민국)를 이용하여 적층하였다. 먼저 슬라이드 글래스를 아세톤, 에탄올, 증류수에서 초음파 세척을 각각 10분간 실시하였다. 이후, 오븐에서 건조한 후, 다층박막 적층 직전에 5분간 플라즈마 크리닝(Plasma Cleaner 32G-2, Harrick Plasma, USA)을 실시하였다. 다음으로 슬라이드 글래스를 PAH 용액에 15분간 넣어 고분자를 흡착시키고, 세 개의 증류수 용액에서 담가 2분, 1분, 1분씩 세척하였다. 다시 샘플을 PEAC 용액에 15분간 담그고, 같은 방식으로 증류수에서 2분, 1분, 1분 동안 세척하였다. 상기의 PAH/PEAC 적층을 30회 반복하여 다층박막을 제조하였으며, (PAH/PEAC)30으로 칭한다. 이후 80 oC 오븐에서 샘플을 건조하였다.

PEAC 용액은 THF와 증류수의 혼합 용액에 PEAC를 분산하여 제조하였다. 먼저, PEAC 1.8 g을 THF 150 g에 녹이고, 이를 수산화나트륨 수용액(수산화나트륨 0.2 g/증류수 350 g)에 천천히 부어가며 교반하였다. 이후 PEAC 용액의 pH를 8.6 또는 9.0으로 조절하였다. PAH 용액은 1 g/L의 수용액을 사용하였으며, pH를 3.0, 5.0, 7,5, 9.0으로 조절하였다. pH는 모두 1 M HCl과 NaOH 수용액으로 조절하였다. 제조된 다층박막을 산(pH 2.2)과 염기(pH 11.0) 수용액에서 30분간 후처리 하였다. 이후 4개의 증류수 수용액에서 각 30초씩 2분간 세척하고 80 oC 오븐에서 건조하였다.

다층박막의 특성평가.다층박막의 두께는 단차측정기(Alpha step D-100, KLA-Tencor)를 이용하여 측정하였다. 다층박막의 표면 모폴로지는 전자현미경(SEM, Quanta 600, Hitachi)을 이용하여 15 kV 조건에서 측정하였다. 측정 전, 샘플에 7 nm 두께의 백금을 코팅하였다. 단차측정기와 SEM은 동의대학교 융합부품소재 핵심연구지원센터(Core-facility for Converging Materials of Dongeui University)의 장비를 활용하였다. 원자현미경(AFM) 이미지는 주사탐침현미경(Bruker, Icon-PT-PLUS)을 이용하여 측정하였으며, 이를 이용하여 root-mean-square(RMS) 조도를 계산하였다. PEAC의 입도 분포는 광산란입도측정기(Zetasizer Nano, Malvern)을 이용하여 측정하였다. 다층박막의 물접촉각은 4 μL의 물방울을 적하하고, 접촉각측정기(Pheonix 150, SEO)를 이용하여 측정하였다. 조도 및 물접촉각은 5번씩 측정하였다. 그래프의 에러바는 표준편차이다.

PEAC는 THF에 용해되고, 증류수에서는 용해되지 않는다. THF/증류수 혼합 용매를 이용하여 PEAC 콜로이드를 분산시키고 이 분산액을 사용하여 다층박막 표면의 요철 구조를 좀 더 효과적으로 조절하고자 하였다.

PEAC는 THF/증류수 혼합 용액에서 침전되거나 분산 상태로 존재할 수 있다. 본 연구에서는 먼저 수산화나트륨 수용액과 PEAC/THF 용액을 7:3의 비율로 혼합하였다. 수산화나트륨은 PEAC의 아크릴산을 모두 이온화할 수 있도록 과량으로 사용되었으며, 7:3의 혼합비율에서 PEAC 입자의 분산이 안정하였다. 이후, PEAC 분산 용액의 pH를 조절하였다. 분산액의 pH는 콜로이드의 크기 조절과 다층박막의 성장에 중요하다. PEAC 분산 용액의 pH는 8.6과 9.0을 사용하였다. pH가 이 보다 높은 경우에는 다층 박막의 형성이 어렵고, pH 8.6 아래에서는 고분자의 분산 안정성이 떨어져, 수시간이 지나서 침전이 발생하였다.

Figure 1은 광산란법을 이용하여 측정된 PEAC 용액의 고분자 입도 분포를 보여준다. pH 9.0의 경우에는 입도 분포가 비교적 좁고, pH 8.6의 경우에는 입도 분포가 비교적 넓게 나타났다. 평균 입도는 pH 9.0에서 356 nm, pH 8.6에서 523 nm로 나타났다. pH가 작아질수록, PEAC의 아크릴산의 이온화도가 감소하여 고분자의 용해성과 분산 안정성이 떨어지고, 입자간의 응집이 발생하는 것으로 판단된다.

다층박막의 두께를 박막 단차측정기를 이용하여 측정하였다(Figure 2). 대체로 PAH 용액의 pH가 증가함에 따라, 박막의 두께가 증가하였다. PAH 용액의 pH가 3.0과 5.0인 경우에는 PEAC의 pH에 관계없이 박막의 두께가 60 nm 이하로 박막의 성장이 제대로 이루어지지 못하였다. PAH의 pH가 7.5 이상으로 증가하면서, 박막의 두께가 크게 증가하였다. PEAC 용액의 pH가 9.0인 경우, 두께는 PAH pH 7.5에서 220 nm, PAH pH 9.0에서 630 nm로 증가하였다. 또한 PEAC 용액 pH 8.6의 경우, 두께는 PAH pH 7.5에서 600 nm, PAH pH 9.0에서 1000 nm로 증가하였다.

PAH 용액의 pH 증가에 따른 박막 두께의 증가는 고분자의 이온화를 이용하여 설명할 수 있다.33,34 PAH 용액의 pH가 증가함에 따라, PAH의 이온화도는 감소하고 이에 따라 고분자 사슬의 코일링이 커진 상태에서 다층박막에 흡착되어 두께가 증가한다. 또한 PAH 용액의 pH가 증가함에 따라 다층박막 표면의 PEAC의 이온화도가 증가하고, 이 음전하를 상쇄하기 위한 PAH 흡착량이 증가하여 두께가 증가하게 된다.

PAH의 pH가 7.5 또는 9.0로 동일한 경우, PEAC의 pH가 8.6에서 제조된 필름의 두께가 pH

9.0에서 제조된 필름의 두께보다 2-3배 정도 높게 나타났다. 이는 Figure 1에서 본 바와 같이, pH 8.6에서 PEAC 입자의 평균 입도가 더 크기 때문으로 보인다.

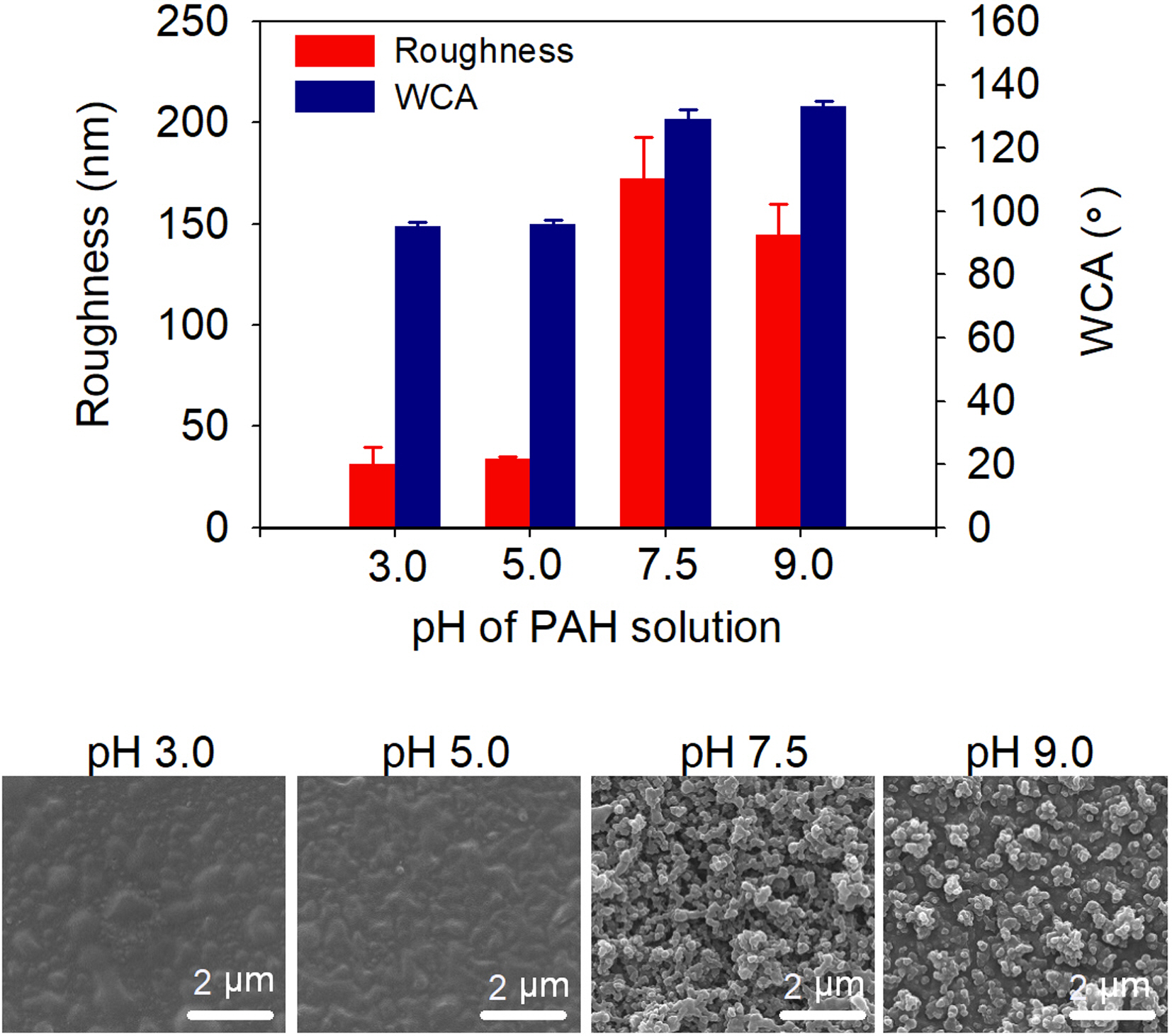

Figure 3은 PAH 용액과 PEAC 용액의 pH에 따른 다층박막의 표면 모폴로지를 보여준다. 첫번째와 두번째 행은 PEAC 용액의 pH 8.6과 9.0 조건에서의 SEM 이미지, 세번째 행은 PEAC 용액 pH 8.6에서의 AFM 이미지를 보여준다.

PEAC 용액의 pH가 9.0일 때(첫번째 행), PAH의 pH가 3.0과 5.0인 경우, 표면에 약한 물결 무늬가 관찰되기는 하나 대체로 조밀한 요철 구조는 관찰되지 못하였다. 이 조건에서는 앞서 논의된 바와 같이 필름의 성장도 제한적이었다. 반면, PAH의 pH가 7.5인 경우, 표면에 복잡한 요철 구조가 나타났다. 마치 작은 입자가 엉겨 붙어 있는 다공성 표면의 형상을 나타냈다. PAH pH 9.0에서는 요철 구조가 약화되고, 작은 입자가 박혀있는 듯한 표면구조를 나타내었다.

PEAC 용액의 pH가 8.6일 때(두번째 행), PAH 용액의 pH가 3.0과 5.0인 경우는 대체로 매끄러운 표면을 나타냈다. 반면 PAH 용액의 pH가 7.5와 9.0인 경우 모두 요철 구조가 발생했으며, 특히 pH 7.5에서 좀 더 조밀하고 다공성인 요철 구조가 나타났다. PAH 용액이 pH 9.0일 때, PEAC 용액이 pH 9.0인 경우에 비해 pH 8.6인 경우, 요철 구조가 확실하게 나타났다(Figure 3(d) vs. 3(h)). pH 8.6에서 PEAC 입자의 크기가 조금 더 커, 비교적 조도가 높은 다공성 구조를 나타내는 것으로 판단된다.

Figure 3 세번째 행에는 PEAC pH 8.6에서 제조된 다층박막의 AFM 이미지를 나타내었다. AFM 이미지는 대체로 SEM 이미지와 유사하였으며, PEAC pH 9.0인 경우도 비슷하였다. AFM 이미지를 이용하여 조도를 계산하였다.

Figure 4는 다층박막의 조도를 나타낸다. PAH의 pH가 3.5 또는 5.0인 경우, PEAC의 pH와 관계없이 조도는 45 nm 이하의 비교적 낮은 값을 나타냈다. PAH의 pH가 7.5와 9.0인 경우, PEAC의 pH에 따라 조도가 다르게 나타났다. PEAC 용액의 pH가 9.0일 때, PAH 용액의 pH가 7.5에서 9.0으로 증가하면서, 조도는 170 nm에서 65 nm로 감소하였다. 반면, PEAC 용액의 pH가 8.6인 경우, PAH 용액의 pH가 7.5에서 9.0으로 증가함에 따라, 조도는 172 nm에서 145 nm로 감소가 크지 않았다. 대체로 조도에 대한 PEAC와 PAH 용액 pH의 영향은 Figure 3의 SEM 이미지에서 나타난 결과와 일치한다. 요철 구조가 선명할 수록 조도가 높게 나타났다.

이전의 연구결과에 따르면, PEMAC/THF 용액과 PEI을 이용하여 제조한 다층박막의 표면은 커다란 입자가 엉겨 붙어있는 형상이며 조도가 1 mm 정도로 크게 나타났다.32 반면, 본 연구에서 제조한 PEAC /PAH 다층박막은 조도가 200 nm 이하로 낮고, 미세한 다공성 구조가 강하게 나타났다.

약전해질로 제조된 다층박막를 pH 2.0-2.4와 pH 10.0-12.0의 수용액에서 후처리하는 경우, 다공성 구조가 나타나거 나21-27 부분적인 박막의 용해가 관찰되었다.22,23,27 본 연구에서는 제조된 PEAC/PAH 다층박막을 pH 2.2와 pH 11.0에서 30분간 후처리하고 두께와 표면 구조의 변화를 관찰하였다. PAH용액의 pH가 3.0과 5.0인 조건에서 제조된 다층박막의 경우, 박막의 두께가 60 nm 이하로 얇고 필름의 균일성이 떨어져 제외하고, pH 7.5와 9.0의 PAH 용액에서 제조된 다층박막을 산/염기 후처리하였다.

Figure 5는 산/염기 처리 전후, PEAC와 PAH의 pH에 따른 다층박막의 두께 변화를 나타낸다. PEAC의 pH와 관계없이, 대체로 pH 2.2에서 산 처리한 경우는 다층박막 두께가 15-35% 감소하였고, pH 11.0에서는 두께가 비교적 안정하게 유지되었다. 이는 산 처리를 통해 기공이 생성되어 부피가 팽창되는 것이 아니라, 오히려 다층박막의 부분적인 용해가 발생하는 것을 알 수 있다.

다음으로 산/염기 처리 후의 표면 모폴로지를 관찰하였다(Figure 6). Figure 6의 첫번째 행은 pH 2.2, 두번째 행은 pH 11.0에서 후처리한 다층박막의 SEM 이미지이며, 세번째 행은 pH 11.0에서 후처리한 다층박막의 AFM 이미지이다.

Figure 6(a)는 pH 9.0의 PEAC 용액으로 제조된 다층박막을 후처리한 후의 표면 사진이다. 제조 직후의 요철 구조는(Figure 3(c), 3(d)) pH 2.2에서 산 처리 후 사라졌다. 특히, pH 9.0의 PAH 용액으로 제조된 다층박막은 산 처리로 거의 매끄러운 표면을 나타냈다. 이는 pH 2.2의 산 처리 후, 다층박막의 부분적인 용해로 요철 구조가 사라졌기 때문이다. 반면, pH 11.0에서 염기 처리한 경우, 표면 모폴로지의 큰 변화가 관찰되지 않았다.

Figure 6(b)는 pH 8.6의 PEAC 용액으로 제조된 다층박막을 후처리한 후의 표면 사진이다. Figure 6(a)의 경우와 마찬가지로, pH 2.2에서 산 처리 후, 요철 구조가 사라졌으며, pH 11.0에서 염기 처리한 경우는 요철 구조가 유지되었다.

Figure 6(a)와 6(b)의 세번째 행에는 pH 11.0에서 처리한 샘플의 AFM 이미지를 나타내며, SEM 이미지와 비슷한 결과를 보여준다. AFM 이미지를 이용하여 조도를 계산하였다.

Figure 7은 산/염기 후처리 전후 다층박막의 조도 변화를 보여준다. 다층박막을 pH 2.2에서 처리한 경우, 조도가 평균적으로 61% 정도 감소하는 것으로 나타났다. 특히, PEAC pH 9.0/PAH pH 9.0에서 제조된 필름을 산 처리한 경우 조도가 8 nm로 매우 낮게 나타났으며 이는 SEM 이미지와 일치한다. pH 11.0에서 염기 처리한 경우, 조도의 변화는 10% 내외로 큰 변화가 나타나지 않았다.

pH 2.2에서 산 처리한 경우, 부분적인 용해가 발생하고, pH 11.0에서는 다층박막이 비교적 안정한 것은, 필름의 안정성에 PEAC의 아크릴산의 이온화도가 매우 중요함을 알 수 있다. pH 2.2에서 아크릴산의 이온화도가 현격히 감소하면서, PAH의 아민과의 이온 결합이 약화되어 박막의 분해가 발생한 것이다.

다층박막 표면의 소수성 평가를 위해, 다층박막의 산/염기 처리 전후 물접촉각(water contact angle, WCA)을 측정하였다. Figure 8은 산/염기 처리 전 다층박막의 물접촉각을 보여준다. PEAC pH 9.0에서 제조된 다층박막을 보면 PAH 용액의 pH가 3.0과 5.0인 경우, 물접촉각이 90-100° 수준이었으나, pH가 7.5에서, 물접촉각이 131°로 크게 증가하였다. 그러나 pH가 9.0인 경우에는 물접촉각이 다시 104°로 감소하였다. PEAC pH 8.5에서 제조된 다층박막의 경우, PAH pH 3.0과 5.0에서는 95° 정도의 물접촉각을 보였으나, pH 7.5와 9.5에서는, 물접촉각이 132° 정도로 증가하였다. 다층박막 표면에 요철 구조가 선명하게 나타난 경우는 조도도 크며 그에 따라 물접촉각이 높게 나타났다.

Figure 9에 PAH 용액의 pH 7.5와 9.0에서 제조된 다층박막의 산/염기 처리 전후 물접촉각을 나타내었다. PEAC 용액의 pH에 관계없이 모든 다층박막이 pH 2.2에서 산 처리한 경우, 요철 구조의 소멸로 인해, 물접촉각이 30° 정도 감소하였다. 반면, pH 11.0에서 처리한 경우, 접촉각의 변화가 크지 않았다. 이는 요철 구조에 큰 변화가 없기 때문이다.

|

Figure 1 Particle size distribution of PEAC colloids dispersed in THF/Water mixture, measured using dynamic light scattering |

|

Figure 2 Thickness of the (PAH/PEAC)30 LbL film assembled with PEAC and PAH at varying pHs. |

|

Figure 3 Surface morphologies of (PAH/PEAC)30 LbL films assembled using PEAC solutions of pH 8.6, 9.0, and PAH solutions of pH 3.0- 9.0. SEM images are shown in the first (a-d) and second row (e-h), and AFM images are shown in the third row (i-l). |

|

Figure 4 Roughness of (PAH/PEAC)30 LbL films assembled with PEAC and PAH solution at varying pHs. |

|

Figure 5 Changes in (PAH/PEAC)30 LbL film thickness after postassembly treatment at pH 2.2 and pH 11.0 for 30 min. |

|

Figure 6 Surface morphologies of (PAH/PEAC)30 LbL films assembled with (a) PEAC solutions of pH 9.0; (b) PEAC solutions of pH 8.6 and post-treated at pH 2.2 and pH 11.0. SEM images are shown in the first and second rows, and AFM images are shown in the third row. |

|

Figure 7 Change in roughness of (PAH/PEAC)30 LbL films after post-assembly treatment at pH 2.2 and pH 11.0 |

|

Figure 8 WCA of as-made (PAH/PEAC)30 LbL films. |

|

Figure 9 Change in WCA of (PAH/PEAC)30 LbL films after postassembly treatment at pH 2.2 and pH 11.0. |

본 연구에서는 PEAC 이오노모와 약전해질 PAH를 이용하여 다층박막을 제조하였다. THF/증류수의 혼합 용매를 이용한 PEAC 분산 용액과 PAH의 pH에 따른 필름 두께, 표면 모폴로지 및 물접촉각을 관찰하였다. PEAC 분산 용액의 pH 조절을 통하여 PEAC 분산 입자의 크기를 조절할 수 있었다. 다층박막의 두께와 모폴로지는 PAH 용액의 pH에 의해 크게 좌우되었다. PAH의 pH를 3.0, 5.0, 7.5, 9.0으로 변화시켰을 때, pH 7.5와 9.0의 조건에서 다층박막이 성장이 두드러졌으며, 특히 pH 7.5의 조건에서 요철 구조가 가장 선명하게 나타났다. 이는 PEAC 이오노머를 이용한 소수성 다층박막의 제조에는 PEAC 분산 용액의 제조와 더불어, PAH의 pH의 조절이 매우 중요함을 알 수 있다. 물접촉각은 PAH 용액의 pH가 3.0에서 9.0으로 증가함에 따라 요철구조의 발생으로 95° 에서 132°까지 증가하였다.

- 1. Choi, S. J.; Huh, S. Y. Direct Structuring of a Biomimetic Anti-Reflective, Self-Cleaning Surface for Light Harvesting in Organic Solar Cells. Macromol. Rapid Commun. 2010, 31, 539-544.

-

- 2. Lee, H.; Alcaraz, M. L.; Rubner, M. F.; Cohen, R. E. Zwitter-Wettability and Antifogging Coatings with Frost-Resisting Capabilities. ACS Nano 2013, 7, 2172-2185.

-

- 3. Genzer, J.; Efimenko, K. Recent Developments in Superhydro- phobic Surfaces and their Relevance to Marine Fouling: a Review. Biofouling 2006, 22, 339-360.

-

- 4. Farhadi, S.; Farzaneh, M.; Kulinich, S. A. Anti-Icing Performance of Superhydrophobic Surfaces. Appl. Surf. Sci. 2011, 257, 6264-6269.

-

- 5. Si, Y. F.; Guo, Z. G. Superhydrophobic Nanocoatings: from Materials to Fabrications and to Applications. Nanoscale 2015, 7, 5922-5946.

-

- 6. Otitoju, T. A.; Ahmad, A. L.; Ooi, B. S. Superhydrophilic (super- wetting) surfaces: a Review on Fabrication and Application. J. Ind. Eng. Chem. 2017, 47, 19-40.

-

- 7. Yong, J.; Chen, F.; Yang, Q.; Huo, J.; Hou, X. Superoleophobic Surfaces. Chem. Soc. Rev. 2017, 46, 4168-4217.

-

- 8. He, W. Q.; Liu, P.; Zhang, J. Q.; Yao, X. Emerging Applications of Bioinspired Slippery Surfaces in Biomedical Fields. Chem. Eur. J. 2018, 24, 14864-14877.

-

- 9. Boinovich, L. B.; Emelyanenko, A. M.; Ivanov, V. K.; Pashinin, A. S. Durable Icephobic Coating for Stainless Steel. ACS Appl. Mater. Interfaces 2013, 5, 2549-2554.

-

- 10. Heinonen, S.; Huttunen-Saarivirta, E.; Nikkanen, J.-P.; Raulio, M.; Priha, O.; Laakso, J.; Storgårds, E.; Levänen, E. Antibacterial Properties and Chemical Stability of Superhydrophobic Silver-Containing Surface Produced by Sol-Gel Route. Colloids Surf. A: Physicochem. Eng. Asp. 2014, 453, 149-161.

-

- 11. Ganesh, V. A.; Nair, A. S.; Raut, H. K.; Yuan Tan, T. T.; He, C.; Ramakrishna, S.; Xu, J. Superhydrophobic Fluorinated POSS-PVDF-HFP Nanocomposite Coating on Glass by Electrospinning. J. Mater. Chem. 2012, 22, 18479-18485.

-

- 12. She, Z.; Li, Q.; Wang, Z.; Tan, C.; Zhou, J.; Li, L. Highly Anticorrosion, Self-Cleaning Superhydrophobic Ni-Co Surface Fabricated on AZ91D Magnesium Alloy. Surf. Coat. Technol. 2014, 251, 7-14.

-

- 13. Zang, D. M.; Zhu, R. W.; Zhang, W.; Yu, X. Q.; Lin, L.; Guo, X. L.; Liu, M. J.; Jiang, L. Corrosion-Resistant Superhydrophobic Coatings on Mg Alloy Surfaces Inspired by Lotus Seedpod. Adv. Funct. Mater. 2017, 27, 1605446.

-

- 14. Zhang, X.; Xu, Y.; Zhang, X.; Wu, H.; Shen, J.; Chen, R.; Xiong, Y.; Li, J.; Guo, S. Progress on the Layer-by-Layer Assembly of Multilayered Polymer Composites: Strategy, Structural Control and Applications. Prog. Polym. Sci. 2019, 89, 76-107.

-

- 15. Ariga, K.; Ahn, E.; Park, M.; Kim, B.-S. Layer-by-Layer Assembly: Recent Progress from Layered Assemblies to Layered Nanoarchitectonics. Chem. Asian J. 2019, 14, 2553-2566.

-

- 16. Richardson, J. J.; Björnmalm, M.; Caruso, F. Technology-Driven Layer-by-Layer Assembly of Nanofilms. Science 2015, 348, aaa2491.

-

- 17. Huang, X.; Zacharia, N. S. Functional Polyelectrolyte Multilayer Assemblies for Surfaces with Controlled Wetting Behavior. J. Appl. Polym. Sci. 2015, 132, 42767.

-

- 18. Zhao, Y.; Tang, Y.; Wang, X.; Lin, T. Superhydrophobic Cotton Fabric Fabricated by Electrostatic Assembly of Silica Nano- particles and its Remarkable Buoyancy. Appl. Surf. Sci. 2010, 256, 6736-6742.

-

- 19. Lozhechnikova, A.; Bellanger, H.; Michen, B.; Burgert, I.; Österberg, M. Surfactant-Free Carnauba Wax Dispersion and its Use for Layer-by-Layer Assembled Protective Surface Coatings on Wood. Appl. Surf. Sci. 2017,396, 1273-1281.

-

- 20. Soeno, T.; Inokuchi, K.; Shiratori, S. Ultra-Water-Repellent Surface: Fabrication of Complicated Structure of SiO2 Nano- particles by Electrostatic Self-Assembled Films. Appl. Surf. Sci. 2004, 237, 543-547.

-

- 21. Mendelsohn, J. D.; Barrett, C. J.; Chan, V. V.; Pal, A. J.; Mayes, A. M.; Rubner, M. F. Fabrication of Microporous Thin Films from Polyelectrolyte Multilayers. Langmuir 2000, 16, 5017-5023.

-

- 22. Sun, B.; Flessner, R. M.; Saurer, E. M.; Jewell, C. M.; Fredin, N. J.; Lynn, D. M. Characterization of pH-Induced Changes in the Morphology of Polyelectrolyte Multilayers Assembled from Poly(allylamine) and Low Molecular Weight Poly(acrylic acid). J. Colloid. Interf. Sci. 2011, 355, 431-441.

-

- 23. Lutkenhaus, J. L.; McEnnis, K.; Hammond, P. T. Nano- and Microporous Layer-by-Layer Assemblies Containing Linear Poly(ethylenimine) and Poly(acrylic acid). Macromolecules 2008, 41, 6047-6054.

-

- 24. Cho, C.; Zacharia, N. S. Film Stability during Postassembly Morphological Changes in Polyelectrolyte Multilayers Due to Acid and Base Exposure. Langmuir 2012, 28, 841-848.

-

- 25. Zhai, L.; Cebeci, F. Ç.; Cohen, R. E.; Rubner, M. F. Stable Superhydrophobic Coatings from Polyelectrolyte Multilayers. Nano Lett. 2004, 4, 1349-1353.

-

- 26. Yu, J.; Han, S.; Hong, J. S.; Sanyal, O.; Lee, I. Synchronous Generation of Nano- and Microscaled Hierarchical Porous Poly- electrolyte Multilayers for Superwettable Surfaces. Langmuir 2016, 32, 8494-8500.

-

- 27. Sung, C.; Choi, S.; Kim, J. Surface Morphologies and Wetting Properties of Layer-by-Layer Assembled Films of Polyelectrolytes with Bimodal Molecular Weight Distribution. Korean J. Chem. Eng. 2020, 37, 1266-1273.

-

- 28. Sung, C.; Heo, Y. Porous Layer-by-Layer Films Assembled Using Polyelectrolyte Blend to Control Wetting Properties. Polymers 2021, 13, 2116.

-

- 29. Wu, M.; An, N.; Li, Y.; Sun, J. Layer-by-Layer Assembly of Fluorine-Free Polyelectrolyte-Surfactant Complexes for the Fabrication of Self-Healing Superhydrophobic Films. Langmuir 2016, 32, 12361-12369.

-

- 30. Buck, M. E.; Schwartz, S. C.; Lynn, D. M. Superhydrophobic Thin Films Fabricated by Reactive Layer-by-Layer Assembly of Azlactone-Functionalized Polymers. Chem. Mater. 2010, 22, 6319-6327.

-

- 31. Huang, H.-C.; Zacharia, N. S. Layer-by-Layer Rose Petal Mimic Surface with Oleophilicity and Underwater Oleophobicity. Langmuir 2015, 31, 714-720.

-

- 32. Zhu, G.; Cho, S. H.; Zhang, H.; Zhao, M. M.; Zacharia, N. S. Slippery Liquid-Infused Porous Surfaces (SLIPS) Using Layer-by-Layer Polyelectrolyte Assembly in Organic Solvent. Langmuir 2018, 34, 4722-4731.

-

- 33. Shiratori, S. S.; Rubner, M. F. pH-Dependent Thickness Behavior of Sequentially Adsorbed Layers of Weak Polyelectrolytes. Macromolecules 2000, 33, 4213-4219.

-

- 34. Bieker, P.; Schönhoff, M. Linear and Exponential Growth Regimes of Multilayers of Weak Polyelectrolytes in Dependence on pH. Macromolecules 2010, 43, 5052-5059.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(6): 915-921

Published online Nov 25, 2021

- 10.7317/pk.2021.45.6.915

- Received on Jul 19, 2021

- Revised on Aug 8, 2021

- Accepted on Aug 8, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Choonghyun Sung

-

Polymeric Materials Engineering Major, Dong-eui University, 176 Eomgwangro, Busanjin-gu, Busan 47340, Korea

- E-mail: chsung@deu.ac.kr

- ORCID:

0000-0001-5513-635X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.