- Analysis of Foaming Characteristics and Physical Properties of Polyurethane Foam according to Foaming Agents

Department of Chemical Engineering, Kyonggi University, Suwon 16227, Korea

- 발포제에 따른 폴리우레탄 폼의 발포 특성 및 물성 분석

경기대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, we synthesized rigid polyurethane foam using water, HCFC-141b, HFC-245fa, HFO-1233zd, and HFO-1336mzz and analyzed the effect of each blowing agent on the foam’s thermal and physical properties. It was confirmed that the loss rate of a blowing agent during blowing process is affected by gas generation rate of the blowing agent, the foam’s maximum temperature, and the rate of its temperature rise. Foam with smaller cells showed greater compressive strength, and foam produced using HFO-1233zd showed high insulation performance due to small cells and low gas thermal conductivity. However, the foam’s glass transition temperature decreased as time passed due to the plasticizing effect of HFO-1233zd. Through various analysis, it was confirmed that HFO-1233zd and HFO-1336mzz are suitable for replacing HFC-based blowing agents

본 연구에서는 물, HCFC-141b, HFC-245fa, HFO-1233zd, HFO-1336mzz를 사용하여 경질 폴리우레탄 폼을 합성하였고 각각의 발포제가 폼의 합성 및 물성에 미치는 영향을 고찰하였다. 폼 합성 과정에서의 발포제 손실률은 발포제의 가스 생성 속도와 폼의 온도 상승 속도 및 최대 온도의 영향을 받는 것을 확인하였다. 폼의 압축강도는 셀 크기가 작을수록 높게 나타났으며 HFO-1233zd를 사용한 폼은 셀 크기가 작고 가스열전도도가 낮아 높은 단열성능을 나타내었다. 하지만, HFO-1233zd의 가소화 작용으로 인해 시간이 경과할수록 폼의 유리전이온도가 감소하는 것을 확인하였다. 다양한 분석을 통해 HFO-1233zd와 HFO-1336mzz가 HFC 계열의 발포제를 대체할 수 있는 발포제로서 적절한 것을 확인하였다

Polyurethane foam was synthesized using HFO-1233zd and HFO-1336mzz, eco-friendly blowing agents with low ozone depletion and global warming potential. The synthesized foam showed excellent thermal insulation performance and mechanical strength.

Keywords: rigid polyurethane foam, blowing agent, hydrofluoroolefin, mechanical property, thermal conductivity

본 연구는 2018년도 경기대학교 교내연구 지원에 의하여 수행되었음

1930년대 Bayer에 의해 합성된 폴리우레탄은 현재 뛰어난 물성으로 인하여 각종 산업 분야에서 광범위하게 사용되고 있다.1-4 그 중에서도 경질 폴리우레탄 폼은 낮은 열전도도와 높은 강도를 가진 소재로서 가공성이 뛰어나 널리 사용되는 단열 소재 중 하나이다.

특히 LNG 저장 탱크는 탱크 벽을 사이에 두고 약 190 oC의 온도차이가 존재하게 되며 이로 인해 저장탱크 외부에서 내부로 많은 열 유입이 발생하게 된다. 이러한 열 유입을 효과적으로 차단하기 위해 단열성능이 뛰어난 폴리우레탄 폼이 사용되고 있다.5-7

경질 폴리우레탄 폼은 폴리올, 이소시아네이트를 주 원료로 하여 촉매, 발포제, 계면활성제 등의 첨가제를 첨가하여 합성된다. 이때 폼의 기계적 물성과 열적 특성은 원료의 조성 및 발포 조건에 따라 변하게 된다. 폴리우레탄 폼 제조 시에 사용되는 발포제는 화학적 발포제와 물리적 발포제로 나눌 수 있다. 화학적 발포제인 물은 이소시아네이트와 반응하여 우레아와 CO2를 형성하며, 이때 생성되는 CO2 가스에 의해 폴리우레탄 발포체가 될 수 있다. 물리적 발포제는 폴리올과 이소시아네이트가 결합하는 우레탄 반응의 반응열에 의해 기화하여 폴리우레탄 폼을 형성한다. 따라서 물리적 발포제는 폴리우레탄 시스템에 적절한 비점을 갖고 있어야 한다. 그 예로 chlorofluorocarbons(CFCs)는 적절한 낮은 비점 및 열전도도와 독성이 없어 물리적 발포제로 많이 사용되어 왔지만 오존층 파괴와 지구온난화의 문제로 사용이 금지되었다. CFCs의 대체 발포제로서 hydrochlorofluorocarbons(HCFCs)가 사용되어 왔으나 이 발포제 역시 높은 오존파괴지수(ozone depletion potential, ODP) 때문에 몬트리올 의정서에 의해 2005년 이후 사용이 규제되었다.8-10 그 이후에 오존파괴 지수가 낮은 hydrofluorocarbons(HFCs)계열의 대체 발포제가 개발되었으나 지구온난화 지수(global warming potential, GWP)가 높은 온실가스 중 하나로 판단되어 키갈리 개정서를 통해 2019년부터 단계적 감축이 이루어지고 있다. 이에 따라 오존 파괴 지수와 지구 온난화 지수가 모두 낮은 발포제로는 대표적으로 pentane 계열의 화합물이 사용되며10-14 차세대 발포제로서 hydrofluoroolefin(HFO) 계열의 발포제를 폴리우레탄 폼에 적용하는 것이 주목받고 있다.15-17

여러 발포제를 혼합하여 경질 폴리우레탄 폼에 적용하는 연구도 진행되고 있다. Jung 등은 물과 함께 물리적 발포제인 HCFC-141b를 첨가하여 합성된 폴리우레탄 폼의 기계적인 물성에 대하여 고찰하였고18 Zipfel 등은 HFC-365mfc에 보조 발포제로 HFC-134a를 혼합하였을 경우 폼의 열전도도에 미치는 영향에 관해 연구하였다.19 그러나 HFC 계열의 물질은 높은 지구온난화 지수로 인하여 키갈리 개정서에 의해 규제 물질로 지정되었다. 따라서 HFO 계열의 발포제와 같이 오존파괴 지수와 지구온난화 지수가 매우 낮은 차세대 대체 발포제에 대한 연구가 필요하다.

본 연구에서는 친환경 발포제를 사용한 경질 폴리우레탄 폼 합성 연구의 일환으로 경질 폴리우레탄 폼의 발포제로 사용되었던 HCFC-141b, HFC-245fa 및 물과 지구온난화 지수가 10 이하로 매우 낮은 HFO-1233zd 및 HFO-1336mzz으로 각각 경질 폴리우레탄 폼을 합성하여 각각의 발포제가 경질 폴리우레탄 폼의 물성에 미치는 영향을 고찰하였다.

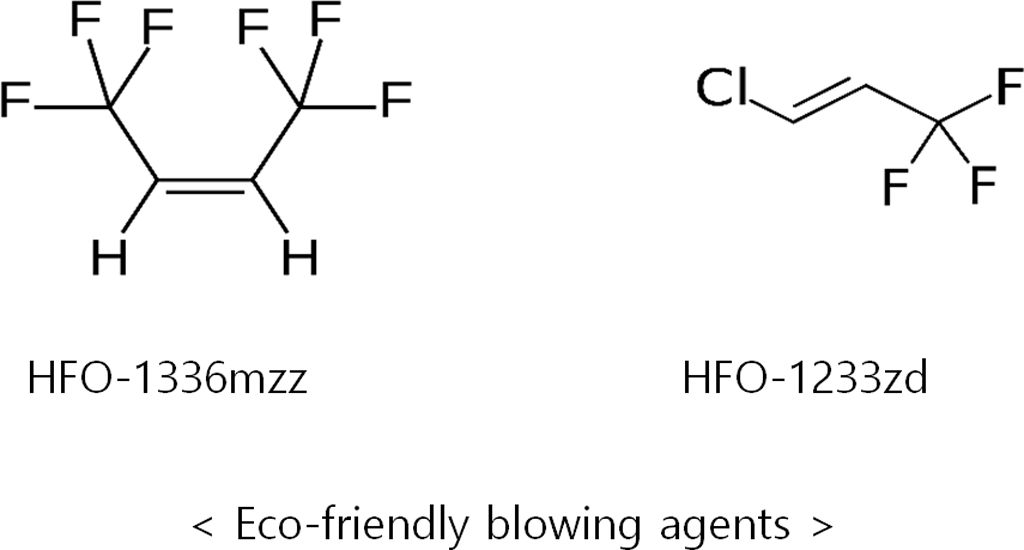

연구에 사용된 HFO계열의 발포제는 HFO-1233zd와 HFO-1336mzz으로 HFO 및 다른 발포제들의 화학적 특성과 구조는 Table 1과 Figure 1에 나타내었다. HFO-1233zd와 HFO-1336mzz는 ODP가 모두 0이고 GWP가 각각 7과 10 미만으로 매우 낮으며 대기층에서 빠르게 분해되는 것으로 알려져 있다. HFO계 발포제가 분해되는 메커니즘은 Figure 2에 나타내었다.20,21

사용된 발포제의 특성이 모두 다르기 때문에 발포제 각각을 polyol system에 적용하여 상용성 평가를 진행하였다. 발포제를 제외한 시약의 배합 질량 비를 일정하게 사용하였고 120 kg/m3의 밀도로 폼을 합성하였다. 폼의 물성은 scanning electron microscopy(SEM), differential scanning calorimetry (DSC), thermal conductivity meter, 그리고 universal testing machine(UTM)을 이용하여 셀 구조 분석, 열 특성인 유리전이온도(Tg) 및 열전도도, 기계적 특성인 압축강도가 측정되어 발포제가 폼의 물성에 미치는 영향을 고찰하였다.

|

Figure 1 Structure of blowing agents. (a) HFO-1233zd; (b) HFO-1336mzz; (c) HFC-245fa; (d) HCFC-141b. |

|

Figure 2 Decomposition mechanism of (a) HFO-1233zd; (b) HFO-1336mzz. |

시약.폴리우레탄 폼 합성에 사용한 폴리올은 4가지 종류를 혼합하여 사용하였다. 폴리에스테르 폴리올은 애경유화사의 PA기반의 수산가가 330인 AK-1001을 사용하였으며, 폴리에테르 폴리올은 sucrose기반의 수산가가 500인 폴리올과 sorbitol 기반의 수산가가 480인 폴리올, glycerine기반의 수산가가 400인 폴리올을 사용하였다. 이소시아네이트는 BASF사의 NCO 함유량이 31.2%인 polymeric MDI(Lupranate M20R)를 사용하였으며, 계면활성제는 실리콘계인 Goldschmidt사의 B-8462를 사용하였다. 촉매는 Air products사의 아민계 촉매인 pentamethyldiethylenetriamine(PC-5)과, 33% triethy-lenediamine + 67% dipropylene glycol(33LV)을 사용하였다. 발포제는 물과 Honeywell사의 HFO-1233zd, Dupont사의 HFO-1336mzz, HCFC-141b 및 HFC-245fa를 각각 사용하였다.

발포제 종류에 따른 PUF 합성.폼 제조를 위한 시료의 배합비를 Table 2에 나타내었다. 폴리올과 첨가제가 섞인 B액을 이소시아네이트와 반응시켜 폴리우레탄 폼을 합성하였다. 이 때 이소시아네이트의 NCO index를 120으로 계산하여 그 양만큼 투여한 후, 기계식 교반기를 사용하여 속도를 3000 rpm으로 30초 동안 교반하였다. 또한 B액 제조 시 각종 첨가제의 양은 폴리올 100 part를 기준으로 계면활성제를 3 pphp(part per hundred of polyol in weight), PC-5을 0.3 pphp, 33 LV를 0.3 pphp만큼 첨가하였으며, 각각의 발포제의 양은 물 0.7 pphp에 해당되는 mol수인 0.0389 mol만큼 첨가하였다. 폼의 밀도는 120 kg/m3으로 동일하게 하였다.

분석.폴리우레탄 폼을 합성하기 위해 본 연구에서 사용한 formulation을 적용하여 폴리올 시스템에서의 발포제 상용성 평가를 진행하였다. 반응속도 측정 시 cream time(CT)는 B액과 PMDI를 30초 동안 교반시킨 후 발포 중인 폼의 색깔이 한가지 색깔로 균일하게 되는 시점으로 측정하였으며 gel time(GT)는 폼의 표면에서 실 형태의 섬유가 끌려 나오는 시점으로 측정하였다. Tack free time(TFT)는 폼의 표면 경화가 끝나는 시점으로 측정하였다. 발포제 종류에 따른 발포 시 온도 변화는 폼의 표면과 중앙의 온도를 측정하였고 발포 과정 동안 폼의 질량을 측정하여 손실된 발포제의 질량을 계산하였다. 합성된 폼을 30×30×30 mm3로 잘라 밀도를 측정하였으며 경성사의 universal testing machine(UTM)을 사용하여 압축강도를 측정하였다. 이 때 crosshead speed는 3 mm/min으로 하여 5개의 샘플의 압축강도를 측정한 후 평균값을 계산하였다. 발포한 폼을 발포 방향의 수직방향으로 잘라 주사전자현미경(scanning electron microscopy;SEM)을 이용하여 셀 모폴로지와 셀 크기를 알아보았다. 가교도를 알아보기 위해 TA instrument사의 discovery DSC 25모델을 사용하여 유리전이온도를 측정하였다. 또한 폼의 열전도도는 180×180× 30 mm3 크기의 샘플을 3개 준비하여 NETZSCH HFM 436을 이용해 측정한 후 평균 값을 취하였다.

상용성 평가.각각의 발포제에 대하여 6주간의 상용성 평가를 진행하였다. 기존에 사용되어 왔던 HCFC-141b, HFC-245fa, 물과 마찬가지로 대체발포제인 HFO-1233zd와 HFO-1336mzz을 폴리올 시스템과 혼합하여 6주 후에도 층분리가 발생하지 않아 폴리올과의 상용성이 우수한 것으로 판단하였다.

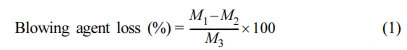

발포제에 따른 발포 온도변화 및 발포제 손실률.발포되는 폼의 질량을 측정하여 식 (1)과 같이 발포제 손실률이 계산되었으며 Table 3에 나타냈다.

M1 = Initial mass of foam

M2 = Minimum mass of foam

M3 = Mass of added blowing agent

Figure 3에서 볼 수 있듯이 발포 시의 시간에 따른 온도 변화 추이가 물을 제외한 발포제들은 유사한 것을 확인할 수 있다. 물을 발포제로 사용한 경우 초기 온도증가율이 가장 컸으며 폼의 최대 온도도 160 oC로 가장 높은 온도를 나타냈다. 이는 화학적 발포제인 물과 이소시아네이트의 반응이 폴리올과 이소시아네이트의 반응에 비해 빠르게 진행되며, 이때의 우레아 생성반응이 발열반응이기 때문이다.

Figure 4에는 발포 시 발포제 종류에 따른 폼의 무게 변화를 나타내었고 이를 통해 계산된 발포제 손실률을 Table 3에 나타내었다. 폼의 질량 변화를 관측하여 손실되는 발포제의 양을 알 수 있는데 발포제 손실량은 폼의 초기 질량과 폼의 질량이 가장 낮은 지점의 차이로 계산하였다. Figure 3, 4에서 볼 수 있듯이 폼 표면과 내부의 최고 온도가 나타나는 시간 사이에서 폼의 질량이 가장 낮은 것을 확인할 수 있다. 이를 통해 발포제의 손실은 발열 반응에 의한 온도 상승으로부터 기인되는 폼 내의 압력상승으로 인해 발생한다는 것을 알 수 있다. 즉, 발포제의 손실은 폼의 표면에서 빠져나가는 열과 내부에서 발생되는 열이 평형을 이루는 시점까지 발생한다. 이후 폼이 냉각되면서 폼 내의 압력이 낮아져 대기가 폼 내부로 침투하여 다시 폼의 질량이 증가한다. 따라서 발포제 손실률은 발포제의 기화 속도와 폼의 온도 증가 속도 및 최대 온도의 영향을 받는다. 발포제 종류에 따른 발포제 손실률은 물이 88%으로 가장 높게 나타났으며 물 > HFC-245fa > HFO-1233zd > HFO-1336mzz > HCFC-141b순으로 높게 나타났다. 물의 경우 이소시아네이트와의 반응을 통해 빠르게 가스를 생성할 뿐만 아니라 우레아 반응에 의해 다른 발포제를 사용했을 때보다 높은 온도 상승 속도 및 최대 온도로 인해 발포제 손실률이 가장 큰 것으로 판단된다. 물리적 발포제 사이에서의 손실률은 열적 평형이 이루어지는 시간이 유사하지만 끓는점이 낮은 발포제가 먼저 기화되어 가스 팽창이 더 빠르게 진행되므로 더 많은 발포제가 손실된 것으로 판단된다. 폼이 노화됨에 따라 셀 내부의 발포 가스가 대기로 치환되고 대기의 열전도도가 더 높기 때문에 폼의 열전도도가 상승하게 된다. 발포제 손실률이 클수록 발포 후 셀 내부의 발포제 함량이 낮아지기 때문에 셀 내부의 가스 조성이 대기로 치환되는 속도가 빠를 것으로 판단된다. 이는 발포과정에서 폼이 냉각되는 시점부터 셀 내부의 압력이 낮아지고 대기가 침투하기 때문이다. 이를 통해 끓는점이 낮은 발포제가 작은 셀을 형성하여 기계적 강도와 단열성능이 향상될 수 있지만 발포 가스가 대기로 더 빠르게 치환됨으로써 열전도도의 상승이 더 가속화될 수 있다는 것을 예상할 수 있다.

발포제에 따른 폼의 압축강도 변화.발포제에 따른 폴리우레탄 폼의 반응속도, 밀도, 압축강도를 Table 4에 나타내었다. 반응속도의 경우 화학적 발포제인 물을 제외하고 물리적 발포제인 HCFC-141b, HFC-245fa, HFO-1336mzz, HFO-1233zd는 유사한 반응속도를 나타냈다. 압축강도는 HFC-245fa를 발포제로 사용한 경우가 16.13 kgf/cm2로 가장 큰 값을 나타내었다. 압축강도는 폼의 가교도와 셀 크기의 영향을 받는데22-24 HFC-245fa가 발포제 중에서 끓는점이 가장 낮아 작은 셀을 형성하였기 때문이다.25 Table 4와 Figure 5에서 보는 바와 같이 HFC-245fa를 사용했을 때 폼의 셀 크기가 가장 작은 것을 확인할 수 있다. HFC-245fa를 제외하면 물을 발포제로 사용했을 때 15.56 kgf/cm2로 높은 압축강도를 나타냈다. Koh 등은 보조 발포제로서의 물 함량에 따른 폼의 물성 변화를 연구하였는데 물은 화학적 발포제로서 urea나 biuret과 같은 결합을 생성하여 가교도를 증가시킨다고 보고하였다.25 본 연구에서의 결과 또한 이와 같은 이유로 물이 사용된 폼의 압축강도가 높게 나타난 것으로 판단된다. 폴리우레탄 폼의 단열성능과 압축강도는 셀의 크기와 형태에 많은 영향을 받는다.26,27 평균 셀 크기가 작을수록 가해지는 하중이 분산되어 압축강도가 높아지게 되는데 화학적 발포제인 물을 제외한 나머지 물리적 발포제 사이에서는 이러한 관계를 만족하는 것을 확인할 수 있다. 물을 제외한 네 가지 발포제의 평균 셀 크기를 비교해보면 HFC-245fa가 가장 작고 HCFC-141b가 가장 큰 것을 확인할 수 있고 셀 크기가 작을수록 압축강도는 높게 나타나는 것을 확인하였다.

일반적으로 끓는점이 낮으면 작은 셀을 형성하여 압축강도가 높아지게 되는데25 HFO-1233zd와 HFO-1336mzz의 경우 발포 후 24시간 동안 경화된 폼의 압축강도는 15.31 kgf/cm2로 같았다. HFO-1233zd가 HFO-1336mzz에 비하여 더 작은 셀 크기를 나타냄에도 불구하고 유사한 압축강도를 가지는 것은 각각의 발포제가 폼의 가교도에 영향을 미치는 것으로 판단된다. HFO 발포제가 폼의 가교도에 미치는 영향을 분석하기 위해 폴리우레탄 폼이 들어있는 챔버를 각각 공기와 발포제로 포화시킨 후 경시 변화에 따른 유리전이온도를 측정하였다. Table 5에서 보는 바와 같이 HFO-1233zd를 사용하여 합성된 폼을 HFO-1233zd 가스에 방치하였을 때 폼의 유리전이온도가 크게 떨어진 것을 알 수 있다. 이는 HFO-1233zd가 HFO-1336mzz보다 폼을 더욱 가소화시켜 HFO-1233zd의 기공 크기가 더 작음에도 불구하고 HFO-1336mzz와 유사한 압축강도를 갖게 된 것으로 판단된다.

발포제에 따른 폼의 열전도도 변화.Table 6에 각각의 발포제를 사용하여 밀도 120 kg/m3로 합성한 폼의 열전도도를 나타내었다. 밀도가 동일한 폼의 열전도도는 폼의 셀 크기와 발포제의 가스 열전도도에 영향을 받는데 일반적으로 끓는점이 낮은 발포제가 작은 셀을 형성하게 된다.10 본 연구에서는 HFO-1233zd을 사용하여 합성한 폼의 열전도도 값이 가장 낮았고, 물을 사용한 폼의 열전도도 값이 가장 높았다. 폼의 열전도도는 HFO-1233zd > HFO-1336mzz = HCFC-141b > HFC-245fa > 물 순서로 낮게 나타났다. 물은 이소시아네이트와 빠른 반응으로 기공이 작게 형성되지만, 생성되는 CO2의 가스 열전도율은 16.63 mW/mK(@25 oC)로 다른 발포제의 가스 열전도율보다 높아 합성한 폼에서도 가장 높은 열전도도를 나타내었다.22-24 HFC-245fa는 HCFC-141b와 HFO-1336mzz보다 끓는점이 크게 낮아 기공이 작게 형성되지만25 상온에서의 높은 가스 열전도율로 인해 폼의 열전도율이 높게 나타났다. 우레탄 폼의 열전도도는 발포 가스의 열전도도와 셀의 크기에 의존한다. Table 1과 4에서 보는 바와 같이 HFO-1233zd의 열전도도는 10.2 mW/mK으로 HFO-1336mzz에 비해 낮은 값을 가지며 셀 크기도 작아 합성된 폼의 열전도도가 많이 낮을 것으로 예상되었다. 그러나 실제 측정된 열전도도는 0.0002 W/mK 낮은 값을 나타내는데 그쳤다. 이는 HFO-1233zd를 사용한 폼의 발포 시 초기 발포제 손실률이 76.3%로 HFO-1336mzz를 사용한 폼보다 더 많은 발포제가 손실되었고, 이로 인해 열전도도가 높은 공기가 상대적으로 많이 유입되어 폼의 열전도도 차이가 적게 나타났다.

|

Figure 3 Temperature profile according to blowing agents in PUF core and surface: (a) Water; (b) HCFC-141b; (c) HFC-245fa; (d) HFO1233zd; (e) HFO-1336mzz. |

|

Figure 4 Weight profile in PUF according to blowing agents. (a) water; (b) HCFC-141b; (c) HFC-245fa; (d) HFO-1233zd; (e) HFO-1336mzz. |

|

Figure 5 Scanning electron microscopes (SEM) images of PUF formed with different blowing agents: (a) water; (b) HCFC-141b; (c) HFC-245fa; (d) HFO-1233zd; (e) HFO-1336mzz. |

|

Table 4 Reaction Time, Compressive Strength, and Cell Size of PUF with Different Blowing Agents |

|

Table 5 Glass Transition Temperature Variation of PUF Blown by HFO Blowing Agents in Respective Aging Condition after a Week |

본 연구는 지구온난화 지수와 오존층파괴 지수가 낮은 친환경발포제를 사용한 폴리우레탄 폼 합성에 관한 연구의 일환으로서 물, HCFC-141b, HFC-245fa, HFO-1233zd, HFO-1336mzz를 사용하여 경질 폴리우레탄 폼을 합성하였고 각각의 발포제가 폼의 합성 반응과 물성에 미치는 영향을 비교 고찰하였다.

각각의 발포제를 폴리올과 혼합한 후 6주간의 혼화성 평가를 진행한 결과 상분리가 일어나지 않아 폴리올과의 상용성에는 문제가 없음을 확인하였다.

발포제 종류에 따른 폼의 합성과정에서 손실되는 발포제 손실률이 계산되었다. 물은 이소시아네이트와의 빠른 반응으로 이산화탄소를 발생시키고 발열반응으로 인해 높은 발포제 손실률을 나타내었다. 물리적 발포제의 경우 끓는점이 낮을수록 더 높은 발포제 손실률을 나타내었다.

각각의 발포제를 사용했을 때의 압축강도는 셀 크기가 작을수록 높은 값을 나타내었다. 그러나 HFO-1233zd는 셀 크기에 비해 낮은 압축강도를 나타내었고 이는 HFO-1233zd의 가소작용으로 인한 것임을 확인하였다.

폼의 열전도도는 HFO-1233zd가 사용된 폼이 가장 낮게 나타났으며 HFO-1336mzz는 HCFC-141b와 유사한 단열성능을 나타내었다.

연구 결과 HFO-1233zd와 HFO-1336mzz를 사용하여 합성된 폼은 물을 발포제로 사용한 폼에 비해 우수한 단열성능을 나타내었으며, HCFC-141b에 비해서도 열전도도는 유사하지만 기계적 물성은 더욱 우수한 값을 나타내었다. 이를 통해 두 발포제가 기존의 발포제를 대체하여 단열재용 경질 폴리우레탄 폼 합성에 사용될 수 있을 것으로 판단된다.

- 1. Woods, G. The ICI Polyurethane Book; 2nd ed.; Wiley: New York, USA, 1990; pp 5.

- 2. Edwards, K. N.; Gum, W. F.; Johnson, J. E.; Bailey, F. E.; Graff, R. S.; Glasser, W. G.; Klempner, D.; Frisch, K. C. Urethane Chemistry and Applications; ACS: Washington D.C., USA, 1981.

-

- 3. Nazeran, N.; Moghaddas, J. Synthesis and Characterization of Silica Aerogel Reinforced Rigid Polyurethane Foam for Thermal Insulation Application. J. Non-Cryst. Solids 2017, 461, 1-11.

-

- 4. Wang, H.; Wang, Q. S.; He, J. J.; Mao, Z. L.; Sun, J. H. Study on the Pyrolytic Behaviors and Kinetics of Rigid Polyurethane Foams. Procedia Eng. 2013, 52, 377-385.

-

- 5. Lee, Y. B.; Baek, K. H.; Choe, K. H.; Han, C. H. Development of Mass Production Type Rigid Polyurethane Foam for Lng Carrier Using Ozone Depletion Free Blowing Agent. Cryogenics 2016, 80, 44-51.

-

- 6. Park, S. B.; Choi, S. W.; Kim, J. H.; Bang, C. S. Effect of the Blowing Agent on the Low-temperature Mechanical Properties of CO2-and HFC-245fa-blown Glass-fiber-reinforced Polyurethane Foams. Composites Part B 2016, 93, 317-327.

-

- 7. Lee, Y. B.; Choi, S. H.; Choi, G. H. Characteristics of Rigid Polyurethane Foams Blown by HFCs for LNG Storage Tank. J. Korean Instit. Gas 2005, 9, 16-20.

- 8. Son, Y. J.; Kwon, S. K.; Koh, S. H.; Kim, Y. H.; Kim, S. B.; Lee, Y. B.; Choe, K. H.; Kim, W. N. Effect of the Polyol and Blowing Agent Upon Manufacture of Rigid Polyurethane Foam. Proceedings of ‘01 KIGAS Autumn Conference, 2001;10, 77-86.

- 9. Wu, J.; Dillon, D. Polyurethane Expo 2001; CRC Press: Boca Raton, 2001; pp 339-341.

- 10. Han, M. S.; Choi, S. J.; Kim, J. M.; Kim, Y. H.; Kim, Y. N.; Lee, H. S.; Sung, J. Y. Effects of Silicone Surfactant on the Cell Size and Thermal Conductivity of Rigid Polyurethane Foams by Environmentally Friendly Blowing Agents. Macromol. Res. 2009, 17, 44-50.

-

- 11. Kang, J. W.; Kim, J. M.; Kim, M. S.; Kim, Y. H.; Kim, W. N.; Jang, W.; Shin, D. S. Effects of Nucleating Agents on the Morphological, Mechanical and Thermal Insulating Properties of Rigid Polyurethane foams. Macromol. Res. 2009, 17, 856-862.

-

- 12. Kang, M. J.; Kim, Y. H.; Park, G. P.; Han, M. S.; Kang, M. J. Liquid Nucleating Additives for Improving Thermal Insulating Properties and Mechanical Strength of Polyisocyanurate Foams. J. Mater. Sci. 2010, 45, 5412-5419.

-

- 13. Wirpsza, Z. The Problem of Replacing Chlorofluorocarbons in the Production of Polyurethane Foams. Int. Polym. Sci. Technol. 1995, 22, 92.

- 14. Rossitto, F. C.; Adam, N. Evaluation of HFC-245fa and Pentanes in Polyisocyanurate and Polyurethane Laminated Panel Rigid Foam Formulations. J. Cell. Plast. 1998, 34, 467-482.

-

- 15. Lee, Y. B.; Yang, Y. C. In Properties of Polyurethane Foam Blown by Environment Friendly Blowing Agent. The 28th International Ocean and Polar Engineering Conference, Sapporo, Japan, 2018.

- 16. Morais, A. R. C.; Simoni, L. D.; Scurto, A. M.; Shiflett, M. B. Solubilities and Diffusivities of HFC and HFO Refrigerants in a Synthetic Polyol Ester Lubricant Oil. SHRAE. Trans. 2019, 125, 70-72.

- 17. Berardi, U.; Madzarevic, J. Microstructural Analysis and Blowing Agent Concentration in Aged Polyurethane and Polyisocyanurate Foams. Appl. Therm. Eng. 2020, 164, 11444.

-

- 18. Jung, H. C.; Ryu, S. C.; Kim, W. N.; Lee, Y. B.; Choe, K. H.; Kim, S. B. Properties of Rigid Polyurethane Foams Blown by HCFC 141B and Distilled Water. J. Appl. Polym. Sci. 2001, 81, 486-493.

-

- 19. Zipfel, L.; Borner, K.; Krucke, W.; Barthelemy, P. HFC-365mfc: A Versatile Blowing Agent for Rigid Polyurethane Foams. J. Cell. Plast. 1999, 35, 328-344.

-

- 20. Suzuki, K.; Youn, S. W.; Hiroshima, H. Bubble-free Patterning with Low Line Edge Roughness by Ultraviolet Nanoimprinting Using Trans-1,3,3,3-tetrafluoropropene Condensable Gas. Jpn. J. Appl. Phys. 2016, 55, 76502.

-

- 21. Huo, E.; Liu, C.; Xu, X.; Dang, C. ReaxFF-based Molecular Dynamics Study of the Pyrolysis Mechanism of HFO 1336mzz(Z). Int. J. Refrig. 2017, 83, 118-130.

-

- 22. Seo, W. J.; Jung, H. C.; Kim, Y. H.; Kim, W. N.; Choe, K. H.; Lee, Y. B.; Choi, S. H. Properties of Rigid Polyurethane Foams Synthesized from 4,4'-Diphenylnethane Diisocyanate and Polyester Polyol. Polym. Korea 2002, 26, 185-192.

- 23. Lee, H. I.; Lee, K. Y. Change of Mechanical Property in Rigid Polyurethane Foam by Various Types and Contents of Gelling Catalysts. Polym. Korea 2015, 39, 529-536.

-

- 24. Seymour, R. W.; Cooper, S. L. Thermal Analysis of Polyurethane Block Polymers. Macromol. 1973, 6, 48-53.

-

- 25. Koh, S. H.; Kim, S. B. Physical Properties of Rigid Polyurethane Foams Prepared by Co-Blowing Agents. J. Korean Inst. Gas 2004, 8, 1-7.

- 26. Jin, J. F.; Chen, Y. L.; Wang, D. N.; Hu, C. P.; Zhu, S.; Vanoverloop, L.; Randall, D. Structures and Physical Properties of Rigid Polyurethane Foam Prepared with Rosin-based Polyol. J. Appl. Polym. Sci. 2002, 84, 598-604.

-

- 27. Prociak, A.; Pielichowske, J.; Sterzynske, T. Thermal Diffusivity of Rigid Polyurethane Foams Blown with Different Hydrocarbons. Polym. Test. 2002, 19, 705-712.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(3): 406-413

Published online May 25, 2021

- 10.7317/pk.2021.45.3.406

- Received on Dec 8, 2020

- Revised on Jan 12, 2021

- Accepted on Feb 1, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Sang Bum Kim

-

Department of Chemical Engineering, Kyonggi University, Suwon 16227, Korea

- E-mail: ksb@kyonggi.ac.kr

- ORCID:

0000-0001-6201-4078

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.