- Development of Polypropylene Powder for SLS 3-D Printing by Solution Precipitation Method

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

*LOTTE Chemical, 115 Gajeongbuk-ro, Yuseong-gu, Daejon 34119, Korea- 용액 침전법에 의한 SLS 3-D프린팅용 폴리프로필렌 파우더 개발

단국대학교 고분자공학과, *롯데케미칼

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Polypropylene/polyethylene (PP/PE) copolymer powder was successfully prepared by solution precipitation method and it was introduced as a binder for sintering commercial PP powder for selective laser sintering (SLS) 3-D printing. Effects of PP/PE copolymer powder on flowability and operation window of SLS 3-D printing were investigated. It was found that PP/PE copolymer powder showed a spherical shape and this resulted in good flowability with the mixing of commercial PP powder. Due to the low melting temperature and cold crystallization temperature of PP/PE copolymer powder, it may be used as a binder for commercial PP powder to sinter at lower temperature during SLS 3-D printing. Since commercial PP powder can be printed at relatively low processing temperature with the aid of PP/PE copolymer, the enhancement of dimensional stability in sintered layer was achieved and this could translate into a better powder recoating process in continuous sintering process

폴리프로필렌/폴리에틸렌(PP/PE) 공중합체를 용액 침전법에 의하여 selective laser sintering(SLS) 3-D 프린팅이 가능한 분말로 제조 후, 이를 상업용 SLS 3-D 프린팅용 폴리프로필렌(PP) 분말에 바인더로 사용하였다. 첨가된 PP/PE 공중합체 분말이 상업용 PP 분말의 흐름특성과 SLS 3-D 프린팅 가공 윈도우에 미치는 영향을 살펴보았다. 제조된 PP/PE 공중합체 분말은 구형으로 만들어져 상업용 PP 분말의 흐름특성을 향상시켜 SLS 3-D 프린팅용 분말 recoating 특성이 개선됨을 알 수 있었다. PP/PE 공중합체의 낮은 용융온도와 냉결정화온도는 PP/PE 공중합체 분말이 바인더로 낮은 온도에서 상업용 PP 분말 융착을 가능하게 하여 융착 후 냉각 과정 중 발생하는 융착층의 치수변형을 최소화할 수 있어 recoating 공정 개선효과를 예측할 수 있다.

Polypropylene/polyethylene(PP/PE) copolymer powder was successfully prepared by solution precipitation method and it was introduced as a binder for sintering of commercial PP power for Selective Laser Sintering (SLS) 3-D printing. Effects of PP/PE copolymer powder on flow ability and operation window of SLS 3-D printing were investigated.

Keywords: selective laser sintering 3-D printing, sintering, flowability, PP/PE copolymer powder, dimensional stability

본연구는 2020년도 산업통상자원부의 재원으로 한국산업기술진흥원의 지원을 받아 수행된 연구임 (P0002007 2020년 산업전문인력역량강화사업). 본 연구는 경기도가 지원한 경기도 지역협력연구센터(GRRC) 사업(과제명: 유연 소재 정밀성형용 기능성 미세복합소재 개발(GRRC단국2016-B02)) 지원으로 수행되었습니다. 아울러 particle analyzer 사용에 도움을 주신 Malvern Panalytical 사의 박찬욱 박사에 감사드립니다

고분자 소재를 이용한 3-D 프린팅 기술은 크게 fused deposition modeling(FDM),1,2 stereo lithography apparatus (SLA)3,4 그리고 selective laser sintering(SLS)로5,6 분류할 수 있으며 다양한 산업 분야에 각각의 장점을 이용하여 용도별로 적용되고 있다. FDM은 열가소성 고분자를 압출 가공을 이용해 필라멘트로 제조하고 이를 가열하며 노즐을 통과시켜 용융 적층하는 방법으로, 공정이 단순하고 장비 가격이 저렴하여 가장 대중화되어 있는 고분자 3-D 프린팅 기술이다. SLA는 광경화성 고분자를 레이저 또는 강한 자외선에 의하여 경화 적층시키는 공정으로 FDM과 비교하여 더욱 정밀한 제품을 만들 수 있으나 제한적인 광경화성 고분자 사용에 의해 성형 제품의 내구성이 약하다는 문제점을 가지고 있다. SLS 방법은 고분자 분말을 CO2 레이저를 이용하여 융착(sintering)하고7 분말을 도포하여 다시 반복적으로 적층시키는 방법으로 FDM과 SLA 3-D 프린팅 문제점을 보완할 수 있는 고분자 3-D 프린팅 방법이다.

SLS 3-D 프린팅은 고분자를 분말화하는 공정이8 필수적이며 분말을 일정 두께로 recoating 하는 공정과9 형성된 분말 층을 레이저로 융착하여 층을 형성시키는 융착 공정으로 구성된다. 형성된 층을 연속적으로 적층을 하기 위하여 형성된 층 표면에 분말을 다시 recoating하고 융착하는 공정이 반복적으로 일어나게 된다. 따라서 SLS 고분자 재료 특성의 관심 분야는 우수한 흐름성에10 의한 분말 recoating 특성과 고분자 분말의 결정화 온도와 용융 온도와 같은 열적 특성에 따른 융착 특성, 그리고 반복적인 recoating 공정을 위하여 형성층의 냉각 과정에서 발생하는 치수 변형의11 최소화 등이다. SLS의 공정에 적용되는 고분자 분말은 현재 가장 널리 사용하는 나일론(N12)과12 함께 아크릴로니트릴부타디엔스티렌(ABS),13 폴리프로필렌(PP),14 폴리스타이렌(PS)과15 같은 범용고분자가 있으며 폴레에테르에테르케톤(PEEK)과16 폴리에테르이미드(PEI)와.7 같은 엔지니어링 플라스틱으로 최근 그 영역이 그 확장되고 있다.

분말 recoating 공정에서 가장 중요한 분말 흐름 특성은 분말 모양과 크기에 의한 Hausner ratio로18 표시되며 SLS 3-D 프린팅 소재로 가장 많이 사용되는 나일론 분말은 감자 형태를 가지고 있으며 크기는 20~80 μm를 유지되어 흐름 특성 분류표에18 good으로 구분된 Hausner ratio 1.25 이하의 분말이 사용되고 있다. 분말의 recoating 공정은 roller나 blade에 의하여 진행되며 층 두께는 slicing software에 의하여 조절된다. 일정한 두께로 recoating된 분말은 CO2 레이저에 의하여 분말온도가 용융온도 근처인 융착온도에 도달하며 분말과 분말이 bridge로 연결되는 융착현상이19 일어나 층을 형성한다. 3차원 구조물을 만들기 위한 반복적 적층을 위해서는 recoating된 분말 층이 융착된 층에 다시 균일하게 형성되어야 한다. 이를 위하여 분말의 냉결정화가 일어나기 전까지 냉각에 의한 융착층 고상화가 필수적이고 이때 치수 변형이 최소화되어야 한다. 이러한 SLS 공정 특성상 고분자 분말은 가열과 냉각이 반복적으로 일어나 유기 소재 특성인 치수 변형이 필연적으로 일어남으로 이를 최소화하는 것이 SLS 3-D 프린팅 공정에서 매우 중요하다.

고분자 치수 안정성을 해결할 방법으로 현재 사용되는 고분자 SLS 3-D 프린팅 장비는 융착과 recoating 공정에서 치수변형을 최소화하기 위하여 온도를 일정하게 유지할 수 있는 항온챔버를 필수적으로 사용하고 있다. 이는 FDM과 SLA 3-D 프린팅 장비와 비교하였을 때 장비 가격 상승을 초래하여 고분자 SLS 3-D 프린팅의 대중화에 제한적 요소가 되고 있다. 최근, 이러한 문제점을 재료적인 측면에서 해결하기 위하여 분말의 치수안정성을 증가시키기 위해 유리 비드와 같은 무기질을 첨가하는 방법과20 상대적으로 저온 융착이 가능하여 별도 추가적인 항온챔버가 필요하지 않은 고분자 분말 소재에 관한 연구가 활발하다.

본 연구에서는 최근 ADVANC 3D Materials에서 개발한 SLS 3-D 프린팅용 PP 분말에 PP/PE 공중합체 분말을 바인더로 사용하여 융착온도를 낮춤으로써 항온챔버 없이 SLS 3-D 프린팅이 가능한 PP 소재 개발을 목표로 연구를 진행하였다.

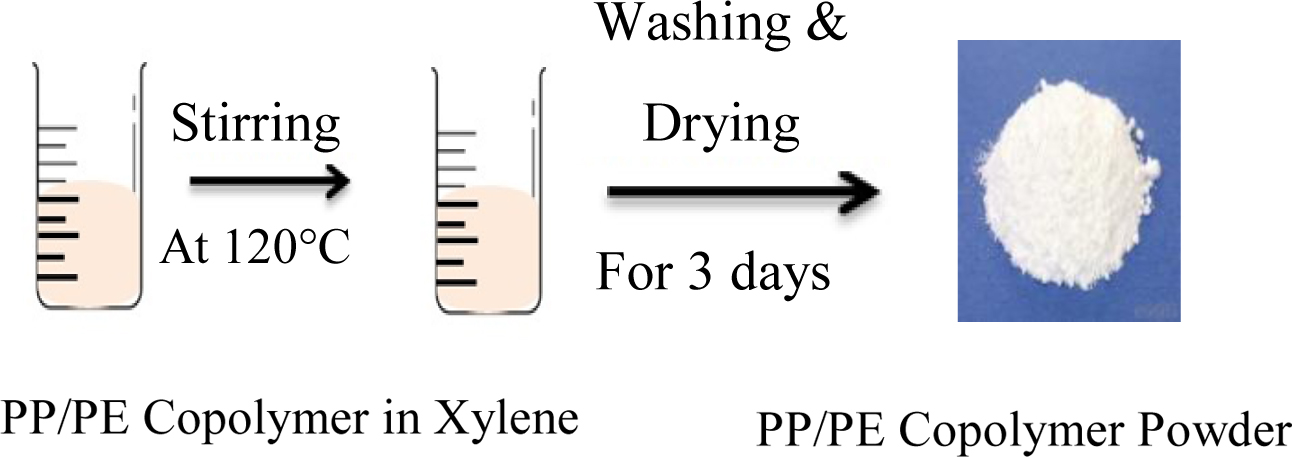

본 연구에서는 ADVANC 3D materials사(독일)의 상업용 3-D 프린팅용 폴리프로필렌(Adsint-PP) 분말을 사용하였다. Adsint-PP의 용착온도를 낮추기 위하여 롯데케미칼(한국)의 PE 함량이 3.2-3.4 wt%인 폴리프로필렌/폴리에틸렌(PP/PE) 공중합체(SFC-750)를 Scheme 1과 같이 120 oC xylene에 4 wt% 용해한 후 10-80 oC에서 1시간 급랭시키고 물을 이용해 세척과 건조를 반복하여 PP/PE 공중합체 분말을 얻었다. Adsint-PP와 제조된 PP/PE 공중합체 분말 함량이 5 wt% 혼합된 Adsint-PP 분말의 흐름 특성을 측정하기 위하여 ASTM B 527–93 방법에21 의하여 tapped 밀도와 bulk 밀도를 5번씩 측정하고 식 (1)에 의하여 Hausner ratio를 계산하여 평균값을 나타내었다.

Adsint-PP 분말과 제조된 PP/PE 공중합체 분말의 모양, 평균 입도와 균일도는 Malvern Panalytical사(UK)의 particle analyzer(Morphologi 4)를 이용하여 형태학적 영상 처리를 통해 측정하였으며 Hitachi사(일본)의 scanning electron microscope(SEM: S-5200)를 이용하여 분말의 모양을 함께 확인하였다.

측정된 Hausner ratio에 따른 분말의 실제적인 흐름 특성을 확인하기 위하여 3-D 프린팅에 사용되는 slicing blade(MDC)가 장착된 bar coater(기배이앤티, Cornate 3100VH, 한국)를 이용하여 유리판 위에 분말을 recoating하여 표면을 관찰하였으며 광학 현미경(Olympus, Bx51, 일본)을 사용하여 recoating에 의한 분말 층 형성의 균일성을 확인하였다.

본 연구에서 사용한 분말의 열적 특성을 확인하기 위하여 시차주사열량분석기(TA사, Q20, USA)를 이용하여 10 oC/min의 승온속도로 냉결정화 온도, onset 냉결정화 온도(Tc onset), onset 용융온도, 그리고 용융온도를 측정하였다. 아울러 광학현미경에 METTLER hot stage(FP82HT)를 장착하여 상업용 PP 분말과 PP/PE 공중합체 분말이 서로 bridge를 형성하는 융착 시작 온도(Ts)를 측정하였다. 이로부터 SLS 가공 윈도우 범위(Toperation window )를 Tc onset부터 Ts까지로 정의하고 다음과 같이 나타내었다.

본 연구에서 사용한 분말의 온도에 따른 치수변형을 확인하기 위하여 각 분말을 compression molding을 이용해 두께가 100 μm인 필름을 제작하고 이를 5 mm×8 mm의 시편으로 제조하여 상온에서 140 oC까지 10 oC/min의 승온속도로 치수 변화를 TMA(TA, Q400)로 각 5번씩 측정하여 평균값으로 나타내었다. SLS 가공 윈도우 범위(Toperation window: 식 (2))에서의 치수 변형은 시편의 길이 변화로 나타내었다.

PP/PE 공중합체 분말 첨가가 실제 상업용 PP 분말을 사용하는 SLS 3-D 프린팅으로 형성된 층의 치수 변형에 미치는 영향을 확인하였다. 40 watt CO2 레이저가 장착된 SLS 3-D 프린터(Sentrol, 3D-SS150, 한국)를 사용하여 180×650× 0.5 mm3 크기의 단층 시편을 제조하였다. 이때 레이저 파워는 3.2 watt, 스캔 간격은 0.2 mm 그리고 스캔 속도는 30 mm/sec로 하여 분말을 레이저로 융착층을 제조하여 이들의 치수 변형 정도를 사진으로 나타내었다.

Scheme 1. Schematic of powder processing for PP/PE copolymer

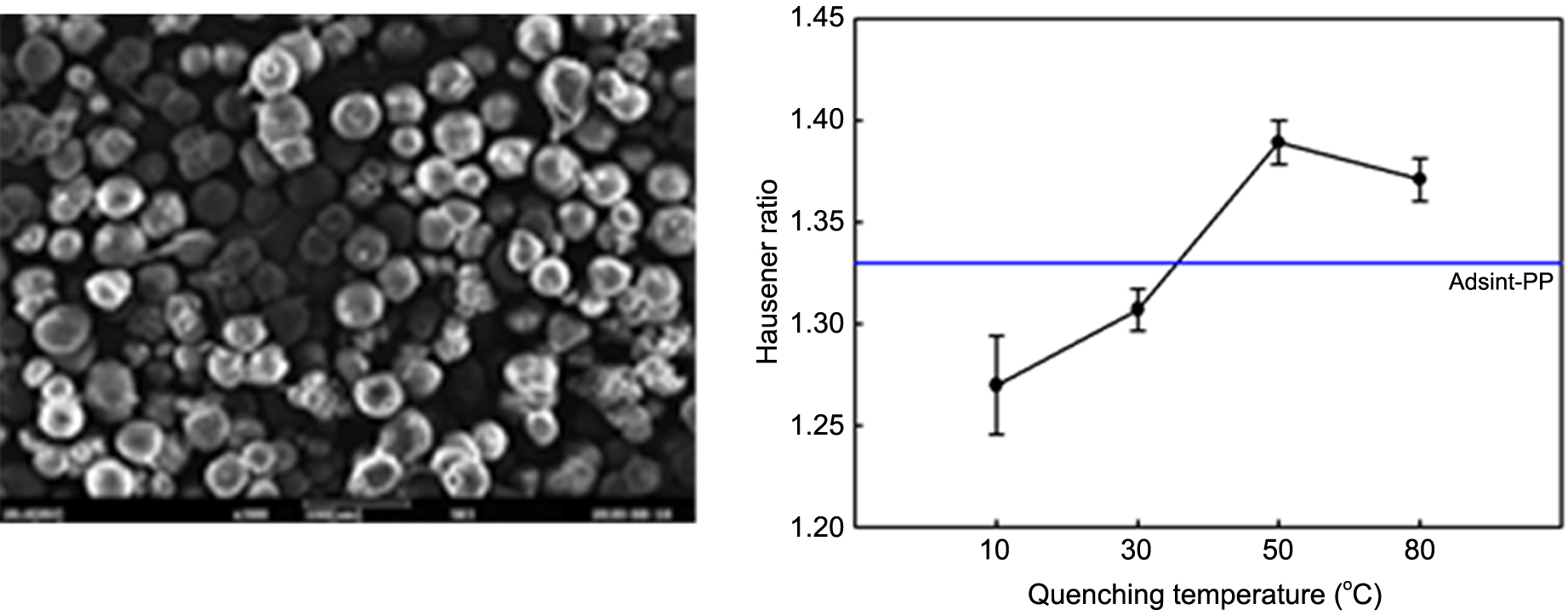

Figure 1에 Scheme 1의 방법에 따라 제조된 PP/PE 공중합체 분말과 Adsint-PP 분말 모양을 관찰한 SEM 사진을 나타내었다. 그림에서 보는 바와 같이 상업용 Adsint-PP 분말 모양은 감자형을 유지하고 있으나 제조된 PP/PE 공중합체 분말과 비교하여 모양이 다소 거칠고 상대적으로 크기가 큼을 확인할 수 있었다. 용액 침전 방법에 따라 제조된 PP/PE 공중합체 분말은 거의 완벽한 구형을 유지하고 있어 상대적으로 우수한 흐름 특성을 가질 것으로 예측할 수 있다. 상온 근처(30 oC)의 침전 온도에서 분말 크기가 가장 큼을 알 수 있으며 상대적으로 낮은 온도인 10 oC와 높은 온도인 50 oC, 80 oC에서 분말의 크기가 작아지며 아울러 침전 온도 증가에 따라 분말의 뭉침 현상이 보임을 알 수 있었다.

더욱 정확한 입도와 모양 분석을 위하여 Figure 2와 Figure 3에 형태학적 영상 처리를 이용한 입도 측정기에 의하여 모양과 입도를 다시 확인하여 나타내었다. 본 연구에서 사용된 입도 분석기는 부피에 의한 평균 입도와 분포를 확인하는 일반 입도 측정기와는 달리 일정 갯수의 분말을 Figure 2와 같이 영상화하는 방식으로 이를 통한 입도 분포를 Figure 3에 나타내고 Figure 4와 Figure 5에 평균 입도와 구형성(circularity)을 다시 도시하였다. 확인된 바와 같이 상업용 PP는 평균 입도의 크기는 40 μm로 평균 입도가 28~38 μm인 침전법으로 얻어진 PP/PE 공중합체보다 크며 그 분포가 상대적으로 매우 넓으며 원형성 또한 상대적으로 떨어짐을 알 수 있다. 이러한 넓은 분포(10-100 μm)와 모양의 불규칙성을 통해 상업용 PP 분말이 기계적인 분쇄에 의해 제조된 것임을 예측할 수 있다. 용액 침전법에 의해 얻어진 PP/PE 공중합체 분말은 용액 침전 방법의 특성상 거의 구형에 가까운 분말이 얻어지며 상업용 분말에 비해 분포가 좁으며 분말 입도 크기가 침전온도에 의존적임을 알 수 있다.

용액 침전법은 열역학적으로 liquid-liquid phase separation을 이용하여 critical solution temperature 이하에서 PP rich phase를 만들고 이를 PP 분말로 고상화하여 침전시키는 방법이다. Wang의 연구 결과에서8 언급된 바와 같이 PP/xylene 용액의 침전온도가 증가함에 따라 PP rich phase의 PP 결정화속도가 감소하여 PP가 침전되는 시간이 길어져 분말의 크기가 증가하나 침전온도가 PP/xylene의 상 분리 곡선(binodal line) 온도인 50-60 oC로 증가하는 경우, PP의 결정화 시작 온도(80 oC)에 근접되면서 PP의 자체 결정화를 유발하여 분말의 크기는 다시 감소하며 모양 또한 불규칙해지는 것으로 설명할 수 있다. 용액 침전법으로 얻어지는 PP 분말 모양, 입도, 좁은 입도 분포는 분말 흐름 특성을 변화시켜 SLS 3-D printing 공정에 영향을 미칠 것으로 판단된다.

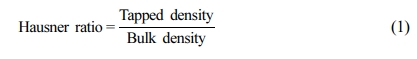

Figure 5에 상업용 PP 분말과 각기 다른 침전온도에서 만들어진 PP/PE 공중합체 분말의 tapped 밀도와 bulk 밀도를 측정하여 식 (1)에 의하여 Hausner ratio를 계산해 흐름 특성을 나타내었다. 그림에서 보는 바와 같이 상업용 PP 분말의 Hausner ratio는 1.33으로 흐름 특성 분류표에서18 passable 범위에 드는 반면, 제조된 PP/PE 공중합체 분말은 1.27-1.4로 모양과 입도 크기에 따라 달라짐을 알 수 있으며 침전온도 10 oC에서 만들어져 분말의 크기가 작은 PP/PE 분말은 상업용 PP보다 흐름 특성이 개선됨을 알 수 있다. SLS 3-D 프린팅에 가장 많이 사용되는 나일론 분말이 1.2 이하 즉, good 흐름으로 분류되는 것과 비교하면 PP 분말은 상대적으로 흐름 특성이 좋지 않음을 알 수 있다. 상업용 PP 분말의 경우, Figure 1에서 보는 바와 같이 감자 형태를 유지하고 있으나 이들의 모양이 매우 불규칙하고 분말화 과정에서 존재하는 조각들에 의하여 흐름 특성이 나일론 분말보다 떨어짐을 알 수 있다. PP/PE 공중합체 분말은 상업용 PP 분말보다 원형성이 커 흐름 특성이 우수할 것으로 예측되었으나 Hausner ratio가 1.27-1.38로 상업용 PP와 매우 유사한 흐름성을 보인다. 이는 상업용 PP보다 입도 분포가 좁아 작은 입자들에 의하여 흐름성 개선이 상대적으로 낮아 우수한 원형성에도 흐름성이 크게 좋아지지 않음을 알 수 있다.

Figure 6에 흐름성이 침전법으로 제조된 분말 중 가장 우수한 10 oC에서 제조된 PP/PE 분말을 상업용 PP 분말에 혼합하여 이들의 흐름성을 나타내었다. 그림에서 보는 바와 같이 원형성이 우수한 PP/PE 공중합체 분말의 첨가에 의하여 흐름성이 개선됨을 알 수 있다. 분쇄에 의하여 제조되는 상업용 PP 분말보다 용액 침전에 의하여 제조되는 PP/PE 분말은 제조 단가가 높을 것으로 예측되므로 본 연구에서는 최대 20 wt% 함량 첨가 범위에서의 3-D 프린팅 융착특성과 치수안정성에 대하여 고려해 보았다.

Figure 7에 각 분말을 슬라이드 글라스 위에 놓고 recoating한 후 이들의 표면 사진과 광학현미경으로 아래에서 위로 빛을 투과하여 찍어 SLS 3-D 프린팅 slicing 공정에서 분말 도포 균일성을 나타내는 사진을 함께 나타내었다. 그림에서 보는 바와 같이 모든 PP 분말은 나일론과 같이 아주 매끈한 표면을 얻을 수는 없지만 3-D 프린팅이 가능한 표면 특성을 가짐을 알 수 있다. Figure 6의 흐름특성에서 예측한 바와 같이 상업용 PP 분말에 PP/PE 공중합체 분말을 5-10% 혼합하며 표면특성이 개선됨을 확인할 수 있었다. 이상의 결과로 SLS 3-D 프린팅의 PP 분말의 융착온도를 낮추기 위한 5-10% 소량의 PP/PE 공중합체 분말 첨가는 상업용 PP 분말의 recoating 개선 효과가 있음을 확인할 수 있었다.

Figure 8에 상업용 PP 분말과 PP/PE 공중합체 분말의 융착 현상을 광학현미경으로 관찰한 사진을 나타내었다. 그림에서 보는 바와 같이 분말 입자와 입자가 bridge로 연결되어 하나가 되기 시작 온도인 융착온도가 각각 132 oC와 115 oC에서 확인됨에 따라 PP/PE 공중합체 분말이 상대적으로 낮은 온도에서 레이저에 의한 융착이 가능함을 알 수 있다.

일반적으로 SLS 3-D 프린팅에서는 분말 융착 후 다음 층 융착을 위한 분말 recoating 공정이 가능하도록 융착 표면을 고상화시키는 냉각공정이 필수적이다. 이러한 냉각공정은 용융된 PP의 결정화가 일어나지 않는 범위에서 진행되므로 SLS의 공정 윈도우는 Tc onset부터 Ts까지이며 이 범위를 유지하기 위하여 장비에 항온챔버가 장착된다. 각 분말의 냉결정화 온도를 확인하기 위하여 분석한 상업용 PP 분말과 PP/PE 공중합체 분말의 DSC 결과를 Figure 9에 나타내었다.

그림에서 보는 바와 같이 상업용 PP 분말은 PP/PE 공중합체 분말보다 용융온도와 냉결정화 온도가 높음을 알 수 있다. 이는 공중합체가 PP 단량체와 적은 양의 PE 단량체로 구성되어 있어 용융온도의 감소를 초래하며 용융온도 분포 또한 넓어지기 때문이다. 따라서 PP/PE 공중합체 분말을 상업용 PP에 바인더로 첨가하면 Figure 8에서 보는 바와 같이 레이저에 의한 융착이 상대적으로 낮은 온도에서 시작할 수 있는 장점이 있다. 아울러 냉결정화 온도 또한 상대적으로 낮아 층의 냉각공정이 낮은 온도에서 진행될 수 있다. 즉, 혼합 분말에 존재하는 PP/PE 공중합체가 상업용 PP 분말이 융착하기 전에 이들을 서로 결합하는 바인더의 역할을 하여 융착이 일어나게 되고 상대적으로 더 낮은 온도인 PP/PE 공중합체의 onset 냉결정화 온도까지 냉각하여도 치수변형에는 영향이 없을 것으로 판단된다.

Figure 9에서 확인된 상업용 PP와 PP/PE 공중합체의 onset 냉결정화 온도는 각각 105 oC와 99 oC로 상업용 PP의 SLS 3-D 프린팅 가공 윈도우는 식 (2)에서 언급된 것과 같이 105-132 oC이며 PE/PP 공중합체 분말이 혼합되어 바인더 역할을 하는 경우, PE/PP 공중합체 혼합 분말의 SLS 3-D 프린팅 가공 윈도우는 99-115 oC 사이임을 확인할 수 있었다. 즉, PE/PP 공중합체 분말을 바인더로 사용하면 SLS 3-D 프린팅의 가공온도가 상업용 PP 분말에 비하여 상대적으로 낮은 온도에서 진행될 수 있음을 의미한다. 따라서 SLS 3-D 프린팅 기기 항온챔버를 사용하지 않고 분말 온도를 주변 히터로 올려 100 oC 이하로 유지하여 사용할 수 있어 SLS 3-D 프린팅 장비의 가격을 현저히 줄일 수 있는 장점을 가질 것으로 판단된다.

Figure 10에 상업용 PP 분말, PP/PE 공중합체 분말의 SLS 가공 윈도우에 있어서의 치수안정성을 확인하기 위하여 TMA thermogram를 나타내었다. 본 연구에서 SLS 3-D로 제조된 단층은 완전 용융공정으로 만들어 진 것이 아님에 따라 TMA 측정 시 찢어짐 현상이 나타남과 동시에 융착에 의한 밀도 변화에 대한 치수변형이 예측된다. 이러한 문제점을 최소화하기 위하여 융착층 대신 공중합체가 포함된 필름을 사용하여 공중합체 첨가에 의한 치수 변형을 확인하였다. 그림에서 보는 바와 같이 두 분말 모두 온도가 증가함에 따라 유기 소재가 갖는 팽창 특징에 의하여 치수의 변형이 일어남을 알 수 있다. 또한 상대적으로 분자량이 작은 PP/PE 공중합체를 첨가하면 온도의 증가에 따라 치수 변형이 더 증가함을 알 수 있다.

Figure 11에 얻어진 TMA thermogram을 이용하여 상업용 PP 분말의 가공 윈도우 범위 105-132 oC와 PP/PE 공중합체 분말의 가공 윈도우 범위 99-115 oC에서의 치수 변형을 PP/PE 공중합체의 함량에 따라 나타내었다. 상업용 PP의 가공 윈도우 범위 내에서의 치수 변형은 66.8-114.4 μm이지만 PP/PE 공중합체가 바인더로 적용된 분말의 가공 윈도우 범위에서는 32.6-55.1 μm 이하의 상대적으로 적은 치수 변형이 일어남을 알 수 있다. 이를 통해 PP/PE 공중합체를 바인더로 사용하는 분말이 상업용 PP 분말과 비교하여 상대적으로 낮은 온도에서 융착됨에 따라 온도에 따른 치수 변형이 상대적으로 작음을 알 수 있다. 따라서 PP/PE 공중합체 분말을 융착 바인더로 사용하는 경우, 적용되는 SLS 3-D 프린팅 가공 윈도우가 PP/PE 공중합체 분말의 가공 윈도우이기 때문에 치수 변형이 최소화될 수 있음을 알 수 있다.

Figure 12에 실제 SLS 3-D 프린팅 공정에서 5-20% PP/PE 공중합체 첨가에 의한 저온 가공조건에서의 치수 변형을 확인하기 위하여 항온 챔버가 없는 SLS 3-D 프린팅 기기를 이용하여 분말 온도를 100 oC로 설정하여 융착하고 냉각한 SLS 3-D 프린팅 시편의 형상 사진을 나타내었다. 그림에서 보는 바와 같이 상업용 PP 분말로 만들어진 시편은 상대적으로 이들의 가공 윈도우보다 낮은 분말온도에 의하여 시편이 뒤틀어지는 치수 변형이 유발되는 반면, PP/PE 공중합체 함유 분말의 경우, PP/PE 공중합체의 가공 윈도우 범위에서 3-D 프린팅 됨에 따라 치수 변형이 최소화됨을 알 수 있다.

이상의 결과로부터 상업용 PP 분말에 PP/PE 공중합체 분말을 융착 바인더로 첨가하면 낮은 가공 윈도우에 의하여 층 형성과정에서 치수 변형이 일어나지 않아 다음 층을 위한 recoating 공정에 거의 영향이 없음을 알 수 있다. 이러한 결과로부터 기존 상업용 고분자 SLS 3-D 프린팅에 사용되는 고온 항온챔버 없이 사용 분말온도를 일반 히터에 의하여 조절함으로써 SLS 3-D 프린팅 장비의 단가를 현저히 낮출 수 있을 것으로 판단된다.

Figure 13에 SLS 3-D 프린팅으로 제조된 시편의 단면 SEM 사진을 나타내었다. Figure 13(a)는 상업용 PP 분말을 사용하였으며 Figure 13(b), (c)는 PP/PE 공중합체 분말을 각각 10, 20 wt% 첨가하여 같은 SLS 3-D 프린팅 가공 조건으로 제조한 것이다. 그림에서 확인된 바와 같이 PP/PE 공중합체를 바인더로 사용하면 분말과 분말의 융착이 더 잘 일어나고 있음을 알 수 있다. 이는 Figure 8에서 확인된 바와 같이 PP/PE 공중합체의 융착온도가 낮아 상업용 PP가 융착되기 전에 먼저 융착이 일어나기 때문이다. 따라서 이러한 형태학적 구조는 제조된 시편의 기계적 특성에도 영향을 미칠 수 있을 것으로 판단되며 이에 대한 추가적 연구가 필요할 것으로 판단된다.

|

Figure 1 SEM micro photographs of PP powd ers for SLS 3-D printing: (a) commercial PP powder (Adsint-PP); PP/PE copolymer made by precipitation at (b) 10 oC; (c) 30 oC; (d) 50 oC; (e) 80 oC. |

|

Figure 2 Images of PP powders measured by particle analyzer: (a) commercial PP powder (Adsint-PP); PP/PE copolymer made by precipitation at (b) 10 oC; (c) 30 oC; (d) 50 oC; (e) 80 oC. |

|

Figure 3 Particle size and its distribution of commercial PP powder (Adsint-PP) and PP/PE copolymer powder for SLS 3-D printing |

|

Figure 4 Mean diameter (a); circularity (b) of commercial PP powder and PP/PE powders obtained by precipitation. |

|

Figure 5 Hausner ratio of PP/PE copolymer powder with different quenching temperature for SLS 3-D printing. |

|

Figure 6 Hausner ratio of commercial PP powder, PP/PE copolymer powder, and their mixtures for SLS 3-D printing. |

|

Figure 7 Recoating characteristics of commercial PP powder and PP/PP-PE copolymer powder mixtures; (a) 0 wt%; (b) 5 wt%; (c) 10 wt%; (d) 20 wt%. |

|

Figure 8 Onset sintering temperature of (a) commercial PP powder; (b) PP/PE copolymer powder for SLS 3-D printin |

|

Figure 9 DSC spectra of commercial PP powder and PP/PE copolymer powder |

|

Figure 10 TMA thermogram of commercial PP powder and PP/PE copolymer powder mixtures for SLS 3-D printing. |

|

Figure 11 Dimensional stability of commercial PP powder and PP/ PE copolymer powder mixtures for SLS 3-D printing. |

|

Figure 12 Sintered single layer of SLS printed PP powder and SLS PP powder with PP/PE copolymer. |

|

Figure 13 SEM microphotographs of cross sectional area of sintered layer made by (a) commercial PP powder; (b) commercial PP powder with PP/PE copolymer (10 wt%) as a binder; (c) commercial PP powder with PP/PE copolymer (20 wt%) as a binder. |

본 연구에서는 SLS 3-D 프린팅에 사용되는 상업용 폴리프로필렌의 SLS 3-D 프린팅 가공 윈도우를 낮추기 위하여 PP/PE 공중합체 분말을 바인더로 혼합하여 다음과 같은 결론을 얻었다.

1. 용액 침전 방법에 따라 상업용 PP 분말보다 우수한 흐름 특성을 갖는 구형의 PP/PE 공중합체의 분말을 성공적으로 제조하였다.

2. 낮은 침전 온도에서 제조된 PP/PE 공중합체 분말을 상업용 PP 분말과 혼합하여 사용하면 상업용 PP 분말의 흐름 특성이 좋아지며 그 결과, SLS 3-D 프린팅 분말 recoating 특성이 개선되었다.

3. 상업용 PP 분말과 PP/PE 공중합체 분말을 혼합하면 PP/PE 공중합체의 낮은 융착온도와 냉결정화 온도로 인하여 PP/PE 공중합체 분말이 상대적으로 낮은 SLS 3-D 프린팅 가공 윈도우에서 상업용 PP 분말을 융착시키는 바인더 역할을 하였다.

4. 낮은 SLS 3-D 프린팅 가공 윈도우에 의하여 항온챔버 없이 레이저에 의해 융착된 층을 냉각하여도 형성층의 치수변형이 작게 일어나 연속적인 적층을 위한 recoating 공정이 원활해 질 것으로 판단된다.

- 1. Shofner, M. L.; Lozano, K.; Rodríguez‐Macías, F. J.; Barrera, E. V. Nanofiber‐Reinforced Polymers Prepared by Fused Deposition Modeling, J. Appl. Polym. Sci. 2003, 89, 3081-3090.

-

- 2. Carneiro, O. S.; Silva, A. F.; Gomes, R. Fused Deposition Modeling with Polypropylene, Mater. Des. 2015, 83, 768-776.

-

- 3. Lan, P.; Chou, S.; Chen, L.; Gemmill, D. Determining Fabrication Orientations for Rapid Prototyping with Stereolithography Apparatus. Comput. Aided Des. 1997, 29, 53-62.

-

- 4. Nizam, A.; Gopai, R. N.; Naing, L.; Hakim, A. B.; Samsudin, A. R. Dimensional Accuracy of the Skull Models Produced by Rapid Prototyping Technology Using Stereolithography Apparatus. Arch. Orofac. Sci. 2006, 1, 60-66.

- 5. Kruth, J-P.; Mercelis, P.; Van Vaerenbergh, J.; Froyen, L.; Rombouts, M. Binding Mechanisms in Selective Laser Sintering and Selective Laser Melting. Rapid Prototyp. J. 2005, 11, 26-36.

-

- 6. Kruth, J.; Wang, X.; Laoui, T.; Froyen, L. Lasers and Materials in Selective Laser Sintering, Assem. Autom. 2003, 23, 357-371.

-

- 7. Park, J. B.; Lee, D. H.; Kang, H. J. Effect of Laser Scanning Speed on the Formation of Sintered Layer in SLS 3-D Printing. Polym. Korea 2018, 42, 747-751.

-

- 8. Wang, S.; Liu, J.; Chu, L.; Zou, H.; Zhang, S.; Wu, C. Preparation of Polypropylene Microspheres for Selective Laser Sintering via Thermal‐induced Phase Separation: Roles of Liquid–liquid Phase Separation and Crystallization, Polym. Phys. 2017, 55, 320-329.

-

- 9. Hollahan, J. L.; US Patent 0039135 A1, 2019.

- 10. Santomaso, A.; Lazzaro, P.; Canu, P. Powder flowability and Density Ratios: the Impact of Granules Packing. Chem. Eng. Sci. 2003, 58, 2857-2874.

-

- 11. Wang, R.; Wang, L.; Zhao, L.; Liu, Z. Influence of Process Parameters on Part Shrinkage in SLS. Inter. J. Adv. Manuf. Tech. 2007, 33, 498-504.

-

- 12. Zarringhalam, H.; Hopkinson, N.; Kamperman, N. F.; de Vlieger, J. J. Effect of the Degree of Particle Melt on Mechanical Properties in Selective Laser-sintered Nylon-12 Parts. Mat. Sci. Eng. 2006, 435-436, 172-180.

-

- 13. Ziemian, C.; Sharma, M.; Ziemian, S. Anisotropic Mechanical Properties of ABS Parts Fabricated by Fused Deposition Modelling. In Mechanical Engineering; Gokçek, M., Ed., In Tech: Croatia, 2012; pp 159-180.

-

- 14. Zhu, W.; Yan, C.; Shi, Y.; Wen, S.; Han, C.; Cai, C.; Liu, J.; Shi, Y. Study on the Selective Laser Sintering of a Low-isotacticity Polypropylene Powder. Rapid Prototyp. J. 2016, 22, 621-629.

-

- 15. Mys, N.; Haverans, T.; Verberckmoes, A.; Cardon, L. Processing of Syndiotactic Polystyrene to Microspheres for Part Manufacturing through Selective Laser Sintering. Polymers. 2016, 8, 383.

-

- 16. Berretta, S.; Evans, K. E.; Ghita, O. Processability of PEEK, a New Polymer for High Temperature Laser Sintering (HT-LS). Eur. Polym. 2015,68, 243-266.

-

- 17. Tang, X.; Qin, Y.; Xu, X.; Guo, D.; Ye, W.; Wu, W.; Li, R. Fabrication and In Vitro Evaluation of 3D Printed Porous Polyetherimide Scaffolds for Bone Tissue Engineering. BioMed Res. Inter. 2019,2019, 2076138.

-

- 18. Lebrun, P.; Krier, F.; Mantanus, J.; Grohganz, H.; Yang, M.; Evard, B.; Rantanen, J.; Hubert, P. Design Space Approach in the Optimization of the Spray-drying Process. Eur. J. Pharm. Biopharm. 2012, 80, 226-234.

-

- 19. Anestiev, L. A.; Froyen, L. Model of the Primary Rearrangement Processes at Liquid Phase Sintering and Selective Laser Sintering due to Biparticle Interactions. J. Appl. Phys. 1999, 86, 4008.

-

- 20. Park, J. B.; Kang, H. J. Characteristics of Organic-Inorganic Hybrid Material for SLS 3-D Printing. Polym. Korea. 2018, 42, 931-935.

-

- 21. ASTM, B527-93. 1993: Standard Test Method for Determination of Tap Density of Metallic Powders and Compounds, West Conshohocken, PA: ASTM.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(2): 253-260

Published online Mar 25, 2021

- 10.7317/pk.2021.45.2.253

- Received on Oct 26, 2020

- Revised on Dec 10, 2020

- Accepted on Dec 17, 2020

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.