- Effect of Adhesion Promoters on Curing Kinetics and Adhesion to Epoxy in a Norbornene-Based Resin System

Jung Hwa Choi, Donghwan Cho, and Jong Keun Lee†

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- 노르보넨 기반 수지 시스템에서 접착촉진제가 경화속도론과 에폭시와의 접착성에 미치는 영향

최정화 · 조동환 · 이종근†

금오공과대학교 고분자공학과

The cure kinetics of endo-dicyclopentadiene (endo-DCPD) and the bonding strength to epoxy were investigated in this study. To increase the bonding strength, norbornene carboxylic acid (NCA) and norbornene methanol (NM) were used as adhesion promoters. The endo-DCPD monomer containing various contents of NCA or NM adhesion promoters was reacted with the 1st generation and the 2nd generation Grubbs catalysts via a ring-opening metathesis polymerization (ROMP), and the dynamic cure behavior was measured using differential scanning calorimetry (DSC). The effects of Grubbs catalysts and adhesion promoters on the curing kinetics of endo-DCPD were characterized using the dynamic DSC analysis and the model-free isoconversion method. From the result of the adhesion test for epoxy resins with endo-DCPD, the bonding strength was increased by the adhesion promoters, which is ascribed to the hydrogen bond formation between the epoxy resin and the adhesion promoters.

본 연구에서는 endo-dicyclopentadiene(endo-DCPD)의 경화반응 속도 및 에폭시수지와의 접착강도를 조사하였다. Endo-DCPD와 에폭시 사이의 접착강도를 높이기 위해 노르보넨 카복실산(NCA)과 노르보넨 메탄올(NM)을 접착촉진제로 각각 사용하였다. 여러 가지 함량의 NCA 및 NM 접착촉진제를 첨가한 endo-DCPD 공단량체에 1 세대 및 2 세대 Grubbs 촉매를 사용하여 개환복분해중합(ROMP)을 통해 반응시켰으며, 이때 발생하는 승온 경화거동을 시차주사열량계(DSC)를 사용하여 분석하였다. DSC 분석법과 model free isoconversion 법을 이용하여 endo-DCPD의 경화속도에 미치는 Grubbs 촉매와 접착촉진제의 영향을 연구하였다. 접착촉진제 사용으로 endo-DCPD와 에폭시수지 사이의 결합강도가 증가하였으며, 이는 에폭시수지와 접착촉진제 사이의 수소결합 형성에 기인한 것으로 조사되었다.

Keywords: endo-dicyclopentadiene, adhesion promoter, cure kinetics, epoxy, bonding strength

Endo-dicyclopentadiene(endo-DCPD)는 원유에서 추출하는 열분해(cracking)의 산물로 낮은 분자량을 가진 값싼 단량체이며, 낮은 점성의 무색 액체로 가연성을 띠며 분자구조 내에 노르보넨(norbornene)과 싸이클로펜텐(cyclopentene)의 결합구조를 가지고 있다. Endo-DCPD 단량체는 Grubbs 촉매를 첨가하였을 때 개환복분해중합(ROMP, ring-opening metathesis polymerization)이 일어나고, 이를 통해 가교된 구조인 poly-DCPD가 형성되며, 경화 후에는 강인성과 열적, 기계적 특성이 매우 우수하고 화학적 수축이 적어 수지 주입 성형 및 반응 사출 성형에 이용되고 있다. 이러한 특성으로 인해 poly-DCPD는 내충격성이 요구되는 자동차, 농업 기계 등의 외장재로 사용된다. 또한 산이나 알칼리에 대한 내약품성이 우수하고 내한성이 우수하여 영하 40 ℃에서도 유리섬유 강화 플라스틱 소재보다 우수한 기계적 물성을 나타내어 FRP(fiberreinforced plastics) 또는 SMC(sheet molding compound)를 대체할 가능성이 있는 소재로 관심을 받고 있다. 아울러, 이수지는 도료와의 부착성이 우수하여 코팅재로 적용이 가능하며 소각 시 무해하고 잔유물이 남지 않아 친환경적이다.1

Endo-DCPD 수지는 ROMP 반응을 통해 중합반응이 이루어진다.1-5 먼저 endo-DCPD의 노르보넨 이중결합이 촉매에 의해 개환반응이 발생하여 분자량이 증가하고, 사이클로펜텐의 이중결합이 열리면서 가교반응과 함께 가교구조를 형성하게 된다. Endo-DCPD 단량체의 ROMP 중합에 사용되는 촉매로는 텅스텐(W)6, 몰리브데늄(Mo)7, 루테늄(Ru)4, 티타늄(Ti), 크롬(Cr) 등이 알려져 있다. 텅스텐계 촉매는 열적, 기계적 물성이 좋은 반면, 단독으로 사용될 경우 극성기를 가지는 단량체가 촉매의 활성을 저하시켜 중합에 어려움이 따른다. 몰리브데늄계 촉매는 이러한 활성의 저하를 극복하기 위해 개발된 것이나 가격이 비싸고 물성을 감소시키는 경향을 보인다. 일반적으로 Grubbs 촉매라고 불리는 루테늄계 촉매는 대기 중에서 endo-DCPD의 중합이 가능하며 몰리브데늄계 촉매보다 물성은 향상되지만 가격이 매우 비싸다는 단점이 있다.1 하지만, Grubbs 촉매는 높은 복분해 활성을 나타내며, 물, 산소 뿐만 아니라 다양한 관능기 존재 하에도 촉매의 활성을 거의 잃지 않는다.8

일반적으로 섬유강화 플라스틱(FRP)은 비강도가 뛰어나고 내부식성이 우수하여 항공우주, 자동차, 스포츠, 전자산업 등 다양한 분야에서 금속재료를 대체하여 사용되고 있다. 그러나 FRP 내에 마이크로크랙(micro-crack)이 발생하면 물성이 급격히 감소하고, 크랙이 전파되면서 FRP를 구성하고 있는 섬유와 매트릭스 사이의 계면이 떨어져 재료는 결국 파단에 이르게 된다. 표면에 생성된 크랙과 달리 재료 내부에서 발생하는 크랙은 발견이 어렵고 복구에도 많은 어려움이 있다. 이러한 문제를 해결하기 위하여 자가 치료(self-healing) 시스템이 개발되었다. 이 방법은 다른 외부의 도움 없이 재료 스스로 크랙을 치료하여 물성을 회복하는 능력을 가지게 하는 것이다. 자가 치료 시스템은 크게 소재 자체가 손상 부위를 치유할 수 있는 intrinsic 유형과 치료제를 함유한 특별한 용기를 매트릭스에 분산시킨 형태로 이루어져 있는 extrinsic 유형으로 나눌 수 있다.9 고분자 및 고분자복합재료에는 자가치료 기능을 실현하기 위한 extrinsic 유형의 방법으로 대표적인 용기는 마이크로캡슐, 중공섬유, 관다발 등이 있다. 이러한 용기들은 내부에 자가 치료제(self-healing agent)를 담고 있으며 소재 내에 고르게 분포한 상태에서 손상을 입어 크랙이 전파되면 치료제를 함유한 용기가 깨지게 되면서 치료제가 흘러나와 손상된 곳을 채워줌으로써 기능을 발휘하게 된다. 중공섬유 또는 관다발을 사용한 치료시스템의 경우 비교적 많은 양의 치료 물질을 함유할 수 있다는 장점이 있으나 제작방법이 어렵고 비용이 많이 든다는 단점이 있다.10-12 하지만, 마이크로캡슐의 경우 제작이 용이하며 다양한 매트릭스 소재와 함께 사용할 수 있기 때문에 많은 연구가 이루어지고있다.

액상의 치료제를 마이크로캡슐화시킨 다음 순수한 에폭시재료를 치료하는 연구는 Illinois 대학 연구팀에 의해서 처음으로 발표되었다.13 이 연구에서는 액상의 치료제를 마이크로캡슐화시킨 다음 순수한 에폭시 재료를 치료하는 것으로, 액상 치료제로 endo-DCPD를 사용하였고 용기물질로 ureaformaldehyde를 사용하여 마이크로캡슐을 제조하였다. 마이크로캡슐과 Grubbs 촉매를 함께 에폭시 매트릭스 안에 분산시켜 마이크로크랙의 전파로 인해 마이크로캡슐이 깨지면서 흘러나온 치료제와 매트릭스 내에 분산된 촉매가 반응하여 경화함으로써 외부의 도움 없이 치료가 가능하게 된다.14 자가 치료에 관한 연구에서 액상 치료제를 사용하는 마이크로캡슐 기법을 적용하기 위해서는 다음과 같은 요소들이 고려되어야 한다. 첫째, 마이크로크랙에 의해 캡슐이 파단될 때까지 캡슐 내에서 액상으로 긴 시간 동안 저장되어 있어야 한다. 둘째, 낮은 점도를 지니고 있어 크랙이 발생할 시 효과적으로 크랙면으로 흘러야 하며 촉매를 빨리 용해시킬 수 있어야 한다. 셋째, 적절한 반응성을 가져야 한다. 반응이 너무 빠를 경우 크랙면을 모두 채우기 이전에 치료 물질이 중합될것이고, 너무 느릴 경우 단량체가 반응되기 전에 휘발될 가능성이 있다. 따라서 촉매와 적절한 반응속도를 나타내는 단량체를 사용해야 한다. 넷째, 매트릭스 물질과의 계면접착력이 우수해야 한다. 계면 사이의 접착력이 약할 경우 치료제의 반응이 끝난 후 이차 파단 발생률이 높아져 자가 치료 효율이 떨어지기 때문에 계면과의 접착력이 중요하다. 매트릭스 물질과 치료제와의 계면 접착력을 향상시키기 위해 수소결합을 할 수 있는 접착 촉진제를 이용한 연구결과가 발표된바 있다. 대표적인 예로 Wilson 등은15 endo-DCPD에 접착 촉진제로 dimethylnorbornene ester(DNE)를 이용하여 공단량체(co-monomer)로 사용된 DNE와 매트릭스로 사용된 에폭시수지 사이에 수소결합이 형성됨으로써 자가 치료 효율이 증가될 수 있다고 발표하였다. 또한 Cho 등은16 polydimethylsiloxane기반 자가치료 시스템에 methylacryloxypropyl triethoxysilane을 접착 촉진제로 이용하여 acrylic 작용기와 매트릭스의 vinyl ester 그룹이 화학적으로 결합함으로써 매트릭스와의 접착력이 향상되어 자가 치료 효율이 크게 증가하였다고 보고하였다.

Endo-DCPD는 코팅제나 접착제 등 산업 전반에 널리 사용되고 있는 에폭시수지에 대한 자가 치료제로 많이 사용되고 있다. 자가 치료 후 추가적인 파단을 최소화하기 위해서는 자가 치료제가 경화된 후 매트릭스수지와의 강한 접착력이 필요하다. 따라서 본 연구의 목적은 노르보넨에 기반한 극성 관능기를 가진 단량체로 norbornene carboxylic acid(NCA)와 norbornene methanol(NM)을 각각 endo-DCPD에 첨가한 시스템에 1st와 2nd generation Grubbs 촉매를 이용하여 반응시킬 때 발생하는 노르보넨 기반 수지 시스템의 경화거동과 경화속도의 변화를 시차주사열량분석법(differential scanning calorimetry: DSC)을 이용하여 조사하는 것이다. 또한 비극성의 poly-DCPD에 극성 관능기를 도입하여 극성기를 가지는 에폭시수지와의 접착력을 향상시키는 것이다. 이를 위하여 endo-DCPD에 NCA와 NM을 첨가한 시료와 에폭시/아민 수지 사이의 접착강도를 single lap shear 접착시험을 통해 평가하였다.

경화속도 분석. Kinetics의 개념: Kinetic parameter를 구하는 다양한 방법들을 사용한 연구결과에 의하면, 단일 승온속도 시스템을 도입한 경우보다 다양한 승온속도를 이용하여 kinetics를 분석하는 방법이 더 신뢰성 있는 데이터를 얻을 수있다고 보고하고 있다.17 열적 분석법은 열로 인하여 진행하는 반응 즉, 온도를 가할 경우 반응이 시작되는 과정과 관련이 있다. 대부분의 kinetics 분석 방법은 온도와 전환율에 대한 식 (1)을 이용하여 나타낼 수 있다.

여기서, k(T)는 온도에 대한 반응 의존성 그리고 f(α)는 반응모델의 전환율에 대한 의존성을 나타낸다. 식 (1)은 single step process의 속도를 나타낸 것으로 전환율(α)는 전체 과정에서 물성의 전반적인 변화의 분율로서 실험적으로 결정된다. 반응속도의 온도에 대한 의존성은 Arrhenius식을 통해 다음과 같이 표현할 수 있다.

여기서, A는 pre-exponential factor, E는 활성화 에너지, 그리고 R은 이상기체 상수를 나타낸다. 단, 핵생성(nucleation)과 같은 용융 결정화속도의 경우에는 반응속도의 온도 의존성은 Arrhenius식을 따르지 않는 것으로 알려져 있다.18

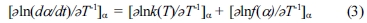

Model-free Isoconversion 방법. Isoconversion 방법은 일정한 전환율에서 반응속도는 온도의 함수에만 의존한다는 원칙을 따른다. 이것은 식 (3)에서 나타낸 것처럼 식 (1)에 로그(log)를 취한 후 미분하여 얻어진다.

여기서, 괄호 밖의 α는 isoconversion 값이며 주어진 전환율과 관련이 있다. α는 일정하기 때문에 f(α)는 상수가 된다. 따라서,  는 0이 되고 식 (3)은 식 (4)로 정리된다.

는 0이 되고 식 (3)은 식 (4)로 정리된다.

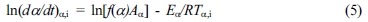

식 (4)로부터 isoconversion rate의 온도 의존성은 특정 모델을 따로 정하지 않아도 활성화 에너지 값을 계산할 수 있다. 이러한 이유로 인하여 isoconversion 방법을 Model-free방법이라 부르기도 한다. Isoconversion 방법에는 크게 differential 방법과 integral 방법이 있다. 대표적으로 사용되는 differential isoconversion 방법으로 Friedman 방법이19 있으며 그 식은 다음과 같이 표현된다.

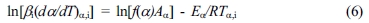

특정 α에서 1/Tα,i에 대한 ln(dα/dt)α,i의 그래프의 기울기로부터 Eα,i를 구할 수 있다. 여기서, i는 실험에 사용된 승온속도를 의미한다. 여러 가지 승온속도를 이용하여 실험을 진행한 경우 식 (6)과 같이 표현된다.

- 1. C. H. Hong, S. W. Song, B. U. Nam, B. J. Cha, and B. J. Kim, Polym. Korea, 30, 311 (2006).

- 2. J. C. Mol, J. Mol. Catal. A: Chem., 213, 39 (2009).

- 3. T. A. Davidson and K. B. Wagener, J. Mol. Catal. A: Chem., 133, 67 (1998).

- 4. J. D. Rule and J. S. Moore, Macromolecules, 35, 7878 (2002).

-

- 5. Y. S. Yang, Polymer, 38, 1121 (1997).

-

- 6. S. Hayano, H. Kurakata, Y. Tsunogae, Y. Nakayama, Y. Sato, and H. Yasuda, Macromolecules, 36, 7422 (2003).

-

- 7. J. H. Oskam, H. H. Fox, K. B. Yap, D. H. Mcconville, R. O. Dell, B. J. Lichtenstein, and R. R. Schrock, J. Am. Chem. Soc., 459, 185 (1993).

- 8. P. Schwab, R. H. Grubbs, and J. W. Ziller, J. Am. Chem. Soc., 118, 100 (1996).

-

- 9. Y. K. Song, D. M. Kim, and C. M. Chung, Polym. Sci. Technol., 25, 121 (2014).

- 10. C. Dry, Smart Mater. Struct., 3, 118 (1994).

- 11. R. S. Trask and I. P. Bond, Smart Mater. Struct., 15, 704 (2006).

- 12. S. van der Zwaag, Self Healing Materials: An Alternative Approach to 20 Centuries of Materials Science, Springer Series in Materials Science, Dordrecht, Vol 100, 2007.

- 13. S. R. White, N. R. Sottos, P. H. Geubelle, J. S. Moore, M. R .Kessler, S. R. Sriram, E. N. Brown, and S. Viswanathan, Nature, 409, 794 (2001).

-

- 14. M. D. Hager, P. Greil, C. Leyens, S. van der Zwaag, and U. S. Schubert, Adv. Mater., 22, 5424 (2001).

- 15. G. O. Wilson, M. M. Caruso, S. R. Schelkopf, N. R. Sottos, S. R. White, and J. S. Moore, ACS Appl. Mater. Interf., 3, 3072 (2011).

- 16. S. H. Cho, H. M. Andersson, S. R. White, N. R. Sottos, and B. V. Braun, Adv. Mater., 18, 997 (2006).

-

- 17. M. E. Brown, M. Maciejewski, S. Vyazovkin, R. Nomen, J. Sempere, A. Burnham, J. Opfermann, R. Strey, H. L. Anderson, A. Kemmler, R. Keuleers, J. Janssens, H. O. Desseyn, C.-R. Li, T. B. Tang, B. Roduit, J. Malek, and T. Mitsuhashi, Thermochim. Acta, 355, 125 (2000).

- 18. S. Vyazovkin, M. E. Brown, and P. K. Gallagher, Handbook Therm. Anal. Calori., 5, 503 (2008).

- 19. H. L. Friedman, J. Polym. Sci., Part C, 6, 183 (1964).

- 20. A. S. Jones, J. D. Rule, J. S. Moore, S. R. White, and N. R. Sottos, Adv. Mater., 18, 1312 (2006).

- 21. G. O. Wilson, M. M. Caruso, N. T. Reimer, S. R. White, N. R. Sottos, and J. S. Moore, Chem. Mater., 20, 3288 (2008).

- 22. H. Ng and I. Manas-Zloczower, Polym. Eng. Sci., 34, 921 (1994).

-

- 23. T. C. Mauldin and M. R. Kessler, J. Therm. Anal. Calori., 96, 705 (2009).

- 24. I. Mondragon, L. Solar, I. B. Recalde, and C. M. Gomez, Thermochim. Acta, 417, 19 (2004).

-

- 25. N. Sbirrazzuoli, A. Mititelu-Mija, L. Vincent, and C. Alzina, Thermochim. Acta, 447, 167 (2006).

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2018; 42(5): 822-833

Published online Sep 25, 2018

- 10.7317/pk.2018.42.5.822

- Received on Mar 27, 2018

- Revised on May 8, 2018

- Accepted on May 10, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Jong Keun Lee

-

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- E-mail: jklee@kumoh.ac.kr

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.