The effect of laser scanning speed on the formation of sintered layer in SLS 3-D polymer printing was studied. The melting behavior of polymer powders was found in formed layer when X-Y scanner was used in SLS 3-D printing due to the increase of laser exposure time on powder. However, sintering between polymer powders was dominated when Galvano scanner was applied with rapid laser scanning speed. As a result of melting behavior, the layer thickness increased and wide layer width was obtained in the layer made by X-Y scanner. However, the laser scanning speed did not affected the density and dimensional stability of layer, but the difference of flexural strength was noticed between formed layers having sintering and melting appearance of polymer powders.

SLS 3-D 프린팅에 의한 고분자 분말 융착 공정에서 레이저 스캐닝 속도가 층 형성에 미치는 영향을 살펴보았다. Galvano 스캐너에 비하여 상대적으로 레이저 스캐닝 속도가 느린 X-Y 스캐너를 사용하는 경우, 레이저가 분말에 조사되는 시간이 길어 융착보다는 용융에 가까운 층 형성이 일어남을 확인하였다. 그 결과, 층 두께는 깊어지고 선폭은 넓어짐을 알 수 있었다. 하지만, 형성 층의 밀도와 치수안정성은 스캐닝 속도에 크게 영향을 받지 않음을 확인하였다. 이와 함께 가해진 에너지 밀도에 따른 융착과 융융에 의한 형성 층의 형태학적 차이에 의하여 구조체의 강도는 현저하게 달라짐을 알 수 있었다.

Keywords: selective laser sintering, 3-D printing, polymer powder, scanning speed, sintering, melting

Selective laser sintering(SLS)은1 금속, 세라믹, 고분자 분말을 레이저로 융착(sintering)하여2,3 3차원적 구조체를 만드는 3-D 프린팅 방법이다. 재료 및 사용 목적에 따라 CO2 laser, lamp or diode pumped Nd:YAG laser, disk or fiber laser 등 다양한 레이저 소스가3-5 사용되며 레이저를 분말에 조사하는 방법으로 기계적으로 구동되는 선형적 X-Y stage에 미러 반사판을 장착한 X-Y 스캐너와5 서보 모터에 반사판이 장착과어 광학적으로 구동되는 Galvano 스캐너가6,7 주로 사용된다. X-Y 스캐너는 스캐닝 속도가 융착에 크게 영향을 미치지 않는 세라믹 분말에 고분자 수지가 코팅된 주물사에 주로 적용되는 반면, Galvano 스캐너는 X-Y 스캐너에 비하여 빠른 스캐닝 속도가 요구되는 금속 및 고분자 3-D 프린팅에 사용되고 있으나 상대적으로 현저히 높은 가격이 단점으로 알려져있다.

SLS 3-D 프린팅에서 융착 공정은8-10 고상 융착(solid state sintering), 액상 보조 융착(liquid phase assisted sintering), 그리고 용융 융착(full melting) 공정, 화학적 반응 공정으로 나눌 수 있다. 고상 융착은 열 공정으로 분말을 용융온도 이하에서 열을 장시간 가해주어 융착이 일어나는 공정이다. 따라서 빠른 공정 속도가 요구되는 SLS 3-D 프린팅에서는 적절하지 않은 공정이다. 액상 보조 융착은 주물사와 같이 고분자가 코팅된 세라믹에 주로 사용되어 고분자가 액상화되어 분말과 분말을 바인딩하는 공정이다. 용융 융착은 완전 용융공정으로 세라믹과 금속 분말의 용착에서 주로 사용된다. 고분자 분말의 일반적인 3-D 프린팅에서의 융착 공정은 고상융착과 용융 융착의 중간 단계로 진행되며 가해진 레이저 에너지에 의하여 분말 용융이 일어나 분말과 분말 사이에 넥(neck)이 형성되어 구조체가 만들어지고 이들의 형성 정도에따라 밀도 및 기계적 특성이 달라진다.

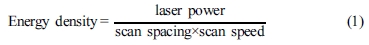

고분자 SLS 3-D 프린팅에서 분말에 가해지는 에너지는 레이저 파워, 스캐닝 속도 그리고 스캐닝 간격에 의하여 결정되며 이는 식 (1)과 같은 에너지 밀도로 나타낼 수 있다.

에너지 밀도가 증가되어 고분자 분말의 온도가 용융온도 이상이 되면 분말과 분말 사이에 넥이 형성되기 시작하며 추가적인 에너지 밀도 증가에 의하여 완전 용용이 일어나게 된다. 에너지 밀도는 식 (1)에서 보는 바와 같이 레이저 파워와 함께 레이저 스캐닝 속도에 의하여 조절될 수 있다. 즉, 스캐닝 속도를 빨리 하면 레이저가 분말 표면에 조사되는 에너지가 적어지며 그 결과, 분말과 분말의 넥 현상만 일어나 성형물의 밀도가 낮아지는 반면 스캐닝 속도가 느려지면 분말에 레이저 에너지 조사가 증가되어 분말에 완전 용융이 일어나 밀도가 증가하게 된다. 이러한 밀도의 변화는 성형물의 기계적 특성, 치수안정성, 층과 층의 delamination, 표면 특성과 같은 물성과 밀접한 관계를 갖게 된다.11,12

본 연구에서는 에너지 밀도를 좌우하는 레이저 스캐닝 속도가 고분자 SLS 3-D 프린팅 층 형성에 미치는 영향을 확인하기 위하여 스캐닝 방법이 다른 X-Y 스캐너와 Galvano 스캐너를 사용하는 SLS 3-D 프린터를 이용하여 나일론 분말을 융착하고 이들의 구조 및 물성 변화를 살펴보았다.

- 1. C. Deckard, U.S.Patent 4,863,538 (1989).

- 2. J. P. Kruth, P. Mercelis, J. Van Vaerenbergh, L. Froyen, and M. Rombouts, Rapid Prototyp. J., 11, 26 (2005).

- 3. J. P. Kruth, X. Wang, T. Laoui, and L. Froyen, Assembly Autom., 23, 357 (2003).

- 4. A. J. Pinkerton, Opt. Laser Technol., 78, 25 (2016).

- 5. K. P. McAlea, P. F. Forderhase, M. E. Ganninger, F. W. Kunig, and J. Angelo, U.S.Patent 5,733,497 (1998).

- 6. G. F. Marshall, Handbook of Optical and Laser Scanning, Marcel Dekker, New York, 2004.

- 7. L. Beiser and B. Johnson, Handbook of Optics, McGraw-Hill, New York, 1995.

- 8. S. Eshraghi and S. Das, Acta Biomater., 6, 2468 (2010).

- 9. M. Vaezi, H. Seitz, and S. Yang, Int. J. Adv. Manuf. Technol., 67, 1721 (2013).

- 10. K. C. Kolan, M. C. Leu, G. E. Hilmas, and M.Velez, J. Mech. Behav. Biomed. Mater., 13, 14 (2012).

- 11. F. L. Amorim, A. Lohrengel, V. Neubert, C. F.Higa, and T. Czelusniak, Rapid Prototyp. J., 20, 98 (2014).

- 12. D. Gu and Y. Shen, Mater. Sci. Eng.: A, 489, 69 (2008).

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2018; 42(5): 747-751

Published online Sep 25, 2018

- 10.7317/pk.2018.42.5.747

- Received on Jan 29, 2018

- Revised on Mar 12, 2018

- Accepted on Mar 19, 2018

Services

Services

Shared

Correspondence to

Correspondence to

- Ho-Jong Kang

-

Department of Polymer Science and Engineering, Dankook University, Gyeonggi-do 16890, Korea

- E-mail: hjkang@dankook.ac.kr

- ORCID:

0000-0001-8411-3667

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.