- Study on the Physical Properties of PP/Kenaf Fiber Composite According to Fiber Length and Grafted Degree of Maleic Anhydride

Major in Polymer Science and Engineering, Kongju National University, Cheonan 31080, Korea

- 섬유 길이 및 말레인산무수물 그라프트율에 따른 PP/케나프 복합체의 물리적 물성 연구

공주대학교 신소재공학부 고분자공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Three types of maleic anhydride grafted polypropylenes (PP-g-MAH) with different maleic anhydride (MAH) grafting degree and PP/kenaf fiber (KF) composites were manufactured using a twin-screw extruder. After manufacturing, the basic properties, tensile strength, and flexural strength were evaluated. It was confirmed through scanning electron microscope (SEM) photographs that the compatibility of PP and KF was improved when PP-g-MAH was applied. In addition, the change in tensile strength and flexural strength of KF according to the fiber length was considered, and it was shown that KF had superior physical properties when mixed in fiber form rather than powder form.

말레인산 무수물(maleic anhydride, MAH)의 그라프트율이 다른 세 종류의 말레인산 그라프트 폴리프로필렌(MAH grafted polypropylene, PP-g-MAH)과 PP/케냐프 섬유(kenaf fiber, KF) 복합체를 이축압출기를 이용하여 제조한 후 기초특성, 인장강도와 굴곡강도를 평가하였다. PP-g-MAH가 적용될 때 PP와 KF의 상용성이 개선됨을 주사전자현미경(scanning electron microscope, SEM) 사진을 통해 확인하였다. 또한, KF의 섬유 길이에 따른 인장강도와 굴곡강도의 변화를 고찰하였으며, KF가 파우더 형태보다는 섬유상으로 혼합될 때 물리적 물성이 우수함을 나타내었다.

The degree of improvement in mechanical properties and miscibility of the polypropylene (PP)/maleic anhydride grafted polypropylenes (PP-g-MAH)/kenaf fiber (KF) composite to which PP-g-MAH with 3 phr MAH was applied showed relatively excellent results. It was shown that KF had superior physical properties when mixed in fiber form rather than powder form.

Keywords: polypropylene, kenaf fiber length, graft degree, maleic anhydride grafted polypropylene, mechanical properties.

본 연구는 환경부의 폐자원에너지화 전문인력 양성사업의 지원으로 수행된 것입니다.

저자들은 이해상충이 없음을 선언합니다.

지구 환경 문제가 심각해지면서 이산화탄소 배출 감소 및 총 탄소 관리를 위한 노력이 증가하고 있으며, 자동차 산업에서도 부품 경량화 및 환경친화형 소재 적용을 위한 노력이 활발히 진행중에 있다.1-3 특히, 기존에 재활용이 어려운 열경화형 소재가 적용되던 도어트림, 크러시 패드 등의 내장부품에 열가소성 플라스틱을 적용하여 환경문제를 해결하려는 응용 연구가 자동차 완성체 업체와 협력업체의 공동개발이 진행되었다. 열가소성 플라스틱인 폴리프로필렌(polypropylene, PP)은 단가가 비교적 낮으며, 내화학성 및 성형성이 우수할 뿐만 아니라 비중이 합성수지 중에 가장 낮은 0.9로 소재의 경량화에 단골로 사용되는 소재이다. 그러나, PP가 자동차용 내장재로 사용되기 위해서는 인장강도와 굴곡강도 같은 기계적 특성에 대한 개선이 필요하다.

PP의 기계적 물성을 보강하는 방법으로는 상대적으로 고가인 엔지니어링 플라스틱을 블렌드하는 방법이 있는데, 이는 가격 경쟁력을 최우선시하는 자동차 산업에 적용하는 방법으로는 적절치 않은 것으로 판단된다. 따라서, 대부분의 자동차용 내장재 협력업체들이 PP에 섬유를 복합화하는 섬유강화플라스틱(fiber reinforced plastic, FRP)를 적용 중이다. 사용되는 섬유 중 탄소섬유의 경우 기계적물성 보강 효과는 매우 우수하나 가격이 매우 고가이며 재활용이 어려운 단점을 가지고 있으며, 상대적으로 저가인 유리섬유의 경우 가공의 어려움과 함께 플라스틱과 분리가 어려워 재활용이 어려운 측면이 있다. 또한, 이들 소재 또한 합성 재료로 제조 과정에서 다량의 이산화탄소 발생을 유발하는 문제가 있다. 이러한 문제들로 인해 PP에 탄소섬유나 유리섬유와 같은 합성섬유가 아닌 천연섬유(natural fiber, NF)를 이용한 NFRP에 대한 연구가 진행되고 있다.4-7

NFRP는 식물에서 얻어지는 천연섬유를 고분자의 강화제로 사용한 복합체이며, 식물성 섬유로는 주로 마 종류가 사용되며, 양마(kenaf), 아마(flex), 황마(jute), 대마(hemp) 등 여러 가지 종류가 있다. 마는 셀룰로오스나 헤미셀룰로오스, 리그닌 등으로 구성되어 있으며, 여러 종류의 마 섬유 중 케나프 섬유(kenaf fiber, KF)는 강도가 좋고 성장 속도가 빠르다는 특징과 KF 재배 시 1 ha당 30~40톤의 이산화탄소를 흡수하는 것으로 알려져 합성 섬유의 대체 소재로 주목을 받고 있다.

PP/천연섬유 복합체의 연구에서 비극성인 PP와 극성인 천연섬유의 상용성이 열세하여 복합체의 물성이 감소하는 문제에 대한 해결이 필요하다. PP와 천연섬유 간의 상용성을 개선하기 위한 가장 쉬운 방법은 실란계 또는 말레인산 무수물이 그라프트된 PP(maleic anhydride-grafted PP, MAH-g-PP) 등의 상용화제(coupling agent, CA)를 적용하는 것이다. 이중 상용성 개선정도는 실란계가 보다 우수하지만 가격측면에서 MAH-g-PP의 연구가 상대적으로 활발히 진행되고 있다.8-14 일반적으로 PP-g-MAH는 이축압출기(twin screw extruder)에서 MAH와 가교제를 일정 비율로 반응 압출(reactive extrusion)하여 제조하며, 천연섬유의 수산기와 MAH가 화학반응을 하고 PP 주사슬은 매트릭스 PP와 혼화되어 상용성이 증가하는 구조이다. 본 연구실에서도 PP-g-MAH/천연섬유 복합체와 PP/silane treated-KF 펠트(felt) 복합체에 대한 상용성 개선 연구를 진행하였고, 인장강도와 굴곡강도 개선에 효과적임을 확인하였다.15,16 그러나 PP-g-MAH/KF 복합체의 경우 매트릭스 수지로 PP-g-MAH를 사용하여 가격 경쟁력이 열세한 문제가 발생할 수 있다. 본 연구실의 또 다른 연구인 PP/PP-g-MAH/KF 펠트 복합체에서, PP-g-MAH가 3-5phr(parts per hundred resin) 첨가될 때 인장강도와 굴곡강도가 최적을 나타내는 연구결과를 보여주었다.15 FRP의 기계적 물성을 고려하는데 또 다른 변수는 섬유의 길이로, KF 길이에 따른 PP/KF 복합체의 인장강도와 굴곡강도에 대한 특성 변화 고찰이 필요하다.

본 연구에서는 우선 MAH와 가교제의 몰비 변화에 따라 이축압출기를 이용하여 그라프트율이 다른 PP-g-MAH를 제조하고, PP-g-MAH의 MAH 그라프트율과 섬유의 길이에 따른 PP/PP-g-MAH/KF 복합체를 제조한다. 제조한 복합체의 인장강도와 굴곡강도를 측정하여 그라프트율과 KF 길이와의 상관관계를 규명하였다. 상용성 개선에 대해서는 인장시험 후 파단면에 대한 시차주사전자현미경 사진을 이용하여 고찰하였다.

재료. PP는 한화토탈(Korea)의 용융 흐름 지수(Melt flow index, 230 ℃ 2.16 kg) 10 g/10 min, 밀도 0.91 g/cm3인 BJ500을 사용하였으며, KF는 수 인더스트리 사(Korea)의 제품을 사용하였다. 복합체 제조에 사용된 KF의 길이는 각각 1, 3, 5 mm와 실험실용 분쇄기(POLYMIX®, PX-MFC 90 D, Korea)를 사용해 얻은 평균 직경 40 μm의 분말 등 4가지로 하였다. PP-g-MAH의 반응압출에 사용된 PP 또한 BJ500을 사용하였으며, MAH는 Junsei-chemical 사(Japan)의 제품을 개시제는 Sigma-Aldrich사(USA)의 Dicumyl peroxide(DCP)를 사용하였다.

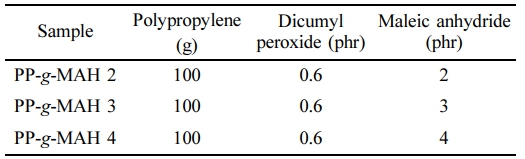

PP-g-MAH 및 복합체 제조. 시료는 80 ℃ 오븐에서 12시간 이상 충분히 건조한 후 사용하였으며 반응압출과 복합체 제조를 위해 이축압출기(바우테크 BA-11, L/D=40 cm/11 mm, Korea)를 사용하였다. PP-g-MAH 제조는 스크류 속도 50 rpm, 온도 200/200/200/200/180/160 ℃의 조건에서 압출하였으며, Table 1에 PP-g-MAH의 시료 명과 PP, MAH, DCP의 투입량을 정리하였다. PP/PP-g-MAH/KF복합체는 스크류 속도는 80 rpm, 나머지 조건은 PP-g-MAH 조건과 동일하게 진행하였다. 복합체 제조 시 PP-g-MAH 함량은 기존 연구15에서 최적으로 결정된 3 phr로 고정하였고, KF의 함량은 5, 7, 10, 15, 20 phr로 하여 PP/PP-g-MAH/KF 복합체를 제조하였다.

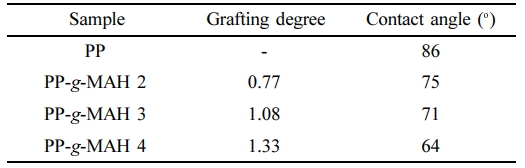

PP-g-MAH 그라프트율 측정방법. 반응압출로 제조된 PP-g-MAH의 그라프율 측정시 미반응 MAH를 제거했는데, 이를 위해 먼저 PP-g-MAH 5 g을 180 ℃ 자일렌(xylene, Samchun chemical, Korea)에 용해한 후 클로로포름(chloroform, Samchun chemical, Korea)에 부어 PP-g-MAH 침전물을 얻었다. 침전물을 아스피레이터를 이용해 여과시킨 후 건조하였고, 속슬렛 추출기를 이용하여 클로로포름에 12시간 동안 처리해서 미반응물을 제거하였다. 미 반응 MAH가 제거된 시료를 가열프레스(Coad. 1006, 오션과학, Korea)를 사용해 필름 형태로 만든 후 적외선분광기(Fourier-transform infrared, FTIR, Perkin Elmer, Frontier, USA)를 사용하였다. 스펙트럼을 얻은 후 C=O와 C-H 신축진동 피크의 비를 이용해 그라프트율을 측정하였고 Table 2에 나타내었다.

측정. 반응 압출한 PP-g-MAH를 필름 형태로 만든 후 위에 증류수를 떨어뜨리고 접촉각 측정기(SEO, Phoenix-I, Korea)를 사용하여 접촉각을 측정하였으며 Table 2에 정리하였다. 열적 특성은 시차주사열용량분석기(differential scanning calorimetry, DSC, TA instrument Q20, USA)와 열중량 분석기(thermogravimetric analyzer, TGA, Perkin Elmer Pyris 1, USA)를 이용하여 측정하였다. DSC는 0-300 ℃의 온도범위에서 10 ℃/min의 승온 속도로 질소 분위기에서 측정하였으며, TGA는 승온 속도 10 ℃/min의 속도로 600 ℃까지 질소 분위기에서 측정하였다. 용융흐름지수 측정기(오션과학, Coad. 1001, Korea)를 이용하여 230 ℃, 2.16 kg 조건에서 내경 2.09 mm의 오리피스를 10분 동안 흘러나온 용융체의 양으로 용융지수를 측정하였다. KF의 길이에 따른 분산도를 비교하기 위해 편광현미경(polarized optical microscope, Olympus, BX 41, USA)을 이용하여 100배의 배율로 측정하였다. 복합체의 인장강도는 1 mm 두께의 시편을 5 mm/min의 속도로, 굴곡강도는 2 mm 두께의 시편을 1 mm/min의 속도에서 만능시험기(Qmesys QM100T, Korea)를 이용하여 측정하였다. 인장시험 후 파단면의 형상을 관찰하기 위해 주사전자현미경(Scanning electron microscope, SEM, Tecan Mira LMH, Swiss)을 이용하였으며, 시편의 관찰 표면을 금박 코팅하여, 가속전압 20 kV로 관찰하였다.

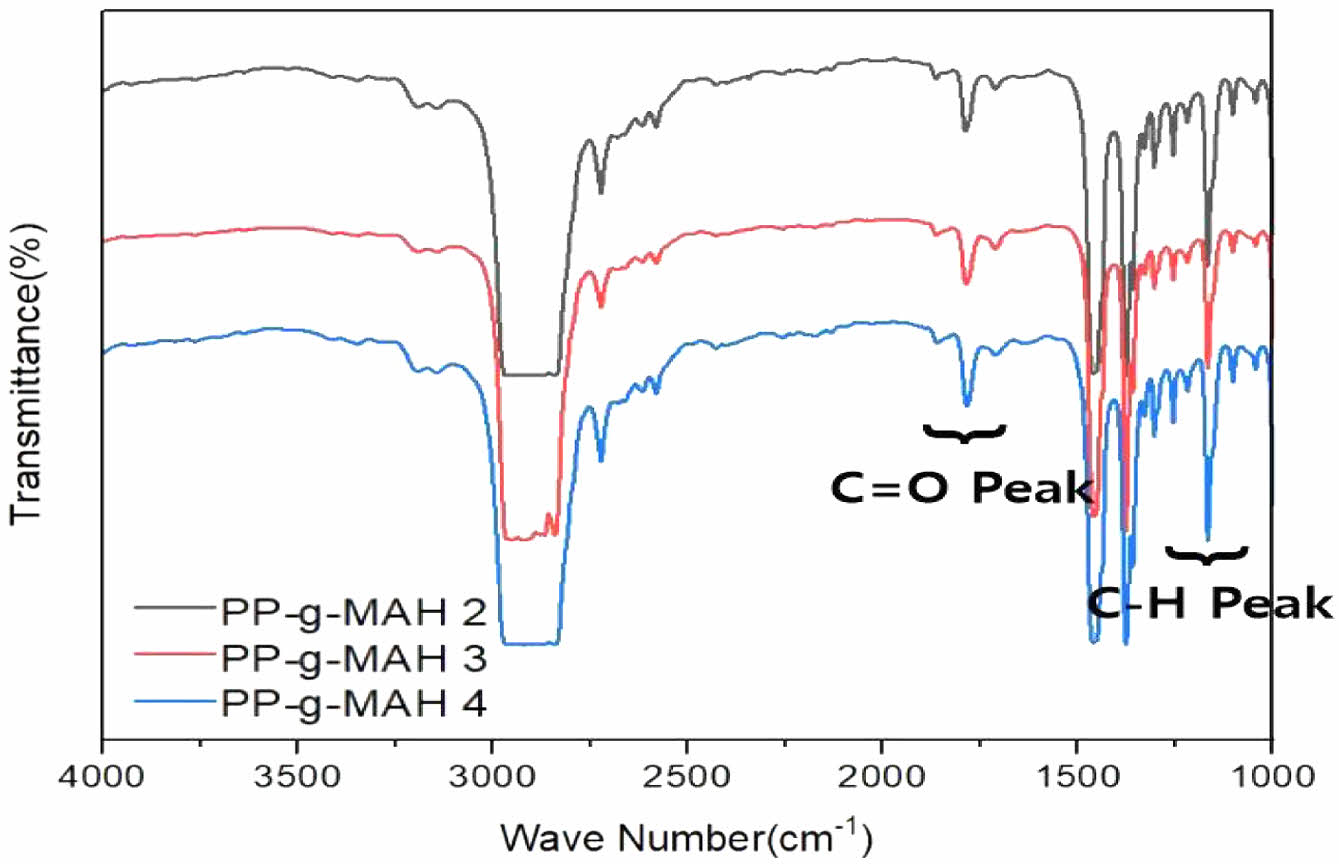

반응 압출 PP-g-MAH의 특성 분석. Figure 1은 반응 압출을 통해 제조한 세 종류의 PP-g-MAH의 FTIR 스펙트럼을 나타낸 것이다. MAH가 그라프트된 시료 모두 PP에서 관찰되지 않은 1780 cm-1의 피크를 보여주었고, 이는 MAH에 포함된 카보닐기(C=O)의 신축진동으로 확인된다. 1167 cm-1에서 보여주는 피크는 -CH3에 대한 굽힙진동 피크로 확인되며, 동 피크는 MAH가 그라프트되어도 변하지 않는 피크이기 때문에 -CH3에 대한 C=O의 면적비로 그라프트율을 계산할 수 있다.

Table 2에 PP-g-MAH에 대한 그라프트율을 정리하였고, MAH 함량이 증가할수록 증가하는 값을 보여주었다. 이는 MAH의 농도가 높아질수록 MAH의 그라프트 반응이 보다 더 증가함에 따른 것으로 해석된다.

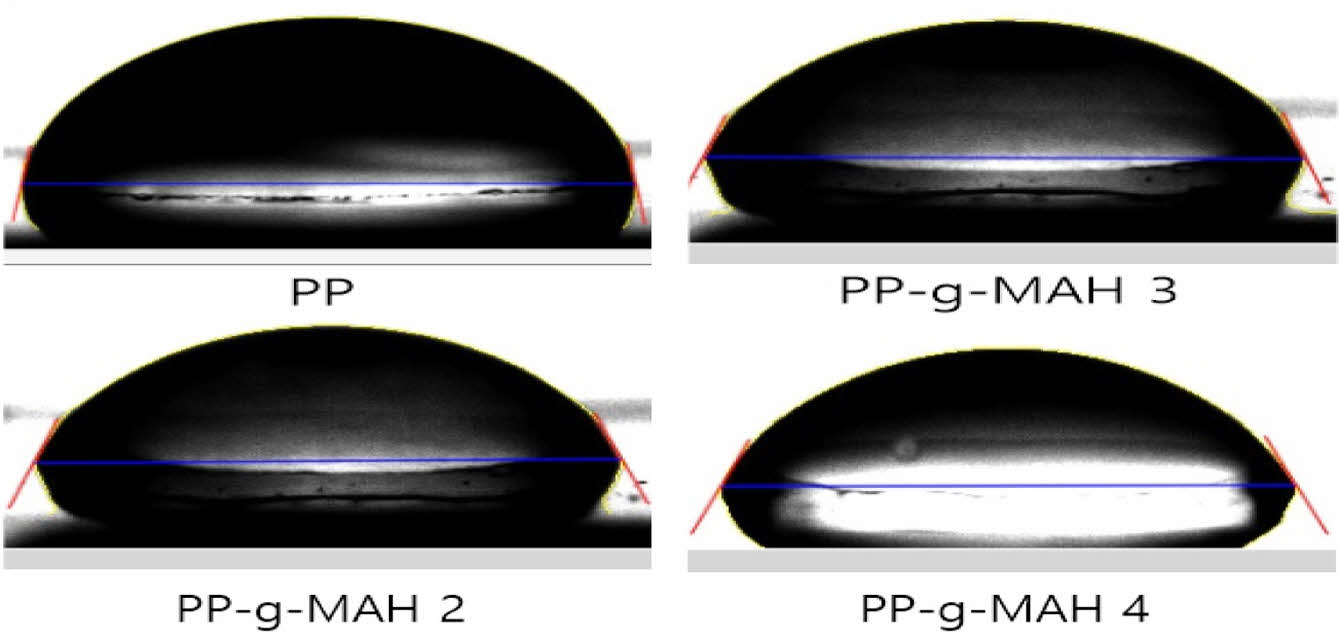

반응 압출한 세 종류의 PP-g-MAH와 순수 PP를 시트 형태로 만든 후 그 위에 증류수를 떨어뜨린 뒤 접촉각을 측정하여 그 결과를 Figure 2에 나타내었다. 일반적으로 PP의 경우 비극성 소재이기 때문에 접촉각이 극성을 나타내는 PP-g-MAH에 비해 큰 값을 갖는다. MAH의 함량이 증가할수록 PP-g-MAH의 접촉 값은 감소하였으며, 이는 MAH의 그라프트율이 증가하면서 극성 특성이 증가하기 때문으로 해석할 수 있다. Table 2의 접촉각은 5번 측정값의 평균을 나타낸 것이고, 오차범위는 5% 이내를 나타내었다.

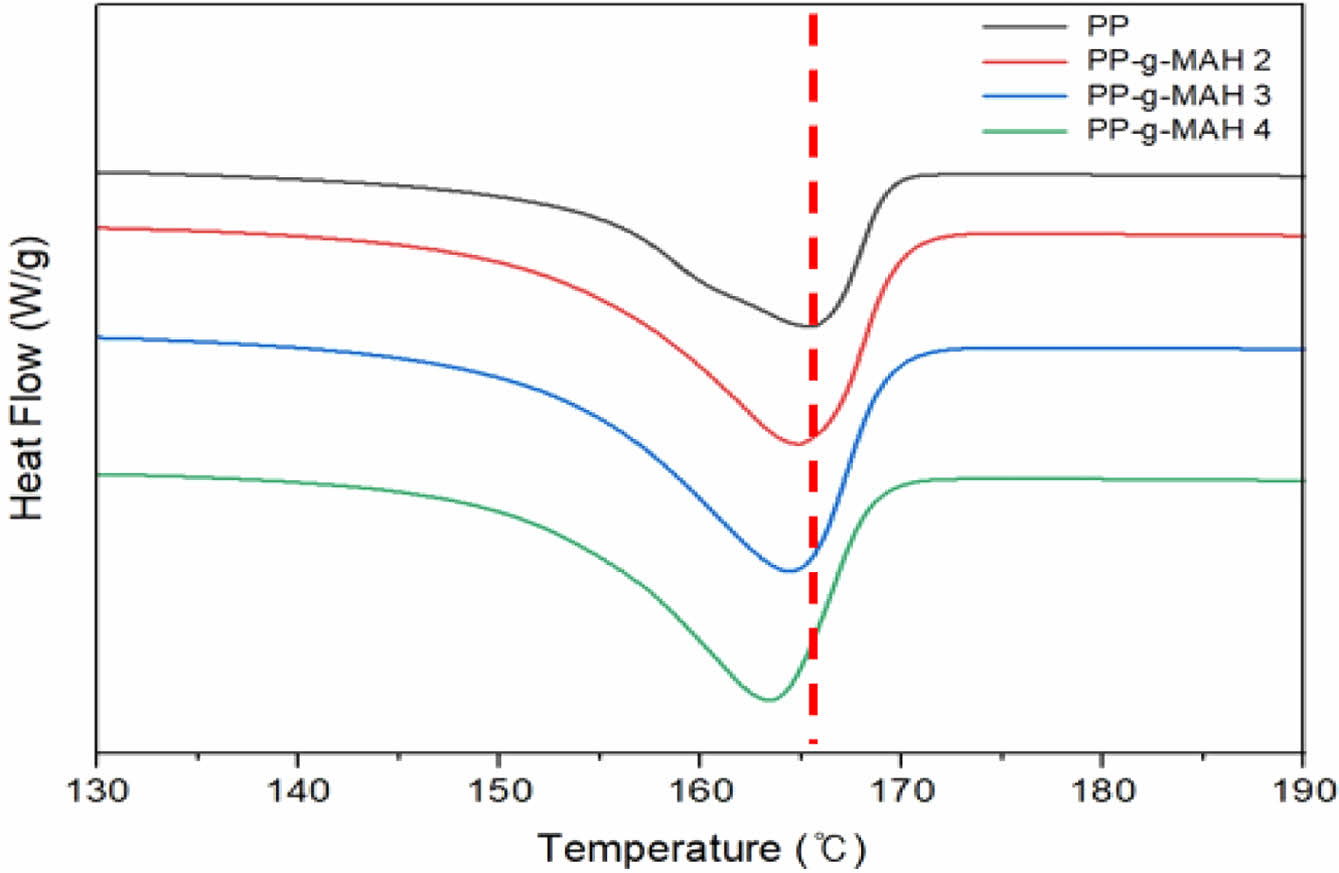

Figure 3은 MAH의 함량에 따른 PP-g-MAH에 대한 DSC 승온 곡선을 나타낸 것이다. MAH의 함량이 증가할수록 용융 온도가 감소하는 경향을 나타내고 있는데, 이는 MAH 그라프트 반응과 동시에 일어나는 PP의 β-절단에 의한 분자량 감소에 의한 것과 미 반응된 MAH가 일부 혼합된 상태로 존재하기 때문으로 해석할 수 있으며, 이는 기존 연구결과에서도 확인된 내용이다.17 미 반응된 MAH의 정제 공정을 고려할 수 있지만 실제 적용 시 가격 경쟁력 때문에 미 반응 MAH가 혼합된 상태로 실험을 진행하였다.

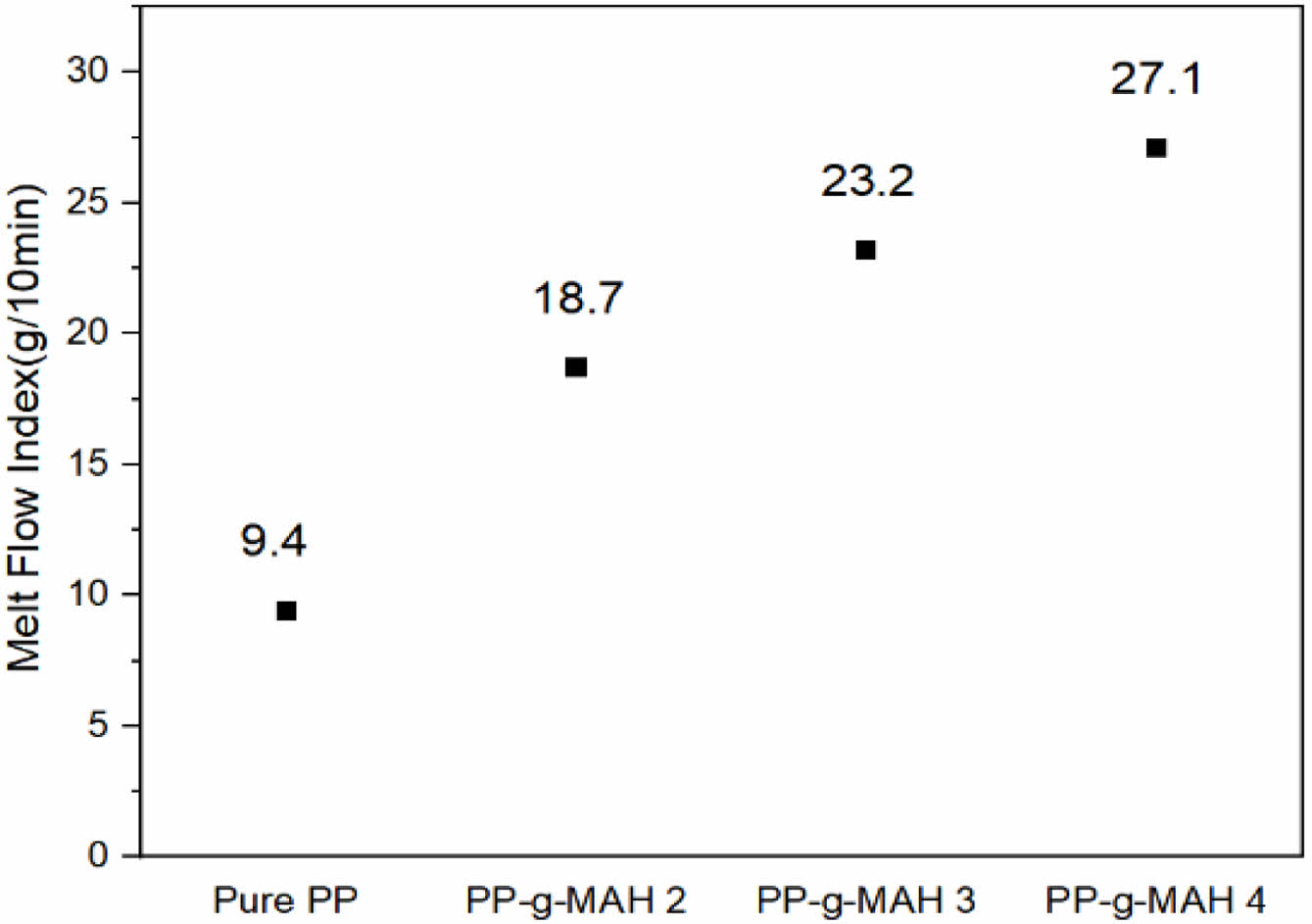

Figure 4는 MAH 반응압출 시 나타나는 용융온도 감소가 분자량의 감소에 의한 것에 대한 설명을 위해 용융지수 값을 나타낸 것이다. 일반적으로 용융지수는 겔투과크로마토그라피를 이용한 평균분자량보다는 용융상태에서의 흐름성과 관련하여 분자량을 나타낼 수 있는 지표로 개발된 것으로 분자량과 반비례 관계를 나타낸다. 순수 PP의 용융지수는 9.4를 보이는 반면 PP-g-MAH2의 경우 2배의 용융지수 값을 나타내며, MAH 함량이 증가할수록 용융지수 값이 증가하는 경향을 보여주고 있는데, 이는 앞에서 설명한 β-절단에 의한 분자량 감소에 대한 증거로 판단된다.

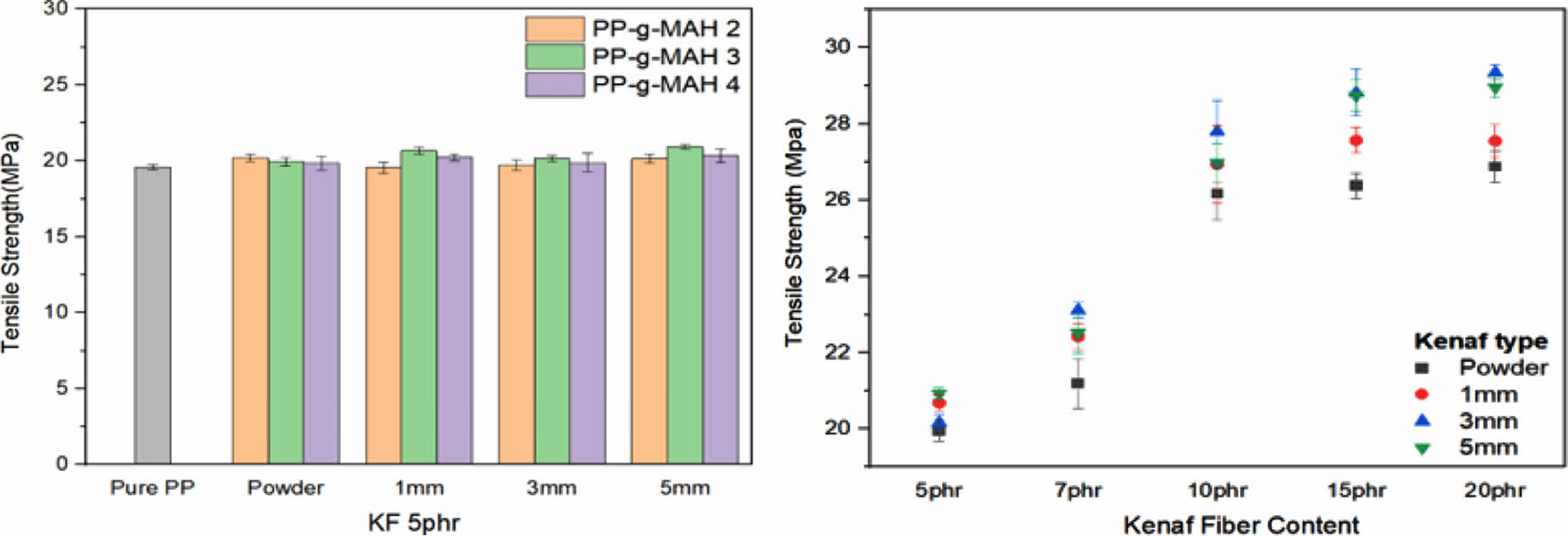

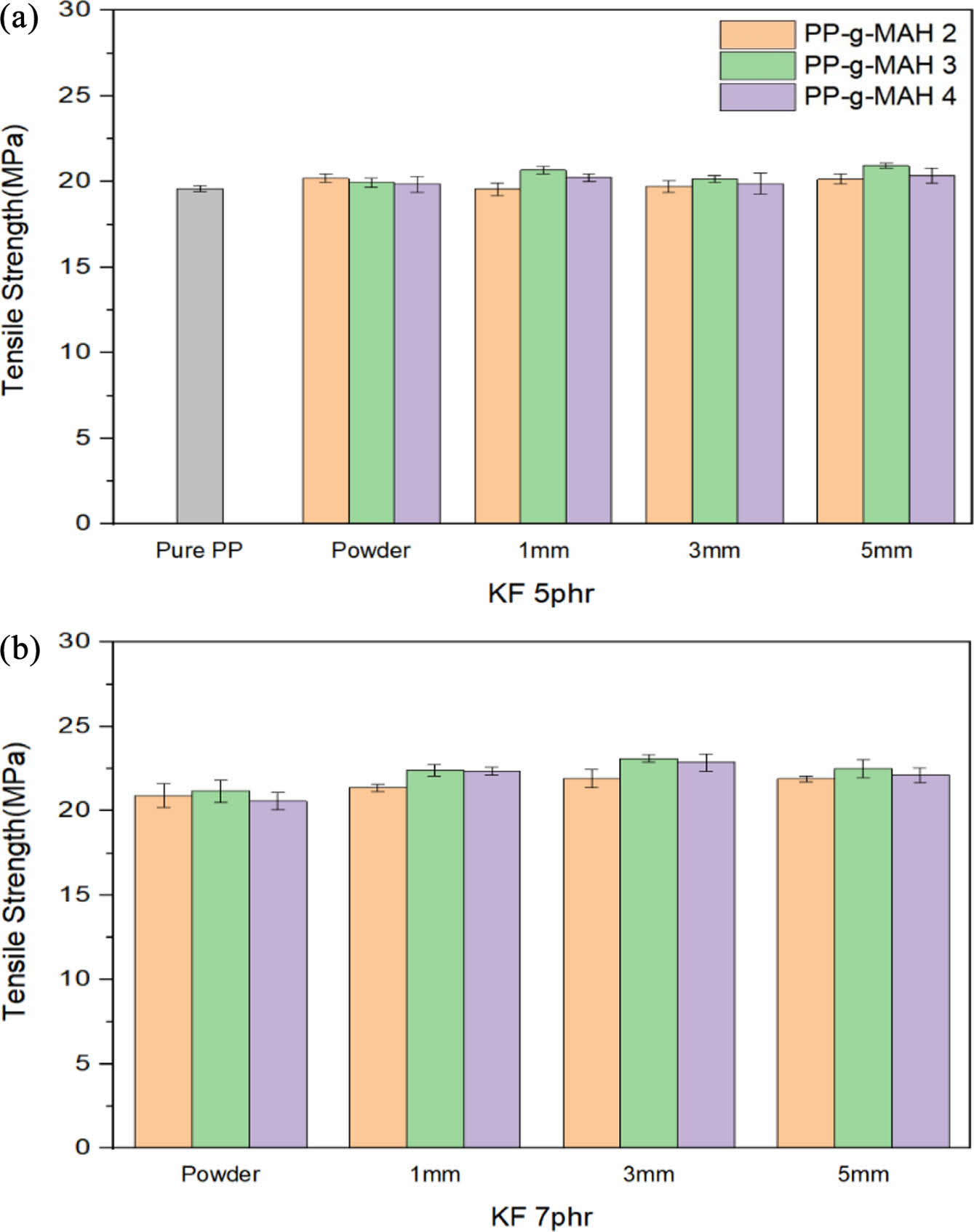

PP/PP-g-MAH/KF 복합체 물성. 반응 압출한 그라프트율이 다른 세 종류의 PP-g-MAH 중 최적의 PP-g-MAH를 선정하기 위해 자동차 내장재의 기계적 물성에서 가장 중요하게 고려하는 인장강도를 측정하였다. KF의 함량은 5 phr과 7 phr로 PP-g-MAH의 함량은 3 phr로 고정하고 KF의 길이와 PP-g-MAH의 종류를 다르게 하여 복합체를 제조한 후 측정한 인장강도를 Figure 5에 나타내었다. KF의 형태가 파우더일 때 보다는 섬유상으로 존재할 때 인장강도가 다소 높게 나타남을 확인할 수 있었고, 모든 시료에서 PP-g-MAH가 첨가되었을 때 인장강도가 증가하는 것을 알 수 있다. 전체적으로 PP-g-MAH 3이 적용된 복합체의 인장강도가 가장 양호한 결과 값을 나타내었고, 추후 모든 복합체에 PP-g-MAH 3을 적용하여 물성을 평가하였다.

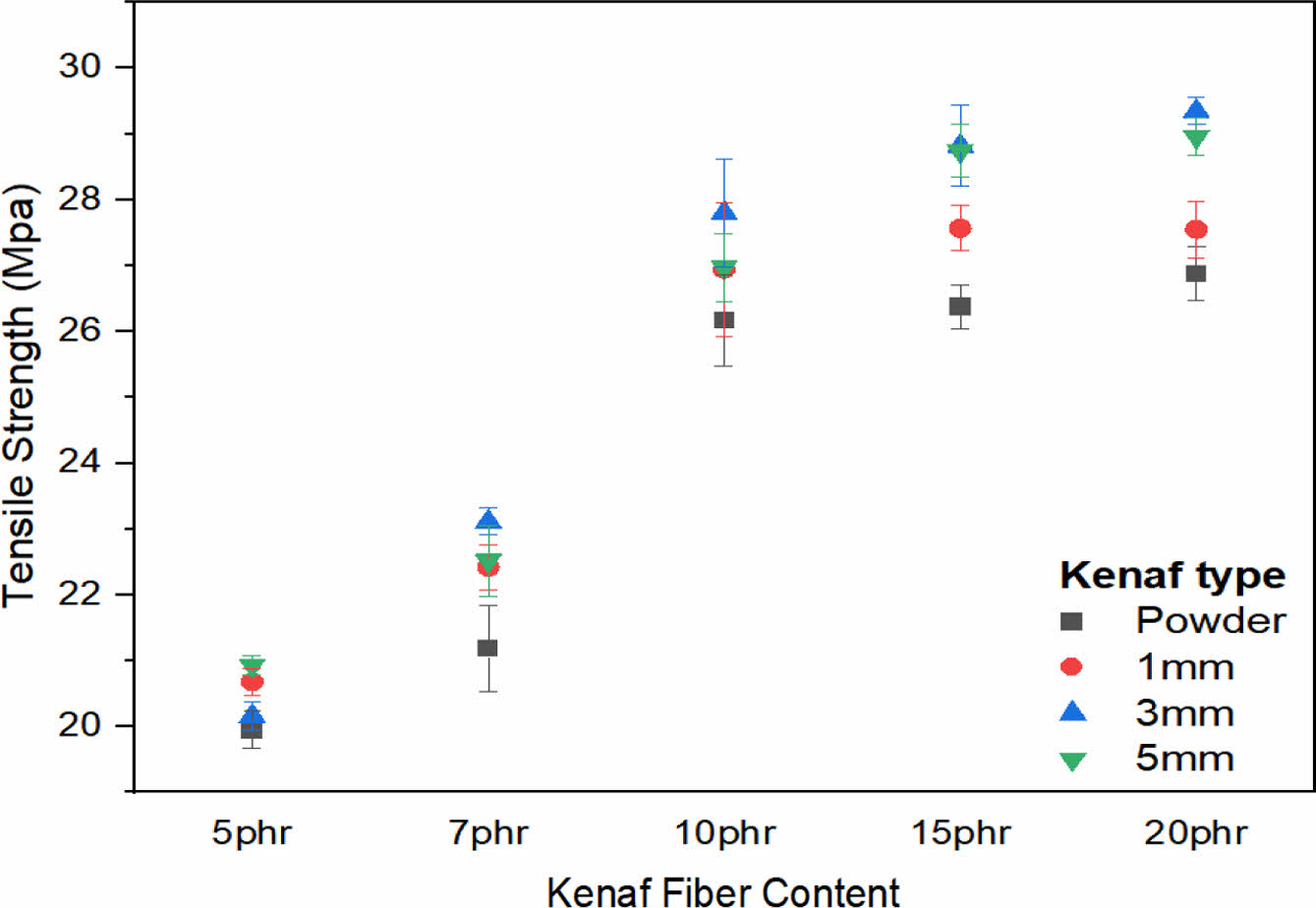

위에서 결정한 PP-g-MAH 3을 적용하고 KF 함량을 20 phr까지 증가시키고 섬유의 형태를 변화시킨 PP/PP-g-MAH 3/KF 복합체의 인장강도를 Figure 6에 나타내었다. PP-g-MAH가 상용화제로 작용될 경우 인장강도는 KF 함량에 따라 지속적으로 증가하는 경향을 보여주었으며 10 phr 이상에서는 증가하는 폭이 둔화되는 것을 알 수 있다. 또한 KF 함량이 10 phr 까지는 KF 길이가 3 mm일 때 최적을 보여주다가 15 phr 이상에서는 3 mm와 5 mm에 큰 차이를 보이지 않는데, 이는 섬유의 길이가 너무 짧으면 보강 효과가 다소 부족하고 섬유의 길이가 증가하면 분산성이 상대적으로 열세하기 때문으로 유추할 수 있다. 일반적으로 인장강도보다는 굴곡강도에 대한 섬유 길이 효과가 더 큰 것으로 알려져 있는데, 이는 굴곡강도의 경우 구부림에 의한 힘이 섬유에 수직방향으로 작용하기 때문이며 섬유의 길이가 길수록 매트릭스 내에서 저항하는 힘이 커지기 때문이다.

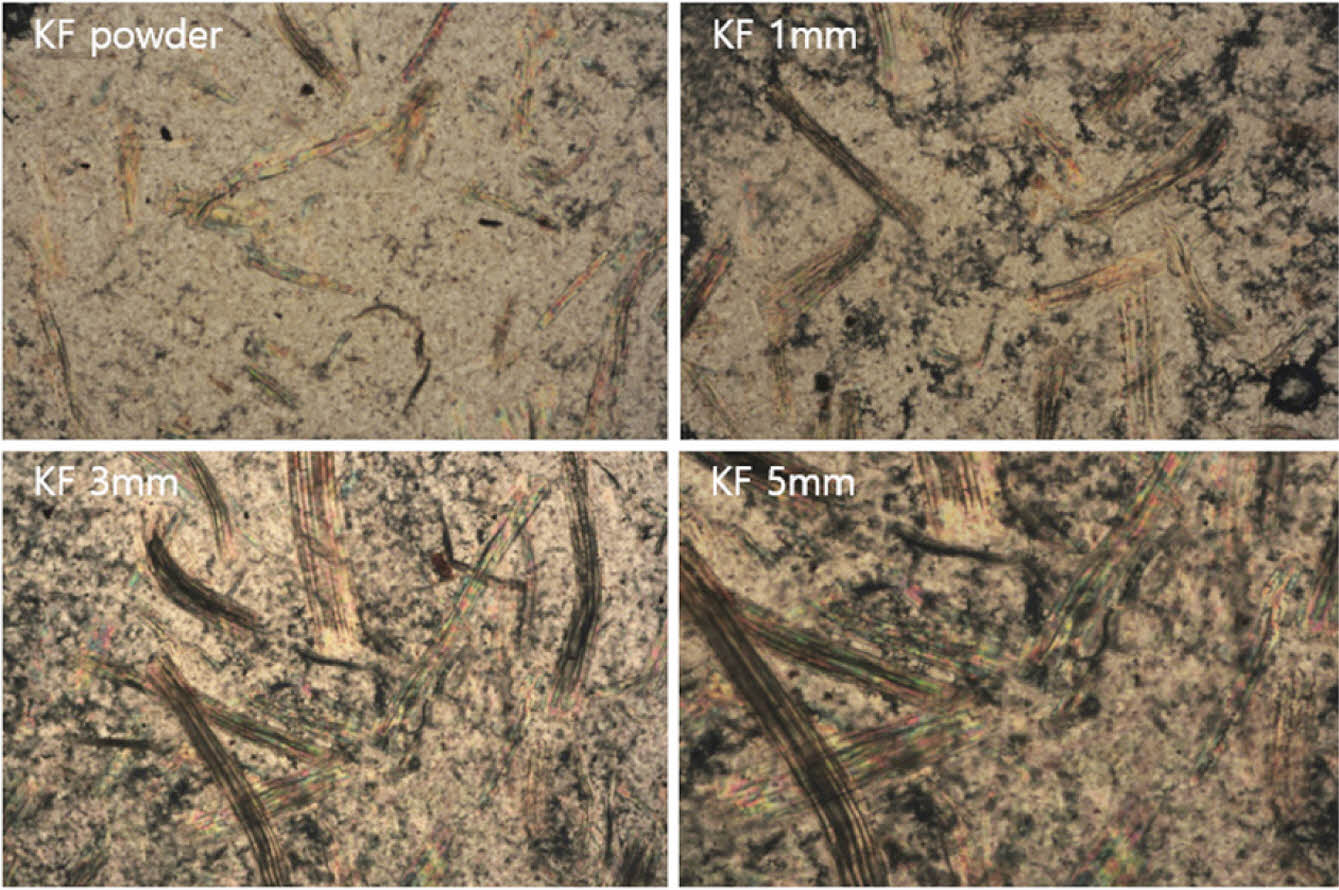

Figure 7은 섬유 길이에 따른 KF 함량과 KF의 길이에 따른 PP/PP-g-MAH 3/KF 복합체의 편광현미경 사진을 나타낸 것이다. 섬유의 길이가 증가할수록 섬유의 뭉침 상태가 점점 증가하는 것을 볼 수 있으며, 섬유의 길이가 5 mm인 경우 뭉침 현상이 3 mm보다 심하게 나타남을 확인할 수 있다. 따라서 섬유의 길이는 3 mm가 적정한 것으로 판단되며, 이는 KF 함량이 높을수록 두드러지는 것으로 확인되었다.

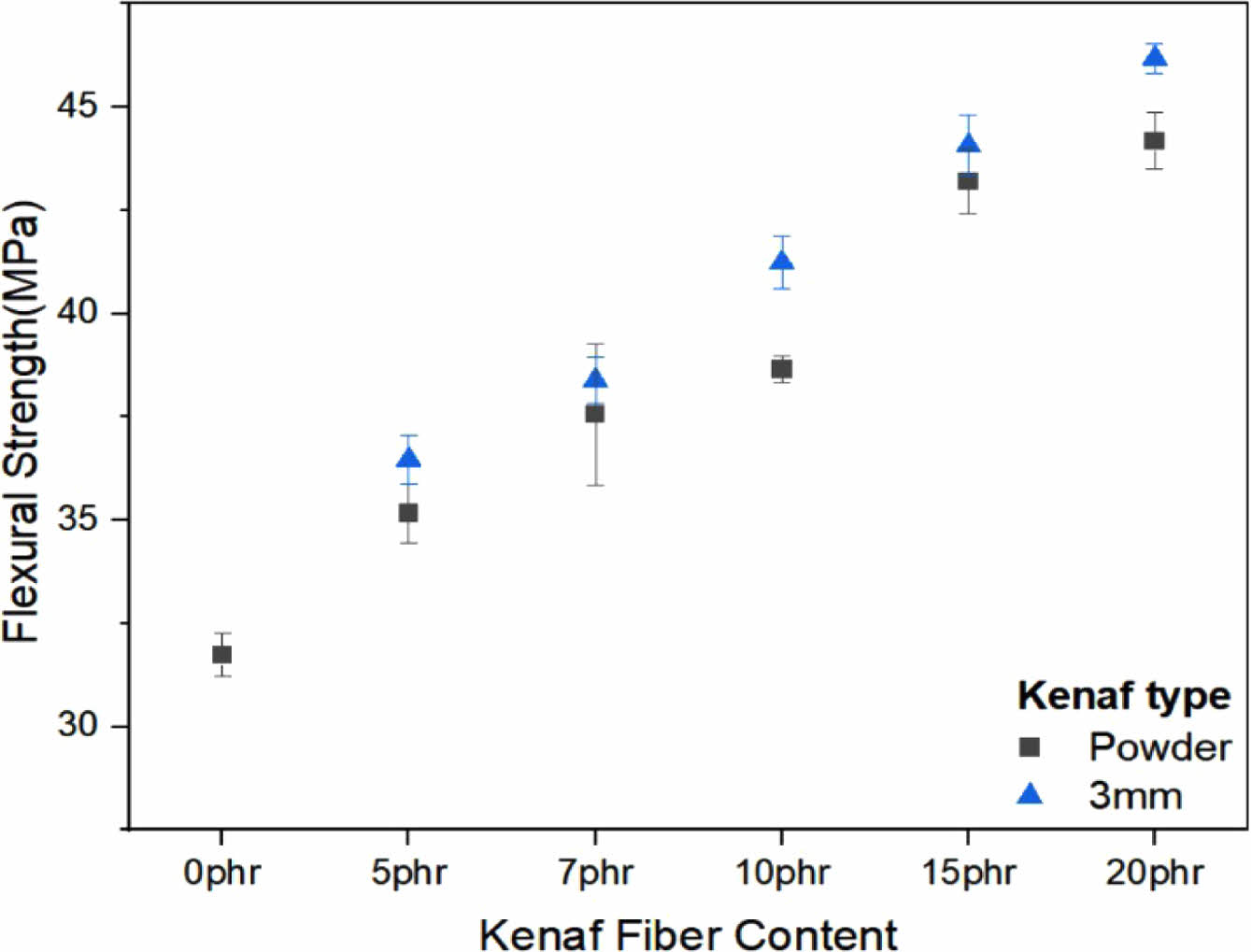

인장강도 결과에서 선정한 KF 3 mm와 PP-g-MAH 3이 적용된 PP/PP-g-MAH/KF 복합체의 굴곡강도를 KF 함량에 따라 Figure 8에 나타내었다. 굴곡강도는 KF 함량이 증가할수록 증가하였고 파우더일 때 보다 3 mm로 적용 시 더 우수한 결과를 나타내었다. 시료를 당기는 인장강도와 달리 시료를 구부려 측정하는 굴곡강도는 섬유에 수직방향으로 힘이 작용하기 때문에 함량에 따라 지속적으로 증가하는 경향을 보여주었다.

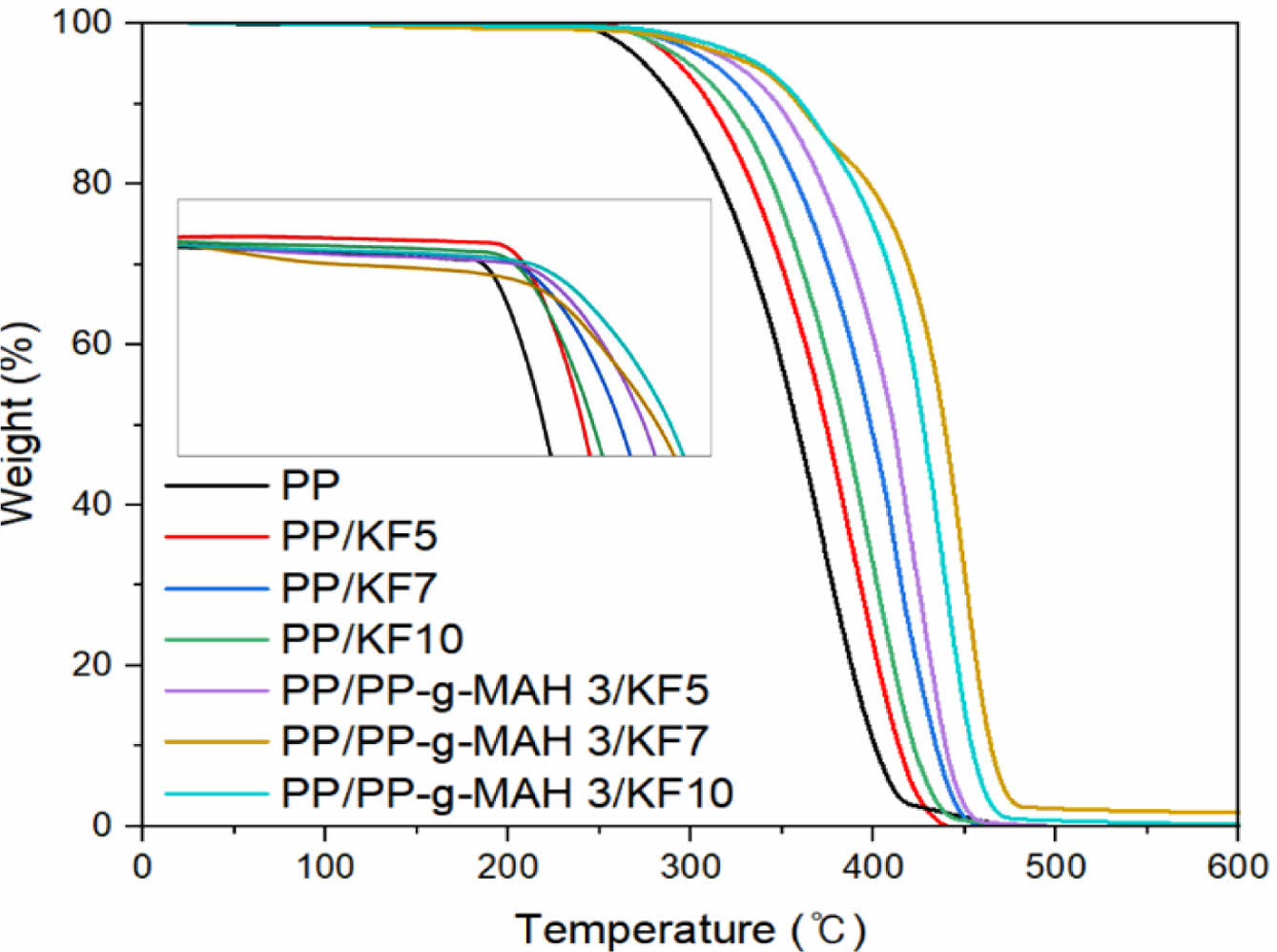

케냐프가 첨가된 PP 복합체의 경우 케냐프에 포함된 수산기에 의해 흡습성이 높아 본 연구실의 기존 연구에서 일정 기간 경과시 흡습성과 물리적 물성에 대한 평가를 진행하였고 물성에는 큰 변화가 없음을 확인하였다. 그러나 흡습성은 시간에 따라 증가하는 것으로 확인되었고 압출 또는 사출 가공 시 순수 PP 대비 건조시간 증가가 필요한 것으로 확인하였다. 자동차 부품으로 적용하기 위해서는 흡습성과 함께 온도에 대한 내구성 자료가 필요한데, 이는 추후 연구에서 진행할 계획이며 본 연구에서는 열안정성에 대해 검토하였다. Figure 9는 KF 5 phr이 적용된 PP/PP-g-MAH/KF 복합체의 열 안정성을 평가하기 위해 TGA를 측정하여 결과를 나타낸 것이다. PP-g-MAH 적용 여부에 상관없이 분해 온도가 증가하는 결과를 보여주었으며, 증가효과는 PP-g-MAH가 적용된 PP/PP-g-MAH/KF 복합체에서 크게 나타나는 것을 보여주었다. 이는 PP-g-MAH가 첨가되어 PP와 KF의 상용성을 증가시켜 PP의 열 안정성을 증가시킨 것으로 해석할 수 있다.

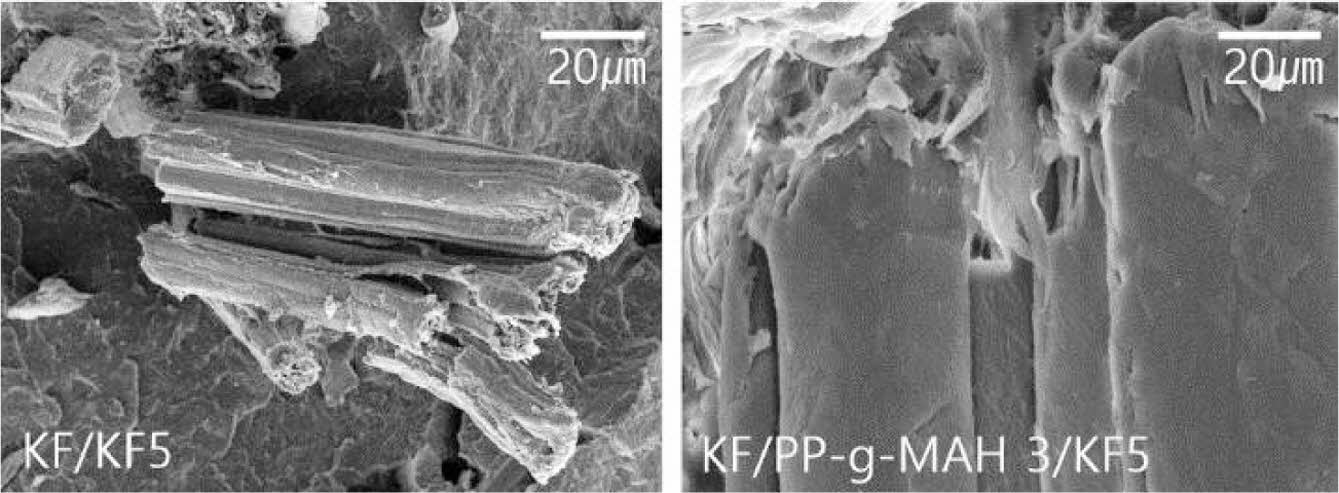

Figure 10은 PP/KF 및 PP/PP-g-MAH 3/KF5 복합체의 인장시험 후 파단면을 SEM으로 관찰한 사진이다. PP/KF 복합체의 경우 KF와 PP의 혼화성이 낮아 KF가 그대로 노출이 된 것을 볼 수 있다. 이는 PP와 KF의 극성차이로 인해 상용성이 떨어지기 때문으로 판단된다. 반면, PP-g-MAH 3이 적용된 PP/PP-g-MAH 3/KF5 복합체의 경우 혼화성의 개선으로 KF가 PP 매트릭스 내에 접착되어 있는 것을 확인할 수 있었다.

|

Figure 1 FTIR spectra of PP-g-MAH as a function of MAH content. |

|

Figure 2 Contact angles of PP-g-MAH as a function of MAH content. |

|

Figure 3 DSC curve of PP-g-MAH as a function of MAH content. |

|

Figure 4 Melt index of PP-g-MAH as a function of MAH content. |

|

Figure 5 Tensile strength of PP/PP-g-MAH/KF composites with (a) 5 phr; (b) 7 phr KF content. |

|

Figure 6 Tensile strength of PP/PP-g-MAH 3/KF composites. |

|

Figure 7 Polarized optical microscope of PP/PP-g-MAH 3/KF composites as a function of KF length. |

|

Figure 8 Flexural strength of PP/PP-g-MAH 3/KF composites. |

|

Figure 9 TGA graph of PP/KF composites with or without PP-gMAH 3 composite. |

|

Figure 10 SEM images for fractured surface of PP/KF and PP/PPg-MAH 3/KF composite. |

본 논문에서는 PP/KF 복합체의 인장강도와 굴곡강도에 대한 반응 압출로 제조된 MAH 그라프트율이 다른 3종의 PP-g-MAH와 KF 길이의 영향을 고찰하였다. 반응 압출로 제조된 세 가지 PP-g-MAH의 그라프트율은 카르보닐기를 이용하여 계산하였으며, 물 접촉각 측정을 통해 극성이 증가함을 확인하였다. MAH의 함량이 증가할수록 용융 온도가 감소했는데, 이는 PP의 β-절단에 의한 분자량 감소에 의한 것으로 용융지수 증가를 통해 간접적으로 확인하였다. 그라프트율이 다른 세 종류의 PP-g-MAH가 적용된 PP/PE-g-MAH/KF5와 KF7의 인장강도 결과로부터 PP-g-MAH 3이 최적의 상용화제로 확인되었다. 섬유 형태별 복합체의 인장강도 결과로부터 KF 함량이 10 phr까지 길이가 3 mm일 때 최적의 결과를 보여주었으며, 5 mm일 때 섬유 뭉침이 심하게 발생하기 때문으로 판단되며, 이는 편광현미경 사진을 통해 확인되었다. 파우더가 적용된 경우보다 3 mm 형태의 KF가 적용된 복합체의 굴곡강도가 크게 나타남을 확인할 수 있었다. 위 결과로부터 PP/KF 복합체가 자동차 내장재로 적용되기 위해서는 PP-g-MAH 첨가가 필수적이며, KF는 실험된 범위에서 3 mm의 섬유상으로 투입될 때 최적으로 확인되었다.

- 1. Lyu, M. Y.; Choi, T. G. Research Trends in Polymer Materials for Use in Lightweight Vehicles. Int. J. Precis. Eng. Manuf. 2015, 16, 213-220.

-

- 2. Pickering, K. L.; Aruan Efedy, M. G.; Le, T. M. A Review of Recent Developments in Natural Fibre Composites and their Mechanical Performance. Composites Part A. 2016, 83, 98-122.

-

- 3. Ashori, A. Wood-plastic Composites as Promising Green-composites for Automotive Industries. Bioresource Technology. 2008, 99, 4661-4667.

-

- 4. Sabi, D. N.; Jog, J. P. Natural Fiber Polymer Composites: A Review. Adv. Polym. 1999, 18, 351-363.

-

- 5. Hassan, F.; Zulkifli, R.; Ghazali, M. J.; Azhari, C. H. Kenaf Fiber Composite in Automotive Industry: An Overview. Int. J. Adv. Sci. Eng. Inf. Technol. 2017, 7, 315-321.

-

- 6. Serrano, A.; Expinach, F. X.; Julian, F.; Del Rey, R.; Mendez, J. A.; Mutje, P. Estimation of the Interfacial Shears Strength, Orientation Factor and Mean Equivalent Intrinsic Tensile Strength in Old Newspaper Fiber/polypropylene Composites. Composites Part B 2013, 50, 232-238.

-

- 7. Zampalonib, M.; Pourboghrat, F.; Yankovich, S. A.; Rodgers, B. N.; Moore, J.; Drzal, L. T.; Mohanty, A. K.; Misra, M. Kenaf Natural Fiber Reinforced Polypropylene Composites: A Discussion on Manufacturing Problems and Solutions. Composites Part A 2007, 38, 1569-1580.

-

- 8. Méndez, J. A.; Vilaseca, F.; Pèlach, M. A.; López, J. P.; Barbera, L.; Turon, X.; Gironès, J.; Mutje, P. Evaluation of the Reinforcing Effect of Ground Wood Pulp in the Preparation of Polypropylene-Based Composites Coupled with Maleic Anhydride Grafted Polypropylene. J. Appl. Polym. Sci. 2007, 105, 3588-3596.

-

- 9. Lee, S.; Kim, J. K.; Son, Y. G. Evaluation of Polypropylene Grafted with Maleic Anhydride and Styrene as a Compatibilizer for Polypropylene/clay Nanocomposites. Polym. Bull. 2012, 68, 541-551.

-

- 10. Bullions, T. A.; Gillespie, R. A.; Price-O’Brien, J.; Loos, A. C. The Effect of Maleic Anhydride Modified Polypropylene on the Mechanical Properties of Feather Fiber, Kraft Pulp, Polypropylene Composites. J. Appl. Polym. Sci. 2004, 92, 3771-3783.

-

- 11. Li, Y.; Xie, X. M.; Guo, B. H. Study on Styrene-assisted Melt Free-radical Grafting of Maleic Anhydride Onto Polypropylene. Polymer. 2000, 24, 3419-3425.

-

- 12. Bettini S. H. P.; Agnelli J. A. M. Grafting of Maleic Anhydride onto Polypropylene by Reactive Extrusion. J. Appl. Polym. Sci. 2002, 85, 2706-2717.

-

- 13. Shen, H.; Wang, Y.; Mai, K. Effect of Compatibilizers on Thermal Stability and Mechanical Properties of Magnesium Hydroxide Filled Polypropylene Composites. Thermochim Acta 2009, 483, 36-40.

-

- 14. Kim, S. J.; Yoo, C. S.; Ha, C. S. Rheological Properties during Mixtin and Thermal Pproperties of Polypropylene/Natural Fiber Composite: II. Effects of a Compatibilizer. J. Adhes. Interf. 2009, 10, 23-29.

- 15. Ku, S. G.; Kim, Y. S. Hong, Y. E.; Kim, D. W.; Kim, K. S.; Kim, Y. C. Study on Physical Properties of Maleic anhydride Grafted Polypropylene (PP)/Kenaf Fiber (KF) Composites. Appl. Chem. Eng. 2017, 28, 73-79.

-

- 16. Ku, S. G.; Kim, Y. S.; Kim, D. W.; Kim, K. S.; Kim Y. C. Effect of Silane Coupling Agent on Physical Properties of Polypropylene (PP)/Kenaf Fiber (KF) Felt Composites. Appl. Chem. Eng. 2018, 29, 37-42.

-

- 17. Rätzsch, M., Reaction Mechanism to Long-Chain Branched PP. J. Macrom. Sci. Part A: Pure. Appl. Chem. 2007, 36, 1759-1769.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(4): 384-389

Published online Jul 25, 2024

- 10.7317/pk.2024.48.4.384

- Received on Jan 24, 2024

- Revised on Mar 30, 2024

- Accepted on Apr 9, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.