- Study on the Thermal and Physical Properties of Nylon 6/Carbon Filler Composites Applying Master-batch

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonan 31080, Korea

- 마스터배치가 적용된 나일론 6/탄소필러 복합체의 물성 및 열적특성 연구

공주대학교 신소재공학부 고분자공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A nylon 6/carbon filler composite mixed with nylon 6 and carbon filler was manufactured using a masterbatch (MB), and the influence of MB on surface resistance and tensile properties was examined. Carbon black (CB), carbon nanotubes (CNT), and graphene nanoplates (GNP) were used as carbon fillers. The thermal properties of the nylon 6/carbon filler composite were measured using differential scanning calorimetry (DSC), and the crystallization temperature showed a large increase, but the melting temperature did not show a significant change. The results of crystal structure analysis by X-ray diffraction (XRD) showed that the a-type crystal structure was dominant in the case of nylon 6/carbon filler composite. The power law index (n) and phase angle of the nylon 6/carbon filler composite to which MB was applied decreased, and this can be explained as indirect evidence that the dispersibility of the carbon filler is improved when MB is applied.

나일론 6에 탄소필러가 혼합된 나일론 6/탄소필러 복합체를 마스터배치(master batch, MB)를 적용하여 제조하였고, 표면저항과 인장특성에 대한 MB의 영향을 고찰하였다. 탄소필러로 카본블랙(CB), 탄소나노튜브(CNT), 그래핀나노플레이트(GNP)가 사용되었다. 나일론 6/탄소필러 복합체의 열적특성을 differential scanning calorimetry(DSC)를 이용하여 측정하였으며 결정화온도에서는 큰 폭의 증가를 나타내었으나 용융온도는 큰 변화를 보이지 않았다. X-ray diffraction(XRD)에 의한 결정구조 분석결과 나일론 6/탄소필러 복합체의 경우 a형 결정구조가 지배적임을 보여주었다. MB가 적용된 나일론 6/탄소필러 복합체의 지수법칙 계수(n)와 위상각이 감소하였고, 이는 MB가 적용될 때 탄소필러 분산성이 개선되는 간접적인 증거로 설명할 수 있다.

The results of crystal structure analysis by XED showed that the a-type crystal structure was dominant in the case of nylon 6/carbon filler composite. The power law coefficient (n) and phase angle of the nylon 6/carbon filler composite to which MB was applied decreased, and this can be explained as indirect evidence that the dispersibility of the carbon filler is improved when MB is applied.

Keywords: nylon 6, graphene nanoplate, master batch, rheological properties, crysatl structure.

본 연구는 2023년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업과 과 환경부의 폐자원에너지화 전문인력 양성사업의 지원으로 수행된 것입니다.

저자들은 이해상충이 없음을 선언합니다.

지구 환경 보전 측면에서 탄소권이 도입됨에 따라 화학산업 뿐만 아니라 전자산업과 자동차산업에서도 친환경화가 급속히 진행되고 있다. 특히 자동차의 경우 친환경 자동차에 대한 관심이 증가하고 있으며, 전기 자동차나 하이브리드 자동차에 대한 연구가 활발히 진행중에 있다. 전기자동차의 경우 충전시간의 단축과 더불어 경량화, 안전성 등에 대한 고려가 중요해지면서, 전기자동차의 경량화 및 공간 효율화 측면에서 배터리의 구조 변경에 대한 연구 또한 진행중에 있다.1,2 현재까지도 자동차 배터리로 많이 사용되고 있는 원통형 배터리의 경우 제조 비용이 비교적 저렴하고 대량생산이 가능하다는 점에서 사용되고 있지만, 공간 효율화 측면에서는 단점으로 작용하고 있으며, 이를 개선하기 위한 한 방법으로 각형 배터리 또는 파우치형 배터리에 대한 적용이 증가하고 있다. 각형 배터리의 경우 원통형 배터리보다 부피가 작고 사각형의 알루미늄 캔으로 둘러싸여 있어 외부충격에 강하다는 장점이 있지만 에너지 밀도가 낮고 열관리가 힘들다는 단점이 있다. 파우치형 배터리는 외관이 금속으로 되어있는 각형 배터리나 원통형 배터리와는 다르게 나일론/알루미늄 호일/무배향 폴리프로필렌 필름(cast polypropylene film, CPP) 구조로 구성되어 얇고 넓은 배터리를 만들 수 있어 공간효율성이 뛰어나며 무게가 가볍고 에너지 밀도가 높다는 장점을 지니고 있다.3

파우치형 배터리에 사용되는 파우치 필름의 경우 작업, 생산 공정 등에서 마찰로 발생하는 정전기로 불량품이 제조되어 사용 시 안정상의 문제를 유발할 수 있으며, 배터리의 운용 과정에서 발생할 수 있는 전자파에 의한 전자기기의 오작동 등을 유발할 가능성이 있기 때문에 사용하는 소재에 대한 대전방지 또는 낮은 수준의 전자파 차폐 효과를 부여할 필요가 있다. 대전방지 또는 낮은 수준의 전자파 차폐 수준을 표면저항으로 나타내면 대략 102-104 W/ □ 범위로 요약할 수 있다. 파우치 필름에 사용되는 소재 중 CPP의 경우 전극 또는 전해액과 접하는 부분에 적용되어 내전해액성과 절연특성이 요구되기 때문에 대전 방지 기능 부여가 어려워 외부층에 포함되는 소재에 대한 대전방지 기능 부여가 필요하다.4

나일론 6과 같은 엔지니어링 플라스틱에 전기적 특성을 부여하는 방법에는 여러가지가 있지만, 적용 측면에서 전도성을 가지는 탄소 필러를 복합화하는 것이 상대적으로 용이하기 때문에 많은 연구가 진행되고 있다. 탄소 기반 필러에는 흑연(graphite), 그래핀(graphene), 탄소나노튜브(carbon nanotube, CNT), 탄소섬유(carbon fiber, CF), 카본블랙(carbon black, CB), 팽창 흑연(expanded graphite, EG) 등이 있으며, 이들을 충진제로 사용한 복합체 연구가 진행되어 왔다.5,6 탄소 필러 중 CNT와 카본블랙은 구조상의 특성으로 인해 CNT와 CB를 혼합 사용시 CB이 CNT사이에 다리 역할을 하여 전기적으로 상승효과(synergistic effect)를 보이는 연구 결과가 있고, 본 연구실의 연구결과에서는 유사한 연구결과를 얻었으며 이에 대한 결과를 본 연구에 활용하였다.6 또 다른 탄소계 필러로 그래핀 나노플레이트(graphene nanoplatelet, GNP)가 있는데, GNP는 층간 화합물을 이용한 박리 방법으로 저가의 흑연으로부터 대량생산이 가능하여 산업적 응용에 유리한 소재이다.7,8 이는 구조적으로 그래핀과 흑연 사이에 존재하며 두께 5-100 nm 및 크기 최대 50 mm 정도의 2차원 벌집형 격자 구조의 그래핀 시트를 짧게 쌓아 올린 작은 판으로 구성되어 있다.9,10 GNP는 기계적 강도, 전기전도도 및 열전도도가 우수하며 CF, CNT 및 기타 탄소 필러를 대체할 수 있는 탄소필러로 평가된다. 또한 GNP의 다기능적 특성은 전도성 잉크 및 코팅을 포함한 나노복합소재, 의료기기, 시멘트, 센서, 전극, 연료전지, 태양전지, 초경량 복합소재 등의 다양한 분야에 응용되고 있다.11-15

하지만 GNP 복합체의 상용화를 위해서는 산업적으로 경쟁력을 가지는 GNP의 분산성 확보 방안이 필요하다. GNP는 적절한 분산 장비와 분산 기법을 사용하여 수용액, 유기 용매 및 폴리머에 분산될 수 있다. GNP의 고분자 기지와의 분산에 따라 고분자 복합체의 기계적, 열적, 전기적 특성에 중요한 영향을 미치게 된다. GNP의 고분자 매트릭스 내 분산은 고분자 복합체의 특성을 향상시켜 산업적 활용도를 높이기 위하여 꼭 필요한 부분이다. 고분자/GNP 복합체 제조를 위한 방법으로는 용액 혼합법, in-situ 중합법, 용융 혼합법 등이 있는데, 용액 혼합법은 용매를 사용하기 때문에 친환경적이지 않고, in-situ 중합법의 경우 처리공정이 많아 고가의 제조 비용으로 산업적 응용이 많지 않다. 반면, 용융 혼합법(melt blending or mixing)은 고온 및 강한 전단력(shear force)을 사용하여 유기 용매 없이 GNP와 혼합하여 분산시키는 것으로, 유기용제를 사용하지 않아도 되기 때문에 산업현장에서 많이 사용되고 있는 방법이다.16 마스터배치(master-batch, MB)는 용융 혼합과정에서 사용하는 방법으로 분산이 어려운 무기 필러의 분산을 개선하는 방법 중에 하나이다. MB는 고 함량으로 필러를 포함하는 고분자/필러 복합체 MB를 제조한 후 MB를 최종 복합체의 필러 함량에 맞추어 복합체를 제조하여 필러의 분산성을 높이는 방법이며, 전단력을 이용하여 분산시키는 방법 중에 하나로, 본 연구에 적용되는 3종류의 탄소 필러에 MB를 적용하여 표면저항과 인장특성을 기준으로 MB 적용에 효율적인 탄소 필러를 확인하였다.

현재까지 고분자 내 GNP의 분산성 개선을 위한 방법으로는 GNP를 용매 및 고압분산기 등을 이용하여 페이스트로 제조한 후 센서 등에 적용하는 연구와11 멜라민과 같은 아민계 작용기가 처리된 GNP를 에폭시에 복합화하여 경량구조물에 적용하는 연구 등이12 진행되었으며 최근에는 전극 또는 연료전지로 확대하는 연구가 진행중에 있다. 하지만 산업적 적용을 위한 기초 자료 확보측면에서, GNP의 MB 적용에 대한 체계적인 연구가 필요하다. 본 연구를 통해 확보된 MB 적용 기술은 대전방지 기능의 파우치 필름 제조에 활용될 수 있으며, 휴대폰 등 전자제품의 전자파 차폐 필름 제조에 활용이 가능할 것으로 기대된다.

따라서 본 연구에서는 나일론 6에 탄소 필러 MB와 MB를 이용한 나일론 6/탄소필러 복합체를 이축압출기를 이용하여 제조하고, 제조한 복합체의 인장특성과 표면저항을 분석하였고, MB 적용에 효율적인 탄소필러를 확인하였다. 또한, DSC의 결정화 피크와 결정구조를 이용하여 결정화 거동을 분석하였으며, 나일론 6/탄소필러 복합체의 유변학적 특성을 이용하여 탄소필러 분산성에 대해서도 고찰하였다.

재료. 본 연구에 사용된 나일론 6(polyamide 6, PA6)는 코오롱 플라스틱사의 인장강도 81.4 Mpa, 융점 220 ℃, 밀도 1140 kg/m3인 KN111 grade를 사용하였고 다중벽 탄소나노튜브(multi walled carbon nano tube, MWCNT)는 CNT사의 직경 10-40 nm, 길이 1-25 mm, 순도 93%인 CTUBE 100을 사용하였으며 카본블랙(carbon black, CB)은 thermo scientific사의 밀도 1.95 g/cm3, 평균입자크기 0.042 micron인 acetylene, 50% compressed, 99.9%를 사용하였다. 그래핀나노플레이트(graphene nano plate, GNP)는 TIMESNANO사의 밀도 0.6 g/cm3, 지름 2-16 mm, 순도>90%인 TNIGNP130622를 사용하였다.

복합체 제조 및 성형방법에 따른 시편제작. 나일론 6과 탄소필러는 80 ℃ 오븐에서 12시간 이상 건조한 후, 필러 함량 및 종류에 따라 이축압출기(twin extruder, 바우테크사 A-19, L=760 mm, D=19 mm, L/D=40, Korea)를 이용하여 250/260/280/280/280/ 270 ℃, 70 rpm 조건에서 기존의 연구결과를 참조하여4 3종류의 탄소필러 총 함량 10 parts per hundred resin (phr) (각 3.3 phr)로 고정하여 나일론 6/탄소필러 복합체를 제조하였다. 탄소필러 MB 제조에도 동일한 압출 조건을 사용하였으며, 필러의 함량은 20 phr로 제조하여 사용하였다. 복합체 제조시 3종류 필러 모두 파우더를 사용한 경우 ALL PW, 모두 MB 적용의 경우 ALL MB, 1종류 MB의 경우 MB1, 두 종류 필러를 각각 MB 적용 시 MB2, 두 종류 필러를 혼합하여 MB로 적용 시 MB2*로 구분하여 표시하였다.

분석 및 측정. 나일론 6/탄소필러 복합체의 인장특성은 만능시험기(Qmesys QM100T, Korea)를 이용하여 측정하였다. 인장시험의 경우 1 mm 두께의 dog-bone형태의 압축시편으로 cross head speed 5 mm/min으로 측정하였다. 표면저항은 표면저항 측정기 surface resist meter(Desco, 16-1577-ND, USA)를 이용하여 2-3 g 정도를 이미드 필름위에 올려 가열프레스로 압축한 시편을 4-point probe로 10-15회 정도 측정하였다. 열적특성을 확인하기 위해 differential scanning calorimetry(DSC, TA instrument, Q20, USA)와 thermo gravimetric analysis(TGA, TA instrument사, TGA Q50, USA)를 이용하였다. 결정 구조 확인을 위해 X-ray diffraction(XRD, Rigaku사 MiniFlex600, JP)를 이용하여 CuKα(radiation with λ=0.15406 nm)으로 2θ 10-90°, 5°/min 조건으로 측정하였다. 복합체의 동적유변특성을 측정하기 위해 직경 약 25 mm의 원형판 형태의 압축시편을 동적유변학 측정기기(Anton paar MCR301, Austria)를 이용하여 280 ℃에서 1.3 mm gap 간격의 parallet plate, 주파수 1-100 Hz 범위에서 측정하였고, 변형(strain)은 strain sweep결과 선형 점탄성이 유지되는 2.5%로 고정하여 측정하였다. 주사전자현 미경(Tescan VEGA3, scanning eletron microscope, SEM, Èeská republika)은 인장시험 후 파단시편의 관찰표면을 금박 코팅하여, 가속전압 20 kV으로 관찰하였다. 복합체의 용융지수는 오션과학의 용융지수 측정기(Coad. 1001, Korea)를 이용하여 300 ℃, 2.16 kg 조건에서 측정하였다.

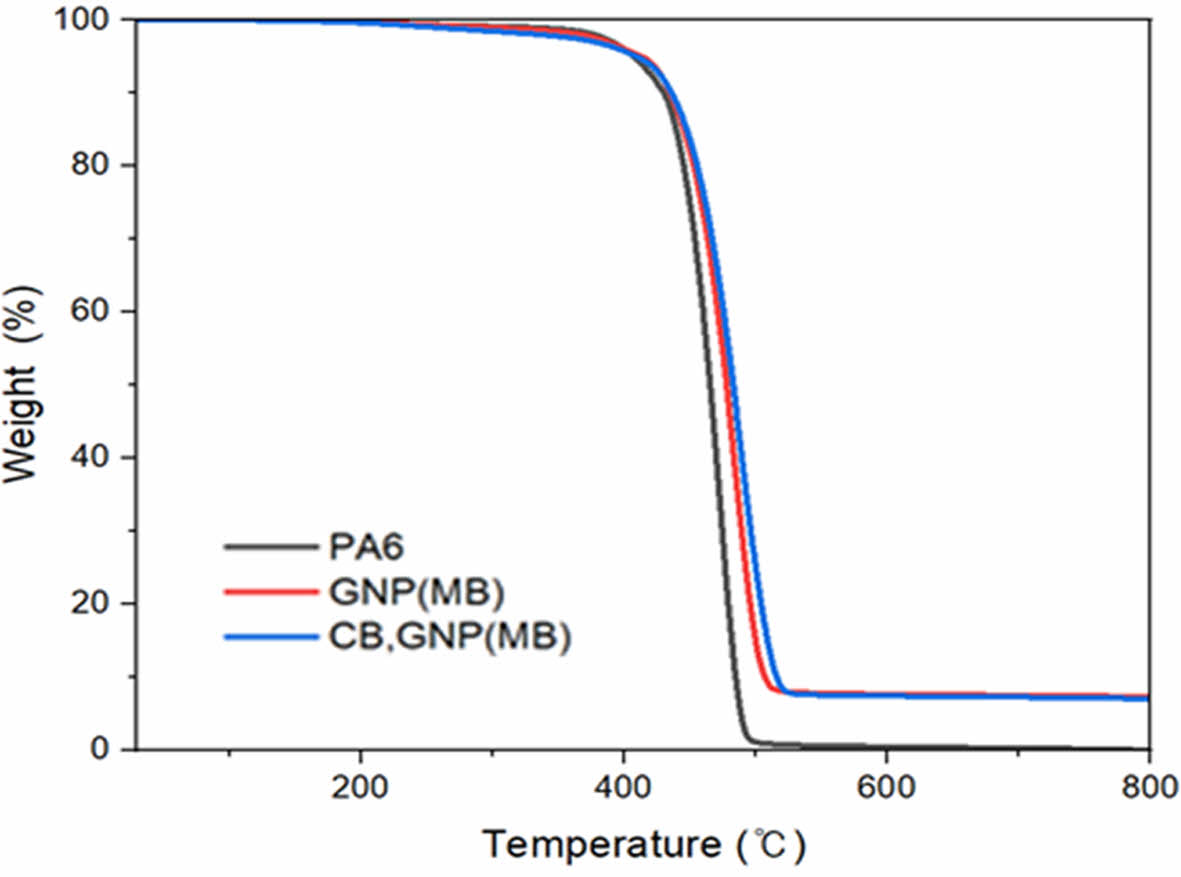

Table 1은 MB가 적용된 나일론 6/탄소필러 복합체의 인장강도 및 표면저항 값을 나타낸 것이다. 표면저항 값이 103-104 W/ □의 범위를 보여주고 있고, 탄소필러 모두가 파우더 또는 MB로 적용된 복합체의 표면저항이 가장 큰 범위의 값을 나타냈으며, GNP가 MB로 적용될 때 표면저항 값이 낮은 값을 나타내는 것으로 확인할 수 있다. 이는 GNP의 경우 전기적 특성이 우수한 탄소계 필러로 MB의 적용에 따른 분산성 개선 효과가 가장 크게 반영되기 때문으로 설명할 수 있다. 다음으로 MB의 적용 여부에 따른 나일론 6/탄소필러 복합체의 인장강도와 탄성률 변화를 Table 1에 나타내었다. 무기물인 탄소 필러가 나일론 6에 첨가됨에 따라 탄성률은 증가하고 인장강도는 소폭 감소하는 경향을 나타내고 있다. GNP를 MB로 적용한 나일론 6/탄소필러 복합체의 인장강도 감소 정도가 가장 적게 나타나는 것으로 확인할 수 있으며, 이는 표면저항 결과와 마찬가지로 MB 적용에 따른 GNP의 분산효과가 가장 크게 나타나는 것으로 확인할 수 있다. 다만, 표면저항 결과와는 다르게 GNP와 CB가 동시에 MB로 적용된 시편 (MB2*)의 경우 인장강도의 감소폭이 크게 나타남을 보여주고 있는데, 이는 MB 적용 시 전단력을 크게 받아 나일론 6이 열화되어 나타난 것으로 유추되고, 300 ℃, 2.16 kg 하중에서 측정한 All PW와 MB2* 적용 복합체의 용융지수가 각각 10과 30 g/10 min을 나타낸 결과로 확인되었다.

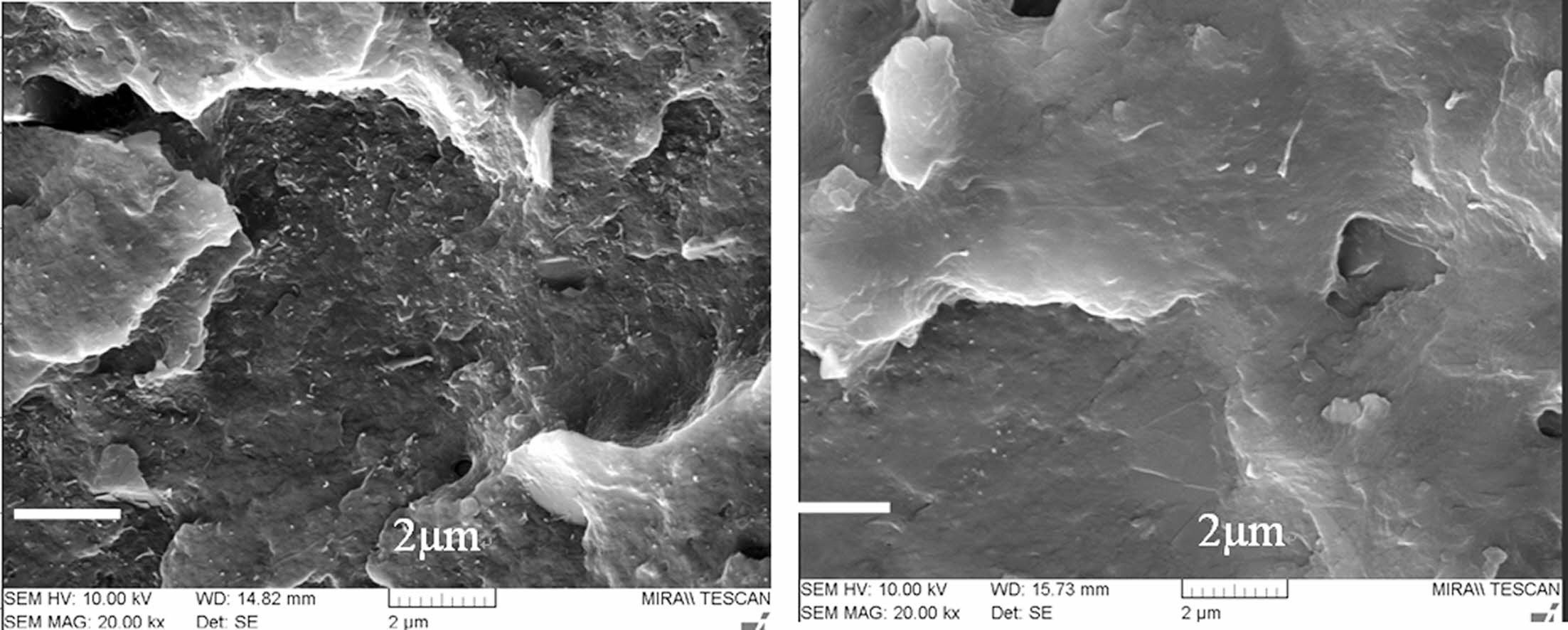

MB 적용에 따른 GNP의 분산성 개선을 고찰하기 위해 인장시험 후 파단면에 대해 SEM 시험을 통해 형태를 분석하여 Figure 1에 나타내었다. SEM 결과에서 GNP의 MB 적용에 따른 분산성 확인이 어려웠다.

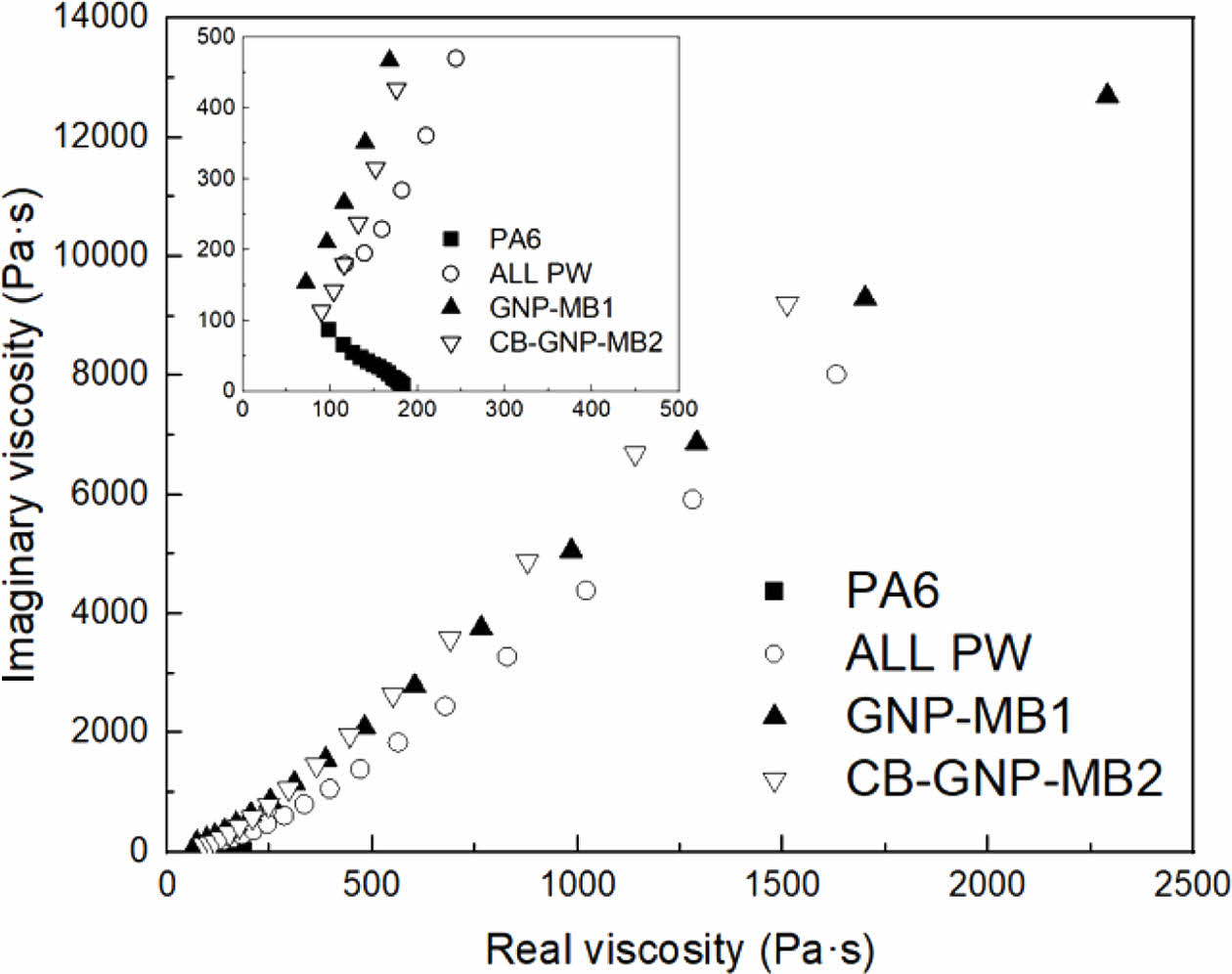

유변학적 특성을 이용하여 고분자 분자구조, 공중합체 또는 유-무기 하이브리드 등의 특성을 확인할 때 실제 점도(real viscosity, η'= G''/frequency)와 가상 점도(imaginary viscosity, η''=G'/frequency)의 도식을 이용한다.17-19 선형 또는 균일상 고분자의 경우 반원 형태에 가까운 그래프를 보이는 반면 분지형, 유-무기 하이브리드, 공중합체 또는 고점도일 때 반경이 크게 나타나는 것이 일반적으로 알려져 있다.17 Figure 2는 나일론 6/탄소필러 복합체의 실제점도와 가상점도 그래프를 나타낸 것이다. 나일론 6의 경우 작은 반원 형태를 크게 벗어나지 않는 반면 탄소필러가 첨가되면 반원의 형태가 깨지면서 점점 커지는 형태를 보이고 있다. 이는 불용의 무기물이 나일론 6 용융체에 첨가되면서 균일상 구조에서 벗어나기 때문으로 해석할 수 있으며, 탄소필러의 분산성이 증가할수록 벗어나는 정도가 증가할 것으로 예측되며, 탄소필러가 모두 파우더(ALL PW)로 적용된 시편 보다 MB로 적용된 시편의 벗어나는 정도가 큰 결과로부터 MB의 경우 분산성이 양호하다는 간접적인 증거로 판단된다.

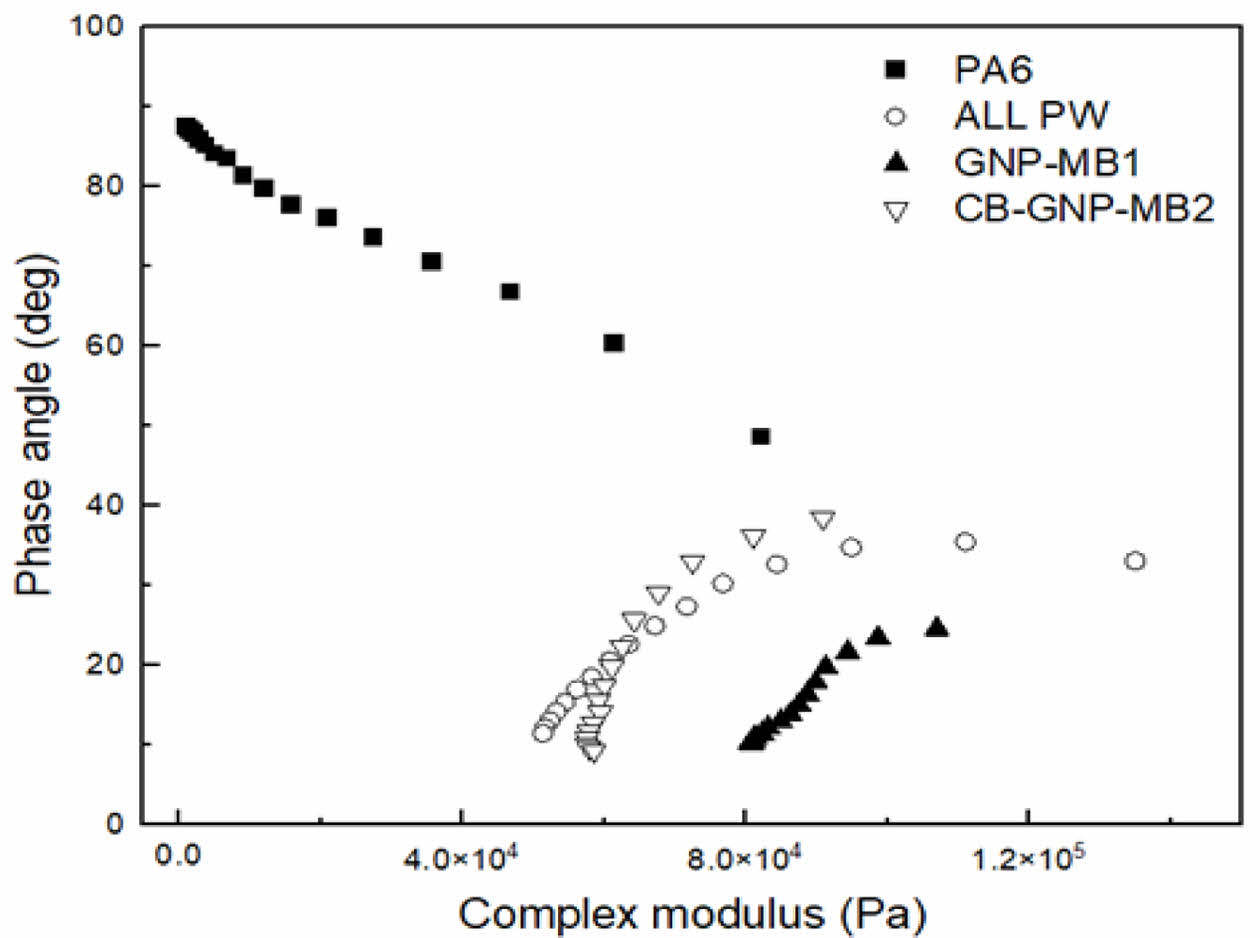

탄소필러의 분산성에 대한 추가적인 고찰을 위해 나일론 6/탄소필러 복합체의 Van Gurp-Palmen 분석을 실시하여 복합 탄성률(complex modulus)과 위상차를 계산하였고, Figure 3에 나타내었다. Van Gurp-Palmen 분석을 이용하면 필러 입자의 분산성과 탄성 특성 사이의 관계를 확인할 수 있다. 완전 점성체의 위상차는 π/2, 완전 탄성체의 위상차는 0으로 위상차가 작을수록 탄성체에 가까운 특성을 갖게 된다. 모두 파우더로 적용한 복합체(ALL PW)보다 GNP가 MB로 적용된 복합체의 위상차가 0에 가까운 값으로 접근하는 것을 볼 수 있고, 이는 나일론 6 매트릭스 내에 탄소필러의 분산이 상대적으로 우수하여 필러의 탄성특성이 반영된 결과로 해석되며, 이는 기존의 분지구조 고분자의 탄성특성 결과와 일치하는 것이다.18

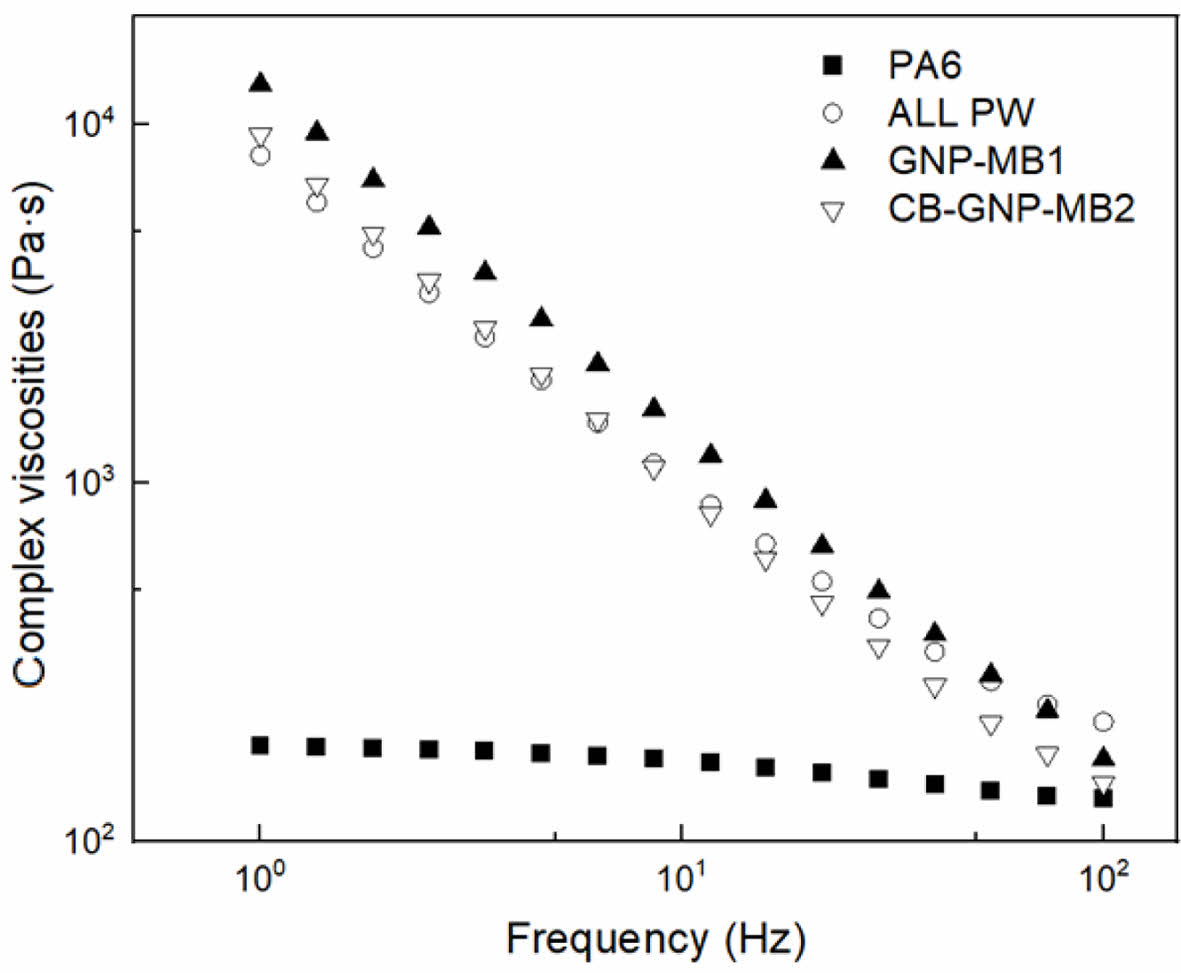

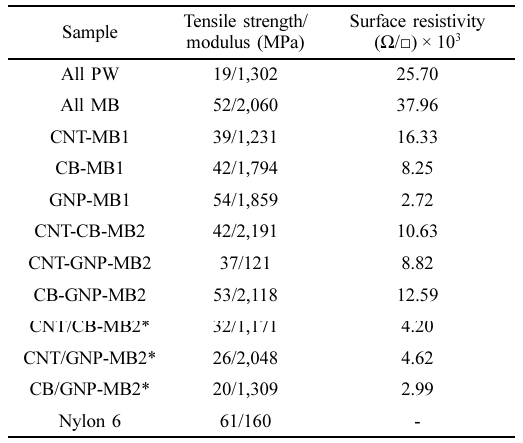

다음은 나일론 6/탄소필러 복합체의 흐름성을 확인하기 위해 동적유변물성 측정기를 이용하여 측정한 복소점도(complex viscosity)를 Figure 4에 나타내었다. 탄소필러의 함량이 증가함에 따라 복소점도가 큰 폭으로 증가함을 알 수 있으며, 무기물의 첨가에 따라 면찰담화(shear thinning) 현상도 같이 증가함을 알 수 있었다. 일반적으로 고분자의 면찰담화 현상은 고분자의 분지 형태 또는 탄성 특성의 무기물 필러 첨가 등에 의해 증가하는 현상을 보이며 이는 실제 사출성형 영역인 고 전단속도에서 용융 점도의 감소를 가져오기 때문에 고분자 성형 시 유리하게 작용한다.18

Table 2는 MB 적용 여부에 따른 1 Hz에서의 복소점도, 면찰담화 정도를 나타내는 지수법칙 계수(n) 등을 나타낸 것이다. Table 2에서 볼 수 있듯이 탄소필러가 첨가되면 낮은 주파수에서 복수점도가 큰 폭으로 증가하지만 면찰담화(shear thinning effect)가 증가하여 고 주파수 영역에서의 복소점도 증가폭은 상대적으로 적게 나타나 사출성형 시 가공 조건에는 큰 변화가 없을 것으로 판단된다. 면찰담화 정도를 나타내는 지수법칙 계수 값이 ALL PW보다 MB가 적용된 경우 낮은 값을 보여주고 있으며, 이는 탄소필러의 분산이 개선되어 탄성특성이 충분히 반영된 결과로 해석된다.

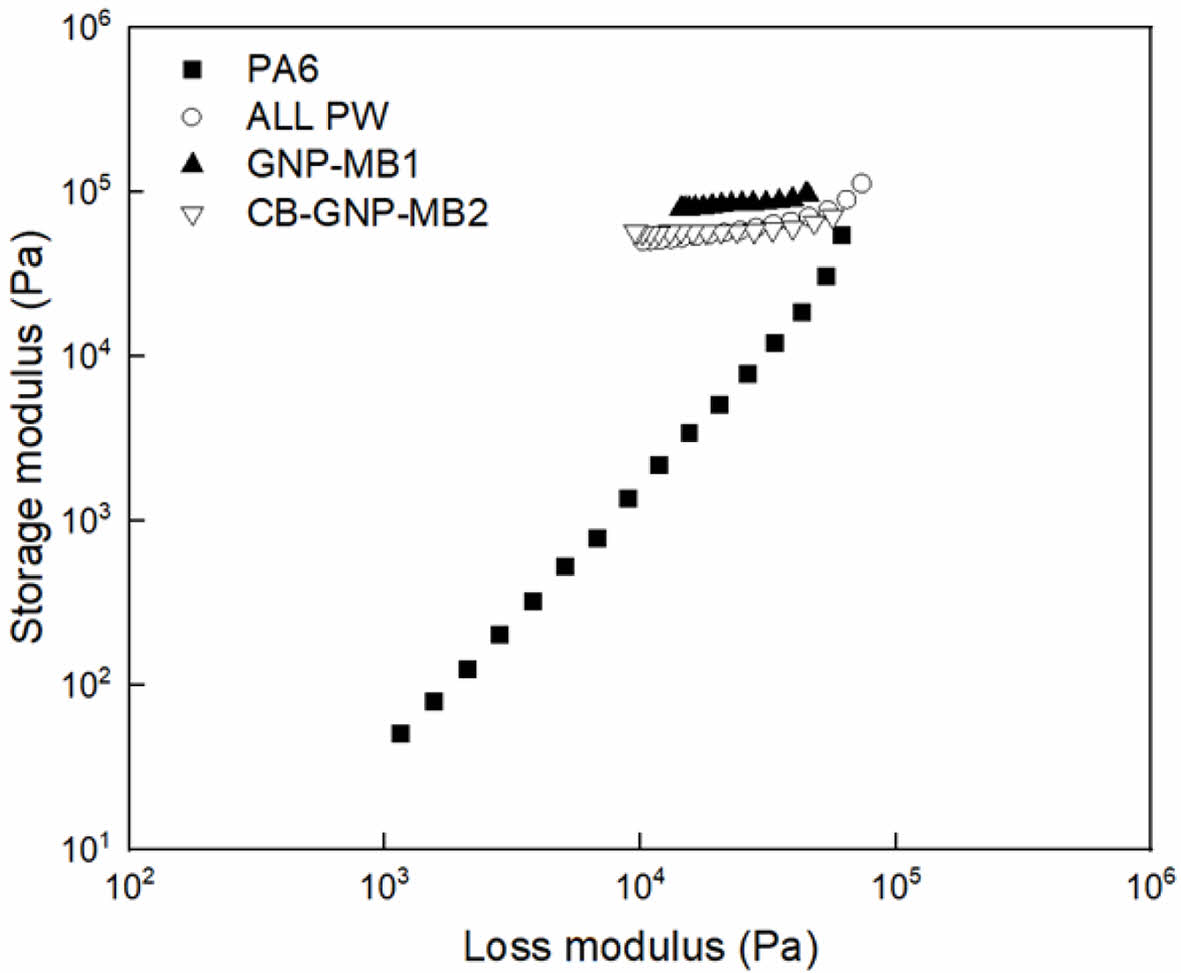

복소점도의 증가는 무기물의 첨가에 따른 탄성 특성의 증가에 의해 유추된 것으로 판단되어 앞에서 언급한 탄성 특성에 대한 추가적인 분석을 위해 저장탄성률(storage modulus, G')과 손실탄성률(loss modulus, G'')을 도식화하여 Figure 5에 나타내었다. G''-G' plot에서 선형 균일상의 경우 기울기가 2에 근접하는 것으로 알려져 있으며, 나일론 6이 이에 해당되는 값을 보여주고 있다. 탄소 필러의 함량이 고함향으로 갈수록 기울기 감소 폭이 커지는 것으로 기존 연구 결과에서 확인되었고,19 본 연구도 유사한 결과를 나타내었다. 나일론 6/탄소필러 복합체에서 모두 파우더(ALL PW)보다는 GNP가 MB로 적용된 시편의 기울기 감소가 더 크게 나타났으며 이는 분산성에 대한 추가적인 간접 증거로 설명할 수 있다.

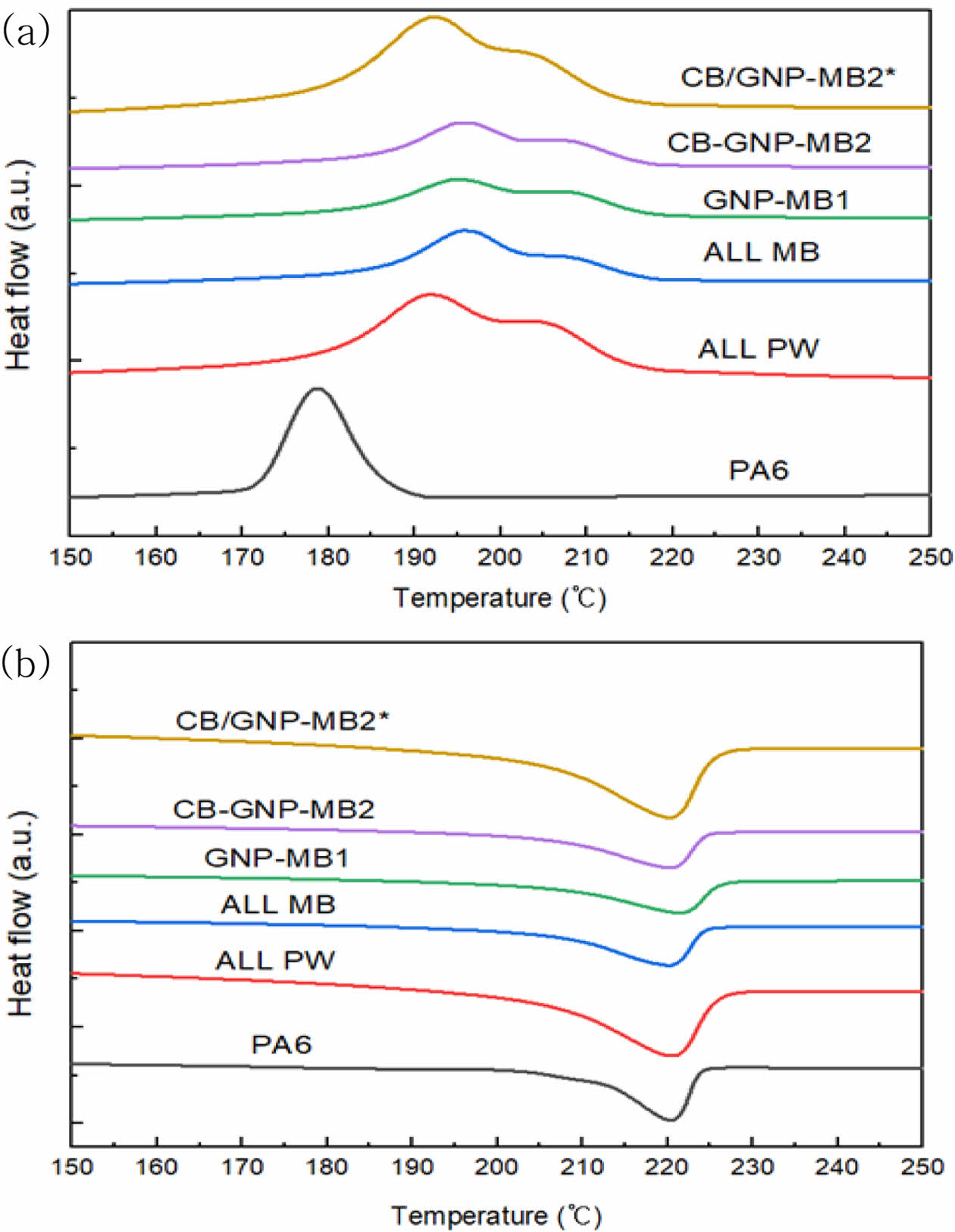

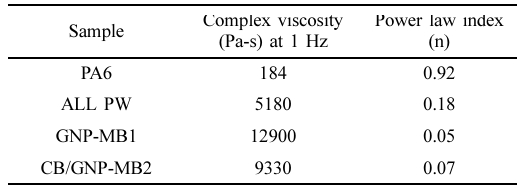

나일론 6/탄소필러 복합체의 열적 특성을 고찰하기 위해 DSC 측정 결과를 Figure 6에 나타내었다. 분자구조와 분자량에 영향받는 용융온도(Tm)의 경우 탄소필러가 첨가되어도 큰 변화는 없지만 결정화 온도(Crystallization temperature, Tc)는 나일론 6의 경우 180 ℃ 부근에서 관찰되었고, 탄소필러가 첨가된 복합체는 190-210 ℃의 넓은 범위에서 존재하며 2개로 분리되어 나타남을 알 수 있다. Table 3에 융점, 결정화온도 및 엔탈피 등을 나타내었다. 복합체의 결정화 온도가 증가하는 것은 무기 소재인 탄소필러가 투입되면서 불균일 핵제(nucleating agent)로 작용하여 핵 생성을 일으키며 결정을 가속화시킨 것으로 판단된다.19 이와 같은 결정화온도에 대한 변화는 고분자가공 시 냉각 조건 설정에 중요하기 때문에 결정화 거동에 대한 추가적인 분석이 필요하다.

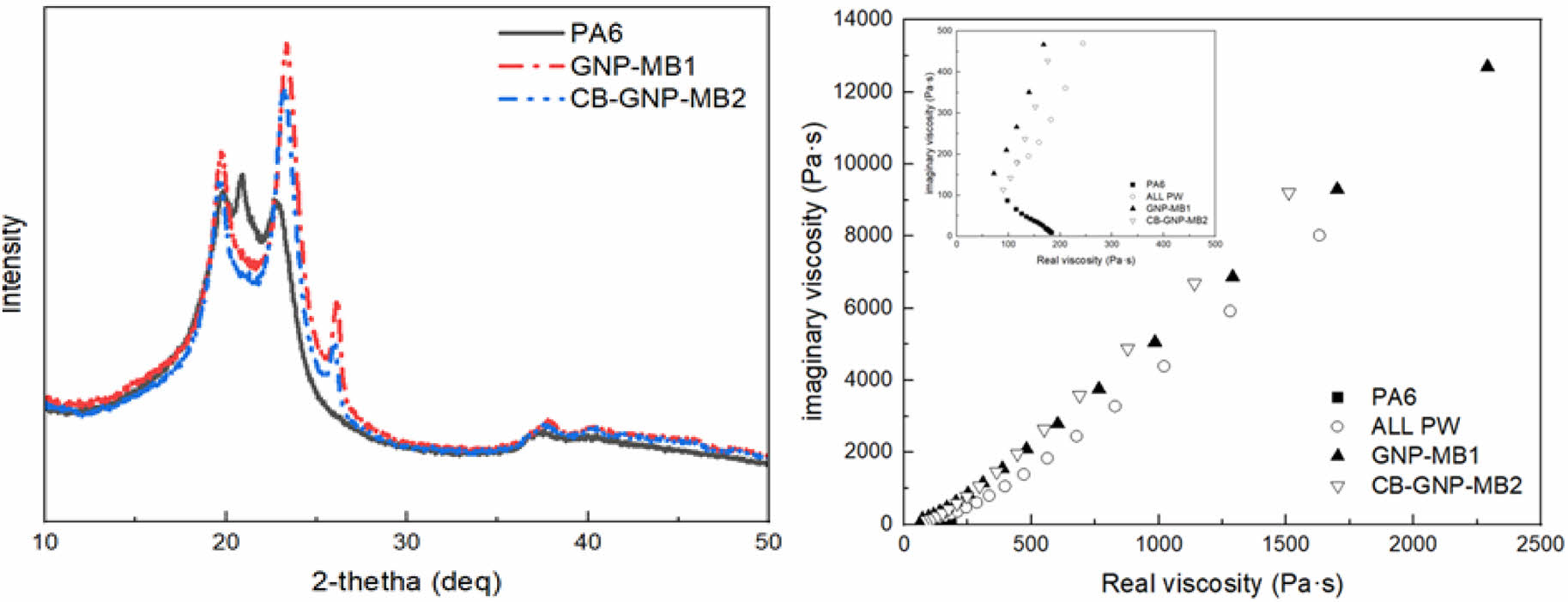

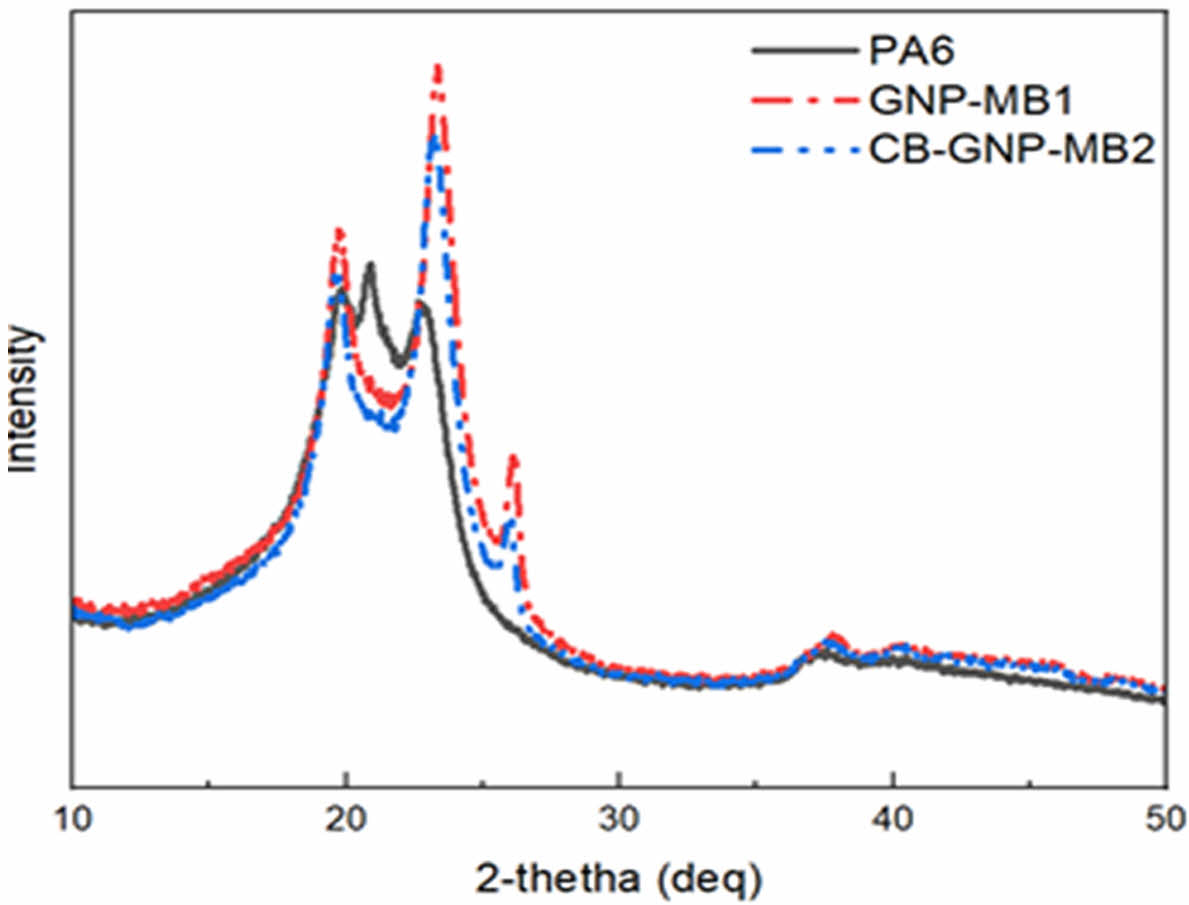

탄소필러의 첨가에 따른 나일론 6/탄소필러 복합체의 결정 형태를 확인하기 위해 XRD를 측정하였고, Figure 7에 나타냈었다. 나일론 6의 결정은 아미드기 간 수소결합에 의해 지배적이며 역평형하게 배열되는 α형 결정과 평행하게 배열되는 γ 형 결정이 있다. γ 형 결정은 아미드기 평면과 메틸렌기의 지그재그(zigzag)면과 동일한 평면이 되고 분자쇄는 α형 결정보다 조금 줄어들게 된다. α형과 γ 형 결정의 존재율은 밀도에 따라 달라지며, X-선 회절의 경우 a형 결정은 2θ = 24° 및 20°에서 나타나며, γ 형 결정은 2θ = 21°의 회절피크를 나타낸다고 보고되어 있다.20 나일론 6의 경우 γ 형 결정을 보이고 있지만, 복합체에서는 γ 형 결정 피크가 사라지는 것을 알 수 있다. 일반적으로 α형 보다 안정성이 낮은 α 형의 경우 열이력에 영향을 많이 받으며 순수한 나일론 6에서도 열이력에 따라 피크를 보일 때도 있다. 이와 같이 구조적으로 불안정한 α 형 결정이 불균일 핵제로 작용하는 탄소필러에 의해 안정한 α형 구조로 변하기 때문으로 해석된다.21

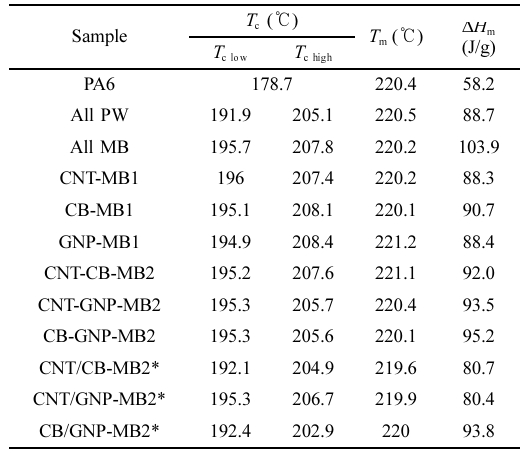

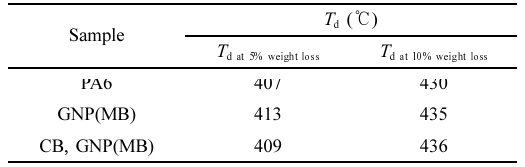

Figure 8는 나일론 6과 GNP가 MB로 적용된 2종의 복합체(GNP-MB1과 CB-GNP-MB2)의 TGA 곡선을 나타낸 것이다. 나일론 6과 복합체의 분해거동에는 큰 차이가 없는 것으로 확인되었으며, 열분해온도를 Table 4에 요약하였다. 두 복합체 모두 투입된 탄소필러 함량인 10 phr 수준의 무기물을 보여주고 있어 탄소필러가 적절히 투입된 것을 확인할 수 있었다.

|

Figure 1 SEM images for the composite with (left) or without (right) GNP MB. |

|

Figure 2 Real-imaginary viscosity plot for nylon 6/carbon filler composites. |

|

Figure 3 Van Gurp-Palmen plot for nylon 6/carbon filler composites. |

|

Figure 4 Complex viscosities of nylon 6/carbon filler composites as a function of frequency. |

|

Figure 5 G''-G' plot for nylon 6/carbon filler composites. |

|

Figure 6 (a) DSC cooling; (b) heating curves of nylon 6/carbon filler composites. |

|

Figure 7 X-ray diffraction of nylon 6 and nylon 6/EG composites |

|

Figure 8 TGA thermograms of nylon 6/carbon filler composites. |

|

Table 1 Tensile Strength, Modulus, and Surface Resistivity of Nylon 6/Carbon Filler Composites |

|

Table 2 Complex Viscosity and Power Law Index of Nylon 6/ Carbon Filler Composites |

|

Table 3 Crystalline Temperature (Tc), Melting Temperature (Tm) and Enthalpy of Nylon 6/Carbon Filler Composites |

파우치 필름에 적용되는 나일론 6에 대전방지 특성을 부여하기 위해 GNP를 포함한 탄소필러 복합체를 MB를 이용하여 제조하였고, 표면저항과 인장특성 측면에서 GNP 또는 CB-GNP가 MB로 적용될 때 가장 우수한 특성을 나타내었다. SEM을 이용한 GNP 등 탄소필러의 분산성 확인이 어려워 유변학적 특성을 이용하여 필러 분산성을 확인하였다. 나일론 6/탄소필러 복합체의 실수부 점도, 위상각, 면찰담화 특성 등을 검토한 결과 ALL PW와 비교할 때 GNP를 MB로 적용한 경우 탄소필러의 분산이 증가하는 것을 간접적으로 확인할 수 있었다. 면찰담화 현상의 증가는 고분자 가공 영역인 고 전단속도에서의 용융점도를 감소시키는 효과가 있기 때문에 성형 시 유리한 것으로 알려져 있다. 고분자 소재의 결정화 거동은 고분자 성형의 가소화 과정, 금형조건 등에 영향을 줄 수 있기 때문에 이에 대한 고찰이 필요하다. 나일론 6 대비 나일론 6/탄소필러 복합체의 결정화온도는 큰 폭으로 상승하였으며, 2개의 결정화 피크를 보여주었다. XRD 측정결과 나일론 6의 경우 α형과 γ 형 결정 구조가 동시에 나타나는 것과 달리 나일론 6/탄소필러 복합체에서는 탄소필러가 불균일 핵제로 작용하여 α 결정이 지배적으로 관찰되는 것으로 확인되었다.

- 1. Günter, F. J.; Wassiliadis, N. State of the Art of Lithium-Ion Pouch Cells in Automotive Applications: Cell Teardown and Characterization. J. Electrochem. Soc. 2022, 169, 030515.

-

- 2. An, S. J.; Li, J.; Daniel, C.; Mohanty, D.; Nagpure, S.; Wood, D. L. The State of Understanding of the Lithium-Ion-Battery Graphite Solid Electrolyte Interphase (sei) and its Relationship to Formation Cycling. Carbon 2016, 105, 52-76.

-

- 3. Zhang, X.; Chang, X.; Shen, Y.; Xiang, Y. Electrochemical-Electrical Tthermal Modeling of a Pouch-Type Lithium Ion Battery: An Application to Optimize Temperature Distribution. J. Energy Storage 2017, 11, 249-257.

-

- 4. Kang, K.-Y.; Lee, Y.-G.; Shin, D. O.; Kim, J.-C.; Kim, K. M. Performance Improvements of Pouch-Type Flexible Thin-Film Lithium-Ion Batteries by Modifying Sequential Screen-Printing Process, Electrochimica Acta 2014, 138, 294-301.

-

- 5. Zhang, L.; Liu, L. Hierarchically Hydrogen-Bonded Graphene/Polymer Interfaces with Drastically Enhanced Interfacial Thermal Conductance, Nanoscale 2019, 11, 3656-3664.

-

- 6. Kim, J. S.; Kim, Y. S.; Kim, Y. C. Effect of Carbon Fiber Orientation on the Physical Properties and Crystallization Behavior of Nylon 66/Carbon Filler Composites, Polym. Korea 2019, 43, 547-552.

-

- 7. Kotal, M.; Bhowmick, A. K. Polymer Nanocomposites from Modified Clays: Recent Advances and Challenges. Prog. Polym. Sci. 2015, 51, 127-187.

-

- 8. Yang, B.; Shi, Y.; Miao, J. B.; Xia, R., Su, L. F.; Qian, J. S.; Chen, P.; Zhang, Q. L.; Liu, J. W. Evaluation of Rheological and Thermal Properties of Polyvinylidene Fluoride (PVDF)/Graphene Nanoplatelets (GNP) Composites, Polym. Test. 2018, 67, 122-135.

-

- 9. Watt, E.; Abdelwahab, M. A.; Snowdon, M. R.; Mohanty, A. K.; Khalil, H.; Misra, M. Hybrid Biocomposites from Polypropylene, Sustainable Biocarbon and Graphene Nanoplatelets,”Sci. Rep. 2020,10, 1-13.

-

- 10. Alam, F.; Choosri, M.; Gupta, T. K.; Varadarajan, K. M.; Choia, D.; Kumar, S. Electrical, Mechanical and Thermal Properties of Graphene Nanoplatelets Reinforced UHMWPE Nanocomposites, Mater. Sci. Eng. B 2019, 241, 82-91.

-

- 11. Park, S.-Y.; Hwang, J.-Y.; Park, Y. S.; Kang, S. B. A Review of Graphene Nanoplatelets in Nanocomposites: Dispersion, Compo. Res. 2020, 33, 321-328.

-

- 12. Kim, J.; Cha, J.; Hoon, G.; Yoo, S. C.; Ryu, S.; Hong, S. H. Polymer Nanocomposites: Fabrication of Graphene Nanoplatelet/Epoxy Nanocomposites for Lightweight and High-Strength Structural Applications, Part. Part. Syst. Char. 2018, 35, 1700412.

-

- 13. Prolongo, S. G.; Moriche, R.; Jiménez-Suárez, A.; Sánchez, M.; Ureña, A. Advantages and Disadvantages of the Addition of Graphene Nanoplatelets to Epoxy Resins, Euro. Polym. J. 2014, 61, 206-214.

-

- 14. Sun, S.; Guo, L.; Chang, X.; Liu, Y.; Niu, S.; Lei Y.; Liu, T.; Hu, X. A Wearable Strain Sensor Based on the ZnO/graphene Nanoplatelets Nanocomposite with large Linear Working Range, J. Mater. Sci. 2019, 54, 7048-7061.

-

- 15. Xiang, J.; Drzal, L. T. Templated Growth of Polyaniline on Exfoliated Graphene Nanoplatelets (GNP) and Its Thermoelec-A Review of Graphene Nanoplatelets in Nanocomposites: Dispersion 327 tric Properties, Polymer 2012, 53, 4202-4210.

-

- 16. Maiti, S.; Shrivastava, N. K.; Suin, S.; Khatua, B. Polystyrene/MWCNT/Graphite Nanoplate Nanocomposites: Efficient Electromagnetic Interference Shielding Material through Graphite Nanoplate-MWCNT-Graphite Nanoplate Networking, ACS Appl. Mater. Inter. 2013, 5, 4712-4724.

-

- 17. Su, F. H.; Huang, H. X. Influence of Polyfunctional Monomer on Melt Strength and Rheology of Long-Chain Branched Polypropylene by Reactive Extrusion. J. Appl. Polym. Sci. 2010, 116, 2557-2565.

-

- 18. Tian, J.; Yu, W.; Zhou, C. The Preparation and Rheology Characterization of Long Chain Branching Polypropylene. Polymer 2006, 47, 7962-7969.

-

- 19. Mayoral, B.; Harkin-Jones, E.; Khanam, P. N.; AlMaadeed, M. A.; Ouederni, M.; Hamilton, A. R.; Sun, D. Melt Processing and Characterization of Polyamide 6/Graphene Nanoplatelet Composites. Rsc. Adv. 2015, 5, 52395-52409.

-

- 20. Mahmud, M. B.; Anstey, A.; Shaayegan, V.; Lee, P. C.; Park, C. B. Enhancing the Mechanical Performance of PA6 Based Composites by Altering their Crystallization and Rheological Behavior via in-situGenerated PPS Nanofibrils, Composites Part B. 2020, 195, 108067.

-

- 21. Liu, D.; Zheng, Q.; Lu, S.; Li, C.; Lu, P.; Yu, J. A New Method to Prepare Low Melting Point Polyamide-6 and Study Crystallization Behavior of Polyamide-6/calcium Chloride Complex by Rheological Method, J. Appl. Polym. Sci. 2015, 132. 850-854.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(3): 305-311

Published online May 25, 2024

- 10.7317/pk.2024.48.3.305

- Received on Dec 12, 2023

- Revised on Feb 6, 2024

- Accepted on Feb 14, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonan 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.