- Temperature-responsive Hydroxypropyl Cellulose Hydrogels: Influence of Various Crosslinking Agents

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 온도감응성 히드록시프로필 셀룰로오스 수화젤: 다양한 가교제에 따른 특성

중앙대학교 공과대학 화학신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In the crosslinking of hydroxypropyl cellulose (HPC), a temperature-sensitive hydrogel, there have been limited comparative studies on the effects of different crosslinking agents. This study aims to explore how the characteristics of HPC change when crosslinked with various agents. Film surface structure, swelling ratio, modulus, and diffusion coefficient are influenced by the type of crosslinking agent used. These changes are attributed to variations in the number of chain branches, chain length, and the crosslinking strength of the agents. Furthermore, in the blend films of HPC and hydroxypropyl methylcellulose (HPMC), increases in the modulus and the diffusion coefficient were observed. This understanding of HPC hydrogel properties when employing different crosslinking agents holds promise for broadening HPC's applications across various fields.

온도감응성 하이드로젤인 히드록시프로필 셀룰로오스(hydroxypropyl cellulose, HPC)의 가교에서 가교제의 종류에 따른 비교 연구가 보고된 바가 드물다. 본 연구에서는 다양한 가교제를 이용해 HPC를 가교했을 때 변화하는 특성을 조사하였다. 가교제의 종류에 따라 필름 표면 구조 변화, 팽윤비, 모듈러스, 확산 계수 등등이 변화하게 됨을 확인하였고 이는 가교제의 사슬 가지의 개수, 사슬 길이, 가교 결합 강도에 따라서 변화하는 것으로 판단된다. 또한 HPC와 hydroxypropyl methyl cellulose(HPMC)를 함께 사용해 필름을 제조하여, 증가한 모듈러스와 높은 확산계수를 확인할 수 있었다. 다양한 가교제를 사용한 HPC 필름의 여러 특성에 대한 이해는 HPC의 다양한 응용분야에서의 활용성을 높일 수 있을 것으로 예상된다.

Hydroxypropyl cellulose was processed into temperature-responsive hydrogels by using various crosslinking agents. This strategy made it possible to change the swelling ratio and Young¡¯s modulus of hydrogels in an order of magnitude range.

Keywords: hydroxypropyl cellulose, thermo-sensitive hydrogel, thermo-responsive hydrogel, hydrogel crosslinking, degradable polymer.

본 연구는 과학기술정보통신부와 한국산업기술진흥협회의 기업부설연구소 R&D 역량강화 지원사업(KOITA-RND3-2-2022-04)과 2022년도 중앙대학교 CAU GRS 지원에 의한 것임.

저자들은 이해상충이 없음을 선언합니다.

팽윤성 폴리머 네트워크는 최근 수십 년 동안 광범위하게 연구되어 왔으며, 특히 온도감응성 등 스마트 재료의 특성에 대한 많은 개발이 이루어져 왔다.1 이러한 다양한 특성때문에 하이드로젤(물리적, 화학적 또는 중합을 통해 가교된 친수성 고분자 사슬로 구성된 3D 네트워크 구조)은 조직공학,2 약물 전달,3 식품 응용,4 화장품5 등의 다양한 분야에서 그 활용 영역을 넓혀오고 있다.

하이드로젤 원료 중 셀룰로오스는 자연에서 가장 풍부한 재료 중 하나로서 생체 적합성, 무독성, 생분해성 및 재활용성이 우수하다.6 셀룰로오스의 분자 구조에서 1,4-glycosidic bonds는 β-D-glucopyranosyl groups을 연결하여 셀룰로오스 분자 사슬을 형성한다.7 규칙적인 분자 사슬 구조와 많은 수의 수산기로 인해 우수한 기계적 성능 및 우수한 내화학성 같은 물리화학적 성능을 부여하는 많은 분자 사이 및 분자 내 수소 결합 상호 작용이 존재한다.8 그러나 일반적인 유기 용매(알코올, 클로로포름, 테트라히드로퓨란 등)에 대한 천연 셀룰로오스의 낮은 용해도로 인해, 셀룰로오스의 가공은 까다롭다.9 이러한 어려움으로 인해 많은 응용분야에서 천연 셀룰로오스 대신 셀룰로오스 유도체를 사용한다.

히드록시프로필 셀룰로오스(hydroxypropyl cellulos, HPC)는 중요한 셀룰로오스 유도체로, 코팅 및 식품 응용 분야에서 산업적으로 사용하고 있어 저렴하게 구할 수 있다.10 천연 셀룰로오스보다 일반적인 유기용매에 더 높은 용해도를 나타낸다. 이러한 특성으로 인해 HPC를 이용한 추가적인 변형은 기술적으로 쉽다.11 HPC는 열 반응성 특성을 가지고 있으며, lower critical solution temperature(LCST)보다 온도가 높아지면 곁가지 사슬이 random coil에서 collapsed globular state로 전환되면서 상분리를 일으키게 된다.12,13 HPC의 LCST는 일반적으로 45 ℃이며, 가교 결합을 통해 생성된 HPC 하이드로젤은 일반적으로 LCST 이하의 온도에서는 물을 팽윤하며, 이상의 온도에서는 물을 방출하게된다. 하이드로젤에 의한 수분 흡수는 작용기, 물의 상태, 하이드로젤의 가교 네트워크 밀도에 따라 달라진다.14,15

가교제는 일반적으로 분자를 상호 연결하여 형태를 고정시키고, 하이드로젤의 특성을 개선할 수 있는 물질이다. 고분자 사슬에 가교제를 사용해 3D 구조를 형성하면 형태가 유지되며 기계적 특성이 높아져 안정성이 향상되고 고분자 탄성, 점도 및 고분자 불용성과 같은 물리적 특성에 영향을 미치게 된다.16,17 동일한 고분자 하이드로젤이더라도 재료, 조건 및 용도에 따라 다양한 가교제를 이용해 화학적 또는 물리적으로 중합해 사용하게 된다.18 따라서 한 가지 하이드로젤에 대해서도 다양한 가교제에 대한 특성조사가 필요하다. HPC의 가교에서 가교제의 종류에 따른 비교 연구가 보고된 바 없는 것으로 파악된다.

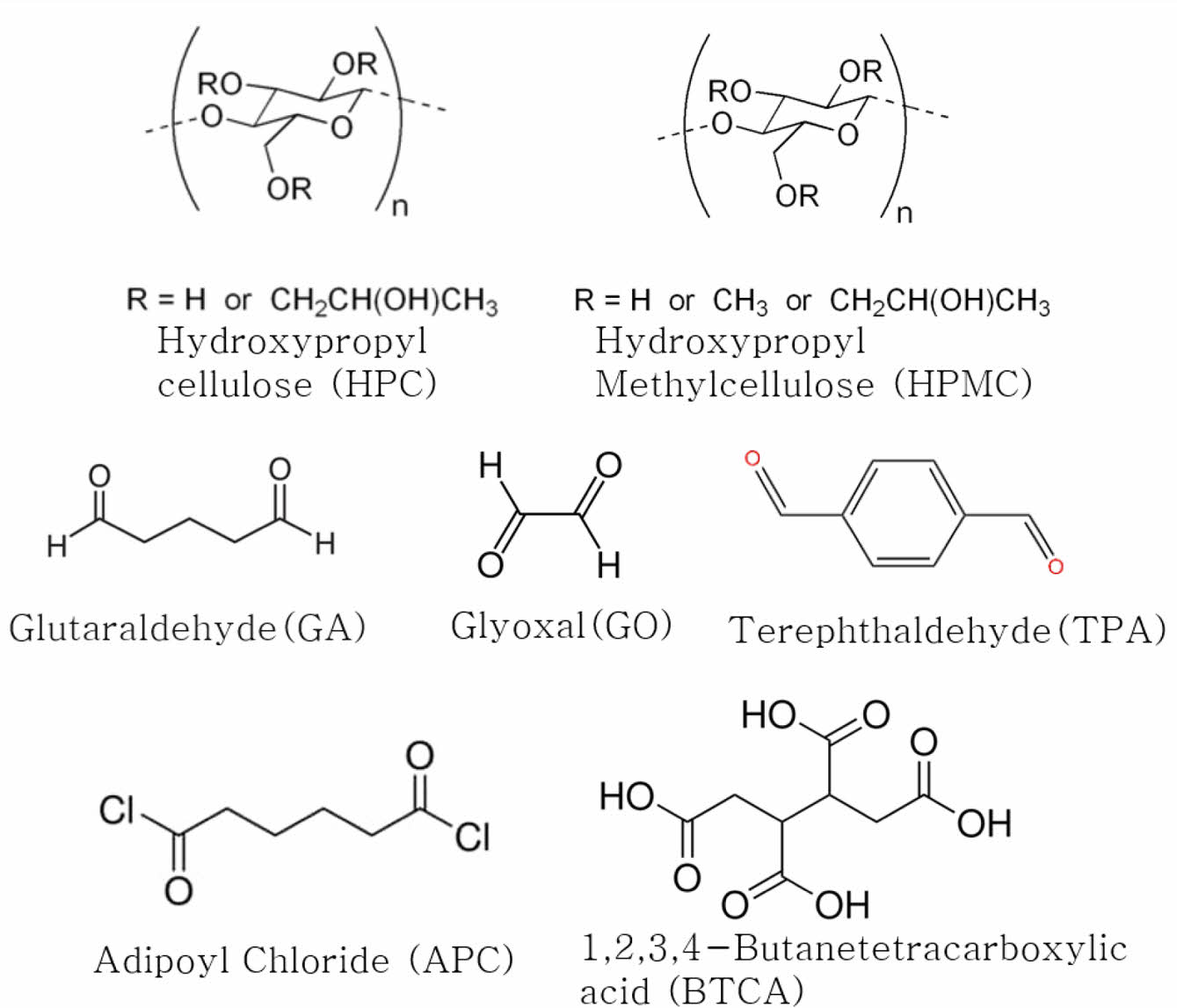

본 연구에서는 간단한 방식의 고체 HPC 하이드로젤 필름 제조 방법으로 다양한 가교제에 대한 특성 변화를 조사했다. HPC에 glutaraldehyde(GA), glyoxal(GO), terephthalaldehyde (TPA), adipoyl chloride(APC), 1,2,3,4-butanetetracarboxylic acid(BTCA)를 함께 섞어 고체필름을 제조하였다(Figure 1). 또한 HPC와 hydroxypropyl methyl cellulose(HPMC)를 함께 섞어 고체 필름을 제조하였다. 제조된 HPC 필름은 HPMC의 유무 및 가교제에 따라 팽윤비, 모듈러스, 확산계수에서 차이를 보여주었다. 다양한 가교제를 사용한 HPC 필름들의 특성 비교는 HPC의 상업적 이용에 필수적인 지식을 제공할 수 있다.

|

Figure 1 Structure of hydroxypropyl cellulose (HPC), hydroxypropyl methylcellulose (HPMC), glutaraldehyde (GA), glyoxal (GO), terephthaldehyde (TPA), adipoyl chloride (APC) and 1,2,3,4-butanetetracarboxylic acid (BTCA). |

시약. Hydroxypropyl cellulose(HPC, average Mw 80000 g/mol, average Mn 10000 g/mol, powder, 20 mesh particle size, 99%), sodium hypophosphite monohydrate(SHM, >99%)는 Sigma-Aldrich(세인트루이스, 미국)에서 구입하였다. Hydroxypropyl methylcellulose(HPMC, 28-30% methoxyl, 7-12% hydroxypropyl)는 Thermo Scientific(월섬, 미국)에서 구입하였다. Glutaraldehyde (GA, 50% in water), glyoxal(GO, 39% in water), terephthalaldehyde (TPA), adipoyl chloride(APC)는 Tokyo Chemical Industry(도쿄, 일본)에서 구입하였다. 1,2,3,4-Butanetetracarboxylic acid (BTCA, >98%)는 Alfa Aesar(튜크스베리, 미국)에서 구입하였다. Hydrochloric acid solution(HCl, 2M)은 Samchun(서울특별시, 대한민국)에서 구입하였다. Ethanol(EtOH, >99%), tetrahydrofuran(THF, >99%), 증류수는 Daejung(대전광역시, 대한민국)에서 구입하였다. 모든 물질은 정제 없이 사용하였다.

가교된 필름 제조. GA, GO, TPA를 사용하여 가교된 하이드로젤 HPC(GA), HPC(GO), HPC(TPA)는 다음과 같이 제조하였다. 우선,EtOH 29 g에 HPC 4 g을 녹여준다. 만든 HPC 용액마다 0.001 mol의 GA, 0.001 mol의 GO, 0.003 mol의 TPA를 각각 첨가해 용액을 만든다. 2 M HCl을 1 g 넣어준 후 24시간 동안 교반해 용액을 제조한다. 실리콘 몰드(2× 2×0.2 cm3)를 유리판(10×10×0.5 cm3)에 붙인다. 제조한 용액을 각 1 g씩 실리콘 몰드에 캐스팅해준다. 유리판의 수평을 맞춰주고, 용액을 상온에서 24시간 동안 건조시킨다. 건조 후 얻은 필름을 80 ℃ 오븐에 넣어 1시간 동안 가교 반응을 진행시킨다.

APC로 가교된 HPC(APC) 제조는THF 29 g에 HPC 4 g을 녹여 12% HPC를 제작한다. APC를 HPC 용액에 0.003 mol 녹인 후 영하 20 ℃에서 24시간동안 150 rpm으로 교반한다. 이후 동일한 몰드를 사용하여 필름을 만들고 상온 건조한다.

BTCA로 가교된 HPC(BTCA) 제조는증류수 29 g에 HPC를 3 g을 녹인다. BTCA를 0.6 g을 녹인다. SHM을 0.18 g 녹여준 후 상온에서 24시간동안 300 rpm으로 교반한다. 동일한 몰드에 캐스팅한 후 80 ℃ 오븐에서 건조시킨다. 건조 후 얻은 필름을 160 ℃ 오븐에 1시간 넣어 가교 반응을 진행시킨다.

두 셀룰로오스 물질을 블렌딩한 하이드로젤 HPC/HPMC(GA)의 제조는 우선에탄올 29 g에 HPC 2.8 g, HPMC 1.2 g을 녹인다. HPC/HPMC 용액에 GA 0.001 mol을 녹여준다. 2 M HCl을 용액에 1 g 넣어준 후 상온에서 24시간동안 150 rpm으로 교반한다. 이후 동일한 몰드를 사용하여 필름을 만들고 상온 건조한다. 건조 후 얻은 필름을 80 ℃ 오븐에 넣어 1시간 동안 가교 반응을 진행시킨다.

가교된 모든 필름은 상온, 3 L의 증류수에서 24시간동안 미반응물을 제거하였다. 30분, 1시간, 2시간, 6시간, 12시간 간격으로 증류수를 새롭게 교체하였다.

분석. 주사 전자 현미경(SEM, S-3400n, Hitachi, 일본) 분석을 위해 각 필름들을 액체질소에 1시간 동안 넣은 후 동결 상태에서 동결건조기를 이용해 18시간 동안 동결 건조를 진행하였다. 필름들의 팽창된 단면을 관찰하기 위해 4 ℃ 증류수에 12시간 넣은 후 동결건조를 진행하였고, 필름들의 수축된 단면을 관찰하기 위해 60 ℃ 증류수에 12시간 넣은 후 동결건조를 진행하였다. 건조된 샘플은 10 nm/min 속도로 120 초간 백금 코팅되었으며, 10 kV 조건 하에서 조사되었다.

물성 분석을 위해 universal testing machine(UTM, 3344Q9465, Instron, 미국)을 사용하였다. 가교된 하이드로젤 샘플을 10-60 ℃ 증류수에 넣어준 뒤 12시간이 지난 후 2×6 mm2 사이즈로 잘라낸 후 다시 동일한 온도의 증류수에 3시간 넣어준다. 잘라낸 샘플을 증류수에서 꺼낸 후 과량의 물을 제거한 후 즉시 인장 측정(load cell: 1 kN, load speed: 4 mm/min)을 진행하였다.

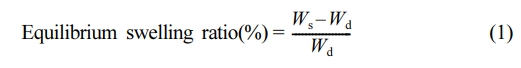

평형팽윤비(equilibrium swelling ratio, ESR)는 식 (1)을 이용해 계산하였다.

여기서, Ws는 팽윤 상태의 하이드로젤 필름의 무게이고, Wd는 건조 상태의 하이드로젤 필름 무게이다. 각 필름들의 건조상태 무게를 측정한 후, 10-60 ℃ 증류수에 순차적으로 옮겨가면서 8 시간씩 넣어준 후 무게를 측정하였다.

정규화된 팽윤비(normalized swelling ratio)는 식 (2)를 이용해 계산하였다.

여기서 WT는 온도 T에서의 하이드로젤 필름의 무게이고, W60은 60 ℃ 증류수에서 12시간이 지난 후의 하이드로젤 필름의 무게이다. W4는 4 ℃ 증류수에서 12시간이 지난 후의 하이드로젤 필름의 무게이다. 필름들을 60 ℃ 증류수에 12시간 샘플을 넣어준 뒤, 4 ℃ 증류수에 샘플을 옮겨준 후 일정시간마다 무게를 측정하였고, 4 ℃ 증류수에 12시간 샘플을 넣어준 뒤, 60 ℃ 증류수에 샘플을 옮겨준 후 일정 시간마다 무게를 측정하였다.

확산 계수(diffusion coefficient)는 삼차원 육면체 Fickian diffusion model을 적용해 식 (3)을 이용해 계산하였다.

Wt는 시간 t에서의 하이드로젤 필름의 무게이고, W0는 4 ℃ 나 60 ℃에서의 샘플의 초기 무게이다. D는 확산 계수(diffusion coefficient)이다. X, Y, H는 삼차원 육면체 샘플의 가로, 세로, 두께 길이이다.19

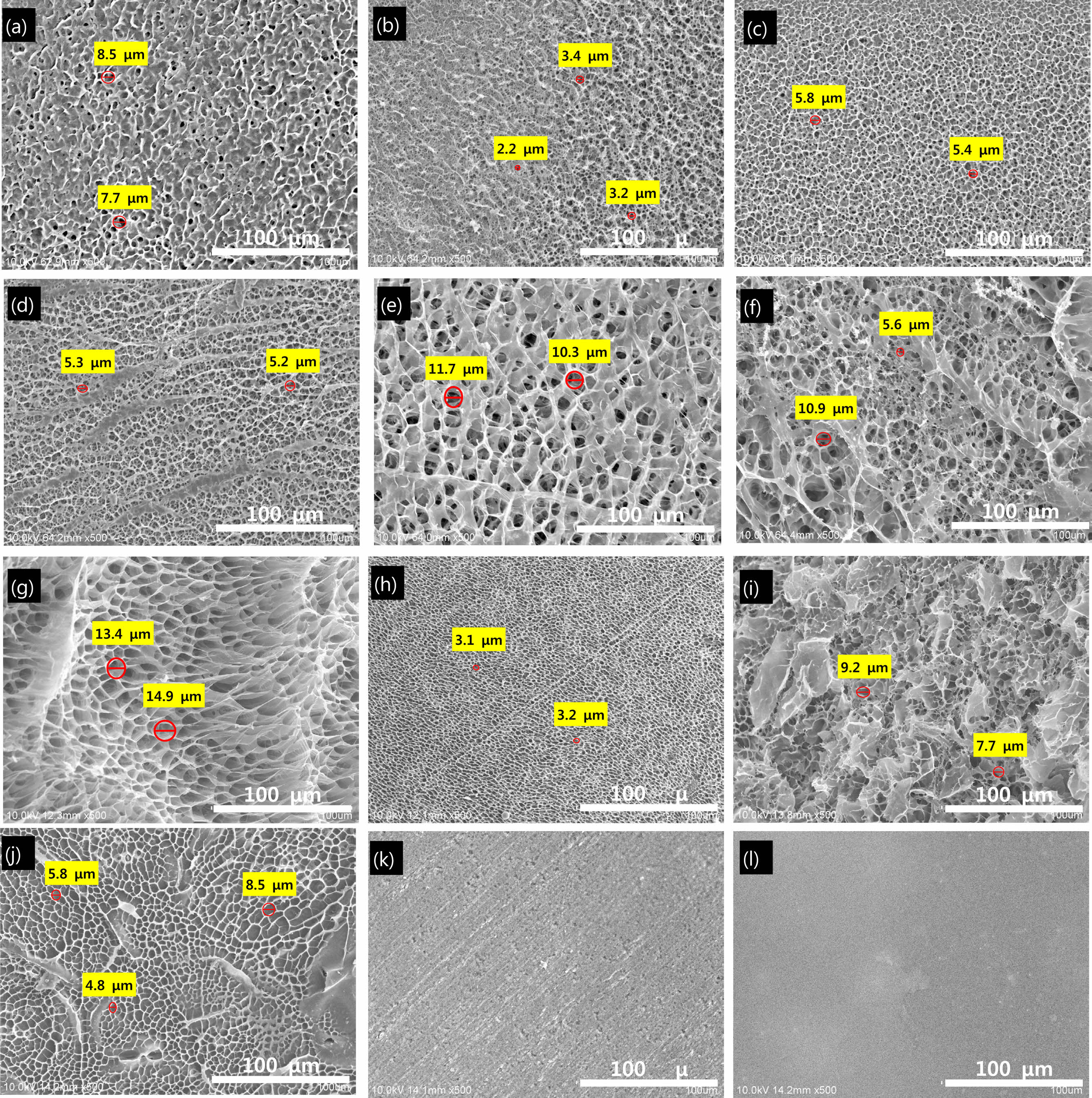

가교제 종류에 따른 HPC 필름 표면 구조의 변화. 각 가교제들 마다 용해도가 다르고 반응성도 달라서, 모든 가교제를 동일한 조건에서 반응시킬 수 없었다. Aldehyde group을 가진 가교제들은 에탄올 용액 내에서 HCl 촉매 하에 HPC와 가교를 진행하였다. 따라서 이들 사이에는 탄소 숫자에 따른 반응성 차이가 존재할 것으로 판단된다. 반응성이 큰 acyl group을 가진 APC는 THF에 녹인 후 저온에서 반응을 시키고 필름으로 제조하였다. 반응성이 가장 낮은 carboxyl 기를 가진 BTCA는 용액 캐스팅 후 160 ℃ 고온에서 반응을 유도하였다. Figure 2는 가교제 종류에 따른 표면 구조의 변화를 보여주고 있다. GA를 사용해 가교한 HPC 필름은 4 ℃일 때 약 8 μm, 60 ℃일 때 약 3 μm의 기공크기를 보여주었다(Figure 2(a), (b)). GO를 사용해 가교한 HPC 필름은 4 ℃와 60 ℃일 때 기공 크기가 약 5 μm로 큰 차이를 보이지 않았다(Figure 2(c), (d)). TPA를 사용해 가교한 HPC 필름은 4 ℃에서 약 10 μm로 균일한 기공 크기를 보였지만, 60 ℃에서는 1-10 μm의 다양한 크기의 기공이 관찰되었다(Figure 2(e), (f)). APC를 사용해 가교한 HPC 필름은 4 ℃에서 swelling 했을 때의 표면 기공 크기가 약 15 μm 였으나, 60 ℃에서 swelling 했을 때의 표면 기공 크기는 약 3 μm로 관찰되었다(Figure 2(g), (h)).

HPMC와 HPC를 함께 사용해 GA를 이용해 가교시킨 필름의 SEM 사진에서는 4 ℃에서 팽윤 뒤 동결건조한 HPMC/HPC(GA) 필름이 60 ℃에 비해 더 팽윤되어 있는 모습을 관찰할 수 있었다(Figure 2(i), (j)). BTCA를 사용해 가교한 HPC 필름은 4 ℃와 60 ℃에서 모두 다공성 구조가 관찰되지 않았다(Figure 2(k), (l)). 이는 BTCA의 반응기가 여러 개 존재해 가교 밀도가 높아 다공성 구조의 감소가 이루어졌기 때문으로 추측된다. 4 ℃에서 측정한 SEM 사진들을 비교했을 때 HPC(GA)와 HPC(GO)가 작은 기공 구조를 보였는데, 이는 짧은 가교제 사슬 길이와 강한 가교 결합의 형성에 의한 것으로 추측된다.20

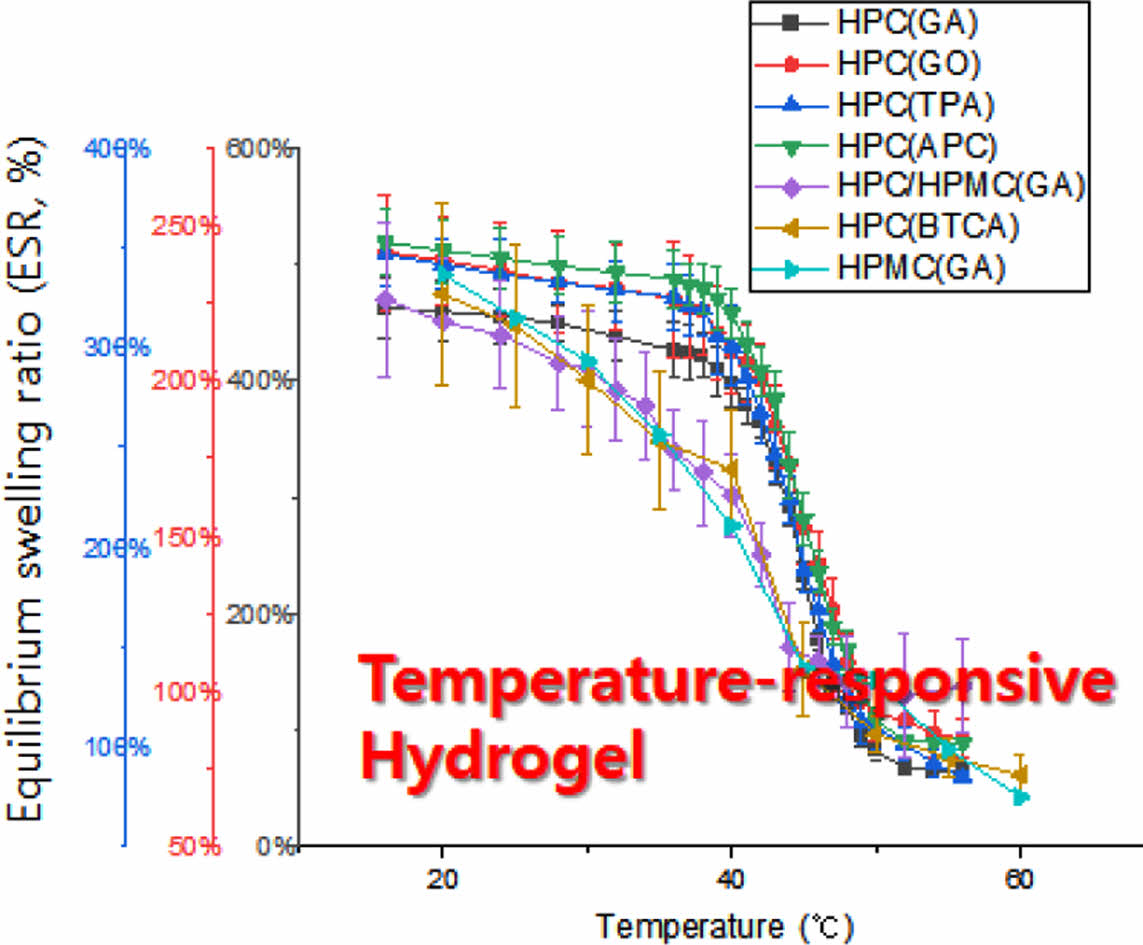

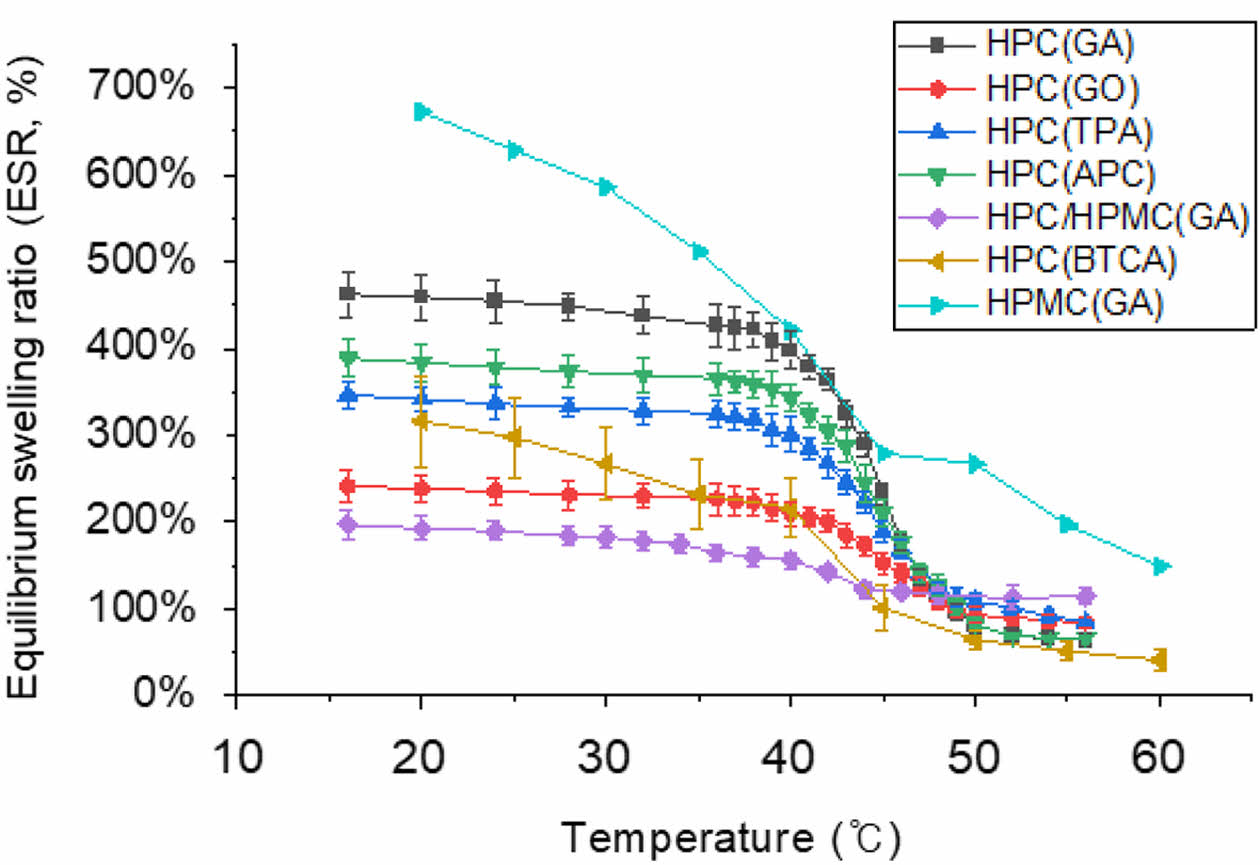

HPC 필름의 ESR 측정. Figure 3은 가교된 HPC 필름들의 ESR을 측정해 정리한 그래프이다. HPC(GA), HPC(GO), HPC(TPA), HPC(APC) 필름의 ESR을 비교했을 때, LCST가 45도로 변하지 않았다. 가교제를 변화해 가교를 시도한다면 하이드로젤의 소수성 변화로 LCST의 변화하는 것도 가능하지만, 가교제의 농도가 낮아 크게 영항을 주지 못한 것으로 판단된다. HPC/HPMC(GA)는 LCST가 42 ℃로 HPC의 LCST인 45 ℃ 보다 낮게 측정되었다. 이는 HPMC (GA)에서 LCST가 40 ℃로 관찰되었기에 HPC/HPMC(GA) 필름은 HPMC에 의해 LCST가 낮아지게 되었다고 판단된다.21 HPC(BTCA) 필름도 42 ℃로 45 ℃보다 낮은 LCST 온도를 보였는데, BTCA의 구조상 반응기가 여러 개 존재해 여러 chain과 동시에 가교결합해 hydrophobic하게 변하는 것으로 판단된다.22

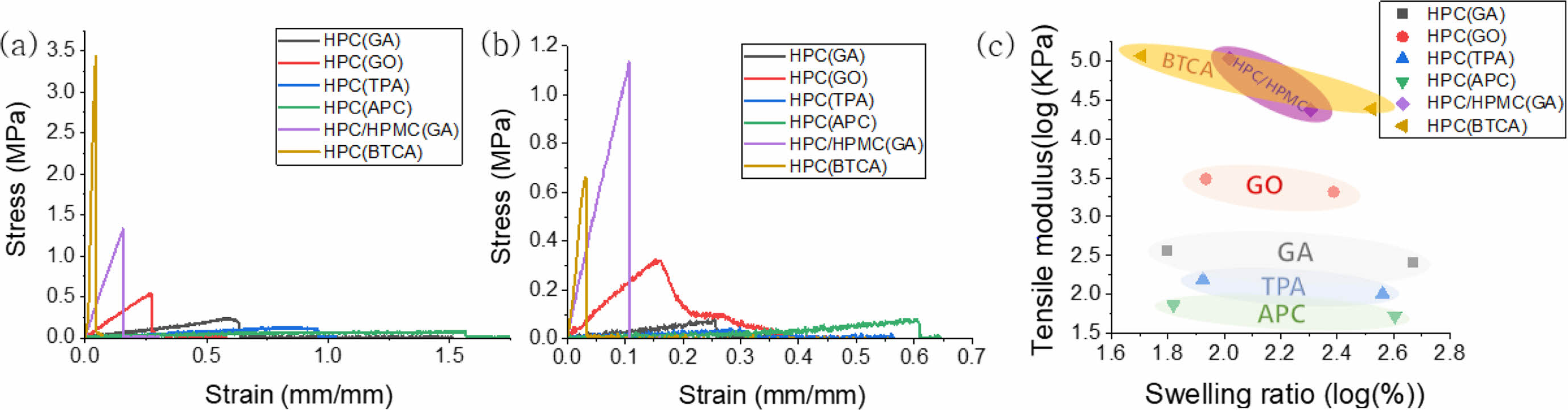

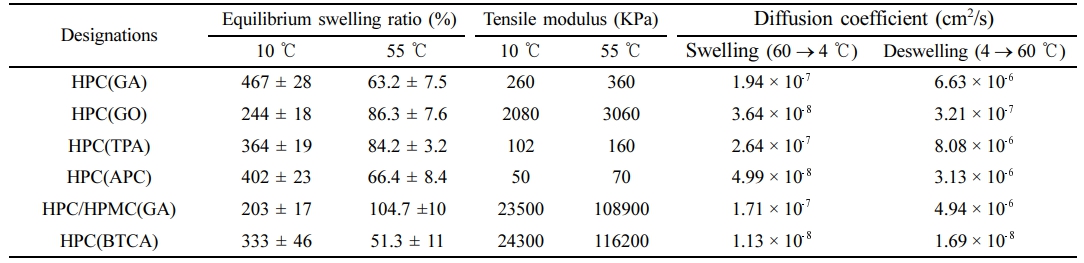

HPC 필름의 인장 모듈러스 측정. Figure 4는 가교된 HPC 필름들의 인장 시험을 통해 측정한 모듈러스를 정리한 그래프이다(Table 1). 55 ℃와 10 ℃에서 인장 측정을 진행했을 때, HPC(BTCA) 필름이 가장 모듈러스가 높게 측정되었고, HPC/HPMC(GA), HPC(GO), HPC(GA), HPC(TPA), HPC(APC) 순서로 Young’s modulus가 높게 측정되었다(Figure 4(a), (b)). Figure 4(c)는 모듈러스 vs. 팽윤비 그래프를 정리한 그래프이다. 각각의 가교제가 다른 팽윤비와 모듈러스의 관계식을 보여주고 있다. 동일 팽윤비에서 HPC(GO), HPC(GA), HPC(TPA) 순서로 모듈러스가 낮아진 것을 보았을 때, 다이알데하이드 가교제에서 탄소 개수가 증가하면 낮은 모듈러스를 가지게 되는 것으로 판단된다.

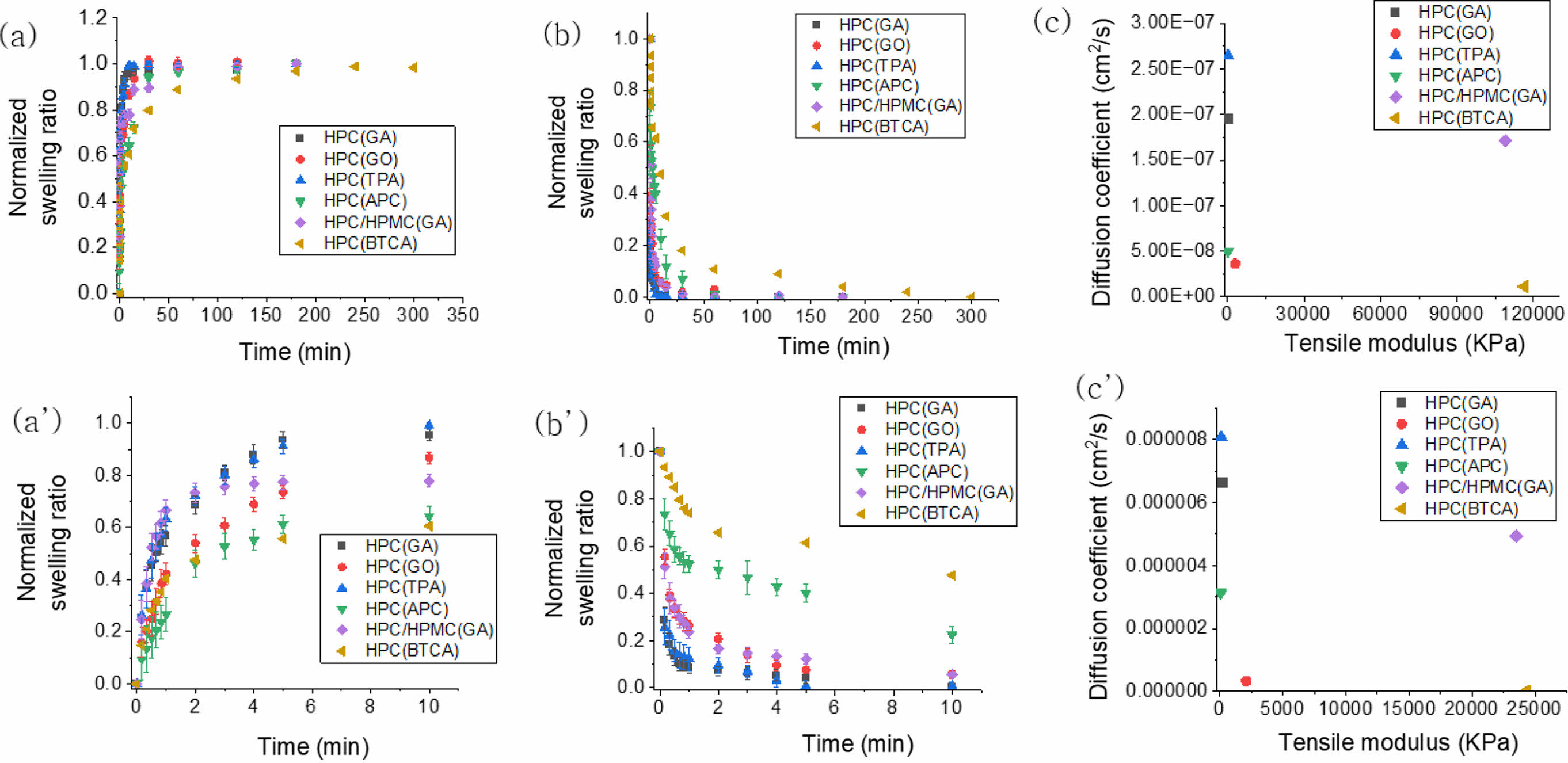

HPC 필름의 팽윤 및 방출 확산계수 측정. Figure 5는 가교된 HPC 필름의 팽윤 동역학 및 확산계수를 측정해 정리한 그래프이다. 가교된 HPC 필름은 모두 5 시간 이내에 평형 상태에 도달하게 됨을 확인하였다. 팽윤 시 동역학을 비교하면, HPC(TPA), HPC(GA), HPC/HPMC(GA), HPC(APC), HPC(GO), HPC(BTCA) 순서로 빠르게 평형 상태에 도달하였다(Figure 5(a), (a’)). 방출 시 동역학은 모든 필름이 팽윤 시보다 빠른 동역학을 보여주었다. HPC(TPA), HPC/HPMC(GA), HPC(GA), HPC(APC), HPC(GO), HPC(BTCA) 순서로 빠르게 평형 상태에 도달하였다(Figure 5(b), (b’)). 팽윤 및 방출 동역학 측정 결과는 확산계수로 변환할 수 있다. 확산계수를 비교했을 때, 확산계수가 가장 높은 HPC(TPA)는 팽윤시 2.64×10-7 cm2/s, 방출 시 8.08×10-6 cm2/s의 확산계수를 보여주었다. 가장 낮은 확산계수를 보여주는 HPC(BTCA)는 팽윤 시 1.13×10-8 cm2/s, 방출 시 1.69×10-6 cm2/s의 확산계수를 보여주었다. 이는 팽윤 시 약 23배 차이의 확산 계수를 보여주고, 방출 시 약 478배의 확산 계수 차이를 보여주었다(Figure 5(c), (c’)). HPC/HPMC(GA) 필름은 두번째로 높은 확산 계수를 가지고 있었으며, 팽윤 시 1.71×10-7 cm2/s, 방출 시 4.64×10-6 cm2/s의 확산계수를 보여주었다. 이는 HPC(BTCA) 필름과 비교했을 때 팽윤, 방출 시 각각 15배, 275배의 확산계수 차이를 보여주었다. 모듈러스 vs. 팽윤비 그래프를 보았을 때, BTCA와 비슷한 기계적 물성을 보이는 HPC/HPMC(GA)는 훨씬 더 높은 확산 계수를 가지고 있었다(Figure 4(c), Table 1).

|

Figure 2 SEM images of crosslinked HPC films: (a) HPC(GA) 4 ℃; (b) HPC(GA) 60 ℃; (c) HPC(GO) 4 ℃; (d) HPC(GO) 60 ℃; (e) HPC(TPA) 4 ℃; (f) HPC(TPA) 60 ℃; (g) HPC(APC) 4 ℃; (h) HPC(APC) 60 ℃; (i) HPC/HPMC(GA) 4 ℃; (j) HPC/HPMC(GA) 60 ℃; (k) HPC(BTCA) 4 ℃; (l) HPC(BTCA) 60 ℃. |

|

Figure 3 ESR of crosslinked HPC films. Equilibrium swelling ratio vs temperature (ESR at 20 ℃ - HPC(GA): 459%, HPC(GO): 239%, HPC(TPA): 341%, HPC(APC): 383%, HPC/HPMC(GA): 192%, HPC(BTCA): 316%, HPMC(GA): 673%: ESR at 50 ℃ - HPC(GA): 81%, HPC(GO): 93%, HPC(TPA): 109%, HPC(APC): 81%, HPC/ HPMC(GA): 112%, HPC(BTCA): 64%, HPMC(GA): 267%). |

|

Figure 4 Mechanical properties of crosslinked HPC films: (a) tensile modulus at 55 ℃; (b) at 10 ℃; (c) tensile modulus vs. swelling ratio. |

|

Figure 5 Swelling and deswelling kinetics of crosslinked HPC films: (a, a’) swelling kinetics at 4 ℃ water; (b, b’) deswelling kinetics at 60 ℃ water; (c) swelling diffusion coefficient vs. tensile modulus; (c’) deswelling diffusion coefficient vs. tensile modulus. |

본 실험은 HPC를 다양한 가교제와 셀룰로오스 계열인 HPMC와 함께 사용했을 때 만들어진 필름의 다양한 특성을 확인하였다. 다양한 가교제와 HPMC를 이용해 HPC 용액을 만든 후, 증발 건조를 통해 HPC 필름을 얻을 수 있었다. 이후 만들어진 필름은 오븐에서 가교를 통해 가교된 HPC 필름을 얻을 수 있었다. 평형팽윤비 측정을 통해 가교제의 종류를 변경해도 LCST 변화에 큰 차이가 없다는 것을 알 수 있었다. 인장 시험을 통해 모듈러스를 측정했을 때, HPC(BTCA)와 HPC/HPMC(GA) 필름이 높은 모듈러스를 가지고 있음을 알 수 있었다. HPC 하이드로젤의 팽창 및 방출 확산계수를 측정했을 때, HPC(BTCA)가 가장 낮은 확산계수를 가지는 것과 반대로, HPC/HPMC(GA)는 높은 확산계수를 가지고 있었다. 향후 HPC 하이드로젤의 개발과 활용에서 가교제의 역할을 다면적으로 고려해야 할 것으로보인다.

- 1. Osada, Y.; Gong, J.-P. Soft and Wet Materials: Polymer Gels. Adv. Mater. 1998, 10, 827-837.

-

- 2. Annabi, N.; Tamayol, A.; Uquillas, J. A.; Akbari, M.; Bertassoni, L. E.; Cha, C.; Camci-Unal, G.; Dokmeci, M.; Peppas, N. A.; Khademhosseini, A., 25th Anniversary Article: Rational Design and Applications of Hydrogels in Regenerative Medicine. Adv. Mater. 2014, 26, 85-124.

-

- 3. Rivest, C.; Morrison, D. W. G.; Ni, B.; Rubin, J.; Yadav, V.; Mahdavi, A., Karp, J. M.; Khademhosseini, A., Microscale Hydrogels for Medicine and Biology: Synthesis, Characteristics and Applications. J. Mech. Mater. Struct. 2007, 2, 1103-1119.

-

- 4. Chaves, K. F.; Barrera-Arellano, D.; Ribeiro, A. P. B. Potential Application of Lipid Organogels for Food Industry. Food Res. Inter. 2018, 105, 863-872.

-

- 5. Kirilov, P.; Rum, S.; Gilbert, E.; Roussel, L.; Salmon, D.; Abdayem, R.; Serre, C.; Villa, C.; Haftek, M.; Falson, F.; Pirot. F., Aqueous Dispersions of Organogel Nanoparticles - Potential Systems for Cosmetic and Dermo-cosmetic Applications. Int. J. Cosm. Sci. 2014, 36, 336-346.

-

- 6. Seddiqi, H.; Oliaei, E.; Honarkar, H.; Jin, J.; Geonzon, L. C.; Bacabac, R. G.; Klein-Nulend, J. Cellulose and its Derivatives: Towards Biomedical Applications. Cellulose 2021, 28, 1893-1931.

-

- 7. Croll, D. C.; Schroeder, L. R. Synthesis of a Ring-rigid Disaccharide Model for Studies of Alkaline Chain Cleavage in Cellulose. J. Wood. Chem. Technol. 2004, 24, 27-38.

-

- 8. Djahedi, C.; Bergenstråhle-Wohlert, M.; Berglund, L. A.; Wohlert, J. Role of Hydrogen Bonding in Cellulose Deformation: the Leverage Effect Analyzed by Molecular Modeling. Cellulose 2016, 23, 2315-2323.

-

- 9. Klemm, D.; Heublein, B.; Fink, H.-P.; Bohn, A. Cellulose: Fascinating Biopolymer and Sustainable Raw Material. Angew. Chem. 2005, 44, 3358-3393.

-

- 10. Wüstenberg, T. Cellulose and Cellulose Derivatives in the Food Industry: Fundamentals and Applications. New York, NY: Wiley-VCH, 2014.

- 11. Nau, M.; Seelinger, D.; Biesalski, M. Functional Surface Coatings from Tailor-made Long-chain Hydroxypropyl Cellulose Ester Nanoparticles. Cellulose 2018, 134, 44949.

-

- 12. Controlling the swelling characteristics of temperature-sensitive cellulose ether hydrogels. J. Control. Release 1991, 17, 175-185.

-

- 13. Ordered phase formation in concentrated hydroxpropylcellulose solutions. Macromolecules 1980, 13, 69-73.

-

- 14. Lim, L. S.; Rosli, N. A.; Ahmad, I.; Lazim, A. M.; Amin, M. C. I. M. Synthesis and Swelling Behavior of pH-sensitive Semi-IPN Superabsorbent Hydrogels Based on Poly(acrylic acid) Reinforced with Cellulose Nanocrystals. Nanomaterials 2017, 7, 1-13.

-

- 15. Mahmud, M.; Daik, R.; Adam, Z. Influence of Poly(ethylene glycol) on the Characteristics of g Radiation-crosslinked Poly(vinyl pyrrolidone)-low Molecular Weight Chitosan Network Hydrogels. Sains Malays. 2018, 47, 1189-1197.

-

- 16. Yom-Tov, O.; Seliktar, D.; Bainco-Peled, H. PEG-thiol Based Hydrogels with Controllable Properties. Eur. Polym. J. 2016, 74, 1-12.

-

- 17. Wu, D.; Xu, J.; Chen, Y.; Yi, M.; Wang, Q. Gum Arabic: a Promising Candidate for the Construction of Physical Hydrogel Exhibiting Highly Stretchable, Self-healing and Tensility Reinforcing Performance. Carbohydr. Polym. 2018, 181, 167-174.

-

- 18. Sarah Husnaini Zainal, Nurul Hanisah Mohd, Nabilah Suhaili, Farah Hannan Anuar, Azwan Mat Lazim, Rizafizah Othaman. Preparation of Cellulose-based Hydrogel: a Review. J. Mater. Res. Technol. 2021, 10, 935-952.

-

- 19. Lee, S.; Lee, C. C.; Kim, H.; Lee, J. Water-pumping and Purifying Hydrogels Driven by Diurnal Temperature Variation, Applied Mater. Today 2022, 27, 101404.

-

- 20. Chavda, H.; Patel, C. Effect of Crosslinker Concentration on Characteristics of Superporous Hydrogel. Int. J. Pharm. Investig. 2011, 1, 17-21.

-

- 21. Hongli Zhu, Binu Baby Narakathu, Zhiqiang Fang, Ahmed Tausif Aijazi. A Gravure Printed Antenna on Shape-stable Transparent Nanopaper, Nanoscale J. 2014, 6, 9110-9115.

-

- 22. Qiu, Y.; Park, K. Environment-sensitive Hydrogels for Drug Delivery. Adv. Drug. Del. Rev. 2001, 53, 321-339.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 204-210

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.204

- Received on Nov 20, 2023

- Revised on Dec 7, 2023

- Accepted on Dec 14, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: jong@cau.ac.kr

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.