- Study on the Interfacial Stability of Rubber/copolymer Aramid by Surface Treatment of Copolymer Aramid Nano Fiber

Convergence Technology Center, FITI Testing & Research Institute, Seoul 07791, Korea

*Department of Chemical Engineering, Chungbuk National University, 1, Chungdae-ro, Seowon-gu, Cheongju, Chungbuk 28644, Korea- 공중합 아라미드 나노 섬유 표면처리에 의한 고무/공중합 아라미드의 계면 안정성 연구

FITI시험연구원 융합기술연구센터, *충북대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Although copolymerized aramid fibers have superior tensile strength and durability, they have the disadvantage of very low adhesion performance with rubber, and these disadvantages may cause to product failure. Therefore, in order to apply aramid fibers to mechanical rubber goods (MRG), etc., it is necessary to improve the interface adhesion through the treating of fiber surface. This study improved adhesion to rubber by chemically modifying the surface of copolymerized aramid and coating nano-sized aramid fibers on the surface. An aramid nano fiber (ANF) solution was coated on a copolymerized aramid yarn through a preparation and immersion process, and the interfacial adhesion performance with rubber was confirmed according to the immersion time. When immersed in an ANF solution for 10 minutes, the tensile strength and adhesion strength increased by 15.4% and 77.7%. It was confirmed that the tensile strength and adhesion strength were superior even when immersed in the ANF solution for a short time.

공중합 아라미드 섬유는 인장강도 및 내구성이 우수한 특성이 있지만 고무와의 접착성능이 매우 낮은 단점이 있으며 이러한 단점은 제품 고장의 원인이 되기도 한다. 공중합 아라미드 섬유를 mechanical rubber goods(MRG) 등에 적용하기 위해서는 섬유표면을 처리하여 고무와의 계면에서 접착성 등을 향상시키는 것이 필요하다. 본 연구에서는 공중합 아라미드 표면의 화학적 개질 및 나노 크기의 아라미드 섬유를 표면에 코팅하여 고무와의 접착성을 향상시켰다. Aramide nano fiber(ANF) 용액을 제조 및 침지공정을 통해 공중합 아라미드 원사에 코팅하였으며 침지 시간에 따른 고무와의 계면접착성능을 확인하였다. ANF 용액에 10분간 침지하였을 때 침지 전 대비 인장강도는 15.4%, 접착강도는 77.7% 증가하였다. 단시간동안 ANF 용액에 침지하였음에도 인장강도 및 접착강도가 우수한 특성을 나타내는 것을 확인하였다.

This study improved adhesion to rubber by chemically modifying the surface of copoly-merized aramid and coating nano-sized aramid fibers on the surface. An aramid nano fiber solution was coated on a copolymerized aramid yarn through a preparation and immersion process, and the interfacial adhesion performance with rubber was confirmed according to the immersion time.

Keywords: copolymer aramid, fiber/rubber composites, chemical treatment, interfacial shear strength, tensile strength.

이 연구는 산업통상자원부 및 산업기술평가관리원(KETI)연구비 지원에 의한 연구임(20015871).

저자들은 이해상충이 없음을 선언합니다.

아라미드 섬유는 높은 인장강도와 탄성율을 보이고 내충격성이 뛰어나며 고온에서도 용융 및 수축이 되지 않는 특징이 있어 고성능 복합재료 분야에서 다양하게 활용되고 있는 소재이다.1-3 주요 용도로는 높은 탄성율을 요구하는 방탄복, 헬멧 등의 방호소재와 고무재료의 보강재로서 타이어코드, 호스, mechanical rubber goods(MRG) 등에 사용된다.4,5

아라미드 섬유를 구성하는 폴리머는 결합력이 강하고 강직성의 분자쇄 구조를 갖고 있어 일반적으로 용융 방사는 불가능하므로 질산, 황산 등의 강산 용액을 사용하여 방사하는 것이 일반적이다. 강산을 사용하는 공정은 제약이 많기 때문에 강산을 사용하지 않고 아라미드 섬유의 응집성이나 강직성을 무너뜨리며 방사할 수 있는 방법들이 과거부터 많이 연구되어 왔다.6-8

일본의 테이진사에 의해 기존의 파라계 아라미드와는 달리 방사 후에 연신이 가능한 특징이 있는 공중합 아라미드가 개발되었다. 공중합 아라미드 제조 공정은 별도 방사원액 제조없이 방사한 후 중합용매를 회수하고 묽은 농도로 방사 후 고비율로 연신하여 고강력을 만드는 공정이다. 이는 기존 파라계 아라미드의 중합 및 방사공정보다 훨씬 간단하다는 장점이 있다. 분자 구조는 기존 파라계 아라미드보다 강직성이 낮아 탄성률은 낮아지지만 연신에 의한 분자 배향이나 화학적 안정성에 의해 높은 강도 구현이 가능하다. 또한 기존 아라미드 보다 신도가 우수하며 습열안정성, 내약품성(산, 알칼리)이 매우 우수한 특징을 갖고 있으며 분자쇄의 유연성을 반영해 내구성이 뛰어나 고성능 복합재료로 많이 사용되고 있다.9

이처럼 공중합 아라미드 섬유는 인장강도 및 내구성이 우수한 특성이 있지만 고무와 접착시켰을 때 접착성능이 매우 떨어지는 단점이 있으며 고무와 접착하여 제품을 사용하였을 경우 접착력이 약해 제품 고장의 원인이 되기도 한다. 이에 아라미드 섬유를 MRG 등에 적용하기 위해서는 섬유표면을 처리하여 고무와의 계면에서 접착성 등을 향상시키는 것이 필요하다.10-12 섬유는 극성 및 고탄성율로서 비극성 및 저탄성계수인 고무와 반대되는 특징으로 인해 두가지 물질을 접착 시켜주기 위해서는 섬유 표면에 고무에 쉽게 접착할 수 있는 표면처리가 필요하다.13-15

섬유와 고무 사이의 계면 접착강도를 향상시키기 위한 표면처리 방법은 산-염기 처리,16 전기화학적 산화 처리,17-19 플라즈마 처리,20 오존 처리21 등이 있다. 이러한 표면 처리들은 섬유 표면의 불순물 등을 제거하고 섬유와 고무 사이의 계면 결합 및 접착력을 향상시키는 카르복실(-COOH), 카르보닐(C=O), 하이드록실(-OH) 등의 관능기들을 형성하는 것으로 알려져 있다.22

본 연구에서는 공중합 아라미드 표면의 화학적 개질 및 나노 크기의 아라미드 섬유를 표면에 코팅하여 고무와의 접착 효율 향상 및 고무와 공중합 아라미드 섬유간의 계면 안정성을 향상시켰다. 이러한 계면 안정성 향상 기술이 산업에 적용되기 위해서는 공정시간, 비용 등이 고려되어야 한다. 이에 본 연구에서는 단시간내의 섬유표면 코팅 및 성능변화를 연구하였으며 이를 확인하기 위해 공중합 아라미드의 표면변화, 기계적 특성, 접착강도 등을 분석하였다.

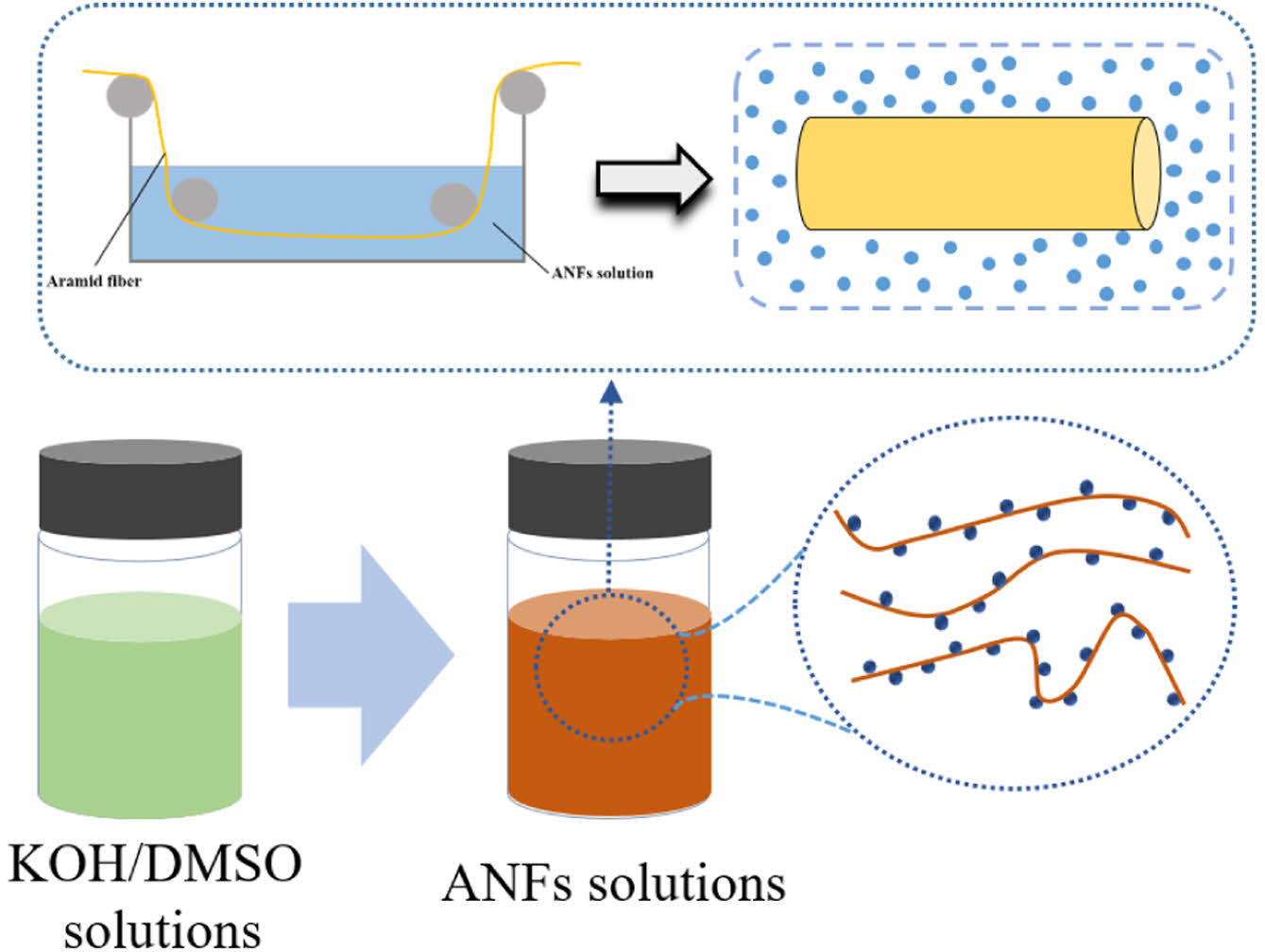

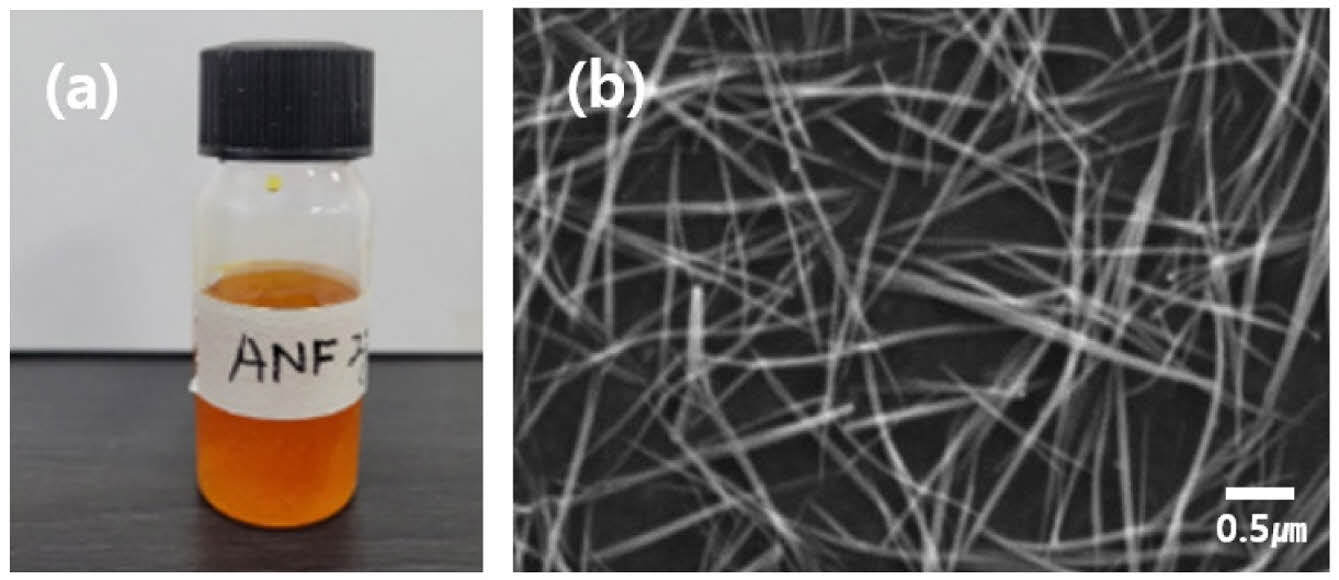

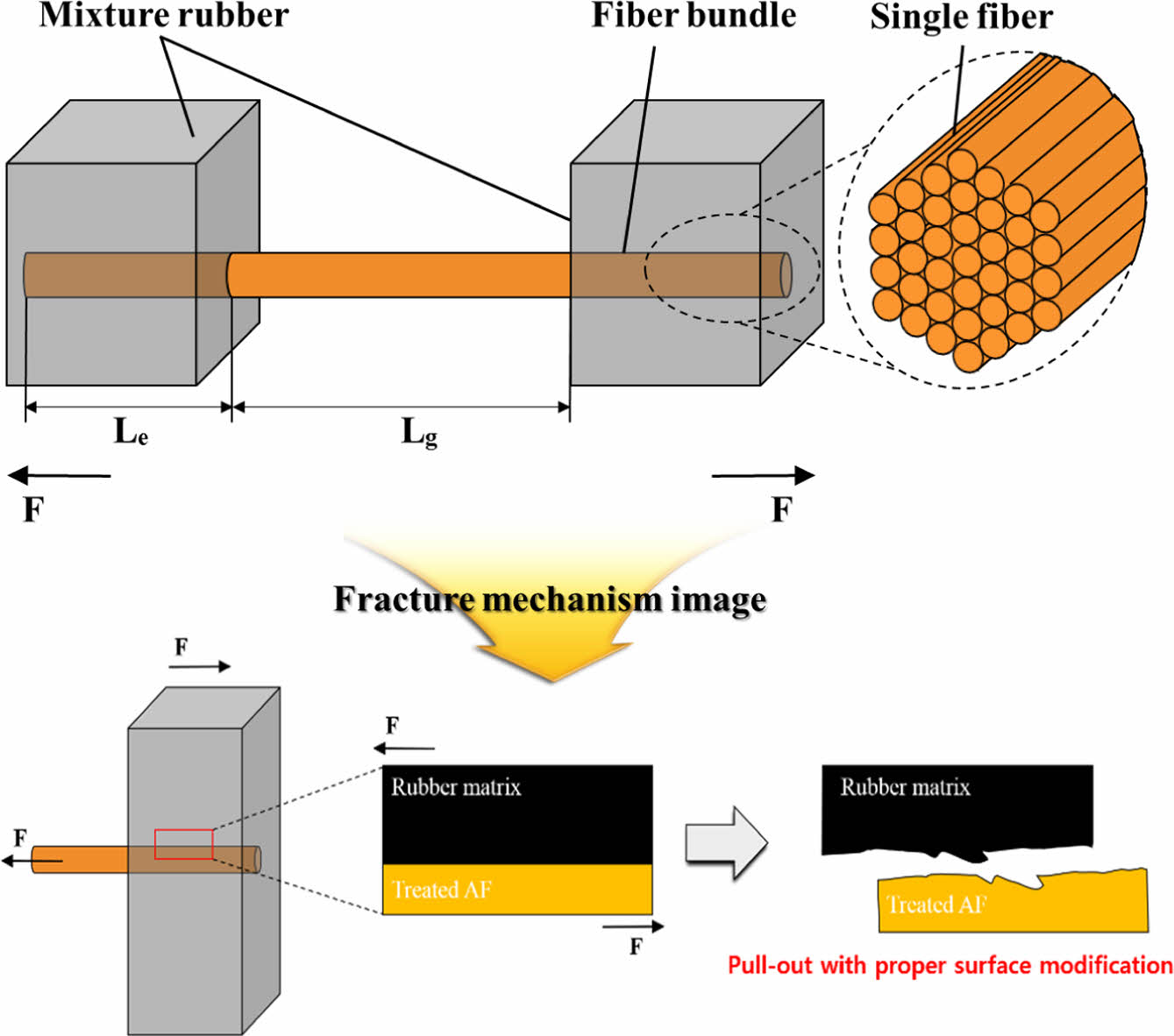

Aramide nano fiber(ANF) 제조 및 코팅. 본 실험에서 사용된 아라미드는 Technora(Teijin, Japan) 원사를 사용하였다. 제조 과정에서 발생할 수 있는 오염물질을 제거하기 위하여 에탄올로 6시간 이상 초음파 세척한 후 60 ℃에서 6시간 동안 건조시켰다. 아라미드 원사의 표면 개질을 위해 KOH(Aldrich, USA)와 DMSO(Dimethyl Sulfoxide, Aldrich, USA)를 사용하였다. 1 g의 Technora 원사와 KOH 1.5 g을 DMSO 500 mL에 첨가한 후 300 rpm으로 7일간 교반시켜 Figure 1과 같이 평균 직경이 100 nm 정도의 공중합 아라미드 섬유가 녹아 있는 ANF 용액을 제조하였다. 제조된 ANF 용액 500 mL에 1 g의 Technora 원사를 침지시켜 Technora 원사표면을 코팅하였으며 공정은 Figure 2와 같다.

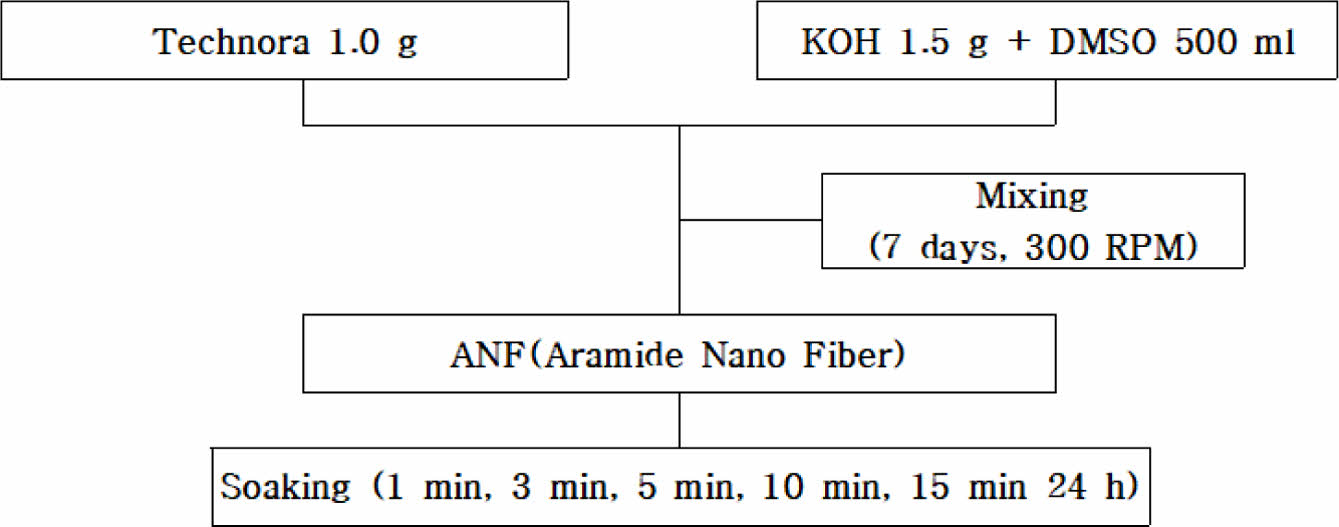

물성 측정. 침지 시간에 따른 아라미드의 표면 변화를 분석하기 위하여 FE-SEM(field emission scanning electron microscope, Carl Zeiss, Crossbeam 550L, Germany)과 AFM(atomic force microscope, Park System Corp. XE-100, Korea)을 이용하여 ANF 용액에 침지 시간에 따른 아라미드의 표면 변화를 분석하였다. ANF 용액에 침지 시간에 따른 아라미드 원사의 표면 작용기 생성 여부를 확인하기 위하여 FTIR(Fourier transform infrared, BRUKER, LUMOS, USA), XPS(X-ray photoelectron spectroscopy, Thermo Scientific Inc., Ltd, K-Alpha, USA)를 이용하여 섬유 표면의 원소 분석을 진행하였다. 화학적 개질 처리에 따른 원사의 손상정도를 확인하기 위하여 처리 조건에 따른 아라미드 원사의 인장강도를 KS K 0412 표준에 맞춰 만능재료시험기(Instron, 5965, USA)를 사용하여 측정하였다. 화학적 개질 처리 시간에 따른 아라미드와 고무간 계면 접착력의 차이점을 확인하기 위하여 만능재료시험기를 사용하여 접착강도를 측정하였다. 접착강도 측정을 위해 ethylene methyl acrylic rubber(AEM) 고무를 금형에 맞춰 절단한 뒤 고무-아라미드 원사-고무 순서로 금형에 넣고 160 ℃에서 60분 조건으로 가류하였다. 가류가 끝난 시험편은 상온에서 12시간 aging 후 접착강도 시험을 진행하였다. 접착강도 시험 조건은 ASTM D 4776에 맞춰 파지간격 1.5 mm, 시험속도 125 mm/min로 설정하여 시험하였으며 아라미드 원사와 고무와의 접착 및 고무로부터 아라미드 원사가 인발되는 이미지를 Figure 3에 나타내었다.

|

Figure 1 (a) ANF Solution; (b) SEM image of ANF |

|

Figure 2 Synthesis process of ANF. |

|

Figure 3 Fracture mechanism of the pull-out force tests. |

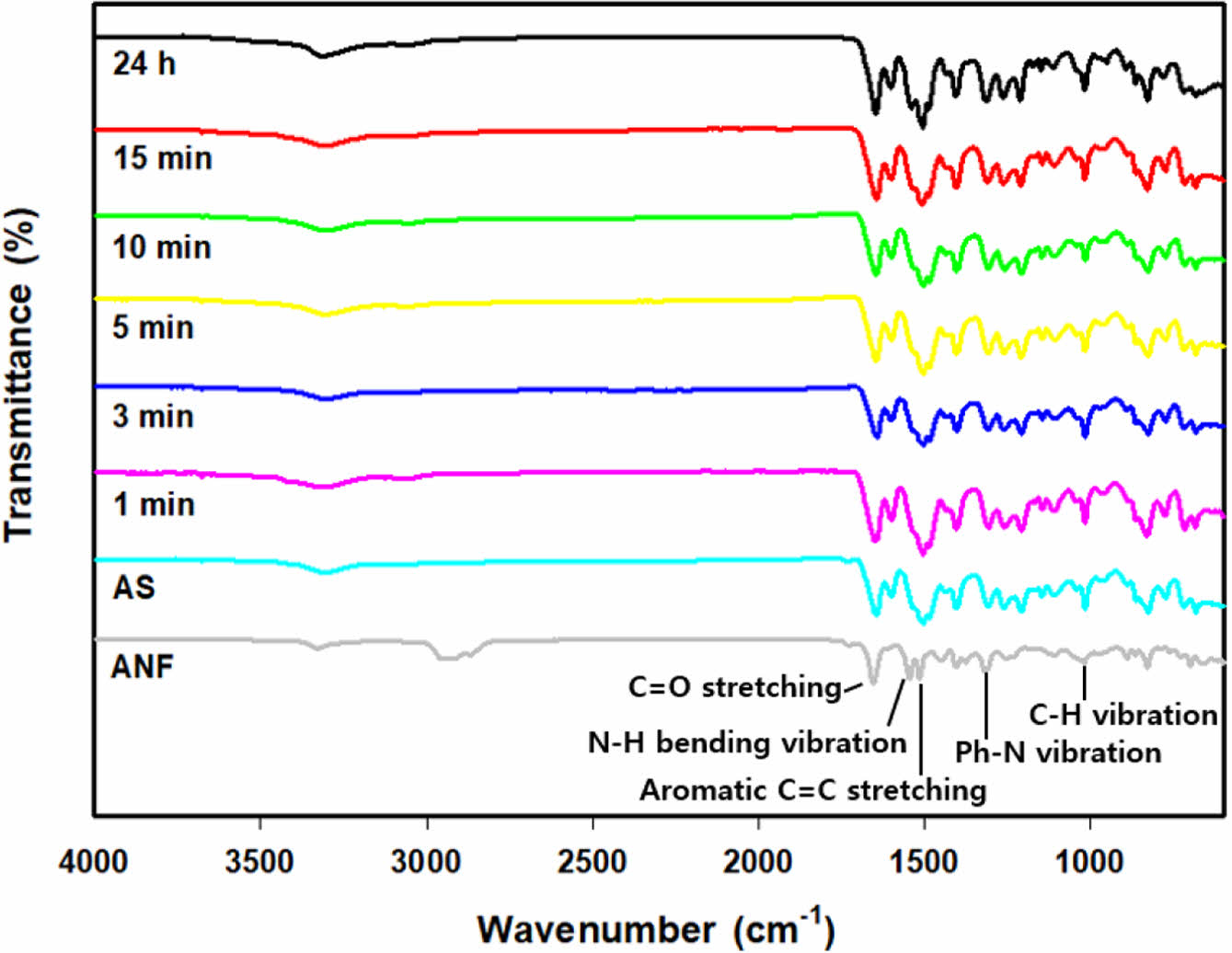

ANF 용액 침지 시간에 따른 공중합 아라미드의 화학조성 변화 분석: FTIR. ANF 용액에 침지 시간에 따른 공중합 아라미드 FTIR spectra를 Figure 4에 나타내었다. ANF의 FTIR 스펙트럼을 통해 Technora 원사가 개질되어 용액에 분산되어 있음을 알 수 있었다. 또한 24시간 동안 침지시켜도 FTIR 스펙트럼을 통해 화학적 조성 변형이 나타나지 않았음을 확인하였으며 이를 통해 공중합 아라미드 섬유의 고유 특성은 변하지 않음을 알 수 있었다. ANF로 화학적 개질처리시 FTIR 스펙트럼은 본질적으로 변하지 않는 구조를 나타내지만 C=O(1639 cm-1) 및 N-H(1546 cm-1)에 해당하는 피크가 변동함을 확인하였다. 이러한 결과는 ANF에 아민 및 카르복실산과 같은 작용기들이 있어 용해과정을 통해 공중합 아라미드에 영향을 미치는 것을 나타낸다. 또한 이러한 작용기들은 섬유 개질 공정시 공중합 아라미드 섬유와 복합재료가 공유 및 수소결합을 형성할 가능성도 있다고 볼 수 있다.

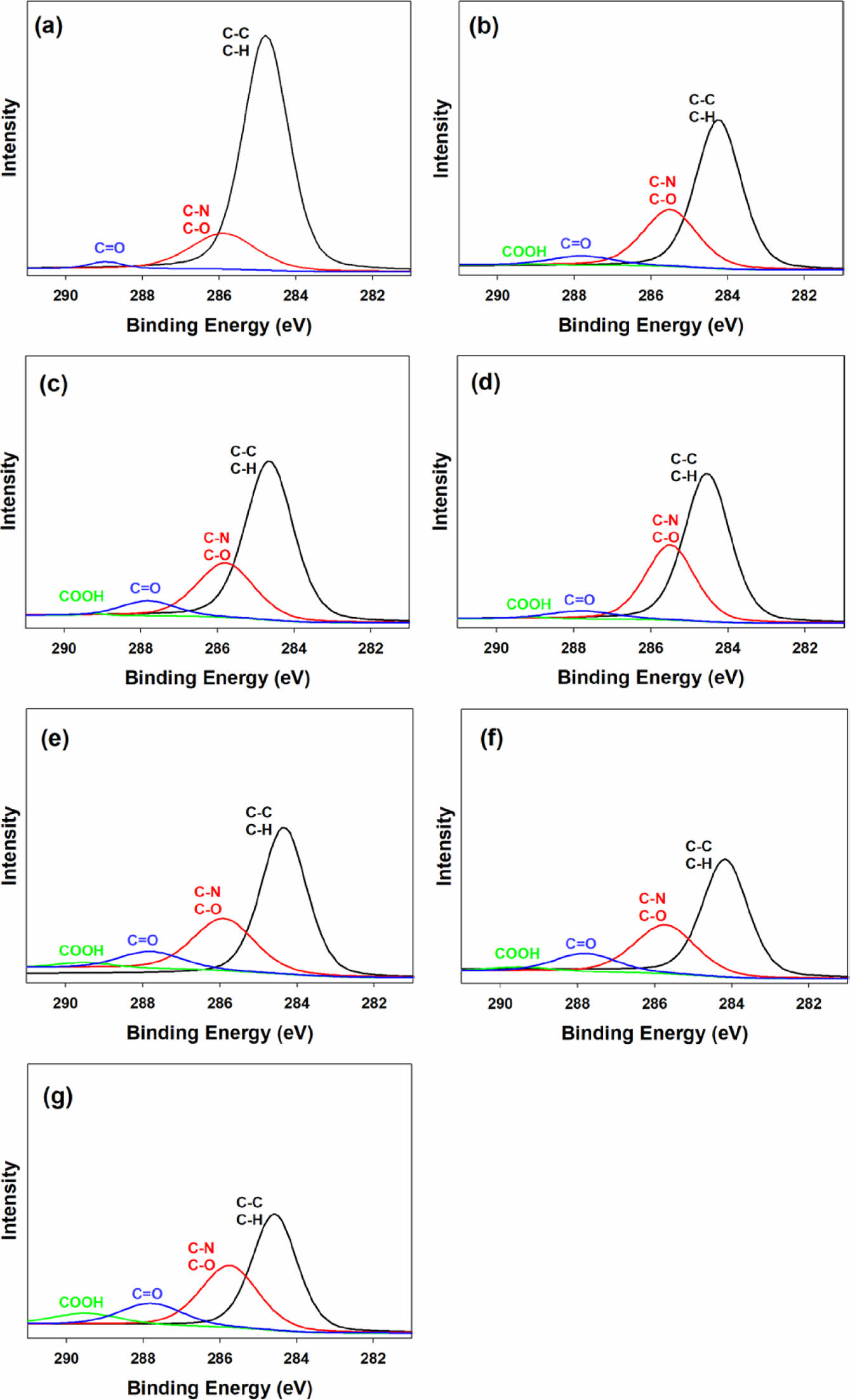

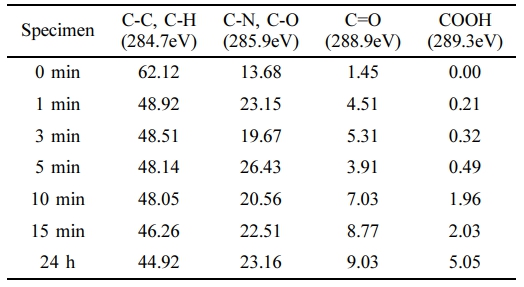

ANF 용액 침지 시간에 따른 공중합 아라미드의 화학조성 변화 분석: XPS. Figure 5는 ANF 용액에 침지 시간에 따른 공중합 아라미드의 XPS 분석결과를 나타낸 그래프이며 Table 1은 C1s의 XPS 데이터를 피팅(fitting)하여 나타내었다. 침지 전에는 C-OOH(카르복실기)가 없었지만 ANF 용액에 침지한 공중합 아라미드에서는 C-OOH(카르복실기)를 확인되었으며 침지시간이 증가할수록 C-OOH(카르복실기)의 조성비가 증가하는 것을 확인할 수 있었다. 공중합 아라미드에 새로운 관능기가 추가되고 카르복실기가 활성화됨에 따라 공중합 아라미드와 고무 사이의 높은 계면접착력을 가질 수 있을 것으로 판단된다.23

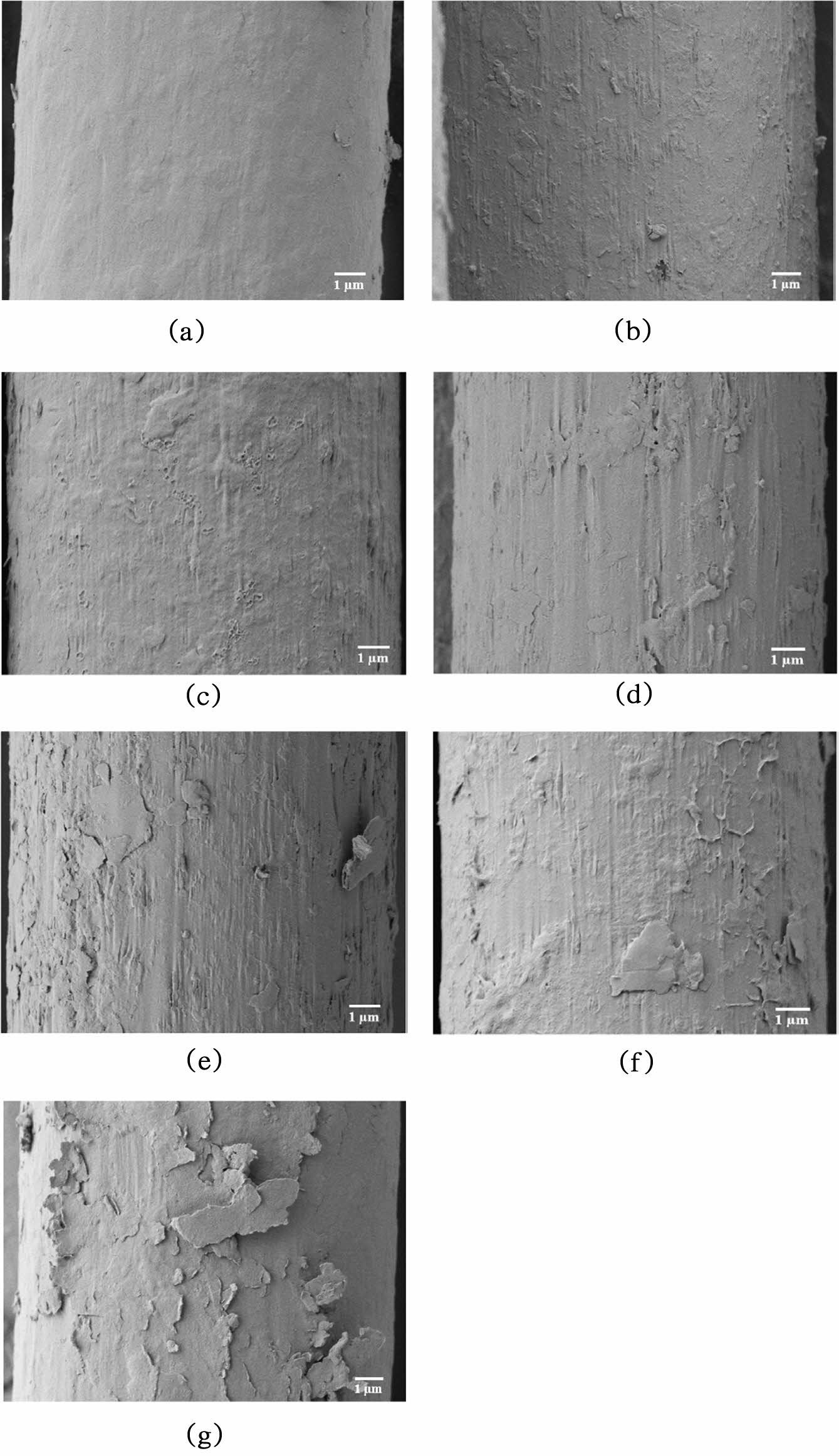

ANF 용액 침지 시간에 따른 공중합 아라미드의 표면 특성 분석. Figure 6은 ANF 용액에 침지 시간에 따른 공중합 아라미드 표면의 SEM 이미지이다. 공중합 아라미드 표면에서는 관찰되지 않았던 코팅층이 침지 후 형성된 것을 볼 수 있었으며 침지시간이 증가함에 따라 아라미드 표면의 코팅층이 점점 두껍게 나타나는 것을 알 수 있었다. 코팅층이 증가함에 따라 접착강도도 증가하게 될 것으로 예상되지만 Jalal Nasser 등의24 연구에서 보고된 바와 같이 침지시간이 증가할수록 반응하지 않는 KOH가 가수분해를 유도하고 공중합 아라미드는 분해 및 피브릴화(fibrillation)되어 물성이 저하될 우려가 있다.

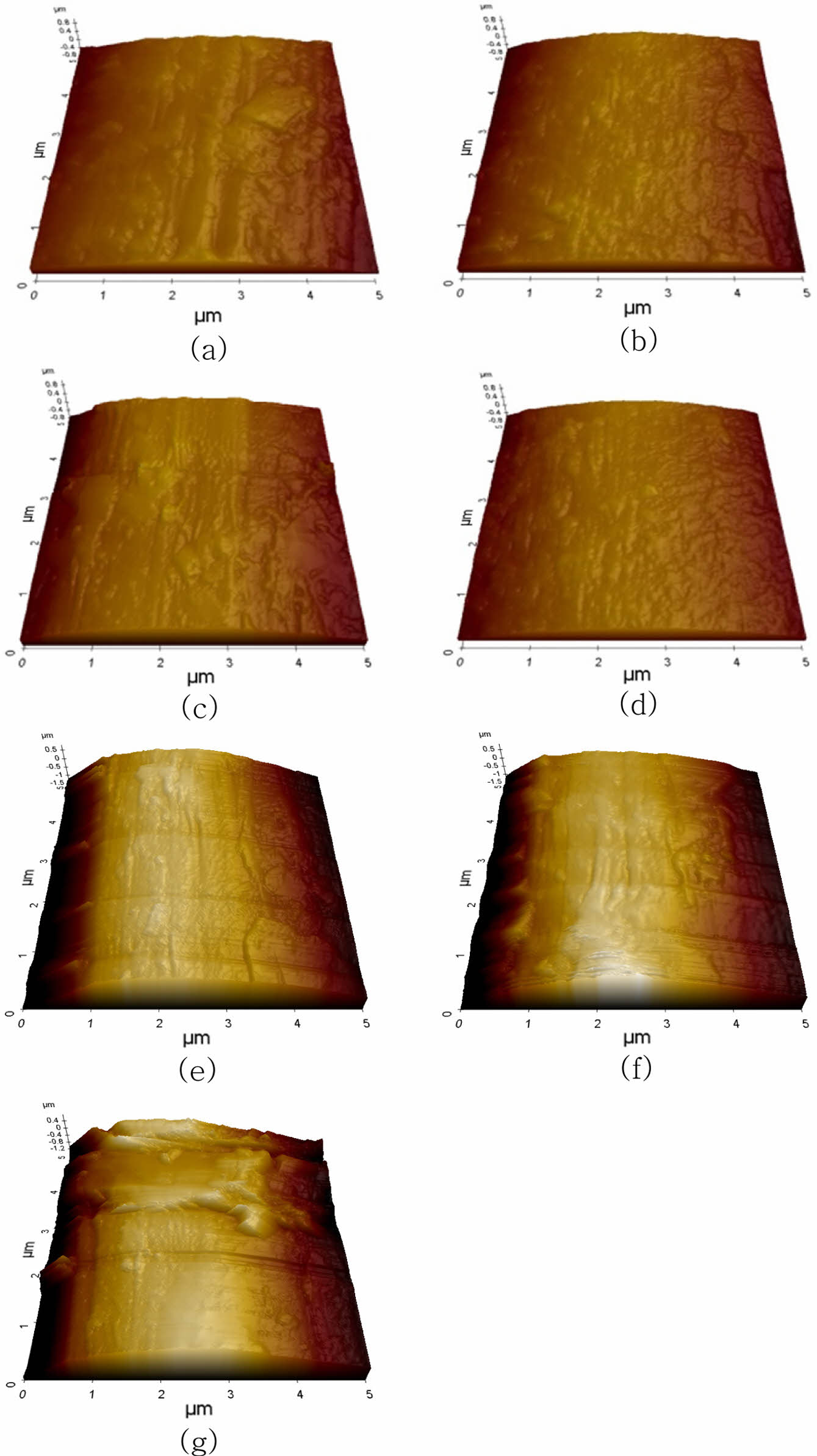

Figure 7은 ANF 용액에 코팅된 공중합 아라미드 표면을 좀 더 입체적으로 확인하기 위하여 ANF 용액에 침지 시간에 따른 공중합 아라미드 표면의 AFM 이미지이다. SEM 이미지와 마찬가지로 침지에 의하여 표면의 코팅층이 형성 및 표면 거칠기가 상승하는 것을 확인할 수 있었다.

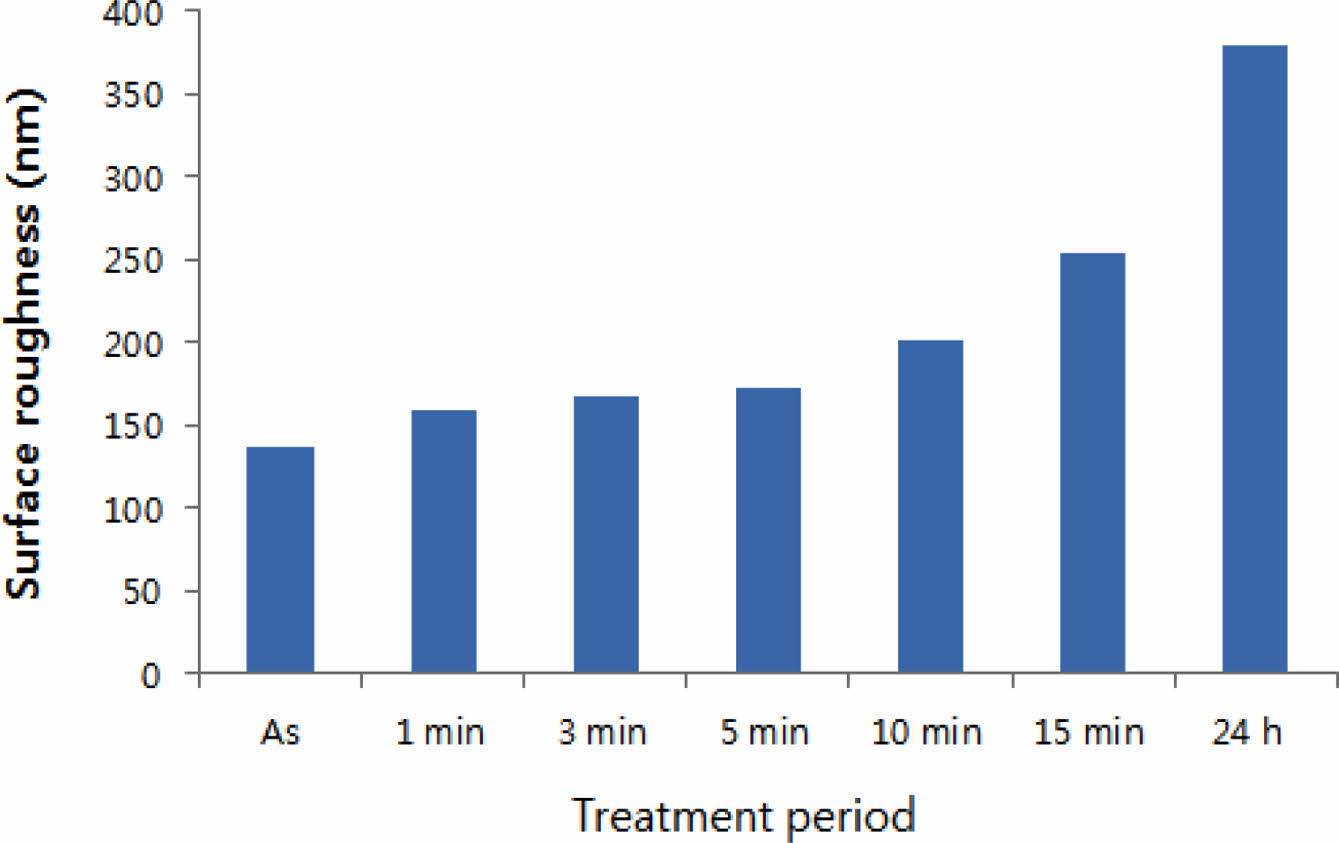

Figure 8은 ANF 용액에 코팅된 공중합 아라미드 표면의 평균 거칠기(Ra)를 나타낸 것이다. ANF 용액에 침지 시간이 증가할수록 평균 거칠기 값은 증가하는 것을 볼 수 있다. 1분간 침지하였을 때는 15.6% 평균 거칠기 값이 증가하였으며 10분간 침지하였을 때 46.1% 15분간 침지하였을 때는 85.0%로 침지시간이 10분을 경과하였을 때부터 급격히 증가하는 것을 확인하였다. 이러한 평균 거칠기의 증가는 침지시 공중합 아라미드 섬유에 ANF가 부착되어 표면이 거칠어 지는 것으로 보인다. 표면의 거칠기는 접합부의 기계적 특성에 영향을 미치는 중요한 요인 중 하나로서 Kim 등의25 연구에 보고된 바와 같이 거칠기가 증가하면 접착면적이 증가되어 접착성능이 향상되는 특징이 있다. 이러한 결과는 Figure 10(a) 나타낸 공중합 아라미드와 고무 복합재료의 접착강도를 통해서도 확인할 수 있다.

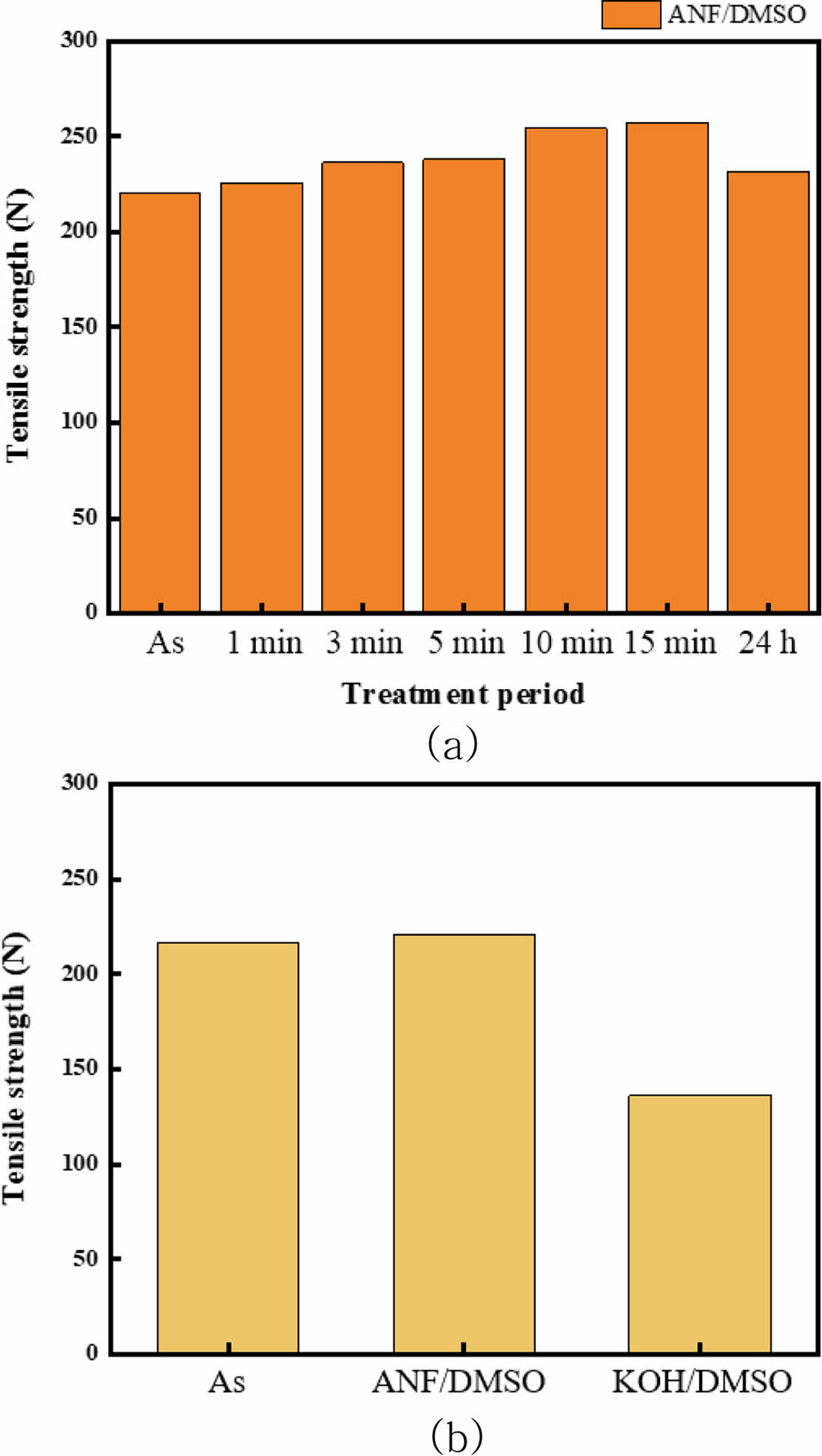

ANF 용액 침지 시간에 따른 공중합 아라미드의 인장강도 특성 분석. 공중합 아라미드의 접착성능을 향상시키면서 고유의 특성인 우수한 인장강도를 감소시키지 않는 것은 매우 중요한 부분이다. 이를 확인하기 위해 침지 전후의 인장강도를 측정하였다. 지금까지 연구된 아라미드 섬유에 적용한 표면처리 방법은 인장강도의 감소를 수반하였으며 최종적으로는 복합재의 성능감소로 이어졌다. 따라서 ANF 제조 및 코팅법의 유효성을 입증하기 위해서는 코팅된 아라미드 섬유의 인장강도를 보존하는 것이 매우 중요한 부분이다. 인장강도 특성 변화를 측정하기 위해 KS K 0412 표준에 맞춰 만능재료시험기(Instron, 5965)를 사용하여 측정하였다. Figure 9(a)는 ANF 용액에 침지 시간에 따른 인장강도를 나타낸 것이다. 접착성능을 향상시키지 위해 ANF 용액에 침지했음에도 인장강도는 감소하지 않고 증가하였음을 확인하였다. ANF 용액에 1분간 침지하였을 때는 2.4% 증가하였으며 3분간 침지하였을 때는 7.2%, 10분간 침지하였을 때는 15.4%로 인장강도 값이 증가하였다. 24시간 침지시간 하였을때는 인장강도가 감소하는 것을 확인하였으며 이는 장시간 공중합 아라미드를 ANF 용액에 침지시키면 열화 및 피브릴화 등으로 인해 물성이 저하되는 것으로 보인다.

아라미드의 접착성능을 향상시키기 위해 많이 사용되는 KOH와의 비교분석을 위해 24시간 동안 ANF/DMSO 및 KOH/DMSO 용액에 침지 후 인장강도를 측정하였으며 Figure 9(b)에 나타내었다. KOH/DMSO 용액에 24시간 동안 침지한 공중합 아라미드 섬유의 인장강도는 38.3% 감소하였으며 ANF/DMSO 용액에 24시간 동안 침지한 공중합 아라미드 섬유의 인장 강도는 대조적으로 원래 강도를 유지하는 것으로 관찰되었다. ANF/DMSO 용액에서 장기간 처리한 후 강도가 보존된 것은 ANF의 탈양성자화 및 용해 과정에서 KOH가 상당량 소모되었기 때문일 수 있다. KOH/DMSO 용액에 침지한 공중합 아라미드의 인장강도가 감소한 이유는 미반응된 KOH가 가수분해를 유도하고 공중합 아라미드 섬유의 열화 및 피브릴화를 일으켜서 감소한 것으로 보여진다.

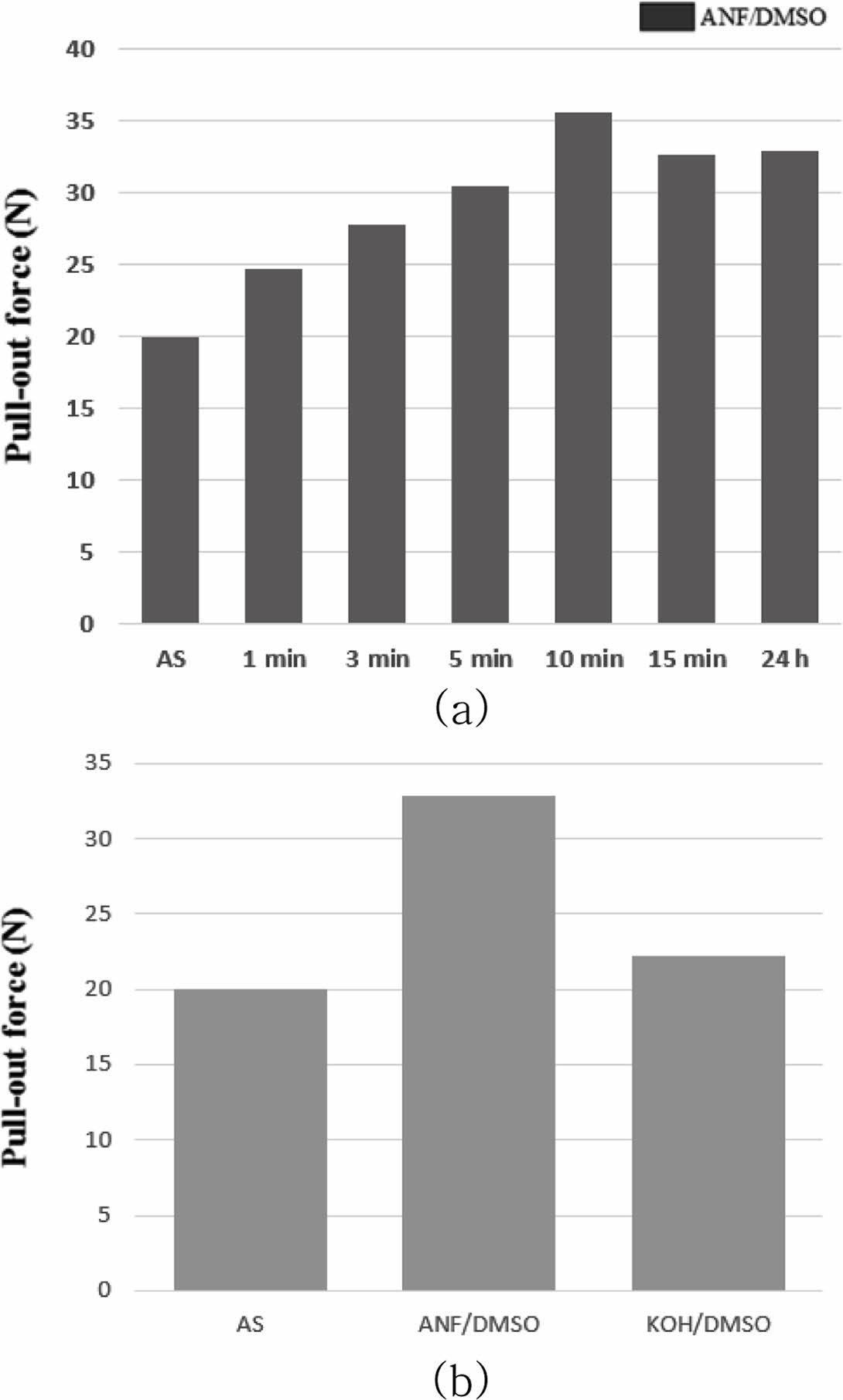

ANF 용액 침지 시간에 따른 공중합 아라미드의 계면 특성 분석. ANF 용액에 침지 시간에 따른 공중합 아라미드와 고무 복합재료의 접착강도는 Figure 10(a)에 나타내었다. 제조한 ANF 용액에 1분간 침지하였을 때는 23.7% 증가하였으며 3분간 침지하였을 때는 39.0%, 10분간 침지하였을 때는 77.7%로 접착강도 값이 증가하였다. 이처럼 침지시간 10분까지는 침지시간이 증가함에 따라 공중합 아라미드와 고무 복합재료의 접착강도는 증가하는 것으로 나타났다. 이는 ANF 층이 아라미드 섬유와 고무 컴파운드 사이의 결합을 유도하는 접착제의 역할로써 섬유와 고무 사이의 물리적·화학적 결합을 증가시켜 그에 따라 접착강도가 향상 된 것으로 보인다. 그러나 침지시간이 10분을 경과한 후부터는 접착강도가 증가하지 않고 감소하였으며 이는 어느 적정량 이상에서 처리하게 되면 섬유표면의 코팅층이 두꺼워져 코팅층에서 파괴가 일어난 것으로 사료된다. 또한 KOH와의 비교분석을 위해 24시간 동안 ANF/DMSO 및 KOH/DMSO 용액에 침지 후 접착강도를 측정하였으며 Figure 10(b)에 나타내었다. KOH/DMSO 용액에 24시간 동안 침지한 공중합 아라미드 섬유의 접착강도는 10.9% 증가하였다. 제조한 ANF 용액에 장시간 침지하여도 우수한 접착성능을 나타내었지만 아라미드의 접착성능을 향상시키기 위해 많이 사용되는 KOH 용액의 경우 장시간 침지하였을 때는 접착성능이 소폭 증가하였다. 이는 인장강도와 같이 미반응된 KOH가 가수분해를 유도하고 공중합 아라미드 섬유의 열화 및 피브릴화를 일으켜서 물리적 성능이 감소한 영향때문인 것으로 생각되며 ANF 용액을 통한 공중합 아라미드의 표면개질이 KOH 용액만을 통한 표면개질 방법보다 우수한 접착성능 나타내는 것을 확인하였다.

|

Figure 4 FTIR spectra of isolated ANFs, ANF coated aramid fibers along with corresponding peaks. |

|

Figure 5 C1s peak in the XPS spectrum of ANF coated aramid fibers: (a) 0 min; (b) 1 min; (c) 3 min; (d) 5 min; (e) 10 min; (f) 15 min; (g) 24 h. |

|

Figure 6 Scanning electron microscopy of ANF coated aramid fibers for surface roughness comparison: (a) 0 min; (b) 1 min; (c) 3 min; (d) 5 min; (e) 10 min; (f) 15 min; (g) 24 h. |

|

Figure 7 AFM image of ANF coated aramid fiber surface: (a) 0 min; (b) 1 min; (c) 3 min; (d) 5 min; (e) 10 min; (f) 15 min; (g) 24 h. |

|

Figure 8 Average roughness (Ra) measurements for ANF coated fibers. |

|

Figure 10 Single fiber pullout test: (a) Interfacial shear strength of ANF coated aramid fibers; (b) Pullout test of treated fibers in ANF/ DMSO and KOH/DMSO solutions for 24 h. |

|

Figure 9 (a) Tensile strength of treated fibers for various durations; (b) tensile strength of treated fibers in ANF/DMSO and KOH/DMSO solutions for 24 h. |

아라미드 섬유는 모듈러스와 강도가 높아 다양한 재료와의 합성에 이상적인 기계적 보강재로 사용할 수 있다. 그러나 공중합 아라미드 및 기타 고분자는 매트릭스 재료의 응집 및 불균일한 분포, 매끄러운 표면 및 불량한 분산성으로 인해 표면에 작용기가 거의 없어 고무 간의 접착력이 좋지 않다.

본 연구에서는 공중합 아라미드 표면의 화학적 개질 및 나노 크기의 아라미드 섬유를 표면에 코팅하여 고무와의 접착 효율 향상 및 고무와 공중합 아라미드 섬유간의 계면 안정성을 향상시켰다. 이를 확인하기 위해 공중합 아라미드의 표면변화, 기계적 특성, 박리강도 등을 분석하였으며 고무와의 계면접착력을 향상시키기 위한 최적 조건을 확립하였다.

표면에 화학적 개질 방안을 도입하여 방향족 폴리아미드 섬유인 공중합 아라미드가 수산화칼륨(KOH)을 첨가한 유기 용매(DMSO)에서 아라미드가 나노섬유로 쉽게 쪼개질 수 있었으며 FTIR 분석을 통해 고유 특성은 변하지 않음을 알 수 있었다.

제조한 ANF 용액에 침지시 인장강도가 증가하는 것을 확인하였으며 10분간 침지하였을 때 침지 전 대비 15.4% 증가할 만큼 우수한 기계적 성능을 얻을 수 있었다.

ANF 용액에 침지 시간이 증가할수록 평균 거칠기 값은 증가하여 공중합 아라미드와 고무 간의 접착성능을 향상시켰으며 침지시간이 10분일 때 접착강도가 35.6 N으로 최적의 접착강도를 나타내었다.

이처럼 단시간동안 제조한 ANF 용액에 침지하였음에도 인장강도 및 접착강도가 우수한 특성을 나타냈으며 이러한 공정조건은 공정시간, 비용 등이 고려되는 산업현장에 많은 도움이 될 것으로 생각한다.

- 1. Afroughsabet, V.; Biolzi, L.; Ozbakkaloglu, T. High-performance Fiber-reinforced Concrete: A Review. J. Mater. Sci. 2016, 51, 6517-6551.

-

- 2. Kozey, V. V.; Jiang, H.; Mehta, V. R.; Kumar, S. Compressive Behavior of Materials: Part II. High Performance Fibers. J. Mater. Res. 1995, 10, 1044-1061.

-

- 3. Majumdar, A.; Butola, B. S.; Srivastava, A. Development of Soft Composite Materials with Improved Impact Resistance Using Kevlar Fabric and Nano-silica Based Shear Thickening Fluid. Materials & Design. 2014, 54, 295-300.

-

- 4. Matsuo, T. Fiber Material for Advanced Technical Textiles. Text. Prog. 2008, 40, 87-121.

-

- 5. Inagaki, N.; Tasaka, S.; Kawai, H.; Yamada, Y. Surface Modification of Aromatic Polyamide Film by Remote Oxygen Plasma. J. Polym. Sci. 1997, 64, 831-840.

-

- 6. Park, S. M.; Son, H. S.; Hyun, S. J.; Kim, J. Y.; Kim, T. K.; Bae, J. S. Surface Modification Effect and Mechanical Property of para-Aramid Fiber by Low-temperature Plasma Treatment. Text. Color. and Finish. 2015, 27, 18-26.

-

- 7. Park, S. M.; Kown, I. J.; Hyun, S. J.; Choi, J. S.; Kim, S. S.; Lee, M. C.; Lee, J. H. Improving the Photo-stability of p-aramid Fiber by TiO2 Nanosol. Text. Color. Finish. 2013, 25, 126-133.

-

- 8. Epstein, M. E.; Rosenthal, A. J. Spinning of Polyamides from Sulfuric Acid Solution : Polymer Solubility and Coagulation Mechanisms. Textile Res. J. 1966, 36, 813-821.

-

- 9. Yeo, D. H.; Lee, J. H.; Lee, J. H.; Yu, S. H.; Park, Y. T.; Sung, J. H.; Sim, J. H. A Study on the Flow Analysis of Air-gap Wet Spinneret according to the Viscosity of Copolymerized Aramid Polymer. Text. Color. Finish. 2022, 34, 27-37.

-

- 10. Park, S. H.; Kim, S. D. Oxygen Plasma Surface Treatment of Polymer Powder in a Fluidized Bed Reactor, Colloids Surf. A Physicochem. Eng. Asp. 1998, 133, 33-39.

-

- 11. Lee, S. G.; Kim, D. C.; Kang, T. J. The Effect of Oxygen Plasma Treatment on the Physico-Chemical Properties and Interfacial Strength of UHMWPE Fibers. J. Korean Fiber Soc. 1997, 34, 459-465.

- 12. Choi, H. Y.; Lee, J. S. Surface Modification of PET Irradiated by Ultra-Violet (Part I)-Transformation of Chemical Structure and Surface Properties. J. Korean Soc. Cloth. Text. 2005, 29, 561-568.

- 13. Huda, M. S.; Drzal, L. T.; Mohanty, A. K.; Misra, M. Effect of Fiber Surface-treatments on the Properties of Laminated Biocomposites from Poly(lactic acid) (PLA) and Kenaf Fibers. Compos. Sci. Technol. 2008, 68, 424-432.

-

- 14. Abdelmouleh, M.; Boufl, S.; Belgacem, M. N.; Dufresne, A. Short Natural-fibre Reinforced Polyethylene and Natural Rubber Composites: Effect of Silane Coupling Agents and Fibres Loading. Compos. Sci. Technol. 2007, 67, 1627-1639.

-

- 15. Xie, Y.; Hill, C. A. S.; Xiao, Z.; Militz, H.; Mai, C. Silane Coupling Agents Used for Natural Fiber/polymer Composites: A Review. Compos. Part A: Appl. Sci. Manuf. 2010, 41, 806-819.

-

- 16. Vickers, P. E.; Watts, J. F.; Perruchot, C.; Chehimi, M. M. The Surface Chemistry and Acid-base Properties of a PAN-based Carbon Fibre, Carbon. 2000, 38, 675-689.

-

- 17. Gulya, J.; Foldes, E.; Lazar, A.; Pukanszky, B. Electrochemical Oxidation of Carbon Fibres: Surface Chemistry and Adhesion, Compos. Part A: Appl. Sci. Manuf. 2001, 32, 353-360.

-

- 18. Fukunaga, A.; Ueda, S.; Magumo, M. Anodic Surface Oxidation Mechanisms of PAN-based and Pitch-based Carbon Fibres. J. Mater. Sci. 1999, 34, 2851-2854.

-

- 19. Delamar, M.; Desarmot, G.; Fagebaume, O.; Hitmi, R.; Pinson, J.; Savent, J. M. Modification of Carbon Fiber Surfaces by Electrochemical Reduction of Aryl Diazonium Salts: Application to Carbon Epoxy Composites. Carbon. 1997, 35, 801-807.

-

- 20. Alexander, M. R.; Jones, F. R. Effect of Electrolytic Oxidation on the Surface Chemistry of Type A Carbon Fibres-Part II, Analysis of Derivatised Surface Functionalities by XPS, and TOF SIMS. Carbon. 1995, 33, 569-580.

-

- 21. Montes-Moran, M. A.; Martinez-Alonso, A.; Tascon, J. M. D.; Young, R. J. Effects of Plasma Oxidation on the Surface and Interfacial Properties of Ultra-high Modulus Carbon Fibres. Compos. Part A: Appl. Sci. Manuf. 2001, 32, 361-371.

-

- 22. Lee, Y. S.; Lee, B. K. Surface Properties of Oxyfluorinated PAN-based Carbon Fibers. Carbon. 2002, 40, 2461-2468.

-

- 23. Patterson, B.; Malakooti, M.; Lin, J.; Okorom, A.; Sodano, H. Aramid Nanofibers for Multiscale Fiber Reinforcement of Polymer Composites. Compos. Sci. Technol. 2018, 161, 92-99.

-

- 24. Nasser, J.; Lin, J.; Steinke, K.; Sodano, H. Enhanced Interfacial Strength of Aramid Fiber Reinforced Composites Through Adsorbed Aramid Nanofiber Coatings. Compos. Sci. Technol. 2019, 174, 125-133.

-

- 25. Kim, J. H.; Shin, P. S.; Lee, S. I.; Park, J. M. Evaluation of Adhesion Property of Epoxy Adhesive with Different Surface Roughness of GFRC. J. Adhes. Interface. 2020, 21, 27-33.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 158-164

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.158

- Received on Sep 25, 2023

- Revised on Nov 29, 2023

- Accepted on Dec 14, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jongdae Lee

-

Department of Chemical Engineering, Chungbuk National University, 1, Chungdae-ro, Seowon-gu, Cheongju, Chungbuk 28644, Korea

- E-mail: jdlee@chungbuk.ac.kr

- ORCID:

0000-0003-2777-0999

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.