- Synthesis and Adhesive Properties of N-Vinyl Pyrrolidone Based UV-Curing Acid-free Acrylic OCAs

Hyeon Seong Choi*, **, Chaijun Lee*, Dongho Kim**, Eunji Park**, Donghyeok Im**, and Ildoo Chung*,†

*Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea

**Korea Institute of Materials Convergence Technology, Busan 47154, Korea- 광경화형 N-Vinyl pyrrolidone 기반 Acid-free 아크릴 광학투명 점착제의 합성 및 점착특성

*부산대학교 고분자공학과, **한국소재융합연구원

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, optically clear adhesives (OCAs) with an acid-free formulation were synthesized by replacing acrylic acid with N-vinyl pyrrolidone (NVP) to prevent display corrosion, and used to evaluate various adhesive properties, including peel strength, transmittance and corrosion properties, with adjustments made to the NVP content. The synthesized OCAs, characterized by GPC, conversion, and viscosity, exhibited decreased molecular weights with increasing NVP contents, due to the increased their hydrophobicity. In addition, the synthesized OCAs exhibited an increase in peel strength with higher NVP contents, while maintaining good visible light transmittance regardless of the NVP content, and exhibited a significantly reduced copper foil corrosion effect compared to PSA containing acrylic acid.

본 연구에서는 디스플레이의 부식을 방지하기 위해 기존 점착제에서 주로 사용하는 acrylic acid를 N-vinyl pyrrolidone(NVP)로 대체하고 함량 조절을 통해 점착필름의 박리강도, 투과율과 부식 특성평가 등과 같은 특성을 평가하였다. 합성된 아크릴 prepolymer의 GPC, 전환율, 점도를 측정하였고 NVP 함량이 증가함에 따라 소수성의 증가로 분자량이 낮아짐을 확인하였다. 또한 NVP 함량이 증가할수록 박리강도는 증가하였으며, NVP 함량에 관계 없이 우수한 가시광선 투과도를 나타내었다. 합성된 acid-free optically clear adhesive(OCA)는 acrylic acid 함유 점착필름에 비해 현저히 낮은 동박부식 효과를 나타내었다.

Optically clear adhesives (OCAs) with an acid-free formulation were synthesized and used to replace acrylic acid with N-vinyl pyrrolidone (NVP) to prevent display corrosion. The synthesized OCAs exhibited an increase in peel strength and significantly reduced copper foil corrosion effect, while maintaining good visible light transmittance regardless of the NVP content.

Keywords: pressure sensitive adhesive, N-vinyl pyrrolidone, UV-curing, optically clear adhesives.

본 연구는 산업통상자원부 소재부품기술개발-전략핵심소재자립화기술개발사업(과제번호 20011422, 반복피로가 우수한 유연 디스플레이 기판용 탄성소재)와 양산성능평가지원사업(과제번호 P0023984, 전기자동차 배터리셀 조립용 난연/절연 점착제 및 테이프 제조 기술 개발)에 의하여 연구되었음.

저자들은 이해상충이 없음을 선언합니다.

감압성 점착제(Pressure Sensitive Adhesives, PSAs)는 물, 용제, 열, 빛 등을 사용하지 않고 지압과 같은 가벼운 압력으로 피착제에 짧은 시간에 접착이 가능하며 박리 시에는 잔여물을 남기지 않고 쉽게 떨어지는 접착제를 의미한다.1-2

점착제는 제조공정에 따라 크게 용제형, 에멀젼형, 무용제형, 핫멜트형 등으로 나뉜다. 그 중 용제형의 경우 사용된 용제가 건조공정에 의해 대부분 휘발되어 휘발성 유기 화합물 (volatile organic compounds, VOCs)을 배출해 심각한 환경문제를 야기시킨다. 최근에 이러한 문제를 보완하기 위해 무용제형 점착제의 하나인 UV 경화형 점착제가 주목받고 있다.3-4 UV 경화형 점착제는 용제형과 달리 손실되는 원료가 없이 100% 고형분이라는 장점이 있다. 또한 용제 휘발에 따른 환경오염이 적으며 저온에서 경화가 가능하므로 열가소성 플라스틱, 목재, 종이 등 고온에서 경화가 곤란한 기재에도 사용할 수 있다.

디스플레이 산업에서 UV 경화형 아크릴 점착제의 일종인 광학 투명 점착제(optically clear adhesives, OCAs)는 우수한 투과성, 높은 굴절률 등 광학적 특성이 뛰어나 LCD, OLED, 터치스크린 용도 등에 많이 사용된다. 광학적 특성 외에도 디스플레이 패널의 고집적화가 이루어지는 과정에서 indium tin oxide(ITO), 인쇄회로기판, 투명전극 등의 금속부품을 고정하기 위해 다양한 특성이 요구된다.5-6

OCAs 제조 시 기재와의 결합력 및 응집력 향상을 위해 carboxyl group을 포함하는 acrylic acid(AA)를 주로 사용하고 있다. 하지만 carboxyl group을 갖는 단량체 사용 시, 디스플레이 패널의 부식을 유발할 수 있기 때문에 이를 방지하기 위해 OCAs에 산성 성분을 최대한 배제시켜야 한다.

기존 연구에서는 디스플레이 패널의 금속 기판의 부식을 막기 위해 acid를 제외한 OCAs를 제조하거나7, 특정 단량체를 적용하여 acid와 산-염기 작용을 통한 부식 속도를 낮추는 OCAs의 개발이 연구되었다.8 하지만 acid를 제외하는 경우에는 OCAs 내부 응집력이 감소하여 점착특성이 감소할 수 있으며, acid가 조성에 포함될 경우 궁극적으로 디스플레이 패널의 금속 기판이 부식될 위험이 존재한다.

따라서 본 연구에서는 산에 대한 부식의 위험이 적은 N-vinyl pyrrolidone(NVP)를 사용하여 무용제 타입의 UV 경화형 OCAs를 합성하였으며 NVP 함량에 따른 OCAs의 내구성 및 금속의 부식에 미치는 영향을 평가하였다.

시약 및 재료. 2-Ethylhexyl acrylate(2-EHA), methyl methacrylate(MMA)는 삼전화학(Korea)에서 구입하였으며, 2-hydroxyethyl acrylate(2-HEA), isobornyl acrylate(IBOA), acrylic acid(AA). N-vinyl pyrrolidone(NVP), 1-dodecanthiol은 Sigma-Aldrich(USA)에서 구입하여 정제없이 사용하였다. 광개시제로는 Omnirad 1173(Ciba specialty Chemicals, Switzerland)을 사용하였고, 합성 후 hydroquinone(JUNSEI, Japan)을 사용하여 반응을 종료하였다.

광경화 필름 제작을 위해 Ciba Specialty Chemical(Switzerland)사의 Omnirad 1173, Omnirad 819를 사용하였으며 Sigma-Aldrich(USA)사의 di-functional acrylate인 1,6-hexanediol diacrylate(HDDA)를 가교제로 사용하였다. 모든 물질은 정제 없이 사용하였다.

NVP 함유 Prepolymer 합성. 냉각수가 흐르는 jacketed reaction flask 내부에 2-EHA, 2-HEA, IBOA, MMA와 NVP, Omnirad 1173 및 1-dodecanethiol을 Table 1과 같은 조성비로 투입하였다.

혼합액은 상온에서 150 rpm의 일정한 속도로 교반하면서 30분 동안 질소(N2) 가스를 주입하여 잔존하는 산소를 제거한 후 UV lamp를 이용하여 광중합을 실시하였다. 점도가 2000 cP가 되었을 때 중합을 종료하고 중합금지제인 hydroquinone을 투입하여 라디칼의 반응을 종결시켰다. 합성된 prepolymer는 빛과의 접촉이 이루어지지 않도록 저장 용기를 은박 foil로 감싼 후 밀폐된 공간에 보관하였다.

후배합 및 필름 제조. 중합한 prepolymer 100 wt%에 광개시제인 Omnirad 1173과 Omnirad 819를 각각 0.5 wt% 가교제인 HDDA 1 wt%의 조성비로 투입하였다. 투입 후 톱니형 교반봉을 이용하여 300 rpm의 일정한 속도로 10분 동안 충분히 교반하였다.

혼합액의 특성을 평가하기 위해 PET 필름에 50 mm의 점착제 코팅두께가 형성되도록 applicator를 사용하여 일정하게 도포한 후 컨베이어 벨트식 UV 경화기에 6 m/min의 속도로 3회 통과시켜 경화하였다.

Prepolymer 특성 분석. 합성된 prepolymer의 수 평균 분자량(Mn)은 gel permeation chromatography(GPC, Alliance e2695, USA)를 이용하여 35 ℃에서 0.8 mL/min의 유속으로 측정하였다. 고형분은 고형분측정기(MD90, OHAUS Coperation, USA)를 사용하였다. 0.5 g의 prepolymer를 foil dish에 정량한 후 120 ℃에서 30분간 건조한 후 초기 무게 대비 건조 후 무게를 백분율로 나타내었다. 점도는 Brookfield 점도계(DV2TRVTJ0, BROOKFIELD, USA)를 사용하여 spindle 4를 이용하여, 6 rpm의 속도로 25 ℃에서 측정하였다.

Gel Fraction. 점착제의 가교 밀도를 확인하기 위해 gel fraction을 측정하였다. UV 경화된 점착제의 무게를 측정한 후 50 ℃에서 24시간 동안 tetrahydrofuran(THF)에 침지시켰다. 용매 제거를 위해 점착제를 50 ℃에서 24시간동안 건조시켰다. 건조 후 샘플의 무게를 측정한 후 초기 무게 대비 건조 후 무게를 백분율로 나타내었다.

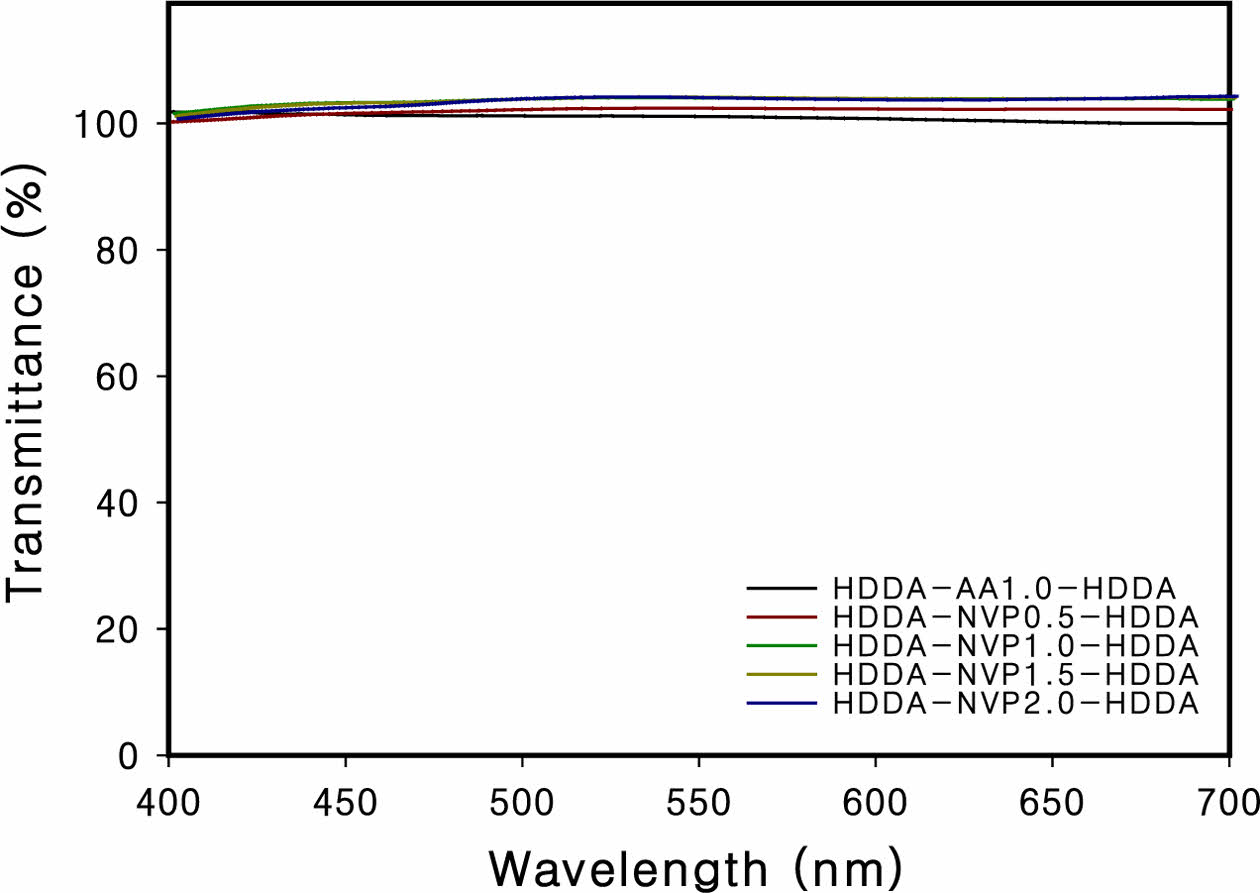

투과도. 경화된 점착제의 투과도는 UV/visible spectrophotometer (V-670, JASCO, USA)를 사용하여 확인하였다. 400-700 nm의 파장대에서 PET 필름을 베이스라인으로 설정한 후 PET 필름에 코팅된 점착제의 투과도를 평가하였다.

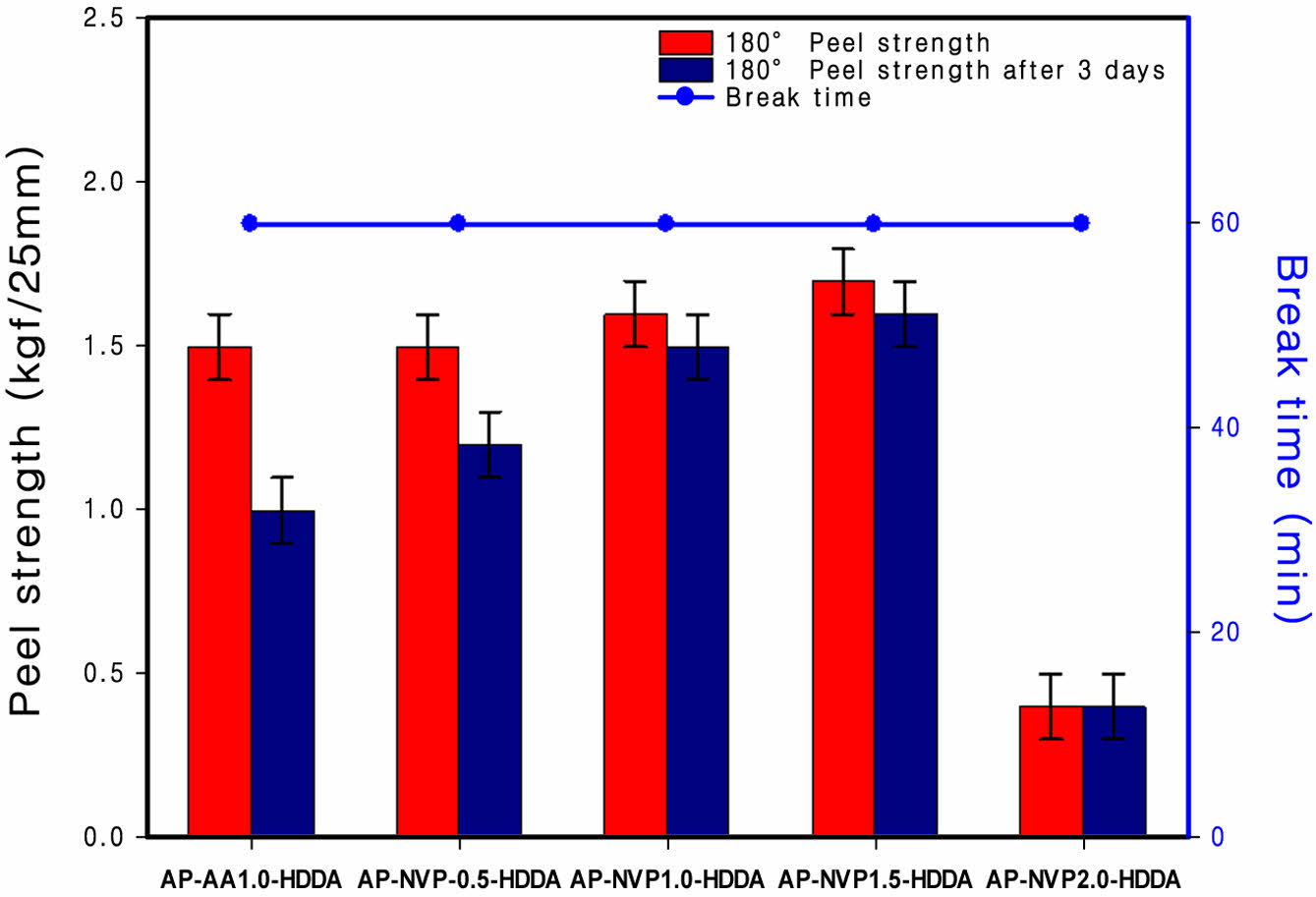

점착력 및 유지력. 점착력 측정을 위해 25 × 200 mm의 크기로 시편을 준비한 후 2 kg의 고무 roller를 이용하여 2회 왕복하여 스테인리스강(SUS) 기판에 부착시켰다. 그 후 30분 동안 실온에서 숙성한 뒤 ASTM D3330에 따라 실온에서 300 mm/min

의 속도로 점착력을 측정하였다. 유지력 측정의 경우, 25 × 100 mm의 크기로 시편을 준비하여 25 × 25 mm의 크기로 SUS에 부착시킨 후 2 kg의 고무 roller로 5 mm/s의 속도로 1회 왕복하여 SUS에 압착하였다. 압착 후 30분 동안 실온에서 숙성하였으며 ASTM D3654에 따라 시편 하단에 1 kg의 고정 하중을 가한 후 80 ℃에서 시편이 SUS에서 떨어지는 시간을 측정하였다.

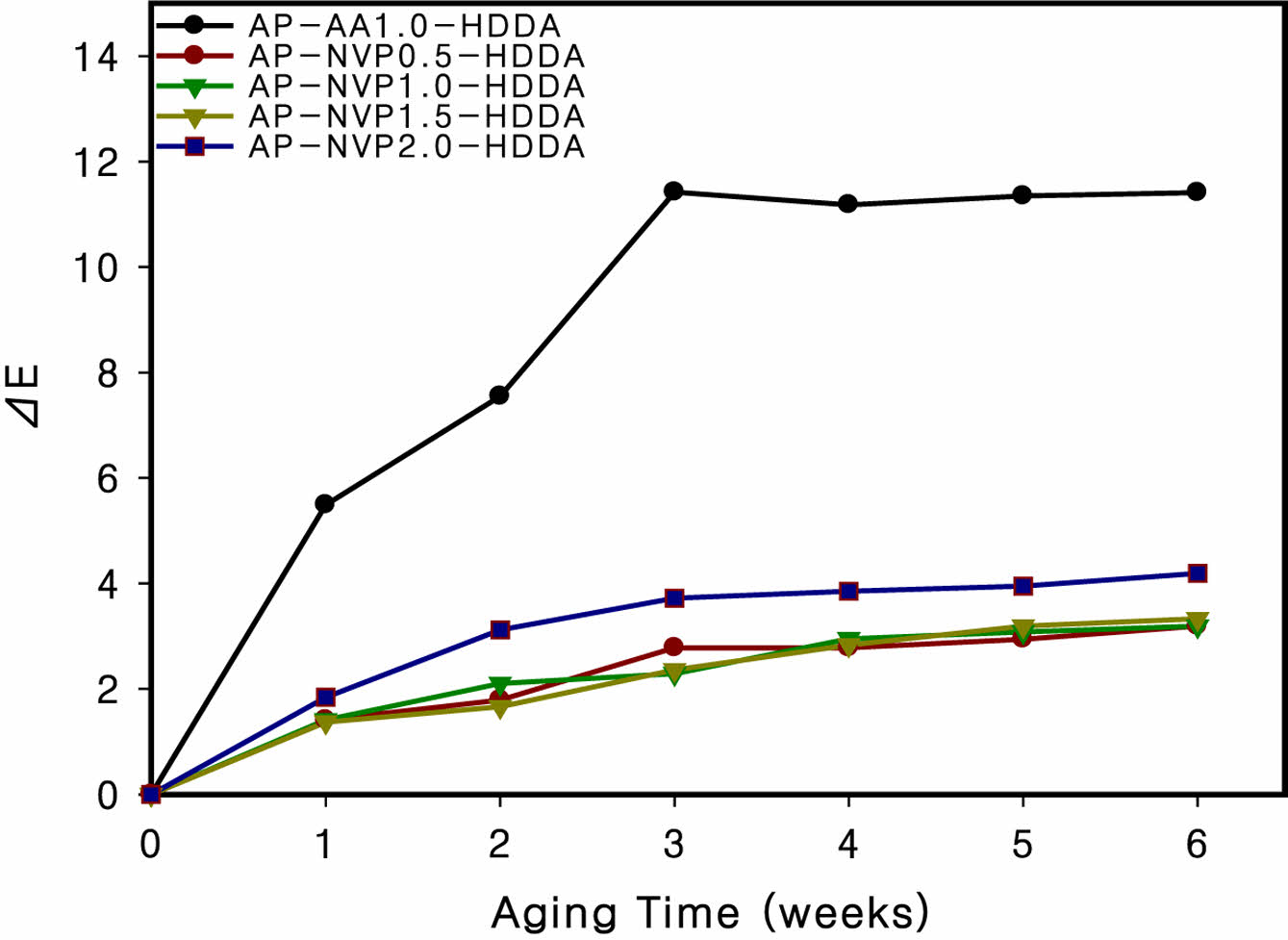

동박 색상변화를 통한 부식시험. 코팅된 점착제가 디스플레이 패널에 미치는 부식성을 조사하기 위해 동박에 점착제를 부착한 후 50 ℃, 80% 상대습도(relative humidity)의 항온항습기에서 6주 동안 에이징하였다. 부식성은 동박의 색상 변화를 통해 평가하였으며 매주 색차계(CM-3500D, Minolta, Japan)를 통해 측정하였다. 명도(L), 적색(a), 황색(b) 값을 구하여 다음 식에 따라 ΔE를 계산하였다.

L1, a1, b1은 에이징 전 데이터에 해당하고, L2, a2, b2는 에이징 기간 이후의 데이터에 해당한다.

|

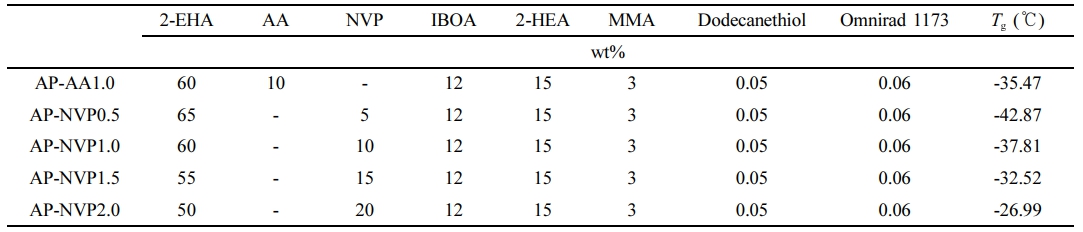

Table 1 Formulation for Premix Preparation of Acrylic Prepolymer of NVP Contents |

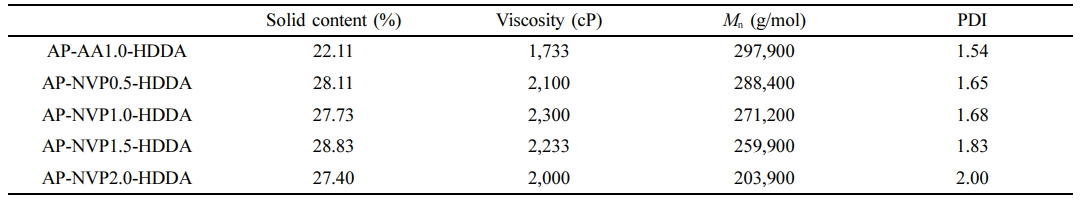

NVP 함량에 따른 특성분석. NVP 함량에 따른 OCAs의 분자량, 고형분 및 점도를 Table 2에 나타내었다. Prepolymer의 점도는 고형분의 함량 및 분자량에 의해 결정된다. 코팅 시 일정한 도막의 두께를 유지하기 위해 점도를 약 1,700~2,300 cP 사이로 적절히 유지하였다. 고형분 및 점도 측정 결과, prepolymer의 고형분과 점도는 NVP 함량에 따라 큰 차이가 없이 유사하였다. 선형의 AA에 비해 NVP는 고리 구조를 가진다. 고리 구조는 선형 구조에 비해 사슬의 움직임이 제한되어 자유부피가 줄어들기 때문에 AA보다 NVP를 적용하였을 때 낮은 분자량을 가진다는 것을 확인하였다.9 NVP의 함량이 증가할수록 분자량은 감소하고, PDI(polydispersity, 다분산도)는 증가하는 경향을 나타내었는데, 이는 NVP 함량이 증가하면서 중합 반응 초기에 NVP가 빠른 속도로 반응에 참여하여 상대적으로 분자량이 낮은 prepolymer를 다수 만들어 낸 것으로 판단된다.10

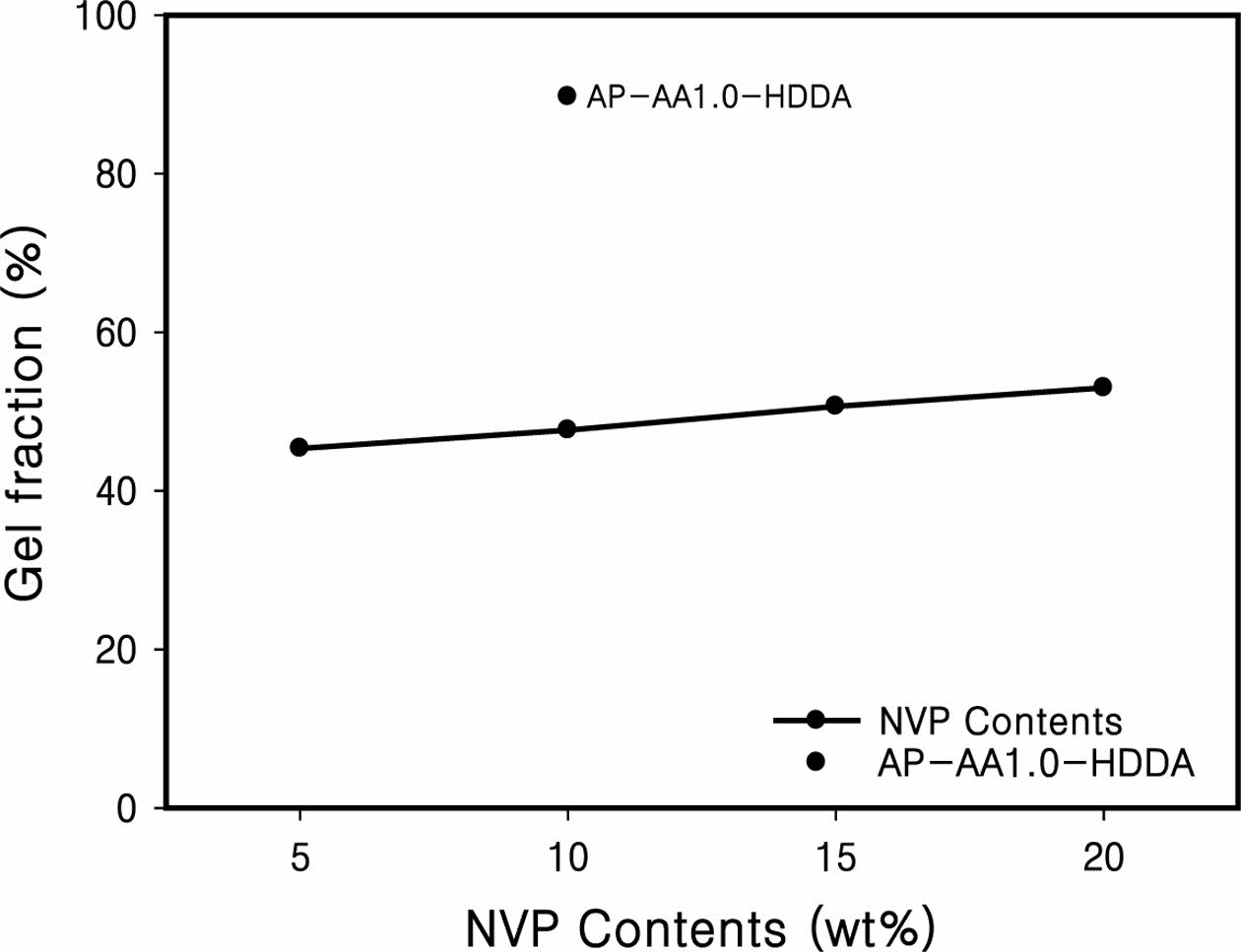

Gel Fraction. Gel fraction은 고분자의 가교 밀도를 측정하는 유용한 방법이다. 점착제의 물성을 제어하기 위해 HDDA를 사용하여 prepolymer를 가교하였다. 가교된 OCAs는 화학적 가교에 의해 네트워크 구조를 형성하고 용매에 불용성인 겔이 생성된다. NVP 함량에 따른 gel fraction을 Figure 1에 나타내었다. Gel fraction은 AP-AA1.0-HDDA가 89.72%로 나타났고 NVP 함량이 증가함에 따라 42.44%에서 52.99%로 증가하는 추세를 보였다. AA는 고분자 사슬의 가교점 역할을 하며 OCAs의 가교는 주로 AA 내의 carboxyl acid를 기반으로 이루어진다. AA의 존재로 고분자 사슬에 더 많은 가교 site가 생성되며 이로 인해 가교 밀도가 증가하여 AP-AA1.0-HDDA의 gel fraction이 가장 높은 값을 가진다는 것을 확인하였다.10

일반적으로 분자량이 적을수록 사슬의 얽힘이 감소하고 용매에 용해되는 부분이 증가하지만 NVP의 경우 amide group으로 인해 사슬 내부의 정전기적 인력이 강해져 가교도가 높아진다.11 사슬 내 정전기적 인력이 증가함에 따라 사슬의 얽힘이 증가하고 사슬 내부에 존재하는 prepolymer가 용해되지 못한다. 이에 따라 NVP 함량이 증가함에 따라 gel fraction이 증가하였다.

투과도. Figure 2는 경화 후 OCAs 필름의 가시광선 영역에서의 투과율을 측정한 결과를 나타낸 그래프이다. 투과도는 디스플레이 화질과 밀접한 관련이 있기 때문에 중요한 요소 중 하나이다. 모든 OCAs는 가시광선 영역에서 헤이즈가 없고 100% 이상의 투과도를 보인다. 특히 인간의 눈에서 가장 민감한 파장대인 550 nm에서도 투과도의 감소는 관찰되지 않았다. 투과도는 PET 필름을 베이스로 설정한 후 PET에 코팅된 OCAs의 투과도를 측정하였으며 여기서 투과율이 100% 이상인 이유는 PET 필름의 투명도보다 OCAs의 투명도가 더 높다는 것을 의미한다.

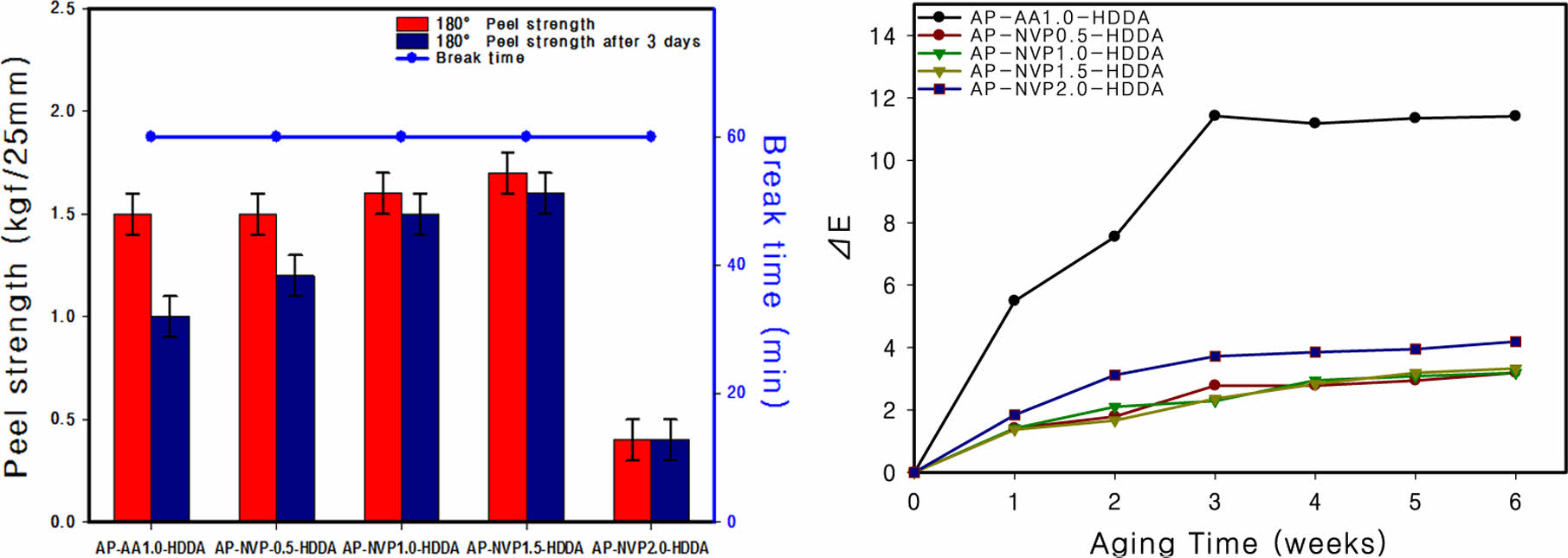

점착특성 평가. AA와 NVP 함량에 따른 박리강도를 Figure 3에 나타내었다. NVP 함량이 증가함에 따라 박리강도 또한 증가하는 경향을 보였다. 이는 NVP 함량이 늘어남에 따라 분자간 상호작용이 증가하여 높은 박리강도가 나타난 것으로 보인다. NVP는 산성을 띠는 양성자가 없고 전자를 제공할 수 있는 염기성 carbonyl group만을 가지고 있어 잘 알려진 수소결합 수용체이다.11 NVP가 가지는 amide group은 매우 좋은 수소결합 site로 말단의 carboxyl group과 hydroxyl group을 가지는 다른 단량체와 수소결합을 형성할 수 있다. 또한 박리강도는 점착제의 표면 에너지와도 관련이 있으며 NVP 함량이 증가할수록 점착제의 접촉각이 감소함을 알 수 있다.12 NVP의 amide group은 hydroxyl group(-OH)을 가진 단량체에 비해 더 강한 극성 효과(polarity effect)를 가진다.13 이는 점착제 내의 NVP 함량을 증가시킴으로써 친수성의 향상을 의미하며 SUS와의 결합이 수월해짐을 의미한다.

이로 인해 AA가 존재하지 않아도 효과적인 박리강도를 유지할 수 있는 것으로 판단된다. 하지만 prepolymer 내 NVP 함량이 20 wt% 이상일 때, 박리강도가 크게 저하되고 stick slip 현상이 나타남을 확인할 수 있다. 이는 NVP 함량이 20 wt% 이상일 때 SUS와의 결합력보다는 내부 응집력이 증가하고, 상온에서의 유동성이 떨어지기 때문이다.14 NVP 함량이 증가하면, 점착제 내부 그물망을 형성하는 semi-IPN 구조에서 NVP 자체의 유체역학적 크기로 인하여 표면으로 나오지 못하고 내부 수소결합으로 인한 응집력 상승 및 SUS와의 결합이 저하되는 것으로 판단된다.

또한 Figure 3에서와 같이, 고온에서의 OCAs의 유지력은 NVP 함량에 따른 큰 영향을 보이지 않고 60분동안 SUS에 slip 없이 부착되었다. 이는 amide group으로 인해 분자 내 수소결합이 증가하여 내부 응집력이 향상되었기 때문이다.

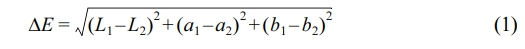

부식특성. 디스플레이는 산성 환경에서 민감하여 부식을 일으킬 수 있기 때문에 OCAs 역시 디스플레이의 안정성에 영향을 줄 수 있다. 산성 성분이 포함된 OCAs는 디스플레이에 포함된 광전자 장치의 수명에 부정적인 영향을 미칠 수 있으므로 최대한 산성 성분이 배제되어야 한다. 구리가 높은 습도에 노출이 되면 흡착된 수증기가 먼저 국부적인 표면결함을 일으키게 되며 이러한 부식 과정은 산에 의해 가속화될 수 있다. 구리가 carboxyl group과 일으키는 부식은 ligand-induced dissolution으로서, 음극반응에 의해 만들어진 CuOH와 carboxyl 이온이 교환하여 Cu-carboxylate 복합체가 형성된다.15 Figure 4는 동박의 색상 변화를 통해 점착제가 금속회로 기판에 미치는 영향을 간접적으로 평가한 그래프이다. AA가 포함된 OCAs의 경우 ΔE가 10 이상으로 증가한 반면, NVP 함량이 색상 변화에 미치는 영향은 크지 않았다. 하지만 20 wt% 이상일 때 ΔE가 4 이상으로 증가하였다. 이는 산성 성분이 존재하지 않더라도 극성인 물질의 양이 증가하게 되면 장기적인 관점에서 동박의 부식을 유발할 수 있음을 의미한다.16

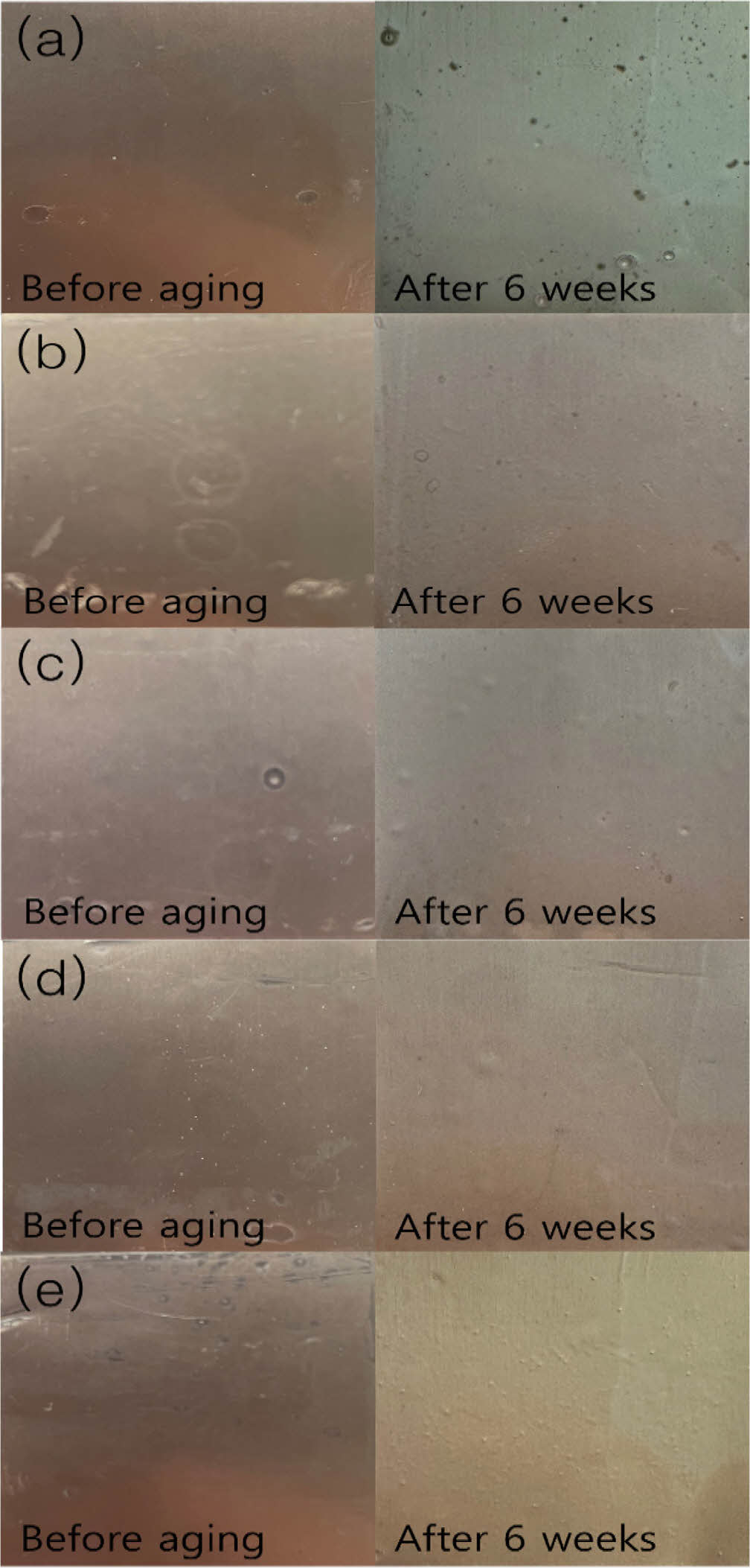

동박에 부착된 OCAs의 부식테스트 전, 후 변화를 Figure 5에 사진으로 나타내었다. 측정된 샘플들은 50 ℃, 80% 상대습도의 항온항습기에서 6주동안 보관하였다. AP-AA1.0-HDDA는 6주 후 동박 색상이 현저히 변하고 산발적으로 검은 점들이 관찰되었다. 이 검은 점들은 동박이 산화되어 산화구리가 만들어지는 것이다.16 일반적으로 ΔE가 3 이하를 가지는 경우 시각적인 구분이 불가능하다고 알려져 있다.17-18 하지만 NVP의 함량이 20 wt% 이상인 경우 부착 초기와 비교하였을 때 황변이 관찰되었다.

|

Figure 1 Gel fraction of OCA films with AA and various NVP contents. |

|

Figure 2 Visible light transmittance of OCA films with AA and various NVP contents deposited on a PET film. |

|

Figure 3 Peel strength and break time of OCA films with AA and various NVP contents. |

|

Figure 4 Corrosion property test using copper foil by UV-cured OCAs film attachment under hygrothermal aging condition. |

|

Figure 5 Copper foil color changes of UV-cured OCAs film attachment under hygrothermal aging condition with (a) AP-AA1.0-HDDA; (b) AP-NVP0.5-HDDA; (c) AP-NVP1.0-HDDA; (d) AP-NVP1.5- HDDA; (e) AP-NVP2.0-HDDA. |

기존 OCAs는 물성 향상을 위해 carboxyl group이 포함된 아크릴레이트를 사용하여 점착제를 제조하고 있으나 이를 활용한 OCA는 디스플레이 부품이 산에 의한 부식을 초래할 수 있다. 이를 해결하기 위해 본 연구에서는 분자 내 amide group을 가진 N-vinyl pyrrolidone(NVP)의 함량을 달리하여 디스플레이용 acid-free prepolymer를 제조하였다. 제조된 prepolymer의 GPC 분석 결과, NVP 함량이 증가함에 따라 prepolymer의 분자량은 감소하였으며, amide group의 증가로 인해 사슬 내 정전기적 인력이 강해져 사슬의 얽힘이 증가하여 gel fraction은 점차 증가하였다. OCAs 필름은 NVP 함량에 관계없이 가시광선 영역에서 우수한 투과도를 나타내었으며, NVP 함량이 증가할수록 분자 사슬의 높은 극성으로 박리강도가 증가하였다. 하지만 20 wt% 이상일 때 높은 응집력으로 인해 stick slip 현상이 관찰되었다.

50 ℃, 80%의 상대습도에서 진행한 부식시험에서 극성물질인 NVP의 함량이 증가할수록 장기적인 관점에서 동박의 부식을 유발할 수 있어 ΔE가 증가하는 것을 확인하였고 높은 NVP 함량에서 황변현상이 관찰되었다.

본 연구를 통해 NVP를 적용한 OCAs는 amide group의 영향으로 점착특성이 향상되었다. 또한 NVP 함량을 조절함으로써 내부식성 제어를 통해 디스플레이용 acid-free 아크릴계 점착제의 개발이 가능함을 확인하였다.

- 1. Benedek, I. Pressure-Sensitive Design and Formulation, Application; CRC Press: New York, 2006.

- 2. Taghizadeh, S. M.; Ghasemi, D. Rheological and Adhesion Properties of Acrylic Pressure-Sensitive Adhesives. J. Loss Prev. Process Ind. 2011, 1, 411-418.

-

- 3. Park, H. S. Synthesis of (2,3-Dibromopropyl)Phenyl Octadecanoyl Phosphate and Its Application as Softening Flame Retardant. Appl. Chem. Eng. 1992, 3, 670-677.

- 4. Ghoshal, Manjare, S. D.; Section of Appropriate Adsorption Technique for Recovery of VOCs: an Analysis. J. Loss Prev. Process Ind. 2002,15, 413-421.

-

- 5. Lee, J. H.; Myung, M. H.; Beak, M. J.; Kim, H. S.; Lee, D. W. Effects of Monomer Functionality on Physical Properties of 2-Ethylhexyl Acrylate Based Stretchable Pressure Sensitive Adhesives. Polym. Test. 2020, 76, 305-311.

-

- 6. Siengchin, S.; Karger-Kocsis, J. Mechanical and Stress Relaxation Behavior of Santoprene® Thermoplastic Elastomer/Boehmite Alumina Nanocomposites Produced by Water-Mediated and Direct Melt Compounding. Compos. Part A: Appl. Sci. Manuf. 2010, 41, 768-773.

-

- 7. Park, C. H.; Lee, S. J.; Lee, T. H.; Kim, J. J. Characterization of an Acrylic Polymer under Hygrothermal Aging as an Optically Clear Adhesive for Touch Screen Panels. Int. J. Adhes. Adhes. 2015, 63, 137-144.

-

- 8. Kuo, C. F.; Chen, J. B.; Chang, S. H. Low Corrosion Optically Clear Adhesives for Conducting Glass: I. Effects of N,N-Diethylacrylamide and Acrylic Acid Mixtures on Optically Clear Adhesives. J. App. Polym. Sci. 2018, 21, 46277.

-

- 9. Seok, W. C.; Leem, J. T.; Song, H. J. Acrylic Pressure-Sensitive Adhesives based on Ethylene Glycol Acrylate for Flexible Display Application: Highly Elastic and Recoverable Properties. Polym. Test. 2022, 108, 107491.

-

- 10. Aguirre-Soto, A.; Kim, S.; Kaastrup, K.; Silkes, H. D. On the Role of N-Vinylpyrrolidone in the Aqueous Radical-Initiated Copolymerization with PEGDA Mediated by Eosin Y in the Presence of O2. Polym. Chem. 2019, 10, 926-937.

-

- 11. Ford, J. L. The Current Status of Solid Dispersions. Pharm. Acta Helv. 1986, 61, 69-88.

- 12. Wei, Q.; Zhang, Y.; Wang, Y.; Chai, W.; Yang. M. Measurement and Modeling of The Effect of Composition Ratios on The Properties of Poly(Vinyl Alcohol)/Poly(Vinyl Pyrrolidone) Membranes. Materials and Design 2016, 103, 249-258.

-

- 13. Lee, J. H.; Kim, J. S.; Park, H. J.; Moon, J. W.; Lee, J. Y.; Park, Y. J. Free Volume Effect via Various Chemical Structured Monomers on Adhesion Property and Relative Permittivity in Acrylic Pressure Sensitive Adhesives. Polymer 2020, 12, 2633.

-

- 14. Ryu, C. M.; Pang, B. L.; Kim, H. I.; Park, J. W.; Lee, S. W.; Kim, H. J.; Kim, K. M. Variation of Adhesion Characteristics of Acryl Copolymer/Multi-Functional Monomer Based PSA by UV Curing. Polym. Korea 2012, 3, 315-320.

-

- 15. Zuleta, E. C.; Baena, L.; Rios, L. A.; Calderon, J. A. The Oxidative Stability of Biodiesel and Its Impact on The Deterioration of Metallic and Polymeric Materials: a Review. J. Braz. Chem. Soc. 2012, 23, 2159-2175.

-

- 16. Fitzgerald, K. P.; Nairn, J.; Skennerton, G.; Atrens, A. Atmospheric Corrosion of Copper and The Colour, Structure and Composition of Natural Patinas on Copper. Corros. Sci. 2006, 48, 2480-2509.

-

- 17. Seghi, R. R.; Hewlett, E. R.; Kim, J. Visual and Instrumental Colorimetric Assessments of Small Color Differences on Translucent Dental Porcelain. J. Dent. Res. 1989, 68, 1760-1764.

-

- 18. Gross, M, D.; Moser, J. B. A Colorimetric Study of Coffee and Tea Staining of Four Composite Resins. 1977, 4, 311-322.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 142-147

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.142

- Received on Sep 12, 2023

- Revised on Jan 8, 2024

- Accepted on Jan 9, 2024

Services

Services

Shared

Correspondence to

Correspondence to

- Ildoo Chung

-

Department of Polymer Science and Engineering, Pusan National University, Busan 46241, Korea

- E-mail: idchung@pusan.ac.kr

- ORCID:

0000-0001-9226-9151

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.