- Characteristics of Eco-Friendly Epoxy Resin Modified with Epoxidized Soybean Oil (ESO): Thermal, Mechanical, and Morphological Properties

Dongwoo Electric Co., Ltd. R&D Center, 34, Osengseo-ro, Pyengtaek-si, Gyeonggi-do,17928 , Korea

*Division of Chemical Engineering, Dankook University, 126, Jukjeon-dong, Suji-gu, Gyeonggi-do, 16890, Korea- 에폭시화 대두유(ESO)로 개질된 친환경 에폭시 수지의 특성: 열적, 기계적 물성 및 모폴로지

동우전기㈜ 기술연구소, *단국대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A bisphenol-A epoxy resin mixed with epoxidized soybean oil (ESO) was cured with an acid anhydride curing agent and a tertiary amine accelerator. The thermal, mechanical, and morphological properties of the cured epoxy resin were investigated using thermogravimetric analyzer (TGA), dynamic mechanical analyzer (DMA), universal testing machine (UTM), impact tester, and scanning electron microscopy (SEM). As the content of ESO increased, the thermal stability and flexural strength decreased and the impact strength increased. This was thought to be due to the increase in phase separation in the ESO-rich region. As a result of DMA analysis and observation of morphology, it was determined that the increase in impact strength was due to the decrease in intermolecular crosslinking density due to the introduction of flexible long-chain ESO segments into the epoxy network structure and the absorption of external impact energy due to the increase in the roughness of the fracture surface. Therefore, it is believed that by mixing ESO in an appropriate amount with the epoxy resin according to the purpose and target properties, it is possible to manufacture a plant-based environmentally friendly epoxy resin capable of reducing carbon as well as improving impact strength.

에폭시화 대두유(ESO)를 혼합한 비스페놀에이형(bisphenol-A) 에폭시 수지를 산무수물 경화제와 제삼 아민계 촉진제로 경화시켰다. 경화된 에폭시 수지의 열적거동, 기계적 물성 및 모폴로지를 열중량분석기(TGA), 동력학적분석기(DMA), 만능시험기(UTM), impact tester, 주사전자현미경(SEM)을 이용하여 조사하였다. ESO의 함량이 증가함에 따라 열안정성과 굴곡강도는 감소하고 충격강도는 증가하였다. 이는 ESO가 풍부한 영역의 상분리가 증가하기 때문인 것으로 사료되었다. DMA 분석결과와 모폴로지를 관찰한 결과 충격강도의 증가는 에폭시 망상구조에 유연한 긴 사슬의 ESO 분절이 도입으로 인한 분자간 가교 밀도의 감소와 파단면의 거칠기 증가로 인한 외부 충격 에너지 흡수 때문인 것으로 판단되었다. 이에 용도 및 목표물성에 따라 ESO를 에폭시 수지에 적절한 양을 혼합함으로써 충격강도가 개선될 뿐 아니라 탄소절감이 가능한 식물계 친환경 에폭시 수지를 제조할 수 있으리라 사료된다.

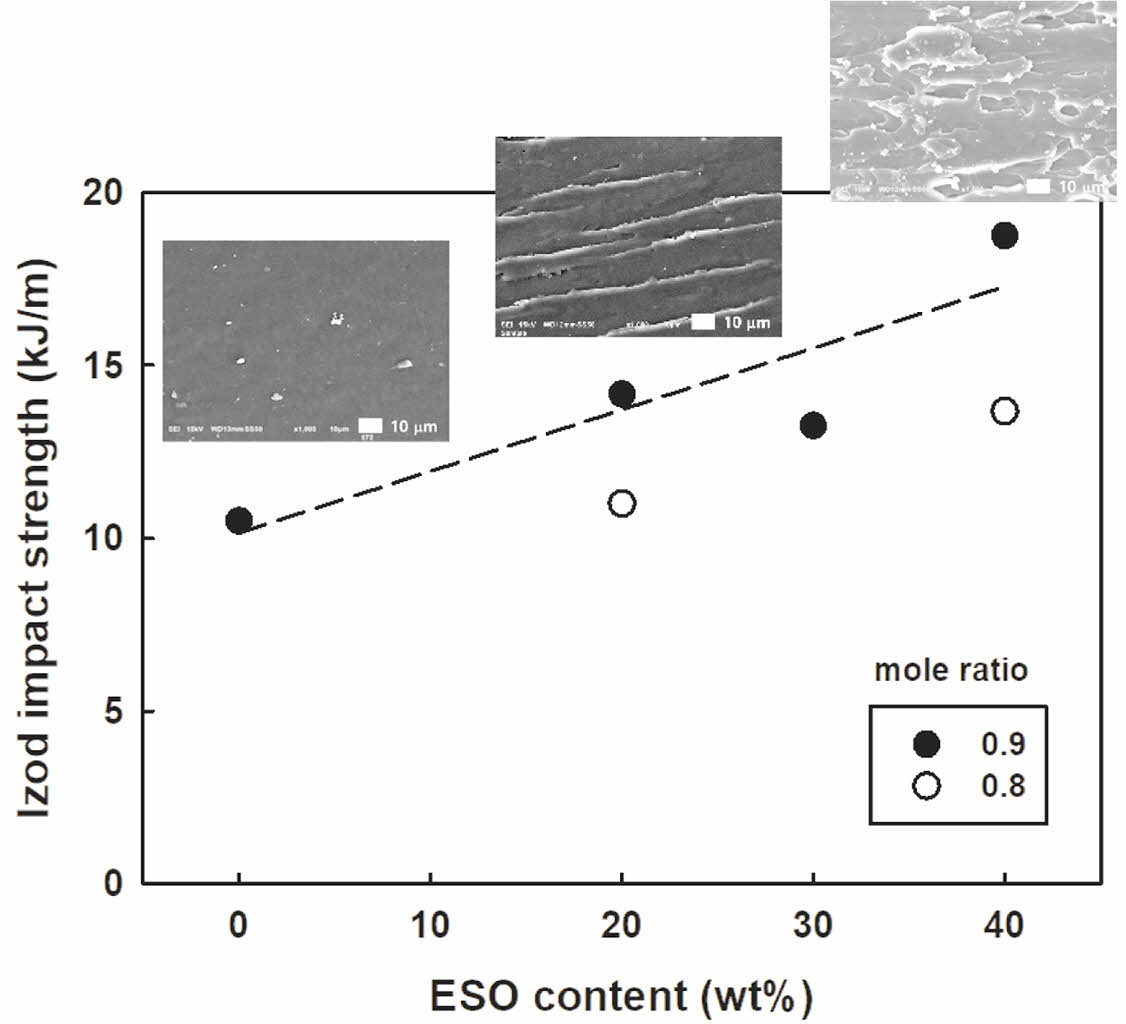

As the epoxidized soybean oil (ESO) content increased, the impact strength improved. In particular, when the ESO content was 40 wt%, the impact strength was improved by 170%. As a result of observing the morphology, it was believed that this increase in impact strength was due to the fact that as the amount of ESO contained increased, the unevenness of the fracture surface increased to appropriately absorb impact energy. In other words, it was determined that as the ESO content increased, an ESO-rich phase was formed and the fracture path became more complicated.

Keywords: epoxidized soybean oil, environmentally friendly, impact strength, crosslinking density, plant-based.

본 연구는 2023년도 단국대학교 대학연구비지원으로 연구되었음(과제번호 R-2023-00717).

저자들은 이해상충이 없음을 선언합니다.

에폭시 수지는 기계적, 열적, 화학적, 전기적인 모든 특성이 우수하여, 페인트, 코팅용 소재부터 전기전자재료, 자동차 및 우주항공용 복합재료의 바인더 및 각종 접착용으로 널리 사용되고 있는 우수한 범용소재이다.1-3 그러나 소재가 충격에 약한 취성(brittleness) 가지고 있는 바 이를 개선하기 위하여 각종 고무를 첨가하거나 실리콘 또는 우레탄 성분의 고분자와의 반응을 통한 물성개선 등이 보고되고 있다.4,5

최근에는 전세계적으로 친환경 운동의 일환으로 탄소 절감형 자원의 활용이 대두되고 있고, 재생산이 가능한 재료에 대한 관심이 높아지기 시작하면서 식물성 기름인 대두유, 팜유, 아마유, 옥수수유 등으로부터 유도되어 합성한 친환경 바이오 에폭시 수지의 제조와 이에 대한 응용 연구가 활발하게 진행되고 있다.6,7 이러한 여러 가지 식물유 중에서도 특히 에폭시화 대두유(epoxidized soybean oil, ESO)는 가격이 저렴하고 유연한 긴 사슬의 화학적 구조를 갖고 있어서 석유계 에폭시 수지와 혼합하면 점도를 낮출 수 있고, 가소제로서의 역할이 가능하여 에폭시 수지의 단점인 취성을 개량할 수 있으며, 에폭시 수지의 특징인 급격한 경화 반응을 적절히 조절할 수 있다는 장점이 있다. 그러나 열적 특성인 유리전이 온도(glass transition temperature) 및 기계적 강도 등을 저하시키는 단점 또한 지니고 있는 바 이를 개선하기 위한 노력이 계속되고 있다. 그러나 기존의 연구는 각 분야별로 단편적인 기초 물성의 조사나 연구에 그치고 있을 뿐 여러가지 현장 요건 등을 감안한 실제적인 산업분야에 응용하는 연구는 미미한 실정이다.8-11

에폭시 수지의 물성들은 경화 후의 망상구조(network structure) 뿐 아니라 미경화 수지와 경화제의 화학구조에 의해 미리 결정되는 바, 본 연구에서는 비스페놀에이(bisphenol A)형 에폭시 수지에 식물성 기름에서 합성한 친환경 에폭시화 대두유를 첨가한 후 화학양론 몰비(mole ratio)에 따른 산무수물(acid anhydride)계 경화제와 3차 아민(tertiary amine)계 촉진제를 혼합하여 제조한 친환경 에폭시 수지 경화물의 열적 거동, 기계적 특성 및 모폴로지(morphology)를 조사하였다. 특히 수지와 경화제의 화공양론비(stoichiometry)에 따른 물성 차이와 ESO가 30% 이상인 경우 ESO의 상분리에 따른 물성의 변화(충격강도와 강인성)를 확인하고자 하였고 이를 통해 충격강도가 개선될 뿐 아니라 탄소절감이 가능한 식물계 친환경 에폭시 수지를 개발하고자 하였다.

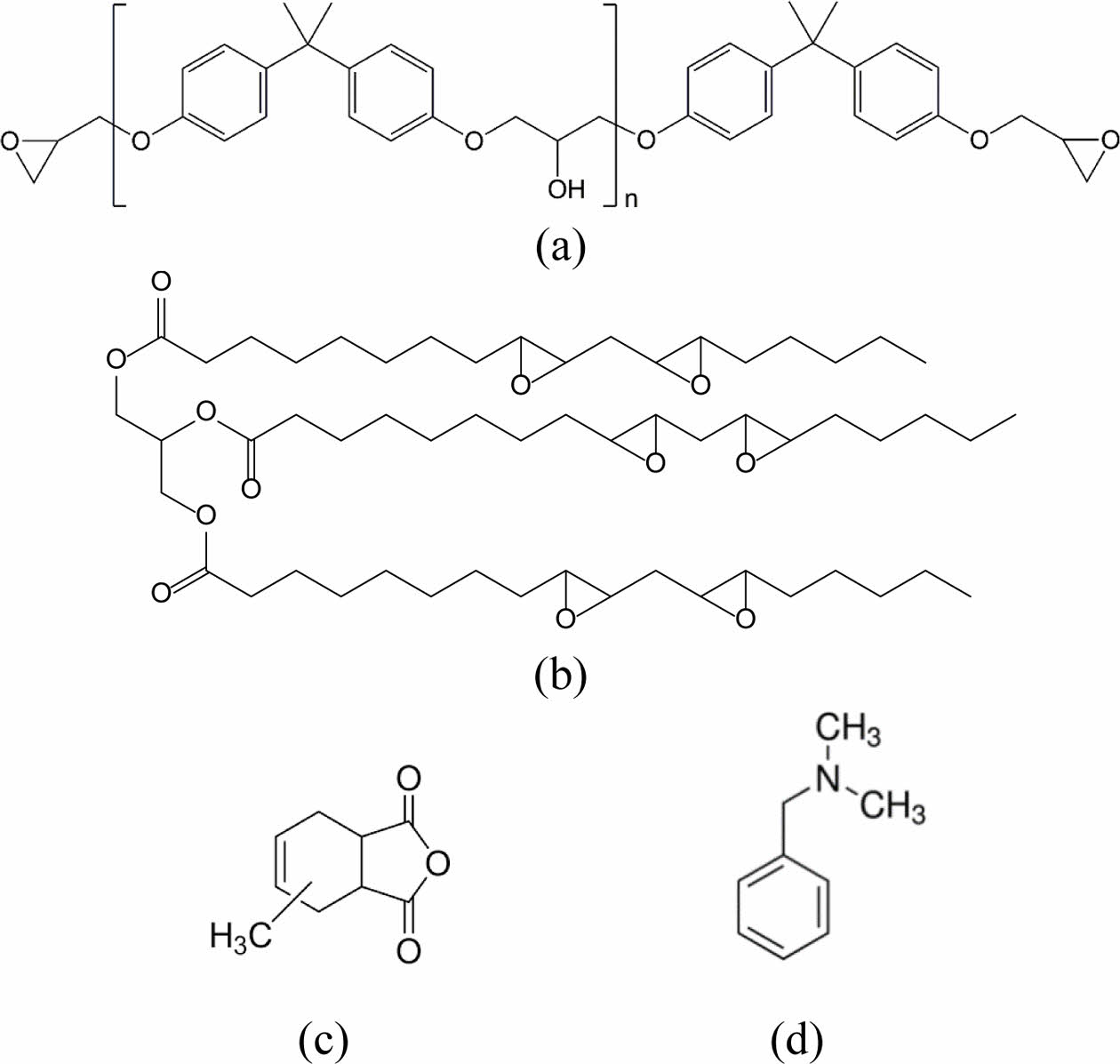

원료. 본 연구에서는 에폭시 수지로는 비스페놀에이 디글리시딜에테르(Bisphenol A diglycidyl ehter, DGEBA)형으로 당량이 184-190 g/eq인 YD-128(국도화학, 대한민국)을 정제하지 않고 그대로 사용하였으며 에폭시화 대두유로는 당량이 232 g/eq인 E-03(사조해표, 대한민국)을 사용하였다. 경화제로는 분자량이 166 g/mol인 HN-2200(methyl tetrahydrophtalic anhydride, 국도화학, 대한민국)를 사용하였고, 반응촉진제는 BDMA(benzyl dimethylamine, 국도화학, 대한민국)를 사용하였다. 본 연구에서 사용한 물질의 구조식은 Figure 1에 도시하였다.

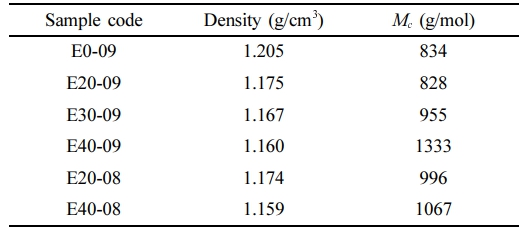

ESO를 이용한 친환경 에폭시 수지의 개질. 먼저 상온에서 에폭시 수지와 ESO를 호모게나이저(homogenizer)를 사용하여 400 rpm으로 15분간 혼련한 후, 진공 오븐에서 15분간 감압하여 혼련 시 발생된 기포를 제거하였다. 여기에 경화제와 반응 촉진제를 넣고 실온에서 다시 400 RPM으로 15분간 혼련한 후 진공 오븐에서 15분간 감압하여 다시 기포를 제거하였다. 이렇게 제조한 혼합물을 시험편(specimen) 제조용 금형(mold)에 주입하고 이를 진공 오븐에 넣어 15분간 또다시 기포를 제거하였다. 오븐의 온도를 올려서 130 ℃에서 2시간 동안 경화시킨 후에 시험편을 탈형(demolding)하고, 시험편을 다시 130 ℃에서 12시간 동안 후경화(post curing)시켰다. ESO로 개질된 친환경 에폭시 수지에 사용한 시료의 배합비를 Table 1에 수록하였다. 이렇게 제조된 시험편 중 기계적 강도 측정을 위한 시험편의 크기는 굴곡시험(flexural test) 시험편이 120×10×4 mm, 아이조드 충격시험(Izod impact test) 시험편이 120×10×4 mm, 동적기계분석(dynamic mechanical analysis, DMA) 시험편이 60×10×4 mm 였다.

열적 거동. 경화물의 유리전이온도를 측정하기 위하여 시차주사열량계(differential scanning calorimeter, DSC) DSC2910 (TA Instruments, 미국)을 사용하였다. 시료 10±3 mg을 hermetic pan에 담아 질소분위기에서 10 ℃/min의 승온속도로 동적주사하여 측정하였다. 경화물의 열분해 거동은 열중량분석기(thermogravimetric analyzer, TGA) TGA2950(TA Instruments, 미국)을 사용하여 질소분위기에서 승온속도 10 ℃/min로 50-700 ℃까지 측정하였다. 경화물의 온도 변화에 따른 기계적인 물성변화는 동력학적분석기(dynamic mechanical analyzer, DMA) Q800(TA Instruments, 미국)로 주파수 1 Hz, 승온속도 5 ℃/min로 30-200 ℃까지 측정하였다.

기계적 물성. 굴곡시험은 만능시험기(universal testing machine, UTM) LR-5K(Lloyd Instruments, 영국)를 사용하여 2 mm/min 속도로 모든 시험편에 대하여 측정하였다. 시험편은 ASTM D790을 만족하도록 제작하였다. 아이조드 충격시험은 노치(notch)를 1.5 mm×0.25R로 가공한 후 CEAST(Instron, 미국)를 사용하여 ASTM D256에 부합하도록 측정하였다. 굴곡시험과 충격시험에서의 얻은 측정값은 각각 총 6개의 평균값을 내어 사용하였다.

모폴로지. 주사 전자 현미경(scanning electron microscopy, SEM) JSM-6010(JEOL, 일본)을 이용하여 아이조드 충격강도 실험 후 파단 된 단면의 모폴로지를 관찰하였다. 모든 시험편의 파단면은 분석 전에 금증착(gold coating)하여 사용하였고 이때 가속전압은 15 kV였다.

|

Figure 1 Chemical structures of materials used in this study: (a) epoxy (YD-128); (b) ESO (E-03); (c) hardener (HN2200); (d) accelerator (BDMA). |

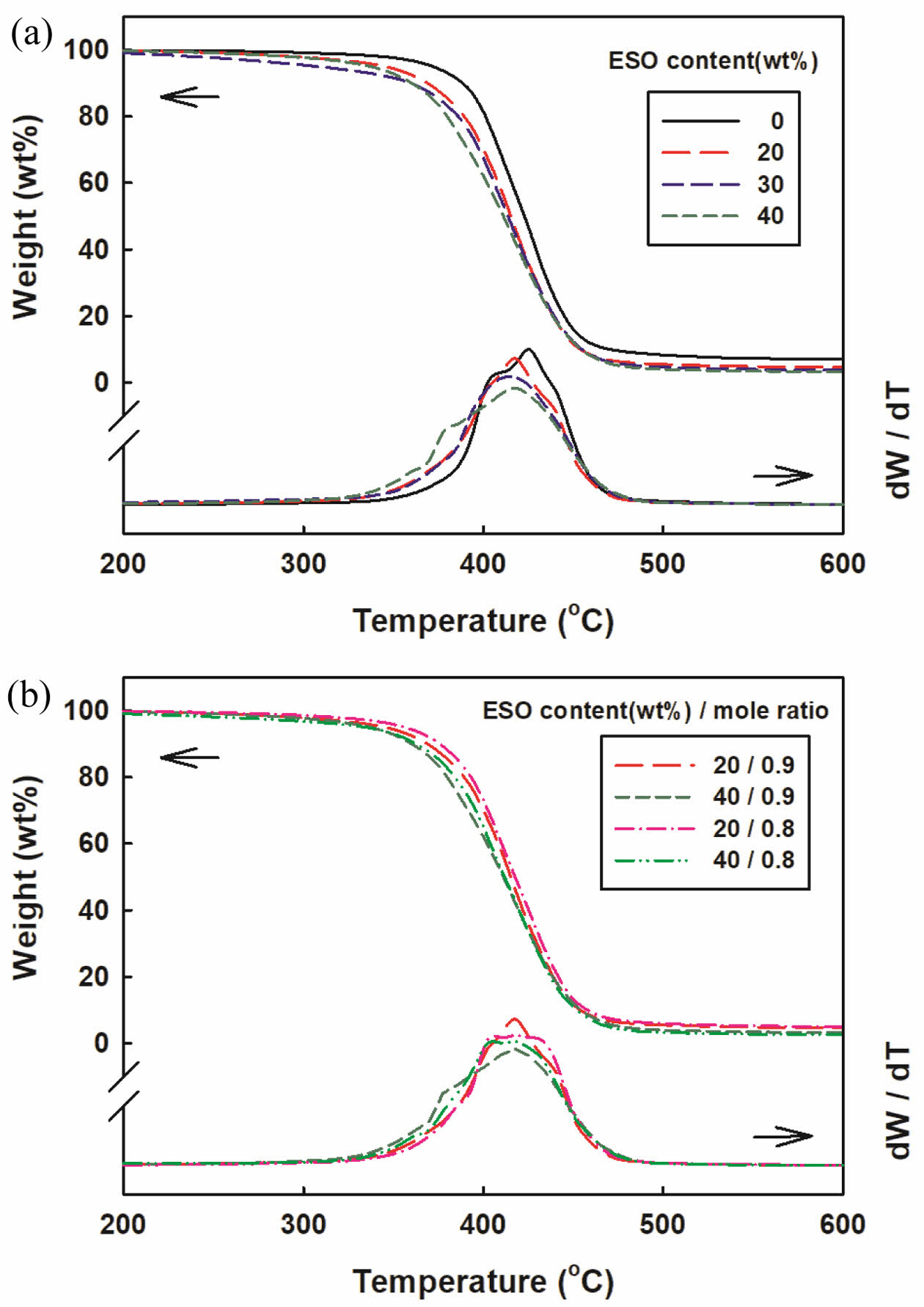

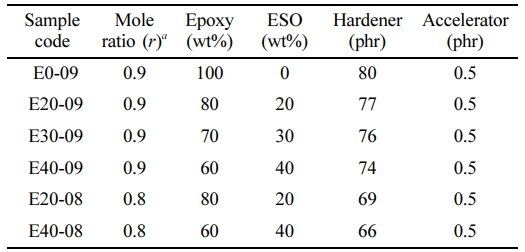

열안정성. Figure 2에 ESO 개질 에폭시 수지의 TGA 및 differential thermogravimetry(DTG) 곡

선을 도시하였다. Figure 2(a)를 보면 에폭시 수지의 질량은 온도가 증가함에 따라 약 200 ℃ 부근부터 서서히 감소하여 430 ℃ 부근에서 최대 분해 속도(maximum decomposition rate)를 보이다가 480 ℃ 부근에서 약간의 회분(ash)를 남기고 거의 완전히 분해되었다. 이러한 경향은 ESO 함량이 증가함에 따라 열분해가 더 빨라졌으며 분해 후 생성되는 회분은 감소하였다. TGA의 곡선을 온도에 대해 미분한 DTG 곡선을 보면 최대 분해 속도를 나타내는 피크의 온도가 ESO 함량이 증가함에 따라 전체적으로 더 낮은 온도로 이동하는 것을 볼 수 있는 바 ESO를 첨가함에 따라 에폭시 수지의 열안정성이 감소하는 것으로 판단된다. Figure 2(b)에는 경화제와 ESO 개질 에폭시 수지의 배합비가 TGA 및 DTG 곡선에 미치는 영향을 도시하였다. 몰비(mole ratio) 가 0.9에서 0.8로 감소함에 따라 ESO 함량이 20 wt%인 경우와 40 wt% 모두 열안정성이 다소 향상되는 것을 볼 수 있었다. 이상의 결과를 Table 2에 정리하여 수록하였다.

에폭시 수지의 열분해(thermal decomposition)는 가수분해(hydrolysis), 열적산화(thermal oxidation), 가교구조의 절단(cleavage of cross-linked structure)으로 이어지는 일련의 과정을 통하여 일어난다. 열분해반응의 반응 활성화 에너지(reaction activation energy)는 Horowitz와 Metzger의 반응 속도론 적분식으로부터 구할 수 있다.12,13

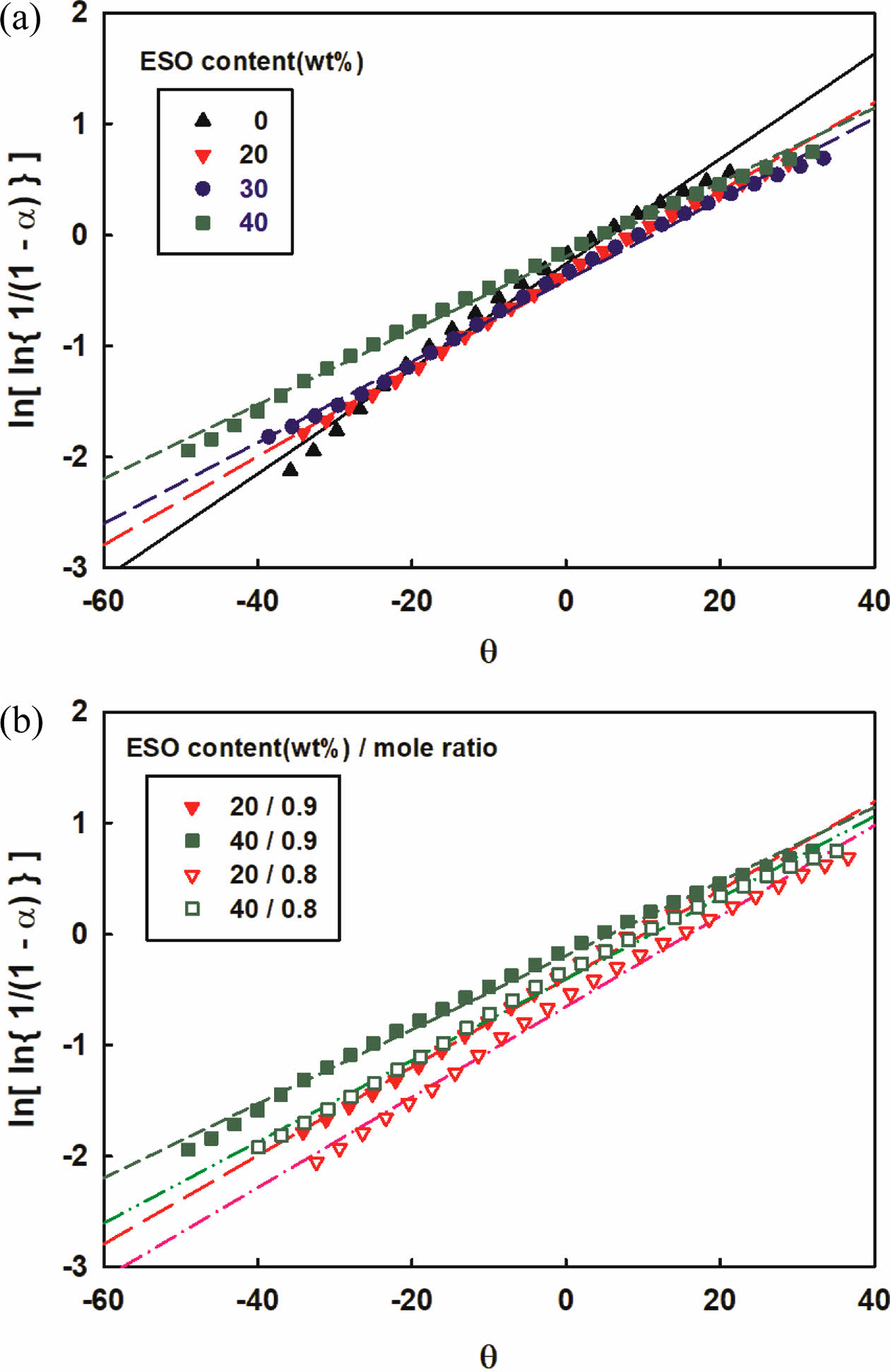

여기에서 α는 분해분율(decomposition fraction), Tmax는 최대분해 속도에서의 온도, θ = T-Tmax, Ea는 열분해 활성화 에너지(thermal decomposition activation energy), R은 이상기체상수이다. Figure 3은 식 (1)의 ln[ln(1-α)-1]를 θ에 대해 plot 한 것으로 그 기울기는 Ea/RT2max가 되어 Table 2의 Tmax 값을 사용하면 열분해 활성화에너지 Ea를 구할 수 있다. Figure 3(a)에서 전체적으로 ESO 함량이 증가함에 따라 plot의 기울기가 낮아지므로 열분해 활성화 에너지가 감소하는 것으로 보아 열안정성이 낮아지는 것을 알 수 있었다. 반면에 Figure 3(b)에서와 같이 몰비에 따른 열분해 활성화 에너지는 특별한 경향성을 발견할 수 없었다. 이렇게 구한 열분해 활성화 에너지 값들을 Table 2에 추가하여 수록하였다.

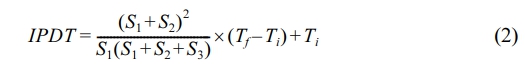

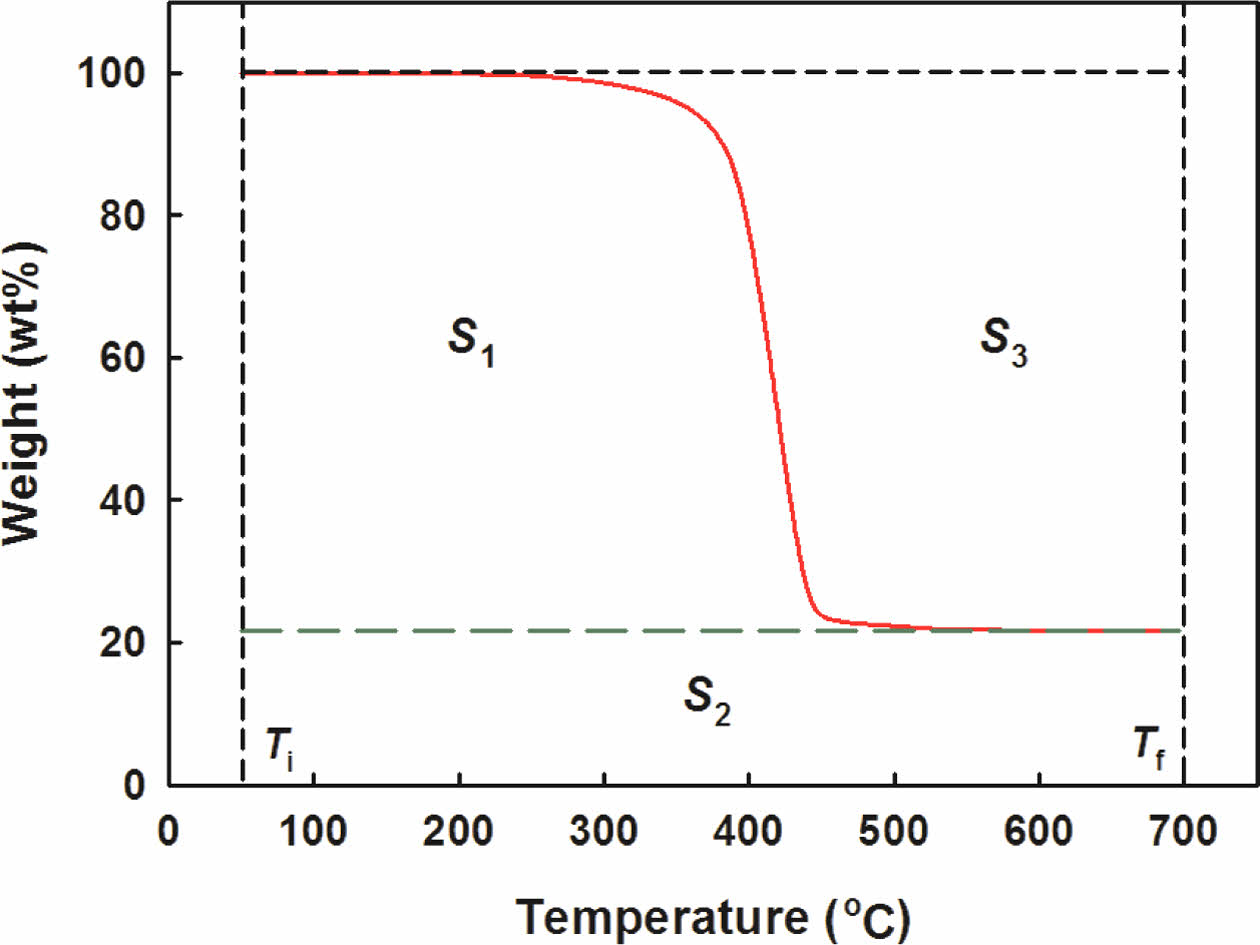

한편, 열안정성을 평가할 수 있는 또 하나의 방법으로 열분해 곡선을 Figure 4와 같은 구간으로 나눈 뒤 각 구간의 면적비를 이용하여 계산하는 적분 열분해 진행온도(integral procedural decomposition temperature, IPDT)법이 있는데 Doyle에 의해 다음과 같은 식으로 제안되었다.14,15

여기에서 Ti 와 Tf는 각각 실험초기와 최종온도인데 본 연구에서는 각각 50 ℃와 700 ℃이다. Figure 4의 S1, S2 및 S3는 측정구간에서의 질량 wt%와 온도의 곱을 나타내는 것으로 S2는 회분량과 온도구간의 곱이고, S1은 분해곡선 아래면적에서 S2를 뺀 값이며, S3는 전체면적에서 분해곡선 아래면적을 제외한 면적으로 각각 정의된다.

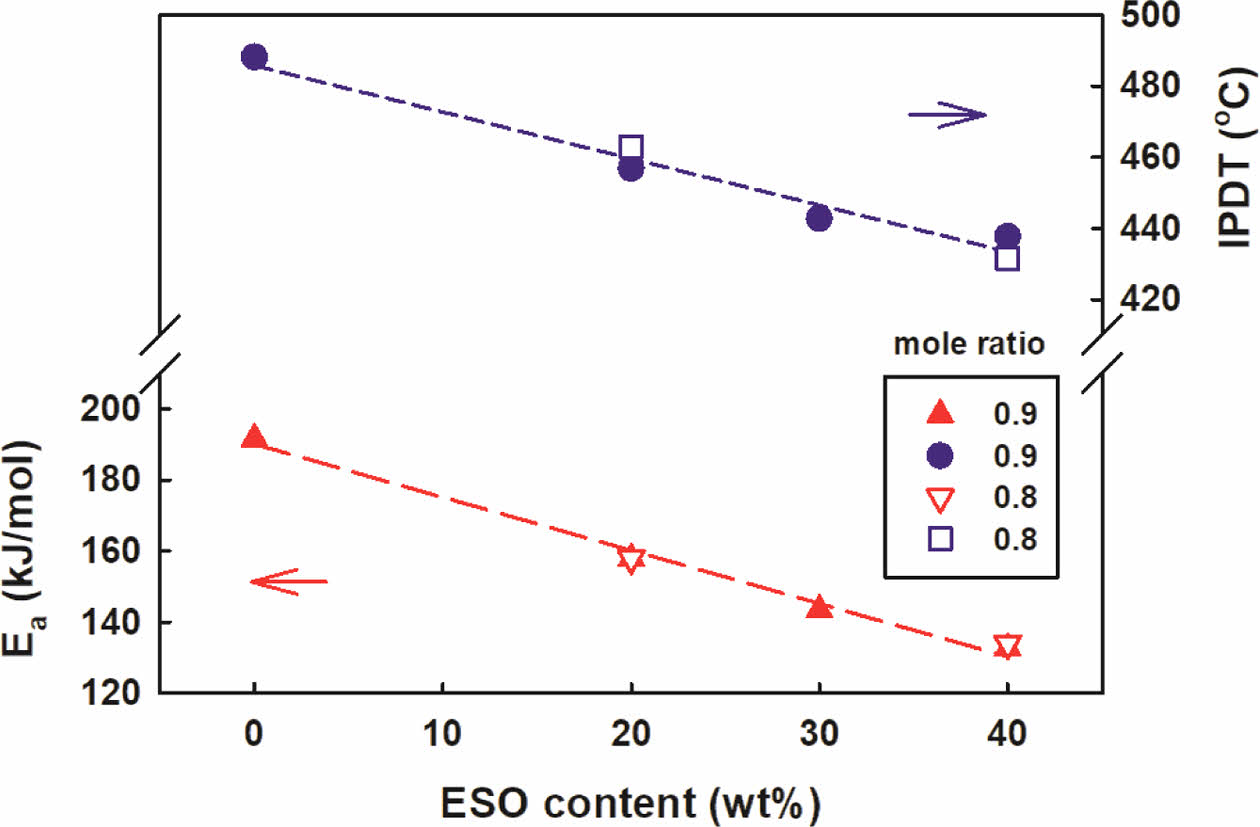

Figure 5에 Horowitz와 Metzger 적분식으로 구한 활성화 에너지와 Doyle의 식으로 구한 IPDT를 ESO 함량에 대해 함께 도시하였다. ESO 함량이 증가함에 따라 열분해 활성화 에너지와 IPDT 둘 다선형으로 감소하였고 둘 다 몰비에 따른 특별한 경향성을 발견할 수 없었다. ESO 첨가에 따른 열분해 활성화 에너지와 IPDT의 감소는 에폭시에 첨가한 ESO의 내열성이 순수한 에폭시 보다 낮기 때문이라고 사료된다. 열분해 활성화 에너지와 IPDT 두 가지 방법 다 내열성의 지표를 의미하지만 열분해 활성화 에너지의 경우에는 단순히 분해곡선의 모양에 따른 최대 반응속도 과정 만을 이용하여 구한 값으로서 실용적인 내열성을 나타내는데 다소 부족한 면이 있는 반면에 IPDT는 열분해 초기부터 시작하여 내열성에 민감한 반응 종료 후의 회분량에 대한 데이터를 포함하는 등 열분해 전체 과정을 반영하기 때문에 본 연구의 목적에 있어서는 IPDT가 보다 더 적합한 것으로 판단된다.

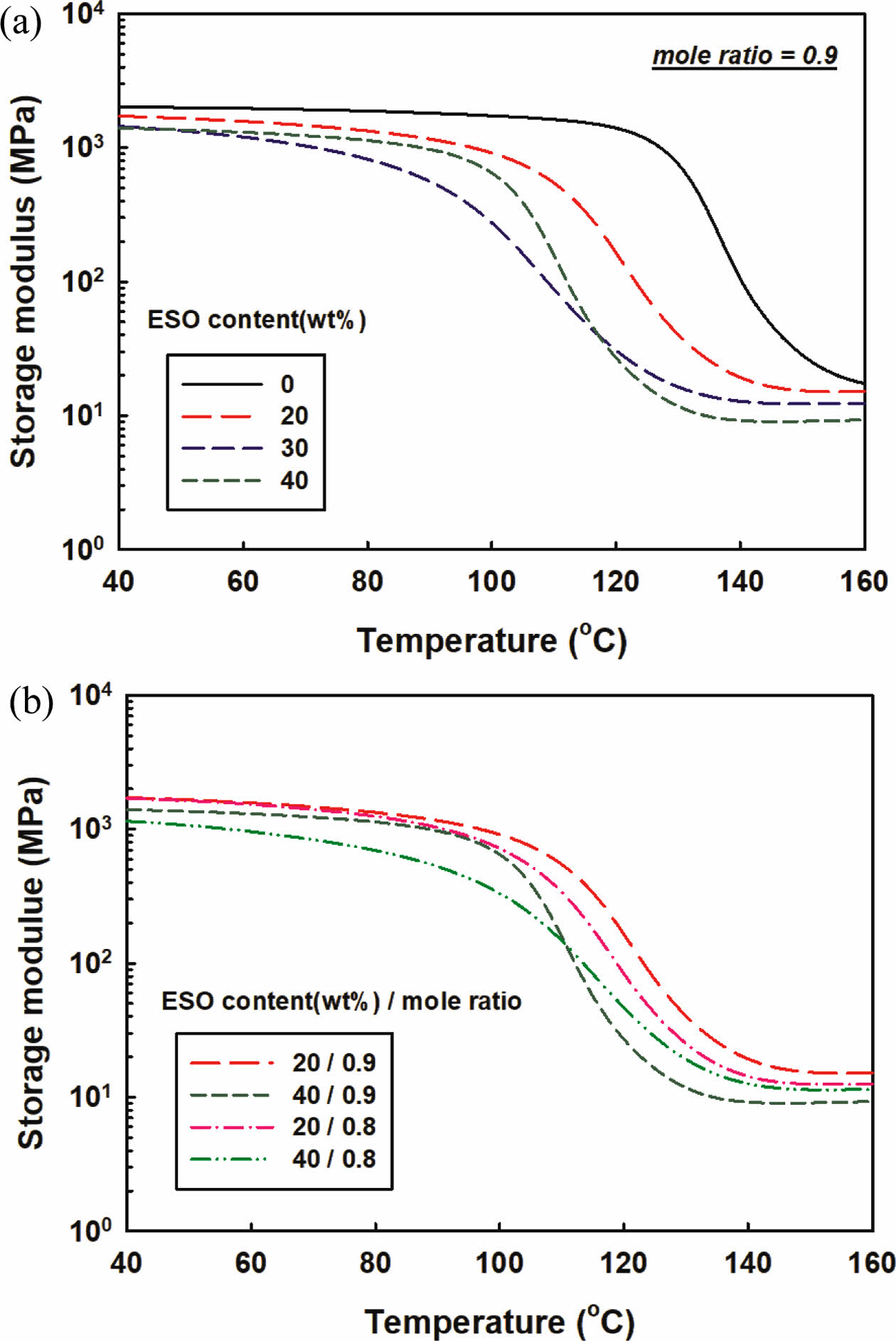

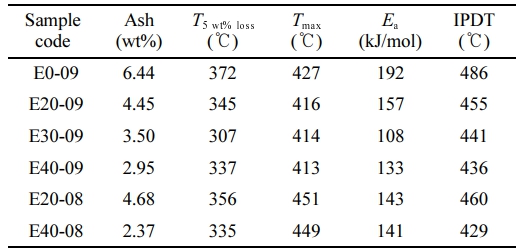

동력학적 특성. 완전 경화된 ESO 개질 에폭시 수지의 저장 탄성률(storage modulus)을 온도에 따라 Figure 6에 도시하였다. Figure 6(a)를 보면 저장 탄성률은 40 ℃ 부근에서 가장 큰 값을 보였는데 이는 주로 망상구조의 분자가 동결되었기 때문으로 온도가 증가함에 따라 전체 망상 구조를 구성하는 분자 분절(molecular segment)들의 움직임에 따라 재료가 유연하게 되어 저장 탄성률은 급격히 감소하였다. 이러한 경향은 ESO 함량이 높아짐에 따라 전 온도 영역에서 저장 탄성률이 감소하였고 저장탄성률이 급격히 감소하는 온도 또한 낮아졌다. 이는 ESO의 긴 탄화수소 사슬의 낮은 저장 탄성률로 인해 ESO 사슬이 에폭시 내에 증가할 수록 분자사슬의 유동성(mobility)이 증가하였기 때문이라 사료된다. 또한 160 ℃가 되어서도 저장 탄성률 값이 어느정도 존재하였는데 이는 망상구조가 상당부분 남아있기 때문인 것으로 판단된다. Figure 6(b)를 보면 몰비가 0.9에서 0.8로 감소함에 따라 ESO 함량이 20 wt%인 경우와 40 wt% 모두 저장 탄성률이 약간 낮아지는 것을 볼 수 있었으며 특히 ESO 40 wt%에서는 110 ℃ 이상의 고온의 범위에서 몰비가 0.8인 것이 0.9인 것 보다 더 큰 저장 탄성률을 보였다.

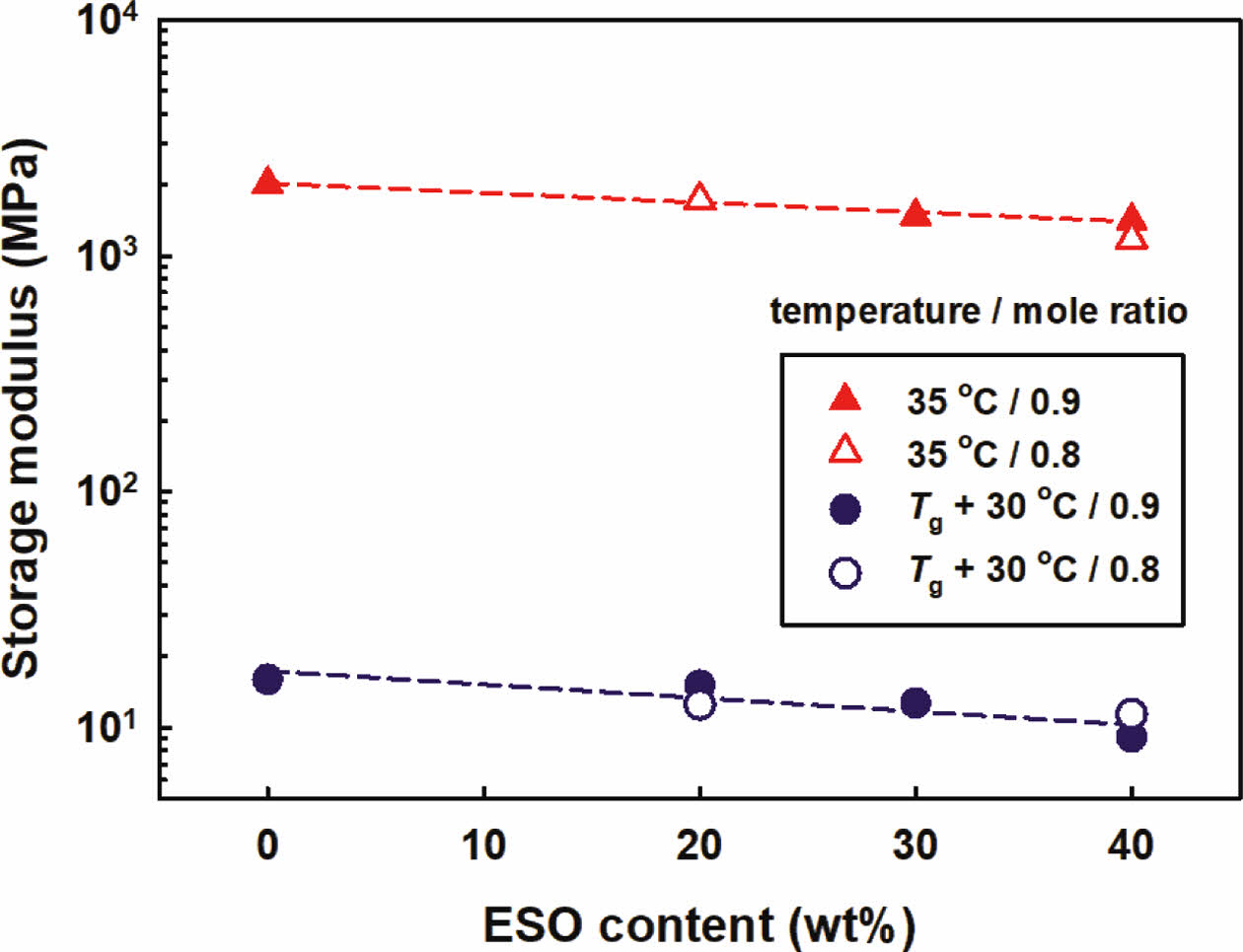

Figure 7에 35 ℃와 Tg + 30 ℃에서의 저장 탄성률을 ESO 함량에 대해 함께 도시하였다. ESO 함량이 증가함에 따라 저장 탄성률 들은 둘다 선형으로 감소하였으며 몰비 감소에 대해서는 특별한 경향성을 발견할 수 없었다.

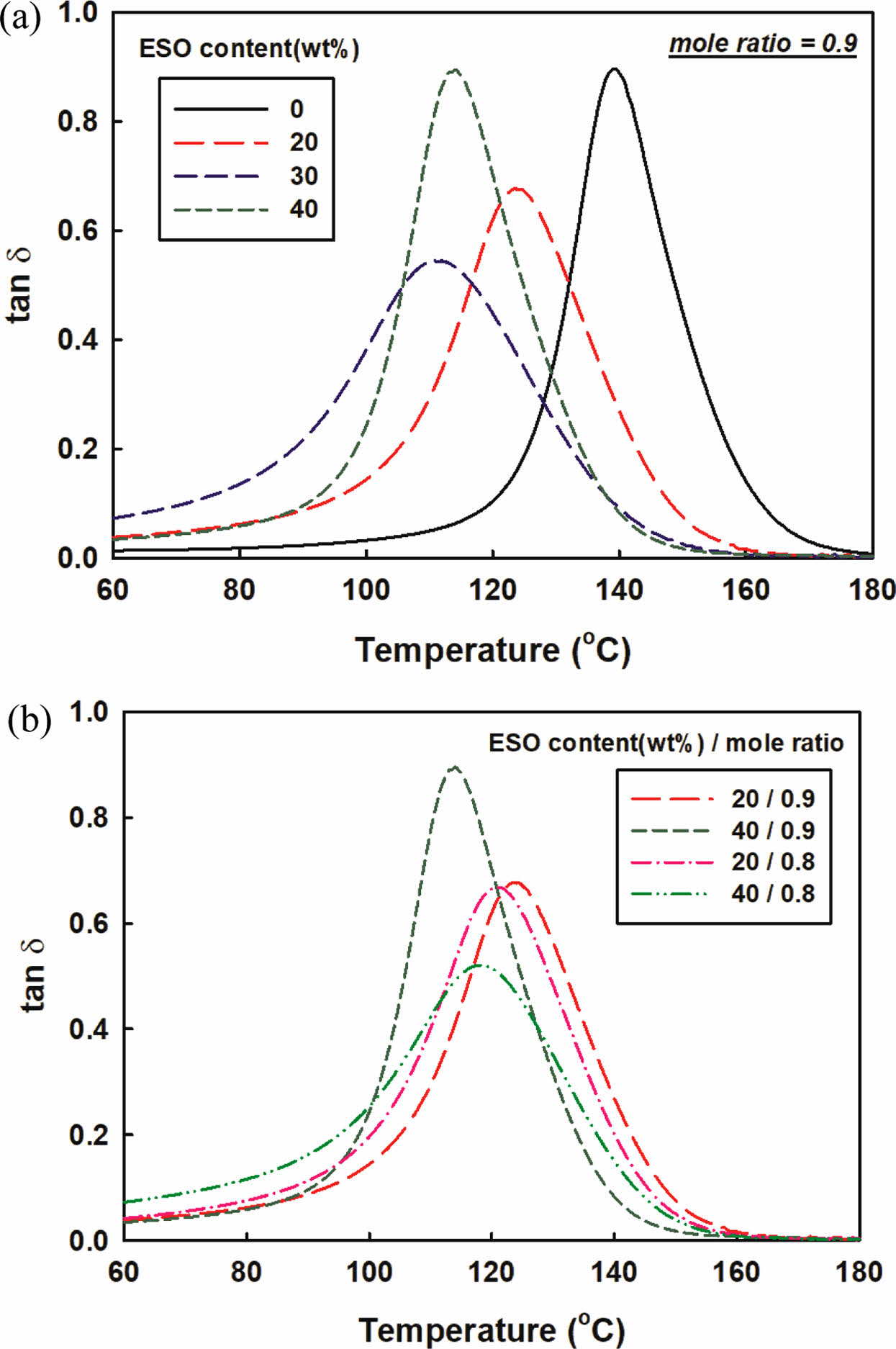

온도변화에 따른 ESO 개질 에폭시 수지의 감쇄율(damping factor, tan δ)의 변화를 Figure 8에 나타내었다. tan δ의 알파 완화피크(alpha relaxation peak)는 저장 탄성률의 급격한 감소와 같이 높은 온도에서 나타나는데 이 과정은 큰 저장 에너지를 소멸시키는 전체 망상 구조의 유리전이(glass transition)에 따른 운동에 기인한다. Figure 8(a)를 보면 ESO 함량이 증가함에 따라 이러한 피크의 위치는 140 ℃ 부근에서 낮은 온도 방향으로 이동하였는데 이는 ESO의 유연한 긴 사슬이 에폭시 망상 구조 내에서 가소제 역할을 하였기 때문이라고 사료 사료된다.16 Figure 8(b)에는 몰비변화가 tan d 에 미치는 영향을 나타내었는데 몰비감소에 따른 완화피크 온도의 변화는 거의 없는 것으로 보였다.

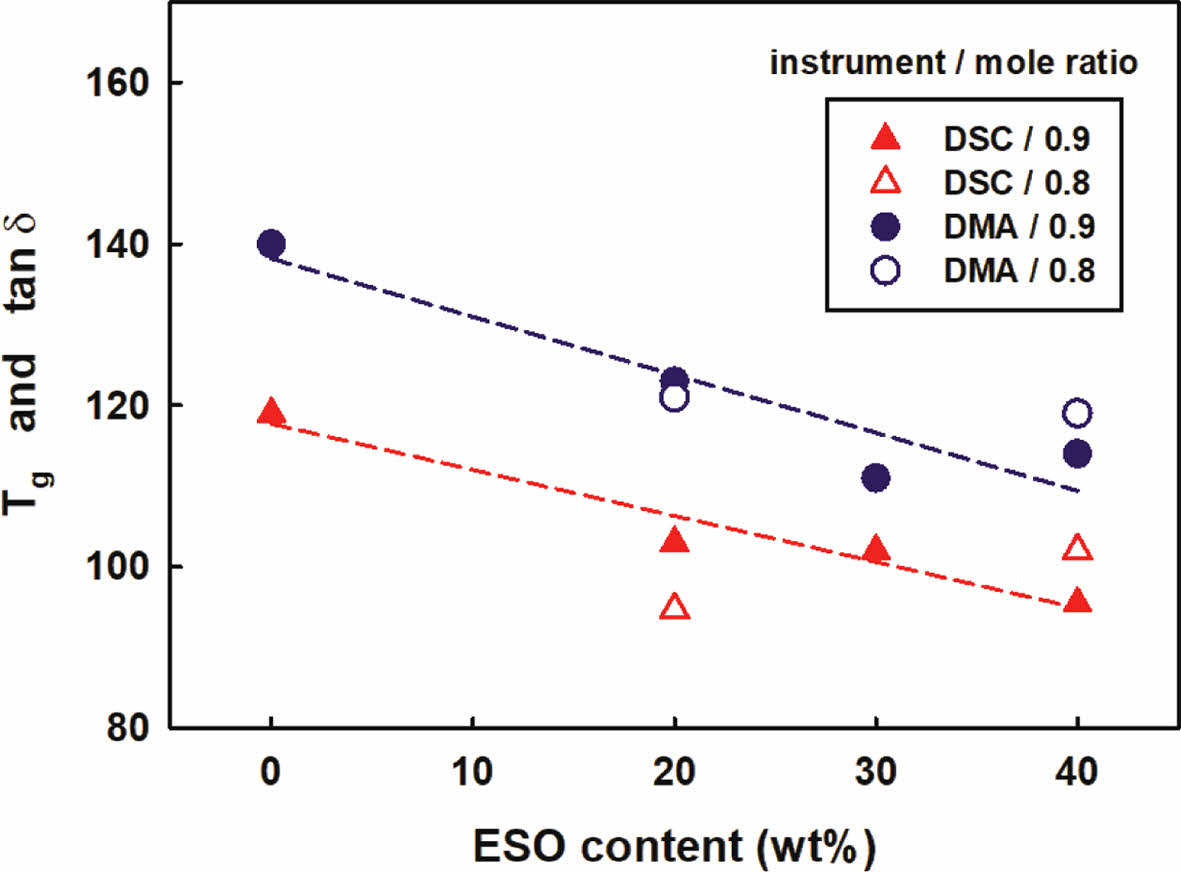

Figure 9에는 DSC에서 얻은 유리전이온도와 DMA에서 얻은 tan d피크를 ESO 첨가량에 대해 도시하였다. DMA 데이터로부터 얻은 tan d 피크온도는 DSC 결과에서 얻은 Tg 보다 단지 10 ℃ 정도 높은 값을 보일 뿐 유사한 경향을 보였다. 이러한 차이는 DSC와 DMA의 측정 메커니즘의 차이에 의한 열적지연(thermal lag) 때문이라 생각된다.17

위에서 언급한 DSC에서 얻은 유리전이온도와 DMA에서 얻은 tan d피크 온도를 일반적으로 사용되는 상온과 가공 온도에서의 저장 탄성률과 함께 Table 3에 정리하여 수록하였다.

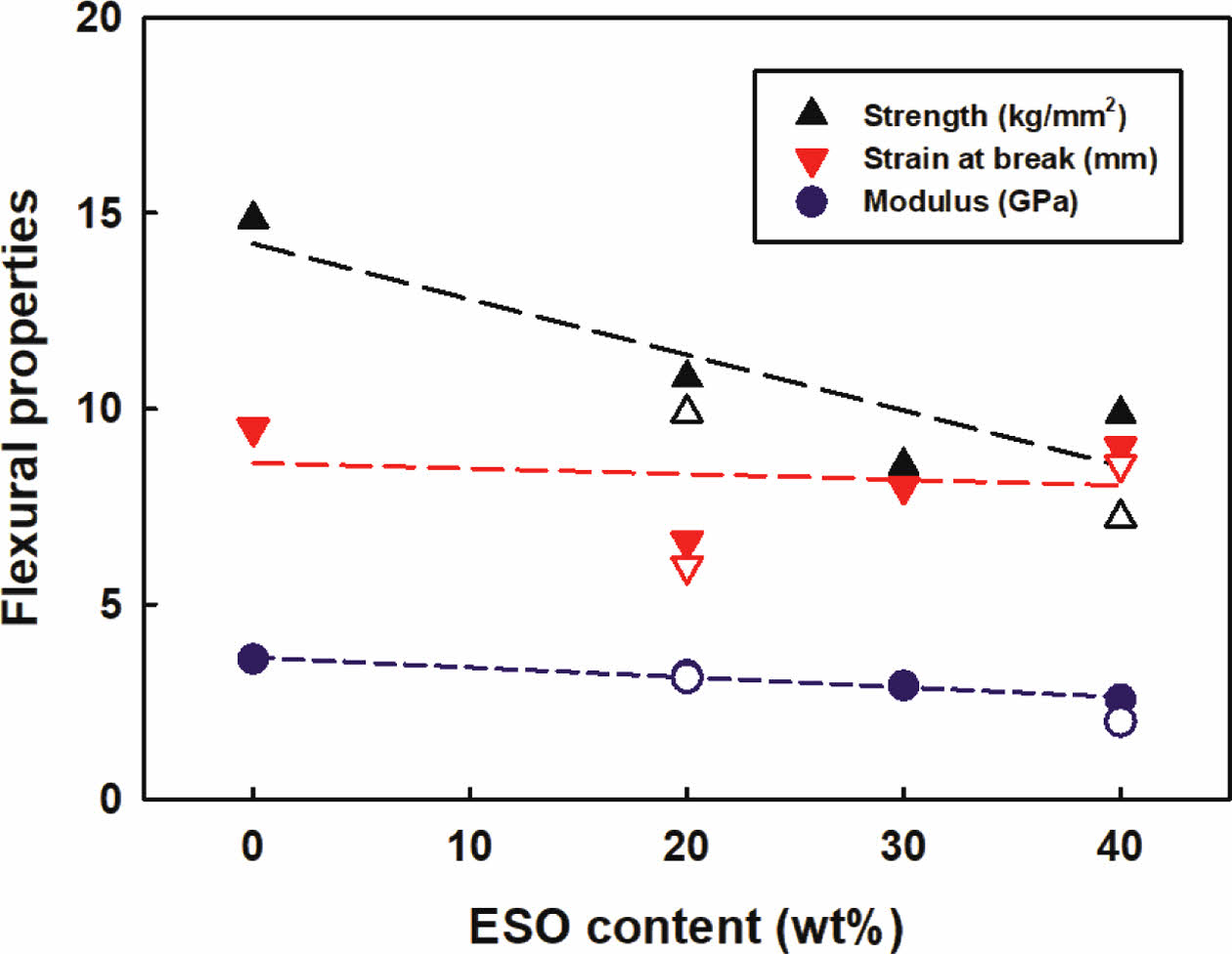

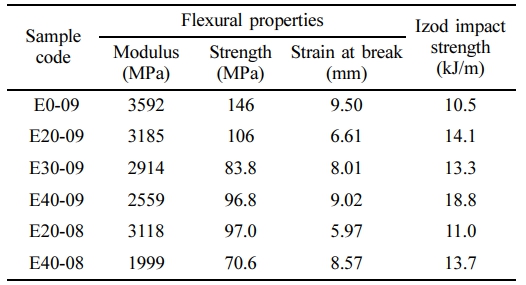

기계적 물성. Figure 10에 ESO 함량에 따른 굴곡강도(flexural strength), 파단신율(strain at break), 굴곡 탄성률(flexural modulus)를 함께 도시하였다. ESO가 증가함에 따라 굴곡강도와 굴곡 탄성률은 다소 감소한 반면에 파단신율은 큰 뚜렷한 경향성이 없었다. 이같은 물성 감소는 에폭시의 반응속도와 ESO의 에폭시기의 반응속도 차이로 인해 형성된

불균일상(heterogeneous phase) 때문이라 사료된다.18 몰비가 0.9에서 0.8로 감소하였을 때는 전체적으로 약간의 추가적인 물성감소를 보였다.

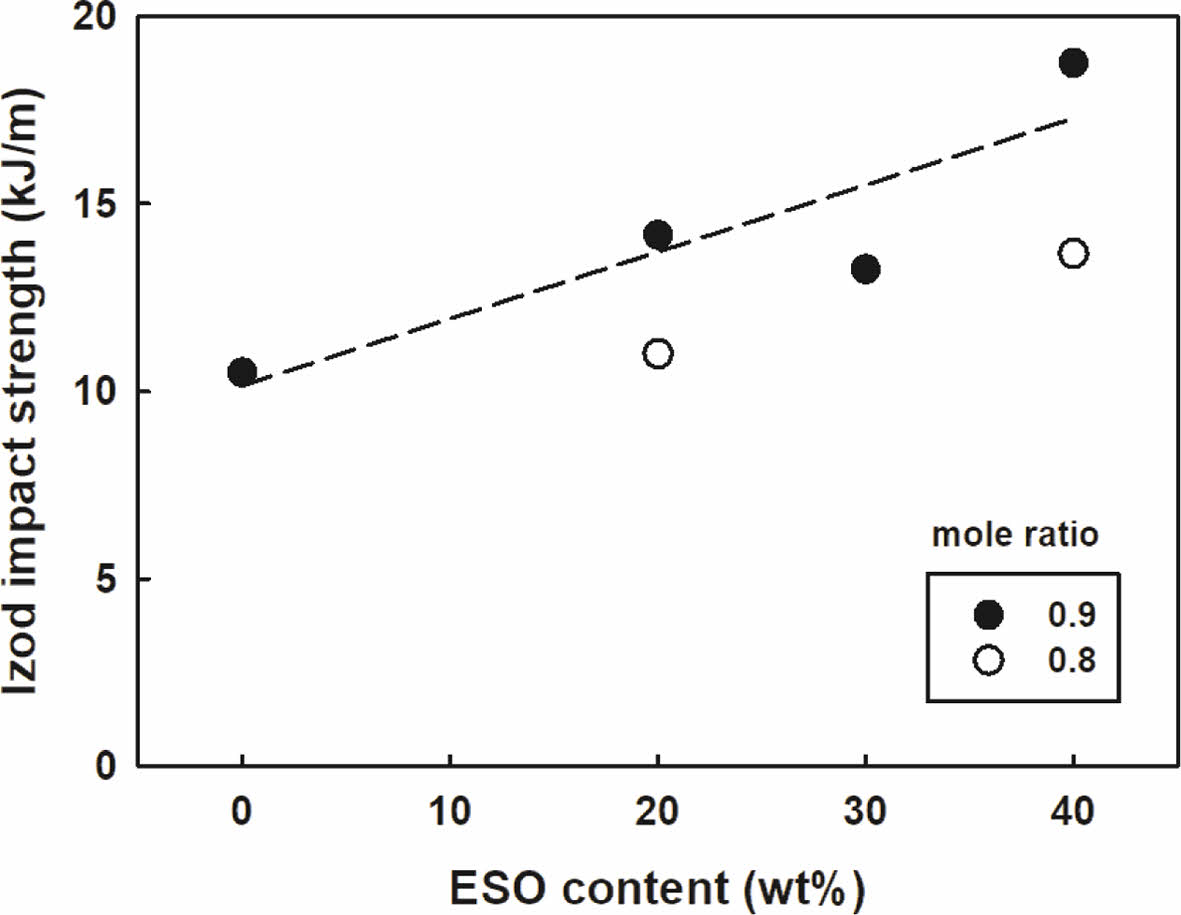

Figure 11에 ESO 함량에 따른 아이조드 충격강 도의 변화를 나타내었다. 순수 에폭시 수지의 경우 충격강도가 약 10.5 kJ/m 였으나 ESO 함량이 증가함에 따라 충격강도가 증가하는 것을 볼 수 있었다. 특히 ESO 함량이 40 wt%에서는 충격강도가 약 18.8 kJ/m로 개질 전과 비교하면 약 170%의 확연한 충격강도 향상을 보였다. 이는 ESO 함량이 높아짐에 따라 상분리(phase separation)가 진행되어 형성된 유연한 ESO 풍부 상(ESO rich phase)이 외부충격에 의한 충격에너지를 적절히 흡수하였기 때문이라 사료된다.19,20 또한 몰비가 0.8인 경우가 0.9인 경우 보다 낮은 충격강도를 보였는데 이는 반응에 따라 생성된 가교점 갯수가 줄어드는데 따른 효과로 인한 것으로 판단된다. Table 4에 굴곡시험와 아이조드 충격강도 시험에서 얻은 결과를 정리하여 수록하였다.

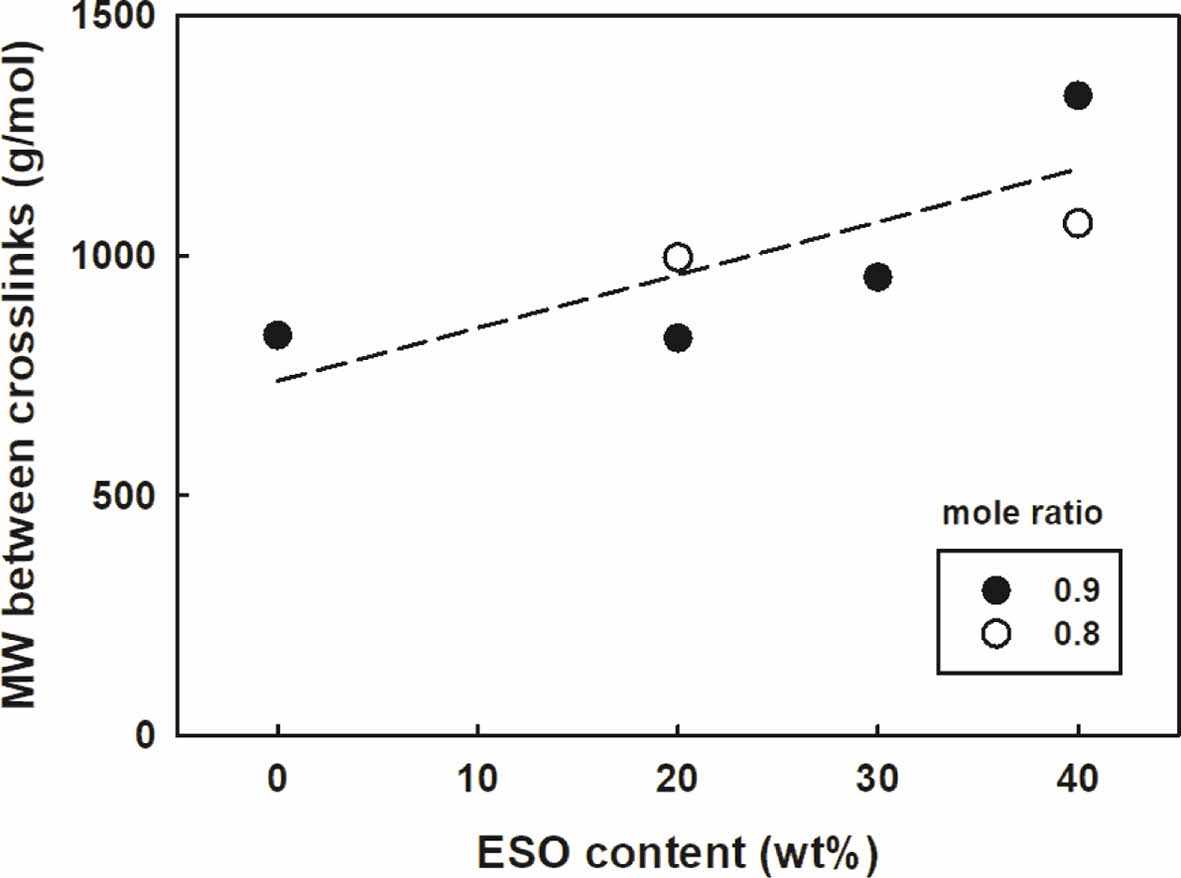

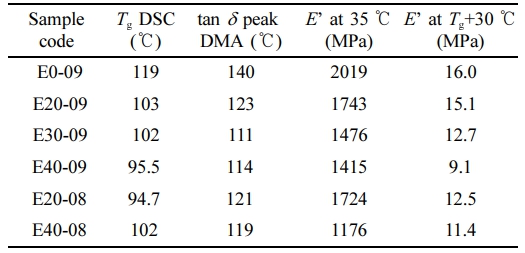

이러한 충격강도의 향상은 저장 탄성률과 가교점 간 분자량(molecular weight between crosslinks)의 관계로도 설명할 수 있다. 유리전이온도 이상에서 무정형(amorhous) 고분자에 대한 고무 탄성 이론(rubber elasticity theory)에서 다음의 식을 유도할 수 있다.21,22

여기에서 E'는 저장 탄성률, r는 재료의 밀도, R은 이상기체 상수, T는 절대온도, Mc는 가교점 간 분자량이다. Table 3의 Tg + 30 ℃에서의 E'를 이용하여 가교점 간 분자량을 구하여 밀도와 함께 Table 5에 수록하였다.

Figure 12에 ESO 함량에 따른 가교점 간 분자량의 변화를 도시하였다. EOS함량이 증가함에 따라 가교점 간 분자량이 증가하는 것을 볼 수 있었는데 즉, 이는 가교점간 거리가 증가한 것으로 가교밀도(crosslinking density)의 감소를 뜻한다. 식 (3)에 따르면 저장 탄성률 E'와 가교점 간 분자량 Mc가 반비례하므로 Mc가 증가하면 E'가 감소하게 되는데 이러한 가교점간에 유연한 ESO 분절의 증가에 따른 것으로 판단된다.

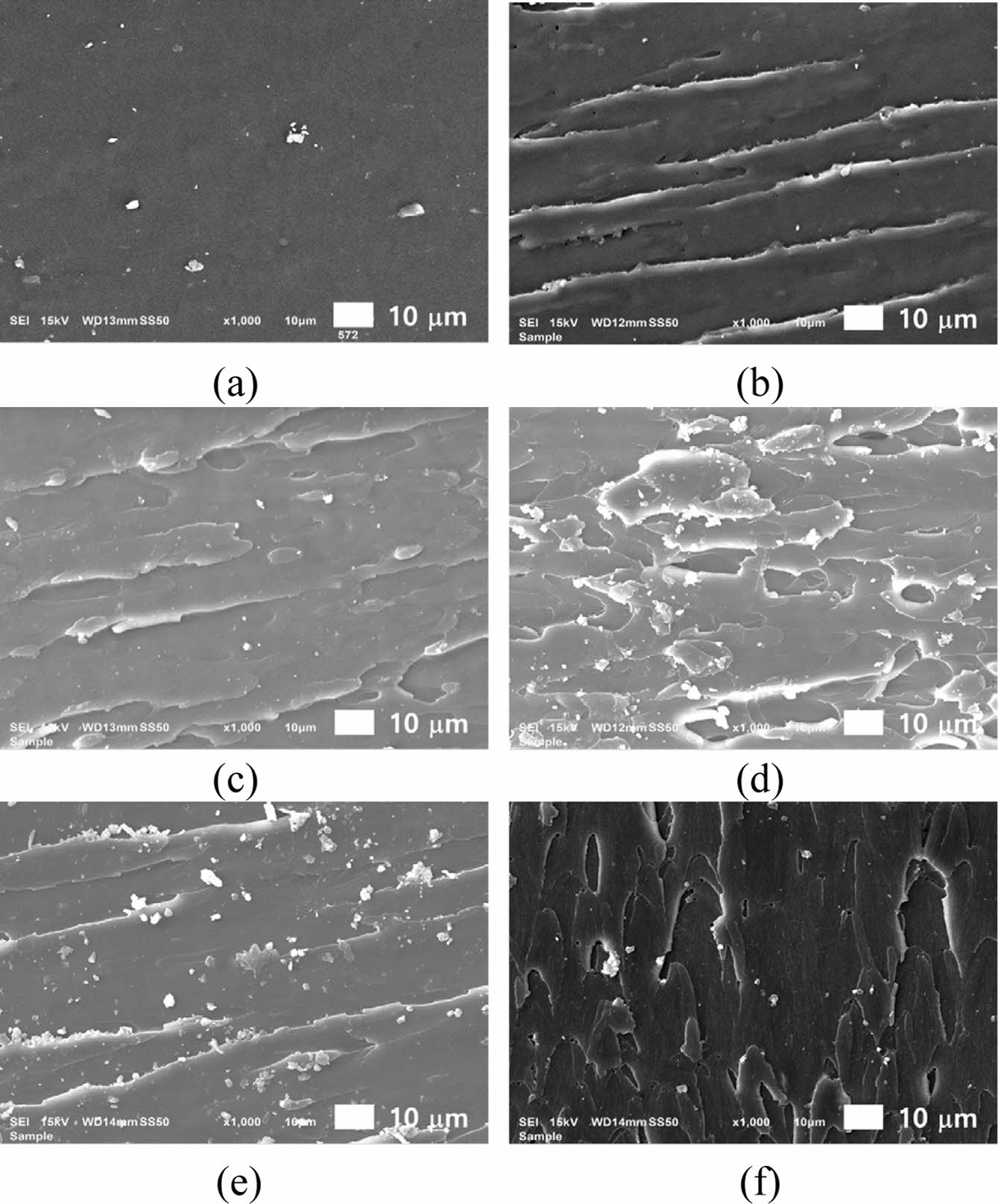

모폴로지. ESO 함량이 증가함에 따른 충격강도 향상을 알아보기 위해 아이조드 충격강도 실험 후 파단된 시험편의 단면 모폴로지를 SEM을 이용하여 관찰하였다. Figure 13의 SEM사진을 보면 ESO가 첨가되지 않은 에폭시 수지의 경우 파단면이 깨끗하게 보이는 반면에 ESO 함량이 증가함에 파단면이 점점 거칠어져서 ESO 40 wt%가 가장 거친 것을 볼 수 있다. 이는 상분리에 의한 것으로 충격이 가해질 때 파단면이 생성되는데 이때 크랙(crack)이 진행되는 경로가 복잡할 수록 거친 표면이 만들어져 충격에너지를 더 흡수하게 된다.23 따라서 ESO 함량이 증가함에 따라 충격에너지를 더 흡수한 것을 알 수 있었고 이는 아이조드 충격강도의 결과와 부합하였다. 몰비를 0.8로 하였을 때도 큰 차이없이 유사한 결과를 보였다.

|

Figure 2 TGA and DTG curve vs. temperature of the ESO modified epoxy resins: (a) ESO content effect; (b) mole ratio effect. |

|

Figure 3 Kinetics of thermal decomposition of the ESO modified epoxy resins by Horowitz-Metzger method: (a) ESO content effect; (b) mole ratio effect. |

|

Figure 4 Schematic diagram of the Doyle’s method for determining the IPDT. |

|

Figure 5 IPDTs and activation energy vs. ESO content of the ESO modified epoxy resins. |

|

Figure 6 IPDTs and activation energy vs. ESO content of the ESO modified epoxy resins. |

|

Figure 7 Storage modulus vs. ESO content of the ESO modified epoxy resins. |

|

Figure 8 Tan δ vs. temperature of the ESO modified epoxy resins: (a) ESO content effect; (b) mole ratio effect. |

|

Figure 9 Tg and tan δ vs. ESO content of the ESO modified epoxy resins. |

|

Figure 10 Flexural properties vs. ESO content of the ESO modified epoxy resins: solid symbols (r = 0.9); open symbols (r = 0.8). |

|

Figure 11 Notched Izod impact strength vs. ESO content of the ESO modified epoxy resins. |

|

Figure 12 Molecular weight between crosslinks vs. ESO content of the ESO modified epoxy resins. |

|

Figure 13 SEM micrograph (×1000) of impact fractured surface of the ESO modified epoxy resins: (a) E0-09; (b) E20-09; (c) 30-09; (d) E40-09; (e) E20-08; (f) E40-08. |

|

Table 4 Flexural and Izod Properties of the ESO Modified Epoxy Resins at Different ESO Contents |

|

Table 5 Molecular Weight Between Crosslinks of the ESO Modified Epoxy Resins at Different ESO Contents |

시판 중인 식물계 친환경 ESO와 석유계 DGEBA형 에폭시 수지에 산무수물 경화제와 제삼 아민계 촉진제를 사용하여 ESO 개질 에폭시 수지를 제조하였다. 경화된 에폭시 수지의 열안정성을 TGA로 평가하였는데 ESO 함량이 증가할 수록 열분해 반응 활성화 에너지와 IPDT값이 감소하였는 바 열안정성이 다소 낮아진 것을 알 수 있었다. DMA 분석결과 ESO의 함량이 증가함에 tan d 피크온도, 즉 유리전이온도가 낮아지는 것을 볼 수 있는데 이는 ESO의 긴 사슬의 분자구조에 의하여 유연성이 증가되었기 때문이라 사료되었다. ESO 함량이 증가함에 따라서 굴곡강도는 감소하였고 충격강도는 향상되었다. 특히 ESO 함량이 40 wt%일 때는 충격강도가 170% 개선되는 효과를 보였다. 모폴로지를 관찰한 결과 이러한 충격강도의 증가는 함유된 ESO 양이 증가할 수록 파단면의 요철이 증가하여 충격에너지를 적절히 흡수했기 때문이라고 사료되었다. 즉, ESO 함량이 증가할 수록 ESO가 풍부한 상이 형성되어 파단 경로가 복잡해진 것으로 판단되었다. 몰비변화에 따른 물성변화 효과는 대체로 미미하였다. 이에 용도 및 목표물성에 따라 유연한 ESO를 에폭시 수지에 적절한 양을 혼합하면 충격강도가 개선될 뿐 아니라 탄소절감이 가능한 식물계 친환경 에폭시 수지를 제조할 수 있으리라 사료된다. 또한 일반적으로 에폭시 수지 자체보다는 충전제를 넣은 콤포지트 형태로 많이 사용되는 바 향후 이에 대한 연구도 진행할 계획이다.

- 1. Hu, Y.; Chen, C.; Wen, Y.; Xue, Z.; Zhou, X.; Shi, D.; HU, G.-H.; Xie, X. Novel Micro-Nano Epoxy Composites for Electronic Packaging Application: Balance of Thermal Conductivity and Processability. Compost. Sci. Technol. 2021, 209, 108760.

-

- 2. Xiang, Q.; Xiao, F. Applications of Epoxy Materials in Pavement Engineering. Constr. Build. Mater. 2020, 235, 117529.

-

- 3. Anirudh, S.; Jayalakshmi, C. G.; Anand, A.; Kandasubramanian, B.; Ismail, S. O. Epoxy/Hollow Glass Microsphere Syntactic Foams for Structural and Functional Application-A Review. Eur. Polym. J. 2022, 171, 111163.

-

- 4. Wang, C.; Fan, Z.; Li, C.; Zhang, H.; Xiao, X. Preparation and Engineering Properties of Low-Viscosity Epoxy Grouting Materials Modified with Silicone for Microcrack Repair. Constr. Build. Mater. 2021, 290, 123270.

-

- 5. Slobodinyuk, A.; Strelnikov, V.; Senichev, V. Y.; Slobodinyuk, D. Preparation, Structure and Properties of Urethane-Containing Elastomers Based on Epoxy Terminal Oligomers. Polymers 2022, 14, 524.

-

- 6. Mu, S.; Zhang, Y.; Zhou, J.; Wang, B.; Wang, Z. Recyclable and Mechanically Robust Palm Oil-Derived Epoxy Resins with Reconfigurable Shape-Memory Properties. ACS Sustain. Chem. Eng. 2020, 8, 5296-5304.

-

- 7. Necolau, M. I.; Damian, C. M.; Olaret, E.; Iovu, H.; Balanuca, B. Comparative Thermo-Mechanical Properties of Sustainable Epoxy Polymer Networks Derived from Linseed Oil. Polymers 2022, 14, 4212.

-

- 8. Woo, Y. J.; Kim, D. S. Cure and Thermal Decomposition Kinetics of a DGEBA/Amine System Modified with Epoxidized Soybean Oil. J. Therm. Anal. Calorim. 2021, 144, 119-126.

-

- 9. Hu, F.; Yadav, S. K.; Scala, J. J. L.; Throckmorton, J.; Palmese, G. R. Epoxidized Soybean Oil Modified Using Fatty Acids as Tougheners for Thermosetting Epoxy Resins: Part 1. J. Appl. Polym. Sci. 2021, 138, 50570.

-

- 10. Yu, X.; Wang, J.; Si, J.; Mei, J.; Ding G.; Li, J. Research on Compatibility Mechanism of Biobased Cold-mixed Epoxy Asphalt binder. Constr. Buil. Mater. 2020, 250, 118868.

-

- 11. Kumar, S.; Mohanty, S.; Nayak, S. K. Nanocomposites of Epoxidized Soybean Oil(ESO)-Based Epoxy (DGEBA) Blends and Clay Platelets: Cured with Methylhexahydro-phthalic Anhydride Crosslinker. J. Macromol. Sci. A. 2020, 57, 654-662.

-

- 12. Horowitz, H. H.; Metzger, G. A New Analysis of Thermogravimetric Traces. Anal. Chem. 1963, 35, 1464-1468.

-

- 13. Kavitha, D.; Murugavel, S. C.; Thenmozhi, S. Flame Retarding Cardanol based Novolac-Epoxy/Rice Husk Composites. Mater. Chem. Phys. 2021, 263, 124225.

-

- 14. Doyle, C. D. Estimating Thermal Stability of Experimental Polymers by Empirical Thermogravimetric Analysis. Anal. Chem. 1961, 33, 77-79.

-

- 15. Zotti, A.; Zuppolini, S.; Borriello, A.; Zarrelli, M. Thermal and Mechanical Characterization of an Aeronautical Graded Epoxy Resin Loaded with Hybrid Nanoparticles. Nanomater 2020, 10, 1388.

-

- 16. Sreehari, H.; Gopika, V.; Jayan, J. S.; Sethulekshmi, A. S.; Saritha, A. A Comprehensive Review on Bio Epoxy Based IPN: Synthesis, Properties and Applications. Polymer 2022, 252, 124950.

-

- 17. Startsev, O. V.; Vapirov, Y. M.; Lebedev, M. P.; Kychkin, A. K. Comparison of Glass-Transition Temperatures for Epoxy Polymers Obtained by Methods of Thermal Analysis. Mech. Compos. Mater. 2020, 56, 227-240.

-

- 18. Xie, H.; Li, C.; Wang, Q. A Critical Review on Performance and Phase Separation of Thermosetting Epoxy Asphalt Binders and Bond Coats. Constr. Build. Mater. 2022, 326, 126792.

-

- 19. Chen, Y.; Yang, L.; Wu, J.; Ma, L.; Finlow, D. E.; Lin, S.; Song, K. Thermal and Mechanical Properties of Epoxy Resin Toughened with Epoxidized Soybean Oil. J. Therm. Anal. Calorim. 2013, 113, 939-945.

-

- 20. Shen, M.; Almallahi, R.; Rizvi, Z.; Gonzalez-Martinez, E.; Yang, G.; Robertson, M. L. Accelerated Hydrolytic Degradation of Ester-Containing Biobased Epoxy Resins. Polym. Chem. 2019, 10, 3217-3229.

-

- 21. Long, T. R.; Elder, R. M.; Bain, E. D.; Masser, K. A.; Sirk, T. W.; Yu, J. H.; Knorr, Jr. D. B.; Lenhart, J. L. Influence of Molecular Weight between Crosslinks on the Mechanical Properties of Polymers Formed via Ring-Opening Metathesis. Soft Matter 2018, 14, 3344-3360.

-

- 22. Gerard, J. F.; Galy, J.; Pascault, J. P.; Cukierman, S.; Halary, J. L. Viscoelastic Response of Model Epoxy Networks in the Glass Transition Region. Polym. Eng. Sci. 1991, 31, 615-621.

-

- 23. Yavas, D.; Bastawros, A. F. Correlating Interfacial Fracture Toughness to Surface Roughness in Polymer-Based Interfaces. J. Mater. Res. 2021, 36, 2779-2791.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 133-141

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.133

- Received on Aug 21, 2023

- Revised on Oct 10, 2023

- Accepted on Oct 10, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmook Lee

-

Division of Chemical Engineering, Dankook University, 126, Jukjeon-dong, Suji-gu, Gyeonggi-do, 16890, Korea

- E-mail: s_mlee@naver.com

- ORCID:

0000-0001-8965-3590

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.