- Physical Properties of Polyurethane Sheets Prepared with Synthesized Soybean Oil Polyol

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- 대두유 폴리올 합성 및 이를 활용한 폴리우레탄 시트의 물성

충북대학교 공과대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The development of polyurethane (PU) using natural materials is attracting much attention. Therefore, in this study, soybean oil polyol (SOP) was synthesized using epoxidized soybean oil (ESO), and the formation of OH groups in SOP was confirmed by Fourier transform infrared (FTIR). Hexamethylene diisocyanate (HMDI) was used in an equivalent ratio, and polyurethane sheets were prepared at various weight ratios of SOP and castor oil (CO). The tensile test data for the PU sheets measured by universal testing machine showed that the tensile modulus did not change significantly but the tensile strength and elongation at break increased with increasing the SOP content. The thermogravimetry data showed that as the SOP content increased, the thermal decomposition onset temperature of the PU sheet decreased due to the increase in urethane bonds per unit volume. The synthesized SOP can be used for manufacturing eco-friendly PU products.

천연소재를 활용한 폴리우레탄(PU)에 대한 연구가 많은 관심을 끌고 있다. 따라서, 본 연구에서는 에폭시화 대두유(ESO)를 사용하여 대두유 기반 폴리올(SOP)을 합성하였고, SOP에 OH 그룹이 생성되었음을 Fourier transform infrared(FTIR)로 확인하였다. Hexamethylene diisocyanate(HMDI)는 당량비로 사용하였고, SOP와 피마자유(CO)의 다양한 중량비에서 폴리우레탄 시트를 제조하였다. 만능재료시험기로 얻은 PU 시트의 인장시험 데이터는 SOP 함량이 증가함에 따라 인장 탄성률은 큰 변화가 없으나 인장 강도와 파단신율은 증가함을 보였다. 열중량분석기 데이터는 SOP 함량이 증가할수록 단위 부피당 우레탄 결합이 증가함으로 인해 PU 시트의 열분해 시작 온도가 낮아짐을 보였다. 합성된 SOP는 친환경적인 PU 제품의 제조에 활용이 가능하다.

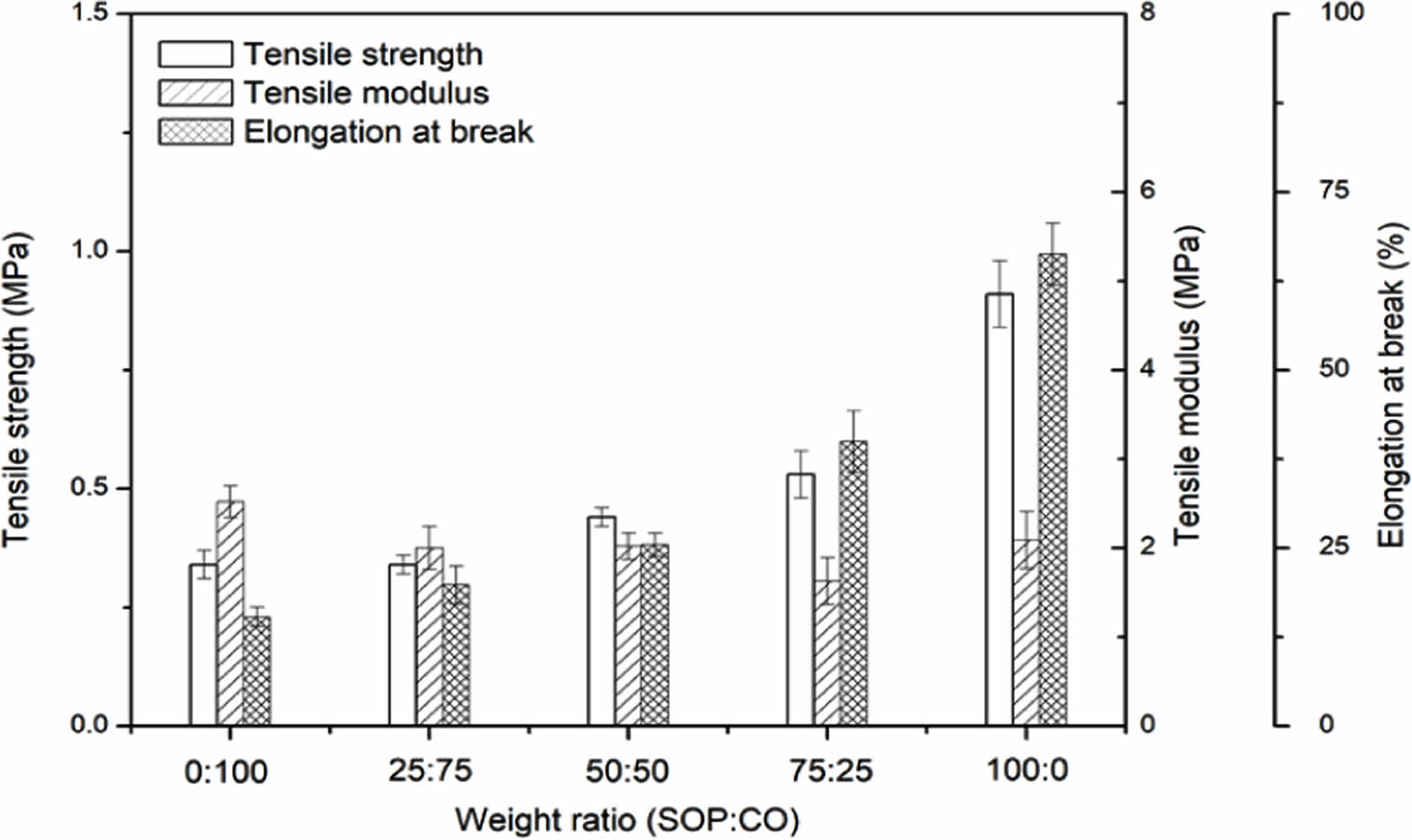

The tensile test data for the polyurethane sheets showed that the tensile modulus did not change significantly but the tensile strength and elongation at break increased with increasing the soybean oil polyol (SOP) content.

Keywords: soybean oil polyol, Fourier transform infrared, polyurethane sheets, tensile properties, thermal degradation.

저자들은 이해상충이 없음을 선언합니다.

폴리우레탄(PU)은 일반적으로 폴리올의 OH 그룹과 디이소시아네이트의 NCO 그룹 사이의 부가중합반응에 의해 형성되는 고분자로 반복단위에 우레탄 결합을 갖고 있다.1 일반적으로 PU의 폴리올 부분은

지방족 사슬로 이루어져 있어 연질특성을, 디이소시아네이트 부분은 방향족 사슬로 이루어져 있어 경질특성을 나타낸다. 디이소시아네이트도 종류가 다양하여 크게 방향족과 지방족으로 나뉘는데 방향족 디이소시아네이트는 반응성이 높고 강성의 PU 제조에 쓰이며 지방족 디이소시아네이트는 유연성이 좋아 우수한 댐핑 특성을 갖는 PU 제조에 쓰인다. PU는 폴리올 및 디이소시아네이트의 물리, 화학적 구조에 따라 특성이 크게 달라지기 때문에 강성 폼, 연성 폼, 열가소성 수지, 열경화성 수지, 바인더, 코팅, 접착제, 실란트, 엘라스토머 등 광범위한 응용 분야에서 사용이 가능하다.1,2

PU를 합성하기 위해 널리 사용되고 있는 석유 기반 폴리올은 생산 공정의 높은 에너지 수요와 환경적인 문제를 가지고 있다.3 이러한 문제를 해결하고자 식물성 기름과 같이 지속 가능한 자원을 사용한 폴리올 생산에 대한 상업적, 학술적 관심이 증가하였다.1,4 지속 가능한 자원으로 주목받고 있는 식물성 기름은 상대적으로 저렴한 비용, 환경 지속 가능성과 낮은 생태독성으로 인해 석유계 폴리올을 대체할 수 있는 유망한 폴리올 제조 가능 원재료이다.5 식물성 기름은 3개의 지방산으로 구성된 트리글리세리드(triglyceride)구조를 갖는다.3 식물성 기름의 지방산 트리글리세리드 구조는 분자당 0.4에서 3.5까지의 탄소-탄소 이중 결합을 가지며 에스터 그룹, 하이드록시(hydroxy) 그룹과 같이 서로 다른 작용기들로 구성된다.1,3,6 폴리우리탄 합성에 사용이 가능한 폴리올 제조용 식물성 기름으로 대두유, 피마자유, 아마인유, 팜유 등이 있다.

피마자유는 자연에 의해 직접 생산되고 상업적으로 이용이 가능한 유일한 식물성 기름 기반 폴리올이며 최대 90%의 리시놀레산(ricinoleic acid)으로 이루어져 있다. 피마자유는 OH 그룹을 갖는 리시놀레산의 함량이 높기 때문에 화학 산업에서 다양한 응용가능성을 가지고 있다. 피마자유를 사용하여 PU를 합성할 경우 우수한 내수성과 유연성이 장점이지만 피마자유의 낮은 관능성과 2차 하이드록시 그룹으로 인해 낮은 반응성을 갖기 때문에 반유연성 또는 반강성의 성질을 갖는다.3,7

대두유는 가격안정성이 있어 석유계 폴리올을 부분적으로 대체할 가장 유망한 식물성 기름이다.8 대두유의 경우 OH 그룹을 가지고 있지 않아 폴리올로 만들기 위해서는 화학적 개질을 통해 OH 그룹을 도입해주는 것이 필요하다. 식물성 기름들은 에폭시화(epoxidization),9 오존분해(ozonolysis),10 에스터 교환반응(transesterification),11,12 하이드로포밀화(hydroformylation)13 등 여러 방법들을 통해 폴리올로

변환이 가능하다. 대두유 기반 폴리올(SOP)을 합성하기 위해서는 반응 중간체인 에폭시화 대두유(ESO)를 사용하는 것이 일반적이며 이미 상업화된 ESO 제품도 많다. ESO의 에폭시 그룹의 개환 반응을 통해 하이드록시 그룹을 생성시킴으로써 폴리올을 만들 수 있다.9,14 전형적인 SOP는 지방산 탄소 사슬에 에폭시 그룹의 개환 과정에서 생성되는 2차 하이드록시 그룹을 갖는다.15

본 연구에서는 ESO와 브롬화 수소산 수용액을 혼합하여 에폭시 그룹의 개환 반응을 통해 ESO의 지방족 사슬에 OH 그룹을 도입하였다. 합성된 SOP와 CO를 다양한 중량비로 혼합한 폴리올과 대표적인 지방족 디이소시아네이트인 hexamethylene diisocyanate(HMDI)를 당량비로 혼합한 후 중합하여 친환경 PU 시트를 제조하였다. 제조된 PU 시트의 기계적 특성과 열적 특성을 조사하였다. 이를 통해 HMDI, SOP 및 CO를 사용한 친환경적인 PU 제품의 제조 시 필요한 기초 물성을 제공하고, 본 연구에서 합성한 SOP의 실질적인 활용 가능성을 고찰해 보고자 하였다.

시약 및 재료. 에폭시화 대두유(E-30, Sajo Haepyo, Korea)는 분자량이 937.54 g/mol이고 밀도가 0.92 g/mL이며 에폭시 그룹 관능성이 4.04인 제품을 구입하여 사용하였다. ESO의 에폭시 그룹의 개환 반응을 위해 브롬화 수소산(48 wt% 수용액, Samjon Chem., Korea)과 아세톤(Daejeong Chemicals and Metals, Korea)을 사용하였다. 개환 반응 후 액체-액체 추출을 통해 대두유 폴리올을 분리하기 위해 에틸아세테이트(Samjon Chem., Korea)를 사용하였고, 수분을 완전히 제거하기 위해 건조제로 무수 황산나트륨(Samjon Chem., Korea)을 사용하였다.

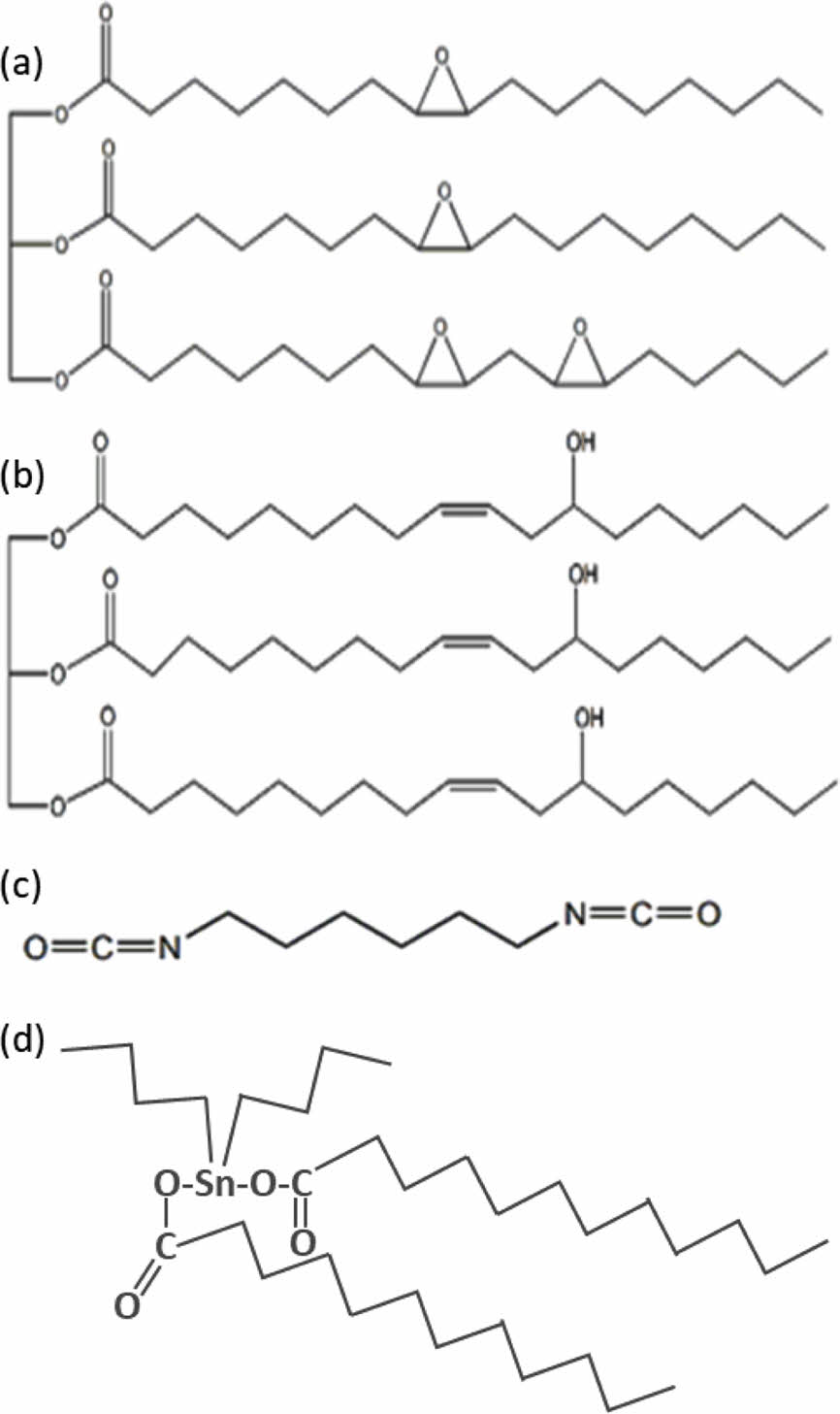

피마자유(Samjon Chem., Korea)는 분자량이 927 g/mol이고 에폭시 그룹 관능성이 2.7인 삼전화학의 제품을 구입하여 사용하였다. 디이소시아네이트는 hexamethylene diisocyanate (HMDI, Waco Chem., Japan)를 사용하였다. 우레탄 반응의 촉매로는 dibutyltin dilaurate(DBTDL, Sigma-Aldrich Co, USA)를 사용하였다. 본 연구에서 사용한 주요 시약 및 재료의 구조식을 Figure 1에 나타내었다.

대두유 폴리올(SOP)의 합성. ESO(100 g)와 브롬화 수소산(48 wt% 수용액, 110 g)과 아세톤(200 mL)을 호모지나이저(RW20DZM.n, IKA, Germany)를 이용하여 상온에서 800 rpm의 회전속도로 15분간 혼합하였다. 이 혼합물을 가열 자력 교반기(MSH-20D, DAIHAN Scientific, Korea)를 이용하여 40 ℃에서 450 rpm으로 1시간 동안 추가 혼합하며 에폭시 그룹의 개환 반응이 진행되도록 하였다. 개환 반응이 종료된 혼합물에 300 mL의 에틸아세테이트와 100 mL의 증류수를 첨가하여 액체-액체 추출을 통해 대두유 폴리올 층을 추출하였다. 추출된 폴리올의 순도를 높이기 위해 약 100 mL의 증류수를 사용하여 세척하였으며 세척 후 분리한 증류수의 pH가 7이 될 때까지 약 6회 세척하였다. 세척이 완료된 폴리올을 회전증발기(N-1000, EYELA, Japan)로 45 ℃에서 감압하여 폴리올에 잔류하는 용매 및 수분을 일차적으로 제거하였다. 폴리올에 잔류하는 수분을 완전히 제거하기 위해 무수 황산나트륨을 첨가한 후 원심분리기(Z360K, HERMLE, Germany)를 이용하였다. 마지막으로 45 ℃에서 회전증발기로 감압 증류하여 최종적으로 대두유 폴리올을 얻었으며 밀폐용기에 담아 상온에서 보관하였다.

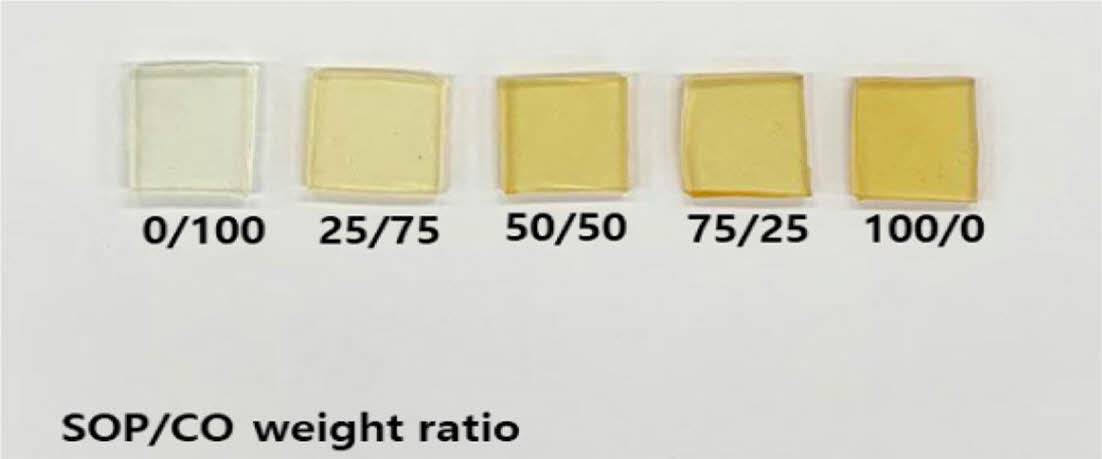

PU 시트의 제조. 먼저 SOP 및 CO내의 수분을 제거하고 가공이 용이하도록 점도를 낮추기 위해 110 ℃에서 1시간 동안 예열하였다. SOP와 CO는 0/100, 25/75, 50/50, 75/25 및 100/0의 중량비로 혼합하였다. 다양한 중량비로 SOP와 CO가 섞인 폴리올 혼합물에 폴리올 혼합물의 0.1 wt% 만큼 DBTDL을 촉매로 첨가하였다. 준비된 폴리올 혼합물에 당량비([NCO]/[OH]=1) 만큼의 HMDI를 첨가하고 호모지나이저로 상온에서 800 rpm의 회전속도로 20초 동안 혼합하였다. 혼합물을 페트리 디쉬에 붓고 혼합물 내의 기포를 제거하기 위해 40 ℃의 진공 오븐에서 약 10분 동안 탈포시킨 후, 70 ℃의 경화 오븐에서 8시간 동안 중합하여 PU 시트를 제조하였다. 제조한 PU 시트를 실험 규격에 맞게 잘라 시험 및 분석에 사용하였다. Figure 2는 SOP와 CO를 다양한 중량비로 혼합하여 제조한 PU 시트 조각의 이미지를 나타내고 있다. 제조된 PU 시트는 모두 투명한 것으로 보아 PU 중합 과정에서 거대 상 분리 없이 균일상을 형성한 것으로 보이며 SOP 함량이 증가할수록 SOP의 고유한 색상의 영향을 더 받아 더 진한 갈색을 띠는 것으로 나타났다.

FTIR. FTIR 분광기(Nicolet IR200, Thermo Scientific Co., USA)를 이용하여 ESO, CO 그리고 SOP의 작용기를 분석하였다. ESO, CO 그리고 SOP를 KBr 디스크에 코팅하여 분석하였다. 상온에서 500-4000 cm-1의 wavenumber 영역에 대해 분석하였다.

시차 주사 열량계(DSC). 시차 주사 열량계(DSC Q2000, TA instruments Co., USA)를 이용하여 ESO와 합성된 SOP의 열적 특성에 대해 분석하였다. ESO와 합성된 SOP 시료 약 5 mg을 각각의 DSC 샘플 팬에 넣고 질소 분위기 하에서 -50-100 ℃까지 범위에서 10 ℃/min의 승온 속도로 가열하며 차례대로 열량 변화를 측정하였다.

기계적 특성 분석. 인장특성은 만능재료시험기(LRK-5KN, NTS Technology Co. Ltd., Taiwan)를 이용하여 ASTM D882-10 규격에 따라 시험하였다. 인장시험 시편은 65×10×1.5 mm 크기로 잘라 제작하였다. 인장시험은 최소 5개의 샘플을 측정한 뒤 평균값과 표준편차를 구하였다.

열 중량 분석기(TGA). 열 중량 분석기(Discovery TGA, TA instruments Co., USA)를 이용하여 PU 시트의 열분해 거동을 분석하였다. PU 시트로부터 약 10 mg의 시료를 취해 TGA 샘플 팬에 넣고 질소 분위기 하에서 상온부터 650 ℃까지 10 ℃/min의 승온 속도로 가열하며 열분해 거동을 측정하였다.

|

Figure 1 The chemical structures of the materials used in this study: (a) ESO; (b) CO; (c) HMDI; (d) DBTDL. |

|

Figure 2 PU sheets prepared at different weight ratios of SOP and CO. |

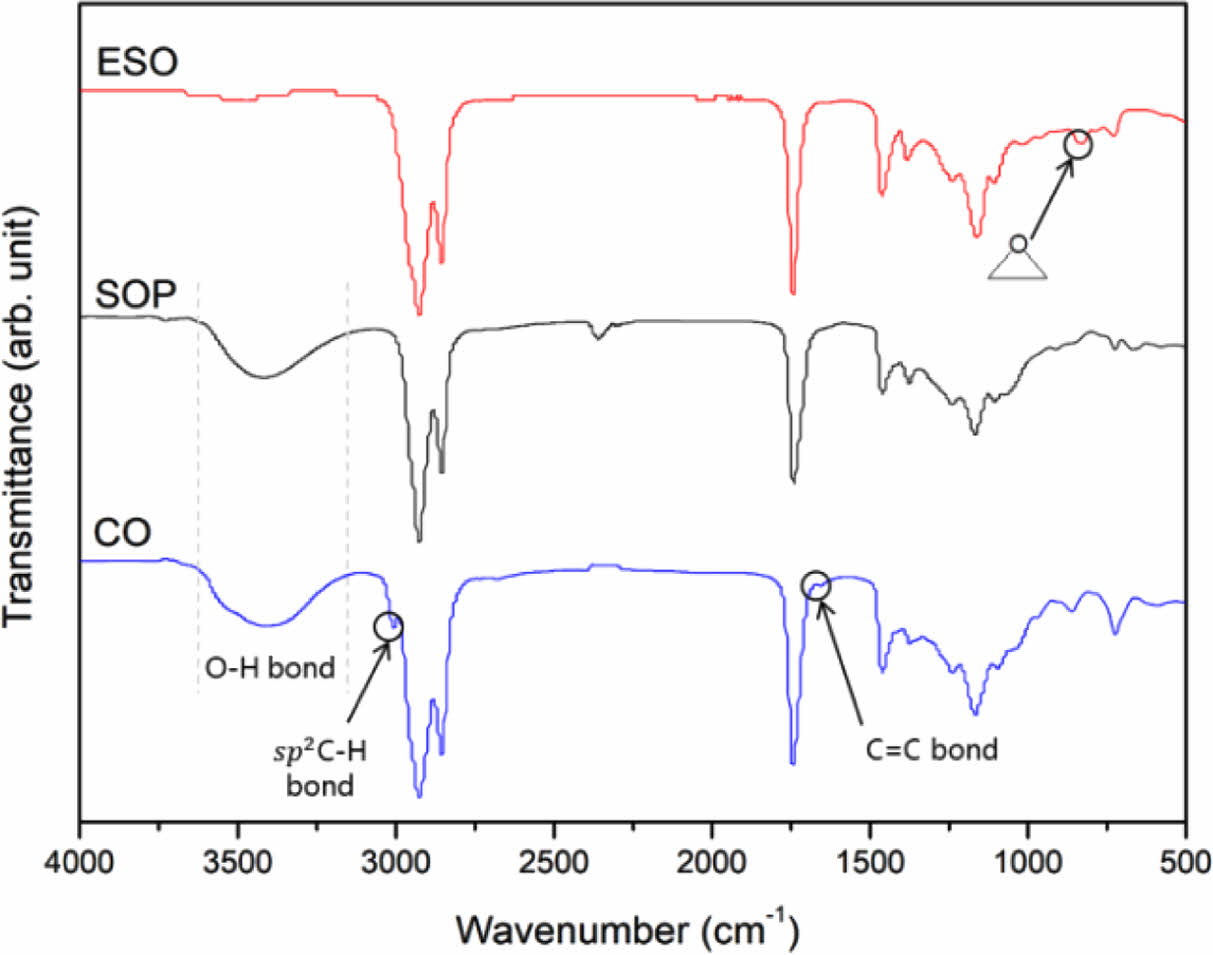

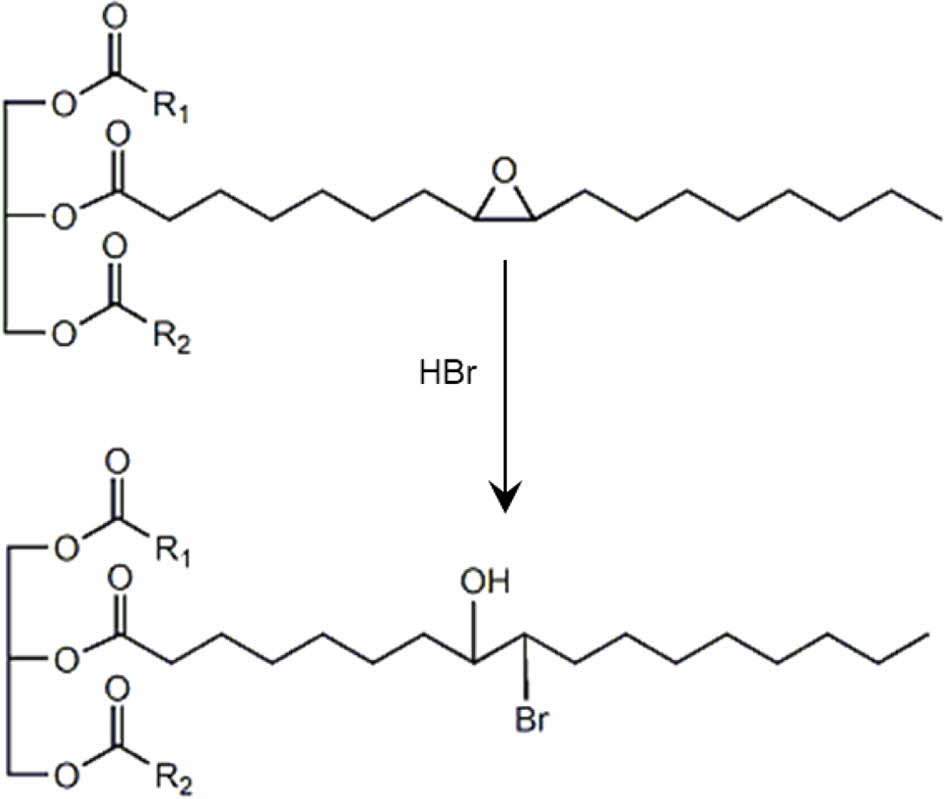

SOP 합성. Figure 3은 순수한 ESO, CO와 합성된 SOP의 FTIR 스펙트럼을 나타내고 있다. Figure 3의 CO에 대한 스펙트럼에서 1666 cm-1의 흡수피크는 C=C 결합을 나타내고, 3010 cm-1 에서의 흡수피크는 이중결합을 이루고 있는 탄소의 C-H 결합을 나타낸다. 이 피크들은 CO의 주성분으로서 C=C 결합을 갖는 리시놀레산에 기인하는 것으로 사료된다. SOP의 스펙트럼을 ESO와 비교하였을 3400 cm-1에서의 O-H의 스트레칭 흡수 피크가 훨씬 더 크게 나타났다. 또한 ESO의 스펙트럼에서는 약 830 cm-1에 에폭시 그룹에 대한 피크가 나타났지만 SOP 스펙트럼에서는 사라진 것을 확인하였다. 이를 통해 ESO의 에폭시 그룹이 개환 반응을 통해 OH 그룹으로 전환되었음을 알 수 있다.14 Figure 4는 브롬화 수소산에 의한 ESO의 개환 반응의 개략도이다. Ji 등도16 823, 845 cm-1에서 나타난 에폭시 그룹에 대한 피크가 개환 반응에 의해 사라지고, 3398 cm-1에서 넓은 범위의 O-H 피크가 나타남을 확인하고 ESO의 개환 반응에 의해 SOP가 합성되었다고 판단하였다. Favero 등도17 ESO의 스펙트럼에서 845 cm-1에서의 흡수 피크는 에폭시 그룹을 나타내고, SOP의 스펙트럼에서 3300 cm-1에서의 흡수 피크는 OH 그룹의 존재를 나타낸다고 판단하였다.

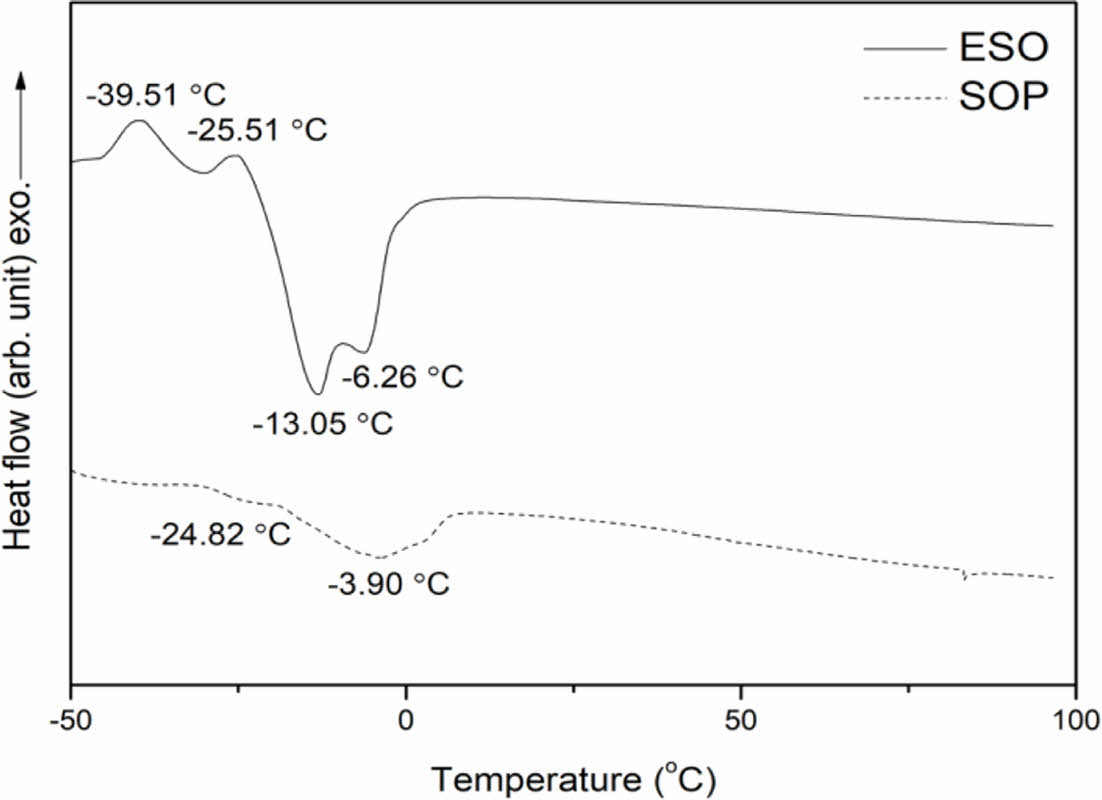

합성된 SOP와 순수 ESO의 DSC 곡선을 Figure 5에 각각 나타내었다. 합성된 SOP와 ESO의 DSC 곡선들을 비교해보면 차이가 작지 않다는 것을 알 수 있다. ESO는 승온 시 결정상의 용융이 진행되기 전에 부분적으로 재결정화가 진행되는 것으로 나타났는데 -39.51 ℃와 -25.51 ℃에서 관측된 두 개의 작은 발열 피크가 이에 해당한다. 결정상의 용융에 따른 두 개의 큰 흡열 피크들이 -13.05 ℃와 -6.26 ℃에서 중첩되어 나타났다. 제조된 SOP는 -24.82 ℃와 -3.90 ℃에서 두 개의 약한 흡열 피크들을 나타내었다. 이로부터 SOP에 존재하는 결정영역의 분율이 ESO에 존재하는 결정영역의 분율보다 더 작음을 알 수 있고, SOP가 ESO보다 상대적으로 결정구조를 갖기가 더 어려운 분자구조를 갖고 있다는 것을 알 수 있으며, 이는 개환 반응에 의해 지방족 사슬에 도입된 OH 그룹과 Br에 기인하는 것으로 판단된다. 다른 연구들도 SOP의 DSC 곡선과 ESO의 DSC 곡선이 상당히 다른 이유가 ESO와 SOP에 존재하는 결정영역의 구조 및 분율이 서로 다르기 때문인 것으로 보고하고 있다.14,18 따라서 HBr과 ESO의 에폭시 그룹과의 개환 반응을 통한 OH 그룹 및 Br의 도입에 따라 구조의 변화가 발생하여 용융 피크의 크기 및 위치가 변함을 알 수 있다.

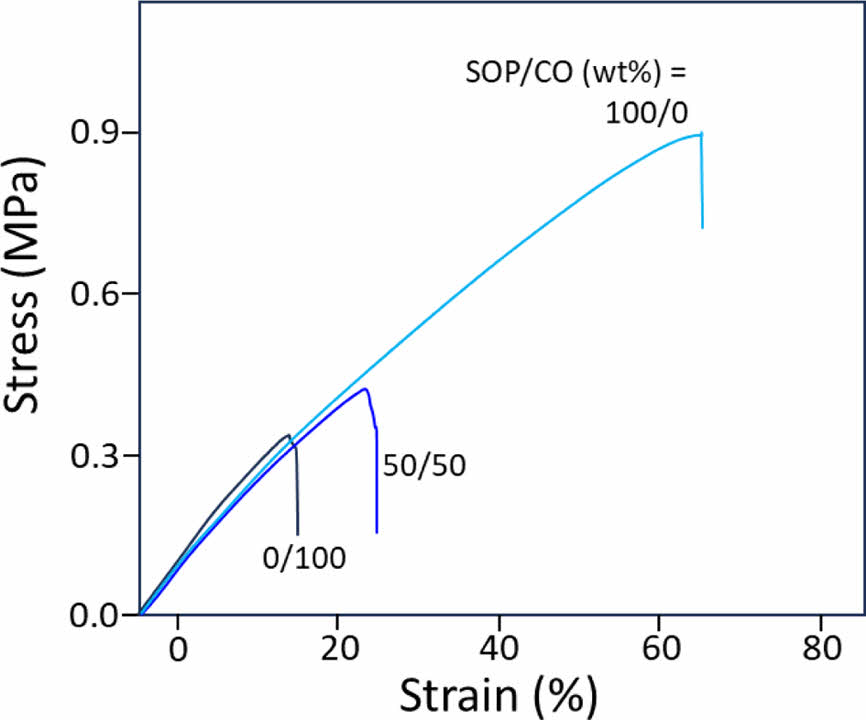

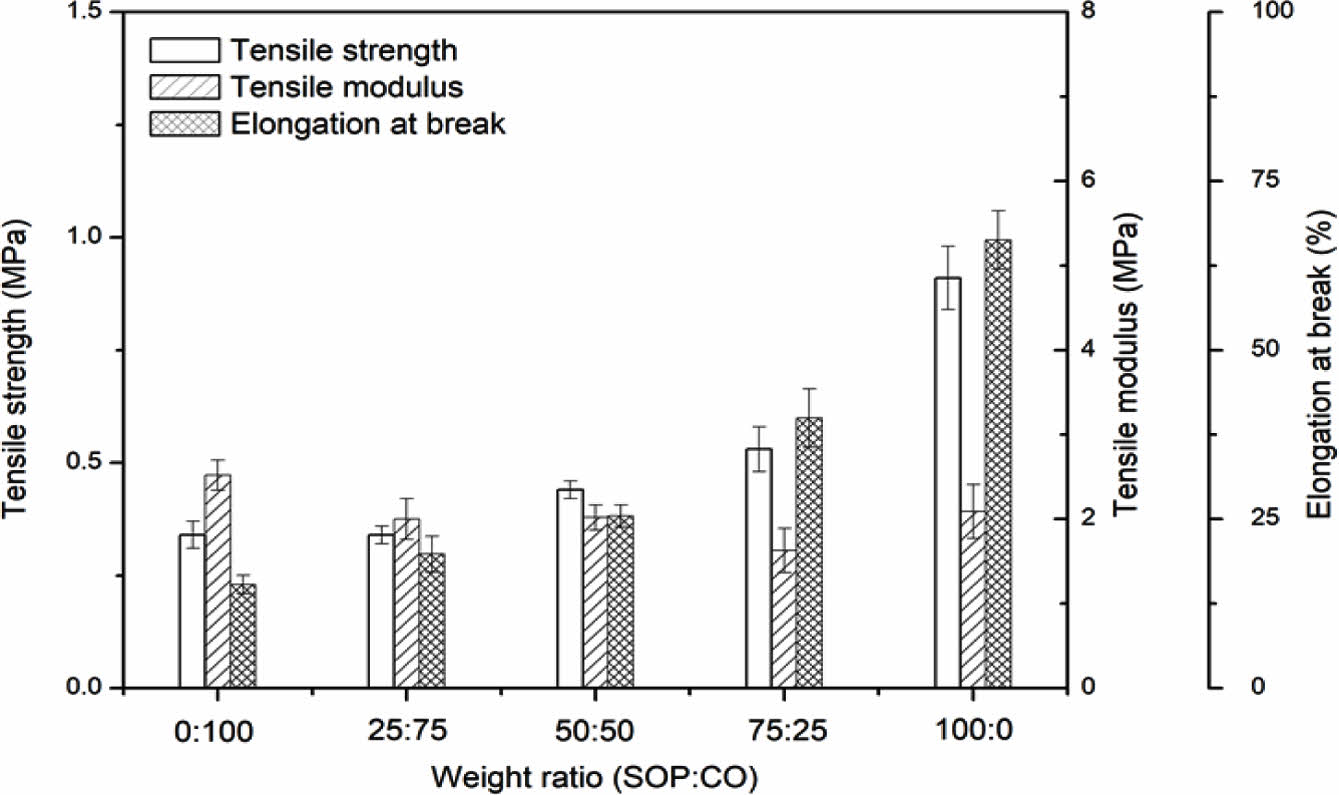

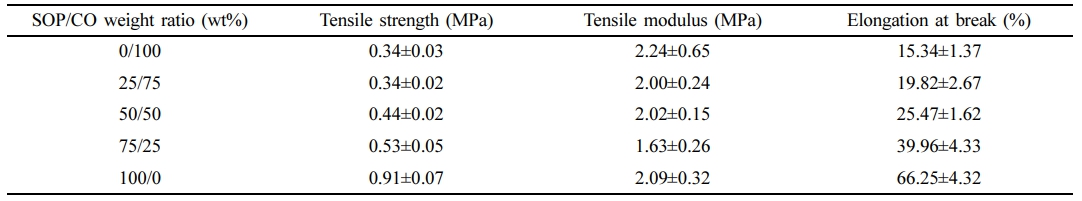

PU 시트의 기계적 특성. 다양한 SOP/CO의 중량비로 제조된 PU 시트의 인장특성은 Table 1과 Figure 6 및 Figure 7에 나타내었다. Figure 6을 보면 대표적인 SOP/CO 중량비에 대하여 PU 시트의 응력-변형 곡선을 나타내고 있는데 인장강도와 파단신율만 차이가 날 뿐 동일한 형태를 보이고 있다. 인장 시험 결과 SOP의 함량이 증가할수록 인장 강도와 파단신율은 증가하였으나 인장 탄성률은 큰 변화를 보이지 않았다. 분자당 OH 그룹의 개수는 SOP가 약 4.04로서 약 2.7인 CO 보다 상대적으로 많다. 그렇기 때문에 SOP 함량이 높을수록 단위부피 당 우레탄 결합이 증가하여 가교 밀도를 높이는 효과가 나타나 인장 강도가 증가하는 것으로 사료된다. 또한 당량비로 PU 시스템이 구성되므로 관능성이 높은 SOP의 함량이 증가할수록 가교점 사이의 탄소사슬의 길이가 짧아질 뿐만 아니라 식물성 오일의 지방산 탄소사슬보다 길이가 짧아 상대적으로 덜 유연한 세그먼트로서 역할을 할 것으로 예상되는 HMDI의 함량이 증가하여 인장 강도가 향상되는 것으로 판단된다. SOP와 CO는 트리글리세리드 구조로 세 개의 긴 지방족 탄소사슬을 갖고 있는데 그 중심에 가지점이 존재한다.

SOP와 CO가 PU 시스템에 도입되면서 자체의 가지점과 긴 지방족 사슬이 네트워크 구조의 사슬 사이로 3차원적으로 침투하여 생기는 사슬간 꼬임이 발생한다. 이로 인해 SOP와 CO가 가지는 사슬간 꼬임으로 인한 물리적 가교도가 증가할 수 있는데 관능성이 높은 SOP의 경우 이러한 효과가 상대적으로 더 커서 파단신율이 향상된 것으로 사료된다.19 Methylene diphenyl diisocyanate 등의 방향족 디이소시아네이트에 비해 지방족 탄소사슬을 갖고 있는 HMDI는 유연한 탄소사슬을 갖고 있어 일반적으로 PU의 유연성을 증가시키는 특성을 나타낸다.20,21

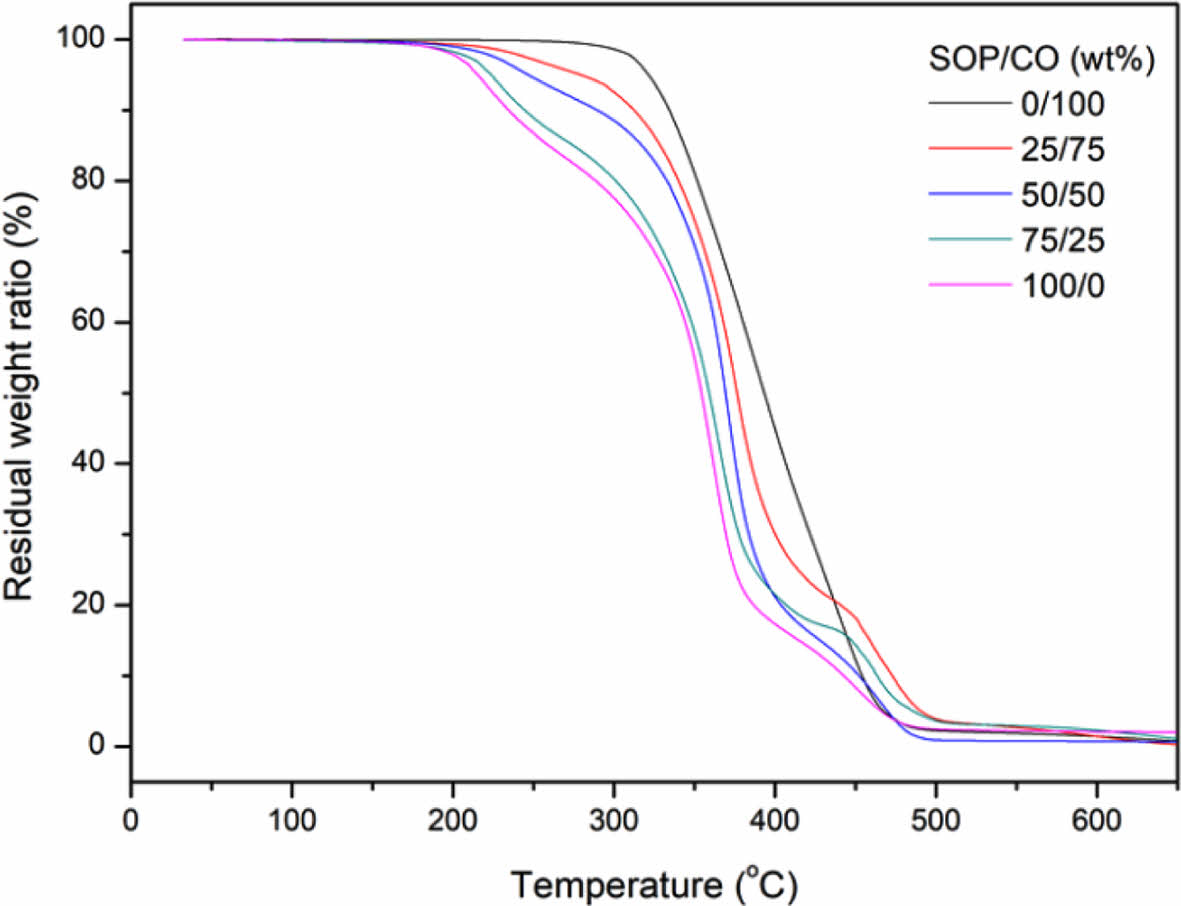

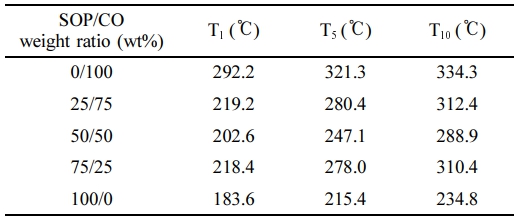

PU 시트의 열분해 거동. 다양한 SOP/CO의 중량비로 제조된 PU 시트의 TGA 분석 결과는 Table 2와 Figure 8에 나타내었다. 무게 감량 퍼센트가 1, 5, 그리고 10 wt%일 때의 온도를 각각 T1, T5, 그리고 T10 으로 하여 Table 2에 표기하였다. Figure 8을 보면 TGA 분석결과 CO만으로 제조된 PU 시트는 약 350 ℃ 구간에서 단일 단계의 열분해 거동을 보이고, SOP가 혼합된 PU 시트는 세 단계의 열분해 거동을 보였다. PU은 우레탄 결합이 약하기 때문에 비교적 열 안정성이 낮다. 일반적으로 150-250 ℃ 사이에서 우레탄 결합의 분해가 발생한다.22,23 CO의 중량비가 100%인 경우 CO의 글리세롤 골격에 대한 리시놀레산 사이의 에스테르 결합의 열분해와 우레탄 결합의 분해가 일어난다.24 우레탄 결합의 분해는 일반적으로 3가지로 나뉜다.22,25

(1) 우레탄 결합의 탄소-산소 결합이 분해되면서 이소시아네이트와 알코올로의 분해가 일어난다.

RHNCOOR′ ↔ RNCO + HOR′

(2) 우레탄과 파라핀 사이의 탄소-산소 결합이 분해되면서 올레핀이 생성되고, 우레탄 결합이 분해되면서 1차 아민과 이산화탄소로의 분해가 일어난다.

RHNCOOCH2CH2R′ → RNH2 + CO2 + R′CH = CH2

(3) 우레탄 결합의 탄소-질소 결합이 분해되어 2차 아민과 이산화탄소가 생성되는 분해가 일어난다.

RHNCOOR′ → RHNR′ + CO2

열분해 시작 온도는 우레탄 결합에 참여하는 폴리올과 디이소시아네이트의 종류에 따라 결정된다. SOP의 함량이 증가할수록 PU 시트의 T1, T5, 그리고 T10이 모두 저온으로 이동하였다. 중량 감소의 초기 단계는 우레탄 그룹의 농도에 의해 결정된다. SOP/CO 중량비 100/0에서 제조한 PU 시트가 가장 낮은 T1을 나타냈다. SOP/CO 중량비가 0/100일 때 가장 높은 T1을 보였는데 이는 CO의 경우 분자당 OH 그룹의 개수가 상대적으로 작아 결과적으로 단위 부피당 더 적은 우레탄 결합이 형성되었기 때문으로 사료된다. 따라서 SOP 함량이 증가할수록 분자당 OH 그룹의 개수가 상대적으로 증가하게 되고 이에 따라 단위 부피당 우레탄 결합이 증가하면서 T1이 저온으로 이동하였다.11,23 PU시트의 300-400 ℃ 범위에서의 열분해과정은 폴리올의 탄소 사슬의 절단에 기인하며 520 ℃ 이전의 마지막 열분해 단계는 PU 시트의 열 산화 분해에 해당하는 것으로 판단된다.26 600 ℃ 이상에서 측정된 PU 시트의 열분해 잔류량은 SOP/CO 중량비에 거의 영향을 받지 않았다.

|

Figure 3 FTIR spectra of ESO, SOP, and CO. |

|

Figure 4 Schematic representation of the ring-opening reactions of ESO with hydrobromic acid. |

|

Figure 5 DSC curves of ESO and SOP. |

|

Figure 6 Stress-strain curves of the PU sheets with different SOP/ CO weight ratios. |

|

Figure 7 Tensile properties of the PU sheets with different SOP/CO weight ratios. |

|

Figure 8 TGA curves of the PU sheets prepared at different SOP/ CO weight ratios. |

|

Table 1 Tensile Properties of the PU Sheets with Different SOP/CO Weight Ratios |

본 연구에서 합성한 SOP와 천연 CO를 다양한 중량비로 혼합하여 친환경 PU 시트를 제조하고 기계적 특성과 열적 특성을 측정, 비교하였다. ESO의 에폭시 그룹의 개환 반응으로 OH 그룹이 생성되어 SOP가 합성되었음을 FTIR을 통해 확인하였다. SOP 함량이 증가할수록 PU 시트의 인장 강도와 파단신율이 증가하였고 인장 탄성률은 큰 차이를 보이지 않았다. TGA를 통해 열분해 거동을 분석한 결과 SOP의 함량이 증가할수록 PU 시트의 열분해 시작온도가 낮아졌다. SOP와 CO의 혼합비에 따라 각 용도에 적합하고 친환경적일 뿐만 아니라 가격 경쟁력을 갖춘 PU 제품의 제조를 기대할 수 있다.

- 1. Akindoyo, J. O.; Beg, M. D.; Ghazali, H. S.; lslam, M. R.; Jeyaratnam, N.; Yuvaraj, A.R. Polyurethane Types, Synthesis and Applications-a Review. RSC Adv. 2016,6, 114453-114482.

-

- 2. Szycher,M. Szycher’s Handbook of Polyurethanes; CRC Press: New York, 2012.

- 3. Petrovic, Z. S. Polyurethanes from Vegetable Oils. Polymer Reviews 2008, 48, 109-155.

-

- 4. Xu, Q.; Lin J.; Jiang G. Synthesis, Characterization and Properties of Soybean Oil-Based Polyurethane. Polymers 2022, 14, 2201.

-

- 5. Chen, R.; Zhang, C.; Kessler, M. R. Polyols and Polyurethanes Prepared from Epoxidized Soybean Oil Ring-Opened by Polyhydroxy Fatty Acids with Varying OH Numbers. J. Appl. Polym. Sci. 2015, 132, 41213.

-

- 6. Garrison, T. F.; Larock, R. C.; Kessler, M. R. Effects of Unsaturation and Different Ring Opening Methods on the Properties of Vegetable Oil-Based Polyurethane Coatings. Polymer 2014, 55, 1004-1011.

-

- 7. Multu H.; Meier, M. A. R. Castor Oil as a Renewable Resource for the Chemical Industry. Eur. J. Lipid Sci. Technol. 2010, 112, 10-30.

-

- 8. Tu, Y.; Kiatsimkul, P.; Suppes, G.; Hsieh, F. Physical Properties of Water-Blown Rigid Polyurethane Foams from Vegetable Oil-Based Polyols. J. Appl. Polym. Sci. 2007, 105, 453-459.

-

- 9. Guo, A.; Zhang, W.; Petrovic, Z. S. Structure–Property Relationships in Polyurethanes Derived from Soybean Oil. J. Mater. Sci. 2006, 41, 4914-4920.

-

- 10. Petrovic, Z. S.; Zhang, W.; I. Javni, Structure and Properties of Polyurethanes Prepared from Triglyceride Polyols by Ozonolysis. Biomacromolecules 2005, 6, 713-719.

-

- 11. Veronese, V. B.; Menger, R. K.; Forte, M. M. D. C.; Petzhold, C. L, Rigid Polyurethane Foam Based on Modified Vegetable Oil. J. Appl. Polym. Sci. 2011, 120, 530-537.

-

- 12. Mosiewicki, M. A.; Dell'Arciprete, G. A.; Aranguren, M. I.; Marcovich, N. E. Polyurethane Foams Obtained from Castor Oil-based Polyol and Filled with Wood Flour. J. Compos. Mater. 2009, 43, 3057-3072.

-

- 13. Guo, A.; Demydov, D.; Zhang, W.; Petrovic, Z. S. Polyols and Polyurethanes from Hydroformylation of Soybean Oil, J. Polym. Environ. 2002, 10, 49-52.

-

- 14. Guo, A.; Cho, Y.; Petrovic, Z. S. Structure and Properties of Halogenated and Non-halogenated Soy-Based Polyols. J. Polym. Sci. A: Polym. Chem. 2000, 38, 3900-3910.

-

- 15. Kiatsimkul, P.; Suppes, G. J.; Sutterlin, W. R. Production of New Soy-Based Polyols by Enzyme Hydrolysis of Bodied Soybean Oil. Ind. Crops Prod. 2007, 25, 202-209.

-

- 16. Ji, D.; Fang, Z.; He, W.; Luo, Z.; Jiang, X.; Wang, T.; Guo, K. Polyurethane Rigid Foams Formed from Different Soy-Based Polyols by the Ring Opening of Epoxidised Soybean Oil with Methanol, Phenol, and Cyclohexanol. Ind. Crops Prod. 2015, 74, 76-82.

-

- 17. Favero, D.; Marcon, V. R. R.; Barcellos, T.; Gómez, C. M.; Sanchis, M. J.; Carsí, M.; Figueroa, C. A.; Bianchi, O. Renewable Polyol Obtained by Microwave-Assisted Alcoholysis of Epoxidized Soybean Oil: Preparation, Thermal Properties and Relaxation Process. J. Mol. Liq. 2019, 285, 136-145.

-

- 18. Ziatanic, A.; Lava, C.; Zhang, W.; Petrovic, Z. S. Effect of Structure on Properties of Polyols and Polyurethanes Based on Different Vegetable Oils. J. Polym. Sci. Part B: Polym. Phys. 2004, 42, 809-819.

-

- 19. Woo Y. J.; Kim, D. S. Physical Properties of a DGEBA Epoxy Resin System Modified with Epoxidized Soybean Oil. Polym. Korea 2019, 43, 359-364.

-

- 20. Pandya, M. V.; Deshpande, D. D.; Hundiwale, D. G. Effect of Diisocyanate Structure on Viscoelastic, Thermal, Mechanical and Electrical Properties of Cast Polyurethanes. J. Appl. Polym. Sci. 1986, 32, 4959-4969.

-

- 21. Swamy, B. K. K.; Siddaramaiah; Somashekar R. Structure-Property Relationship of Castor Oil Based Diol Chain Extended Polyurethanes (PUs). J. Mater. Sci. 2003, 38, 451-460.

-

- 22. Simon, J.; Barla F.; Kelemen-Haller A.; Farkas F.; Kraxner M. Thermal Stability of Polyurethanes. Chromatographia, 1988, 25, 99-106.

-

- 23. Javni, I.; Petrovic, Z. S.; Guo A.; Fuller, R. Thermal Stability of Polyurethanes Based on Vegetable Oils. J. Appl. Polym. Sci., 2000, 77, 1723-1734.

-

- 24. Macalino, A. D., Salen, V. A. and Reyes, L. Q. Castor Oil Based Polyurethanes: Synthesis and Characterization. IOP Conf. Series: Materials Science and Engineering, 2017, 229, 012016.

-

- 25. Saunders, J. H. The Reactions of Isocyanates and Isocyanate Derivatives at Elevated Temperatures. Rubber Chem. Tech. 1959, 32, 337-345.

-

- 26. Lu, Y.; Larock, R. C. Soybean-oil-based Waterborne Polyurethane Dispersions: Effects of Polyol Functionality and Hard Segment Content on Properties. Biomacromolecules, 2008, 9, 3332-3340.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(2): 127-132

Published online Mar 25, 2024

- 10.7317/pk.2024.48.2.127

- Received on Jul 4, 2023

- Revised on Aug 1, 2023

- Accepted on Aug 24, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- ae Su Kim

-

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- E-mail: dskim@cbnu.ac.kr

- ORCID:

0000-0001-6420-4836

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.