- Study on Recycling Plastic Monomers through Microwave Assisted Pyrolysis

Advanced Materials R&D Department, KATECH, 303 Pungse-ro, Cheon An, Chungnam 31214, Korea

*Synthetic Rubber Research Lab, R&D Center, Kumho Petrochemical, Daejeon 34071, Korea- 마이크로웨이브 열분해를 통한 재활용 플라스틱 단량체 회수 연구

한국자동차연구원 신소재기술부문, *금호석유화학 R&D 센터 고무연구랩

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

This study investigates microwave-assisted monomer recovery from plastics through thermal decomposition. We used polystyrene foam and acrylonitrile-butadiene-styrene(ABS) resin, varying microwave output from 1 to 6 kW and employing barium oxide and zeolite catalysts. Microwave output and catalyst changes yielded varying oil quantities and purities. Higher microwave power increased oil recovery. At 3 kW output and with barium oxide catalyst, we observed the highest styrene monomer purity in the microwave-assisted polymerization process. For the ABS, increasing carbon black content enhanced acrylonitrile oil recovery. This work contributes insights into optimizing microwave-based monomer recovery from plastics.

본 연구는 마이크로웨이브 장치의 이용하여 플라스틱의 열분해 공정을 통한 단량체 회수공정에 대한 연구이다. 실험을 위해 폴리스타일렌폼 및 acrylonitrile-butadiene-styrene(ABS) 수지가 사용되었으며 1-6 kW의 마이크로웨이브의 출력 조건과 일반적으로 열분해 공정에서 사용되는 바륨옥사이드와 제올라이트촉매를 실험변수로 연구를 수행하였다. 마이크로웨이브의 출력과 촉매의 변경시 회수된 오일의 양과 농도에 차이가 있는 것을 확인하였으며, 고출력일수록 회수되는 오일의 양이 증가하는 것을 확인하였다. 마이크웨이브를 통한 해중합 공정시 사용한 3개의 출력에서는 중간 출력인 3 kW와 바륨옥사이드 촉매조건에서 상대적으로 가장 높은 순도의 스타일렌 단량체가 회수되는 것을 확인할 수 있었다. ABS의 경우 마이크로웨이브 흡수제로 사용한 카본블랙의 함량이 증가 했을때 더 많은 아크릴로나이트릴 오일이 회수되는 것을 확인하였다.

The present study focuses on the thermal depolymerization of the widely employed polystyrene foam, utilizing microwave irradiation. The effective implementation of thermal depolymerization was systematically investigated by manipulating microwave power levels, altering the choice of absorbents, and varying the catalyst employed. Furthermore, a comprehensive exploration was conducted into the recovery of high purity monomers through a meticulously designed distillation process.

Keywords: sustainable, eco, styrene butadiene rubber, bio, recycle, microwave.

본 연구는 소재부품기술개발사업(Grant No.20015122)의 연구지원으로 수행되었기에 감사드립니다.

저자들은 이해상충이 없음을 선언합니다.

플라스틱은 인류의 편의를 위하여 포장용기, 가전제품, 자동차, 의료용 기기, 건축 등 다양한 곳에서 활용되어 왔다. 전 세계의 플라스틱 제조 총량은 ‘19년 약 4억 6천만톤 수준이었으며, 증가하는 플라스틱의 양만큼 폐기되는 플라스틱의 양도 증가하여 약 3억 5천만톤 정도 수준으로 파악되고 있으며 ‘18년 기준 3천 5백만톤에 달하는 플라스틱 폐기물이 미국에서 발생하였고 이중 75.6%는 매립 처리되

지만 단, 8.7%만 재활용 되었다. 유럽의 경우 플라스틱 포장재 재활용율은 ‘12년 35%에서 ‘18년 41.8%로 개선되고 있으나 여전히 전체 포장재 재활용율(65.9%) 보다는 낮은 수준으로 알려져 있다.1

EU에서는 일회용 플라스틱 사용지침에 따라 ‘21년부터 플라스틱 재료의 판매에 대한 제한규정이 마련되었고 생산자책임재활용(EPR)제도 확대, 뿐만 아니라, 21년부터는 재활용되지 않는 플라스틱 포장재 폐기물에 대한 플라스틱세(0.8 유로/kg)가 도입되었다.1

분해까지 상당한 시간이 소요되는 플라스틱이 매립되는 수치는 여전히 매우 높은 수준이며, 해양으로 폐기되는 플라스틱 또한 매우 심각한 수준으로 보고되고 있다.2

이러한 문제점을 해결하기 위하여 유럽을 중심으로 다양한 재활용 기술이 연구되고 있지만, 재활용의 가공 효율성을 향상하기 위해서는 동일 종류의 레진을 분류해야 하며, 색상, 투명도 등과 같은 특성을 검토하고 분류해야 하기 때문에 분류작업이 번거롭고 많은 비용이 발생하여 재활용 플라스틱과 관련된 산업 수익성이 낮은 실정이다.3

플라스틱 재활용의 전통적인 방법은 열분해이며, 이는 산소가 없는 환경에서 플라스틱을 열분해(300-900 ℃)하여 오일이나, 가스, 단량체 또는 기타 가치 있는 화학물질을 생산하는 과정이며 오일, 가스 및 숯은 열분해 중 최종적으로 생성되는 기본 부산물이다. 이러한 부산물은 생산 및 정제 산업에서 매우 유용하게 활용될 수 있다. 생성된 액체 오일은 추가 처리 없이 화로, 터빈, 보일러 및 디젤엔진에서 연료로 사용될 수 있다.4-8

열분해 공정은 적절한 리엑터 디자인과 촉매의 선택이 열분해 온도와 최종 생산물을 조절하는 방식이 일반적이며, 많은 연구자들이 반응기 디자인(batch, fixed bed, continuous flow, and pressure reactor)과 재료의 영향을 연구해왔다.6

일반적으로 폴리스타일렌(PS)은 우수한 물성, 가격, 용이한 착색성과, 내열성, 경량 특성으로 인하여 장남감, 생활용품, 컴퓨터하우징, 주방용품 등에 널리 활용되고 있으며, 발포되어 단열재로도 널리 활용될 수 있다.9 폴리스타일렌은 상대적으로 용이하게 재압출되어 사용될 수 있는 특징을 가졌지만, 생활용 일회용기로 사용되는 경우, 용기의 클리닝 과정의 비용과 불편함으로 인하여 상대적으로 많은 비율이 매립되고 있는 실정이다.10

폴리스타일렌 열분해와 관련된 연구는 산성 및 염기성 촉매를 사용하여 재활용 공정상의 수율과 선택성을 향상시키고 저렴한 열분해 방법을 도출하는데 중점을 두고 있다.11,12

열분해는 공정상의 변수를 상대적으로 유연하게 조절할 수 있으며, 물을 오염시키지 않아 상대적으로 친환경 공정으로 간주될 수 있고, 열분해 과정에서 최종적으로 높은 수율로 액체 오일을 확보할 수 있기 때문에 다양한 연구가 진행되고 있다.6

또한, 최근에는 마이크로웨이브를 이용하여 폴리스타일렌을 재활용하는 연구(microwave assisted pyrolysis, MAP)가 소개되었는데, 마이크로웨이브를 이용한 재활용 방법은 상대적으로 매우 빠르게 물질을 가열할 수 있으며, 상대적으로 높은 수율과 적은 공정 비용 및 에너지 사용량을 특징으로 들 수 있다.

플로렌스 대학교 연구팀은 반응시간과 열을 흡수할 수 있는 absorber의 조합에 따라 75-94.3%의 오일 회수율을 획득하였으며, 회수된 오일의 경우 최대 71.9%의 스타일렌 단량체가 함유된 것을 확인하였다.13

Prathiba 연구팀의 경우 전통적인 열분해 방식과 마이크로웨이브를 이용한 열분해 방식을 비교하는 연구를 수행하였으며, 전통적인 방식의 경우 PS의 오일 회수율은 약 80 wt% 정도 수준인데 반해, 마이크로웨이브를 이용한 방식의 경우 90 wt%를 상회하는 결과값을 보고하였다. 반응이 진행되는 리엑터의 온도 상승 속도에서도 기존 방식이 6 ℃/min 인데 반하여 MAP 방식은 49 ℃/min로 온도 상승에 매우 효과적인 열분해 공정임을 확인하였다.14

Undri 연구팀의 경우 마이크로웨이브의 출력과 반응시간 등을 변수로, 스타일렌으로부터 회수되는 오일 양을 비교 하였으며, 상대적으로 낮은 출력인 1.2-3.0 kW에서 96.1 wt%의 가장 높은 수율을 보였으며, 출력이 높을수록 상대적으로 더 많은 solid(char)의 발생을 보였으며, 낮은 출력으로 장시간 반응을 했을 경우에 높은 수율과 가장 낮은 char 발생되는 것을 확인 하였다.15

본 연구에서는 빠르게 가열이 가능한 마이크로웨이브 열분해 방식을 통하여 폴리스타일렌과 acrylonitrile-butadiene-styrene (ABS) 수지를 열분해 하는 공정을 연구하였으며, 카본블랙과, 바륨옥사이드(BaO)와 제올라이트 촉매 및 마이크로웨이브의 출력을 변수로 하여 그에 따른 오일의 회수율과 순도를 비교 분석 하였다.

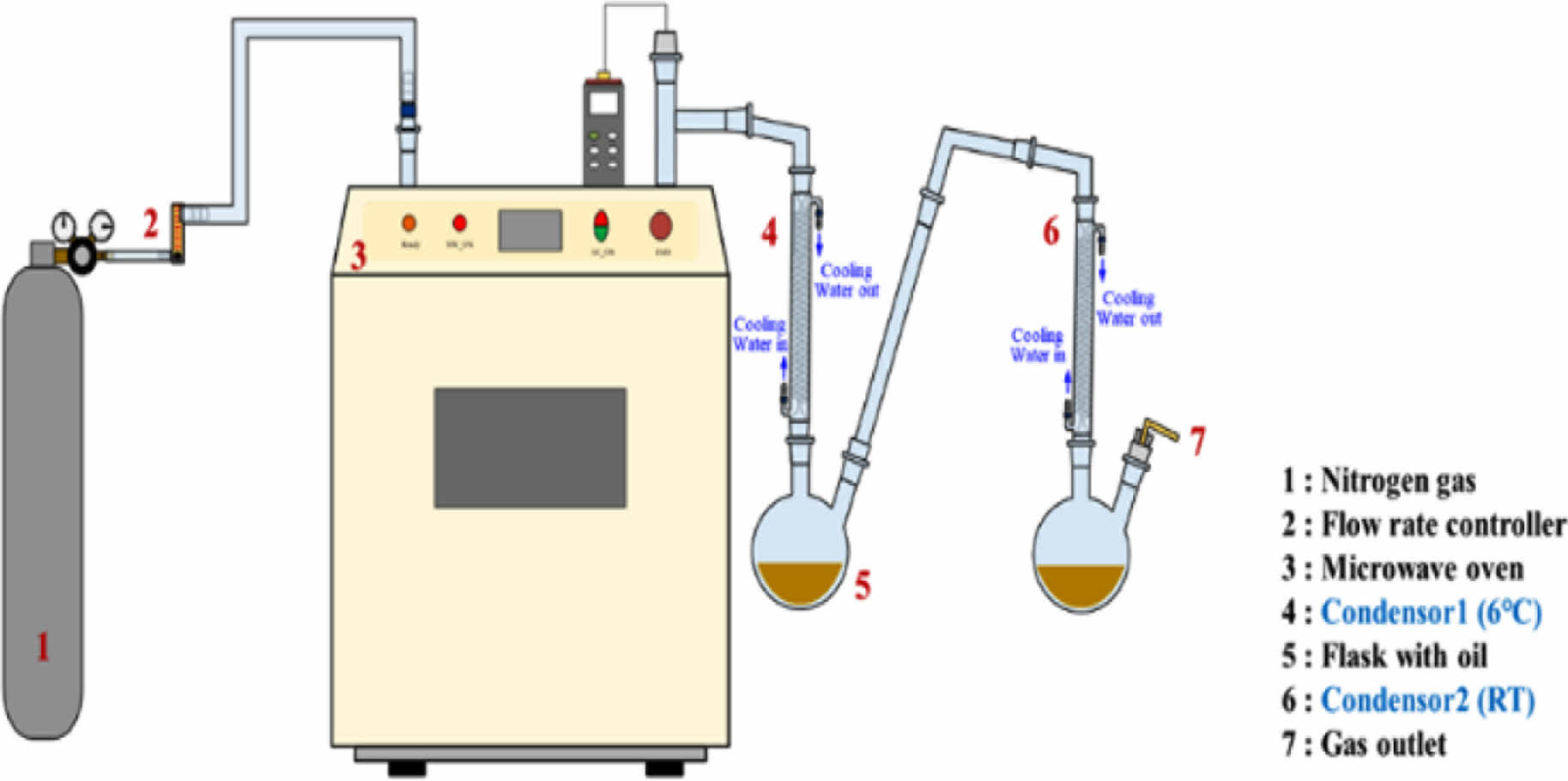

마이크로웨이브 구조. 실험에 사용한 마이크로웨이브(비손테크, Prunus)은 출력 1~6 kW까지 조정이 가능하며, 마이크로웨이브 내부는 열분해 이후 방출되는 가스의 손실을 막기위해 마이크로파 투과가 가능한 50 L의 밀폐된 용기가 설치되어 있으며, 해당용기에 별도 설치한 유로를 통하여 질소가스를 삽입할 수 있고 기체 출구를 통하여 열분해 된 기체를 회수할 수 있다. 질소의 유량은 20 L/min이며, 용기 내부를 충분히 질소 환경을 구현하기 위하여, 실험전 5분간 질소를 투입한 이후 실험이 진행되었다. 마이크로웨이브의 관련하여 자세한 형상은 Figure 1에 나타내었다.

시료의 준비 및 실험 실험을 위해서 아이스크림 포장용기로 사용된 스타일렌폼을 회수하여 핫프레스(QMESYS, QM900A-30T)로 압착하여 시트(sheet)화 하였으며 별도의 열은 가하지 않고, 압력으로만 압착하는 방식을 택하였다. 압착된 스타일렌 폼은 이후 세절기(대진코스탈, KS1310H)를 통하여 1 × 5 mm 사이즈로 세절 되었다. 통상의 경우 플라스틱은 마이크로웨이브로 인해 온도가 높아지지 않기 때문에, 분해 온도까지 세절 된 플라스틱의 온도를 상승시키기 위하여, 카본블랙(CB: OCI)이 공통적으로 적용되었으며, 실험전에 마이크로웨이브 흡수제(CB), BaO(Kanto Chemical) 그리고 Zeolite(Fujifilm)가 골고루 섞이도록 물리적으로 믹싱한 이후에 실험을 진행하였다. 모든 실험의 마이크로웨이브 최대 조사 시간은 30분이며, 실험에 사용된 마이크로웨이브의 출력과 흡수제의 종류 그리고 촉매는 Table 1에 표시하였다.

스타일렌과 별도로 각기 다른 고분자가 혼합된 플라스틱에서 선택적으로 단량체의 회수 여부를 확인하기 위하여 산업계에서 많이 사용되는 ABS 수지(금호석유화학 ABS 740)에 카본블랙의 함량을 변수로 하여 아크릴로 나이트릴을 회수하는 실험을 진행하였으며, 실험과 관련된 변수는 아래 Table 2에 정리하였다.

MAP를 통해 회수된 기체는 미리 설치된 2개의 연속으로 연결된 컨덴서(온도: 283 K와 270 K)를 통하여 회수되었다. 액화된 오일은 이후 추가 분석이 진행되었으며, 스타일렌 함량 분석을 위한 gas chromatography(GC) 분석의 경우 증류 장치에서 1회 증류된 이후 분석되었다.

분석. 회수된 오일의 성분은 일반적인 화학적 특성은 Fourier transform infrared(FTIR) (Perkin Elmer, Spectrum Two)과 UV-Vis(Genesys, 180 UV-Vis Spectrophotometer), Elemental analyzer(EA)(Perkin Elmer, 2400 series), 회수 오일의 점도는 점도계(Brook field Ametek, DV-E Viscometer), 회수 오일의 순도는 한국고분자시험연구소에 gas chromatography-mass spectrometry(GC/MS, Agilent, 8890 GC)를 이용하여 분석하였다. MAP 공정에서 촉매로 인한 온도 상승을 확인하기 위하여 펠렛과 파우더의 온도를 측정하였으며 열화상 카메라(Fluke, Ti125)를 사용하였다.

회수된 오일의 양은 마이크로웨이브 기체출구에 연결된 컨덴서를 통해 응축된 오일의 무게를 측정하였으며, solid는 잔류된 ash의 무게, 최초 무게 대비 오일과 ash의 무게를 제외한 나머지를 계산하여 gas의 중량을 유추하였다. 기체출구에서 가스의 온도는 반응기에서 연결된 기체 유로에 열센서를 장착하여 기화되어 방출되는 기체의 온도를 측정하였다.

MAP를 통해 회수된 최초 오일은 검은색의 탁한 액상이며, 추가적으로 스타일렌을 회수할 수 있는 160 ℃이며 아크릴로나이트릴은 80 ℃로 1차 증류한 뒤에는 투명한 액상 형태로 회수되었다.

|

Figure 1 Experimental setup used for microwave pyrolysis. |

아래 Table 3 및 Figure 2에는 MAP 실험 이후 측정된 고체와 액체 그리고 기체의 중량을 정리하였으며, 매 실험시 기체 출구의 최고 온도를 측정한 값을 기록하였다. 마이크로웨이브 연결되어 기체의 온도를 측정하는 센서는 마이크로웨이브 장비의 특성상 온도계를 마이크로파에 직접 노출할 수 없어 기체출구에서의 온도를 간접적으로 측정한 값이며, 따라서 실제 반응이 일어나는 리엑터의 중심부의 온도는 이보다 더 높을 것으로 판단된다. 동일한 마이크로웨이브 출력상황에서 발생되는 기체의 온도는 유사한 값을 보였으며, 출력이 높아질 수록 기화되는 기체의 온도가 높아지는 결과를 보였다. 1 kW와 6 kW에는 최대 90도까지 큰 온도 차이를 보여, 높은 MW 출력이 반응 온도를 효과적으로 올리는 것을 확인 할 수 있다. 온도의 차이는 단기간에 급격하게 온도가 상승할 경우 발생하는 기체의 양도 단기간에 집중적으로 발생하여 빠져나오기 때문으로 추정된다.

본 실험에서 회수된 오일의 함량은 다른 연구자들의 MAP 실험 대비 상대적으로 낮은 회수율을 보이는데(82-94 wt%)13와 (73.5-96.1 wt%)15 이는 본 실험에서는 상대적으로 많은 양인 1 kg 폐플라스틱을 열분해하여, 대상 시료가 상대적으로 큰 부피를 가져, 마이크로웨이브가 모든 시료에 효과적으로 열을 전달하지 못했기 때문으로 판단된다.

동일 MW 출력에서 큰 차이를 보이지 않았던 기체의 온도와는 다르게 회수된 오일의 경우는 낮은 출력에서 촉매가 함께 함유된 경우와 그렇지 않은 경우 32.75 wt%(P1) vs. 45.92 wt% (P7)로 큰 차이를 보였으며 이러한 경향은 MW의 출력이 높아질수록 상대적으로 오일의 회수율 차이는 감소하여, 3 kW에서는 52.61 wt%(P2) vs. 56.88 wt%(P8)의 오일 회수율을 보였고, 6 KW는 약 64.08 wt%(P3) vs. 64.58 wt%(P9)과의 유사한 정도의 오일 회수율을 보였다.

일반적으로 촉매는 반응에 필요한 에너지를 낮추어 반응이 용이하게 하는 역할을 수행하여 반응 메커니즘을 경로를 변경하는데, 폴리스타일렌 해중합의 경우 초기에 열에 의해 폴리스타일렌이 분해되고 이후 중합 생성물(단량체 및 올리고머 등)들이 촉매에 의해 변환되어 해중합의 반응속도를 올리는 것으로 알려져 있다.16,17 본 실험에서도 촉매를 사용한 경우에 회수되는 오일의 양이 촉매가 사용되지 않은 경우보다 많은 것이 확인되었으며, 낮은 출력에서 그 효과가 더 두각을 보이는 것으로 확인된다.

1 kW 출력조건에서 촉매가 함께 사용된 시험의 경우에 상대적으로 높은 오일이 회수된 또 다른 이유로는 촉매로 사용한 제올라이트와 바륨옥사이드가 열전도에 기여할 수 있어, 주어진 시간 동안 시료의 온도를 올리는데 CB와 함께 기여했기 때문으로도 볼 수 있다. 폴리스타일렌의 열전도도는 0.03-0.038 W/mK 수준이며,18 마이크로 웨이브 흡수제로 사용된 CB의 경우는 약 0.1-0.3 W/mK19 이다. 촉매로 사용된 제올라이트 및 바륨옥사이드의 경우는 파우더 자체의 열전도도를 직접 측정한 데이터의 확인은 쉽지 않아 동일 조건에서 마이크로웨이브에 노출하여 온도변화를 시간에 따라 기록하여 Table 4에 정리하였다.

상기 표에서 확인된 것처럼 제올라이트와 바륨옥사이드는 상대적으로 높은 열전달 특성으로 인하여마이크로웨이브의 낮은 출력 상황에서 CB가 충분히 시료에 열을 가해주지 못하는 상황에 열전달에 기여할 수 있을 것으로 판단된다. 하지만, 고출력 상황에서는 CB 단독으로도 단시간에 높은 열을 발생할 수 있어, 제올라이트와 바륨옥사이드로 인한 효과가 상대적으로 상쇄된 것으로 판단된다.

Table 5와 Figure 3는 시간에 따른 오일의 회수양을 측정한 값으로, 출력이 동일한 상황에서는 CB 이외에 바륨옥사이드와 제올라이트가 함께 포함된 경우에 회수되는 오일의 양이 더 빠르게 증가하는 것을 확인할 수 있으며, 출력이 높을수록 오일의 회수 속도 또한 빨라지는 것을 확인할 수 있다.

바륨옥사이드와 제올라이트가 포함된 실험의 회수량의 차이는 마이크로웨이브의 출력이 높아질 수록 차이가 감소했으며, 결과적으로 6 kW 조건에서는 촉매의 종류로 인한 수율 차이는 미미한 것으로 보인다.

회수된 오일의 성분분석을 위하여 EA 분석장치를 이용하여 탄소 대 수소 비를 확인하였으며, 그 결과를 아래 Table 6에 표기하였으며, 1차 증류한 오일의 성분분석 결과는 Table 7에 정리하였다. 열분해 공정을 통해 회수된 오일의 경우 출력이 증가함에 따라 높은 C/H 함량을 보였으며, BaO와 함께 열분해된 시험에서 가장 높은 C/H 함량을 보였다.

1차 증류한 이후에 측정한 EA 분석결과는 카본의 비율이 눈에 띄게 감소했는데, 이는 초기 오일에 포함된 다량의 카본 불순물들이 제거되었기 때문으로 판단된다. 1차 증류 이후에도 출력이 높은 시험조건에서 더 높은 C/H 비율을 보였으나, BaO를 적용한 경우에 C/H의 비율이 가장 높은 경향을 보였다.

Figure 4는 회수된 오일을 FTIR로 분석한 결과이다. 스타일렌의 경우 1683 cm-1에서 C=C 이중결합으로 인한 피크가 관찰되며, 3100-2700 cm-1 영역에서 고유한 C-H 결합에 의한 피크를 보여 방향족기가 포함된 스타일렌의 고유한 피크가 확인되었다. 추가적으로 폴리스타일렌 피크의 경우 1683 cm-1 에서 스타일렌의 이중결합 C=C가 사라지는 경향을 보이는데,19 회수된 오일에서는 모두 해당 피크가 유지되는 것이 확인되어 열분해가 진행되어 고분자인 폴리스타일렌이 스타일렌 단량체로 전환된 것을 확인할 수 있었다.

회수된 오일의 점도의 경우는 초기 회수된 오일의 경우 상대적으로 높은 13-16 cP 정도의 점도를 보였으며, 각 시료마다 차이가 소폭 있는 것을 확인할 수 있다. 하지만, 1차 증류 이후에는 10 cP 수준으로 점도가 감소하는 것을 확인할 수 있다. 증류된 시료의 경우 다량의 탄소불순물을 제거하였기 때문에, 상대적으로 낮고 균일한 점도값 보였다(Figure 5).

회수된 오일의 순도는 1차 증류된 시료를 기준으로 측정하였다. Table 8에 표기된 것처럼, 바륨옥사이드와 제올라이트 촉매가 사용된 시료의 경우 90% 이상의 순도를 갖는 스타일렌이 확인되었으며, 촉매가 적용되지 않았을 경우에는 90% 이하 값으로 분석되어 촉매를 사용시 순도와 수율에 영향을 주는 것이 확인할 수 있다. 마이크로웨이브의 출력을 변수로 할 경우에는 공통적으로 1, 6 kW에서 상대적으로 순도가 낮게 측정된 결과값을 보였으며, 중간 수준인 3 kW에서의 순도가 가장 높은 값을 보여주었다. 최종적으로는 카본블랙과 바륨옥사이드 조합에서 3 kW의 출력인 경우 95.43%로 순도가 가장 높았다.

스타일렌 실험에 이어서 ABS의 공중합체에서 아크릴로나이트릴을 분리 및 회수할 수 있는지를 확인하기 위해 추가적으로 실험을 진행하였다. ABS 수지의 열분해 공정의 경우 스타일렌 열분해 공정과 비슷한 수준의 방출된 기체온도가 확인되었으며, 마이크로웨이브 흡수제인 카본블랙의 함량이 증가할수록 온도가 상승하였다. 카본블랙 함량 증가 시 수지의 열분해 속도가 빨라지기 때문에 더 많은 양의 가스가 방출되어 측정된 온도가 더 빨리 상승한 것으로 보인다. 오일의 회수율의 경우 스타일렌 시험보다 다소 감소한 것으로 판단되는데, 이는 ABS의 구성요소 중 하나인 부타디엔의 끓는점이 -4 ℃인 점을 고려 시 열분해 이후 응축되지 않고 기체상태로 빠져나갔기 때문으로 추정된다. 그 결과 ash 성분인 고체의 함량은 크게 증가하지 않았음에도 회수되는 오일의 비율이 낮은 것을 볼 수 있다(Figure 6).

아래 Figure 7는 시간에 따라 확보된 오일의 중량이며, 시간이 지남에 따라 확보되는 오일의 양이 증가하는 것을 볼 수 있다.

카본블랙의 양이 증가할수록 시간에 따른 오일 회수율이 많아지는 것이 확인되었으며, 이는 마이크로웨이브 흡수제로 사용된 카본블랙이 반응시간 동안 열전달이 더 빠르게 진행되었기 때문으로 판단된다. 회수된 ABS 수지 오일을 1차 증류한 시료의 EA 분석결과는 Table 9에 정리하였다. 스타일렌 오일에서 추출한 조성에 대비하여, 상대적으로 카본의 비율이 높았으며, 그 결과 C/H의 비율 또한 스타일렌의 경우보다는 높은 것으로 확인된다. 또한 특이한 점은 카본의 비율이 카본블랙의 함량이 증가함에 따라 감소한 경향을 보이는데, 카본블랙 함량이 증가하여 빠르게 해중합 온도까지 상승하여 기타 카본 불순물이 결과적으로 줄어들었기 때문으로 보이나, 이를 확인할 수 있는 분석결과는 추후 관련 연구를 통해 규명할 예정이다.

ABS 열분해를 통한 회수유의 경우 스타일렌과 같이 검은색의 탁한 점도를 띄고 있으며, 1차 증류만으로도 투명한 액체로 변화하게 된다. 점도 변화의 경향은 스타일렌의 경우와 유사하게 감소하는 경향을 보였으며 증류전 14 cP, 증류후 10 cP 값을 일정하게 보였다(Figure 8).

ABS 수지의 경우 3개의 각기 다른 고분자 물질이 혼합 적용되어 있기 때문에 이들 성분들 사이에서 각각의 정확한 조성을 확인하기는 쉽지 않지만 UV-Vis 분석의 경우 287 nm에서 아크릴로나이트릴의 고유한 피크를 확인할 수 있다.20 각기 다른 카본블랙의 함량이 투입된 경우의 아크릴로나이트릴의 성분의 강도나 혹은 피크 위치의 차이는 크지 않은 것으로 보여져(Figure 9), 해당 조건에서 회수된 오일의 특성은 크지 않을 것으로 예상된다.

|

Figure 2 Graphical results of PS pyrolysis with designated experimental condition. |

|

Figure 3 Results of oil recovery over time. |

|

Figure 4 FTIR results of recovered styrene oil and zoom on aromatic zone and C=C of vinyl group signal. |

|

Figure 5 Viscosity results of PS recovered oil. |

|

Figure 6 Graphical results of ABS pyrolysis with designated experimental condition. |

|

Figure 7 Results of ABS oil yield with reaction times. |

|

Figure 8 Viscosity results of ABS recovered oil. |

|

Figure 9 UV-Vis spectra for acrylonitrile. |

|

Table 4 Temperature of PS, CB, Zeolite and BaO Under 1 kW Microwave over Time (unit: Kalvin) |

|

Table 9 EA Results of ABS Recovered Oil after 1st Distillation |

a10:1 145 ℃ distillation, b10:3 145 ℃ distillation, c10:5 145 ℃ distillation. |

본 실험에서는 스타일렌과 ABS 수지의 열분해를 마이크로웨이브를 통해 진행하였다. 마이크로웨이브의 출력과 촉매의 변경시 회수된 스타일렌의 양과 농도에 변화가 발생하였으며, 고출력일수록 회수되는 오일의 양이 많았으며, 열분해에 사용되는 촉매 사용할 때 그 효과가 상승하는 것을 확인할 수 있었다. 촉매를 사용할 때 회수되는 오일의 양 뿐만 아니라 증류 이후 스타일렌의 순도에도 영향을 미치는 것을 확인하였지만 촉매의 종류에 따른 차이는 크지 않았다. 또한, 낮은 마이크로웨이브 출력에서는 촉매가 갖는 열전달 특성에 초기 열분해에 영향을 미칠 수 있을 것으로 보였으며, 이와 관련된 분석은 추가적인 연구를 통해 분석할 예정이다. 마이크웨이브를 사용시 사용한 3개의 출력에서는 중간 출력인 3 kW에서 상대적으로 가장 높은 순도의 스타일렌 단량체가 회수되는 것을 확인할 수 있었다. ABS의 경우 카본블랙의 함량을 증가시켜 회수되는 아크릴로나이트릴 오일의 회수 가능성을 확인하였으며, 회수되는 오일의 양은 카본블랙의 함량이 높을수록 증가하였지만, 회수 오일의 순도는 유사한 것으로 추정되었다. 마이크로웨이브를 이용한 열분해 공정을 통하여 상대적으로 높은 순도의 단량체를 단시간에 확보가 가능한 것으로 보이나 반응기가 커질수록 마이크로파를 효과적으로 시료에 전달할 수 있는 반응기의 최적화가 필요할 것으로 판단된다.

- 1. Report of Korea Institute for International Economic Policy, Current Status and Implications of Plastic Regulation in the International Society, 2022, 5, 13.

- 2. Bak, J.; Kang, B. H.; Choi, Y. S. Microplastics in the Marine Environment and Their Impacts on Human Health. J. Life Sci. 2021,31, 442-451.

- 3. Shin, H. D.; Kin, J. H. Review of Recycling of the plastic Waste. J. Korean Inst. Res. Recycling. 2014, 23, 3-11.

- 4. Ibrahim, M. Maafa. Pyrolysis of Polystyrene Waste: A Review. Polymers. 2021, 13, 225.

-

- 5. Bartoli, M.; Rosi, L.; Frediani, M.; Undri, A.; Frediani, P. Depolymerization of Polystyrene at Reduced Pressure Through a Microwave Assisted Pyrolysis. J. Anal. Appl. Pyrolysis. 2012, 113, 281-287.

-

- 6. Lopez, G.; Artetxe, M.; Amutio, M.; Bilbao, J.; Olazar, M. Thermochemical Routes for the Valorization of Waste Polyolefinic Plastics to Produce Fuels and Chemicals. A review, Renew. Sustain. Energy Rev. 2017, 73, 346-368.

-

- 7. Arandes, J. M.; Abajo, I.; Valerio, D. L.; Fernandez, I.; Bilbao, J. Transformation of Several Plastic Wastes Into Fuels by Catalytic Cracking. Ind. Eng. Chem. Res. 1997,36, 4523-4529.

-

- 8. Jose, M.; Arandes.; Torre, I.; Castano, P.; Olazar, M.; Bilbao, J. “Catalytic Cracking of Waxes Produced by the Fast Pyrolysis of Polyolefins, Energy Fuels. 2007, 21, 561-569.

-

- 9. Sulong, N. H. R.; Mustapa, S. A. S.; Rashid, M. K. A. Application of Expanded Polystyrene (EPS) in Buildings and Constructions: A review. J. Appl. Polym. Sci. 2019, 136, 47529.

-

- 10. Hussain, Z.; Khan, K. M.; Hussain, K. Microwave-metal Interaction Pyrolysis of Polystyrene. J. Anal. Appl. Pyrolysis. 2010, 89, 39-43.

-

- 11. Cho, K. H.; Cho, D. R.; Kim, K. H.; Park, D. W. Catalytic Degradation of Polystyrene Using Albite and Montmorillonite, Korean J. Chem. Eng. 2007, 24, 223-225.

-

- 12. Lee, K. H.; Shin, D. H. A Comparative Study of Liquid Product on Non-catalytic and Catalytic Degradation of Waste Plastic Using Spent FCC Catalyst., Korean J. Chem. Eng. 2006, 23, 209.

-

- 13. Bartoli, M.; Rosi, L.; Frediani, M.; Undri, A.; Piero, F. Depolymerization of Polystyrene at Reduced Pressure Through a Microwave Assisted Pyrolysis, J. Anal. Appl. Pyrolysis. 2015, 113, 281-287.

-

- 14. Prathiba, R.; Shruthi, M.; Lima, M. R. Pyrolysis of Polystyrene Waste in the Presence of Activated Carbon in Conventional and Microwave Heating Using Modified Thermocouple, Waste Manag. 2018, 76, 528-536.

-

- 15. Undri, A.; Frediani, M.; Rosi, L.; Frediani, P. Reverse Polymerization of Waste Polystyrene Through Microwave Assisted Pyrolysis, J. Anal. Appl. Pyrolysis. 2014, 105, 35-42.

-

- 16. Dementev, K. I.; Bedenko, S. P.; Minina, Y. D.; Mukusheva, A. A.; Alekseeva, O. A.; Palankoev, T. A. Catalytic Pyrolysis of Polystyrene Waste in Hydrocarbon Medium, Polymers. 2023, 15, 290.

-

- 17. Zhou, X.; Broadbelt, L. J.; Vinu, R. Chapter Two-Mechnistic Understanding of Thermochemical Conversion of Polymers and Lignocellulosic Biomass, Adv. Chem. Eng. 2016, 49, 95-198.

-

- 18. Dogan, B.; Tan, H. The Numerical and Experimental Investigation of the Change of the Thermal Conductivity of Expanded Polystyrene at Different Temperatures and Densities. Int. J. Polym. Sci. 2019, 2, 6350326.

-

- 19. Lin, C.; Chung, D. D. L. Graphite Nanoplatelet Pastes vs. Carbon Black Pastes as Thermal Interface Materials, Carbon 2009,47, 295-305.

-

- 20. Herman, V.; Takacs, H.; Duclairoir, F.; Renault, O.; Tortai, J. H.; Viala, B. Core Double-shell Cobalt/graphene/polystyrene Magnetic Nanocomposites Synthesized by In Situ Sonochemical Polymerization. RSC Adv. 2015, 5, 51371.

-

- 21. Radhi, M. M. R.; Haider, A. J.; Jameel, Z. N.; Tee, T. W.; Rahman, M. Z. B. A. R.; Kassim, A. B. Synthesis and Characterization of Grafted Acrylonitrile on Polystyrene Modified with Carbon Nanotubes Using Gamma Irradiation. Res. J. Chem. Sci. 2012, 2, 1-7.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2024; 48(1): 112-119

Published online Jan 25, 2024

- 10.7317/pk.2024.48.1.112

- Received on Oct 3, 2023

- Revised on Nov 30, 2023

- Accepted on Dec 6, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Jin Uk Ha

-

Advanced Materials R&D Department, KATECH, 303 Pungse-ro, Cheon An, Chungnam 31214, Korea

- E-mail: juha@katech.re.kr

- ORCID:

0000-0001-5902-8655

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.