- Water-repellent Spray Coating Using Silica Nanoparticles Surface-treated by Non-solvent Vapor Deposition and Poly(methyl methacrylate)

So Jeong Park, Mina Park, Soo Been Jeong, Yerin Lee, Minsoo Jeong, and Yeong Don Park†

Department of Energy and Chemical Engineering, Incheon National University, Incheon 22012, Korea

- 비용매 기상증착으로 표면처리된 실리카 나노입자와 폴리메틸메타크릴레이트를 이용한 발수 스프레이 코팅

인천대학교 에너지화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Hydrophobic water-repellent coating is a key technology for controlling surface properties and protecting surfaces not only in industrial fields but also in everyday life. Since the hydrophobic surface has functionalities such as self-cleaning, anti-corrosion, and anti-fouling as well as waterproof, it plays a role in protecting the surface and increasing durability in various fields. In this study, the surface of hydrophilic silica nanoparticles was modified to be hydrophobic through non-solvent vapor deposition. A simple spray coating formulation was developed by dispersing silica nanoparticles in a solvent together with a polymer binder, poly(methyl methacrylate). The surface morphology, roughness, and transmittance were investigated with the silica nanoparticle size, solvent type, and polymer concentration, and the hydrophobic surface was optimized by measuring the water contact angle.

소수성의 발수 코팅은 산업분야 뿐만 아니라 일상생활에서도 표면특성 제어와 표면보호를 위해 중요한 기술이다. 소수성의 표면은 방수 뿐만 아니라 자가세정, 부식방지, 오염방지 등의 기능성도 가지고 있기 때문에 다양한 분야에서 표면을 보호하고 내구성을 높이는 역할을 한다. 본 연구에서는 비용매 기상증착 방법을 통하여 친수성의 실리카 나노입자를 소수성으로 표면개질하였다. 실리카를 고분자 바인더인 폴리메틸 메타크릴레이트와 함께 용매에 분산하여 내후성이 좋은 간편한 스프레이 코팅제를 개발하였다. 실리카 나노입자크기, 용매의 종류, 고분자의 농도 조절에 따른 표면 모폴로지와 거칠기 변화, 투과도를 분석하였으며, 물 접촉각 측정을 통해 소수성의 표면을 최적화하였다.

In this study, the surface of silica nanoparticles was modified to be hydrophobic through non-solvent vapor deposition. A simple spray coating formulation was developed by dispersing silica nanoparticles in a solvent together with poly(methyl methacrylate) binder. The surface morphology, roughness, and transmittance were investigated with the silica nanoparticle size, solvent type, and polymer concentration, and the hydrophobic surface was optimized by the water contact angle.

Keywords: hydrophobic, silica nanoparticle, poly(methyl methacrylate), trichloro(octyl)silane, spray coating.

이 성과는 정부(과학기술정보통신부)의 재원으로 한국연구재단의 지원을 받아 수행된 연구입니다(No. NRF-2023R1A2C1005218). 그리고 교육부의 재원으로 지원을 받아 수행된 3단계 산학연협력 선도대학 육성사업(LINC3.0)의 연구결과입니다.

저자들은 이해상충이 없음을 선언합니다.

고체 표면특성에 대한 제어 기술은 과학적 관심뿐 아니라 산업 분야에서도 다양한 문제를 해결할 수 있다. 고체 표면특성은 표면 젖음성을 통해 정의되며, 일반적으로 표면과 물이 이루는 접촉각을 통해 표면 젖음성의 크기를 나타낸다. 물 접촉각이 일반적으로 90° 이상이면 소수성이라고 하며, 150° 이상이면 초소수성 표면이라고 한다. 소수성의 발수 코팅은 다양한 산업분야에서 폭넓게 적용되고 있으며, 일상생활에서도 표면특성 제어 및 표면보호를 위해 널리 사용되고 있다. 특히, 소수성의 특징은 방수 뿐만 아니라 자가세정 효과를 나타내기 때문에 태양전지 활성층에 들어오는 광자의 양을 증가시켜 광전변환효율을 높일 수 있다. 이 밖에도 부식방지, 오염방지의 기능성도 가지고 있기 때문에 자동차, 섬유, 건축, 전자 제품 등 다양한 분야에서 표면을 보호하고 내구성을 높이는 역할을 한다.1-3 소수성의 특성이 잘 구현되기 위해서는 표면의 화학조성이 낮은 표면에너지를 가지는 작용기 원소로 이루어져야 하며 동시에 거칠기가 큰 기하학적 구조를 가져야 한다.4-9 Cassie-Baxter 모델에 따르면 소수성 표면의 거칠기가 큰 경우에 물과 고체표면 사이에 공기가 존재하여 물과 고체표면의 접촉을 최소화해 소수성의 특성이 강하게 되어 물방울이 쉽게 굴러 갈 수 있다.10 이를 통해 물리적인 표면 거칠기와 화학적으로 낮은 표면에너지가 소수성 표면 구현에 가장 중요하다는 것을 알 수 있다.9,11-18

본 연구에서는 실리카 입자를 주요 성분으로 사용하여 발수 코팅제를 개발하고자 한다. 실리카 나노입자는 비독성이며, 인체에 무해하기 때문에 안전한 사용이 가능하다. 실리카 입자의 표면은 실란올(Si-OH)기로 이루어져 있어 친수성의 성격을 나타내며, 실리카 표면의 반응성은 규소 원소에 치환된 -OH 수에 비례한다. 따라서 친수성인 실리카 입자를 발수 코팅제로 사용하기 위해서 우선 말단기 -CH3를 가진 실레인 커플링제로 실리카 표면을 개질하였다.19-23 실레인으로 표면개질 시 많은 연구에서 톨루엔과 같은 용매를 사용하지만 본 연구에서는 용매를 사용하지 않는 기상 증착법을 이용하여 친환경적인 방법으로 실리카 입자를 표면개질 하였다.13,14,24,25 소수성의 말단기를 이용한 표면개질을 통해 표면에너지를 낮추고, 용매의 종류와 실리카 입자의 크기 및 농도를 변화시켜 코팅시 발수 특성을 확인하였다.26

실리카 입자는 고체표면에 접착하여 거칠기를 증가시켜 물방울의 퇴적을 억제하는 발수 효과를 제공하지만 기판과의 점착성이 약해 발수 코팅 시 내구성이 좋지 못하다. 실리카 나노입자를 투명한 고분자인 poly(methyl methacrylate) (PMMA)를 바인더로 혼합하여 스프레이 코팅으로 발수 코팅막을 제조하였다.27-29 스프레이 코팅 방법은 실험공정이 간단하며, 다양한 표면에 대면적으로 원하는 두께로 코팅이 가능하여 응용범위가 넓다.18,30,31 실리카 입자의 변수뿐만 아니라 PMMA 고분자의 용매, 농도 조절을 통해 기하학적으로 거칠기가 큰 표면을 제조하여 발수 효과와 내구성을 최적화하는 방법을 연구하였다. 또한 제안된 발수 코팅제의 소수 특성 뿐만 아니라 빛에 대한 투과도에 대해서도 평가하여 응용 범위를 넓히고자 하였다.

시약 및 재료. 지름 30, 100, 300 nm의 크기를 가지는 실리카 나노입자를 Dongguan SAT nano Technology Material Co., Ltd.(China)에서 구입해 정제없이 사용하였다. CH3의 말단기를 가지는 trichloro(octyl)silane(OTS)와 실리카 나노입자의 바인더의 역할을 할 PMMA(분자량 350 kDa, PDI 1.5)는 Sigma-Aldrich(USA)에서 구매하였다.

실리카 나노입자의 표면개질. 실리카 나노 입자의 표면을 소수성으로 개질하기 위하여 용매를 사용하지 않고 밀폐된 반응기에서 기상 증착법을 사용하였다. 표면이 실란올(Si-OH) 기로 이루어진 실리카 나노입자와 실리콘 웨이퍼(2×2 cm), 0.3 mL의 OTS를 밀폐된 반응기 안에 함께 넣고 질소 하에서 최소 6시간 동안 기상반응을 진행하였다. 그 후 실리카 나노 입자를 120 ℃로 예열한 오븐에서 30분 동안 가교 결합을 진행시켰다.

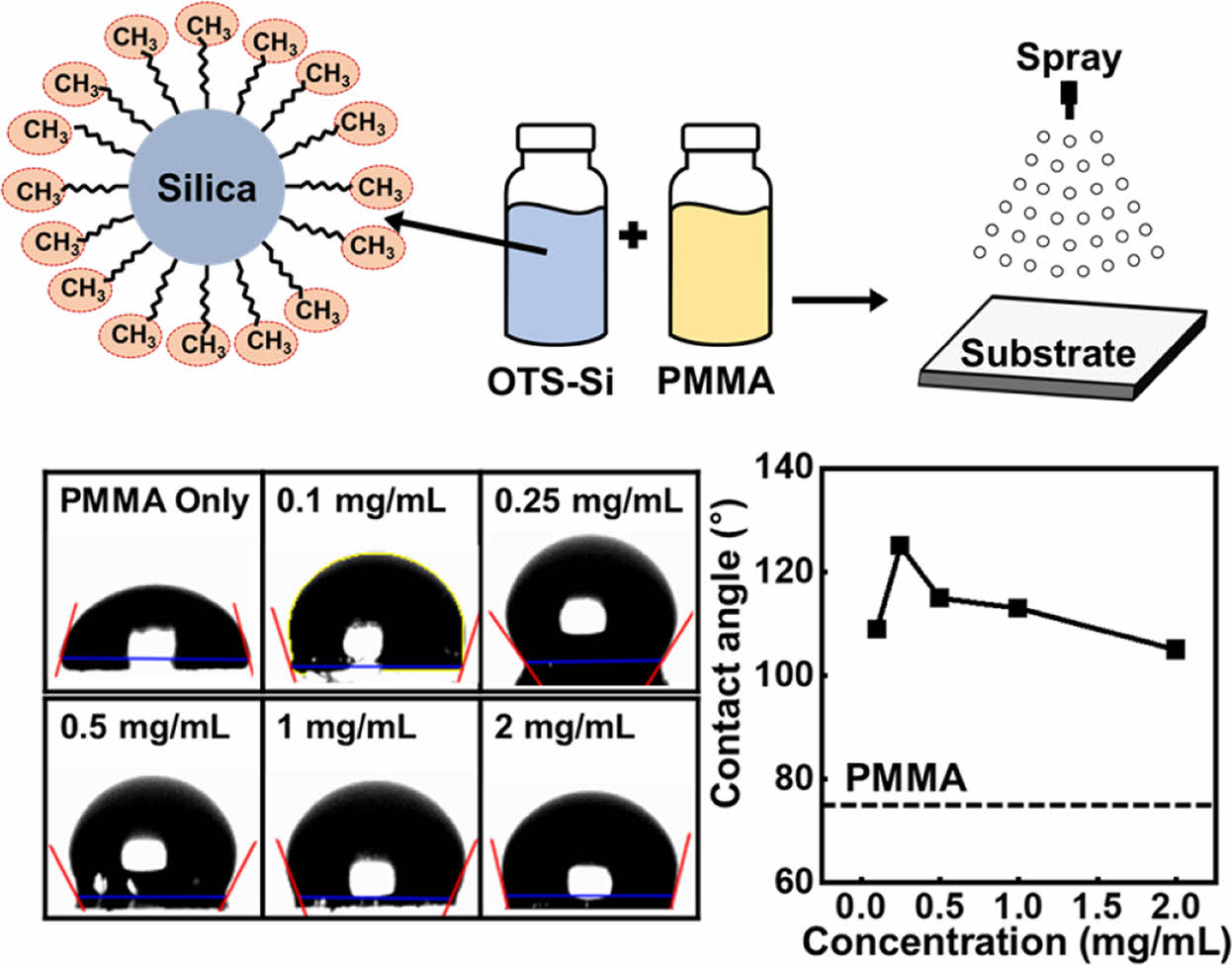

스프레이 코팅 용액 제조. Figure 1에서 보는 것과 같이 에탄올에 실리카 나노입자를 분산시키고, PMMA는 아세톤에 용해한 용액을 각각 sonication bath에서 10분간 교반시켰다. 분산시킨 실리카 나노입자 용액과 PMMA 용액을 1:1의 비율로 혼합시켜 스프레이 코팅 용액을 제조하였다. 제조한 용액은 0.25 mL씩 2회에 걸쳐 스프레이 코팅을 진행하였다.

분석. 표면의 소수성을 확인하기 위하여 접촉각은 contact-angle meter[phoneix-MT(M.A.T), S.E.O. Co., Korea]를 사용해 측정하였으며 액적 부피를 2 mL로 고정하여 5회 진행해 평균값을 사용하였다. 실리카 나노 입자의 분산 및 스프레이 코팅 박막의 투과도는 UV-vis spectrometer(Thermo Scientific, Genesys 10S, USA)를 사용해 측정하였다. 표면의 모폴로지와 거칠기는 scanning electron miscroscopy(SEM, JEOL JSM-7800F, Japan)와 atomic force microscope(AFM, Brucker MULTIMODE-8-AM, USA)를 사용해 분석하였다.

|

Figure 1 Schematic illustration of this experiment. |

지름이 30, 100, 300 nm인 세 종류의 세척된 실리카 나노입자와 실리콘 웨이퍼(2×2 cm)를 밀폐된 반응기에 OTS와 함께 넣고 6시간 동안 무용매 기상반응을 시켰다. 실리카 나노입자의 표면개질 여부을 확인하기 위해서 반응기 내에 같이 넣어둔 실리콘 웨이퍼의 물 접촉각을 측정하였다. Figure 2(a)에서 보는 바와 같이 기상 증착 전 실리콘 기판의 경우 물 접촉각이 12o의 매우 낮은 값을 보이지만 OTS를 기상 증착한 후에는 92o로 크게 증가한 것으로 보아 OTS가 실리카 나노입자에 성공적으로 표면처리되었다고 판단할 수 있다.

실리카의 용매 분산도를 확인하기 위해 4가지 용매, 에탄올, 아세톤, 클로로포름, 다이에틸이서에 OTS로 표면 개질된 300 nm의 실리카를 각각 3.5 mg/mL의 농도로 분산시켰다. 용매별로 시간에 따른 용액의 분산도를 확인하기 위해 일정한 시간간격(0, 0.5, 1, 2, 3, 6시간)을 두고 용액을 촬영하였다 (Figure 2(b)). 시간이 지남에 따라 용액의 투명도가 증가하는 것은 용매 내에서 실리카 나노입자가 침전되어 가라앉는 것을 의미한다. 에탄올과 클로로포름 용매에서는 6시간이 경과한 후에도 용액의 색이 하얗게 유지되었지만 아세톤과 다이에틸이서는 투명한 용액의 색을 보였다. Figure 2(c)는 실리카의 흡수 파장인 230 nm에서의 용액의 흡광도 변화를 시간에 따라 나타낸 것이다. 에탄올의 경우에 시간이 지났음에도 용매 분산도가 좋아 흡광도가 유지되었지만 아세톤과 다이에틸이서는 빠른 속도로 흡광도가 감소되었다. 따라서 본 연구에서는 OTS로 개질된 실리카 나노입자를 친환경 용매인 에탄올에서 분산시켜 스프레이 코팅하였다.

고분자 바인더 없이 OTS로 표면처리된 실리카 나노입자(300 nm)를 에탄올 용매로 고체기판에 분사하였을 경우에는 기판과의 결합력이 적기 때문에 내구성이 떨어진다. Figure 3(a)에서 나타내듯이 시간이 지남에 따라 물 접촉각이 급격하게 감소하는 것을 확인하였다. 하지만 투명성과 내후성이 좋은 PMMA 용액을 실리카 입자와 함께 용매에 혼합해 바인더로 사용하였을 경우에는 시간이 지나도 물 접촉각이 크게 변하지 않는 것을 알 수 있었다(Figure 3(b),(c)). PMMA의 경우에 다른 고분자와 비교했을 때 상대적으로 낮은 물접촉각을 가지고 있지만, 투명성과 동시에 접착력이 우수하다는 장점을 가지고 있다. PMMA의 용매가 미치는 영향을 알아보기 위하여 3가지 각기 다른 용매인 에탄올, 아세톤, 클로로포름에 PMMA를 1 mg/mL의 농도로 각각 용해시킨 후, OTS로 개질된 실리카(100 nm) 용액(3.5 mg/mL) 1:1 비율로 혼합하여 유리기판에 스프레이 코팅을 진행하였다. PMMA를 아세톤에 용해시켰을때 119o의 가장 큰 접촉각을 보여 소수성 표면으로 개질되었음을 나타내었다. 이후에는 실리카 나노입자/PMMA를 에탄올과 아세톤을 1:1로 혼합한 용액을 이용하여 진행하였다.

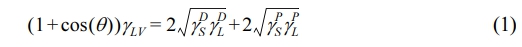

실리카 나노입자의 크기와 농도에 따른 기판의 표면특성에 미치는 영향을 좀 더 세분화하여 살펴보았다(Figure 4). 스프레이 코팅된 기판의 물 접촉각은 실리콘 나노입자의 크기가 클수록 커지는 경향을 보였다. Cassie-Baxter 모델에 따르면 표면의 거칠기가 증가하면 비표면적이 증가하게 되고 이에 따라 물방울이 고체표면과의 접촉면적이 줄어들어 표면의 상위에 떠있는 소수성을 나타낸다.12,18,21,31-34 따라서 소수성을 나타내기 위해서는 OTS로 인하여 낮은 표면 에너지를 갖는 원소로 표면을 구성하는 것뿐만 아니라 큰 거칠기를 갖는 기하학적 구조가 중요하다. 실리카의 크기가 증가할수록 물과 접촉하는 면적이 줄어들고 공기에 노출이 증가하여 물 접촉각을 커지는 경향을 보였다. AFM을 통하여 표면 모폴로지를 살펴본 결과 300 nm의 실리카 입자의 경우에 42 nm의 가장 큰 표면 거칠기 값을 보였다(Figure 4(b)). 표면이 고체 및 액체를 붙들 수 있는 힘을 표면에너지라고 하는데, 비극성 용매인 CH2I2로 접촉각을 한번 더 측정하여 물과 CH2I2 접촉각 결과를 식 (1)을 이용해 표면에너지를 계산하였다[Figure 4(c), Table 1].35

여기서, θ는 contact angle, γLV는 gibbs free energy, γDS는 dispersive component of solid surface energy, γDL는 dispersive component of the liquid surface energy, γPS는 polar component of surface tension of the solid, γPL는 polar component of surface tension of the liquid이다.

다음으로 PMMA의 농도(1 mg/mL)는 고정하고, 표면개질된 나노 실리카(300 nm) 용액의 농도를 0.1 mg/mL부터 30 mg/mL까지 증가시킴에 따른 고체표면의 소수성과 투과도를 확인하였다(Figure 5). 이때 PMMA/실리카 혼합용액을 0.25 mL씩 2회 스프레이 코팅하였다. 실리카 나노입자의 농도가 증가할수록 물과의 접촉각이 점차 증가하였으며 3.5 mg/mL 이후 일정하게 유지되는 것으로 보아 나노 실리카를 표면 전체에 코팅하기 위해 필요한 최소 농도는 3.5 mg/mL라는 결과를 얻었다[Figure 5(a), (b)]. Figure 5(c), (d)는 실리카 나노입자의 농도에 따른 박막의 투과도를 나타낸 것이다. 3.5 mg/mL 농도의 실리카를 코팅한 경우에는 평균 ~65%의 투과도를 유지할 수 있었으며 용액의 농도가 증가할수록 코팅된 실리카의 두께가 두꺼워지며 접촉각은 유지하였지만 투과도는 점진적으로 감소하는 결과를 얻었다.

위와 같은 결과로부터 실리카 나노입자 농도를 3.5 mg/mL로 고정하고 PMMA의 농도를 0.1 mg/mL부터 2 mg/mL까지 변화시킴에 따라 동일하게 표면의 소수성을 확인하였다. Figure 6(a)와 (b)는 PMMA의 농도에 따른 물과의 접촉각을 나타낸 것이다. PMMA의 농도가 0.25 mg/mL일 때 최대의 접촉각을 나타냈는데 이는 0.25 mg/mL보다 낮은 농도에서는 PMMA가 바인더로의 역할을 수행하기에 너무 적은 양으로 기판표면에 균일하게 접착되지 못한다. PMMA의 증가에 따라 물과의 접촉각이 지속적으로 증가하지 않는 이유는 PMMA가 증가하면 표면에 노출되는 소수성의 실리카 나노입자의 비율이 감소하게 되고, 상대적으로 소수성이 약한 PMMA가 표면에 노출되기 때문이다. 이로 인해 0.5 mg/mL 이상의 PMMA 농도에서는 표면의 물 접촉각은 점진적으로 감소하는 경향을 보인다. 위와 같은 결과로 소수성 표면을 제조하기 위해서는 3.5 mg/mL의 실리카 나노입자(300 nm) 용액, 0.25 mg/mL의 PMMA의 농도가 가장 적합하다는 것을 알 수 있었다. 표면 개질된 실리카 나노 입자(300 nm)와 PMMA(바인더)를 혼합한 용액을 스프레이 코팅한 유리 기판에 SEM 사진에서는 실리카 사이의 수많은 공간을 관찰할 수 있으며, 코팅된 기판의 표면이 평탄하지 않고, 거칠기를 가지는 것을 명확히 확인할 수 있다(Figure 6(c)).

|

Figure 2 (a) Water contact angle of bare (up) and OTS (down) treated silicon wafer; (b) silica nano particles dispersion in various solvents with time; (c) UV-vis absorption spectra change of silica at various solvents with time. |

|

Figure 3 Contact angle change of OTS treated silica particle with time: (a) without PMMA; (b) with PMMA; (c) summary of contact angle change with or without PMMA. |

|

Figure 4 (a) Photo image of droplet shapes on an optically transparent hydrophobic film & water contact angle on the silica nanoparticle size (30, 100, 300 nm); (b) AFM image of the spray-coated film with the silica nanoparticle size; (c) contact angle of water and CH2I2 & surface energy with the silica nanoparticle size. |

|

Figure 5 Spray-coated film at various silica concentration (1, 2.5, 3, 3.5, 10, 30 mg/mL): (a) water contact angle of glass spray-coated at various silica concentration; (b) summary of water contact angle change with silica concentration; (c) the photo images of glass spray-coated at various silica concentration; (d) UV-Vis spectroscopy of glass spray-coated with silica concentration. |

|

Figure 6 (a) Water contact angle of spray-coated substrate at various PMMA concentration; (b) summary of water contact angle change with PMMA concentration; (c) SEM image of spray-coated substrate surface at various magnification. |

본 연구에서는 스프레이 발수 코팅시 실리카 나노입자와 고분자가 미치는 영향에 대해서 체계적으로 분석하였다. 친수성의 실리카 나노입자를 비용매 기상증착법으로 소수성의 자기조립 단분자막으로 표면처리한 뒤 PMMA 고분자 바인더와 혼합하여 발수성능을 비교분석하였다. 실리카 나노입자의 크기와 양, PMMA 농도에 따라 표면 소수성의 변화를 접촉각, AFM, SEM을 통해 확인하였다. 실리카 나노입자의 크기가 커질수록 Cassie-Baxter 모델에 따라 표면의 거칠기가 증가하여 가장 높은 소수성 나타내었고, 3.5 mg/mL 농도의 실리카를 스프레이 코팅한 결과 평균 ~65%의 투과도를 유지할 수 있었다. 본 실험의 비용매 표면처리방법과, 간편한 스프레이 코팅 공정은 다양한 기판에 적용 가능해 방수, 자가세정, 부식방지 등 다양한 분야에서 광범위하게 적용될 것으로 기대된다.

- 1. Yao, X.; Song, Y.; Jiang, L. Applications of Bio-Inspired Special Wettable Surfaces. Adv. Mater. 2011, 23, 719-734.

-

- 2. Bayer, I. S. Superhydrophobic Coatings from Ecofriendly Materials and Processes : A Review. Adv. Mater. Interfaces 2020, 7, 2000095.

- 3. Zheng, Y.; Han, D.; Zhai, J.; Jiang, L. In Situ Investigation on Dynamic Suspending of Microdroplet on Lotus Leaf and Gradient of Wettable Micro- and Nanostructure from Water Condensation. Appl. Phys. Lett. 2008, 92, 084106.

-

- 4. Tuteja, A.; Choi, W.; McKinley, G. H.; Cohen, R. E.; Rubner, M. F. Design Parameters for Superhydrophobicity and Superoleophobicity. MRS Bull. 2008, 33, 752-758.

-

- 5. Liu, K.; Jiang, L. Bio-Inspired Design of Multiscale Structures For. Nano Today 2011, 6, 155-175.

-

- 6. Hooda, A.; Goyat, M. S.; Kumar, J.; Kumar, A.; Gupta, R. Progress in Organic Coatings A Review on Fundamentals, Constraints and Fabrication Techniques of Superhydrophobic Coatings. Prog. Org. Coat. 2020, 142, 105557.

-

- 7. Gao, B. X.; Yan, X.; Yao, X.; Xu, L.; Zhang, K.; Zhang, J.; Yang, B.; Jiang, L. The Dry-Style Antifogging Properties of Mosquito Compound Eyes and Artificial Analogues Prepared by Soft Lithography. Adv. Mater. 2007, 19, 2213-2217.

-

- 8. Thomas, L.; Arbouch, I.; Guérin, D.; Wallart, X.; Van Dyck, C.; Mélin, T.; Cornil, J.; Vuillaume, D.; Lenfant, S. Conductance Switching of Azobenzene-Based Self-Assembled Monolayers on Cobalt Probed by UHV Conductive-AFM. Nanoscale 2021, 13, 6977-6990.

-

- 9. Feng, L.; Zhang, Y.; Cao, Y.; Jiang, L. The Effect of Surface Microstructures and Surface Compositions on the Wettabilities of Flower Petals. Soft Matter 2011, 7, 2977-2980.

-

- 10. Jung, Y. C.; Bhushan, B. Wetting Behavior of Water and Oil Droplets in Three-Phase Interfaces for Hydrophobicity / Philicity and Oleophobicity / Philicity. Langmuir 2009, 25, 14165-14173.

-

- 11. Lee, W.; Jin, M.; Yoo, W.; Lee, J. Nanostructuring of a Polymeric Substrate with Well-Defined Nanometer-Scale Topography and Tailored Surface Wettability. Langmuir 2004, 20, 7665-7669.

-

- 12. Hsieh, C.; Chen, J.; Kuo, R.; Lin, T.; Wu, C. Influence of Surface Roughness on Water- and Oil-Repellent Surfaces Coated with Nanoparticles. Appl. Surf. Sci. 2005, 240, 318-326.

-

- 13. Lee, S. G.; Ham, D. S.; Lee, D. Y.; Bong, H.; Cho, K. Transparent Superhydrophobic / Translucent Superamphiphobic Coatings Based on Silica-Fluoropolymer Hybrid Nanoparticles. Langmuir 2013, 29, 15051-15057.

-

- 14. Rezaei, S.; Manoucheri, I.; Moradian, R.; Pourabbas, B. One-Step Chemical Vapor Deposition and Modification of Silica Nanoparticles at the Lowest Possible Temperature and Superhydrophobic Surface Fabrication. Chem. Eng. J. 2014, 252, 11-16.

-

- 15. Jeong, M.; Youk, J.; Lee, S. Preparation and Characterization of Environment Friendly Various Pattern Film via UV Imprint Lithography Process. Polym. Korea 2020, 44, 527-534.

-

- 16. Sung, C.; Choi, S. Control of Surface Morphology and Wetting Properties of Porous Layer-by-Layer Film. Polym. Korea 2020, 44, 479-486.

-

- 17. Cho, H. J.; Kim, Y. S.; Lee, H.; Sohn, S. H.; Jung, Y. C.; Han, S. C.; Lee, S. Y. A Study on Fabrication and Property of Icephobic Materials Using Hydrophobic Fumed Silica. Polym. Korea 2019, 43, 946-951.

-

- 18. Go, S.; Kim, N.; Ahn, Y. Facile Fabrication of Superhydrophobic Composite Film Using Spray Coating. J. Korean Chem. Soc. 2012, 56, 392-396.

-

- 19. Jeong, S.; Park, J. H.; Park, S. Y.; Kim, J.; Lee, K. T.; Park, Y. D.; Mun, J. Mass-Scalable Molecular Monolayer for Ni-Rich Cathode Powder : Solution for Microcrack Failure in Lithium-Ion Batteries. ACS Appl. Mater. Interfaces 2021, 13, 22475-22484.

-

- 20. Im, M.; Im, H.; Lee, J.; Yoon, J.; Choi, Y. A Robust Superhydrophobic and Superoleophobic Surface with Inverse-Trapezoidal Microstructures on a Large Transparent Flexible Substrate. Soft Matter 2010, 6, 1401-1404.

-

- 21. Thuo, M. Revisiting the Challenges in Fabricating Uniform Coatings with Polyfunctional Molecules on High Surface Energy Materials. Coatings 2015, 5, 1002-1018.

-

- 22. Lee, W. H.; Park, Y. D. Tuning Electrical Properties of 2D Materials by Self-Assembled Monolayers. Adv. Mater. Interfaces 2018, 5, 1-16.

- 23. Oh, S.; Choi, G.; Seo, J.; Li, S.; Hwang, T.; Park, E.; Lee, H. S. Tuning Organic Semiconducting Binary Heterostructures Inherited by Template Nanostructures for Achieving High-Performance Organic Transistors. Adv. Electron. Mater. 2022, 8, 1-8.

-

- 24. Shen, H.; Altmayer-wanke, J. Nanostructured Functional Ceramic Coatings by Molecule-based Chemical Vapor Deposition. Rev. Adv. Mater. Sci. 2007, 15, 16-23.

- 25. Wang, Y.; Ma, K.; Bai, J.; Xu, T.; Han, W.; Wang, C.; Chen, Z.; Kirlikovali, K. O.; Li, P.; Xiao, J.; Farha, O. K. Chemically Engineered Porous Molecular Coatings as Reactive Oxygen Species Generators and Reservoirs for Long-Lasting Self-Cleaning Textiles. Angew. Chem. 2022, 134, e202115956.

-

- 26. Park, J. H.; Choi, Y. R.; Min, B. Y.; Moon, J. Y.; Lee, J. W.; Jang, H. S.; Park, Y. D. Control of Charge Trap Density in Polymer Thin Film Transistor Using Self-Assembled Monolayer with Different Alkyl Chain Length. Polym. Korea 2019, 43, 553-558.

-

- 27. Omar, M. A.; Davies, H. A.; Messer, P. F.; Ellis, B. The Influence of PMMA Content on the Properties of 316L Stainless Steel MIM Compact. J. Mater. Process. Technol. 2001, 113, 477-481.

-

- 28. Srinivasan, S.; Chhatre, S. S.; Mabry, J. M.; Cohen, R. E.; Gareth, H. Solution Spraying of Poly(methyl methacrylate) Blends to Fabricate Microtextured, Superoleophobic Surfaces. Polymer 2011, 52, 3209-3218.

-

- 29. Ali, U.; Juhanni, K.; Abd, B.; Buang, N. A. A Review of the Properties and Applications of Poly(methyl methacrylate)(PMMA). Polym. Rev. 2015, 55, 678-705.

-

- 30. Li, Y.; Chen, S.; Wu, M.; Sun, J. All Spraying Processes for the Fabrication of Robust. Adv. Mater. 2014, 26, 3344-3348.

-

- 31. Kim, S. H.; Lee, S. G. Superhydrophobic / Superoleophobic Spray Coatings Based on Photocurable Polyurethane Acrylate and Silica Nanoparticles. J. Adhes. Interface 2020, 21, 58-64.

- 32. Crick, C. R.; Parkin, I. P. Preparation and Characterisation of Super-hydrophobic Surfaces. Chem. Eur. J. 2010, 16, 3568-3588.

-

- 33. Cansoy, C. E.; Erbil, H. Y.; Akar, O.; Akin, T. Effect of Pattern Size and Geometry on the Use of Cassie-Baxter Equation for Superhydrophobic Surfaces. Colloids and Surfaces. A. Physicochem. Eng. Asp. 2011, 386, 116-124.

-

- 34. Cengiz, U.; Cansoy, C. E. Applied Surface Science Applicability of Cassie – Baxter Equation for Superhydrophobic Fluoropolymer – Silica Composite Films. Appl. Surf. Sci. 2015, 335, 99-106.

-

- 35. Zhu, B. Y.; Zhang, J.; Zheng, Y.; Huang, Z.; Feng, L.; Jiang, L. Stable, Superhydrophobic, and Conductive Polyaniline/Polystyrene Films for Corrosive Environments. Adv. Funct. Mater. 2006, 16, 568-574.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(6): 780-785

Published online Nov 25, 2023

- 10.7317/pk.2023.47.6.780

- Received on Aug 1, 2023

- Revised on Aug 28, 2023

- Accepted on Sep 18, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Yeong Don Park

-

Department of Energy and Chemical Engineering, Incheon National University, Incheon 22012, Korea

- E-mail: ydpark@inu.ac.kr

- ORCID:

0000-0002-1615-689X

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.