- Mold Shrinkage of PPS Resin According to Injection Molding Condition for the Rectangular Specimen with Rectangular Hole

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

*SK Chemical Co., 310 Pangyo-ro, Bundang-gu, Seongnam-si, Gyeonggi-do 13494, Korea- 내부에 사각 홀이 있는 사각시편에서 PPS 레진의 사출성형조건에 따른 성형수축

서울과학기술대학교 기계정보공학과, *에스케이 케미칼

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The molding shrinkage of polyphenylene sulfide resin was investigated in a rectangular specimen with a rectangular hole. The resins used were E1040S and E5060G. The flow patterns in the cavity were different for the two resins, and the mold shrinkage was smaller in E5060G than that in E1040S. Due to the shrinkage of the resin in the cavity, the outer dimensions decreased, but the inner dimensions increased, and the inner dimensions were more sensitive to the molding conditions. Among the dimensions of the specimen, shrinkage was small in the location close to the gate and large in the location far from the gate. In the case of the outer dimensions, the shrinkage in the flow direction was smaller than that in the direction perpendicular to the flow in both resins. In the mold shrinkage of the internal dimensions, E5060G had little shrinkage in the flow direction, but E1040S had little difference in shrinkage in the flow direction and the direction perpendicular to the flow. Due to shrinkage during molding, the outer and inner holes appeared in a rhombic shape, and the outer and inner rhombic shapes were reversed.

본 연구에서는 사각 홀이 있는 사각시편에서 polyphenylene sulfide 수지의 성형조건에 따른 성형수축을 조사하였다. 사용한 수지는 유리섬유(GF)를 40 wt% 함유한 수지(E1040S)와 GF 35 wt%와 탄산칼슘 30 wt%를 함유한 수지(E5060G)이다. 두 수지에서 캐비티 내 흐름 패턴이 달랐으며 E1040S보다 E5060G에서 성형수축이 작았다. 캐비티 내에서 수지의 수축으로 외곽 치수는 감소하였으나 내부 치수는 증가하였으며 내부 치수가 성형조건에 더 민감하게 나타났다. 시편의 치수 중 게이트에 가까운 부분은 수축이 작았고 게이트에서 먼 부분은 수축이 컸다. 외곽 치수의 경우 두 수지에서 흐름방향의 수축이 흐름 직각방향보다 작게 나타났다. 내부 치수의 성형수축에서 E5060G는 흐름방향으로 수축이 작았으나 E1040S는 흐름방향과 흐름 직각방향의 수축차이가 거의 없었다. 성형에서 나타나는 수축으로 인해 외곽의 사각형 치수와 내부 홀의 사각형 치수가 마름모꼴로 나타났으며 외곽과 내부 마름모 형상이 반대로 나타났다.

The molding shrinkage of polyphenylene sulfide (PPS) resin was investigated in a rectangular specimen with a rectangular hole. Due to shrinkage during molding, the outer and inner holes appeared in a rhombic shape, and the outer and inner rhombic shapes were reversed.

Keywords: polyphenylene sulfide, mold shrinkage, rectangular hole, injection temperature, amount of cushion.

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

사출성형은 고분자 성형공정 중 가장 정밀하고 생산성이 높아 가장 많이 활용되고 있다. 그러나 사출성형 제품의 품질에는 한계가 있다. 성형품의 품질에는 표면 품질과 치수 품질로 나눠 생각할 수 있다.1-3 표면 품질은 표면의 상태 즉 표면이 요구하는 경면이 아니거나 표면 상태가 균일하지 않고 얼룩이나 흐름자국들이 보이는 것이다. 이러한 품질 상태는 수지의 유변학적 특성과 관련이 깊어 흐름성을 개선하면 어느정도 품질향상이 이루어진다.4-6

치수품질은 원래의 요구된 치수로 나타나지 않은 것이다. 사출성형 제품이 금형의 치수로 나오지 않고 금형 치수보다 작게 나타나기 때문에 기인되는 것이다.7-10 또는 성형 후 시간이 지나면서 형상이 변하는 것이다. 성형 후 시간이 지나면서 제품의 형상이 변하는 것은 성형 중에 형성된 잔류응력에 기인하기 때문에 잔류응력의 최소화 및 성형 후 어닐링으로 극복이 가능하다.11,12 그러나 제품이 금형의 치수보다 작게 나오는 것은 수지의 온도에 따른 부피의 변화와 관련되어 있어

이의 조절은 한계가 있다.13

사출성형 수지는 성형공정 중 큰 온도 범위에 놓이게 되는데 이에 비례하여 수지의 부피가 크게 변하는 것은 피할 수 없는 일이다.14,15 또한 결정성 수지의 경우 결정이 녹는 용융온도에서 큰 부피변화를 수반한다. 사출성형 과정에서 나타나는 성형수축은 수지가 온도에 따라 부피가 변하는 것과 상변화를 일으키는 것의 결함으로 나타난다.16,17 따라서 사출성형품의 치수 품질의 향상을 위해서는 실제 성형조건에 따른 정확한 성형수축의 파악이 중요하다.

성형수축에 관한 연구는 표준화된 규격 시편인 원형시편과 사각시편에 대해 많은 연구가 진행되었다.18-22 그리고 제품의 디자인에 따른 성형수축 연구도 발표가 많이 되었다.7,23,24 일반적으로 보강 형상으로 사용되는 리브를 디자인하여 흐름방향과 흐름 직각방향으로의 성형수축을 분석하였다. 또한 수지에 첨가제가 포함되어 있는 경우에 성형수축에 어떻게 영향을 미치는지 연구하였으며, 사출 제품의 성형수축을 제어하기 위해 첨가제를 사용하는 연구도 있다.25-27 플라스틱 수지에 무기 첨가제가 들어가면 성형수축이 줄어듦을 확인하고 흐름과 흐름 직각방향의 성형수축을 제할 수 있는 방법을 제시한 연구도 있다.28,29 그러나 시편의 내부에 홀이 있는 형상에 대한 성형수축 연구는 많이 부족하다. 원기둥 형태의 시편에서 외부 지름과 내부 지름의 변화를 관찰한 연구도 있다.30 그러나 이러한 연구는 제품의 형상이 축 대칭이어서 제한된 성형수축 정보만을 제공하였다. 또한 성형수축에 미치는 공정 변수를 제한적으로 사용하였다. 사출성형에서 충전과 보압이 끝난 후 사출기 가열 실린더의 스크류 앞부분에 남아있는 수지의 양 즉, 큐션(cushion)량은 성형수축에 영향을 미친다.18,31 수지가 어느 정도 압축성을 보이고 있기 때문이다. 그러나 이러한 연구는 찾아보기 어렵다.

사출성형 제품의 다양성이 증대되면서 외곽의 형상뿐만 아니라 내부에도 복잡한 형상이 요구되고 있다. 본 연구에서는 기존 성형수축의 연구와는 달리 내부에 홀이 있는 시편에 대해 조사하였다. 성형수축은 치수가 줄어들기 때문에 외곽의 치수는 줄어들지만 내부 홀의 치수도 줄어드는지 파악해야 할 필요성이 있다. 즉 사출성형에서 고온의 용융수지 상태에서 제품이 성형되고 상온으로 냉각되면서 수지의 체적 감소가 시편의 외부 치수와 내부 치수에 어떻게 영향을 미치는지 파악이 중요하다.

본 연구에서는 내부에 홀이 있는 시편을 이용하여 수퍼엔지니어링 플라스틱인 polyphenylene sulfide(PPS)에서 서로 다른 첨가제를 함유한 두 가지 그레이드(grade)에 대해 사출온도, 사출속도, 그리고 사출기 가열 실린더 내의 큐션량의 변화에 따른 성형수축을 파악하였다.

재료. 본 연구에서 사용한 수지는 PPS로 Ecotran(SK Chemicals Co., S. Korea)이다. Ecotran 수지의 두 가지 그레이드인 E1040S와 E5060G를 사용하였다. E1040S은 유리섬유(glass fiber, GF)를 40 wt% 함유하고 있고, E5060G는 GF 35 wt%와 탄산칼슘(calcium carbonate) 30 wt%를 함유하고 있다. 첨가제의 함량과 종류에 따라 다른 흐름 특성을 보인다.

Figure 1에 두 수지의 전단점도 곡선(shear viscosity curve)이 나타나 있다. E5060G가 E1040S에 비해 높은 전단점도를 보이며 뉴튼점도(Newtonian viscosity)영역이 크다. E1040S는 점도가 작음에도 큰 전단박하(shear thinning) 현상을 보이고 있어 전단변형률(shear rate)이 높은 사출성형에서 성형성이 더 좋을 것으로 예측된다.

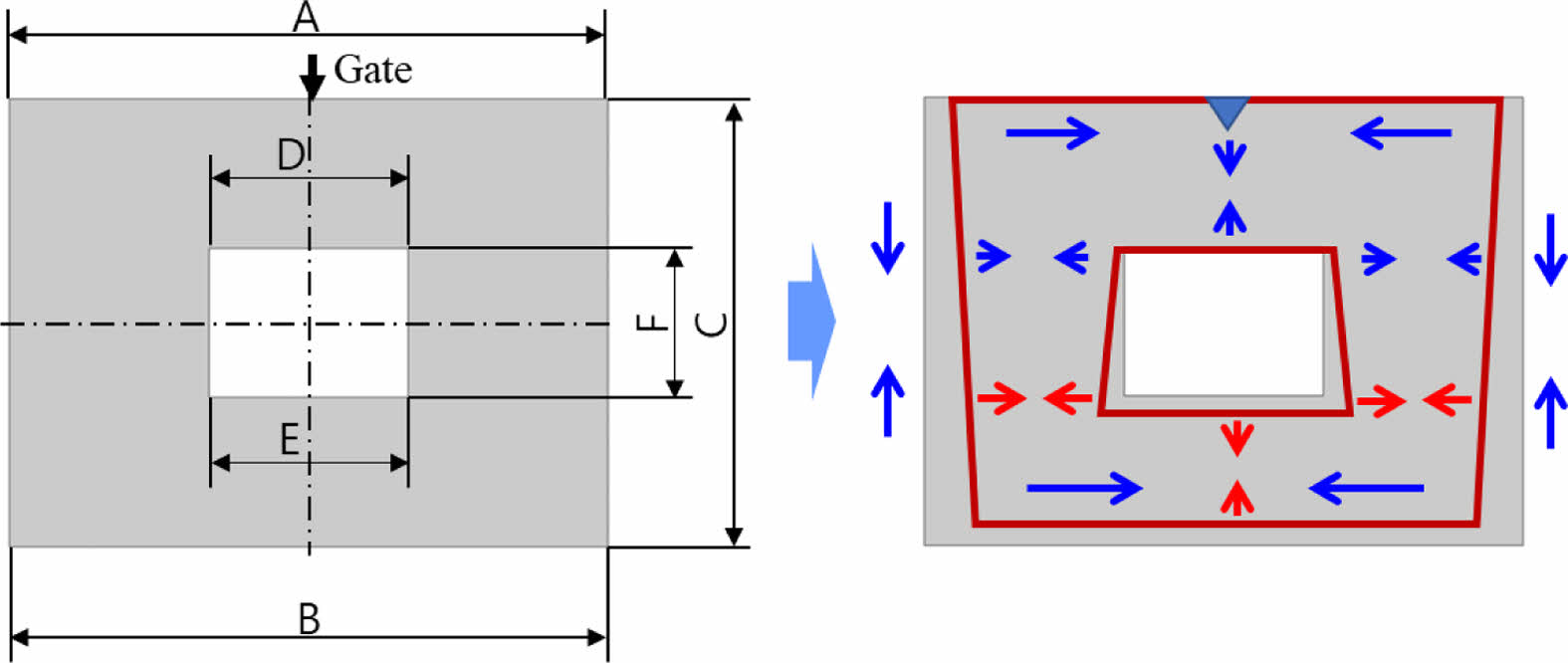

연구모델.성형수축을 평가하기 위한 시편은 사각 형상의 홀이 있는 시편으로 Figure 2에 나타나 있다. Figure 2(a)에 사출성형을 위한 스프루, 런너, 게이트 그리고 시편의 형상이 함께 나타나 있다. 시편의 중요 치수는 시편의 외곽 치수인 A, B, C 그리고 내부 홀의 치수인 D, E, F이다. 치수 A, B, C, D, E, F를 각각 120, 120, 90, 40, 40, 30 mm로 그리고 두께를 3 mm로 설계했으나 금형 제작 과정에서 다소 변경된 치수로 제작되었다. Figure 2(b)에 시편사출을 위해 제작된 금형의 치수가 나타나 있다. 이 금형 치수를 기준으로 시편의 성형수축이 어떻게 나타나는지 관찰하였다.

사출성형.시편제작을 위한 사출성형은 우진 플라임(Woojin Plaimm, S. Korea)의 TE110을 사용하였다. TE110의 최대 사출압은 200 MPa, 형체력은 110 ton, 최대 사출속도는 400 mm/s, 스크류 지름은 32 mm이다.

성형조건으로 사출온도는 300, 310, 320 ℃, 사출속도는 50, 80, 110 mm/s, 그리고 큐션량은 2, 5, 10 mm로 설정하였다. 큐션량은 사출성형 중 충전과 보압이 끝난 후 가열실린더의 스크류 앞에 남아있는 스트로크양이다. 즉 스크류 끝과 가열 실린더 내부 맨 앞과의 거리이다. 사출성형에서 사출온도와 사출속도는 일반적인 성형조건으로 사용하고 있으나 큐션량은 상대적으로 많이 사용하고 있지 않다. 그러나 수지는 어느 정도 압축성이 있기 때문에 큐션량에 따라 캐비티 내 수지의 패킹(packing)에 영향을 줄 것으로 판단되어 성형조건으로 선정하였다. 금형의 온도는 모두 130 ℃로 설정하였다.

|

Figure 1 Shear viscosity curves of PPS resins used in this study (E1040S and E5060G). |

|

Figure 2 Specimen for the measurement of mold shrinkage: (a) specimen with delivery system; (b) mold dimension for fabrication of specimen. |

미성형 실험. E1040S와 E5060G 두 수지의 흐름 패턴이 Figure 3에 나타나 있다. 내부에 사각형 홀이 있는 시편에서 두 수지의 패턴이 다르게 나타났다.

E1040S가 전단박하가 커서 벽면의 높은 전단 변형률(shear rate) 때문에 흐름성이 크게 증가한 것으로 판단된다. E1040S 수지는 흐름의 초기부터 캐비티 외곽 벽면에서 흐름이 빨리 진행되고 있다. 그러다가 캐비티를 채우는데 외곽 쪽으로 흐름의 길이가 길어서 내부 코어 측에서 흐름이 빨리 진행되고 있다. 웰드부가 형성되기 전까지도 코어 측의 흐름이 빠르게 나타나며 웰드부에 접근하고 있다. 코어부는 벽면이기 때문에 전단변형율이 커서 흐름이 빠르다. 그래서 웰드부는 코어 측에서 먼저 흐름이 만나고 이어서 웰드부의 캐비티 외곽 부분에서 흐름이 완료되고 있다. 캐비티 내의 벤팅이 필요한 부분은 코어 측이 아니라 캐비티 측에 있어야 함을 알 수 있다.

E5060G 수지의 경우 흐름 초기에 코어 벽면이나 캐비티의 외곽 벽면에는 흐름이 늦고 캐비티와 코어의 벽면 중간에서 흐름이 빠르게 일어나고 있다. E1040S와는 다른 흐름 패턴이다. 이러한 흐름은 웰드부가 있는 부분까지 계속 이어진다. 웰드부에서는 캐비티 외곽의 흐름길이가 길어 흐름 선단의 중앙보다는 코어 측 벽면 가까운 부분에서 먼저 흐름이 만나기는 하나 코어 벽면에서는 흐름이 늦음을 볼 수 있다. 캐비티 바깥 측에서 가장 늦은 흐름을 보이며 웰드부가 완성되고 있다. 즉 웰드부는 흐름 폭의 중앙보다는 코어 측에 가까운 곳에서 흐름이 만나 이 부분에서 웰드부가 먼저 형성되고 코어 측과 캐비티 벽면 쪽으로 웰드부가 형성되고 있음을 알 수 있다. 이러한 흐름의 경우 캐비티 내의 벤팅은 코어 측뿐만 아니라 캐비티 측에도 있어야 함을 알 수 있다.

E1040S와 E5060G 수지에서 흐름 패턴이 크게 다름을 알 수 있다. 이렇게 수지에 따라 캐비티 내와 웰드부에서 흐름 패턴이 다르게 나타나는 것은 점도와 점도의 전단 박하의 영향이 큰 것으로 판단된다. 흐름성이 큰 E1040S는 전단변형율이 큰 벽면에서 점도가 더욱 낮아져 흐름이 벽면을 따라 일어나고 있다. 점도가 큰 E5060G 수지는 흐름성이 작고 전단 박하현상이 상대적으로 작아 캐비티와 벽면의 사이에서 흐름이 일어나고 있다. 즉 벽면에서는 흐름이 저항이 크게 나타났다. 이러한 흐름의 차이는 추후 성형수축에도 영향을 줄 것으로 판단된다.

E1040S 수지의 수축. E1040S 수지를 이용한 사출성형 후 Figure 2에 표시된 시편의 치수가 Table 1에 나타나 있다. 사출온도는 300, 310, 320 ℃, 사출속도 50, 80, 110 mm/s 그리고 큐션량 2, 5, 10 mm에 따른 치수 A, B, C, D, E, F의 평균 치수 및 표준편차가 나타나 있다. 각 성형조건에서 다섯 번 실험을 하여 평균값 및 표준편차를 계산하였다. 표준편차가 매우 작아서 실험의 일관성이 있음을 알 수 있다.

Figure 4는 E1040S 수지의 성형조건에 따른 시편의 각 치수에 대한 수축률이 나타나 있다. 수출률은 금형의 치수와 성형된 시편의 치수 차이로 식 (1)과 같이 계산된다.

치수 A, B, C는 시편의 외곽 치수이고 D, E, F는 시편의 내부에 있는 사각 홀의 치수이다. 게이트에 가까운 치수 A와 게이트에서 먼 곳의 치수 B를 비교해 보면 전체적으로 B의 치수가 수축률이 크게 나타났다. 게이트에 가까운 부분은 게이트에서 먼 부분에 비해 충전 및 보압 단계에서 높은 압력을 받기 때문에 패킹이 잘 되기 때문에 나타난 것으로 판단된다. A 치수에서 온도가 낮고 사출속도가 작을 때 수축률이 작았다. 그리고 큐션량이 클수록 수축률이 작았다. B 치수에서 온도가 낮고 사출속도가 작을 때 수축률이 컸다. 이는 치수 A의 수축률과는 반대의 현상이다. 큐션량에 따른 B 치수는 치수 A의 수축률과 마찬가지로 큐션량이 클 때 수축률이 가장 작았다. 전체적으로 치수 B의 수축률은 치수 A의 수축률에 비해 성형조건에 다소 크게 영향을 받았다. 치수 C의 수축률은 치수 A, B의 수축률보다 작게 나타났다. 성형조건에 따른 수축률은 온도가 낮고 사출속도가 작을수록 수축률이 작았으며 큐션량이 클수록 수축률은 작았다. 치수 C의 성형조건에 따른 수축률 변화의 경향은 치수 A의 수축률 경향과 유사하게 나타났다. 시편의 외각 치수 A, B, C는 큐션량이 클수록 성형수축이 작게 나타났다.

시편의 내부 사각 홀의 치수 D, E, F의 수축률은 모두 음의 값을 갖고 있다. 이는 성형된 시편의 치수가 금형의 치수보다 더 크게 나타난 것을 의미한다. 게이트에 가까운 치수 D의 수축률을 보면 게이트에서 먼 치수 E의 수축률에 비해 작은 음의 값을 보인다. 이는 D의 치수가 E의 치수에 비해 작음을 의미하며 금형의 치수에 더 가깝게 성형되었음을 의미한다. 치수 D는 치수 E에 비해 게이트에 가까워 패킹이 잘 되어 수축률이 작게 나타난 것으로 판단된다. 이는 외각 치수 A가 B에 비해 수축률이 작은 것과 같은 이유이다. 치수 D의 수축률은 온도에 따른 경향성이 없이 중간 온도에서 음의 수축률이 가장 작았다. 사출속도에 따라서는 속도가 작을수록 음의 수축률이 작게 나타났다. 이는 치수 A와 C의 수축률 경향과 같다. 치수 D의 큐션량에 따른 수축률은 큐션량이 클수록 음의 수축률이 크게 나타났다. 이는 큐션량이 클수록 D의 치수가 커지는 것이다. 이런 현상은 치수 A, B, C의 큐션량 크기에 따른 경향과 반대이다. 정밀한 치수의 성형을 위한 조건이 내부 치수인지 외부 치수인지에 따라 성형조건이 달라야 함을 보여주고 있다. 치수 E의 수축률은 사출온도, 사출속도, 큐션량이 작을수록 음의 수축률이 작게 나타났다. 치수 D의 수축률과 비교해 볼 때 사출온도에 따른 경향만 다르고 사출속도와 큐션량에 따라서는 같은 경향을 보였다. 치수 F의 수축률은 사출온도와 사출속도가 작을수록 음의 수축률이 작았다. 큐션량에 따라서는 대체로 큐션량이 작을 때 수축률이 작았다. 큐션량이 커질수록 외부의 치수 A, B, C의 수축률은 감소하여 금형에 가까운 정밀한 성형이 이루어지고 있다. 그러나 내부의 치수 D, E, F는 큐션량이 클수록 음의 수축률이 커지는 경향을 보여 금형의 치수와 차이가 크게 나타났다.

E5060G 수지의 수축. E5060G 수지를 이용한 시편의 치수 및 표준 편차가 Table 2에 나타나 있다. 성형조건에 따른 각 치수의 표준편차는 큐션량 2.01 mm일 때 치수 C에서 122.15 mm로 가장 큰 값을 보인다. 그러나 그 외의 모든 성형조건에서 각 치수의 표준편차는 4.47에서 53.20 mm 수준으로 작은 값이며 관성이 매우 좋다. Figure 5에는 E5060G 수지의 성형조건에 따른 각 치수별 성형 수축률이 나타나 있다.

시편의 외곽 치수 중 게이트 부분의 치수 A와 충전 말단 부분의 치수 B를 비교하면 B 부분의 수축률이 다소 크게 나타났다. 충전 말단 부분, 즉 게이트에서 먼 곳이 압력이 낮아 상대적으로 패킹이 덜 되어 성형수축이 큰 것으로 판단된다. 치수 A의 성형수축은 성형온도가 높을 때와 사출속도가 클 때 수축률이 작게 나타났고 큐션량에 따라서는 수축률의 차이는 보이지 않았다. 전체적으로 A의 수축률은 성형조건에 따라 성형수축이 매우 균일하게 나타났다. 치수 B의 수축률은 수지온도가 높을 때와 사출속도가 클 때 수축률이 크게 나타났다. 치수 A에서 보이는 경향과 반대의 경향이다. 치수 B의 큐션량에 따른 성형수축은 큐션량이 클수록 작았다. 큐션량이 클 경우 보압 단계에서 수지가 더 큰 압력을 받을 수 있다. 수지의 압축성을 고려하면 큐션량이 클수록 수지가 압축되고 난 후 압력전달이 더 많이 일어나기 때문이다. 치수 A의 경우는 게이트 근처이기 때문에 충전과 보압 단계에서 큰 압력을 받아 충분히 패킹이 일어나기 때문에 큐션량에 따라서 차이를 보이지 않았다고 판단된다. E5060G 수지는 점도가 커서 압력전달이 수월하지 않기 때문에 흐름성이 좋은 E1040S 수지와는 다른 성형수축의 경향을 보였다. 즉 E5060G수지는 모든 성형조건에서 E1040S 수지에 비해 성형수축이 작고 매우 균일하였다.

흐름방향의 외곽 치수 C의 수축률은 치수 A, B에 비해 작다. 대체로 모든 성형조건, 즉 사출온도, 사출속도, 그리고 큐션량이 작을수록 작은 성형 수축률을 보이고 있다. 특히 큐션량이 작을 때 가장 작은 수축률을 보이는 것은 치수 A, B와는 상반된 결과이다. 치수 C의 수축률은 E1040S 수지와 비교해 볼 때 E5060G 수지는 매우 작은 수축률을 보이며 성형조건에 따른 경향도 큐션량 2.01 mm를 제외하고는 유사하다. 큐션량이 2.01 mm일 때 표준편차가 크게 나타나서 치수 안정성이 매우 작게 나타났다. E5060G 수지는 E1040S 수지에 비해 GF의 함량이 많고 탄산칼슘도 포함되어 있어 흐름의 안정성이 떨어져 수축률의 편차가 크게 나타난 것으로 판단된다.

시편 내부의 사각 홀의 치수 D, E, F의 성형 수축률은 사출온도 300 ℃에서 치수 F의 성형 수축률을 제외하고 모두 음의 값을 보인다. 즉 대부분 치수가 성형 후 금형의 코어 치수보다 커지는 경향을 보였다. E1040S 수지와 유사한 결과이다. 흐름 직각방향의 내부 치수 D와 E를 비교해 보면 치수 D의 성형 수축률이 치수 E에 비해 다소 작다. 이는 게이트 가까운 쪽에서 금형의 치수에 가깝게 성형됨을 의미한다. E1040S 수지와 비교할 때 치수 D와 E의 수축률 차이가 작지만 경향은 일치한다. 흐름방향의 치수인 F의 성형 수축률은 매우 작다. 치수 F가 사출온도에 따라 수축률이 양과 음의 값을 보이며 크게 요동을 치고 있지만 사출속도와 큐션량에 따라서 성형 수축률은 매우 작다. 흐름방향으로 수축률이 작게 나타났는데 이는 외곽의 치수에서도 흐름방향 치수(C)에서 수축률이 작게 보이는 것과 일치한다. E5060G에서 치수 F의 성형 수축률은 E1040S 수지 보다 매우 작게 나타났다. E5060G 수지에서 대체적으로 외곽 및 내부 치수의 흐름방향 성형수축률이 크게 감소하였다. E5060G는 점도가 커서 성형수축이 사출온도에 가장 민감하게 나타났다.

흐름 및 흐름 직각방향의 수축 비교. Figure 2에 나타난 시편에서 수지의 흐름을 볼 때 게이트를 기준으로 전체적으로 흐름방향과 흐름 직각방향으로 나눠 생각할 수 있다. 시편의 치수 중 C와 F는 흐름방향의 치수이고 A, B, D, E는 흐름의 직각방향이다. 사각 링 형태의 시편에서 국부적인 흐름을 보면 흐름방향과 흐름 직각방향으로 명백히 구분하기 어렵다. 그러나 여기서는 전체적인 흐름에서 게이트를 기준으로 앞으로 나가는 방향을 흐름방향으로 설정하였고, 게이트를 기준으로 옆으로 흘러가는 흐름을 흐름 직각방향으로 설정하여 분석하였다.

E1040S의 수지에서 흐름방향 외곽 치수 C는 평균수축률 0.33%로 흐름 직각방향 외각 치수인 A(평균수축률 0.50%)와 B(평균수축률 0.57%)보다 성형 수축률이 작았다. 내부 치수 D, E, F를 보면 평균 수축률이 각각 -0.14, -0.23, -0.21%로 치수가 모두 증가되었는데, 흐름방향인 치수 D는 흐름 직각방향 치수 F보다 음의 수축률이 작았다. 그러나 흐름방향 치수 E는 흐름 직각방향 치수 F의 수축률보다 다소 컸다. 외곽 치수의 수축률 경향과 다소 차이가 있다.

E5060G의 수지에서 시편의 외각 치수는 E1040S 수지와 마찬가지로 흐름방향 외곽 치수 C의 평균 수축률은 0.22%로 흐름 직각방향 외각 치수인 A(평균수축률 0.35%)와 B(평균수축률 0.38%)보다 성형 수축률이 작았다. 내부 치수 D, E, F의 평균 수축률은 각각 -0.15, -0.18, -0.04%를 보였다. 내부의 치수 중 흐름방향 치수 F가 음의 수축률로 가장 작았다. 흐름 직각방향치수인 D와 E는 유사한 수축률을 보였다. 외곽 치수의 수축률 경향과 유사한 경향을 보인다.

일반적으로 사출성형품의 성형 수축률은 흐름방향과 흐름 직각방향으로 다르게 나타난다. 사출성형에서는 압력에 의해 수지의 충전이 이루어지기 때문에 흐름방향으로 압력전달 및 패킹이 잘되어 성형 수축률이 작다. 성형 수축률이 작다는 것은 성형품의 형상이 금형의 치수에 가깝다는 의미이다. 본 연구의 두 수지에서 외곽치수는 흐름방향의 수축률이 흐름 직각방향의 수축률보다 작게 관찰되었다. E1040S의 경우 내부 치수도 흐름 직각방향에서 수축률이 작게 관찰되었다. 그러나 E5060G의 내부 치수는 흐름방향에서 수축률이 작았다. 수지에 포함된 무기첨가제에 따라 수축량이 다르지만 수지의 점도에도 크게 차이가 있어 흐름특성이 성형 수축률에 영향을 주고 있다.

E1040S는 GF를 40 wt% 함유하고 있고 E5060G는 GF를 35 wt%, 탄산칼슘을 30 wt% 함유하고 있다. 따라서 E5060G는 E1040S에 비해 점도가 높을 뿐 아니라 작은 입자의 탄산칼슘이 매트릭스와 유리섬유 사이에 분산되어 있어서 전체적으로 성형수축이 작았다. 또한 흐름과 흐름 직각방향의 수축차이도 작았다.

수축 후 시편형상 비교. E1040S와 E5060G 수지로 사출성형한 시편의 최종 치수가 Figure 6에 나타나 있다. 사각시편 외곽의 치수는 모두 E1040S보다 E5060G 수지에서 크게 나타났다. 즉 E1040S 수지에서 수축이 더 크게 발생한 것이다. 시편 내부의 사각 홀의 형상은 대체로 E1040S에서 크게 나타났다. 이는 수지의 수축에 의해 내부 홀이 커지는데 E1040S 수지에서 수축이 커서 내부 홀의 치수가 커진 것으로 판단된다. 홀이 있는 사각시편에서 수지의 성형수축으로 외곽 치수와 내부 홀의 치수가 변하는 양상이 달랐다.

시편 치수와 금형 치수와의 차이(시편치수-금형치수)를 Figure 7에 도식적으로 나타내었다. 시편의 외각 치수는 금형 치수보다 작아지므로 음의 값을 갖고 E1040S 수지에서 E5060G보다 모두 크게 나타났다. 시편 내부의 홀에 대한 치수는 시편 홀의 치수가 금형의 코어 치수보다 커져서 모두 양의 값을 보인다. E5060G 수지에서 수축이 작아 금형 코어의 형상에 가깝게 성형되기 때문에 대부분 작은 값을 보인다. 두 수지에서 내부 홀 치수의 게이트에 가까운 부분은 각각 +0.05 mm와 +0.06 mm로 시편과 금형 치수 간의 큰 차이를 보이지 않았다. 시편의 외각 치수와 내부 홀 치수 모두 게이트에 가까운 부분은 수축이 작아 금형 치수와의 차이가 작게 나타났다.

사출성형 제품의 형상은 매우 다양하여 내부에 홀을 형성하는 경우가 많다. 이러한 경우 외부의 치수는 감소하지만 내부의 치수는 증가한다. 성형수축이기 때문에 내부 치수가 작아질 것으로 예측할 수 있지만 증가하고 있다. 제품이 수축한다는 것은 폭이나 길이가 수축하는 것을 의미하는데 내부의 치수가 커지면서 시편의 폭이나 길이가 감소하고 있다. 내부의 홀 치수가 줄어들 수 없는 또 하나의 이유는 내부에 홀을 형성하기 위해 금형에 코어를 설계하게 되는데 성형품의 내부 홀의 치수가 금형의 코어 치수보다 작아질 수 없기 때문이다.

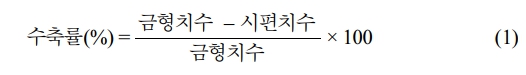

Figure 8에 시편 수축의 전체적인 경향을 도식적으로 나타냈다. 화살표는 수축의 방향 및 크기를 나타낸다. 게이트 근처와 먼 곳의 수축이 다르고 내부 홀의 수축이 외부 치수의 수축과 경향이 달라서 사각 형상이 마름모 형상으로 나타났다. 외곽과 내부 홀의 마름모가 반대 형상으로 나타났다.

|

Figure 3 Flow pattern of PPS in the specimen: (a) E1040S; (b) E5060G. |

|

Figure 4 Shrinkage of injection molded specimens for E1040S: (a) dimension A; (b) dimension B; (c) dimension C; (d) dimension D; (e) dimension E; (F) dimension F. |

|

Figure 5 Shrinkage of injection molded specimens for E5060G: (a) dimension A; (b) dimension B; (c) dimension C; (d) dimension D; (e) dimension E; (F) dimension F. |

|

Figure 6 Averaged dimension (mm) of injection molded specimens: (a) E1040S; (b) E5060G. |

|

Figure 7 Size difference (mm) between molded specimen and mold (a) E1040S; (b) E5060G. |

|

Figure 8 Shrinkage tendency of rectangular specimen containing rectangular hole. |

|

Table 1 Dimensions and Standard Deviations of Specimens Fabricated by Various Injection Molding Conditions for E1040S |

|

Table 2 Dimensions and Standard Deviations of Specimens Fabricated by Various Injection Molding Conditions for E5060G |

본 연구에서는 사각 홀이 있는 사각형 시편에서 사출성형의 성형조건에 따른 성형수축과 시편의 최종 형상을 분석하였다. 사용한 재료는 PPS로 GF를 40 wt% 함유한 수지(E1040S)와 GF 35 wt%와 탄산칼슘 30 wt%를 함유한 수지(E5060G)이다.

GF만 함유한 PPS 수지보다는 GF와 탄산칼슘을 함께 함유한 수지에서 성형수축이 작았다. 사각 시편의 외곽 치수와 내부의 사각 홀의 치수 변화는 반대로 나타났다. 캐비티 내에서 수지의 수축으로 외곽 치수는 감소하였으나 내부 치수는 증가하였다. 캐비티 내 수지의 체적이 수축하기 위해서 외부 치수는 감소하고 내부 치수는 증가한 것이다. 내부 치수가 성형조건에 더 민감하게 나타났다.

시편의 치수 중 게이트에 가까운 부분은 수축이 작았고 게이트에서 먼 부분은 수축이 컸다. 수지가 게이트 부분부터 채워지면서 캐비티 내로 흘러가기 때문에 게이트 부분의 압력이 제일 높다. 따라서 게이트 부분은 패킹이 잘되어 수축이 덜 일어난 것이다. 수지가 게이트에서 흘러나와 캐비티를 충전하며 흐를 때 흐름방향과 흐름의 직각방향의 수축이 다르게 나타났다. 흐름방향으로 압력이 전달되기 때문에 패킹이 잘 되어 외곽 치수의 경우 흐름방향의 수축이 흐름 직각방향보다 작게 나타났다. 그러나 내부 사각 홀의 치수에서는 수지에 따라 다소 다르게 나타났다. 상대적으로 흐름성이 좋은 GF 40 wt%를 함유한 PPS 수지는 내부 치수가 흐름방향과 흐름 직각방향의 차이가 거의 없었다. 그러나 GF 35%와 탄산칼슘 30 wt%를 함유한 수지는 내부 치수도 흐름방향으로 수축이 작았다.

성형에서 나타나는 수축으로 인해 시편의 형상은 왜곡이 되는데 외곽의 사각형 치수와 내부 홀의 사각형 치수가 마름모꼴로 나타났다. 이때 외곽 사각형과 내부 사각형의 마름모 형상이 반대이다. 이는 게이트 부분에서 수축이 적게 나타나고 게이트 먼 곳에서 수축이 크게 나타나 생긴 것이다.

본 연구에서 파악된 성형수축으로 나타난 시편의 외곽과 내부의 치수변화 경향은 복잡한 형상을 가진 사출 성형품의 최종 형상을 예측하는 데 활용될 수 있고 또한 정확한 형상을 사출하기 위한 금형 설계에도 활용될 수 있다.

- 1. Kim, J. M.; Kim, D. W.; Hwang, S. J.; Lyu, M.-Y. A Study on the Formation of Gate Mark in Injection Molding. Trans. Mater. Process. 2006, 15, 628-632.

- 2. Park, S. R.; Kim, H.; Shim, D. C.; Kim, D.; Park, K.; Lyu, M.-Y. Investigation the Anti-scratching according to Surface Condition for Injection Molded Polycarbonate. Trans. Mater. Process. 2010, 19-23.

- 3. Zhao, N. Y.; Lian, J. Y.; Wang, P. F.; Xu, Z. B. Recent Progress in Minimizing the Warpage and Shrinkage Deformations by the Optimization of Process Parameters in Plastic Injection Molding: A Review. Int. J. Adv. Manuf. Technol. 2022, 120, 85-101.

-

- 4. Lyu, M.-Y.; Shin, H. C.; Pae, Y. L. Analysis of Mold Filling Associated with Unsteady Flow in Injection Molding Process. Polym. Korea 2000, 24, 545-555.

- 5. Lyu, M.-Y. A Study on the Jetting Phenomena in Injection Molding Process. Trans. Mater. Process. 2002, 125-131.

- 6. Lyu, M.-Y.; Choi, J.-G.; Pae, Y. Investigation of the Jetting Phenomena in Injection Molding for Various Injection Speeds, Resins and Mold Shapes. Trans. Mater. Process. 2003, 12, 3-10.

-

- 7. Kwon, S. Y.; Cho, J. H.; Roh, H. J.; Cho, S. H.; Lee, Y. J.; Lyu, M.-Y. Analysis of the Physical Quantity Variation in the Cavity and the Quality of the Molded Product According to the Injection Speed in Injection Molding. Elastomers and Composites 2017, 52, 317-325.

- 8. Cho, S. H.; Hong, J. S.; Lyu, M.-Y. Investigation of the Molding Conditions to Minimize Residual Stress and Shrinkage in Injection Molded Preform of PET Bottle. Polym. Korea 2011, 35, 467-471.

-

- 9. Mohan, M.; Ansari, M. N. M.; Shanks, R. A. Review on the Effects of Process Parameters on Strength, Shrinkage, and Warpage of Injection Molding Plastic Component. Polym. Plast. Technol. Eng. 2017, 56, 1-12.

-

- 10. Kurt, M.; Kaynak, Y.; Kamber, O. S.; Mutlu, B.; Bakir, B.; Koklu, U. Influence of Molding Conditions on the Shrinkage and Roundness of Injection Molded Parts. Int. J. Adv. Manuf. Technol. 2010, 46, 571-578.

-

- 11. Cho, J. H.; Park, S. R.; Kim, H.; Lyu, M.-Y. Investigation on the Residual Stress Relaxation according to Annealing Condition for Transparent Injection Molded Part. Polym. Korea 2012, 36, 131-136.

-

- 12. Sudsawat, S.; Sriseubsai, W. Warpage Reduction Through Optimized Process Parameters and Annealed Process of Injection-molded Plastic Parts. J. Mech. Sci. Tech. 2018, 32, 4787-4799.

-

- 13. Han, S.; Wang, K. K. Shrinkage Prediction for Slowly-crystallizing Thermoplastic Polymers in Injection Molding. Int. Polym. Process. 1997, 12, 228-237.

-

- 14. Lyu, M.-Y.; Kim, H. Y. Introduction to Polymer Shaping Processes and Their Principles. Polym. Korea 2009, 20, 157-169.

- 15. Mo, J. H.; Kim, H. J.; Lyu, M.-Y. Shrinkage in Injection Molded Part for Operational Conditions and Resins. Trans. Mater. Process. 2003, 363-370.

- 16. Kim, B. D.; Yoo, Y. H.; Hwang, B. H.; Lyu, M.-Y.; Kim, A. S.; Park, S. H. Shrinkage of Injection Molded Part for Inorganic Additive Compositions. Trans. Mater. Process. 2004, 58-64.

- 17. Lyu, M.-Y.; Lee, M.; Kim, H. A Study on the Warpage of Glass Fiber Reinforced Plastics for Part Design and Operation Condition: Part 2. Crystalline Plastics. Polym. Korea 2012, 36, 677-684.

-

- 18. Pak, H.; Sim, H.; Oh, H. K.; Lee, G. H.; Kang, M. A.; Lyu, M.-Y. Experimental and Computational Study on the Mold Shrinkage of PPS Resin in Injection Molded Specimen. Elastomers and Composites 2020, 55, 120-127.

- 19. Kc, B.; Faruk, O.; Agnelli, J. A. M.; Leao, A. L.; Tjong, J.; Sain, M. Sisal-glass Fiber Hybrid Biocomposite: Optimization of Injection Molding Parameters Using Taguchi Method for Reducing Shrinkage. Compos. Part A: Appl. Sci. Manuf. 2016, 83, 152-159.

-

- 20. Annicchiarico, D.; Attia, U. M.; Alcock, J. R. A Methodology for Shrinkage Measurement in Micro-injection Moulding. Polym. Test. 2013, 32, 769-777.

-

- 21. Kovács, J. G. Shrinkage Alteration Induced by Segregation of Glass Beads in Injection Molded PA6: Experimental Analysis and Modeling. Polym. Eng. Sci. 2011, 51, 2517-2525.

-

- 22. Kim, M. W.; Lee, S. H.; Youn, J. R. Effects of Filler Size and Content on Shrinkage and Gloss of Injection Molded PBT/PET/talc Composites. Polym. Compos. 2010, 31, 1020-1027.

-

- 23. Choi, Y. S.; Han, D. Y.; Jeong, Y. D. Shrinkage Behaviors of Polypropylene According to Product Form in Injection Molding. J. Korean Soc. Manuf. Process. Eng. 2004, 3, 46-51.

- 24. Kovacs, J. G.; Solymossy, B. Effect of Glass Bead Content and Diameter on Shrinkage and Warpage of Injection Molded PA6. Polym. Eng. Sci. 2009, 49, 2218-2224.

-

- 25. Lee, M.; Kim, H.; Lyu, M.-Y. A Study on the Warpage of Glass Fiber Reinforced Plastics for Part Design and Operation Condition: Part 1. Amorphous Plastics. Polym. Korea 2012, 36, 555-563.

-

- 26. Lee, S. L.; Kim, W. J.; Lee, S. B. A Study on Dimensional Accuracy of a Vehicle Hood-Catch Considering Material Shrinkage of Polyamide 6 and Length-to-Volume Ratio Characteristic of a Shape. Machines 2022, 10, 934.

-

- 27. Li, S.; Zhao, G.; Dong, G.; Wang, J. Study on Reducing Sink Mark Depth of a Microcellular Injection Molded Part with Many Reinforcing Ribs. J. Cell. Plast. 2016, 52, 479-502.

-

- 28. Mo, J. H.; Lyu, M.-Y. Investigation of the Part Shrinkage in Injection Molding for Glass Fiber Reinforced Thermoplastics. Trans. Mater. Process. 2004, 13, 515-521.

-

- 29. Ryu, Y.; Sohn, J. S.; Kweon, B. C.; Cha, S. W. Shrinkage Optimization in Talc-and Glass-fiber-reinforced Polypropylene Composites. Materials 2019, 12, 764.

-

- 30. Lee, M.; Lyu, M.-Y. A Study on the Part Shrinkage in Injection Molded Annular Shaped Product for Glass Reinforced Polycarbonate. Elastomers and Composites 2013, 48, 300-305.

-

- 31. Lyu, M.-Y. Principles and Applications of Injection Molding; Gyomoonsa: Seoul, 2022.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(5): 686-694

Published online Sep 25, 2023

- 10.7317/pk.2023.47.5.686

- Received on Jul 10, 2023

- Revised on Aug 17, 2023

- Accepted on Aug 17, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.