- Electrochromic Characterization of WO3@PEO Fiber by Controlling the Solution and Electrospinning Conditions

School of Advanced Material Engineering, Kookmin University, Seoul 02707, Korea

- 용액 및 전기 방사 조건 조절을 통한 최적화된 WO3@PEO 섬유층의 제조 및 전기 변색 특성 평가

국민대학교 신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Recently, as the interest in low power consumption increased, the industry of smart window market based on electrochromic is now spotlighted. Recent research has been conducted on a fiber-type polymer electrochromic device, but problems are emerging due to a complicated process, a long coloration time, and low coloration efficiency. In this research, we attempted to fabricate Tungsten trioxide (WO3)@Poly(ethylene oxide) (PEO) fiber by electrospinning. The molecular weight of PEO and the applied voltage during electrospinning were adjusted to manufacture a uniform WO3@PEO fiber, and the ratio of WO3@PEO and the electrospinning time were adjusted to optimize the electrochromic characteristics. The WO3@PEO fiber can be fabricated through an electrospinning method without a high-temperature process, which is advantageous for low process cost and large-area production. We also confirmed that since the high porosity of the WO3@PEO fiber layer, it shows a high transmittance difference without no coloration time change by increasing the layer thickness.

최근 에너지 절약에 관한 관심이 증가함에 따라 전기 변색 스마트 윈도우 시장이 주목받고 있다. 최근 고분자 섬유형 전기 변색 소자에 대한 연구가 진행되고 있지만, 공정 과정이 복잡하고 느린 변색 시간, 낮은 전기 변색 효율로 인한 문제점이 대두되고 있다. 본 연구에서는 변색 특성 및 안정성이 뛰어난 텅스텐 산화물(WO3) 전기 변색 물질과 전기 방사 매질 및 이온 전달 물질인 poly(ethylene oxide)(PEO) 혼합 용액을 전기 방사하여 WO3@PEO 섬유층을 제작하였다. 형태학적으로 균일한 WO3@PEO 섬유층 제작을 위해 PEO의 분자량, 전기 방사 시 인가 전압을 조절하였으며, 최적화된 전기 변색 특성을 위해 WO3와 PEO의 비율 및 전기 방사 시간을 조절하였다. 이같이 제조된 WO3@PEO 섬유층은 고온공정 없이 전기방사법으로 제조되어 낮은 공정 가격 및 대면적 생산에 유리하다는 장점이 있으며, 높은 다공성으로 인해 섬유층의 두께와 관계없이 동일한 변색 시간으로 높은 투과도 차이를 나타냄을 확인하였다.

The tungsten trioxide (WO3)@poly(ethylene oxide) (PEO) fibers were successfully fabricated through electrospinning. A high porous layer confirms the 35% transmittance difference by maintaining the fast coloration time (2.4 s) even when the WO3@PEO fiber layer thickness increases.

Keywords: tungsten trioxide, polyethylene oxide, electrochromic, electrospinning.

본 연구는 2021년 대한민국 교육부와 한국연구재단의 일반공동연구지원사업의 지원(NRF-2021S1A5A2A 03065436)을 받아 수행되었다.

저자(들)는 이해상충이 없음을 선언합니다.

최근 에너지 절약에 대한 관심이 증가함에 따라 전기 변색 기반의 스마트 윈도우 시장이 주목받고 있다. 전기 변색 소자는 외부 전압을 가했을 때 발생하는 산화-환원 반응을 통해 색을 변화시키는 소자를 의미하며, 구동전압에 따른 투과도 차이를 나타낸다. 이러한 특성을 기반으로 전기 변색 소자는 스마트 윈도우,1 위장 소재1b 등의 분야로 적용되고 있다. 차세대 전기 변색 소자는 유연성 및 경량성, 낮은 구동 전압, 높은 변색 효과를 확보하기 위한 기능성 구조를 가진 형태로 연구되고 있다. 더하여 간단한 공정을 통해 공정 가격을 낮추는 연구 또한 함께 진행되고 있다.2

유연성과 경량성을 확보하기 위한 방안으로 금속 와이어에 고분자 전기 변색 물질을 연속 공정을 통해 코팅하여 전기 변색 섬유를 제작한 사례가 있다.3 하지만 고분자 변색 물질의 느린 반응 속도로 인한 낮은 변색 효율(η)과 연속 공정을 통한 섬유 제작 방식으로 특화된 공정 시스템이 요구된다.

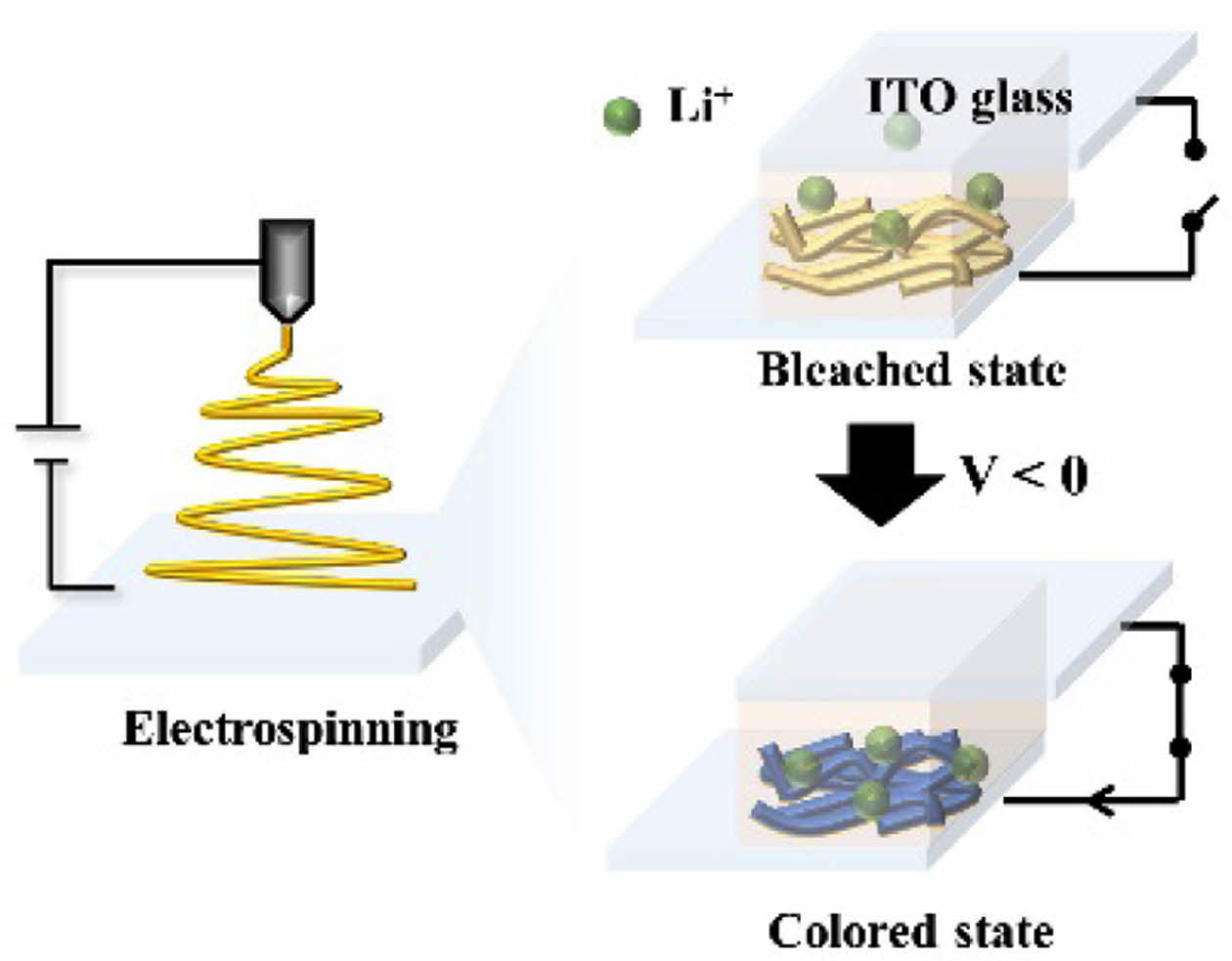

본 연구에서는 고분자와 텅스텐 산화물(tungsten trioxide, WO3) 전기 변색 물질을 전기 방사하여 섬유 구조의 전기 변색 층을 제작하였다(Figure 1). WO3은 전기 변색 특성이 우수하고, 열적 및 물리적으로 안정해 널리 쓰이는 물질 중 하나이다.2a 전기 변색 물질을 유리 기판에 박막으로 증착하는 기존의 제작 방식과는2a,4 다르게 전기방사법을 사용하여 기판에 관계없이 제조할 수 있으며 높은 다공성 구조를 지녀 빠른 응답속도를 기대할 수 있다. 형태학적으로 최적화된 WO3@Poly(ethylene oxide)(PEO) 섬유층 제조를 위해서 먼저 PEO의 분자량과 전기 방사 시 인가 전압을 조절하여 균일하고 연속적인 섬유층을 제조하였다. 더하여 전기 변색 특성 최적화를 위해 WO3과 PEO의 질량비를 조절하였고, 전기 방사 시간을 조절해 섬유층의 두께를 최적화하였다. 섬유층의 형태를 분석하기 위해 주사 전자 현미경(SEM)과 광학 현미경(OM)이 사용되었으며 전기 변색 특성은 UV-vis spectrometer와 potentiostat으로 진행되었다. 이같이 제조된 WO3@PEO 섬유층은 이온 전도도를 지닌 PEO를 전기 방사 매질로 사용함으로써 균일한 형태의 섬유층을 형성할 수 있을 뿐만 아니라 빠른 리튬 이온 이동도로 인해 섬유층의 두께와 관계없이 변색 속도가 지연되는 것을 방지할 수 있다.4a,5 이같이 제조된 WO3@PEO 섬유층은 고온 공정 없이 제조되어 낮은 공정 가격을 기대할 수 있고, 전기방사법을 이용하여 대면적 제조에 유리하다.

|

Figure 1 Schematic of the fabrication of WO3@PEO fiber-based electrochromic device. |

시약 및 재료. 본 실험에서 사용된 에탄올에 분산된 WO3 입자 분산액(ECS-C1)은 Adchro Inc.(한국)에서 구매되었다. 분자량(Mw) 100 kg/mol과 600 kg/mol의 PEO, 건조된 프로필렌 카보네이트(PC, 99.7%), 페로센(Fc, 98%)은 Sigma-Aldrich (미국)에서 구매되었다. 과염소산 리튬(LiClO4)은 Wako Pure Chemical Corporation(일본)에서 구매되었고, 무수 에탄올(99.9%)은 대정화금(한국)에서 구매하였다. 실험에서 사용된 모든 시약은 추가 정제없이 사용되었다. 전기 변색 소자 제작을 위해서 indium-tin oxide(ITO) 증착된 유리기판(10 Ω, AMG tech, 한국)와 surlyn(60 μm, SOLARONIX, 스위스)가 사용되었다.

WO3@PEO 섬유층의 제조. WO3@PEO 섬유층 제조를 위해, 에탄올에 분산된 WO3 입자 분산액은 다양한 분자량의 PEO(Mw=100 k, 600 kg/mol)와 다양한 중량비로 혼합되었고, 무수 에탄올은 PEO가 전체 용액 대비 10 wt%를 유지하도록 첨가되었다. 용액은 완전히 균일하게 분산될 때까지 52 oC에서 교반되었다. WO3@PEO 섬유층은 전기 방사법을 사용해 제조되었다. 먼저, 앞서 제조된 용액을 주사기에 준비하고, 이 때 니들(18G)과 집전체 사이 거리는 10 cm이다. 세척된 ITO 기판은 집전체 위에 위치하며, 고전압 전원 공급 장치(Bertan 230-01R, Spellman, 한국)와 연결되었다. 용액은 여러 전압에서 전기 방사되었고(유속: 0.5 mL/h; 온도: 18-35 oC; 습도: 25-39%), 135 oC에서 3분간 열처리하였다.

전기 변색 소자의 제조. 제작된 WO3@PEO 섬유층은 surlyn과 액체 전해질을 차례로 적층하고, ITO 기판을 덮어 샌드위치 구조의 전기 변색 소자를 제조되었다. 액체 전해질은 건조된 PC와 0.5 M LiClO4, 0.05 M Fc, 그리고 10 wt%의 PEO(Mw=100 kg/mol) 비율로 제조되었다.

특성 분석. 섬유층의 형태와 두께는 주사 전자 현미경(FE-SEM; JSM-7610F, JEOL Ltd., 일본), 광학 현미경(OM; S16C, Le.am Solution Inc., 한국)을 통해 분석되었다. 투과도는 UV-vis spectrometer(Lambda 35, PerkinElmer, 미국)로 측정되었고, 전압은 potentiostat(IviumStat.h, HS Technologies, 한국)을 사용하여 인가하였다.

WO3@PEO 섬유층의 형태학적 특성 분석. 형태학적으로 최적화된 WO3@PEO 섬유층 제조를 위해 PEO 분자량과 전기 방사 시 인가 전압을 조절하며 실험을 진행하였다. Figure 2(a)-(d)는 Mw=100 kg/mol인 용액으로 전기 방사한 샘플들이며, (e)-(h)는 Mw=600 kg/mol이다. 두 결과 모두에서 인가 전압이 커질수록 섬유는 선형을 띠며 균일한 두께를 나타낸다. 이는 높은 전압이 용액에 대전되었을 때 정전기적 반발이 증가되어 섬유의 직경이 좁아지고, 빠른 용매 증발 속도로 선형을 유지할 수 있기 때문이다.6 분자량 100 kg/mol과 600 kg/mol을 비교하였을 때, 100 kg/mol 샘플의 경우 전압을 20 kV까지 인가하였을 때에도 섬유의 두께가 불규칙하게 방사된 것을 확인할 수 있다. 반면, 600 kg/mol의 경우 높은 점도로 인해 100 kg/mol 보다 두꺼운 섬유 두께를 확인할 수 있었지만 20 kV 이상에서 균일한 섬유층을 나타내었다.7 따라서 PEO Mw=600 kg/mol, 인가 전압은 20 kV에서 방사조건을 최적화 하였다.

WO3과 PEO 비율에 따른 전기 변색 특성 분석. WO3 함량에 따른 WO3@PEO 섬유층의 전기 변색 특성을 확인하기 위해 전기 변색 소자를 제작하여 특성을 분석하였다. 이 실험에서 사용된 전기 변색 물질인 WO3의 전기 변색 과정은 다음과 같다.8

식 (1)에서, WO3은 인가 전압이 없는 경우 무색을 띤다. 이때 전극에 음전압이 가해진 경우 전해질의 Li+ 이온이 WO3 전극 내부로 침투하면서 W6+에서 W5+로 환원 반응이 일어나고, 이 때 파란 색으로 착색된다. 전극에 반대로 양의 전압을 가하면, W5+가 다시 W6+로 산화하면서 다시 탈색 상태로 돌아온다. 이처럼 변색 소자는 외부 전압으로 구동되는 산화-환원 과정을 통해 변색이 일어나기 때문에 빠른 변색 시간이 요구된다.9 전기 변색 특성은 투과도 차이와 변색 시간을 고려하여 계산된 전기 변색 효율(η)로 분석할 수 있다. η는 전압이 인가되었을 때 특정 면적에서 얼마나 적은 양의 charge 변화량(ΔQ)으로 optical density(ΔOD)가 변화하는가를 의미한다.8

여기서 ΔOD는 optical density변화량, Tb와 Tc는 bleached state와 colored state일 때의 투과도를 나타낸다. ΔQ는 optical density가 변화하는 데에 필요한 전하량을 의미한다. 샘플은 각각 WO3:PEO=1:1, WO3:PEO=1.5:1이다. 먼저 UV-vis spectroscopy를 이용하여 전압 별 투과도 변화를 측정하였다. WO3:PEO=1:1에서, 전기 변색 소자는 -0.5 V까지 큰 투과도 변화는 나타내지 않았다(Figure 3(a)). 투과도 차이는 인가 전압이 -1 V 이상일 때 가장 큰 폭으로 증가했으며, -2 V에서 45%의 가장 큰 투과도 차이를 나타내었다. WO3:PEO=1.5:1인 경우 역시, WO3:PEO=1:1과 동일한 경향을 나타냈다(Figure 3(d)). 이를 통해 WO3의 함량이 변색이 일어나는 전압에 영향을 미치지 않음을 확인하였다. 다음으로 Figure 3(b)와 (e)는 각각 파장이 700 nm일 때, 시간에 따른 투과도 그래프이다. 인가 전압이 -2 V일 때, WO3:PEO=1:1의 경우 35%의 투과도 변화를 나타냈으며 이와 유사하게 WO3:PEO=1.5:1에서 36%의 투과도 변화를 나타냈다. 이와 동시에, 시간의 따른 전류 그래프를 통해 ΔQ의 변화를 확인하였다(Figure 3(c), (f)).먼저, 시간에 따른 전류 그래프에서 WO3:PEO=1:1인 샘플의 ΔQ가 WO3:PEO=1.5:1보다 작음을 확인할 수 있으며, 그래프들의 결과를 바탕으로 식 (2)를 통해 η값을 계산하였다. WO3:PEO=1:1 경우 23.7 cm2/C, WO3:PEO=1.5:1의 경우 16.3 cm2/C로 나타났다(Table 1). 낮은 값의 ΔQ에서 동일한 투과도 차이가 나타났기 때문에 식 (1)로 계산한 것과 같이 η는 1.5:1 대비 1:1에서 더 높은 값을 나타낸다.이를 통해 WO3의 함량은 상대적으로 낮은 ΔQ으로 변색 효과가 발현됨을 알 수 있다. 따라서 최적화된 WO3:PEO 비율은 1:1이며 이것의 형태는 Figure 4에 나타내었다.

WO3@PEO 섬유층 두께에 따른 전기 변색 특성 분석. 전기 변색 특성을 섬유층의 두께에 따라 분석하였다. 섬유층의 두께는 전기 방사 시간을 기준으로 10, 20, 30분으로 조절하였다. 방사 시간이 길어짐에 따라 투과도는 5, 20, 35%로 점차 증가하였다(Figure 5(a), (d), (g)). 이에 따라 η도 함께 증가하여 30분 방사 시간에서 23.7 cm2/C의 η를 나타낼 수 있었다(Figure 5(i)). 방사 시간이 길어짐에 따라 투과도 차이가 증가한 이유는 더 많은 양의 WO3가 반응했기 때문이다. 반면, 섬유층 두께에 따라 투과도에는 차이가 나타났지만, 변색 시간의 큰 차이가 없었다(Table 2). 이는 다공성 구조가 더 많은 양의 WO3가 동시에 반응할 수 있도록 더 넓은 표면적을 제공했기 때문이다.10 더하여 PEO의 EO 단위에 존재하는 많은 양의 리튬 donor들이 Li-oxygen 결합을 파괴/형성하여 리튬 이온 수송을 촉진시키는 역할을 해 변색시간 지연을 방지한다.5 따라서 최적화된 섬유층의 두께는 전기 방사 시간이 30분인 경우이다. 마지막으로 최적화된 조건의 WO3@PEO 섬유층으로 제조한 전기 변색 소자에 전압을 인가한 사진을 통해 각 인가전압 별 변색 특성을 확인하였다(Figure 6). 앞서 논의한 바와 같이 소자는 -0.5 V 인가 전압에서는 큰 투과도 차이를 보이지 않았지만, -1 V 이상에서 푸른색을 띠는 것이 확인되었고, -2 V에서 뚜렷한 색 변화를 확인할 수 있었다.

|

Figure 2 Optical microscopy image of WO3@PEO fiber by controlling the molecular weight of PEO and applied voltage for electrospinning: (a)-(d) is fiber with 100 kg/mol of PEO; (e)-(h) is fiber with 600 kg/mol of PEO. Each applied voltage was adjusted for (a), (e) 10 kV; (b), (f) 15 kV; (c), (g) 20 kV; (d), (h) 25 kV, respectively. The inset image of (e)-(h) is a photograph of WO3@PEO fiber. |

|

Figure 3 Electrochromic charateristics of WO3@PEO fiber based on WO3@PEO ratios of (a)-(c) 1:1; (d)-(f) 1.5: 1; (a), (d) is transmittance spectra for different applied voltages; (b), (e) is transmittance profiles at 700 nm wavelength; (c), (f) is current density against time is shown. The applied voltage was -2 V and 1 V or colored and bleached states, respectively. |

|

Figure 4 Scanning electron microscopy image of WO3:PEO = 1:1 fiber at (a) low; (b) high magnitudes, respectively. |

|

Figure 5 Electrochromic characteristics of WO3@PEO fiber based on electrospinning time with (a)-(c) 10 min; (d)-(f) 20 min; (g)-(i) 30 min. Left graphs are transmittance spectra at 700 nm wavelength, middle graphs are current density against time, right graphs are optical density plotted against charge density are shown. The applied voltage was -2 V and 1 V or colored and bleached states, respectively. |

|

Figure 6 Photographs of the electrochromic device at differential voltage steps. |

|

Table 1 Electrochromic Characteristics of WO3@PEO Fiber with Different Composites |

|

Table 2 Electrochromic Characteristics of WO3@PEO Fiber with Different Electrospinning Times |

본 연구에서는 전기 변색 물질인 WO3와 고분자 PEO를 복합화하여 WO3@PEO 섬유층을 제조하고 전기 변색 특성을 확인하였다. WO3@PEO 섬유층을 형태학적으로 최적화하기 위해 PEO의 분자량을 600 kg/mol로 증가시켜 안정적인 섬유 구조를 유도하였고, 20 kV의 인가 전압에서 전기 방사 조건을 최적화하였다. 또한 WO3와 PEO의 비율을 1:1로 조절하여 1.5:1 대비 향상된 η 값을 얻어내었다. 마지막으로 WO3@PEO 섬유층의 두께를 조절하여 30분의 전기 방사 시간에서 가장 높은 ΔT(35%), η(23.7 cm2/C) 값을 가짐을 확인하였다. 이를 통해 WO3@PEO 섬유층의 두께가 증가해도 다공성 구조가 제공하는 높은 표면적과 높은 이온전도도를 지닌 PEO의 역할로 인해 변색 시간 지연 없이 ΔT 가 향상됨을 보였다. 이 같은 WO3@PEO 섬유층은 전기 방사법을 이용하여 고온 공정 없이 전기 방사법으로 제조되어 공정 가격을 낮추고 대면적 생산에 유리하다는 장점을 보였다.

- 1. (a) Choi, D.; Son, M.; Im, T.; Ahn, S.-H.; Lee, C. S. Microstructure Control of NiO-based Ion Storage Layer with Various Sized NiO Particles to Evaluate the Electrochromic Performance. Mater. Chem. Phys. 2020, 249, 123121; (b) Fu, H.; Yan, S.; Yang, T.; Yin, M.; Zhang, L.; Shao, X.; Dong, Y.; Li, W.; Zhang, C. New Dual Conjugated Polymer Electrochromic Device with Remarkable Yellow-to-green Switch for Adaptive Camouflage. Chem. Eng. J. 2022, 438, 135455.

-

- 2. (a) Tuna, Ö.; Sezgin, A.; Budakoğlu, R.; Türküz, S.; Parlar, H. Electrochromic Properties of Tungsten Trioxide (WO3) Layers Grown on ITO/Glass Substrates by Magnetron Sputtering. Vacuum 2015, 120, 28-31; (b) Kang, J.-H.; Oh, Y.-J.; Paek, S.-M.; Hwang, S.-J.; Choy, J.-H. Electrochromic Device of PEDOT-PANI Hybrid System for Fast Response and High Optical Contrast. Sol. Energy Mater. Sol. Cells 2009, 93, 2040-2044.

-

- 3. (a) Gicevicius, M.; Cechanaviciute, I. A.; Ramanavicius, A. Electrochromic Textile Composites Based on Polyaniline-coated Metallized Conductive Fabrics. J. Electrochem. Soc. 2020, 167, 155515; (b) Fan, H.; Li, K.; Liu, X.; Xu, K.; Su, Y.; Hou, C.; Zhang, Q.; Li, Y.; Wang, H. Continuously Processed, Long Electrochromic Fibers with Multi-environmental Stability. ACS Appl. Mater. Interfaces 2020, 12, 28451-28460.

-

- 4. (a) Blanchard, F.; Baloukas, B.; Martinu, L. Highly Durable Electrochromic Tungsten Oxide Thin Films Prepared by High Rate Bias-Enhanced Sputter Deposition. Appl. Mater. Today2018, 12, 235-243; (b) Pham, N. S.; Seo, Y. H.; Park, E.; Nguyen, T. D. D.; Shin, I.-S. Implementation of High-performance Electrochromic Device Based on All-solution-fabricated Prussian Blue and Tungsten Trioxide Thin Film. Electrochim. Acta 2020, 353, 136446.

-

- 5. Xue, Z.; He, D.; Xie, X. Poly(ethylene oxide)-based Electrolytes for Lithium-ion Batteries. J. Mater. Chem. A 2015, 3, 19218-19253.

-

- 6. (a) Yuan, X.; Zhang, Y.; Dong, C.; Sheng, J. Morphology of Ultrafine Polysulfone Fibers Prepared by Electrospinning. Polym. Int. 2004, 53, 1704-1710; (b) Meng, X.; Du, Y.; Liu, Y.; Coughlin, E. B.; Perry, S. L.; Schiffman, J. D. Electrospinning Fibers from Oligomeric Complex Coacervates: No Chain Entanglements Needed. Macromolecules 2021, 54, 5033-5042.

-

- 7. (a) Filip, P.; Peer, P. Characterization of Poly(ethylene oxide) nanofibers-Mutual Relations Between Mean Diameter of Electrospun Nanofibers and Solution Characteristics. Processes 2019, 7, 948; (b) Johnson, P. M.; Meinhold, K. L.; Ohl, N. R.; Lehtinen, J. M.; Robinson, J. L., Surfactant Molecular Properties Control Location in Emulsion Electrospun Fibers and Dictate Resulting Fiber Properties. Macromolecules 2022, 55, 9186-9195.

-

- 8. Bae, J.; Kim, H.; Moon, H. C.; Kim, S. H. Low-voltage, Simple WO3-based Electrochromic Devices by Directly Incorporating an Anodic Species into the Electrolyte. J. Mater. Chem. C 2016, 4, 10887-10892.

-

- 9. Gu, C.; Jia, A.-B.; Zhang, Y.-M.; Zhang, S. X.-A. Emerging Electrochromic Materials and Devices for Future Displays. Chem. Rev. 2022, 122, 14679-14721.

-

- 10. Koo, B.-R.; Ahn, H.-J. Fast-switching Electrochromic Properties of Mesoporous WO3 Films with Oxygen Vacancy Defects. Nanoscale 2017, 9, 17788-17793.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(3): 348-353

Published online May 25, 2023

- 10.7317/pk.2023.47.3.348

- Received on Jan 12, 2023

- Revised on Mar 20, 2023

- Accepted on Mar 22, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Hyunjung Lee

-

School of Advanced Material Engineering, Kookmin University, Seoul 02707, Korea

- E-mail: hyunjung@kookmin.ac.kr

- ORCID:

0000-0002-7048-7331

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.