- Cell Formation and Dimensional Stability According to Molding Conditions in Foam Injection Molding of PP Using a Chemical Blowing Agent

Hai-Yang Yu, Geun-Tae Park, Soo Hyung Ban*, and Min-Young Lyu†

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

*Samsung Electronics Co. Ltd., 129 Samsung-ro, Yeongtong-gu, Suwon 16677, Korea- 화학발포제를 이용한 PP의 폼 사출성형에서 성형조건에 따른 셀의 형성 및 치수 안정성

서울과학기술대학교 기계정보공학과, *삼성전자

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Foam injection molding was performed by adding a chemical blowing agent to PP to form a cell inside the plastic specimen. Cell formation, cell density, and dimensions of the specimen were observed while changing the injection temperature, injection speed, and back pressure of the heating cylinder. The higher the injection temperature, the better the cell formation, and the formation of the cell was the best when the injection speed was the highest at the high injection temperature. The cell density was very high when the back pressure in the heating cylinder of the injection molding machine was low, however the generation of cells significantly decreased as the back pressure increased. In the case of foam injection molding using a chemical blowing agent, it was very important not only to prevent the generated gas from escaping out of the mold during filling stage, but also to prevent it from escaping from the heating cylinder to the outside. The dimensions of the foamed specimens were very stable regardless of cell density variations in various molding conditions.

플라스틱 시편의 내부에 셀을 형성하게 하기 위해 PP에 화학발포제를 첨가하여 폼 사출성형을 수행하였다. 사출온도, 사출속도, 그리고 가열 실린더의 배압을 변화하면서 셀의 형성과 셀 밀도 그리고 시편의 치수를 관찰하였다. 사출온도가 높을수록 셀의 형성이 잘 되었으며 높은 사출온도에서 사출속도가 클 때 셀의 형성이 가장 좋았다. 사출기의 가열 실린더 내의 배압이 낮을 때 셀 밀도가 매우 높았으나 배압이 증가함에 따라 셀의 생성이 현저히 감소하였다. 화학발포제를 이용하여 폼 사출성형을 하는 경우 발생된 가스가 충전 중에 금형 밖으로 빠져나가지 않도록 하는 조건 뿐만 아니라 가열 실린더 내에서 외부로 빠져나가지 않는 조건이 매우 중요하였다. 폼이 형성된 시편의 치수는 다양한 성형조건에서 나타나는 셀의 밀도 변화와 관계없이 매우 안정된 치수를 보였다.

The cell density was high at high injection temperature and injection speed. The cell density was most affected by the back pressure of the heating cylinder, and the cell density was highest at the lowest back pressure. The dimensions of the specimens were very uniform regardless of the cell density that appeared to vary depending on the molding conditions.

Keywords: foam injection molding, chemical blowing agent, cell formation, cell density, dimensional stability.

이 연구는 서울과학기술대학교 교내연구비의 지원으로 수행되었습니다.

저자들은 이해상충이 없음을 선언합니다.

플라스틱 제품의 경량화가 요구되면서 제품의 두께 내부에 폼 또는 셀을 형성하는 방법이 활용되고 있다. 성형품의 두께 내부에 셀이 형성되면 경량화 외에도 비강성의 증대, 단열효과, 성형성 향상 등 여러가지 장점이 있다.1-4

제품성형 중에 셀이 형성되게 하는 고분자 성형공정은 사출성형, 압출성형, 오토 클레이브(auto-clave)성형 등 다양하다.5-8 일반 사출성형공정(conventional injection molding, CIM)은 충전, 보압, 냉각의 사이클로 구성되어 있다. 충전이 끝난 후 수지의 수축된 양을 보충하기 위해 보압을 수행하고 수지를 냉각하여 제품을 얻는다.9 일반 사출성형에서 보압은 제품의 품질에 큰 영향을 미치기 때문에 보압 조절은 매우 중요하며, 보압 조건에 따라 성형수축이 달라 제품의 치수가 다르게 나타난다.9-11

폼 사출성형(foam injection molding, FIM)은 수지의 충전 후 보압을 하지 않고 캐비티 내 압력을 낮게 조절하여 수지 내 가스의 팽창을 유도하여 셀을 형성하게 하는 것이다.4,12-14 즉 성형품의 내부에 셀을 형성하게 하면서 보압 과정 없이 제품의 치수정밀도와 품질을 얻는다.

사출성형품에 셀을 형성하도록 하는 연구는 성형공정 중에 가스를 투입하는 방법의 연구와 형성된 셀의 품질에 대한 연구가 주를 이룬다.15-17 폼 사출성형은 물리 발포제(physical blowing agent, PBA)를 이용하는 방법과 화학 발포제(chemical blowing agent, CBA)를 이용하는 방법이 있다. 물리적으로 셀을 형성하도록 하는 방법은 초임계 유체(supercritical fluid)를 형성하도록 이산화탄소나 질소가스를 고압으로 용융체 속에 밀어 넣기 위한 정밀한 장치가 필요하다.18,19 화학발포제를 이용하는 경우는 화학적으로 수지에서 가스가 발생되게 하는 방법으로 특별한 물리적 장치가 필요 없이 기존의 성형기계를 그대로 사용할 수 있다는 장점이 있다.20-22 그러나 열가소성 수지에 화학발포제를 첨가하여 사출성형 중에 셀을 형성하게 하는 연구는 아직 미진하다. 또한 공정조건도 제한적인 범위 내에서 연구가 진행되고 있어 실제로 응용하기에는 한계가 있다. 발표된 연구는 셀의 형상과 크기, 밀도 등의 관찰에 집중되어 있고 발포 제품의 치수에 대한 연구가 미진하여 이에 대한 연구가 필요하다. 폼 사출품이 제품으로 활용되기 위해서는 치수의 안정성이 중요하기 때문이다.

본 연구에서는 PP 수지에 화학발포제를 첨가하여 사출성형을 수행하였다. 사출성형 공정조건의 변화에 따른 성형 폼 내부에 형성된 셀의 생성 및 밀도를 관찰하였다. 그리고 시편의 치수 변화를 분석하여 셀의 형성과 시편의 치수안정성과의 관계를 조사하였다. 본 연구에서 사용한 실험 변수로 사출온도와 사출속도 그리고 가열 실린더의 배압을 선정하였다. 화학발포제를 포함한 수지는 가소화 단계에서부터 수지가 녹으면서 가스가 발생되기 때문에 사출기의 가열 실린더의 운전조건도 중요하다. 본 연구는 화학발포제를 이용한 폼 사출성형에서 폼의 형성과 제품의 치수 안정성에 대한 중요한 정보를 제공한다.

재료. 본 연구에서 사용한 재료는 PP 수지와 화학발포제이다. PP 수지는 Lotte Chemical Co.(S. Korea)의 FM-365이다. FM-365는 일반 사출성형용 수지로 밀도는 0.99 g/cm3이며 MI(melt index)는 19.4 g/min이다. 본 연구에서 사용한 화학발포제(chemical blowing agent) 마스터배치(master batch)는 EIWA Co.(Japan)에서 제공하였으며, Sodium Hydrogen Carbonate(NaHCO3)성분의 무기 발포제를 포함하고 있다. 이 화학발포제의 열분해온도(decomposition temperature)는 150 ℃이고, 열분해로 발생되는 물질(thermal decomposition product)은 CO3H2O이다. 그리고 발생되는 가스의 양은 150 mg/g이다. 화학발포제 마스터배치의 비중은 2.20이다. 베이스 PP수지에 제품의 무게감소 비 및 강성 등을 고려하여 화학발포제 마스터배치를 무게비로 1.5 wt% 첨가하여 혼합하였다. 상온에서 베이스 PP와 화학발포제를 함께 용기에 넣어 드라이 믹싱(dry mixing)방법으로 혼합하였다. 혼합한 재료를 사출기의 호퍼에 넣어 시편을 성형하였다.

시편 및 사출성형기. 사출성형 실험을 위한 시편의 모델이 Figure 1에 나타나 있다. 시편의 길이는 300 mm, 폭은 80 mm, 그리고 두께는 2 mm이다. Figure 1은 시편을 사출하기 위해 필요한 딜리버리 시스템(sprue, runner, gate)까지 포함한 모델을 보여주고 있다. 시편성형을 위해 3단금형으로 금형을 제작하여 사출성형을 수행하였다.

실험에 사용한 사출성형기는 Woojin Plaimm(S. Korea)의 TE110이다. TE110의 형체력은 110 톤, 최대 사출압은 154 MPa, 최대 사출속도는 400 mm/s, 스크류 직경은 32 mm, 그리고 스크류의 최대 스트로크는 130 mm이다.

폼 사출성형 조건. Figure 2에 금형, 사출기의 노즐, 그리고 가열 실린더의 온도 설정 구간이 나타나 있다. 그리고 금형, 노즐, 가열 실린더의 온도 설정 값이 Table 1에 나타나 있다. 수지가 금형에 주입되는 부분인 노즐 끝(E) 부분의 온도를 기준으로 노즐 시작부분(D), 그리고 가열 실린더의 맨 앞부분(C)은 모두 같은 온도로 설정하였다. 그 다음 영역의 가열 실린더 온도(B, A)는 앞부분의 온도에서 10 ℃씩 낮춰서 설정하였다. 본 실험에서 사용한 사출기의 노즐은 일반 노즐보다 긴 노즐로 개폐(shut off) 기능을 갖춘 노즐이다. 폼 사출성형에서 수지에 생성된 가스가 사출기의 노즐을 통해 외부로 빠져나가는 것을 방지하기 위해 개폐 기능을 갖춘 노즐을 사용하였다. 그리고 호퍼 부의 온도는 50 ℃로 설정하였다.

금형의 온도는 30 ℃로 설정하기 위해 냉각수의 온도를 30 ℃로 설정하였다. 충전을 하기 위해 스크류가 앞으로 전진하고 정지할 때의 위치, 즉 큐션(cushion)량은 5 mm로 일정하게 설정하였다.

폼 사출성형에서 여러 성형조건을 달리하여 성형 특성을 파악하였다. 제품의 품질에 직접적으로 영향을 미치는 사출온도와 사출속도를 각각 3가지로 사용하였다. 그리고 수지를 가소화하는 가열 실린더의 배압을 6가지로 사용하였다. 수지 충전 후 냉각시간은 모두 30초로 설정하였다. 폼 사출성형조건이 Table 2에 나타나 있다. 일반 사출에서 캐비티 내의 수지의 유동은 충전과 보압으로 이루어져 있다. 그러나 발포 사출성형에서 캐비티 내의 수지의 유동은 충전으로만 구성되어 있다. 충전 후 보압이 없고 성형 중 생성된 가스의 압력으로 보압을 대신하는 것이다.

모든 성형조건에서 5개의 시편을 사출하여 결과를 분석하였다.

시편의 셀 관찰 및 치수측정. 폼 사출성형 후 시편의 내부에 형성된 셀을 관찰하였다. 시편에서 셀의 관찰위치는 3곳으로 Figure 3에 나타나 있다. 시편에서 게이트 근처는 ‘location 1’, 중앙부분은 ‘location 2’, 그리고 시편의 끝 부분은 ‘location 3’으로 표시하였다. 시편의 단면을 관찰하기 위해 칼(cutter)로 자른 후 단면을 60배로 확대 촬영(Nurugo, Micro, supplied by Union Community, S. Korea)하여 이미지 분석 프로그램(Mex, Analyzer Package, supplied by 2XWARE, S. Korea)을 이용하여 셀을 통계적으로 분석하였다.

Figure 4는 시편 단면 사진과 이미지 분석 프로그램을 이용하여 셀의 형상을 추출한 사진을 보여준다. 실제의 셀의 형상을 잘 추출한 것을 확인할 수 있다. 이 이미지 분석 프로그램으로 단면에서 셀의 밀도를 분석하였다.

시편의 치수는 3곳의 길이를 측정하였다. 시편의 게이트 근처의 폭(A), 시편의 끝 부분의 폭(B), 그리고 시편의 길이(C)를 측정하여 성형조건에 따른 치수의 변화를 분석하였다. 시편을 성형하기 위한 금형에서 시편의 폭의 치수는 80 mm, 길이는 300 mm이다.

|

Figure 1 Specimen with delivery system for foam injection molding. |

|

Figure 2 Temperature setting of mold, nozzle and heating cylinder. |

|

Figure 3 Dimension of specimen (A, B, C) and cross section location (1, 2, 3) for cell observation. |

|

Figure 4 Cross-section of specimen (165 ℃, 50 mm/s, 100 RPM, 10 MPa) (left); cell extraction image (right). |

사출온도에 따른 발포 사출 결과. 사출온도 165 ℃에서 사출속도 변화에 따른 시편에서 형성되는 셀의 형상이 Figure 5에 나타나 있다. 같은 온도에서 사출속도에 따라 셀의 형성이 다르게 나타났다. 전반적으로 보면 속도 50 mm/s에서 시편의 게이트 부분(location 1), 시편의 중앙 부분(location 2), 시편의 끝 부분(location 3)에서 모두 셀이 잘 형성되었다. 셀의 경계가 붕괴되지 않고 모두 원형에 가까운 단독 셀들의 형상이다. 시편의 게이트 부분(location 1)보다 끝 부분(location 3)에서 셀의 수가 많이 형성되어 보인다. 사출속도가 150 mm/s와 250 mm/s로 큰 경우에는 게이트 주변(location 1)에서 셀의 형성이 크게 줄었다. 그리고 시편 중앙 부분(location 2)과 시편의 끝 부분(location 3)은 셀의 경계가 붕괴되었거나 셀의 크기가 매우 크게 관찰되었다. 각 사출속도에서 시편의 세 위치(location 1, 2, 3)에 나타난 셀들은 큰 차이를 보인다. 게이트에서 멀수록 셀의 형성이 잘 되었다.

사출온도 165 ℃에서 사출속도 변화에 따른 시편에서 형성된 셀의 밀도(ρc)가 Figure 6에 나타나 있다. 셀의 밀도, ρc는 식 (1)과 같이 촬영한 전체 단면적 내에서 셀의 총 단면적이 차지하는 비로 계산하였다.

여기서 Ac는 셀의 총 단면적이고 Atot는 촬영 전체 단면적(관찰 단면적)이다.

셀 밀도는 시편의 게이트에서 멀어질수록 증가하는 경향을 보이고 있다. 사출속도가 50 mm/s로 작을 때 셀 밀도가 시편 위치에 따라 최저 5.92%(게이트 부분)에서 최고 11.58% (시편의 끝 부분)로 다른 속도에 비해 가장 균일하게 나타났다. 사출 속도가 150 mm/s일 때 시편 내에서 셀 밀도가 최저 1.60%(게이트 부분)에서 최고 19.16%(시편의 끝 부분)까지 나타나 편차가 가장 컸고 전체적으로 밀도는 가장 크게 나타났다. 사출속도 250 mm/s에서는 위치 별로 셀 밀도가 3.05%(게이트 부분)~10.58%(시편의 중앙 부분)의 분포를 보인다.

사출온도 165 ℃에서 사출속도 변화에 따른 시편의 치수 A, B, C가 Figure 7에 나타나 있다. 시편의 치수는 사출속도에 따라 크게 변하지 않고 매우 균일하게 나타났다. 시편 폭(A, B)의 치수는 사출속도에 따라 1% 미만의 차이를 보인다. 그리고 속도에 따른 시편 길이(C) 차이는 0.00338% 로 차이가 거의 없다. 게이트 부분의 폭(A)이 시편 끝 부분의 폭(B) 보다 모든 속도에서 크게 나타났다. 이는 게이트 부분의 충전 압력이 게이트에서 먼 곳보다 상대적으로 커서 나타난 현상이라 판단된다.10,11 Figure 7의 값들은 모든 사출속도에서 5개의 시편을 측정한 평균 값인데 표준편차가 최대 0.09 이하로 나타나 매우 작다. 사출속도에 따른 시편의 치수 편차 및 표준편차를 볼 때 폼 사출성형품의 치수 안정성이 매우 높다는 것을 알 수 있다.

사출온도 185 ℃에서 사출속도 변화에 따른 시편에서 형성되는 셀의 형상이 Figure 8에 나타나 있다. 셀이 나타난 시편의 중앙 부분(location 2)과 끝 부분(location 3)은 대체적으로 사출온도 165 ℃의 결과보다 셀의 형성이 잘되어 보인다. 사출속도가 클수록 셀의 수가 많고 크기도 더 커 보인다. 사출속도가 작을 때(50 mm/s)와 클 때(250 mm/s)에 게이트 부분(location 1)에 셀이 형성되지 않았다. 사출온도 185 ℃에서 사출속도 변화에 따른 시편에서 형성되는 셀의 형상이 Figure 8에 나타나 있다. 셀이 나타난 시편의 중앙 부분(location 2)과 끝 부분(location 3)은 대체적으로 사출온도 165 ℃의 결과보다 셀의 형성이 잘되어 보인다. 사출속도가 클수록 셀의 수가 많고 크기도 더 커 보인다. 사출속도가 작을 때(50 mm/s)와 클 때(250 mm/s)에 게이트 부분(location 1)에 셀이 형성되지 않았다.

사출온도 185 ℃에서 사출속도 변화에 따른 시편에서 형성된 셀의 밀도가 Figure 9에 나타나 있다. 속도가 150 mm/s일 때 셀 밀도는 7.46%(게이트 부분)에서 14.10%(끝 부분)로 가장 균일한 분포를 보였다. 사출온도에 따른 최적의 사출속도가 존재하는 것으로 판단된다. Figure 10에는 사출온도 185 ℃에서 사출속도에 따른 시편의 치수가 나타나 있다. 사출온도 165 ℃와 매우 유사하게 사출속도에 따른 치수변화가 거의 없어 매우 안정적인 치수를 보인다. A, B, C 치수의 표준편차가 0.01 mm-0.07 mm로 작아서 각 막대 그래프의 맨 위 부분에 표시된 표준편차가 구별이 되지 않게 보인다.

Figure 11은 사출온도 205 ℃에서 셀의 형성을 보여주고 있다. 모든 사출속도에서 셀이 형성된 시편의 중앙 부분(location 2)과 끝 부분(location 3)은 대체적으로 사출온도 165 ℃와 185 ℃에서 나타난 셀에 비해 셀의 수가 많아 보인다. 온도가 높을수록 셀 형성이 유리한 것으로 판단된다. 시편 게이트 근처(location 1)의 단면을 보면 사출속도 50 mm/s에서는 셀이 형성되지 않았고, 사출속도 150 mm/s에서는 셀 형성이 매우 작았으며 사출속도 250 mm/s에서는 셀의 형성이 매우 잘 되었다.

Figure 12는 사출온도 205 ℃에서 사출속도에 따른 위치 별 셀 밀도를 보여주고 있다. 사출온도 165 ℃와 185 ℃ 보다 셀의 밀도가 높게 나타났다. 특히 셀이 잘 형성된 시편의 중앙 부분(location 2)과 시편의 끝 부분(location 3)은 셀 밀도가 12.13%-14.89%로 매우 높으며 속도에 따른 차이도 크지 않다. 사출속도 250 mm/s에서는 시편의 모든 부분에서 셀 밀도가 높고 위치 별 셀 밀도의 차이도 작다. 본 연구에서 사용한 화학발포제를 이용한 폼 사출성형에서는 사출온도가 높을 때 셀이 형성이 가장 좋았다. 그리고 높은 온도에서 빠른 사출속도를 적용하였을 때 균일하고 높은 셀 밀도를 보여주고 있다. 사출속도가 느리면 충전 시 수지의 유동시간이 길어 생성된 가스가 유동 중에 손실된다. 즉, 가스가 금형의 딜리버리 뿐만 아니라 캐비티에서 벤팅되어 제품 내부로 충분히 전달되지 못한 것으로 판단된다. 반면, 사출속도가 빠르면 수지에서 생성된 가스가 금형의 캐비티 밖으로 빠져나가는 양, 즉 벤팅되는 양이 적다. 빠른 충전시간으로 인하여 수지 내의 가스가 캐비티 밖으로 빠져나갈 만한 시간적 여유가 없었기 때문이다. 따라서 빠른 사출속도에서 셀 형성이 잘 되었다.

Figure 13은 사출온도 205 ℃에서 사출속도에 따른 시편의 치수를 보여주고 있다. 다른 사출온도와 마찬가지로 시편의 치수는 매우 균일하다. 사출속도에 따른 편차도 거의 없다. 이러한 시편의 치수 측정결과는 폼 사출성형에서는 성형조건이 달라도 치수 정밀도가 매우 높다는 것을 보여준다. 다양한 사출온도와 사출속도에서 셀의 밀도는 차이를 보이지만 시편의 치수 차이는 거의 나타나지 않았다. 따라서 폼 사출성형은 치수 정밀도 관점에서 성형 윈도우(process window)가 넓으며 정밀한 사출성형이 가능하다고 볼 수 있다.

가열 실린더의 배압에 따른 발포 사출 결과. 인라인 스크류 방식 사출기에서는 가열 실린더에서 스크류가 회전하여 수지를 가소화시킨다. 고체 수지는 스크류 채널 내에서 가소화가 되면서 스크류 앞쪽으로 이송된다. 가소화된 수지가 스크류 앞쪽으로 이송되면 압력이 증가하여 스크류를 뒤로 후퇴시킨다. 스크류가 후퇴하는 거리에 따라서 가소화된 수지량 즉 사출량이 결정된다. 스크류가 후퇴할 때 스크류를 뒤에서 일정 압력으로 지탱해 주는 압력이 배압이다. 그래서 스크류 앞쪽에 있는 수지의 압력이 배압보다 크면 스크류가 뒤로 후퇴하게 된다.9,23,24 화학 발포제를 포함한 수지는 수지의 가소화 단계에서부터 가스가 발생하게 된다. 가열 실린더 내에서 스크류 끝 부분의 높은 압력 때문에 가소화 단계에서 발생된 가스는 스크류 뒤 부분으로 밀려간다. 뒤로 밀려난 가스는 호퍼를 통해 가열 실린더 밖으로 빠져나간다. 이렇게 호퍼를 통해 빠져나가는 가스는 배압의 크기와 관련이 깊다. 배압이 클수록 스크류 앞 부분의 압력이 높기 때문이다. 본 연구에서는 배압의 범위를 넓게 설정하여 배압에 따른 셀의 형성을 알아보았다.

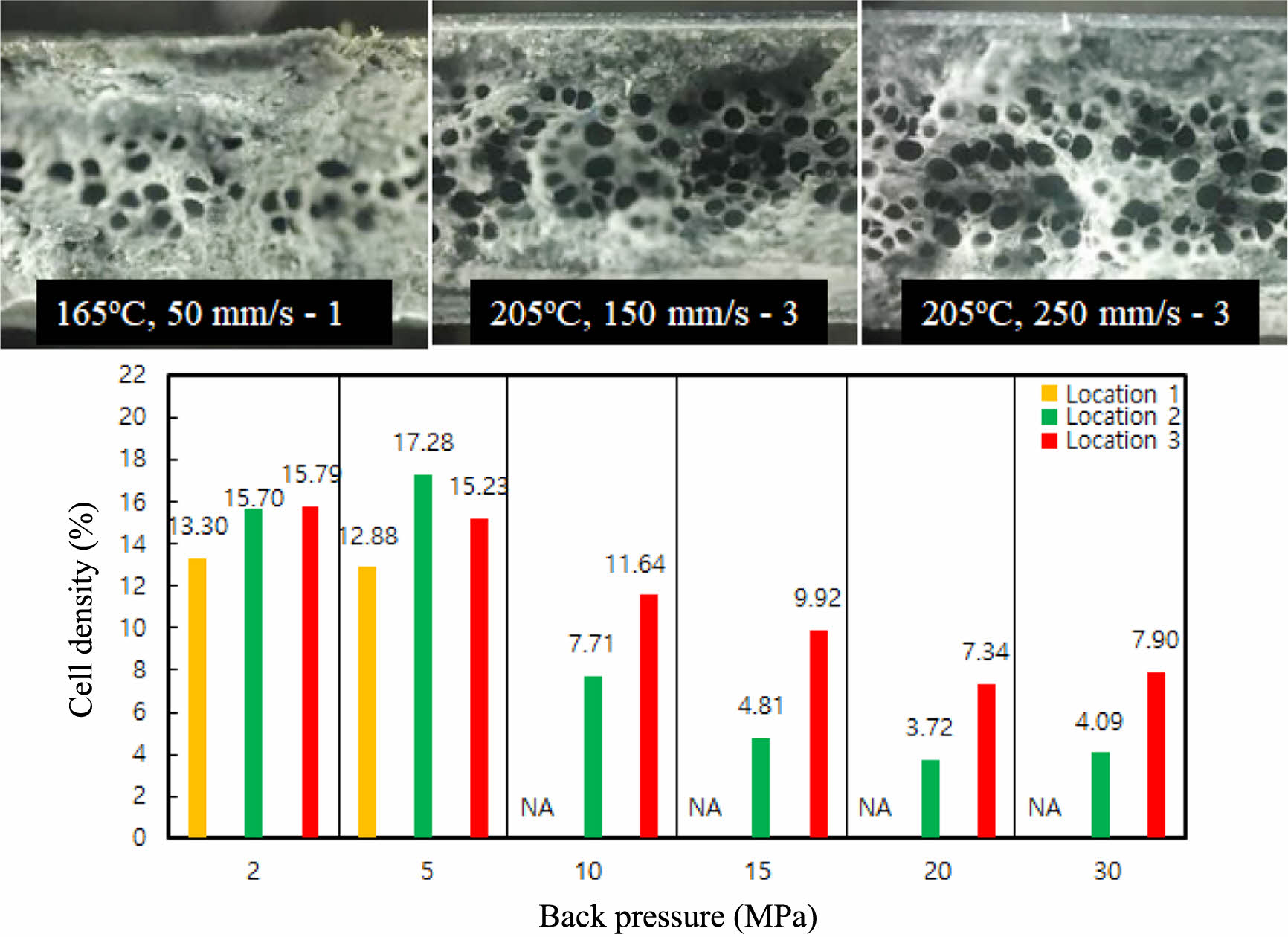

Figure 14는 배압에 따라 시편에 나타나는 셀을 보여준다. 배압이 2 MPa과 5 MPa로 낮은 경우에는 셀이 잘 형성되어 있는 것을 볼 수 있다. 그러나 배압이 20 MPa과 30 MPa로 큰 경우에는 셀 형성이 현저히 줄어든 것을 볼 수 있다. 특히 게이트 부분(location 1)은 배압이 큰 경우에는 셀이 전혀 형성되지 않았다. 배압이 셀의 형성에 매우 큰 영향을 주는 것을 알 수 있다. 배압이 클수록 사출기의 가열 실린더에서 수지의 가소화 시에 생성된 가스가 호퍼를 통해 외부로 배출되는 양이 많아지기 때문이다.

Figure 15는 배압의 크기에 따른 셀 밀도를 보여주는데 배압의 크기가 클수록 셀의 밀도가 줄어듦을 알 수 있다. 배압이 크면 가열 실린더 내의 압력이 높아 가스의 생성이 방해되었다고 판단된다. 또한 생성된 가스는 스크류 헤드부의 높은 압력에 의해 스크류 뒤쪽의 호퍼를 통해 밖으로 빠져나가기 때문이다. 배압이 10 MPa이상인 경우는 게이트 부분(location 1)에서 셀 밀도가 0으로 셀이 전혀 형성되지 않음을 알 수 있다. 대체로 시편의 게이트 쪽에서 흐름의 말단으로 갈수록, 즉 시편의 끝 부분(location 3)으로 갈수록 셀 형성이 잘 되었다. 이는 충전 시 게이트 부분의 압력이 높아 셀 형성이 어렵고 충전 말단에는 압력이 낮아 셀 형성이 쉽기 때문이라 판단된다.

Figure 16은 배압의 크기에 따른 시편의 치수를 보여준다. 배압이 2 MPa에서 30 MPa로 증가할 때 시편의 폭 치수도 대체로 클수록 증가하는 경향을 보인다. 배압의 크기에 따른 게이트 부분의 폭(A)에서는 0.74% 그리고 시편의 끝 부분의 폭(B)에서는 0.24%의 차이를 보였다. 배압이 2 MPa에서 30 MPa까지 변할 때 시편의 길이(C)는 295.76 mm에서 296.92 mm까지 변하고 있다. 배압이 클수록 시편의 길이가 길게 나타나는데 이 변화는 0.39%로 매우 작다. 배압이 클수록 시편의 길이가 길어지는 것은 배압이 클수록 가스가 외부로 빠져나가 캐비티에 수지의 충전량이 많아져서 나타난 현상이라고 판단된다. 다양한 배압의 크기에서 셀의 밀도는 크게 변하지만 시편의 치수변화는 매우 작아 폼 사출성형에 의한 제품은 치수 안정성이 매우 높음을 보여주고 있다.

|

Figure 5 Cross-sections of the specimen according to injection speed at the injection temperature of 165 ℃. |

|

Figure 6 Cell density according to injection speed at the injection temperature of 165 ℃. |

|

Figure 7 Dimension of specimen according to injection speed at the injection temperature of 165 ℃. |

|

Figure 8 Cross-sections of the specimen according to injection speed at the injection temperature of 185 ℃. |

|

Figure 9 Cell density according to injection speed at the injection temperature of 185 ℃. |

|

Figure 10 Dimension of specimen according to injection speed at the injection temperature of 185 ℃. |

|

Figure 11 Cross-sections of the specimen according to injection speed at the injection temperature of 205 ℃. |

|

Figure 12 Cell density according to injection speed at the injection temperature of 205 ℃. |

|

Figure 13 Dimension of specimen according to injection speed at the injection temperature of 205 ℃. |

|

Figure 14 Cross-section of the specimen according to back pressure. |

|

Figure 15 Cell density according to back pressure. |

|

Figure 16 Dimension of specimen according to back pressure. |

본 연구에서는 화학 발포제를 포함한 PP 수지에서 사출성형 조건에 따라 성형품에 나타나는 셀의 형성과 시편의 치수변화에 대해 조사하였다.

사출성형 조건은 성형품의 품질과 관련된 사출온도와 사출속도를 사용하였다. 화학발포제를 포함한 수지는 수지의 가소화 단계에서부터 가스가 발생된다. 따라서 가소화와 관련된 조건인 가열 실린더 내 스크류의 배압도 실험조건으로 설정하였다.

사출온도에 따라서는 비례적으로 셀의 형성이 증가하였다. 온도가 높을수록 화학발포제에서 가스의 발생이 수월했기 때문이다. 그리고 각 사출온도마다 셀이 형성되는 최적의 사출속도는 다르게 나타났다. 사출온도가 높을수록 높은 사출속도에서 셀 형성이 유리하였다. 사출속도가 빠르면 수지에 포함된 가스가 캐비티 밖으로 빠져나가는데 시간적 여유가 없어 수지에 많은 가스가 포함되기 때문이다.

가열 실린더 내의 배압에 따라 셀의 형성은 크게 달랐다. 배압이 작을 때 셀의 밀도가 높았다. 배압이 커질수록 가열 실린더 내에 생성된 가스가 스크류 앞쪽의 높은 압력 때문에 호퍼를 통해 외부로 빠져나갔기 때문이다. 일반 사출성형에서는 배압이 성형품의 품질에 큰 영향을 주지 않지만 화학발포제를 이용한 폼 사출성형에서는 가장 큰 영향을 미쳤다.

폼 사출성형의 다양한 성형조건에 따른 시편의 치수는 크게 변하지 않고 매우 일정하였다. 같은 조건에서의 표준편차도 매우 작아서 안정된 성형특성을 보였다. 비록 성형조건에 따라 셀의 밀도는 다양하게 나타나지만 시편의 치수는 셀의 밀도에 관계없이 큰 변함이 없었다. 폼 사출성형은 제품의 무게감소 뿐 만 아니라 위치 별 셀의 큰 밀도변화에도 정밀한 치수 및 균일한 제품성형이 이루어짐을 보여주었다.

- 1. Di Maio, E.; Kiran, E. Foaming of Polymers with Supercritical Fluids and Perspectives on the Current Knowledge Gaps and Challenges. J. Supercrit. Fluids 2018, 134, 157-166.

-

- 2. Wang, G.; Zhao, J.; Yu, K.; Mark, L. H.; Wang, G.; Gong, P.; Park, C. B.; Zhao, G. Role of Elastic Strain Energy in Cell Nucleation of Polymer Foaming and Its Application for Fabricating Sub-microcellular TPU Microfilms. Polymer 2017, 119, 28-39.

-

- 3. Sorrentino, L.; Di Maio, E.; Iannace, S. Poly(ethylene terephthalate) Foams: Correlation Between the Polymer Properties and the Foaming Process. J. Appl. Polym. Sci. 2010, 116, 27-35.

-

- 4. Chu, R. K.; Mark, L. H.; Jahani, D.; Park, C. B. Estimation of the Foaming Temperature of Mold-opening Foam Injection Molding Process. J. Cell. Plast. 2016, 52, 619-641.

-

- 5. Park, C. B.; Cheung, L. K. A Study of Cell Nucleation in the Extrusion of Polypropylene Foams. Polym. Eng. Sci. 1997, 37, 1-10.

-

- 6. Lee, P. C.; Wang, J.; Park, C. B. Extruded Open-cell Foams Using Two Semicrystalline Polymers with Different Crystallization Temperatures. Ind. Eng. Chem. Res. 2006, 45, 175-181.

-

- 7. Wang, G.; Zhao, J.; Wang, G.; Zhao, H.; Lin, J.; Zhao, G.; Park, C. B. Strong and Super Thermally Insulating In-situ Nanofibrillar PLA/PET Composite Foam Fabricated by High-pressure Microcellular Injection Molding. Chem. Eng. J. 2020, 390, 124520.

-

- 8. Wang, C.; Shaayegan, V.; Costa, F.; Han, S.; Park, C. B. The Critical Requirement for High-pressure foam Injection Molding with Supercritical Fluid. Polymer 2020, 238, 124388.

-

- 9. Ishikawa, T.; Taki, K.; Ohshima, M. Visual Observation and Numerical Studies of N2 vs. CO2 Foaming Behavior in Core-back Foam Injection Molding. Polym. Eng. Sci. 2012,52, 875-883.

-

- 10. Huang, Q.; Klötzer, R.; Seibig, B.; Paul, D. Extrusion of Microcellular Polysulfone Using Chemical Blowing Agents. J. Appl. Polym. Sci. 1998, 69, 1753-1760.

-

- 11. Zhang, Y.; Lu, B.; Lv, F.; Guo, W.; Ji, J.; Chu, P. K.; Zhang, C. Effect of Processing Conditions on poly(butylene succinate) Foam Materials. J. Appl. Polym. Sci. 2012, 126, 756-761.

-

- 12. Lyu, M.-Y. Principles and Applications of Injection Molding; Gyomoonsa: Seoul, 2022.

-

- 13. Lee, M.; Kim, H.; Lyu, M.-Y. A Study on the Warpage of Glass Fiber Reinforced Plastics for Part Design and Operation Condition: Part 1. Amorphous Plastics. Polym. Korea 2012, 36, 555-563.

-

- 14. Lee, M.; Kim, H.; Lyu, M.-Y. A Study on the Warpage of Glass Fiber Reinforced Plastics for Part Design and Operation Condition: Part 2. Crystalline Plastics. Polym. Korea 2012, 36, 677-684.

-

- 15. Wu, H.; Zhao, G.; Wang, J.; Wang, G.; Zhang, W. Effects of Process Parameters on Core-back Foam Injection Molding Process. Exp. Polym. Lett. 2019, 13, 390-405.

-

- 16. Ameli, A.; Jahani, D.; Nofar, M.; Jung, P. U.; Park, C. B. Processing and Characterization of Solid and Foamed Injection-molded Polylactide with Talc. J. Cellular Plastics 2013, 49, 351-374.

-

- 17. Lee, J. W.; Wang, J.; Yoon, J. D.; Park, C. B. Strategies to Achieve a Uniform Cell Structure with a High Void Fraction in Advanced Structural Foam Molding. Ind. Eng. Chem. Res. 2008, 47, 9457-9464.

-

- 18. Park, S. Y.; Rhee, G. H.; Nam, Y. H.; Lyu, M.-Y. Transport Behavior of PP in a Plasticization Screw of an Injection Molding Machine: Comparison of Standard Screw and Barrier Screw. Polym. Korea 2016, 40, 414-420.

-

- 19. Park, S. Y.; Cho, H. S.; Rhee, G. H.; Nam, Y. H.; Lyu, M.-Y. Effect of Barrier Screw Design in Injection Molding Machines on the Plasticization Efficiency of Polypropylene Resin. Polym. Korea 2016, 40, 751-758.

-

- 20. Kang, D.; Oh, S.; Kim, H. I. Improvement of Physical Properties of Polypropylene Chemical Foam by Glass Fiber Reinforcement. Polym. Korea 2019, 43, 589-594.

-

- 21. Zhou, Y. G.; Su, B.; Turng, L. S. Fabrication of Super-ductile PP/LDPE Blended Parts with a Chemical Blowing Agent. J. Appl. Polym. Sci. 2016, 133, 44101.

-

- 22. Bociaga, E.; Palutkiewicz, P. The Influence of Injection Molding Parameters and Blowing Agent Addition on Selected Properties, Surface State, and Structure of HDPE Parts. Polym. Eng. Sci. 2013, 53, 780-791.

-

- 23. Ha, J. U.; Jeoung, S. K.; Lee, P. C.; Hwang, Y. J.; Nam, B. K., Han, I. S.; Lee, J. Y. Physical Properties of Polypropylene Foam Blended with Thermally Expandable Microcapsules. Polym. Korea 2015, 39, 64-70.

-

- 24. Yousefian, H.; Rodrigue, D. Nano-crystalline Cellulose, Chemical Blowing Agent, and Mold Temperature Effect on Morphological, Physical/mechanical Properties of Polypropylene. J. Appl. Polym. Sci. 2015, 132, 42845.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(2): 249-256

Published online Mar 25, 2023

- 10.7317/pk..2023.47.2.249

- Received on Jan 11, 2023

- Revised on Jan 30, 2023

- Accepted on Jan 30, 2023

Services

Services

Shared

Correspondence to

Correspondence to

- Min-Young Lyu

-

Department of Mechanical Information Engineering, Graduate School of Seoul National University of Science and Technology 232 Gongneung-ro, Nowon-gu, Seoul 01811, Korea

- E-mail: mylyu@seoultech.ac.kr

- ORCID:

0000-0001-7554-2072

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.