- Effect of the Stabilizer in Improving the Characteristics of a Dure-Cure Adhesive

Eun ji Kim*, **, Hae Chan Kim*, **, Yong Rok Kwon*, **, Jung Soo Kim*, Young Wook Chang**, and Dong Hyun Kim*,†

*Material & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

**Department of Materials Science and Chemical Engineering, Hanyang University,

55, Hanyangdaehak-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea- 듀얼 경화 접착제 특성 개선에 영향을 미치는 안정화제 효과

*한국생산기술연구원 소재부품융합연구부문, **한양대학교 재료화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

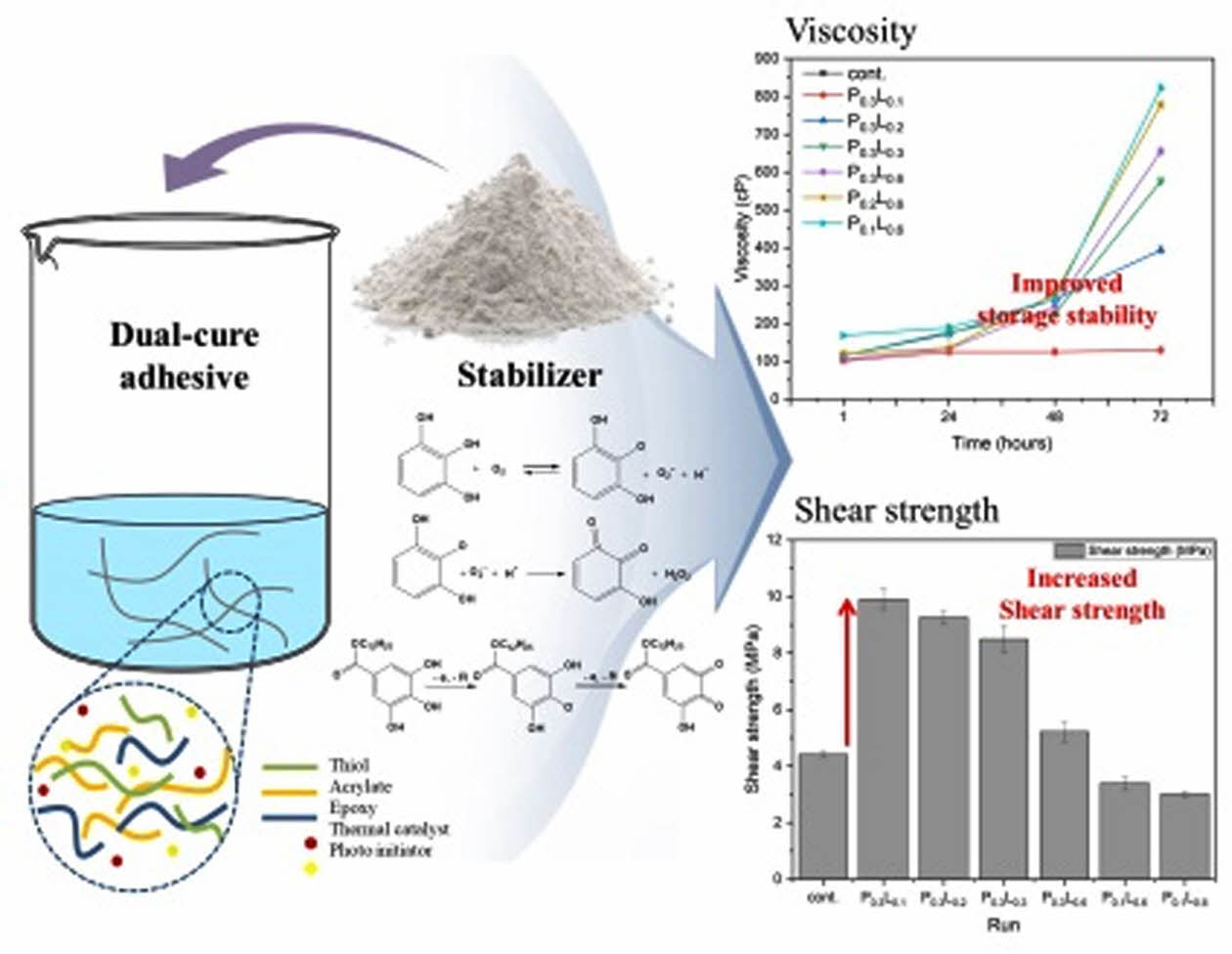

A thiol/epoxy/acrylate-based dual-cure adhesive is designed to accompany a curing reaction via two curing mechanisms. The addition of a stabilizer to the adhesive is shown to provide a dual-cure adhesive with improved storage stability by suppressing premature polymerization. The dual-curing reaction entails a UV/heating process, wherein the photo-curing is performed via light irradiation at 365 nm for 3 min, followed by thermal-curing at 90 ℃ for 30 min. In addition, the effect of the stabilizer is studied by the addition of either a single species or a mixture of two stabilizers, and the changes in the viscosity of the adhesive according to stabilizer type and content are closely monitored for 3 days. The adhesive strength of the dual-curing adhesive is measured using a universal testing machine. The optimum storage stability and adhesive strength are obtained when 0.3 wt% pyrogallol and 0.1 wt% lauryl gallate are used as a mixed stabilizer.

Thiol/epoxy/acrylate를 기반으로 한 듀얼 경화 접착제는 두 가지 경화 메커니즘을 통한 경화 반응을 수반하도록 설계하였다. 접착제에 안정화제를 투입함으로써 조기 중합을 억제하여 저장안정성이 개선된 듀얼 경화 접착제를 제조할 수 있었다. 설계된 듀얼 경화 반응은 UV/열의 공정을 수반하며 광경화는 365 nm에서 3분간 광조사를 통해 진행하고 순차적으로 열경화는 90 ℃에서 30분간 진행하였다. 안정화제 효과를 연구하기 위해 단일 종 또는 두 가지의 안정화제를 혼합하여 투입하였다. 안정화제 종류 및 함량별 접착제 점도 특성 변화를 3일간 면밀히 관찰하였다. 듀얼 경화 접착제의 전단 접착 강도는 universal testing machine를 사용하여 측정하였다. 저장안정성과 전단접착강도를 고려할 때 안정화제로 pyrogallol 0.3 wt% 및 lauryl gallate 0.1 wt%를 혼성 첨가하였을 때 물성이 가장 우수하였다.

The addition of a stabilizer to the adhesive is shown to provide a dual-cure adhesive with improved storage stability by suppressing premature polymerization. The effect of the stabilizer is studied by the addition of either a single species or a mixture of two stabilizers, and the adhesive strength of the adhesive and the change in the viscosity for 3 days are closely monitored according to stabilizer type and content. The optimum storage stability and adhesive strength are obtained when 0.3 wt% pyrogallol and 0.1 wt% lauryl gallate are used as a mixed stabilizer.

Keywords: dual-cure adhesive, stabilizer, viscosity, storage stability, adhesive strength.

본 연구는 산업통상자원부 산하 한국산업기술평가관리원이 연구 지원한 산업소재 핵심기술개발사업(20010106)의 일환으로 수행되었기에 감사드립니다.

저자(들)는 이해상충이 없음을 선언합니다.

국내 수송기기 산업의 발전을 통한 경쟁력 확보를 위해 경량화 기술은 필수적 요소가 되었다. 이를 위해 자동차, 특히 전기차, 선박, 항공기 및 인공위성 등에서 경량화를 달성하기 위한 기술개발이 매우 활

발히 이루어지고 있는 추세이다.1,2 접착제의 활용은 결합 부위에서의 리벳이나 볼트 등의 사용을 지양하여 경량화 기술의 핵심 요소로 대표된다. 경량화 외에도 미래 디스플레이 및 반도체 개발을 위해서는 극한 환경(고온 고습, 극저온, 높은 압력, 우주 환경 등)을 극복할 수 있는 고성능화 기술 개발이 필수적이다. 이러한 경량화와 극한 환경 극복을 위해서는 고성능 접착제가 없어서는 안되는 필수 소재로 떠오르고 있다.3

최근에는 반도체 패키징에 주로 쓰이는 ball grid array (BGA) 또는 flip chip에서 접착제가 주요한 역할을 맡고 있다. 이를 위해, 단순 소재 및 부품 개발뿐만 아니라 기존 기계적 접합을 접착제로 대체해야 하거나 또는 극한 환경에서도 고성능을 유지할 수 있어야 하므로 접착제의 높은 내구성, 우수한 기계적 특성, 고내열성 및 내수성 등이 요구되고 있는 실정이다.

이러한 접착제 고성능화를 위해 대체 소재 개발과 공정을 보완하려는 노력이 지속되고 있으나, 각 접착 공정이 갖는 한계점은 명확히 존재한다. Ultraviolet(UV) 광경화 공정은 한정적인 작업 시스템에서 빠른 생산 속도, 낮은 공정비용, 높은 화학적 안정성 및 상온에서 무용매 경화와 같은 장점이 있으나4,5 높은 결합 강도를 요구하는 산업군에서의 적용이 어려우며 UV에 비춰지지 않는 음영부 경화에 있어서 제약이 생긴다.6 습기 경화 공정은 실온에서 경화가 가능하나 주변 습도에 많은 영향을 받기 때문에 공정 조정이 어렵고,7 열 경화 공정은 고온에서 피착제와 접착제 간 열 팽창계수의 차이로 결함이 생길 수 있다.8

UV 광경화 및 열 경화 조건을 사용하는 듀얼 경화(dual-cure) 접착제는 빠른 경화 및 높은 전단 접착 강도를 갖는다는 장점 때문에 큰 관심을 끌고 있다.9,10 듀얼 경화 공정은 동시 또는 순차적인 두 종류의 경화 반응의 조합으로 정의된다. UV 광경화 시스템에 열 경화 공정을 도입시킨 듀얼 경화 공정은 자외선이 도달하지 못했던 부분까지 충분한 경화를 가능하게 한다. 이러한 듀얼 경화 시스템은 카메라 모듈, 항공기 구조용 및 자동차 전장용 접착제 등에 많이 활용되고 있다.11 듀얼 경화 시스템을 도입한 접착제는 이종(二種)의 피착제를 붙이는 용도로 쓰일 수 있으며 경화 정도를 쉽게 제어할 수 있고 최종 접착강도를 상승시킬 수 있다.

접착제 고성능화 외에 신뢰성을 확보하는 것 또한 중요한 필수 요소이다. 신뢰성이란 제품이나 소재 등이 주어진 조건에서 요구되는 품질과 성능을 유지하는 특성을 말한다. 접착제의 신뢰성 확보를 위해서는, 시간이 지남에 따라 일정한 상태를 유지하며 저장될 수 있는 성질인 저장안정성이 뛰어나야 한다.

저장안정성이 짧아지게 되는 요인은 조기 중합이 발생하기 때문이다. 조기 중합은 모든 thiol 및 alkene을 함유하는 조성물에서 개시 조건과 개시제 없이 중합이 발생하는 것을 말한다. 이에 관하여 접착제 저장 수명에 관한 연구는 현재에도 계속 이루어지고 있다. 예로, 열경화성 에폭시 수지 및 이미다졸 경화제 시스템에서 dibenzo [c,e][1,2] oxyphosphonic acid(DOPA)을 도입하였을 때 상온 저장 수명이 20일에 도달했다.12 이외에 dicyandiamide(DICY) 경화제를 적용한 열경화성 에폭시 기반 접착제 연구에서, DICY는 에폭시 수지와 혼합하여 주변 온도에서 최대 6개월의 우수한 저장 안정성을 가졌다.13 이처럼 기존 접착제의 경우 저장안정성에 대한 연구는 계속 지속되었으나, 저장안정성이 접착제 분야에서 중요한 이슈임에도 불구하고 UV/열 듀얼 경화 접착제의 저장안정성에 관하여서는 진행된 연구가 매우 부족하다.

본 논문에서는 듀얼 경화 접착제의 저장안정성 및 전단 접착 강도를 향상시키기 위한 접착제 배합 방법으로 안정화제 투입 기술에 대해 보고한다. 또한 안정화제의 단일 물질 투입을 중점적으로 다룬 기존 연구들과는 달리 안정화제를 혼성 적용하여 투입한 연구를 포함한다. 서로 다른 안정화제의 혼성 투입은 그들의 조합에 따른 세밀한 특성 변화가 관찰되며 향상된 저장안정성과 전단 접착 강도의 듀얼 경화 접착제를 제조할 수 있다.

시약 및 재료. 접착제 제조를 위해 상업적으로 시판되는 thiol, epoxy, acrylate를 사용하였다. Pentaerythritol tetrakis (3-mercaptopropionate) (PETMP, >95%, Sigma Aldrich, USA), Bisphenol A diglycidyl ether(BADGE, EEW=172-176, Sigma Aldrich, USA), Acrylic acid(AA, Sigma Aldrich, USA) 및 Trimethylolpropane triacrylate(TMPTA, Sigma Aldrich, USA)는 모두 정제과정 없이 그대로 사용하였다. 광개시제로는 2,2-Dimethoxy-2-phenylacetophenone(DMPA, Sigma Aldrich, USA), 열촉매는 1-methyl imidazole(1-MI, Sigma Aldrich, USA)를 사용하였고, 안정화제로는 pyrogallol(Sigma Aldrich, USA)과 lauryl gallate(Sigma Aldrich, USA)를 함량별로 사용하였으며 모두 정제과정 없이 그대로 적용하였다.

듀얼 경화 접착제의 제조. Thiol/acrylate/epoxy 기반 듀얼 경화 접착제는 5.25 mmol의 PETMP와 0.02 mol의 Acrylic acid 및 0.01 mol의 TMPTA, 그리고 0.01 mol의 BADGE를 바이알에 투입하였다. 단량체 혼합 후, 1-MI 및 광개시제인 DMPA를 측량하여 바이알에 함께 투입하였다. 최종적으로, 혼합물은 1시간 동안 800 RPM으로 교반시켰다.

단일 안정화제가 투입된 접착제 제조. 듀얼 경화 접착제 제조 과정에서, 혼합 전 단계에 투입한 안정화제의 혼합비를 Table 1에 나타내었다. P0.1, P0.3, P0.6 및 P0.9는 pyrogallol을 각각 0.1, 0.3, 0.6 및 0.9 wt%씩 첨가하여 혼합한 것이고, 마찬가지로 L0.1, L0.3, L0.6 및 L0.9는 lauryl gallate를 0.1, 0.3, 0.6 및 0.9 wt%씩 첨가하고 혼합, 단일 안정화제 적용 듀얼 경화 접착제를 제조하였다.

혼성 안정화제가 투입된 접착제 제조. 듀얼 경화 접착제 제조 과정에서, 혼합 전 단계에 투입한 이종의 안정화제 혼합비를 Table 2에 나타내었다. PnLm 시리즈는 안정화제를 하기 표에 명시된 비율로 혼합하여 혼성 안정화제 적용 듀얼 경화 접착제를 제조하였다.

구조 분석. 경화된 접착제의 구조는 접착제의 UV/열 듀얼 경화 전과 후 각 단계에서 Fourier transform infrared(FTIR) spectrometry(NEXUS Instruments; Thermo Nicolet NEXUS 670, USA)를 통해 측정 및 확인하였다. 접착제 제조 직후 경화 과정 이전에 FTIR을 측정하여 경화 전 단계의 구조를 확인하였고, 접착제 제조 이후 투명한 PC 필름에 접착제를 소량 도포한 후 365 nm의 UV LED 경화기(Skycares; Prime-100, 365 nm, Korea)로 광경화를 3분 동안 진행한 뒤 최종적으로 90 ℃ 오븐에서 30분 동안 열경화를 진행한 뒤에 FTIR을 측정하여 듀얼 경화 후 단계에서의 구조를 분석하였다.

연필 경도 측정. 연필 경도(pencil hardness)는 접착제 제조 후 샘플을 micro slide glass 위에 도포한 후 열경화 및 광경화 과정을 거친 뒤 연필 경도 측정기(pencil hardness tester, HT-6510P; LANDTEK, China)에 연필 경도용 연필을 끼우고 일정한 하중(1,250 g)을 가하여 긁어내며 측정하였다. 연필은 6H부터 6B까지의 강도를 나타내는 연필을 사용하였다.

접촉각 측정.접촉각 측정기(SEO; Phoenix-MT(T), Korea)를 이용하여 각 샘플을 micro slide glass 위에 도포한 후 열경화 및 광경화를 진행시켜 최종 경화된 각 샘플의 접촉각을 측정하였다. 접촉각 측정에 사용된 용액은 증류수(DI water)이며 22 gauge needle을 사용하여 각 샘플 표면에 한 방울씩 떨어뜨려 접촉각을 측정하였다.

전단 강도 측정. 접착 강도 측정은 랩-전단 강도(Lap-shear strength)를 통해 이루어졌다. PC film의 2.5×0.3 cm 면적에 접착제를 도포하여 결착시킨 후, 365 nm의 UV LED 경화기 (Skycares; Prime-100, 365 nm, Korea)로 광경화를 3분 동안 진행한 뒤 최종적으로 90 ℃ 오븐에서 30분 동안 열경화를 진행하여 시편을 제작하였다. 경화된 접착제는 평균 40 μm의 두께를 나타내었다. 시편 제작은 ASTM D1002를 준수하였다.

제작된 시편은 universal testing machine(AllroundLine Fmax 10 kN UTM; ZwickRoell, Germany)을 통하여 접착제의 접착층과 평행한 전단 응력을 가하여 측정하였다.

점도 측정. 용액 점도는 접착제 제조 후 1시간, 24시간, 48시간 및 72시간 간격으로 점도계(Brookfield; DVNext Cone & Plate Rheometer, USA)를 이용하여 25 ℃에서 100 RPM으로 5분 동안 측정하였다.

|

Table 1 Single Stabilizer Systems for the Dual-cure Adhesive (unit: wt%) |

*Conditions: PETMP = 5.25 mmol, BADGE = 0.01 mol, TMPTA = 0.01 mol, AA = 0.02 mol, UV curing time = 3 min, wavelength = 365 nm, heating time = 30 min, and heating temperature = 90 ℃. |

|

Table 2 The Hybrid Stabilizer Systems for the Dual-cure Adhesive (unit: wt%) |

*Conditions: PETMP = 5.25 mmol, BADGE = 0.01 mol, TMPTA = 0.01 mol, AA = 0.02 mol, UV curing time = 3 min, wavelength = 365 nm, heating time = 30 min, and heating temperature = 90 ℃. |

듀얼 경화 접착제의 제조. 듀얼 경화 접착제의 조성물인 thiol/acrylate/epoxy의 경화 메커니즘이 Figure 1에 제시되어 있다. Thiol/acrylate/epoxy의 네트워크는 DMPA 광개시제 하에 UV 조사를 통한 thiol-acrylate 반응 및 1-MI 촉매 하에 열원을 이용한 thiol-epoxy 반응으로 형성된다.

DMPA는 365 nm의 UV 광원에 의해 분해되어 라디칼을 생성하고, S–H 그룹에 라디칼 전이를 통해 고분자 사슬 성장을 이룬다. 그 후, 열원에 의한 1-MI의 활성은 친핵성 공격에 의해 에폭시 고리 개방 반응에 참여할 수 있고, 따라서 에폭시-이미다졸 부가물을 형성한다. 이는 AA의 카르복실기와 반응을 가능하게 한다.

UV 노광 시 경화도와 열경화 후 경화도를 젤(gel) 함량을 통해 간접적으로 제시하였다. UV 노광 후 젤 함량이 80 wt% 이상이 되었으며 최종적으로 열경화 이후 젤 함량이 98 wt%로 높은 경화도와 우수한 내구성을 가진 네트워크의 듀얼 경화 접착제를 준비하였다.

성공적인 경화 메커니즘의 설계는 FTIR 스펙트럼을 통해 입증된다. UV/열 듀얼 경화 전과 경화 후 FTIR 스펙트럼을 Figure 2에 나타내었다. 두 스펙트럼 모두 3060 cm-1 영역에 =C-H, 2870-2970 cm-1 영역에 -C-H, 1770 cm-1 부근에 C=O 및 1010-1030 cm-1 부근에 C-O 신축 진동 peak가 관찰되었다. 또한 두 스펙트럼 모두 2870 cm-1 부근에 S-H 신축 진동 peak가 관찰되었다. 듀얼 경화 전 1634 cm-1 부근에서 나타난 C=C peak가 경화 후 FTIR 그래프에서는 나타나지 않았다는 것을 통해, 광개시를 통한 라디칼 형성 및 고분자 사슬 성장이 진행된 것이 확인된다. 또한, 듀얼 경화 전 914 cm-1 부근에서 나타난 epoxy ring의 peak가 경화 후 FTIR 그래프에서는 나타나지 않았다는 것을 통해, 1-MI를 통한 thiol-epoxy 경화 반응이 90 ℃에서도 진행된 것이 확인된다. 결과적으로, UV/열 공정을 통한 듀얼 경화 반응이 성공적으로 진행되었다는 사실을 확인할 수 있었다.

안정화 메커니즘. 모든 thiol-ene 조합이 빛이 없고 개시제가 없어도 자발적인 암중합을 일으켜 폴리머 또는 올리고머를 생성하게 된다.14

자발적 조기 중합이 시작될 때 thiol과 olefin 사이에서 전하 이동 상호작용이 일어나게 되고, 이 전자 이동으로 자유 라디칼이 형성되어 중합을 유도한다.15 따라서 이러한 thiol-ene 조기 중합을 억제하기 위하여 자유 라디칼을 포획해줄 수 있는 안정화제가 필요하다. 안정화제는 형성된 자유 라디칼을 안정화제의 자체 공명구조를 통해 포획하여 가둬두어 조기 중합 반응을 억제해주는 역할을 하는 것이다.

Pyrogallol과 lauryl gallate의 자체 공명을 통하여 자유 라디칼을 제거하는 메커니즘을 Figure 3에 나타내었다. Pyrogallol은 산소 하에 자체 산화가 일어나 라디칼을 형성하게 되고, 이것이 자유 라디칼 제거제 역할을 수행하게 된다.16 Lauryl gallate도 마찬가지로 산화반응이 일어나 라디칼이 형성되고, 이것이 자유 라디칼을 포착하여 조기 중합 반응을 억제시킨다.17

연필경도 분석.안정화제를 단독 및 이종 혼성 투입하였을 때 각각의 연필경도를 Table 3에 나타내었다. Pyrogallol 및 lauryl gallate의 함량이 증가할수록 안정화제의 조기 중합 억제 효과로 인하여 최종 경화된 접착제의 경도가 약간 감소하는 것으로 생각되나, 전체적으로 3H 이상의 우수한 경도를 나타내었다.

물 접촉각 분석. 안정화제를 단독 및 혼성 투입하였을 때의 물 접촉각 그래프를 Figure 4 및 Figure 5에 나타내었다. 모든 시료는 물 접촉각이 90° 이하로 대체로 친수성 특성을 가졌다. OH기 즉 친수성기 만을 가지고 있는 pyrogallol이 투입되었을 때 control의 물 접촉각과 큰 차이를 보이지 않았다. 이와는 달리 소수성 사슬 꼬리를 가지고 있는 lauryl gallate가 함유되었을 때는 물 접촉각이 증가하는 것으로 보아 소수 특성이 증가하였음을 알 수 있다. 일반적으로 소수 특성이 증가하면 표면에너지가 감소하게 되는데, 이는 표면에너지가 낮은 플라스틱 재료와 호환성이 좋다. 따라서 친수 특성이 뛰어난 샘플은 표면에너지가 높은 금속 표면과 접착력이 비교적 우수하고, 소수 특성이 증가된 샘플은 표면에너지가 다소 낮은 플라스틱 표면과의 접착특성이 더 향상되었다.

단일 안정화제 시스템의 저장안정성 분석. 안정화제를 단독 투입하였을 때 점도 측정값 및 저장안정성 그래프를 Figure 6에 나타내었다. 안정화제를 투입한 접착제가 안정화제를 추가하지 않은 샘플(control) 대비 뛰어난 저장안정성을 나타냈다. 이는 pyrogallol 및 lauryl gallate의 자체 공명을 통한 라디칼 포획 작용에 기인한 안정화 효과 때문이라고 판단된다. 특히, P0.3이 초기 점도 대비 증가율이 가장 낮아 우수한 저장 수명을 가졌다. Pyrogallol은 lauryl gallate이 가지고 있는 사슬 꼬리가 존재하지 않기 때문에 접착제 조성물 내에서 상대적으로 분자간 얽힘이 적어 같은 함량에서 점도 증가가 더딘 것이라 판단된다.

혼성 안정화제 시스템의 저장안정성 분석. 안정화제를 혼성 투입하였을 때 점도 측정값 및 저장안정성 그래프를 Figure 7에 나타내었다. 안정화제를 혼성 투입한 접착제가 안정화제를 추가하지 않은 것보다 전부 높은 저장안정성을 나타냈으며 단일 투입 대비 더 우수한 저장안정성을 보였다. pyrogallol과 소수성 곁사슬을 가지고 있는 lauryl gallate은 서로 다른 크기를 나타내므로 입자 사이 사이 간격을 차지할 수 있게 되는데 이것이 단독 투입 대비 응집을 줄여주는 역할을 수행한다.18 응집이 최소화되면 점도 상승을 예방하므로 안정화제 혼성 투입 시 저장안정성이 향상된 것이라 판단된다.

Pyrogallol의 함량이 0.3 wt%에 가까워지고 laurl gallate 함량이 0.1 wt%에 가깝게 줄어들수록 초기 점도 대비 증가율이 낮아져 뛰어난 저장안정성을 가졌다. 마찬가지로 pyrogallol은 lauryl gallate이 가지고 있는 사슬이 존재하지 않기 때문에 접착제 조성물 내에서 분자간 얽힘 정도가 낮아 상대적으로 lauryl gallate의 함량이 pyrogallol보다 적을수록 최적의 점도를 보여주었다. 결과적으로 샘플 P0.3L0.1이 혼성 투입된 접착제 중 저장안정성이 가장 우수하였다.

안정화제 단일 투입 시스템의 전단 강도.안정화제를 단일 투입하였을 때 전단 접착 강도 측정값을 나타낸 그래프를 Figure 8에 나타내었다. 샘플 P0.3이 control 대비 전단 접착 강도가 향상되었다. 안정화제가 라디칼을 포획하면 종결 반응을 늦춰주고 이로 인해 중합도가 상승되며 안정적인 사슬 네트워크를 형성할 수 있다. 따라서 더 높은 전단 접착 강도를 나타낸 것이라고 생각된다. 그러나 함량이 점차 증가할수록 전단 접착강도가 감소하는 것을 볼 수 있다. Pyrogallol의 수산기 간 반데르발스 인력, 정확하게는 수소결합으로 인해 분산이 제대로 이루어지지 않게 될 수 있다.

Lauryl gallate의 경우, 투입량이 0.6 wt% 되었을 때까지 전단 접착 강도가 증가하는 경향을 보였다. 마찬가지로 라디칼 포획 효과로 인하여 종결 반응을 늦추고 네트워크 형성이 촉진되어 전단 접착 강도가 높아질 수 있다. 또한 lauryl gallate는 소수성 꼬리를 가지고 있어 양친매성을 나타내는데, 이것은 표면활성이 유리한 것으로 간주된다.19 따라서 lauryl gallate가 조성물 내에서 적절한 분산이 가능해져 전단 접착 강도가 향상된 것으로 사료된다. 그러나 샘플 L0.9에서는 전단 접착 강도가 다시 감소하는 경향을 보여준다. 이는 소수성 꼬리가 있는 lauryl gallate가 과량 투입되면 사슬 불안정화로 인해 조밀한 네트워크 형성이 파괴되어 전단 접착 강도를 감소시킨 것이라 생각된다.19

안정화제 혼성 투입 시스템의 전단 강도. 안정화제 두 종류를 혼성 투입하였을 때 전단 접착 강도 측정값을 나타낸 그래프를 Figure 9에 나타내었다. 안정화제를 pyrogallol 0.3 wt%으로 고정하여 혼성 투입된 접착제가 그렇지 않은 접착제보다 우수한 접착강도를 나타냄을 알 수 있었다. 소수성 꼬리를 가지고 있는 lauryl gallate와 꼬리가 없는 pyrogallol의 상이한 크기로 두 물질이 서로 빈 공간에 사이 사이 위치함으로써 응집을 최소화하는 긍정적인 결과를 나타나게 할 뿐만 아니라,18 분산이 더욱 용이해지게끔 하기 때문에 전단 접착 강도가 향상된 것이라 생각된다.

해당 시스템에서는 P0.3L0.1이 9.9 MPa로 가장 높은 값을 나타냈다. 그러나 lauryl gallate 함량이 높아질수록 접착강도가 낮아지는데, 마찬가지로 소수성 꼬리가 있는 lauryl gallate가 과량 투입되면 불안정한 상을 갖게 되면서 조밀한 네트워크 형성이 파괴되어 접착강도를 감소시킨 것이라 볼 수 있다.19 lauryl gallate를 0.6 wt% 고정하여 pyrogallol과 혼성 투입한 접착제는 pyrogallol의 함량이 감소함에 따라 접착강도가 낮아진다. pyrogallol과 lauryl gallate가 서로 입자와 입자 사이 간격을 차지하지 못하고 pyrogallol 대비 과량의 lauryl gallate의 소수 특성으로 전단 접착 강도가 하락한 것으로 볼 수 있다.

|

Figure 1 Schematic illustration of the dual-curing process. |

|

Figure 2 FTIR spectra of the adhesive (a) before; (b) after UV/thermal dual curing. |

|

Figure 3 Schematic stabilization mechanisms of (a) pyrogallol; (b) lauryl gallate. |

|

Figure 4 Water contact angles of the various single-stabilizer systems. |

|

Figure 5 Water contact angles of the various hybrid stabilizer systems. |

|

Figure 6 Viscosity graphs obtained over 72 h for the various single-stabilizer systems. |

|

Figure 7 Viscosity graphs obtained over 72 h for the various hybrid stabilizer systems. |

|

Figure 8 Shear strengths of the various single-stabilizer systems. |

|

Figure 9 Shear strengths of the various hybrid stabilizer systems. |

본 연구에서 thiol/acrylate/epoxy를 기반으로 한 듀얼 경화 접착제를 성공적으로 제조하였으며 thiol-ene 조성물의 조기 중합에 기여하는 자유 라디칼을 포획하는 역할을 하여 중합을 억제하는 안정화제의 효과를 확인할 수 있었다.

안정화제를 투입하였을 때 기존 접착제 대비 접착제의 저장안정성이 모두 향상되었다. 혼성 투입된 안정화제 시스템에서 최소 28.17%의 점도상승률을 나타냄으로 우수한 저장안정성을 가질 수 있음을 확인하였다. 듀얼 경화 접착제의 접착 특성을 파악하기 위해 전단 접착 강도를 측정하였다. 전단 접착 강도는 혼성 투입된 안정화제 시스템에서 기존 접착제 대비 124%의 우수한 접착강도를 나타냈다. 결론적으로 안정화제를 적용한 UV/열 듀얼 경화 접착제는 향상된 저장안정성과 전단 접착 강도를 나타낼 수 있다.

듀얼 경화는 경화 공정을 제어하기 쉽고 최종적인 접착강도 또한 상승시킬 수 있어 유용하다. 또한 듀얼 경화 접착제에 안정화제를 적용함으로써 조기 중합에 기여하는 자유 라디칼을 포획하고 중합을 억제하여 우수한 저장안정성을 나타낼 수 있으며, 이종 혼성 안정화제를 적용할 경우 응집을 최소화하여 더 뛰어난 저장 수명을 가질 수 있다.

산업고도화에 따라 미래 가치가 높은 듀얼 경화 접착제 및 이에 적용 가능한 안정화제에 관한 연구가 지속적으로 이루어져야 하며 경량화 이슈와 더불어 환경친화적이고 극한 환경에서도 적용 가능한 듀얼 경화 접착제 시장의 발전 가능성이 있을 것으로 사료된다.

- 1. Stabile, P.; Ballo, F.; Gianpiero Mastinu G.; Gobbi, M. An Ultra-Efficient Lightweight Electric Vehicle-Power Demand Analysis to Enable Lightweight Construction. Energies 2021, 14, 766.

-

- 2. Fan J.; Njuguna J. An Introduction to Lightweight Composite Materials and Their Use in Transport Structures. LCS. 2016, 67, 3-34.

-

- 3. Shen, Z.; Fanini, O. Die-Attach Materials for Extreme Conditions and Harsh Environments. Die-Attach Mater. High Temp. Appl. Microelectron. Packag. 2019, 251-274.

-

- 4. Bayramoglu, G.; Kahraman, M. V.; Kayaman-Apohan, N.; Gungor, A. Synthesis and Characterization of UV-curable Dual Hybrid Oligomers Based on Epoxy Acrylate Containing Pendant Alkoxysilane Groups. Prog. Org. Coat. 2006, 57, 50.

-

- 5. Kayaman, N. A.; Demirci, R.; Cakir, M.; Gungor, A. UV-curable Interpenetrating Polymer Networks Based on Acrylate/vinylether Functionalized Urethane Oligomers. Radiat. Phys. Chem. 2005, 73, 254-262.

-

- 6. Lee, J. G.; Shim, G. S.; Park J. W.; Kim, H. J.; Han K. Y. Kinetic and Mechanical Properties of Dual Curable Adhesives for Display Bonding Process. Int. J. Adhes. Adhes. 2016, 70, 249-259.

-

- 7. Jensen, O. M.; The Curing Meter. Adv. Test. Fresh Cem. Mater. 2006, 1, 139-146.

- 8. Park, J. K.; Kim, T. H.; Ko, C. C.; Garcia-Godoy, F.; G.; Kim, H. I.; Kwon, Y. H.; Effect of Staining Solutions on Discoloration of Resin Nanocomposites. Am. J. Dent. 2010, 6, 331-334.

- 9. Park, C. H.; Lee, S. W.; Park, J. W.; Kim, H. J.; Preparation and Characterization of Dual Curable Adhesives Containing Epoxy and Acrylate Functionalities. React. Funct. Polym. 2013, 73, 641-646.

-

- 10. Russo, C.; Serra, À.; Fernández-Francos, X.; De la Flor, S. Characterization of Sequential Dual-curing of Thiol-acrylate-epoxy Systems with Controlled Thermal Properties. Eur. Polym. J. 2019, 112, 376-388.

-

- 11. Pröller, S. Dual-curing Adhesives for Fast Cycle Times and High-precision Alignment of Components. Vehicles of Tomorrow 2019, 67-74.

-

- 12. Raetzke, K.; Shaikh, M. Q.; Faupel, F.; Noeske, P. L. M.; Shelf Stability of Reactive Adhesive Formulations: A Case Study for Dicyandiamide-cured Epoxy Systems. Int. J. Adhes. Adhes. 2010, 30, 105-110.

-

- 13. Hu, B.; Wang, J.; Wang, J.; Yang, S.; Li, C.; Wang, F.; Huo, S.; Song, P.; Fang, Z.; Wang, H. Flame-retardant Single-component Epoxy Resin Cured by Benzimidazolyl-substituted Cyclotriphosphazene: Storage Stability, Curing Behaviors and Flame Retardancy.Polym. Degrad. Stab. 2022, 204, 110092.

-

- 14. Klemm, E.; Sensfuss, S.; Holfter, U.; Flammersheim, H. J.; Free-Radical Stabilizers for the Thiol/ene-systems. Angew. Makromol. Chem. 1993, 212, 121-127.

-

- 15. D'Souza, V. T.; Nanjundiah, R.; Baeza, H. J.; Szmant, H. H. Thiol-olefin Cooxidation (TOCO) Reaction. 9. A Self-consistent Mechanism Under Nonradical-inducing Conditions. J. Org. Chem. 1987, 52, 1729-1740.

-

- 16. Magnani, L.; Gaydou E. M.; Hubaud, J. C. Spectrophotometric Measurement of Antioxidant Properties of Flavones and Flavonols Against Superoxide Anion. Anal. Chim. Acta 2000, 411, 209-216.

-

- 17. Masek, A.; Chrzescijanska, E.; Zaborski, M.; Piotrowska, M. Dodecyl Gallate as a Pro-ecological Antioxidant for Food Packing Materials. Comptes Remdus Chim. 2014, 17, 1116-1127.

-

- 18. Lee Sanchez, W. A.; Li, J. W.; Chiu, H. T.; Cheng, C. C.; Chiou K. C.; Lee, T. M.; Chiu C. W. Highly Thermally Conductive Epoxy Composites with AlN/BN Hybrid Filler as Underfill Encapsulation Material for Electronic Packaging. Polymers 2022, 14, 2950.

-

- 19. Jurak, M.; Miñones Jr, J. Interactions of Lauryl Gallate with Phospholipid Components of Biological Membranes. Biochim. Biophys. Acta 2016, 1858, 1821-1832.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(2): 127-134

Published online Mar 25, 2023

- 10.7317/pk.2023.47.2.127

- Received on Sep 28, 2022

- Revised on Dec 12, 2022

- Accepted on Dec 13, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Hyun Kim

-

Material & Component Convergence R&D Department, Korea Institute of Industrial Technology (KITECH), 143, Hanggaul-ro, Sangnok-gu, Ansan-si, Gyeonggi-do 15588, Korea

- E-mail: dhkim@kitech.re.kr

- ORCID:

0000-0002-2107-1305

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.