- Improving the Properties of PPS/PSU Blends Using High Intensity Ultrasound

Central Technology R&D Institute, Hyundai Oilbank Co., Ltd, 17-10 Mabuk-ro 240beon-gil, Giheung-gu, Yongin-si, Gyeonggi-do 16891, Korea

*Division of Chemical Engineering, Dankook University, 152, Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea- 고강도 초음파를 이용한 PPS/PSU 블렌드의 물성개선

현대오일뱅크, *단국대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The effect of ultrasound on the blend of polyphenylene sulfide(PPS) and polysulfone(PSU) was investigated. The PPS/PSU blends were prepared using a melt mixer equipped with an ultrasonic device, and the thermal and mechanical properties and the morphology were investigated using differential scanning calorimeter, thermal gravimetric analyzer, universal testing machine, and scanning electron microscope. The properties of the sonicated blends were changed according to the sonication time. The thermal properties and mechanical strengths distinctly increased even when the ultrasonic wave was irradiated only for 60 seconds. This increase is thought to be due to the improved interfacial adhesion between the phases of the PPS/PSU blends by the copolymer generated during sonication.

Polyphenylene sulfide(PPS)와 polysulfone(PSU)의 블렌드에 미치는 초음파의 영향을 조사하였다. 초음파 가진 장치가 장착된 용융 혼련기를 이용하여 PPS/PSU 블렌드를 준비하였고 열적, 기계적 물성 및 미세구조를 시차주사열량계, 열중량분석기, 만능시험기, 주사전자현미경을 이용하여 살펴보았다. 초음파를 가진한 블렌드의 물성은 초음파 가진 시간에 따라 변하였는데 초음파를 60초간 가진 했을 때 열적특성과 기계적 강도의 뚜렷한 증가를 보였다. 이는 초음파로 인해 생성된 공중합체가 PPS/PSU 블렌드 내의 상들 사이의 계면 접착력을 향상시켰기 때문이라고 판단되었다.

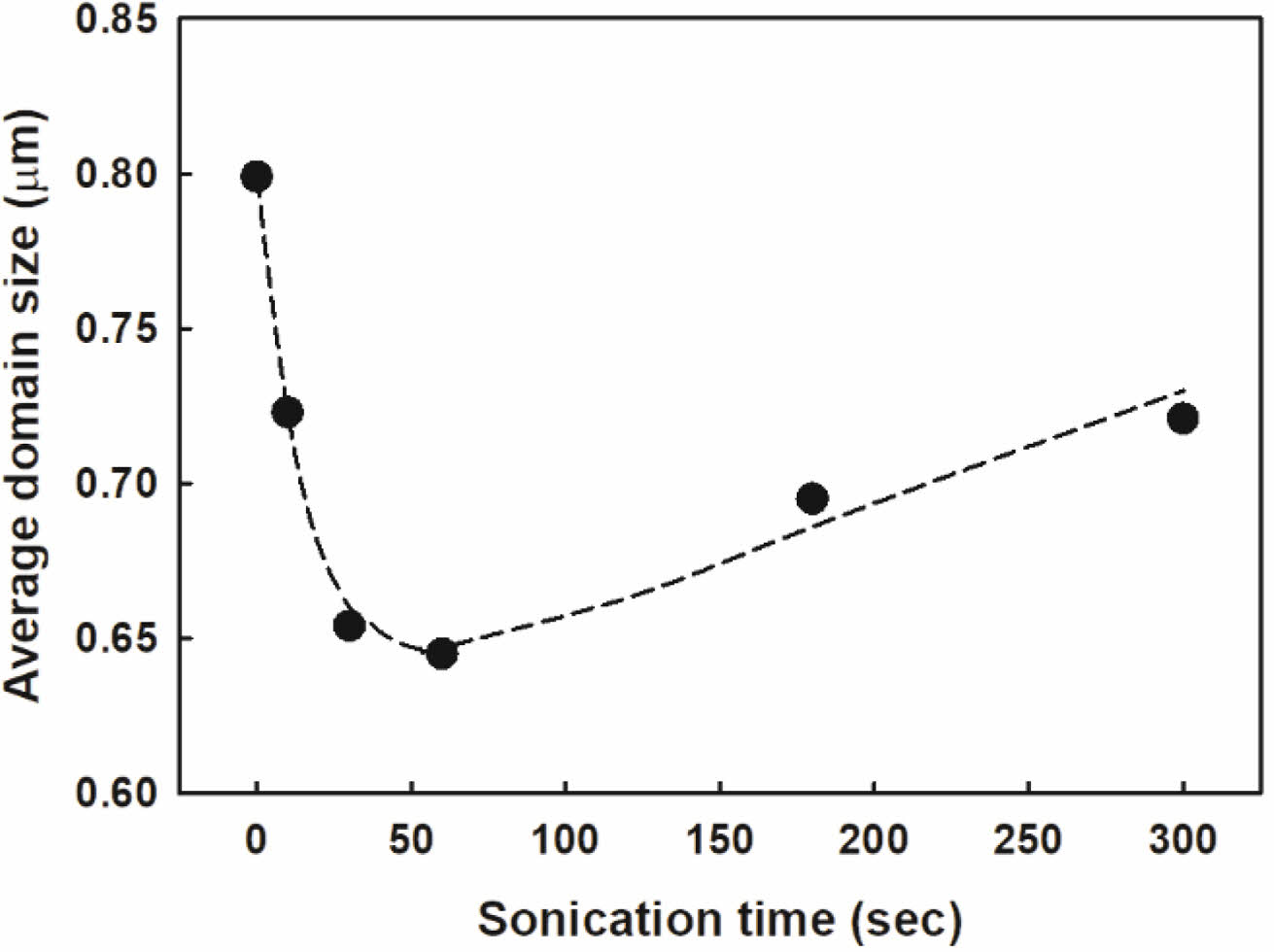

As the ultrasonic wave irradiation time increased, the average domain size of the blend decreased rapidly at the beginning, showed a minimum value around 50 to 60 seconds, and then gradually increased again. This is similar to a phenomenon commonly seen in general emulsions, so it is believed that a small amount of block or graft copolymer is formed when ultrasonic wave irradiates, which plays a role similar to that of a surfactant in emulsion system. Therefore, it is thought that the part where the domain size increases again is due to domain aggregation caused by excessive compatibilizers.

Keywords: polyphenylene sulfide, polysulfone, ultrasound, in-situ compatibilization.

본 연구는 2021년도 단국대학교 대학연구비 지원으로 연구되었음(과제번호 R202100627).

저자들은 이해상충이 없음을 선언합니다.

산업이 고도화됨에 따라 고분자 소재에서 내열성, 내약품성 등 고기능성 소재에 대한 수요가 증가하고 있다. 특히, 자동차 및 전기/전자 부품의 소형화, 경량화, 고성능화에 따라 경량 플라스틱 소재는 주요 소재인 금속을 대체하는 금속 수준의 내열성 및 고강도 특성이 요구되고 있어 전 세계적으로 고기능성 슈퍼엔지니어링 플라스틱의 개발이 활발히 진행되고 있다.1-3

이 중 polyphenylene sulfide(PPS) 수지는 내열성, 내약품성, 난연성, 성형성, 가격경쟁력, 기계적 물성이 우수한 고분자 재료이다.4,5 그러나 우수한 물성에도 불구하고 PPS 단독으로는 내충격성이 그다지 좋지 않아 일반적으로 유리 섬유와 같은 무기물을 다량으로 혼합한 복합재료 형태로 사용하곤 한다. 하지만 PPS/유리섬유 복합재료는 유리섬유의 높은 비중으로 인해 전체적 으로 무거워지는 단점이 있는데 이는 유리섬유 대신에 비중이 가벼운 다른 고분자를 혼합함으로써 극복할 수 있다. 이러한 역할을 하는 고분자 중 하나로 polysulfone (PSU)이 있다. PSU는 비정질 엔지니어링 플라스틱으로 유리섬유 보다 가볍고 내열성과 내약품성이 우수하여 PPS와의 블렌딩을 통해 PPS의 약한 내충격성을 보완할 가능성이 있는 고분자이다.6,7

고분자 블렌딩은 각각의 단일 고분자에 없는 특성을 가진 새로운 재료를 준비하거나 물성을 개선하는 데 매우 유용하다.8,9 그러나 많은 경우 고분자 블렌드는 비혼화성으로 혼합하는 과정에서 상이 분리되곤 한다. 비혼화성 고분자 블렌드에서 분산상의 형성은 부과된 유동장의 유형, 계면 장력 및 점도비(viscosity ratio) 등 여러 요인에 의해 영향을 받는다.10,11 이러한 블렌드의 물성은 최종 모폴로지에 의해 크게 영향을 받으므로 예상 성능에 따른 모폴로지를 형성하고 제어하는 것이 매우 중요하며 이를 위해서 상용성을 증가시키는 방법이 오랫동안 연구되어 왔다.12,13 가공 중 상용화제를 첨가하거나 특별한 반응성 화학약품을 사용하여 계면 접착력을 향상시킬 수 있었다.14-17

최근 산업적으로 이용되고 있는 고강도 초음파(high intensity ultrasound)는 20-100 kHz의 주파수를 가지고 있으며 화학 합성, 반응 및 가공 분야에서 널리 사용되고 있다.18,19 기본적인 원리는 먼저 큰 음압이 매질에 가해지면, 매질에 미세 기포가 형성, 성장 및 폭발적인 붕괴과정을 거치는데 이를 음향 공동화라 하며 이 때 팽창파와 압축파가 발생한다. 이 과정을 2초에 2만번 정도 거치게 되는데 기포가 팽창하였다가 붕괴될 때 가스가 빠르게 압축되며 이 때 발생한 열이 미처 빠져나가지 못하고 단열 가열하게 되어 일시적으로 5000 oC의 온도와 500 기압의 압력을 가지는 핫스팟이 형성된다. 이러한 충격으로 고분자 사슬은 극도로 큰 전단응력(shear stress)을 받게 되어 사슬이 늘어나게 되는데 전단응력이 충분히 큰 경우 사슬이 끊어져서 반응성이 큰 마크로 라디칼(macroradical)을 생성한다.

경제적인 엔지니어링 플라스틱인 PPS의 내열성 등 우수한 물성의 희생없이 약점인 약한 내충격성 등을 보완하기 위한 다른 엔지니어링 플라스틱과의 블렌드에 대한 연구는 미미할 뿐 아니라 여기에 상용성을 증대시키기 위해 고강도 초음파를 적용한 사례는 전무한 실정이다.

이에 본 연구에서는 계면접착력을 향상시키기 위하여 PPS와 비정질의 PSU를 용융 블렌딩하는 동시에 고강도 초음파를 가진함으로써 생성된 마크로 라디칼을 이용, 비혼화성인 PPS와 PSU의 계면에 in-situ 블록 또는 그래프트 공중합체를 형성하고자 하였다.

원료. Polyphenylene sulfide(이후 PPS)는 0220A9(Poly- plastics, Dicel, 일본)을 사용하였고 polysulfone(이후 PSU)은 S6010(BASF, 독일)을 사용하였다. 본 연구에 사용된 PPS와 PSU의 분자구조 및 기본적인 물리적 성질을 Figure 1과 Table 1에 각각 나타내었다. 모든 원료는 실험 전에 강제순환형 오븐에서 충분히 건조한 후 사용하였다.

초음파를 가진한 고분자 블렌드의 준비. PPS와 PSU 펠렛은 사용하기전에 100 oC로 설정된 진공 건조기에서 최소 12시간 이상 건조하였다. PPS/PSU 조성비 100/0, 80/20, 60/40, 40/60, 20/80, 0/100에 대해 용융 혼련기(Haake Reocord 9000, 독일)를 이용하여 290 oC, 100 rpm에서 20분간 혼련하여 블렌드를 제조하였다. 또한 초음파 가진효과를 조사하기 위해 용융 혼련기에 초음파 가진 장치(1500 W, Sonics, 대한민국)를 장착하고 PPS/PSU(80/20) 블렌드를 대상으로 초음파를 가진하면서 혼련하였다. 초음파의 주파수는 20 kHz, 펄스 on/off 비는 7:3으로 하였고 초음파 가진 시간은 0, 10, 30, 60, 180, 300초까지 변화시키며 실험하였다. 본 연구에서 사용한 용융 혼련기의 개략도를 Figure 2에 도시하였다. 단순 이원 블렌드와 초음파를 가진한 블렌드는 다음 실험을 위해 다시 건조하였다.

시험편의 제조. 블렌드의 인장 시험과 충격 시험을 위한 시험편은 가열 압축성형기(Model M, Fred S. CARVER Inc., 미국)를 이용하여 블렌드 펠렛을 300 oC에서 3분 간 유지하여 완전히 용융시킨 후 8600 kgf의 압력으로 성형하였다.

열적 특성. 시차주사열량계(differential scanning calorimeter, DSC) (TA instrument model 2910, 미국)를 이용하여 Tg 변화를 조사 하였다. 건조한 블렌드 시료를 350 oC 까지 승온 한 후 급속 냉각하였다가 다시 30 oC에서 350 oC까지 10 oC/min로 승온하여 측정하였다. 또한열중량분석기(thermal gravi- metric analyzer, TGA) (TGA-2950, TA instrument, 미국)를 이용하여 블렌드의 열안정성을 조사하였다. 7-10 mg의 시료를 100 oC에서 700 oC까지 10 oC/min로 승온하면서 측정하였다.

유변학적 거동. 블렌드의 점도 변화를 조사하기 위해서는 지름 25 mm 평행 디스크가 장착된 진동 레오미터(ARES, TA Instrument, 미국)를 사용하였다. 온도범위는 290-320 oC였고, 각주파수(angular frequency) 범위는 0.05-500 rad/s, 디스크간 거리는 1 mm였다. 블렌드의 선형점탄성 응답을 얻기 위해 strain amplitude는 5%로 설정하였다.

기계적 특성. 블렌드의 인장 특성은 만능시험기(Universal Testing Machine, UTM) (LR5K plus, Lloyd Instruments, 영국)를 이용하여 ASTM D638에 부합하게 측정하였다. 게이지 길이는 25.4 mm였고 crosshead speed는 20 mm/min였다. 측정은 최소 5회 이상 실시한 후 평균값을 사용하였다. 충격강도는 notched izod impact tester(Model 6545, Ceast, 이탈리아)로 ASTM D256에 부합하게 측정하였다. 시험편은 notching device(Notchvis, Ceast, 이탈리아)로 2.54 mm 깊이로 가공하였다. 측정은 최소 7회 이상 실시한 후 평균 값을 사용하였다.

미세구조. 주사전자현미경(scanning electron microscope, SEM) (model S-2200C, Hittach, 일본)을 사용하여 미세구조를 관찰하였으며 도메인 크기분포는 eyeview analyzer를 사용하여 얻었다. 모든 시험편은 측정전에 단면을 gold coating 하여 사용하였다.

|

Figure 1 Chemical structures of the materials used in this study: (a) PPS; (b) PSU |

|

Figure 2 Melt mixer equipped with ultrasonic device. |

|

Table 1 Characteristics of Materials Used in This Study |

a ref: http://polyplastics.com |

가공조건의 선정. 진동레오미터를 이용하여 여러 온도에서 각주파수에 따른 PPS와 PSU의 복소점도를 Figure 3에 도시하였다. PSU는 보통의 무정형 고분자와 같이 낮은 각주파수에서는 거의 Newtonian 거동을 보이다가 약 20 rad/s 부터는 전단박하(shear thinning) 거동을 보였다. 반면에 PPS는 결정성 고분자로서 측정범위 내의 모든 영역에서 현저한 전단박하를 거동을 보였다. 점도는 PSU가 PPS 보다 상대적으로 더 높았고 온도의 영향은 PSU가 낮은 각주파수 범위에서 큰 것을 알 수 있었다.

PPS와 PSU의 점도비(viscosity ratio)를 여러 온도에서 각주파수에 따라 Figure 4에 도시하였다. 모든 온도에서 점도비는 각주파수가 증가함에 따라 증가하다가 20 rad/s 부분에서부터 감소하기 시작하였다. 이들 중 310 oC와 320 oC의 경우는 100 rad/s 부분에서 다시 점도가 증가하였다. 비혼화성 (immiscible)을 보이는 블렌드계에서 두 고분자의 점도가 비슷할수록, 즉, 점도비가 1에 가까울수록 블렌드의 입자크기가 작아지는 효과가 있어 혼련 효율이 좋아지게 된다고 알려져 있다.20,21

용융 혼련기의 로터형상의 복잡성으로 인해 이 각주파수 조건을 바로 실제 가공조건에 대입하는 것은 무리가 있다. 따라서 Cox-Merz rule에22 의해 각주파수와 전단속도가 같다고 하면 다음과 같은 단순한 관계식을 사용하여 대략적인 운전 조건을 계산할 수 있다.

여기서, ω는 각주파수, γ̀는 전단속도, Ω는 로터 팁의 속도, δ 는 mixing chamber와 로터 팁 사이 간격, D는 로터 지름, N은 로터 회전속도이다. 이 식을 이용하면 각주파수 300 rad/s에 해당하는 N값은 238 rpm 정도였다. 그러나 본 연구에서 사용한 용융 혼련기의 최대 회전속도는 150 rpm 정도로 안전을 위하여 100 rpm으로 선정하였다. 가공 온도는 100 rpm을 각주파수로 환산한 126 rad/s 부근에서 비교적 안정적인 온도 중 낮은 온도인 290 oC를 선정하였다.

PPS와 PSU의 상용성. PPS/PSU 블렌드 전 조성에 대해서 DSC를 이용하여 상용성을 조사하였다. Figure 5는 용융혼련기로 혼련한 샘플의 2차 승온 그림이다. 순수 PPS의 경우 약 92.3 oC 부근에서 Tg를 보였고 온도가 증가함에 따라 재결정화 피크를 나타내었다가 260 oC 부근에서 재용융피크를 보였다. PSU 함량이 증가함에 따라 재결정화 피크가 점점 작아지고 이에 따라 재용융피크도 작아지다가 PPS/PSU(20/80) 부터는 재결정화 피크와 재용융피크가 관찰되지 않았다. 순수 PSU는 189.9 oC 부근에서 무정형 고분자의 뚜렷한 Tg를 보였다.

PSU함량에 따른 PPS/PSU 블렌드의 PPS-rich phase와 PSU-rich phase의 Tg 변화를 Figure 6에 도시하였고 Table 2에 정리하여 수록하였다. 두 개의 Tg의 위치 변화가 거의 없는 바 상용성이 매우 불량한 비혼화성 블렌드로 판단되었다. PPS/PSU 블렌드 중에서 80/20 블렌드(이후 PSU20)의 Tg의 차이가 제일 작은 바 비교적 분산이 좋다고 판단하였고 이후 초음파 가진 시간에 대한 효과를 관찰할 때는 주로 PSU20 블렌드를 대상으로 하여 연구하였다.

초음파 가진 블렌드의 열적거동. PSU20에서 초음파 가진 시간에 따라 각 상의 Tg 변화를 Figure 7에 도시하였다. 초음파 가진 시간이 증가함에 따라 분산상을 구성하는 PSU-rich phase의 Tg는 급격히 감소하다가 가진 시간 50-60초 부근에서 최소값을 보이고 다시 서서히 증가하였다. 반면에 매트릭스를 구성하는 PPS-rich phase의 Tg는 거의 일정하였다.

Figure 8에 초음파 가진 시간에 따른 두 상의 Tg 차이의 변화를 도시하였다. Figure 7에서 PPS-rich phase의 Tg가 거의 일정하기 때문에 Tg 차이는 PSU-rich phase의 Tg 변화와 유사하다. Tg 차이는 초기에 급격히 감소하였으나 가진 시간 50-60초 부근에서 최소값을 보이고 다시 서서히 증가하였다. 이는 초음파 가진으로 비혼화성 블렌드 계의 상용성을 증가시킴에 있어서 필요한 최적의 에너지가 존재한다는 것을 의미한다.

Figure 9에는 TGA를 이용하여 측정한 PSU20 블렌드의 1 wt% 질량 감소 온도를 초음파 가진 시간에 따라 도시하였다. 약 453 oC였던 값이 초음파를 가진함에 따라 그 값이 급격하게 증가하여 가진시간 50-60초 부근에서 5 oC 정도 증가한 약 458 oC로 최대값을 보이고 그 후 서서히 감소 하였다. 이는 앞에서의 Tg 차이가 최소가 되는 점과 1 wt% 질량 감소 온도가 최대가 되는 점이 유사한 것으로 비추어 볼 때 블렌드의 상용성 증가가 열안정성 증가로 이어진 것으로 판단된다.

초음파 가진 블렌드의 기계적 특성. Figure 10에 초음파 가진 시간에 따른 PSU20와 PSU40 블렌드의 인장강도를 나타내었다. Figure 9의 1 wt% 질량 감소 온도의 경향과 유사한 거동을 보였는데 최대값은 PSU20과 PSU40 둘다 약 97 MPa로 약 비슷하였으나 가진 시간이 증가함에 따라 PSU40의 인장강도가 PSU20보다 더 빠르게 감소하였다. 이러한 인장강도의 향상은 초음파 가진에 의한 상용성 증가에 기인하는 것이라 사료된다.

초음파 가진에 따른 PSU20과 PSU40 블렌드의 파단신율 변화를 Figure 11에 나타내었다. 인장 강도와 파단신율은 종종 반대되는 추세를 보이곤 한다. 그러나 PPS/PSU 블렌드의 파단 신율의 경우 음파를 가진 함에 따라 인장강도의 경향과 비슷하게 증가하여 가진 시간 50-60초 부근의 최대점에서 초음파를 가진하지 않은 블렌드보다 약 50% 향상된 값을 보였다. 이 또한 초음파 가진으로 인해 매트릭스와 도메인의 계면 접착력이 증가하였기 때문으로 판단된다.

Figure 12에는 초음파 가진에 따른 PSU20과 PSU40 블렌드의 충격강도를 도시하였다. 인장강도 및 파단신율과 마찬가지로 충격강도도 초음파 가진 시간이 경과함에 따라 증가하여 50-60초 부근에서 약 50% 이상 향상된 값을 나타내었다. 그 후로 초음파를 더 가진하면 충격강도는 감소하였는데 이는 최적블렌딩 조건 이상으로 투입된 과다한 에너지에 의해 생성된 여분의 블록 또는 그래프트 공중합체들이 기계적 물성 측정 시 약한 부분으로 작용하였기 때문이라 사료된다.

초음파 가진 블렌드의 미세구조. Figure 13은 PSU20 단순 블렌드와 60초간 초음파 가진한 블렌드 시험편을 대상으로 Izod 충격강도 시험 후의 파단 단면의 SEM 사진을 비교한 결과이다. 단순 블렌드에 비해 초음파를 가진한 경우 도메인이 더 작아진 것을 볼 수 있다.

SEM 결과의 도메인 크기 분포를 Figure 14에 도시하였다. 초음파를 가진 한 경우 크기 분포가 전반적으로 도메인 크기가 작은 쪽으로 이동 하였으며 피크부분의 분포는 약간 좁아졌으나 긴 꼬리(tail)로 인해 전체적으로는 분포가 넓어진 것을 볼 수 있다. 고강도 초음파 가진에 의한 도메인 크기의 감소와 피크부분 크기 분포의 감소는 블렌드 시스템에 따라 크고 작은 정도의 차이가 있다. 이러한 도메인 크기 감소와 피크부분의 분포가 좁아지는 이유에 대해서는 두가지 해석이 있는데 하나는 고강도 초음파에 의한 물리적 혼련 효율이 매우 좋아졌기 때문이라는 것이고, 다른 하나는 고강도 초음파에 의해 절단된 분자 라디칼의 in-situ 공중합체 형성으로 인한 상용화제 역할에 의한 것이다. 그러나 고강도 초음파를 가진함에 따라 in-situ 공중합체가 형성된다는 연구가 지속적으로 보고되는 바 본 연구에서도 반응에 의해 도메인 감소와 피크부분의 분포감소가 일어난 것으로 판단하였다.23,24

이러한 도메인 크기에 미치는 초음파의 영향을 Figure 15에 도시하였다. 초음파 가진시간이 증가 함에 따라 평균 도메인 크기는 초기에 급격하게 감소하다가 약 50-60초 부근에서 최소값을 보이고 다시 서서히 증가하였다. 이는 전형적인 에멀젼에서 흔히 볼 수 있는 현상과 유사한 바 초음파 가진 시 형성된 소량의 블록 또는 그래프트 공중합체가 계면활성제와 유사한 역할을 하였다고 사료된다.25 따라서 도메인 크기가 다시 증가하는 부분은 과도한 상용화제에 의한 도메인 들의 aggregation에 기인한다고 판단된다.

|

Figure 3 Complex viscosity versus angular frequency of PSU and PPS at different temperatures. |

|

Figure 4 Viscosity ratio versus angular frequency at different temperatures. |

|

Figure 5 DSC thermogram of PPS/PSU blends. |

|

Figure 6 Glass transition temperatures of the PPS/PSU blends |

|

Figure 7 Tg of two phases versus sonication time of PSU20 blend. |

|

Figure 8 Tg difference versus sonication time of PSU20 blend. |

|

Figure 9 1 wt% degradation temperature versus sonication time of PSU20 blend |

|

Figure 10 Tensile strength versus sonication time of PSU20 and PSU40 blends |

|

Figure 11 Elongation to break versus sonication time of PSU20 and PSU40 blends. |

|

Figure 12 Izod impact strength versus sonication time of PSU20 and PSU40 blends. |

|

Figure 13 Effect of ultrasound on morphology of PSU20 blend: sonication times are (a) 0 sec; (b) 60 sec. |

|

Figure 14 Domain size distribution of PSU20 blend: sonication times are (a) 0 sec; (b) 60 sec. |

|

Figure 15 Average domain size versus sonication time of PSU20 blends. |

초음파 가진장치가 설치된 용융혼련기를 이용하여 PPS/PSU 블렌드를 제조하였다. DSC를 이용하여 블렌드의 Tg를 측정함으로써 블렌드의 상용성을 조사한 바 비혼화성이었다. 여러 조성의 블렌드 중 상용성이 비교적 좋은 PSU20(PSU 함량 20 wt%)을 초음파 효과의 연구를 위한 조성으로 선정하였다. 초음파를 가진한 PSU20 블렌드는 60초라는 짧은 가진 시간에도 불구하고 DSC상에서 Tg 이동을 볼 수 있었는데 PSU rich-phase의 Tg 이동이 현저하였다. TGA를 이용하여 측정한 1 wt% degradation 온도도 가진 시간 60초에서 증가하였고 인장강도와 파단신율도 증가하였다. 특히 충격강도는 약 50% 정도 개선되었다. SEM을 이용하여 분산상의 분포와 크기를 비교한 결과 이러한 열적, 기계적 특성의 향상은 초음파 가진으로 인해 PPS와 PSU 사이에서 일부 화학반응이 일어나 블록 또는 그래프트 공중합체가 형성되었고 이 것이 상용화제 역할을 하여 기지재(matrix)와 분산상(domain) 사이의 계면접착력을 향상시켰기 때문이라 판단되었다. 이상의 일련의 연구를 통하여 brittle한 PPS에 PSU를 혼합할 때 고강도 초음파를 짧은 시간 가진함으로써 열적, 기계적 물성등을 향상시키는데 많은 도움이 될 것이라고 사료된다.

- 1. Liu, S.; Tu, L.; Liu, C.; Tong, L.; Bai, Z.; Lin, G.; Jia, K.; Liu, X. Interfacial Crosslinking enabled Super-engineering Polymer-based Composites with Ultra-stable Dielectric Properties beyond 350 oC. J. Alloys Compd. 2022, 891, 161952.

-

- 2. Park, S.-A.; Jeon, H.; Kim, H.; Shin, S. H.; Choy, S.; Hwang, D. S.; Koo, J. M.; Jegal, J.; Hwang, S. Y.; Park, J.; Oh, D. X. Suystainable and Recyclable Super Engineering Thermoplastic from Biorenewable Monomer. Nat. Commun. 2019, 10, 2601.

-

- 3. Borodulin, A. S.; Kalinnikov, A. N. Super Engineering Polyesters: Synthesis and Performance Characteristics. IOP Conf. Ser.: Mater. Sci. Eng. 2020, 709, 022038.

-

- 4. Rahate, A. S.; Nemade, K. R.; Waghuley, S. A. Polyphenylene sulfide (PPS): State of the Art and Applications. Rev Chem. Eng. 2013, 29, 471-489.

-

- 5. Chen, G.; Mohanty, A. K.; Misra, M. Progress in Research and Applications of Polyphenylene Sulfide Blends and Composites with Carbons. Composite Part B 2021, 209, 108553.

-

- 6. Kerres, J.; Ullrich, A.; Hein, M. Preparation and Characterization of Novel Basic Polysulfone Polymers. J. Polym. Sci. PartA-1: Polym. Chem. 2001, 39, 2874-2888.

-

- 7. Ionita, M.; Pandele, A. M.; Crica, L.; Pilan, L. Improving the Thermal and Mechanical Properties of Polysulfone by Incorpo- ration of Graphene Oxide. Composite Part B 2014, 59, 133-139.

-

- 8. Paul, D. R.; Newman, S. Polymer Blends Volume 1; Academic Press: New York, 2012.

- 9. Utracki, L. A. Commercial Polymer Blends; Springer; New York, 2013.

- 10. Lipatov, Y. S.; Nesterov, A. E.; Ignatova, T. D.; Nesterov, D. A. Effect of Polymer-Filler Surface Interactions on the Phase Separation in Polymer Blends. Polymer 2002, 43, 875-880.

-

- 11. Huang, C.; Cruz, M. O.; Swift, B. W. Phase Separation of Ternary Mixtures: Symmetric Polymer Blends. Macromolecules 1995, 28, 7996-8005.

-

- 12. Alkhodairi, H.; Russell, S. T.; Pribyl, J.; Benicewicz, B. C.; Kumar, S. K. Compatibilizing Immiscible Polymer Blends with Sparsely Grafted Nanoparticles. Macromolecules 2020, 53, 10330-10338.

-

- 13. Cartier, H.; Hu, G.-H. A Novel Reactive Extrusion Process for Compatilizing Immiscilbe Polymer Blends. Polymer 2001, 42, 8807-8816.

-

- 14. Spontak, R. J.; Ryan, J. J. Chapter 3 - Polymer Blend Compatibilization by the addition of Block Copolymers. In Compatibilization of Polymer Blends; Ajitha, A. R., Thomas, S., Eds.; Elsevier: Amsterdam, 2020; pp 57-102.

-

- 15. Ding, Y.; Feng, W.; Huang, D.; Lu, Bo; Wang, P.; Wang, G.; Ji, J. Compatibilization of Immiscible PLA-based Biodegradable Polymer Blends using Amphiphilic Di-block Copolymers. Eur. Polym. J. 2019, 118, 45-52.

-

- 16. Sharma, S.; Basu, B. Insights into In Situ Compatibilization of Polydimethylsiloxane-Modified Thermoplastic Polyurethanes by Dynamic Crosslinking: Relating Experiments to Predictive Models. ACS Appl. Polym. Mater. 2022, 4, 3752-3769.

-

- 17. Wang, R.; Sun, X.; Chen, L.; Liang, W. Morphological and Mechanical Properties of Biodegradable Poly(glycolic acid)/Poly(butylene adipate-co-terephthalate) Blends with In Situ Compatibilization. RSC Adv. 2021, 11, 1241-1249.

-

- 18. Gallego-Juarez, J. A.; Graff, K. F. Power Ultrasonics: Applications of High-Intensity Ultrasound; Elsevier: New York, 2015.

- 19. Abramov, O. V. High-Intensity Ultrasonics; CRC Press: London, 2020.

- 20. Burch, H. E.; Scott, C. E. Effect of Viscosity Ratio on Structure Evolution in Miscible Polymer Blends. Polymer 2001, 42, 7313-7325.

-

- 21. Hammani, S.; Moulai-Mostefa, N.; Samyn, P.; Bechelany, M.; Dufresne, A.; Barhoum, A. Morphology, Rheology and Crystallization in Relation to the Viscosity Ratio of Polystyrene/Polypropylene Polymer Blends. Materials 2020, 13, 926.

-

- 22. Cox, W. P.; Merz, E. H. Correlation of Dynamic and Steady Flow Viscosities. J. Polym. Sci. 1958, 28, 619-622.

-

- 23. Lee, S.; Lee, J. W. 8. Ultrasound in Polymer Blends. In Characterization of Polymer Blends; Thomas, S., Grohens, Y; Jyotishkumar, P., Eds.; Wiley-VCH: Weinheim, 2015; pp 269-298.

-

- 24. Jung, W. C.; Lee, S. Effect of High Intensity Ultrasound on the Properties of Recycled ABS/Recycled PETG Blends. Polym. Korea 2022, 46, 56-61.

-

- 25. Yoo, J. H.; Shanmugam, S.; Thapa, P.; Lee, E.-S.; Balakrishnan, P.; Baskaran, R.; Yoon, S.-K.; Choi, H.-G.; Yong, C. S.; Yoo, B. K.; Han, K. Novel Self-nanoemulsifying Drug Delivery System for Enhanced Solubility and Dissolution of Lutein. Arch. Pharm. Res. 2010, 33, 417-426.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(1): 42-48

Published online Jan 25, 2023

- 10.7317/pk.2023.47.1.42

- Received on Aug 24, 2022

- Revised on Oct 24, 2022

- Accepted on Nov 14, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmook Lee

-

Division of Chemical Engineering, Dankook University, 152, Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

- E-mail: s_mlee@naver.com

- ORCID:

0000-0001-8965-3590

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.