- Study on the Physical Properties of Nylon66/Conductive Material (CM) Composites According to Master-batch and Composition of CM

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonen 31080, Korea

*Shin Wha Intertech, 308 Maebong-ro, Byungcheon-myeon, Dongnam-gu, Cheonan-si, Chungnam 31257, Korea- 전도성 필러 조성 및 마스터배치에 따른 나일론66/전도성 재료 복합체의 물성 연구

공주대학교 신소재공학부 고분자공학전공, *신화인터텍(주)

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

A carbon black (CB) and carbon nanotube (CNT) master batch and a Nylon66/conductive material composite were prepared by using a biaxial extruder to study the physical properties of the Nylon66/conductive material composite according to the content of the conductive material and the application of the master batch. CB, CNT, nickel-coated carbon fibers (Ni-CF), and metal fillers were used as the conductive material, and the master batch was applied to CB and CNT. The synergistic effect was considered for the electrical characteristics of CB and CNT, and the surface resistivity enhancement was confirmed when prepared by a blend. In the production of Nylon66/conductive material composites, the Ni-CF content could be adjusted by mixing CB/CNT, which is considered to be advantageous in improving processability such as injection molding. It was confirmed that the content of Ni-CF capable of satisfying 50 dB of electromagnetic wave shielding performance was 20 wt%. It was confirmed that metal fillers have a circular structure, and their reinforcing effects in mechanical and electrical properties are inferior to those in Ni-CF.

전도성 물질 함량 및 마스터 배치 적용에 따른 나일론66/전도성 물질 복합체의 물성을 연구하기 위해 이축압출기를 이용하여 카본블랙(CB)과 탄소나노튜브(CNT) 마스터 배치 및 나일론66/전도성 물질 복합체를 제조하였다. 전도성 물질로 CB, CNT, 니켈 코팅 탄소섬유(Ni-CF) 및 금속 필러가 사용되었으며, CB와 CNT에는 마스터배치가 적용되었다. CB와 CNT의 전기적특성에 있어 상승효과를 고찰하였고, 혼합 사용시 표면 저항 개선 효과를 확인하였다. 나일론66/전도성 물질 복합체 제조에 있어 CB/CNT의 혼합사용으로 Ni-CF 함량 조절이 가능하였고, 이는 사출성형 등의 가공성 개선에 유리할 것으로 판단된다. 전자파 차폐 성능 50 dB를 만족시킬 수 있는 Ni-CF 함량은 20 wt%로 확인되었다. 금속 필러의 경우 원형의 구조로 기계적 특성과 전기적 특성에서의 보강 효과가 Ni-CF보다 열세함을 확인하였다.

The synergistic effect was considered for the electrical characteristics of carbon black and carbon nanotube. It was confirmed that the metal fillers have a circular structure, and their reinforcing effects was lower than that of the Ni-CF in mechanical and electrical properties.

Keywords: conductive materials, master batch, Nylon66, surface resistivity, shielding performance.

본 과제(결과물)는 2022년도 교육부의 재원으로 한국연구재단의 지원을 받아 수행된 지자체-대학 협력기반 지역혁신 사업과 환경부의 폐자원에너지화 전문인력 양성사업의 결과입니다(2021RIS-004).

저자들은 이해상충이 없음을 선언합니다.

자동차에 센서 및 컨트롤러 등 각종 전장부품의 적용이 확대됨에 따라 급발진 등 자동차 안전문제와 더불어 인체에 직접적인 영향을 주는 전자파 차폐에 대한 관심이 증가하고 있다. 이러한 전자파에 의한 오작동 등을 전자파 장애(electro- magnetic interference, EMI)라 하며, EMI의 영향은 밀집도가 크고 정밀한 부품을 많이 사용하는 장비일수록 민감하기 때문에 소형화, 고집적화, 고속화 및 다기능화를 지향하는 현대 전기·전자 및 통신산업 등에 있어서 치명적인 장애 요소로 대두되고 있다.1,2 따라서 전자파장애에 대한 대책방안으로 엄격한 규제가 마련되어 있으며, 전자파차폐기능을 가진 자동차부품 소재에 대한 관심과 연구가 증가하고 있다.3,4 전자파 차폐 성능은 일반적으로 dB로 나타내며, 30 dB 이상의 소재를 전자파 차폐 성능을 가지는 것으로 간주하며, 표면저항으로는 대략 수 Ω/sq 미만의 값을 나타내는 것으로 알려져 있다.5-7

탄소나노튜브(carbon nanotube, CNT), 탄소섬유(carbon fiber), 카본블랙(carbon black, CB), 그래핀(graphene) 등과 같은 탄소재료는 전기적 성질이 우수하여 도전손실을 증가시키기 때문에 전자파차폐에 효과적으로 이용될 수 있다.8,9 또한 저융점과 고융점 금속을 이용한 고분자 복합소재에 대한 시도가 있었다.10 경량화와 전자파차폐를 목적으로 하는 자동차용 부품소재로, 기존의 금속 계열 전자파 차폐 소재의 대체를 목적으로 고분자에 탄소필러를 첨가한 고분자/탄소필러 복합체에 대한 관심이 완성차 업체 뿐만아니라 복합소재 업체를 중심으로 기술개발이 진행되어 왔다.11-13 기존의 연구 결과에 따르면 CNT를 단독으로 사용할 때보다 전도성 가지 사이에 다리 역할을 하는 CB를 혼합한 CNT가 더 큰 전기적 상승효과를 나타낸다고 한다.14-16 고분자/탄소필러 복합체의 전기적 특성 및 용융 흐름성을 개선하기 위해서는 고분자내의 탄소 필러(CB, CNT 등)의 분산성이 매우 중요하며, 탄소필러 분산성 향상을 위해서는 필러를 고농축시킨 마스터배치(master-batch, MB)의 적용 여부가 중요하다.

MB란 착색하고자 하는 수지(resin)를 주원료로 하여, 염/안료, 탄소필러를 고농도로 분산시킨 펠렛 형상의 제품이다. MB는 기본원료(PE, PP, PET, ABS, PC, Nylon 등)를 사용하여 압출이나 사출 등의 방법으로 가공 성형함에 있어서, 만들고자하는 제품에 색상이나 어떠한 특수한 기능을 부여하고자 할 때, 가루 또는 액상인 안료 또는 첨가제 등의 취급의 용이함과 분산성을 향상시키기 위해 고농도로 농축시킨 제품이다. MB를 사용하면 고분자를 가공할 때 미세한 가루 형태의 필러에 비해 각 배합제의 계량을 정확하게 할 수 있으며, 분산을 좋게 하고 작업 중의 흩날림을 방지 할 수 있다. 기존의 연구결과들에 따르면,17 앞에서 언급한 바와 같이 열가소성고분자/탄소필러 복합체의 전기적 특성에서 탄소계 필러의 열가소성 수지 내 분산이 매우 중요한 것으로 알려져 있다. 본 연구에서는 CB와 CNT를 나일론66에 투입하는 방법으로 마스터배치(masterbatch, MB) 적용을 검토하였다. 미국의 RTP사 제품은 나일론 계열에 탄소 필러가 접가된 복합체 제품으로 니켈이 코팅된 탄소 섬유가 함유되어 있다. 그러나 이 제품은 흐름성에 문제가 있는 것으로 알려지고 있다.

따라서 본 연구에서는 자동차 전장부품 하우징 등으로 적용되는 나일론66에 전자파 차폐 성능을 부여하기 위해 ① RTP 제품 분석, ② CB/CNT의 상승효과 고찰 및 마스터배치 적용 효과, ③ 50 dB의 전자파 차폐 성능을 만족하는 탄소 필러(CB, CNT, Ni-CF)의 함량에 따른 차폐 성능 그리고 ④ Ni-CF와 저/고 융점 금속 필러의 비교 검토 등을 진행하였다. 위 연구 내용을 토대로 전자파 차폐 성능과 사출 가공성(흐름성)을 동시에 확보할 수 있는 최적화 과정을 진행하고자 하였다.

재료.나일론66은 선진폴리머사(대한민국)의 용융유동지수(MI, 275 oC, 2.16 kg) 73 g/10 min, 융점 260 oC, 밀도 1.13 g/cm3, 표면저항 1×109 W/sq인 A3W를 사용하였고, 카본블랙(carbon black, CB)은 평화약품사(대한민국)의 직경 34 nm, pH 9, DBP absorption 495 mL/100 g인 KETJENBLACK EC 600JD를, 다중벽 탄소나노튜브(multi-walled carbon nanotube, MWCNT)는 CNT사(대한민국)의 직경 10-40 nm, 길이 1-25 μm, 순도 93%인 CTUBE 100을 사용하였다. 니켈 코팅된 탄소섬유(nickel coated carbon fiber, Ni-CF)는 불스원신소재사(대한민국)의 직경 7 μm, 밀도 2.65-3 g/cm3, 전기전도도 ≥ 8.2×103 Ω/cm, 인장강도 ≥ 2.5 GPa이며 길이가 6 mm인 Mcf chop carbon fiber를 사용하였다. 산화방지제는 Ciba specialty chemicals사(Switzerland)의 IRAGANOX 1010을 이용하였다. 융점이 220 oC인 저융점 금속필러(low metilng metal filler, LMF)는 덕산하이메탈사(대한민국)의 SAC 305로 직경 20-38 mm이며 Sn96.5%/Ag3%/Cu0.5%의 구성 성분을 가지는 제품을 사용하였으며, 융점이 1000 oC인 고융점 금속필러(high metilng metal filler, HMF)는 선경ST사(대한민국)의 silver coated powder로써 직경 25-30 μm이며 구리 분말에 은을 코팅한 형태의 제품을 사용하였다.

CB, CNT MB, 복합체 제조 및 시편 제작. CB와 CNT 마스터배치 제조는 HAAKE Mixer(QC-Mixer 3000, Germany)를 사용하였으며, 15 min, 50 rpm, 280 oC 조건에서 CB와 CNT 함량을 10 wt%로 하여 제조하였다. 나일론66/전도성 물질 복합체 제조 시 나일론66와 탄소필러들은 80 oC 오븐에서 6시간 이상 충분히 건조한 후 이축압출기(바우테크 BA-19, L=760 mm, D=19 mm, L/D=40, 대한민국)를 이용하여, 150 rpm으로 280/280/280/280/280/280/270/265 oC의 조건에 서 나일론66/CNT/CB/Ni-CF 복합체를 제조하였다. 이때 CNT와 CB의 함량은 본 연구실의 기존 연구결과에18 따라 2 wt%로 고정하였으며, Ni-CF의 함량을 변량하면서 제조하였다. 산화방지제는 모든 시편에 대해 0.3 wt%를 첨가하였다. 복소점도, 표면저항 등을 측정하기 위한 압축시편은 280 oC의 가열프레스를 이용하여 제작하였으며, 전자파 차폐 성능 측정을 위해 사출 시편은 사출기(SeiEX 130, 우진, 대한민국)를 이용하여 50 rpm, 285 oC에서 제작하였다.

측정. 나일론66/전도성 물질 복합체의 가공 특성을 상대적으로 비교하기 위해 복소 점도를 측정하였으며, 직경 25 mm의 원형 압축 시편을 동적유변학측정기(Anton paar MCR301, Austria)를 이용하여 280 oC에서 0.9 mm gap 간격의 parallel plate, 주파수 0.01-100 Hz 범위에서 측정하였고, 변형(strain)은 strain sweep 결과 선형 점탄성이 유지되는 20%로 고정하였다. 시차주사열용량계(DSC)와 열중량분석기(TGA)는 TA Instruments사(USA)의 DSC Q20과 TGA Q50을 이용하였으며, 승온 속도를 10 oC/min으로 하여 상온에서 800 oC의 온도범위에서 실험을 실시하였고, 모든 열분석은 질소분위기에서 실시하였다. 표면저항은 표면저저항 측정기(LORESTA-GP사 MCP-T610, resistivity tester, Japan)를 이용하였으며, 표면저항실험은 두께 2 mm, 2 cm×2 cm의 정사각형 모양의 시편으로 4-point probe로 측정하였다. 전자파 차폐 성능을 측정하기 위해 KS C 0304의 시험 규격에 따라 차폐효과시험지그(ELECTRO-METRICS사 EM-2107A(Shielding effectiveness test Fixture, USA))를 이용하였으며, 측정된 결과 분석은 네트워크분석기(Agilent 사 E5071C, networkanalyzer, USA)를 사용하였다. 차폐 시편은 두께 2 mm, 지름 14 cm 이상의 원형 모양의 시편으로 사출성형으로 제조하여 사용하였다. 나일론66/전도성 물질 복합체의 인장특성은 만능시험기(Qmesys QM100T, universal testing machine, UTM, 대한민국)를 이용하여 1 mm 두께의 dog-bone형태의 시편으로 cross head speed 5 mm/min으로 측정하였다. 굴곡시험은 50×13×2 mm의 시편을 3점 굽힘시험으로 cross head speed 1 mm/min으로 측정하였다. 탄소 필러의 분산성 확인을 위해 주사전자현미경(Tescan VEGA3, scanning eletron microscope, SEM, Èeská republika)을 이용하였으며, 시편의 관찰표면을 금박 코팅을 하여, 가속전압 20 kV으로 관찰하였다.

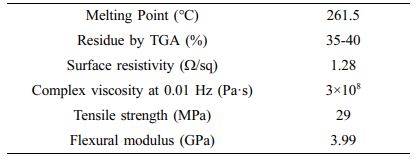

본 연구에서는 전자파 차폐용 고분자 복합소재 시장에서 최고 물성으로 알려져 있는 미국 RTP사 제품의 차폐 특성을 보이면서도 사출성형 등이 가능한 복합체를 개발하고자 한다. 이를 위해서 우선 RTP 복합체의 기본적인 내용을 파악하고자 하였으며, 이를 위해 DSC를 이용하여 융점을 확인한 결과 261 oC를 나타내었고, 적외선분광기(Perkin Elmer, Spectrum 1000, FTIR) 스펙트럼의 1723 cm-1에서 카르보닐기(C=O), 3650 cm-1에서 아민기(NH)를 나타내는 결과로부터 나일론66으로 유추하였다. Table 1은 RTP 제품의 분석 결과를 요약한 것이다.

다음으로 RTP의 무기물 함량 및 종류를 파악하고자 하였으며 Figure 1은 SEM-EDS 결과를 나타낸 것으로 SEM 사진에서 흰색 부분의 섬유 형상에 대한 EDS 분석결과 Ni 성분이 검출되었고 Ni-CF를 사용한 것으로 유추할 수 있었다. 무기물의 함량 측정을 위해 TGA를 측정하였고, Figure 2에 TGA 측정결과를 나타내었으며 무기물의 함량이 대략 35-40%의 탄소계 필러(Ni-CF 등)를 함유하고 있는 것으로 판단된다.

RTP에 대한 전자파 차폐 성능 분석 결과 70-80 dB 이상을 나타내었고 표면저항은 표면 저항이 1.28 W/sq로 분석되어, 탄소 필러 formulation 선정 시 기준을 표면 저항 100 W/sq. 수준을 기준으로 formulation 연구를 진행하였다. 탄소 필러 formulation에서 흐름성에 많은 영향을 주는 Ni-CF 함량을 최소화하기 위해 상승효과가 보고된 CB와 CNT를 대상으로 나일론66에 혼합하는 것을 1차로 진행하였다. 이전의 연구결과를 보면,18 CNT와 CB를 단독으로 사용한 복합체의 경우 필러의 함량이 2 wt%일 때 급격하게 표면 저항 값이 감소되는 것을 보이며, 그 이상의 경우 큰 차이를 보이지 않는데 이는 이미 전도성 필러들이 매트릭스에 전기적 네트워크 구조를 형성하였기 때문으로 해석할 수 있다. 전기적 네트워크 구조를 형성하기 전의 임계농도에서 CNT와 CB이 혼합하여 첨가될 경우 전기적 네트워크 구조를 형성하는데 용이하게 되는데 이를 혼합 상승효과(double percolation)라 한다.18 이러한 현상은 종횡비가 서로 CNT와 CB일 경우, CNT 사이에 비어있는 공간(gap)을 CB가 bridge 역할을 하여 경로를 형성하게 되기 때문이라고 설명하고 있다. 본 연구에서는 CB 4 wt%, CNT 4 wt% 그리고 CB 2 wt%/CNT 2 wt%를 혼합하여 복합체를 제조하였고 후반부에 MB 적용 전후를 비교하여 분석하였다.

Figure 3은 나일론66과 나일론66/탄소 필러 복합체의 주파수(frequency)에 따른 복소 점도(complex viscosity, h*)를 나타낸 것이다. 복소 점도는 나일론66/탄소필러 복합체들이 나일론66 보다 상대적으로 높은 값을 보이는 것을 확인할 수 있다. 특히 CNT가 첨가될 경우 높은 복소 점도를 보이는데, 이는 CNT의 높은 종횡비에 의해 구형의 CB과 비교하였을 때, 높은 점도를 가지게 되기 때문으로 판단된다. 그러한 이유로 CB과 CNT를 혼합하여 제조된 복합체의 경우 CB과 CNT의 평균 값의 복소 점도 거동을 보인다.

Figure 4는 나일론66/CB/CNT 복합체의 열분해거동을 고찰하기 위해 TGA를 측정하고, 그 결과 값을 나타낸 것이다. 분해 온도는 무게 감소율이 5%되었을 때를 측정한 값으로 순수 나일론66은 384 oC이고 복합체인 나일론66/CB, 나일론66/CNT/CB, 나일론66/CNT의 경우 분해 온도가 각각 393.9, 393.8, 394.8 oC였다. 이는 탄소계 필러를 첨가하여 고분자와 복합체를 만들 때 일반적으로 열 안정성이 증가하는 현상과 일치한다. 나일론66/CNT인 경우가 가장 높은 열분해 온도를 나타내지만, 나일론66/CNT/CB와 나일론66/ CNT의 열분해 온도에는 큰 차이가 없는 것으로 확인되었다.

나일론66에 CB와 CNT의 함량 변경 시험을 진행한 결과 CB와 CNT를 혼합 사용하는 경우가 가장 우수한 특성을 나타낸 것으로 확인되어 이를 기준으로 Ni-CF 추가 혼합 연구를 진행하였으며, Ni-CF 함량 별 표면 저항의 경우, Ni-CF 10 wt%는 8.47 W/sq, Ni-CF 15 wt%는 8.23 W/sq, Ni-CF 20 wt%는 3.83 W/sq, Ni-CF 30 wt%는 1.23 W/sq를 나타내었다. 표면 저항이 RTP 수준을 만족하기 위해서는 Ni-CF를 30 wt% 포함해야 하는 것으로 확인되었다. 위 결과에 따라 30 wt%까지의 Ni-CF 함량을 가지는 복합체와 RTP의 전자파 차폐 성능을 측정하였다.

Figure 5는 Ni-CF 함량에 따른 복합체의 전자파 차폐 성능을 확인하기 위해 가열프레스를 이용하여 제작한 시편의 주파수에 따른 차폐 성능(dB)를 나타낸 것이다.

Ni-CF의 함량이 10, 20, 30 wt%로 증가함에 따라 차폐 성능이 증가함을 보여주었고, Ni-CF의 함량이 10 wt%일 때 평균 26.5 dB을 나타내었고, 20 wt%일 경우 평균 42.17 dB, 30 wt%의 경우 65.98 dB를 나타내었다. 전자파 차폐 성능이 50 dB 이상일 경우 99.99%의 전자파 에너지가 반사 또는 재료에 흡수되기 것으로 알려져 있기 때문에 50 dB를 일반적으로 전자파 차폐 소재 개발 시 기준 값으로 활용하고 있으며, 본 연구결과에서는 Ni-CF 함량이 20-30 wt%일 때 50 dB를 만족하는 것으로 확인되었다.

전자파 차폐를 위한 고분자 복합소재의 경우 탄소 필러와 함께 금속 필러의 적용도 진행되었고, 본 연구에서는 저융점(주석, LMF)과 고융점(구리, HMF)의 금속 필러를 혼합 사용하여 Ni-CF와 비교 검토하였다. Figure 6은 CB 2 wt%와 CNT 2 wt%가 혼합된 나일론66에 Ni-CF가 20 wt% 첨가된 경우와 금속 필러가 동일 함량 이상 처방된 복합체의 표면 저항을 나타낸 것이다.

Figure 6으로부터 LMF와 HMF를 혼합 사용하거나 HMF를 Ni-CF의 함량과 동일하게 20 wt%를 처방하고 LMF를 10 wt% 추가 처방하여도 Ni-CF 복합체 수준의 표면 저항이 나타나지 않음을 확인할 수 있었다. 이로부터 전기적 특성 측면에서 금속 필러 보다는 니켈 코팅된 탄소섬유가 더 유리함을 알 수 있었다. NI-CF와 금속 필러를 사용한 복합체의 기계적 특성을 추가적으로 분석하여 Figure 7에 나타내었다. Figure 7은 복합체의 인장강도(a)와 굴곡탄성률(b)을 나타낸 것으로, 나일론66/CNT/ CB에 Ni-CF 20 wt%와 LMF/HMF를 각각 10 wt%, LMF/HMF를 10 wt%/20 wt%씩 첨가한 복합체의 기계적 물성을 비교한 그래프이다. 인장강도와 굴곡탄성률 모두 나일론66/CNT/CB/MF보다 나일론66/CNT/CB/Ni-CF 복합체의 경우가 높은 물성을 나타내었으며, 특히 굴곡탄성률의 경우 그 차이가 더욱 크게 나타남을 확인할 수 있었다. 이는 CF의 경우 섬유상 소재로 굴곡 특성에 대한 보강 효과가 우수한 반면 금속 필러의 경우 원형에 가까운 구조로 보강 효과가 상대적으로 열세하기 때문으로 해석된다.

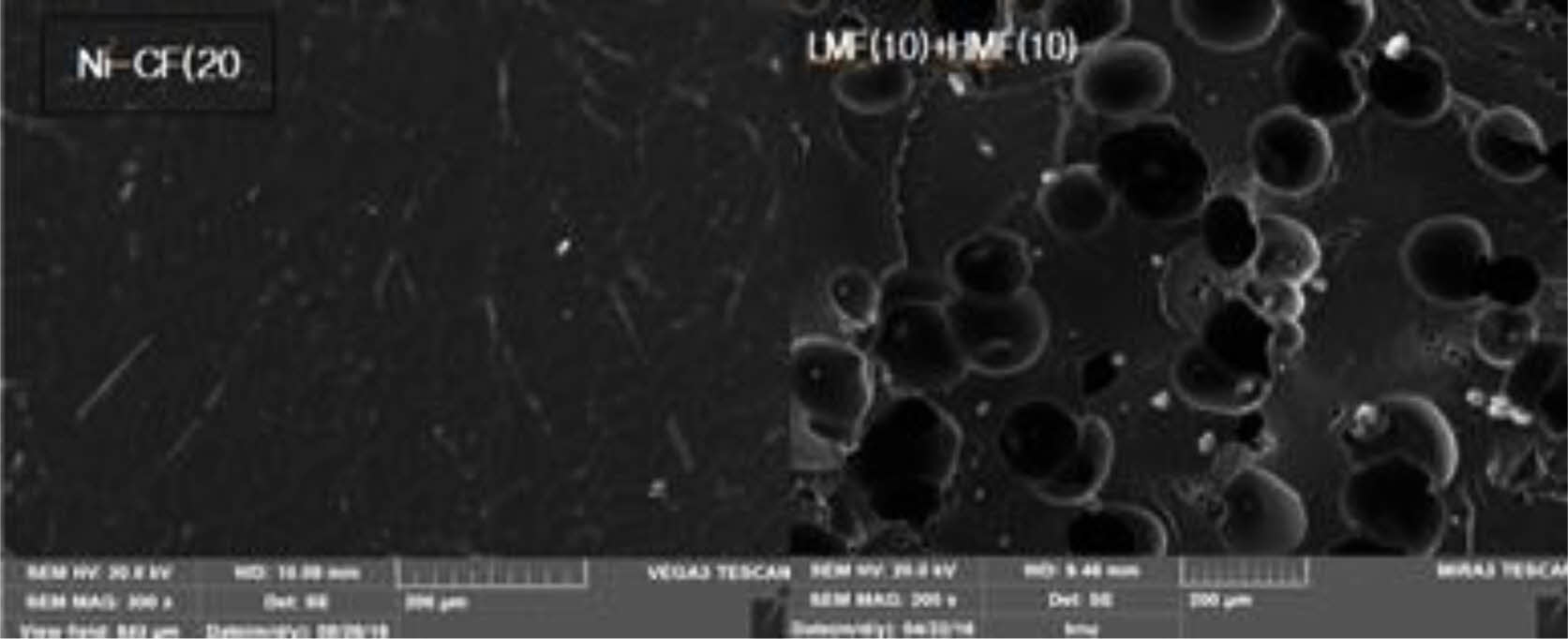

Figure 8은 Ni-CF와 금속 필러가 적용된 복합체의 인장시험 후 파단면의 SEM 사진을 나타낸 것이다. Ni-CF의 경우 섬유상의 구조가 보이는 반면 구형의 금속 필러가 적용된 경우 필러가 이탈된 원형 구조의 빈 공간이 나타남을 확인할 수 있고, 이와 같은 원형 형태의 분산은 전기적 네트워크 형성에 분리하기 때문에 전기적 특성이 열세하고 또한 기계적인 보강 효과도 저하되는 것으로 판단된다. 저 융점 또는 고 융점 금속 필러가 전기적 특성 향상을 위해 고분자에 혼합되는 연구가 시도되기는 하지만 본 연구에서는 Ni-CF의 효과가 더 우세한 것으로 확인되었다.

서론에서 언급했듯이 고분자/탄소 필러 복합체의 전기적 특성에서 탄소계 필러의 열가소성 수지 내 분산이 매우 중요한 것으로 알려져 있다. 본 연구에서는 CB과 CNT의 나일론 내의 분산성 향상을 위해 마스터배치 적용을 검토하였다. Figure 9는 마스터배치를 적용하지 않은 복합체와 마스터배치를 적용한 복합체의 표면 저항을 비교한 것이다. Ni-CF 함량을 10 wt%로 고정하고 MB 적용 여부에 따라 나일론66/CNT/CB/Ni-CF, 나일론66/CNT/CB(MB)/Ni-CF, 나일론66/CNT (MB)/CB/Ni-CF, 나일론66/CNT (MB)+CB(MB)/Ni-CF에 대해 각각 8.91 W/sq, 5.80 W/sq, 4.69 W/sq, 4.88 W/sq로 측정되었다. 마스터배치를 이용한 복합체는 마스터배치를 적용하지 않은 복합체보다 표면 저항 값이 크게 낮아진 것을 확인 할 수 있었는데, 이는 마스터배치가 1차적으로 탄소필러들을 분산시키는 역할을 함으로써 전도성 네트워크 형성에 유리한 것으로 해석 할 수 있다. 특히 CB보다는 CNT에 MB가 적용된 경우에 표면 저항 감소가 두드러지게 나타남을 알 수 있었고, 이는 구형의 CB보다는 종횡비를 가지는 CNT의 분산이 어렵기 때문에 MB의 효과가 우세하게 나타나는 것으로 설명할 수 있다.

유변학적 특성은 분자구조 변화 및 무기 필러에 의한 점탄성 변화 등의 평가와 더불어 고분자의 흐름성 평가에 활용되는 특성이다.19-21 Figure 10은 나일론66과 나일론66/탄소필러 복합체 그리고 RTP의 주파수(frequency)에 따른 복소 점도를 나타낸 것이다. RTP 복합체와 비교할 때 나일론66과 비교할 때 3 종류의 나일론66/탄소필러 복합체 모두에서 낮은 복소 점도를 나타내었다. 이들 자료는 나일론66/탄소필러 복합체가 RTP보다 가공 시 유리하다는 간접적인 증거이다. 순수 나일론66과 비교 시에는 전체적으로 약간 높은 값을 나타내고는 있지만 차이가 크지 않아 사출성형에서 특별한 가공조건 변경 없이도 가공이 가능한 수준으로 판단된다.

|

Figure 1 SEM images and EDS analysis data of RTP composite. |

|

Figure 2 TGA thermograms of pure Nylon66 and RTP composite |

|

Figure 3 Complex viscosity of Nylon66/CB/CNT composites |

|

Figure 4 TGA thermograms of Nylon66/CB/CNT composites |

|

Figure 5 EMI shielding effectiveness of Nylon66/CNT/CB//Ni-CF composites and RTP. |

|

Figure 6 Surface resistivity of Nylon66/CNT/CB//Ni-CF and metal filler composites. |

|

Figure 7 (a) Tensile strength; (b) flexural modulus of Nylon66/ CNT/CB//Ni-CF and metal filler composites. |

|

Figure 8 SEM photos for fractured surfaces of Nylon66/CNT/CB/ /Ni-CF and metal filler composites. |

|

Figure 9 Surface resistivity of Nylon66/CNT/CB//Ni-CF composites according to CB or CNT master batch. |

|

Figure 10 Complex viscosity of Nylon66/CNT(2)/CB(2)/ Ni-CF composites and RTP composite. |

본 연구에서는 나일론66에 CNT와 CB를 혼합 사용할 때 전기적특성에 상승효과가 나타남을 확인하였고, 마스터배치를 적용할 때 표면 저항 개선효과가 양호함을 확인하였다. 특히 종횡비가 큰 CNT에 MB가 적용될 때 개선 효과가 더 우수함을 확인하였다. Ni-CF의 함량이 증가할수록 나일론66/CNT/CB/Ni-CF 복합체의 표면 저항은 감소하였고 Ni-CF의 함량이 20-30 wt%일 때 표면 저항이 5 W/sq 미만의 값을 나타냄을 확인하였다. 또한 Ni-CF의 함량이 20 wt%일 때 전자파 차폐 성능이 목표로 하는 50 dB 이상의 값을 나타내었다. 결론적으로 CNT에 MB가 적용되고 2 wt% CNT와 2 wt% CB를 각각 함유하며 Ni-CF 20 wt%를 포함하는 나일론66/CB/CNT/Ni-CF 복합체의 경우 전자파 차폐 성능을 만족하면서도 Ni-CF 함량을 일정 부분 감소시킬 수 있어 사출성형 시 가공성 확보가 가능할 것으로 판단된다. 금속 필러를 이용하여 복합체를 제조한 결과 Ni-CF보다 인장강도, 굴곡탄성률 및 표면저항에서 모두 열세한 결과를 나타내었고 이는 원형의 금속 필러의 경우 전기적 네트워크와 섬유 보강 효과에 있어 Ni-CF보다 불리하기 때문으로 SEM 결과를 통해 간접적으로 확인하였다.

- 1. White, D. R. J. Electromagnetic Interference and Compatibility; Don White Consultants: Germantown, 1985.

- 2. Shim, H. B.; Seo, M. K.; Park, S. J. Electromagnetic Interference Shielding of Carbon Fibers-reinforced Composites. Polym. Korea 2000, 24, 860-868.

- 3. Kim, H. I.; Yun, J.; Kim, Y. Y.; Lee, Y. S. Preparation and Characteristics of Conducting Polymer-Coated MWCNTs as Electromagnetic Interference Shielding Materials. Carbon Lett. 2011, 12, 48-52.

-

- 4. Kim, Y. Y.; Yun, J.; Kim, H. I.; Lee, Y. S. Effect of Oxyfluorination on Electromagnetic Interference Shielding of Polypyrrole-coated Multi-walled Carbon Nanotubes. J. Ind. Eng. Chem. 2012, 18, 392-398.

-

- 5. Goldel, A.; Kasaliwal, G.; Potschke, P. Selective Localization and Migration of Multi-walled Carbon Nanotubes in Blends of Polycarbonate and Poly(styrene acrylonitrile). Macromol. Rapid Commun. 2009, 30, 423-429.

-

- 6. Pires, A. T. N.; Roeder, J.; Oliveira, R. V. B.; Goncalves, M. C.; Soldi, V. Polypropylene/polyamide-6 Blends: Influence of Compatibilizing Agent on Interface Domains. Polym. Test. 2002, 21, 815-821.

-

- 7. Pandey, R.; Tekumalla, S.; Gupta, M. Chapter 21-EMI Shielding of Metals, Alloys, and Composites.In Materials for Potential EMI Shielding Applications; Kuruvilla, J., Roncy, W., Gejo, G., Eds.; Amsterdam: Elsevier, 2020, pp 341-355.

-

- 8. Chung, C. H.; Kim, J. G.; Lee, Y. S. The Effect of Crystallization by Heat Treatment on Electromagnetic Interference Shielding Efficiency of Carbon Fibers. Appl. Chem.2011, 22, 138-143.

-

- 9. Eswaraiah, V.; Balasubramaniam, V.; Ramaprabhu, S. One-pot Synthesis of Conducting Graphene-polymer Composites and their Strain Sensing Application. Nanoscale 2012, 4, 1258-1262.

-

- 10. Kim, S. J; Ryoo, Y. S. Multi-Functional Resin Composite and Molded Product Using the Same. Korea Patent 10-2011-0072946, 2011.

- 11. Chakraborty, A.; Khastgir, D.; Das, N. C.; Chaki, T. K. Electromagnetic Interference Shielding Effectiveness of Carbon Black and Carbon Fibre Filled EVA and NR Based Composites. Compoites Part A 2000, 31, 1069-1081.

-

- 12. Tripathi, S. N.; Srinivasa, G. S.; Mathurb, R. A. B.; Jasra, R. Polyolefin/Graphene Nanocomposites: a Review. RCS Adv. 2017, 7, 23615-23632.

-

- 13. Venkataramanaiah, P.; Aradhya, R.; Rajan, J. S. Investigations on the Effect of Hybrid Carbon Fillers on the Thermal Conductivity of Glass Epoxy Composites. Polym. Compos. 2021, 42, 618-633.

-

- 14. Bilotti, E.; Deng, H.; Lin, L.; Zhang, S. M.; Peijs, T.; Fu, Q.; Gao, X. Synergistic Effect in Conductive Networks Constructed with Carbon Nanofillers in Different Dimensions. Express. Polym. Lett. 2012, 6, 159-168.

-

- 15. Zhang, H.; Wang, K.; Kim, J. K.; Liu, M. Y.; Ma, P. C.; Wang, S. Q.; Wang, R. Enhanced Electrical Conductivity of Nano- composites Containing Hybrid Fillers of Carbon Nanotubes and Carbon Black. ACS Appl. Mat. Interface 2009, 1, 1090-1096.

-

- 16. Schulte, K.; Sumfleth, J.; Adroher, X. C. Synergistic Effects in Network Formation and Electrical Properties of Hybrid Epoxy Nanocomposites Containing Multi-wall Carbon Nanotubes and Carbon Black. J. Mat. Sci. 2009, 44, 3241-3247.

-

- 17. Dupin, G.; Soulestin, J.; Lacrampe, M. F.; Claes, M.; Krawczak, P.; Prashantha, K. Masterbatch-based Multi-walled Carbon Nanotube Filled Polypropylene Nanocomposites: Assessment of Rheological and Mechanical Properties. Compos. Sci. Technol. 2009, 69, 1756-1763.

-

- 18. Park, H. M.; Park, C.; Bang, J.; Lee, M.; Yang, B. Synergistic Effect of MWCNT and Carbon Fiber Hybrid Fillers on Electrical and Mechanical Properties of Alkali-Activated Slag Composites. Crystals 2022, 12, 583-589.

-

- 19. Ganguly, S.; Das, N. C. Rheological Properties of Polymer-Carbon Composites. Carbon-Containing Polym. Compo. 2019, 271-294.

-

- 20. Tian, J.; Yu, W.; Zhou, C. The Preparation and Rheology Characterization of Long Chain Branching Polypropylene. Polymer 2006, 47, 7962-7969.

-

- 21. Lohse, D. J.; Milner, S. T.; Fetters, L. J.; Xenidou, M.; Hadjichristidis, N.; Mendelson, R. A.; García-Franco, C. A.; Lyon, M. K. Well-Defined, Model Long Chain Branched Polyethylene. 2. Melt Rheological Behavior. Macromolecules 2002, 35, 3066-3075.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2023; 47(1): 26-32

Published online Jan 25, 2023

- 10.7317/pk.2023.47.1.26

- Received on Aug 15, 2022

- Revised on Oct 16, 2022

- Accepted on Nov 2, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Youn Cheol Kim

-

Major in Polymer Science and Engineering, Kongju National University, 1223-34 Cheonan way, Cheonen 31080, Korea

- E-mail: younkim@kongju.ac.kr

- ORCID:

0000-0003-1094-7460

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.