- Synthesis of End-functionalized Acrylic Resins and Their Mechanical Properties

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

*KCC Central Research Institute, Yongin-si, Gyeonggi-do 16891, Korea- 말단이 변성된 아크릴 수지의 합성 및 말단기와 분자량에 따른 기계적 물성 변화

고려대학교 화공생명공학과, *KCC 중앙연구소

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

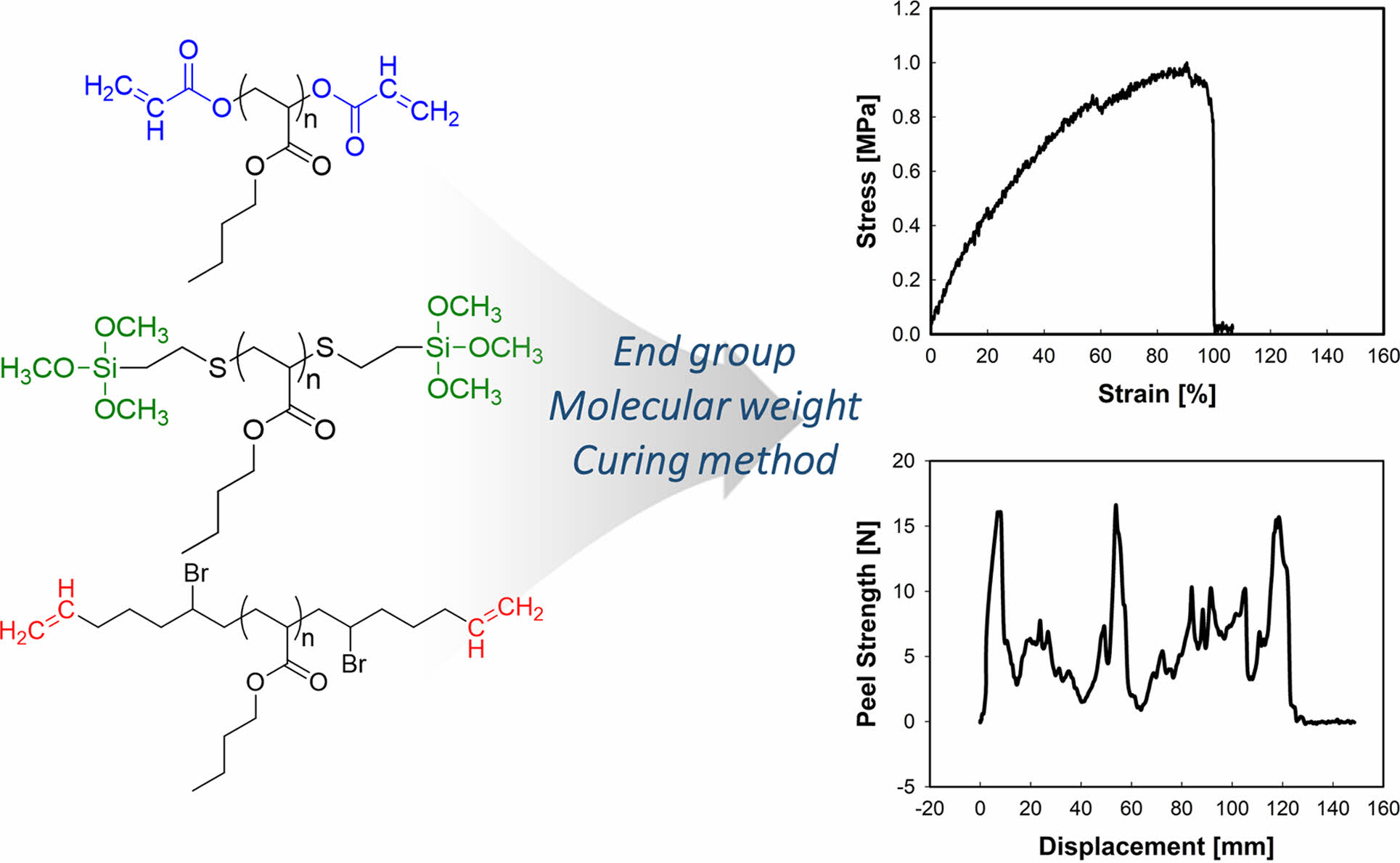

In this work, acrylic resins consisting of difunctional poly (butyl acrylate) (PBA) were prepared via atom transfer radical polymerization. PBA acrylic resins with two different molecular weights were synthesized and the terminal groups of the bifunctional PBA were substituted with an acrylate group (A type), a silane group (S type), and a vinyl group (V type). The resulting PBA acrylic resins were characterized by gel permeation chromatography and nuclear magnetic resonance spectroscopy. These resins having different terminal groups were cured using thermal curing, UV curing, and moisture curing. The mechanical properties were examined using tensile and peel tests according to the molecular weight and the type of end groups.

본 연구에서는 atom transfer radical polymerization를 통해 이기능성 poly(butyl acrylate)(PBA)를 합성하였다. 아크릴 수지의 기계적 물성 변화를 확인하기 위해 두 가지 분자량의 PBA를 합성하고, PBA의 양 말단기를 아크릴기, 실란기, 비닐기로 치환하였다. 합성된 두 가지 분자량의 PBA와 치환된 양 말단기를 겔 투과 크로마토그래피와 핵자기공명 분광법을 통해 확인하였다. 이후 말단기가 치환된 세 가지 PBA를 열경화, 광경화, 습도경화를 통해 아크릴 수지를 합성하고 이에 대한 기계적 물성 변화를 인장 실험과 박리 실험을 통해 확인하였다. 인장 실험의 경우 분자량이 작을수록 경화 밀도가 증가하여 인장 강도가 증가하였고, 박리 실험은 말단기에 따른 경화 방식에 따라 박리 강도가 변화하였으며 이는 경화 정도의 차이인 것으로 추측된다. 이를 통해 실란트에 적용 가능한 아크릴 수지의 물성을 조절하여 산업적 활용 가능성을 확인하였다.

Bifunctional poly(butyl acrylate) resins with three different end groups were synthesized via atom transfer radical polymerization. These resin were cured, and changes in mechanical properties were examined using tensile strength test and peel strength test.

Keywords: acrylic resin, end-functionalization, crosslinking, tensile strength, peel strength.

이 논문은 ㈜케이씨씨로부터 과제지원을 받았으며, 또한, 정부(과학기술정보통신부)의 재원으로 한국연구재단의 과제지원(Nos. 2021R1A2C2006167)을 받아 수행된 연구이며 이에 감사를 드립니다.

실란트는 각종 자재의 접합 부위에 충진 되는 물질로써 외부로부터 공기, 바람, 물, 먼지, 자외선, 화학원료, 열, 냉기 등을 차단하는 물질을 뜻한다.1,2 이러한 실란트는 자동차의 유리 부착, 철도 차량의 연결부위, 냉난방 공조시스템의 밀폐작업, 선박의 갑판 작업 등 모든 분야에서 접착 및 실링 용도로 사용된다.

실란트는 밀폐성, 가동성, 내구성 및 내후성과 같은 다양한 특성이 요구되는데 그 중 내후성은 실란트의 사용 용도에 있어서 매우 중요한 특성이다. 내후성이란 자외선, 열 및 냉기, 물, 산소, 대기오염물질과 같은 자연 환경에 견딜 수 있는 재료의 특성을 뜻하며,3,4 실란트의 사용 용도 상 외부 자연 환경에 장시간 노출되게 되므로 이 때 물질이 균열이나 변성이 되지 않는 것이 매우 중요하다.

이러한 실란트에 사용되는 수지는 다양한 종류가 있는데, 크게 실리콘계와 비실리콘계로 나뉜다. 아크릴 수지는 비실리콘계 수지로써 아크릴레이트계 또는 메타크릴레이트계 단량체를 주단량체로 하여 중합된다. 아크릴 수지는 화학적 순도, 안정성, 높은 내열성, 내광성, 우수한 내후성, 저온 성능, 내수성 및 소수성 등의 특성을 가지고 있다.4-7 이 중 butyl acrylate를 단량체로 한 poly(butyl acrylate) (PBA) 수지는 Tg 가 낮고 유연성이 높은 특성이 있다.8,9 따라서 PBA 수지의 경우 아크릴 수지의 특성과 종합하여 실란트에 사용되기에 적합한 특징을 가지고 있다. 우리는 이러한 PBA 수지의 특성을 활용하여 실란트에 적합한 물성을 보유하는 수지를 구조제어를 통해 합성하고자 한다.

본 연구에서는 PBA 수지를 합성하기 위해서 atom transfer radical polymerization(ATRP)를 사용하였다. ATRP는 reversible deactivation radical polymerization(RDRP)의 여러 종류 중 가장 널리 쓰이는 기술이다.10-12 RDRP는 중합 반응 중 사슬 정지(chain termination) 반응이나, 사슬 이동(chain transfer) 반응이 거의 일어나지 않는 중합법이다.13 따라서 RDRP는 고분자의 분자량, 분자량 분산도, 말단기 보유 및 구조 조절이 매우 용이하다는 장점이 있다.14 ATRP는 이러한 특성을 바탕으로 블록 공중합체,15 성형 고분자,16 브러쉬형 고분자와17 같은 복잡하게 설계된 고분자를 중합하는데 가장 많이 사용되는 중합법이다.18 본 실험에서는 이러한 ATRP의 특성을 활용하여 양쪽 말단 그룹에 높은 보유율의 Br을 갖는 Br-PBA-Br을 1.5 미만의 분자량 분산도와 2가지 분자량으로 합성을 진행하였다.19

우리는 고분자의 구조제어 기술을 아크릴수지에 적용하여 적합한 구조를 설계하고 용도에 맞는 다양한 물성을 구현하고자 하였다. 이를 위해 위와 같은 실란트용 PBA 고분자 수지를 ATRP를 통해 합성하고, 양 말단의 Br에 경화 가능한 구조를 가지는 세 가지 형태의 아크릴기 타입(A type), 실란기 타입(S type), 비닐기 타입(V type)의 말단 그룹을 치환 반응을 통해 도입하였다. 또한 분자량에 따른 수지의 물성 변화를 확인하기 위해 5000 g/mol과 10000 g/mol의 두 가지 분자량으로 합성을 진행하였다. 이 후 열경화, 광경화, 습도경화 와 같은 세 가지 방법으로 경화를 진행하고 각 말단기 및 분자량에 따른 수지의 물성 변화를 인장 실험과 박리 실험을 통해 확인하였다.

재료. 단량체로 사용된 n-butyl acrylate(BA, 99%, Aldrich, 미국)는 basic aluminum oxide column를 통해 inhibitor를 제거하여 사용하였다. 개시제 1,4-Bis(bromomethyl) benzene(BBMB, 97%), 촉매 copper bromide(CuBr), copper(II) bromide(CuBr2), N-(3-Dimethyl aminopropyl)-N-ethylcarbodiimide hydrochloride (EDC), and 4-(Dimethylamino) pyridine(DMAP), 2,2′-Bipyridine (bpy), 1,7-octadiene, ferrocene, sodium acrylate, (3-mercapto- propyl)trimethoxy silane들은 모두 Aldrich(미국)사에서 구입하였으며 따로 정제하지 않고 사용하였다. 경화제로는 tert-amyl peroxy-2-ethylhexanoate(Akzo Nobel, 네덜란드)와 benzophenone(Aldrich, 미국)을 사용하였다.합성에서 사용된 용매는 dichloromethane(DCM), tetrahydrofuran(THF), methanol(MeOH), N,N-Dimethylformamide(DMF), anisole이며, 모두 HPLC 등급으로 Aldrich(미국)사에서 구입하였으며 따로 정제없이 사용하였다.

측정. 1H NMR 스펙트럼은 용매로 CDCl3를 사용하여 1 wt%의 농도로 Varian NMR system 500 MHz spectrometer (VNMRS500. Varian, 미국)로 측정하였다. 중합체의 분자량 및 분자량 분산도 측정을 위한 GPC는 inhibitor가 없는 THF를 사용하여 1.0 mL/min의 유속으로 40 °C에서 Waters(미국) 1515 펌프 및 Waters(미국) 2414 굴절률 검출기로 측정하였다. 3개의 Styragel 컬럼, HR 0.5, HR 2 및 HR 4(각각 WAT044237, WAT044231 및 WAT044225, Waters, 미국)를 GPC 시스템에 장착하여 사용하였다. 각 GPC 샘플은 inhibitor가 없는 THF로 0.1 wt%로 희석하고 주입 전에 0.2 μm PTFE 필터(Advantec JP020AN, 일본)로 여과하여 측정하였다. 중합체의 상대분자량은 0.02 wt% Shodex polystyrene standard(SM-105, 일본)을 inhibitor-free THF에 녹여 측정하였으며, 매 측정 전에 calibration을 수행하였다. Fourier-transform infrared spectroscopy(FTIR)은 Perkin Elmer(미국)사의 spectrum two를 사용하여 650-4000 cm-1을 ATR 모드로 측정하였다.

이기능성 말단기를 가지는 Br-PBA-Br 중합. Br-PBA-Br은 1,4-bis(bromomethyl) benzene을 개시제로 사용하여 ATRP를 통해 중합하였다(Figure 1(a)). 단량체는 BA를 사용하였으며 BBMB, BA, CuBr, CuBr2를 각각 1:40:1:0.1 몰 비율로 acetone 용매에 녹인 뒤 아르곤 가스를 주입하여 30분 동안 충분히 degassing 해주었다. 그 후 리간드 bpy를 2.0 몰 비율로 넣어주었으며, 50 oC 오일베스에 넣고 90분간 교반시켜 주었다. 중합이 끝난 후 basic aluminum oxide column을 통해 촉매와 리간드를 제거해 주었으며, 메탄올과 증류수 1:1 비율의 용매에 2번 침전 과정을 통하여 정제해 주었다. 정제 과정을 거친 후 50 oC 오븐에서 24시간 감압 건조하였다.

Br-PBA-Br의 아크릴기로의 양 말단기 치환(A type PBA). 앞서 합성한 Br-PBA-Br의 브로민기 양 말단을 아크릴기로 치환하기 위해서 아크릴기가 포함된 sodium acrylate를 사용하였다(Figure 1(b)).20 구체적으로 Br-PBA-Br, sodium acrylate를 각각 1:6 몰 비율로 혼합하여 DMF 용매에 녹인 뒤 상온에서 하루 동안 교반시켜 주었다. 반응이 끝난 후 회전증발농축기로 DMF 용매를 제거한 다음, DCM 용매에 용해 후 증류수에 세 차례 그리고 brine에 세 차례 washing해 주었다. 회전증발농축기로 DCM 용매를 제거한 다음, 메탄올과 증류수 1:1 비율의 용매에 2번 침전 과정을 통해 정제하였다. 정제 과정을 거친 후 50 oC 오븐에서 24시간 감압 건조하였다.

Br-PBA-Br의 실란기로의 양 말단기 치환(S type PBA). 앞서 합성한 Br-PBA-Br의 브로민기 양 말단을 실란기로 치환하기 위해서 실란기가 포함된 (3-mercaptopropyl)trimethoxy silane을 사용하였다(Figure 1(c)).21구체적으로 Br-PBA-Br, (3-mercaptopropyl)trimethoxy silane, K2CO3를 각각 1:2.4:2.6 몰 비율로 혼합하여 DMF 용매에 녹인 뒤 상온에서 하루 동안 교반시켜 주었다. 반응이 끝난 후 회전증발농축기로 DMF 용매를 제거한 다음, DCM 용매에 용해 후 증류수에 세 차례 그리고 brine에 세 차례 washing해 주었다. 회전증발농축기로 DCM 용매를 제거한 다음, 메탄올과 증류수 1:1 비율의 용매에 2번 침전 과정을 통해 정제해 주었다. 정제 과정을 거친 후 50 oC 오븐에서 24시간 감압 건조하였다

Br-PBA-Br의 비닐기로의 양 말단기 치환(V type PBA). 앞서 합성한 Br-PBA-Br의 브로민기 양 말단을 비닐기로 치환하기 위해서 비닐기가 포함된 1,7-octadiene을 사용하였다(Figure 1(d)).22구체적으로 Br-PBA-Br, 1,7-octadiene, ferrocene을 각각 1:5:0.2 몰 비율로 혼합하여 DMF 용매에 녹인 뒤 아르곤 가스를 주입하여 30분 동안 충분히 degassing 해주었다. 그 후 100 oC 오일베스에 넣고 하루 동안 교반시켜 주었다. 반응이 끝난 후 alumina column을 통해 ferrocene 촉매를 제거하고, 메탄올과 증류수 1:1 비율의 용매에의 2번 침전 과정을 통해 정제해 주었다. 정제 과정을 거친 후 50 oC 오븐에서 24시간 감압 건조하였다.

A, S, V type PBA의 경화. 각 말단기별로 경화 방식에 차이가 있기에 각 말단에 적합한 방식을 적용하여 경화하였다. 아크릴기로 이루어진 A 타입 PBA 수지의 경우 UV광을 이용한 경화 방식을 채택하였다.23 A 타입 PBA 수지와 1 wt%의 benzophenone 광경화제를 모두 잘 녹일 수 있는 acetone 용매에 혼합하여 충분히 교반시켜 주었다. 교반 후 용매 acetone은 회전증발농축기로 제거해주고, 40 °C 진공 오븐에서 12시간 동안 감압 건조하였다. 충분한 건조 후 PBA 수지와 광경화제의 혼합물을 365 nm 파장의 고압 수은 UV 램프 (MS tech, UV-LED curing system 3×50)로 10-15분 동안 빛을 조사하여 경화하였다. 실란기로 이루어진 S 타입 PBA 수지의 경우 습도경화 방식을 채택하였다.24 PBA 수지를 상온, 그리고, 50-60%RH의 상대습도를 유지할 수 있는 환경에서 약 48시간 동안 경화하였다. 비닐기로 이루어진 V 타입 PBA 수지의 경우 열을 이용한 경화 방식을 채택하였다.25 V 타입 PBA 수지와 1 wt%의 tert-amyl peroxy-2-ethylhexanoate 열경화제를 모두 잘 녹일 수 있는 acetone 용매에 혼합하여 충분히 교반시켜 주었다. 교반 후 용매 acetone은 회전증발농축기로 제거해주고, 40 °C 진공 오븐에서 12시간 동안 감압 건조하였다. 충분한 건조 후 PBA 수지와 열경화제의 혼합물을 110 °C 진공 오븐에서 1시간 동안 경화하였다.

경화 전후의 변화를 FTIR을 통해 확인하였다. A, S 타입은 Figure 4(a), (c)에서 볼 수 있듯이 경화 전 1680 cm-1 근처에서 나타나던 CH2=CH 피크가 경화 후 사라지는 것을 확인하였다.26 S 타입의 경우 Figure 4(b)에서 경화 전에 1080 cm-1 근처에서 나타나던 Si-O-CH3 피크가 경화 후 사라지는 것을 확인하였다. 이를 통해 모든 경화 방식에서 경화가 잘 이루어졌음을 확인하였다.27

기계적 물성. 경화된 아크릴수지의 인장 실험을 위해서 ASTM D412 규격의 덤벨 모양 시편을 제작하였다. 이 경우, 앞서 준비한 경화 직전의 아크릴수지 혼합물을 ASTM D412 규격으로 제작된 덤벨 모양의 몰드에 채워 경화하는 방식으로 시편을 제작하였다. 그리고, 2 kN 로드 셀이 장착된 만능시험기(UTM, RoboTEST L, Zwick, Germany)를 사용하여 인장 실험을 수행하였다. 50 mm/min의 속도로 측정을 진행하였고, 측정값은 최소 10개 이상의 결과값을 평균하여 사용하였다. 경화된 아크릴수지의 박리 실험을 위해서는 ASTM D3330 규격의 시편을 제작하였다. 박리 실험에 사용되는 SUS 기판은 101.6×25.4×1.6 mm 크기로 사용하였고 모든 기판들은 acetone과 isopropanol을 사용하여 세척한 후 40 °C의 오븐에서 건조하여 준비하였다. 앞서 준비한 경화 직전의 아크릴수지 혼합물을 SUS 기판 위에 균일하게 도포하고 폴리에스테르 필름을 면적에 맞게 겹쳐 경화하는 방식으로 시편을 제작하였다. 2 kN 로드 셀이 장착된 만능시험기(UTM, RoboTEST L, Zwick, Germany)를 사용하여 박리 실험을 수행하였다. 300 mm/min의 속도로 측정을 진행하였고, 측정값은 최소 10개 이상의 결과값을 평균하여 사용하였다.

|

Figure 1 Synthesis schemes of (a) Bifunctional PBA; (b) Acrylate functionalized (A type) PBA; (c) Silane functionalized (S type) PBA; (d) Vinyl functionalized (V type) PBA. |

|

Figure 4 FTIR spectra of (a) before and after curing A type PBA; (b) before and after curing S type PBA; (c) before and after curing V type PBA. |

ATRP를 통해 양 말단에 Br을 갖는 PBA 중합을 진행하였다.28,29 PBA는 두 가지 분자량으로 합성하였고, 분자량 분산도와 분자량을 GPC를 통해 분석하였다(Figure 2). 먼저 합성된 PBA는 A, S, V 타입에 대해 각각 분자량 분산도 1.31, 1.35, 1.33을 가지며 분자량은 약 5000 g/mol로 합성된 것이 확인되었다. 분자량에 의한 물성 변화를 확인하기 위해 10000 g/mol의 분자량을 목표로도 합성을 진행하였으며, 이 역시 1.5 미만의 분자량 분산도를 가지며 10000 g/mol 근처의 분자량을 갖는 것을 확인하였다(Table 1).

그 후 양 말단기를 경화 가능한 3가지 구조인 아크릴기, 실란기, 비닐기 구조로 치환 반응을 진행하였다.30 먼저 아크릴기를 갖는 A 타입의 경우 sodium acrylate와 Br의 반응을 통해 치환을 진행하였다. Figure 3(a)에서 NMR 분석을 통해 5.7-6.5 ppm에서의 적분 값이 약 6에 해당하며 아크릴기의 수소의 수 3의 2배에 해당하는 것을 확인할 수 있다. 이는 양말단기 수소 숫자인 6과 거의 같으므로 치환 반응이 ~100%로 진행된 것을 확인할 수 있다. 실란기 S 타입의 경우 thiol과 Br의 반응을 통해 말단기 치환을 진행하였다. Figure 3(b)에서 3.5 ppm에 해당하는 적분 값이 18인 것을 확인할 수 있다. 이는 silane 기의 수소의 수인 9의 2배에 해당하며, 양 말단기가 성공적으로 100% 치환된 것을 확인할 수 있다. 마지막으로 비닐기 V 타입으로의 치환 반응은 ferrocene 촉매를 사용하여 Br과 이중 결합의 반응을 통해 치환을 진행하였다. 이 역시 Figure 3(c)에서 4.5-5.3 ppm의 피크 적분값을 확인해보면 그 값이 4.82인 것을 확인할 수 있다. 이는 양 말단기 vinyl기의 수소의 수의 합인 6에 80%에 해당하는 값으로, 이를 통해 말단기 치환이 약 80% 진행된 것을 확인할 수 있다.

합성된 PBA 수지의 기계적 물성을 확인하기 위해 먼저 인장 실험을 진행하였다(Figure 5). 인장 실험은 A, S, V 타입의 시편을 5000, 10000 g/mol 2가지의 분자량으로 총 6개의 실험을 진행하였다. Table 1에서 정리된 결과를 보면 A, S, V 타입 샘플들의 말단 그룹에 의한 물성 차이는 크게 나타나지 않았다. 반면 분자량에 의한 기계적 물성 차이를 확인할 수 있는데, 5000 g/mol의 샘플의 경우 인장 강도가 A, S, V 타입이 각각 0.92, 0.91, 0.96 MPa로 나왔으며, 10000 g/mol의 샘플은 각각 0.38, 0.35, 0.42 MPa로 나왔다. 이는 PBA의 분자량이 커질수록 가교 수지의 mesh size가 커지기 때문에 차이가 생기는 것으로 이해할 수 있다. 즉, PBA의 분자량이 작을수록 좀 더 밀집된 구조의 수지가 형성되어 경화 밀도가 증가하므로 인장력에 의한 변형에 강한 특성을 나타내게 된다(Figure 7).31,32

PBA 수지의 기계적 물성을 확인하기 위해 박리 실험도 진행하였다(Figure 6). 박리 실험의 경우 인장 실험과 반대로 분자량에 따른 차이는 거의 없었으며 말단기에 따른 경화 방식에 대한 차이를 확인할 수 있었다. Table 1에서 확인해보면, 5000 g/mol의 샘플의 경우 A, S, V 타입이 각각 8.12, 3.88, 7.95 N/25 mm의 박리 강도를 가졌으며 10000 g/mol의 샘플의 경우 각각 7.96, 4.01, 8.53 N/25 mm의 박리 강도를 가졌다. 이는 인장 실험과 달리 박리 실험은 단위 면적당 접착력을 측정함에 의한 것으로 유추할 수 있다.33 PBA의 분자량이 커지더라도 BA 단량체의 단위 면적당 개수는 일정하므로 분자량과 무관한 박리 강도를 가지게 된다. 반면에 말단기 타입에 따라 박리 강도의 차이를 확인할 수 있는데, S 타입의 샘플에서만 다른 타입에 비해 박리 강도가 떨어지는 것을 확인할 수 있었다. 이는 경화 방식에 차이에 의한 것으로 추측된다. S 타입의 경우, 실란기를 활용한 습도 경화 방식을 사용하였는데, 습도 경화 특성상 습도가 침투할 수 있도록 공기와 접촉할 수 있는 충분한 면적이 필요하다. 하지만 샘플 제작 과정에서 샘플의 상부가 공기 중에 충분히 노출되는 인장 실험과 달리 박리 실험의 샘플은 기판과 박리 필름 사이에 샘플을 도포하고 경화를 진행하므로 샘플이 공기 중에 노출되는 면적이 매우 제한적이다. 따라서 S 타입의 경화 정도가 떨어지게 되고 이에 따라 박리 강도가 떨어지게 된다고 유추할 수 있다.

본 실험을 통해 합성된 3가지 타입의 PBA 수지와 산업적으로 널리 사용되는 수지의 기계적 강도를 비교해보았다. 산업적으로 널리 사용되는 PBA 수지의 인장 강도는 0.34 Pa, 박리 강도는 8.3 N/25 mm이다.29,30 10 K 샘플들은 인장 강도, 박리 강도 모두 거의 비슷한 결과를 얻었으며, 5 K 샘플들의 경우 향상된 인장 강도를 나타내며, 박리 강도는 비슷한 결과를 보여주었다. 따라서 본 실험을 통해 합성된 PBA 수지의 산업적 활용 가능성이 크다는 것을 확인할 수 있었다.

|

Figure 2 GPC traces of (a) 5K A type PBA; (b) 5K S type PBA; (c) 5K V type PBA; (d) 10K A type PBA; (e) 10K S type PBA; (f) 10K V type PBA. |

|

Figure 3 NMR spectra of (a) A type PBA; (b) S type PBA; (c) V type PBA. |

|

Figure 5 Tensile strengths of (a) 5K A type PBA; (b) 5K S type PBA; (c) 5K V type PBA; (d) 10K A type PBA; (e) 10K S type PBA; (f) 10K V type PBA. |

|

Figure 7 Schematic representation of cured PBA acrylic resin with different molecular weights. |

|

Figure 6 Peel strengths of (a) 5K A type PBA; (b) 5K S type PBA; (c) 5K V type PBA; (d) 10K A type PBA; (e) 10K S type PBA; (f) 10K V type PBA. |

본 연구진은 ATRP를 통해 이기능성 말단기를 가지며 좁은 분자량 분산도와 목표 분자량을 가지는 PBA를 합성하였다. 양 말단기를 경화 가능한 A, S, V 3가지 타입으로 치환 반응을 진행하였으며 모든 타입에서 높은 치환율을 확보하였다. 이를 열, 광, 습도 경화를 통해 PBA 수지를 경화시켰다. 경화된 아크릴 수지의 기계적 물성을 측정하기 위해서 인장 실험과 박리 실험을 진행하였다. 인장 실험은 PBA의 분자량이 작아질수록 인장 강도가 증가하는 결과가 나타났으며, 박리 실험은 PBA의 분자량과 무관한 결과가 나타났다. 이는 PBA의 분자량이 감소할수록 밀집된 구조의 PBA의 수지가 합성되어 경화 밀도가 증가하게 되고, 이에 따라 인장력에 의한 변형에 강한 특성을 확보할 수 있기 때문이다. 반면 박리실험에서는 말단기에 따른 경화 방식에 따라 S 타입의 박리 강도가 떨어지는 것을 확인할 수 있었으며, 분자량과는 무관한 결과를 확인할 수 있었다. 이는 박리 실험의 경우 단위 면적 당 접착력에 의해 박리 강도가 변하게 되는데, 단위 면적 당 BA 단량체의 반복 횟수는 분자량과 무관하기 때문이다. 반면 S 타입의 경우 습도 경화의 특성상 샘플의 제작 과정에서 경화가 완벽하게 일어날 수 없는 한계를 가지고 있으므로 다른 샘플에 비해 박리 강도가 떨어지는 특성이 나타나게 되었다. 본 연구에서는 구조제어 기술을 아크릴 수지에 적용한 이기능성 PBA 수지를 ATRP를 통해 합성하였고, 이에 대한 기계적 물성을 인장 실험과 박리 실험을 통해 확인하였다. 이를 통해 실란트에 적합한 기계적 물성의 PBA 수지를 성공적으로 합성하였으며, 아크릴 수지로써 PBA 수지가 실란트 분야에 널리 활용될 것을 기대한다.

- 1. Mittal, K. L.; Pizzi, A. Handbook of Sealant Technology; CRC Press: Boca Raton, 2009.

-

- 2. Xu, L.; Shang, P.; Xu, X.; Herrick, A.; Sgro, A.; Shou, C. Studies on Synthesis and Properties of Novel Polyurethane Pavement Joint Sealant Modified with Polydimethysiloxane. Mater. Res. Innov. 2011, 15, 150-155.

-

- 3. Park, H. S.; Yang, I. M.; Wu, J. P.; Kim, M. S.; Hahm, H. S.; Kim, S. K.; Rhee, H. W. Synthesis of Silicone-acrylic Resins and Their Applications to Superweatherable Coatings. J. Appl. Polym. Sci. 2001, 81, 1614-1623.

-

- 4. Jiao, C.; Sun, L.; Shao, Q.; Song, J.; Hu, Q.; Naik, N.; Guo, Z. Advances in Waterborne Acrylic Resins: Synthesis Principle, Modification Strategies, and Their Applications. ACS Omega 2021, 6, 2443-2449.

-

- 5. Vallittu, P. K. Flexural Properties of Acrylic Resin Polymers Reinforced with Unidirectional and Woven Glass Fibers. J. Prosthet. Dent. 1999, 81, 318-326.

-

- 6. Melody, D. P. Advances in Room Temperature Curing Adhesives and Sealants-A Review. Br. Polym. J. 1989, 21, 175-179.

-

- 7. Karami, S.; Motahari, S.; Pishvaei, M.; Eskandari, N. Improvement of Thermal Properties of Pigmented Acrylic Resin Using Silica Aerogel. J. Appl. Polym. Sci. 2018, 135, 45640.

-

- 8. Meng, B.; Deng, J.; Liu, Q.; Wu, Z.; Yang, W. Transparent and Ductile Poly(lactic acid)/Poly(butyl acrylate)(PBA) Blends: Structure and Properties. Eur. Polym. J. 2012, 48, 127-135.

-

- 9. Tığlı, R. S.; Evren, V. Synthesis and Characterization of Pure Poly(acrylate) Latexes. Prog. Org. Coat. 2005, 52, 144-150.

-

- 10. Matyjaszewski, K.; Xia, J. Atom Transfer Radical Polymerization. Chem. Rev. 2001, 101, 2921-2990.

-

- 11. Wang, J.-S.; Matyjaszewski, K. Controlled/“living” Radical Polymerization. Atom Transfer Radical Polymerization in the Presence of Transition-metal Complexes. J. Am. Chem. Soc. 1995, 117, 5614-5615.

-

- 12. Patten, T. E.; Matyjaszewski, K. Atom Transfer Radical Polymerization and the Synthesis of Polymeric Materials. Adv. Mater. 1998, 10, 901-915.

-

- 13. Corrigan, N.; Jung, K.; Moad, G.; Hawker, C. J.; Matyjaszewski, K.; Boyer, C. Reversible-deactivation Radical Polymerization (Controlled/Living Radical Polymerization): From Discovery to Materials Design and Applications. Prog. Polym. Sci. 2020, 111, 101311.

-

- 14. Shipp, D. A. Reversible-deactivation Radical Polymerizations. Polym. Rev. 2011, 51, 99-103.

-

- 15. Shipp, D. A.; Wang, J.-L.; Matyjaszewski, K. Synthesis of Acrylate and Methacrylate Block Copolymers Using Atom Transfer Radical Polymerization. Macromolecules 1998, 31, 8005-8008.

-

- 16. Gao, H.; Tsarevsky, N. V.; Matyjaszewski, K. Synthesis of Degradable Miktoarm Star Copolymers via Atom Transfer Radical Polymerization. Macromolecules 2005, 38, 5995-6004.

-

- 17. Pyun, J.; Kowalewski, T.; Matyjaszewski, K. Synthesis of Polymer Brushes Using Atom Transfer Radical Polymerization. Macromol. Rapid Commun. 2003, 24, 1043-1059.

-

- 18. Matyjaszewski, K.; Tsarevsky, N. V. Macromolecular Engineering by Atom Transfer Radical Polymerization. J. Am. Chem. Soc. 2014, 136, 6513-6533.

-

- 19. Al‐Harthi, M.; Cheng, L. S.; Soares, J. B.; Simon, L. C. Atom‐transfer Radical Polymerization of Styrene with Bifunctional and Monofunctional Initiators: Experimental and Mathematical Modeling Results. J. Polym. Sci., Part A: Pol. Chem. 2007, 45, 2212-2224.

-

- 20. Boyer, C.; Soeriyadi, A. H.; Roth, P. J.; Whittaker, M. R.; Davis, T. P. Post-functionalization of ATRP Polymers Using Both Thiol/ene and Thiol/disulfide Exchange Chemistry. Chem. Commun. 2011, 47, 1318-1320.

-

- 21. Anastasaki, A.; Willenbacher, J.; Fleischmann, C.; Gutekunst, W. R.; Hawker, C. J. End Group Modification of Poly(acrylates) Obtained via ATRP: A User Guide. Polym. Chem. 2017, 8, 689-697.

-

- 22. Fürstner, A.; Leitner, A.; Méndez, M.; Krause, H. Iron-catalyzed Cross-coupling Reactions. J. Am. Chem. Soc. 2002, 124, 13856-13863.

-

- 23. Czech, Z.; Butwin, A.; Głuch, U.; Kabatc, J. Influence of Selected Photoinitiators on Important Properties of Photoreactive Acrylic Pressure‐sensitive Adhesives. J. Appl. Polym. Sci. 2012, 123, 118-123.

-

- 24. Yuan, Y.; Zhang, Y.; Fu, X.; Jiang, L.; Liu, Z.; Hu, K.; Wu, B.; Lei, J.; Zhou, C. Silane-terminated Polyurethane Applied to a Moisture-curable Pressure-sensitive Adhesive Using Triethoxysilane. RSC Adv. 2016, 6, 83688-83696.

-

- 25. Lee, S. H.; You, R.; Yoon, Y. I.; Park, W. H. Preparation and Characterization of Acrylic Pressure-sensitive Adhesives Based on UV and Heat Curing Systems. Int. J. Adhes. Adhes. 2017, 75, 190-195.

-

- 26. Herman, V.; Takacs, H.; Duclairoir, F.; Renault, O.; Tortai, J.; Viala, B. Core Double-shell Cobalt/graphene/polystyrene Magnetic Nanocomposites Synthesized by in situ Sonochemical Polymerization. RSC Adv. 2015, 5, 51371-51381.

-

- 27. Huber, M. P.; Kelch, S.; Berke, H. FTIR Investigations on Hydrolysis and Condensation Reactions of Alkoxysilane Terminated Polymers for Use in Adhesives and Sealants. Int. J. Adhes. Adhes. 2016, 64, 153-162.

-

- 28. Huang, Y.; Liu, Y.; Muhammad, S.; Jia, Q.; Ding, Y.; Chen, Y. A Facile End-functionalization of Polystyrene by ATRP and Click Chemistry: Chain End Effect on the Glass Transition Temperature. React. Funct. Polym. 2020, 151, 104566.

-

- 29. Nakagawa, Y.; Fujita, M.; Kitano, K. Polymer and Curable Composition. U.S. Patent 6,964,999 B1, Nov. 15, 2005.

- 30. Kusakabe, M.; Kitano, K. Processes for Preparing (meth) Acrylic Polymers Having Functional Groups at the Chain Ends. U.S. Patent 6,420,492 B1, 2002.

- 31. Flory, P. J. Tensile Strength in Relation to Molecular Weight of High Polymers. J. Am. Chem. Soc. 1945, 67, 2048-2050.

-

- 32. Wong, R. S. H.; Ashton, M.; Dodou, K. Effect of Crosslinking Agent Concentration on the Properties of Unmedicated Hydrogels. Pharmaceutics 2015, 7, 305-319.

-

- 33. Khan, I.; Poh, B. Effect of Molecular Weight and Testing Rate on Peel and Shear Strength of Epoxidized Natural Rubber (ENR 50)‐based Adhesives. J. Appl. Polym. Sci. 2011, 120, 2641-2647.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(4): 536-542

Published online Jul 25, 2022

- 10.7317/pk.2022.46.4.536

- Received on May 3, 2022

- Revised on May 22, 2022

- Accepted on May 23, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Joona Bang

-

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

- E-mail: joona@korea.ac.kr

- ORCID:

0000-0002-2301-6190

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.