- Studies on the Optimizing the Properties of Thermoset Polyurethane Resin for In-mold Coating

Department of Applied Chemistry, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea

*Department of Chemical and Molecular Engineering, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea- 인몰드 코팅용 열경화성 폴리우레탄 수지의 물성 최적화 연구

한양대학교 응용화학과, *한양대학교 화학분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The thermoset polyurethanes for in-mold coating system were prepared by using XP 2488, a polyester polyol, and C 1100, a polycarbonate diol, as polyols and Desmodur N 3600, a hexamethylene diisocyanate trimer-type, as a curing agent. It was revealed that tensile strength, elongation at break increased with increasing content of XP 2488. Polyurethanes prepared with C 1100 content of 25 wt% showed the highest value of adhesion (Class 0). Thermal and light stability increased with increasing C 1100 in the polyurethanes. And polyurethane prepared with a polyol consisting of 25 wt% XP 2488 and 75 wt% C 1100 exhibits an excellent self-healing ability, i.e. the scratch formed on the surface can be repaired instantly.

인몰드 코팅 시스템에 적용할 수 있는 열경화성 폴리우레탄에 대한 최적화 연구를 진행하였다. 폴리에스터 폴리올인 XP 2488과 폴리카보네이트 디올인 C 1100을 폴리올로 trimer type hexamethylene diisocyanate인 Desmodur N 3600을 경화제로 사용하여 제조하였다. 제조된 폴리우레탄의 인장물성은 XP 2488의 함량이 증가될수록 인장강도 및 파단신율 값이 증가하였다. 유리전이온도와 Shore D hardness도 XP 2488 함량이 증가될수록 증가되었으며, XP 2488만으로 제조된 폴리우레탄이 가장 높은 유리전이온도와 hardness를 나타내었다. 부착특성은 C 1100 함량 25 wt% 이상인 경우 Class 0으로 가장 양호한 결과를 나타내었고, 내열 및 내광성능은 C 1100의 함량이 증가될수록 우수한 결과를 보였다. 그리고, XP 2488과 C 1100을 25 wt%/75 wt% 조성의 비율로 혼합하여 제조된 도막은 스크래치가 가해진 후 즉시 복원되어 자가복원특성이 우수함을 알 수 있었다.

Thermoset polyurethane for in-mold coating has the best physical performance due to changes in thermal and mechanical properties at a 25:75 mixing ratio of polyester polyol and polycarbonate diol based on an equivalent ratio (NCO:OH) of 1:1.

Keywords: thermoset polyurethane, in-mold coating, self-healing, hexamethylene diisocyanate trimer-type, tensile strength, elongation.

저자들은 이해상충이 없음을 선언합니다.

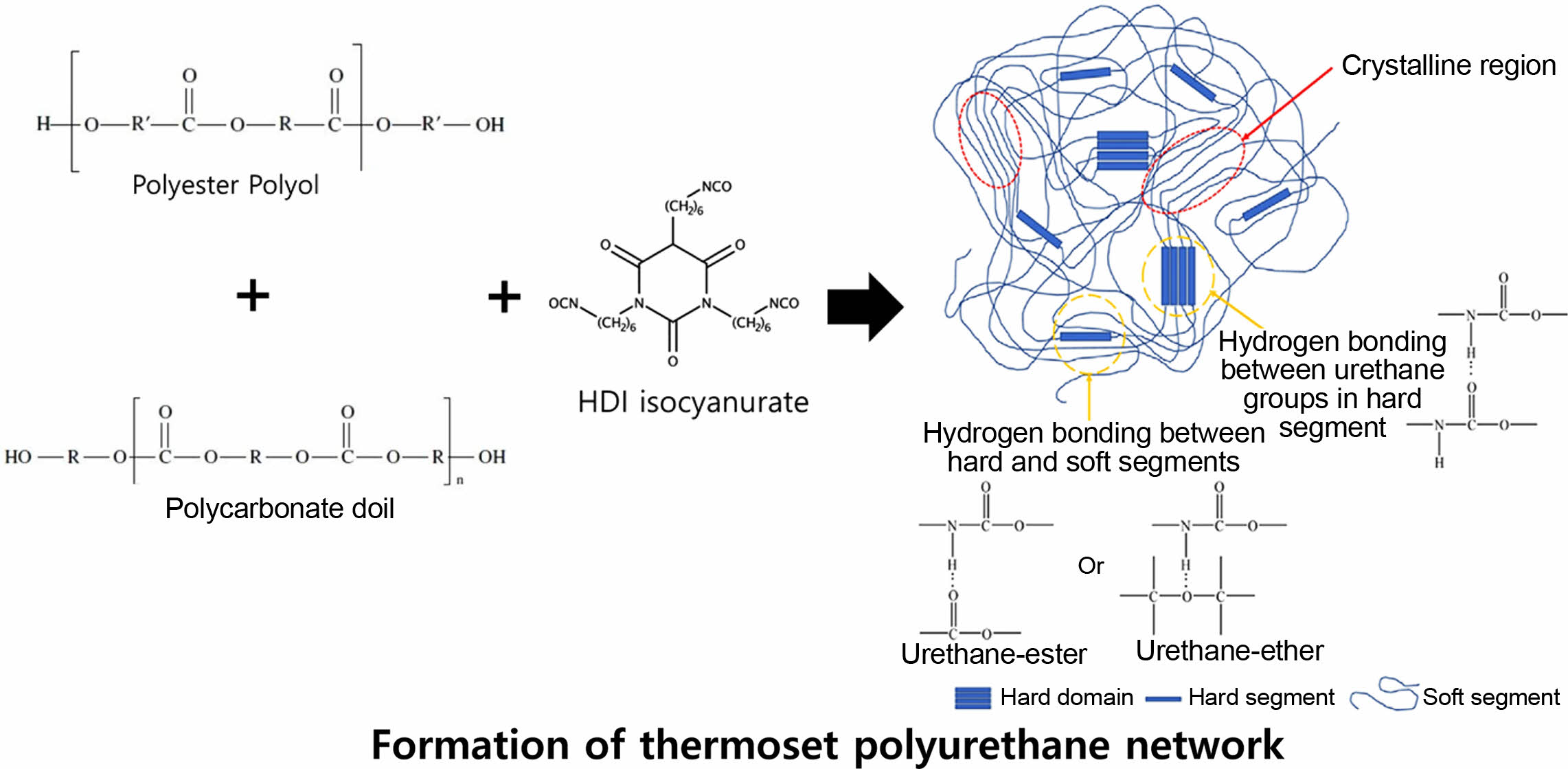

열가소성 수지의 사출성형품은 자동차, 가전, 디스플레이 등 매우 다양한 분야에 광범위하게 사용되고 있다. 그러나 많은 성형품에서 외관 품질, 광택, 내스크래치성, 내열성, 내구성 등을 향상시키기 위하여 별도의 후 공정이 이루어지고 있다. 일반적으로 사용되고 있는 후 공정 중 도금, 도장, 증착, 인쇄 등과 같은 표면처리 기술들은 생산 단가 및 리드 타임을 상승시키고 휘발성 유기 용제 사용에 의한 환경오염, 제조비용 상승 등 다양한 문제를 유발시키고 있다.1,2 이러한 문제들을 해결하기 위하여 최근에 도입된 인몰드 코팅 시스템(in-mold coating, IMC)은 열가소성 수지를 용융시켜 제품을 사출성형 한 후, 기재를 금형 외부로 취출하기 전, 금형 내에서 금형 면과 제품 사이로 액체 상태의 열경화성수지를 주입후 경화시켜 코팅하는 혁신적인 새로운 기술이다.3-5 최근 유럽의 선진기업에서 상용화되고 있는 신 공법으로 아직까지 국내에서 적용된 사례가 없을뿐더러 관련된 많은 연구가 이루어지고 있지 않다. 특히, 코팅의 최종 품질을 좌우할 수 있는 인몰드 코팅용 열경화성 폴리우레탄 수지의 물성 설계에 관한 기초 연구가 적다는 문제점이 있다. 이러한 열경화형 폴리우레탄은 활성수산기(-OH)를 갖고 있는 주제인 폴리올(polyol)과 이소시아네이트(isocyanate)기(-NCO)를 포함하고 있는 경화제인 폴리이소시아네이트(polyisocyanate) 화합물의 가교반응(addition polymerization reaction)에 의하여 생성된다. Figure 1은 폴리우레탄의 가교반응을 나타내었다.6

열경화형 PU의 열적, 기계적, 물리적 특성은 주제 폴리올의 종류와 조성비를 변경하여 조절할 수 있다. 이러한 주제 폴리올 중 폴리에스터 폴리올은 우수한 기계적 강도 및 유연성과 탄성이 우수하다.6-9 하지만 내열성, 표면 경도와 같은 물리적 특성과 내구성능을 보완하기 위하여 폴리카보네이트 디올을 폴리에스터 폴리올에 혼합하게되면 보다 우수한 자가복원 능력을 가질수 있는 열경화형 PU 도막을 만들 수 있다.10-15 스크래치에 대한 self-healing(자가복원) 특성을 위하여 수평균분자량이 450인 폴리에스터 폴리올과 내구성능을 보완하기 위하여 수평균분자량이 1000인 폴리카보네이트 디올을 선정하였다. 또한, 인몰드 코팅기술의 관내 흐름성을 확보하기 위하여 저점도(1200 mPa*) 및 비황변 도료용의 지방족 폴리이소시아네이트를 경화제로 사용하였다.13-15 이에, 본 연구에서는 인몰드 코팅기술에 사용되고 있는 acrylonitrile butadiene stylene(ABS) (XR-401, LG화학) 기재 위에 열경화형 PU의 주 수지인 폴리에스터 폴리올과 폴리카보네이트 디올을 선정 및 혼합하여 열경화형 PU을 제조하였다. 그리고, 열적, 기계적, 물리적 특성을 비교 분석하여 최종 제품에서 원하는 코팅품질을 얻기 위한 폴리에스터 폴리올과 폴리카보네이트 디올의 최적 비율조건에 관한 연구를 진행하였다.

|

Figure 1 Polyurethane (PU) formation reaction. |

사용 재료. 주재료로 사용되는 폴리에스터 폴리올(이하 PES)은 수평균분자량이 450인 Covestro사(독일)의 Desmophen® XP 2488과 수평균분자량이 1000인 폴리카보네이트 디올(이하 PCD)인 Desmophen® C 1100을 사용하였으며, 열경화형 폴리우레탄(이하 PU)을 제조하기 위한 경화제로는 Covestro사(독일)의 Hexa-methylene diisocyanate(이하 HDI) trimer type인 Desmodur® N 3600을 사용하였다. 반응 촉매로서는 Air Products사(미국)의 DABCO T-12를 사용하였다.

열경화형 PU 제조. 활성수산기(-OH)를 갖고 있는 PES(XP 2488)와 PCD(C 1100)를 이소시아네이트기(-NCO)를 포함하고 있는 폴리이소시아네이트(N 3600)와 NCO:OH의 당량비 1:1의 기준으로 단순 수지 비율(wt%)별로 100/0, 75/25, 50/50, 25/75, 0/100으로 나누어 설계를 진행하였다. 이를 vacuum defoamer(PDM 300V, DAE WHA Tech, 한국)를 사용하여 revolution: 1350 rpm, rotation: 1000 rpm 조건으로 120초간 탈포하였다. 이후 부착성능 및 내구성능, 자가복원 특성은 ABS(XR-401, LG화학, 한국) 소재 위에 핫프레스(KM-2010H/P, NARA SCIENCE)를 사용하여 90 oC에서 18.92 MPa의 압력으로 90초간 가압하여 0.1 mm 두께의 PU 도막을 제조하여 실험을 진행하였다. 또한, 그외 도막에 대한 인장물성, 동적 기계적 물성, 열적특성은 비극성 소재인 폴리프로필렌(HT345, 현대EP, 한국) 소재를 사용하여 동일한 방법으로 0.1-0.5 mm 두께의 도막을 제조한 후 도막만을 취하여 분석실험을 진행하였다. Figure 2에서는 PU의 네트워크 형태를 나타내었다.6-9

구조분석. PU의 반응 완결 여부를 확인하기 위하여 Fourier transform infrared spectroscopy(FTIR, NICOLET Is10, Thermo SCIENTIFIC, 미국)를 사용하여 표면구조분석을 진행하였다. 먼저 폴리올인 PES(XP 2488) 및 PCD(C 1100)에 대한 구조분석을 진행하였으며, 각 폴리올 혼합비율별 폴리우레탄에 대한 구조분석을 진행하였다.15

부착성능. ABS(XR-401, LG화학, 한국) 소재를 사용하여 수지 혼합 비율 0.1 mm 두께의 PU 필름을 제조한 후 ISO 2409 및 JIS K 5600-5-6에 따라 테이프 박리시험을 진행하였다. 도막 표면을 부드러운 솔로 깨끗이 하고, 규정의 테이프(JIS Z 1522, Nichiban CT-24, 일본)를 부착시킨 후 테이프를 한쪽 90o 각도로 강하게 당겨 떼어내어 ISO 2409 규격 내에 있는 부착등급 기준표에 준하여 도막의 안정성을 평가 진행하였다.

인장물성. Universal testing machine(UTM, STM-10E, 미국)을 사용하여 상온에서 cross head speed를 50 mm/min의 속도로 5회 이상 실시한 후 평균값을 취하였다.

동적 기계적 물성. Dynamic mechanical analyzer(DMA, Q800, TA Instrument, 미국)를 이용하여 조사하였다. 시편의 크기는 30.0×6.5×1.0 mm였으며 film tension mode로 측정하였다. 실험은 측정온도 범위 -100~300 oC, 승온 속도 2 oC/min, frequency 1Hz이고 amplitude 4.5 mm의 조건에서 실시하였다.

열적 특성. Differential scanning calorimetry(DSC, DSC 1, METTLER TOLEDO, 미국)를 이용하여 분석하였다. 시료를 질소 분위기 하에서 -80~200 oC의 온도범위에서 실시하였으며, 우선적으로 10 oC/min의 속도로 승온시키면서 1차 scan을 실시하였고, 200 oC에서 10분간 방치하여 열 이력을 완전히 제거하였다. 열 이력이 제거된 시료를 10 oC/min의 속도로 -80 oC까지 냉각시킨 후 다시 10 oC/min의 속도로 200 oC까지 승온시키며 2차 heating scan을 실시하였다.

내구성능. 내열 및 내광성능을 측정하였으며, 내열성능은 각 시편에 대하여 batch oven(ST-120B1, ESPEC, 일본)을 사용하여 110±2 oC 조건으로 300시간 방치한 후 꺼내어 실온에서 1시간 방치 후 도막의 변색 정도를 색차계(CR-300, MINOLTA, 일본)를 사용하여 5회 측정한 후 평균값을 취하였다. 내광성능은 FADE-O-METER(ISO 105, JIS L 0843, ASTM D 6695, SAE J 1885, SAE J 2412)에 규정하는 제논 아크로 Table 1의 조건으로 조사한 후 실온에서 1시간 방치 후 도막의 변색 정도를 색차계(CR-300, MINOLTA, 일본)를 사용하여 5회 측정한 후 평균값을 취하였다.13

자가복원 특성. 도막의 스크래치에 대한 자가복원 능력을 평가하기 위하여 ABS(XR-401, LG화학, 한국) 소재 위에 핫프레스(KM-2010H/P, NARA SCIENCE, 한국)를 사용하여 90 oC에서 18.92 MPa의 압력으로 90초간 가압하여 0.1 mm 두께의 PU 도막을 제조하였다. 이후, 내스크래치 테스트 규격인 JIS K 6718에 따라 Figure 3의 조건으로 긁은 후 시간변화에 따라 초기, 10분, 2시간, 24시간 경과 후 스크래치에 대한 자가복원 능력을 육안으로 평가진행하였다.

|

Figure 2 Formation of PU network. |

|

Figure 3 Scratch resistance test condition |

PU 네트워크의 구조분석. Figure 4는 PES(XP 2488)와 PCD(C 1100)의 FTIR 스펙트럼이며, Figure 5는 PU의 FTIR 스펙트럼이다. Figure 4의 경우 3600 cm-1 부근에 하이드록시기(-OH)가 모두 관찰되었으며, PES의 경우 에스터의 카보닐기(C=O)는 1725 cm-1 부근에서 관찰되었고 PCD에 대한 카보네이트의 카보닐기(C=O)는 1739 cm-1에서 관찰되어 주 수지의 구조를 확인할 수 있었다. Figure 5의 경우 이소시아네이트의 -NCO에 기인한 피크가 2250 cm-1 부근에서 모두 관찰할 수가 없었고 우레탄의 카보닐기(C=O)를 1681-1686 cm-1 전체적으로 확인할 수 있어 열경화형 PU의 부가 중합 반응이 정상적으로 완결되었음을 확인할 수 있었다.

부착성능. Figure 6은 수지 혼합비율 별 ABS(XR-401, LG화학) 소재에 대한 부착성능을 나타내었다. PES(XP 2488) 단독의 경우(a), Class 3으로 15% 이상 도막이 박리되어지는 결과를 확인할 수 있었으며, (b-e)의 PCD(C 1100) 25 wt% 이상 포함되었을 경우 Class 0으로 양호한 결과를 확인할 수 있었다. 이는 PCD(C 1100)가 ABS 소재 부착력에서 PES(XP 2488) 보다 우수하며, 부착력이 우수한 PCD의 함량이 증가되었기 때문이다.

인장물성. Figure 7은 PU의 stress-strain 곡선이며, 이로부터 얻어진 인장강도 및 파단신율 값을 Table 1, Figure 8에 나타내었다. PES(XP 2488)함량이 증가할수록 인장강도 및 파단신율 값은 증가하는 것을 관찰할 수 있었으며 특히, PES/PCD(75/25) 블렌드의 경우 99.8%의 가장 높은 파단신율 값을 확인할 수 있었다. 이는 유연성이 우수한 PES(XP 2488)의 함량이 증가되었기 때문인 것으로 판단된다. 하지만, 파단신율 값이 가장 클것으로 예상되는 PES(XP 2488) 단독설계의 경우 오히려 4.8%로 가장 낮은 값을 보이는데, 이는 폴리올 혼합별 유리전이온도의 변화가 인장강도의 변화와는 일치하지만 파단신율 값의 변화와는 불일치하는 것을 볼수 있었다. 이는 hydroxyl value(OH Value) 값이 커 hard segment가 많아지면서 유리전이온도가 높은 PES(XP 2488)의 단독 도막으로 유리전이온도가 낮은 PCD(C 1100) 와의 적정 혼합비율 이상의 경우 상온에서 brittle한 물성을 보여 도막이 파괴되면서 파단신율 값이 오히려 낮은 값을 보인 것으로 판단된다. 이는 PES(XP 2488) 단독 설계의 경우 도막의 파괴로 인한 스크래치에 대한 자가복원 능력이 없어지는것과 동일한 이유이다.

동적 기계적 물성. Figure 9(a)에는 온도에 따른 저장탄성률의 변화를, Figure 9(b)에는 온도에 따른 Tan δ 값의 변화를 나타내었으며, Table 2에는 30 oC 온도 범위에서의 저장탄성률 값 및 Tan δ 값이 최대가 되는 유리전이온도 값을 나타내었다. 용융이 일어나기 전까지 전 온도범위에서의 저장탄성률 값은 PES(XP 2488)의 함량이 증가됨에 따라 같이 증가되어지는 것을 관찰할 수 있었으며, 이러한 결과는 인장실험에서 관찰된 결과와 동일하다.

이는 유연성이 우수한 폴리에스터 폴리올의 함량이 증가되면서 저장탄성률 값이 증가된 것으로 판단된다. Figure 9(b)로부터 PES(XP 2488)의 함량이 증가됨에 따라 유리전이온도 값 또한 높아지는 경향을 보이는데, 이는 XP 2488의 hydroxyl value(OH Value) 값이 크므로 hard segment가 많아지면서 유리전이온도 값 또한 높아지는 경향으로 나온 것으로 확인된다.

열적 특성.Figure 10에는 DSC thermogram을 나타내었으며, Table 3에서는 DSC 및 DMA로부터 측정된 유리전이온도 값을 비교하여 나타내었다. DMA에서 얻어진 유리전이온도의 변화 경향은 상변화(열량)에 따른 입력의 차를 온도의 함수로서 측정하는 DSC보다 0.6-14.3 oC까지 높게 측정되는 것을 확인할수 있었다. 그렇지만, XP 2488 함량이 증가할수록 유리전이온도는 높아지는 경향성은 유사함을 확인할 수 있었다. 이는 XP 2488의 hydroxyl value(OH value) 값이 큰 것에 기인한 것으로 판단된다.

내구 성능. Figure 11은 내열 및 내광 성능에 대한 색차 측정결과이다. PES(XP 2488)의 함량이 증가되고, PCD(C 1100)의 함량이 감소될수록 내열 및 내광 성능이후의 변색 정도가 심한 것으로 관찰되었다. 이는 PCD(C 1100)의 내구 성능이 PES(XP 2488)보다 우수하기 때문인 것으로 확인된다.

스크래치에 대한 자가복원 특성. Figure 12는우레탄 그룹내의 Hard segment(HS)와 Soft segment(SS)사이의 수소결합에 의한 PU의 자가복원 메커니즘을 나타내었다.16

Figure 13은 PU의 시간에 따른 스크래치 복원 능력을 표시하였다. PCD(C 1100)의 함량이 늘어남에 따라 스크래치 복원 능력이 향상되어짐을 확인할 수 있었다. PES(XP 2488) 단독 설계의 경우 24시간 경과 후에도 자가복원이 되지 않았으며, PES/PCD(75/25) 블렌드의 경우 2시간 이후 스크래치에 대한 복원 가능함을 확인할 수 있었다. 또한, PES/PCD(25/75) 블렌드의 경우 스크래치 이후 즉시 복원되는 것을 확인할 수 있었다. 이는 PCD(C 1100)의 유리전이온도가 낮으므로 PCD(C 1100)의 함량이 늘어남에 따라 스크래치에 대한 자가복원 능력이 우수해지는 것으로 판단된다. 그렇지만, PCD(C 1100) 단독 설계의 경우 초기 스크래치 진행 시점부터 도막이 뜯겨 나가는 현상을 관찰할 수 있었는데 이는 유리전이 온도가 너무 낮아 도막이 파괴되어진 것으로 확인되어진다.

|

Figure 4 FTIR spectra of PES (XP 2488) and PCD (C 1100). |

|

Figure 5 FTIR spectra of PES/PCD blends-based polyurethane. |

|

Figure 6 Adhesion test result (substrate: ABS). |

|

Figure 7 Stress-strain curves of PU network PES/ PCD blends. |

|

Figure 8 Tensile strength of PU network PES/PCD blends. |

|

Figure 9 (a) Dynamic storage modulus and (b) Tan δ of PES/PCD blends based PU network. |

|

Figure 10 Thermal properties of PES/PCD blends based PU network. |

|

Figure 11 Heat and fade resistance of PES/PCD blends -based PU network |

|

Figure 12 Hydrogen bonding between segments in urethane groups and self-healing mechanism. |

|

Figure 13 Self-healing of PES/PCD blends-based PU network |

|

Table 2 Storage Modulus at 30 oC (Mpa) and Tg (oC) of PES/ PCD Blends Based PU Network |

|

Table 3 Glass Transition Temperature (Tg) Obtained from DSC and DMA of PES/PCD Blends Based PU Network |

PES(XP 2488)와 PCD(C 1100) 및 HDI trimer(N 3600)를 사용하여 폴리올의 배합비율에 따른 열경화성 PU수지를 합성하고 열적, 기계적 물성 변화를 고찰하여 플라스틱 인몰드 코팅재로서의 적용성을 검토하였다. 인몰드 코팅 공정의 적합성을 위해 핫프레스(KM-2010H/P, NARA SCIENCE)를 사용하여 동일한 공정조건인 90 oC에서 90 sec간 경화반응을 완료하여 0.1-0.5 mm 두께의 열경화형 PU를 제조하였다. PES(XP 2488)의 함량이 증가되어질수록 저장 탄성률 값 또한 함께 증가되고 있음을 확인할 수 있었으며, DMA로 부터 얻은 유리전이온도 값과 DSC로부터 얻은 유리전이온도 값 모두 유사한 경향임을 확인할 수 있었다. PES(XP 2488) 단독 설계일 경우 가장 높은 유리전이온도 값을 나타내고 있고 Shore D Hardness 값 또한 가장 큰 값을 나타내는 것을 확인 할 수 있었다. PES(XP 2488)의 함량이 증가할수록 인장강도 및 파단신율 값이 증가하는 것을 확인할 수 있었으며, PES(XP 2488)의 단독설계의 경우 유리전이온도가 높아 도막이 파괴되면서 파단신율 값은 오히려 4.8%로 가장 낮은 값을 보이는 것을 확인할 수 있었다. 또한, 인몰드 코팅용 열경화형 PU는 NCO:OH의 당량비 1:1의 기준으로 PES/PCD(25/75)의 혼합비율에서 열적, 기계적 특성의 변화에 기인한 부착성능 및 내구성능과 스크래치에 대한 자가복원 능력이 우수함을 알수 있었다. 향후 보다 우수한 인몰드 코팅용 열경화형 폴리우레탄을 제조하기 위해서는 ABS외 다른 소재의 연구 및 소재 부착성 관련 기재의 표면처리 및 하도 처리제 도입등의 추가연구가 필요할 것으로 판단된다. 특히, 자가복원 능력을 극대화시키기 위해서는 가교제의 화학적 구조별 연구 및 가교밀도의 변화에 따른 연구, 도막두께등 인몰드 코팅 도장 조건에 따른 열적, 기계적 특성의 변화연구가 필요할 것으로 생각된다.

- 1. Kim, D. M. A Study on the Processing Conditions of In-Molding Coating for Injection-Molded Plates.MS Thesis, Korea National University of Transportation, Chung Joo, Korea, 2014.

- 2. Lee, H. S.; Kim, D. M. A Study on Mixing Characteristics of Two-component Polyurethane for In-mold Coating, J. Kor. Soc. Precis. Eng. 2013, 30, 317-323.

-

- 3. Park, J. R.; Lee, H. S. An Experimental Study of In-Mold Coating of Automotive Armrests. Kor. Soc. Mech. Eng. Trans. 2015, 39, 687-692.

-

- 4. Lee, J. H.; Lee, S. G.; Choi, K. Y. Reaction Injection Moulding: Chemistry and Recent Developments. Pol. Sci. Tech. 1998, 9, 209-215.

- 5. Kim, K. D.; Lee, K. H.; Kim, S. C.; Kim, D. H. The Recent Trend of RIM Process. Polym. Korea 1984, 8, 289-299.

- 6. Lee, Y. H.; Moon, J. I.; Kim, H. J.; Lee, J. Y.; Noh, S. M.; Nam, J. H. Effect of Formability of Physical Properties of Polyester/Melamine Cured Coating Using Polycarbonate Diol with Various Molecular Weight. J. Adh. Interf. 2011, 12, 105-110.

-

- 7. Yeo, J. S.; Hwang, S. H. Synthesis of UV-Curable PDMS-Modified Urethane Acrylate Oligomer and Physical Properties of the Cured Film. Elastm. Compos. 2013, 48, 249-255.

-

- 8. Choi, S. H. Polyol for Polyurethane and Foam. Pol. Sci.Tech 1999, 10, 621-628.

- 9. Shin, J. S.; Park, J. M.; Lee, Y. H.; Kim, H. D. Preparation and Properties of Eco-friendly Waterborne Polyurethane-urea Primer for Thermoplastic Polypropylene Applied to Automobile Interiors. Clean Technol. 2014, 20, 232-240.

-

- 10. PAVOLA, E. W. Hyperbranched Polyesters for Polyurethane Coatings: Their Preparation, Structure and Crosslinking with Polyisocyanates, Ph.D. Dissertation, Technische Universität Dresden (TU Dresden), Germany, 2006.

- 11. Park, C. Y. Cure characteristics, Mechanical Properties and Ozone Resistance of EPDM/SBR Blend Vulcanizates. Elastomer 2008, 43, 104-112.

- 12. Jin, K. H.; Cho, U. R. A Study on Structure Analysis and Synthesis of Polyester Polyol & Polyurethane. Elastm. Compos. 2014, 49, 31-36.

-

- 13. Lee, K. W.; Ko, J. H.; Shim, J. Y.; Kim, Y. H. Preparation of Waterborne Polyurethanes Containing Polycarbonate Component and Their Applications to the Impregnation Finishing for Artificial Leathers. Polym. Korea 2009, 33, 175-182.

- 14. Son, H. S.; Jeon, D. G.; Park, S. J.; Kim, Y. S.; Kwon, K. T.; Kim, K. S. The Influence of Soft/Hard Segment Composition and Content on the Abrasion Resistance of Polyurethane Coating Agents Trans. KSAE 2014, 22, 5-12.

-

- 15. Seo, S. H.; Suh, C. S.; Park, J. H. The Reactivity of Different Polyols for Paint to Polyisocyanate. J. Kor. Ind. Eng. Chem. 2008, 19, 388-396.

- 16. Mailhot, B.; Komvopoulos, K.; Ward, B.; Tian, Y.; Somorjai, G. A. Mechanical and Friction Properties of Thermoplastic Polyurethanes Determined by Scanning Force Microscopy. J. Appl. Phys. 2001, 89, 5712-5719.

-

- 17. Lee, W. J.; Oh, H. G.; Cha, S. H. A Brief Review of Self-Healing Polyurethane Based on Dynamic. Macromol. Res. 2021, 29, 649-664.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(4): 484-490

Published online Jul 25, 2022

- 10.7317/pk.2022.46.4.484

- Received on Mar 11, 2022

- Revised on Apr 9, 2022

- Accepted on Apr 21, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Hakjune Rhee

-

Department of Chemical and Molecular Engineering, Hanyang University, Ansan, Gyeonggi-do, 15588, Korea

- E-mail: hrhee@hanyang.ac.kr

- ORCID:

0000-0001-9467-6885

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.