- Characteristics of a Halloysite Filled Epoxy Resin System

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- 할로이사이트 충전 에폭시 수지 계의 특성

충북대학교 공과대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, neat halloysite nanotube (HNT) and HNT treated with an aqueous NaOH solution (0.01 M or 5 M) were used as nanofillers. A typical diglycidyl ether of bisphenol A (DGEBA) epoxy resin was mixed with 0-4 phr HNT then an anhydride curing agent and an imidazole-based catalyst were used to prepare epoxy-HNT nanocomposites by curing. Mechanical properties of the epoxy-HNT nanocomposites were measured by impact tester and universal testing machine and curing behavior and thermal properties of them were investigated by DSC. HNT treated with 0.01 M aqueous NaOH solution was most effective in improving the mechanical properties of the epoxy-HNT nanocomposites. With increasing HNT content, the peak temperature of the DSC exothermic curve decreased but the exothermic reaction heat almost unchanged. The epoxy-HNT nanocomposite containing 2 phr of HNT treated with 0.01 M NaOH aqueous solution showed the best mechanical properties and the highest glass transition temperatur.

본 연구에서는 순수한 할로이사이트 나노튜브(HNT)와 NaOH 수용액(0.01 M 또는 5 M)으로 처리한 HNT를 나노충전제로 사용하였다. 전형적인 diglycidyl ether of bisphenol A(DGEBA) 에폭시 수지에 0-4 phr의 HNT를 혼합하고 무수물 경화제와 이미다졸 기반 촉매로 경화하여 에폭시-HNT 나노복합재를 제조하였다. 에폭시-HNT 나노복합재의 기계적 특성은 충격시험기 및 만능재료시험기로 측정하였고 경화 거동 및 열적 특성은 DSC로 조사하였다. 0.01 M NaOH 수용액으로 처리한 HNT가 에폭시-HNT 나노복합재의 기계적 특성 향상에 가장 효과적이었다. HNT 함량이 증가함에 따라 에폭시 수지 계의 DSC 발열곡선의 피크 온도는 낮아졌으나 발열반응열은 거의 변화가 없었다. 0.01 M NaOH 수용액으로 처리한 HNT를 2 phr 함유한 에폭시-HNT 나노복합재가 가장 우수한 기계적 특성 및 높은 유리전이온도를 보였다.

Neat halloysite nanotube (HNT) treated with 0.01 M aqueous NaOH solution showed the strongest IR absorption peak for OH groups and it was most effective in improving the mechanical properties of the epoxy-HNT nanocomposites.

Keywords: epoxy, halloysite nanotube, nanocomposites, mechanical properties, thermal properties.

저자들은 이해상충이 없음을 선언합니다.

대표적인 열경화성 수지인 에폭시 수지는 에폭시 화합물의 에폭사이드기와 아민 등 다양한 경화제의 반응성 관능기가 반응하여 3차원 망상구조를 이루며 경화된다. 이러한 에폭시 수지는 기계적, 열적 특성과 내화학성, 내약품성, 내열성, 치수안정성 등이 우수하여 건설, 자동차, 접착제, 코팅, 우주∙항공 및 전기∙전자 등의 다양한 산업분야에서 널리 사용되고 있다. 하지만 에폭시 수지는 높은 가교 밀도로 인해 단단하고 부서지기 쉽고 균열 발생 및 성장에 대한 저항력이 약하다는 단점을 가지고 있어 구조 재료 등의 용도에 단독으로 사용하기에는 제한이 따른다.1-4 이러한 에폭시 수지의 단점을 보완하고 기계적 특성을 향상시키기 위해 에폭시 수지에 고무, 열가소성 수지, 무기 입자, 탄소 섬유, 나노 사이즈 충전제 등을 혼합하는 연구들이 많이 진행되어 왔다.5

마이크로미터 크기 이상의 입자들로 구성되는 일반적인 충전제와는 달리 나노 사이즈 충전제는 매우 높은 비표면적으로 인해 나노 입자와 고분자 매트릭스 사이의 높은 계면 상호 작용을 나타내므로 상대적으로 아주 적은 함량에서도 효과적으로 기계적 및 열적 특성의 향상을 유도하는 것으로 알려져 있다. 특히, 나노 클레이, 나노 실리카, 그래핀, 탄소 나노 튜브(CNT) 등과 같은 나노 충전제는 일반적으로 에폭시 매트릭스의 기계적, 열적, 전기적 특성을 향상시키기 위해 널리 연구되어 왔다.5,6

응축구조식이 Al2Si2O5(OH)4·2H2O로 표현되는 할로이사이트 나노튜브(HNT)는 기본적으로 알루미노 실리케이트 층으로 구성된 관형의 나노 튜브 구조로 이루어져 있고 백색의 자연 발생 광물로서 화학적으로 무독성이며 그 양이 풍부해 가격이 저렴하다.7-9 또한, 높은 종횡비를 갖고 있으며 건조 후 수성 및 유기 용매에 쉽게 분산될 수 있다. 이러한 HNT를 고분자의 나노 충전제로 사용하여 다양한 고분자 나노복합재를 제조하고 특성을 조사한 연구들이 많이 보고되고 있다.6,10-13 에폭시 수지의 기계적 및 열적 특성을 효과적으로 향상시키기 위해서는 충전제를 물리, 화학적으로 개질하여 분산성 및 매트릭스 수지와의 계면특성을 향상시키는 것이 필수적이다. HNT의 경우에도 NaOH 수용액이나 다양한 실란을 사용하여 화학적으로 개질한 다음 고분자의 충전제로 사용한 연구들이 다수 보고되었다.2,8,14-16

다양한 에폭시 화합물 중 diglycidyl ether of bisphenol A(DGEBA)가 기본적인 에폭시 수지 계를 구성하기 위해 가장 널리 사용되는데 DGEBA는 접착성 및 기계적 특성이 우수하며 저렴하다.17 에폭시 수지의 경화제로 보통 아민계 경화제가 많이 사용되며 고온 경화에서 무수물계 경화제도 많이 사용되고 있다. 무수물계 경화제는 아민계 경화제에 비해 피부 자극성이 적고 경화 시 수축이 적으며 에폭시 수지 경화물의 내열성 및 전기적 특성을 우수하게 하는 장점을 갖고 있다.18

HNT는 1:1형 알루미노실리케이트 층이 원통형으로 말린 관형구조를 이루고 있고 고강도 전단응력에 대하여 내구성이 있다. HNT는 외부 실리카 표면상의 OH기의 밀도가 내부 알루미나의 OH기의 밀도보다 훨씬 낮기 때문에 고분자 나노복합재 제조 과정에서 고분자 매트릭스와의 친화력이 낮아 잘 응집되는 경향이 있다. 특히, 에폭시 수지와 같은 고분자 매트릭스와의 계면에서 친화력이 낮아 접착이 잘 이루어지지 않을 수 있기 때문에 효과적인 충전제로 사용하기 위해서는 화학적 표면 개질이 필수적이다.8,19

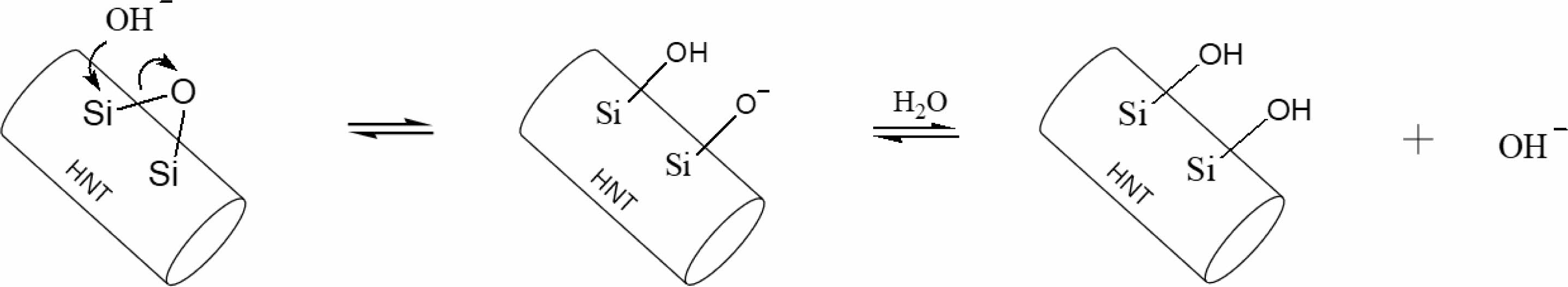

수산화 나트륨은 보편적으로 실리카상의 OH기의 밀도를 최대화하는데 쓰이는 것으로 알려져 있다. 수산화 나트륨이 HNT의 사면체 실리케이트와 효과적으로 반응하여 실라놀(Si-OH)기를 생성하고 내부의 Al-OH기가 제거될 수 있다고 보고된 바 있다.8 본 연구에서는 대표적인 에폭시 수지인 DGEBA에 순수한 HNT와 NaOH 수용액으로 처리한 HNT를 각각 4 phr까지 혼합한 후 무수물계 경화제인 methyl tetrahydrophthalic anhydride(MTHPA)를 경화제로, 1-methyl- imidazole(1-MI)을 촉매로 사용하여 에폭시-HNT 나노복합재를 제조하고 기계적 특성을 조사하였으며 DSC 열분석 시험을 통해 HNT 충전 에폭시 수지 계의 경화 거동 및 유리전이온도를 조사하였다.

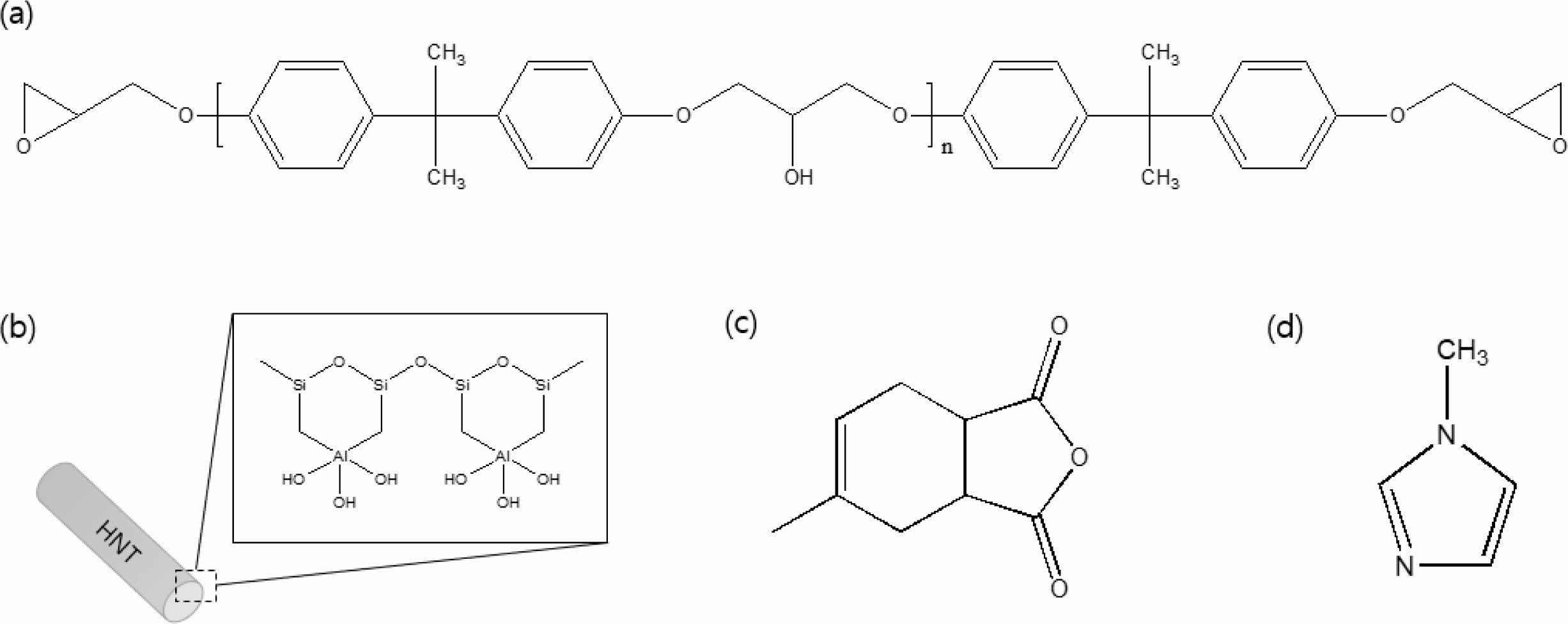

시약 및 재료.에폭시 수지는 diglycidyl ether of bisphenol A(DGEBA)로 당량이 187 g/eq.인 국도화학(Korea)의 YD-128을 사용하였다. 할로이사이트 나노튜브(HNT)는 Sigma Aldrich 사(USA)의 Halloysite Nanoclay 제품을 사용하였으며, 길이는 1-3 mm이고 외경은 30-70 nm이다. 무수물 경화제로는 Jiaxing Nanyang Wanshixing Chemical사(China)의 methyl tetrahydrophthalic anhydride(MTHPA, WNY1002)를 사용하였다. 또한 에폭시 수지와 무수물 경화제의 반응 활성화를 위한 촉매로 삼전화학(Korea)의 1-methylimidazole(1-MI)을 사용하였다. HNT의 화학적 개질에는 삼전화학의 0.01 M NaOH 수용액과 5 M NaOH 수용액을 사용하였다. 본 연구에서 사용한 시약 및 재료의 구조식을 Figure 1에 나타냈다.

HNT의 화학적 처리.비이커에 HNT 4 g을 넣고 0.01 M NaOH 수용액 40 mL을 부은 후 상온에서 1분간 스패츌라로 섞어준 다음 50 oC에서 1시간 동안 초음파로 처리 후 감압여과하여 중성(세척수의 pH가 7)이 될 때까지 증류수로 세척하였다. 110 oC 오븐에서 2시간 정도 건조시킨 후 응집되어 있는 HNT 덩어리들을 마노유발을 사용하여 잘게 분쇄한 후 표준체(635 mesh)를 통과한 분말을 사용하였다. 5 M NaOH 수용액으로도 위와 같은 방법으로 HNT를 화학적으로 처리하였다.

Figure 2는 OH기를 도입하기 위해 수산화 나트륨으로 HNT를 화학적으로 처리하는 경우 일어나는 HNT 표면의 화학구조의 변화를 나타낸다. 일반적으로 1 M 이상의 고농도 수산화 나트륨 수용액으로 HNT를 장시간 처리하면 HNT의 일부를 용해시킴으로써 HNT의 구조적 결함을 유발하고 기계적 특성을 저하시키는 부작용을 유발할 수 있기 때문에 낮은 농도의 수산화 나트륨 수용액으로 처리하여 HNT의 외부 표면에 고농도로 OH기가 생성되도록 하는 연구들이 진행되었다.8,19,20 하지만, 고농도 수산화 나트륨 수용액 처리에 의해 HNT 표면에 OH기 농도가 높아지는 화학적 변화가 유도됨과 동시에 물리적으로 표면을 일부 거칠게 만드는 과정이 일어난다면 에폭시 매트릭스와 충전제인 HNT 사이의 계면접착력을 높이고 HNT의 분산성을 높일 수 있어 HNT 충전 에폭시 나노복합재의 물성 개선에 긍정적 요인으로 작용할 수도 있기 때문에 본 연구에서는 0.01 M과 5 M의 NaOH 수용액을 각각 사용하여 HNT를 화학적으로 처리하였다.

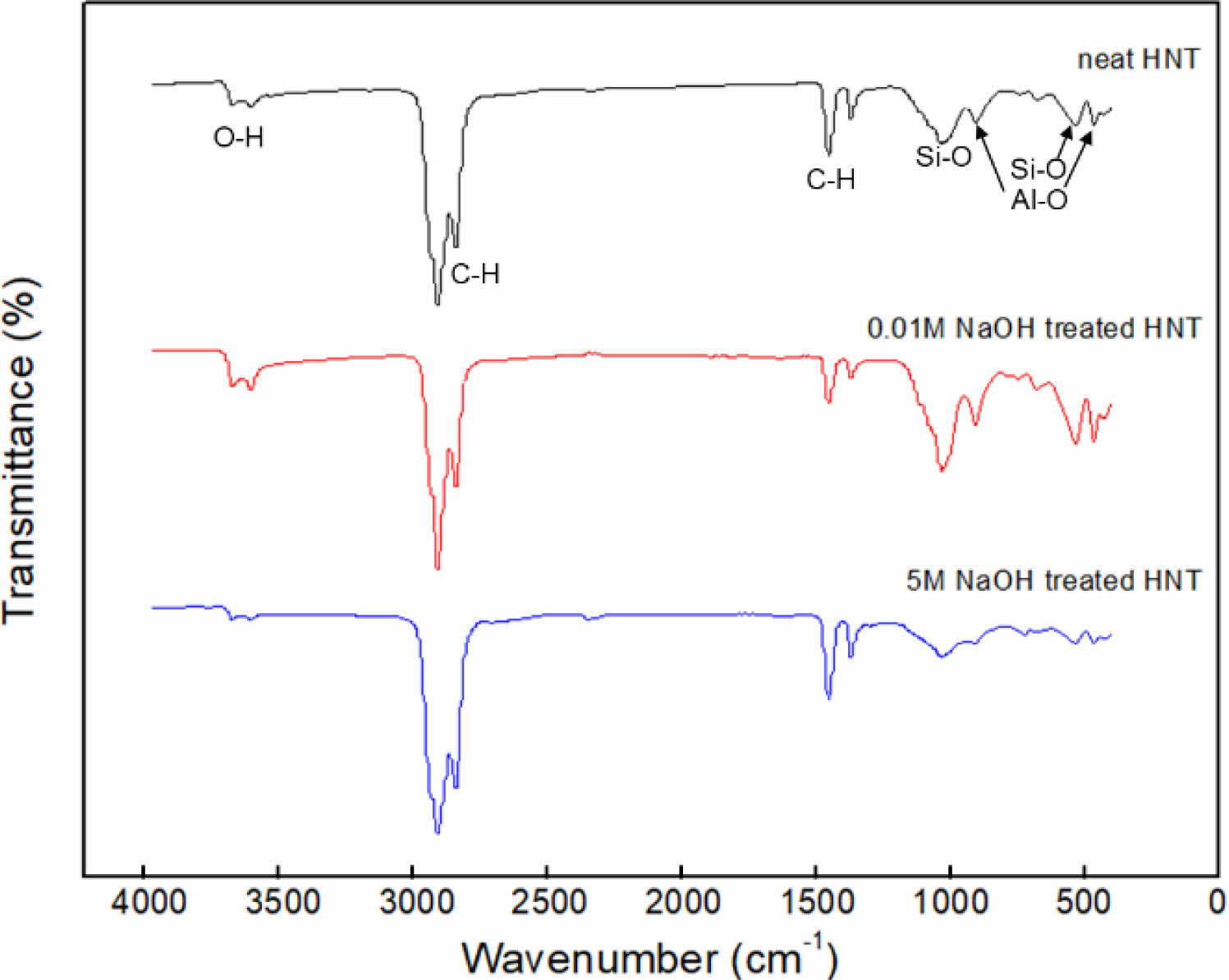

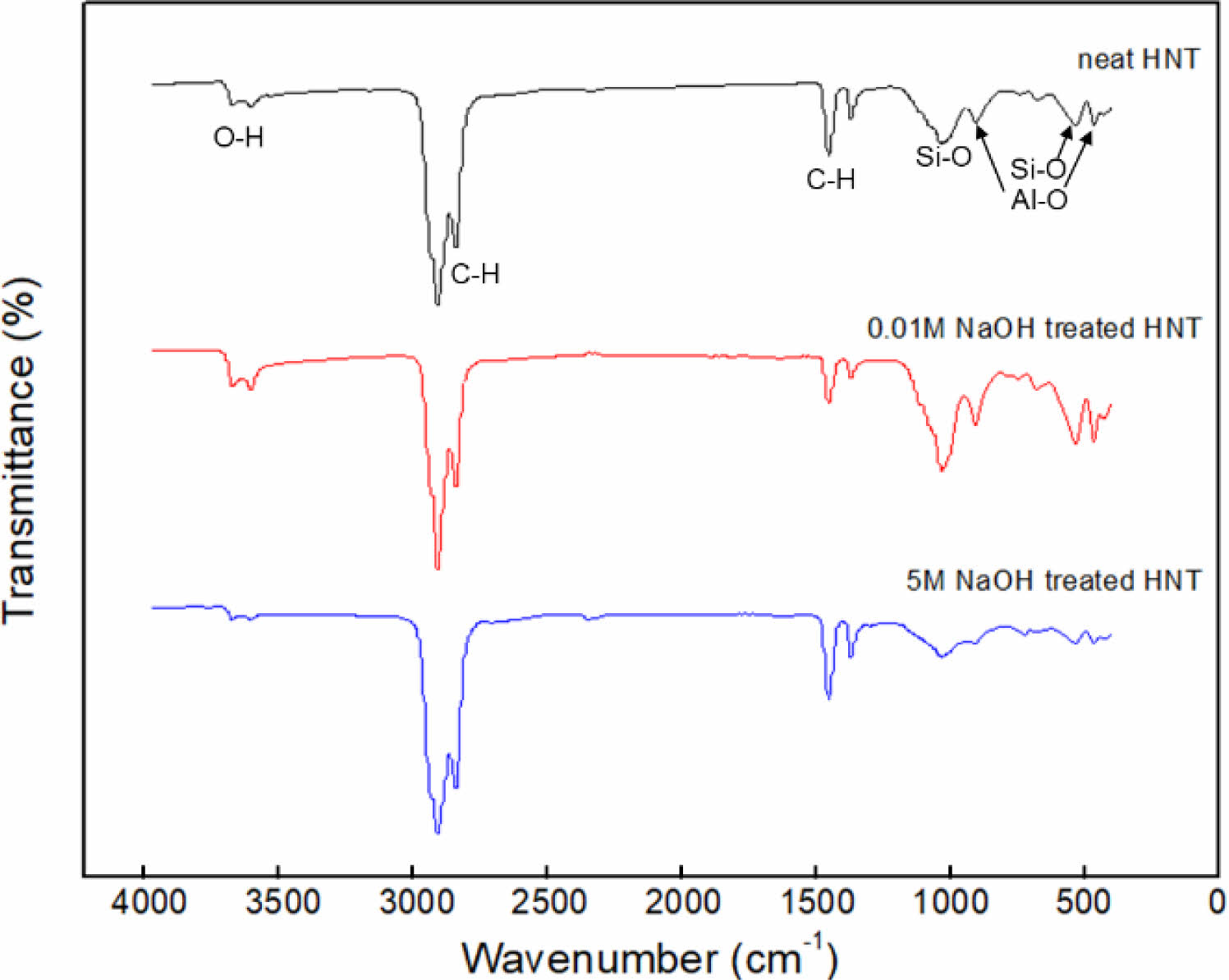

FTIR 분석. 순수한 HNT 및 NaOH 수용액으로 처리된 HNT의 FTIR 스펙트럼을 얻기 위해 FTIR 분광기(Nicolet IS-10, Thermo Fisher Scientific, USA)를 이용하였다. 순수 HNT와 NaOH 수용액으로 처리된 HNT 파우더를 각각 FTIR용 Nujol 용액과 잘 섞은 후 KBr 윈도우에 코팅하여 FTIR 분광기로 분석하였다.

HNT 충전 에폭시 나노복합재 샘플 제조.비이커에 DGEBA 50 g과 촉매인 1-MI를 0.5 g 넣고 HNT 0, 0.5, 1, 2, 또는 4 phr(parts per hundreds of DGEBA resin)을 투입한 다음 스패츌라로 30초 동안 예비 혼합하고 호모지나이저 (RW20DZM.n with 3-bladed propeller stirrer, IKA, Germany)를 이용하여 상온에서 800 rpm의 회전속도로 5분간 교반한 후 DGEBA 중량 대비 90%만큼의 MTHPA를 첨가하고 800 rpm의 회전속도로 5분간 더 교반하였다. 준비된 혼합물을 유리 패트리디쉬에 부은 후 54 oC의 진공 오븐 내에서 30분간 탈포시켰다. 탈포된 혼합물을 실리콘 몰드에 붓고 130 oC 오븐에서 1시간 경화시킨 후 190 oC 오븐에서 3시간 동안 후경화시켜 판상의 샘플을 제조하였다.

기계적 특성 측정.에폭시-HNT 나노복합재의 인장 특성은 만능재료시험기(LRK-5KN, NTS Technology Co. Ltd., Taiwan)를 이용하여 ASTM D2370 규격에 따라 측정하였다. 인장시험 시편은 55 mm×12 mm×2 mm 크기로 제작하였다. 에폭시-HNT 나노복합재의 충격강도는 Izod 충격시험기(SJI-103, SungJin, Korea)를 이용하여 ASTM D256 규격에 따라 측정하였다. 충격시험 시편은 55 mm×12 mm×4 mm 크기의 un-notched 시편으로 제작하였다. 한 배치로 제작된 각 샘플의 인장시험 및 충격시험 데이터의 신뢰성을 높이기 위해 샘플별로 8개의 시편에 대해 측정하고 평균값을 취하였다.

경화 거동 및 유리전이온도 분석. 시차 주사 열량계(DSC Q2000, TA instruments Co., USA)를 이용하여 미경화 에폭시 수지 계의 경화 거동을 분석하고, 경화된 에폭시 수지 계의 유리전이온도를 측정하였다. 각각의 미경화 에폭시 수지 계에 대해 약 7 mg의 시료를 취해 DSC 팬에 넣고 질소 분위기 하에서 0-250 oC의 온도 범위에서 10 oC/min의 속도로 승온하며 경화 반응에 따른 시료의 발열량 변화를 측정하여 경화 거동을 분석하였다. 또한 각각의 경화된 에폭시 수지 계에 대해 약 7 mg의 시료를 취해 DSC 팬에 넣고 질소 분위기 하에서 상온 ~250 oC의 온도 범위에서 10 oC/min의 속도로 승온하며 얻은 DSC 곡선으로부터 유리전이온도를 구하였다.

|

Figure 1 The chemical structures of the chemicals and materials used in this study: (a) DGEBA; (b) HNT; (c) MTHPA; (d) 1-MI |

|

Figure 2 Functionalization of HNT via treatment with an aqueous NaOH solution. |

HNT의 화학적 처리. Figure 3은 순수한 HNT와 0.01 M 및 5 M의 NaOH 수용액으로 각각 화학적 처리한 HNT의 FTIR 스펙트럼을 나타내고 있다. 각 스펙트럼에서 2948 cm-1, 2856 cm-1에서의 흡수 피크는 Nujol 용액의 C-H 스트레칭 진동을 나타내고 1459 cm-1, 1375 cm-1에서의 흡수 피크는 C-H 벤딩 진동을 나타낸다. 모든 스펙트럼은 Nujol의 피크인 2948 cm-1, 2856 cm-1의 피크를 기준으로 크기가 표준화되었다. 순수한 HNT의 스펙트럼에서 3694 cm-1, 3623 cm-1의 흡수 피크는 O-H 스트레칭 진동을 나타내고, 1036 cm-1의 흡수 피크는 Si-O 스트레칭 진동을, 908 cm-1에서의 흡수 피크는 내부 Al-OH의 벤딩 진동을 나타낸다. 또한, 536 cm-1의 흡수 피크는 Si-O 벤딩 진동에 의한 것이고 467 cm-1의 흡수 피크는 Al-O 스트레칭 진동을 나타낸다. 0.01 M의 NaOH 수용액으로 HNT를 처리하였을 때 3694 cm-1, 3623 cm-1의 피크 크기가 증가한 것은 NaOH가 HNT 표면의 사면체 실리케이트와 반응하여 Si-OH기를 생성하여 HNT의 외부 표면에 OH기의 농도가 증가했음을 나타낸다. 반면 5 M의 NaOH 수용액으로 HNT를 처리하였을 때는 Nujol의 피크를 제외한 모든 피크의 크기가 감소하였다. 이로부터 농도가 높은 NaOH 수용액을 이용한 처리는 HNT의 표면에 OH기의 농도를 증가시키기 어려움을 알 수 있다.

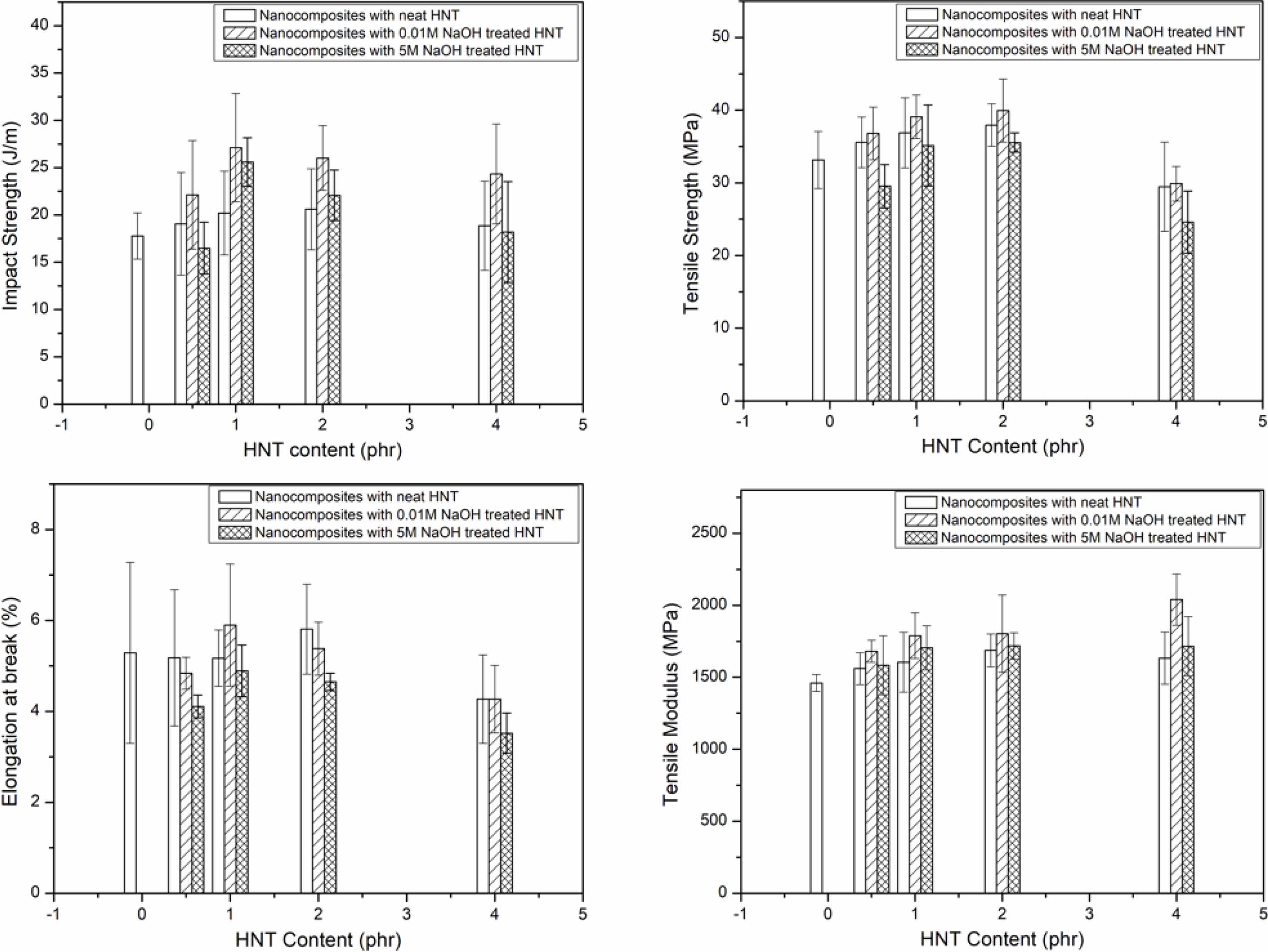

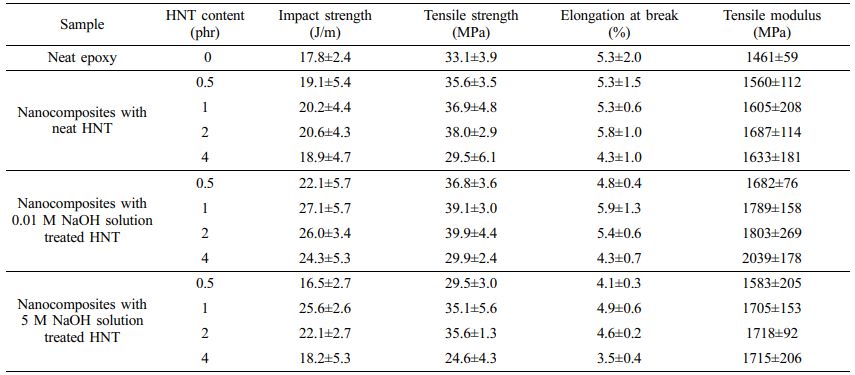

기계적 특성. 경화된 에폭시-HNT 나노복합재의 충격강도와 인장 특성을 Table 1과 Figure 4에 정리하여 나타냈다. 에폭시-HNT 나노복합재의 충격강도는 함유된 HNT의 종류에 상관없이 세 그룹의 나노복합재 모두 HNT의 함량 증가에 따라 HNT 1 phr까지 대체적으로 증가하는 경향을 보였고 화학적으로 처리된 HNT를 함유한 경우가 순수한 HNT를 함유한 경우에 비해 대체적으로 더 큰 충격강도를 보였다. 이는 에폭시 수지 매트릭스와 화학적으로 처리된 HNT 사이의 계면 결합력 증가에 의해 강인성이 증가했기 때문인 것으로 생각된다. 2 phr 이상의 HNT 함량에서 충격강도가 더 이상 증가하지 않는 이유는 HNT의 함량이 필요 이상으로 많아 에폭시 수지 매트릭스 내에서 HNT의 응집 및 열악한 분산을 야기하기 때문인 것으로 사료된다.8

에폭시-HNT 나노복합재의 인장강도와 인장탄성률은 HNT의 함량에 따라 전반적으로 증가하는 경향을 보였다. 이는 순수한 에폭시 수지 계와 비교해 볼 때, HNT가 도입됨으로써 에폭시 수지 매트릭스 내 고분자 사슬의 이동성 및 변형성이 제한될 뿐만 아니라 고탄성 무기물인 HNT가 탄성률에 기여하는 정도가 함량에 비례해서 커지기 때문에 나타난 결과로 생각된다. 인장강도의 경우, 순수한 HNT 함유 나노복합재에 비해 0.01 M NaOH 수용액으로 처리된 HNT 함유 나노복합재가 더 큰 인장강도 값을 보였는데 이는 0.01 M NaOH 수용액으로 처리된 HNT가 표면에 하이드록시기를 더 많이 보유하고 있어 극성의 에폭시 매트릭스와의 친화성이 좋아져 에폭시 수지 매트릭스 내에서 분산이 더 잘 되고 에폭시 수지와의 계면결합력도 더 크기 때문인 것으로 사료된다. 에폭시에 HNT를 4 phr 첨가하였을 때 인장강도가 감소하는 것은 과량의 HNT가 도입되어 에폭시 매트릭스 내에서 HNT의 응집이 용이하게 일어나고 상대적으로 낮은 분산수준으로 인해 응력 집중점이 많이 형성되었기 때문인 것으로 사료된다.8,9 0.01 M NaOH 수용액으로 처리된 HNT의 함량이 1-2 phr인 나노복합재에서 파단신율이 상대적으로 높게 측정되었는데 이 결과 역시 HNT 표면에 도입된 하이드록시기가 에폭시 수지 매트릭스 내에서 HNT의 분산을 돕고 에폭시 수지와의 계면결합력을 증가시겼기 때문인 것으로 사료된다.

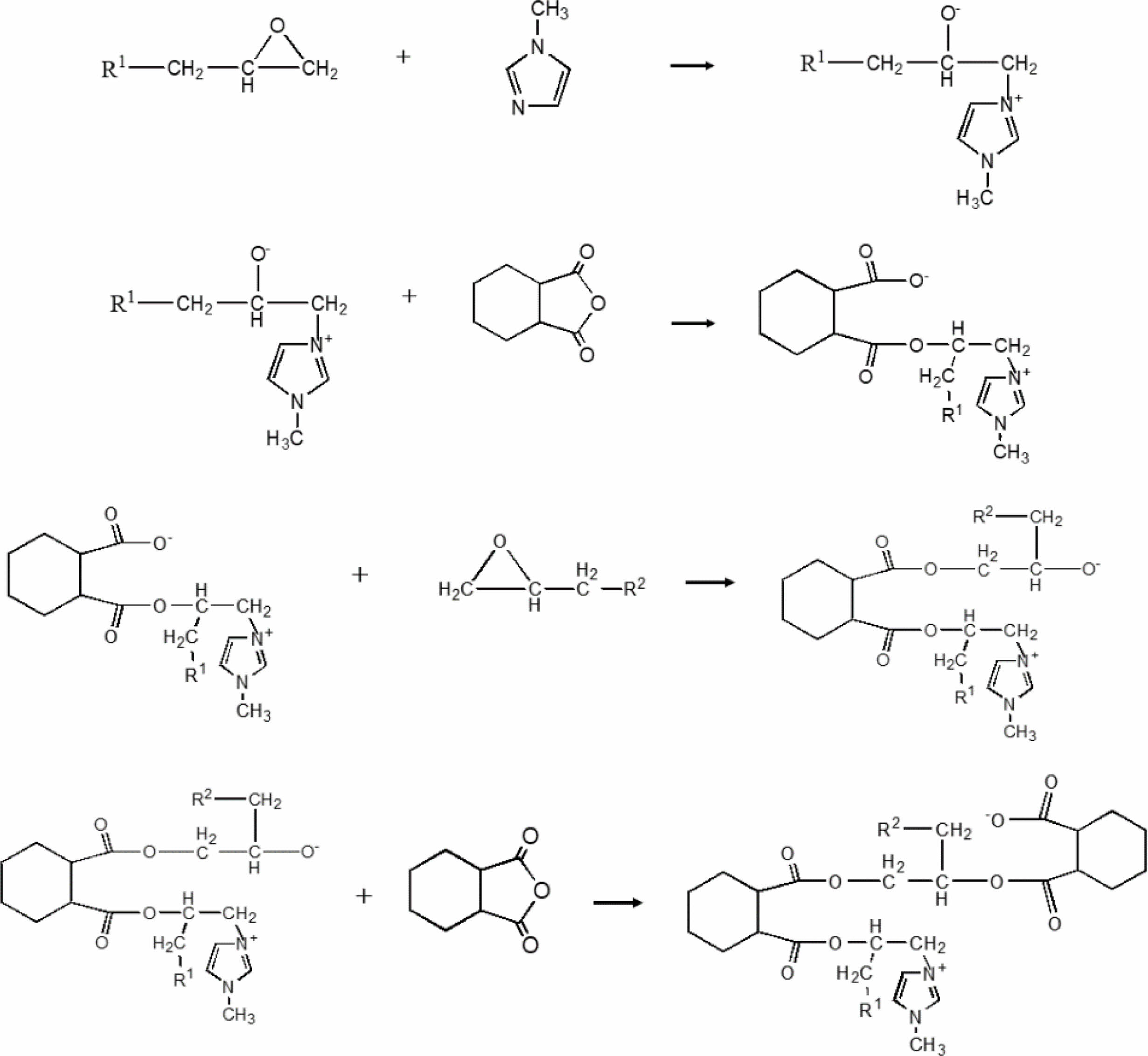

경화 거동. Figure 5는 에폭시 수지와 무수물 경화제 및 1-MI를 촉매로 사용한 에폭시 수지 계의 반응 메커니즘을 나타내고 있다. 먼저 1-MI가 에폭시기와 반응하여 4차 질소 원자와 알콕사이드 음이온을 포함하는 양쪽성 이온을 생성한다. 알콕사이드는 무수물기와 매우 빠르게 반응하여 활성 중심이 되는 카복실레이트 음이온을 포함하는 종을 만든다.

이 종의 카복실레이트 음이온과 에폭시기가 반응하여 다시 알콕사이드 음이온을 가지는 종이 된다. 이것이 다시 무수물과 매우 빠른 속도로 반응하고 카복실레이트 음이온을 포함하는 종을 다시 만든다. 사슬의 말단에 결합되어 있는 촉매 1-MI는 1-MI가 결합되어 있는 탄소에 다른 에폭시 수지로부터 반응을 시작하여 만들어진 체인의 알콕사이드 음이온이 친핵성 공격을 통해 결합되면서 친핵치환반응에 의해 떨어져 나와 재생된다. 이렇게 재생된 1-MI는 다시 다른 에폭시기와 반응하여 새로운 사이클을 시작한다. 이와 같은 반응이 교대로 연속적으로 일어나며 경화 반응이 진행된다.21,22 이러한 화학반응이 일어나는 에폭시 수지 계에 HNT를 첨가하였을 때 경화 거동이 어떠한 영향을 받는지 조사하기 위하여 동적 DSC 분석 기법을 사용하였다. 상대적으로 열악한 기계적 특성을 보였던 5 M NaOH 수용액으로 처리된 HNT 충전 에폭시 수지 계는 경화 거동 분석에서 제외하였다.

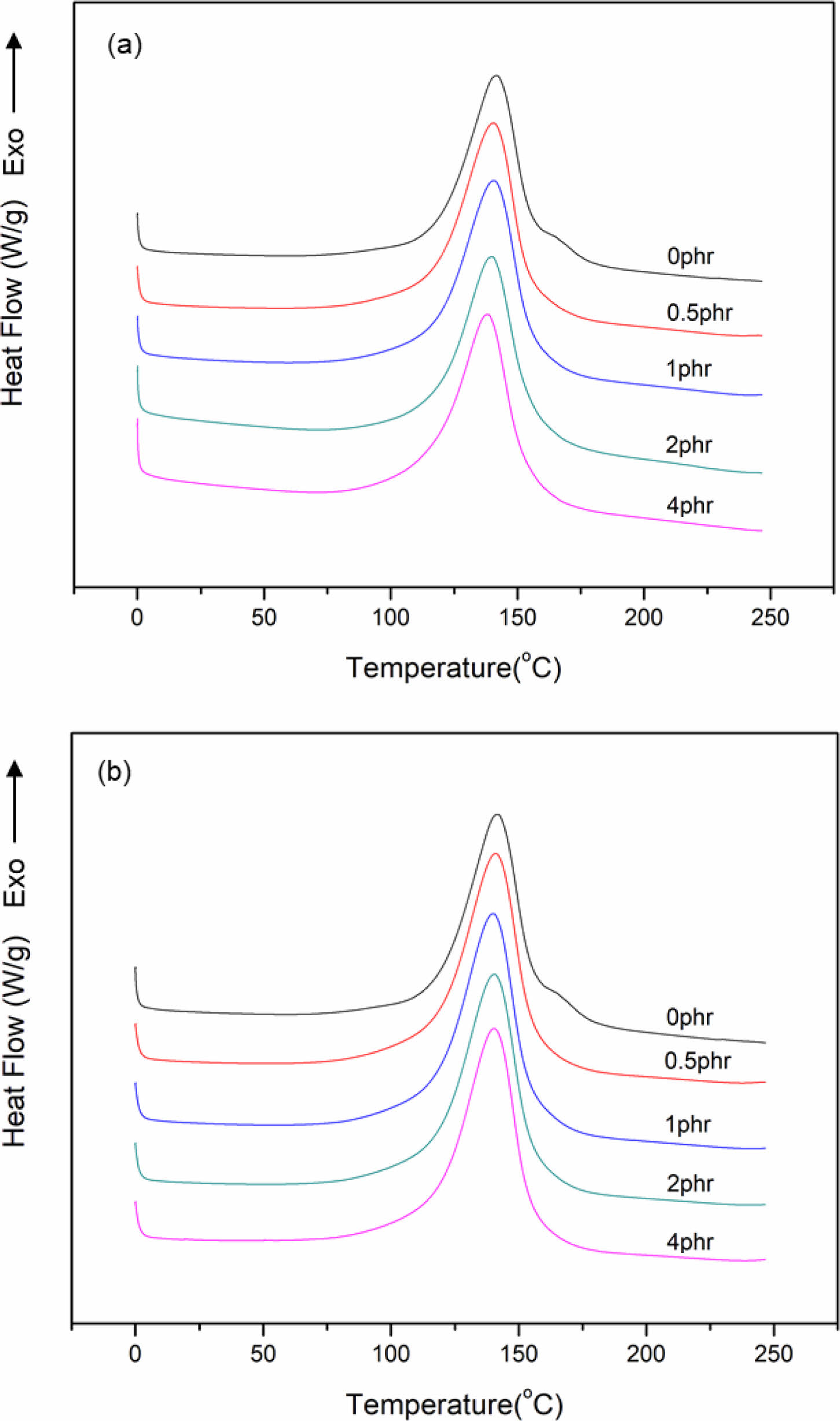

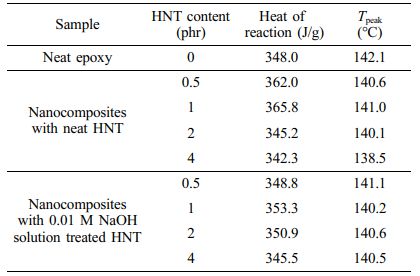

미경화 에폭시 수지 계의 경화 거동을 동적 DSC 분석 기법으로 조사하여 분석한 결과를 Figure 6와 Table 2에 나타냈다. Figure 6에서 알 수 있듯이 모든 에폭시 수지 계들은 약 75 oC부터 경화 반응에 따른 발열을 시작하여 130-150 oC 사이에서 순간 발열량이 최대인 피크점(Tpeak)을 보인 후 약 190 oC에서 경화 반응이 종결되어 발열이 종료되었다. 순수한 HNT 또는 0.01 M NaOH 수용액으로 처리된 HNT를 함유한 수지 계 모두 HNT 미첨가 에폭시 수지 계에 비해 피크점이 낮아지는 경향을 보였는데 이는 에폭시 경화 반응 과정에서 HNT의 하이드록시기에 의한 에폭시 링의 개환으로 반응이 빨라질 뿐만 아니라 에폭시기와 하이드록시기 사이에 일부 이서 생성 반응(etherification)이 일어나기 때문인 것으로 사료된다.23 HNT의 함량이 1 phr에서 4 phr로 증가함에 따라 발열반응열(Heat of reaction)이 감소하는 경향을 보인 것은 발열반응에 직접적으로 참여하지 않는 HNT의 함량 증가에 따라 단위 무게 당 발열반응열이 감소했기 때문인 것으로 사료된다.

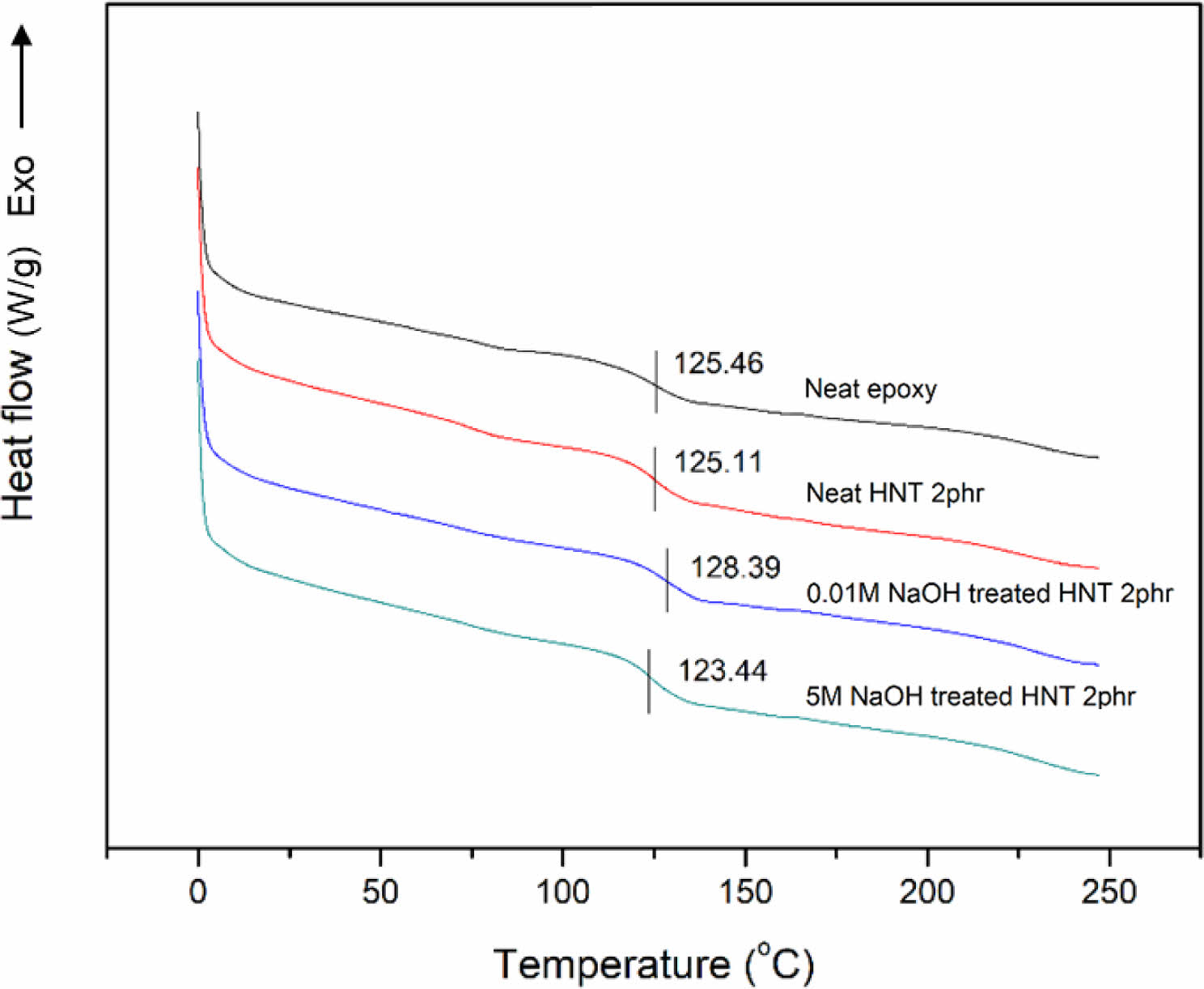

유리전이온도. HNT가 첨가되지 않은 순수한 에폭시 수지 계 및 HNT가 2 phr 첨가된 에폭시 수지 계들의 경화 시편들에 대해 동적 DSC 분석기법으로 얻은 DSC 서모그램을 Figure 7에 나타냈고 각 수지 계에 대해 유리전이온도를 표시하였다. 순수한 HNT를 2 phr 첨가한 에폭시 수지 계는 순수한 에폭시 수지 계와 비슷한 유리전이온도를 보였고 5 M NaOH 수용액으로 처리한 HNT를 2 phr 첨가한 에폭시 수지 계는 순수한 에폭시 수지 계보다 낮은 유리전이온도를 보였다.

Figure 3의 IR 흡수 피크들을 비교해 보면 5 M NaOH 수용액으로 처리한 HNT의 하이드록시기 농도가 neat HNT보다도 작음을 알 수 있고 이로 인해 에폭시 수지 계의 경화반응의 완결도가 상대적으로 낮아져서 유리전이온도가 낮아지는 것으로 판단된다.

0.01 M NaOH 수용액으로 처리한 HNT를 2 phr 첨가한 에폭시 수지 계는 순수한 에폭시 수지 계보다 높은 유리전이온도를 보였으며 조사한 시편들 중 가장 높은 유리전이온도를 보였다. 이는 0.01 M NaOH 수용액으로 처리한 HNT를 2 phr 첨가한 에폭시 수지 계의 경우 HNT 표면에 새로이 생성된 하이드록시기로 인해 HNT가 에폭시 매트릭스와 높은 계면상호작용을 할 수 있을 뿐만 아니라 HNT와 같은 나노 사이즈 충전제는 고분자 매트릭스/나노충전제 계면에서 고분자 매트릭스의 고분자 사슬 분절의 운동성을 제한할 수 있으므로 두 가지 요인이 시너지 효과를 냈기 때문에 나타난 결과로 해석할 수 있다.24

|

Figure 3 FTIR spectra of the neat and NaOH solution treated HNTs. |

|

Figure 4 Impact strength and tensile properties of the neat epoxy and the epoxy-HNT nanocomposites with different HNT content. |

|

Figure 5 A proposed reaction mechanism for a 1-MI initiated epoxy-anhydride system.21 |

|

Figure 6 DSC thermograms for the dynamic curing of the epoxy resin system with different HNT content: (a) neat HNT; (b) 0.01 M NaOH treated HNT. |

|

Figure 7 DSC thermograms showing the glass transitions of the cured neat epoxy resin and epoxy-HNT nanocomposites with neat or 0.01 M NaOH solution treated HNT 2 phr. |

|

Table 1 Impact Strength and Tensile Properties of the Neat Epoxy and the Epoxy-HNT Nanocomposites with Different HNT Content |

|

Table 2 DSC Data Obtained from the DSC Thermograms for the Dynamic Curing of the HNT Filled Epoxy Resin System with Different HNT Content |

DGEBA 수지, 무수물 경화제 및 이미다졸 기반 촉매로 구성된 에폭시 수지 계에 충전제로 HNT를 첨가하여 에폭시-HNT 나노복합재를 제조하고 특성을 조사하였다. 0.01 M 또는 5 M의 NaOH 수용액으로 HNT를 처리하고 FTIR로 관능기를 분석한 결과 0.01 M NaOH 수용액으로 처리된 HNT의 경우에만 표면에 OH기의 농도가 증가했음을 알 수 있었다. 나노복합재의 충격강도는 HNT 1 phr까지 증가하다가 더 이상 증가하지 않았고 NaOH 수용액으로 처리된 HNT가 함유된 경우 대체적으로 더 큰 충격강도를 보였다. 나노복합재의 인장강도는 0.01 M NaOH 수용액으로 처리된 HNT가 함유된 경우에 모든 함량에서 상대적으로 높은 값을 보였다. 동적 DSC 기법으로 에폭시 수지 계의 경화 거동을 조사한 결과 HNT의 종류에 관계없이 HNT의 함량이 증가할수록 DSC 발열곡선의 피크점은 감소하였으나 발열반응열은 거의 변화가 없었다. 경화된 에폭시 수지 계의 유리전이온도는 순수한 HNT 첨가 시 변화가 거의 없었고 0.01 M NaOH 수용액으로 처리된 HNT 첨가 시 증가하였다. 기계적 및 열적 특성을 종합적으로 고려해 볼 때 0.01 M NaOH 수용액으로 처리된 HNT가 2 phr 함유된 에폭시-HNT 나노복합재의 특성이 가장 우수한 것으로 나타났다.

- 1. Jin, F. L.; Li, X.; Park, S. J. Synthesis and Application of Epoxy Resins: A Review. J. Ind. Eng. Chem. 2015, 44, 1-11.

-

- 2. Kim, T.; Lim, C. S.; Kim, J. C.; Seo, B. Thermal and Mechanical Properties of Epoxy Composition Containing Modified Halosite Nanotubes with Silane Coupling Agent. J. Adhes. Interface 2017, 18, 68-74.

-

- 3. Harada, M. Development Trend of Epoxy Resin. J. Adhes. Interface 2018, 19, 44-49.

- 4. Roudsari, G. M.; Mohanty, A. K.; Misra, M. Green Approaches to Engineer Tough Biobased Epoxies: A Review. ACS Sustain. Chem. Eng. 2017, 5, 9528-9541.

-

- 5. Konnola, R.; Deeraj, B. D. S.; Sampath, S.; Saritha, A.; Joseph, K. Fabrication and Characterization of Toughened Nanocomposites Based on TiO2 Nanowire‐Epoxy System. Polym. Compos. 2019, 40, 2629-2638.

-

- 6. Ravichandran, G.; Rathnakar, G.; Santhosh, N.; Chennakeshava, R.; Hashmi, M. A. Enhancement of Mechanical Properties of Epoxy/Halloysite nanotube (HNT) Nanocomposites. SN Appl. Sci. 2019, 1, 296.

-

- 7. White, R. D.; Bavykin, D. V.; Walsh, F. C. The Stability of Halloysite Nanotubes in Acidic and Alkaline Aqueous Suspensions. Nanotechnology 2012, 23, 6.

-

- 8. Zeng, S.; Reyes, C.; Liu, J.; Rodgers, P. A.; Wentworth, S. H.; Sun, L. Facile Hydroxylation of Halloysite Nanotubes for Epoxy Nanocomposite Applications. Polymer 2014, 55, 6519-6528.

-

- 9. Srivastava, S.; Pandey, A. Mechanical Behavior and Thermal Stability of Ultrasonically Synthesized Halloysite-Epoxy Composite. Comput. Commun. 2019, 11, 39-44.

-

- 10. Deng, S.; Zhang, J.; Ye, L.; Wu, J. Toughening Epoxies with Halloysite Nanotubes. Polymer 2018, 49, 5119-5127.

-

- 11. Jiang, H.; Cheng, M.; Ai, C.; Meng, F.; Mou, Y.; Sun, S.; Li, C.; Hu, S. Surface Modified Halloysite Nanotube Enhanced Imine-based Epoxy Composites with High Self-healing Efficiency and Excellent Mechanical Properties. Polym. Chem. 2021, 12, 5342-5356.

-

- 12. Alamri, H.; Low, I. M. Microstructural, Mechanical, and Thermal Characteristics of Recycled Cellulose Fiber‐Halloysite‐Epoxy Hybrid Nanocomposites. Polym. Compos. 2012, 33, 589-600.

-

- 13. Gaaz, T. S.; Sulong, A. B.; Kadhum, A. A. H.; Al-Amiery, A. A.; Nassir, M. H.; Jaaz, A. H. The Impact of Halloysite on the Thermo-mechanical Properties of Polymer Composites. Molecules2017, 22, 838.

-

- 14. Akbari, V.; Najafi, F.; Vahabi, H.; Jouyandeh, M.; Badawi, M;. Morisset, S.; Saeb, M. R. Surface Chemistry of Halloysite Nanotubes Controls the Curability of Low Filled Epoxy Nanocomposites. Prog. Org. Coat. 2019, 135, 555-564.

-

- 15. Del Buffa, S.; Bonini, M.; Ridi, F.; Severi, M.; Losi, P.; Volpi, S.; Baglioni, P. Design and Characterization of a Composite Material Based on Sr(II)-loaded Clay Nanotubes Included within a Biopolymer Matrix. J. Colloid Interface Sci. 2015, 448, 501-507.

-

- 16. Kim, M. I.; Kim, S.; Kim, T.; Lee, D. K.; Seo, B.; Lim, C. S. Mechanical and Thermal Properties of Epoxy Composites Containing Zirconium Oxide Impregnated Halloysite Nanotubes. Coatings 2017, 7, 231.

-

- 17. Longhi, M.; Zini, L. P.; Kunst, S. R.; Zattera, A. Influence of the Type of Epoxy Resin and Concentration of Glycidylisobutyl-POSS in the Properties of Nanocomposites. Polym. Polym. Compos. 2017, 25, 593-602.

-

- 18. Onizuka, K. Epoxy Resin Hardener. J. Adhes. Interface 2017, 18, 2.

-

- 19. Ferrari, P. C.; Araujo, F. F.; Pianaro, S. A. Halloysite Nanotubes-Polymeric Nanocomposites: Characteristics, Modifications and Controlled Drug Delivery Approaches. Cerâmica 2017, 63, 423-431.

-

- 20. Sánchez, M.; Uicich, J. F.; Arenas, G. F.; Rodríguez, E. S.; Montemartini, P. E.; Penoff, M. E. Chemical Reactions Affecting Halloysite Dispersion in Epoxy Nanocomposites. J. Appl. Polym. Sci. 2019, 136, 47979.

-

- 21. Altuna, F. I.; Riccardi, C. C.; Marín Quintero, D. C.; Ruseckaite, R. A.; Stefani, P. M. Effect of an Anhydride Excess on the Curing Kinetics and Dynamic Mechanical Properties of Synthetic and Biogenic Epoxy Resins. Int. J. Polym. Sci. 2019, 2019.

-

- 22. Mauri, A. N.; Galego, N.; Riccardi, C. C.; Williams, R. J. J. Kinetic Model for Gelation in the Diepoxide-Cyclic Anhydride Copolymerization Initiated by Tertiary Amines. Macromolecules 1997, 30, 1616-1620.

-

- 23. Jouyandeh, M.; Karami, Z.; Jazani, O. M.; Formela, K.; Paran, S. M. R.; Jannesari, A.; Saeb, M. R. Curing Epoxy Resin with Anhydride in the Presence of Halloysite Nanotubes: the Contradictory Effects of Filler Concentration. Prog. Org. Coat. 2019, 126, 129-135.

-

- 24. Liu, M.; Guo, B.; Du, M.; Cai, X.; Jia, D. Properties of Halloysite Nanotube-Epoxy Resin Hybrids and the Interfacial Reactions in the Systems. Nanotechnology 2007, 18, 455703.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(3): 361-368

Published online May 25, 2022

- 10.7317/pk.2022.46.3.361

- Received on Jan 21, 2022

- Revised on Feb 15, 2022

- Accepted on Feb 24, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Dae Su Kim

-

Department of Chemical Engineering, Chungbuk National University, 1 Chungdaero, Seowongu, Cheongju, Chungbuk 28644, Korea

- E-mail: dskim@cbnu.ac.kr

- ORCID:

0000-0001-6420-4836

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.