- Solvent-free UV-curable Adhesives for a Protective Film by Double Cross-linking

Dong Gyu Jang, Bae Hwa Lee*, Seong Ho Ryu**, Gang-Young Lee**, Dong Hyup Park**,†

, and Keun-Byoung Yoon†

, and Keun-Byoung Yoon†

Department of Polymer Science & Engineering, Kyungpook National University, Daegu 41566, Korea

*Department of Safety and Health Convergence Engineering, Soongsil University, Seoul 06978, Korea

**Applied Polymer Research Center, Korea Conformity Laboratories, Incheon 21594, Korea- 이중 가교로 제조한 보호필름용 무용제 UV 경화형 점착제

경북대학교 고분자공학과, *숭실대학교 안전보건융합공학과, **한국건설생활환경시험연구원 고분자소재센터

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

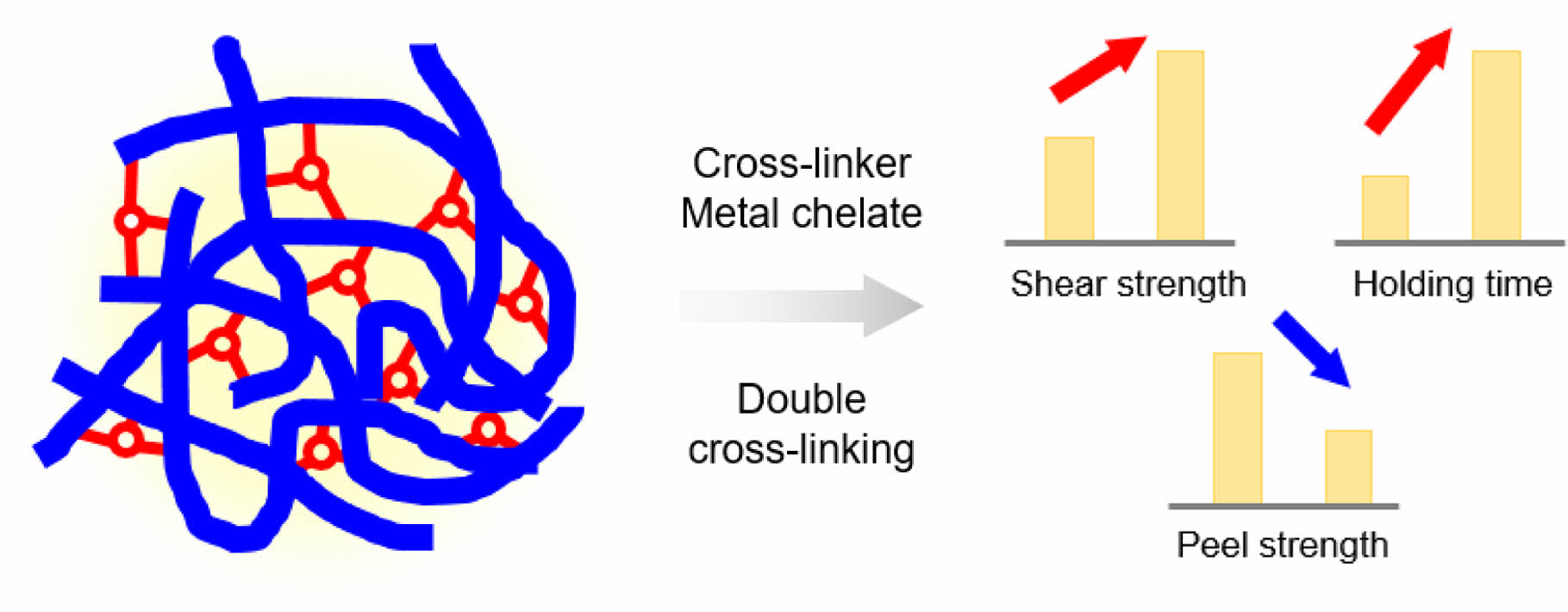

Products such as mobile and display are mostly shipped with a protective film in order to prevent the product from external impacts or scratches. If pressure-sensitive adhesives (PSAs) for a protective film are solvent- or thermosetting types, it may cause non-uniform adhesive force or remain residue on a surface as the PSA film is removed. In this research, we studied on UV-curable adhesive formulation with a high cohesive property made through formation of cross-linking by adding various cross-linkers and metal chelates and found a correlation between formulation and adhesive properties. It was confirmed that the PSA having double cross-linking structure exhibited low peel strength, high shear strength/holding time and was smoothly removable from a surface without residues. As a result of analysis of the UV curing behavior utilizing the rheometer, additionally, the adhesive formulation is quickly cured under UV irradiation, which is suitable for high-speed adhesive process.

외부 충격이나 스크래치로부터 기능 및 상품성을 보호하기 위해 제품 표면에 보호필름을 붙인 상태로 출하하게 된다. 용매 타입 혹은 열경화형 조성물을 이용하여 보호필름용 점착제를 제조할 경우 위치별 점착 특성이 불균일 하거나 박리성 저하로 인해 표면에 잔사가 발생하는 문제점이 존재한다. 본 연구에서는 점착제 내부의 가교 구조 형성을 제어하여 높은 응집력의 무용제 UV 경화형 점착제 조성물을 제조하였고, 다관능 가교제 및 금속 킬레이트제의 종류 및 함량에 따른 점착 물성의 경향성을 관찰하였다. 이중 가교구조를 갖는 점착제는 낮은 박리강도를 보임과 동시에 높은 유지력 및 전단강도를 나타냈으며, 이 결과로 피착제 표면에 잔사 없이 원활하게 박리됨을 확인하였다. 추가적으로 레오미터를 활용한 UV 경화 거동 분석에서 신속하게 가교 구조가 형성되는 것을 확인하여, 이 시스템은 빠른 점착제 필름 제작 공정에 적용 가능할 것으로 기대된다.

UV-curable adhesive with a high cohesive property was made through double cross-linking by adding various cross-linkers and metal chelates. It was confirmed that the pressure-sensitive adhesives having double cross-linking structure exhibited low peel strength, high shear strength/holding time and was smoothly removable from a surface without residues.

Keywords: pressure-sensitive adhesive, UV-curable, solvent-free, residue-free, cohesive.

저자(들)는 이해상충이 없음을 선언합니다.

보호필름은 제품의 성형, 이송, 보관 중 외력에 의한 충격 및 손상으로부터 표면을 보호하여 품질 및 상품 가치를 높여주는 소재·부품으로, 특히 모바일 및 디스플레이 제품의 경우 출하 시 필수적으로 적용되고 있다.1-3

일반적으로 사용되는 아크릴 점착제는 단량체 종류 및 유리전이온도, 분자 극성 차이에 따라 이의 점탄성 특성을 제어할 수 있어 다양한 점착 물성을 구현할 수 있다.

이와 관련된 많은 연구가 진행되었고,4-7 다수의 국내 업체에서 생산하고 있으나, 보호필름에 적용되는 특수 점착제는 Dow-Corning, Henkel 등과 같은 다국적 소재 기업의 공급에 의존하는 상황이다.8,9

현재 보호 필름에 적용 중인 용제형 및 열경화형 아크릴계 혹은 실리콘계 점착제는 휘발성유기화합물(volatile organic compound) 배출로 인한 결함 발생으로 수율 저하를 야기하고, 용매 건조 때문에 경화 시간이 길어 생산성이 낮아 새로운 점착제 조성 및 공정 개선이 필요한 실정이다.10-12

수출 선적 제품의 경우 적도 지방을 통과하는 동안 컨테이너 내부 온도가 65 oC까지 상승하여 점착제의 용제 휘발로 인한 내부 기포 생성 및 낮은 응집력의 점착제에 기인한 제품과 보호필름간 박리, 들뜸현상이 빈번히 발생하고 있다.13 이에 따라, 내구성 및 생산성이 우수한 보호필름용 점착제의 수요가 증가하는 가운데 제품의 상품성 보존을 위해 장기간 유지 및 보관하기 위한 고내구성 보호필름 점착제 연구에 대한 요구가 높아지고 있는 추세이다.14-17

본 연구에서는 무용제 타입의 UV 경화형 원료를 사용하여 가혹한 환경변화로 유발되는 용제 휘발 및 결함 발생과 낮은 생산성을 동시에 해결하기 위한 고내구성 점착제 조성물을 설계하였다. 2-에틸헥실아크릴레이트와 아크릴산을 사용하여 합성한 올리고머를 기초로 다양한 가교제와 금속 킬레이트를 함께 첨가하여 이중 가교구조를 갖는 점착제를 제조하였다. Fourier-transform infrared spectroscopy(FTIR), universal testing Machine(UTM), 그리고 광경화 시스템 복합 회전형 레오미터를 이용하여 점착제의 물성을 다각도에서 분석하였다.

시약 및 재료. 본 실험에서 점착제 제조를 위해 단량체로 2-에틸헥실아크릴레이트(2-ethylhexyl acrylate, 2-EHA, LG Chem., Korea), 아크릴산(acrylic acid, AA, Sigma-aldrich, USA), 가교제로 트리메틸올프로판트리아크릴레이트(tri- methylolpropane tri-acrylate, TMPTA, Miwon Specialty Chemical, Korea), trimethylolpropane(EO)6 triacrylate(TMP-(EO)6TA, Miwon, Korea), trimethylolpropane(EO)15 triacrylate(TMP(EO)15TA, Miwon, Korea)를 사용하였고, 개시제로 1-hydroxycyclohexyl phenyl ketone(Irgacure-184, Miwon, Korea), 2,4,6-Trimethyl-benzoyl diphenylphosphine oxide(Irgacure TPO, Ciba, Switzerland)를 사용하였다. 금속 킬레이트로 acetyl-acetone aluminum(III)(AlACA, TCI, Japan), zir-conium(IV) acetyl- acetonate(ZrACA, TCI, Japan), titanium(IV) acetylacetonate (TiACA, TCI, Japan)를 사용하였으며, 별도의 정제 과정 없이 활용하였다.

올리고머 합성. 점착제 제조를 위한 기초 원료인 올리고머를 합성하기 위해 90:10(wt%) 비율로 2-HEA 및 AA와 광개시제 Irgacure 184(0.04 phr)를 원형 플라스크에 투입한 후 상온에서 일정한 속도로 교반하면서 고순도 질소로 치환하였다. 치환후 고순도 질소 기류하에서 혼합액을 교반하면서 플라스크 외부에 설치된 UV 램프(40W black light)를 1분 30초간 조사하여 반응을 진행시켜 11800-13200 cps의 점도 값을 보이는 올리고머를 합성하였다.

점착제 제조 및 필름 제작. 합성된 올리고머의 질량을 기준으로 가교제, 금속 킬레이트, 그리고 개시제를 특정 비율로 혼합하여 최종적으로 UV 경화형 점착제 조성물을 제조하였고, 바코터를 이용하여 20.0 mm/s의 일정한 속도로 두께 75 μm의 PET 필름 위에 조성물을 약 10 μm 도포한 후 UV 램프를 사용하여 10 mW/cm2의 세기로 100초 동안 조사하여 경화하였다.

점착제 특성 평가. 가교제 첨가에 따른 점착제 경화 여부를 확인하기 위해 FTIR(Agilent, Cary 660, USA)를 활용하여 경화 전후에 대해 화학 결합 피크를 관찰하였다.

25 mm 폭으로 재단된 점착제 필름을 세척된 강화 유리에 2 kg의 고무롤러를 2회 통과하여 상온에서 30분간 방치한 후, 만능시험기(UTM, Orientaltm, OTT-002, Korea)을 이용하여 박리 각도 180o, 박리 속도 300 mm/min 조건 하에 박리강도를 측정하였다(ASTM D3330).

25 mm2의 강화유리 피착제 표면에 경화된 점착제 필름을 붙여 전단강도 시편을 제작하였다. 2 kg 롤러로 2회 통과 후 30분간 방치한 시편을 UTM(Instron, UTM5569, USA)에 장착하여 1.3 mm/min 속도로 전단강도를 측정하였다.

ASTM D3654 규정에 따라 Holding power는 25 mm 폭으로 재단된 점착제 필름을 스테인리스 스틸에 25 mm2의 넓이로 붙인 후 점착 필름의 한 쪽 끝에 1 kg의 추를 매달아 25 oC에서 낙하까지의 시간을 측정하였다.

점착제의 UV 조사에 따른 경화 거동은 UV 조사장치(Omnicure S2000, USA)가 장착된 회전형 레오미터(Rheometer, TA Instruments, HR-20, USA)를 사용하여 시간에 따른 G'(저장탄성률)의 변화를 통해 관찰하였다.

3차원 가교 구조의 정도를 나타내는 젤(gel) 함량은 경화된 점착필름을 톨루엔에 24시간 침지 전후의 질량을 측정하여 계산하였다.

점착제 조성물 FTIR 분석.전자 부품, 모바일 등 제품 생산 및 출하 과정 중 발생할 수 있는 스크래치로부터 보호하는 보호필름용 점착제를 위해 Table 1과 같이 가교제 종류(TMPTA, TMP-(EO)6TA, TEM(EO)15TA) 및 함량(1, 5, 10 mmol)을 달리하여 총 9가지 종류의 점착제 조성물을 제조하였다.

특정 두께로 도포된 점착제 조성물에 UV를 조사하면 아크릴레이트 그룹이 반응하여 올리고머와 가교제 사이에 3차원 고분자 사슬을 형성하게 된다.18-20 가교제를 첨가한 점착제 조성물의 중합 여부를 확인하기 위해 UV 경화 전/후 FTIR 분석을 진행하였으며, 이의 결과를 Figure 1에 나타내었다.

UV 경화 전 올리고머의 FTIR 측정 결과 1635 cm-1와 810 cm-1 위치에서 피크가 관찰되었으며, 이는 C=C의 신축진동과 굽힘진동에서 유래하는 아크릴레이트의 대표적인 피크이다(black in the Figure 1).21,22 가교제를 첨가한 후 UV를 조사하여 경화시킨 점착 필름의 FTIR 결과에서는 해당 피크들은 모두 사라졌고, 이는 점착 필름 내부에 가교 구조가 형성되었음을 의미한다(red, blue, green in the Figure 1).

가교제 구조 및 함량에 따른 점착 물성. 점착제는 작은 압력으로 피착제에 접착하는 성질을 갖는 반고체 상태의 물질로 조성 설계를 통해 활용 용도에 맞춰 박리강도, 응집력, 유지력 등 점착 물성을 제어할 수 있다. 본 연구에서는 피착제에 접촉 후 잔사 없이 깨끗하게 박리되며 불량을 유발하지 않는 고내구성 점착제 제조를 위해 낮은 박리강도, 높은 응집력 및 유지력을 갖도록 점착제 조성물을 설계하였다.

Figure 2(a)는 가교제 종류(TMPTA, TMP-(EO)6TA, TEM (EO)15TA) 및 함량(1, 5, 10 mmol)을 달리하여 설계한 9종의 점착제 필름에 대한 전단강도를 나타내었다.

가교제를 첨가하지 않고 올리고머 자체만 경화시킨 점착제는(PSA-0) 2.4 N/25mm 수준의 낮은 전단강도를 보였으나, 가교제를 1 mmol 첨가하여 경화한 경우 TMPTA(PSA-1), TMP(EO)6TA(PSA-4), TMP(EO)15TA(PSA-7)는 각각 8.4, 7.2, 3.9 N/25mm로 전단강도가 증가하였다.

가교제 함량이 5 mmol인 경우 점착 필름 내부의 가교도 증가에 따른 응집력 상승에 기인하여 TMPTA(PSA-2), TMP(EO)6TA(PSA-5), TMP(EO)15TA(PSA-8)에서 각각 11.8, 9.6, 5.1 N/25mm로 전단강도가 상승하였으며, 10 mmol로 함량을 더욱 증가시키면 TMPTA(PSA-3), TMP(EO)6TA(PSA-6), TMP(EO)15TA(PSA-9)에서 각각 17.7, 14.0, 6.7 N/25mm로 최대 전단강도가 나타났다.23 가교제 함량이 증가할수록 전단강도가 증가하였지만, 동일한 함량의 가교제를 첨가하였을 때, 가교제의 에틸렌 옥시드(ethylene oxide) 사슬 길이가 증가할수록 전단강도가 낮아졌다. 이는 에틸렌 옥사이드의 사슬 길이 증가로 분자의 유동성(mobility)가 증가되기 때문으로 판단된다.24

전단강도 결과와는 반대로 박리강도의 경우 가교제를 첨가하지 않은 올리고머 시편(PSA-0)은 8.5 N/25mm의 높은 값이 나타났으나, 가교제를 1 mmol 첨가하여 제작한 시편에서는 TMPTA(PSA-1), TMP(EO)6TA(PSA-4), TMP(EO)15TA(PSA-7)에서 각각 3.7, 2.6, 1.1 N/25mm로 박리강도가 급격히 낮아지는 결과를 보였다(Figure 2(b)). 가교제의 종류와 관계없이 5 mmol 이상 첨가할 경우 가교 밀도의 증가에 의해 모든 점착제에서 0 N/25mm에 수렴하는 박리강도가 나타났다.23

가교제 함량과 전단강도 간 비례 관계는 점착제 응집력과 관련 있는 유지력 평가 결과에 동일하게 나타났다. 가교제가 첨가되지 않은 시편에 1 kg 추를 매달아 유지하는 데에 걸리는 시간은 5분에 그쳤으나, TMPTA(PSA-3), TMP(EO)6TA (PSA-6), TMP(EO)15TA(PSA-9)의 함량을 10 mmol까지 증량했을 때, 최대 28, 21, 15분으로 상승하였다. 유지력은 전단강도가 가장 높았던 TMPTA를 10 mmol 첨가한 점착제에서 최대 값을 나타내었다.23

Figure 3은 가교제 종류와 함량을 달리하여 제작한 점착제 필름을 유리 기판에 붙인 후 박리하여 피착제에 점착제의 잔사 발생 유무를 관찰한 결과이다. 가교제의 종류와 관계없이 1 mmol이 첨가된 점착 필름인 PSA-1, PSA-4, 그리고 PSA-7에서는 fibrillation 현상에 의해 모든 경우에서 필름의 잔사가 발생한 반면에, 가교제가 5 mmol 이상 첨가된 점착 필름인 PSA-2, PSA-3, PSA-5, PSA-6, PSA-8, PSA-9에서는 잔사없이 박리가 원하게 일어난 것을 확인하였다. 점착 물성과 실제 박리 테스트 결과를 종합하여 판단했을 때, 보호필름용으로 적용하기 위해서 점착제는 0 N/25mm에 수렴하는 박리강도를 갖으면서 최소 5.1 N/25mm 이상의 전단강도를 갖게 조성물을 설계해야 하는 기준치를 설정할 수 있다.

점착제 조성물 UV 경화 거동. UV 경화형 점착제 조성물의 경화 거동을 관찰하기 위해 UV 조사장치가 장착된 레오미터를 이용하여 실시간 유변 특성을 관찰하였다. TMPTA 가교제의 함량을 달리하여 제조한 조성물 PSA-1~3에 100 mW/cm2 조건의 UV를 조사하여 시간 경과에 따른 유변 물성 변화를 측정하였다(Figure 4).

TMPTA 함량과 관계없이 모든 점착제 조성물이 UV가 조사된 순간부터(약 30초) 급격한 G'의 상승이 관찰되었으며, 모든 조성물은 10초 내외로 경화가 완료되었다. 최종으로 도달하는 G'은 60초에서 측정된 값을 기준으로 각각 5.1, 9.9, 17.9 MPa이였다.

가교제의 함량이 증가할수록 G'값이 상승하는 경향을 보였으나, 손실 탄젠트는 가교제 함량에 대한 경향성은 뚜렷하게 구분할 수 없었고, 약 0.23 근처에서 관찰되었다. 일반적으로 약 50 oC 이하 상온 부근에서는 아크릴 계열 점착제는 반고체 상태이기 때문에 탄성을 정량적으로 평가하기 어렵기 때문에 가교제 함량에 따른 tan δ의 경향성을 뚜렷하게 확인할 수 없었다.25

유지력 개선을 위한 금속 킬레이트 첨가. 금속 킬레이트는 금속이온을 중심으로 주위에 3-4개의 결합 가능한 관능기를 가진 금속 화합물로 카복실기를 갖는 단량체 및 올리고머와 반응을 하여 가교 구조를 형성한다.26 금속 킬레이트 물질을 점착제 조성물에 첨가하면, 전단강도가 향상되고 점착제의 수축률을 감소시키는 이점이 있어 주로 열경화성 점착제의 경화제로 사용되고 있다.14

고밀도의 가교 구조 형성을 위해 가교제(아크릴레이트 결합)를 증량할 경우 보호필름용 점착제에 적합한 물성을 이끌어 낼 수 있지만, UV 경화 후에도 미반응 잔여 단량체 존재로 추후 불량 및 물성 변화를 초래할 수 있다.16 이에 따라 본 연구에서는 가교제와 금속 킬레이트의 혼합 시스템을 통한 이중 가교구조 형성으로 박리가 원활하면서 높은 응집력 보일 수 있는 점착제 조성물을 설계하였다.

PSA-1(TMPTA, 1 mmol)을 기본 조성물로 활용하여 금속 킬레이트 종류 및 함량별로 총 9가지 종류의 점착제 조성물을 제조하였다.

Figure 5(a)는 금속 킬레이트의 종류(ZrACA, TiACA, AlACA) 및 함량(0.2, 0.4, 0.6 phr)을 달리하여 설계한 9종의 점착제 필름의 전단강도를 평가한 결과이다. 가교제만 첨가한 점착 필름과 금속 킬레이트를 0.2 phr 첨가한 점착 필름의 전단강도 값은 유사하였지만, 금속 킬레이트의 함량이 0.4 phr 이상이 되었을 경우 전단강도가 상승하는 경향이 나타났다. 금속 킬레이트의 함량을 0.6 phr로 증가하였을 때 ZrACA, TiACA, AlACA를 첨가한 점착 필름의 전단강도는 각각 12.7, 13.5, 14.1 N/25mm로 가교제 TMP (EO)6TA를 10 mmol 첨가하여 제작한 점착 필름(PSA-8)의 수치와 유사하였다.

금속 킬레이트 함량이 증가할수록 제작된 점착 필름의 박리강도는 감소하여 가교제 함량과 박리강도 간 상관관계와 유사한 결과를 보였다(Figure 5(b)). ZrACA, TiACA, AlACA가 0.6 phr 첨가되었을 때 박리강도는 각각 0.5, 0.7, 0.1 N/25mm로 AlACA를 첨가한 조성물의 점착 필름에서 가장 낮은 값이 확인되었으며, 이는 PSA-4~9에서 나타난 박리강도와 유사하여 잔사없이 박리가 원활한 점착 특성을 나타냄을 예상할 수 있다.

Figure 5(c)는 금속 킬레이트의 종류 및 함량에 따른 유지력 테스트 결과이다. 금속 킬레이트를 0.2 phr(PSA-11,14,17)만 첨가했음에도 불구하고 유지력이 크게 상승하는 결과를 나타냈다. 이는 가교제를 10 mmol 첨가한 점착 필름(PSA-7,9)의 유지력과 유사한 값을 보였다. 금속 킬레이트를 0.4 phr 첨가한 점착 필름의 유지력 결과는 ZrACA, TiACA, AlACA에서 각각 42, 45, 47분이였고, 0.6 phr 첨가한 점착 필름의 유지력 결과는 ZrACA, TiACA, AlACA에서 각각 65, 58, 56분이였다.

비록 ZrACA 0.6 phr에서 최대 유지력을 나타냈으나, ZrACA의 빠른 반응성 때문에 점착제 조성물의 급격한 점도 상승을 야기하여 수일 내로 젤화가 일어나 사용할 수 없는 상태가 되었다. TiACA의 경우 30일 후부터 점도 상승이 눈에 띄게 관찰되어 장기간 저장 안정성이 취약한 반면 AlACA를 사용할 경우 50일까지 균일한 점도를 보였다. 보관 안정성 및 점착 물성들을 동시에 고려했을 때, 점착제 조성물 제조를 위해 AlACA가 최적의 금속 킬레이트로 판단된다.26

금속 킬레이트를 활용한 가교 구조 형성 정도는 젤 함량 측정을 통해 정량적으로 평가할 수 있다(Figure 6). 이는 용매에 녹는 부분과 녹지 않는 부분을 질량 비로 환산한 지표로 고분자의 가교 정도를 간접적으로 표현할 수 있다. AlACA가 첨가되지 않은 점착 필름의 젤 함량은 불과 10%인 반면에 AlACA가 0.2 phr 이상 첨가된 이후부터는 97%로 상승하였고, 0.6 phr에서는 99%에 도달하는 결과를 보였다. 이는 금속 킬레이트가 점착제의 카복실기와 완벽히 반응하여 3차원의 견고한 망상 구조를 형성하고 있음을 보여주는 결과이다. Table 2

|

Figure 1 FTIR spectra of the adhesives including cross-linkers. The content of the cross-linkers is 1 mmol. |

|

Figure 2 Adhesion properties of the adhesives depending on the type and the content of the cross-linking agent. |

|

Figure 3 Microscope photographs of the residue on the glass substrate after the adhesives was peeled off. The scale bars are 500 μm. |

|

Figure 4 UV curing behavior of the adhesive including TMPTA as a function of the content. |

|

Figure 5 Adhesion properties of the adhesives depending on the type and the content of the metal chelate. |

|

Figure 6 Gel content of the adhesive as a function of the AlACA content. |

본 논문에서는 다양한 가교제 및 금속 킬레이트를 혼합하여 무용제 UV 경화형 점착제 조성물을 제조하였고, UV 경화를 통해 이중 가교구조를 갖는 점착제 필름을 제작하였다.

2-EHA와 AA의 특정한 비율로 혼합하여 합성한 올리고머에 가교제와 금속 킬레이트를 특정 함량 첨가할 경우 아크릴레이트 부위와 올리고머의 카복실기에 이중적으로 가교 구조가 형성되어 견고한 점착 필름을 제조할 수 있었다. 이의 결과로, 낮은 박리강도를 보임과 동시에 높은 유지력 및 전단강도 특성을 나타내었고 실제 피착제 표면에 붙인 후 떼었을 때 잔사 없이 원활하게 박리됨을 확인하였다.

본 연구를 통해 개발된 점착제는 무용제 타입으로 VOC를 배출하지 않아 친환경적이며 UV 경화형으로 별도의 점착제 숙성 및 용매 건조 시간이 필요하지 않기 때문에 전자분야 소재 산업의 스페셜리티 점착제 분야에 활용되어 생산성 및 공정 효율 측면에 많은 부분을 기여할 것으로 기대된다.

- 1. Czech, Z. The Synthesis of Removable and Repositionable Water-Borne Pressure-Sensitive Adhesive Acrylics. J. Appl. Polym. Sci. 2005, 97, 886-892.

-

- 2. Czech, Z. Solvent-Based Pressure-Sensitive Adhesives for Removable Products. Int. J. Adhes. Adhes. 2006, 26, 414-418.

-

- 3. Creton, C. Pressure-Sensitive Adhesives: An Introductory Course. MRS Bull. 2003, 28, 434-439.

-

- 4. Tobing, S. D.; Klein, A. Molecular Parameters and Their Relation to the Adhesive Performance of Acrylic Pressure-Sensitive Adhesives. J. Appl. Polym. Sci. 2001, 79, 2230-2244.

-

- 5. Shanks, R. A.; Gower, M. D. The Effect of Varied Monomer Composition on Adhesive Performance and Peeling Master Curves for Acrylic Pressure-Sensitive Adhesives. J. Appl. Polym. Sci. 2004, 93, 2909-2917.

-

- 6. Gzech, Z.; Wesolowska, M. Development of solvent-free acrylic pressure-sensitive adhesives. Eur. Polym. J. 2007, 43, 3604-3612.

-

- 7. Taghizadeh, S. M.; Ghasemi, D. Rheological and Adhesion Properties of Acrylic Pressure-Sensitive Adhesives. J. Appl. Polym. Sci. 2011, 120, 411-418.

-

- 8. Industrial Adhesives. http://www.henkel-adhesives.com/cn/en/products/industrial-adhesives.html (accessed Apr. 5, 2022).

- 9. Adhesives and Sealants. http://www.dow.com/en-us/product-technology/pt-adhesives-sealants.html (accessed Apr 5, 2022).

- 10. Lin, S. B.; Durfee, L. D.; Ekeland, R. A.; McVIE, J.; Schalau, G. K. Recent Advances in Silicone Pressure-Sensitive Adhesives. J. Adhes. Sci. Technol. 2007, 21, 605-623.

-

- 11. Benedek, I. Pressure-Sensitive Design and Formulation, Application; CRC Press: New York, USA, 2006.

-

- 12. Lee, J. H.; Shim, G. S.; Kim, H. J.; Kim, Y. Adhesion Performance and Recovery of Acrylic PSA with Acrylic Elastomer (AE) Blends via Thermal Crosslinking for Application in Flexible Displays. Polymers 2019, 11, 1959.

-

- 13. Aubrey, D. W.; Welding, G. N.; Wong, T. Failure Mechanisms in Peeling of Pressure-Sensitive Adhesive Tape. J. Appl. Polym. Sci. 1969, 13, 2193-2207.

-

- 14. Czech, Z. Development in the Area of UV-crosslinkable Solvent-Based Pressure-Sensitive Adhesives with Excellent Shrinkage Resistance. Eur. Polym. J. 2004, 40, 2221-2227.

-

- 15. Park, Y. J.; Lim D. H.; Kim, H. J.; Sung, I. K. UV- and Thermal-Curing Behaviors of Dual-Curable Adhesives Based on Epoxy Acrylate Oligomers. Int. J. Adhes. Adhes. 2009, 29, 710-717.

-

- 16. Zhang, X.; He, J.; Yue, L.; Bai, Y.; Liu, H. Heat Resistance of Acrylic Pressure-Sensitive Adhesives Based on Commercial Curing Agents and UV/Heat Curing Systems. J. Appl. Polym. Sci. 2018, 136, 47310.

-

- 17. Song, J.; Im, M.; Park, J.; Kim, H. I. Effect of Curing Condition on Adhesion Property of Pressure-Sensitive Adhesive for Protective Film. Polym. Korea 2019, 43, 316-320.

-

- 18. Jamaluddin, J.; Lee, M. C. UV-cured Pressure Sensitive Adhesive for Protective Film Application. J. Adhes. 2017, 18, 134-140.

-

- 19. Ryu, C. M.; Pang, B. L.; Kim, H. I.; Park, J. W.; Lee, S. W.; Kim, H. J., Kim, K. M. Variation of Adhesion Characteristics of Acryl Copolymer/Multi-Functional Monomer Based PSA by UV Curing. Polym. Korea 2011, 36, 315-320.

-

- 20. Kim, H.; Kang, M.; Kim, H. I. Effect of Organic/Inorganic Hybrid Crosslinkers on Thermal Stability and Adhesive Property of UV-Curable Pressure Sensitive Adhesives. Polym. Korea 2019, 43, 559-566.

-

- 21. Kim, S. H.; Wang, H. S.; Lee, S. H.; Bu, S. H.; Song, K. FTIR Spectroscopic Studies of Photo-Thermal Dual Curing Behaviors of Acrylate Monomers. Polym. Korea 2018, 42, 714-719.

-

- 22. Kim, S. H.; Chang, H. S.; Park, S.; Song, K. Study on the Curing Properties of Photo-Curable Acrylate Resins. Polym. Korea 2010, 34, 469-473.

-

- 23. Jamaluddin, J.; Lee, M. C. Properties of UV-Curable Solvent-Free Pressure Sensitive Adhesive. J. Adhes. Sci. Technol. 2013, 27, 905-911.

-

- 24. Joo, H. S.; Do, H. S.; Park, Y. J.; Kim, H. J. Adhesion Performance of UV-Cured Semi-IPN Structure Acrylic Pressure Sensitive Adhesives. J. Adhes. Sci. Technol. 2006, 20, 1573-1594.

-

- 25. Dale, W. C.; Paster, M. D.; Haynes, J. K. Mechanical Properties of Acrylic Pressure Sensitive Adhesives and Their Relationships to Industry Standard Testing. J. Adhes. 1989, 31, 1-20.

-

- 26. Czech, Z.; Wojciechowicz, M. The Crosslinking Reaction of Acrylic PSA Using Chelate Metal Acetylacetonates. Eur. Polym. J. 2006, 42, 2153-2160.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(3): 348-354

Published online May 25, 2022

- 10.7317/pk.2022.46.3.348

- Received on Jan 4, 2022

- Revised on Mar 4, 2022

- Accepted on Mar 12, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Hyup Park** , and Keun-Byoung Yoon

-

Department of Polymer Science & Engineering, Kyungpook National University, Daegu 41566, Korea

**Applied Polymer Research Center, Korea Conformity Laboratories, Incheon 21594, Korea - E-mail: kicm8805@kcl.re.kr, kbyoon@knu.ac.kr

- ORCID:

0000-0001-8130-1347, 0000-0001-5174-8236

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.