- Physical Properties of Propellants Containing Dioctyl Adipate Plasticizers Containing Different Liner Plasticizers

JeeHun Ahn

, Sungjun Park, Sua Jeon, Kahee Kim, and Jungho Park†

, Sungjun Park, Sua Jeon, Kahee Kim, and Jungho Park†

Propulsion Center, Hanwha Daejeon Plant, Hanwha Corporation, 99 Oesam-ro 8beon-gil, Yuseoung-gu, Daejeon 34060, Korea

- DOA 가소제를 함유한 추진제의 라이너 가소제 종류에 따른 물성 변화 연구

㈜한화 대전사업장 추진기술센터

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, when the propellant containing dioctyl adipate (DOA) adhered to the liner containing various plasticizers and was cured, the change in the properties of the propellant was confirmed. In the process, it was confirmed through an experiment that the properties of the propellant and liner were significantly changed by the diffusion effect of DOA, a plasticizer in the propellant. The adhesion between the propellant and the liner containing the isodecylpelargonate (IDP) plasticizer was decreased by an average of 53.2% compared to the adhesion between the liner and the propellant containing DOA or dioctylsebacate (DOS) which has a similar chemical structure to DOA. In addition, the physical properties of the propellant to which the liner containing IDP plasticizer was applied were 15.6% and 4.5% higher on average in modulus and tensile strength, respectively, and the elongation performance was lower by 3.9% on average, compared to the propellant without IDP plasticizer.

본 연구에서는 dioctyl adipate(DOA)를 함유한 추진제가 다양한 가소제를 함유한 라이너와 접착하여 경화되었을 때 물성 변화를 관찰하였다. 추진제 내의 가소제인 DOA의 확산 효과에 의하여 추진제, 라이너 특성이 크게 변화하는 것을 실험을 통해 확인하였다. Isodecylpelargonate(IDP) 가소제를 함유한 라이너와 추진제의 접착력은 DOA 혹은 DOA와 화학구조가 비슷한 dioctylsebacate(DOS)를 함유한 라이너와 추진제 사이의 접착력에 비해 평균 53.2% 떨어졌다. 또한 IDP 가소제를 함유한 라이너가 적용된 추진제의 물성은 그렇지 않은 추진제에 비하여 영률값, 인장 하중 값이 각각 평균 15.6%, 4.5% 크고 연신율 성능은 평균 3.9% 떨어졌다.

In this study, when the propellant containing dioctyl adipate (DOA) adhered to the liner containing various plasticizers and was cured, the change in the properties of the propellant was confirmed. In the process, it was confirmed through an experiment that the properties of the propellant and liner were significantly changed by the diffusion effect of DOA, a plasticizer in the propellant. The adhesion between the propellant and the liner containing the isodecylpelargonate (IDP) plasticizer was decreased by an average of 53.2% compared to the adhesion between the liner and the propellant containing DOA or dioctylsebacate (DOS) which has a similar chemical structure to DOA. In addition, the physical properties of the propellant to which the liner containing IDP plasticizer was applied were 15.6% and 4.5% higher on average in modulus and tensile strength, respectively, and the elongation performance was lower by 3.9% on average, compared to the propellant without IDP plasticizer.

Keywords: propellant, liner, plasticizer, adhesion, physical properties.

저자들은 이해상충이 없음을 선언합니다.

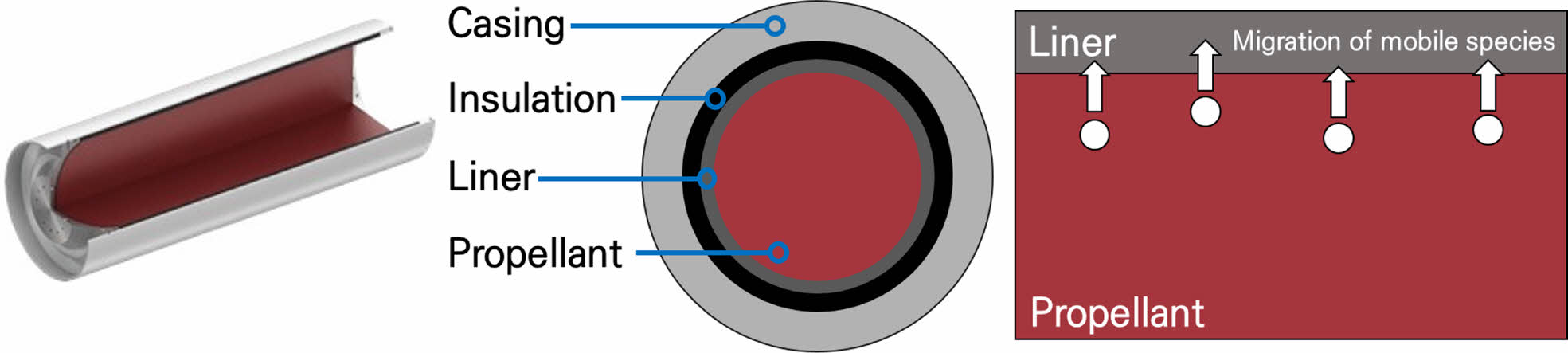

고체 추진기관은 연소 시 압력을 지탱해주는 연소관, 가연성의 추진제, 추진제 연소 시 연소관을 열로부터 보호하기 위한 불연성의 내열재, 그리고 추진제와 내열재를 부착하기 위한 라이너로 구성되어 있다.1 고체 추진기관에 주로 사용되는 추진제는 크게 혼합형추진제(composite propellant), 단기추진제(single base propellant), 복기추진제(double base propellant)로 나눌 수 있다. 그중에서 혼합형 추진제(composite propellant)는 고체 추진제로 가장 많이 쓰이고 있으며 가소제, 연소 속도 촉매, 결합제 및 경화제 등의 이동성 원료들을 포함한다.2 고체 추진기관의 라이너 또한 가소제, 결합제 및 경화제 등의 이동성 원료들을 포함하며 보통 혼합형 추진제와 다른 원료와 함량을 가진다. 이는 서로 부착되어 있는 추진제와 라이너 사이에 이동성 원료의 함량 차이에 의한 확산을 유발하여 추진제의 기계적 물성, 접착력 등에 큰 영향을 준다. 특히 이동성 원료 중 가소제의 확산은 주로 추진제가 경화하는 짧은 시간 동안 발생하여 추진제의 물성값을 변화시킨다.3 추가로 추진기관의 장기 보관 과정에서도 추진제/라이너/내열재 경계면 내 가소제의 확산이 소량 발생하여 추진제/라이너/내열재 경계면의 원료 함량이 변질하는 사실이 확인되었다.4 확산에 의해 혼합형 추진제의 가소제가 감소하면 인장 강도와 영률값이 증가하고 연신율이 감소한다.5 그 결과 추진제의 물적 특성이 취약해져 응력이 집중되는 부분에 크랙이 발생하며 이는 추진제의 접착력과 연소속도 성능에 악영향을 미칠 수 있다.6 또한 추진제의 가소제가 라이너로 확산 되면 라이너가 부풀어 오르는 현상이 발생하며 이는 라이너의 접착력을 떨어뜨린다.7

확산에 의한 추진제 물성 저하 문제를 해결하기 위해 추진제와 라이너 간의 이동성 원료의 종류와 함량을 일치시켜 확산을 최소화하기 위한 연구가 선행되었다. 하지만 산업에서는 고체 추진기관의 성능 확보를 위해 확산 방지를 위한 추진제 원료 함량 조절이 어려워 확산에 의한 추진제 물성 저하 문제는 지속해서 발생하고 있다. 때문에 이를 해결하기 위한 추가적인 연구가 필요하다.

이 연구에서는 dioctyl adipate(DOA) 가소제를 함유한 복합 추진제에 DOA, dioctylsebacate(DOS), isodecylpelar- gonate(IDP)의 서로 다른 가소제를 함유한 라이너를 적용하여 복합 추진제 내부의 DOA 가소제의 확산이 추진제의 물리적 특성에 어떠한 영향을 끼치는지 보다 자세하게 연구하였다.

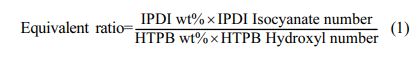

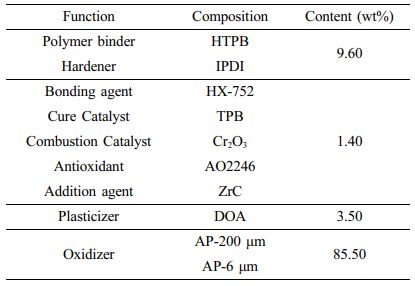

추진제 제작. 추진제 제작 시, 바인더로 삼양화학공업(주) (Korea)의 hydroxyl terminated polybutadiene(HTPB)를 사용하였으며, 경화제는 Bayer Material Scienece LCC(Germany) 사의 isophorone diisocyanate(IPDI), 결합제로 ㈜거원기술(Korea)의 isophthaloylbis(2-methyl-aziridine)(HX-752), 경화촉매는 동인화학(주)(Korea)의 triphenylbismuth(TPB), 연소촉매는 Noah Technologies Corporation(USA)의 Cr2O3, 산화방지제는 Mili-one Corporation(USA)의 AO2246, 첨가제는 Hoganas Germany GmbH(Germany)의 ZrC, 가소제로 LG화학(Korea)의 DOA를 적용하였으며, 산화제로는 ㈜한화(Korea)의 ammonium perchlorate(AP)를 사용하였다. Table 1에 해당 추진제 조성을 표기하였다. HTPB의 하이드록실기 작용기와 IPDI의 이소시아네이트의 작용기 당량비는 0.90으로 제조하였으며 다음과 같이 나타낼 수 있다.

수식에서 Equivalent ratio는 설계 당량비인 0.90, IPDI wt%와 HTPB wt%는 Table 1, 당량비 0.90을 참고하여 구한 계산 값, IPDI Isocyanate number는 ADP-STD-1065 규격에 따라 구한 이소시아네이트 지수 측정값, HTPB Hydroxyl number는 ADP-STD-1073 규격 따라 구한 하이드록실기 지수 측정값이다.

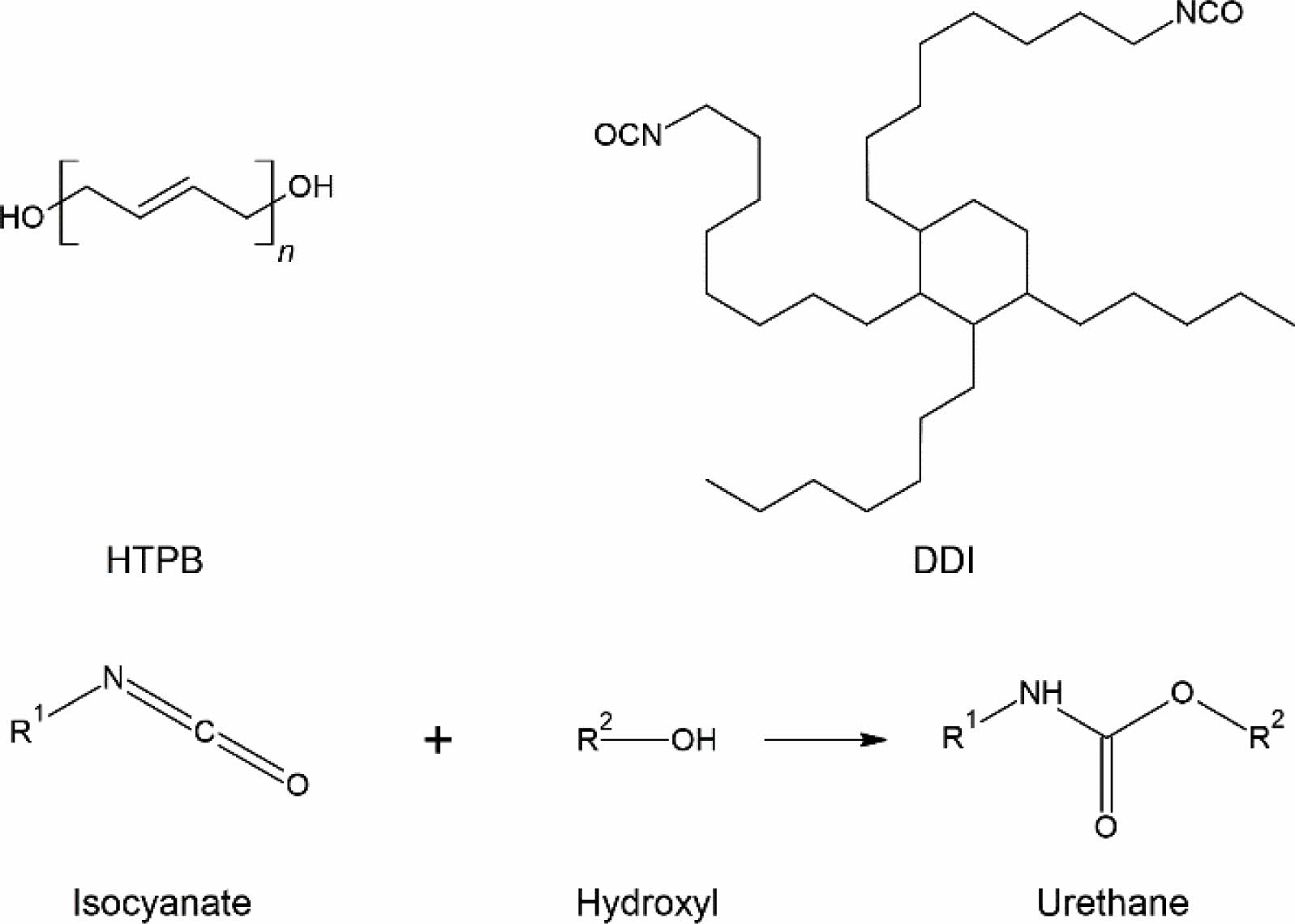

경화는 60 oC에서 7일 진행하였다. Figure 1과 같이 HTPB의 하이드록실기와 IPDI의 이소시아네이트 사이에 연속적인 우레탄 반응으로 폴리우레탄 가교결합이 생성되어 추진제의 경화 반응이 진행된다.

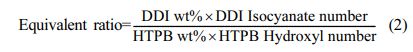

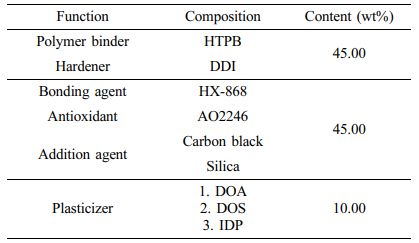

라이너 제작. 라이너 제작 시, 바인더로 삼양화학공업(주) (Korea)의 HTPB를 사용하였으며, 경화제는 동인화학㈜(Korea)의 dimeryl diisocyanate(DDI), 결합제는 ㈜거원기술(Korea)의 1,1,1-(1,3,5-benzene tricarbonyl)tri-2-ethyl-aziridine(HX-868), 산화방지제는 Mili-one Corporation(USA)의 AO2246, 첨가제는 ㈜켐온싸이언스(Korea)의 carbon black, Mili-one Corporation (USA)의 Silica를 사용하였으며, 가소제로 LG화학(Korea)의 DOA, ㈜거영(Korea)의 DOS, ㈜바소테크(Korea)의 IDP 3종류를 각각 사용하여 3종류의 라이너를 제조하였다. Table 2에 해당 라이너 조성을 표기하였다. HTPB의 하이드록실기 작용기와 DDI의 이소시아네이트의 작용기 당량비는 1.00-1.10으로 제조하였으며 다음과 같이 나타낼 수 있다.

수식에서 Equivalent ratio는 설계 당량비, DDI wt%와 HTPB wt%는 Table 2, 당량비 1.00-1.10을 참고하여 구한 계산 값, DDI Isocyanate number는 ADP-STD-1065 규격에 따라 구한 이소시아네이트 지수 측정값, HTPB Hydroxyl number는 ADP-STD-1073 규격 따라 구한 하이드록실기 지수 측정값이다.

경화는 65 oC에서 3시간 진행하였다. Figure 2와 같이 HTPB의 하이드록실기와 DDI의 이소시아네이트 사이에 연속적인 우레탄 반응으로 폴리우레탄 가교결합이 생성되어 라이너의 경화 반응이 진행된다.

접착 시편 제작. (주)세종러버테크(Korea)의 ethylene propylene diene monomer(EPDM) 내열재 상부에 Bayer Material Scienece LCC(Germany)의 4,4',4''-triphenylmethane triisocyanate (Desmodur RE)를 도포한 뒤 65 oC 2시간 건조한다. 그 위에 라이너를 1 mm 도포한 뒤 65 oC에서 3시간 경화한다. 라이너 경화 후 추진제를 충전하여 60 oC에서 7일 경화한다. 간단한 표기를 위해 DOA, DOS, IDP 가소제를 적용한 접착 시편을 각각 DOA 시편(DOA sample), DOS 시편(DOS sample), IDP 시편(IDP sample)으로 명명하였다.

추진제 접착력 측정. 내열재/라이너/추진제간의 접착력 실험은 KSM 3725(박리, peel)에 따라 수행하였다. 실험실 온도는 20 oC 습도는 35%(RH)를 유지하였다.

추진제 접착력 측정 뒤 표면 Scanning Electron Microscope(SEM) 분석. 내열재/라이너/추진제간 KSM 3725(박리, peel) 시험 수행 뒤 라이너가 떨어져 나간 추진제 표면을 SEM(Hitachi S-3000N, Hitachi Instruments, Japan)을 이용하여 형상 분석하였다.

추진제 표면 Fourier-transform Infrared Spectropy(FTIR) 분석. 내열재/라이너/추진제간 KSM 3725(박리, peel) 시험 수행 뒤 라이너가 떨어져 나가 부착되어 있지 않은 추진제 표면을 FTIR(Nicolet IS10, Thermo Scientific, USA) 분석하여 추진제 표면의 화학구조를 분석하였다.

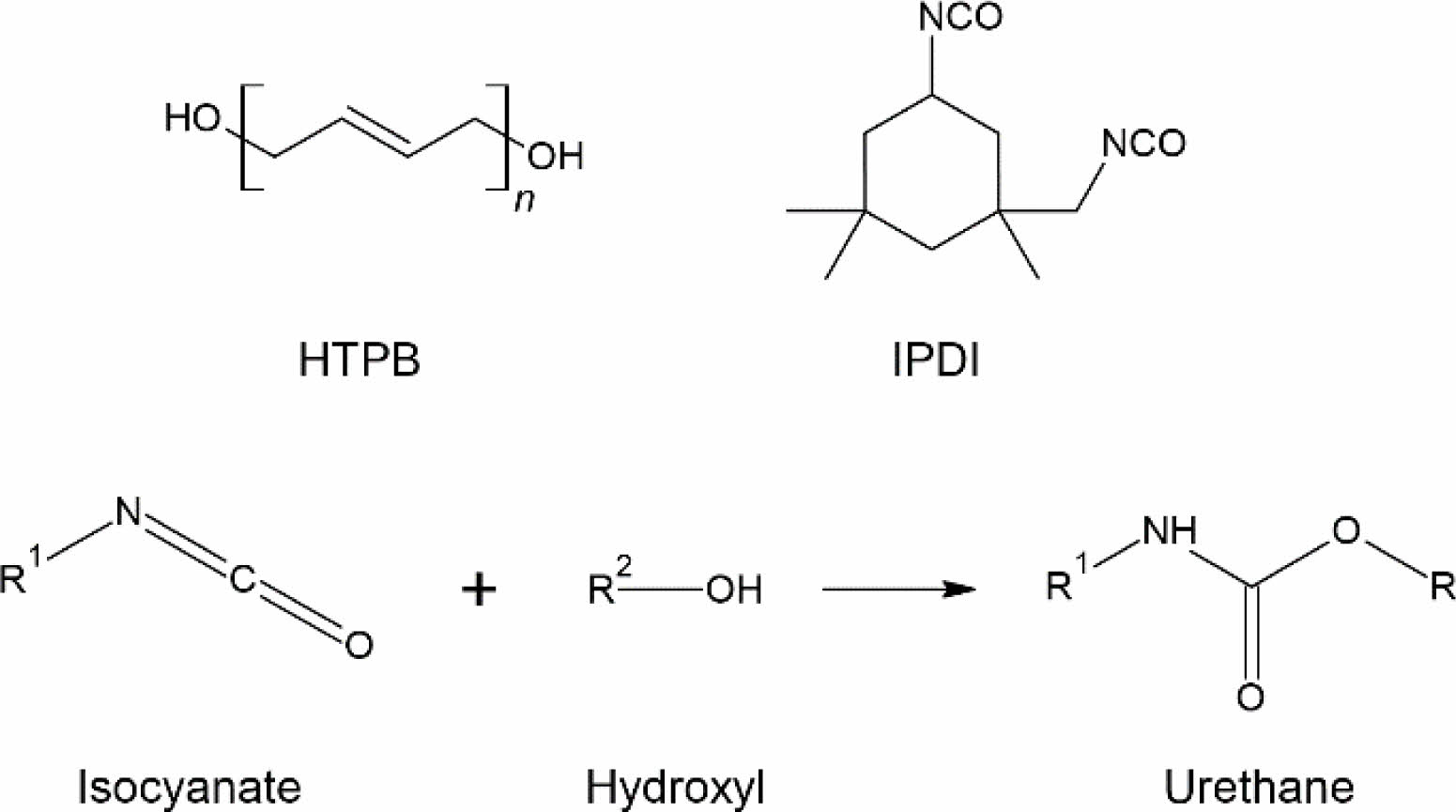

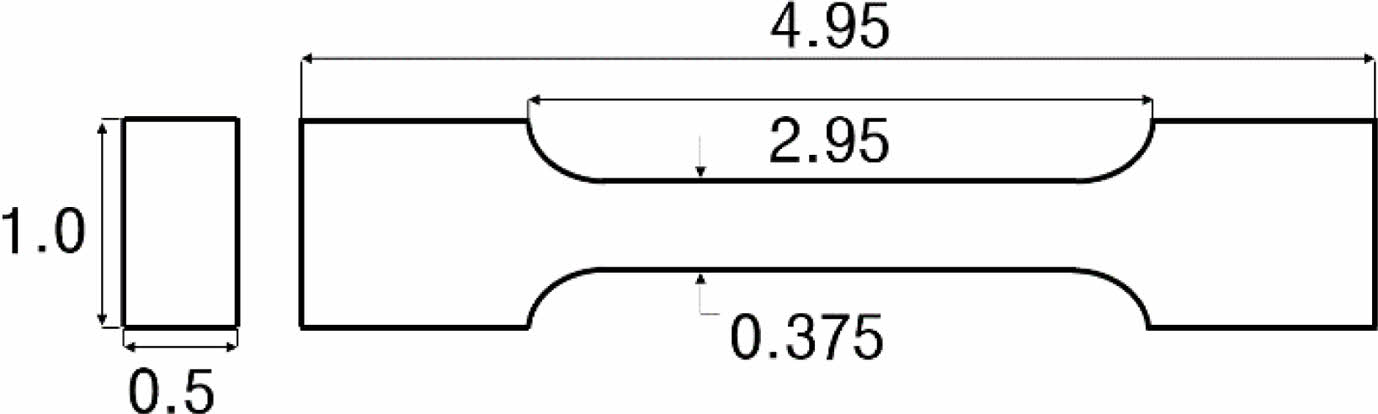

추진제 기계적 특성 측정. 경화가 완료된 추진제의 기계적 특성은 규격서 ADP-STD-2004 경화 추진제의 응력, 변형 및 탄성률 시험 방법에 따라 수행하였다. 다음의 Figure 3과 같은 형태의 시편(JANNAF Specimen)으로 제조하여 universal tensile machine(Instron 5984, Instron, USA)으로 신율-응력 곡선을 해석하여 강도, 신율, 탄성률을 구하였다. 인장 속도는 50 mm/min이었고, 20 oC, 35% RH에서 시험하였다.

|

Figure 1 HTPB and IPDI structures and urethane bond formation. |

|

Figure 2 HTPB and DDI structures and urethane bond formation. |

|

Figure 3 JANNAF specimen for the tensile test (Unit : inch). |

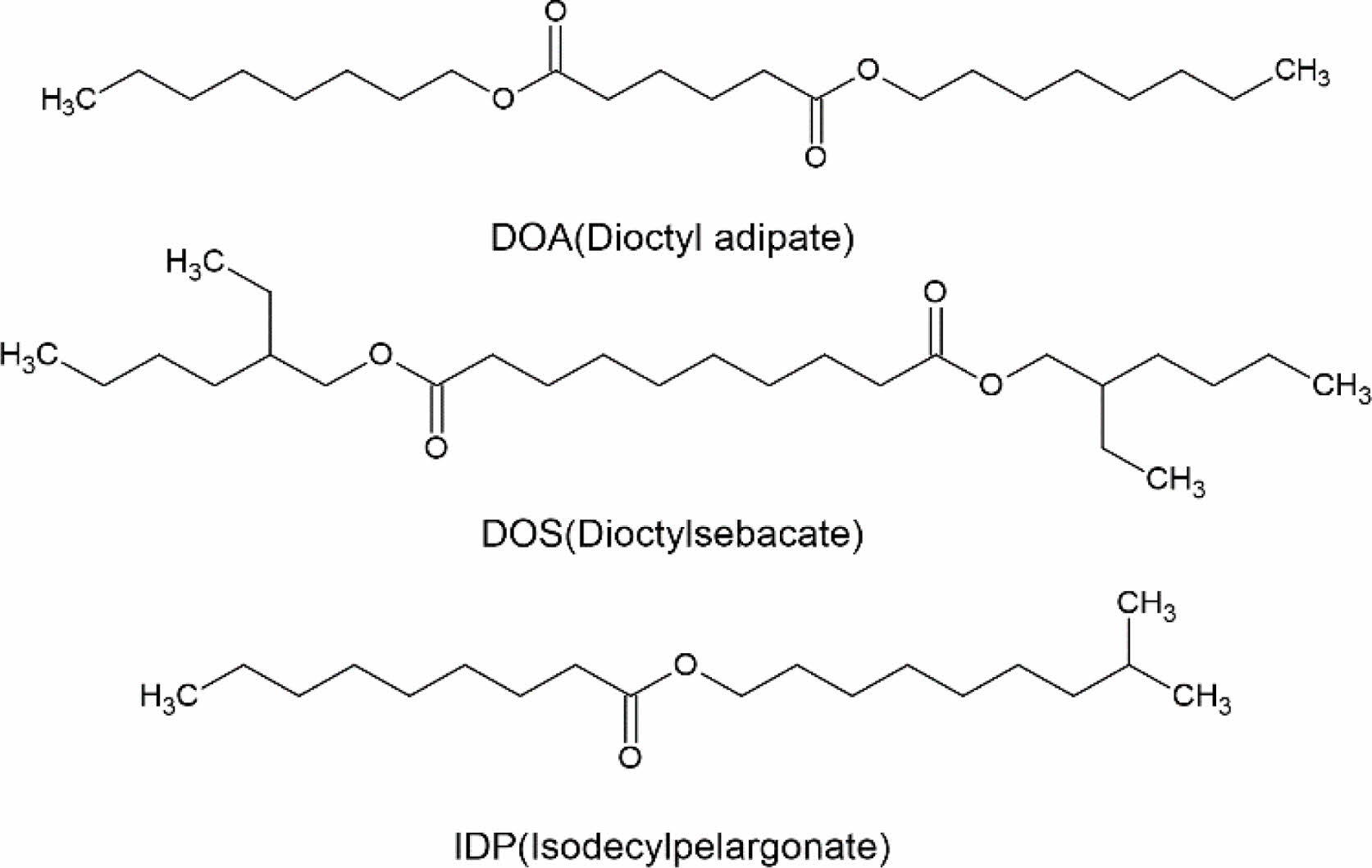

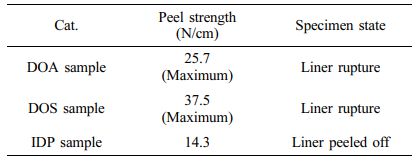

라이너 종류에 따른 접착 시편 접착력 비교. DOA, DOS, IDP 가소제를 적용한 라이너 접착 시편의 접착력 결과를 Table 3에 나타내었다. 박리접착 강도는 DOA 적용 라이너 25.7 N/cm, DOS 적용 라이너 37.5 N/cm, IDP 적용 라이너 14.3 N/cm이다. DOA 적용 라이너와 DOS 적용 라이너의 박리접착 강도 값 차이가 나지만 두 시편 모두 접착력이 라이너의 파단 강도를 초과하여 추진제와 라이너 사이가 박리되기 전에 라이너가 파단되었다. 때문에 DOA 적용 라이너와 DOS 적용 라이너의 접착력 값은 다르지만 두 샘플의 접착력은 동일한 최대치로 판단하였다. 반면 IDP 적용 라이너는 추진제와 라이너 사이가 깨끗하게 박리되었다. DOA, DOS 적용 라이너 대비 IDP 적용 라이너가 각각 44.4%, 61.9% 접착력이 약했다. 이는 추진제 DOA의 농도 차에 의한 확산으로 추진제와 라이너 내에 원료 불균일 영역이 발생하여 추진제와 라이너 사이의 화학 결합과 기계적 물성에 악영향을 주었기 때문에 나온 결과이다.8 DOA와 DOS 적용 라이너 접착 시편의 결과가 모두 동일하게 최대치가 나온 이유는 DOA와 DOS의 화학 구조와 분자량이 유사하여 추진제와 라이너 사이의 DOA 농도 차에 의한 확산이 거의 발생하지 않았기 때문으로 추정된다. 각 가소제의 화학구조는 Figure 4와 같다.

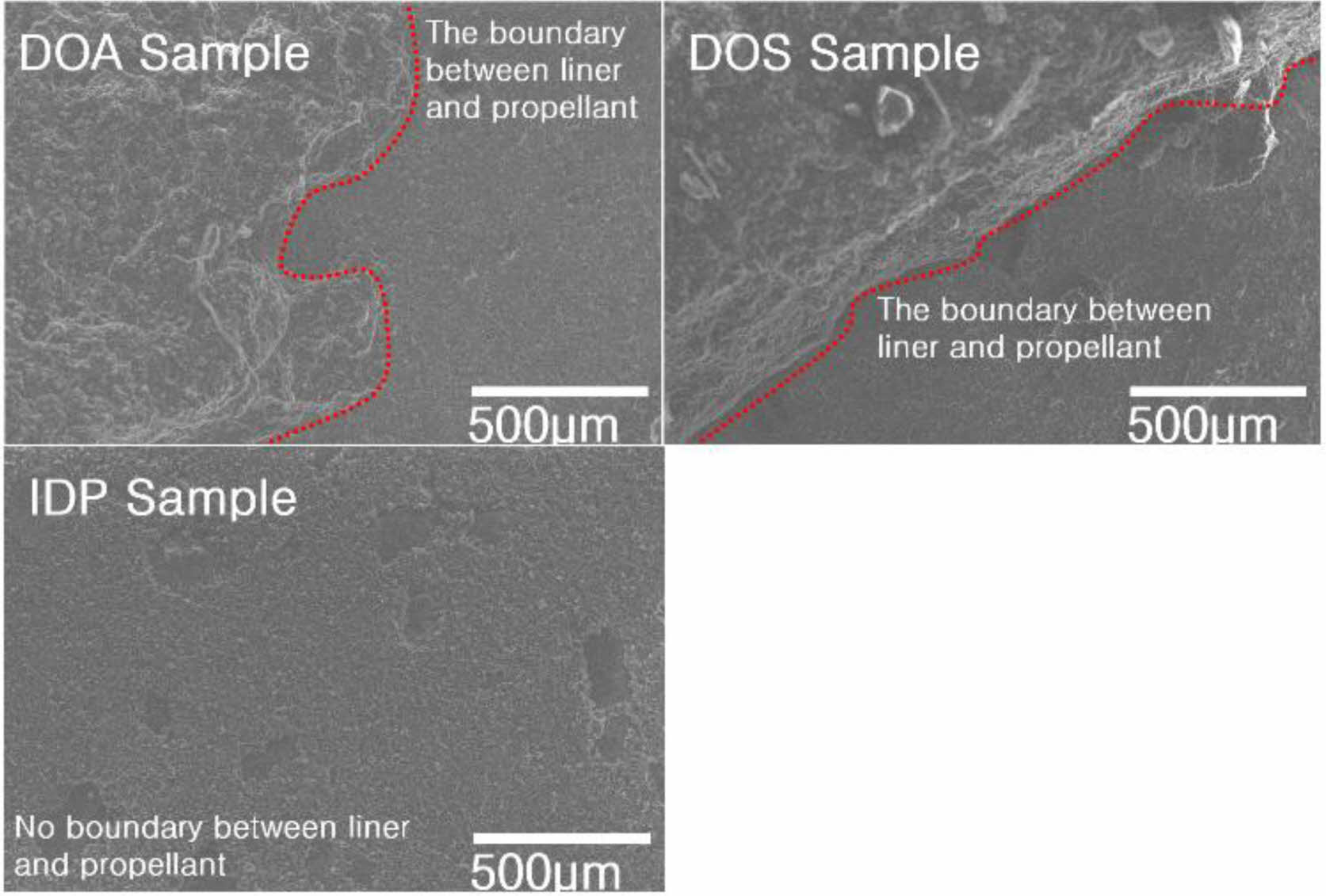

접착력 시험 뒤 각 시편의 라이너 이탈 부위 추진제 표면 분석. Figure 5는 DOA, DOS, IDP 시편의 접착력 시험 뒤 라이너가 이탈된 추진제의 표면을 SEM 분석한 결과이다. DOA, DOS 시편은 비교적 강한 접착력으로 추진제 표면에 라이너가 부착된 상태로 찢겨져 나갔다. 하지만 IDP 시편의 추진제 표면은 접착력이 약해 라이너가 깨끗하게 이탈되어 라이너를 제외한 추진제 표면만 확인되었다. 이는 IDP 시편 추진제의 DOA 가소제가 라이너로 확산하여 접착력이 감소하였기 때문이다.

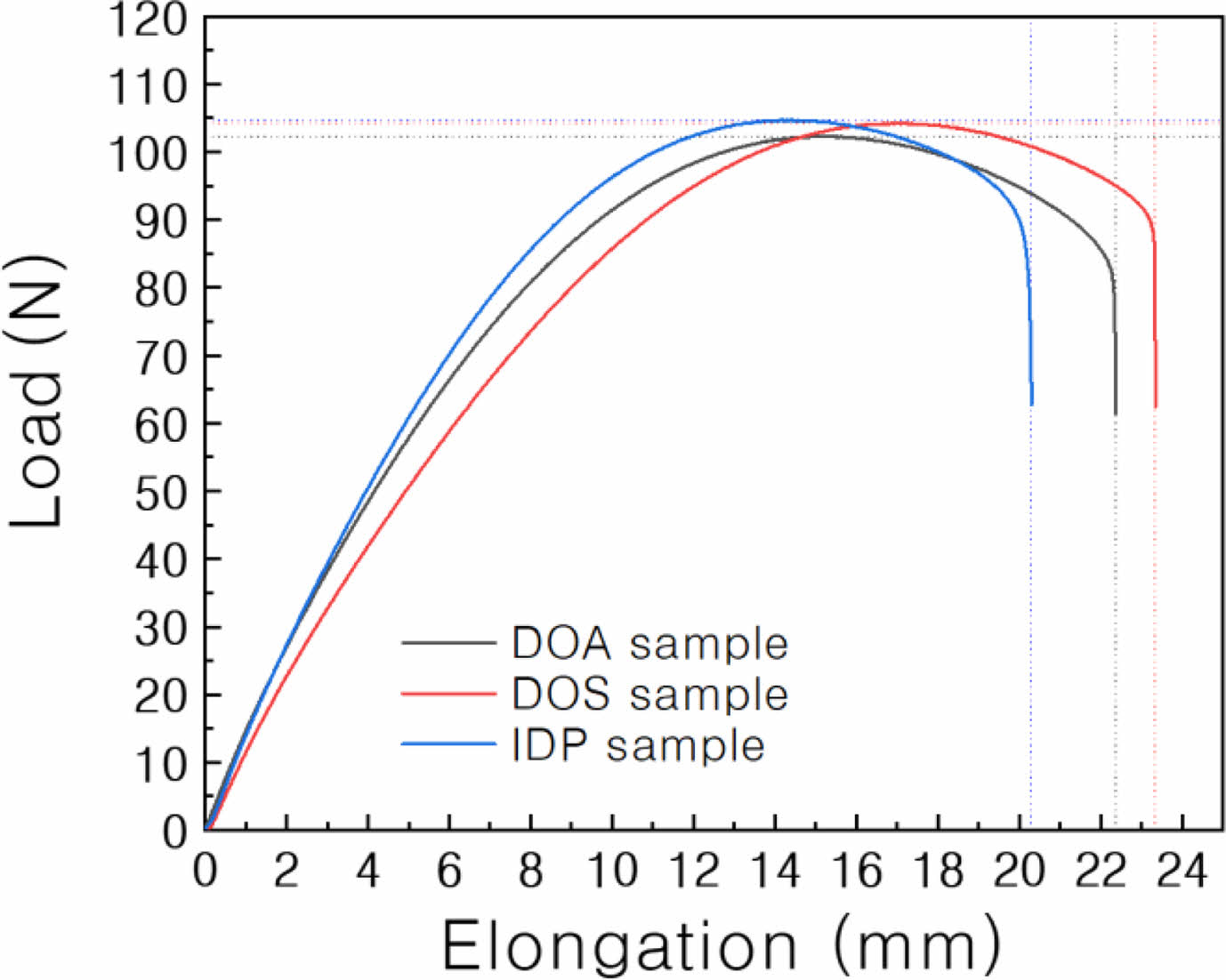

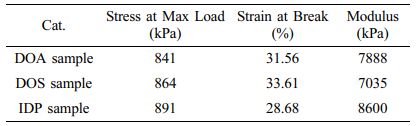

라이너 종류에 따른 접착 시편의 추진제 기계적물성 분석. DOA, DOS, IDP 시편의 추진제 기계적 특성을 Figure 6에 나타내었다. 그리고 Figure 6로부터 도출한 최대인장 하중, 연신율, 영률값을 Table 4에 정리하였다. 접착 시편 추진제의 최대인장 하중은 IDP 시편의 추진제가 DOA, DOS 시편의 추진제 대비하여 각각 5.9%, 3.1% 컸다. 파열 연신율 값은 IDP 가소제를 적용한 추진제가 DOA, DOS 가소제를 적용한 추진제 대비하여 2.9%, 4.9% 작았다. 마지막으로 영률값은 IDP 가소제를 적용한 추진제가 DOA, DOS 가소제를 적용한 추진제 대비하여 9.0%, 22.2% 큰 값을 나타내었다. 일반적으로 추진제 내의 가소제가 증가할수록 연신율이 증가하고 최대인장 하중, 영률값은 감소하여 추진제가 부드러워진다.5 위 결과는 IDP 시편의 추진제 내 DOA 가소제가 라이너로 확산하여 추진제 내에서 제 역할을 하지 못해 상대적으로 단단해졌기 때문이다. 반면에 DOA, DOS 시편은 추진제 내 DOA 가소제가 라이너로의 확산이 IDP 시편 대비 훨씬 덜 하여 기계적 물성이 부드러웠다. DOA와 DOS의 분자량 차이로 인한 확산의 미세한 차이로 DOA, DOS 시편 추진제의 물성에 차이가 발생하였다. 하지만 두 시편 모두 DOA 가소제의 확산 방지 효과로 추진제의 물성 특성이 IDP 시편 대비 뛰어났다.

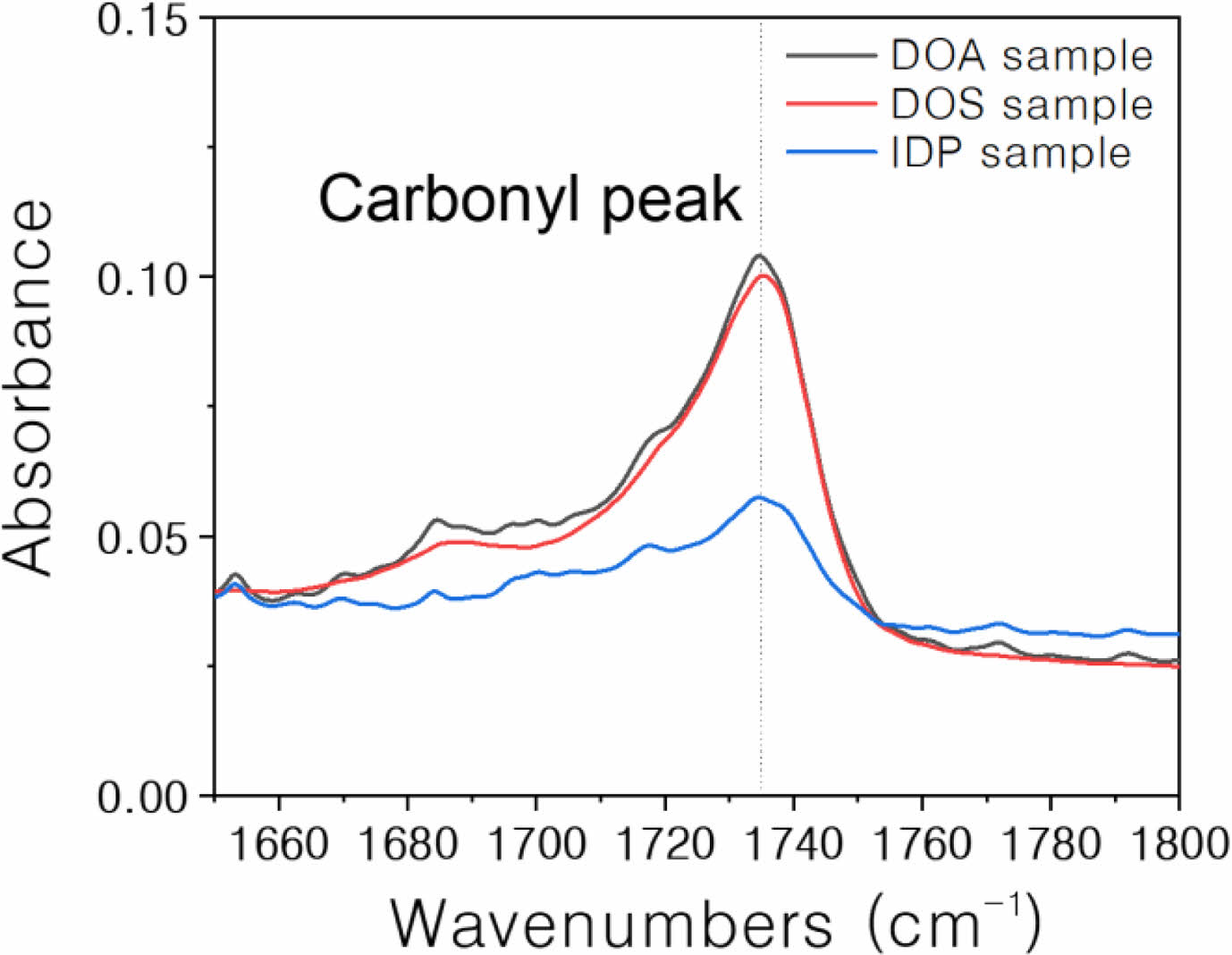

추진제 내 DOA 가소제의 확산 분석. 추진제 내의 DOA 가소제의 확산 여부를 확인해 보기 위해 DOA, DOS, IDP 접착 시편의 라이너 접촉 부위 추진제 표면을 FTIR 분석을 진행하였다. DOA 가소제는 Figure 4에서 보는 바와 같이 분자 구조 내에 에스터기를 갖고 있다. DOA 가소제의 에스터기에 해당하는 카보닐기 피크는 1750-1735 cm-1에서 나타난다.9 FTIR 분석 결과는 Figure 7과 같으며 DOA 가소제의 에스터기에 해당하는 피크는 DOA, DOS 가소제를 적용한 추진제가 IDP 가소제를 적용한 추진제에 비하여 높은 수치를 나타내었다. 이는 IDP 가소제를 적용한 추진제의 DOA 가소제가 라이너로 확산하여 DOA의 양이 줄어들었기 때문이다.

|

Figure 4 Chemical structures of DOA, DOS, IDP. |

|

Figure 5 SEM images of liner contact propellant surfaces of DOA, DOS and IDP samples after adhenstion test. |

|

Figure 6 Mechanical properties of propellant. |

|

Figure 7 FTIR spectra of propellants tested for adhension. |

가소제의 확산에 따른 추진제 특성에 영향을 주는 요소에 관하여 연구를 고찰한 결과 다음과 같은 결론을 내렸다.

DOA 가소제를 함유한 복합 추진제에 DOA, DOS, IDP의 서로 다른 가소제를 함유한 라이너를 적용하였을 때 IDP 라이너를 적용한 추진제에서 DOA 가소제의 확산 현상이 크게 발생하였다. 그 결과 IDP 라이너를 적용한 추진제와 라이너 간의 접착력이 DOA, DOS를 적용한 라이너 간의 접착력에 비하여 크게 떨어졌다. 그리고 IDP 라이너를 적용한 추진제의 기계적 물성은 가소제의 이탈로 단단해져 최대인장 하중, 영률값은 증가하고 연신율은 감소하였다. 확산에 의한 추진제의 기계적 물성 변화는 추후에 추진기관 장기 보관 시 추진기관 내의 추진제 기계적 물성의 악화로 추진제 라이너 미접착, 추진제 크랙 등의 문제를 야기할 수 있다. 또한, 추진제 점화시 연소속도의 변동성의 원인이 되어 추진기관의 성능에 악영향을 미칠 수 있다.3

때문에, 추진제와 라이너 내 가소제의 확산을 최소화하기 위해 추진제와 라이너의 가소제 종류와 조성비를 최대한 일치하게 선정하는 것이 중요하다.

- 1. Sureshkumar, M. S.; Bhuvaneswari, C. M.; Kakade, S. D.; Gupta, M. Studies on the Properties of EPDM-CSE Blend Containing HTPB for Case-bonded Solid Rocket Motor Insulation. Polym. Adv. Technol. 2008, 19, 144-150.

-

- 2. Charturvedi, S., Dave, P. N. Solid Propellants: AP/HTPB Composite Propellants. Arab. J. Chem. 2019,12, 2061-2068.

-

- 3. Huang, Z.; Nie, H.; Zhang, Y.; Tan, L.-M.; Yin, H.-L.; Ma, X.-G. Migration Kinetics and Mechanisms of Plasticizers, Stabilizers at Interfaces of NEPE Propellant/HTPB Liner/EDPM Insulation. J. Hazard. Mater. 2012,30, 251-257.

-

- 4. Huang, Z. P.; Liu, J. J.; Xu, S. L.; Bai, J.; Ma, X. G. Qualitative Analysis of Migration Components in the Interface of NEPE Propellant. J. Solid Rocket Techn. 2010, 33, 41-44.

- 5. Gottlieb, L.; Bar, S. Migration of Plasticizer between Bonded Propellant Interfaces. Prop. Explos. Pyrotec. 2003,28, 12-17.

-

- 6. Sutton, G. P. Rocket Propulsion Elements: An Introduction to the Engineering of Rockets, 6th ed; Wiley: New York, 1992.

- 7. Adolf, E. Principles of Solid Propellant Development; CPIA Publication: Laurel, 1987.

- 8. Yin, H. L.; Wang, Y.; Li, D. F. Ingredient Migration and Their Effect on NEPE Propellant Bonding System. J. Solid Rocket Techn. 2009,32, 527-530.

- 9. Kolling, O. W. FTIR Study of the Solvent Influence on the Carbonyl Absorption Peak of Ethyl Acetate. J. Phys. Chem. 1992, 96, 6217-6220.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 246-250

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.246

- Received on Nov 23, 2021

- Revised on Jan 3, 2022

- Accepted on Jan 6, 2022

Services

Services

Shared

Correspondence to

Correspondence to

- Jungho Park

-

Propulsion Center, Hanwha Daejeon Plant, Hanwha Corporation, 99 Oesam-ro 8beon-gil, Yuseoung-gu, Daejeon 34060, Korea

- E-mail: windjesus@hanwha.com

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.