- Effects of ABS Resin Type and Carbon Fiber Content on Various Characteristics of Carbon Fiber/ABS Composites Fabricated Using Extruded and LFT Pellets

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- 압출 및 LFT 펠렛을 사용하여 제조한 탄소섬유/ABS 복합재료의 여러 가지 특성에 미치는 ABS수지 종류와 탄소섬유 함량의 영향

금오공과대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Carbon fiber/acrylonitrile butadine styrene (ABS) composites were fabricated using extruded and long fiber thermoplastic (LFT) pellets consisting of carbon fiber and ABS resin, respectively. The effects ABS resin type with different acrylonitrile, butadiene and styrene compositions, and carbon fiber contents on the carbon fiber length distribution, fracture surface, tensile properties, flexural properties, impact strength, and heat deflection temperature of carbon fiber/ABS composites were investigated. Carbon fiber/ABS composites fabricated through injection molding using LFT pellets exhibited a longer fiber length distribution and a higher fiber aspect ratio than those using extruded pellets. Uses of LFT pellets were preferable to increase the tensile properties, flexural properties, impact strength, and heat deflection temperature of carbon fiber/ABS composite, being gradually increased with the carbon fiber content. The tensile, flexural, and heat deflection temperature properties of composites with the corresponding fiber content were increased in the order of ABS740 탄소섬유와 acrylonitrile butadine styrene(ABS)로 구성된 압출펠렛 및 장섬유 열가소성(LFT)펠렛을 각각 사용하여 탄소섬유/ABS 복합재료를 제조하고, 이들의 탄소섬유 길이분포, 파단면, 인장특성, 굴곡특성, 충격강도, 열변형온도에 미치는 아크릴로니트릴, 부타디엔, 스티렌 조성이 다른 ABS수지 종류와 탄소섬유 함량의 영향을 조사하였다. 압출펠렛보다 LFT펠렛을 사용하여 사출성형공정으로 탄소섬유/ABS 복합재료를 제조하였을 때 복합재료에 탄소섬유가 더 길게 분포하였으며 섬유 종횡비가 크게 나타났다. LFT펠렛 사용이 탄소섬유/ABS 복합재료의 인장특성, 굴곡특성, 충격강도, 열변형온도의 증가에 바람직하였으며, 섬유함량에 따라 점차적으로 증가하였다. 복합재료의 인장특성, 굴곡특성, 열변형온도는 동일한 섬유함량에서 ABS740

Compared to extruded pellets (A), long fiber thermoplastic (LFT) pellets (B) were preferable to increase the mechanical properties, impact strength, and heat deflection temperature (HDT) of carbon fiber/ABS composite, being gradually increased with the carbon fiber content. The tensile, flexural, and HDT properties of composites with the same fiber content were increased in the order of ABS740

Keywords: carbon fiber/acrylonitrile composites, extruded pellet, long fiber thermoplastic pellet, processing, properties.

본 논문은 한국연구재단의 재원으로 지원받아 수행된 연구임(National Research Foundation of Korea-2017R1A2B4005736).

저자들은 이해상충이 없음을 선언합니다.

탄소섬유강화 플라스틱 또는 복합재료(carbon fiber-reinforced plastics, CFRP)의 보강섬유로 널리 사용되고 있는 탄소섬유는 비강도, 비탄성률 등 기계적 특성이 우수하고, 열팽창계수가 매우 낮으며, 금속 대비 밀도가 낮고, 우수한 열적, 전기적, 전자기적 특성 등을 가지고 있다.1 따라서, CFRP는 항공우주, 국방, 자동차, 선박, 에너지, 토목/건축, 전자, 스포츠/레저, 의료용 부품소재 등 여러 산업분야에서 광범위하게 응용되고 있다. CFRP용 매트릭스 수지로는 기계적, 열적 특성이 우수하고, 수지의 함침이 용이한 열경화성 수지를 지난 수십 년 동안 널리 사용해 왔으나, 수지의 경화반응에 따른 성형공정이 복잡하고, 강인성이 떨어지고, 제조비용이 비싸며, 빠른 시간 내에 대량의 부품생산이 어렵고, 재활용이 어렵다는 제한점을 지니고 있다.2,3 반면, 열가소성 수지는 비록 섬유에 용융수지의 함침이 까다로우나, 단순히 용융과 냉각을 통해 성형할 수 있고, 강인성이 좋고, 비교적 빠른 공정시간에 대량의 부품 제조가 가능하고 재활용도 될 수 있어 최근 자동차 부품산업을 중심으로 열가소성 CFRP에 대한 연구개발이 증가하고 있다.3-7

열가소성 고분자로 이루어진 CFRP는 통상적으로 압출공정과 사출공정을 통해 제조된다. 여기에 사용되는 탄소섬유의 길이는 주로 12 mm 이하의 짧은 촙(chop) 형상이고, 압출공정 과정에서 분쇄되어 수십~수백 마이크로미터 크기로 절단된 압출펠렛(extruded pellet)이 얻어진다. 압출펠렛에 함유되어 있는 탄소섬유의 종횡비(aspect ratio)는 압출공정에 의해 크게 감소되었으므로 이를 사용하여 제조한 CFRP에서 높은 기계적 특성과 보강효과를 기대하기는 어렵다. CFRP의 물성을 증가시키기 위해 단순히 압출공정 시 투입하는 탄소섬유 함량을 일정량 이상 높이거나 길이가 더 긴 탄소섬유를 사용할 수 있다. 그러나 이 경우 압출공정 중 수지가 용융되고 탄소섬유와 컴파운딩(compounding) 되면서 점도가 높아지고 압출기 스크류에 부하가 커지면서 압출공정을 원활하게 수행하는데 어려움이 따른다.8,9 이러한 문제를 개선하기 위한 방법 중의 하나는 CFRP를 성형한 후에 복합재료에 남아 있는 탄소섬유의 종횡비를 크게 유지하기 위해 압출공정을 거치지 않고 탄소섬유/고분자 펠렛을 제조하는 것이다. 이에 상업적, 학술적으로 큰 관심을 받고 있는 성형공정은 장섬유 열가소성(long fiber thermoplastic, LFT) 공정이다.10-13

LFT 공정기술은 일종의 인발공정과 압출공정을 조합한 기술이라고 할 수 있다. 탄소섬유를 사용하여 공정을 수행하는 경우, 먼저 압출기 feeder에 열가소성 수지만 투입한 다음, 용융된 열가소성 수지가 압출기 다이(die)를 통해 토출되도록 한다. 한편, 압출기 다이에 수직방향으로 위치한 탄소섬유 토우(tow)를 연속으로 공급해주면서 다른 한쪽에서 당기는 인발력으로 토우를 한 방향으로 끌어당긴다. 이때 압출기 다이와 섬유가 만나는 cross-die 내에서 용융수지와 탄소섬유 토우가 교차되면서 수지가 탄소섬유에 함침되도록 한다.14 LFT 공정을 통해 연속적으로 열가소성 토우프레그(towpreg)를 제조하거나, 목적에 따라 일정한 길이로 절단하여 LFT펠렛을 제조할 수 있다. 이와 같이 탄소섬유를 압출기에 투입하지 않은 상태에서 얻어진 LFT펠렛은 사출성형 또는 압축성형 방법을 통해 열가소성 CFRP를 제조하는데 사용될 수 있다.14-17 LFT 공정을 통하여 제조한 CFRP는 기존의 압출펠렛을 사용한 경우보다 기계적 특성과 충격강도의 향상을 구현할 수 있다.14,18 따라서, 이와 더불어 부품소재의 경량화를 꾀하는 자동차 분야를 중심으로 LFT 기술은 점차 확대되고 있다.12,19-21

ABS수지는 기계적 특성이 좋으며, 우수한 저온 충격저항성 등 많은 장점을 지니고 있어 자동차 내외장재, 내충격용 부품, 헬멧, 가전제품, 사무용품, 기계, 통신장치 등 다양한 분야에 사용되는 대표적인 열가소성 수지다. ABS수지는 이를 구성하고 있는 3가지 성분 즉, acrylonitrile, butadiene, styrene의 조성에 따라 서로 다른 물성을 나타낸다.22,23 Acrylonitrile (A)는 수지의 기계적, 열적 특성 및 내약품성에 영향을 주고, butadiene(B)은 수지의 강인성에 영향을 주며, styrene(S)은 성형성과 광택성에 영향을 준다. 따라서 A, B, S 조성에 따라 다양한 물성 스펙트럼을 나타내므로 이에 따라 ABS수지는 다르게 응용될 수 있다. 아울러, ABS수지를 탄소섬유로 강화하여 고성능화하기 위한 많은 연구가 수행되어 왔다.14,24-27

LFT 기술은 지난 십 수년 동안 유리섬유와 폴리프로필렌을 대상으로 가장 많은 연구가 수행되어 왔다.28-30 최근 탄소산업의 발전과 중요성이 강조되면서 탄소섬유를 적용한 LFT 기술에 대한 연구가 증가하고 있다.31,32 본 연구실에서는 ABS수지를 사용하여 LFT 공정에 대한 많은 연구를 수행하여 왔으며, 그 결과 LFT 공정기술을 통해 제조한 탄소섬유/ABS 복합재료에 대한 다양한 연구결과를 보고하였다.14,17,23 그러나, ABS수지의 종류, 탄소섬유 함량 그리고 펠렛 제조공정 세 인자가 탄소섬유강화 ABS 복합재료의 특성에 어떻게 영향을 미치는 가를 규명한 논문은 보고된 바 없다.

따라서, 본 연구의 목적은 서로 다른 A, B, S 조성을 갖는 네 종류의 상업용 ABS수지(ABS720, ABS740, ABS750sw, ABS780)와 탄소섬유를 사용하여 압출펠렛과 LFT펠렛을 제조하고, 각 펠렛을 사용하여 사출공정을 통해 탄소섬유강화 ABS 복합재료를 성형한 다음, 복합재료의 탄소섬유 길이분포, 파단거동, 인장특성, 굴곡특성, 충격특성 그리고 열변형온도에 미치는 펠렛 제조공정에 따른 ABS수지 종류 및 탄소섬유 함량의 영향을 조사하는 것이다.

재료. 본 연구에서는 평균길이가 약 12 mm인 촙 형상의 탄소섬유를 ㈜ACE C&TECH(Korea)에서 제공받아 압출펠렛(extruded pellet) 제조에 사용하였다. 탄소섬유는 PAN계 탄소섬유(carbon fiber, epoxy-sized, 12K, T700 등급)로 ㈜도레이첨단소재(Korea)에서 제조한 것이다. LFT펠렛(LFT pellet) 제조에는 보빈(bobbin)에 감겨져 있는 동일한 T700 등급의 연속성(continuous) PAN계 탄소섬유를 사용하였다. 제조사로부터 제공된 정보에 의하면, 탄소섬유의 밀도는 1.8 g/cm3, 인장강도는 약 4900 MPa, 인장탄성률은 약 230 GPa이었다.

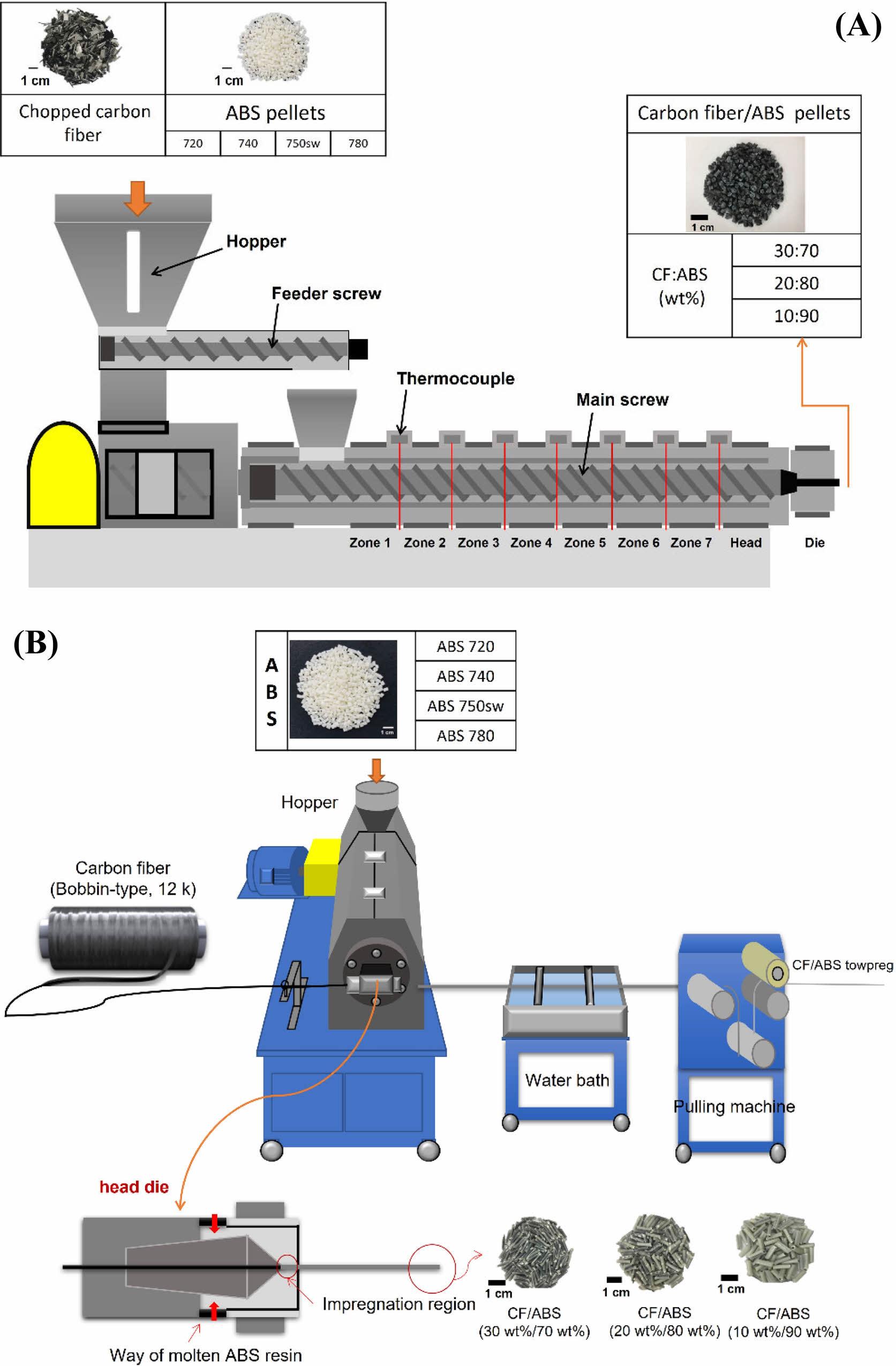

탄소섬유강화 복합재료의 고분자 매트릭스로는 ㈜금호석유화학(Korea)에서 제조한 네 종류의 ABS수지(ABS720, ABS740, ABS750sw, ABS780)가 사용되었다. 이전 논문에서 보고한 바와17 같이, Table 1에 상기 네 종류의 ABS수지에 대해 수지를 구성하는 acrylonitrile, butadiene, styrene 3 가지 성분의 조성을 나타내었다. 탄소섬유와 ABS수지는 사용 전에 80 oC의 환류오븐에서 12시간 동안 건조되었다.

탄소섬유 함량에 따른 탄소섬유/ABS 펠렛 제조.ABS720. ABS740, ABS750sw, ABS780 네 종류의 ABS수지를 사용하여 ABS수지 대비 탄소섬유 함량이 각각 10, 20, 30 wt%인 압출펠렛을 압출공정을 통해 제조하였다. 아울러, ABS수지 종류별로 탄소섬유 함량이 10, 20, 30 wt%인 LFT펠렛을 LFT 공정을 통해 각각 제조하였다.

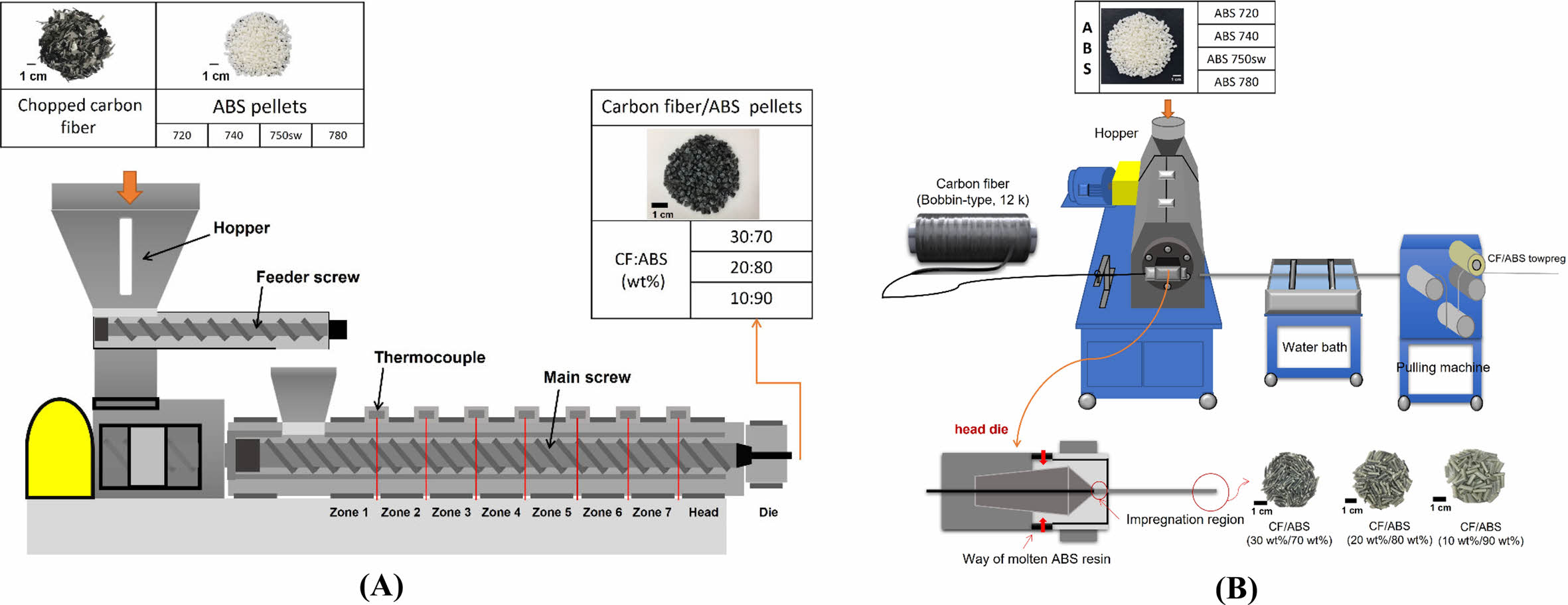

압출펠렛 제조에는 이축압출기(twin-screw extruder, Model BT-30-S2-421, modular intermeshing co-rotating type, L/D: 42, Φ30, LG Machinery, Korea)를 사용하였다. 먼저, 12 mm 길이의 촙 형태의 탄소섬유와 ABS펠렛을 사용하여 Figure 1A에 보여주는 압출공정을 통해 ABS720. ABS740, ABS750sw, ABS780 각각에 대해 탄소섬유 함량별로 압출펠렛을 제조하였다. 압출기 온도는 barrel 구간에 따라 160-220 oC로 설정하였고, screw 속도는 80 rpm이었다. Feeding 속도는 9 Kg/h였다. 압출기 다이를 통해 나온 압출물(extrudate)을 수조를 거쳐 냉각한 후, 펠렛타이저(pelletizer)를 통해 약 3 mm 길이로 절단하여, 탄소섬유/ABS 복합재료 성형에 충분한 양의 탄소섬유/ABS 압출펠렛을 제조하였다.

연속성 탄소섬유와 ABS수지를 사용하여 Figure 1B에 보여주는 LFT 공정을 통해 ABS720. ABS740, ABS750sw, ABS780 각각에 대해 탄소섬유 함량별로 탄소섬유/ABS 토우프레그를 제조하였다. 토우프레그 제조 시 ABS펠렛이 투입되는 단축압출기(single-screw extruder, BAUTEK, Korea)의 온도는 barrel 구간에 따라 210-230 oC로 설정하였고, screw 속도는 ABS수지 종류에 따라 2.3-3.9 rpm 범위에서 최적화될 수 있도록 설정하였다. 그림에 묘사한 바와 같이, melted resin impregnation die 부분에서 용융된 ABS수지의 압출물에 수직방향으로 공급되는 탄소섬유 토우와 교차되면서 ABS수지가 탄소섬유에 함침되도록 하였다. 이때 다이를 빠져나온 토우프레그를 잡아당기는 pulling speed는 ABS수지 종류에 따라 2.2-2.8 rpm 범위에서 최적화될 수 있도록 설정하였다. 탄소섬유 함량을 달리한 탄소섬유/ABS 토우프레그는 수조를 거쳐 냉각된 후 원통에 일정한 속도로 권취하였다. ABS수지 대비 탄소섬유 함량은 수지가 함침되지 않은 10 cm 길이에 대한 탄소섬유 무게와 ABS수지가 함침된 10 cm 길이에 대한 토우프레그 무게 비로부터 구하였다. 토우프레그는 펠렛타이저(㈜ACE C&TECH Co., Korea)를 통해 12 mm 길이로 일정하게 절단하여, 탄소섬유/ABS 복합재료 성형공정에 충분한 양의 LFT펠렛을 제조하였다.

사출성형공정을 통한 탄소섬유/ABS 복합재료 제조.압출펠렛 및 LFT펠렛을 각각 사용하여 사출성형공정(사출성형기, PRO-WD 80, 동신유압사, 대한민국)을 통해 ABS수지 종류별로 탄소섬유 함량이 10, 20, 30 wt%인 탄소섬유/ABS 복합재료를 제조하였다. 사출공정 수행 전에 모든 펠렛은 80 oC의 환류오븐에서 12시간 동안 건조되었다. 사출성형온도는 barrel 구간에 따라 240-260 oC로 설정되었다. 사출금형 온도는 80 oC였다. Molding pressure는 압출펠렛의 사용한 경우 ABS수지 종류 및 사출구간에 따라 20-45 kg/cm2 범위에서 설정하였으며, LFT펠렛을 사용한 경우에는 ABS수지 종류에 따라 350-360 kg/cm2 범위에서 설정하였다. 탄소섬유/ABS 압출펠렛을 사용하여 사출성형으로 제조한 탄소섬유/ABS 복합재료를 E-CF/ABS 그리고 LFT펠렛을 사용하여 사출성형으로 제조한 탄소섬유/ABS 복합재료를 L-CF/ABS라 명명하였다.

섬유길이분포도 조사. 압출펠렛과 LFT펠렛을 사용하여 제조한 탄소섬유/ABS 복합재료 내에 존재하는 탄소섬유 길이분포도를 조사하기 위해 동축현미경(HD-200, LeeTech Co., Korea)을 사용하였다. 먼저, 아세톤 용매를 이용해 탄소섬유/ABS 복합재료에 있는 ABS를 녹여 매트릭스로부터 탄소섬유를 분리하였다. 글라스 슬라이드 표면에 증류수를 이용해 탄소섬유 다발을 분산시킨 후, 동축현미경을 통해 관찰하면서 분산된 각각의 탄소섬유 필라멘트의 길이를 측정하고 섬유길이분포 양상을 조사하였다. 압출펠렛을 사용하여 제조한 복합재료의 경우에는 600배에서, LFT펠렛을 사용하여 제조한 복합재료의 경우에는 30배에서 평균 800개씩 탄소섬유 길이를 측정하였고, 그 평균값을 섬유길이분포 조사에 사용하였다.

파단면 관찰. 복합재료의 파단면은 충격시험을 마친 시편을 사용하여 주사전자현미경(SEM, JSM 6380, JEOL Co., Ltd., Japan)을 통해 관찰하였다. SEM 관찰을 위한 시편을 sputtering 방법으로 180초 동안 백금 코팅한 후, 15 kV를 적용하여 500배에서 secondary electron image(SEI) 모드로 관찰하였다.

인장시험. 복합재료의 인장탄성률과 인장강도를 조사하기 위해 만능시험기(UTM, AG-50kNX, Shimadzu JP Co., Japan)를 사용하여 ASTM-D648 규격에 의거하여 인장시험을 수행하였다. 시편 크기는 165 mm×12.5 mm×3 mm로 독본(dog-bone) 형태였으며, 50 kN의 load-cell을 사용하여 crosshead speed 5 mm/min, gauge length 100 mm 조건에서 시험을 수행하였다. 복합재료당 시편 10개의 평균값으로부터 인장탄성률과 인장강도를 구하였다.

굴곡시험. 복합재료의 굴곡탄성률과 굴곡강도를 조사하기 위해 만능시험기(UTM, AG-50kNX, Shimadzu JP Co., Japan)를 사용하여 ASTM-D790 규격에 의거하여 3점 굴곡시험을 수행하였다. 시편 크기는 125 mm×12.5 mm×3 mm로 바(bar) 형태의 시편을 사용하였으며, 50 kN의 load-cell을 사용하여 span-to-depth ratio 32:1, support span 96 mm, crosshead speed 5.1 mm/min 조건에서 시험을 수행하였다. 복합재료당 시편 10개의 평균값으로부터 굴곡탄성률과 굴곡강도를 구하였다.

충격시험. 복합재료의 충격강도를 조사하기 위해 충격시험기(Model 867, Tinius Olsen, UK)를 사용하여 ASTM-D256 규격에 의거하여 Izod 충격시험을 수행하였다. 시편 크기는 63.5 mm×12.5 mm×3 mm였으며, V자형 2.5 mm 깊이의 노치(notch)를 갖는 시편을 사용하였다. Izod 충격시험은 12.66 J의 충격에너지가 610 mm의 거리에서 3.46 m/s의 속도로 시편에 충격을 가하는 방식으로 수행하였다. 복합재료당 시편 10개의 평균값으로부터 충격강도를 구하였다.

열변형온도 측정. 복합재료의 열변형온도(heat deflection temperature: HDT)는 열변형온도측정기(Model 603, Tinius Olsen, UK)를 사용하여 ASTM-D648 규격에 의거하여 3-point bending mode로 측정하였다. 시편 크기는 길이 약 125 mm, 너비 약 12.5 mm, 두께 3 mm이었다. 측정기 내 실리콘오일의 승온속도는 2 oC/min였으며, 실리콘오일 내에서 0.455 MPa의 하중을 가하여 시편의 변형(deflection)이 0.254 mm까지 발생하였을 때의 온도를 측정하였다.

|

Figure 1 (A) Extrusion process for preparing carbon fiber/ABS extruded pellets and (B) long fiber thermoplastic process for preparing carbon fiber/ABS LFT pellets with different carbon fiber contents. |

|

Table 1 A, B, and S Compositions Consisting of Four Different Types of ABS Resins Used in the Present Work (Unit : wt%) |

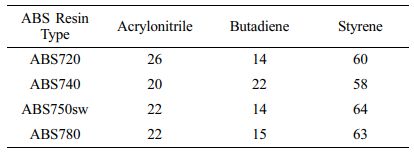

ABS수지 종류와 탄소섬유 함량이 복합재료의 섬유길이분포에 미치는 영향. Figure 2는 압출펠렛을 사용하여 제조한 탄소섬유/ABS 복합재료에 존재하는 탄소섬유의 길이분포에 미치는 ABS수지 종류(ABS720, ABS740 ABS750w, ABS780) 및 탄소섬유 함량(10, 20, 30 wt%)의 영향을 보여준다. 압출펠렛을 사용하여 복합재료를 제조하였을 때, 복합재료를 구성하고 있는 탄소섬유의 길이는 25-75 μm 범위에서 가장 많이 분포하였다. 복합재료 내에 탄소섬유는 ABS수지 종류에 관계없이 탄소섬유 함량이 10 wt%에서 30 wt%로 증가함에 따라 75 μm 이하 길이를 갖는 섬유가 두드러지게 많이 분포되어 있는 반면, 탄소섬유 함량이 30 wt%에서 10 wt%로 감소함에 따라 100 μm 이상 길이를 갖는 섬유가 상대적으로 많이 분포되어 있음을 알 수 있다.

이에 대한 이유는 탄소섬유 함량이 증가함에 따라 압출기 내에서 용융된 ABS수지와 섬유가 컴파운딩되면서 점도가 증가하고, 압출기 스크류 내에 발생하는 전단응력은 증가한다. 따라서 brittle한 탄소섬유와 스크류, 탄소섬유와 탄소섬유 그리고 탄소섬유와 ABS수지 사이에 충돌과 마찰 작용이 증가하게 되어 탄소섬유의 길이절단(length degradation) 및 손상(damage)을 초래하였기 때문인 것으로 판단된다. Figure 2의 각 그래프를 면밀히 살펴보면, 섬유의 절단현상은 ABS740 수지로 구성된 복합재료의 경우 탄소섬유 길이가 짧은 영역에서 더 두드러지게 나타난 반면, ABS750w 수지로 이루어진 복합재료 경우에는 섬유의 절단현상이 상대적으로 다소 적게 발생하였음을 확인할 수 있다.

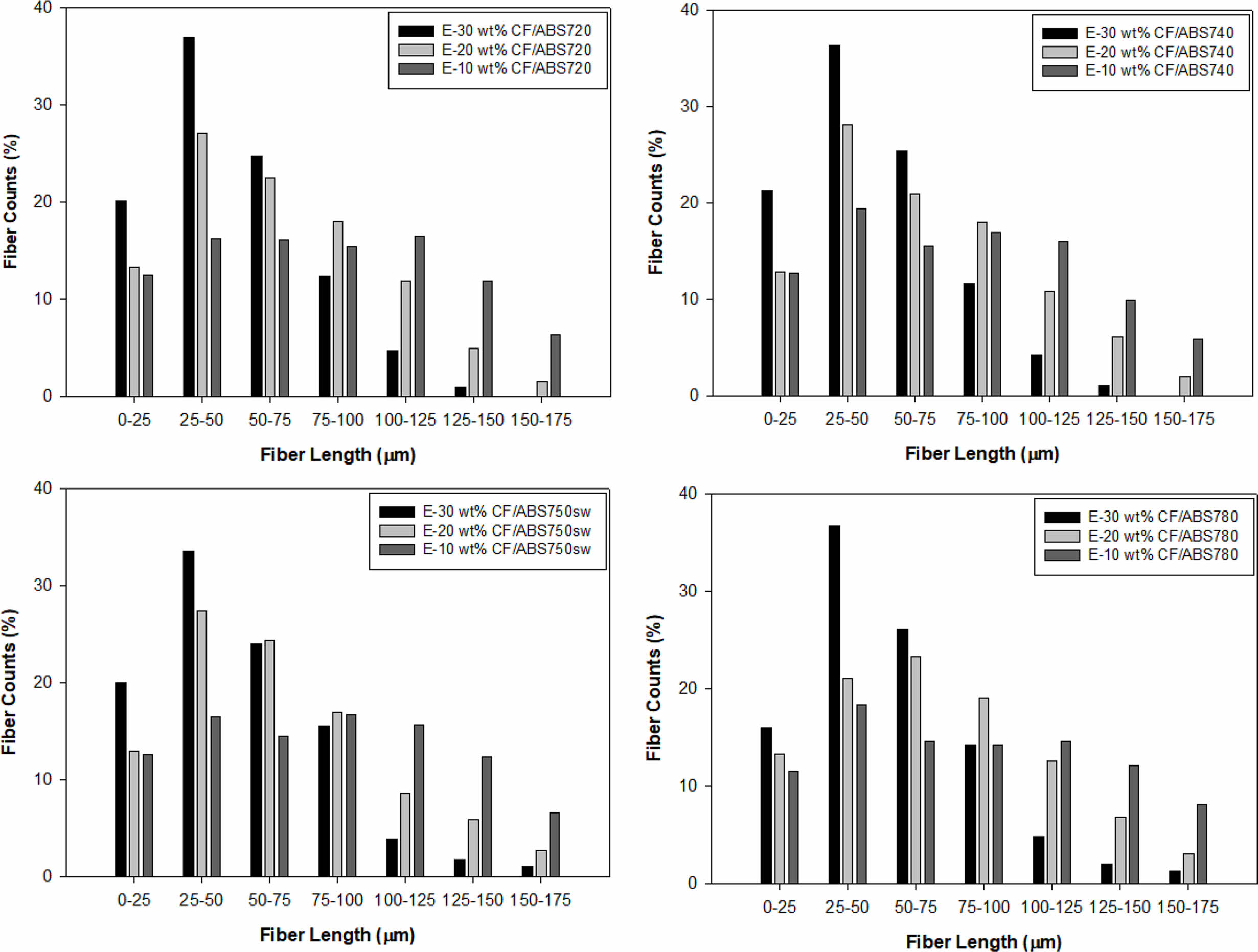

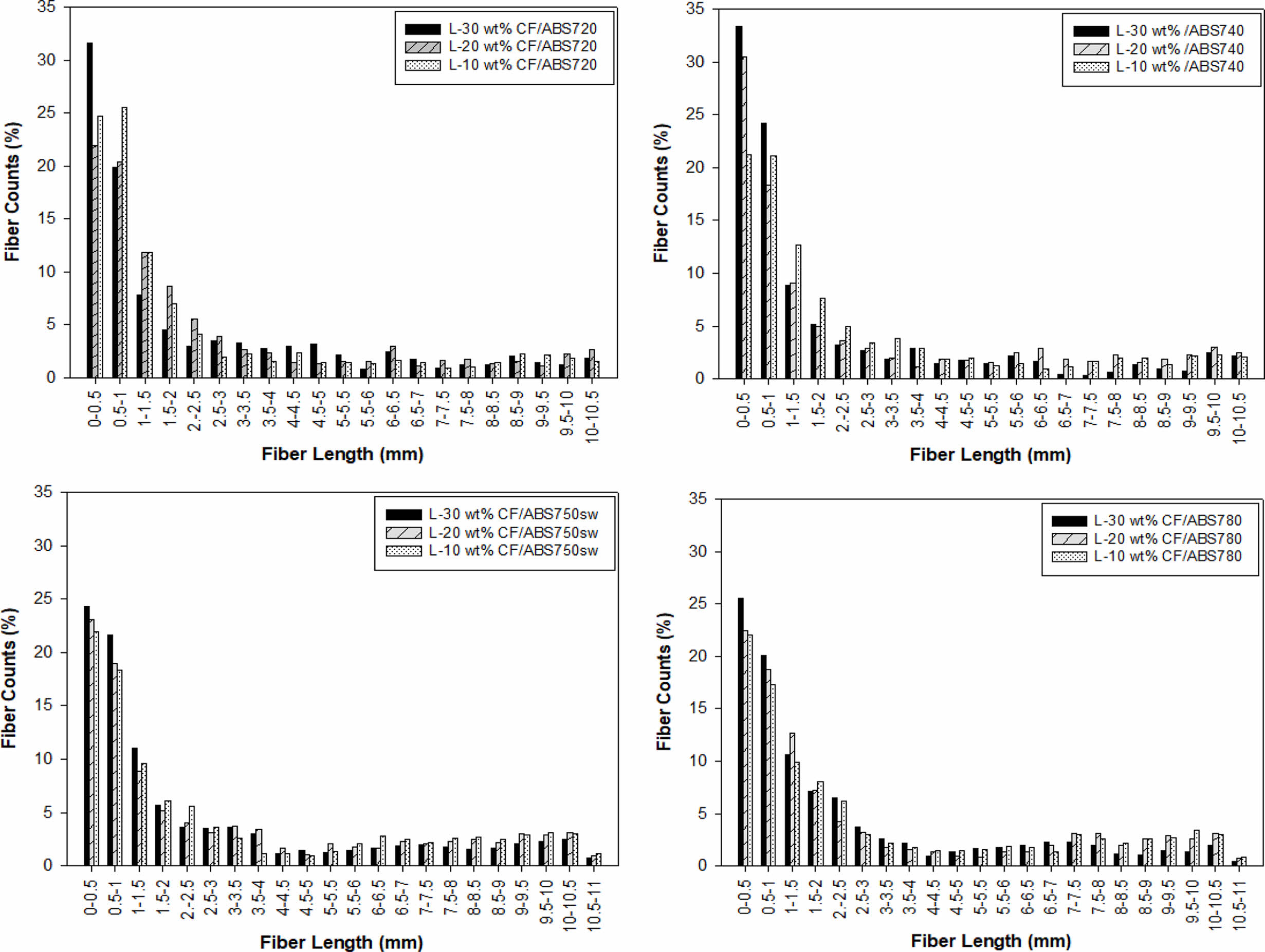

Figure 3은 LFT펠렛을 사용하여 제조한 탄소섬유/ABS 복합재료에 존재하는 탄소섬유의 길이분포에 미치는 네 종류의 ABS수지(ABS720, ABS740 ABS750w, ABS780) 및 탄소섬유 함량(10, 20, 30 wt%)의 영향을 보여준다. 복합재료를 구성하고 있는 탄소섬유의 상당 부분이 0.5-3.0 mm(500-3000 μm) 범위에 주로 분포하고 있음을 알 수 있다. 앞서 압출펠렛의 경우와 유사하게, LFT펠렛을 사용하여 제조한 복합재료에서도 탄소섬유는 ABS수지의 종류에 관계없이 탄소섬유 함량이 10 wt%에서 30 wt%로 증가함에 따라 길이가 긴 탄소섬유가 상대적으로 많이 분포되어 있는 반면, 탄소섬유 함량이 30 wt%에서 10 wt%로 감소함에 따라 5-11 mm 범위의 길이를 갖는 탄소섬유가 더 많이 분포되어 있었다. 이는 LFT펠렛의 길이가 12 mm였음을 감안할 때, LFT펠렛을 사용하여 사출공정을 통해 복합재료를 제조하였음에도 불구하고 LFT펠렛 길이가 일정 부분 유지되었음을 가리킨다. Figure 3에서 보는 바와 같이, 섬유의 절단현상은 ABS740 수지를 사용한 복합재료에서 탄소섬유 길이가 짧은 영역에서 더 두드러지게 나타났으며, ABS750w 수지를 사용한 복합재료 경우에는 섬유 절단현상이 상대적으로 적게 나타나 압출펠렛을 사용한 경우와 일치하는 섬유길이분포 경향을 보여주었다.

이는 LFT펠렛을 사용하여 압출공정을 거치지 않고 사출공정만으로 복합재료를 제조할 경우, 사출공정 시 투입된 LFT펠렛을 구성하고 있는 탄소섬유가 컴파운딩되거나 사출 gate를 통과하는 과정에서 brittle한 탄소섬유가 절단되는 현상이 발생하였기 때문이다. 그러나 이러한 현상은 압출공정을 경험한 압출펠렛을 사용하여 사출공정을 통해 복합재료를 제조하는 경우보다 적게 발생하였다. 결과적으로, 압출펠렛을 사용하여 제조한 복합재료에는 25-175 μm 범위의 탄소섬유가 존재하고 있는 반면, LFT펠렛을 사용하여 제조한 복합재료의 경우에는 0.5-11 mm 범위의 탄소섬유가 존재하고 있음을 가리킨다. 이는 LFT펠렛을 사용하여 복합재료를 제조하였을 때, 복합재료를 구성하고 있는 탄소섬유의 길이가 길면, 섬유 종횡비가 커져 복합재료의 강화효과에 더 크게 기여할 수 있음을 의미한다.14,17

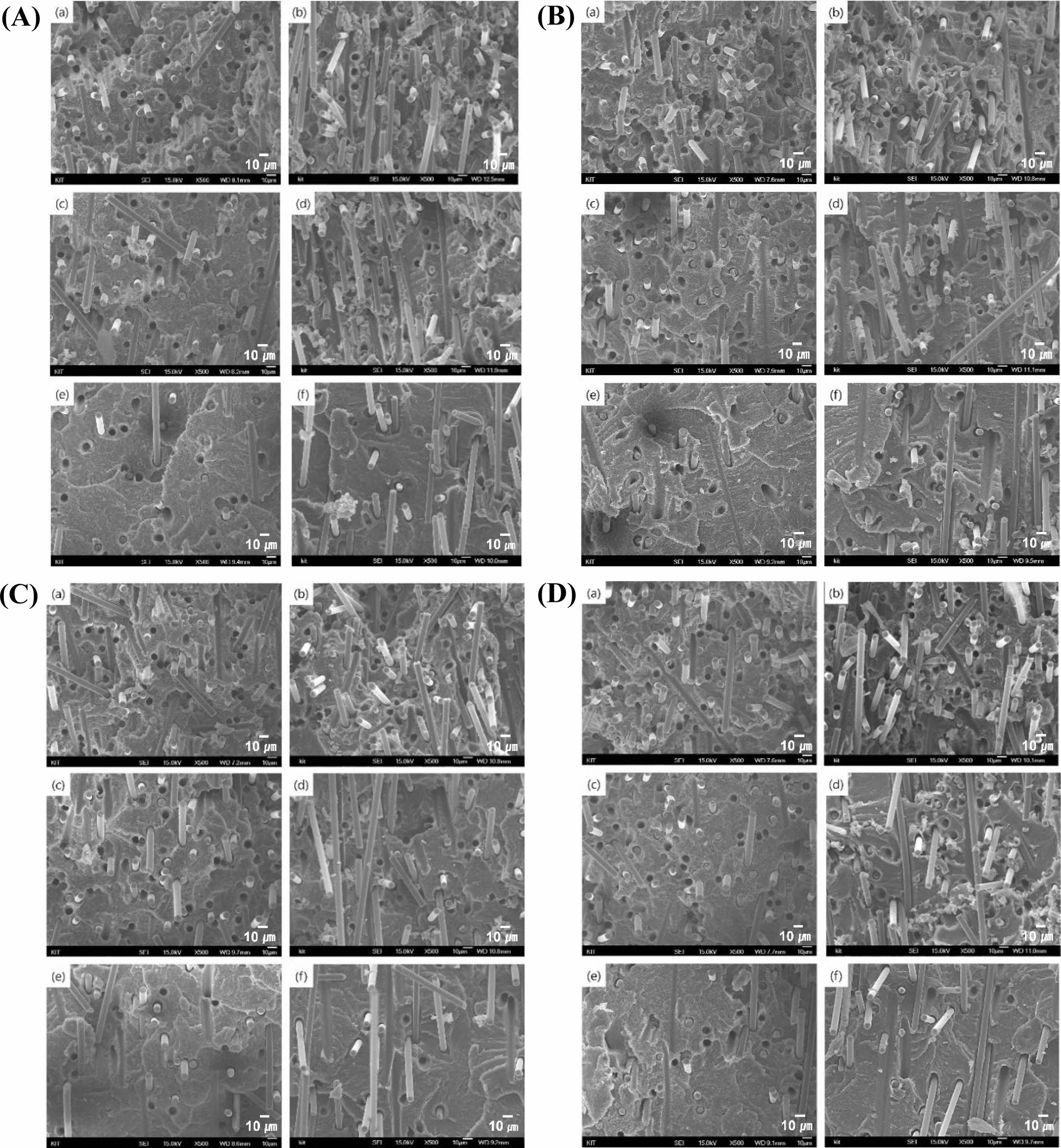

ABS수지 종류와 탄소섬유 함량이 복합재료의 파단거동에 미치는 영향. Figure 4는 압출펠렛과 LFT펠렛을 사용하여 제조한 ABS720, ABS740, ABS750w, ABS780 네 종류의 ABS 매트릭스로 이루어진 각각의 복합재료 파단면을 보여준다. 압출펠렛을 사용하여 사출성형을 통해 제조한 복합재료(a, c, e)의 경우 ABS 종류에 관계없이 탄소섬유는 짧은 길이로 절단되어 ABS 매트릭스 사이에 무질서하게 분포되어 있고, 섬유가 매트릭스로부터 빠져나온 fiber pull-out 현상이 더 많이 발생한 것을 관찰할 수 있다. 반면, ABS 종류에 관계없이 모든 복합재료에서 LFT펠렛을 사용하여 제조한 복합재료(b, d, f)가 압출펠렛을 사용한 경우보다 탄소섬유의 길이가 더 길고, fiber pull-out 현상도 더 적게 관찰되었다. 또한, 압출펠렛과 LFT펠렛을 사용하여 제조한 복합재료 모두에서 탄소섬유 함량이 10 wt%(e, f)에서 30 wt%로 증가함에 따라 매트릭스 주변에 섬유가 더 많이 분포되어 있음을 관찰할 수 있다.

Figure 4의 우측 사진에서 LFT펠렛을 사용하여 제조한 복합재료의 파단면을 살펴보면, ABS720(사진A), ABS750w(사진C) 및 ABS780(사진D)의 경우 서로 뚜렷한 차이가 나타나지 않을 정도로 유사한 파단거동을 보여주었다. 반면, 네 종류의 ABS수지 중 butadiene 함량이 상대적으로 높은 ABS740(사진B)의 경우에는 다른 세 종류의 복합재료의 파단면과 달리, 파단 후 복합재료에 남아 있는 탄소섬유의 길이가 상대적으로 짧은 것을 확인할 수 있다. 이러한 결과는 앞서 보여준 ABS740으로 이루어진 복합재료에 대한 탄소섬유 길이분포 측정결과와 일치한다. 섬유강화 복합재료에서 섬유길이와 섬유함량은 섬유강화 복합재료의 기계적 특성에 직접적인 영향을 미친다.14,18,33 따라서, 앞서 기술한 섬유길이분포, 파단거동과 함께 A, B, S 조성이 다른 네 종류의 ABS수지는 탄소섬유/ABS 복합재료의 기계적 특성은 물론, 충격저항성과 열특성에도 영향을 미칠 것으로 예상되었다.

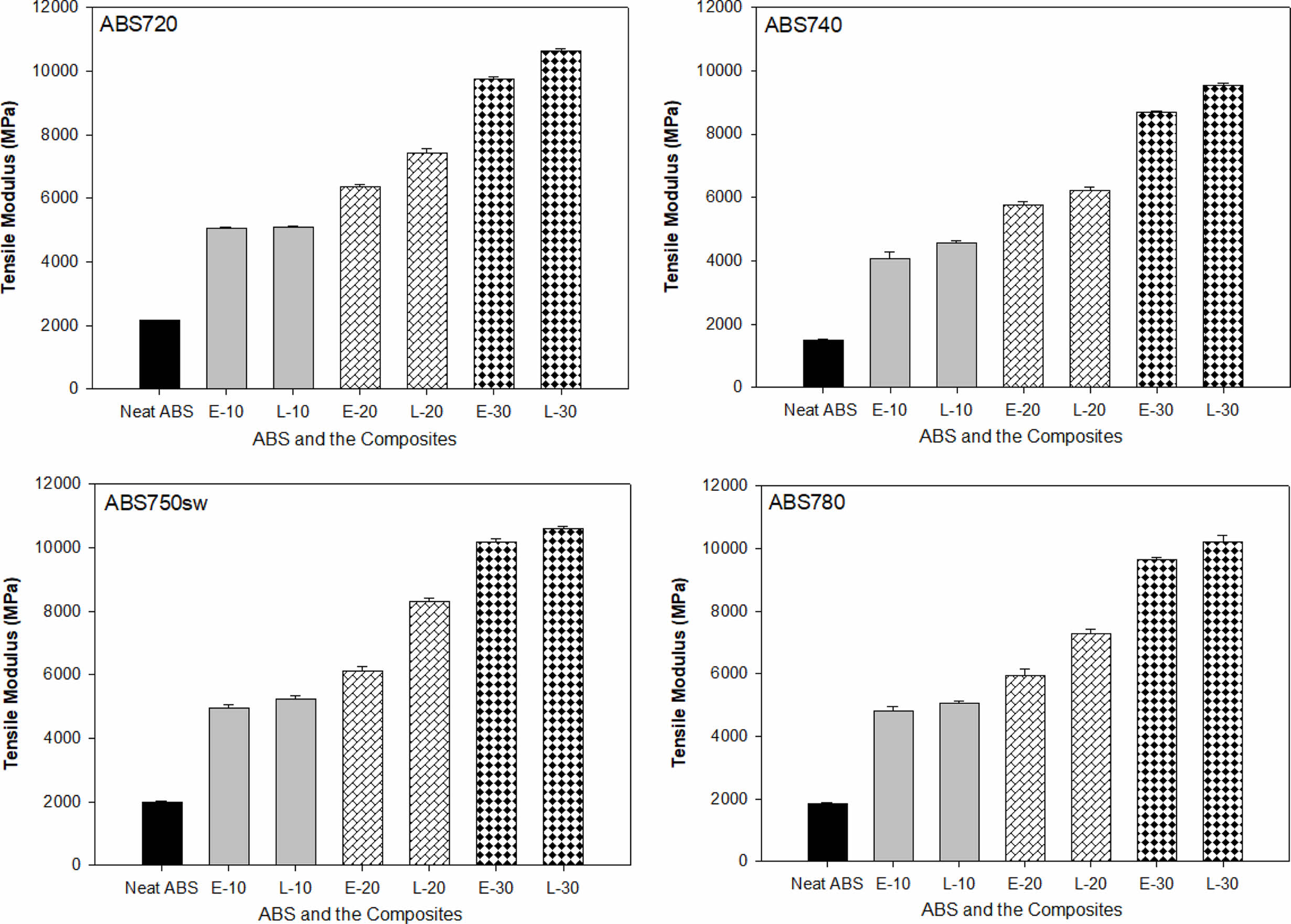

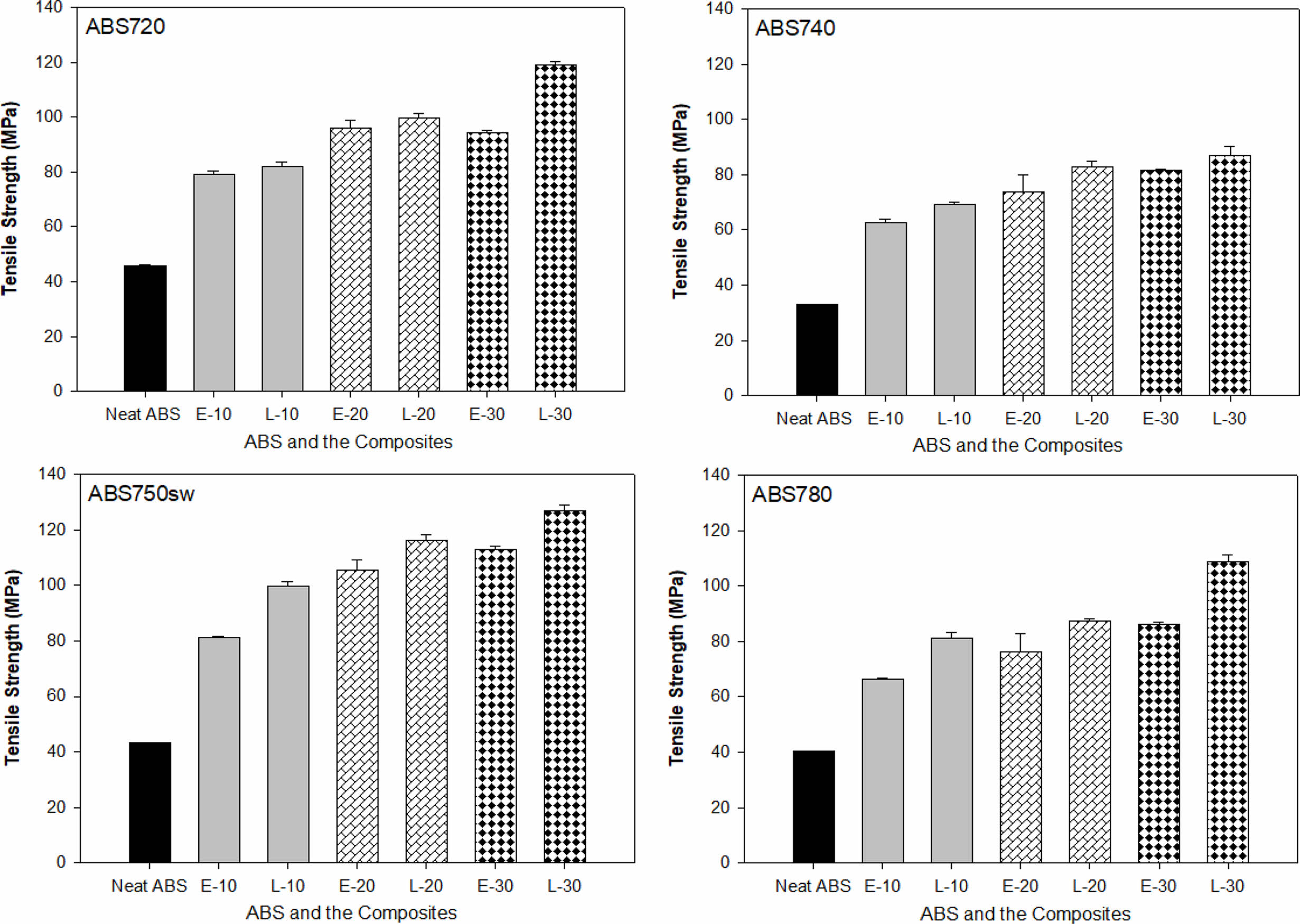

ABS수지 종류와 탄소섬유 함량이 복합재료의 인장특성에 미치는 영향. Figure 5와 Figure 6은 압출펠렛과 LFT펠렛을 사용하여 각각 제조한 탄소섬유/ABS 복합재료의 인장탄성률과 인장강도에 미치는 ABS수지 종류와 탄소섬유 함량의 영향을 보여준다. 각 그래프의 X축에 표기된 E는 압출펠렛을 사용하여 제조한 복합재료를 의미하며, L은 LFT펠렛을 사용하여 제조한 복합재료를 의미한다. ABS수지 종류와 사용한 펠렛에 관계없이 복합재료의 인장탄성률과 인장강도는 섬유함량이 증가함에 따라 점차 증가하였으며, 인장강도보다는 인장탄성률에서의 향상정도가 더 크게 나타났다. Neat ABS에 10 wt%의 탄소섬유가 함유되면 인장탄성률은 약 140% 이상, 인장강도는 70-100% 가량 증가하였다. 탄소섬유가 20 wt% 함유되면 인장탄성률은 neat ABS 대비 3-3.5배, 인장강도는 2-2.5배가 증가하였다. 30 wt%의 경우에는 ABS수지의 인장탄성률은 약 5배 이상 크게 증가하였으며, 인장강도는 2.5-3배 가량 증가하였다. 복합재료에서 인장탄성률과 인장강도의 증가폭은 압출펠렛보다 LFT펠렛을 사용하였을 때 적용한 섬유함량 모두에서 두드러지게 나타났다.

섬유함량 증가에 따른 인장탄성률의 점차적인 향상은 결정 배향성과 우수한 stiffness를 지니고 있는 탄소섬유에 의한 ABS매트릭스의 강화효과 때문이다. LFT펠렛을 사용하여 제조한 복합재료가 압출펠렛으로 제조한 복합재료보다 상대적으로 높은 탄성률을 갖는 이유는 앞서 섬유길이분포 결과에서 언급하였듯이, LFT공정을 통해 제조한 복합재료를 구성하고 있는 탄소섬유 길이가 압출펠렛으로 제조한 경우보다 더 길기 때문이다. 또한 압출펠렛의 경우, 압출공정 시 스크류 운동에 의한 전단과 마찰 작용에 의해 stiff한 탄소섬유가 손상되거나 더 짧은 길이로 절단되면서 섬유 종횡비가 감소하였으므로 상대적으로 종횡비가 더 큰 LFT펠렛의 경우보다 복합재료의 기계적 물성 향상에 기여하는 정도가 낮았기 때문으로 풀이된다. ABS수지 종류의 영향을 살펴보면, 복합재료의 인장탄성률은 LFT펠렛의 경우에서 섬유함량별로 ABS750w에서 가장 높은 반면, ABS740에서 가장 낮게 나타났다.

Figure 6에서 인장강도 변화를 보면, 섬유함량 증가에 따른 강화 영향, 펠렛 종류에 의한 영향 그리고 ABS수지 종류에 의한 영향은 인장탄성률의 변화에서 보여준 경향과 유사하였다. 다만, 복합재료의 인장강도 증가폭은 인장탄성률의 증가폭보다 상대적으로 낮게 나타났다. 그 이유는 탄소섬유 함량이 증가함에 따라 매트릭스 내에 촙 형상의 탄소섬유들이 macro-scale 측면에서는 랜덤하게 분포되어 있으나, micro-scale 측면에서는 지엽적으로 결정 배향성이 높은 탄소섬유가 매트릭스 내에 늘어났다고 여겨진다. 섬유강화 복합재료에서 인장탄성률은 이러한 섬유의 배향성에 매우 의존하므로 섬유함량 증가에 따라 탄성률이 점차적으로 증가한 것으로 해석된다. 이러한 현상은 섬유 종횡비가 더 높을수록 크게 나타나므로 동일한 섬유함량에서도 압출펠렛 경우보다 LFT펠렛에서 더 뚜렷하게 나타났다고 설명할 수 있다. 특히, LFT펠렛을 20 wt% 사용하였을 경우, 인장강도는 30 wt%의 압출펠렛을 사용하였을 때보다 다소 크게 나타났다. 이는 탄소섬유/ABS 복합재료의 강화를 위해서는 LFT펠렛을 사용하는 것이 섬유함량을 10 wt% 높이는 것보다 더 효과적임을 가리킨다. 섬유강화 복합재료에서 인장강도는 주로 복합재료에 존재하는 섬유의 미세결함이나 손상에 의존하기 때문에 압출공정을 거친 압출펠렛의 사용이 함량에 따라 강도향상에 기여하는 바는 있으나, LFT펠렛이 주는 강도향상 수준에는 미치지 못한 것으로 판단된다.

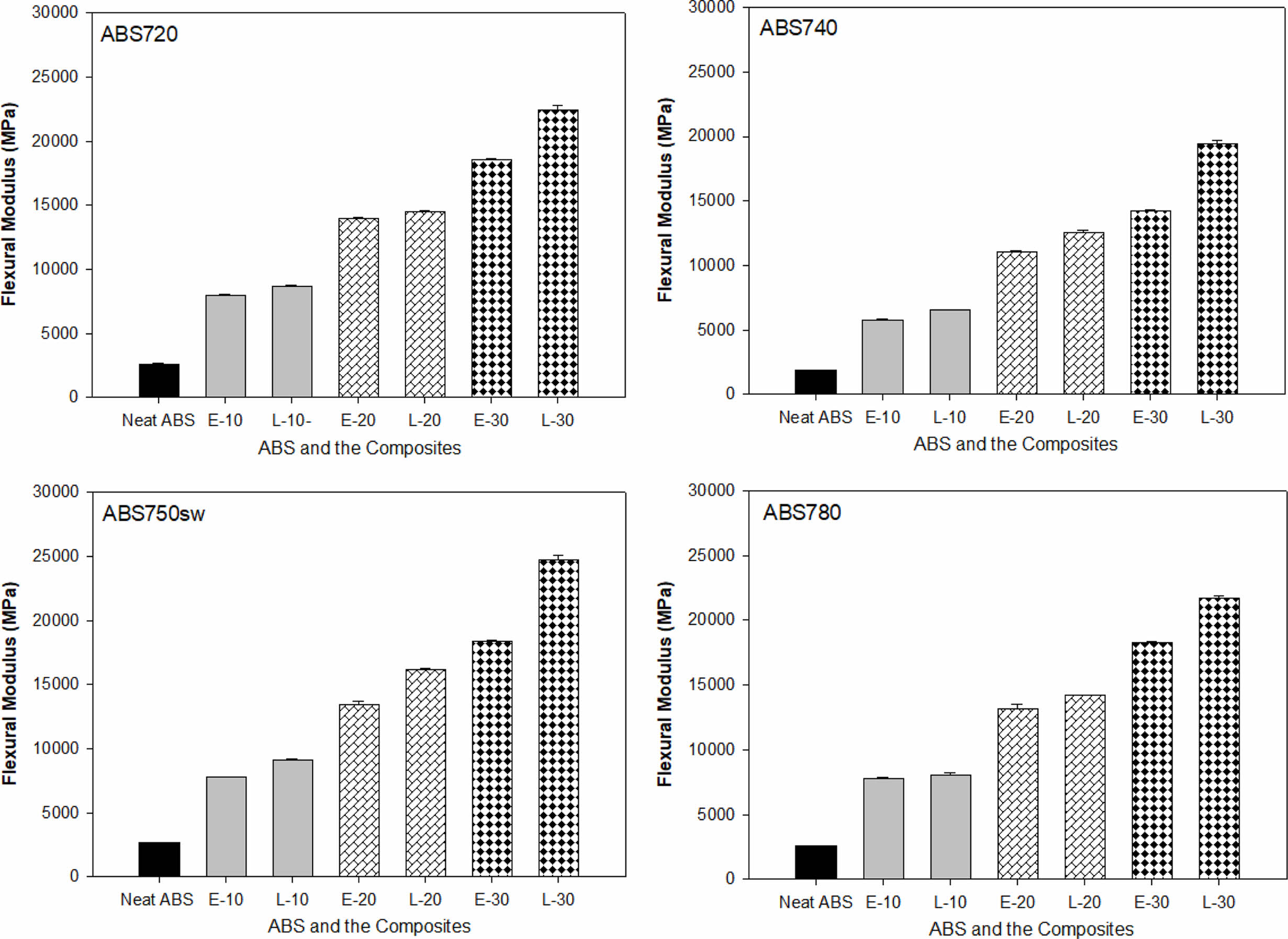

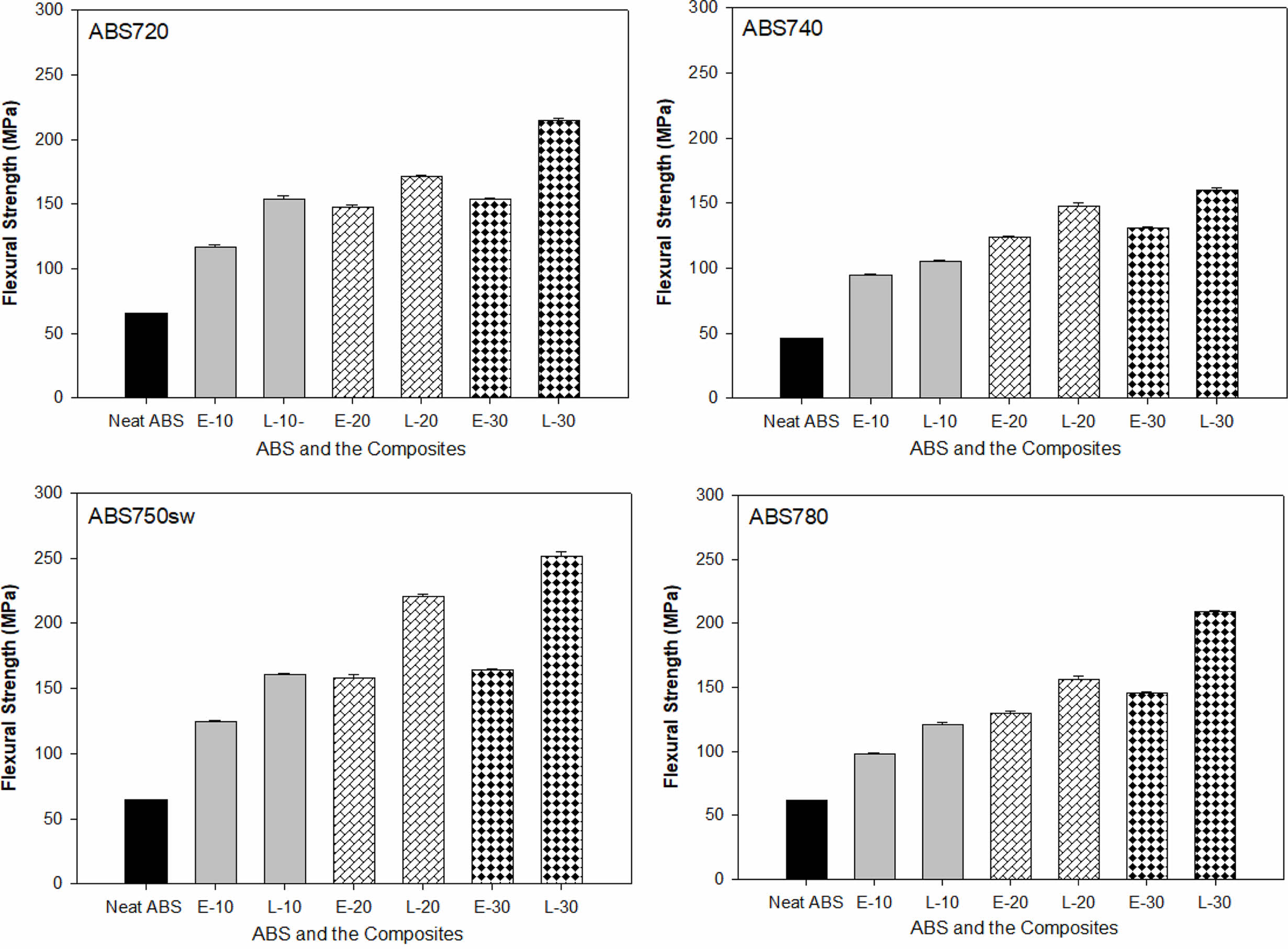

ABS수지 종류와 탄소섬유 함량이 복합재료의 굴곡특성에 미치는 영향. Figure 7과 Figure 8은 압출펠렛과 LFT펠렛을 사용하여 각각 제조한 탄소섬유/ABS 복합재료의 굴곡탄성률과 굴곡강도에 미치는 ABS수지 종류와 탄소섬유 함량의 영향을 보여주는 결과이다. 펠렛 종류, 탄소섬유 함량, ABS수지 종류에 따른 복합재료의 굴곡특성의 변화는 앞서 언급한 인장특성의 변화와 비슷한 경향을 보여주었다. 이들 세 가지 변수에 따른 굴곡탄성률의 증가폭은 굴곡강도 증가폭보다 더 뚜렷하게 나타났다. 즉, ABS750sw 수지를 사용하고, 탄소섬유 함량이 높고, LFT펠렛을 적용할 경우에 상대적으로 높은 굴곡탄성률과 굴곡강도 값을 얻을 수 있었다. 이러한 이유는 인장특성의 변화와 유사하게, ABS750sw 매트릭스는 ductile한 butadiene 성분을 가장 적게 가지고 있고, 수지의 성형에 영향을 주는 styrene 성분이 상대적으로 높으며, 탄소섬유 함량이 높을수록 매트릭스가 더욱 강화되고, LFT펠렛의 종횡비가 크고 stiff한 탄소섬유에 의해 강화효과가 더 커졌기 때문으로 설명할 수 있다.

압출펠렛을 사용하여 탄소섬유/ABS 복합재료를 제조하는 것보다 LFT펠렛을 사용하여 복합재료를 제조하는 것이 상대적으로 낮은 섬유함량에서도 더 높은 강도를 구현할 수 있음을 보여주었다. LFT펠렛 20 wt%를 사용하여 복합재료를 제조하였을 때가 30 wt%의 압출펠렛을 사용하였을 때보다 더 높은 굴곡강도를 나타났다. 기계적 특성에 대한 결과는 탄소섬유/ABS 복합재료 제조 시에 동일한 섬유함량에서 LFT펠렛을 사용하는 것이 압출펠렛을 사용하는 것보다 인장강도는 물론, 굴곡강도 증가에 더 크게 기여하며, 비슷한 수준의 복합재료 성능을 추구하는 데 있어서도 탄소섬유의 함량을 더 적게 사용할 수 있어 소재비용의 절감을 꾀할 수 있음을 함축하고 있다.

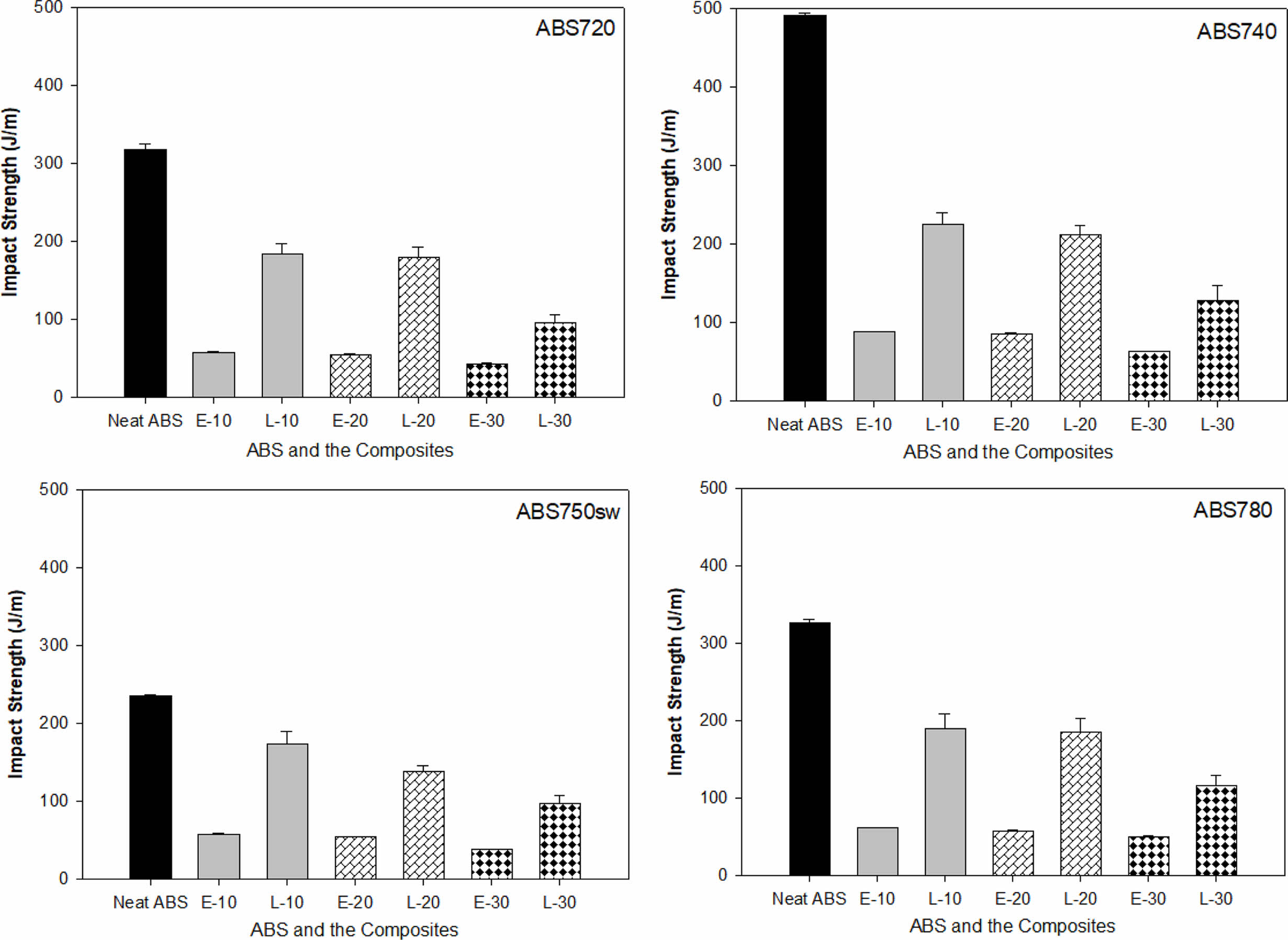

ABS수지 종류와 탄소섬유 함량이 복합재료의 Izod 충격강도에 미치는 영향. Figure 9는 압출펠렛과 LFT펠렛을 사용하여 각각 제조한 탄소섬유/ABS 복합재료의 Izod 충격강도에 미치는 ABS수지 종류와 탄소섬유 함량의 영향을 보여준다. 네 종류의 ABS 매트릭스로 각각 이루어진 복합재료에서 서로 일치하는 충격강도 변화 양상이 나타났다. 복합재료의 충격강도는 ABS수지에 크게 의존하였다. 네 종류의 neat ABS의 경우 수지가 지닌 본연의 충격에 대한 저항성이 우수하여 가장 높은 충격강도 값을 나타냈다. 네 종류의 ABS 중 충격에너지 흡수능력이 좋은 butadiene 성분이 가장 많이 함유되어 있는 ABS740에서 가장 높은 충격저항성을 보여주었으며, ABS740으로 제조한 복합재료에서도 동일 섬유함량, 동일 펠렛을 사용하였을 때 가장 높은 충격강도 값을 나타냈다. ABS 매트릭스 내에 탄소섬유 함량이 증가함에 따라 충격강도 값이 점차적으로 감소하였다. 이는 ductile한 매트릭스에 brittle한 탄소섬유가 도입되었기 때문이다. 충격강도의 변화에는 펠렛 종류가 가장 두드러진 영향을 보여주었다. 즉, LFT펠렛을 사용하여 제조한 복합재료가 동일 섬유함량에서 압출펠렛을 사용하여 제조한 복합재료보다 뚜렷하게 높은 충격강도를 나타내었다. 10wt%와 20wt%의 섬유함량에서 약 2.5-3배, 탄소섬유 30wt%에서 2배가량 충격강도가 높았다. 이는 보강섬유의 종횡비가 큰 LFT펠렛을 사용한 복합재료에서 외부 충격에너지를 소실시키는 능력이 컸기 때문이다. 이러한 결과는 이전 연구에서 보고된 바와 같이,14,17 LFT펠렛의 사용은 복합재료의 기계적 특성을 증가는 물론, 충격특성 향상에 더 큰 영향을 준다는 사실과 잘 일치한다.

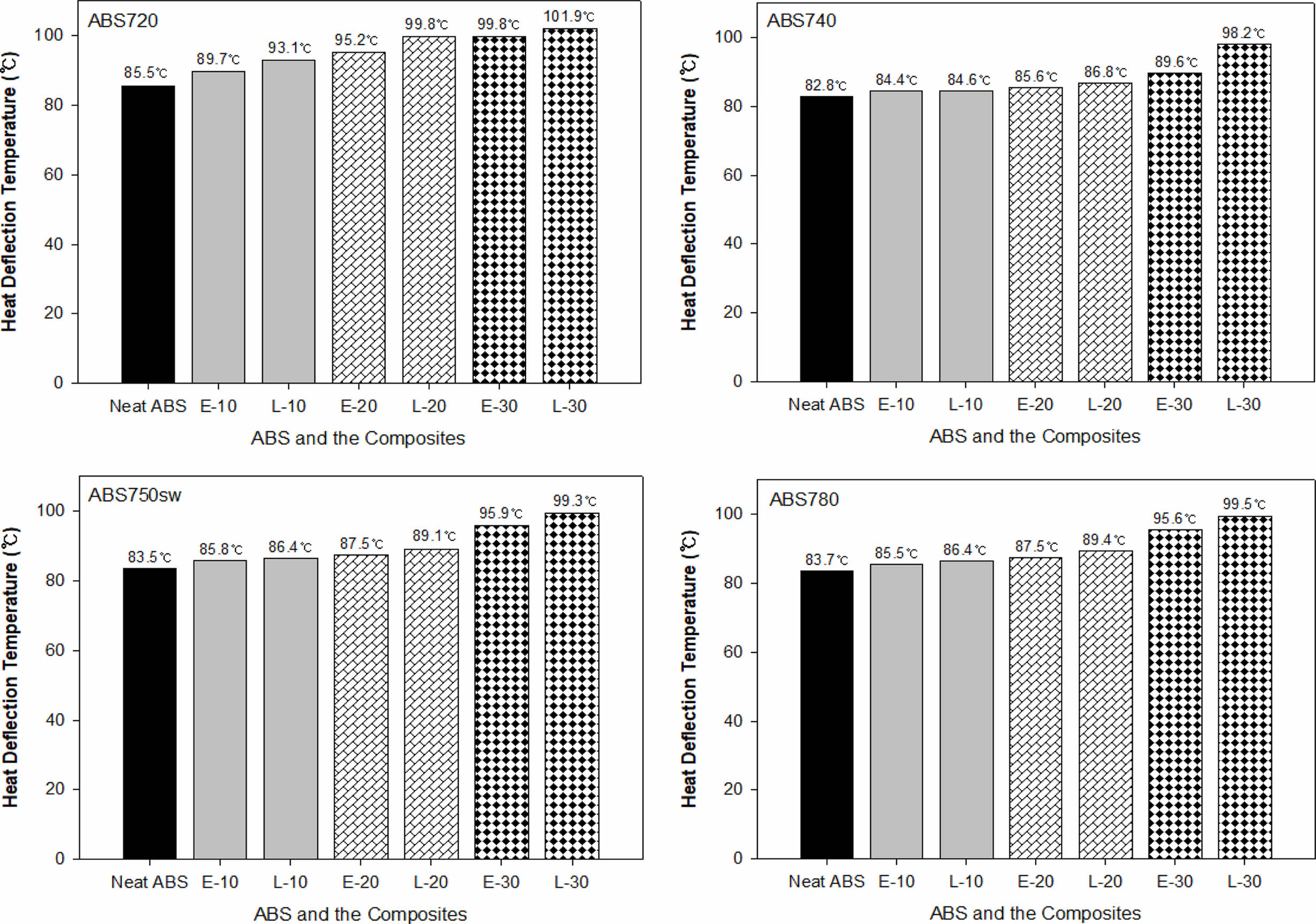

ABS수지 종류와 탄소섬유 함량이 복합재료의 열변형온도에 미치는 영향. Figure 10은 압출펠렛과 LFT펠렛을 사용하여 각각 제조한 탄소섬유/ABS 복합재료의 열변형온도(HDT)에 미치는 ABS수지 종류와 탄소섬유 함량의 영향을 보여준다. 탄소섬유 도입으로 인해 neat ABS의 열변형온도(82.8-85.5oC)가 15-16oC 가량 증가됨에 따라 복합재료의 HDT는 ABS 종류에 따라 98-102oC를 나타냈다. HDT 값은 butadiene 성분을 가장 많이 함유하고 있는 ABS740(83oC)에서 가장 낮았으며, 복합재료에서도 약 98oC로 가장 낮게 나타났다. 반면, 열적 특성에 영향을 주는 acrylonitrile이 가장 많이 함유되어 있는 ABS720에서 HDT 값이 86oC로 가장 높았으며, 복합재료 경우에도 102oC로 가장 높았다. 따라서, 탄소섬유/ABS 복합재료의 HDT는 ABS740

|

Figure 2 Histograms showing the fiber length distribution of carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets. |

|

Figure 3 Histograms showing the fiber length distribution of carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using LFT pellets. |

|

Figure 4 SEM images (×500) of the fracture surfaces of carbon fiber/ABS composites with different ABS resin types: A: ABS720; B: ABS740; C: ABS750w; D: ABS780); carbon fiber contents (a and b: 30 wt%; c and d: 20 wt%; e and f: 10 wt%) fabricated using extruded pellets (a, c, e) and LFT pellets (b, d, f). |

|

Figure 5 Comparisons of the tensile modulus measured for neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

|

Figure 6 Comparisons of the tensile strength measured for neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

|

Figure 7 Comparisons of the flexural modulus of neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

|

Figure 8 Comparisons of the flexural strength of neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

|

Figure 9 Comparisons of the Izod impact strength of neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

|

Figure 10 Comparisons of the heat deflection temperature of neat ABS and carbon fiber/ABS composites with different ABS resin types and carbon fiber contents fabricated using extruded pellets (E-10, E-20, E-30) and LFT pellets (L-10, L-20, L-30). |

본 연구에서 탄소섬유와 ABS로 구성된 압출펠렛 및 LFT펠렛을 각각 사용하여 제조한 탄소섬유/ABS 복합재료의 특성에 미치는 A, B, S 조성이 다른 ABS수지 종류와 탄소섬유 함량의 영향을 조사한 결과, 다음과 같은 결론을 얻었다.

1. 압출펠렛을 사용하여 제조한 탄소섬유/ABS 복합재료에서 탄소섬유는 25-75 μm 범위에서 가장 많이 분포되어 있는 반면, LFT펠렛을 사용하여 제조한 복합재료에서는 주로 0.5-3.0 mm 범위의 길이가 긴 탄소섬유들이 분포되어 있음이 밝혀졌다. 복합재료에는 ABS740

- 1. Soutis, C. Carbon Fiber Reinforced Plastics in Aircraft Construction. Mater. Sci. Eng. A 2005, 412, 171-176.

-

- 2. Jeong, N.; Cho, D. Effect of Prepreg Angle-Ply on the Dynamic, Mechanical, Tensile, Flexural, and Impact Properties of Non-Crimp Carbon Fiber Fabric/Epoxy Composites. Polym. Korea 2020, 44, 61-69.

-

- 3. Obande, W.; Ó Brádaigh, C. M.; Ray, D. Continuous Fibre-Reinforced Thermoplastic Acrylic-Matrix Composites Prepared by Liquid Resin Infusion - A Review. Composites Part B 2021, 215, 108771.

-

- 4. Jung, S.; Cho, D. Effect of Fiber Feeding Route upon Extrusion Process on the Electromagnetic, Mechanical, and Thermal Properties of Nickel-Coated Carbon Fiber/Polypropylene Composites. Composites Part B 2020, 187, 107861.

-

- 5. Adam, H. Carbon Fibre in Automotive Applications. Mater. Des. 1997, 18, 349-355.

-

- 6. Godara,S. S.; Nagar, S. N. Analysis of Frontal Bumper Beam of Automobile Vehicle by Using Carbon Fiber Composite Material. Mater. Today: Proceed. 2020, 26, 2601-2607.

-

- 7. Ahn, S.; Yan, Y.; Jeon, H.-Y. Effect of Maleic Anhydride-grafted Polypropylene on Recycled Carbon Fiber Reinforced Polypropylene. Polym. Korea 2020, 44, 109-115.

-

- 8. Tseng, H.-C.; Chang, R.-Y.; Hsu, C.-H. Numerical Predictions of Fiber Orientation and Mechanical Properties for Injection-Molded Long-Glass-Fiber Thermoplastic Composites. Compos. Sci. Technol. 2017, 150, 181-186.

-

- 9. Zhang, Q.; Zhang, J.; Wu, L. Impact and Energy Absorption of Long Fiber-Reinforced Thermoplastic Based on Two-Phase Modeling and Experiments. Int’l J. Impact Eng. 2018, 122, 374-383.

-

- 10. Thattaiparthasarathy, K. B.; Pillay, S.; Vaidya, H. U. K. Process Simulation, Design and Manufacturing of a Long Fiber Thermoplastic Composite for Mass Transit Application. Composites Part A 2008, 39, 1512-1521.

-

- 11. Luo, H.; Xiong, G.; Maa, C.; Li, D.; Wana, Y. Preparation and Performance of Long Carbon Fiber Reinforced Polyamide 6 Composites Injection-Molded from Core/Shell Structured Pellets. Mater. Des. 2014, 64, 294-300.

-

- 12. Henning, F.; Ernst, H.; Brüssel, R. LFTs for Automotive Applications, Reinf. Plast. 2005, 49, 24-33.

-

- 13. Bondy, M.; Pinter, P.; Altenhof, W. Experimental Characterization and Modelling of the Elastic Properties of Direct Compounded Compression Molded Carbon Fibre/Polyamide 6 Long Fibre Thermoplastic. Mater. Des. 2017, 122, 184-196.

-

- 14. Hwang, D.; Cho, D. Fiber Aspect Ratio Effect on Mechanical and Thermal Properties of Carbon Fiber/ABS Composites via Extrusion and Long Fiber Thermoplastic Processes. J. Indus. Eng. Chem. 2019, 80, 335-344.

-

- 15. Kumar, K. S.; Ghosh, A. K.; Bhatnagar, N. Mechanical Properties of Injection Molded Long Fiber Polypropylene Composites: Part 1: Tensile and Flexural Properties. Polym. Compos. 2007, 28, 259-266.

-

- 16. Goel, A.; Chawla, K. K.; Vaidya, U. K.; Chawla, N.; Koopman, M. Characterization of Fatigue Behavior of Long Fiber Reinforced Thermoplastic (LFT) Composites. Mater. Charact. 2009, 60, 537-544.

-

- 17. Lee, H.; Cho, D. Effects of A, B, and S Components on the Fiber Length Distribution, Mechanical, and Impact Properties of Carbon Fiber/ABS Composites Produced by Different Processing Methods. J. Appl. Polym. Sci. 2021, 138, 50674.

-

- 18. Yilmazer, U.; Cansever, M. Effects of Processing Conditions on the Fiber Length Distribution and Mechanical Properties of Glass Fiber Reinforced Nylon-6, Polym. Compos. 2002, 23, 61-71.

-

- 19. Melro, A. R.; Camanho, P. P.; Pinho, S. T. Generation of Random Distribution of Fibres in Long-Fibre Reinforced Composites. Compos. Sci. Technol. 2012, 68, 2092-2102.

-

- 20. Schemme, M. LFT –Development Status and Perspectives. Plast. Add. Compound. 2008, 10, 38-43.

- 21. Holmes, M. Increased Market Role for Long Fiber Thermoplastics. Reinf. Plast. 2019, 63, 262-266.

-

- 22. Moore, J. D. Acrylonitrile-Butadiene-Styrene (ABS) - A Review. Composites 1973, 4, 118-130.

-

- 23. Threepopnatkul, P.; Teppinta1, W.; Sombatsompop, N. Effect of Co-monomer Ratio in ABS and Wood Content on Processing and Properties in Wood/ABS Composites. Fiber. Polym. 2011, 12, 1007-1013.

-

- 24. Hwang, D.; Lee, S. G.; Cho, D. Dual-Sizing Effects of Carbon Fiber on the Thermal, Mechanical, and Impact Properties of Carbon Fiber/ABS Composites. Polymers 2021, 13, 2298.

-

- 25. Li, J.; Zhang, Y. F. The Tensile Properties of Short Carbon Fiber Reinforced ABS and ABS/PA6 Composites. J. Reinf. Plast. Compos. 2009, 29, 1727-1733.

-

- 26. Lopes, B. J.; d'Almeida, J. R. M. Initial Development and Characterization of Carbon Fiber Reinforced ABS for Future Additive Manufacturing Applications. Mater. Today: Proceed. 2019, 8, 719-730.

-

- 27. Yu, N.; Sun, X.; Wang, Z.; Zhang, D.; Li, J. Effects of Auxiliary Heat on Warpage and Mechanical Properties in Carbon Fiber/ABS Composite Manufactured by Fused Deposition Modeling. Mater. Des. 2020, 195, 108978.

-

- 28. Thomason, J. L.; Vlug, M. A. Influence of Fiber Length and Concentration on the Properties of Glass Fiber-Reinforced Polypropylene: Part 1-Tensile and Flexural Modulus. Compos. Part A 1996, 27, 477-484.

-

- 29. Thomason, J. L.; Vlug, M. A. Influence of Fiber Length and Concentration on the Properties of Glass Fiber-Reinforced Polypropylene: Part 4-Impact Properties. Compos. Part A 1997, 28, 227-288.

-

- 30. Kumar, K. S.; Ghosh, A. K.; Bhatnagar, N. Mechanical Properties of Injection Molded Long Fiber Polypropylene Composites, Part 1: Tensile and Flexural Properties. Polym. Compos. 2007, 28, 259-266.

-

- 31. Mathijsen, D. Long Fiber Thermoplastics are a Key Technology in Expanding Existing Markets for Composites. Reinf. Plast. 2019, 63, 267-272.

-

- 32. Lin, M.-C.; Lin, J.-H.; Bao, L. Applying TPU Blends and Composite Carbon Fibers to Flexible Electromagnetic-Shielding Fabrics: Long-Fiber-Reinforced Thermoplastics Technique. Composites Part A 2020, 138, 106022.

-

- 33. Lee, S. M.; Han, S. O.; Cho, D.; Park, W. H.; Lee, S. G. Influence of Chopped Fibre Length on the Mechanical and Thermal Properties of Silk Fibre-Reinforced PBS Biocomposites. Polym. Polym. Compos. 2005, 13, 479-488.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 186-197

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.186

- Received on Nov 3, 2021

- Revised on Nov 29, 2021

- Accepted on Nov 29, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Donghwan Cho

-

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- E-mail: dcho@kumoh.ac.kr

- ORCID:

0000-0001-8629-3745

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.