- Study on Properties of Styrene-Butadiene Rubber Composites with Tanning-Treated Leather Waste

Yeongwoo Kim*, Hee Ro Kim*, **, Encheol Shin*, and Won-Ki Lee**,†

*Korea Institute of Footwear & Leather Technology, Busan 47154, Korea

**Department of Polymer Engineering, Pukyong National University, Busan 48547, Korea- 탄닝 처리된 가죽폐기물과 Styrene-Butadiene Rubber 복합소재 물성연구

*한국신발피혁연구원, **부경대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The removed shaving scraps, mainly collagen fibers, after the tanning process in the leather manufacturing process cause environmental pollution and economic loss. To reduce the waste, styrene-butadiene rubber (SBR) composites with shaving scraps treated by different tanning agents, were prepared and characterized. The results showed that the mechanical properties of SBR composites significantly increased except softness, regardless of the type of tanning agent. Among tanning agents, the SBR/scrap composite treated by aluminum tanning agent was the best property. Additionally the mechanical properties of all composites increased up to 5 wt% of tanning agent. However, there was little improvement in the property when the tanning agent exceeded 5%. These results indicated SBR composites with 5 wt% of tanning agent could be applied in flooring materials or building interior materials.

콜라겐 섬유로 이루어진 shaving scrap은 가죽 제조 공정 중 발생하는 가죽 폐기물로 처리에 따른 환경오염 및 경제적 손실이 발생할 수 있어 이를 해결하기 위한 방안으로 styrene-butadiene rubber(SBR)을 바인더로 사용하여 collagen fiber–SBR 복합소재를 제조하여 특성을 분석하였다. 본 연구에서는 shaving scrap을 tanning agent를 처리하여 SBR 복합소재를 제조하여 특성을 확인하였다. Aluminium tanning agent를 적용한 SBR 복합재료의 특성이 가장 우수하였으며, tanning agent의 종류에 관계없이 5 wt%까지는 함량증가와 더불어 SBR 복합소재의 기계적 물성이 향상되는 결과를 보였다. 이러한 결과들로부터 SBR 복합재료의 물성 및 강도의 향상은 바닥재 등의 건축 내장재로 적용 가능할 것으로 보인다.

To reduce the leather waste, styrene-butadiene rubber (SBR) composites with shaving scraps treated by different tanning agents, were prepared. Among tanning agents, the SBR/scrap composite treated by aluminum tanning agent had the best properties and could be applied in flooring materials.

Keywords: shaving scrap, tanning agent, styrene-butadiene rubber composites, flooring materials.

이 논문은 부산광역시 및 (재)부산인재평생교육 진흥원의 BB21플러스 사업과 산업통상자원부(20015768)의 지원에 의하여 연구되었음.

저자들은 이해상충이 없음을 선언합니다.

가죽 산업은 인류가 사냥을 시작하면서 육식 산업의 부산물로 얻어지는 산업이다. 가죽은 동물의 사체에서 얻을 수 있는 부산물인 원피(raw hide)를 가공한 것으로, 인류가 사용해온 가장 오래된 물품 중 하나이다. 현재 전 세계 가죽 및 가죽용품 시장의 규모는 약 700억 달러 수준이다.1

동물의 원피가 가죽이 되기까지의 공정을 제혁공정이라고 하는데, 제혁공정은 준비공정(beamhouse process), 탄닝공정(tanning), 염색공정(dyeing), 가지공정(fatliqouring)과 건조 공정(drying process) 및 도장공정(finishing) 등의 복잡한 공정으로 나누어진다. 각각의 가공공정에서 많은 화학약품이 사용되며 대부분의 공정이 습식(wet process)으로 이루어지기 때문에 다량의 물이 사용된다.2 따라서, 가죽산업의 규모가 커질수록 그와 비례하여 발생하는 폐수, 고형 폐기물 및 악취로 인한 다양한 환경오염을 유발시킨다.3

가죽 산업에서의 가죽 가공은 동물의 원피로부터 불필요한 성분을 제거하는 것이기 때문에 다량의 고체폐기물을 생성시키는데, 전 세계 가죽 산업에서 발생하는 폐기물 중 고체 폐기물의 발생량은 연간 600만 톤 이상으로 추정된다.4 고체 폐기물의 처리 방안으로는 크게 매립, 소각 및 열분해의 세 가지로 분류된다. 여기서 열분해란, 고체 폐기물에 열처리하여 단백질 등 필요한 것을 회수하는 방법을 뜻한다.5 매립의 경우, 시간이 지남에 따라 가죽 처리제 중 하나인 크롬이 침출되어 토양오염을 일으킬 수 있으며 소각은 많은 에너지원을 필요로 하며 대기 오염을 일으킨다. 따라서 가죽산업에서 발생하는 고체폐기물을 친환경적으로 처리하는 방안에 대하여 연구 중이다.6

일반적으로 가죽은 탄닝공정을 거쳐 제조되는데, 탄닝이란 탄닝제에 의해 동물성 단백질이 광물성 단백질로 변성되는 것으로 탄닝 후의 동물 표피는 가죽 즉, leather로 불린다.7 대표적인 금속 탄닝제인 크롬의 경우, 저렴하면서 가죽의 물성 및 유연성 등에 우수한 효과를 나타내기 때문에 현재 전 세계에서 약 90%의 가죽이 크롬 기반 화합물로 탄닝되고 있다. 하지만, 크롬 탄닝 시스템에 의한 환경오염 및 인체 독성 등의 이슈가 있어 chrome-free 가죽 제조를 위한 알루미늄, 티타늄 등의 금속 탄닝제와 친환경적이고 지속가능한 천연 탄닝 시스템이 연구되고 있다.8 본 연구에 사용된 Lutan BN과 대표적인 tanning agent인 크롬(Cr(III))은 콜라겐 분자의 side chain에 있는 carboxyl group과 반응하여 ligand를 형성해 가교결합을 함으로써 가죽의 부패를 막고 물성과 내열성 등 다양한 성능을 향상시켜 준다.8,9

가죽 산업에서는 공정별로 많은 양의 크롬함유 폐기물을 발생시키는데 shaving scrap 및 trimming scrap이 대표적이며, 이 중 shaving scrap은 전 세계에서 연간 약 80만 톤가량 배출된다. 지난 수십 년 동안 크롬 기반 폐기물의 대부분이 매립 및 해양 투기 등, 자연환경에 버려졌으나 현재 전 세계적으로 크롬 함유 폐기물의 무분별한 폐기를 방지하기 위해 엄격한 환경규제가 시행되고 있다.6,10

Shaving scrap을 매립했을 때 발생하는 매립지 가스 중 50-60%가 메탄가스이며 지구온난화에 영향을 미친다. 또한, 침출수에 의해 크롬이 유출되어 지하수나 토양으로 침출되어 수질 악화를 일으키며 토지가 오염되어 경작할 수 없게 된다. 이에 따라, shaving scrap의 처리에 대한 규제가 심화되면서 shaving scrap을 2차 원료로 하는 eco 소재 제조 기술개발이 필요한 실정이며, shaving scrap 등의 피혁 폐기물의 폐기 및 재활용을 위해 크롬과 단백질의 회수, 안전한 폐기 및 재사용 등의 방안에 대한 다양한 연구가 진행되고 있다.11,12

이 중에서 shaving scrap의 재사용은 에너지 절약 및 환경친화적 관점에서 이상적인 방법이 될 수 있지만, shaving scrap의 콜라겐 섬유는 분쇄된 분말 형태로 존재하기 때문에 단독 사용이 어려워 고분자 바인더를 혼합하는 것이 천연 고분자의 기계적 특성을 향상시키는 효율적이고 실용적인 접근 방법으로 제시되고 있다.13 현재 shaving scrap으로 합성피혁, 가죽 보드, 섬유시트, 신발용 복합재료, 셀룰로오스 유도체를 사용한 복합시트, 고무용 충진제 등으로 재사용에 관한 연구가 진행되고 있다.14-19

본 연구에서는 피혁 폐기물인 shaving scrap이 주원료로, 바인더인 styrene-butadiene-rubber(SBR) latex를 처리함으로써 collagen fiber-SBR 복합소재를 제조하였다. 복합소재의 강도 보강을 위해 탄닝제 종류 및 함량을 달리하여 적용하고 이에 따른 경도, 인장강도, 인열강도 및 물리적 거동을 연구하였다.

시약 및 재료. 본 연구에서 2-3 wt%의 크롬으로 탄닝된 shaving scrap(Samyang Tongsang Co., Korea)을 Niagara beater(Yasuda Seiki, Japan)로 미분화하여 사용하였고, 복합소재 바인더로 SBR latex(Kumho Petrochemical, KSL341, Korea)를 분산제(TAMOL NN8906, Stahl, Netherlands)와 소포제(BIZ DF-820, BizChem, Korea)를 혼합하여 사용하였다. Shaving scrap이 pH 3 내외의 산성을 나타내기 때문에 sodium bicarbonate(Samchun, Korea)를 처리하여 중화시킴으로써 라텍스의 과도한 응집을 방지하였다. 응집제로는 aluminum sulfate(Samchun, Korea)을 사용하였다.

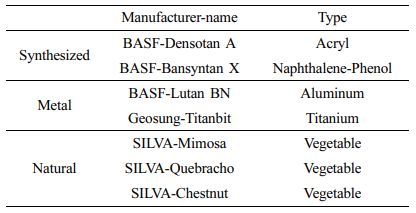

탄닝제는 합성 탄닝제, 금속 탄닝제 및 천연 탄닝제로 구분되며, 합성 탄닝제는 acryl계의 Densotan A(acryl, Germany)와 naphthalene-phenol계의 Basyntan X(napht, Germany)을 사용하였고, 금속 탄닝제로는 aluminum계의 Lutan BN(Al, Netherlands)과 titanium계의 Titanbit(Ti, Geosung, Korea)을 사용하였다. 천연 탄닝제(SILVA, Italy)는 vegetable계인 Mimosa(Mimo), Quebracho(Que) 및 Chestnut(Che)를 사용하였다(Table 1).

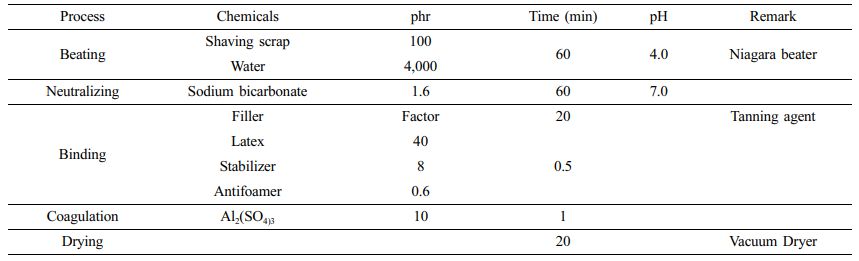

SBR 복합재료 제조. Shaving scrap을 미분화하기 위해 60분간 분쇄 공정을 거친 후 반응을 위해 shaving scrap 무게 대비 40배의 물을 혼합하여 교반하였다. 그 후 탄닝제 등 첨가제를 공정별로 처리하여 collagen fiber와 결합을 위해 충분한 시간 동안 교반한 뒤 바인더인 SBR을 추가하고 aluminium sulfate를 첨가해 응집시켰다. 응집 완료된 배합물의 진공 탈수 및 시트형으로 제조하기 위해 sheet forming M/C을 이용하여 sheet forming 공정을 거쳤다. Sheet forming M/C에서 1차 진공 탈수를 거친 후 진공건조기를 이용해 70 oC에서 5분간 진공 압착과 탈수를 진행하였다. 2차 진공 탈수를 끝낸 시트를 50 oC에서 4시간 이상 건조하였다.

탄닝제 종류에 따른 복합소재의 물리적인 특성을 알아보기 위해 shaving scrap 무게 대비 탄닝제를 10 phr로 고정하였고 복합소재의 조성은 Table 2에 나타내었다. 비교를 위해 탄닝제를 처리하지 않은 복합소재도 함께 제조하여 물리적인 특성을 비교하였다.

SBR 복합재료 특성분석. 경도를 측정하기 위하여 GS-706N Shore A(TECLOCK, Japan)를 사용하여 ASTM D 2240 규격에 따라 경도를 측정하고, 10회 측정하여 평균하였다. 유연성은 BLC ST300D(RWD BRAMLEY, UK)로 IUP 36 규격에 따라 시험을 진행하고, 10회 반복 측정하여 평균값을 산출하였다. 인장강도, 신장율 및 인열강도는 KS M 6882 규격에 따라 만능재료시험기(H5K-S, HOUNSFIELD, USA)로 5회 측정하여 평균하였다.

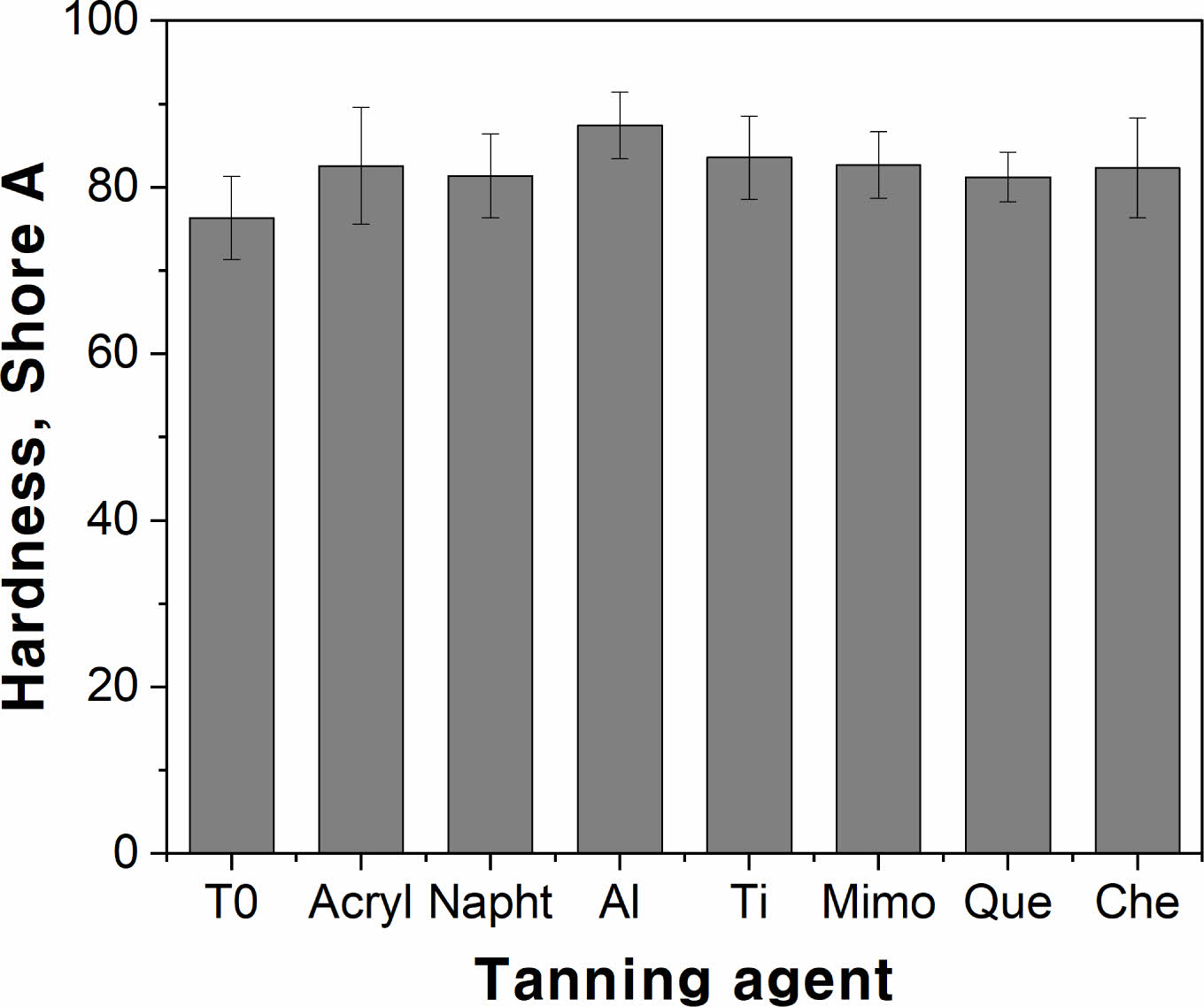

복합소재의 경도.복합소재의 경도 변화를 알아보기 위해 Shore A 경도계를 이용하여 경도를 측정하였고, 비교를 위해 탄닝제로 처리되지 않은 T0도 함께 측정하여 결과를 Figure 1에 나타내었다. T0와 비교하였을 때 탄닝제 종류에 관계없이 모든 샘플에서 경도가 증가하는 것을 확인하였다. 금속 탄닝제의 경도가 비교적 높게 나타났는데, 3가 양이온인 금속 탄닝제는 collagen fiber를 이루고 있는 protein과 cross-linking하여 경도가 증가한 것으로 보인다. 그중 aluminium계 탄닝제가 가장 높은 경도를 나타내었고, 약 16%의 보강 효과를 나타내었다. 다음으로는 합성 탄닝제 중 acryl계와 천연 탄닝제인 Mimosa 탄닝제가 높은 경도 값을 나타내었다. naphthalene계와 Quebracho 탄닝제는 경도 보강 효과가 미미하게 나타났다.

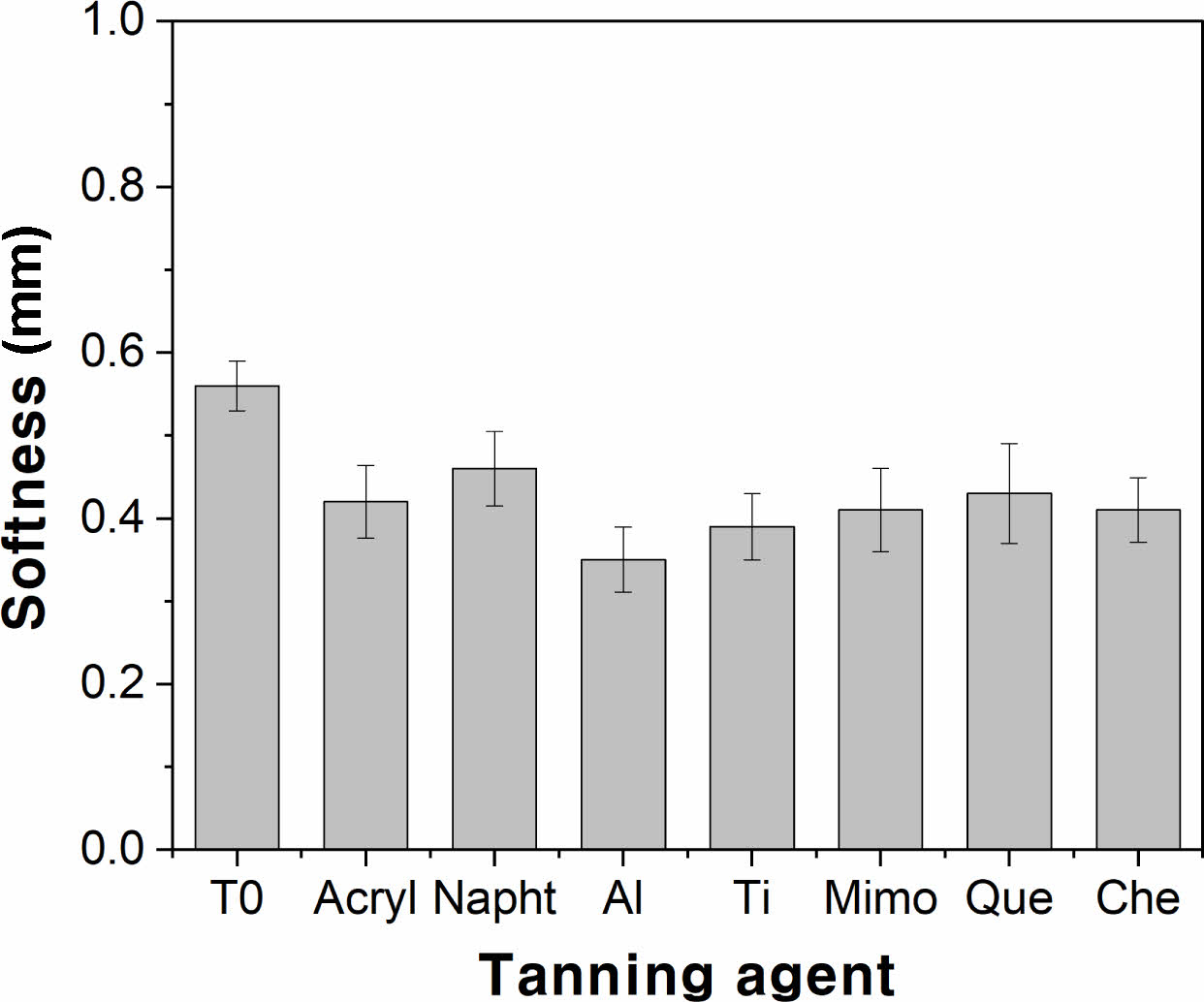

복합소재의 유연성 평가.Softness tester를 이용하여 유연성 변화를 측정하였고, 그 결과를 Figure 2에 나타내었다. T0와 비교하면 탄닝제의 종류와 관계없이 유연성이 감소한 것을 확인하였다. 금속 탄닝제를 처리한 복합소재의 유연성이 큰 폭으로 저하되는 경향을 나타냈으며, 천연 탄닝제, 합성 탄닝제 순으로 유연성이 낮게 나오는 경향을 확인하였다.

즉, 경도가 높을수록 유연성이 감소하는 것을 확인할 수 있었으며 이중 가장 낮은 유연성을 갖는 것은 가장 경도가 높게 나타냈던 Al계 탄닝제로 확인되었다.

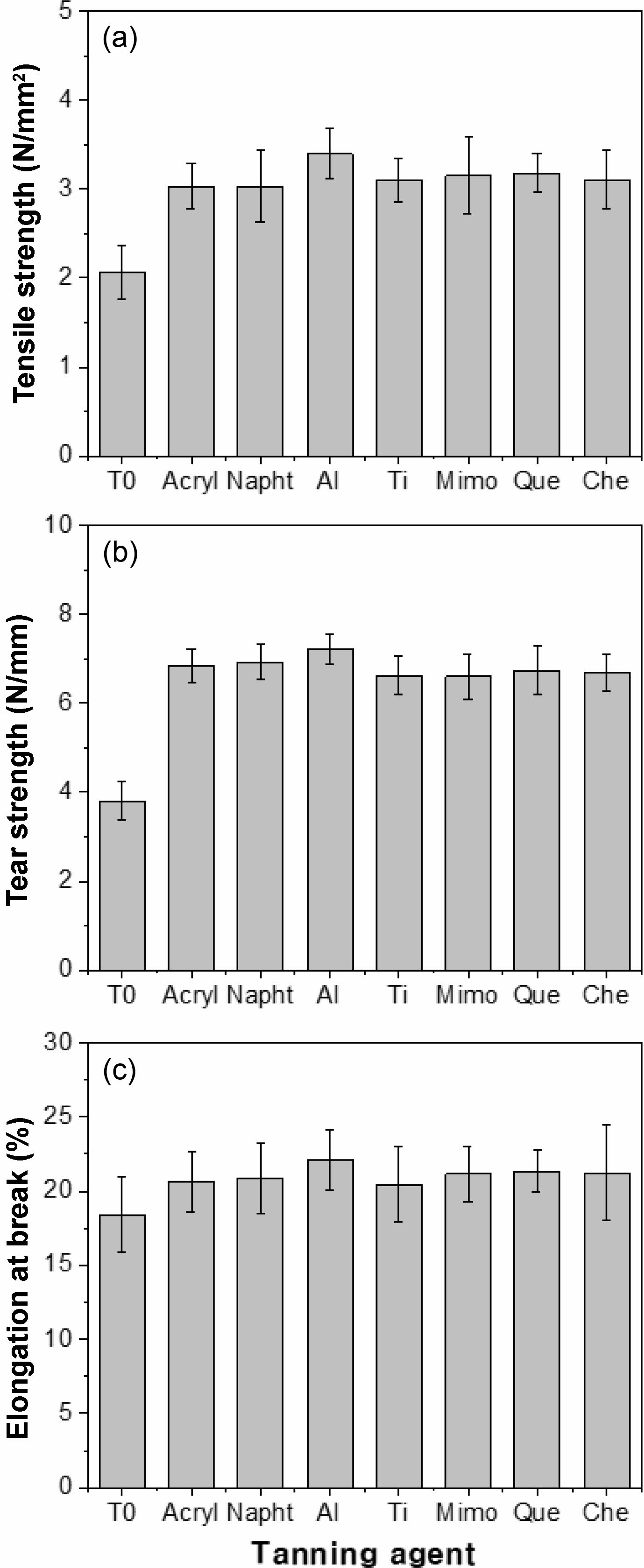

복합소재의 물성 평가. 탄닝제 종류에 따른 복합소재의 인장강도, 인열강도 및 신장률을 측정하여 Figure 3에 나타내었다. 인장강도의 경우 T0와 비교하였을 때 모든 경우에서 50% 이상 증진된 경향을 나타내었다. 계통 별로 비교해볼 때 금속 탄닝제, 천연 탄닝제, 합성 탄닝제 순으로 인장강도가 높은 경향을 나타냈지만 수치상 큰 차이를 보이지 않았다. 그중 aluminium계 탄닝제가 가장 큰 값을 나타냈고, 약 57%의 강도 보강을 나타냈다.

인열강도 또한 T0와 비교하였을 때 처리하는 탄닝제 종류와 관계없이 70% 이상 향상된 것을 확인하였다. 계통별로 비교해 보았을 때 금속 탄닝제에서 높은 인열강도를 나타내었고, 합성 탄닝제, 천연 탄닝제 순으로 나타났다. 그중 가장 높은 인열강도를 가진 것은 aluminium 계통의 탄닝제인 것으로 확인되었다. 신장률의 경우, 앞선 인장강도 및 인열강도에 비해 낮은 상승폭이지만 모든 factor에서 10% 이상 증가하는 것을 확인하였으며, 가장 낮은 증가율을 보인 것은 titanium 계 탄닝제였으며, aluminium계 탄닝제가 가장 우수한 상승을 나타내었다.

탄닝제 종류에 따른 결과는 T0에 비하여 모두 일정한 수준 이상으로 물성이 증진되는 것을 확인하였다. 탄닝제 종류와 관계없이 물성이 보강되는 것은 각각의 탄닝제가 콜라겐 섬유와 반응하여서 공유 가교 결합을 형성하거나 protein 말단의 극성기에 추가적인 수소결합을 생성하기 때문에 복합소재에서 콜라겐 섬유 내부 결합력이 증가한 결과로 나타나는 것으로 판단되었다. 그 결과 경도가 증가하여 신장률 또한 감소할 것이라 예상한 것과 달리 가교결합 또는 수소결합에 의한 chemical bond를 형성하여 증가한 것으로 판단된다.20

전체적으로 aluminium 탄닝제 처리한 복합소재의 물성이 가장 우수하였는데, 이는 aluminium 탄닝제의 주성분인 Al2O3는 SBR 보강성 충진제로도 사용되기 때문에 SBR 보강에 따른 물성 증진과 함께21 콜라겐 섬유와 화학적 결합 모두 가능하기 때문에 탄닝제 중 물성 증진효과가 가장 우수한 것으로 보인다.

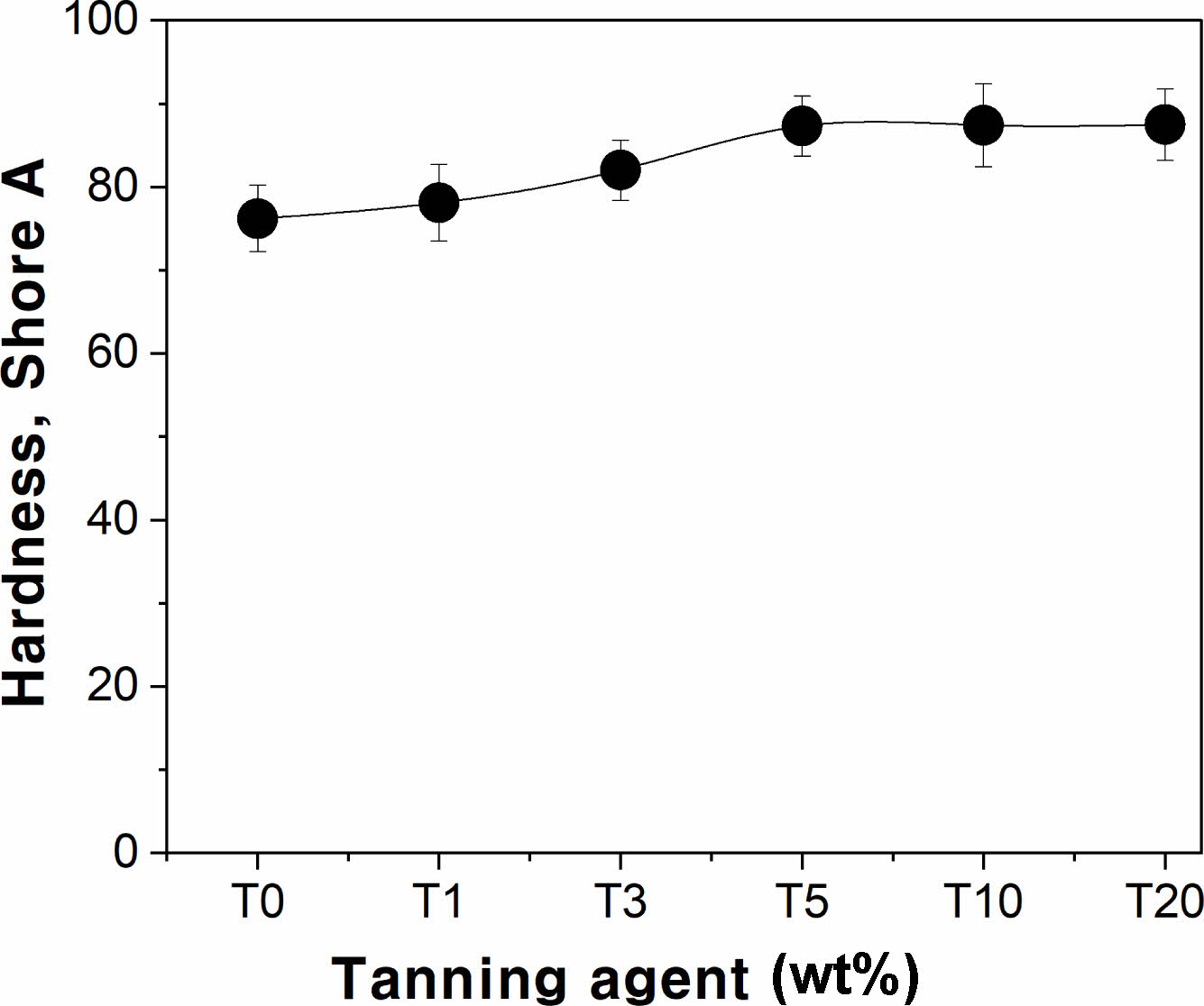

복합소재의 특성 분석.Aluminium 계통의 탄닝제인 Lutan BN이 shaving scrap을 이용한 SBR 복합소재의 보강성 충진제로 사용하기 가장 적합한 것으로 분석되어 Lutan BN 탄닝제의 함량(1-20 wt%)에 따른 복합소재의 특성을 조사하였다. 먼저 경도 변화를 알아보기 위해 Shore A 경도계를 이용하여 경도를 측정하여 Figure 4에 나타내었다. T0와 비교하였을 때 탄닝제의 함량이 증가할수록 경도의 보강 효과가 있는 것으로 확인하였는데, T1과 T3에서는 경도의 보강 효과는 10% 이하로 미미하게 나타났다.

T5 이상에서는 T0에 비해 15% 이상의 경도 향상이 관찰되었지만 T20에서는 T5에 비해 처리한 탄닝제의 함량이 15% 더 높지만 경도는 큰 차이가 나타나지 않았다.

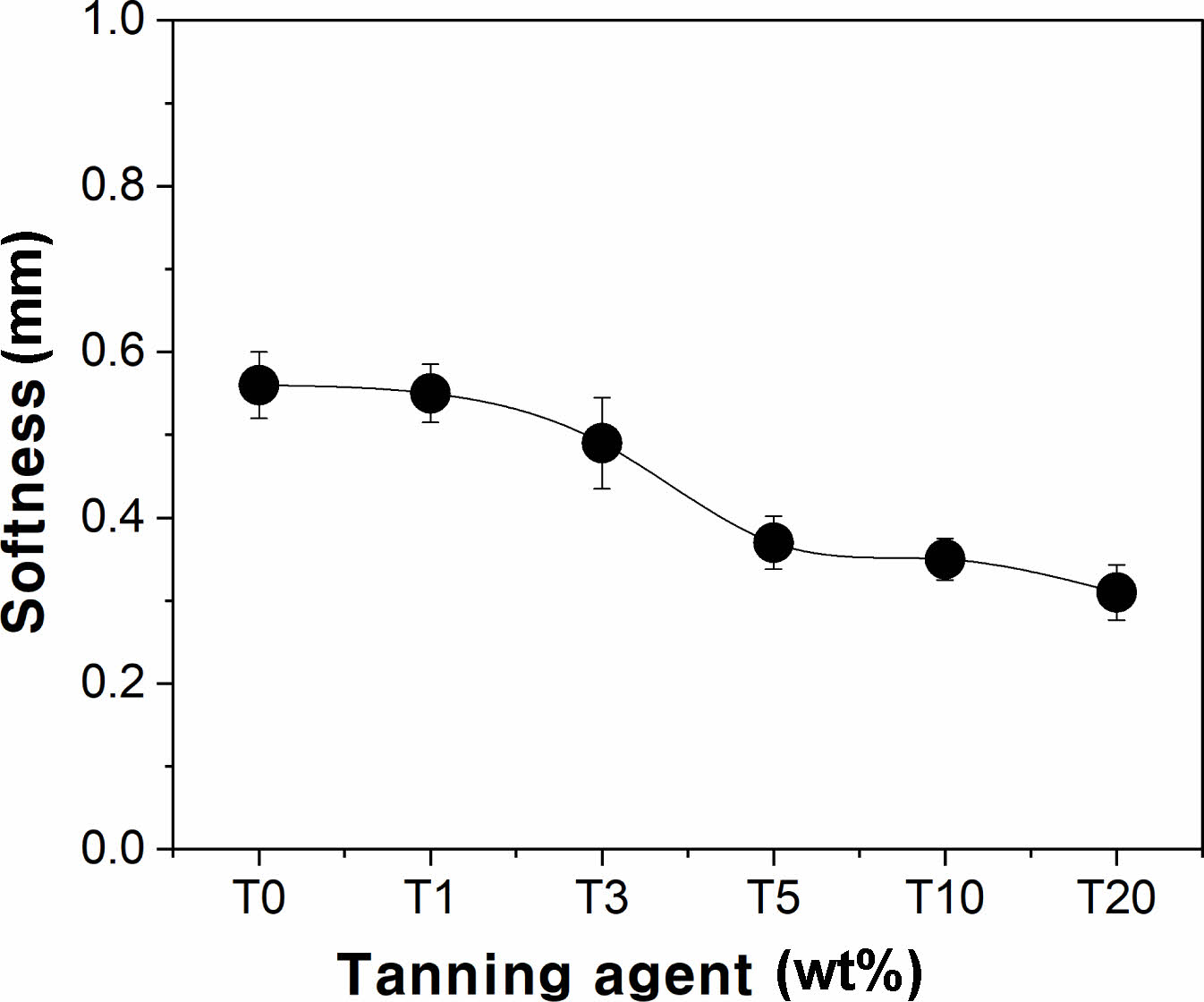

탄닝제의 함량에 따른 복합소재의 유연성 변화를 측정하여 Figure 5에 나타내었다. 탄닝제의 함량이 증가할수록 유연성이 떨어지는 것으로 확인하였다. T1과 T3은 유연성의 감소가 10% 미만으로 나타내었지만, 탄닝제의 함량이 5% 이상일 때 유연성이 30% 이상 크게 저하하는 것을 확인하였다. T10 및 T20의 경우 탄닝제의 함량이 증가하여도 유연성은 큰 차이 없이 유사한 경향을 나타냈다.

탄닝제의 함량이 증가할수록 복합소재의 경도가 증가하는 반면 유연성이 감소하는 것을 확인하였으며 5% 이상 처리하였을 때는 변동성이 줄어드는 것을 확인하였다.

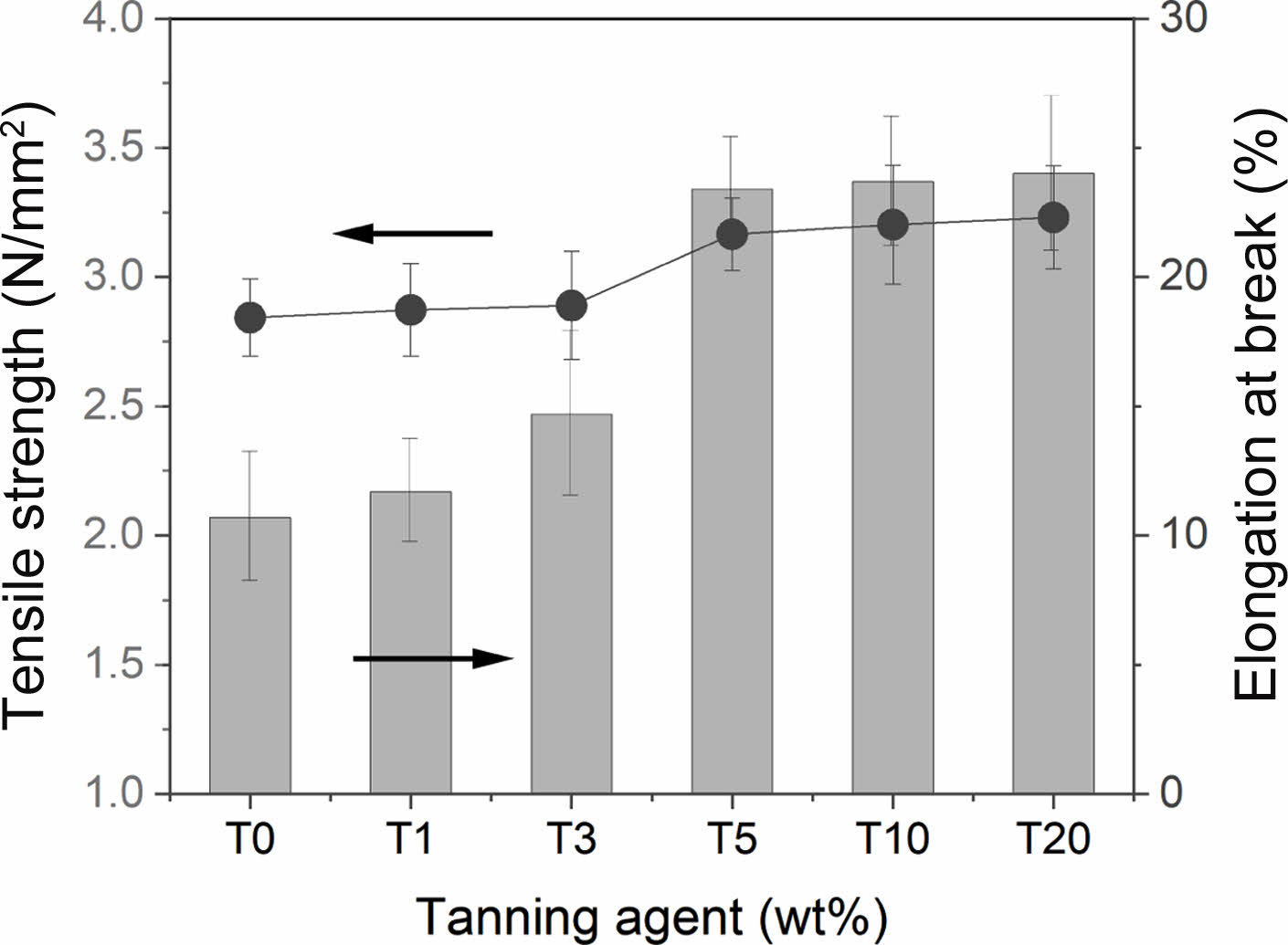

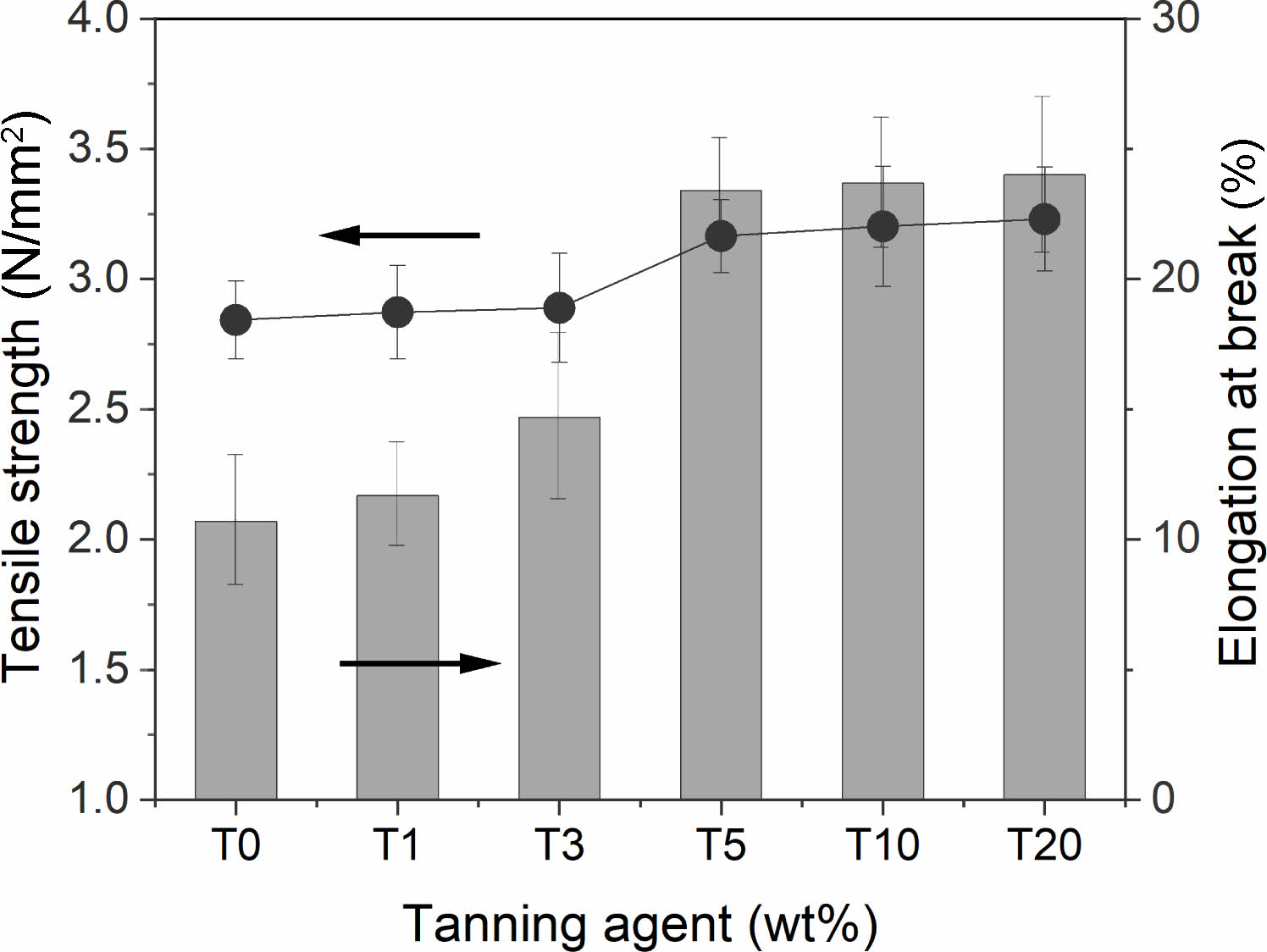

탄닝제의 함량에 따른 복합소재의 인장강도 및 신장률 변화를 확인하기 위하여 UTM을 이용하여 측정하였고 결과를 Figure 6에 나타내었다. 탄닝제의 함량이 증가할수록 인장강도가 증가함을 확인하였지만 T1과 T3은 보강 효과가 미미하여 탄닝제를 최소 5% 이상 처리하였을 때 유의미한 결과가 나타나는 것을 확인하였다.

T3과 T5를 비교하였을 때 인장강도가 50% 이상 급격히 증가하였지만, T10과 T20과 경우 탄닝제의 양이 더 증가하여도 인장강도는 유사한 특성을 나타내었다. 신장률의 변화에서도 유사한 경향을 보이는데, T3까지는 아주 완만한 상승을 보이나 T5에서 상대적으로 급격히 상승하고 그 이상에서는 큰 변화가 나타나지 않아 종합적으로 분석하였을 때, aluminium계 탄닝제를 5% 적용한 경우 가장 우수한 결과값을 나타내었다.

|

Figure 1 Hardness of SBR composites treated by different tanning agents. |

|

Figure 2 Softness of SBR composites treated by different tanning agents. |

|

Figure 3 Mechanical properties of SBR composites: (a) tensile strength; (b) tear strength; (c) elongation at break. |

|

Figure 4 Hardness of SBR composites according to content of Lutan BN as a tanning agent. |

|

Figure 5 Softness of SBR composites according to content of Lutan BN. |

|

Figure 6 Tensile strength and elongation at break of SBR composites with scrap treated by Lutan BN. |

본 연구에서는 가죽 폐기물을 이용하여 SBR 복합소재를 제조하였다. 다양한 탄닝제를 사용한 결과 알루미늄 탄닝제가 가장 우수한 물성을 나타내었고, 탄닝제 함량이 증가할수록 물성이 증가되는 것을 확인하였는데, 탄닝제 함량이 5% 미만에서 물성의 보강 효과는 미미하고 5% 이상에서는 물성의 보강 효과가 급격히 증가하는 것으로 나타났다. 이것은 탄닝제를 복합소재의 물성 보강용 충진제로 사용하였을 때 보강효과를 나타내기 위해서는 일정량 이상의 탄닝제를 첨가해야 하는 것을 의미하고, 실험에서 나타낸 결과 5% 이상인 것으로 나타났다. 그러나 10-20% 처리한 복합소재에서는 5% 처리한 복합소재와 비교하였을 때 물성의 보강 효과의 차이가 거의 나타나지 않는 경향을 확인하였다. 이는 shaving scrap의 말단의 반응기의 수가 한정적이기 때문이라고 판단되며, 5%에서 대부분의 반응기가 탄닝제와 반응하여 가장 큰 물성 보강 효과가 나타나고, 5% 이상에서는 탄닝제 양을 늘려도 더 이상 반응할 반응기가 남아있지 않아 물성의 보강 효과는 미미한 것이라 판단되었다. 결론적으로 탄닝제 함량에 따라 처리하여 복합소재를 제조한 결과 경제성과 효율성을 고려하였을 때 5% 처리하는 것이 가장 적절하다고 판단되었다.

- 1. Fathima, N.; Rao, R.; Nair, B. U. Tannery Solid Waste to Treat Toxic Liquid Wastes: A New Holistic Paradigm. Environ. Eng. Sci. 2012, 29, 363-372.

-

- 2. Yeo, Y. M.; Shin, Y. S. Eco-friendly Leather Dyeing Using Biomass Wastes (II): Improving the Dyeability of Pig Leather to Onion Skin Colorant by Pre-treatment. Text. Color. Finish. 2018, 30, 294-303.

-

- 3. Taylor, M. M.; Cabeza, L. F.; Dimaio, G. L.; Brown, E. M.; Marmer, W. N.; Carrio, R.; Cot, J. Processing of Leather Waste: Pilot Scale Studies on Chrome Shavings. I. Isolation and Characterization of Protein Products and Separation of Chrome Cake. J. Am. Leather Chem. Assoc. 1998, 93, 61-82.

- 4. Sangeeth, M. G.; Saravanakumar, M. P.; Porchelvan, P. Pollution Potential of Chrome Shaving Generated in Tanning Process. Appl. Sci. Environ. Sanit. 2009, 11, 11-15.

- 5. Rahaman, A.; Hosen, M. R.; Bashar, K.; Afroze, J. S.; Naher, U. H. B. Extraction of Chromium from Leather Chrome Shaving Dust. Int. J. Sci. Technol. Res. 2016, 5, 160-163.

- 6. 6. Rao, J. R.; Thanikaivelan, P.; Sreeram, K. J.; Nair, B. U. Green Route for the Utilization of Chrome Shavings (chromium-containing solid waste) in Tanning Industry. Environ. Sci. Technol. 2002, 36, 1372-1376.

-

- 7. Han, K. D.; Kim, M, U.; Han, H. S. Leather Industrial Chemistry; Sunjin Culture: Seoul, 1999.

- 8. Shi, J.; Zhang, R.; Mi, Z.; Lyu, S.; Ma, J. Engineering a Sustainable Chrome-free Leather Processing Based on Novel Lightfast Wet-white Tanning System Towards Eco-leather Manufacture. J. Clean. Prod. 2021, 282, 124504.

-

- 9. Bacardit, A.; van der Burgh, S.; Armengol, J.; Ollé, L. Evaluation of a New Environment Friendly Tanning Process, J. Clean. Prod. 2014, 65, 568-573.

-

- 10. Kocurek, P.; Kolomazník, K.; Bařinová, M.; Hendrych, J. Total Control of Chromium in Tanneries-thermal Decomposition of Filtration Cake from Enzymatic Hydrolysis of Chrome Shavings. Waste Manag. Res. 2017, 35, 444-449.

-

- 11. Sekaran, G.; Swarnalatha, S.; Srinivasulu, T. Solid Waste Management in Leather Sector. Int. J. Interact. Des. Manuf. 2007, 1, 47-52.

- 12. Pati, A.; Chaudhary, R.; Subramani, S. A Review on Management of Chrome-tanned Leather Shavings: A Holistic Paradigm to Combat the Environmental Issues. Environ. Sci. Pollut. Res. 2014, 21, 11266-11282.

-

- 13. Ding, C.; Zhang, M.; Dai, L.; Qi, Y.; Shi, R.; Yang, J. Fabrication and Characterization of Regenerated Leather Using Chrome Shavings Raw Material. J. Am. Leather Chem. Assoc. 2017, 112, 145-152.

- 14. Lollar, R. M. Potential Uses of Tanned Collagen. J. Am. Leather Chem. Assoc. 1981, 76, 192-193.

- 15. Jordan Jr., E. F.; Artymyshyn, B.; Feairheller, S. H. Polymer-leather composites. IV. Mechanical Properties of Selected Acrylic Polymer-leather Composites. J. Appl. Polym. Sci. 1981, 26, 463-487.

-

- 16. Sastry, T. P.; Sehgal, R. K.; Ramasami, T. Value Added Eco-friendly Products from Tannery Solid Wastes. J. Environ. Sci. Eng. 2005, 47, 250-255.

- 17. Przepiorkowska, A.; Chrońska, K.; Zaborski, M. Chrome-tanned Leather Shavings as a Filler of Butadiene-acrylonitrile Rubber. J. Hazard. Mater. 2007, 141, 252-257.

-

- 18. Chrońska‐Olszewska, K.; Przepiórkowska, A. A Mixture of Buffing Dust and Chrome Shavings as a Filler for Nitrile Rubbers. J. Appl. Polym. Sci. 2011, 122, 2899-2906.

-

- 19. Ashokkumar, M.; Thanikaivelan, P.; Krishnaraj, K.; Chandrasekaran, B. Transforming Chromium Containing Collagen Wastes into Flexible Composite Sheets Using Cellulose Derivatives: Structural, Thermal, and Mechanical Investigations. Polym. Compos. 2011, 32, 1009-1017.

-

- 20. Antony, D. C. Modern Tanning Chemistry. Chem. Soc. Rev. 1997, 26, 111-126.

-

- 21. Helaly, F. M.; Badran, A. S.; Ramadan, A. M. Effect of Different Inorganic Fillers on the Physical Properties of Styrene-butadiene Rubber Vulcanizates. J. Elastomers Plast. 1991, 23, 301-313.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(2): 165-170

Published online Mar 25, 2022

- 10.7317/pk.2022.46.2.165

- Received on Oct 18, 2021

- Revised on Nov 29, 2021

- Accepted on Dec 1, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Won-Ki Lee

-

Department of Polymer Engineering, Pukyong National University, Busan 48547, Korea

- E-mail: wonki@pknu.ac.kr

- ORCID:

0000-0001-7188-7399

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.