- Influence of Blend Ratio on Long-Term Thermal Aging and Oil Resistance in Fluorosilicone/Silicone Rubber

Hae Youn Park, Tae Hee Kim, Do Young Kim, Kwan Ho Seo, Dong Gug Kang*, Hye Young Kim*, and Dong Yun Lee†

Department of Polymer Science and Engineering, Kyungpook National University, 80, Daehak-ro, Buk-gu, Daegu 41566, Korea

*Research & Development Institue, Pyung-hwa Oil Seal Industry Co., LTD., 42, Nongongjungang-ro 51-gil, Nongong-eup, Dalseong-gun, Daegu 42982, Korea- 불소 실리콘/실리콘 고무의 장기 열 노화 및 내유성에 대한 블렌드 비율의 영향

경북대학교 고분자공학과, *평화오일씰공업㈜ 기술연구소

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, fluorosilicone rubber (FVMQ) and silicone rubber (VMQ) blends were prepared depending on the blend ratio. The processability and compatibility, compression set, long-term heat resistance, and oil resistance of the blends were comprehensively evaluated. It was confirmed to have a similar crosslinking system and improve the processability of the blend with increasing ratio of VMQ by the moving-die rheometer and Mooney viscometer measurements. In addition, the compatibility of FVMQ and VMQ was found by using scanning electron microscopy. As the ratio of FVMQ increased, the elongation at break increased, and the oil resistance was affected by the correlation between the type of the test oil and blend ratio of FVMQ/VMQ. Therefore, the results of this study are applicable to the development and application of FVMQ/VMQ products for long-term thermal aging and oil resistance.

본 연구에서는 불소 실리콘 고무(FVMQ)와 실리콘 고무(VMQ)를 블렌드 비율에 따라 혼합하여 제조하고 가공성 및 상용성, 영구 압축 줄음률, 장기 내열성, 내유성을 종합적으로 평가하였다. 무빙 다이 레오미터와 무니 점도계 측정을 통해 가교 시스템을 확인하였으며, VMQ 함량이 증가할수록 가공성이 향상되었다. 또한, 주사전자현미경을 통해 FVMQ와 VMQ의 상용성을 확인하였다. FVMQ의 비율이 증가할수록 파단신율이 증가하였으며, 내유성은 시험유의 종류와 FVMQ/VMQ의 블렌드 비율에 영향을 받는 것으로 나타났다. 따라서 이 연구의 결과는 장기적인 열노화 및 내유성을 위한 FVMQ/VMQ 제품 개발 및 응용에 적용 가능할 것으로 기대된다.

As the ratio of fluorosilicone rubber (FVMQ) increased, the elongation at break increased, and the oil resistance was affected by the correlation between the type of the test oil and blend ratio of FVMQ/silicone rubber (VMQ).

Keywords: fluorosilicone, silicone, rubber blend, heat aging, oil resistance.

본 연구는 산업통상자원부 및 산업기술평가관리원의 산업기술혁신사업의 일환으로 수행하였음[20011150, 불소실리콘소재를 이용한 부품개발].

저자들은 이해상충이 없음을 선언합니다.

실리콘 고무(silicone rubber, VMQ)는 유기합성 고무보다 고온에서 뛰어난 기계적 특성과 내열성을 갖는다. 유기합성 고무의 주축인 C-C 결합에너지는 347.3 kJ/mol인 데 비해서 VMQ의 주사슬인 Si-O 결합에너지는 451.9 kJ/mol로, 이러한 결합에너지의 차이로 인해 VMQ의 특성이 나타난다. 내한성 역시 뛰어나 저온에서도 변함없이 탄성을 유지하며, 이에 따라 -100~250 oC까지의 넓은 온도 범위에서 탄성 및 복원력이 유지되므로 극한의 조건에서 압축변형이 요구되는 경우에도 우수한 영구 압축 줄음율을 보인다.1,2 게다가 일반 유기 고무와 VMQ의 가격 격차가 꾸준히 줄어들어 VMQ는 전자제품, 자동차 부품, 전선 등의 극한의 온도 조건에서 사용되는 제품의 분야에 활발히 응용되고 있다. 또한, VMQ의 내유성은 사용되는 오일(oil)에 따라 매우 다르다. 파라핀계(paraffinic) 오일에 대해서는 우수한 내유성을 보이나 나프텐계(naphthenic), 실리콘계(silicone), 어닐린계(aniline) 오일 등에 대해서는 내유성이 우수하지 않다.3

불소 실리콘 고무(fluorosilicone rubber, FVMQ)는 우수한 내열성을 가진 VMQ에 플루오린화탄소의 우수한 내유 및 내용제 특성을 부여한 고무이다.4-8 이로 인해 FVMQ는 VMQ보다 우수한 내유성과 내용제 특성 및 우수한 물성을 갖지만, Tg가 -66 oC로 -127 oC인 VMQ보다 훨씬 높으며 결과적으로 VMQ보다 낮은 내한성을 보인다.9 따라서 특정한 오일에만 내유성을 보이는 VMQ와 달리 파라핀계뿐만 아니라 나프텐계, 실리콘, 어닐린 오일 등에서 모두 뛰어난 내유성을 보인다.3 이러한 특성으로 FVMQ는 O-링(O-ring), 개스킷(gasket), 워셔(washer) 등 높은 내유성이 요구되며, 동시에 내열성이 요구되는 분야에 사용된다.10

세계의 FVMQ 시장 규모는 2017년에 1억 6504만 달러, 2022년에는 2억 3924만 달러로 7.15%의 연평균성장률(CAGR)로 확대될 것으로 예상된다. 특히, 자동차, 항공우주, 전기·전자 산업에 주로 사용되나 FVMQ의 높은 가격으로 인해 응용에 제한적이며 시장 성장을 저해할 가능성도 있다.4 따라서 최근 FVMQ의 응용 범위를 확대하기 위한 연구들이 진행되고 있다. 그중 DOW Chemical Company는 FVMQ의 물성을 가장 경제적으로 유지하는 함량에 관해 연구하였으며,11 DiPino는 자동차에 주로 사용되는 turbocharger hose line 용에 대한 내유성을 연구하였고,12 Bhuvaneswari 등은 항공유에 대한 내유성을 연구하였다.13

본 연구에서는 FVMQ의 사용 및 응용 확대를 위해 VMQ와 블렌드하여 장기 열노화 및 내유성 특성을 통한 최적 블렌드 비율의 확보를 목표로 한다. 특히 VMQ는 FVMQ와 같은 Si-O 주사슬을 가지고 있어 동일한 가교 시스템을 활용하여 최적의 블렌드 비율을 연구하였다. 이를 위해 두 고무의 가공성과 상용성을 확인하고 ASTM reference 오일인 IRM 901과 IRM 903에 대한 내유성과 고온에서의 내열성 및 영구 압축 줄음율을 측정하고 평가하였다.

시약 및 재료.본 실험에서 FVMQ와 VMQ는 일본, Shin-etsu사의 FE 271-U, KE 971-U를 사용하였으며, 열에 의해 라디칼을 형성하는 peroxide계 가교제로 Shin-etsu사의 C-8(2,5-dimethyl-2.5-bis(t-butylperoxy)hexane)를 사용하였다.

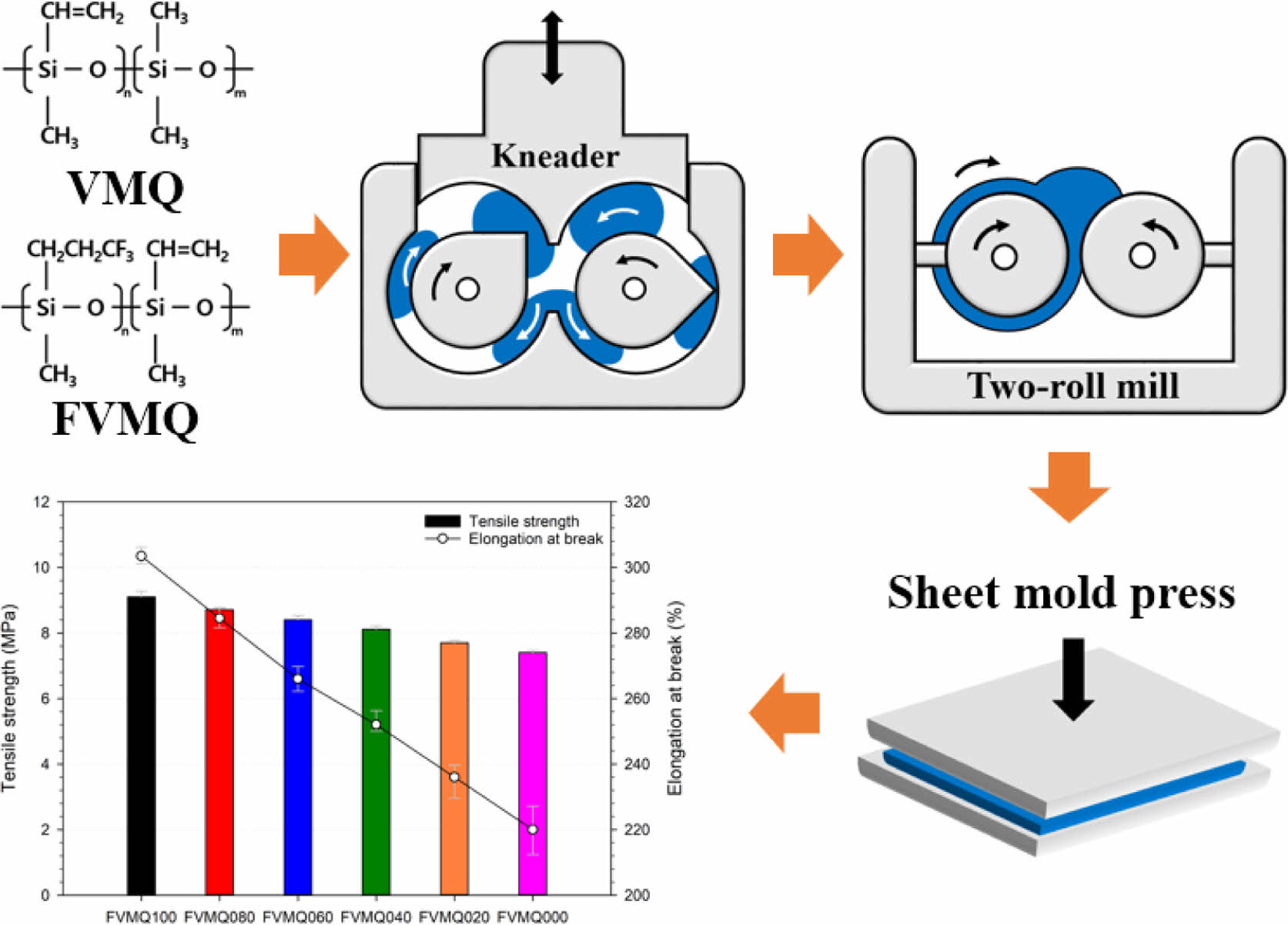

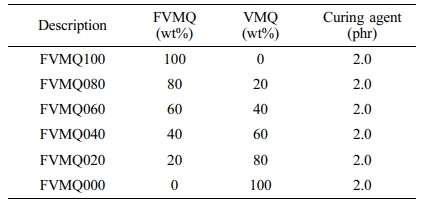

고무 블렌드 및 가교.FVMQ/VMQ 블렌드를 제조하기 위해서 8 인치 open mill(two-roll mill, 봉신기계, 대한민국)을 사용하였다. 고무 일부분이 먼저 가교 반응을 시작하는 스코치(scorch)를 방지함과 동시에 분산을 위해 open mill에서 2.0 phr의 가교제와 FVMQ, VMQ를 함량비에 따라 투입하여 8분 동안 혼련시켰다. 이후 혼련된 시편을 150 mm×150 mm×2 mm 크기의 시트(sheet) 평판 금형에서 평판식 유압 프레스(2P1U, 평화 ENG, 대한민국)을 이용하여 180 oC에서 최적 가교 시간(t90)동안 가교시켰다. 블렌드 조성비는 Table 1에 나타내었다.

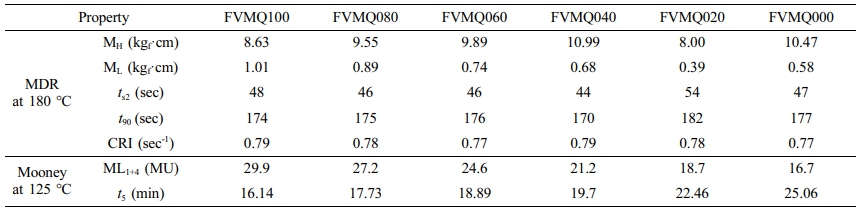

미가교 고무 특성 분석. 미가교 FVMQ/VMQ 블렌드의 특성을 moving die rheometer(MDR; RLR-3, Toyoseiki, 일본)를 이용하여 180 oC에서 미가교 고무 블렌드의 시간에 따른 토크(torque)를 측정하였다. 토크에 따른 t90은 최대 토크 값(MH)의 90%에 도달하는 시간을 나타내며, MDR의 스코치 시간(ts2)은 최저 토크 값(ML)의 5%를 나타냈을 때의 시간을 의미한다.14 이를 토대로 배합된 블렌드의 가교 속도 지수(curing rate index, CRI)를 ASTM D 1646 Part C를 참조하여 아래의 식 (1)과 같이 계산하여 가교 속도 변화를 살펴보았다.15,16

무니 점도계(mooney viscometer, Toyoseiki, 일본)를 이용하여 ASTM D1646의 방법으로 125 oC에서 무니 점도(ML1+4)와 무니 스코치 시간(t5)을 측정하였다. 무니 점도는 고무의 가공성을 판단할 수 있으며, ML1+4에서 M은 무니를 뜻하며, L은 플레이트의 크기를 나타낸다. 또한, 1은 1 min의 pre-heating을 나타내며, 4는 rotor를 4 min 간 작동하여 측정함을 의미한다. 무늬 점도계에서의 t5은 최저 점도에서 5 pt 증가할 때까지 시간을 나타낸다.17

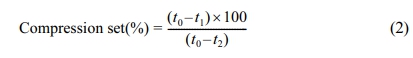

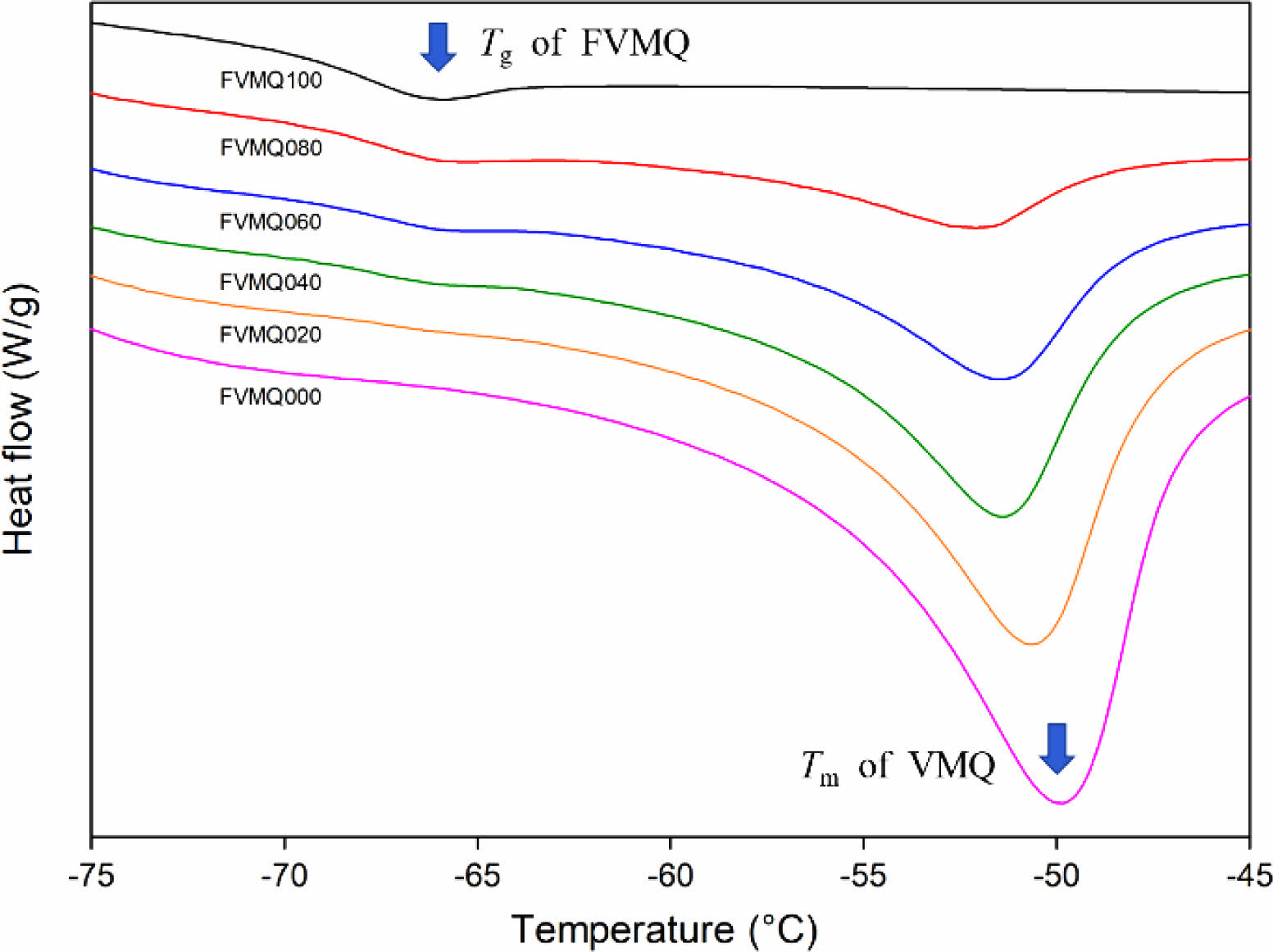

열적 분석. 시차주사열량계(differential scanning calorimeter, DSC, Q2000, TA instruments, 미국)로 가교된 FVMQ/VMQ 고무 블렌드의 상용성을 확인하기 위하여 Tg를 측정하였다. 5±0.5 mg의 시료를 넣고 질소 기류 하에서 -80 oC에서 50 oC까지 20 oC/min로 승온하였다. 가교된 FVMQ/VMQ 고무 블렌드의 분해 온도를 확인하기 위하여 열무게분석(TGA; thermogravimetric analysis, Q500, TA instruments, 미국)을 사용하였다. 총 중량의 10%, 30%, 60%가 소실되는 온도인 T10, T30, T60을 측정하였다. 20±0.5 mg의 시료를 넣고 질소 기류 하에서 0 oC에서 820 oC까지 20 oC/min의 속도로 측정하고, 820 oC에서 870 oC까지 5 oC/min의 속도로 산소 기류 하에서 측정하였다.

모폴로지 분석. 가교된 FVMQ/VMQ 블렌드의 모폴로지 측정은 주사전자현미경(field emission scanning electron microscopy, SEM, SU8220, Hitachi, 일본)을 이용하였다. 시편은 액체 질소를 이용하여 파단, 백금 코팅 후 측정하였다.

기계적 물성 분석. 가교된 FVMQ/VMQ 고무 블렌드의 기계적 물성은 만능재료시험기(UTM; ST-1001, ㈜Salt, 대한민국)를 이용하여 측정하였다. KS M6518의 시험편 규격에 따라 아령형 절단기(dumbbell cutter)를 이용하여 제조하였다. KS M 6518에 따라 모든 테스트는 상온에서 500 mm/min의 속도로 측정하였으며, 최대치와 최소치를 제외한 3개의 평균값을 표시하였다.

영구 압축 줄음율 분석. 영구 압축 줄음율(compression set) 측정은 ASTM D395에 따라 수행하였으며, 시편은 지름 28.7 ±0.05 mm와 두께 12.47±0.13 mm로 제조하였다. 제조된 시편은 시편의 두께를 25%로 압축시키는 spacer에 3개씩 1 세트로 구성하였다. Geer-type oven(No. 272, Toyoseiki, 일본)을 사용하여 175 oC에서 70, 250, 500, 1000시간 동안 측정하였으며, 각 시간이 지난 후 spacer에서 분리하여 상온에서 30분간 방치 후 시편의 두께를 측정하였다. 시편의 초기 두께와 노화시킨 후의 두께를 이용하여 아래 식 (2)를 통해 영구 압축 줄음율을 계산하였다.

여기서 t0는 시험편의 원 두께(mm)이고 t1은 시험 후의 두께, t2는 spacer의 두께이다.

가속 열 노화 특성.가교된 FVMQ/VMQ 블렌드의 열 노화 특성을 확인하기 위하여 geer-type oven을 사용하였다. 오븐 내 회전판에 시편을 걸고 회전시키면서 가열 공기와 접촉시켰다. 175 oC에서 블렌드별로 각각 70, 250, 500, 1000시간 동안 열 노화를 시켰다. 주어진 시간이 지난 후 기계적 특성인 시험편의 인장강도 및 파단신율을 측정하여 변화 비율로 나타내었다.

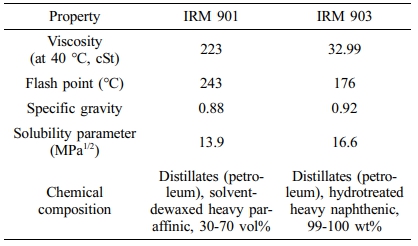

내유 특성.FVMQ/VMQ 블렌드의 함량별 내유 특성을 알아보기 위하여 고무 시편을 제작하여 175 oC에서 각각 70, 250, 500, 1000시간 동안 테스트 오일에 침지시켰다. 그 후 고무 시편에서 테스트 오일을 제거하고 상온에서 한 시간 뒤에 기계적 특성인 시험편의 인장강도 및 파단신율을 측정하여 변화 비율로 나타내었다. 테스트 오일은 IRM 901, IRM 903을 사용하였으며 Table 2에 오일의 특성을 나타내었다.

미가교 고무 특성 분석 결과. MDR을 통해서 함량이 각기 다른 FVMQ/VMQ 블렌드의 가교 특성을 측정하였다. Table 3에 MDR 및 무니 점도를 측정한 결과를 나타내었다. ts2과 t90을 측정한 결과를 보면 블렌드별로 그 시간 차이가 10초 이내의 적은 값을 보여주며 CRI로 계산하면 0.77-0.79 사이로 거의 차이가 없음을 알 수 있다. 이러한 결과는 FVMQ와 VMQ를 블렌드 하여도 가교 시스템에는 큰 변화가 없음을 의미하며, 두 고무의 주사슬이 Si-O로 같고 사용되는 가교제 역시 같은 종류의 과산화물(peroxide)을 사용하기 때문으로 볼 수 있다. 또한, 블렌드의 가공성은 ML1+4와 t5를 확인하였을 때 VMQ가 FVMQ보다 점도가 낮아 가공성이 좋으며 블렌드에서 VMQ의 함량이 증가할수록 t5가 증가하고 ML1+4가 감소하므로 가공성이 개선된다.

열적 분석 결과.Figure 1에 FVMQ/VMQ 블렌드 함량별 DSC 데이터를 나타내었다. -50 oC 부근에서 나타나는 피크는 VMQ의 Tm이며, 함량에 따라 그 세기가 감소하는 것을 볼 수 있다. -66 oC 부근에서 나타나는 피크는 FVMQ의 Tg이다. VMQ의 Tg는 본 실험에서 사용한 DSC의 측정범위를 벗어난 -127 oC이기 때문에 문헌을 참조하였다.18 FVMQ/VMQ 블렌드가 열적으로 상용성이 있을 때 VMQ의 함량이 증가할수록 FVMQ의 Tg가 VMQ의 Tg 방향으로 변화해야 하지만, 측정결과 FVMQ의 Tg 변화를 명확하게 확인할 수가 없었다. 따라서 열적인 관점에서는 상용성을 판단할 수 없으며, 뒤에 언급되는 모폴로지적인 관점과 물리적 특성 변화로 해석하였다.

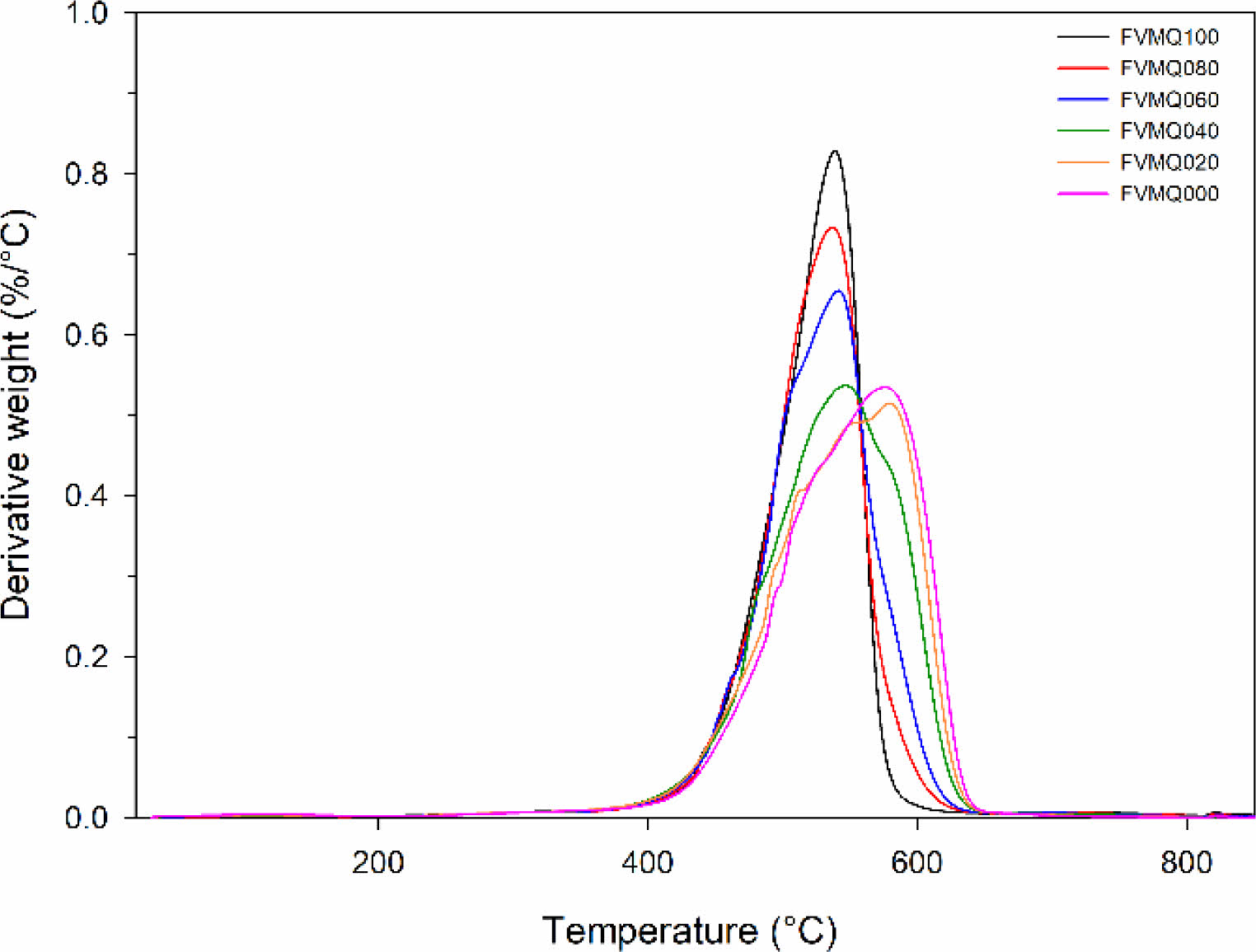

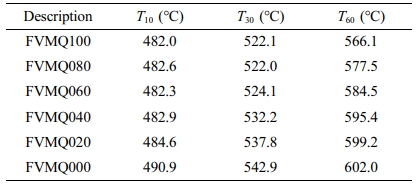

Figure 2와 Table 4에는 FVMQ/VMQ 블렌드의 TGA 데이터를 나타내었다. 함량에 따라 초기 분해 온도인 T10은 482-491 oC이며, 성분 대부분이 분해한 온도인 T60은 566-602 oC이다. 또한, 35% 내외의 잔여물은 시판되는 FVMQ와 VMQ의 충전제인 실리카(silica)이다. VMQ의 함량이 증가할수록 T10, T30, T60 값 모두 높아지는 것을 볼 수 있는데, 이는 상대적으로 열적 성질이 우수한 실리콘 고무의 함량이 증가할수록 내열성이 증가한다는 것을 나타낸다.

Figure 3의 DTG를 확인하였을 때 하나의 피크로 나타났으며, 이는 두 고무의 분해 온도가 크게 차이가 나지 않기 때문이라 볼 수 있다. VMQ의 함량이 증가할수록 DTG peak의 최고점이 온도가 높은 쪽으로 이동하는 경향과 동일하게 VMQ의 함량이 증가할수록 내열성이 증가하기 때문이라고 볼 수 있다.

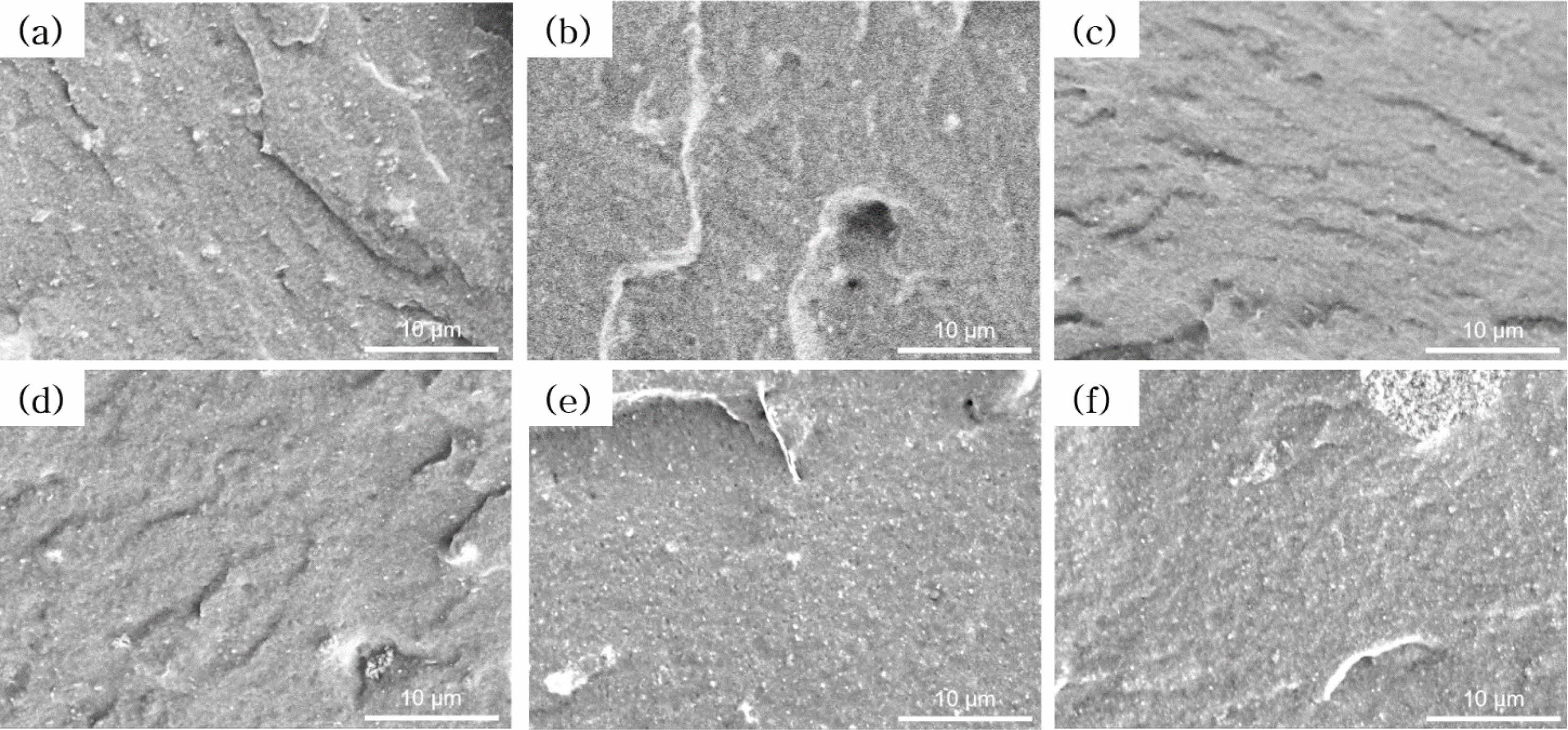

모폴로지 분석 결과. FVMQ와 VMQ는 서로 낮은 계면 접착력을 가져 파단 계면이 뚜렷하게 구별된다고 보고 되고 있으나, Figure 4에 나타난 FVMQ/VMQ 블렌드의 모폴로지에서는 나타나지 않았다.19 특히, 모든 함량에서 원료 고무에 충전제로 포함된 실리카만 흰색 입자로 관찰되며 두 고무 사이의 계면이 명확히 관찰되지 않는다. FVMQ와 VMQ의 함량 비율이 유사해지는 FVMQ060과 FVMQ040의 경우 일부 표면이 다소 거칠어지는 모습을 볼 수는 있지만, 일반적으로 상용성이 없을 때 나타나는 sea-island 형태는 관찰되지 않고 전체적으로 잘 섞여 있는 연속적인 모양을 볼 수 있다. 이는 두 고무 사이의 접착력이 외부응력을 잘 전달할 수 있을 만큼 충분함을 나타내며 FVMQ/VMQ 블렌드에서 물리적 특성의 급격한 저하를 초래하지 않는다고 할 수 있다. 20-22 따라서 FVMQ/VMQ의 상용성에 대해서 열적으로는 확인할 수 없었지만 모폴로지적인 부분에서는 있다고 판단할 수 있다.

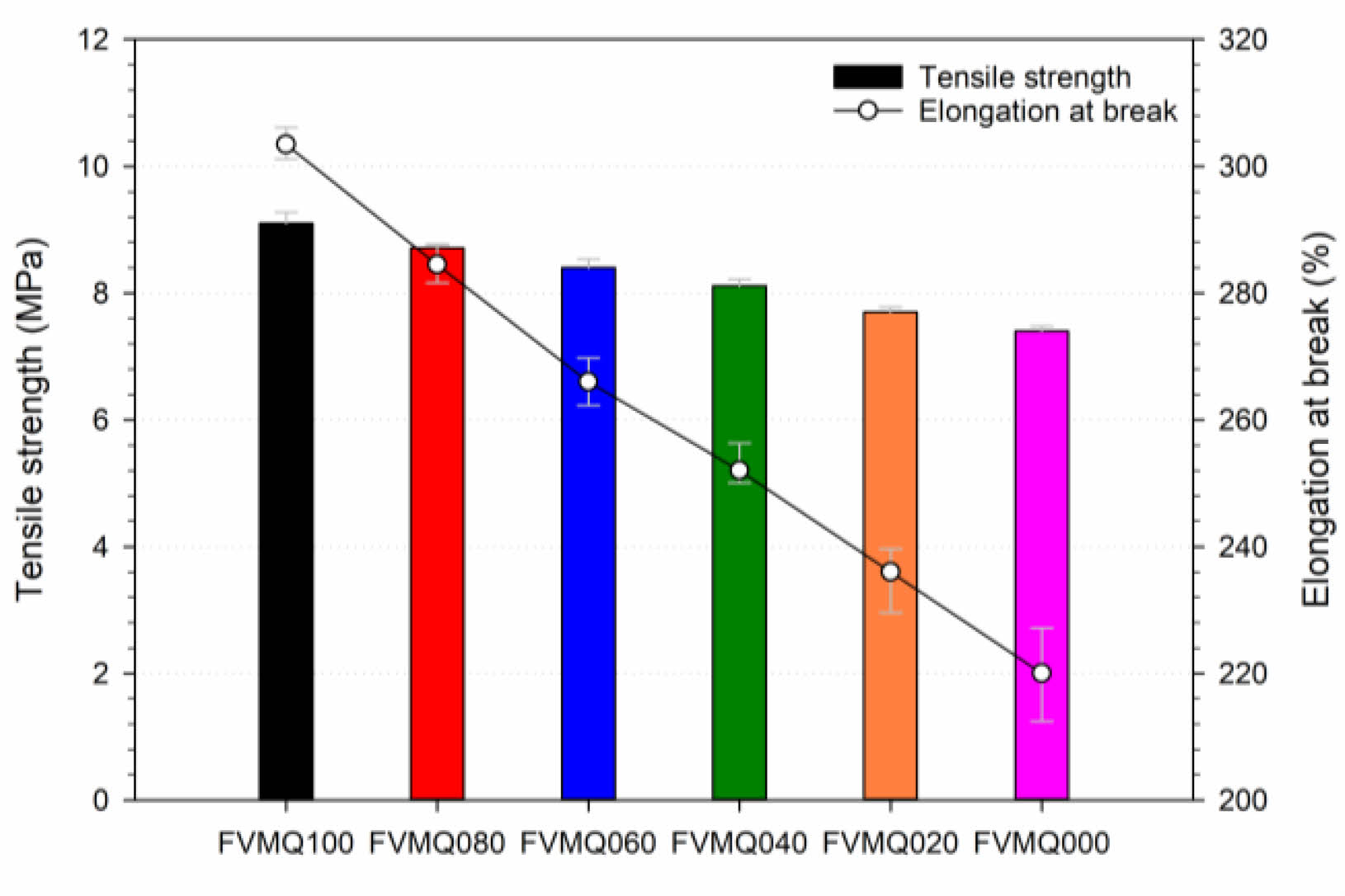

기계적 물성 분석 결과.Figure 5에 함량이 각기 다른 FVMQ/VMQ 블렌드의 기계적 특성을 나타내었다. FVMQ만 존재할 때는 파단신율이 304%를 보이다 VMQ의 함량이 20%씩 증가하면 파단신율은 285%, 266%, 253%, 234%로 감소하다 VMQ만 존재할 때는 219%로 감소하는 것을 확인할 수 있다. 이는 FVMQ가 VMQ보다 더 질긴 성질을 가지기 때문에 VMQ의 함량이 증가할수록 파단신율은 감소하는 것을 확인할 수 있다. 인장강도도 위와 같은 이유로 VMQ의 함량이 증가할수록 감소하는 것을 확인할 수 있다. 함량별 급격한 특성 저하가 나타나지 않는 이러한 기계적 물성 분석 결과는 모폴로지에서 언급한 바와 같이 물리적 상용성이 있다는 것을 뒷받침해준다.

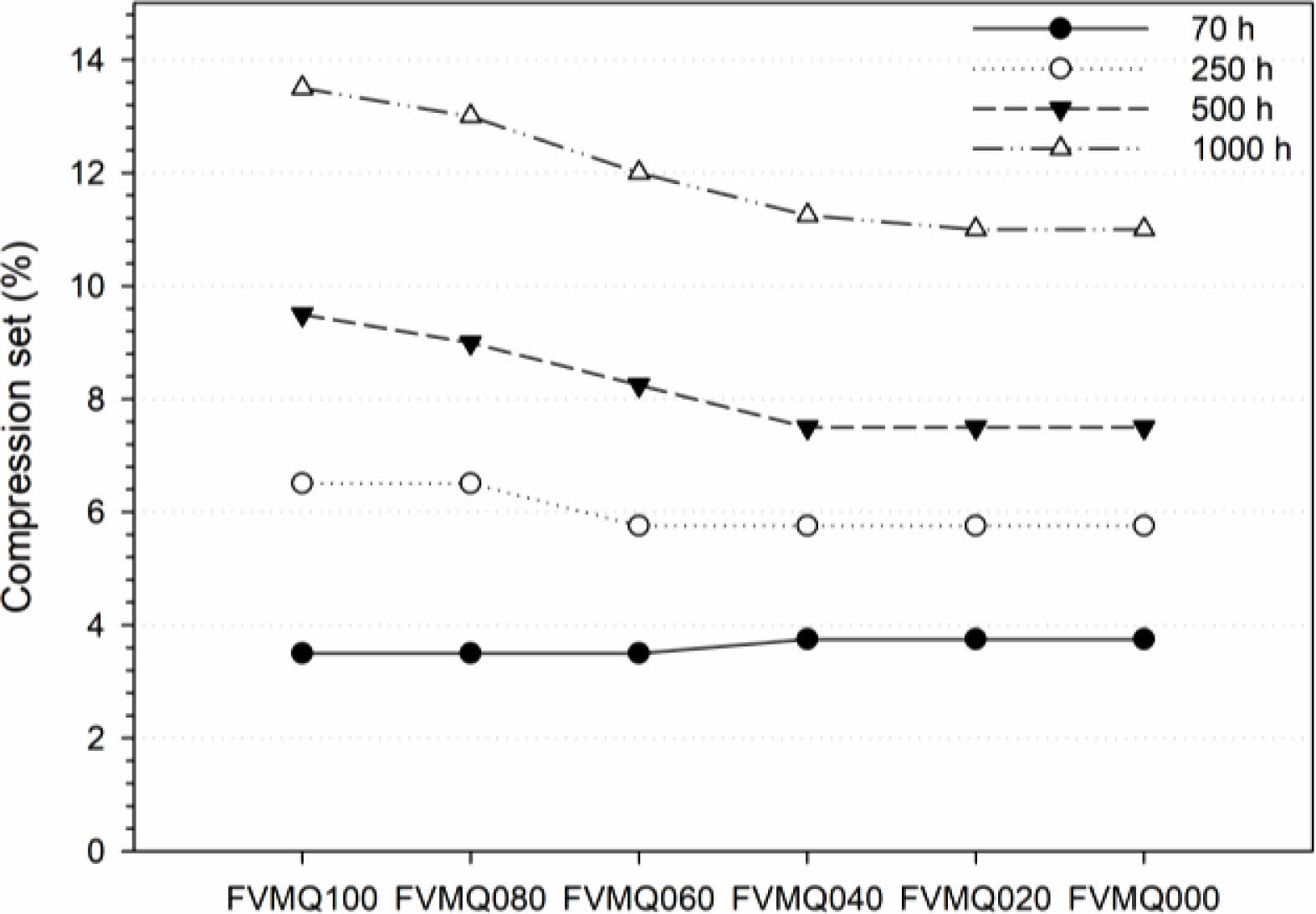

영구 압축 줄음율 분석 결과. FVMQ 및 VMQ는 개스킷으로 많이 사용되며, 개스킷은 고무 단독으로 이루어진 것으로 고무의 특성만으로 실링(sealing)을 유지한다. 영구 압축 줄음율의 평가가 개스킷의 밀봉 능력을 추정할 수 있는 중요한 지표이다. Figure 6에 FVMQ/VMQ의 함량별 영구 압축 줄음율을 나타내었다. 70시간의 경우 FVMQ의 함량이 많을수록 영구 압축 줄음율이 더 우수하지만 큰 차이는 보이지 않는다. 영구 압축 줄음율 시험 시간이 더 길어진 250-1000 시간에서는 VMQ의 함량이 더 많은 FVMQ040-FVMQ000이 FVMQ의 함량이 더 많은 FVMQ100-FVMQ060보다 더 영구 압축 줄음율이 우수했다. 단기간 노화에는 블렌드 간의 영구 압축 줄음율 차이가 크지 않지만, 장기간 노화를 받으면 VMQ의 함량이 더 많은 블렌드가 영구 압축 줄음율이 우수하다. 이는 열 노화 시간이 증가함에 따라 내열성이 더 우수한 VMQ의 함량이 증가하여 초기 물성을 더 잘 유지하는 것으로 판단된다.

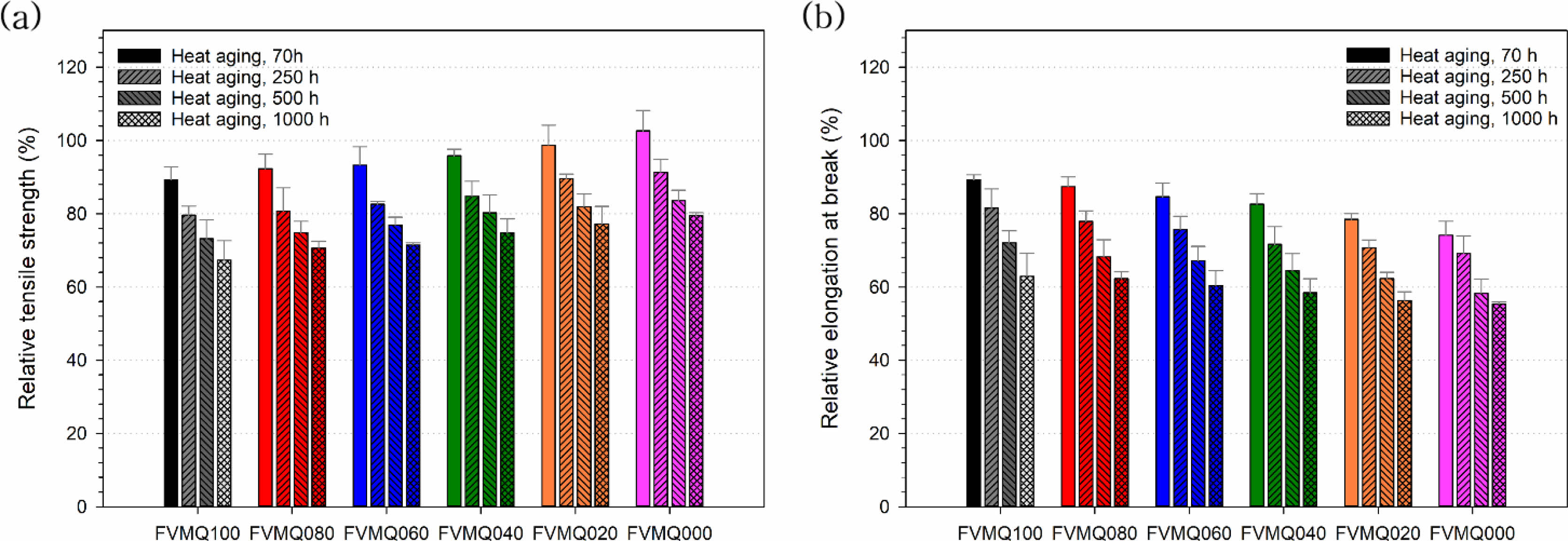

가속 열 노화 특성 분석 결과.Figure 7에서는 geer-type oven 내 175 oC에서 각각 70, 250, 500, 1000시간을 노화시킨 후 측정한 기계적 특성 변화율을 나타내었다. 노화 시간이 길어짐에 따라 인장강도 및 파단신율 변화율이 점차 증가하는 것을 볼 수 있다. 인장강도 변화율은 VMQ의 함량이 증가함에 따라 감소 폭이 줄어드는 것을 확인할 수 있는데 이는 상대적으로 VMQ의 내열성이 FVMQ보다 우수하기 때문에 나타난 결과이다. 또한, 70시간 노화의 경우 FVMQ020, FVMQ000에서 인장강도 변화율이 99-102%로 열 노화 전의 물성을 유지하는데 이는 고무 배합물 내에 가교 반응에 참여하지 않은 작용기가 온도가 증가함에 따라 가교 반응이 일어나서 가교가 이루어지기 때문에 열 노화에 따른 물성 저하를 상쇄시켜 인장강도를 유지한다. 파단신율 변화율은 FVMQ의 함량이 높을수록 감소 폭이 적게 나타나는데 이는 앞선 기계적 물성 결과와 일치한다. 열 노화 시간이 길어질수록 파단신율 변화율의 증가 폭은 점차 줄어들며 1000시간 노화에도 기존 물성의 60% 정도까지 그 성질을 유지하여 우수한 내열성을 보여준다.

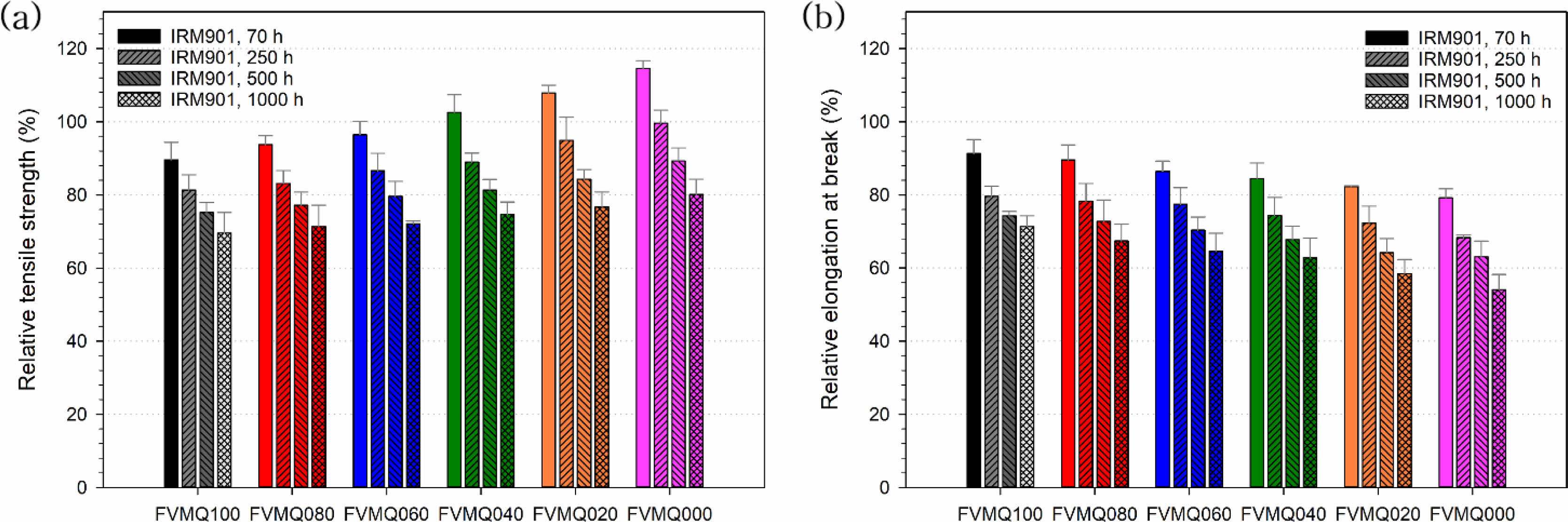

내유 특성 분석 결과. IRM 901에 침지 후 측정한 기계적 특성 변화율을 Figure 8에 나타내었다. IRM 901에서 노화 후 FVMQ/VMQ 블렌드의 함량별 인장강도 및 파단신율 변화는 열 노화 분석 결과와 유사하다. 이는 IRM 901이 파라핀계 오일로 solubility parameter가 13.9 MPa1/2이며23,24 VMQ는 14.9-16.5, FVMQ는 18.0-20.0으로25-27 고무와 오일 사이의 solubility parameter 값 차이가 나기 때문에 VMQ와 FVMQ 두 고무 모두 파라핀계 오일에는 큰 영향을 받지 않기 때문이다.3,28

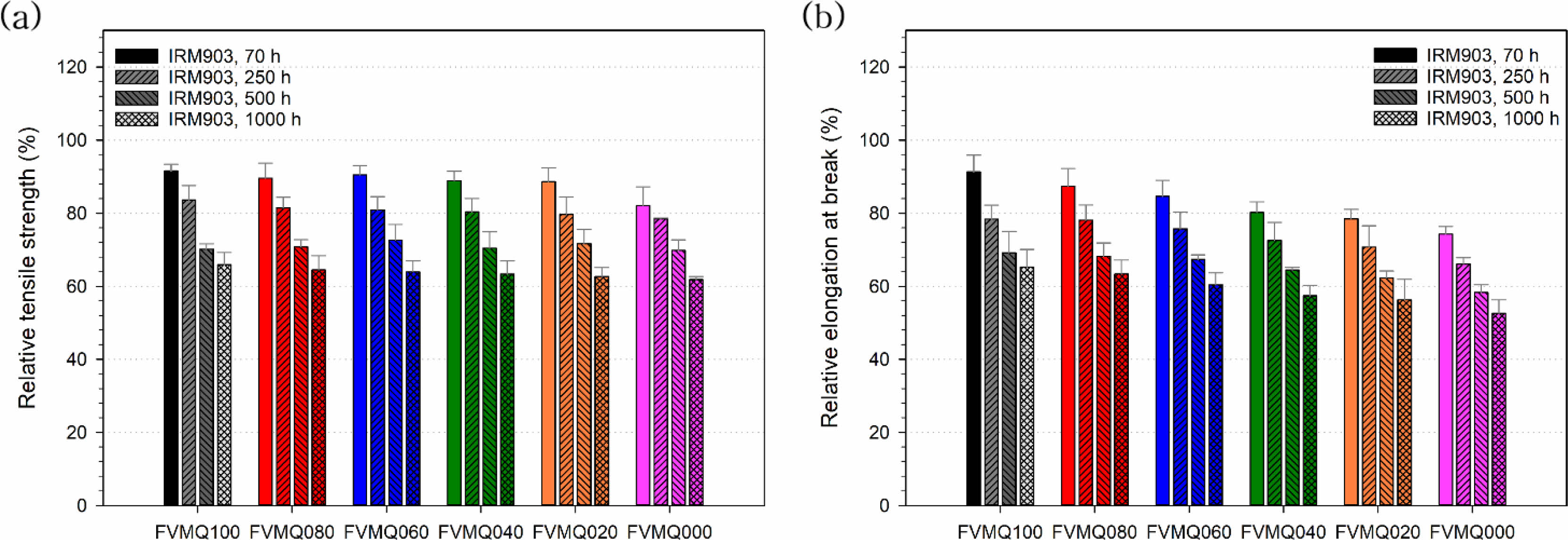

IRM 903에 침지 후 측정한 기계적 특성 변화율을 Figure 9에 나타내었다. FVMQ/VMQ 블렌드의 함량별로 인장강도 및 파단신율 변화는 IRM 903이 나프텐계 오일(naphthenic oil)로 solubility parameter 값이 16.6 MPa1/2로23,24 18.0-20.0인 FVMQ에는 큰 영향을 주지 않지만, VMQ는 14.9-16.5로 오일이 good solvent로 작용하여 고무의 고분자 사슬로 침투하여 고무 복합체의 팽윤(swelling)이 일어난다.29,30 이에 따라 분자 간 거리가 멀어져 인장강도 변화율이 VMQ의 함량이 증가함에 따라 많이 감소하는 현상이 발생한다.

FVMQ의 함량이 80% 이상인 FVMQ100과 FVMQ080의 경우는 IRM 901의 결과가 크게 차이 나지 않으나 VMQ의 함량이 40% 이상인 블렌드에서 이러한 팽윤 효과로 감소의 폭이 점차 증가함을 알 수 있다.

|

Figure 1 DSC thermograms of FVMQ/VMQ blends. |

|

Figure 2 TGA thermograms of FVMQ/VMQ blends. |

|

Figure 3 DTG thermograms of FVMQ/VMQ blends. |

|

Figure 4 SEM micrographs of fractured surfaces of (a) FVMQ100; (b) FVMQ080; (c) FVMQ060; (d) FVMQ040; (e) FVMQ020; (f) FVMQ000. |

|

Figure 5 Tensile strength and elongation at break of FVMQ/VMQ blends. |

|

Figure 6 Compression set of FVMQ/VMQ blends after heat aging. |

|

Figure 7 Variation in the mechanical properties in the FVMQ/VMQ blends after heat aging (a) relative tensile strength, and (b) relative elongation at break. |

|

Figure 8 Variation in the mechanical properties in the FVMQ/VMQ blends after immersion in IRM 901 (a) relative tensile strength, and (b) relative elongation at break. |

|

Figure 9 Variation in the mechanical properties in the FVMQ/VMQ blends after immersion in IRM 903 (a) relative tensile strength, and (b) relative elongation at break. |

본 연구에서는 FVMQ의 사용 및 응용 확대를 위해 VMQ와 블렌드하여 장기 열 노화 및 내유성 특성을 통한 최적 블렌드 비율의 확보를 목표로 하였다. 이를 위해 두 고무의 가공성과 상용성을 확인하였고 ASTM reference 오일인 IRM 901과 IRM 903에 대한 내유성과 고온에서의 내열성 및 영구 압축 줄음율을 측정하고 평가하였다.

1. FVMQ와 VMQ가 같은 Si-O 주사슬을 가지기 때문에 블렌드로 인한 가교 시스템에는 변화가 없었고, 따라서 최적 가교 시간에도 큰 변화가 없음을 확인할 수 있었다.

2. 가공성은 VMQ의 함량이 증가할수록 가공 시 점도가 낮아져 개선되는 경향을 보였고, 고온에서 분해되는 속도 역시 VMQ의 함량이 증가할수록 느려졌다. 또한, FVMQ/VMQ의 상용성은 모폴로지적인 부분과 기계적 특성의 변화로 확인할 수 있었다.

3. 기계적 물성에서 파단신율은 FVMQ의 함량이 증가할수록 현저히 증가하며, 인장강도는 소폭 증가한다. 기계적 물성 관점에서는 FVMQ060이 FVMQ의 파단신율을 유지하는 적합한 함량 비율로 볼 수 있다.

4. 영구 압축 줄음율 평가에서는 70시간의 경우 미세하게 FVMQ의 함량이 더 많은 시편이 더 우수했으나, 250시간 이후로는 VMQ의 함량이 더 많은 시편의 영구 압축 줄음율이 우수했다. 내열 특성 시험에서도 이와 같은 경향이 나타났다. 따라서 70시간의 비교적 단기간 열 노화를 받는 경우, 기계적 특성이 우수한 FVMQ060을 사용하는 것이 좋으며, 250시간 이상의 장기간 열 노화를 받고 비교적 높은 파단신율이 필요한 경우 FVMQ040, FVMQ020을 사용하는 것이 합리적이다.

5. 내유성 평가에서는 IRM 901에서 노화 시 FVMQ와 VMQ 모두 파라핀계 오일에 좋은 내유성을 가지고 있으므로 블렌드 함량별 차이가 없음을 확인할 수 있었다. IRM 903에서 노화 시 FVMQ는 나프텐계 오일에 우수한 내유성을 가지고 있는 반면에, VMQ는 팽윤 효과를 받기 때문에 인장강도의 현저한 감소를 보인다. 따라서 IRM 903에서 우수한 내유성이 요구된다면 FVMQ080, FVMQ060이 적합하다고 볼 수 있다.

- 1. Zheng, X.; Pang, A. M.; Wang, Y.; Wang, W.; Bai, Y. Fabrication of UV-curable Fluorosilicone Coatings with Impressive Hydro- phobicity and Solvent Resistance. Prog. Org. Coat. 2020, 144, 105633-105640.

-

- 2. Kim, J. K. Silicone Elastomer. Rubber Technol. 2018, 19, 94-102.

- 3. Dull, G. Overview of Fluorosilicone. 2007 International Silicone Conference, Dearborn, Michigan, USA, 2007.

- 4. Flitney, B. Extending the Application of Fluorosilicone Elastomers. Sealing Technol. 2005, 2, 6-16.

- 5. Li, B.; Li, X.; Zhang, K.; Li, H.; Zhao, Y.; Ren, L.; Yuan, X. Synthesis of POSS-containing Fluorosilicone Block Copolymers via RAFT Polymerization for Application as Non-wetting Coating Materials. Prog. Org. Coat. 2015, 78, 188-199.

-

- 6. Liu, Y.; Zhou, C.; Feng, S. Effects of γ-ray Radiation on the Properties of Fluorosilicone Rubber. Mater. Lett. 2012, 78, 110-112.

-

- 7. Flitney, B. Extending the Application of Fluorosilicone Elastomers. Seal. Technol. 2005, 2, 6-11.

-

- 8. Pierce, O. R.; Holbrook, G. W.; Johannson, O. K.; Saylor, J. C.; Brown, E. D. Fluorosilicone Rubber. J. Ind. Eng. Chem. 1960, 52, 783-784.

-

- 9. Mascia, L.; Pak, S. H.; Caporiccio, G. Properties Enhancement of Fluorosilicone Elastomers with Compatibilised Crystalline Vinylidene Fluoride Polymers. Eur. Polym. J. 1995, 31, 459-465.

-

- 10. Drobny, J. G. Technology of Fluoropolymers 2nd edition; CRC Press: Boca Raton, 2008.

- 11. FSRs in Extreme Applications; Dow Chemical Company: Midland County, MI, USA, 2018; Balanced properties and reduced costs.

- 12. DiPino, M. A. Advances in Fluorosilicone Compounds for Turbocharger Hose Liners and Other Transportation Applications. International Silicone Conference, Dearborn, MI, USA, April 4-5, 2006.

- 13. Bhuvaneswari, C. M.; Dhanasekaran, R.; Chakravarthy, S. K. R.; Kale, S. S.; Gouda, G. Evaluation of Fluorosilicone-Silicone Elastomer Blend for Aeronautical Fuel System. Prog. Rubber Plast. Recycl. Technol. 2015, 31, 207-217.

- 14. Kang, D.; Cho, K.; Yun, I.; Choi, W.; Hur, B. The Effect of Fillers on Rubber Characteristics for Gasket to Lithium Lon Battery. Polym. Korea 2010, 34, 430-433.

- 15. Dick, J. S. Basic Rubber Testing: Selecting Methods for a Rubber Test Program; ASTM International: West Conshohocken, 2003.

- 16. Gent, A. N. Engineering with Rubber: How to Design Rubber Component; Hanser: Munich, 2001.

- 17. Ciesielski, A. An introduction to rubber technology; Smithers Rapra Technology: Shropshire, 1999.

- 18. Silicone rubber-Performance Test Results; Shin-etsu Chemical Co., Ltd.: Japan, November 2021; General Properties.

- 19. Phadke, A. A.; Chakraborty, S. K.; De, S. K. Cryoground Rubber-Natural Rubber Blends. Rubber Chem. Technol. 1984, 57, 19-33.

-

- 20. Hussein, I. A.; Chaudhry, R. A.; Sharkh. B. F. A. Study of the Miscibility and Mechanical Properties of NBR/HNBR Blends. Polym. Eng. Sci. 2004, 44, 2346-2351.

- 21. Ghosh, A.; Antony, P.; Bhattacharya, A. K.; Bhowmick, A. K.; De, S. K. Replacement of Virgin Rubbers by Waste Ground Vulcanizates in Blends of Silicone Rubber and Fluororubber based on Tetrafluoroethylene/Propylene/Vinyl-idene Fluoride Terpolymer. J. Appl. Polym. Sci. 2001, 82, 2326-2341.

-

- 22. Ghosh, A.; Naskar, A. K.; Khastgir, D.; De, S. K. Dielectric Properties of Blends of Silicone Rubber and Tetraflouroethylene/Propylene/Vi-nylidene Fluoride Terpolymer. Polymer 2001, 42, 9849-9853.

-

- 23. Liu, G; Hoch, M.; Liu, S.; Kulbaba, K.; Qiu, G. Quantitative Exploration of the Swelling Response for Carbon Black Filled Hydrogenated Nitrile Rubber with Three-Dimensional Solubility Parameters. Polym. Bull. 2015, 72, 1961-1974.

-

- 24. Barton, A. F. M. Handbook of Solubility Parameters and Other Cohesion Parameters, 2nd edition; CRC Press: Boca Raton, 1991.

- 25. Lynch, W. Handbook of Silicone Rubber Fabrication; Van Nostrand Reinheld: New York, 1978.

- 26. Franssen, O.; Bosshammer, S. Flourinated Silicone Elastomers in Automotive Applications. Silicone Elastomers 2006, Frankfurt, Germany, September 19-20, 2006.

- 27. Wang, Y. Z.; Bi, L. Y.; Zhang, H. J.; Zhu, X. T.; Liu, G. Y.; Qiu, G. X.; Liu, S. S. Predictive Power in Oil Resistance of Fluororubber and Fluorosilicone Rubbers Based on Three-Dimensional Solubility Parameter Theory. Polym. Test. 2019, 75, 380-386.

-

- 28. Hanley, J.; Murphy, N.; Ali, H.; Jerrams, S. The Effect of Oil Swelling on the Fatigue Life of Elastomers subjected to Cyclic Bubble Inflation. 11th International Seminars on Elastomers, Freiburg, Germany, September 23-27, 2007.

- 29. Shin, J. W. Study on Cold/Oil Atmosphere Resistance Property of Face Seal Rubber for Track Layer. Elastomers Compos. 2018, 3, 13-18.

-

- 30. Guo, R.; Talma, A. G.; Datta, R. N.; Dierkes, W. K.; Noordermeer, J. W. M. Solubility Study of Curatives in Various Rubbers. Eur. Polym. J. 2008, 44, 3890-3893.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 127-134

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.127

- Received on Oct 19, 2021

- Revised on Nov 6, 2021

- Accepted on Nov 7, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Dong Yun Lee

-

Department of Polymer Science and Engineering, Kyungpook National University, 80, Daehak-ro, Buk-gu, Daegu 41566, Korea

- E-mail: dongyunlee@knu.ac.kr

- ORCID:

0000-0003-4998-2116

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.