- Comfort Property of the Polyurethane Foams Including EPS Filler Particles

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- 발포 폴리스티렌 충전제가 첨가된 폴리우레탄 폼의 안락특성

서울시립대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Polyurethane (PU) foams are widely used for seat cushioning materials in automobiles. The comfort properties of PU foams can be enhanced by adding various fillers to the base formulations. In this study, physical properties of PU foams were investigated by varying the content of expandable polystyrene (EPS) beads. EPS beads rarely changed the morphology (pore size, cavity size, pore ratio, and open porosity) of PU foams, but the sag factor and hysteresis loss increased as EPS beads were added. Especially, the stress values of the EPS-filled PU foams were much higher than those of the PU foams previously reported at a similar level of hysteresis loss. Therefore, it is promising to apply the EPS filler particles in manufacturing the PU foams for automotive seat applications.

폴리우레탄 폼은 자동차 산업에서 시트 쿠션재로 널리 사용되고 있다. 폴리우레탄 폼의 안락 특성은 기본 처방에 다양한 충전제를 추가하여 향상시킬 수 있다. 본 연구에서는 발포 폴리스티렌(expandable polystyrene, EPS) 충전제의 함량을 변화시켜 EPS가 폴리우레탄 폼의 물리적 특성에 미치는 영향을 조사하였다. EPS 충전제가 폴리우레탄 폼의 형태학(공동 크기, 미세구멍 크기, 미세구멍 비율, 미세구멍 개폐도)에 미치는 영향은 미미하였으나, EPS 함량이 증가함에 따라 꺼짐인자와 이력손실은 증가하였다. 특히, 공동 크기에 비하여 상대적으로 큰 EPS 충전제가 폴리우레탄 폼을 지지해주기 때문에 이미 보고된 문헌들의 다양한 이력손실 값들에서 응력을 비교할 경우 EPS가 첨가된 폴리우레탄 폼이 매우 우수한 응력 값을 나타냈다. 따라서 향상된 안락특성으로 인해 자동차 시트재로의 적용 가능성이 매우 크다고 할 수 있다.

The compression strength of polyurethane (PU) foam filled with expandable polystyrene (EPS) filler particles was enhanced at the similar level of hysteresis loss values from the compression test due to the improved supporting characteristics of the EPS particles. As a result, the stress values (at strain 75%) of EPS filled PU foams was much higher than those of the PU foams previously reported in various articles.

Keywords: polyurethane foam, sag factor, hysteresis loss, expanded polystyrene.

이 논문은 2021년도 서울시립대학교 기초·보호 학문 및 융복합 분야 R&D 기반 조성 사업에 의하여 지원되었음.

저자들은 이해상충이 없음을 선언합니다.

폴리우레탄 폼(polyurethane foam, PU 폼)은 높은 가격 경쟁력, 가벼운 무게, 성형의 용이함 때문에 차량 내장 쿠션재 및 흠음재로 널리 사용되고 있다.1,2 특히 다양한 차종의 차량 내부 안락감에 대한 요구가 높아지고 있으며 자동차 제조업계는 시트 쿠션재의 안락감 향상에 대한 연구를 지속적으로 진행하고 있다. 예를들어, 꺼짐인자(sag factor)와 이력손실(hysteresis loss)이 PU 폼의 안락특성을 나타내는 대표적인 인자이며, 이들은 PU 폼의 압축 변형 메커니즘과 밀접한 관련이 있다.3,4 압축된 PU 폼의 이력곡선(hysteresis curve)은 일반적으로 선형 탄성(linear elastic) 영역, 고원(plateau) 영역, 고밀화(densification) 영역의 거동을 보인다. 선형 탄성 영역은 PU 폼에 힘을 가할 때 가역적 변형으로 인해 에너지가 저장되는 초기 구간이다. 따라서 PU 폼이 유연할수록 응력 값은 낮고, 선형 탄성 구간은 길게 나타나는 특성이 있다. 고원 영역은 버팀목(strut)이 서로 충돌하기 시작하는 구간으로, 고원 영역이 길어지면 폼은 큰 압축성을 갖게 되며 압축 시 일정한 응력을 유지하게 된다. 그 결과 고원 영역이 넓은 폼은 완충재로 사용되기에 적합하다고 할 수 있다. 조밀화 영역에서는 폼이 대부분 압축 재정렬되기 때문에 응력이 급격하게 증가하게 된다.4-6

PU 폼은 원료의 종류, 원료 배합 비율, 충전제(filler)의 첨가 등 다양한 요인에 따라 물성이 영향을 받게 된다.7-9 그 중에서도 충전제 첨가에 대한 연구가 활발히 이루어지고 있다. 예를 들어,유리 섬유(glass fibers),10 셀룰로오스 섬유(cellulose fibers),11 팽창 흑연(expandable graphite),12 발포 폴리스티렌(expandable polystyrene, EPS)을 충전제로 PU 폼에 첨가하여 폼의 형태학 및 물리적 특성 변화를 조사한 연구들이 발표되었다.13,14 Serban 등은 유리 섬유를 첨가한 경질 PU 폼을 통해 형태학적 변화는 미미하였으나 강도에 크게 영향을 주는 결과를 보고하였다.10 Stanzione 등은 셀룰로오스를 첨가한 PU 폼을 통해 형태학적 변화 및 단열 성능의 향상과 압축 성능 저하를 발표하였다.11 또한, Malewska 등은 EPS가 첨가된 경질 PU 폼 결과로부터 우수한 기계적 특성과 치수 안정성을 제시하였으며 열전도율이 2배 이상 증가하는 것을 보고하였다.13

일반적으로 EPS 입자는 포장재, 단열재로 사용되는 발포 폴리스티렌의 원료이다. 단량체인 스티렌(styrene)의 가격이 저렴하여 가격 경쟁력이 우수하며, 용이한 가공성, 우수한 기계적·열적 특성 등으로 인하여 상업적으로 널리 사용되고 있다.15 EPS 입자를 경질 PU 폼에 첨가하여 열안정성 및 압축강도 등의 변화를 조사한 연구들이 보고된 바 있으나,13,14 EPS 입자를 연질 PU 폼에 첨가하여 안락 특성 변화를 제시한 연구는 보고되지 않았다. 따라서, 본 연구에서는 EPS 충전제의 첨가와 EPS의 함량 변화가 연질 PU 폼의 안락 특성에 미치는 영향을 조사하였다. PU 폼의 형태학적, 물리적 특성을 분석하기 위해 주사전자현미경(scanning electron microscope, SEM), 만능재료시험기(universal testing machine, UTM)를 사용하였다.

실험 재료. 시트용 PU 폼을 합성하기 위하여 주재료로 폴리에테르 폴리올(KE-810, 수산기값: 28±2, 분자량: 6000 g/mol, 관능기수: 3, KPX 케미칼, Korea)과 toluene diisocyanate (TDI)와 methylene diphenyl diisocyanate(MDI)가 혼합되어 있는 이소시아네이트(CG-7070S, %NCO: 36.8±0.5, 금호미쓰이화학, Korea)를 사용하였다. 폼의 형성을 촉진시키기 위한 촉매로 DABCO 33LV(33% triethylendiamine, 67% dipropylene glycol, Air Products and Chemicals, USA), 발포를 촉진시키기 위한 촉매로 DABCO BL17(78% bis(dimethylaminoethyl)- etherformate dipropylene glycol solution, Air Products and Chemicals, USA)을 사용하였다. 고분자 사슬을 연결하는 가교제로는 diethanolamine(DEA, 분자량: 105.14 g/mol, Sigma-Aldrich, USA), 폼을 형성하기 위한 발포제로는 이온이 제거된 증류수(H2O), 형태학적 안정성 및 원료의 혼합성과 안정성을 높이기 위한 정포제로는 L-3002(Momentive, USA)를 사용하였다. 폼의 충전제로는 EPS(GN30HC, 입경: 0.55±0.05 mm, 금호석유화학, Korea)를 사용하였다.

PU 폼 합성.Table 1에 제시된 처방에 따라 폴리올시스템(폴리올, 수지화 촉매, 발포화 촉매, 가교제, 발포제, 정포제)을 1 L 종이컵에 넣은 후, 충전제인 EPS 입자를 추가하여 1700 rpm에서 10분 동안 혼합하였다. 충전제가 포함된 혼합 폴리올 시스템에 처방에 따라 이소시아네이트를 첨가하여 6000 rpm에서 6초 동안 혼합한다. 폴리올시스템과 이소시아네이트가 충분히 혼합된 시료를 60 oC의 알루미늄 몰드(200×200×50 mm3)에 넣고 20분간 반응시킨 후 크러싱공정을 거쳐 상온에서 72시간 동안 보관하였다. EPS의 함량 변화가 PU 폼에 미치는 영향을 연구하기 위하여 EPS의 함량을 0%에서 5%범위로 변화시켜 폼을 제조하였다.

형태학 분석.PU 폼의 형태학 분석은 주사전자현미경(SNE3000M, SEC, Korea, at 15 kV)을 사용하여 진행하였으며 폼 샘플에 스퍼터(MCM 100, SEC, Korea)로 금박코팅을 시킨 후 샘플당 10개의 사진을 얻었다. Image pro plus(media cybernetic, USA) 프로그램을 통해 PU 폼의 공동(cavity) 및 미세구멍(pore)의 크기를 측정하여 평균값과 표준편차를 얻었다. 또한 미세구멍의 형태(열린형, 부분적으로 열린형, 닫힌형)에 따라 미세구멍의 개폐도(open porosity) 및 미세구멍 비율(pore ratio)을 분석하였다. 분석에는 샘플당 평균적으로 약 80개의 공동과 500개의 미세구멍(열린형 230개, 부분적 열린형 210개, 닫힌형 60개)이 사용되었다.

물리적 특성.PU 폼 샘플(50×50×25 mm3)을 제조한 후, 만능재료시험기(LS1, Lloyd Instruments Ltd., UK)를 이용하여 100 mm/min의 속도로 예비 압축(3회)을 통해 폼의 안정화를 거친 후 특성분석을 실시하였다. 만능재료시험기로 폼을 압축·이완하여 얻어지는 이력곡선을 이용하여 꺼짐인자와 이력손실을 분석하였다.

형태학 분석. PU 폼의 안락 특성은 꺼짐인자, 이력손실, 영구압축률 등 다양한 요인에 의해 결정되며 내부 형태학 구조에도 영향을 받는다.16 이는 형태학적 측면에서 셀 사이의 버팀목이나 벽의 변형 방식이 폼의 전반적인 기계적 물성에 영향을 주기 때문이다. 따라서 PU 폼의 형태학 분석은 안락 특성 변화를 이해하기 위해 반드시 필요하다. EPS 함량에 따른 PU 폼의 단면 사진으로 EPS 입자가 폼에 균일하게 분포되어 있음을 보여주기 위해 Figure 1에 저배율 사진을 보여주고 있다. 추가적으로 EPS 단독 입자 형상과 함량 0 wt%, 2 wt%, 5 wt%에서 PU 폼의 형태학을 고배율 SEM 사진으로 Figure 2에 보여주고 있다. EPS 함량 변화에 따라 공동과 미세구멍 크기 변화는 미미한 수준으로 나타났다. 이는 첨가된 EPS 입자가 PU 상에 존재하지만 CO2 기체가 발생되는 발포과정에서 PU matrix 강도 변화에 따른 drainage flow에는 영향을 주지 않는 것으로 판단된다. 하지만 공동 크기보다 크게 존재하는 EPS 입자로 인해 압축과정에 의한 안락특성에 큰 영향을 주게 된다(Figure 4). Figure 2의 아래 이미지는 EPS 단독 입자와 발포 후 EPS 입자가 폼 내부에 존재하며 상대적으로 공동의 크기보다 크게 존재하는 것을 나타내고 있다.

Figure 3의 EPS 함량에 따른 공동과 미세구멍의 크기를 보면, EPS의 함량이 증가하더라도 공동(652±36 μm)과 미세구멍(열린형 205±10 μm, 부분적 열린형 155±9 μm, 닫힌형 76±5 μm)의 평균 크기가 유사하게 나타났다. 일반적으로 PU 폼의 형태학에 영향을 주는 인자로는 NCO 당량비(NCO index),17 충전제의 계면 성질,18 촉매,19 정포제,20 발포제21 등이 있다. 우선, NCO 당량비는 이소시아네이트의 이소시아네이트기(-NCO)와 폴리올의 수산화기(-OH)의 당량비를 의미한다. NCO 당량비가 증가할수록 PU 폼의 겔화(gelation)시간이 길어져 발포 셀의 크기가 증가하게 된다.17 충전제의 계면 성질은 크게 친수성과 소수성으로 나뉘고 충전제 계면과 PU matrix와의 상용성 정도에 따라 발포과정에서 공동과 미세구멍의 크기의 차이를 이끌어낸다.18 또한, 촉매의 종류에 따라 셀의 구조도 달라지는데, 발포화 반응을 촉진시키는 촉매를 사용할 경우 작은 크기의 공동과 미세구멍이 발생하고 그로 인하여 버팀목의 강도는 감소하게 된다.19 정포제의 경우는 사용하는 분자의 구조와 분자량이 공동의 안정도에 크게 기여하기 때문에 최종 형태학의 균일성에도 크게 영향을 준다.20 마지막으로 발포제로 사용되는 H2O는 사용 수량에 따라 형태학에 크게 영향을 주며 함량의 증가에 따라 공동과 미세구멍이 일반적으로 증가하게 된다.21 하지만 본 실험에서는 기본 처방이 고정되어 있는 상태에서 추가적으로 EPS 입자를 사용하였기 때문에 위에서 기술한 다양한 변수들의 영향이 형태학에 반영되지 않은 것으로 판단된다.

Figure 3의 (c)는 형태별 미세구멍비율로 각 형태(열린형, 부분적으로 열린형, 닫힌형)의 미세구멍의 수를 전체미세구멍의 수로 나눠준 값이고 (d)는 미세구멍의 개폐도(open porosity)로 아래와 같은 식으로 나타낸다.

위 식에서 No, Np, Nc는 각각 열린형, 부분적으로 열린형, 닫힌형의 미세구멍 수를 나타낸다. 마찬가지로 EPS의 첨가가 PU 폼의 형태학적 변화에 미치는 영향이 미미하여 미세구멍의 형태별 비율과 미세구멍의 개폐도에 큰 변화 없이 유사수준을 보였다.

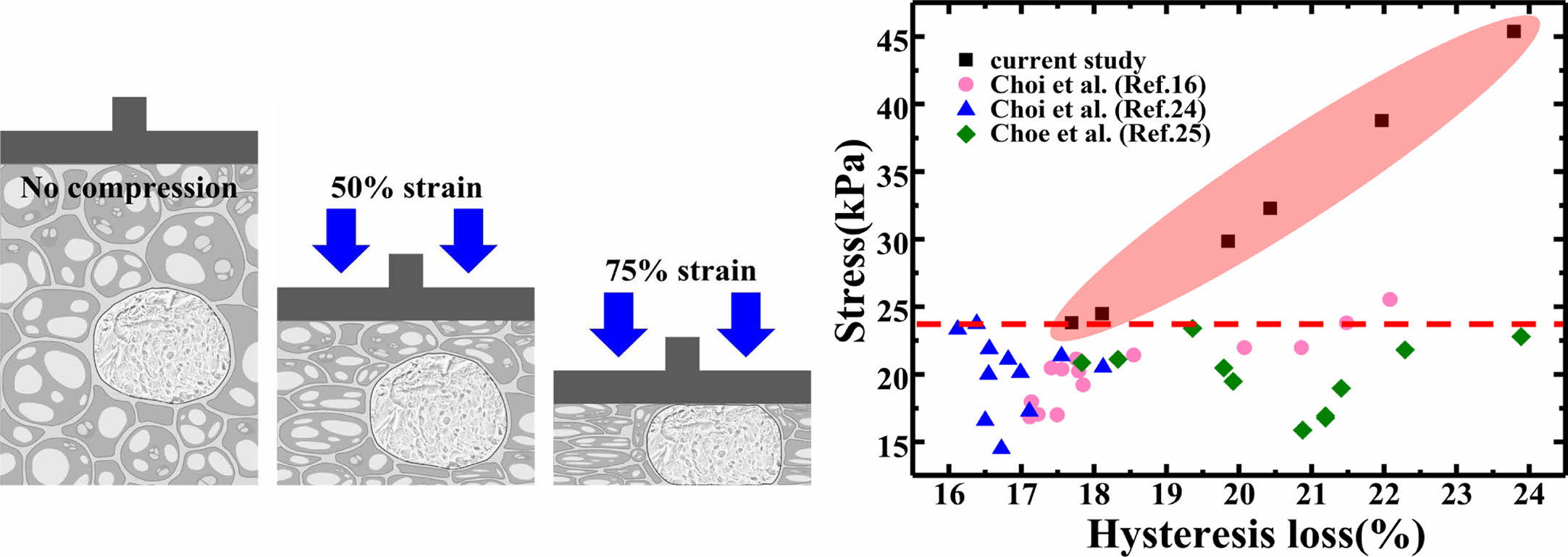

물리적 특성.자동차 시트재의 안락감은 이력곡선으로부터 계산되는 꺼짐인자와 이력손실 값으로부터 예측할 수 있다. 예를 들어, 꺼짐인자 값은 초기변형(25%) 시 강도에 비하여 후기변형(65%) 시 강도의 비로서 탑승자가 시트에 앉았을 때 초기에 느끼는 편안함과 이후 따라오는 지탱감의 의미를 포함하고 있다. 따라서 꺼짐인자가 크다는 것은 탑승자의 안락감이 높아진다고 할 수 있다. 또한, 이력손실 값은 탑승자가 승차와 하차를 반복함에 있어 시트재 고유의 물리적 강도가 얼마나 유지되는가를 보여준다고 할 수 있다. 따라서 이력손실 값이 낮을수록 탑승자가 반복 탑승에서 느끼는 안락감이 높아진다고 볼 수 있다. Figure 4(a)는 EPS 함량에 따라 변화하는 이력곡선을 나타낸 그래프이다. 선형 탄성 영역(변형률 10% 미만)과 고원 영역(변형률 50% 수준)에서는 EPS의 함량 증가에 따라 응력 값의 변화가 미미한 수준이지만 고밀화 영역(변형률 50% 이상)에서는 EPS의 함량이 증가할수록 응력 값이 급격하게 증가하는 것을 볼 수 있다. 이를 좀더 구체적으로 제시하기 위해 변형률 50%일 때와 변형률 75%일 때의 응력 값을 Figure 4(b)에 EPS 함량 변화에 따른 수치로 나타내었다. 위에 설명한 것처럼 변형률 50%일 때의 응력 변화는 미미하지만 변형률 75%일 때의 응력은 EPS의 함량이 증가할수록 거의 선형적인 증가를 보여주고 있다. 이러한 결과는 공동 크기와 EPS 입자의 상대적인 크기에 기인한다고 볼 수 있으며 이를 해석하기 위해 개략적인 폼의 형태를 Figure 5에 나타내었다. 우선, 폼의 변형율 50% 수준까지는 공동의 변형만으로 강도가 측정되지만 변형률 75% 수준까지 증가하게 됨에 상대적으로 크게 존재하는 EPS의 높은 강도가 폼의 압축강도를 향상시키게 됨을 알 수 있다. 이는 고밀화 영역에서는 첨가된 EPS가 폼이 압축될 때 버팀목을 지지해 주는 역할을 하기 때문이라고 볼 수 있다.

Figure 6은 EPS 함량에 따른 PU 폼의 꺼짐인자를 보여주고 있으며 EPS 입자의 함량이 증가함에 따라 증가하는 경향을 나타내고 있다. 우수한 꺼짐인자는 폼의 안락감을 높여주며 시트의 착좌감이 우수하다고 평가되고 있다.22 Figure 7은 EPS의 함량 증가에 따른 PU 폼의 이력손실을 나타낸 그래프이다. 이력손실은 폼이 압축변형 시 동반되는 에너지와 원형으로 복원 시 동반되는 에너지 차를 비율로 나타내는 것으로,23 PU 폼이 변형될 때 이력손실 값이 작을수록 시트가 변형된 후 원래 상태로 되돌아오는 복원력이 뛰어난 시트로 평가된다.5 EPS가 첨가된 PU 폼은 EPS의 함량이 증가할수록 이력손실 값도 같이 커지는 경향을 보였다. 이는 PU 폼의 압축 시 선형 탄성 및 고원 영역에서는 EPS가 압축되지 않고 존재하지만 고밀화 영역의 변형이 진행되면서 폼 내부의 EPS 입자가 변형되어 시트가 원상으로 복원되지 못하는 것을 나타낸다고 할 수 있다. 따라서, EPS 충전제를 사용할 경우 PU 폼의 복원력이 낮아지게 되어 이력손실 값이 높아지는 결과를 보이는 것으로 판단된다.

이처럼 안락특성이 우수한 PU 폼을 확보하기 위해서는 높은 꺼짐인자 값과 낮은 이력손실 값을 유지하는 것이 매우 중요하다. 또한 동일한 이력손실 값을 가지는 PU 폼에서 높은 강도를 유지할 수 있다면 자동차용 시트재로의 적용 가능성을 높일 수 있다고 판단된다. Figure 8은 본 연구 이전에 발표된 문헌들로부터 얻은 결과들과 본 연구 결과를 종합하여 보여주는 그림으로 PU 폼의 이력손실 값에 대응되는 응력 값(변형률 75%에서)을 나타낸 그래프이다. 대부분의 결과에서 다양한 이력손실 값에 대응하는 응력 값은 약 23.8 kPa 이하를 보여주고 있는 반면, EPS가 첨가된 PU 폼의 응력은 유사한 이력손실 값에서 매우 높은 응력 값을 보여주고 있다. 따라서, EPS가 첨가된 PU 폼은 다른 연구자들의 연구결과와 유사수준의 이력손실 값을 가지면서 상대적으로 높은 응력을 확보할 수 있기 때문에 자동차용 시트재로 사용할 경우 우수한 강성을 확보할 수 있을 것으로 판단된다.

|

Figure 1 Sample images of PU foams at various EPS contents. |

|

Figure 2 SEM images of PU foams at various EPS contents. |

|

Figure 4 Stress values of the PU foams as a function of (a) strain; (b) EPS content. |

|

Figure 3 Morphology analysis of the PU foams as a function of EPS content: (a) average cavity; (b) pore sizes; (c) pore ratio; (d) open porosity. |

|

Figure 5 Schematic illustration of a deformation mechanism of the PU foams under a compression mode. |

|

Figure 6 Sag factor of the PU foams as a function of EPS content. |

|

Figure 7 Hysteresis loss of the PU foams as a function of EPS content. |

|

Figure 8 Stress values of the PU foams at 75% strain for various hysteresis loss. |

본 연구에서는 PU 폼을 자동차용 시트재로 활용하기 위해 폼의 안락 특성을 높이고자 EPS 충전제를 첨가하여 PU 폼을 제조하였다. EPS 충전제가 PU 폼의 공동과 미세구멍의 크기에 미치는 영향은 미미하였다. 하지만 EPS의 함량이 증가할수록 꺼짐인자와 이력손실 값이 증가하였다. 이는 EPS가 첨가된 PU 폼의 이력곡선 측정과정과 밀접하게 관련되어 있다. 이력곡선 거동에서 선형 탄성 및 고원 영역에서는 EPS의 첨가의 영향이 미약하나, 고밀화 영역에서는 EPS의 첨가량이 늘어날수록 압축응력이 급격히 증가하는 개형을 보였다. 또, EPS가 첨가된 PU 폼은 유사한 이력손실 값을 갖는 다른 PU 폼들에 비해 비교적 높은 응력 값을 나타내었다. 그러므로 EPS가 첨가된 PU 폼은 우수한 꺼짐인자를 나타내며 이전에 보고된 다양한 이력손실 결과들과 비교하여 매우 향상된 강성을 확보할 수 있어 자동차용 시트재로 사용할 경우 우수한 안락특성의 확보가 가능할 것으로 판단된다.

- 1. Deng, R.; Davies, P.; Bajaj, A. K. Flexible Polyurethane Foam Modelling and Identification of Viscoelastic Parameters for Automotive Seating Applications. J. Sound Vib. 2003, 262, 391-417.

-

- 2. Wong, E. H. H.; Fan, K. W.; Lei, L.; Wang, C.; Baena, J. C.; Okoye, H.; Fam, W.; Zhou, D.; Oliver, S.; Khalid, A.; Yeoh, G. H.; Wang, C. H.; Boyer, C. Fire-Resistant Flexible Polyurethane Foams via Nature-Inspired Chitosan-Expandable Graphite Coatings. ACS Appl. Polym. Mater. 2021, 3, 4079-4087.

-

- 3. Moon, J.; Kwak, S. B.; Lee, J. Y.; Kim, D.; Ha, J. U.; Oh, J. S. Synthesis of Polyurethane Foam from Ultrasonically Decrosslinked Automotive Seat Cushions. Waste Manage. 2019, 85, 557-562.

-

- 4. Choi, H. J.; Choe, H.; Seo, W. J.; Kim, J. H. Physical Properties of Flexible Polyurethane Foams Manufactured by Varying Toluene Diisocyanate Contents. Polym. Korea 2019, 43, 532-539.

-

- 5. Scarfato, P.; Di Maio, L.; Incarnato, L. Structure and Physical-Mechanical Properties Related to Comfort of Flexible Polyurethane Foams for Mattress and Effects of Artificial Weathering. Composites Part B 2017, 109, 45-52.

-

- 6. Alzoubi, M. F.; Al-Hallaj, S.; Abu-Ayyad, M. Modeling of Compression Curves of Flexible Polyurethane Foam with Variable Density, Chemical Formulations and Strain Rates. J. Solid Mech. 2014, 6, 82-97.

- 7. Gama, N. V.; Ferreira, A.; Barros-Timmons, A. Polyurethane Foams: Past, Present, and Future. Materials (Basel). 2018, 11, 1841.

-

- 8. Dounis, D. V.; Wilkes, G. L. Structure-Property Relationships of Flexible Polyurethane Foams. Polymer 1997, 38, 2819-2828.

-

- 9. Madaleno, L.; Pyrz, R.; Crosky, A.; Jensen, L. R.; Rachu, J. C. M.; Dolomanova, V.; De Barros Timmons, A. M. M.; Cruz Pinto, J. J.; Norman, J. Processing and Characterization of Polyurethane Nanocomposite Foam Reinforced with Montmorillonite-Carbon Nanotube Hybrids. Compos. Part A Appl. Sci. Manuf. 2013, 44, 1-7.

-

- 10. Şerban, D. A.; Weissenborn, O.; Geller, S.; Marşavina, L. Evaluation of the Mechanical and Morphological Properties of Long Fibre Reinforced Polyurethane Rigid Foams. Polym. Test. 2016, 49, 121-127.

-

- 11. Stanzione, M.; Oliviero, M.; Cocca, M.; Errico, M. E.; Gentile, G.; Avella, M.; Lavorgna, M.; Buonocore, G. G.; Verdolotti, L. Tuning of Polyurethane Foam Mechanical and Thermal Properties Using Ball-Milled Cellulose. Carbohydr. Polym. 2020, 231, 115772.

-

- 12. Lorenzetti, A.; Dittrich, B.; Schartel, B.; Roso, M.; Modesti, M. Expandable Graphite in Polyurethane Foams: The Effect of Expansion Volume and Intercalants on Flame Retardancy. J. Appl. Polym. Sci. 2017, 134, 45173.

-

- 13. Malewska, E.; Trzyna, M.; Sabanowska, A.; Prociak, A.; Koniorczyk, P. The Influence of Expandable Polystyrene Fillers on Properties of Water-Blown Rigid Polyurethane Foams. Polimery 2011, 56, 865-868.

-

- 14. Malewska, E.; Sabanowska, A.; Polaczek, J.; Prociak, A. Physical and Mechanical Properties of Rigid Polyurethane Foams Modified with Polystyrene Beads. E-Polymers 2012, 1-10.

-

- 15. Chen, W.; Hao, H.; Hughes, D.; Shi, Y.; Cui, J.; Li, Z. X. Static and Dynamic Mechanical Properties of Expanded Polystyrene. Mater. Des. 2015, 69, 170-180.

-

- 16. Choi, H. J.; Kim, J. H. Static and Dynamic Comfort Properties of Polyurethane Foams Including a Flexible Amine Crosslinker. J. Ind. Eng. Chem. 2020, 90, 260-265.

-

- 17. Kwon, H.; Kim, S. B.; Kim, Y. C. Effects of Isocyanate Index and Aging on the Physical Properties of Polyurethane Foams. Polym. Korea 2005, 29, 457-462.

- 18. Sung, G.; Kim, J. H. Influence of Filler Surface Characteristics on Morphological, Physical, Acoustic Properties of Polyurethane Composite Foams Filled with Inorganic Fillers. Compos. Sci. Technol. 2017, 146, 147-154.

-

- 19. Gwon, J. G.; Kim, S. K.; Kim, J. H. Sound Absorption Behavior of Flexible Polyurethane Foams with Distinct Cellular Structures. Mater. Des. 2016, 89, 448.

-

- 20. Zhang, X. D.; Macosko, C. W.; Davis, H. T.; Nikolov, A. D.; Wasan, D. T. Role of Silicone Surfactant in Flexible Polyurethane Foam. J. Colloid Interface Sci. 1999, 215, 270-279.

-

- 21. Sung, G.; Kim, J. S.; Kim, J. H. Sound Absorption Behavior of Flexible Polyurethane Foams Including High Molecular-Weight Copolymer Polyol. Polym. Adv. Technol. 2018, 29, 852-859.

-

- 22. Lee, S. H.; Seo, W. J.; Heo, C. Y.; Kwak, K. H.; Kim, S. B.Effect of Copolymer Polyol Content and NCO Index on the Comfort of Polyurethane Seat Foam Pad for Automobiles. Polym. Korea 2019, 43, 401-409.

-

- 23. Ebe, K.; Griffin, M. J. Factors Affecting Static Seat Cushion Comfort. Ergonomics 2001, 44, 901-921.

-

- 24. Choi, H. J.; Sim, J. S.; Kim, J. H. Comfort Property of the Polyurethane Composite Foams Including Hydrophilic and Hydrophobic Fumed Silica Nanoparticles. Polym. Korea 2021, 45, 164-170.

-

- 25. Choe, H.; Lee, J. H.; Kim, J. H. Polyurethane Composite Foams Including CaCO3 Fillers for Enhanced Sound Absorption and Compression Properties. Compos. Sci. Technol. 2020, 194, 108153.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 107-112

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.107

- Received on Oct 6, 2021

- Revised on Nov 16, 2021

- Accepted on Nov 16, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jung Hyeun Kim

-

Department of Chemical Engineering, University of Seoul, 163 Seoulsiripdae-ro, Dongdaemun-gu, Seoul 02504, Korea

- E-mail: jhkimad@uos.ac.kr

- ORCID:

0000-0003-4550-5507

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.