- Preparation of Biodegradable Poly(lactic acid)-Cellulose Composite Foam

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 생분해성 Poly(lactic acid)-셀룰로오스 다공성 복합체의 제조

중앙대학교 공과대학 화학신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, a cellulose foam was formed by the melt crystallization method of cellulose (FP) solution, and poly(lactic acid) (PLA) solution was then infiltrated into the foam to prepare a PLA/FP composite foam. When PLA is infiltrated into the cellulose porous material with a hydrophilic surface, the surface is transformed into a hydrophobic one. The PLA/FP composite foam showed a higher density and improved mechanical properties than the FP foam. In terms of porosity, the FP foam showed a higher value than the PLA/FP composite foam, but the PLA/FP composite foam had better thermal insulation properties as seen in through-plane thermal conductivity. Thermal stability at a high temperature was better for the PLA/FP composite foam than for the FP foam. Due to its high mechanical properties and thermal stability, the PLA/FP composite foams are expected to have the potential as insulation and cushioning materials in the future.

본 연구에서는 셀룰로오스(FP) 용액의 냉각 결정화 방법으로 폼을 형성한 후, 생분해성 고분자인 poly(lactic acid)(PLA) 용액을 폼에 침투시켜서 복합체 폼을 제조했다. PLA를 친수성 표면을 가진 셀룰로오스 다공성 소재에 침투시키면, 소수성의 표면으로 개질된다. PLA/FP 복합체 폼에서 FP 폼보다 높은 밀도와 기계적 물성 특성을 확인할 수 있었다. 기공도는 FP 폼이 PLA/FP 복합체 폼보다 높은 수치를 보였지만, 수직 열전도도에서 확인한 단열성은 PLA/FP 복합체 폼이 더욱 우수했다. 또한 고온 열적 안정성도 FP 폼보다 PLA/FP 복합체 폼이 뛰어났다. PLA/FP 복합체 폼은 높은 기계적 물성과 열적 안정성으로 향후 단열재, 완충재로서 가능성을 가질 것으로 기대된다.

Composite foams of poly(lactic acid) and cellulose have been prepared by melt crystallization, subsequent crystal removal and infiltration. Improved mechanical properties, thermal insulation characteristics and thermal stability were achieved compared to those of cellulose foams.

Keywords: cellulose, poly(lactic acid), foam, melt crystallization, composites.

본 연구는 중소벤처기업부의 기술혁신개발사업 [S2965723]과 2020년도 중앙대학교 CAU GRS 지원에 의하여 작성되었음.

셀룰로오스는 지구상에서 가장 풍부한 천연물이기 때문에 원재료를 구하기 용이하고 가격이 경제적이다. 또한 셀룰로오스는 흙 속에서 73% 분해되는데 70일이라는 시간이 소요되고 분해과정에서 환경오염이 되지 않기 때문에 친환경적인 생분해성 고분자이다.1 셀룰로오스 폼의 활용은 식품의 포장재나 완충제, 단열재가 있지만 가공이 어렵다는 한계가 있다. 셀룰로오스 자체의 강한 내부 수소결합으로 인해 물에 녹지 않고 용해될 수 있는 유기용매가 매우 한정적이기 때문이다. 셀룰로오스를 용해할 수 있는 용매는 tetrabutylammonium fluoride를 포함한 dimethyl sulfoxide, LiCl을 포함한 N,N-dimethyl-acetamide, 알칼리 수용액 등이 있다.2,3

최근 poly(lactic acid)(PLA)에 셀룰로오스 나노 크리스탈(CNC) 혹은 셀룰로오스 나노 파이버(CNF)를 첨가하여 나노복합체로 제조하는 연구들이 많이 진행되어왔다.4-6 폼을 제조한 연구들은 고분자 매트릭스에 CNC 및 CNF를 첨가하여 압출 성형하거나 분산 용액을 건조하는 방법이 사용되고 있다. 제조된 셀룰로오스 폼은 대부분 98% 이상의 높은 기공도와 낮은 밀도를 갖는다.7-10 파인애플 잎에서 추출한 셀룰로오스 에어로젤은 33 kg/m3 밀도를 갖고, 재사용 셀룰로오스 파이버 에어로젤의 밀도는 40 kg/m3이다.11,12 그러나 나노 셀룰로오스 소재는 가격이 비싸다는 문제점 외에도 제조 공정에 많은 환경적 부담이 있고, 나노입자로서 폐 독성이 확인된 단점들이 존재한다.13-15

일반 셀룰로오스 폼의 압축시험을 진행한 논문에서는 0.03-0.11 MPa의 Young’s modulus와 0.15-0.03 MPa 미만의 yield stress를 가져 약한 기계적 물성을 보여주고 있다.7-10,16 이러한 물성을 강화하기 위해서 복합체로 만드는 연구들이 진행중이다. 셀룰로오스를 복합체로 만들면 기계적 강도가 강화되어 상용화의 가능성이 더욱 높아질 수 있다. PLA를 셀룰로오스 벽면에 코팅하면 약 10배까지 strength를 향상시킬 수 있다.17 또한 고분자 첨가물로 PLA와 PC를 첨가하면 PMMA, PS를 첨가한 폼보다 더욱 우수한 기계적 강도 향상 효과를 보인다.10 그 이유는 PLA와 PC의 에스터 그룹이 유연성을 제공해서 CNF 사이사이로 침투해 결합할 수 있기 때문이다.

PLA는 옥수수, 사탕수수와 같은 천연물로부터 추출한 lactic acid에서 생성되는 L-lactide 혹은 D-lactide의 개환 중합 반응으로 합성할 수 있다.18,19 L-lactide와 D-lactide의 함유량을 조절하면 합성된 PLA의 열적, 기계적 특성과 생분해 속도 등을 조절할 수 있다.19,20 선형 지방족 폴리에스터인 PLA의 가수분해는 일반적으로 수성 매질에서 에스터 결합이 끊어지면서 진행된다.21 PLA의 분해는 물이 고분자 매트릭스에 퍼지는 정도와 주변 습도, 용액의 온도 및 pH에 영향을 크게 받는다.20-22

기존의 석유 원료 기반의 플라스틱은 분해되는데 200년 이상의 시간이 필요하며, 상당량이 바다로 흘러 들어가 환경과 생태계에 심각한 영향을 미친다.23,24 특히 석유 원료 기반 플라스틱의 분해 과정에서 생성되는 미세플라스틱은 어류와 생활용수를 통해 우리의 건강을 위협하고 있다.25 폐기된 플라스틱의 정화작업에는 막대한 금액과 인력이 투입되어 손실을 가져오기 때문에 이를 위한 해결 방안을 모색 중이다. 지구온난화로 인한 기후변화 문제도 시급한 문제로 야기되고 있다. 이에 대한 대응 방안으로 오늘날에는 이산화탄소 저감을 위해서 탄소중립형 바이오매스가 중점적으로 연구되고 있다. 전세계적으로는 플라스틱 사용 규제를 진행 중이며, EU에서는 플라스틱의 수명주기에 따라 관련 규정들이 마련되어 있다.26 PLA의 global warming potential(GWP)는 500-800 kg CO2 eq/ton으로 측정되어 화석연료 고분자들보다 더 낮은 값을 갖기 때문에 지구 온난화 문제에 대응할 수 있다.27

본 연구에서는 셀룰로오스의 기계적 강도를 강화하기 위해서 PLA와 함께 복합체로 만들었다. 복합체 제조를 위해서 PLA용액을 셀룰로오스 폼에 침투시키는 방법이 사용됐다. 생분해성 고분자인 PLA와 셀룰로오스를 함께 복합체로 사용하면 셀룰로오스 폼의 기계적 물성이 향상되어 상업적 이용의 가치를 높일 수 있다. 또한 복합체를 폐기한 이후에 자연 분해되어 친환경적이고 나노 셀룰로오스가 아닌 셀룰로오스를 사용하기 때문에 비강 흡입의 위험성과 인체 유해성이 없어 식품 포장재로 사용하기에 더욱 적합하다.

시약. PLA[Luminy L130, Total-Corbion, 호린험, 네덜란드; ≥99%, L-isomer, 밀도 1.24 g/cm3, melt flow index 10 g/10 min(190 oC/2.16 kg, ISO 1133-A)]를 정제 없이 사용하였고, 셀룰로오스(FP)는 필터페이퍼 Whatman 41(ashless, 직경 185 mm)에서 얻었다. Urea는 Alfa Aesar(매사추세츠, 미국)에서, NaOH, dichloromethane(DCM)과 에탄올은 대정(시흥, 한국)에서 구매하였다.

셀룰로오스 용액 제조. NaOH:urea:물=7:12:81(질량비)를 상온에서 두 시간 동안 300 rpm으로 교반해서 셀룰로오스 용매를 준비한다.28 셀룰로오스 용매의 온도를 -12 oC까지 낮추고 필터페이퍼를 1.2 wt% 넣은 뒤 400 rpm의 속도로 12시간 동안 교반한다. 셀룰로오스 용액을 5 oC, 4000 rpm에서 10분 동안 원심분리를 하고 상층액을 사용한다.

FP 폼 제조. 실리콘 몰드(가로×세로×높이: 5 cm×5 cm×6 mm)를 실리콘 웨이퍼(직경: 100±0.2 mm, 두께: 525±25 mm, 타입: P, 결정 배열방향: <100>, dopant: boron; PlutoSemi, 광저우, 중국)에 붙인다. 내부 직경이 11.5 cm인 액체질소 보온병 두 개를 나란히 붙이고, 위에 1 mm 두께의 구리판을 올린 뒤 균형을 맞춘다. 실리콘 웨이퍼에 셀룰로오스 용액 15 mL를 캐스팅하고 구리판 위에 올린다. 실리콘 웨이퍼를 올리지 않은 쪽의 액체질소 보온병에만 액체질소를 붓는다. 셀룰로오스 용액이 액체질소와 가까운 부분부터 얼기 시작하면, 액체질소를 부은 보온병 위에 오도록 실리콘 웨이퍼를 끌어당긴다(직선 속도: 0.05 mm/s). 캐스팅한 용액이 다 얼면 -30 oC의 500 mL 에탄올에 3 일동안 100 rpm으로 교반하면서 얼음을 제거한다. 저온의 에탄올에서 샘플을 꺼내서 상온의 600 mL 물에 샘플을 넣고 100 rpm으로 교반하며 물을 3회 교체(5, 15, 30분)한 후, 총 24시간 동안 넣어둔다. 물에서 샘플을 꺼내서 액체질소 위에 샘플을 올려서 천천히 30 분 동안 얼린다. 얼린 샘플을 하루 동안 동결건조(-85 oC, 10 Pa)(EYELA, FDU-2200, 일본)해서 셀룰로오스(FP) 폼을 제조한다.

PLA/FP 복합체 폼 제조.PLA를 DCM에 5 wt%로 녹여서 상온에서 200 rpm으로 12시간 동안 교반하고 PLA 용액을 만든다. 셀룰로오스 폼을 PLA 용액에 넣은 뒤, 감압시키고 12시간 동안 상온에서 80 rpm으로 교반한다. PLA를 셀룰로오스 폼에 침투시킨 후 상온에서 10분 동안 건조하고, 진공오븐에서 12시간 동안 건조한다.

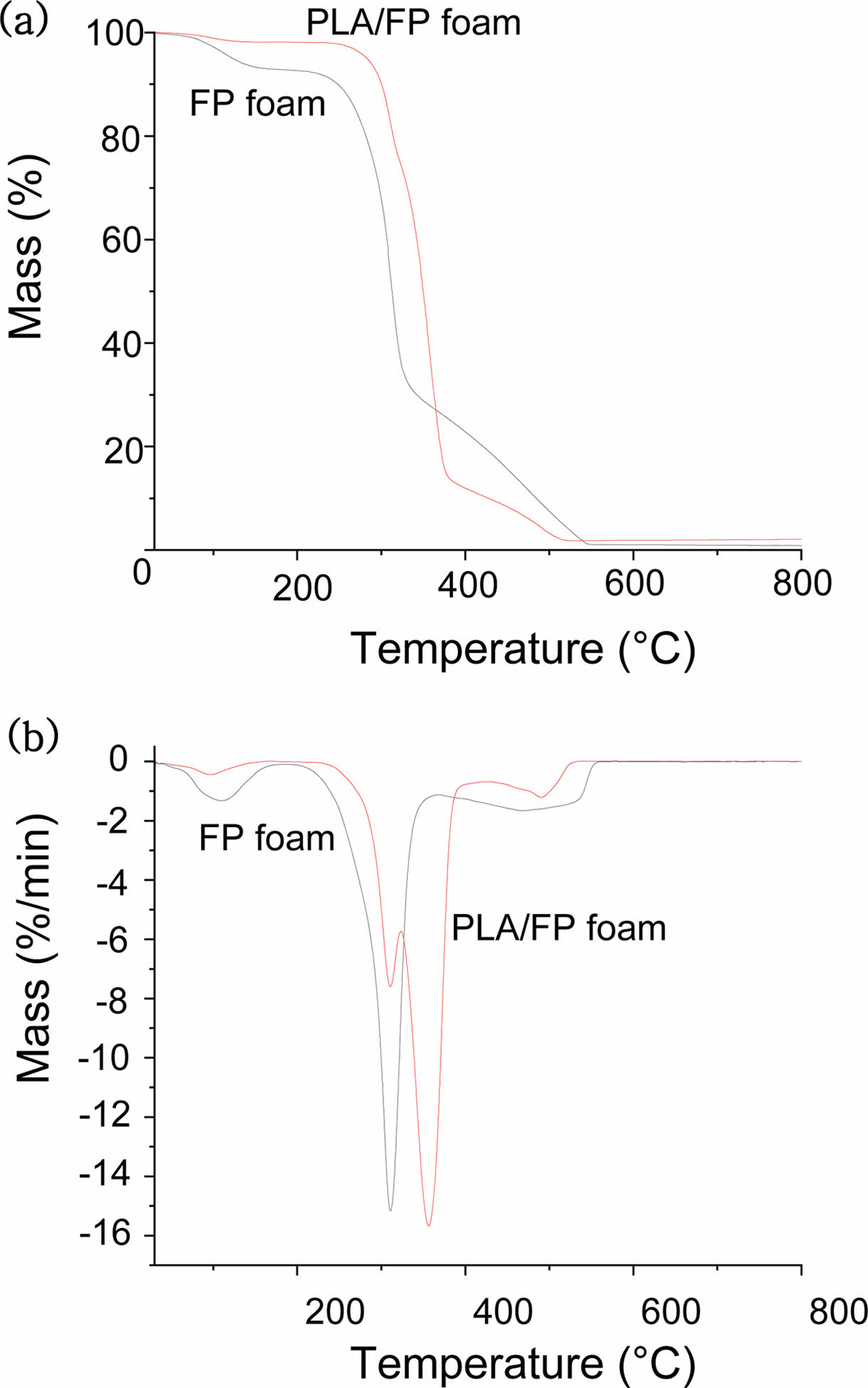

폼의 모폴로지 분석. 폼의 수직 단면 모습은 scanning electron microscope(SEM, S-3400, Hitachi, Japan)로 분석했다. 백금(Pt)으로 120초 동안 15 mA로 코팅했다. 단면 사진을 얻기 위해, 완성한 폼과 복합체를 액체질소에 30분 동안 담그고 cryo-fracture를 한 뒤, 동결 건조(-85 oC, 10 Pa) (EYELA, FDU-2200, 일본)을 했다.

복합체 폼 내부의 화학적 결합 분석. Fourier transform infrared spectroscope(FTIR, Nicolet Summit, Thermo Scientific, 미국)를 사용해서 폼의 화학적 결합을 분석했다. 수평하게 폼의 단면을 자른 후, ATR 모드로 400-4000 cm-1 구간을 4 cm-1/s 속도로 16 번 측정했다.

STA를 통한 폼의 열적 특성 분석.High temperature simultaneous thermal analyzer(STA, STA449 F3, NETZSCH, 독일)를 이용해서 thermogravimetric analysis(TGA)를 진행하고 derivative thermo gravimetry(DTG)를 얻었다. Purge 가스로 air를 사용했고, 30 oC에서 800 oC까지 10 oC/min의 속도로 온도를 올렸다. 측정에 사용된 FP 폼과 PLA/FP 복합체 폼의 무게는 각각 18.59 mg, 19.97 mg이다.

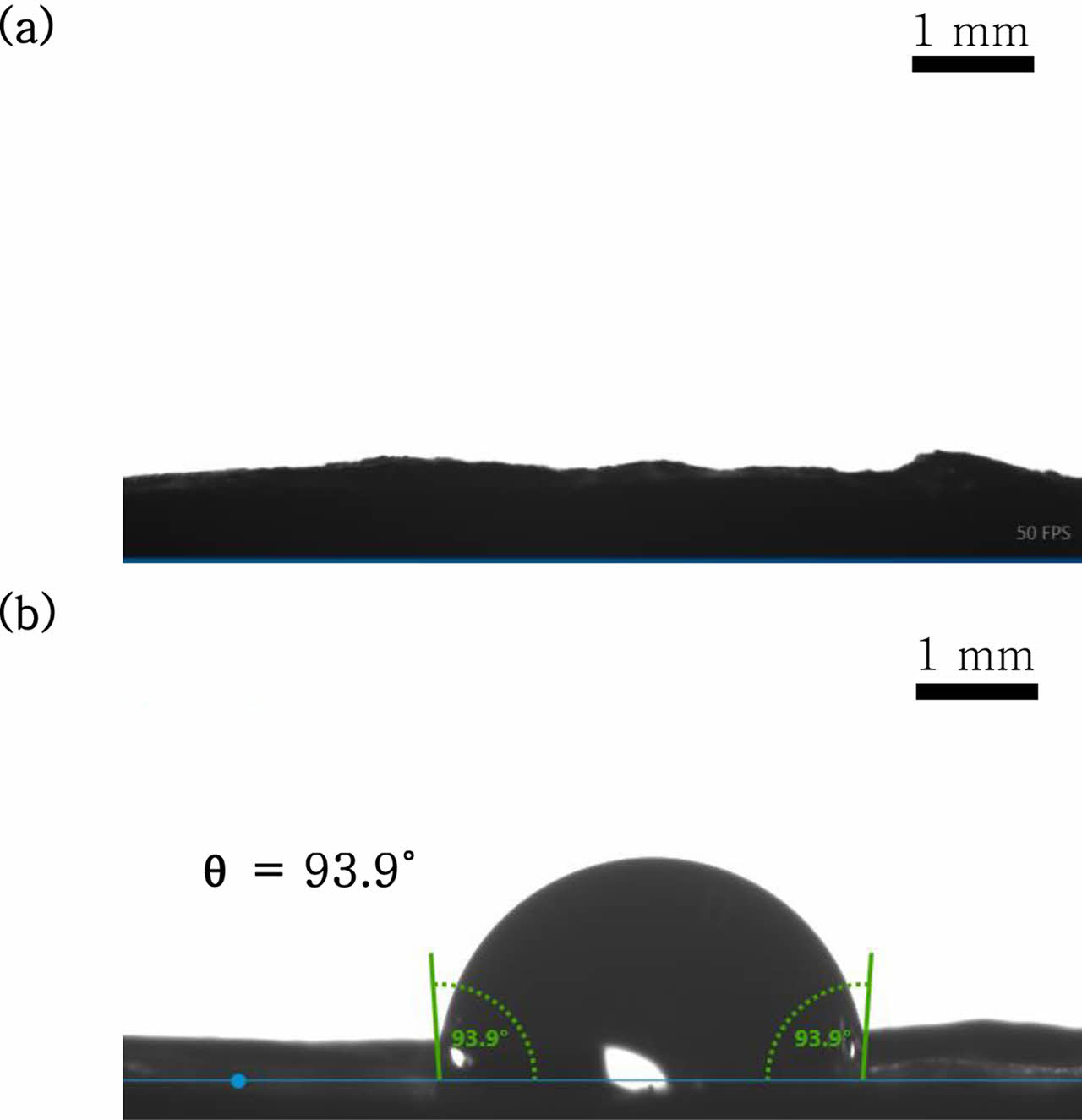

폼 표면에서 물과의 접촉각 분석. 물과 폼의 접촉각은 증류수 5 mL을 사용했으며, Drop Shape Analyzer(DSA100E, KRUSS, 독일)으로 분석했다.

폼의 기계적 물성 분석. 압축시험은 UTM(Universal Testing Machine, 3344 시리즈, Instron, 미국)을 이용해서 측정했다. 샘플의 규격으로는 FP 폼이 5×5×4 mm3, PLA/FP 복합체 폼이 5×5×3 mm3이다. 하중 속도는 0.8 mm/min이고, 로드셀은 1 kN을 사용했다. FP 폼은 4개의 샘플을 측정했고, PLA/FP 복합체 폼은 5개의 샘플을 측정하여 오차범위를 측정했다.

폼의 기공도와 밀도 측정. FP 폼의 기공도는 식 (1)을 통해 구할 수 있다.8

p는 폼의 기공도(%)이며, ρ 는 폼의 밀도(버니어 캘리퍼스로 volume을 측정하고, 무게를 저울로 측정), ρs는 셀룰로오스의 골격밀도(1500 kg/m3)이다.

PLA/FP 복합체 폼의 기공도는 식 (1)의 ρs에 식 (2)를 적용하여 구했다.10

wcellulose는 셀룰로오스의 질량비, wpolymer는 고분자의 질량비이다(식 3, 4). ρcellulose는 셀룰로오스의 골격밀도(1500 kg/m3)이고 ρpolymer는 PLA의 밀도(1250 kg/ m3)이다.

mi 는 FP 폼의 무게, mf 는 PLA를 침투시킨 후의 PLA/FP 복합체 폼의 무게이다.

폼 내부의 수직 열전도도 분석. 열전도도 측정은 Laser Flash Apparatus(LFA467, NETZSCH, 독일)로 분석했고, 상온에서의 수직 열전도도(through-plane)를 측정했다. 샘플의 두께는 FP 폼이 1.73 mm이고, PLA/FP 복합체 폼이 1.37 mm이다.

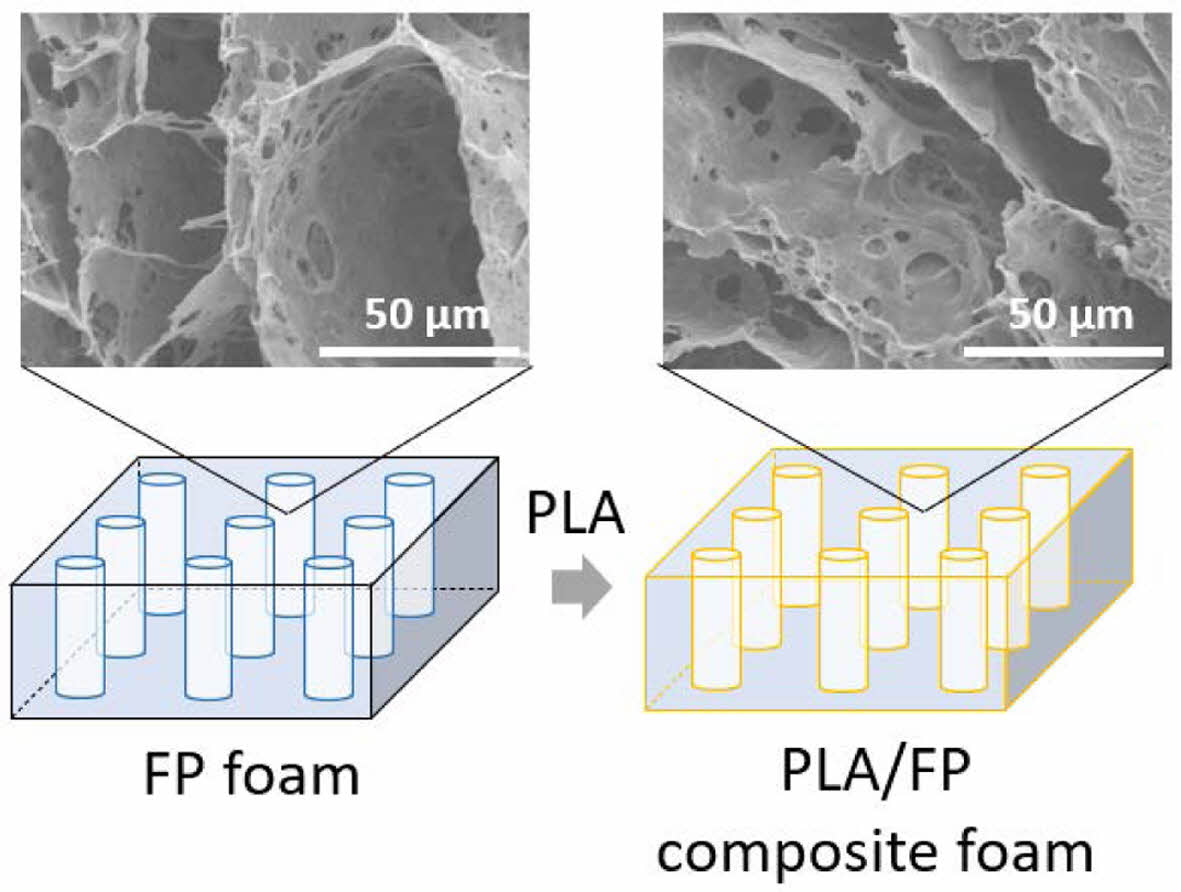

셀룰로오스 기공 구조.셀룰로오스 용액이 액체질소에 의해 얼면서 내부에 얼음 결정이 성장한다. 생성된 얼음은 저온의 에탄올에 의해 제거된 뒤, 얼음이 존재했던 공간을 에탄올이 대신하게 된다. 셀룰로오스는 에탄올에 용해되지 않고, 재생성되기 때문에 기공을 그대로 유지할 수 있다.28 에탄올을 물로 교환해준 뒤 동결건조를 통해 물을 제거하여 건조하면 셀룰로오스 폼의 부피가 거의 변화하지 않아 기공을 가진 폼을 만들 수 있다.10,29 수직 단면 모습에서 셀룰로오스 재생성을 통해 형성된 기공을 확인할 수 있다(Figure 1). 단면을 확대해서 보면 셀룰로오스 벽면 사이사이에 작은 구멍들이 뚫려 있다. 셀룰로오스 폼을 PLA용액에 담근 후 감압을 해주면, PLA용액이 폼 내부로 침투될 수 있다. 완성된 PLA/FP 복합체 폼은 기공과 벽면의 작은 구멍을 유지한다(Figure 1(b)).

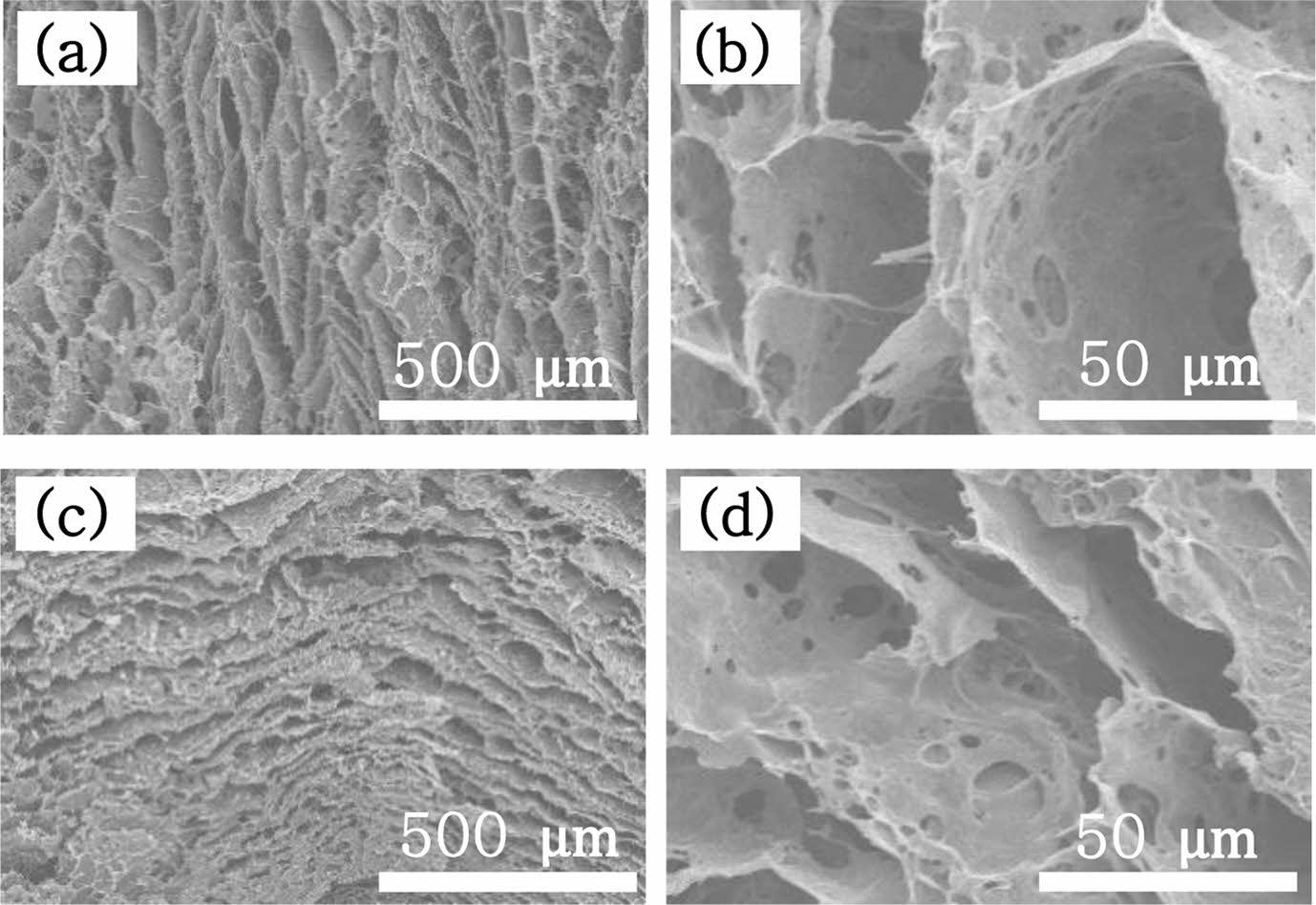

FTIR 분석.PLA/FP 폼과 FP 폼에서 공통적으로 나타나는 피크는 셀룰로오스에 의한 것이다(Figure 2). 3330, 2892, 1648 cm-1는 각각 셀룰로오스의 O-H스트레칭과 C-H스트레칭 그리고 셀룰로오스에 흡수된 물에 의한 O-H 밴딩을 나타낸다.30 1360, 1010, 894 cm-1은 순서대로 셀룰로오스의 C-H 밴딩, C-O-C pyranose링 진동, 셀룰로오스의 글루코스 단위 사이의 β-glycosidic결합을 나타낸다.30 PLA의 C=O 결합인 1750 cm-1는 PLA/FP 폼에서만 나타나고 FP 폼에서는 확인할 수 없다.31 따라서 PLA/FP 복합체 폼 내의 셀룰로오스 벽면에 PLA가 존재한다. PLA는 셀룰로오스 벽에 매우 얇게 코팅되어 기공을 유지할 수 있다(Figure 1(b)).

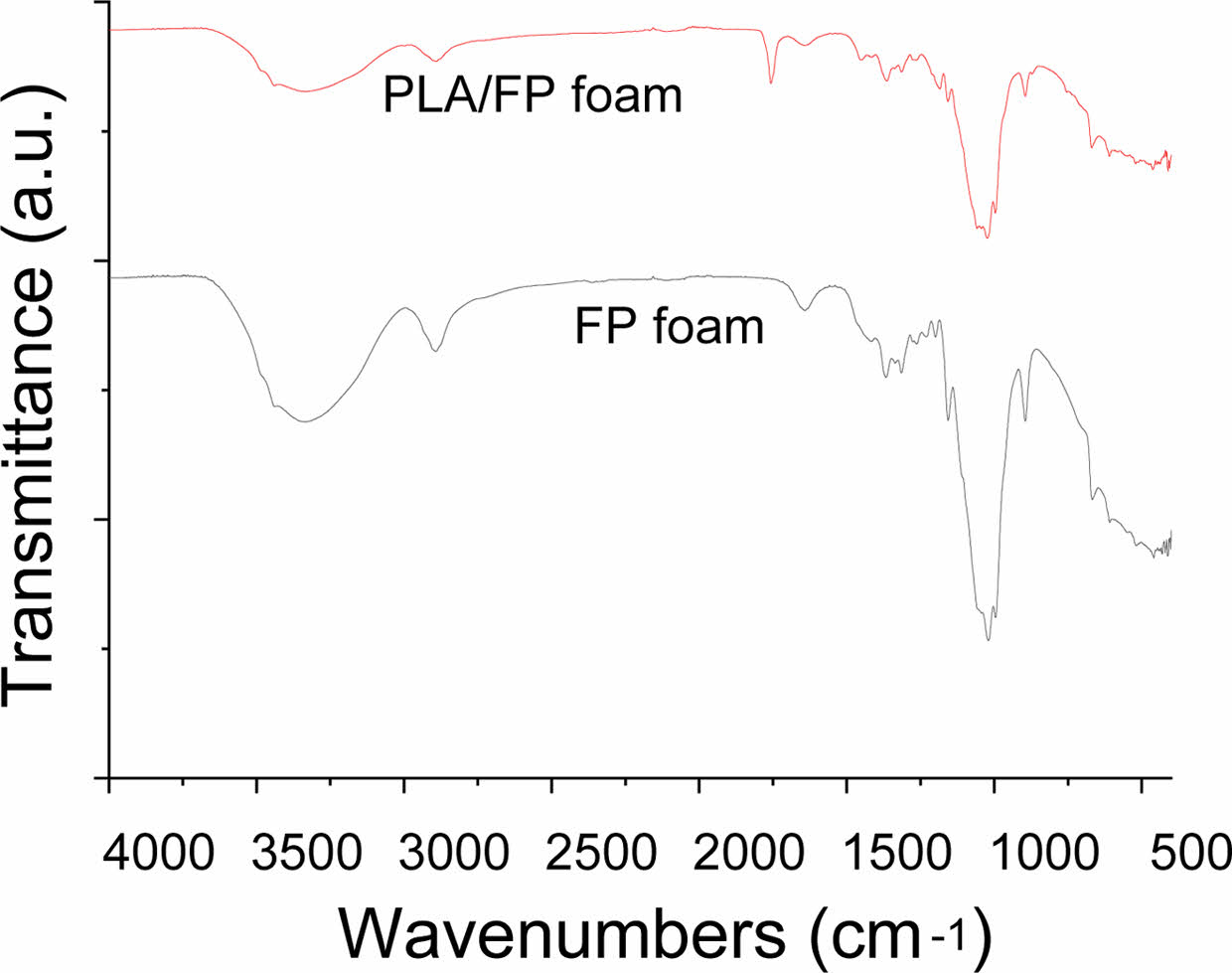

고온 안정성.FP 폼과 PLA/FP 복합체 폼의 100 oC 부근의 질량 감소는 셀룰로오스가 흡수한 물이 증발하면서 발생한 것으로 추정된다(Figure 3). PLA/FP 복합체 폼의 수분에 의한 질량감소는 -0.44% 로, FP 폼의 -1.32% 보다 낮은 변화를 보인다. 이는 셀룰로오스 표면이 PLA 코팅에 의해서 소수성을 띄게 되어 수분 흡수를 낮춰 준 것으로 추정된다. PLA 코팅막에 의한 셀룰로오스 표면의 소수성 개질은 contact angle을 통해서도 확인이 가능하다(Figure 4). FP 폼은 311 oC에 -15%의 큰 질량 감소를 보이며 셀룰로오스가 분해됨을 보여준다(Figure 3(b)). 반면 PLA/FP 복합체 폼은 311 oC에서 -7.6%로 FP 폼에 비해 적은 질량 감소를 보인다. 이는 PLA 코팅에 의해 셀룰로오스 분해가 저해된 것으로 보인다. 이를 통해 PLA/FP 복합체 폼은 FP 폼보다 고온 안정성이 높다는 것을 확인할 수 있다. 이후 PLA/FP 복합체 폼의 356 oC에서 -16%의 큰 질량 감소를 보이는데 이는 코팅됐던 PLA가 분해되면서 내부의 셀룰로오스도 함께 분해된 것으로 보인다. 최종적으로 FP 폼은 548 oC에서 총 질량의 1.1%, PLA/FP 복합체 폼은 525 oC에서 총 질량의 1.8%를 남긴 채 분해된다(Figure 3(a)).

폼 표면의 접촉각.물과 접촉각이 90° 이하이면 친수성이라고 하며 반대로 90°를 넘으면 소수성이라고 한다. FP 폼과 PLA/FP 복합체 폼의 물에 대한 접촉각은 각각 ~0°, 93.9°이다(Figure 4). FP 폼은 셀룰로오스로만 이루어져 있고 이로 인해 강한 친수성을 갖고 있다. 따라서 셀룰로오스 폼 표면에 물을 떨어뜨리면 빠르게 퍼져 나가면서 표면으로 흡수된다. 반면 PLA/FP 복합체 폼의 경우 표면이 PLA로 코팅되어 있기 때문에 셀룰로오스보다 PLA가 미치는 영향이 더 크다. PLA는 소수성 고분자이며, PLA필름의 경우에는 물과의 접촉각으로 최대 96°를 갖는다.32 때문에 PLA/FP 복합체 폼의 표면은 PLA로 인해서 소수성을 갖고, 물을 떨어뜨리면 FP 폼 표면 위의 물과 다르게 퍼져 흡수되지 않는다.

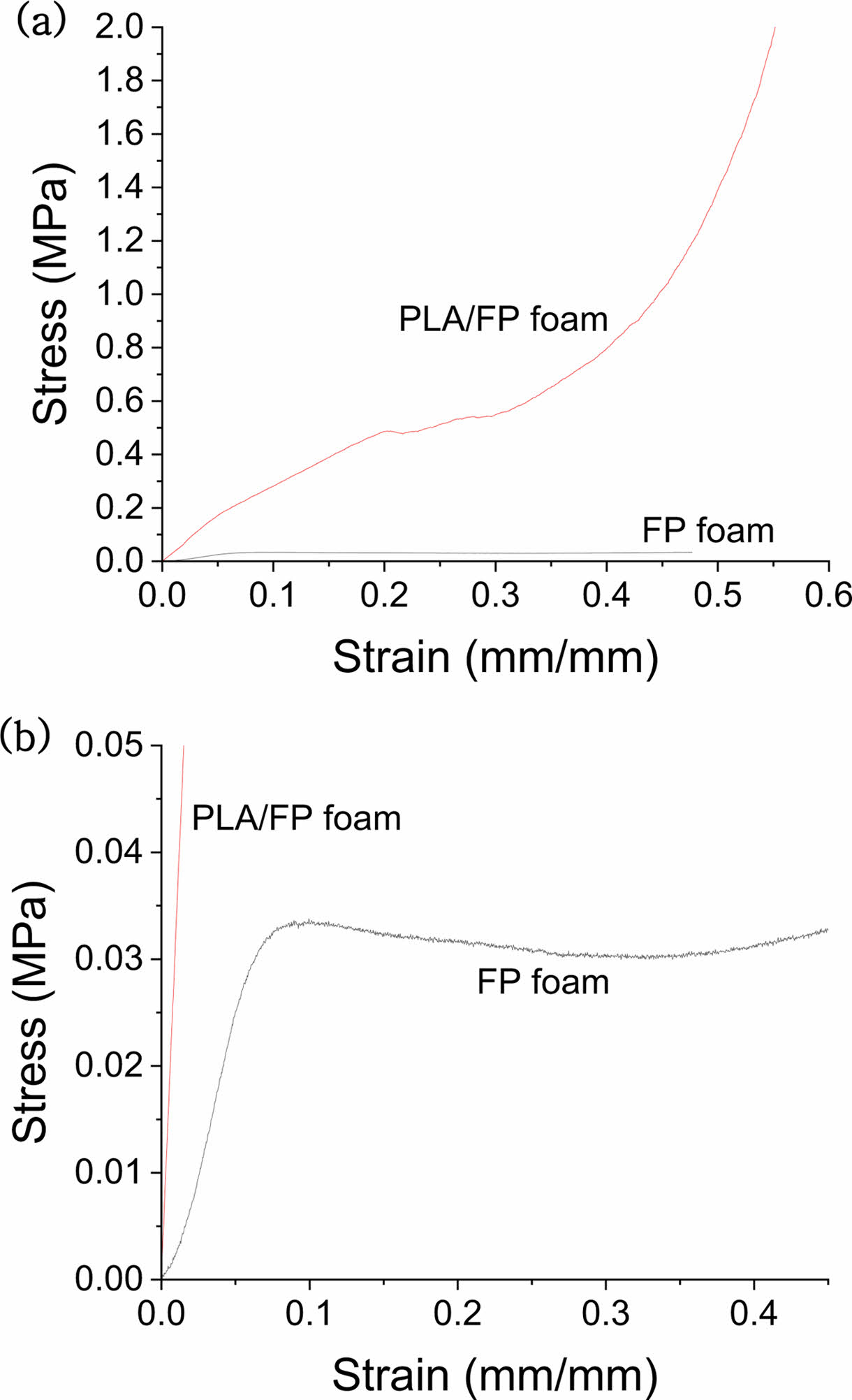

폼의 기계적 물성. FP 폼의 Young’s modulus는 0.63±0.06 MPa, yield stress는 0.035±0.004 MPa이다. PLA를 코팅한 PLA/FP 복합체 폼의 Young’s modulus와 yield stress는 각각 3.82±0.78 MPa, 0.44±0.15 MPa이다. PLA/FP 복합체 폼은 FP폼보다 Young’s modulus는 6배, yield stress는 12배 높은 값을 가진다. 따라서 PLA로 인해 FP 폼의 물성은 극적으로 향상될 수 있다.

Stress의 0 MPa에서 0.05 MPa 구간을 확대해서 보면, FP 폼과 PLA/FP 복합체 폼의 Young’s modulus 차이가 더욱 극명하게 보인다(Figure 5(b)). 확대한 구간에서 FP 폼은 yield point가 명확하게 보이지만, PLA/FP는 strain(mm/mm)에 따라 stress가 계속 증가하는 양상을 보여 0.2% offset 선을 사용하여 yields stress를 얻었다. PLA/FP 복합체 폼의 0.4 mm/mm 부터는 stress가 급격히 상승하는 고밀도화 영역이 생성된다. 이는 폼의 압축이 일정수준 이상 증가하게 되면 기공이 거의 사라진 채 압축되는 구간을 말한다.11

일반적으로 기계적 물성은 밀도와 큰 연관성을 갖는다. FP 폼은 31.17±1.70 kg/m3의 매우 낮은 밀도인데 반해 PLA/FP 복합체 폼의 밀도는 132.02±5.42 kg/m3으로 FP 폼보다 4배 높은 밀도를 갖는다. PLA의 밀도와 부피 수축으로 인해 PLA/FP 복합체의 밀도가 증가한 것으로 추정된다. 실험에 사용된 PLA의 밀도는 셀룰로오스에 비해 높은 1240 kg/m3이다. 또한 PLA를 두께가 4 mm인 FP 폼에 침투시킨 뒤 건조하면 3 mm로 수축하는 현상이 발생한다. 즉, PLA/FP 복합체 폼이 되면 PLA로 인해 질량이 증가하고 FP 폼보다 부피가 감소한다. 따라서 PLA/FP 복합체 폼이 FP 폼보다 높은 밀도를 갖고, 압축 시험에서 더 높은 Young’s modulus와 yield stress를 갖는 것이다.

수직 열전도도와 기공도.수직 열전도도는 FP 폼에서 0.075 W/mK이고, PLA/FP 복합체 폼에서 0.037 W/mK이다. FP 폼과 PLA/FP 복합체 폼 모두 높은 단열성을 보이는데 이는 폼의 기공이 단열 역할을 하기 때문이다. 실제로 FP 폼과 PLA/FP 복합체 폼은 97.92±0.11%과 90.09±0.44%으로 높은 기공도를 갖고 있다. PLA/FP 복합체 폼의 기공도가 더 낮은 이유는 PLA 침투와 PLA/FP 복합체 폼의 수축 현상으로 인해 기공도가 감소한 것으로 추정된다.

기공도가 더 높은 FP 폼의 수직 열전도도가 PLA/FP 복합체 폼보다 더 높은 이유는 셀룰로오스와 PLA의 열전도성 차이에 의해 설명된다. CNC 필름의 열전도도는 결정의 배열성과 연결성, 결정립에 영향을 받는다.33,34 기공이 없는 CNC 필름의 수평 열전도도는 0.6-2.5 W/mK이다.33 반면 일반적으로 고분자는 0.1-0.5 W/mK의 낮은 열전도성을 갖는다.35 이는 고분자 내의 무정형 영역, 얽힘, 사슬 끝, 자유공간, 외부로부터 유입된 이물질이 사슬구조의 배열성을 저해하여 열전달을 방해하기 때문이다.36 PLA의 열전도성은 0.193 W/mK 로 단열성이 뛰어난 고분자이다.37 즉, PLA/FP 복합체는 PLA코팅으로 인해 FP 폼보다 단열성이 향상된다.

|

Figure 1 Vertical cross-sections of (a, b) FP foam; (c, d) PLA/FP foam |

|

Figure 2 FTIR spectra of FP foam and PLA/FP foam. |

|

Figure 3 (a) TGA; (b) DTG results of FP foam and PLA/FP foam. |

|

Figure 4 Contact angles of water droplets on (a) FP foam; (b) PLA/ FP foam. |

|

Figure 5 Compression test results of FP foam and PLA/FP foam [(b) is a magnification of (a)]. |

본 실험은 냉각 결정화와 동결건조를 통해 셀룰로오스 폼의 구조를 만들었다. 친수성인 셀룰로오스 폼에 PLA 용액을 침투시켜서 폼 내벽에 PLA를 코팅하면 소수성으로 표면이 개질되어 물과 접촉각이 93.9°가 된다. PLA/FP 복합체 폼은 FP 폼보다 밀도가 4배 높은데 이로 인해 Young’s modulus와 yield stress는 각각 6배, 12배 높은 값을 갖는다. FP 폼은 98%의 기공도를 갖고 이로 인해 수직 열전도도가 0.075 W/mK으로 높은 단열성을 보인다. PLA/FP 폼의 기공도는 90%로 FP 폼보다 낮은 기공도를 갖지만, 셀룰로오스보다 낮은 PLA의 열전도성으로 인해 0.037 W/mK으로 FP 폼보다 2배 낮은 수직 열전도도를 확인했다. 또한 PLA/FP 복합체 폼은 FP 폼보다 열적 안정성이 뛰어남을 알 수 있다. PLA/FP 복합체 폼은 우수한 기계적물성과 열안정성 그리고 단열성을 가지고 있어 향후 친환경 식품 포장 등에서 적용 가능성이 높다.

- 1. Kalka, S.; Huber, T.; Steinberg, J.; Baronian, K.; Müssig, J.; Staiger, M. P. Biodegradability of All-Cellulose Composite Laminates. Composites Part A 2014, 59, 37-44.

-

- 2. Lindman, B.; Karlström, G.; Stigsson, L. On the Mechanism of Dissolution of Cellulose. J. Mol. Liq. 2010, 156, 76-81.

-

- 3. Medronho, B.; Lindman, B. Brief Overview on Cellulose Dissolution/Regeneration Interactions and Mechanisms. Adv. Colloid Interface Sci. 2015, 222, 502-508.

-

- 4. Kamal, M. R.; Khoshkava, V. Effect of Cellulose Nanocrystals (CNC) on Rheological and Mechanical Properties and Crystallization Behavior of PLA/CNC Nanocomposites. Carbohydr. Polym. 2015, 123, 105-114.

-

- 5. Khoo, R. Z.; Ismail, H.; Chow, W. S. Thermal and Morphological Properties of Poly(Lactic Acid)/Nanocellulose Nanocomposites. Procedia. Chem. 2016, 19, 788-794.

-

- 6. Gazzotti, S.; Rampazzo, R.; Hakkarainen, M.; Bussini, D.; Ortenzi, M. A.; Farina, H.; Lesma, G.; Silvani, A. Cellulose Nanofibrils as Reinforcing Agents for PLA-Based Nanocomposites: An in Situ Approach. Compos. Sci. Technol. 2019, 171, 94-102.

-

- 7. Cervin, N. T.; Johansson, E.; Larsson, P. A.; Wagberg, L. Strong, Water-Durable, and Wet-Resilient Cellulose Nanofibril-Stabilized Foams from Oven Drying. ACS Appl. Mater. Interfaces 2016, 8, 11682-11689.

-

- 8. Gupta, P.; Singh, B.; Agrawal, A. K.; Maji, P. K. Low Density and High Strength Nanofibrillated Cellulose Aerogel for Thermal Insulation Application. Mater. Des. 2018, 158, 224-236.

-

- 9. Song, M.; Jiang, J.; Qin, H.; Ren, X.; Jiang, F. Flexible and Super Thermal Insulating Cellulose Nanofibril/Emulsion Composite Aerogel with Quasi-Closed Pores. ACS Appl. Mater. Interfaces 2020, 12, 45363-45372.

-

- 10. Li, S.; Zhou, C.; He, Y.; Liu, H.; Zhou, L.; Yu, C.; Wei, C.; Wang, C. Novel Nanocellulose/Polymer Composite Aerogel as Solid‐State Fluorescence Probe by Pickering Emulsion Route. Macromol. Mater. Eng. 2020, 305, 2000467.

-

- 11. Do, N. H. N.; Tran, V. T.; Tran, Q. B. M.; Le, K. A.; Thai, Q. B.; Nguyen, P. T. T.; Duong, H. M.; Le, P. K. Recycling of Pineapple Leaf and Cotton Waste Fibers into Heat-insulating and Flexible Cellulose Aerogel Composites. J. Polym. Environ. 2020, 29, 1112-1121.

-

- 12. Nguyen, S. T.; Feng, J.; Le, N. T.; Le, A. T. T.; Hoang, N.; Tan, V. B. C.; Duong, H. M. Cellulose Aerogel from Paper Waste for Crude Oil Spill Cleaning. Ind. Eng. Chem. Res. 2013, 52, 18386-18391.

-

- 13. Salimi, S.; Sotudeh-Gharebagh, R.; Zarghami, R.; Chan, S. Y.; Yuen, K. H. Production of Nanocellulose and Its Applications in Drug Delivery: A Critical Review. ACS Sustain. Chem. Eng. 2019, 7, 15800-15827.

-

- 14. Roman, M. Toxicity of Cellulose Nanocrystals: A Review. Ind. Biotechnol. 2015, 11, 25-33.

-

- 15. Yanamala, N.; Farcas, M. T.; Hatfield, M. K.; Kisin, E. R.; Kagan, V. E.; Geraci, C. L.; Shvedova, A. A. In Vivo Evaluation of the Pulmonary Toxicity of Cellulose Nanocrystals: A Renewable and Sustainable Nanomaterial of the Future. ACS Sustain. Chem. Eng. 2014, 2, 1691-1698.

-

- 16. Martoïa, F.; Cochereau, T.; Dumont, P. J. J.; Orgéas, L.; Terrien, M.; Belgacem, M. N. Cellulose Nanofibril Foams: Links between Ice-Templating Conditions, Microstructures and Mechanical Properties. Mater. Des. 2016, 104, 376-391.

-

- 17. Benito-González, I.; López-Rubio, A.; Gómez-Mascaraque, L. G.; Martínez-Sanz, M. PLA Coating Improves the Performance of Renewable Adsorbent Pads Based on Cellulosic Aerogels from Aquatic Waste Biomass. Chem. Eng. J. 2020, 390, 124607.

-

- 18. Zeng, J.-B.; Li, K.-A.; Du, A.-K. Compatibilization Strategies in Poly(Lactic Acid)-Based Blends. RSC Adv. 2015, 5, 32546-32565.

-

- 19. Mehta, R.; Kumar, V.; Bhunia, H.; Upadhyay, S. N. Synthesis of Poly(Lactic Acid): A Review. J. Macromol. Sci., Part C: Polym. Rev. 2005, 45, 325-349.

-

- 20. Schliecker, G.; Schmidt, C.; Fuchs, S.; Kissel, T. Characterization of a Homologous Series of D,L-Lactic Acid Oligomers; A Mechanistic Study on the Degradation Kinetics in Vitro. Biomaterials 2003, 24, 3835-3844.

-

- 21. Elsawy, M. A.; Kim, K.-H.; Park, J.-W.; Deep, A. Hydrolytic Degradation of Polylactic Acid (PLA) and Its Composites. Renew. Sustain. Energy Rev. 2017, 79, 1346-1352.

-

- 22. Ho, K.-L. G.; III, A. L. P.; Hinz, P. N. Effects of Temperature and Relative Humidity on Polylactic Acid Plastic Degradation. J. Environ. Polym. Degrad. 1999, 7, 83-92.

-

- 23. Chamas, A.; Moon, H.; Zheng, J.; Qiu, Y.; Tabassum, T.; Jang, J. H.; Abu-Omar, M.; Scott, S. L.; Suh, S. Degradation Rates of Plastics in the Environment. ACS Sustain. Chem. Eng. 2020, 8, 3494-3511.

-

- 24. Tosin, M.; Weber, M.; Siotto, M.; Lott, C.; Degli Innocenti, F. Laboratory Test Methods to Determine the Degradation of Plastics in Marine Environmental Conditions. Front. Microbiol. 2012, 3, 225.

-

- 25. Lambert, S.; Wagner, M. Characterisation of Nanoplastics During the Degradation of Polystyrene. Chemosphere 2016, 145, 265-8.

-

- 26. Steensgaard, I. M.; Syberg, K.; Rist, S.; Hartmann, N. B.; Boldrin, A.; Hansen, S. F. From Macro- to Microplastics - Analysis of EU Regulation Along the Life Cycle of Plastic Bags. Environ. Pollut. 2017, 224, 289-299.

-

- 27. Groot, W. J.; Borén, T. Life Cycle Assessment of the Manufacture of Lactide and PLA Biopolymers from Sugarcane in Thailand. Int. J. Life Cycle Assess. 2010, 15, 970-984.

-

- 28. Cai, J.; Kimura, S.; Wada, M.; Kuga, S.; Zhang, L. Cellulose Aerogels from Aqueous Alkali Hydroxide-Urea Solution. ChemSusChem 2008, 1, 149-154.

-

- 29. Huan, S.; Ajdary, R.; Bai, L.; Klar, V.; Rojas, O. J. Low Solids Emulsion Gels Based on Nanocellulose for 3D-Printing. Biomacromolecules 2019, 20, 635-644.

-

- 30. El-Sakhawy, M.; Salama, A.; Sarhan, H.-A. Preparation and Infrared Study of Cellulose Based Amphiphilic Materials. Cellul. Chem. Technol. 2018, 52, 193-200.

- 31. Zhang, J.; Sato, H.; Tsuji, H.; Noda, I.; Ozaki, Y. Differences in the CH3…OC Interactions Among Poly(L-lactide), Poly(L-lactide)/Poly(D-lactide) Stereocomplex, and Poly(3-hydroxy- butyrate) Studied by Infrared Spectroscopy. J. Mol. Struct. 2005, 249-257.

-

- 32. Paragkumar, N. T.; Edith, D.; Six, J.-L. Surface Characteristics of PLA and PLGA Films. Appl. Surf. Sci. 2006, 253, 2758-2764.

-

- 33. Uetani, K.; Hatori, K. Thermal Conductivity Analysis and Applications of Nanocellulose Materials. Sci. Technol. Adv. Mater. 2017, 18, 877-892.

-

- 34. Uetani, K.; Okada, T.; Oyama, H. T. Crystallite Size Effect on Thermal Conductive Properties of Nonwoven Nanocellulose Sheets. Biomacromolecules 2015, 16, 2220-2227.

-

- 35. Chen, H.; Ginzburg, V. V.; Yang, J.; Yang, Y.; Liu, W.; Huang, Y.; Du, L.; Chen, B. Thermal Conductivity of Polymer-Based Composites: Fundamentals and Applications. Prog. Polym. Sci. 2016, 59, 41-85.

-

- 36. Chae, H. G.; Kumar, S. Making Strong Fibers. Science 2008, 319, 908-909.

-

- 37. Lebedev, S. M.; Gefle, O. S.; Amitov, E. T.; Berchuk, D. Y.; Zhuravlev, D. V. Poly(Lactic Acid)-Based Polymer Composites with High Electric and Thermal Conductivity and Their Characterization. Polym. Test. 2017, 58, 241-248.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 101-106

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.101

- Received on Sep 28, 2021

- Revised on Nov 2, 2021

- Accepted on Nov 8, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84 Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: jong@cau.ac.kr

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.