- Improvement in Thermal and Oil Resistance of Ethylene Propylene Diene Monomer Rubber Compounds by Chloroprene Rubber and Nitrile-Butadiene Rubber

Department of Chemical Engineering and Applied Chemistry, Chungnam National University, Daejeon 34134, Korea

- Chloroprene Rubber 및 Nitrile-Butadiene Rubber에 의한 Ethylene Propylene Diene Monomer 고무 컴파운드의 내열 및 내유특성 향상

충남대학교 공과대학 응용화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Blending ethylene propylene diene monomer (EPDM) with chloroprene rubber (CR) and nitrile-butadiene rubber (NBR) was carried out to develop a rubber having similar thermal and oil resistance to that of CR. Both thermal and oil resistance of rubber compounds were studied based on these rubber blends. The CR/EPDM compounds showed improved thermal resistance, but the oil resistance was not satisfactory due to the poor miscibility between CR and EPDM. The NBR/EPDM compounds showed improved thermal resistance, but the oil resistance was not satisfactory as the EPDM content increased in the blend. The NBR/EPDM compounds, which were compatibilized with CR or bromo isobutylene isoprene rubber (BIIR), showed the improved thermal and oil resistance at the compatibilizer content of 5 phr. NBR/EPDM compound, which was compatibilized with CR and had a finer distribution of NBR, was more effective in improving oil resistance compared to the NBR/EPDM compound compatibilized with BIIR.

Chloroprene rubber(CR)의 내열 및 내유 특성과 유사한 물성의 고무 소재로 ethylene propylene diene monomer(EPDM)과 CR 및 nitrile-butadiene rubber(NBR) 고무 블렌드를 개발하고자 하였다. 이러한 블렌드를 기반으로 고무 컴파운드를 제조하여 그 특성을 조사하였다. CR/EPDM 컴파운드는 내열 특성이 향상되었지만 상용성이 우수하지 못하여 내유 특성이 저하되었다. NBR/EPDM 컴파운드는 내열 특성이 향상되었지만 EPDM 조성이 증가함에 따라 내유 특성이 저하되었다. CR 또는 bromo isobutylene isoprene rubber(BIIR)로 상용화된 NBR/EPDM 컴파운드는 CR 및 BIIR 함량 5 phr에서 내열 및 내유 특성이 향상되었다. BIIR보다 CR로 상용화된 NBR/EPDM 컴파운드가 NBR 성분을 더 균일하게 분산시켜 내유 특성 향상에 효과적이었다.

Nitrile-butadiene rubber (NBR)/ethylene propylene diene monomer (EPDM) compounds, which were compatibilized with chloroprene rubber (CR), showed the improved thermal and oil resistance at the compatibilizer content of 5 phr. NBR/EPDM compounds, which were compatibilized with CR, had finer distribution of NBR resulting in the improved thermal and oil resistance.

Keywords: nitrile-butadiene rubber/ethylene propylene diene monomer blend, compatibilizer, rubber compound, oil resistance, thermal resistance.

이 논문은 충남대학교 혁신지원사업(2020-2021)지원을 받아 작성되었습니다.

저자들은 이해상충이 없음을 선언합니다.

산업 전반에 친환경 및 경량화 요구가 크게 증가하면서 고무소재 부품에서도 이러한 추세에 맞추어 소재를 개발하고 있다. 이를 위해 다양한 고무 소재의 블렌드를 통하여 요구 물성을 만족시키기 위한 연구가 지속되어 왔다. 할로겐 고무 중에서 고가의 수입산 chloroprene rubber(CR)의 사용을 최소화하기 위해서는 CR의 내열성, 내후성, 내유성 등과 유사한 특성을 갖는 대체 고무가 개발되어야 한다. 이러한 용도의 고무 소재중 하나인 nitrile-butadiene rubber(NBR)는 측쇄에 극성기인 니트릴기를 가지고 있어 CR보다 내유성이 우수하지만 내한성 및 내열성은 낮은 편이다. 반면 ethylene propylene diene monomer(EPDM)은 고분자 주쇄에 이중 결합이 존재하지 않고 비극성기로 이루어져 있어 내열성, 내후성, 내수성, 절연성, 내한성이 우수하지만 내유성과 난연성은 낮은 편이다. 따라서 이와 같이 서로 물성이 보완될 수 있는 고무들의 블렌드에 대해 많은 연구가 진행되고 있다.1-4

EPDM은 가격이 저렴하고 비중이 낮으며, 다른 고무에 비해 충전제 보강 특성이 우수하여 다양한 산업에 적용하기에 유리한 장점이 있다. 하지만 비극성 EPDM과는 특성이 크게 다른 극성 고무와의 블렌드에서 각각의 고무 특성이 효과적으로 발현되기 위해서는 비상용성을 개선해야 한다. 기존의 연구에서는 NBR/EPDM 블렌드에 MAH-g-EPDM을 상용화제로 첨가하여 상용성을 개선시키는 방법,5 2성분계 고무 블렌드에 제3성분의 수지를 첨가하여 미세 모폴로지를 유도하는 방법,6 chlorosulphonated polyethylene rubber(CSM), CR, hydrogenated nitrile butadiene rubber(HNBR), butadiene rubber(BR) 등의 고무를 소량 첨가하여 미세 모폴로지를 유도하는 방법,6-8 bromo isobutylene isoprene rubber(BIIR)을 NBR/EPDM 블렌드의 상용화제로 사용하여 상용성을 개선하는 방법,9 액상 EPDM과 같은 저분자량 수지, 오일 또는 가소제 등을 사용하여 고무의 혼화성을 증가시키는 방법6,10-13 등이 보고된 바 있다.

본 연구에서는 EPDM을 고무 블렌드의 성분으로 사용하므로써 CR의 사용량을 억제하면서도 내열 특성과 내유 특성이 크게 손상되지 않는 고무 컴파운드를 개발하고자 하였다. 이를 위해 우선 CR/EPDM 컴파운드의 내열 및 내유 특성을 조사하였다. 또한 CR보다 내유성이 우수한 NBR을 적용한 NBR/EPDM 컴파운드의 내열 및 내유 특성 변화에 대해 조사하였다. NBR과 EPDM 사이의 큰 극성 차이로 인한 낮은 상용성을 개선하기 위하여 극성 및 비극성 특성을 적절히 포함하고 있는 CR 및 BIIR을 상용화제로 사용하여 NBR/EPDM 컴파운드의 내열 및 내유 특성에 있어서 상용화 효과를 조사하였다. 이러한 상용화 효과는 고무 컴파운드의 물성뿐만 아니라 모폴로지에서의 변화를 바탕으로 조사하였다.

재료. 본 연구에서 고무 재료로는 NBR(Kumho petrochemical, Korea, KNB35L, ML1+4@100 oC=41, 비중 0.98), EPDM (Kumhopolychem, Korea, Kumho KEP2371, ML1+8@125 oC =115, 비중 0.86), CR(Denka, Japan, DCR66, ML1+4@100 oC =70, 비중 1.23), BIIR(Exxonmobil, U.S.A, Exxon2244, ML1+8@125 oC=46, 비중 0.93)를 사용하였다.

가황촉진활성제로 산화아연(Hanil chemical, Korea, ZnO)을 환원제로 산화마그네슘(Martin Marietta, U.S.A, MgO)를 사용하였다. 활성제로 스테아린산(PT. Soci Mas, Indonesia, STA)을 사용하였다. 충전제로 high abrasion furnace(Columbian Chemicals, U.S.A, HAF) 카본블랙과 semi reinforcing furnace (Columbian Chemicals, U.S.A, SRF) 카본블랙을 사용하였다.

CR과 EPDM 블렌드의 가소제로 naphthenic oil(Sunoco, U.S.A, Sunthen4240)을 사용하였고, NBR과 EPDM 블렌드의 가소제로 dibutoxyethoxyethyl adipate(Hallstar, U.S.A, TP-95)를 사용하였다. 고무 가교제로 유황(Miwon chemicals, Korea, S), 가황촉진제로 N-cyclohexyl-2-benzothiazole sulfen- amide(Dalian richonchem, China, CZ)와 촉진제로 dibenzo- thiazole disulfide(Rhein chemie, Germany, DM), tetramethyl thiuram disulfide(Shandong Sunsine Chemical, China, TT), CR 가황촉진제로 2-mercapto imidazoline22(Samwon chem, Korea, NA22)를 사용하였다.14 고무 컴파운드의 이형제로 polyethylene glycol(Lotte chemical, Korea, PEG4000)을 사용하였다. 노화방지제로 poly(1,2-dihydro-2,2,4-trimethylquinoline) (Rhein chemie, U.S.A, Rhenofit TMQ)를 사용하였다.

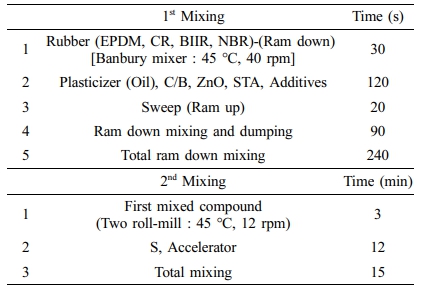

고무 컴파운드 및 물성 시편 제조. 고무 컴파운드 제조는 Table 1에 나타낸 바와 같이 2단계로 진행하였다. 충전제로 입자크기가 서로 다른 카본블랙 SRF 및 HAF를 혼합 사용하여 물성 보강 효과를 향상시키고자 하였다. CR과 EPDM 블렌드의 가소제로 중간 정도의 상용성을 기대할 수 있는 napthenic oil을, NBR과 EPDM 블렌드의 가소제로 극성기를 함유하고 있어 내유성에 효과적이며 내한성을 향상시킬 수 있는 구조를 가지고 있는 dibutoxyethoxyethyl adipate를 사용하였다. 고무, 충전제, 분산제, 노화방지제, 가소제들의 1차 혼합은 Banbury mixer(4.2L-Kobelco, Japan)로 45 oC, 40 rpm 조건에서 Table 1에 나타낸 순서로 진행하였다. 2차 혼합은 1차 혼합물에 가교제 및 촉진제로 S, ZnO, MgO, STA, CZ, DM, TT, NA22를 추가하여 two roll mill(10''-2단, Mirae RPM, Korea)을 사용하여 45 oC에서 12 rpm 조건에서 진행하였다.

제조된 고무 컴파운드는 기계적 물성 측정용으로는 성형몰드(150 mm×150 mm×2 mm)를 사용하고, 압축영구줄음률 측정용으로는 성형몰드(직경 29.0 mm×두께 12.5 mm)를 사용하고, Rheometer 분석에서 얻은 Tc90 값을 바탕으로 한 최적 가류시간을 적용하여 160 oC 및 180 oC에서 유압 프레스를 이용하여 시편을 제조하였다.

고무 컴파운드의 점도 및 가교특성 측정. 고무 컴파운드의 Mooney 점도는 100 oC에서 Mooney Viscometer(Alpha technology, U.S.A, MV2000)를 사용하여 Rotor-Large type으로 미가황 상태 고무 컴파운드 점도값인 ML1+4(100 oC)를 얻었다.고무 컴파운드의 가류 공정에서의 특성을 조사하기 위하여 회전 방식의 MDR(Moving Die Rheometer, Alpha technology, U.S.A, MDR2000P)을 사용하여 160 oC 및 180 oC에서 ASTM D2084에 따라 최소 토크(TL)와 최대 토크(TH), 최적 가교시간(Tc90)을 측정하였다.

기계적 물성 측정. 가교된 고무 컴파운드의 프레스 시편에서 아령형 3호의 인장 시험편을 제조하여 500N의 Load cell을 갖춘 universal testing machine(UTM, Instron, U.S.A)을 사용하여 500 mm/min로 인장강도, 파단신율, 100% modulus (KS M 6518 시험편)을 측정하였다. 가류 고무 컴파운드의 경도는 ASTM D2240-75 규격에 따라 Shore A형 경도계(Asker, Japan)로 측정하였다. 내열 특성은 100 oC에서 240시간까지 시편을 열노화시킨 후, UTM을 이용하여 인장강도, 파단신율, 100% modulus를 측정하고 그 변화율로 확인하였다. ASTM D395-18 규격의 압축영구줄음률(compression set)용 시험편을 100 oC에서 24시간 경과시킨 후 시편의 높이 변화를 측정하여 압축영구줄음률 변화를 확인하였다. 내유 특성은 ASTM D471-12a 규격에 따라 시편을 100 oC 오일(ASTM No.3, IRM903)에서 70시간 동안 침지시킨 후 꺼내 상온에서 1시간 냉각 후 UTM을 이용하여 인장강도, 파단신율, 100% modulus를 측정하고 그 변화율로 확인하였다.

고무 컴파운드의 모폴로지 측정. Scanning electron microscope(SEM, JEOL, Japan, JSM6390)을 이용하여 가교 고무 컴파운드의 모폴로지를 조사하였다. 표면에 크랙을 형성시킨 시편을 액체질소에서 충분히 냉각시킨 후 절단하여 파단면을 얻었다. 파단면을 금으로 코팅한 후 표면을 관찰하였다.6 또한 energy dispersive X-ray spectroscopy(EDS, Bruker, U.S.A, Xflash detector 4010)를 이용하여 파단면의 질소(N) 원소에 대해 1분간 mapping을 실시하여 acrylonitrile 성분을 가지고 있는 NBR의 분포를 확인하였다.

CR/EPDM 컴파운드의 특성. 점도 및 가교 특성: CR과 EPDM의 조성을 각각 100:0, 75:25, 50:50, 25:75, 0:100으로 하여 제조된 CR/EPDM 컴파운드를 각각 CR100, EP25C, EP50C, EP75C, EP100으로 명칭하였다. 각각의 고무 블렌드에 대해 ZnO 5 phr, MgO 4 phr, STA 1 phr, HAF 10 phr, SRF 8 phr, naphthenic oil 22 phr를 1차 혼합하고 이어서 S 1.2 phr, DM 0.67 phr, TT 0.4 phr, NA22 1 phr, ZnO 4 phr을 2차 혼합하여 최종적으로 고무 컴파운드를 제조하였다.

EPDM의 Mooney 점도가 CR보다 높았으므로 EPDM 조성이 증가할수록 고무 컴파운드의 점도는 상승하였다. 또한 EPDM 조성이 증가할수록 scorch time(ts2)은 짧아져 가교반응 시작은 빠르게 진행되었지만, 최적 가교에 필요한 시간(Tc90)은 길어지는 경향을 보였다. 이는 상대적으로 diene의 함량이 적은 EPDM 조성이 증가함에 따라 가교반응 진행에 걸리는 시간이 길어진 것으로 판단되었다.

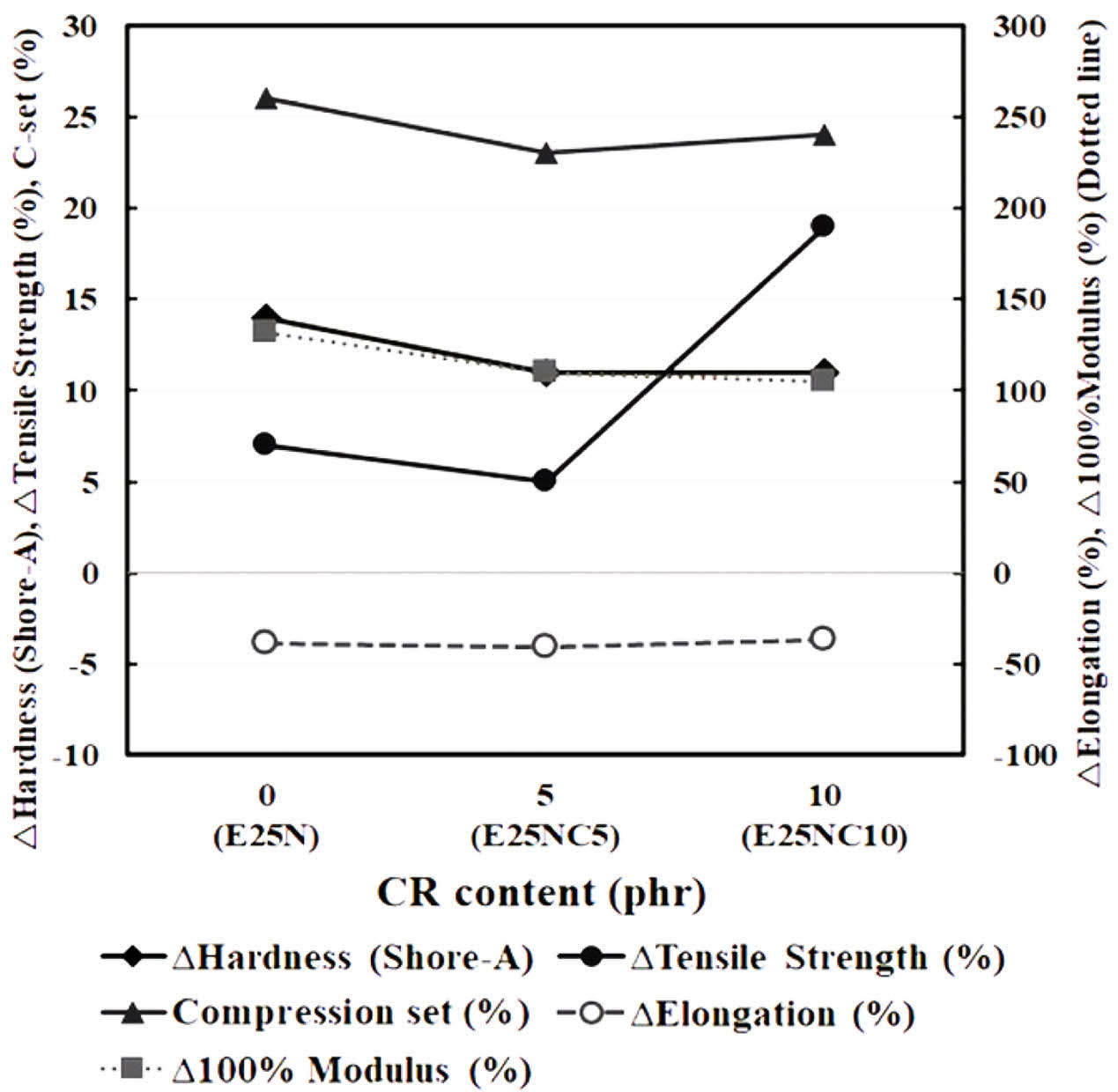

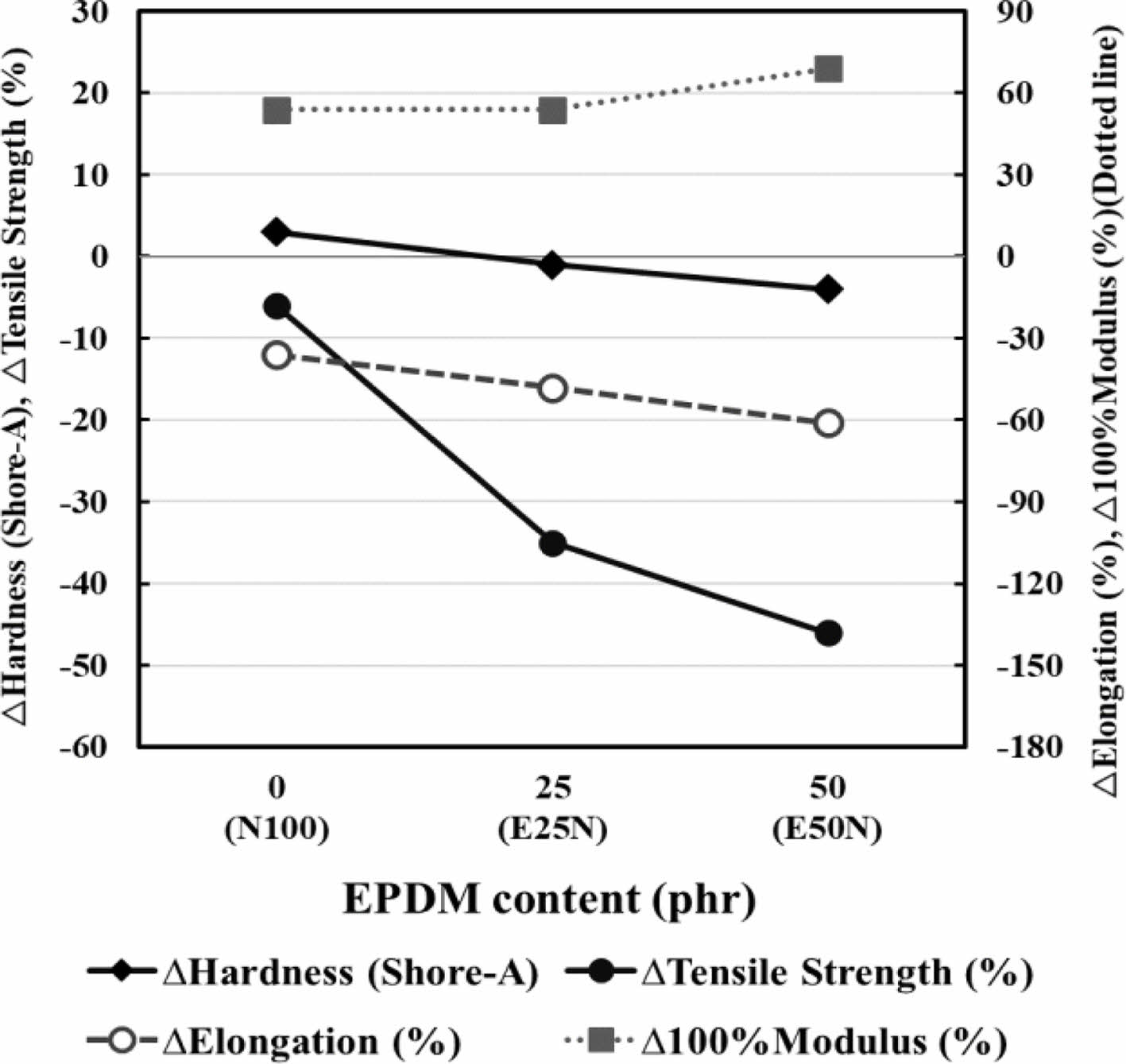

내열 특성: Figure 1에 CR/EPDM 컴파운드의 내열 특성 및 영구압축줄음률 물성 변화를 나타내었다. EPDM 조성이 증가될수록 경도 변화율 및 100% modulus 변화율이 감소하여 고무 컴파운드의 내열 특성이 향상되는 것을 확인하였다. 이는 diene 함량이 적은 EPDM이 CR에 비해 상대적으로 내열성이 우수하기 때문인 것으로 판단되었다. 하지만, 인장강도 및 신율의 변화율은 EPDM 조성이 증가됨에 따라 다소 불규칙적으로 변화하였는데 이는 고무 컴파운드에서 극성 특성의 CR과 비극성 특성의 EPDM 사이의 상용성 저하에 기인한 것으로 판단되었다. EPDM 조성이 증가될수록 영구압축줄음률이 증가하여 탄성회복능력이 감소하는 경향을 나타내었다. 이는 CR이 EPDM보다는 고탄성회복력을 보이므로 EPDM 조성이 증가함에 따라 영구압축줄음률이 증가한 것으로 판단되었다.

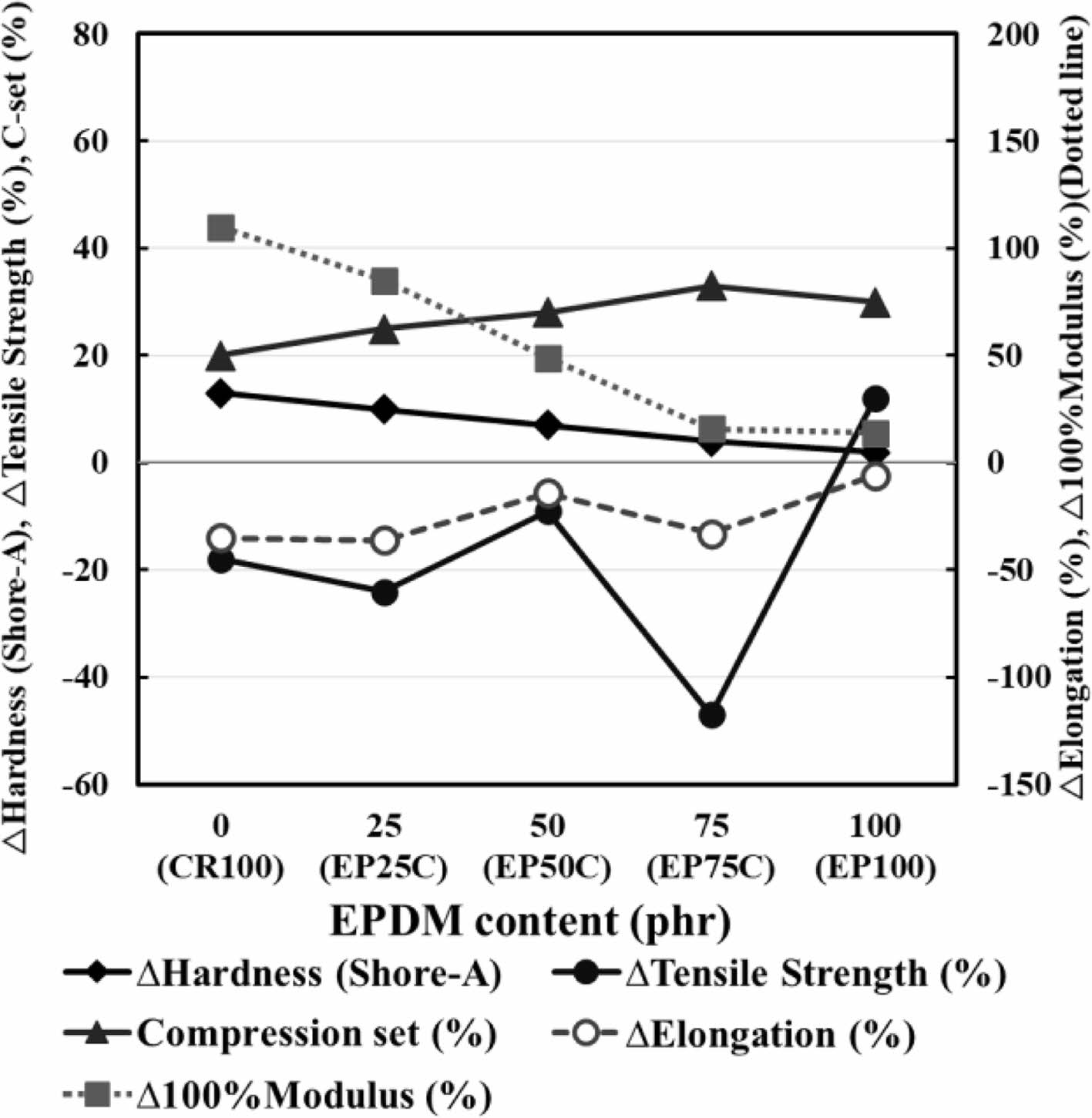

내유 특성: Figure 2에 CR/EPDM 컴파운드의 내유 특성 변화를 나타내었다. 상대적으로 내유성이 열악한 EPDM 조성이 증가될수록 경도, 인장강도, 신율, 100% modulus 변화율이 모두 증가하며 내유 특성이 저하되는 것을 확인하였다.

NBR/EPDM 컴파운드의 특성. 점도 및 가교 특성: CR/EPDM 블렌드의 결과에서 CR을 블렌드했을 때의 내유성 개선 효과가 기대보다 부족하였으므로 CR보다 내유성이 우수한 NBR을 EPDM과 블렌드하여 물성의 변화를 조사하였다. CR/EPDM 블렌드 중에서 기계적 물성, 내유성 및 내열성 개선 효과가 비교적 우수하였던 조성을 참고하여, NBR/EPDM 블렌드의 조성을 각각 100:0, 75:25, 50:50으로 하여 컴파운드를 제조하였고 이를 각각 N100, E25N, E50N으로 명칭하였다. 이들 블렌드에 대해 ZnO 5 phr, STA 1.5 phr, HAF 16 phr, SRF 24 phr, TP-95 20 phr, TMQ 5 phr을 1차 혼합하고 이어서 S 2 phr, 지효성 가류제 CZ 0.5 phr을9 2차 혼합하여 최종적으로 NBR/EPDM 컴파운드를 제조하였다.15

CR/EPDM 컴파운드와 비교하여 카본블랙의 충진량을 증가시켜 EPDM에 의한 내유성 저하 효과를 감소시켰고, EPDM과 NBR의 상용성 향상을 위해 극성기를 포함하고 있는 dibutoxyethoxyethyl adipate를 naphthenic oil 대신 사용하였으며, 추가적으로 내열성 개선을 위해 노화방지제 TMQ를 첨가하였다.16

EPDM의 점도가 NBR보다 높으므로 EPDM 조성이 증가할수록 EPDM/NBR 컴파운드의 점도는 상승하였다. 또한 EPDM 조성이 증가할수록 scorch time(ts2)은 짧아져 가교 반응 시작은 빠르게 진행되었으며, 최적 가교에 필요한 시간(Tc90)은 길어지는 경향을 보였다. 이는 CR/EPDM 컴파운드의 경우와 마찬가지로 NBR보다 diene의 함량이 적은 EPDM 조성이 증가함에 따라 가교반응 진행에 걸리는 시간이 길어진 것으로 판단되었다.17

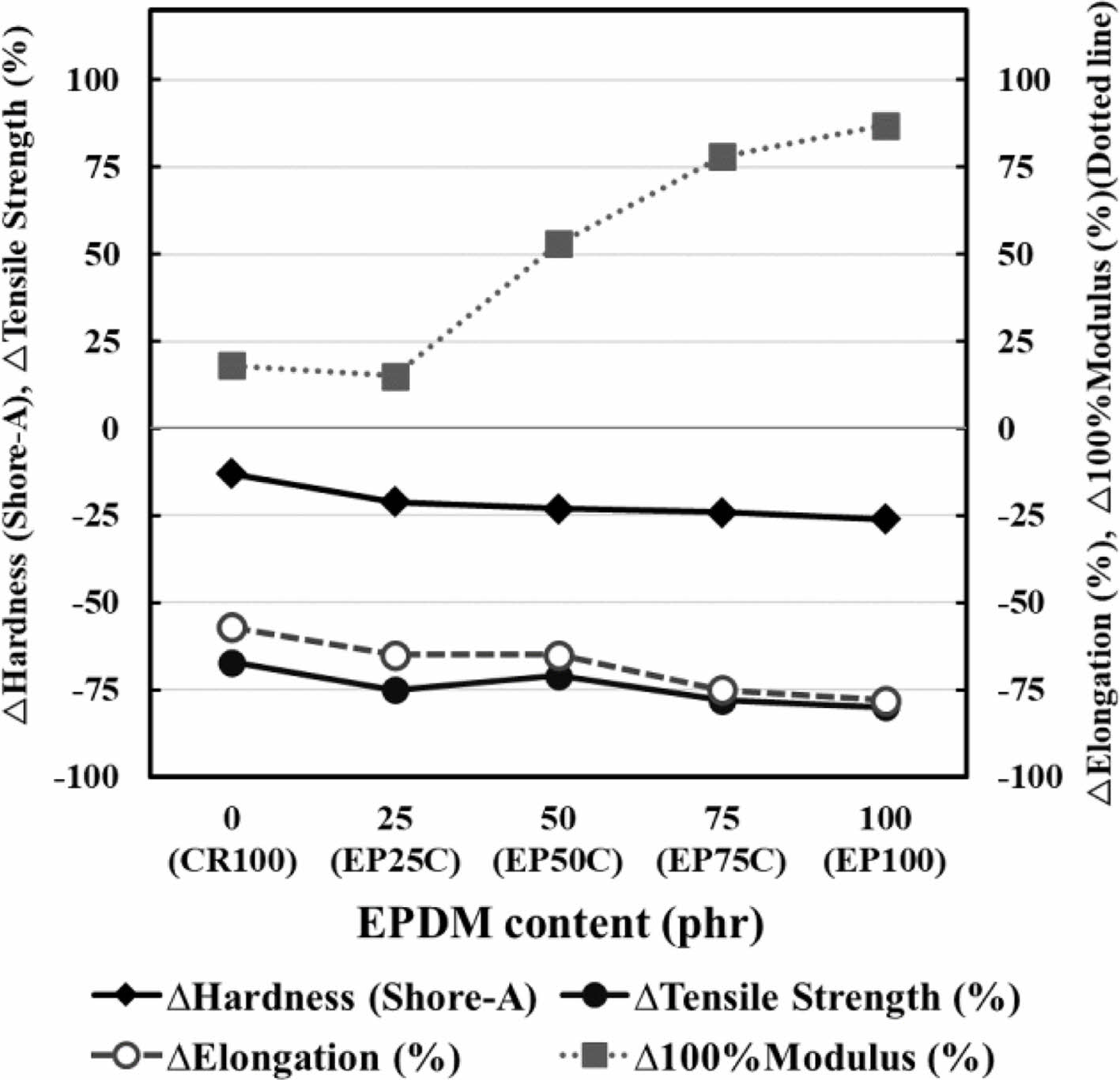

내열 특성: Figure 3에 NBR/EPDM 컴파운드의 내열 특성 및 영구압축줄음률 변화를 나타내었다. EPDM 조성이 25 ph로 증가되었을 때 경도, 신율 및 100% modulus의 변화율이 감소하여 고무 컴파운드의 내열성이 향상되는 것을 확인하였다. 이는 CR/EPDM 컴파운드의 경우와 유사하게 diene 함량이 적은 EPDM이 NBR에 비해 상대적으로 내열성이 우수하기 때문인 것으로 판단되었다. 하지만, N100과 비교하여 E25N의 인장강도 변화율은 소폭 증가하였으며, EPDM 조성이 50 phr로 증가된 E50N에서는 E25N 대비 경도, 신율 및 100% modulus의 변화율이 소폭 증가하였다. 이는 극성 특성이 강한 NBR과 비극성 특성인 EPDM의 상용성 저하에 기인한 것으로 판단되었다. EPDM 조성이 증가될수록 영구압축줄음률이 감소하여 탄성회복능력이 증가하였다. 이는 EPDM이 NBR보다 고분자량이고 고탄성회복력을 가지고 있기 때문인 것으로 판단되었다.

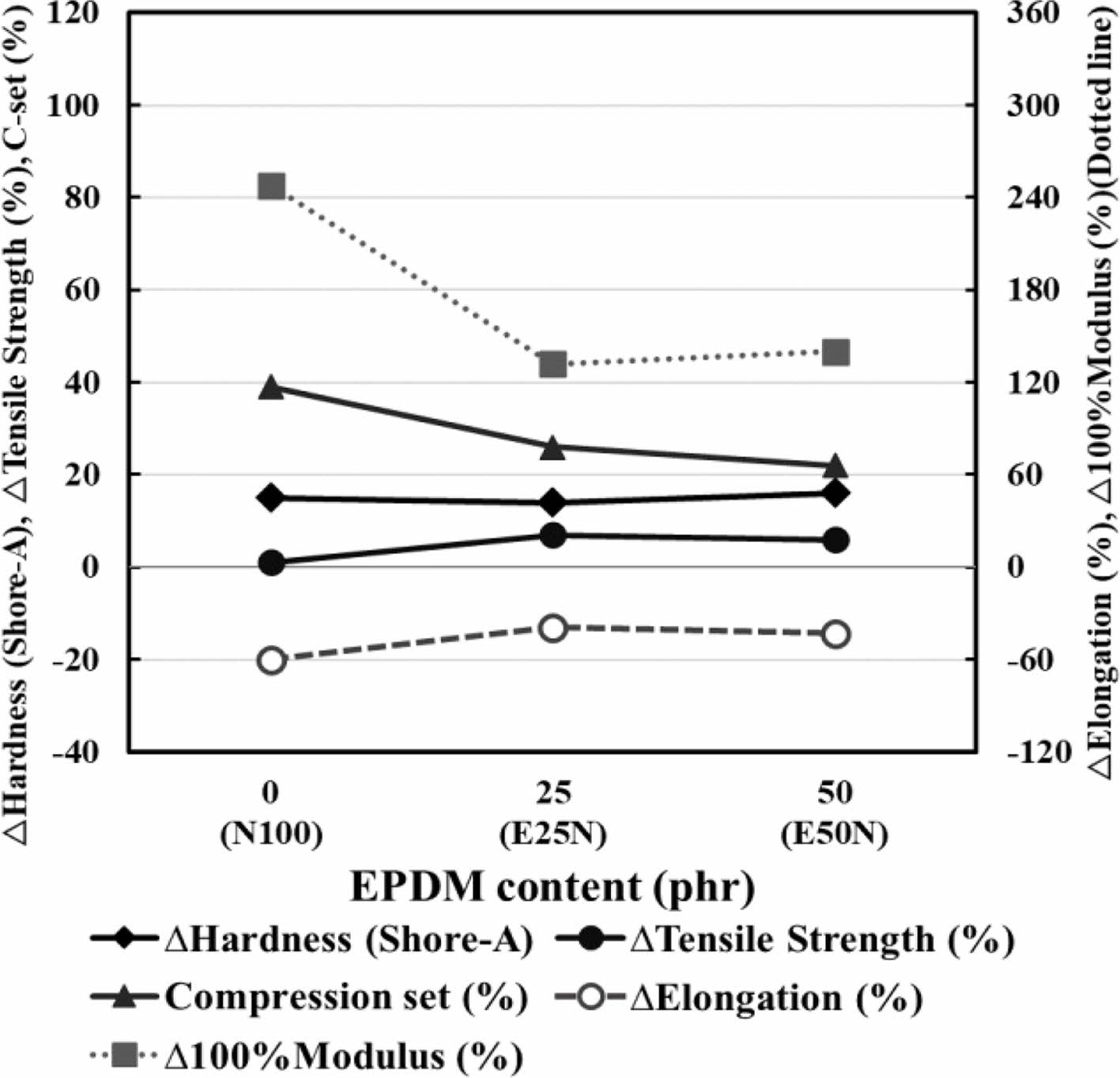

내유 특성: Figure 4에 NBR/EPDM 컴파운드의 내유 특성 변화를 나타내었다. CR/EPDM 컴파운드의 경우와 유사하게 상대적으로 내유성이 열악한 EPDM 조성이 증가될수록 경도, 인장강도, 신율, 100% modulus의 변화율이 증가하며 내유 특성이 저하되는 것을 확인하였다.

CR 및 BIIR의 상용화에 의한 NBR/EPDM 컴파운드의 특성 향상. 점도 및 가교 특성: NBR/EPDM 컴파운드의 내열성이 효과적으로 향상되었던 E25N의 블렌드 조성을 바탕으로 NBR과 EPDM의 상용성을 향상시키기 위하여, 극성 특성에서 EPDM과 NBR의 중간 특성을 가지는 CR을 상용화제로 첨가하였고 또한 상용성 개선 효과가 보고되었된 BIIR을9 상용화제로 첨가하여 NBR/EPDM 컴파운드의 물성변화를 조사하였다.

E25N의 조성에 CR을 각각 5 phr, 10 phr 첨가하여 제조된 NBR/EPDM/CR 컴파운드를 각각 E25NC5, E25NC10으로 명칭하였고, E25N의 조성에 BIIR을 각각 5 phr, 10 phr 첨가하여 제조된 NBR/EPDM/BIIR 컴파운드를 각각 E25NB5, E25NB10으로 명칭하였다. 각각의 고무 블렌드에 대해 ZnO 5 phr, STA 1.5 phr, HAF 16 phr, SRF 24 phr, TP-95 20 phr, TMQ 5 phr을 1차 혼합하고 이어서 S 2 phr, CZ 0.5 phr을 2차 혼합하여 최종적으로 고무 컴파운드를 제조하였다.

CR 및 BIIR을 첨가하였어도 고무 컴파운드의 점도는 크게 변하지 않았으나, CR 함량이 증가됨에 따라 scorch time(ts2)은 길어져 가교 반응 시작은 늦어지고 최적 가교에 필요한 시간(Tc90)은 짧아지는 것을 확인하였다. CR을 5 phr 첨가하였을 때는 CR/EPDM 컴파운드의 가교에서 확인되었던 바와 같이 열반응성이 높은 CR이 첨가됨으로써 NBR/EPDM 컴파운드의 가교 시작시간(ts2)은 지연되었지만, CR의 할로겐 작용기가 가교 반응을 활성화시켜 가교속도는 증가되는 결과를 얻었다. 반면 CR을 10 phr 첨가한 경우는 가교 시작 시간이 더욱 지연되었을 뿐만 아니라 CR이 별도의 상을 형성하면서 CR의 할로겐 작용기가 효과적으로 가교 반응을 활성화시키지 못하여 오히려 가교속도가 감소하는 결과를 얻었다.18

BIIR의 경우에는 첨가량을 5, 10 phr로 증가시킴에 따라 가교 속도가 빨라지고 가교 시간(Tc90)이 짧아지는 것을 확인할 수 있었다. 이는 BIIR이 CR에 비해 상분리없이 할로겐 작용기가 효과적으로 가교 반응을 촉진시킨 것으로 판단되었다.

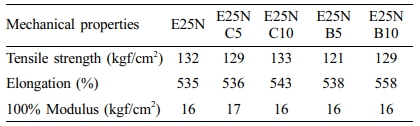

기계적 특성: Table 2에 상용화 처리된 NBR/EPDM 컴파운드의 기계적 물성을 나타내었다. CR 및 BIIR을 상용화제로 첨가했을 때 인장강도와 100% modulus에서는 큰 변화가 나타나지 않았다. 하지만 CR 및 BIIR을 10 phr 첨가했을 경우에는 신율이 향상되는 것을 확인할 수 있었다. 인장강도의 뚜렷한 증가가 확인되지는 않았지만, CR 및 BIIR 첨가에 의해 제조된 미세 모폴로지에 의해 신율이 뚜렷하게 향상된 것으로 미루어 상용성 향상 효과를 확인할 수 있었다.

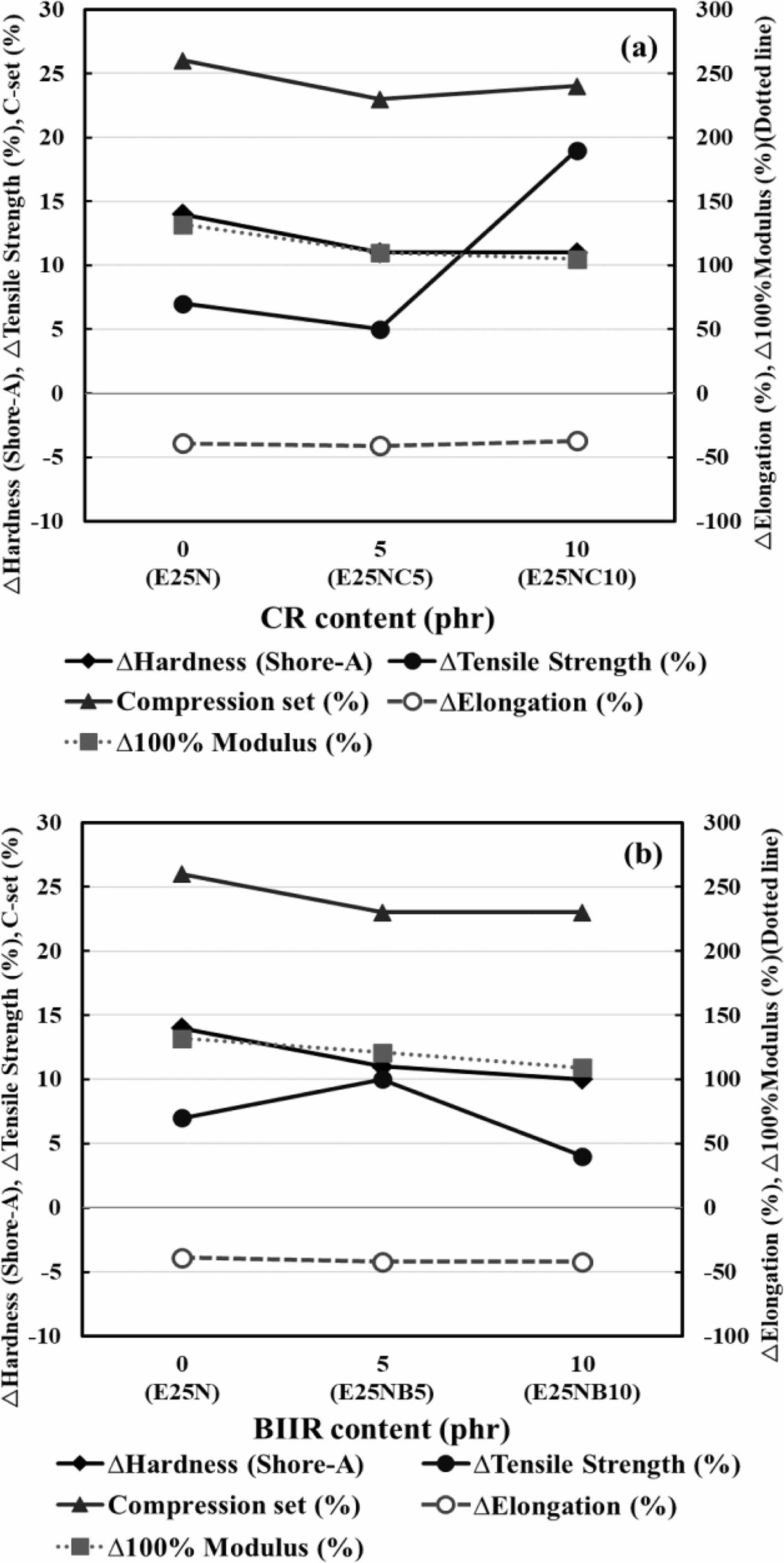

내열 특성: Figure 5에 CR 및 BIIR로 상용화 처리된 E25N 컴파운드의 내열 특성 및 영구압축줄음률 변화를 나타내었다. E25NC5의 경우 E25N 대비 인장강도 및 신율변화율에서는 큰 차이가 나타나지 않았지만, 경도 및 100% modulus 변화율이 감소하는 것을 확인하였다. E25NB5에서도 E25NC5의 경우와 같은 효과가 나타났으며, BIIR의 첨가량을 증가시킨 E25NB10에서 변화율 감소 효과가 더 크게 나타났다. 이는 NBR/EPDM 블렌드에서 적정량의 CR과 BIIR이 상용화제 역할을 성공적으로 한 결과로 판단되었다. 하지만, E25NC10의 경우에는 여러 물성 변화율은 E25NC5와 유사하였지만 인장강도 변화율은 오히려 증가했는데, 이는 상용화 적정량을 넘어선 CR이 별도의 상을 형성하며 상분리를 유발하였기 때문인 것으로 추정되었다.

영구압축줄음률의 경우 E25N 대비 CR 및 BIIR을 상용화제로 첨가한 경우 모두 감소하여 영구 회복 능력이 향상된 것을 확인하였다. 이는 CR 및 BIIR의 첨가에 의한 상용화 효과뿐만 아니라 전체적인 고무 성분의 함량 증가로 인하여 고무 컴파운드의 탄성이 향상되었기 때문인 것으로 판단되었다.

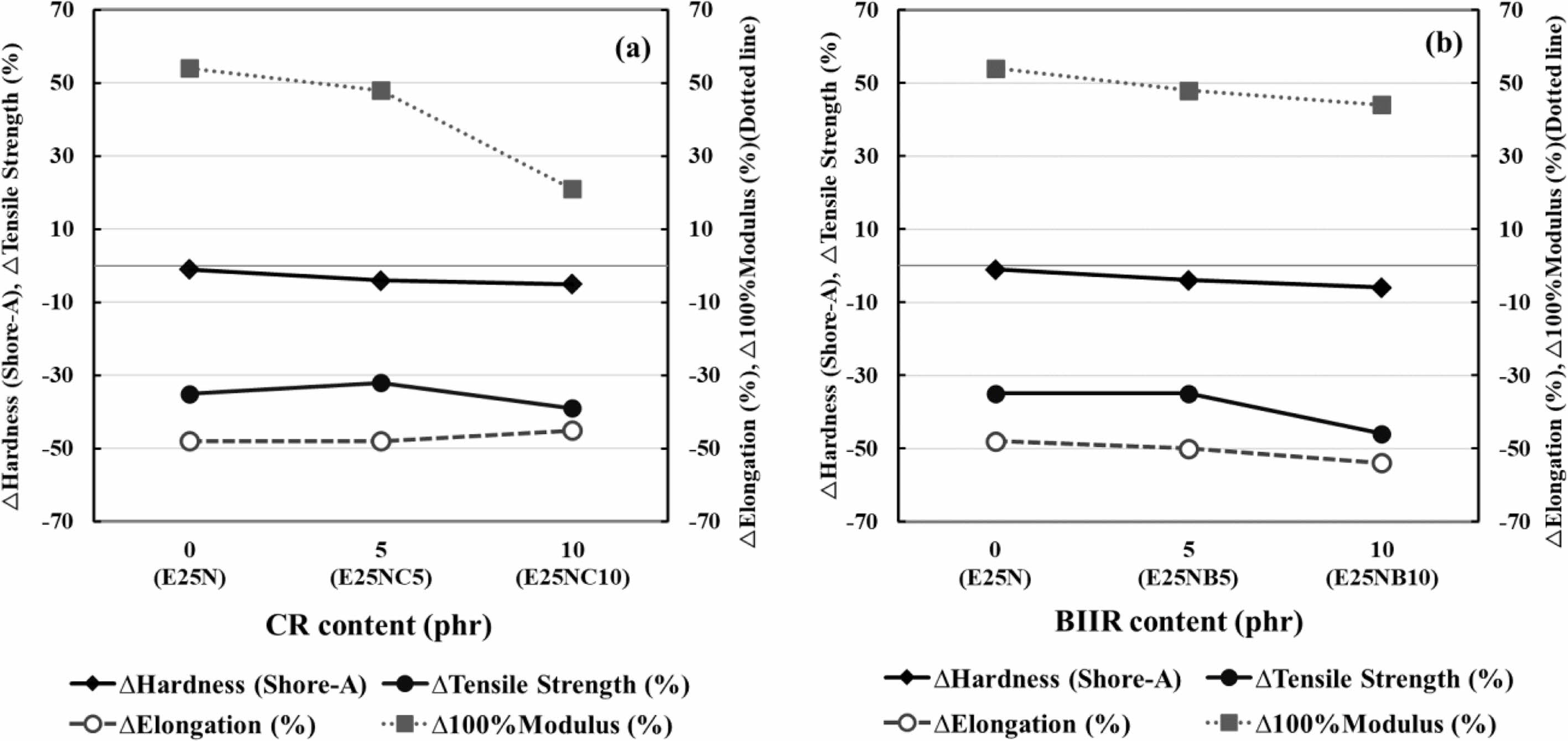

내유 특성: Figure 6에 CR 및 BIIR로 상용화 처리된 E25N 컴파운드의 내유 특성 변화를 나타내었다. E25N 대비 CR 및 BIIR로 상용화된 컴파운드 모두 경도 변화는 증가하는 경향을 나타냈다. 하지만, E25NC5의 경우 인장강도와 100% modulus 변화율이 소폭 감소하여 내유성이 향상되는 것이 확인되었다. 또한 CR 및 BIIR 첨가량이 증가할수록 100% modulus 변화율이 감소하는 것을 확인할 수 있었고, 변화율의 감소폭은 BIIR보다 CR에서 크게 나타났다.

또한 인장강도 및 신율 변화율에서도 BIIR보다 CR로 상용화된 E25N 컴파운드가 더 안정된 내유 특성을 나타내었다. 이러한 내유 특성 변화는 CR 및 BIIR이 NBR과 EPDM 블렌드의 모폴로지 미세화에 기여를 하여 각 구성 고무성분의 특장점이 효과적으로 발현될 수 있도록 하였지만, 첨가량이 적정량 이상이 되면 별도의 상을 형성하여 내유 특성을 오히려 저하할 수 있음을 확인하였다.

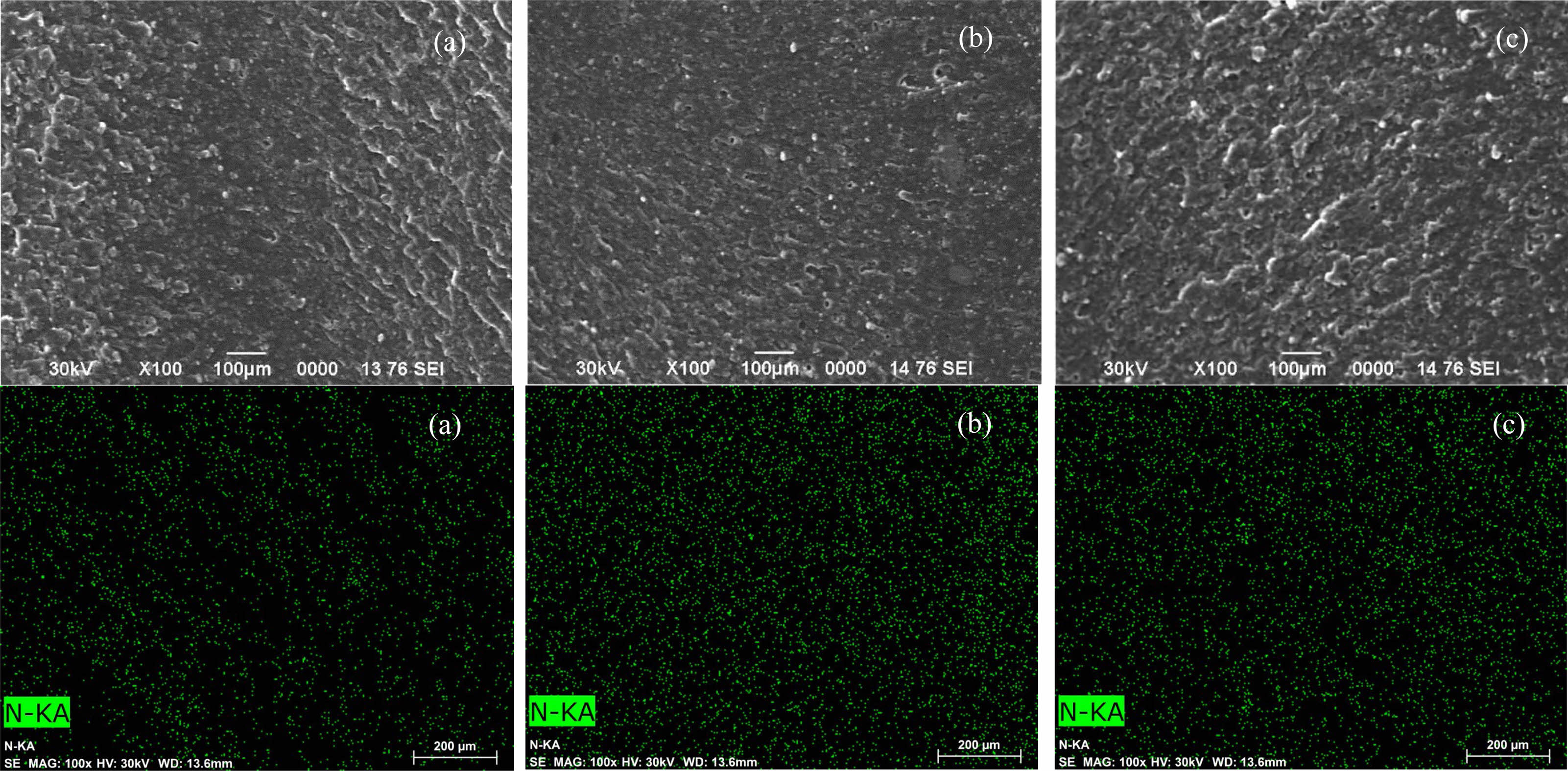

모폴로지 특성: Figure 7에 CR 및 BIIR로 상용화 처리된 E25N 컴파운드의 모폴로지 분석 결과를 나타내었다. SEM 분석 결과에서 CR 및 BIIR이 첨가되지 않은 E25N 컴파운드의 경우 표면이 매우 거칠게 나타났으며, 분산상 입자들이 균일하게 분산되지 않아 큰 입자 크기를 가지며 불균일한 형태학적 특성을 나타내었다. 또한 EDS로 mapping 분석한 결과에서도 질소를 함유하고 있는 NBR 성분이 불균일하게 분산되어 있는 것을 확인하였다. 반면 CR이 5 phr 첨가된 E25NC5 컴파운드의 경우는 SEM 분석 및 EDS mapping 분석 결과 훨씬 매끄러운 표면 상태를 보여주었을 뿐만 아니라 질소를 함유하고 있는 NBR 성분이 전반적으로 균일하게 분산되어 있는 특성을 나타내었다. 하지만 BIIR이 5 phr 첨가된 E25NB5 컴파운드의 경우는 매끄러운 표면 상태를 보여주지 못했고 질소를 함유하고 있는 NBR 성분의 분산도 부분적으로 불균일성을 나타내어 CR 보다는 상용화 효과가 낮은 것을 확인하였다.

|

Figure 1 Evaluation of thermal resistance of CR/EPDM rubber compounds depending on blend composition. |

|

Figure 2 Evaluation of oil resistance of CR/EPDM rubber compounds depending on blend composition |

|

Figure 3 Evaluation of thermal resistance of NBR/EPDM rubber compounds depending on blend composition. |

|

Figure 4 Evaluation of oil resistance of NBR/EPDM rubber compounds depending on blend compositio |

|

Figure 5 Evaluation of thermal resistance of E25N compounds compatibilized with (a) CR; (b) BIIR |

|

Figure 6 Evaluation of oil resistance of E25N compounds compatibilized with (a) CR; (b) BIIR. |

|

Figure 7 SEM micrograph (upper) and EDS analysis of nitrogen (bottom) of various E25N compounds compatibilized by CR and BIIR (a) E25N; (b) E25NC5; (c) E25NB5. |

|

Table 2 Mechanical Properties of NBR/EPDM Compounds with CR and BIIR as Compatibilizer |

CR/EPDM 컴파운드는 EPDM 조성이 증가될수록 경도 변화 및 100% modulus 변화율이 감소하여 내열 특성이 향상되었지만 상용성이 우수하지 못하여 인장강도 및 신율의 변화율은 증가하였다. 또한 EPDM 조성이 증가될수록 경도, 인장강도, 신율, 100% modulus 변화율이 모두 증가하며 내유 특성이 저하되었다. NBR/EPDM 컴파운드는 EPDM 조성 25 phr에서 경도, 신율 및 100% modulus의 변화율이 감소하여 고무 컴파운드의 내열 특성이 향상되었지만 EPDM 조성 50 phr에서는 오히려 경도, 신율 및 100% modulus의 변화율이 소폭 증가하였다. 또한 EPDM 조성이 증가될수록 경도, 인장강도, 신율, 100% modulus 변화율이 모두 증가하며 내유 특성이 저하되었다. CR 및 BIIR로 상용화 처리된 NBR/EPDM 컴파운드는 E25NC5 및 E25NB5 모두 경도 및 100% modulus 변화율이 감소하여 내열 특성이 향상되었다. 또한 E25NC5는 인장강도와 100% modulus 변화율이 감소하여 내유성이 향상되었다. BIIR 보다 CR로 상용화된 E25N 컴파운드가 NBR 성분을 더 균일하게 분산시켜 내유 특성 향상에 효과적이었다.

- 1. Razak, J. A.; Ahmad, S. H.; Ratnam, C. T.; Mahamood, M. A.; Mohamad, N. Effects of Poly(Ethyleneimine) Adsorption on Graphene Nanoplatelets to the Properties of NR/EPDM Rubber Blend Nanocomposites. J. Mater. Sci. 2015, 50, 6365-6381.

-

- 2. Manoj, K. C.; Kumari, P.; Unnikrishnan, G. Cure Characteristics, Swelling Behaviors, and Mechanical Properties of Carbon Black Filler Reinforced EPDM/NBR Blend System. J. Appl. Polym. Sci. 2010, 120, 2654-2662.

-

- 3. Motaung, T. E.; Luyt, A. S.; Thomas, S. Morphology and Properties of NR/EPDM Rubber Blends Filled with Small Amounts of Titania Nanoparticles. Polym. Compos. 2011, 32, 1289-1296.

-

- 4. Karaağaç, B.; Kaner, D.; Deniz, V. The Effects of Compatibility on the Mechanical Properties and Fatigue Resistance of Butyl/EPDM Rubber Blends. Polym. Compos. 2010, 31, 1869-1873.

-

- 5. Botros, S. H.; Tawfic, M. L. Synthesis and Characteristics of MAH-g-EPDM Compatibilized EPDM/NBR Rubber Blends. J. Elast. Plast. 2006, 38, 349-365.

-

- 6. Chang, Y. W.; Shin, Y. S. Effect of Trans-Octylene Rubber (TOR) on the Properties of NBR/EPDM Rubber Blends. Elast. Compos. 2000, 35, 149-156.

- 7. Setua, D. K.; White, J. L. Flow Visualization of the Influence of Compatibilizing Agents on the Mixing of Elastomer Blends and the Effect of Phase Morphology. Polym. Eng. Sci. 1991, 31, 1742-1754.

-

- 8. Setua, D. K.; White, J. L. Influence of Compatibilizing Agents on Rate of Mixing and Phase Morphology Development in Blends of Nitrile and Ethylene Propylene Rubber in an Internal Mixer: A Flow Vizualization Study. Kautsch. Gummi. Kunstst. 1991, 44, 542-549.

- 9. Botros, S. H.; Tawfic, M. L. Preparation and Characteristics of EPDM/NBR Rubber Blends with BIIR as Compatibilizer. Polym. Plast. Technol. Eng. 2005, 44, 209-227.

-

- 10. Manoj, K. C.; Kumari P.; Rajesh, C.; Unnikrishnan, G. Aromatic liquid transport through filled EPDM/NBR blends. J. Polym. Res. 2010, 17, 1-9.

-

- 11. Go, J. H.; Ha, C. S. Rheology and Properties of EPDM/BR Blends with or Without a Homogenizing Agent or a Coupling Agent. J. Appl. Polym. Sci. 1996, 62, 509-521.

-

- 12. Oh, S. Y.; Lee, Y. M. Current Status and Trend of Elastomers for Automobile. Polym. Sci. Technol. 1995, 6, 326-334.

- 13. Morrissey, R. T. Sulfur-cure-compatible Blends of Halogenated Ethylene-propylene Copolymers and Diene Rubbers. Rubber Chem. Technol. 1976, 49, 353-366.

-

- 14. Lee, S.; Bae, J. S. Effect of Processing Additives on Vulcanization and Properties of EPDM Rubber. J. Oil Appl. Sci. 2018, 35, 173-185.

-

- 15. Jovanović, V.; Samaržija-Jovanović, S.; Budinski-Simendić, J.; Marković, G.; Marinović-Cincović, M. Composites Based on Carbon Black Reinforced NBR/EPDM Rubber Blends. Composites Part B 2013, 45, 333-340.

-

- 16. Botros, S. H.; Tawfic, M. L. Compatibility and Thermal Stability of EPDM-NBR Elastomer Blends. J. Elast. Plast. 2005, 37, 299-317.

-

- 17. Seo, E. H.; Kim, D. Y. Lee, D. W.; Seo, K. H. Effect of co-agent on Cure, Mechanical Properties of NBR Compounds in Peroxide System. Elast. Compos. 2017, 52, 187-193.

-

- 18. Hwang, B. K.; Hong, K. H.; Park, H. Y.; Jeon, I. R., Seo, K. H. Thermal and Mechanical Properties of EPDM and CR Compounds with Various Fillers and its Contents for V-rib Belt. Elast. Compos. 2009, 44, 299-307.

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 94-100

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.94

- Received on Sep 24, 2021

- Revised on Nov 2, 2021

- Accepted on Nov 2, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Hyung-Il Kim

-

Department of Chemical Engineering and Applied Chemistry, Chungnam National University, Daejeon 34134, Korea

- E-mail: hikim@cnu.ac.kr

- ORCID:

0000-0001-6975-1126

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.