- Reaction Characteristics of Acrylonitrile-Butadiene-Styrene (ABS) Resin and Glycidyl Methacrylate (GMA) During Melt Mixing Process

Department of Chemical Engineering, Dankook University, 152 Jukjeon-ro, Yongin-si, Gyeonggi 16890, Korea

- 용융 혼련 공정에서 진행되는 Acrylonitrile-Butadiene-Styrene(ABS) 수지와 Glycidyl Methacrylate(GMA)의 반응 특성

단국대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

The reactive modification of acrylonitrile-butadiene-styrene (ABS) with glycidyl methacrylate (GMA) was conducted in a melt mixing process. The reaction characteristics of GMA with ABS were investigated for various processing conditions and compositions of the materials in the presence of dicumyl peroxide as an initiator of the radical reaction. The graft ratio of GMA increased as the concentration of GMA increased and showed the maximum value in the given range of mixing time. The influence of the RPM of the mixer on the graft rate was not significant, and the graft ratio decreased as the processing temperature increased. The complex viscosity and storage modulus of the modified ABS increased significantly when the graft ratio was highest. GMA-grafted ABS (ABS-g-GMA) was blended with poly(lactic acid) (PLA) to assess the enhancement of the compatibility in the blend. Compared to the blend of ABS/PLA, the ABS-g-GMA/PLA blend showed a remarkable reduction in the size of the domain with the increase of complex viscosity.

용융혼련에서 acrylonitrile-butadiene-styrene(ABS) 수지와 glycidyl methacrylate(GMA)의 그래프트 반응 특성을 조사하였다. 라디칼 반응의 개시제로서 dicumyl peroxide(DCP)을 사용하였고 GMA 농도, 믹서의 RPM, 혼련 시간, 그리고 가공 온도를 변화시켰다. GMA의 그래프트율은 GMA의 농도에 따라 증가하였고 주어진 혼련 시간범위에서 최대값을 나타내었다. 믹서의 RPM이 그래프트율에 미치는 영향은 크지 않았으며 가공 온도가 증가할수록 그래프트율은 감소되었다. 개질된 ABS의 복소점도와 저장 모듈러스는 그래프트율이 가장 높은 값을 가질 때 증가되었다. GMA가 그래프트된 ABS와 poly(lactic acid)(PLA)의 블렌드를 제조하고 ABS/PLA블렌드의 형태학과 전단점도를 비교하였다. 개질된 ABS가 도입된 블렌드에서는 PLA의 말단기와 GMA가 반응하여 단순 블렌드 대비 현저한 분산상의 크기 감소를 나타내었고 전단점도도 상승하였다.

The reactive modification of acrylonitrile-butadiene-styrene (ABS) with glycidyl methacrylate (GMA) was conducted by a batch mixer in the presence of dicumyl peroxide and styrene. The grafting degree of GMA onto ABS was investigated for various processing conditions.

Keywords: acrylonitrile-butadiene-styrene, glycidyl methacrylate, reactive modification, degree of grafting, compatibilization.

이 논문은 2019년도 정부(교육과학기술부)의 재원으로 한국연구재단의 지원을 받아 수행된 기초연구사업임(NRF-2019R1I1A2A01051610). 본 연구는 또한 경기도 지역협력 연구센터(GRRC단국2016-B02)지원사업에 의하여 지원되었으며 이에 감사드립니다.

저자들은 이해상충이 없음을 선언합니다.

기존의 고분자를 기능성 단량체와 반응을 통하여 개질하는 방법은 고분자의 성능을 향상시키거나 새로운 기능을 부여할 수 있는 효과적인 통로를 제공한다. 특히 용융 상태에서 배치 믹서 또는 압출기를 이용한 고분자의 개질은 비상용계 고분자 블렌드를 상용화할 목적으로 유용하게 활용되고 있다.1 이러한 이유로 인하여 다양한 단량체들을 이용한 고분자들의 반응성 개질에 대한 많은 연구가 진행되어 왔으며, 주로 사용되는 단량체들은 acrylic acid, methacrylic acid, maleic anhydride(MAH), 그리고 glycidyl methacrylate(GMA) 등을 포함한다.1,2 이들 중에서 MAH를 이용한 고분자의 개질은 폴리올레핀 계열 수지의 개질에 널리 활용되고 있으며,3-7 acrylonitrile-butadiene-styrene(ABS)와 polyphenylene ether (PPE) 수지의 반응성 부여에 유용하게 적용될 수 있다.8-10 잘 알려진 바와 같이 MAH로 개질된 고분자는 아민(-NH2)기와의 반응성이 매우 우수하여 Nylon 수지와의 블렌딩에 있어서 효과적인 상용화제로 작용함으로써 상구조를 안정화하고 Nylon 수지의 기계적 성질을 향상시킨다.11 모체 고분자의 개질을 위하여 도입되는 단량체의 선택은 블렌드의 성분이 되는 상대 고분자의 말단기에 존재하는 반응기와의 반응성을 고려하여 이루어져야 한다. 특히 물질의 체류시간이 제한되는 압출 공정의 경우에는 반응성 그룹들 간의 반응 속도가 충분히 빨라야 원하는 정도의 반응성 상용화를 성공적으로 달성할 수 있다. 이러한 관점에서 볼 때, MAH는 카복시기 또는 히드록시기와 같은 말단 그룹 들과의 반응속도가 상대적으로 느리기 때문에 반응의 신속성을 고려하여 말단에 에폭시기가 존재하는 GMA의 도입이 유리할 수 있다.2 예를 들어 ABS 수지와 대표적인 생분해성 수지인 poly(lactic acid) (PLA)의 블렌드를 제조할 경우에는 상용화제의 투입이 요구되는데,12,13 GMA로 개질된 ABS를 사용하게 되면 GMA가 PLA의 말단기와 반응하여 보다 효과적인 상용화제로 작용할 수 있을 것이다. GMA를 이용한 ABS의 개질은 적절한 과산화물을 사용하여 압출기에서 시행될 수 있으며, 제조된 개질 수지는 카복시기로 기능화된 polystyrene(PS)와의 블렌드에 적용된 예가 있다.14 보다 최근에는 GMA의 그래프트 효율을 향상시키기 위하여 GMA와 함께 공단량체를 사용한 연구가 보고된 바 있다.15

본 연구에서는 배치 믹서를 사용하여 용융 상태에서 ABS와 GMA의 라디칼 반응을 유도하여 공정조건별 그래프트 정도와 유변학적 특성을 조사하였다. 아울러, GMA로 개질된 ABS의 유용성을 확인하기 위하여 PLA/ABS 블렌드에 적용하여 상용화제로서의 역할을 평가하였다.

시약 및 재료. 본 연구에 사용된 ABS와 styrene-acrylonitrile (SAN) 공중합체는 롯데케미칼의 CHPC(polybutadiene함량= 48%)와 AP-71(AN 함량=24%, Mn=59000, 대한민국)이었다. Styrene(99.5%, 대한민국)은 삼전화학의 제품을 사용하였으며, GMA와 dicumyl peroxide(DCP)는 Sigma-Aldrich(미국)사의 제품을 사용하였다. 미반응물의 제거에 필요한 용매들은 별도의 정제과정 없이 사용하였다. ABS와 SAN은 용융 가공 전에 진공오븐을 이용하여 40 oC에서 24시간 동안 건조되었다. PLA는 NatureWorks사의 Ingeo 4032D(melt index=7 g/10 min, 210 oC, 2.16 kg, 미국)를 사용하였다.

용융 혼련. GMA가 그래프트된 ABS(ABS-g-GMA)를 제조하기 위한 용융 혼련은 Internal Mixer(MKE RheoComp® System, 대한민국)를 이용하여 진행하였다. 가공 온도는 180, 200, 220 oC로 설정하고 로터의 회전수는 60, 80, 100, 120 RPM, 그리고 혼련 시간은 5, 10, 15분의 범위에서 변화시켰다. 특별한 언급이 없는 한 로터의 회전수와 혼련 시간의 변화는 가공온도 180 oC에서 이루어졌다. 원활한 가공성을 위하여 ABS 수지에 SAN을 30 wt% 투입하였으며, ABS/SAN의 총량은 45 g으로 고정하였다. GMA는 고분자수지의 2, 4, 6 wt%를 사용하였으며 개시제와 styrene은 각각 1 wt%와 2 wt%를 사용하였다. 가공 조건의 영향을 조사하는 실험에서는 GMA의 투입량을 4 wt%로 고정하였다. 믹서에 투입하기에 앞서 ABS/SAN/styrene의 혼합물을 텀블링하여 1시간 방치하였으며, 믹서에 투입한 이후에는 5분간 혼련 후에 DCP와 GMA를 차례로 투입하였다. PLA/ABS 블렌드는 75/25 비율로 180 oC, 60 RPM에서 15분간 혼련하여 제조하였다.

분석 및 측정.혼련된 시료에는 미 반응 GMA와 그래프트되지 않은 polyGMA(PGMA) 등이 함께 존재할 수 있으므로, GMA와 ABS의 결합을 확인하기 위하여 그래프트 반응에 참여하지 않은 성분을 제거한 후 측정을 진행하였다. 용융 혼련된 고분자 시료 3 g을 1,2-dichloroethane 50 mL에 2시간 동안 80 oC에서 교반하였다. 용해된 고분자 용액을 식힌 후 ethanol 300 mL를 투입하고 2시간 방치하여 침전시킨다. 침전액을 여과하여 용매를 제거하고 잔류하고 있는 단량체와 불순물을 제거하였으며 추가로 chloroform 100 mL를 투입하여 PGMA를 제거하였다.3 정제된 고분자는 진공 오븐을 이용하여 85 oC에서 12시간 보관하여 잔류하는 용매를 제거한 후 저온에서 분쇄하였다.16 ABS-g-GMA에 존재하는 GMA의 분석을 위하여 적외선 분광기(FTIR, Bruker사 Tensor II, 미국)와 핵자기 공명 분광기(NMR, Bruker사 Ascend 500 MHz, 미국)을 사용하였다. FTIR측정은 감쇠전반사(ATR) 모드를 적용하여 파장 800-4000 cm-1 범위에서 분석하였다. NMR 분석에서는 정제된 시료를 CDCl3에 용해시킨 후 tetramethylsilane peak를 통해 화학적 이동을 보정하였다. 측정은 27 oC에서 진행하였고 스캔 수는 10000을 적용하였다.

유변 물성은 plate-plate 유형의 회전형 레오미터(Anton Parr, MCR500, 오스트리아)를 이용하여 260 oC에서 측정하였다. 측정에 필요한 시편은 압축성형기를 이용하여 220 oC에서 13.5 ton의 압력을 가하여 직경 25 mm, 두께 1 mm의 디스크 형태로 제조하였다. 저장탄성률(G'), 손실탄성률(G'') 및 복소점도(|η*|)를 측정하기 위해 선형 점탄성 구간(변형률 10%)에서 0.1-100 rad/s의 범위에 대하여 동적 주파수 스윕 시험을 진행하였다. 개질된 ABS가 포함된 블렌드의 형태학 분석을 위하여 전계방사 주사전자현미경(Jeol, JSM-7610F, 일본)을 사용하였다. 현미경 관찰에 적용되는 시료는 액체질소에서 파단 후 표면을 백금으로 코팅하였다.

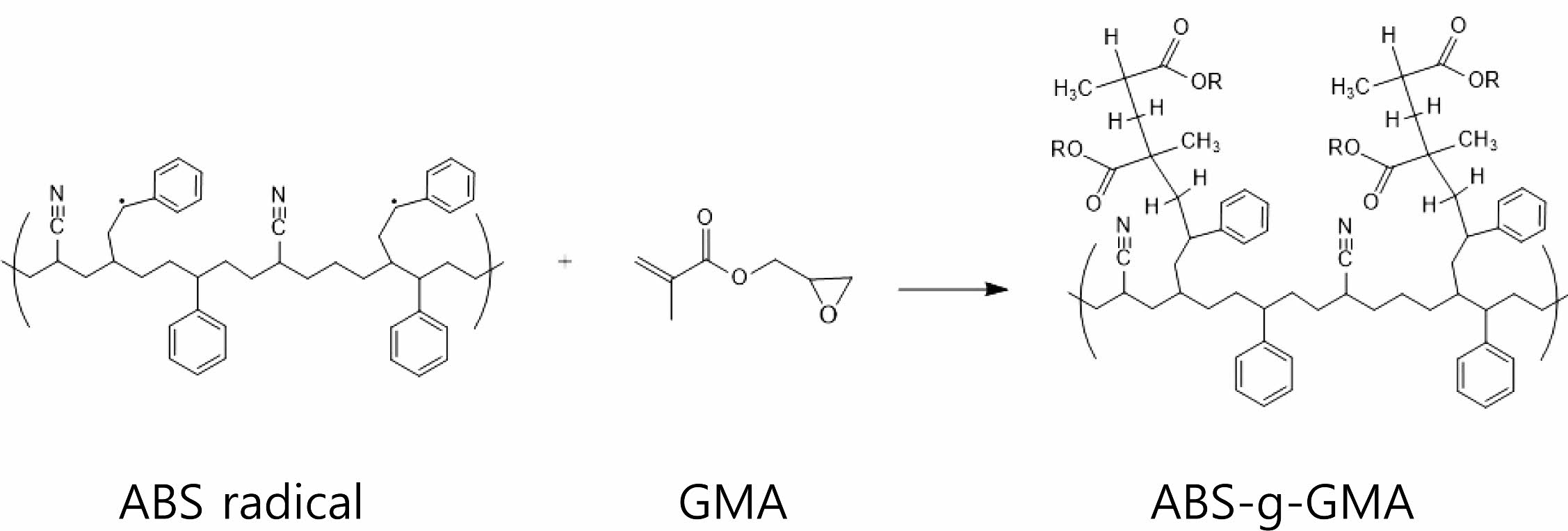

Figure 1에 개질 반응의 간략화된 메커니즘을 나타내었다. 개질 과정에서는 ABS 분자에 생성된 라디칼들의 가교 반응을 포함하여 여러 가지 부반응이 발생할 수 있으나 대표적인 그래프트 반응을 중심으로 나타내었다. 믹서에 가해지는 열에너지에 의하여 개시제가 분해되어 알콕시 또는 알킬 라디칼들이 형성되고 이 라디칼들이 ABS의 polybutadiene(PBD)에 존재하는 이중결합의 파이전자를 공격하여 ABS 분자에 라디칼이 생성된다. ABS 라디칼은 주어진 styrene과 GMA의 이중결합과 반응하여 결과적으로 GMA분자가 단량체 또는 중합된 형태로 ABS에 결합되게 된다. 개질 반응의 조성에서 소량의 styrene을 사용하는 이유는 GMA의 그래프트율 향상과 관련이 있다. GMA는 공중합보다는 자체적으로 PGMA를 형성하려는 경향이 강하여 올레핀 수지의 그래프트 효율을 개선하기 위하여 공단량체인 styrene을 사용하는 것으로 알려져 있다.16-20 Styrene이 올레핀 수지의 주 사슬에 형성된 라디칼과 결합될 경우 styrene에 존재하는 페닐고리의 공명 작용으로 인하여 라디칼이 비편재화되어 상대적으로 라디칼의 안정성이 향상된다. 이러한 상황은 올레핀 고분자들이 일으키는 가교 또는 분해와 같은 부반응들을 억제하여 GMA의 그래프트 반응 효율을 높이는 것으로 설명된다.5

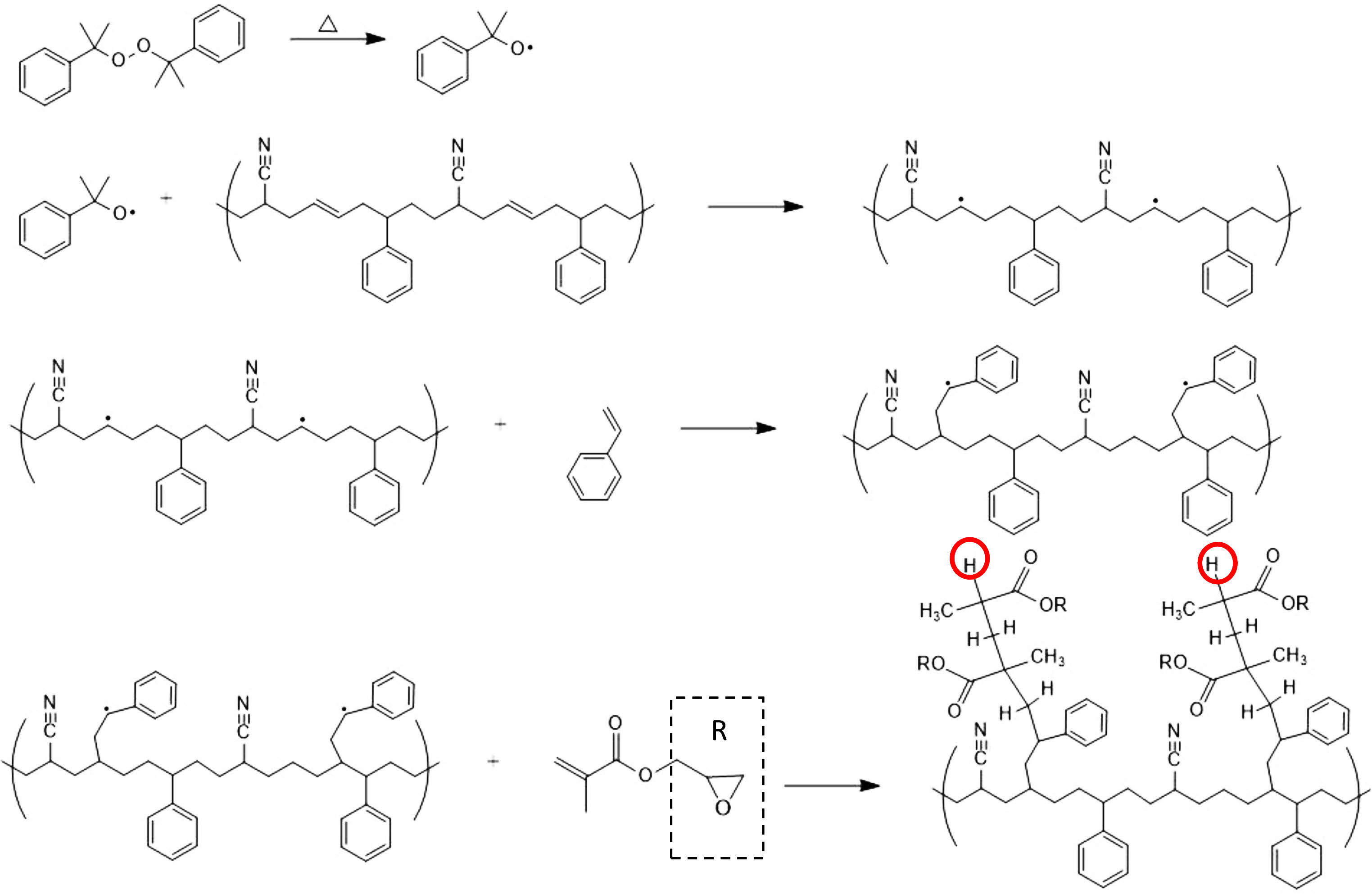

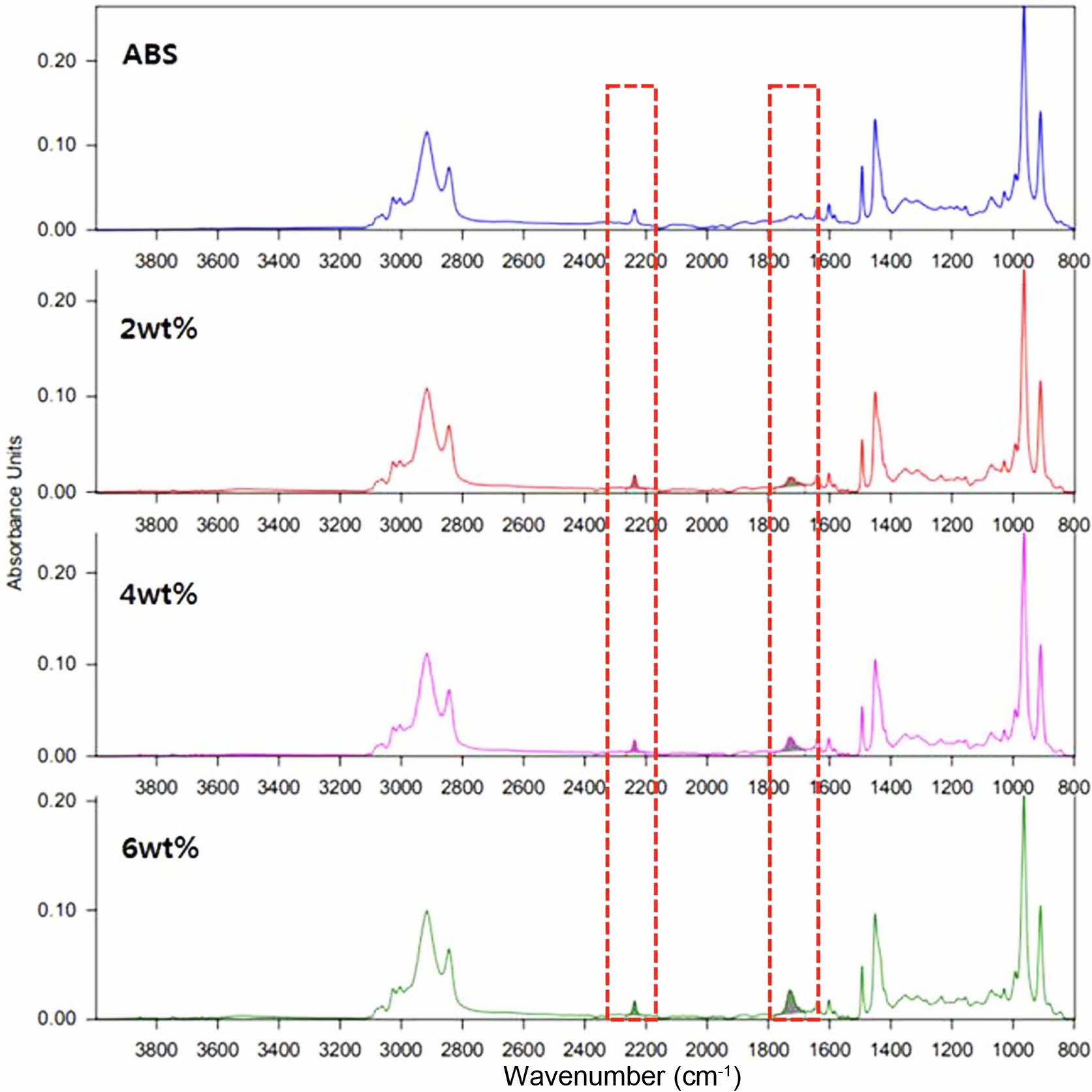

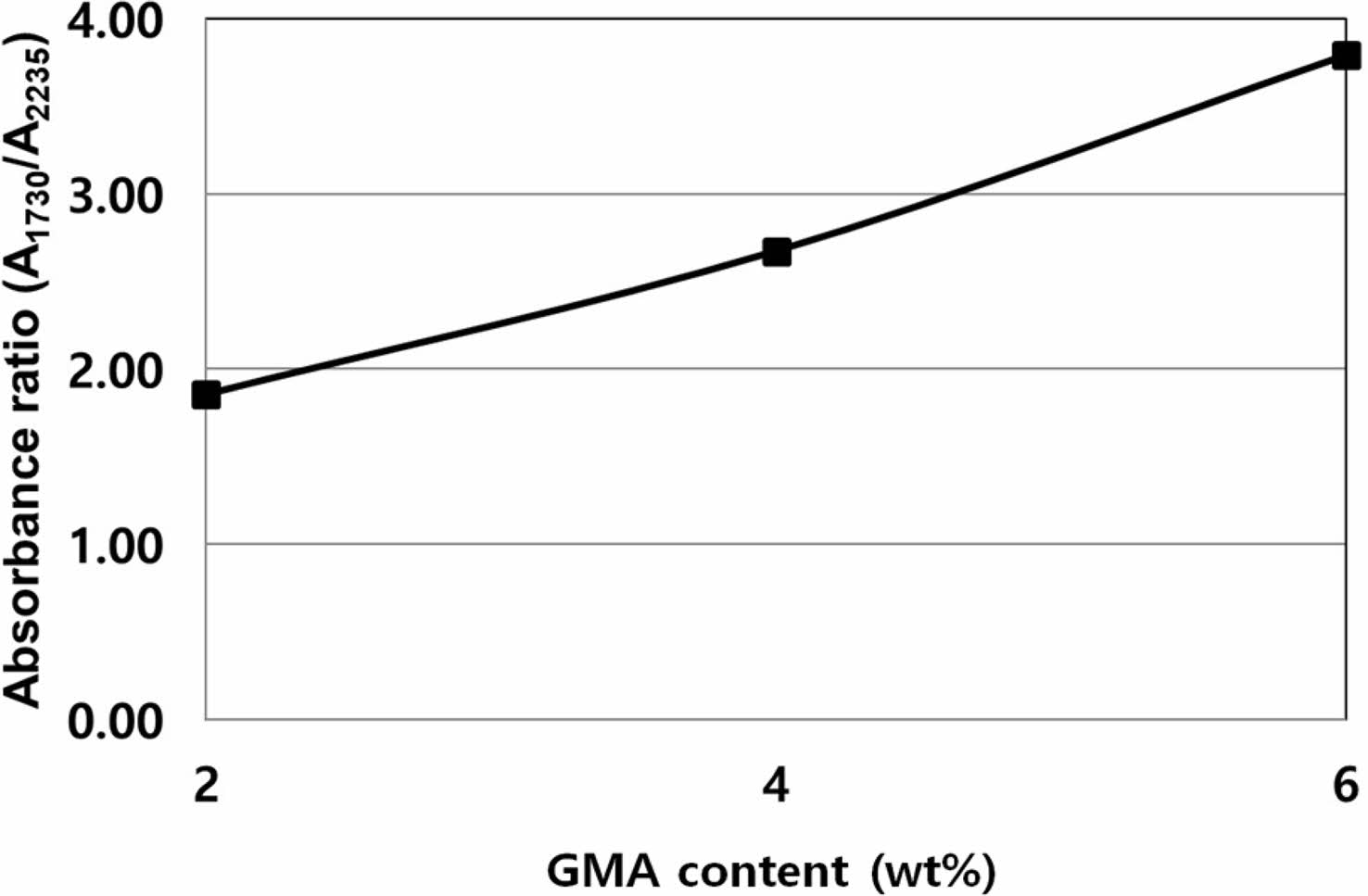

Figure 2에 개질 반응에 투입된 GMA의 함량을 변화시켜 제조한 후 정제된 ABS-g-GMA의 FTIR 분석 결과를 나타내었다. 개질 되지 않은 ABS에서 나타나지 않는 카르보닐기(C=O)의 특성 피크가 1730 cm-1에서 관찰되고 피크의 강도가 투입된 GMA의 함량에 따라 증가하는 결과로부터 용융 혼련 중에 GMA가 ABS에 결합되었음을 확인할 수 있다. FTIR 스펙트럼의 2235 cm-1에서 나타나는 피크는 acrylonitrile (C≡N)에 해당되는데,21 이 피크들의 면적비율(A1730/A2235)로부터 그래프트된 GMA의 양을 평가할 수 있으며 그 결과를 Figure 3에 나타내었다. 적용된 GMA의 함량 범위에서는 GMA 함량이 증가할수록 그래프트율이 증가함을 알 수 있다.

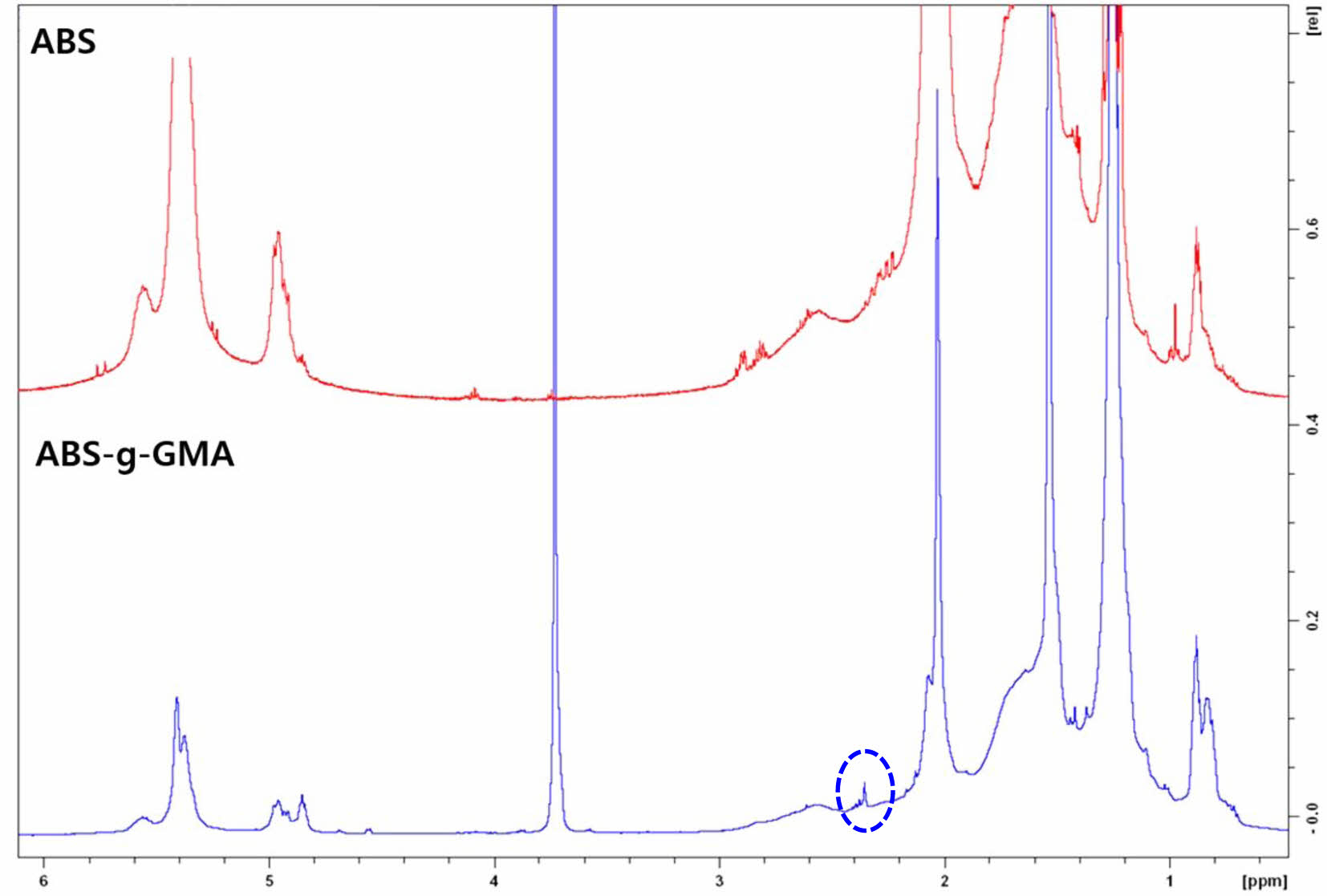

GMA가 ABS에 그래프트되었음을 추가로 확인하기 위하여 NMR 분석을 시행하여 그 결과를 Figure 4에 나타내었다. GMA 단량체 피크의 화학적 이동은 GMA가 중합되면서 생성되는 PGMA의 입체구조와 주변환경(ester group의 위치에 따른 영향)의 변화에 따라서 발생하는 것으로 알려져 있다.22 아울러 본 연구에서는 GMA가 ABS 및 styrene과의 반응에 의하여 GMA단량체의 피크와는 다른 양상의 패턴이 발생하게 된다. 각 피크들의 정확한 피크의 할당을 위하여 2D NMR와 같은 추가적인 분석이 필요하다. 그럼에도 불구하고 Doudin 등의 연구에서 보고된 바에 의하면22 GMA가 라디칼 반응에 의하여 다른 고분자에 그래프트되어 중합될 경우에는 PGMA의 말단에 methine 수소가 생성되며(Figure 1에서 원으로 표시됨) 이 새로운 양성자에 대한 피크가 2.2 ppm부근에서 관찰된다. 본 연구에서도 유사한 위치에서의 피크를 확인할 수 있으며, 이 결과로부터 GMA에 의하여 ABS가 개질되었음을 알 수 있다.

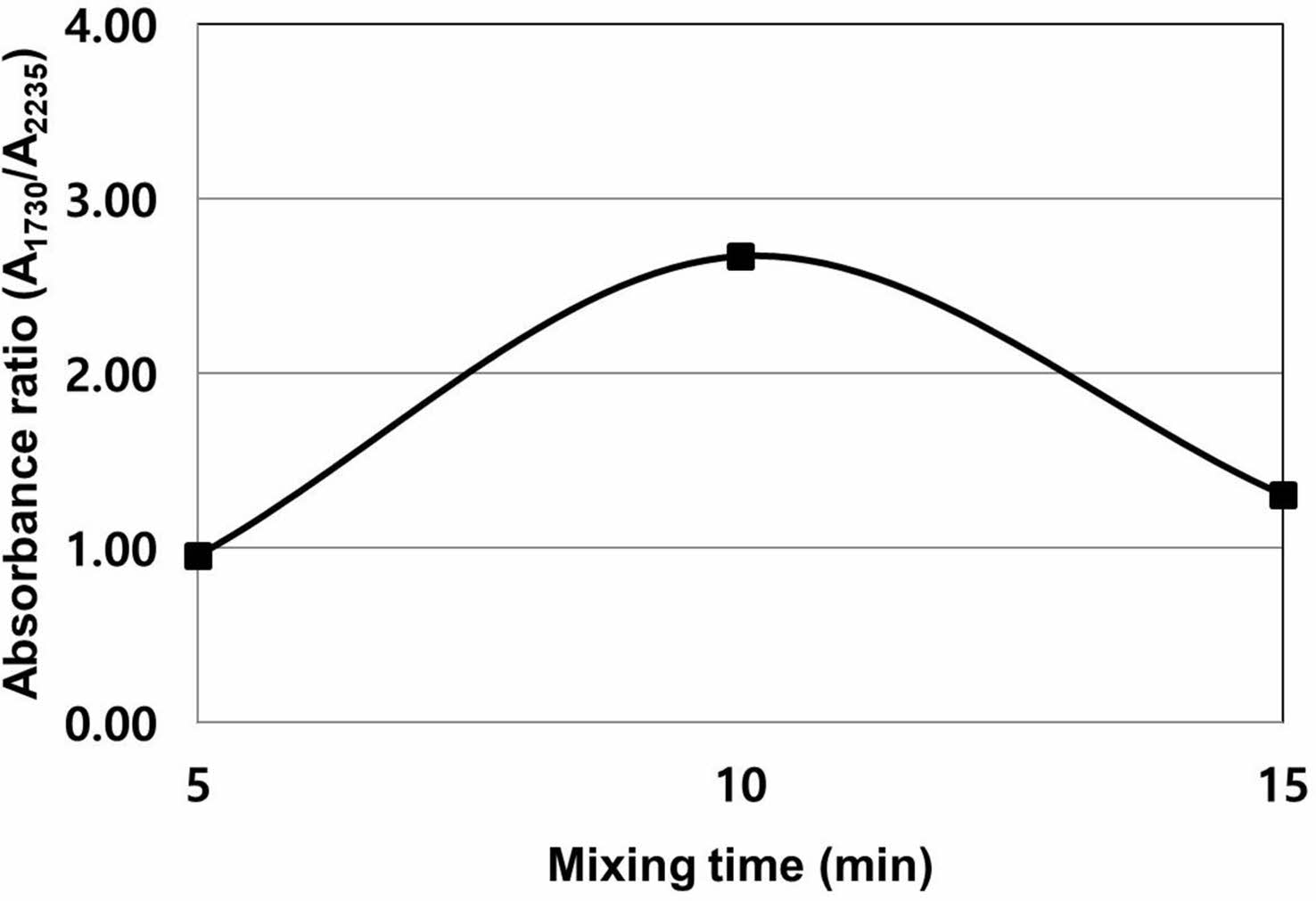

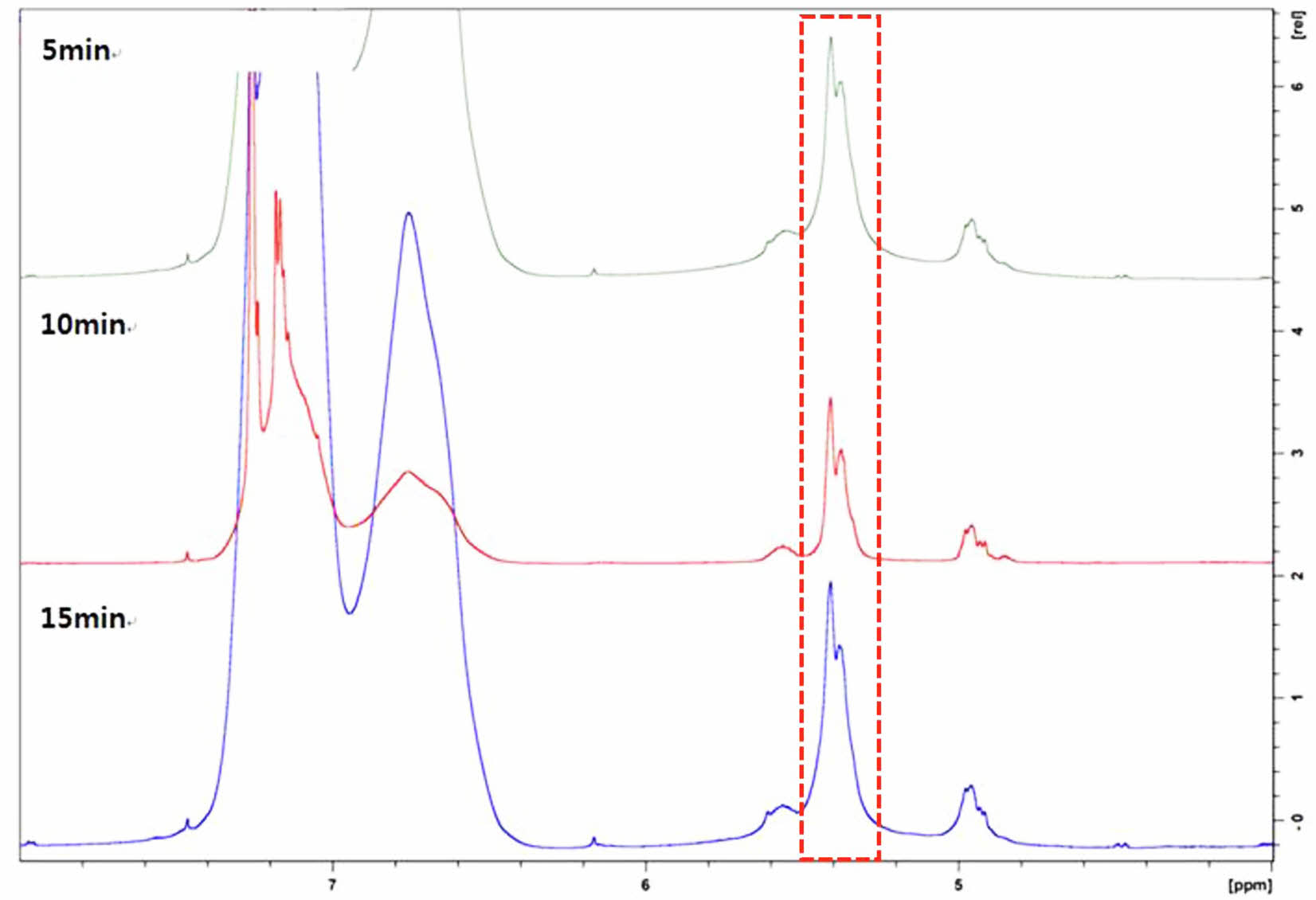

Figure 5에는 혼련 시간이 그래프트율에 미치는 영향을 나타내었다. 주어진 조성(GMA투입량=4 wt%)에서 온도와 로터의 회전수가 일정할 때 혼련 시간이 10분인 경우에 가장 높은 그래프트율이 달성되었다. 정확한 원인을 알기 위하여 추가적인 연구가 필요하지만, 가공기기 내에서 체류시간이 길어질 경우 그래프트되었던 GMA의 해중합이 일어나서 그래프트율이 낮아질 수 있음을 추정해 볼 수 있다. 설정된 반응온도와 조성(styrene의 유무)에 따라서 다양한 경향이 관측되었지만, 선형저밀도 폴리에틸렌의 GMA 그래프트 공정에서도 특정 온도 이상에서는 반응시간이 증가할 경우 그래프트율이 감소되는 유사한 결과가 보고된 바 있다.19 따라서, 배치믹서에서 진행한 동일한 개질 반응을 이축 압출기에서 진행할 경우에는 물질에 부여되는 체류시간의 범위가 대게 수 분 이내로 제한되지만, 압출기 내의 체류시간과 체류시간 분포의 제어가 매우 중요한 인자로 작용할 것으로 판단된다. Figure 6에 혼련 시간 변화에 따른 ABS-g-GMA 시료의 NMR 분석 결과를 나타내었다. ABS의 NMR 스펙트럼에서 5.2-5.8 ppm 범위에서 관찰되는 피크는 PBD에 존재하는 이중결합에 연결된 수소에 해당된다.23 이 피크의 면적을 0.9-0.7 ppm에서 나타나는 ABS의 말단기에 해당되는 피크 면적으로 나눈 값을 비교하여 혼련 시간 10분에서 그 면적 비율이 최소가 됨을 확인할 수 있었다. 이 결과로부터 Figure 1에서 제시한 바와 같이 GMA의 그래프트 반응이 butadiene의 이중 결합위치에서 주로 일어남을 확인할 수 있다.

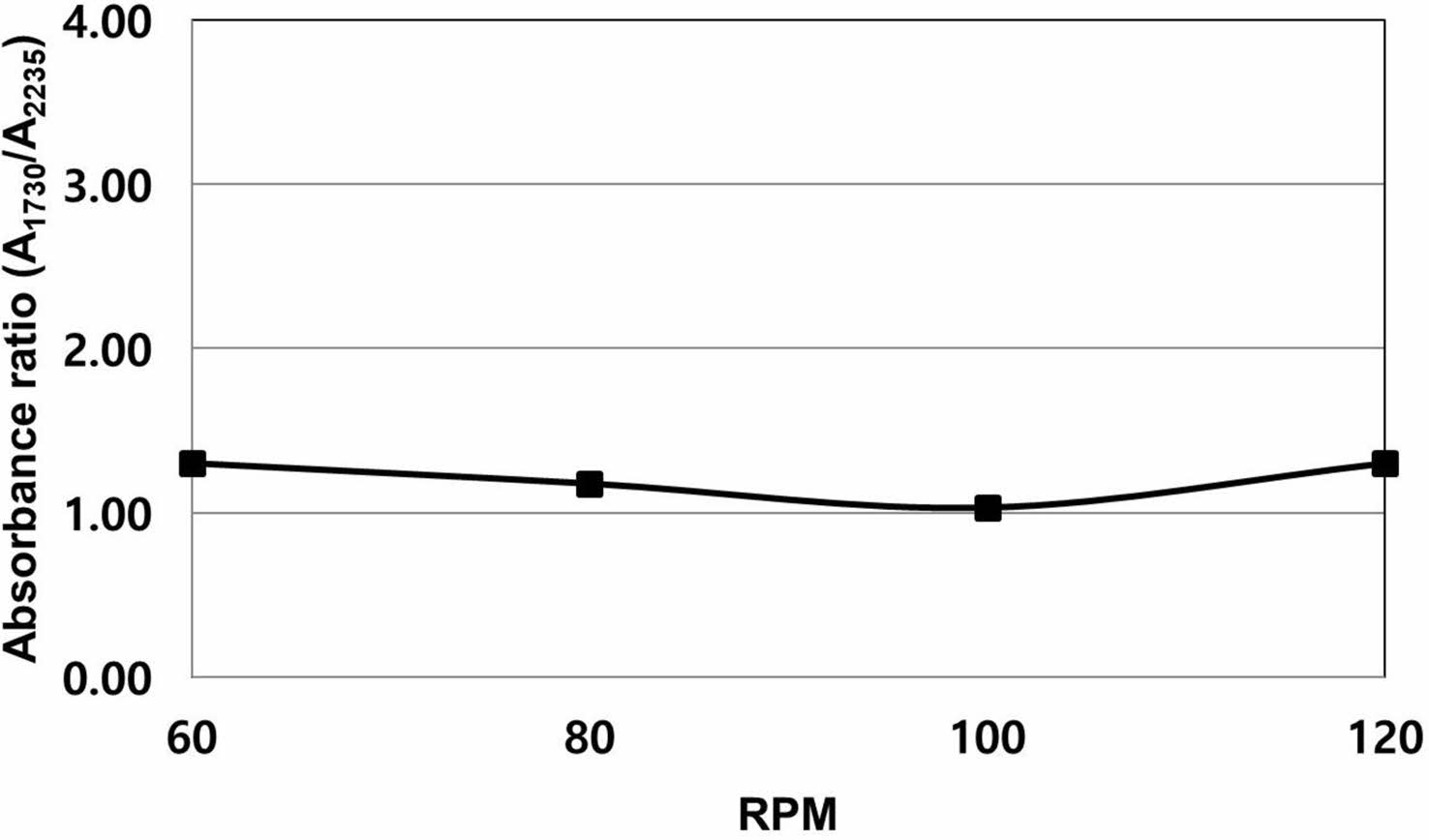

혼련 가공에서 부여되는 혼련 능력이 GMA 그래프트율에 미치는 영향을 조사하기 위하여 혼련 시간(체류시간)이 일정한 조건에서 로터 회전수를 60에서 120 RPM으로 증가시켰다. Figure 7에 나타난 바와 같이 그래프트율은 로터 회전수에 따라 크게 변하지 않는 것으로 나타났는데, 이는 ABS와 GMA의 상용성이 양호하여(SAN과 GMA의 용해도 지수는 각각 20.8 MPa1/2과 19.4 MPa1/2로서 유사한 수준임24,25) 전단율(또는 전단응력)에 덜 민감한 것으로 해석된다. 그러나 이축 압출기에서는 배치 믹서와는 달리 상대적으로 높은 전단율의 적용이 가능하며 압출기 내의 체류시간이 원료의 투입속도와 스크류 회전수에 따라 변하게 되므로 본 연구의 경향과 다른 결과가 얻어질 수 있다.

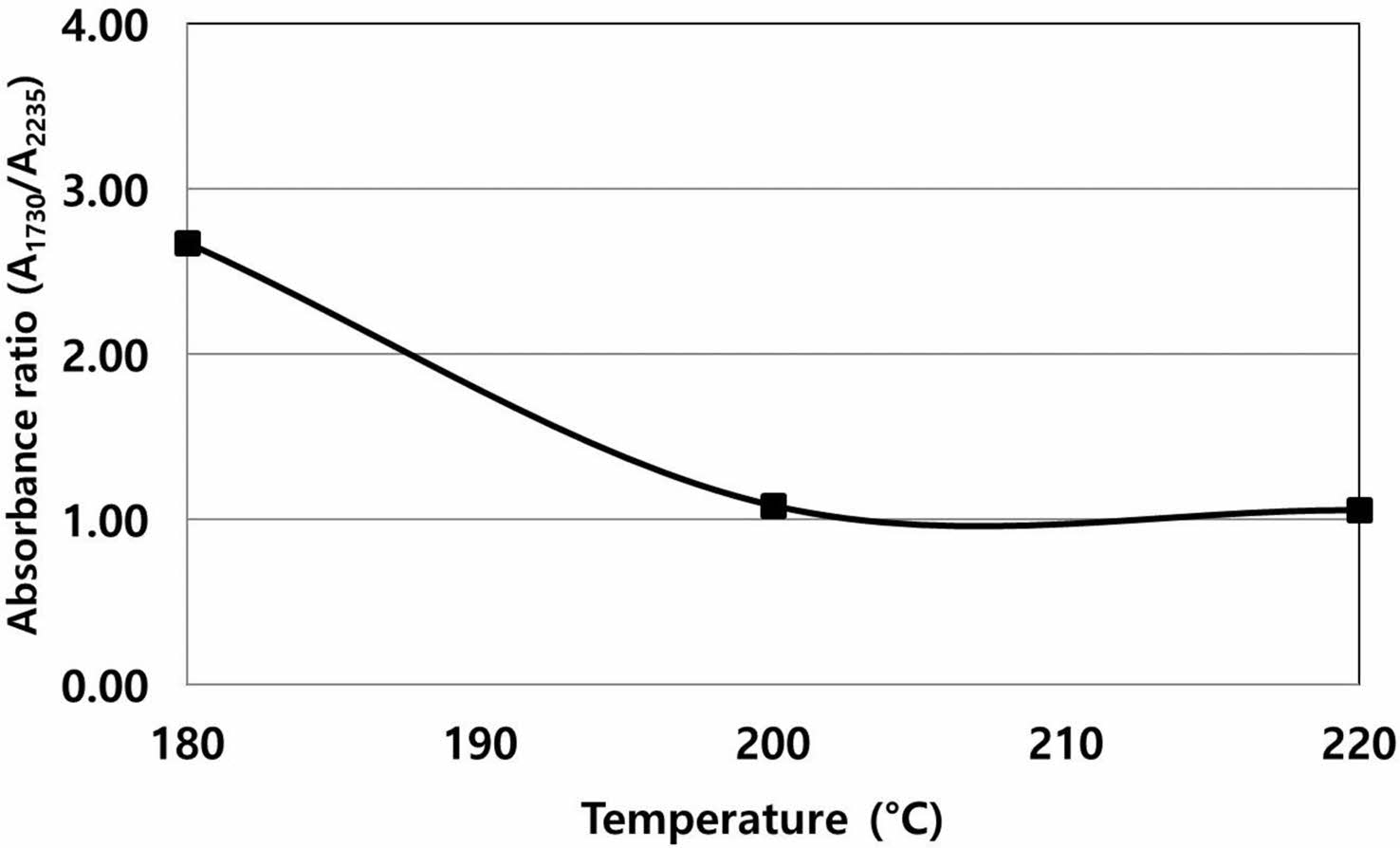

가공 온도가 GMA 그래프트율에 미치는 영향을 Figure 8에 나타내었다. 가공 온도가 180 oC에서 220 oC로 높아짐에 따라 GMA의 그래프트율이 감소하는 경향이 확인되었다. 온도 상승이 그래프트 효율에 부정적인 영향을 미치는 이유는 GMA의 끓는 점이 189 oC임을 고려하면 배치 혼련의 특성상 투입된 단량체들의 일부가 혼련 도중에 증발할 수 있는 상황과 연관지어 볼 수 있다. 그러나 보다 근본적으로는 앞서 혼련 시간의 영향에서도 언급된 GMA의 해중합에 의하여 나타난 결과라고 생각해 볼 수 있다. 즉 가공 온도가 높아져서 GMA의 해중합 온도(ceiling temperature)를 상회하는 조건이 달성되면 ABS와 반응하여 중합된 GMA의 해중합이 촉진되어 결과적으로 그래프트율이 감소될 수 있다.19 이 결과 역시 이축 압출기를 이용한 개질 공정의 가공 온도 설정에서 중요하게 고려되어야 하며 아울러 최적의 스크류 회전수를 설정하여 전단 발열에 의한 온도 상승을 방지해야 한다.

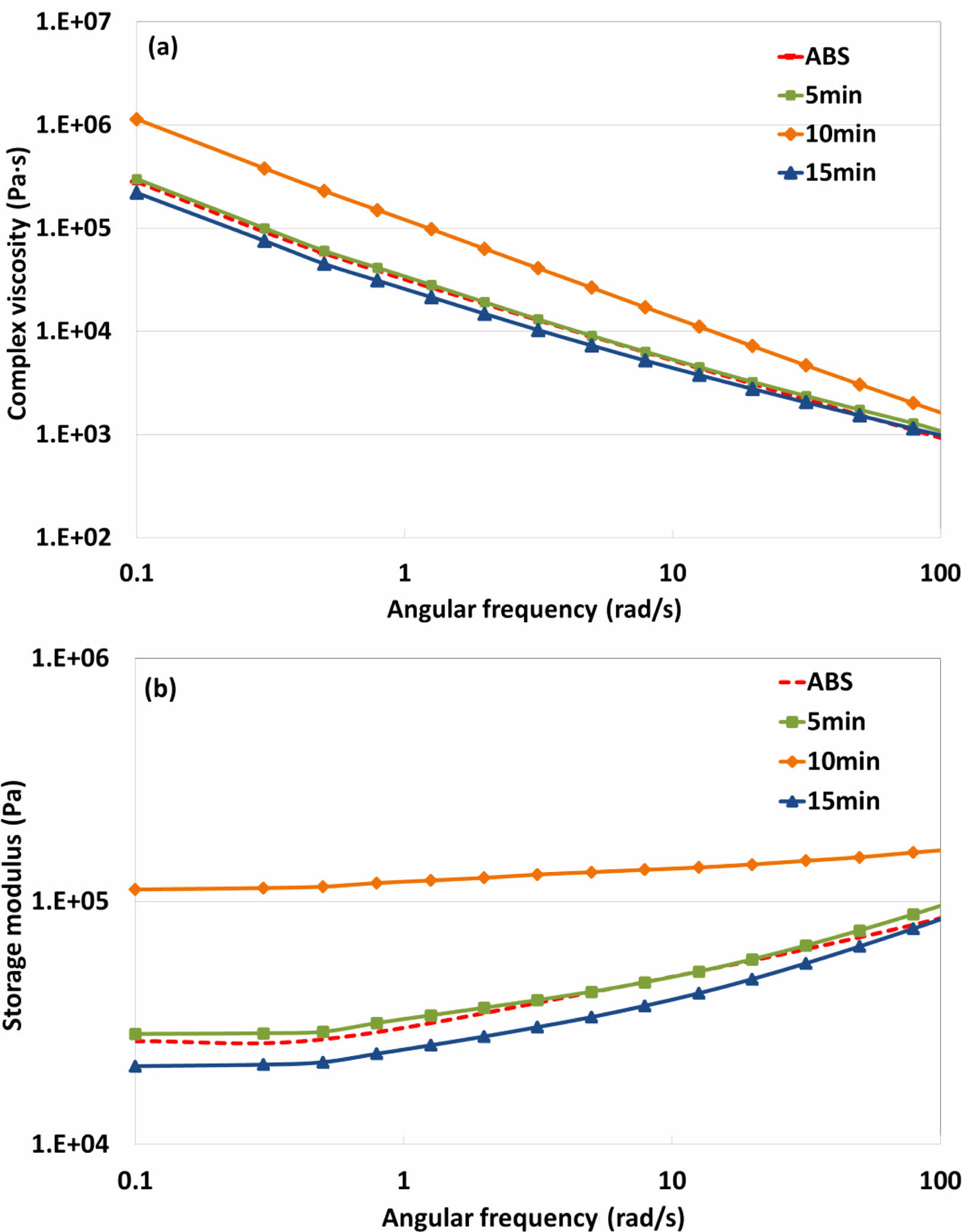

ABS가 GMA로 개질됨에 따라 달라지는 유변 물성을 혼련 시간을 변화시켜 얻은 시료들에(Figure 5 참조) 대하여 측정하고 그 결과를 Figure 9에 제시하였다. 그래프트율이 상대적으로 낮은 시료들의(5분과 15분 혼련) 복소점도와 저장탄성률은 개질되지 않은 ABS에 비하여 약간 낮거나 유사한 수준을 보인 반면에 그래프트율이 가장 높은 경우에는(10분 혼련) 유변 물성이 현저하게 증가되었다. ABS 수지의 미세구조와 물리화학적 성질은 PBD 고무 입자의 크기, 가교 정도와 분산상태, SAN의 AN 함량, 그래프트 정도와 분자량 등에 따라 민감하게 변화된다. 특히, ABS 수지의 용융 점도와 저장탄성률은 SAN의 그래프트 정도에 따라 복잡하게 변화되는데, 이에 대한 주된 원인으로서 고무 입자의 분산 상태와 그래프트된 고분자들의 상호작용이 거론되었다.26,27 개질 과정을 통하여 ABS에 styrene과 GMA가 추가로 도입되면 ABS의 미세구조와 구성 고분자들 간의 상호작용이 달라질 수 있을 것이며 이 부분에 대한 정확한 이해를 위하여 별도의 연구가 필요하다.

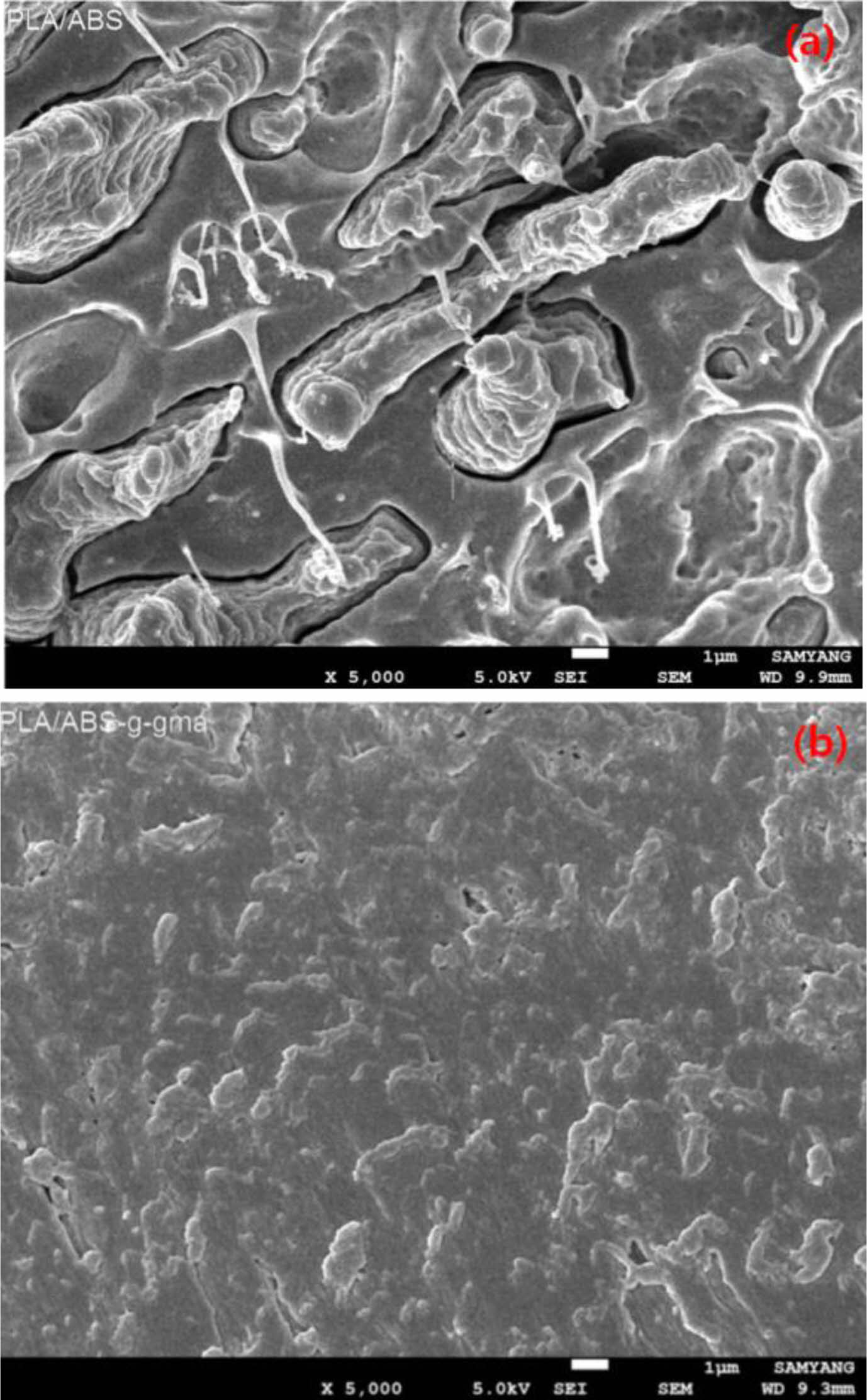

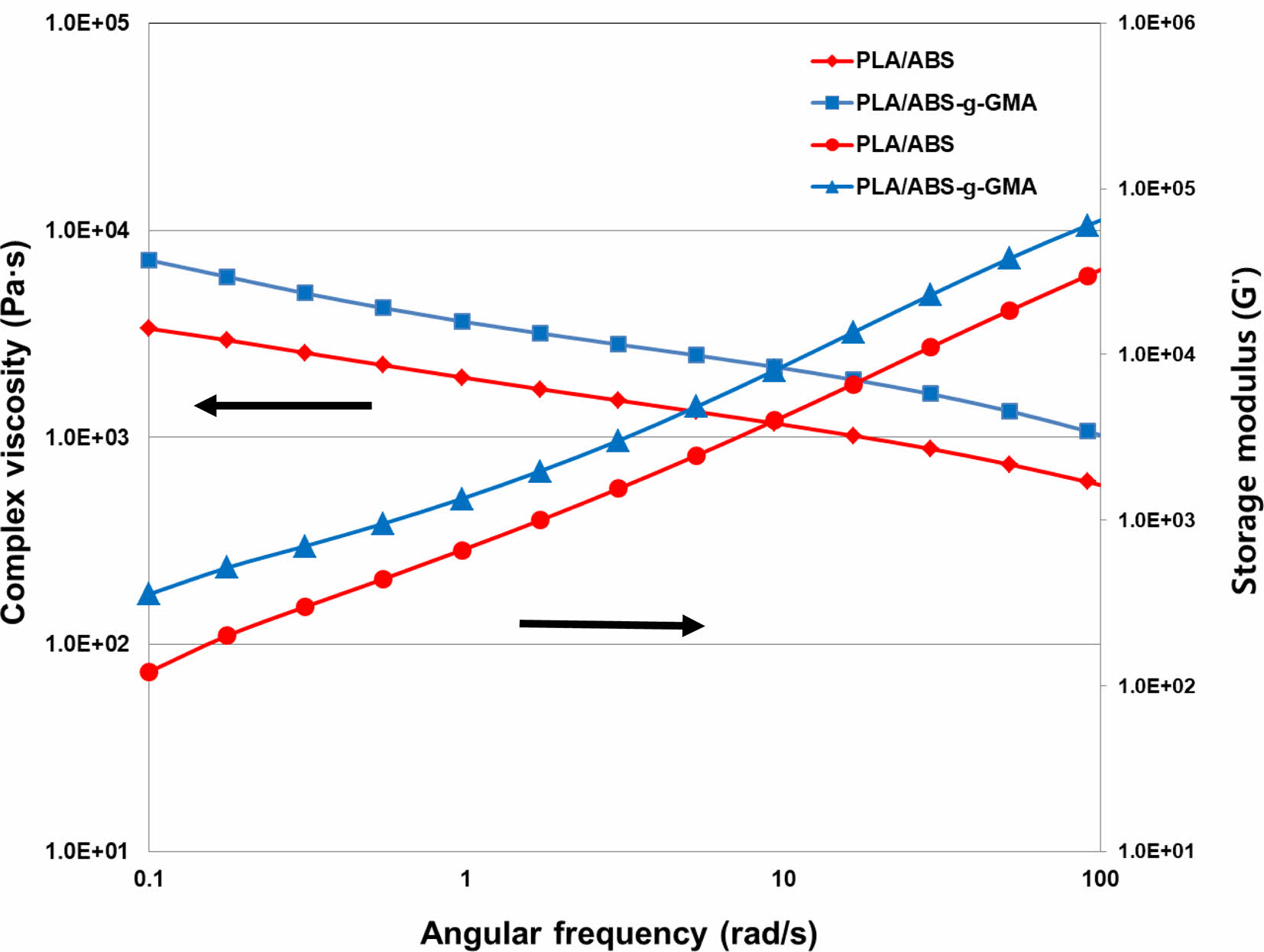

Figure 10에는 PLA/ABS(75/25)블렌드에 ABS-g-GMA(혼련 시간=10분, GMA 투입량=4 wt%)가 도입될 경우 블렌드의 형태학 변화를 나타내었다. 비상용계인 PLA/ABS 블렌드에 비하여 ABS-g-GMA블렌드에서는 분산상의 크기가 10배 이상 현저하게 감소되었으며 ABS와 PLA의 계면 박리(interfacial delamination) 현상도 제거되었음을 확인할 수 있다. 이러한 변화는 서론 부분에서 설명한 바와 같이 용융 혼련 도중에 ABS의 GMA가 PLA의 말단에 있는 acid 또는 hydroxy 그룹과 반응함으로써 계면장력이 낮아져서 발생하는 효과에 기인한다.28,29 Figure 11에는 PLA/ABS의 복소점도를 PLA/ABS-g-GMA와 비교하여 나타내었다. GMA로 개질된 ABS와 PLA의 상호 반응을 통하여 사슬의 길이가 증가하여 PLA/ABS 대비 용융 점도가 증가되며 분산상과 연속상의 계면에서의 접착 상태 또한 개선되어 저장 탄성률도 증가하는 것으로 해석된다. PLA/ABS블렌드의 상용화를 위하여 ethylene과 glycidyl methacrylate의 공중합체(EGMA), SAN과 GMA의 공중합체(SAN-GMA), 그리고 cardanol 등과 같은 상용화제를 사용하는 시도가 보고된 바 있다.12,28,30 이러한 방법은 별도의 상용화제를 제조하거나 구입해야 하기 때문에 PLA/ABS 블렌드의 제조에 있어서 원가 상승의 부담으로 작용할 수 있다. 이와는 대조적으로 본 연구에서 시도된 ABS-g-GMA의 제조를 반응압출을 통하여 제조하고 PLA와 블렌딩하게 되면 원가를 낮추는 효과를 기대해 볼 수 있다. 물론 ABS를 개질하는 공정을 분리하여 시행한다면(two-step process) 공정이 복잡해지는 문제가 있을 수 있지만 주어진 이출 압출기의 전반부에서 ABS-g-GMA를 형성하고 후반부에 사이드 피더를 이용하여 PLA를 투입하는 단일 단계의 공정(one-step process)을 적용한다면 경쟁력 있는 생산공정이 될 수 있다. 이 경우에 주의할 사항은 PLA를 투입하기 전에 개질 과정과 상용화 효율의 최적화를 위하여 미반응 GMA를 제거해야 한다는 점이다.31

|

Figure 1 A simplified mechanism for the grafting reaction of GMA onto ABS in the presence of peroxide and styrene. |

|

Figure 2 FTIR spectra of ABS-g-GMA for GMA contents of 2,4, and 6 wt%. |

|

Figure 3 Effect of GMA content on the absorbance ratio (A1370/ A2235) in FTIR spectra. |

|

Figure 4 1H NMR spectra of ABS and ABS-g-GMA |

|

Figure 5 Effect of mixing time on the absorbance ratio (A1370/A2235) in FTIR spectra. |

|

Figure 6 Effect of mixing time on the NMR spectra of ABS-gGMA (GMA content = 4 wt%). |

|

Figure 7 Effect of rotor RPM on the absorbance ratio (A1370/A2235) in FTIR spectra (Mixing time = 15 min, GMA content = 4 wt%). |

|

Figure 8 Effect of processing temperature on the absorbance ratio (A1370/A2235) in FTIR spectra (Mixing time = 10 min, GMA content = 4 wt%). |

|

Figure 9 Rheological properties of ABS-g-GMA as a function of mixing time: (a) complex viscosity; (b) storage modulus. |

|

Figure 10 SEM images of (a) ABS/PLA; (b) ABS-g-GMA /PLA blends. The blend ratio was 25/75. |

|

Figure 11 Complex viscosities and storage moduli of ABS/PLA and ABS-g-GMA /PLA blends. The blend ratio was 25/75. |

용융 혼련 공정을 통하여 ABS 수지에 GMA를 그래프트시켜 ABS-g-GMA 수지를 제조하였다. GMA의 그래프트 정도는 혼련 시간 10분에서 최대값을 나타내었으며 로터의 회전수에는 크게 영향을 받지 않았고, 가공 온도가 증가할수록 그래프트율이 감소되는 경향을 나타내었다. 배치 공정에서 수행한 결과를 바탕으로 이축 압출기를 이용한 개질 공정에서는 체류시간과 배럴의 온도 설정에 특별히 주의해야 함을 알 수 있었다. GMA로 개질된 ABS 수지의 유변 물성은 GMA의 그래프트율에 따라 달라졌으며 그래프트율이 상대적으로 높아진 경우에 복소점도와 저장탄성률도 증가하였다. 전형적인 비상용계인 PLA/ABS에 ABS-g-GMA가 도입될 경우 GMA와 PLA의 말단기들과의 반응을 통하여 블렌드의 상용성이 효과적으로 개선됨을 확인하였다.

- 1. Xanthos, M. Reactive Extrusion: Principles and Practice; Oxford University Press: New York, 1992.

- 2. Baker, W.; Scott, C.; Hu, G.-H. Reactive Polymer Blending; Hanser: Munich, 2001.

- 3. Gaylord, N. G.; Mehta, R. Peroxide-catalyzed Grafting of Maleic Anhydride onto Molten Polyethylene in the Presence of Polar Organic Compounds. J. Polym. Sci. A1 1988, 26, 1189-1198.

-

- 4. Gaylord, N. G.; Mishra, M. K. Nondegradative Reaction of Maleic Anhydride and Molten Polypropylene in the Presence of Peroxides. J. Polym. Sci. Pol. Lett. 1983, 21, 23-30.

-

- 5. Gergen, W. P.; Lutz, R. G.; Gelles, R. Selectively Hydrogenated Block Copolymers Modified with acid Compounds or Derivatives. US Patent 4,578,429, 1986.

- 6. Strait, C. A.; Lancaster, G. M.; Tabor, R. L. Method of Grafting Maleic Ahnydride to Polymers. US Patent 4,762,890, 1988.

- 7. Wong, C. S. Method for Grafting Monomers onto Molten Hydrocarbon Polymer. US Patent 4,857,254, 1989.

- 8. Kalfoglou, N. K.; Skafidas, D. S.; Kallitsis, J. K. Blends of Poly(ethylene terephthalate) with Unmodified and Maleic Anhydride Grafted Acrylonitrile-butadiene-styrene Terpolymer. Polymer. 1996, 37, 3387-3395.

-

- 9. Qi, R.; Qian, J.; Zhou, C.; Modification of Acrylonitrile-butadiene-styrene Terpolymer by Grafting with Maleic Anhydride in the Melt. I. Preparation and Characterization. J. Appl. Polym. Sci. 2003, 90, 1249-1254.

-

- 10. Yang, S.; Char, K.; Lim, J. C.; Kim, H.; Ryu, S. H. A study on the Toughening of Ternary Polymer Blends. Polym. Korea 1999, 23, 523-532.

- 11. Collyer, A. A. Rubber Toughned Engineering Plastics; Chapman & Hall: London, 1994.

- 12. Lee, Y. K.; Kim, J. M.; Kim, W. N. Mechanical and Morphological Properties of Poly(acrylonitrile-butadiene-styrene) and Poly(lactic acid) Blends. Korean Chem. Eng. Res. 2011, 49, 438-442.

-

- 13. Rigoussen, A.; Raquez J.-M.; Duboism P.; Verge, P. A Dual Aapproach to Compatibilize PLA/ABS Immiscible Blends with Epoxidized Cardanol Derivatives. Eur. Polm. J. 2019, 114, 118-126.

-

- 14. Taubitz, C.; Seiler, E.; Bruessau, R.; Wagner, D. Process for the Preparation of Thermoplastic Moldings and Product Thereof. Eur. Pat. Appl. 285968, 1988.

- 15. Shao, H.; Qin, S.; Guo, J.; Wu, B. Melt Grafting Copolymerization of Glycidyl Methacrylate onto Acrylonitrile-butadiene-styrene (ABS) Terpolymer. Sci. Eng. Compos. Mater. 2015, 22, 391-398.

-

- 16. Liu, N. C.; Xie, H. Q.; Baker, W. E. Comparison of the Effectiveness of Different Basic Functional Groups for the Reactive Compatibilization of Polymer Blends. Polymer 1993, 34, 4680-4687.

-

- 17. Sun, Y.-J.; Hu, G.-H.; Lambla, M. Melt Free‐radical Grafting of Glycidyl Methacrylate onto Polypropylene. Angew. Makromol. Chem. 1995, 229, 1-13.

-

- 18. Gallucci, R. R.; Going, R. C. Preparation and Reactions of Epoxy-modified Polyethylene. J. Appl. Polym. Sci. 1982, 27, 425-437.

-

- 19. Li, J.-L.; Xie, X.-M. Reconsideration on the Mechanism of Free-radical Melt Grafting of Glycidyl Methacrylate on Polyolefin. Polymer 2012, 53, 2197-2204.

-

- 20. Hu, G. H.; Cartier, H. Styrene-assisted Melt Free Radical Grafting of Glycidyl Methacrylate onto an Ethylene and Propylene Rubber. J. Appl. Polym. Sci. 1999, 71, 125-133.

-

- 21. Qi, R.; Chen, Z.; Zhou, C. Solvothermal Preparation of Maleic Anhydride Grafted onto Acrylonitrile-butadiene-styrene Terpolymer (ABS). Polymer 2005, 46, 4098-4104.

-

- 22. Doudin, K.; Ahmad, A.; Al-Malaika, Reactive Processing of Polymers: Structural Characterization of Products by 1H and 13C NMR Spectroscopy for Glycidyl Metharylate Grafting onto EPR in the Absence and Presence of a Reactive Comonomer. Polym. Deg. Stab. 2009, 94, 1599-1614.

-

- 23. Peez, N.; Imhof, W. Quantitative 1H-NMR Spectroscopy as an Efficient Method for Identification and Quantification of PVC, ABS and PA microparticles. Analyst 2020, 145, 5363-5371.

-

- 24. Al-Saleh, M. H.; Al-Anid, H. K.; Hussain, Y. A. CNT/ABS Nanocomposites by Solution Processing: Proper Dispersion and Selective Localization for Low Percolation Threshold. Composites Part A 2013, 46, 53-59.

-

- 25. Horák, D.; Shapoval, P. Reactive Poly(glycidyl methacrylate) Microshpheres Prepared by Dispersion Polymerization. J. Polym. Sci. Pol. Chem. 2000, 38, 3855-3863.

-

- 26. Aoki, Y. Dynamic Viscoelastic Properties of ABS Polymers in the Molten State. 5. Effect of Grafting Degree. Macromolecules 1987, 20, 2208-2213.

-

- 27. Ahn, K. H.; Ha, D. H.; Lee, B. D.; Doh, J. G.; Choi, J. H. Effect of Graft Ratio on the Dynamic Moduli of Acrylonitrile-butadiene-styrene Copolymer. Polym. Eng. Sci. 2002, 42, 605-610.

-

- 28. Li, Y.; Shimizu, H. Improvement in Toughness of Poly(l-lactide) (PLLA) Through Reactive Blending with Acrylonitrile-butadiene-styrene Copolymer (ABS): Morphology and Properties. Eur. Polym. J. 2009, 45, 738-746.

-

- 29. Hu, G. H.; Sun, Y. J.; Lambla, M. Effects of Processing Parameters on the In situ Compatibilization of Polypropylene and Poly(butylene terephthalate) Blends by One-step Reactive Extrusion. J. Appl. Polym. Sci. 1996, 61, 1039-1047.

-

- 30. Rigoussen, A.; Verge, P.; Raquez, J.-M.; Habibi, Y. In-depth Investigation on the Effect and Role of Cardanol in the Compatibilization of PLA/ABS Immiscible Blends by Reactive Extrusion. Eur. Polym. J. 2017, 93, 272-283.

-

- 31. Hu, G. H.; Sun, Y. J.; Lambla, M. Devolatilization: A Critical Sequential Operation for In situ Compatibilization of Immiscible Polymer Blends by One-step Reactive Extrusion. Polym. Eng. Sci. 1996, 36, 676-684.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 74-80

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.74

- Received on Sep 10, 2021

- Revised on Nov 1, 2021

- Accepted on Nov 2, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Hyungsu Kim

-

Department of Chemical Engineering, Dankook University, 152 Jukjeon-ro, Yongin-si, Gyeonggi 16890, Korea

- E-mail: hkim@dku.edu

- ORCID:

0000-0002-9087-7855

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.