- Effect of Carbon Fiber Coating with PEI-Modified MWCNT on the Mechanical and Impact Properties of Carbon Fiber/ABS Composites: Comparisons of Extruded Pellet and LFT Pellet

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- 탄소섬유/ABS 복합재료의 기계적 및 충격 특성에 미치는 PEI로 개질한 MWCNT에 의한 탄소섬유 코팅의 영향: 압출펠렛과 LFT펠렛 비교

금오공과대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In the present study, carbon fiber coated with multi-walled carbon nanotube (MWCNT), which was modified using a cationic polyethyleneimine (PEI), and acrylonitrile-butadiene-styrene (ABS) resin were used to prepare extruded pellets and long fiber thermoplastic (LFT) pellets, and then carbon fiber/ABS composites were fabricated by injection molding process. The effect of carbon fiber coating with MWCNT on the fiber length distribution, and mechanical and impact properties of resulting composites was investigated. The mechanical properties and impact resistance of the composite prepared by extruded pellets and LFT pellets containing carbon fiber coated with PEI-modified MWCNT were markedly increased. Compared to the composite made with extruded pellets, the composite made with LFT pellets exhibited highly increased length distribution and aspect ratio of carbon fiber. As a result, they significantly contributed to improve the tensile, flexural, and impact properties of the composite, indicating the most profound property improvement on the Izod impact strength.

본 연구에서는 polyethyleneimine(PEI)을 사용하여 multi-walled carbon nanotube(MWCNT)를 개질하고, 이를 코팅한 탄소섬유와 acrylonitrile-butadiene-styrene(ABS)수지를 사용하여 압출펠렛과 long fiber thermoplastic(LFT) 펠렛을 각각 제조하고, 사출성형공정을 통해 탄소섬유/ABS 복합재료를 제조하였다. 복합재료의 섬유길이분포, 기계적 및 충격 특성에 미치는 MWCNT 코팅의 영향을 조사하였다. PEI로 개질한 MWCNT로 코팅한 탄소섬유를 사용하여 압출펠렛과 LFT펠렛으로 제조한 복합재료는 기계적 특성과 충격저항성에서 두드러진 증가를 보여주었다. 압출펠렛보다 LFT펠렛을 사용하여 제조한 복합재료에서 상대적으로 높은 탄소섬유의 길이분포와 종횡비를 나타내었다. 결과적으로 이러한 현상이 복합재료의 인장특성, 굴곡특성 및 충격특성 향상에 중요하게 기여하였으며, Izod 충격강도에서 물성 향상효과가 가장 뚜렷하게 나타났다.

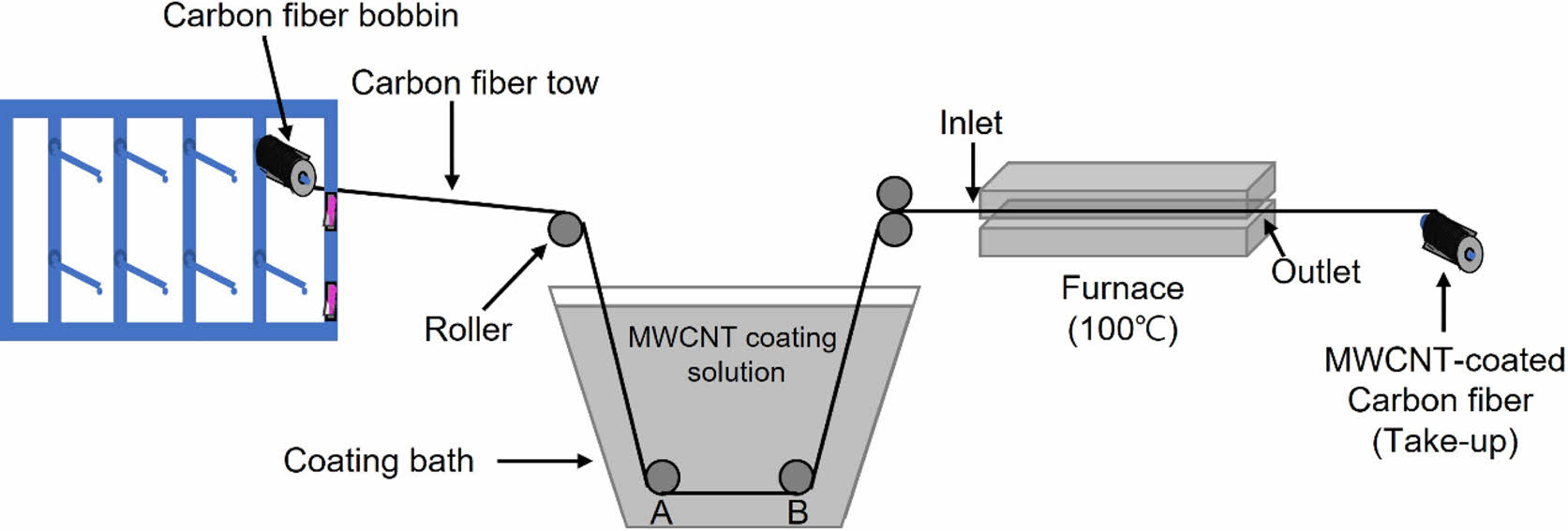

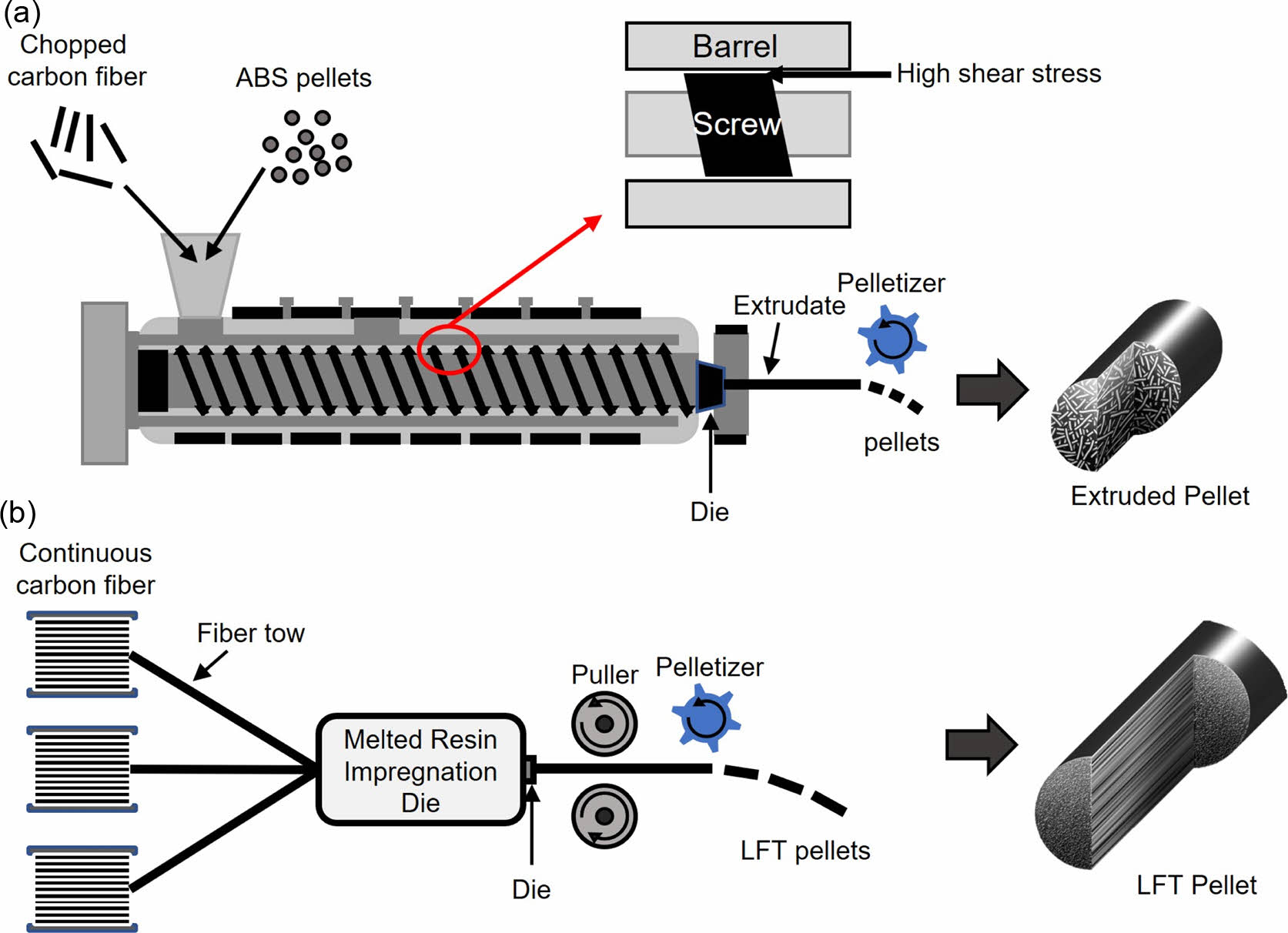

The effect of carbon fiber coating on the fiber length distribution, tensile, flexural, and impact properties of carbon fiber/ABS composites reinforced with carbon fiber coated with multi-walled carbon nanotube modified using polyethyleneimine was investigated and compared between extruded pellets (A) and long fiber thermoplastic pellets (B), which were used to fabricate composites, respectively.

Keywords: multi-walled carbon nanotube coating, polyethyleneimine, carbon fiber/acrylonitrile-butadiene-styrene composites, processing, properties.

본 논문은 과학기술정보통신부의 재원으로 지원받아 수행된 연구임(National Research Foundation of Korea-2017R1A2B4005736).

저자들은 이해상충이 없음을 선언합니다.

최근 자동차부품 산업을 중심으로 다양한 산업분야에서 밀도가 높은 금속 부품소재들을 가벼우면서도 고성능을 구현할 수 있는 탄소섬유강화 플라스틱(carbon fiber-reinforced plastics, CFRP)으로 대체하려는 연구개발이 국내외에서 활발히 진행되고 있다.1-3 1930년대부터 시작된 섬유강화 플라스틱의 역사를 보면, 열경화성 수지가 지닌 여러 장점 때문에 전통적으로 열경화성 매트릭스로 구성된 CFRP가 주로 개발되고 응용되어 왔다. 그러나, 열경화성 수지는 복합재료 성형 시 경화반응을 동반하기 때문에 공정시간이 길고, 수지의 저장기간이 짧으며, 용도폐기 후 재활용/재성형이 거의 불가능하다는 단점을 가지고 있다. 따라서, 빠르고 대량생산을 요구하는 강화플라스틱 부품산업에서는 이러한 문제점을 극복하기 위해 최근에는 빠르고 용이한 성형공정과 재활용/재성형이 가능하면서도 우수한 기계적 특성과 강인성을 지닌 탄소섬유강화 열가소성 플라스틱에 대한 관심이 크게 증가하고 있다.4-8

CFRP는 크게 고분자 매트릭스, 탄소섬유 그리고 섬유-매트릭스 계면으로 이루어져 있다.9 고분자 매트릭스는 연속상을 형성하며, CFRP의 성형조건을 결정해 주고, 복합재료 형상을 구현해 줄 뿐만 아니라, 외부 환경으로부터 탄소섬유를 보호해 주는 동시에 외부 응력을 탄소섬유로 전달해주는 역할을 한다. 탄소섬유는 매트릭스로부터 전달된 응력을 주변의 수많은 섬유들에게 분산시키고 응력에 저항하는 역할을 한다. 강화섬유와 매트릭스가 접하는 계면은 복합재료의 특성과 성능을 좌우할 수 있는 중요한 요소이다. 외부로부터 가해진 응력은 매트릭스를 통해 섬유-매트릭스 계면을 거쳐 인접한 탄소섬유로 전달된다. 섬유와 매트릭스 사이의 계면결합이 좋지 않으면, 외부 응력이 매트릭스에서 탄소섬유로 효과적으로 전달되지 못하며, 응력은 매트릭스에 남게 된다. 매트릭스에 축적된 응력은 매트릭스 및 섬유-매트릭스 계면에서 미세 크랙(micro-crack)을 야기할 수 있고, 이 크랙이 성장하고 전파되면서 궁극적으로 복합재료의 파단을 초래한다.10,11 따라서, 탄소섬유와 매트릭스 사이의 계면결합 상태를 향상시키는 것은 복합재료의 특성과 성능 개선을 위해 매우 중요하다.

Acrylonitrile-butadiene-styrene(ABS)수지는 이를 구성하는 acrylonitrile, butadiene, styrene의 함량에 따라 폭넓은 기계적 특성 스펙트럼을 나타내므로 다양한 산업분야에서 그 사용량이 꾸준히 증가하고 있는 열가소성 플라스틱이다.12,13 특히, ABS수지는 기계적, 열적 특성과 함께 충격저항성이 매우 우수하다. 또한 수지의 용융이 용이하기 때문에 압출공정 및 사출공정을 통해 ABS수지를 탄소섬유로 강화함으로써 성능이 크게 향상된 복합재료를 제조할 수 있다.14-16

일반적으로 열가소성 CFRP 제조에는 성형시간이 짧고, 대량생산이 가능한 압출공정 및 사출공정이 상업적으로 널리 사용되고 있다. 통상적으로 일정한 섬유길이를 갖는 촙(chop) 형상의 탄소섬유와 매트릭스용 열가소성 수지를 사용하여 용융, 컴파운딩, 압출, 냉각, 펠렛타이징 등 일련의 압출공정 과정을 통해 압출펠렛(extruded pellet)을 제조할 수 있으며,4,17,18 이를 사용하여 사출성형공정을 통해 CFRP를 제조할 수 있다. 이렇게 얻어진 CFRP는 강화목적으로 사용한 탄소섬유 길이가 짧고, 압출공정 동안 탄소섬유가 수십-수백 μm의 더 짧은 길이로 절단되고, 손상될 수 있기 때문에 탄소섬유에 의한 강화효과를 높이기에는 제한이 따른다. 이러한 물성증가의 제한적 요소를 개선하기 위해 산업현장에서는 장섬유를 이용한 열가소성 복합재료(long fiber thermoplastic, LFT) 기술이 주목을 받고 있다.15,19-21

LFT 기술은 일종의 인발공정과 압출공정을 조합한 기술로, 탄소섬유를 사용하여 공정을 수행하는 경우에 먼저, 열가소성 수지만 투입하여 용융된 열가소성 수지가 압출기 다이(die)를 통해 흘러나오게 한다. 한편, 압출기 다이에 수직방향으로 위치한 탄소섬유 토우(tow)를 공급해주면서 인발력으로 토우를 연속적으로 끌어당긴다. 이때 압출기 다이와 섬유가 만나는 cross-die 내에서 용융 수지와 탄소섬유 토우가 교차되면서 수지가 탄소섬유에 함침되도록 한다.15 이러한 LFT 공정을 통해 연속적으로 열가소성 토우프레그(towpreg)를 제조할 수 있고, 목적에 따라 일정한 길이의 LFT펠렛으로 절단하여 사용할 수도 있다. 이렇게 탄소섬유가 압출공정을 거치지 않은 상태로 얻어진 LFT펠렛은 사출성형 또는 압축성형 방법을 통해 열가소성 CFRP를 성형하는데 사용될 수 있다.15,22-25

Multi-walled carbon nanotube(MWCNT)는 그들이 지닌 우수한 기계적, 열적, 전기적, 전자기적 특성 때문에 고분자수지를 보강하기 위한 목적으로 널리 사용되어 왔다. 아울러, MWCNT를 화학적으로 개질하여 고분자와의 분산효과를 증가시키거나, 탄소섬유 및 아라미드섬유 표면을 개질하는 연구가 많이 보고되었다.26-31 최근 MWCNT를 화학적으로 개질하고, 이를 사용하여 탄소섬유를 코팅하는데 있어 양이온 전해질 고분자인 polyethyleneimine(PEI)가 효과적인 역할을 하고,32 코팅 상태는 PEI의 분자량에 의해 영향을 받는다고 보고되었다.33 앞서 강조한 바와 같이, 섬유강화 고분자복합재료에서 섬유-매트릭스 계면은 매우 중요하다. MWCNT로 탄소섬유를 코팅할 경우, MWCNT의 분산과 함께 코팅의 균일성이 필요하며, 코팅된 MWCNT의 역할이 탄소섬유와 매트릭스 계면은 물론, 나아가서 복합재료의 물성에 큰 영향을 준다.34 그러므로, 이와 같은 개념을 적용하여 MWCNT로 탄소섬유를 코팅하고, 열가소성 고분자와 함께 LFT 공정을 통해 얻어진 LFT펠렛을 사용하여 복합재료를 제조하면, 기존의 압출공정을 통해 제조하였을 때보다 물성이 증가된 탄소섬유강화 열가소성 복합재료를 구현할 수 있을 것이라 판단되었다.

따라서, 본 연구의 목적은 첫째, MWCNT를 양이온성 고분자인 PEI로 개질하여 탄소섬유에 코팅한 후, 압출공정을 통해 탄소섬유/ABS 펠렛(이하 압출펠렛)을 제조하는 것이다. 둘째, 개질된 MWCNT로 코팅된 탄소섬유를 사용하여 LFT공정을 통해 탄소섬유/ABS LFT펠렛(이하 LFT펠렛)을 제조하는 것이다. 셋째, 압출펠렛과 LFT펠렛을 각각 사용하여 사출성형공정을 통해 탄소섬유/ABS 복합재료를 제조한 후, PEI 사용 유·무에 따른 MWCNT에 의한 탄소섬유의 코팅이 복합재료의 섬유길이분포, 파단면, 인장, 굴곡, 충격 특성에 미치는 영향을 조사하는 것이다.

재료. 본 연구에서 보강섬유로 사용된 탄소섬유는 ㈜ACE C&TECH(대한민국)에서 제조된 것으로 평균길이가 약 6 mm인 촙 형상의 탄소섬유로 제공받아 압출펠렛(extruded pellet) 제조에 사용하였다. 탄소섬유는 PAN계 탄소섬유(carbon fiber, epoxy-sized, 12K, T700 등급)로 ㈜도레이첨단소재(대한민국)에서 제조한 것이다. LFT 공정에는 보빈(bobbin)에 감겨져 있는 동일한 T700 등급의 연속성(continuous) PAN계 탄소섬유를 사용하였다. 제조사로부터 제공된 정보에 의하면, 탄소섬유의 밀도는 1.8 g/cm3, 인장강도는 약 4900 MPa, 인장탄성률은 약 230 GPa이었다.

탄소섬유강화 복합재료의 고분자 매트릭스로 사용된 ABS수지(Model ABS740)는 ㈜금호석유화학(대한민국)에서 제조한 것이다. ABS수지는 acrylonitrile, butadiene, styrene 3 가지 성분으로 이루어져 있으며, 제조사로부터 제공된 정보에 따르면, ABS수지의 조성비는 acrylonitrile 20-30%, butadiene 10-30%, styrene은 50-65%인 것으로 알려져 있다. ABS수지의 밀도는 1.04 g/cm3이고, 용융흐름지수(melt flow index)는 220 oC, 10 kg, g/10 min 조건에서 25였다. 탄소섬유와 ABS수지는 사용 전에 80 oC의 환류오븐에서 12시간 동안 건조하였다.

탄소섬유 코팅에 사용한 MWCNT(Model K-Nanos 100P)는 ㈜금호석유화학(대한민국)에서 제조된 것이다. 제조사로부터 제공된 정보에 따르면, MWCNT의 직경은 3-15 mm, 길이는 10-50 mm, 벌크(bulk) 밀도는 0.02-0.04 g/mL이며, 90% 이상의 순도를 지닌다. MWCNT의 카복실화를 위해 사용한 질산과 황산은 각각 60-61%와 95%로 희석된 것으로 Junsei Chemical Co., Ltd.(Japan)에서 구입하였다. MWCNT의 개질을 위해 PEI를 Sigma-Aldrich Co.(USA)에서 구입하였다. PEI는 약 1300의 중량평균분자량과, 약 1200의 수평균분자량을 갖는다. PEI는 양이온성 전해질 고분자로서 분자사슬 말단에 NH2 기를 가지고 있어 해리되면 양(+)전하를 띤다.

PEI를 이용한 MWCNT 개질 및 탄소섬유 코팅용액 제조.MWCNT의 표면에는 다른 기능성 고분자와 결합할 수 있는 화학관능기가 거의 존재하지 않는다. 따라서 MWCNT의 표면에 -OH, -COOH, -COO-와 같은 화학관능기를 부여해주기 위해 산처리가 필요하다.32,33,35 먼저, 1000 mL의 둥근바닥 플라스크에 0.24 g의 MWCNT와 8 M의 H2SO4/HNO3 400 mL(v/v 3:1)를 넣은 후 교반가열기를 사용하여 70 oC에서 약 40분 동안 중탕하였다. 이후 둥근바닥 플라스크를 초음파세척기(Power Sonic 510, USA)에 넣고 300 W, 40 kHz 조건에서 약 2시간 동안 MWCNT를 분산시켜 주었다. 분산된 MWCNT를 pH가 중성을 나타낼 때까지 증류수로 충분히 세척하였다. 산처리한 MWCNT의 표면에는 -OH, -COOH, -COO-와 같은 화학관능기가 형성되었기 때문에 PEI와 MWCNT 사이에 화학결합이 형성될 수 있었다. 이에 대한 메커니즘은 이전 논문에 보고된 바가 있다.33

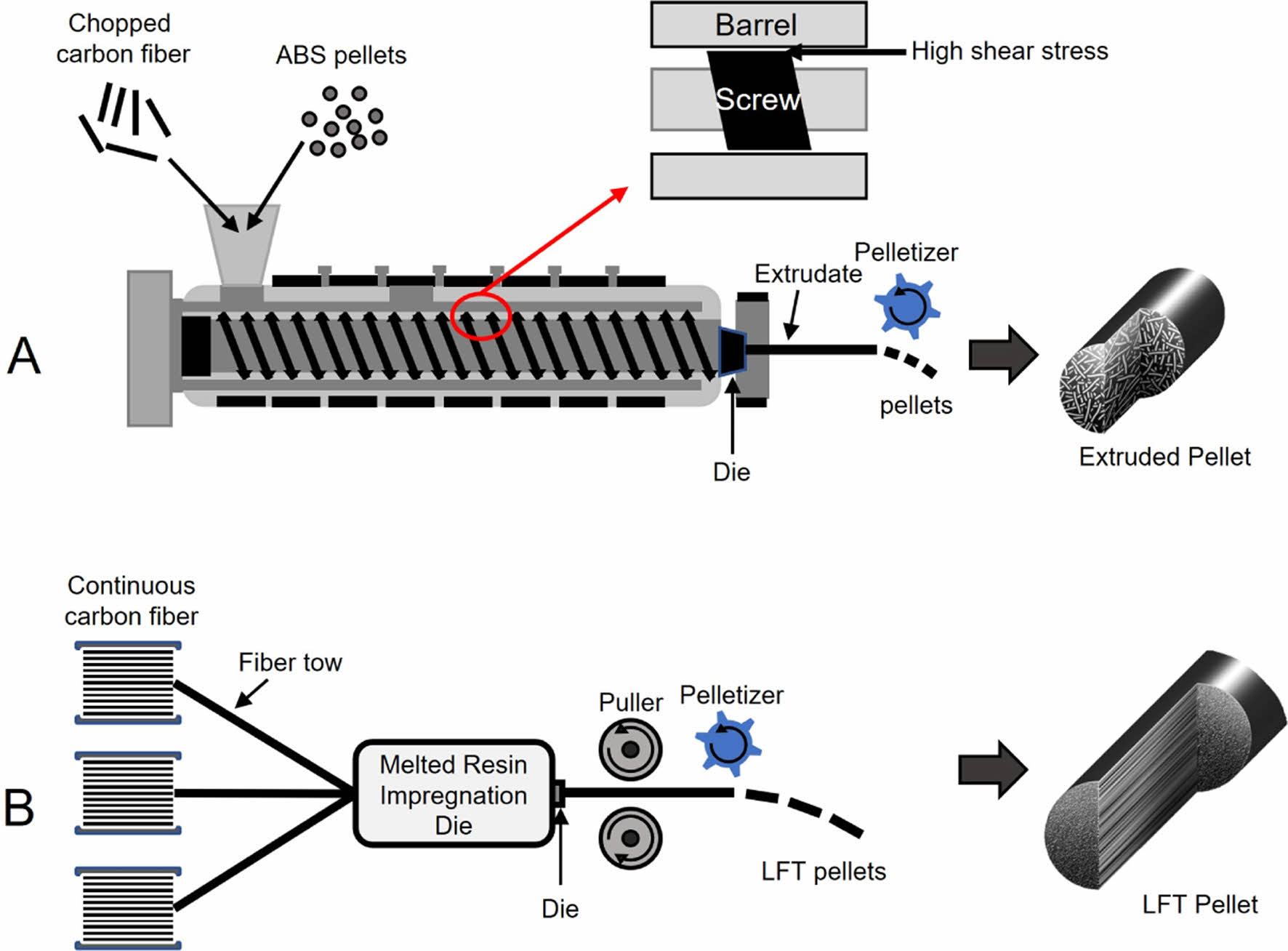

PEI로 개질한 MWCNT로 탄소섬유를 코팅하기 위한 코팅용액은 Figure 1에 묘사된 바와 같이, 다음과 같은 과정으로 제조하였다. 1) 500 mL 비커에 산처리가 완료된 MWCNT 0.24 g(0.07 wt%), PEI 0.048 g(0.014 wt%), NaCl 0.34 g (0.1 wt%), 증류수 343 g이 포함된 혼합물을 준비하였다. 여기서 각 물질의 함량은 증류수 중량에 대한 함량을 나타낸다. 2) 교반가열기를 사용하여 상온, 650 rpm에서 30분 동안 혼합물을 교반하였다. 교반 후, 혼합물 내에서 MWCNT가 보다 균일하게 분산될 수 있도록 초음파분산기(homogenizer, SONICS VC 505, USA)를 사용하여 상온, 150 W, 20 kHz 조건에서 약 2시간 동안 초음파공정을 수행하였다. 3) 혼합물에 남아있는 PEI를 제거하기 위해 감압기를 이용하여 MWCNT를 걸러낸 다음, 이를 증류수(343 mL)에 넣고 초음파분산기를 이용하여 상온, 150 W, 20 kHz 조건에서 15분간 세척하였다. 4) MWCNT를 걸러내는 단계와 세척단계를 3회 반복한 후, 0.1 mM NaCl이 함유된 수용액에 MWCNT를 넣고 초음파분산기를 이용하여 상온, 150 W, 20 kHz 조건에서 30분 동안 분산시켜 PEI로 개질한 MWCNT 코팅용액을 제조하였다. PEI를 이용한 MWCNT의 개질에 대한 분석결과는 이전 논문에 보고되었다.33 아울러, 비교를 위해 공급받은 상태의 탄소섬유(pristine carbon fiber)와 PEI 없이 물에 분산된 MWCNT(pristine MWCNT)만으로 각각 처리한 탄소섬유를 사용하였다.

PEI로 개질한 MWCNT를 이용한 탄소섬유의 코팅.압출펠렛 및 LFT펠렛을 제조하기 전에, 앞서 기술한 MWCNT 코팅용액을 사용하여 탄소섬유의 코팅공정을 수행하였다. 압출펠렛 제조에 사용한 탄소섬유의 경우, 360×320×60 mm3 크기의 stainless-steel tray에 코팅용액 1 L를 부은 다음, 6 mm 길이의 촙 탄소섬유를 넣고 1분 동안 딥코팅(dip-coating)한 후, 탄소섬유를 거름망에 걸러 80 oC의 환류오븐에서 약 12시간 동안 건조하였다. FE-SEM을 통해 MWCNT에 의한 탄소섬유 코팅여부를 관찰하고 압출공정을 수행하였다.

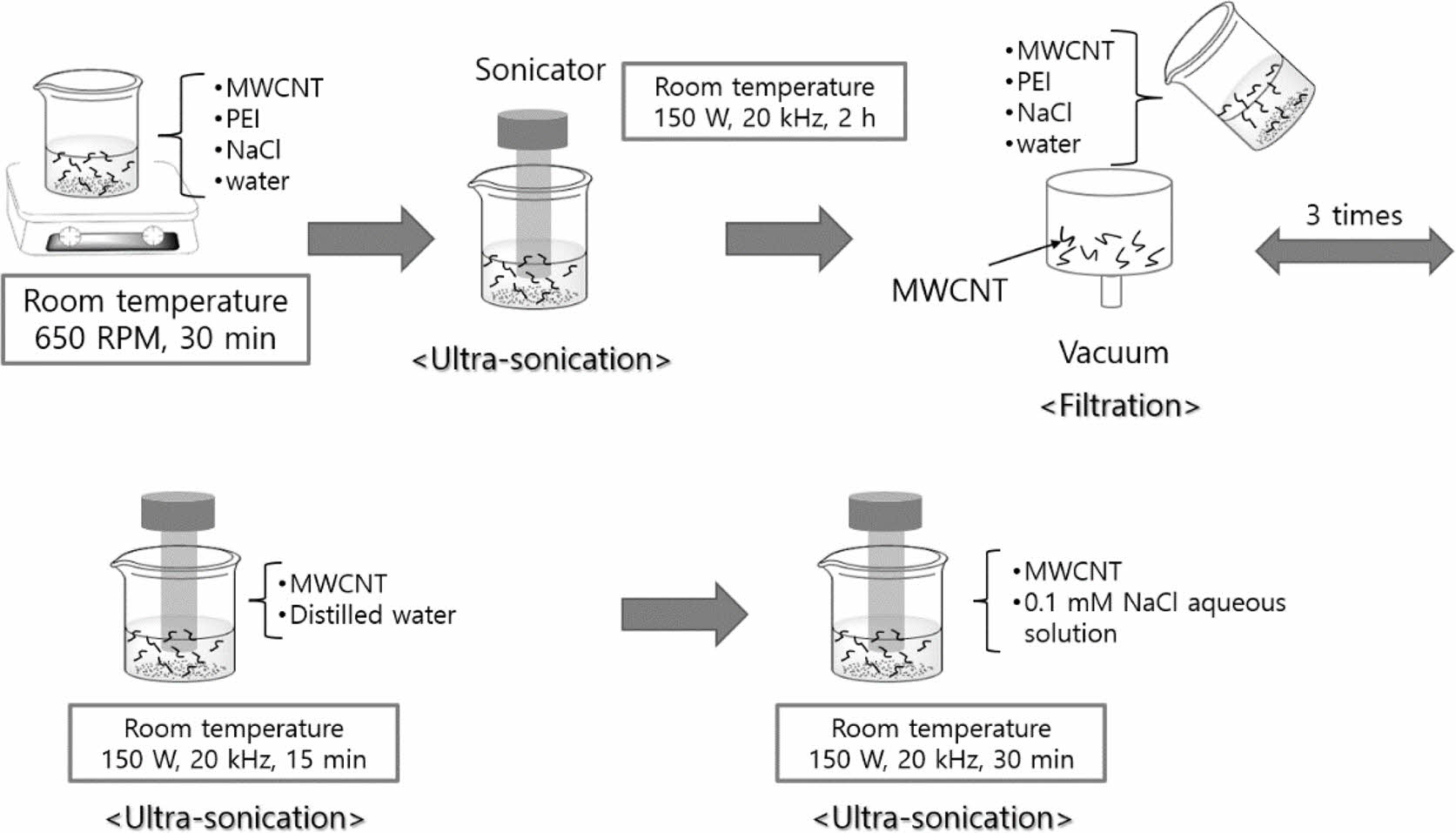

LFT 펠렛 제조에는 Figure 2에 묘사된 바와 같이, 탄소섬유를 연속적으로 코팅할 수 있는 장치를 자체적으로 고안하여 사용하였다. 먼저, 탄소섬유 공급 틀(rack)에 걸려있는 보빈에 감겨 있는 연속성 탄소섬유를 코팅용액이 들어있는 bath를 통과하도록 하였다. 이때 압출공정에 사용할 탄소섬유를 코팅용액 내에서 딥코팅한 시간 1분과 동일하도록 그림에 표기된 A 지점부터 B 지점으로 탄소섬유가 통과되는 코팅시간을 1분으로 설정하였다. 코팅 bath를 통과한 탄소섬유는 squeeze roller를 지나 100 oC로 설정된 로(furnace)를 통과하면서 건조되었다. 로 출구를 빠져나온 MWCNT로 코팅된 탄소섬유를 권취기를 통해 보빈에 감은 후, 80 oC의 환류오븐에서 12시간 이상 건조하였다.

MWCNT로 코팅된 탄소섬유/ABS 압출펠렛의 제조.6 mm 길이의 촙 형태의 탄소섬유와 ABS수지를 사용하여 Figure 3(a)에 보여주는 압출공정을 통해 섬유의 코팅조건이 다른 세 종류의 압출펠렛을 제조하였다. 즉, pristine 탄소섬유와 ABS로 이루어진 압출펠렛, MWCNT로 코팅된 탄소섬유와 ABS로 이루어진 압출펠렛 그리고 PEI로 개질한 MWCNT로 코팅된 탄소섬유와 ABS로 이루어진 압출펠렛이다. 압출펠렛 제조에는 이축압출기(twin-screw extruder, Model BT-30-S2-421, modular intermeshing co-rotating type, L/D: 42, Φ30, LG Machinery, Korea)를 사용하였다. 압출펠렛의 탄소섬유 함량은 30 wt%였다. 압출기 다이를 통해 나온 압출물(extrudate)을 수조를 거쳐 냉각한 후, 펠렛타이저(pelletizer)를 통해 약 3 mm 길이로 절단하여, 탄소섬유/ABS 복합재료 제조에 사용하기에 충분한 양의 압출펠렛을 제조하였다.

MWCNT로 코팅된 탄소섬유/ABS LFT펠렛의 제조. 연속성 탄소섬유와 ABS수지를 사용하여 Figure 3(b)에 보여주는 LFT공정을 통해 탄소섬유 코팅조건이 다른 두 종류의 탄소섬유와 ABS로 구성된 토우프레그를 각각 제조하였다. 한 종류는 탄소섬유에 MWCNT 코팅되지 않은 pristine 탄소섬유로 이루어진 토우프레그, 다른 한 종류는 PEI로 개질한 MWCN로 코팅된 탄소섬유로 이루어진 토우프레그이다. 토우프레그 제조 시 ABS수지가 투입된 압출기 온도는 배럴 구간에 따라 130-230 oC로 설정하였고, 스크류 속도는 7.41 rpm이었다. 그림에서 묘사된 melted resin impregnation die 부분에서 용융된 ABS수지의 압출물에 수직방향으로 공급되는 탄소섬유 토우와 교차되면서 ABS수지가 탄소섬유에 함침된다. 이때 다이를 빠져나온 토우프레그를 잡아당기는 pulling speed는 3.7 rpm이었다. 토우프레그의 탄소섬유 함량은 30 wt%로 압출펠렛의 탄소섬유 함량과 동일하였다. 토우프레그는 펠렛타이저(㈜ACE C&TECH Co., Korea)를 통해 6 mm 길이로 절단하여, 탄소섬유/ABS 복합재료 성형공정에 사용하기에 충분한 양의 LFT펠렛을 제조하였다.

탄소섬유 코팅에 따른 탄소섬유/ABS 복합재료 성형.복합재료의 성형을 위해 압출펠렛과 LFT펠렛을 각각 사용하여 사출성형공정(사출성형기, PRO-WD 80, 동신유압사, 대한민국)을 통해 탄소섬유/ABS 복합재료를 제조하였다. 사출공정 수행 전에 모든 펠렛은 80 oC의 환류오븐에서 12시간 동안 건조되었다. 사출성형온도는 배럴 구간에 따라 240-260 oC로 설정되었다. 탄소섬유 코팅유형 및 공정방법에 따른 탄소섬유/ABS 복합재료의 명칭은 다음과 같다. 6 mm 길이의 pristine 탄소섬유와 ABS로 이루어진 압출펠렛을 사용하여 사출성형으로 제조한 복합재료를 “E-Pristine”이라 명명하였다. 개질하지 않은 MWCNT로 코팅한 6 mm 길이의 탄소섬유와 ABS로 이루어진 압출펠렛을 사용하여 사출성형으로 제조한 복합재료를 “E-MWCNT”라 명명하였다. PEI로 개질한 MWCNT로 코팅한 6 mm 길이의 탄소섬유와 ABS로 이루어진 압출펠렛을 사용하여 사출성형을 통해 제조한 복합재료를 “E-PEI/MWCNT”라 명명하였다. 연속성 pristine 탄소섬유와 ABS로 이루어진 6 mm 길이의 LFT펠렛을 사용하여 사출성형으로 제조한 복합재료를 “L-Pristine”이라 명명하였다. 마지막으로, PEI로 개질한 MWCNT로 코팅한 탄소섬유와 ABS로 이루어진 6 mm 길이의 LFT펠렛을 사용하여 사출성형으로 제조한 복합재료를 “L-PEI/MWCNT”라 명명하였다.

탄소섬유 표면 관찰. 탄소섬유 표면에 MWCNT 코팅 상태를 관찰하기 위해 전계방사형 주사전자현미경(FE-SEM, JSM-6500F, JEOL Ltd., Japan)을 사용하였다. 현미경 관찰 전에 시편을 sputtering 방법으로 120초 동안 금(gold) 코팅하고, 10000 배율에서 SEI(secondary electron image) 모드를 이용하여 관찰하였다. 전자빔 전압은 15 kV였다.

섬유길이분포도 측정. 압출펠렛 및 LFT펠렛을 사용하여 제조된 탄소섬유/ABS 복합재료 내에 존재하는 탄소섬유의 길이분포를 측정하기 위해 동축현미경(co-axial microscope, HD-200, ㈜LeeTech, 대한민국)을 사용하였다. 먼저, 압출펠렛 및 LFT펠렛을 사용하여 제조한 일정 크기의 복합재료를 도가니에 올려 고온 열처리로에 넣은 후, 500 oC에서 10분간 질소분위기에서 열처리하였다. 이때 복합재료 내 ABS수지는 분해되어 대부분 제거되었고 탄소섬유만 남았다. 이렇게 얻어진 탄소섬유를 증류수를 이용하여 슬라이드 글라스에 분산시킨 후, 30-600 배율에서 현미경 관찰을 통해 탄소섬유 필라멘트의 길이를 측정하고 섬유길이분포 양상을 조사하였다. 섬유길이분포는 시료당 약 600개 필라멘트에 대해 측정한 길이에 근거한 평균값으로부터 구하였다.

복합재료 파단현상 관찰. 탄소섬유/ABS 복합재료의 파단면은 충격시험을 마친 복합재료 시편을 사용하여 전계방사형 주사전자현미경(FE-SEM, JSM-6500F, JEOL Ltd., Japan)을 통해 관찰하였다. 아울러, 압출펠렛 및 LFT펠렛을 각각 사용하여 제조한 복합재료의 파단 시 발생할 수 있는 탄소섬유의 손상정도를 파악하기 위해 복합재료를 고온 열처리로에 넣은 다음, 500 oC에서 10분간 질소분위기에서 열분해시킨 후 잔존하는 탄소섬유를 비교 관찰하였다. SEM 분석에 사용한 시편을 sputtering 방법으로 120초 동안 금 코팅하였다. 복합재료 파단면은 500 배율에서, 탄소섬유 표면은 10000 배율에서 SEI 모드를 이용하여 관찰하였다. 전자빔 전압은 15 kV였다.

인장시험.탄소섬유/ABS 복합재료의 인장강도, 인장탄성률 및 파단신율에 미치는 영향을 분석하기 위해 만능시험기(UTM, AG-50kNX, Shimadzu JP Co., Japan)를 사용하여 인장시험을 ASTM-D648 규격에 의거하여 수행하였다. 시편 크기는 165 mm×12.5 mm×3 mm로 독본(dog-bone) 형태였으며, 50 kN load-cell을 사용하여 crosshead speed 5 mm/min, gauge length 100 mm 조건에서 시험을 수행하였다. 복합재료당 시편 10개의 평균값으로부터 인장강도, 인장탄성률 및 파단신율을 구하였다.

굴곡시험.탄소섬유/ABS 복합재료의 굴곡강도와 굴곡탄성률에 미치는 영향을 조사하기 위해 만능시험기(UTM, AG-50kNX, Shimadzu JP Co., Japan)를 사용하여 3점 굴곡시험을 ASTM-D790 규격에 의거하여 수행하였다. 시편 크기가 125 mm×12.5 mm×3 mm인 바(bar) 형태의 시편을 사용하였으며, 50 kN load-cell을 사용하여 span-to-depth ratio 32:1, support span 96 mm, crosshead speed 1.28 mm/min 조건에서 시험을 수행하였다. 복합재료당 시편 10개의 평균값으로부터 굴곡강도 및 굴곡탄성률을 구하였다.

충격시험.탄소섬유/ABS 복합재료의 충격강도를 분석하기 위해 충격시험기(Model 867, Tinius Olsen, UK)를 사용하여 Izod 충격시험을 ASTM-D256 규격에 의거하여 수행하였다. 시편 크기는 63.5 mm×12.5 mm×3 mm였으며, V자형 2.5 mm 깊이의 노치(notch)를 갖는 시편을 사용하였다. Izod 충격시험은 6.36 J의 충격에너지가 610 mm의 거리에서 3.46 m/s의 속도로 시편에 충격을 가하는 방식으로 수행하였다. 복합재료당 시편 10개의 평균값으로부터 충격강도를 구하였다.

|

Figure 1 Experimental procedure for the modification of MWCNT with polyethyleneimine. |

|

Figure 2 Continuous coating process of carbon fiber tow with MWCNT through the coating solution. |

|

Figure 3 Schematics showing the processes for preparing (a) extruded pellets; (b) LFT pellets. |

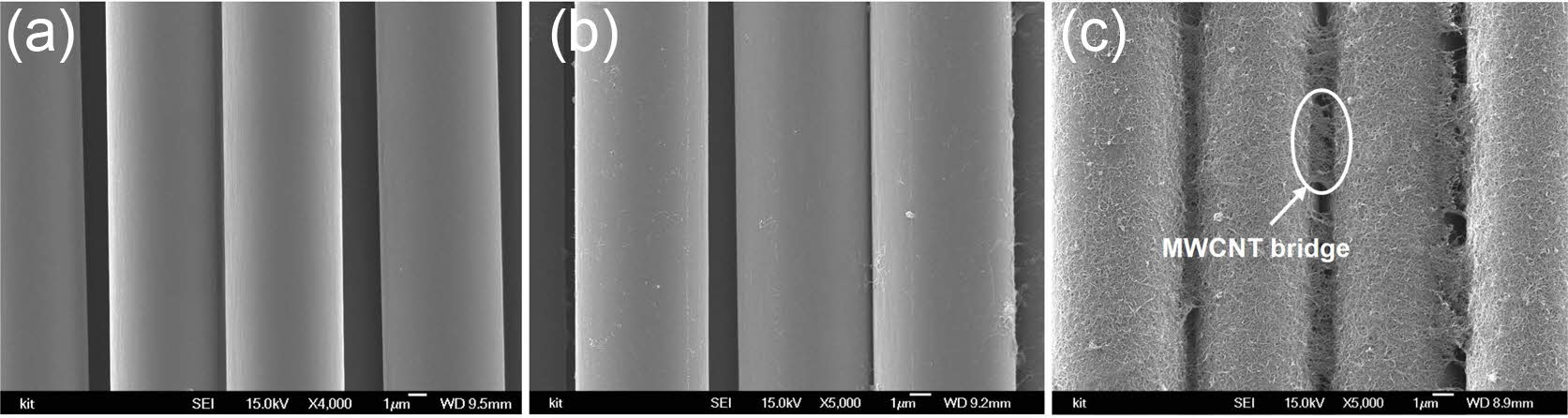

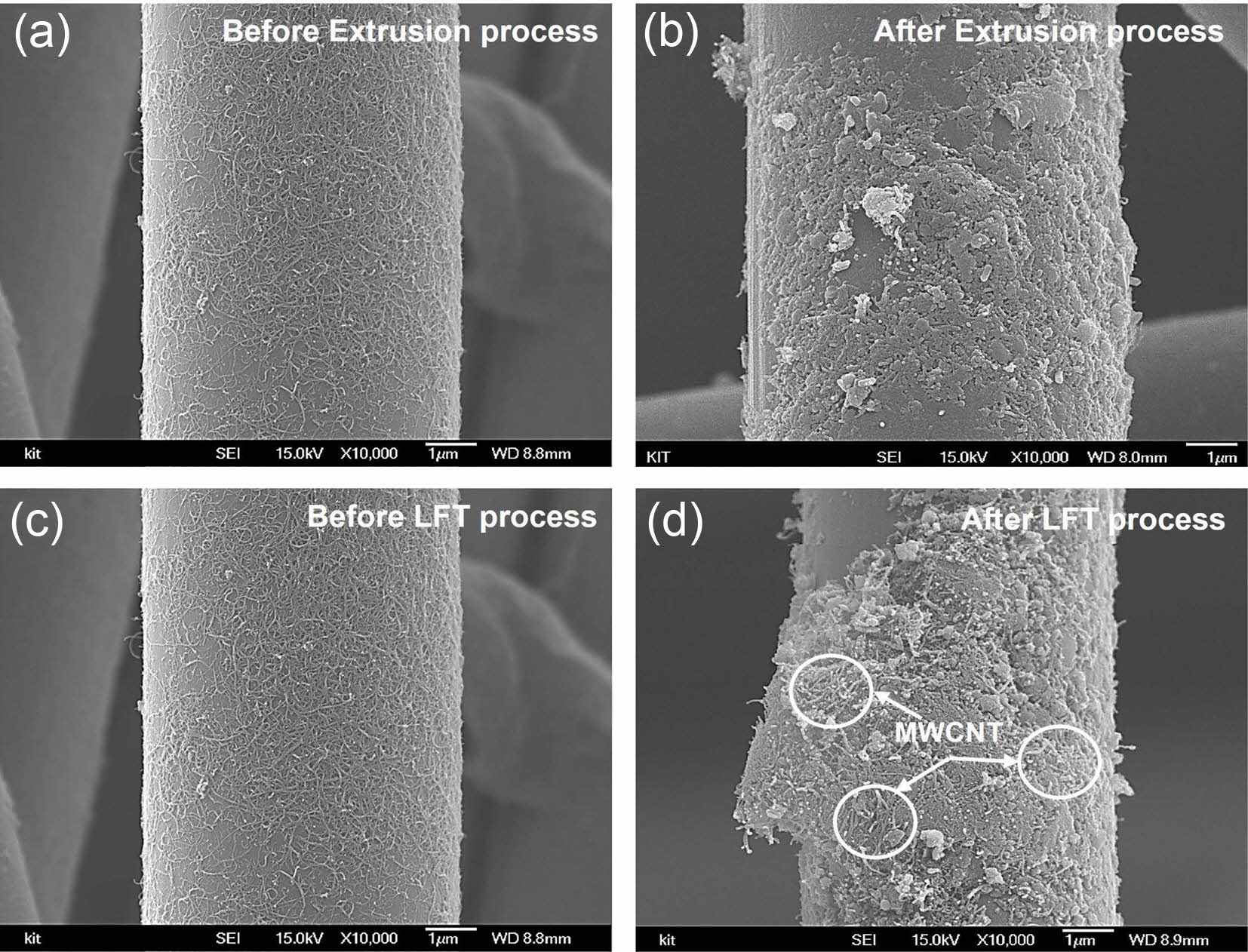

MWCNT 코팅에 따른 탄소섬유의 표면 변화. Figure 4는 탄소섬유 코팅유형에 따른 탄소섬유의 표면 변화의 양상을 SEM으로 관찰한 결과이다.33 Figure 4(a)는 코팅하지 않은 pristine 탄소섬유의 표면을 보여주는 것으로 PAN계 탄소섬유에서 일반적으로 관찰되는 결과와 유사하게 섬유표면이 깨끗하고 균일한 상태를 나타냈다. Fig-ure 4(b)는 MWCNT를 개질하지 않은 상태인 pristine MWCNT만을 사용하여 Figure 2에 묘사된 장치를 이용하여 탄소섬유 코팅과정을 거친 섬유표면을 보여준다. 탄소섬유 표면에 아주 소량의 MWCNT가 산재되어 있는 것을 볼 수 있으나, MWCNT에 의한 코팅이 거의 되지 않았으므로 pristine 탄소섬유에 가까운 표면 상태를 나타냈다. 이는 앞서 언급하였듯이, pristine MWCNT의 표면의 대부분이 화학적으로 안정한 탄소로 이루어져 있기 때문에 탄소섬유 표면과 결합할 수 있는 화학 관능기가 거의 존재하지 않는다. 그러므로 화학적 개질 없이 pristine MWCNT만을 이용하여 탄소섬유를 코팅할 경우에는 코팅이 거의 불가능하였다고 여겨진다.

Figure 4(c)는 PEI로 MWCNT를 개질한 후, 이를 이용하여 탄소섬유를 코팅한 결과를 보여준다. 탄소섬유 표면 전체적으로 MWCNT가 비교적 균일하게 코팅되어 있는 것을 관찰할 수 있었다. 앞서 보고된 논문에33,34 의하면, 그 메커니즘을 다음과 같이 설명할 수 있다. 0.1 mM NaCl 수용액에서 탄소섬유는 약한 음극을 띄게 되며, 양이온 전해질 고분자인 PEI는 물에 녹아 NH+를 형성한다. 이는 카복실화된 MWCNT 표면에 존재하는 -OH, -COO-와 같은 화학 관능기와 결합할 수 있다. 이로 인해 PEI로 개질된 MWCNT는 표면에 양극을 띄게 되며, 결과적으로 탄소섬유와 MWCNT간 정전기적 인력에 의해 탄소섬유 표면에 MWCNT가 코팅된다. 앞서 언급한 Figure 4(a), 4(b)와 다르게, Figure 4(c)에서는 MWCNT가 섬유표면에 균일하게 코팅되어 있음을 볼 수 있다. 아울러, 탄소섬유 필라멘트 사이에 MWCNT에 의한 bridge가 형성된 것을 명확하게 관찰할 수 있었다. 이러한 결과는 MWCNT 개질 시 PEI를 사용하면 탄소섬유 표면을 균일하게 코팅할 수 있고, 이러한 탄소섬유 코팅효과가 결과적으로 탄소섬유/ABS 복합재료의 특성에 영향을 미칠 것으로 판단하였다.

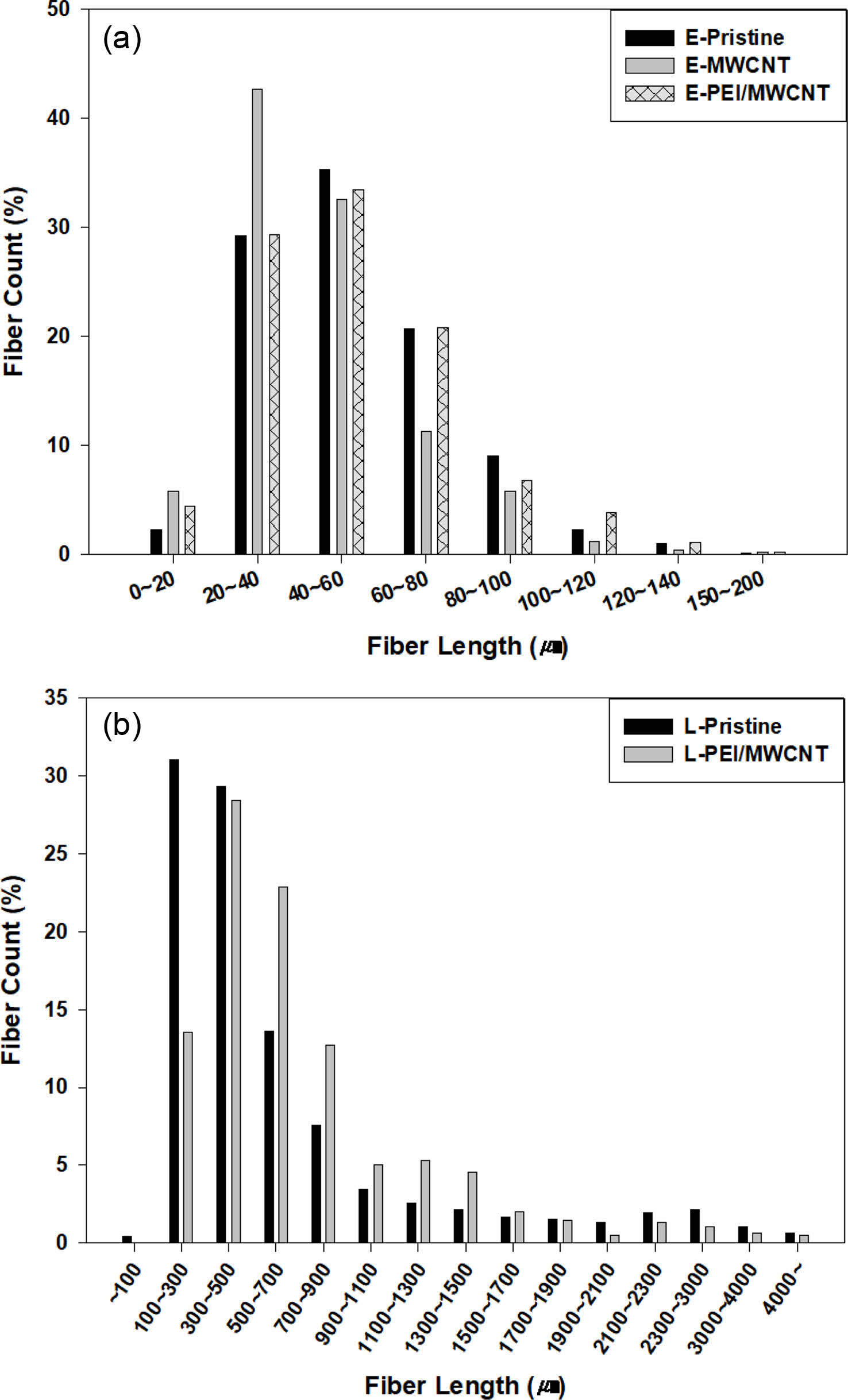

MWCNT 코팅이 탄소섬유/ABS 복합재료의 섬유길이분포에 미치는 영향. Figure 5는 압출펠렛과 LFT펠렛을 사용하여 각각 제조한 탄소섬유/ABS 복합재료에 존재하는 탄소섬유의 길이분포에 미치는 탄소섬유 코팅의 영향을 보여주는 결과이다. 복합재료 제조 시 압출펠렛을 사용하였을 때(Figure 5(a)), 복합재료에 존재하는 대부분에서 탄소섬유의 길이가 20-80 μm 범위에 분포하였다. 반면, Figure 5(b)에서 보여주는 바와 같이, LFT펠렛을 사용하여 복합재료를 제조하였을 때, 대부분의 탄소섬유가 100-900 μm 범위에서 길이가 훨씬 긴 상태로 복합재료 내에 분포하고 있었다. 이는 LFT펠렛을 사용하여 복합재료를 제조할 경우가 압출펠렛를 사용하여 복합재료를 제조할 경우보다 약 5-11배 높은 종횡비(aspect ratio)를 갖는 탄소섬유가 매트릭스 내에 존재할 수 있으므로 탄소섬유/ABS 복합재료의 보강효과에 보다 긍정적으로 기여할 수 있음을 가리킨다.

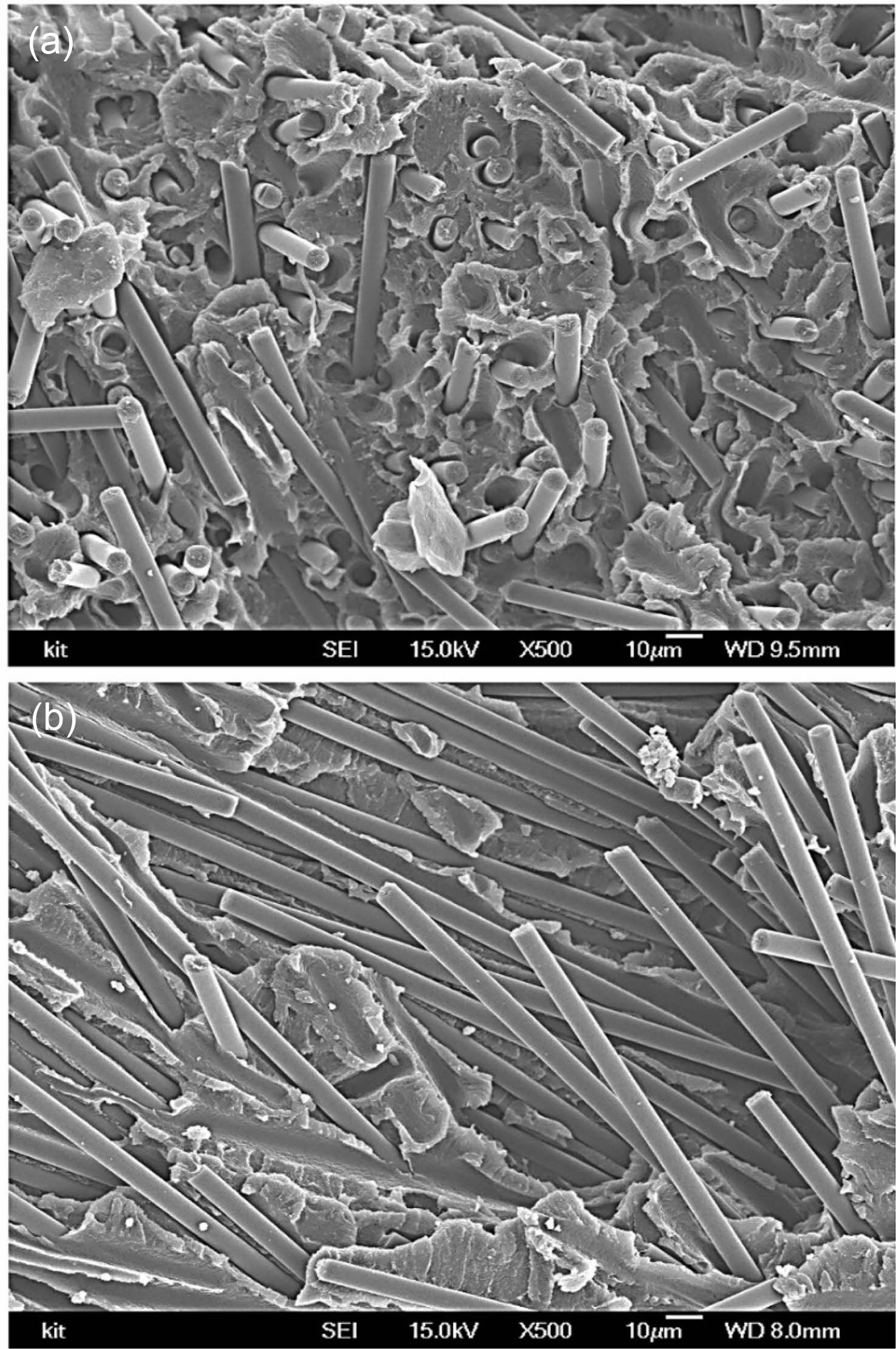

Figure 6은 압출펠렛과 LFT펠렛을 사용하여 제조한 복합재료의 파단면을 각각 보여주는 SEM 사진이다. 압출펠렛을 사용하여 제조한 복합재료에서 탄소섬유는 짧은 길이로 절단되어 ABS 매트릭스 사이에 무질서하게 분포되어 있는 반면, LFT펠렛을 사용하여 사출성형을 통해 제조한 복합재료에서는 탄소섬유가 더욱 길고, 비교적 가지런하게 한 방향으로 배향되어 있음을 확인할 수 있다.

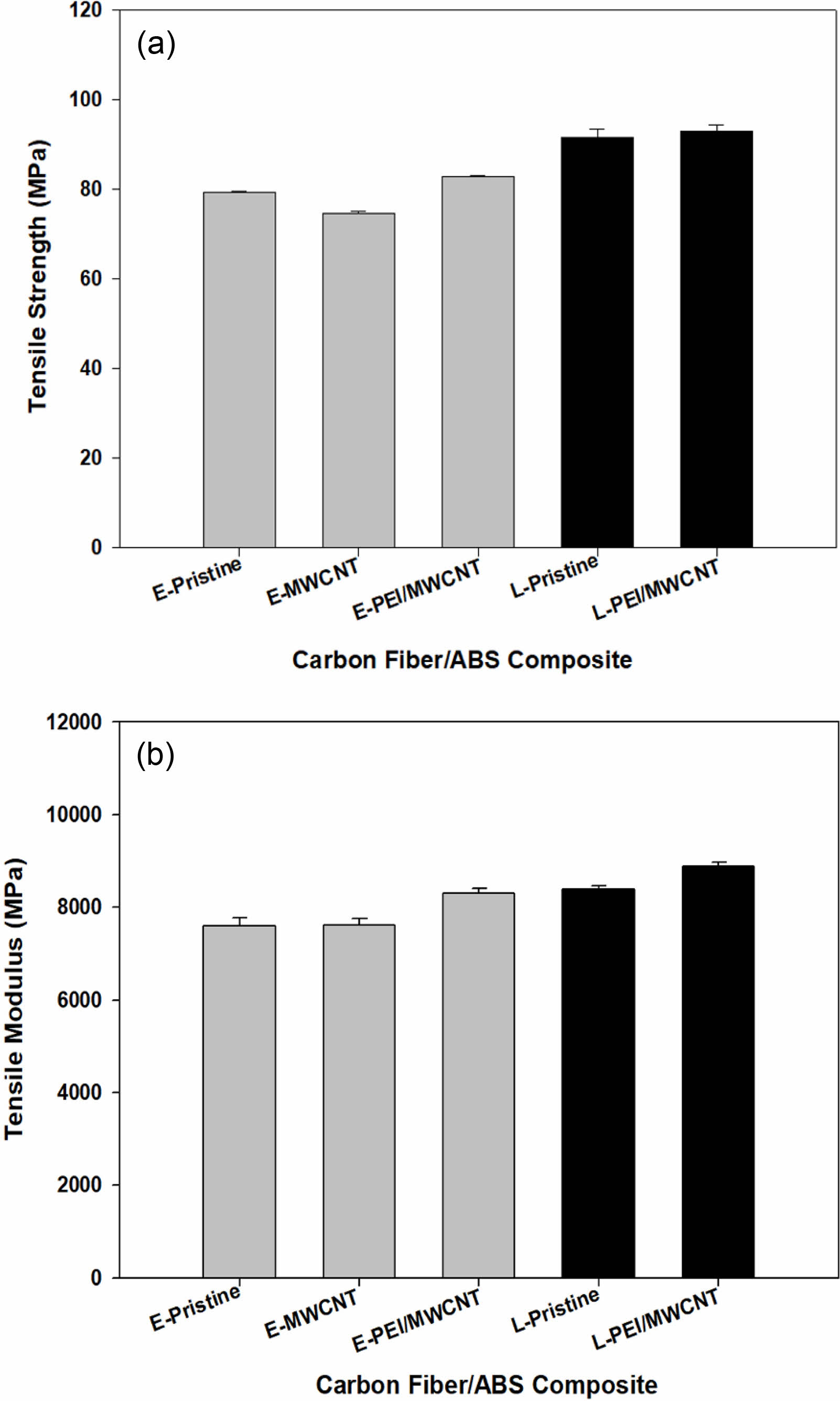

MWCNT 코팅이 탄소섬유/ABS 복합재료의 인장특성에 미치는 영향. Figure 7은 압출펠렛 및 LFT펠렛을 사용하여 제조한 복합재료의 인장강도와 인장탄성률에 미치는 탄소섬유 코팅의 영향을 보여준다. PEI을 사용하여 개질한 MWCNT로 탄소섬유를 코팅한 압출펠렛을 이용하여 제조한 복합재료(E-PEI/MWCNT)의 인장강도와 인장탄성률이 코팅하지 않은 압출펠렛을 이용하여 제조한 E-Pristine 복합재료보다 각각 3-5%와 6-9% 가량 증가하였다. 그 이유는 Figure 4의 섬유표면 분석결과에서 언급하였듯이, PEI를 사용하여 MWCNT를 개질할 경우 탄소섬유 표면이 MWCNT에 의해 균일하게 코팅될 뿐만 아니라, 섬유와 섬유 사이를 연결할 수 있는 MWCNT bridge가 형성되면서 섬유-매트릭스 사이의 계면결합력을 증가시켜, 결과적으로 복합재료의 인장특성 향상에 기여했기 때문이다.

반면, 개질하지 않은 MWCNT로 탄소섬유를 코팅하여 제조한 E-MWCNT 복합재료의 경우에는 인장특성이 E-Pristine에 비해 오히려 감소하거나 거의 비슷한 수준을 나타냈다. 이는 개질하지 않은 MWCNT를 사용하면 탄소섬유의 코팅이 거의 이루어지지 않고, 섬유표면에 산재해 있던 소량의 MWCNT이 탄소섬유와 화학결합이 형성되지 않은 상태로 복합재료를 구성하는 탄소섬유와 ABS 매트릭스 사이에서 미세결함(micro-defect)으로 작용할 수 있다. 이러한 현상은 미세결함에 의해 민감한 영향을36 받는 복합재료 인장강도의 감소를 초래한 것으로 여겨진다.

한편, LFT펠렛을 사용하여 제조한 복합재료의 경우, 압출펠렛을 이용하여 제조한 복합재료보다 16-18%가 증가된 인장강도와 11-17%가 증가된 인장탄성률을 나타냈다. 인장특성이 증가한 이유는 다음과 같이 설명할 수 있다. 압출공정 동안 압출기 내 스크류와 배럴 사이에서 발생하는 전단력에 의해 탄소섬유의 손상이 발생하고 섬유가 절단되면서 섬유길이가 짧아지는 반면, LFT 공정에서는 ABS수지가 용융 압출되어 나온 ABS수지가 cross-die 부분에서 수직으로 교차하며 지나가는 탄소섬유 토우에 함침된다. Figure 3(a)의 우측 하단에 묘사한 압출펠렛과 달리, Figure 3(b)의 우측 하단에 묘사된 LFT펠렛에 존재하는 탄소섬유는 손상없이 한쪽 방향으로 가지런히 배향되어 있다. 따라서 LFT펠렛에 존재하는 탄소섬유의 종횡비는 압출펠렛에 존재하는 탄소섬유의 종횡비보다 크다. 섬유강화 복합재료에서 섬유는 주변의 매트릭스로부터 전달된 외부하중을 분산시키는데 중요한 역할을 하므로 종횡비가 높은 탄소섬유로 구성된 복합재료는 종횡비가 낮은 경우보다 외부 응력에 대한 저항력이 상대적으로 더 크다.15 따라서, 강화섬유의 종횡비 증가는 탄소섬유강화 복합재료의 인장특성을 증가시키는데 크게 기여한다. 아울러, Figure 5에서 보여준 섬유길이분포 결과와 같이, 압출펠렛을 사용하여 제조한 복합재료는 주로 20-80 μm 길이의 탄소섬유를 포함하고 있지만, LFT펠렛을 사용하여 제조한 복합재료는 주로 100-900 μm 길이의 탄소섬유를 포함하고 있다. 그러므로 MWCNT에 의한 탄소섬유 코팅수준의 차이는 물론, 펠렛 제조공정 방법에 의한 섬유길이분포와 섬유 종횡비에서의 변화가 복합재료의 인장특성 향상에서의 차이를 가져왔다고 주장할 수 있다.

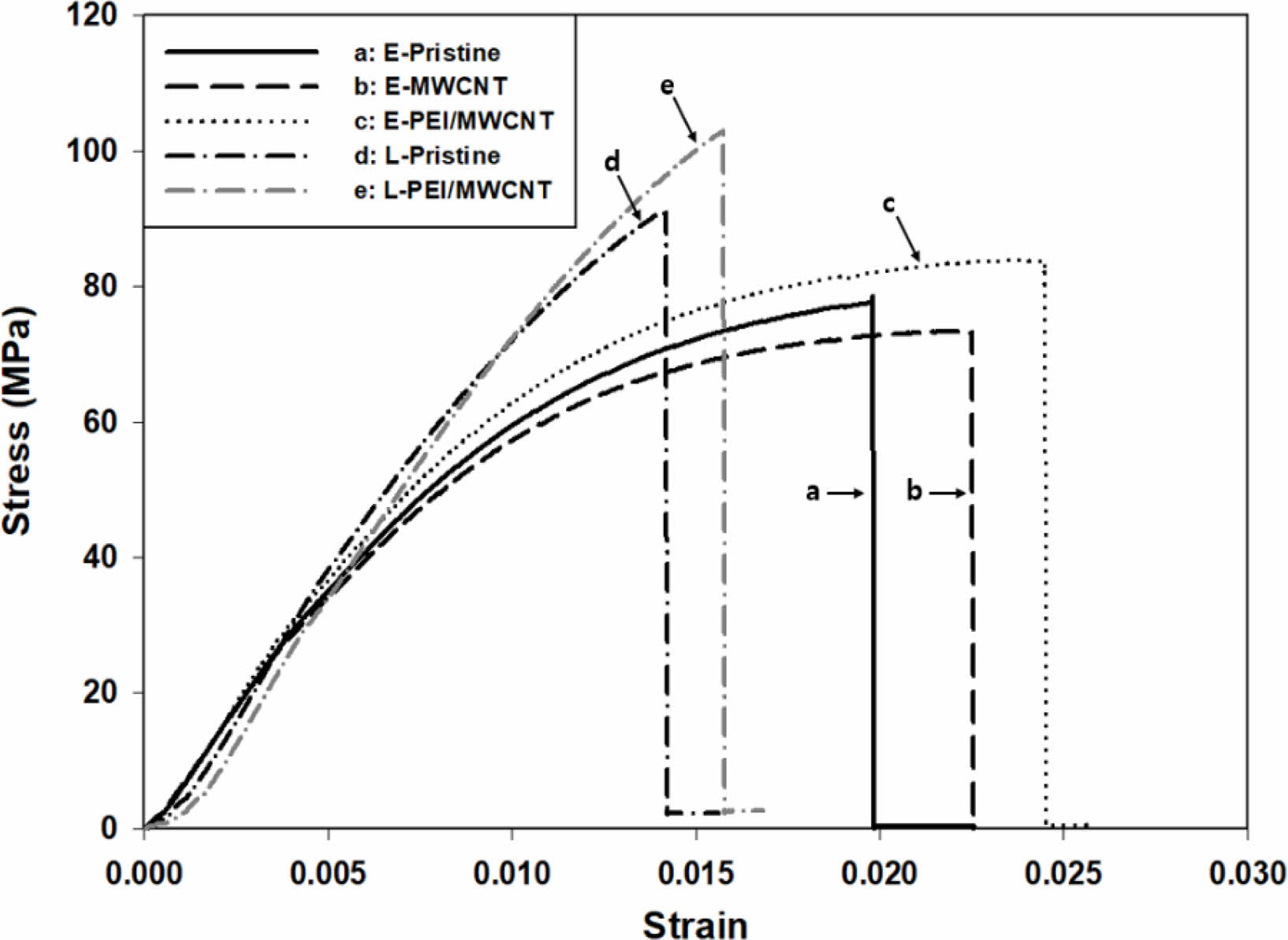

Figure 8은 압출펠렛과 LFT펠렛을 사용하여 제조한 여러 가지 탄소섬유/ABS 복합재료의 stress-strain 곡선을 비교한 것이다. Stress-strain 곡선에서 응력의 변화를 가리키는 Y-축 값의 변화, 탄성률의 변화를 가리키는 초기 선형 기울기의 변화로부터 앞서 Figure 7에서 보여준 인장특성에 미치는 탄소섬유 코팅유형과 펠렛 제조공정의 차이에 따른 인장특성 변화결과를 잘 뒷받침해주고 있다. X-축의 변화로부터 LFT펠렛을 사용하여 제조한 복합재료가 압출펠렛을 사용하여 제조한 복합재료보다 훨씬 낮은 변형률을 보이고, PEI로 개질한 MWCNT로 코팅한 탄소섬유로 강화된 복합재료가 그렇지 않은 경우보다 상대적으로 높은 변형률을 나타냈다. 이러한 결과는 복합재료의 충격저항성에도 영향을 주었을 것으로 여겨진다.

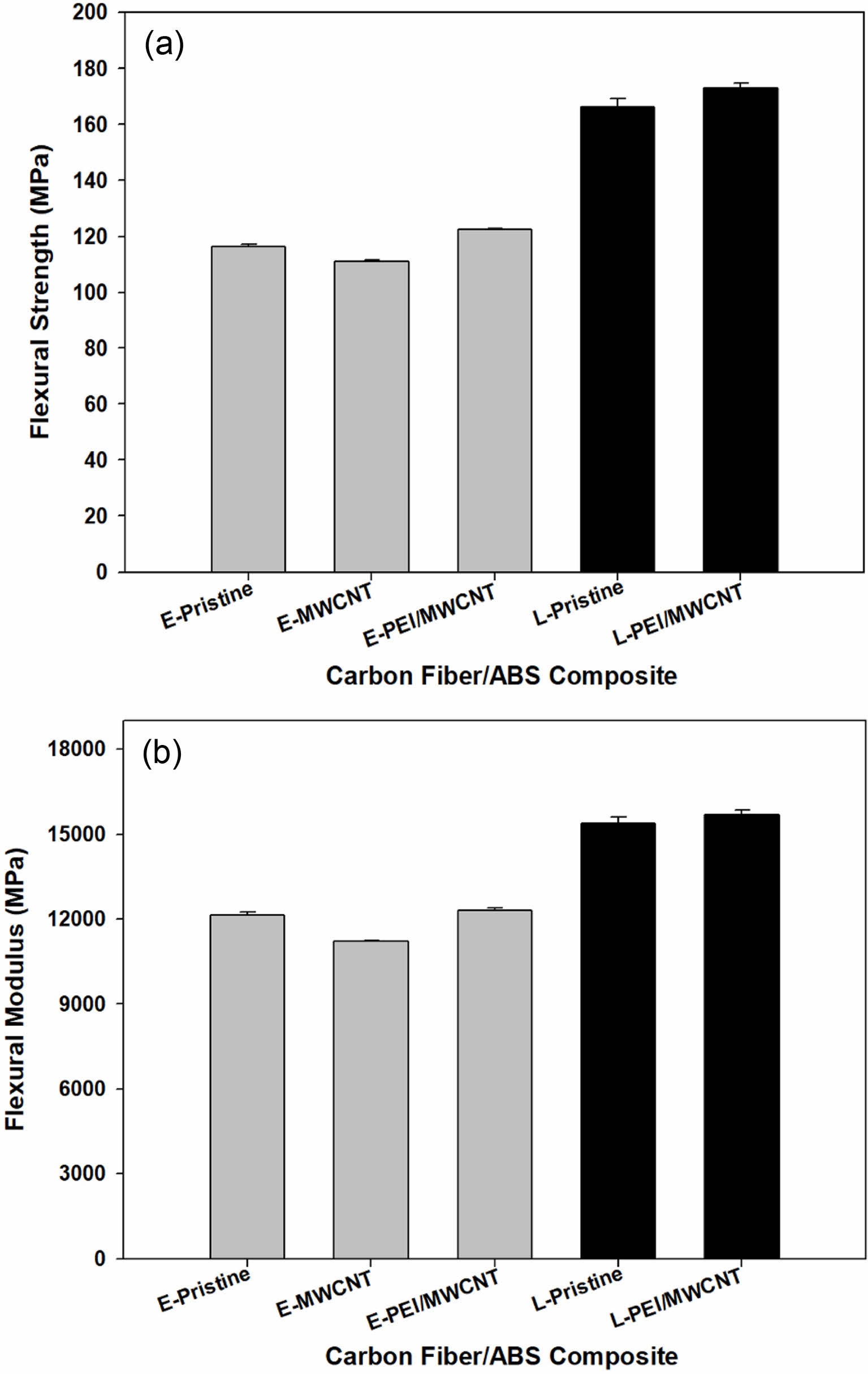

MWCNT 코팅이 탄소섬유/ABS 복합재료의 굴곡특성에 미치는 영향. Figure 9는 압출펠렛 및 LFT펠렛을 사용하여 제조한 복합재료의 굴곡강도와 굴곡탄성률에 미치는 탄소섬유 코팅의 영향을 보여준다. Pristine 탄소섬유를 사용하여 얻은 압출펠렛으로 제조한 복합재료(E-Pristine)는 상대적으로 낮은 굴곡강도와 탄성률을 나타냈다. Pristine MWCNT로 코팅한 탄소섬유를 사용하여 얻은 압출펠렛으로 제조한 복합재료(E-MWCNT)의 경우, 탄소섬유와 MWCNT 사이에 화학결합이 형성되지 않아, 섬유표면에 존재하는 MWCNT가 미세결함으로 작용하면서 인장특성의 경우와 유사하게 굴곡특성이 감소하였다. 하지만 PEI로 개질한 MWCNT로 코팅한 탄소섬유를 사용한 압출펠렛 또는 LFT펠렛으로 제조한 복합재료에서는 굴곡강도와 굴곡탄성률 모두가 증가하였다. Figure 8과 Figure 9 결과를 비교해 보면, 압출펠렛으로 제조한 탄소섬유/ABS 복합재료(E-PEI/MWCNT)의 굴곡강도는 E-Pristine 복합재료 대비 약 5%가 증가하였고, 굴곡탄성률은 약 2%가량 증가하였으며, 이는 동일 복합재료에서 인장특성의 증가보다 더 컸다. 한편, 복합재료의 인장특성보다 굴곡특성에서 압출펠렛 대비 LFT펠렛에 의한 물성 향상효과가 더욱 크게 나타났다. LFT펠렛으로 제조한 탄소섬유/ABS 복합재료(L-PEI/MWCNT)의 굴곡강도는 E-Pristine 복합재료 대비 약 49%가 증가하였고, 굴곡탄성률은 약 29% 증가하였으며, L-Pristine 복합재료와 비교해도 MWCNT 코팅효과로 인해 굴곡강도는 약 4%, 굴곡탄성률은 2% 증가하였다. 이에 대한 이유는 다음과 같이 설명할 수 있다.

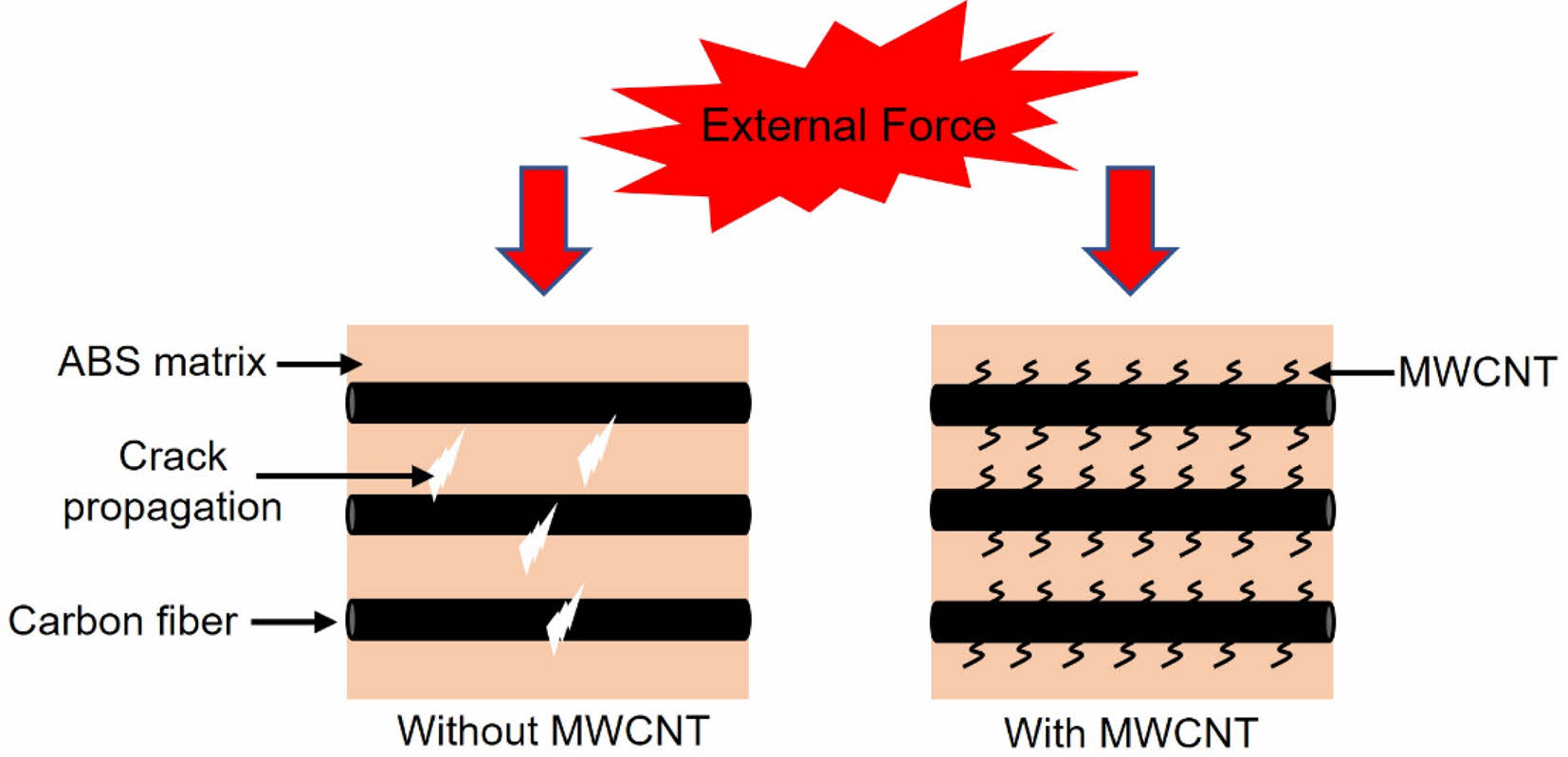

외부로부터 복합재료에 굴곡하중이 가해지면, 시편의 중앙에서 수직방향으로 압축력이 가해지고, 시편을 지탱하고 있는 양쪽 support 지점에서 시편방향으로 인장력이 작용하게 되어, 결과적으로 복합재료의 두께방향의 중앙부는 전단에 의한 영향을 받게 된다. 따라서, 복합재료를 구성하고 있는 탄소섬유와 ABS 매트릭스 사이에 계면결합의 세기가 굴곡특성에 영향을 준다. Figure 10은 이러한 현상을 묘사하고 있다. 탄소섬유가 MWCNT로 코팅되어 있는 경우에는 외부로부터 굴곡하중이 가해졌을 때 탄소섬유 표면에 존재하는 MWCNT 층과 탄소섬유와 탄소섬유 사이에 존재하는 MWCNT bridge에 의해 탄소섬유-매트릭스 사이에 계면결합력을 증가시켜 크랙의 이동이나 전파를 억제하여 복합재료 두께방향에 작용하는 굴곡하중에 저항할 수 있는 능력을 높여준다. 반면, MWCNT가 없는 경우에는 외부하중에 의해 발생한 크랙이 섬유와 섬유 사이의 매트릭스를 쉽게 통과할 수 있어 외부하중에 대한 저항력을 저하시킨다. 따라서 MWCNT로 코팅한 탄소섬유를 사용하여 제조한 복합재료에서 굴곡특성의 증가가 인장특성의 증가보다 상대적으로 더 크게 나타났다고 해석할 수 있다.

LFT펠렛을 사용하여 제조한 복합재료에서 PEI로 개질한 MWCNT로 탄소섬유를 코팅한 효과가 더욱 좋았으며, 이러한 효과와 함께 LFT펠렛 사용을 통해 탄소섬유 길이 증가에 따른 섬유 종횡비의 증가가 복합재료의 인장특성 향상에 반영되었다. 이러한 영향은 복합재료의 굴곡강도와 굴곡탄성률의 향상에도 동일하게 나타났으며, 인장특성보다 굴곡특성에서 압출펠렛 대비 LFT펠렛에 의한 물성향상 효과에도 영향을 주었다.

이러한 결과를 규명하기 위해 압출펠렛과 LFT펠렛을 사용하여 각각 제조된 복합재료를 500oC의 열처리로에서 열분해시킨 후 복합재료 내 존재하고 있는 탄소섬유의 표면을 관찰하였다. Figure 11은 열분해 후 복합재료에 남아있는 탄소섬유 표면을 압출공정 및 LFT공정에 사용하기 전의 탄소섬유 표면과 비교한 사진이다. 두 사진에서 공통적으로 코팅된 층이 상대적으로 두텁게 섬유표면에 남아있는 모습이 관찰되었는데, 이는 ABS 매트릭스의 일부가 열분해에 의해 섬유표면에 남아있는 잔류 탄소(carbon residue)와 섬유에 코팅된 MWCNT가 함께 응집된 모양으로 존재하고 있기 때문이다. 압출공정을 통해 얻어진 압출펠렛을 사용하여 제조한 복합재료에 남아있는 탄소섬유의 경우(Figure 11(b)), 섬유표면에 코팅되어 있던 MWCNT의 상당 부분이 뭉개지고 부스러져 표면으로부터 이탈된 모습을 보여주었다. 이는 압출공정 중 압출기 스크류와 배럴 사이에서 발생한 전단현상으로 인해 섬유표면에서 수지와 결속된 MWCNT가 영향을 받았기 때문이다. 이러한 현상이 압출펠렛을 사용하여 제조한 복합재료의 인장특성과 굴곡특성에 영향을 주었을 것으로 여겨진다.

반면, LFT펠렛을 사용하여 제조한 복합재료의 경우(Figure 11(d))에는 탄소섬유 표면에 열분해 후 남아있는 ABS 매트릭스의 잔류 탄소와 함께 상대적으로 많은 양의 MWCNT가 존재하고 있는 것을 확인할 수 있었다. 압출공정과 달리, LFT공정에서는 전단현상이나 탄소섬유의 손상 없이 LFT펠렛을 제조할 수 있고, LFT펠렛을 사용하여 성형한 복합재료에서도 섬유표면에 코팅되어 있던 MWCNT가 표면으로부터 이탈되는 현상이 적게 발생하였다. 이러한 결과로부터 LFT펠렛을 사용하여 제조한 복합재료가 압출펠렛을 사용하여 제조한 복합재료보다 더 높은 굴곡특성을 나타냈다고 해석할 수 있다.

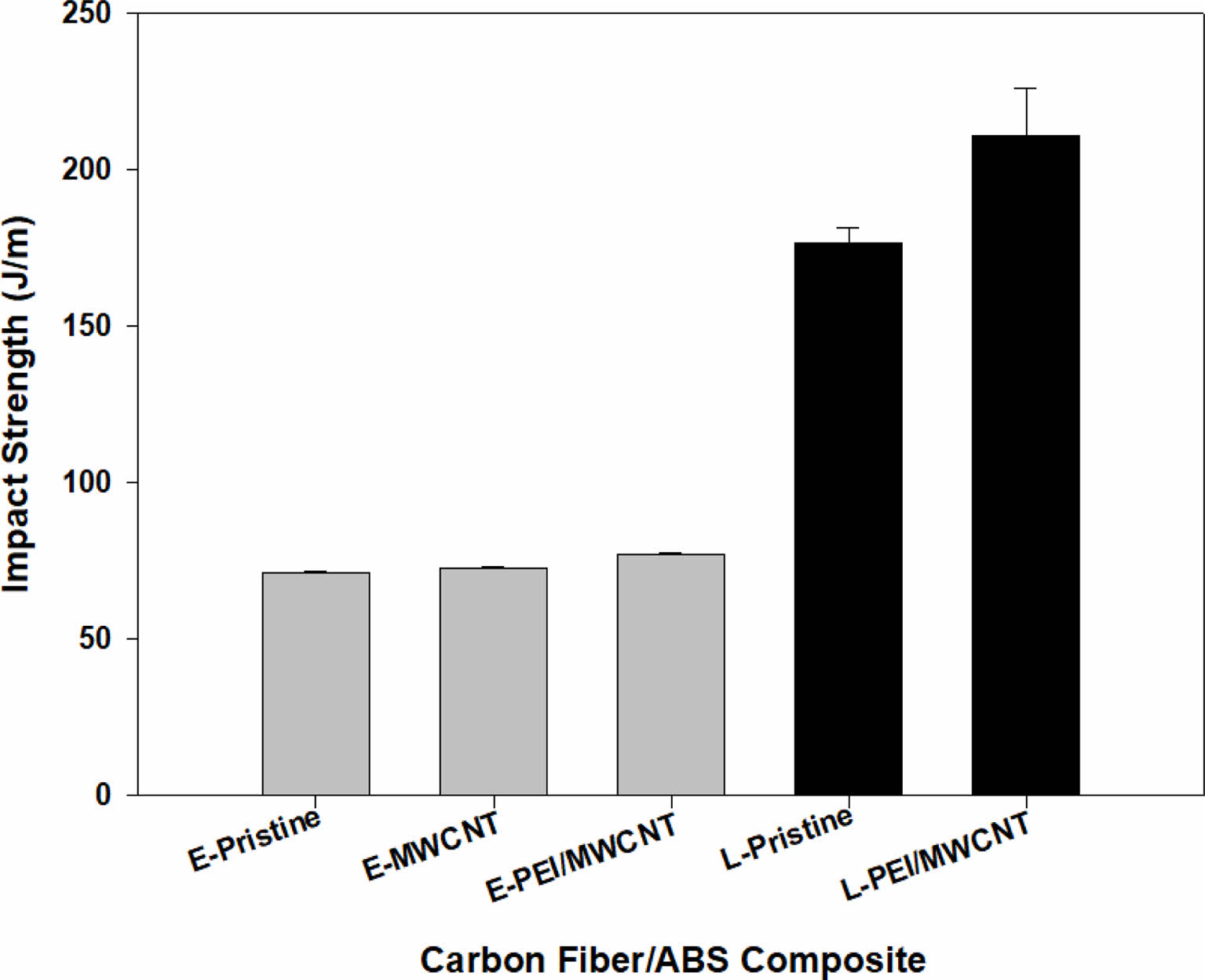

MWCNT 코팅이 탄소섬유/ABS 복합재료의 충격저항성에 미치는 영향. Figure 12는 압출펠렛 및 LFT펠렛을 사용하여 제조한 복합재료의 Izod 충격강도에 미치는 탄소섬유의 MWCNT 코팅의 영향을 보여준다. 탄소섬유 표면을 MWCNT로 코팅함으로써 복합재료의 충격강도가 향상되었다. 압출펠렛을 사용한 경우에 복합재료의 충격저항성에 MWCNT의 코팅효과가 크지 않은 것은 앞서 언급한 바와 같이, 압출공정에 의한 탄소섬유의 길이절단 및 손상이 주요 원인으로 볼 수 있다. 아울러, 압출공정 동안 탄소섬유 표면에 코팅된 MWCNT의 상당부분이 섬유표면으로부터 이탈된 현상에도 기인한다.

반면, LFT펠렛을 사용하여 제조한 복합재료의 경우에는 LFT공정에 의한 효과와 함께 MWCNT 코팅에 의한 효과가 충격저항성 향상에 크기 기여하였다. 특히, 압출펠렛을 이용하여 복합재료를 제조한 경우보다 LFT펠렛을 이용하여 제조한 경우 복합재료의 충격강도는 두드러지게 증가하였다. 압출펠렛으로 제조한 복합재료(E-PEI/MWCNT)의 Izod 충격강도는 E-Pristine 복합재료 대비 약 8% 가량 증가하였으나, LFT펠렛으로 제조한 복합재료(L-PEI/MWCNT)에서는 약 200%, 압출펠렛으로 제조한 복합재료와 비교해도 약 170% 수준으로 크게 증가하였다. 또한, 복합재료의 충격특성에서의 향상은 인장특성 및 굴곡특성에서의 향상보다 두드러졌다. 인장시험 및 굴곡시험 시 복합재료 시편에 하중이 천천히 가해지는 반면, 충격시험에서는 충격에너지가 매우 빠른 속도로 시편에 가해진다. 따라서, 복합재료가 외부로부터 가해지는 높은 충격에너지에 저항하기 위해서는 매트릭스로부터 주변의 섬유로 충격에너지를 효과적으로 전달하여 분산시키는 것이 바람직하다. 이때 섬유의 길이와 종횡비가 매트릭스의 강화는 물론 충격에너지를 흡수하는데 중요한 역할을 한다.8,15 이러한 이유 때문에, 이전에 보고된 결과와37,38 일치하게, LFT공정을 통해 제조된 강화플라스틱에서 물성향상이 기계적, 열적 특성보다 충격특성에서 더욱 높게 나타났다.

아울러, 섬유-매트릭스 사이에서 계면결합의 세기도 복합재료의 충격저항성에 영향을 주었다. 탄소섬유에 코팅된 MWCNT에 의해 탄소섬유와 ABS 매트릭스 사이의 계면에서의 결속력이 높아지면서 충격에너지가 매트릭스로부터 인접한 탄소섬유로 효과적으로 전달되어 복합재료의 충격저항성 향상에 기여하였을 것으로 판단되다. 따라서, LFT펠렛을 사용하여 제조한 복합재료의 충격저항성이 압출펠렛을 사용한 경우보다 충격저항성이 더욱 크게 나타났다.

|

Figure 4 FE-SEM images (×5000) in the absence and presence of carbon fiber coating: (a) pristine carbon fiber; (b) carbon fiber coated with pristine MWCNT; (c) carbon fiber coated with PEImodified MWCNT. |

|

Figure 5 Histograms showing the fiber length distribution of carbon fiber/ABS composites fabricated using (a) extruded pellets; (b) LFT pellets in the absence and presence of MWCNT modification with PEI. |

|

Figure 6 Fracture surfaces of carbon fiber/ABS composites fabricated using (a) extruded pellets; (b) LFT pellets. |

|

Figure 7 Tensile properties of carbon fiber/ABS composites fabricated using (a) extruded pellets; (b) LFT pellets in the absence and presence of MWCNT modification with PEI. |

|

Figure 8 Stress-strain curves of carbon fiber/ABS composites fabricated using extruded pellets and LFT pellets in the absence and presence of MWCNT modification with PEI. |

|

Figure 9 Flexural properties of carbon fiber/ABS composites fabricated using extruded pellets and LFT pellets in the absence and presence of MWCNT modification with PEI |

|

Figure 10 Schematic showing possible flexural behavior occurring in carbon fiber/ABS composites without and with carbon fiber modification with MWCNT. |

|

Figure 11 SEM images showing the surfaces of carbon fibers remaining after pyrolysis of carbon fiber/ABS composites fabricated using (a, b) extruded pellets; (c, d) LFT pellets |

|

Figure 12 Izod impact strengths of carbon fiber/ABS composites fabricated using extruded pellets and LFT pellets. |

본 연구에서는 아민기를 가지고 있는 양이온성 전해질 고분자인 PEI를 사용하여 MWCNT를 개질하고, 이를 탄소섬유 표면에 코팅하였다. MWCNT로 코팅한 탄소섬유를 사용하여 압출공정을 통해 압출펠렛 그리고 LFT 공정을 통해 LFT펠렛을 각각 제조하였다. 압출펠렛 및 LFT펠렛을 사용하여 사출성형공정을 통해 탄소섬유/ABS 복합재료를 제조하고, 이들의 섬유길이분포, 인장, 굴곡 및 충격 특성에 미치는 탄소섬유에 MWCNT 코팅의 영향을 조사한 결과, 다음과 같은 결론을 얻었다.

1. LFT펠렛을 사용하여 제조한 복합재료가 압출펠렛를 사용하여 제조한 복합재료보다 약 5-11배 높은 종횡비를 갖는 탄소섬유가 매트릭스 내에 존재하고 있음이 탄소섬유의 길이분포도 측정을 통해 밝혀졌다.

2. PEI를 사용하여 MWCNT를 개질한 후 탄소섬유를 코팅하면 섬유표면이 균일하게 코팅되고, 탄소섬유와 탄소섬유 사이에 MWCNT bridge가 형성되면서 섬유-매트릭스 사이의 계면결합력을 증가시켜, 결과적으로 복합재료의 인장특성 향상에 기여하였다.

3. PEI로 개질한 MWCNT로 코팅한 탄소섬유를 포함하고 있는 압출펠렛 또는 LFT펠렛을 사용하여 제조한 복합재료에서 MWCNT로 코팅을 하지 않았거나, 개질하지 않은 MWCNT로 코팅한 복합재료에 비해 인장강도, 인장탄성률, 굴곡강도 및 굴곡탄성률이 더욱 크게 나타났다. 아울러, PEI로 개질한 MWCNT로 탄소섬유를 코팅하였을 때, 압출펠렛을 사용한 경우보다 LFT펠렛을 사용하여 복합재료를 제조한 경우가 복합재료의 물성향상 효과가 더욱 컸으며, 인장특성보다 굴곡특성에서 더 뚜렷하게 나타났다.

4. LFT펠렛으로 제조한 복합재료에서 Izod 충격강도는 압출펠렛으로 제조한 복합재료에 비해 약 170%가 증가하였으며, MWCNT로 코팅하지 않은 E-Pristine 복합재료 대비 약 200%가 향상되었다. LFT펠렛으로 제조한 복합재료에서 충격강도의 향상효과는 인장과 굴곡특성에서의 향상효과보다 더욱 크게 나타났다.

본 연구결과는 PEI를 사용하여 개질한 MWCNT로 탄소섬유를 균일하게 코팅한 후, LFT펠렛을 제조하고, 이를 사용하여 복합재료를 성형하면 보다 우수한 물성을 갖는 탄소섬유강화 플라스틱을 구현할 수 있음을 제시하여 준다.

- 1. Yao, S.; Jin, F.-L.; Rhee, K. Y. Hui, D.; Park, S.-J. Recent Advances in Carbon-Fiber-Reinforced Thermoplastic Composites: A Review. Composites Part B 2018, 142, 241-250.

-

- 2. Jeong, N.; Cho, D. Effect of Prepreg Angle-Ply on the Dynamic, Mechanical, Tensile, Flexural, and Impact Properties of Non-Crimp Carbon Fiber Fabric/Epoxy Composites. Polym.Korea 2020, 44, 61-69.

-

- 3. Han, K. H.; Lee, S. H.; Kim, T. S.; Song, K. H.; Koo, C. M.; Kim, W. N. Effects of Fiber Length on the Reflection Loss of Electromagnetic Wave Absorbing Polypropylene/Carbon Fiber Composites Prepared by Injection Molding and by Screw Extrusion Process. Polym. Korea 2021, 45, 185-190.

-

- 4. Jung, S.; Cho, D. Effect of Fiber Feeding Route upon Extrusion Process on the Electromagnetic, Mechanical, and Thermal Properties of Nickel-Coated Carbon Fiber/Polypropylene Composites. Composites Part B 2020, 187, 107861.

-

- 5. Lim, S. J.; Cheon, J.; Kim, M. Effect of Laser Surface Treatments on a Thermoplastic PA 6/Carbon Composite to Enhance the Bonding Strength. Composites Part A 2020, 137, 105989.

-

- 6. Obande, W.; Ó Brádaigh, C. M.; Ray, D. Continuous Fibre-Reinforced Thermoplastic Acrylic-Matrix Composites Prepared by Liquid Resin Infusion - A Review. Composites Part B 2021, 215, 108771.

-

- 7. Hwang, D.; Lee, S. G.; Cho, D. Dual-Sizing Effects of Carbon Fiber on the Thermal, Mechanical, and Impact Properties of Carbon Fiber/ABS Composites. Polymers 2021, 13, 2298.

-

- 8. Lee, H.; Cho, D. Effects of A, B, and S Components on the Fiber Length Distribution, Mechanical, and Impact Properties of Carbon Fiber/ABS Composites Produced by Different Processing Methods. J. Appl. Polym. Sci. 2021, 138, 50674.

-

- 9. Morgan, P. Carbon Fibers and Their Composites; Taylor & Francis: Boca Raton, FL, USA, 2005.

-

- 10. Lee, H. S.; Ohsawa, I.; Takahashi, J. Effect of Plasma Surface Treatment of Recycled Carbon Fiber on Carbon Fiber-Reinforced Plastics (CFRP) Interfacial Properties. Appl. Surf. Sci. 2015, 328, 241-246.

-

- 11. Pathak, A. K.; Borah, M.; Gupta, A.; Yokozeki, T.; Dhakate, S. R. Improved Mechanical Properties of Carbon Fiber/Graphene Oxide-Epoxy Hybrid Composites. Compos. Sci. Technol. 2016, 135, 28-38.

-

- 12. Moore, J. D. Acrylonitrile-Butadiene-Styrene (ABS) - A Review. Composites 1973, 4, 118-130.

-

- 13. Kumar, V.; Singh, R.; Ahuja, I. P. S. Effect of Extrusion Parameters on Primary Recycled ABS: Mechanical, Rheological, Morphological and Thermal Properties. Mater. Res. Express 2020, 7, 015208.

-

- 14. Li, J.; Zhang, Y. F. The Tensile Properties of Short Carbon Fiber Reinforced ABS and ABS/PA6 Composites. J. Reinf. Plast. Compos. 2009, 29, 1727-1733.

-

- 15. Hwang, D.; Cho, D. Fiber Aspect Ratio Effect on Mechanical and Thermal Properties of Carbon Fiber/ABS Composites via Extrusion and Long Fiber Thermoplastic Processes. J. Indus. Eng. Chem. 2019, 80, 335-344.

-

- 16. Lopes, B. J.; d'Almeida, J. R. M. Initial Development and Characterization of Carbon Fiber Reinforced ABS for Future Additive Manufacturing Applications. Mater. Today: Proceed. 2019, 8, 719-730.

-

- 17. Adole, O.; Anguilano, L.; Minton, T.; Campbell, J.; Sean, L.; Valisios, S.; Tarverdi, K. Basalt Fibre-Reinforced High Density Polyethylene Composite Development Using the Twin Screw Extrusion Process. Polym. Test. 2020, 91, 106467.

-

- 18. Sun, Z.; Zhao, Z.-K.; Zhang, Y.-Y. Li, Y. Q.; Fu, Y.-Q.; Sun, B.-G.; Shi, H.-Q.; Huang, P.; Hu, N.; Fu, S.-Y. Mechanical, Tribological and Thermal Properties of Injection Molded Short Carbon Fiber/Expanded Graphite/Polyetherimide Composites. Compos. Sci. Technol. 2021, 201, 108498.

-

- 19. Tseng, H.-C.; Chang, R.-Y.; Hsu, C.-H. Numerical Predictions of Fiber Orientation and Mechanical Properties for Injection-Molded Long-Glass-Fiber Thermoplastic Composites. Compos. Sci. Technol. 2017, 150, 181-186.

-

- 20. Zhang, Q.; Zhang, J.; Wu, L. Impact and Energy Absorption of Long Fiber-Reinforced Thermoplastic Based on Two-Phase Modeling and Experiments. Int. J. Impact Eng. 2018, 122, 374-383.

-

- 21. Holmes, M. Increased Market Role for Long Fiber Thermoplastics. Reinf. Plast. 2019, 63, 262-266.

-

- 22. Henning, F.; Ernst, H.; Brüssel, R. LFTs for Automotive Applications, Reinf. Plast. 2005, 49, 24-33.

-

- 23. Kumar, K. S.; Ghosh, A. K.; Bhatnagar, N. Mechanical Properties of Injection Molded Long Fiber Polypropylene Composites: Part 1: Tensile and Flexural Properties. Polym. Compos. 2007, 28, 259-266.

-

- 24. Goel, A.; Chawla, K. K.; Vaidya, U. K.; Chawla, N.; Koopman, M. Characterization of Fatigue Behavior of Long Fiber Reinforced Thermoplastic (LFT) Composites. Mater. Charact. 2009, 60, 537-544.

- 25. Bondy, M.; Pinter, P.; Altenhof, W. Experimental Characterization and Modelling of the Elastic Properties of Direct Compounded Compression Molded Carbon Fibre/Polyamide 6 Long Fibre Thermoplastic. Mater. Des. 2017, 122, 184-196.

-

- 26. Paiva, M. C.; Zhou, B.; Fernando, K. A. S.; Lin, Y.; Kennedy, J. M.; Sun, Y. P. Mechanical and Morphological Characterization of Polymer-Carbon Nanocomposites from Functionalized Carbon Nanotubes. Carbon 2004, 42, 2849-2854.

-

- 27. Liu, P. Modifications of Carbon Nanotubes with Polymers. Eur. Polym. J. 2005, 41, 2693-2706.

-

- 28. Datsyuk, V.; Kalyva, M.; Papagelis, K.; Parthenios, J.; Tasis, D. Chemical Oxidation of Multiwalled Carbon Nanotubes. Carbon 2008, 46, 833-840.

-

- 29. Shen, J.; Huang, W.; Wu, L.; Hu, Y.; Ye, M. The Reinforcement Role of Different Amino-Functionalized Multi-Walled Carbon Nanotubes in Epoxy Nanocomposites. Compos. Sci. Technol. 2007, 67, 3041-3050.

-

- 30. Cheon, J.; Yoon, B. I.; Cho, D. The Synergetic Effect of Phenolic Anchoring and Multi-Walled Carbon Nanotubes on the Yarn Pull-Out Force of Para-Aramid Fabrics at High Speed. Carbon Lett. 2018, 26, 107-111.

-

- 31. Cheon, J.; Cho, D. Enhancement of Yarn Pull-Out Force of Para-Aramid Fabric at High Speed by Dispersion and Phenolic Anchoring of MWCNT on the Fiber Surfaces in the Presence of Surfactant and Ultrasonic Process. Macromol. Res. 2020, 28, 881-884.

-

- 32. Kamae, T.; Drzal, L. T. Carbon Fiber/Epoxy Composite Property Enhancement through Incorporation of Carbon Nanotubes at the Fiber-Matrix Interphase-Part 1: The Development of Carbon Nanotube Coated Carbon Fibers and the Evaluation of Their Adhesion. Composites Part A 2012, 43, 1569-1577.

-

- 33. Lee, D.; Kim, Y.; Kwon, O. H.; Park, W. H.; Cho, D. Carbon Fiber Coating with MWCNT in the Presence of Polyethyleneimine of Different Molecular Weights and the Effect on the Interfacial Shear Strength of Thermoplastic and Thermosetting Carbon Fiber Composites. Carbon Lett. 2021, 31, 407-417.

-

- 34. Yoon, C. H.; Lee, H. S. Carbon Nanocomposite. Polym. Sci. Technol. 2007, 18, 4-7.

- 35. Avilés, F.; Cauich-Rodríguez, J. V.; Moo-Tah, L.; May-Pat, A.; Vargas-Coronado, R. Evaluation of Mild Acid Oxidation Treatments for MWCNT Functionalization. Carbon 2009, 47, 2970-2975.

-

- 36. Tehrani, M.; Boroujeni, A. Y.; Hartman, T. B.; Haugh, T. P.; Case, S. W.; Al-Haik, M. S. Mechanical Characterization and Impact Damage Assessment of a Woven Carbon Fiber Reinforced Carbon Nanotube-Epoxy Composite. Compos. Sci. Technol. 2013, 75, 42-48.

-

- 37. Schemme, M. LFT - Development Status and Perspectives. Reinf. Plast. 2008, 52, 32-34.

-

- 38. Bondy, M.; Altenhof, W. Low Velocity Impact Testing of Direct/Inline Compounded Carbon Fibre/Polyamide-6 Long Fibre Thermoplastic. Int. J. Impact Eng. 2018, 111, 66-76.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2022; 46(1): 36-46

Published online Jan 25, 2022

- 10.7317/pk.2022.46.1.36

- Received on Aug 27, 2021

- Revised on Oct 8, 2021

- Accepted on Oct 18, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Donghwan Cho

-

Department of Polymer Science and Engineering, Kumoh National Institute of Technology, Gumi, Gyeongbuk 39177, Korea

- E-mail: dcho@kumoh.ac.kr

- ORCID:

0000-0001-8629-3745

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.