- 3-D Modeling of Epoxy Reaction Molding Process for GIS Spacer

R&D Center, Dongwoo Electric Corp., 34, Oseongseo-ro, Anjung-eup, Pyeongtaek-si, Gyeonggi-do 17928, Korea

*Division of Chemical Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea- GIS 스페이서에 대한 에폭시 반응 성형 공정의 3-D 모델링

동우전기㈜, *단국대학교 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

By introducing cure kinetics and chemorheology for auto pressure gelation (APG) epoxy resins, curing behavior and flow analysis and molding simulation studies were conducted. Using the heat evolved and degree of cure obtained from the dynamic differential scanning calorimetry (DSC) test, various parameters of the Kamal-Sourour model, a representative empirical expression of curing kinetics, were obtained and calculated, and the results were in good agreement with the experimental values. In addition, the change in rheological properties during the curing process was investigated through a dynamic oscillatory rheometer test, and these results were applied to the cross Castro-Macosko model and matched well with the experimental values. The parameters of cure kinetics and chemorheology were input into the mold flow software with other physical properties, and simulations were performed on a three-phase spacer. While changing the mold temperature gradient, the flow pattern, temperature profile, and degree of cure distribution inside the product were observed during molding. As a result, it was found that there is a risk of clogging the mold gate at some sets of mold temperature, and improvement directions can be suggested to solve this problem. Through this series of the research process, it is thought that it will be of great help in improving the quality of the molded product and thus process improvement.

Auto pressure gelation(APG)용 에폭시 수지를 대상으로 경화속도론과 화학 유변학을 도입함으로써 경화거동과 유동해석 및 이에 따른 성형 모사 연구를 수행하였다. 동적 시차주사열량법(DSC) 시험을 이용하여 얻은 발열량, 경화도 등을 이용하여 대표적인 경화속도론 경험식인 Kamal-Sourour model의 여러 인자들을 구해 계산한 결과 실험값과 잘 부합하였다. 또한 동적 회전형 레오미터 시험을 통해 경화과정에서 유변물성의 변화를 조사하였고 이들 결과를 cross Castro-Macosko model에 적용한 결과 실험값에 잘 부합하였다. 이상에서 구한 경화속도론과 화학유변학의 여러 인자 들과 기타 물리적 특성값을 몰드플로우 소프트웨어에 입력하고 삼상 스페이서를 대상으로 하여 시뮬레이션을 수행하였다. 금형 온도구배를 변화시켜가면서 제품 성형 과정에서 제품 내부의 유동과 온도 및 경화도의 변화 및 분포 등을 관찰하였다. 이 결과 일부의 설정온도에서 금형 입구가 막힐 우려가 있다는 것을 찾을 수 있었고 이를 해결하기 위한 개선방향을 제시할 수 있었다. 이러한 일련의 연구과정을 통해 성형품의 품질문제 및 이에 따른 공정개선에 크게 도움이 되리라 사료된다.

While changing the mold temperature gradient, the degree of cure distribution inside the product was observed during molding. As a result, it was found that there is a risk of clogging the mold gate at some sets of mold temperature, and improvement directions can be suggested to solve this problem.

Keywords: gas insulated switchgear spacer, 3-D modeling, cure kinetics, chemorheology, simulation.

본 연구는 2021년도 산업통상자원부(MOTIE) 및 한국산업기술평가관리원(KEIT)의 지원을 받아 수행한 연구입니다(No. 20011362)

저자들은 이해상충이 없음을 선언합니다.

열경화성 수지는 우수한 내열성, 내약품성, 내구성, 전기 절연성 및 치수 안정성 등 그 고유한 물성으로 인하여 기존의 주요 용도인 산업용 기간재료로서 안정적인 수요를 유지하고 있다. 더욱이 개질을 통해 고기능을 갖는 다양한 종류의 신규 열경화성 수지가 개발됨에 따라 최근의 산업 발전을 주도하고 있는 전기전자 소재 분야에서 더욱 큰 각광을 받고 있어 열경화성 수지의 성장 가능성은 무척 밝은 편이다.1,2 대표적으로 에폭시, 불포화폴리에스터, 요소, 우레탄, 멜라민 및 페놀 수지 등 5대 범용 수지가 있는데 주로 표면 강도가 요구되는 부품이나 내열 소재 및 전기 절연소재로 주로 사용되고 있다.3,4 최근 다양한 종류의 신규 고기능 열경화성 수지들이 개발되고 있지만 품종이 다양한데다 적용범위까지 넓어 현재까지 경화가 수반된 열경화성 수지의 가공 조건 및 공정의 최적화에 대한 연구는 산업계 및 학계를 통틀어 매우 단편적인 수준에 그치고 있는 실정이다.

열경화성 수지는 망상구조를 형성하여 무한대의 분자량을 갖게 되는 경화과정에서 경로의존성(path dependency)과 유리화(vitrification) 등으로 완전 경화 상태에 도달하기가 쉽지 않다. 또한 충전과정 에서 높은 점도로 인해 공극(void)이 충분히 배출되지 못할 수도 있을 뿐 아니라 경화시 발열에 의해 급격하게 온도가 올라갈 경우 최종성형품에 잔류응력이 남게 될 수도 있다.5 이러한 가공상의 문제점들은 최종 성형품의 기계적, 전기적, 화학적 물성을 현저하게 감소시키게 되는 원인이 되곤 한다. 따라서, 경화 경로에 대한 정확한 해석과 이를 기초로 한 최적 조건(optimum condition)의 선정이 필수적이다. 이러한 최적 조건은 시행오차(trial and error)를 통해 선정할 수도 있으나 시간과 비용이 막대하게 소요된다. 이를 해결하는 가장 효과적인 방법은 경화반응 속도론(cure reaction kinetics) 및 화학유변학(chemorheology)을 기반 으로 한 공정 모델을 이용하여 컴퓨터 시뮬레이션을 수행하는 것이다. 비용이 드는 시제품 생산에 앞서서 여러가지 개념의 생산품을 설계, 최적화, 가시화하여 실제공정을 모사함으로써 시행착오를 줄이고 불량 발생으로 인한 위험요소(risk)를 제거하여 시간과 비용을 현저하게 절감할 수 있다.

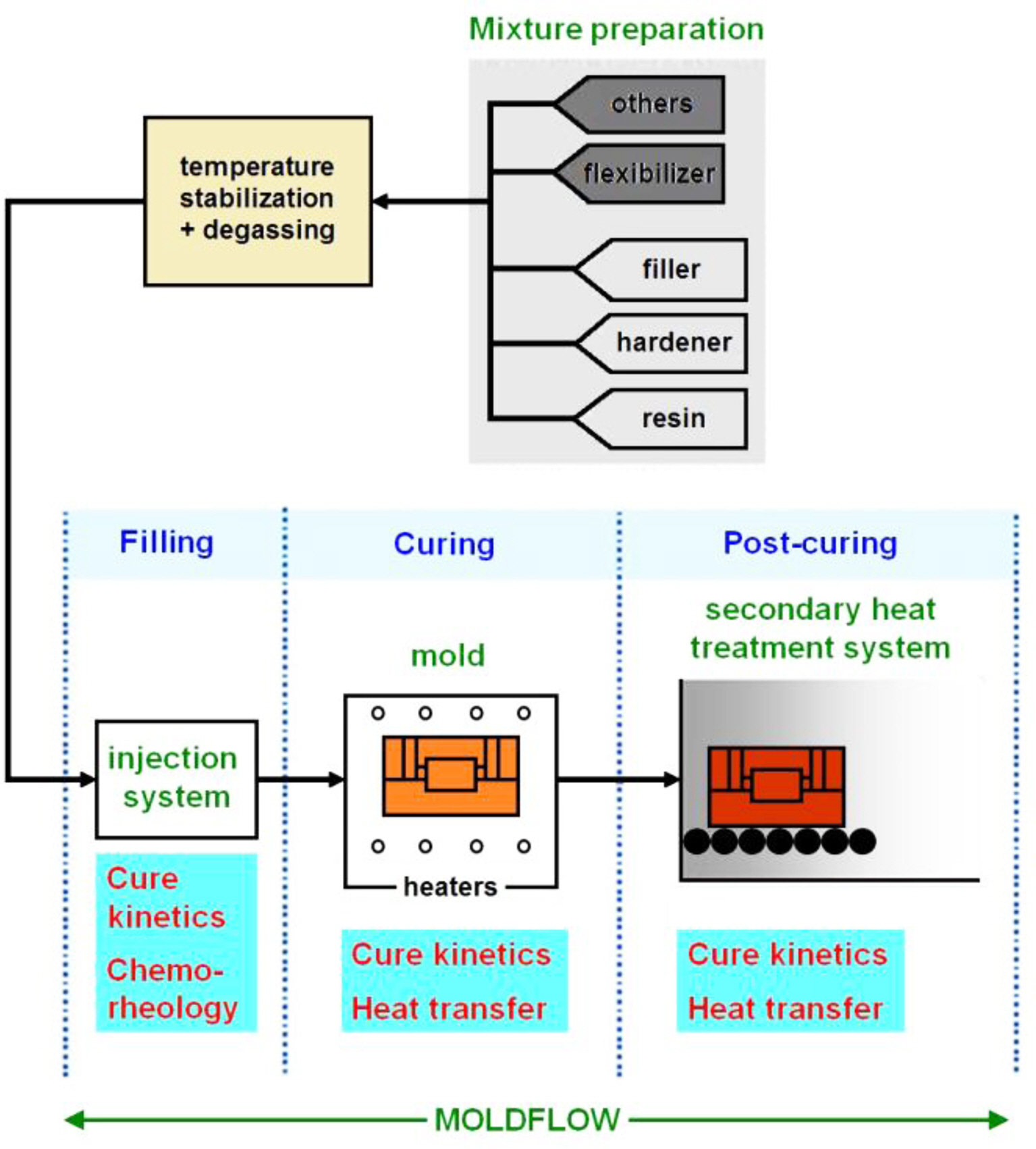

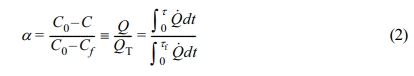

열경화성 수지의 반응성형공정(reactive molding process)은 컴퓨터 시뮬레이션을 활용할 수 있는 적합한 분야로서 시행 오차에서 오는 비용절감 뿐 아니라 반응 성형 공정 동안 발생하는 복잡한 현상, 즉, 불완전한 겔화, 웰드라인, 에어트랩, 크랙 같은 기술적 문제를 찾는데 유용한 정보를 제공한다.6 최근에는 이러한 공정 중 선도적인 기술의 하나인 auto pressure gelation(APG) 공정으로 만들어지는 생산품 분석에도 사용되고 있다.7-9 일반적인 반응 성형공정을 Figure 1에 도시하였다. 먼저 두 개 이상의 액상 반응물들을 여러가지 첨가제 들과 함께 혼합하여 균질화(homogenization) 및 탈포(degassing)를 한 후 사출 장치에 의해 가열되어 있는 금형으로 주입되는 충전과정(filling stage)을 거친다. 이렇게 주입된 수지는 경화과정(curing stage)을 통해 액체에서 고체로 상 변화가 일어나게 된다. 경화된 수지는 탈형(de-molding)을 하고 경화과정의 완료와 점진적 냉각을 위해 생산품을 터널로(tunnel furnace)에 넣는 등 후경화과정(post-curing stage)을 통해 열적, 화학적 응력을 해소한다.

본 연구는 APG 공정으로 에폭시 재질의 gas insulated switchgear(GIS) 스페이서를 성형함에 있어서 몰드플로우 소프트웨어를 이용하여 유동경화해석을 수행함으로써 실제 성형 전에 발생할 수 있는 문제점 들을 파악하고 최적의 가공 조건을 알아보고자 하였다.

|

Figure 1 Scheme of reaction injection molding process |

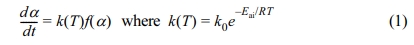

DSC를 이용한 동적 경화반응.일반적으로 액체 상태의 물질의 가교 반응은 A(liquid) + B(liquid) → C(solid) 형태로 진행된다. 시차주사열량법(differential scanning calorimetry, DSC)를 이용하였을 때 등온 경화 속도 da /dt는 속도상수 k(T)의 선형함수로 간주되고 전화율의 함수 f (a)로 다음과 같이 계산된다.

여기에서 k0는 지수 앞자리 인자이고 Ea는 활성화 에너지, R은 기체상수, T 는 절대 온도이다. 위에서 a는 전화율이다. 가교는 발열과정이므로 각각의 가교결합을 할 때 같은 양의 에너지를 방출한다고 가정하면 형성된 가교결합과 방출된 에너지의 값은 비례하게 된다.10 따라서 α 는 아래와 같이 계산할 수 있다.

여기에서 C0는 A와 B의 초기농도이고 C 는 순간 t 에서의 농도, 그리고 Cf 는 DSC 측정의 끝에서의 최종농도이다. 여기에서 Q 는 시간 t 까지 방출된 열량이고 Q̄̎ 는 샘플에 의해 방출되는 순간적인 열속도이며 QT 는 반응이 완전히 끝나는 시간 tf 까지 방출된 열량이다. 반응속도, da/dt는 다음과 같이 계산할 수 있다.

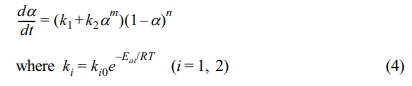

Kamal-Sourour Kinetics Model.일반적인 에폭시-아민 시스템은 자촉매 반응(autocatalytic reaction)의 형태를 보인다.11,12 식 (1)의 우변에 해당하는 식은 여러가지가 있는데 이를 표현하는 현상학적 모델 로서 Kamal-Sourour 식이 널리 사용되고 있는데 경화도에 따른 경화속도는 다음과 같다.13,14

여기서 k1은 에폭시와 아민 작용기 사이의 비자촉매 반응에 해당하는 반응속도 상수이고 k2는 아민 경화제와 에폭시의 반응에서 생성된 수산화기의 촉매작용으로 인한 자촉매 반응에 해당하는 반응 속도 상수이다. m과 n은 반응차수, k10, k20 는 지수 앞자리인자, Ea1, Ea2는 활성화 에너지이다.

Cross Castro-Macosko Chemorheology Model. 열경화성 수지는 열이 가해졌을 때 반응에 의해 가교결합이 형성된다. 따라서 점도 또한 증가하게 되는데 이를 표현하는 여러가지 모델이 연구되고 있다. 이 중 가장 널리 사용되는 모델 중 하나로 cross Castro-Macosko model이 있다. 기존의 Castro-Macosko model의 정확성을 좀더 높이고자 점도에 전단속도 영향을 포함하여 개선한 형태로서 다음 식과 같다.15

여기에서 α 는 경화도이고 α gel은 겔화점에서의 경화도이며 C1, C2는 단위를 갖지 않는 인자들이다. t*는 전단박하(shear thinning)가 시작되는 점 에서의 응력으로 임계 전단 응력(critical shear stress)이다. 이 식은 미반응 수지가 전단속도에 민감할 때 미경화 영역에서 보다 더 잘 맞는다.

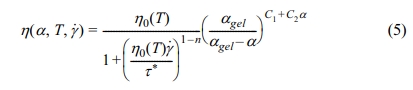

원료 및 배합.본 연구에서 사용한 에폭시 수지/경화제 시스템은 주제가 DGEBA(diglycidylether of bisphenol)이고 경화제가 MHHPA(methyl-hexahydrophthalic anhydride)로 구성된 제일 하이텍㈜(대한민국)의 HTS-2501을 사용하였고 알루미나 충전제를 중량비로 70 wt%가 되게 첨가하여 사용하였다. Figure 2에 본 연구에서 사용한 원료의 화학구조를 도시하였다.

기기분석.반응속도식 연구를 위한 DSC는 독일 Netzsch 사의 DSC 214 Polyma®를 사용하였고 승온속도 1, 2, 5, 10, 15, 20 oC/min로 동적 주사 실험을 수행하였다. 화학 유변학 특성 연구를 위한 평판/평판 회전형 레오미터는 미국 TA사의 DHR1을 사용하였고 1, 2, 5, 10 oC/min의 승온속도로 온도 스윕(temperature sweep)을 수행하였다. 지름 25 mm인 1회용 평판-평판(plate-plate)을 간격 0.5 mm 조건으로 사용 하였으며 진동수는 10 rad/s, strain은 0.03%였다.

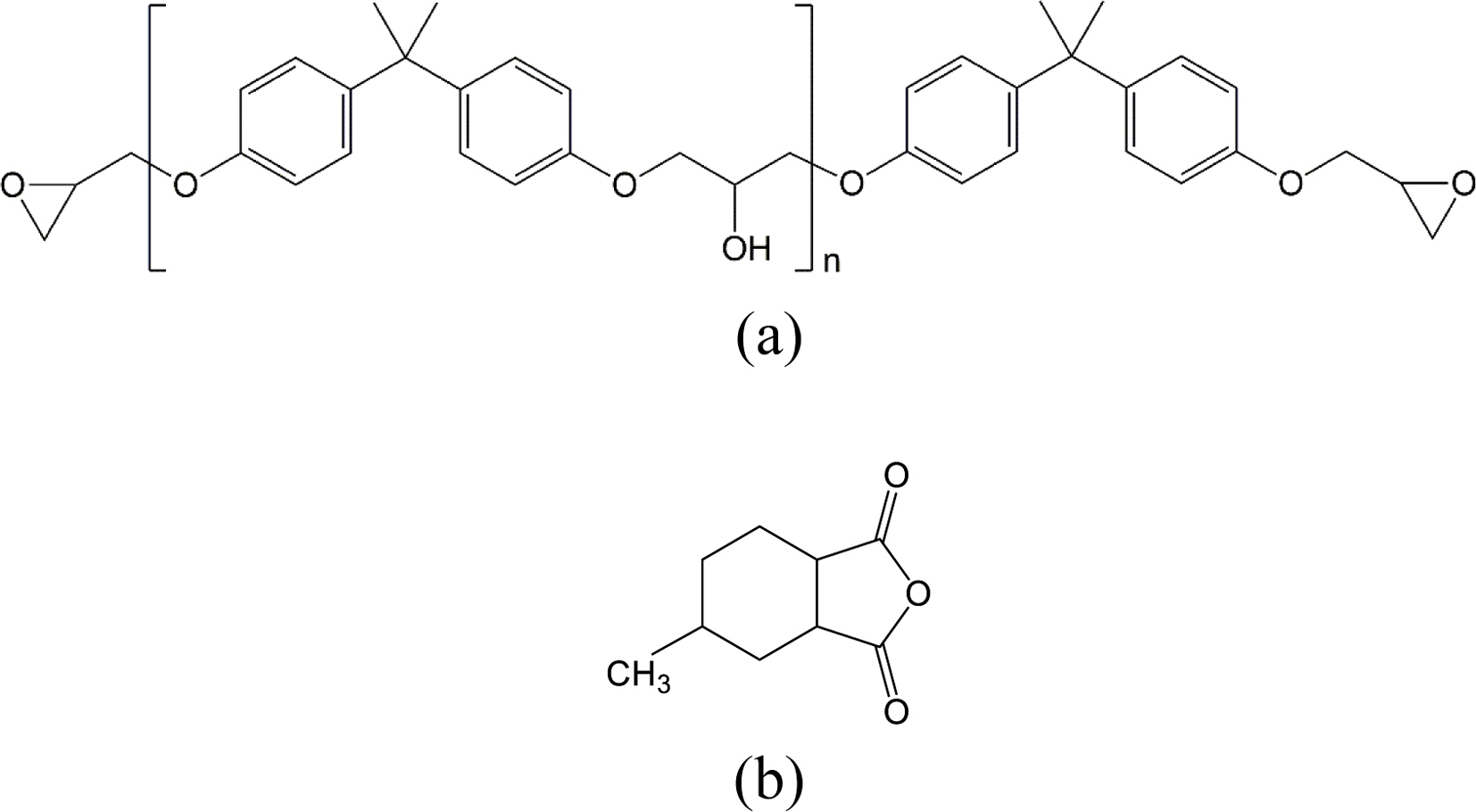

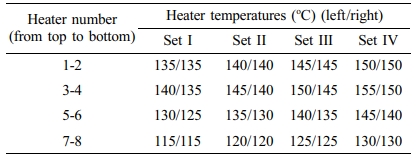

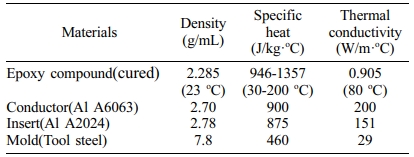

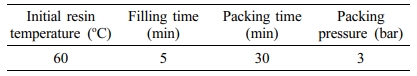

수치모사.스페이서 모델에 대한 수치모사는 미국 Autodesk사의 몰드플로우(mold flow) 소프트웨어를 사용하였다. GIS 스페이서의 3차원 도면은 동우전기㈜로부터 제공받았으며 Figure 3과 같다. 각각의 금형 한쪽에 히터를 8개씩 설치하여 금형 온도의 변화를 주면서 성형품 내부의 온도 및 경화도를 관찰하였다. 온도 조건을 정리하여 Table 1에 수록하였고 본 연구에서 사용된 금형, 금구, 도체, 성형 물질의 특성 들을 Table 2에, 그리고 그 밖의 가공조건은 Table 3에 정리하였다.

|

Figure 2 Chemical structures of the materials used in this study; (a) DGEBA, (b) MHHPA. |

|

Figure 3 Three dimensional model of the GIS spacer with heaters used in this study |

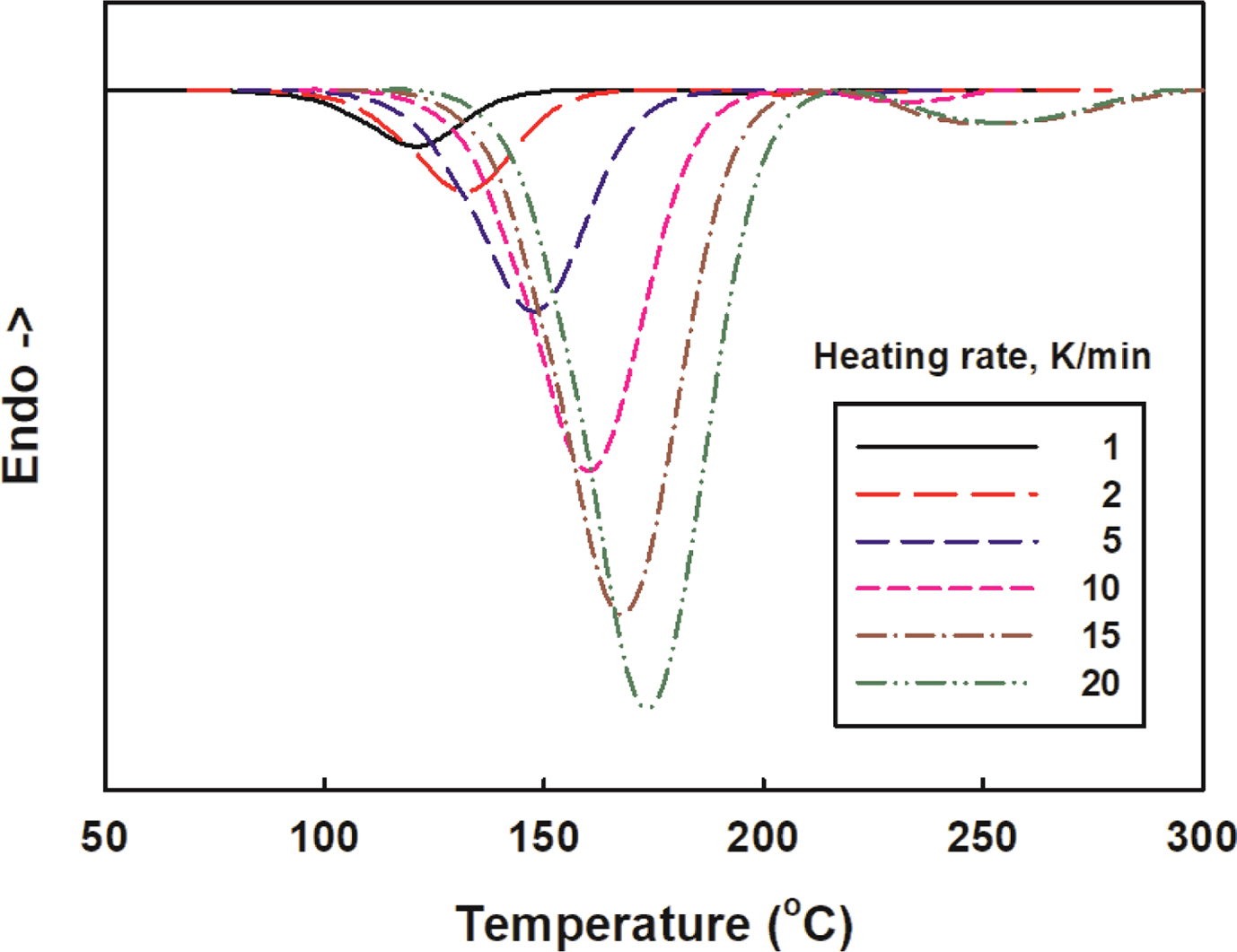

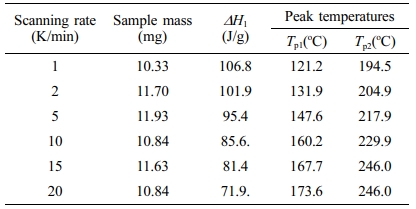

경화반응 속도론(Cure Reaction Kinetics).Figure 4에 에폭시 컴파운드의 온도에 따른 열적거동을

여러 승온속도에서 도시하였다. 온도가 증가함에 따라 발열피크가 두개 관찰되었다. 낮은 온도에서 강하고 좁은 피크가 나타났고 높은 온도에서는 그 보다 훨씬 약하고 넓은 피크가 나타났다. 이는 촉매의 첨가에 따라 나타난 것으로 각각 촉매에 의한 반응과 무촉매 반응으로 사료된다.16 피크들은 승온속도가 클수록 더 확연하였으며 피크온도는 더 높은 곳에서 나타났다. 승온속도에 따라 피크온도의 높은 온도로의 이동은 DSC 장치가 열평형을 맞추는데 따른 열지연(thermal delay)17 효과와 승온속도가 증가함에 따라 각 온도에서 수지의 체류시간이 짧아지기 때문에 충분한 경화가 일어나지 못하여 더 높은 온도에서 발열피크가 발생한 것으로 생각된다.

에폭시 컴파운드의 승온속도에 따른 촉매반응 피크의 발열량과 피크온도를 정리하여 Table 4에 수록하였다. 승온속도에 따른 발열량은 피크의 겉보기 넓이와는 반대로 줄어드는 것을 볼 수 있는데 이는 승온 속도가 증가함에 따라 각 온도에서 체류하는 시간이 짧기 때문이라 사료된다. 또한 승온속도가 빠를수록 열이 샘플 전체에 균일하게 전달되기 전에 국부적인 경화가 시작되어 반응기들의 움직임이 둔화되는데 이에 따라 미반응이 발생하게 되어 발열량이 줄어드는 것으로 판단된다.

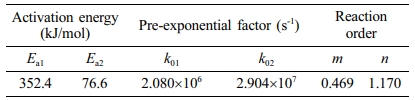

다변수 회귀법(multi-variable regression method)을 이용하여 구한 Kamal-Sourour 경화 속도론 모델의 인자들을 Table 5에 수록하였다. 경화반응 활성화 에너지를 보면 자촉매 반응이 n차 반응보다 훨씬 작고 지수앞 인자는 자촉매 반응이 n차 반응보다 훨씬 큰데 이는 자촉매 반응의 경우 반응이 훨씬 쉽게 일어나고 반응속도 또한 훨씬 빠르다는 것을 의미한다.

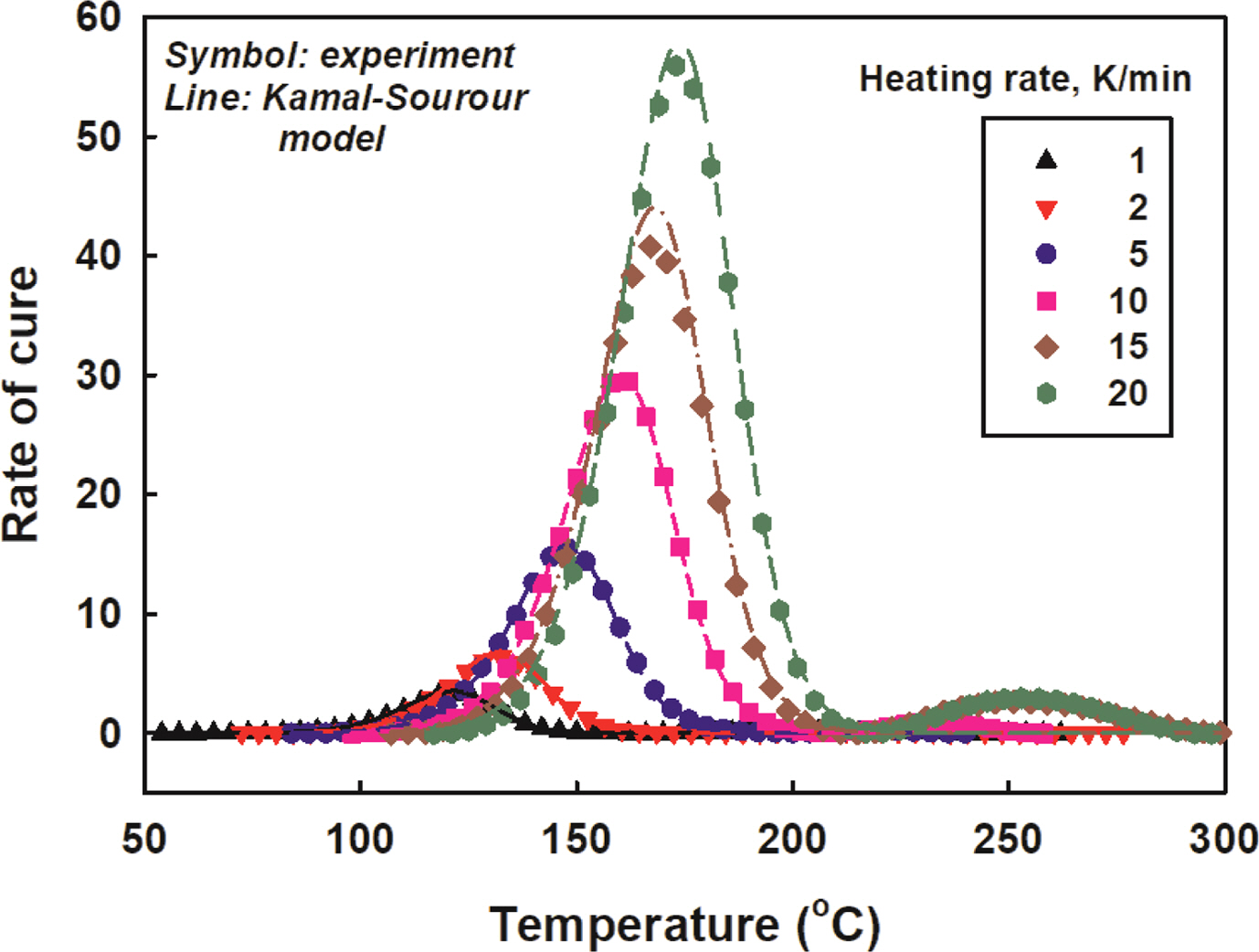

Kamal-Sourour model을 이용하여 계산한 경화 속도를 여러 승온 속도에서 온도의 증가에 따라 실험값과 함께 Figure 5에 도시하였다. 첫번째 피크에서는 계산값과 실험값이 서로 거의 일치하는 것을 볼 수 있는 반면, 두번째 피크의 경우에는 모델이 실험값을 표현하지 못하였다. 비록 Kamal-Sourour model이 두개의 피크를 갖는 실험 값을 완벽하게 모사하지는 못한다고 할지라도 실제공정 에서는 제품의 열화 등 여러 이유로 인해 두번째 피크가 나타나는 온도 보다 훨씬 낮은 온도로 공정을 운전하는 바 실용적인 측면에서 본 연구에서 사용한 에폭시 컴파운드 시스템은 Kamal-Sourour model에 의해 충분히 잘 표현된다고 할 수 있다.

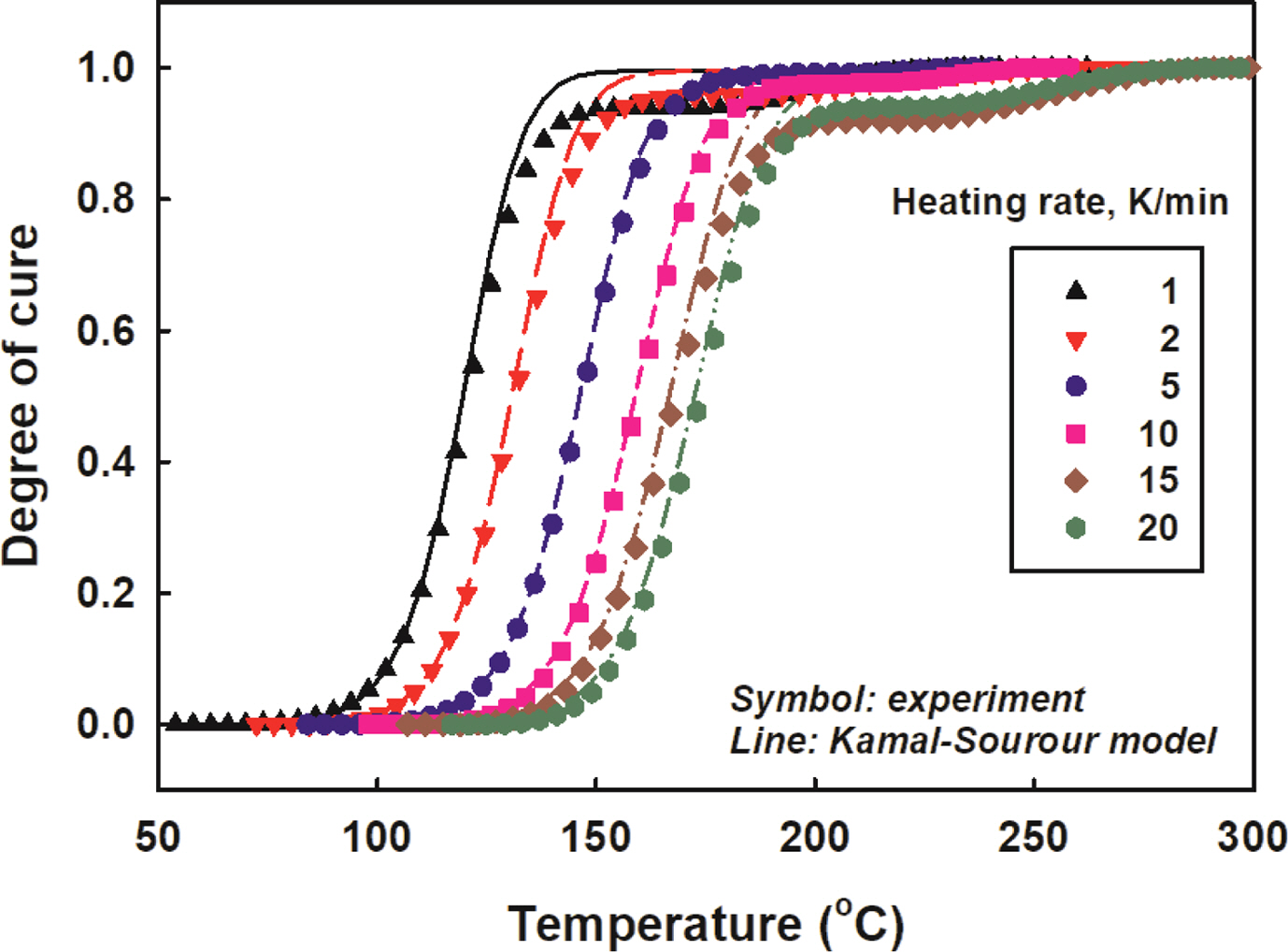

Figure 6에 여러 승온속도에서 에폭시 컴파운드의 온도에 따른 경화도의 변화를 도시하였다. 계산값이 실험값과 전반적으로 일치하였으나 실험값은 두번째 피크의 영향으로 인해 계단식으로 증가한 반면에 계산값은 하나의 S자 증가곡선을 보이며 높은 경화도 부분에서 더 큰 값을 나타내었다. 이러한 편차는 모델식이 높은 경화도 부분에서의 확산조절 (diffusion control)을 고려하지 않았기 때문이라 사료된다.

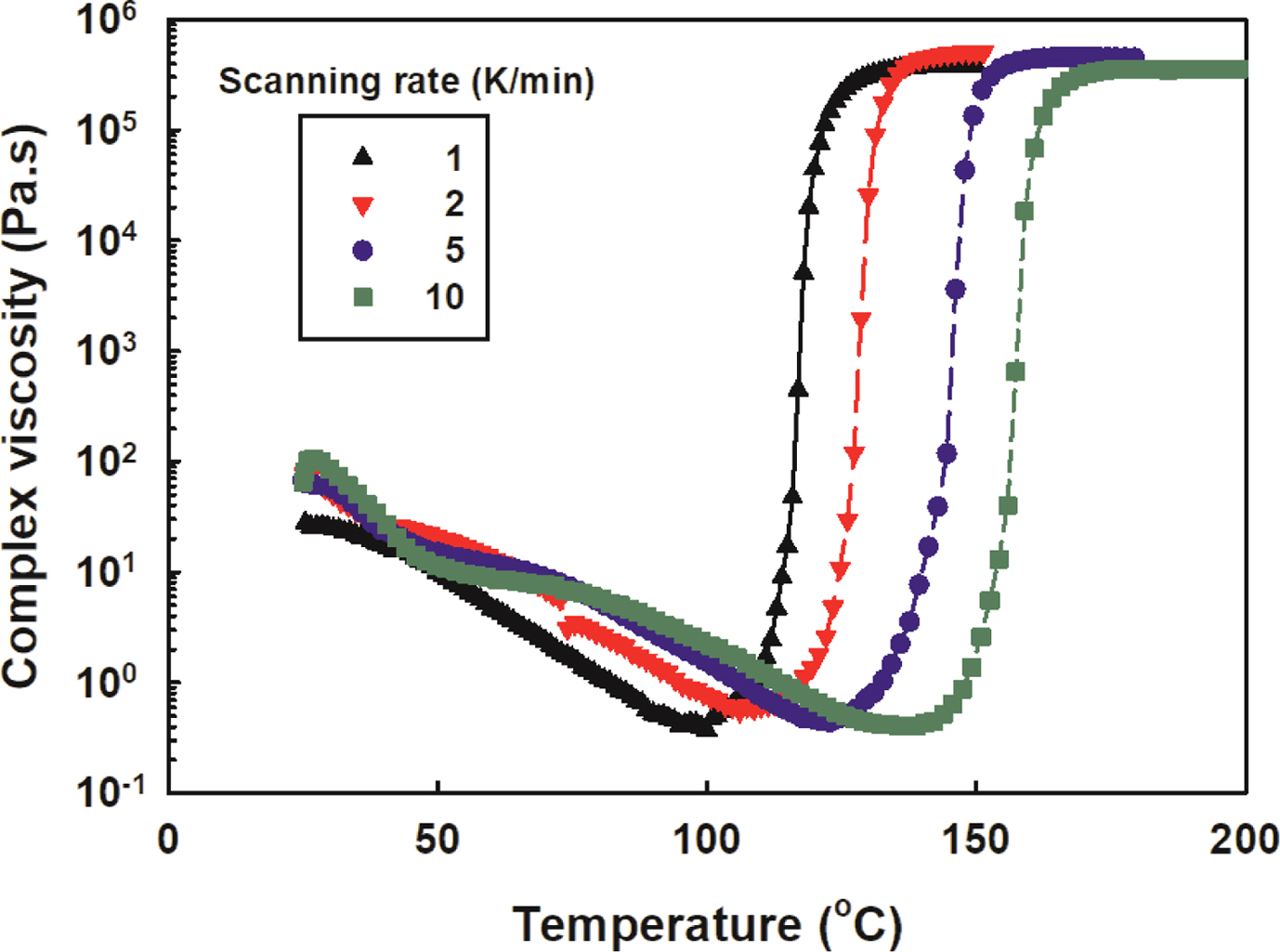

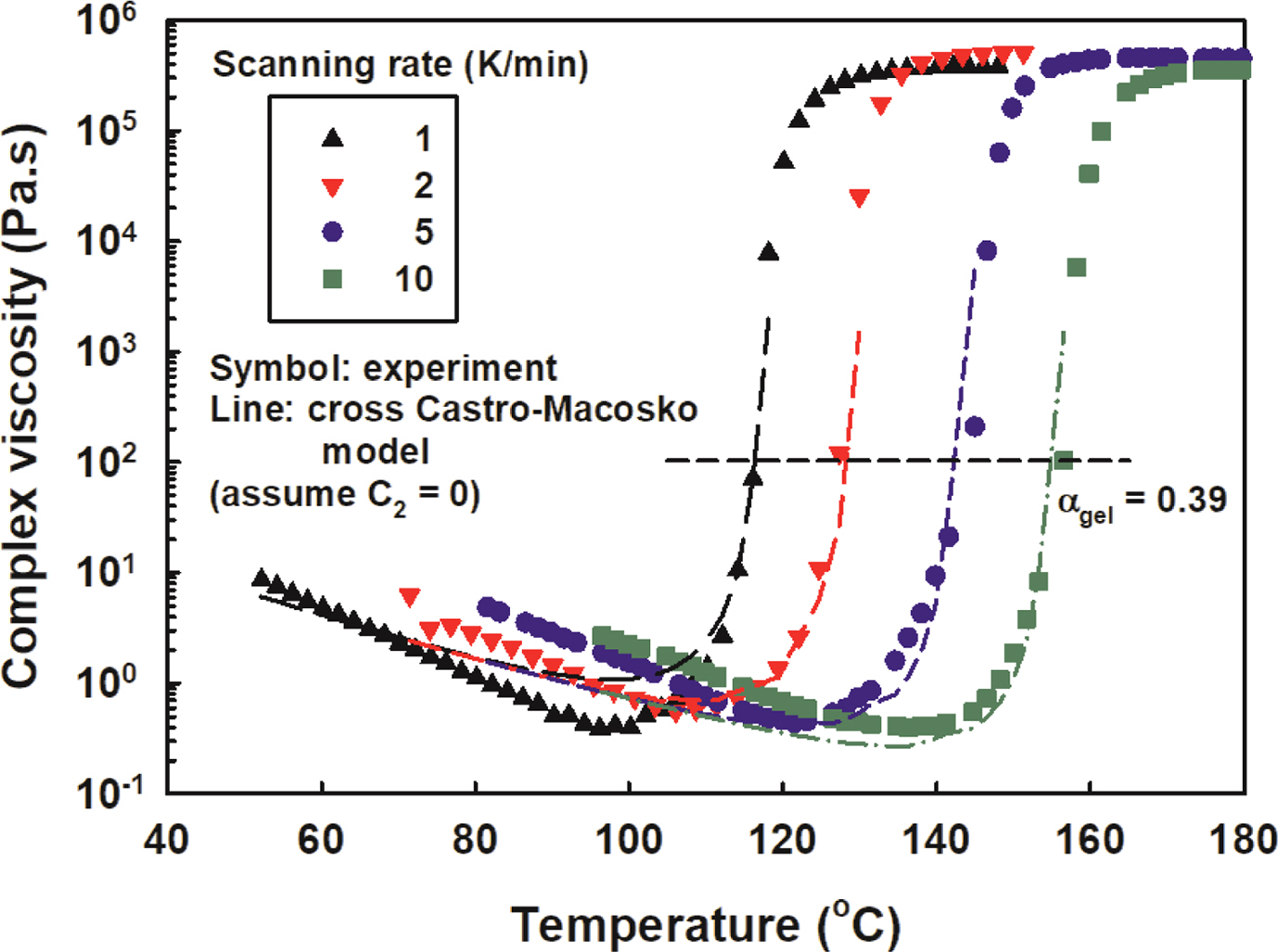

화학유변학(Chemorheology).DSC를 이용한 동적 경화반응 실험과 비슷한 실험을 레오미터를 활용하여서도 수행하였는데 온도의 증가에 따른 점도의 거동을 Figure 7에 도시하였다. 전반적으로 온도가 증가함에 따라 점도가 약 0.4 Pa·s까지 감소하다가 특정온도 부근에서 갑자기 점도가 약 5×105 Pa·s 부근까지 급격하게 상승한 후 일정한 값을 보였다. 겔화점 이후 점도가 일정해지는 부분은 점도계의 플레이트와 경화된 수지 사이의 미끄러짐 때문에 생기는 것으로 생각된다. 승온 속도가 증가함에 따라 전체적인 그래프가 높은 온도 쪽으로 이동하였는데 이는 경화반응 속도론에서 언급한 것과 유사하게 레오미터 장치의 설정온도를 샘플의 온도가 도달하지 못하여서 생기는 열지연 효과 및 승온 속도가 증가함에 따라 각 온도에서의 체류시간이 감소하여 더 높은 온도에서 반응이 급격하게 일어난 것으로 사료된다. 또한 초기에 점도가 감소하는 것은 온도의 증가에 따른 액체의 점도 강하 때문인 것으로 판단된다.

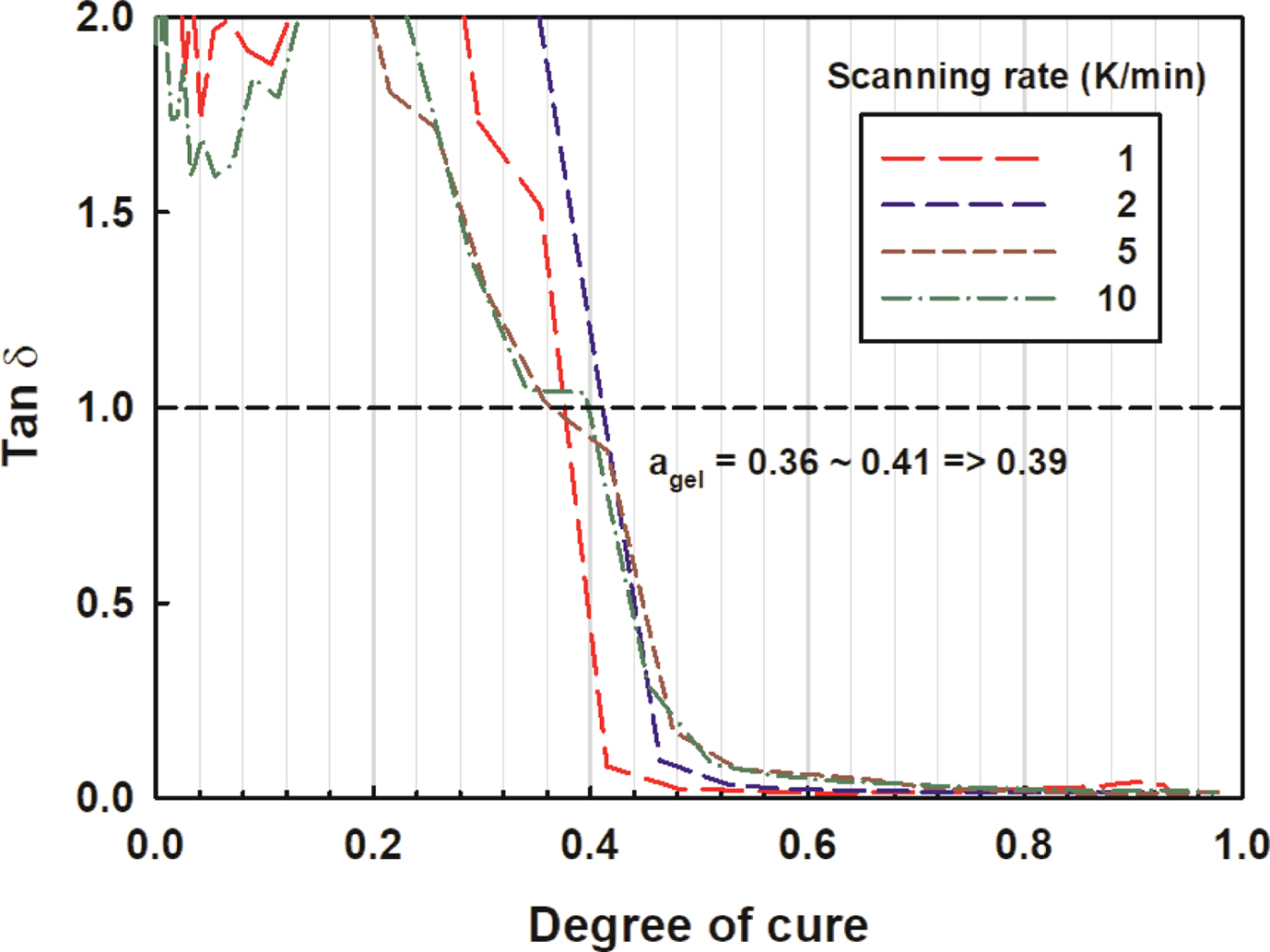

특정온도가 되면 경화가 어느정도 진행되어 점도 값으로도 확연하게 차이가 나기 시작하는데 이 부분이 겔화점에 해당한다. 탄성률 G'와 G''를 도시하여 교점을 구하거나 같은 의미인 tan d = 1 인 점으로 겔화점을 얻을 수 있다. 앞의 경화반응 속도론 부분에서 얻은 경화도와 레오미터에서 얻은 tan δ 값을 결합하여 Figure 8에 경화도에 따른 tan δ 값을 도시하였다. 승온속도에 따른 겔화점, 즉, tan α=1이 되는 점을 살펴보면 경화도가 0.36-0.41 부근이었고 대략 평균하면 0.39에 해당되었는데 이를 겔화점에서의 경화도로 정하였다.

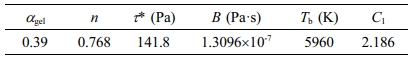

Cross Castro-Macoskco model에서의 여러가지 인자 들을 구하여 Table 6에 수록하였다. 이렇게 구한 인자들을 이용하여 cross Castro-Macosko model을 완성하였는데 C1+C2a 의 경우 구하기가 매우 어려워 일반적으로 C2=0으로 설정하는 바 본 연구에서도 C1 값만을 구하였다.

Figure 9에 점도의 모델값과 실험값을 비교하였는데 겔화 시의 경화도를 추가하여 점선으로 나타내었다. 모델을 이용하여 구한 계산 값은 실험값과 비교적 잘 일치하였다. 온도가 증가함에 따라 특히 승온속도가 낮은 부분에서는 반응이 시작되는 영역에서 실험 값과 다소 편차가 있었지만 전체적으로 잘 맞았을 뿐 아니라 겔화점 부근에서는 아주 잘 부합하였다. 따라서 cross Castro-Macosko model이 본 연구의 에폭시 컴파운드의 동적 경화과정에서의 점도거동을 잘 묘사한다고 사료된다.

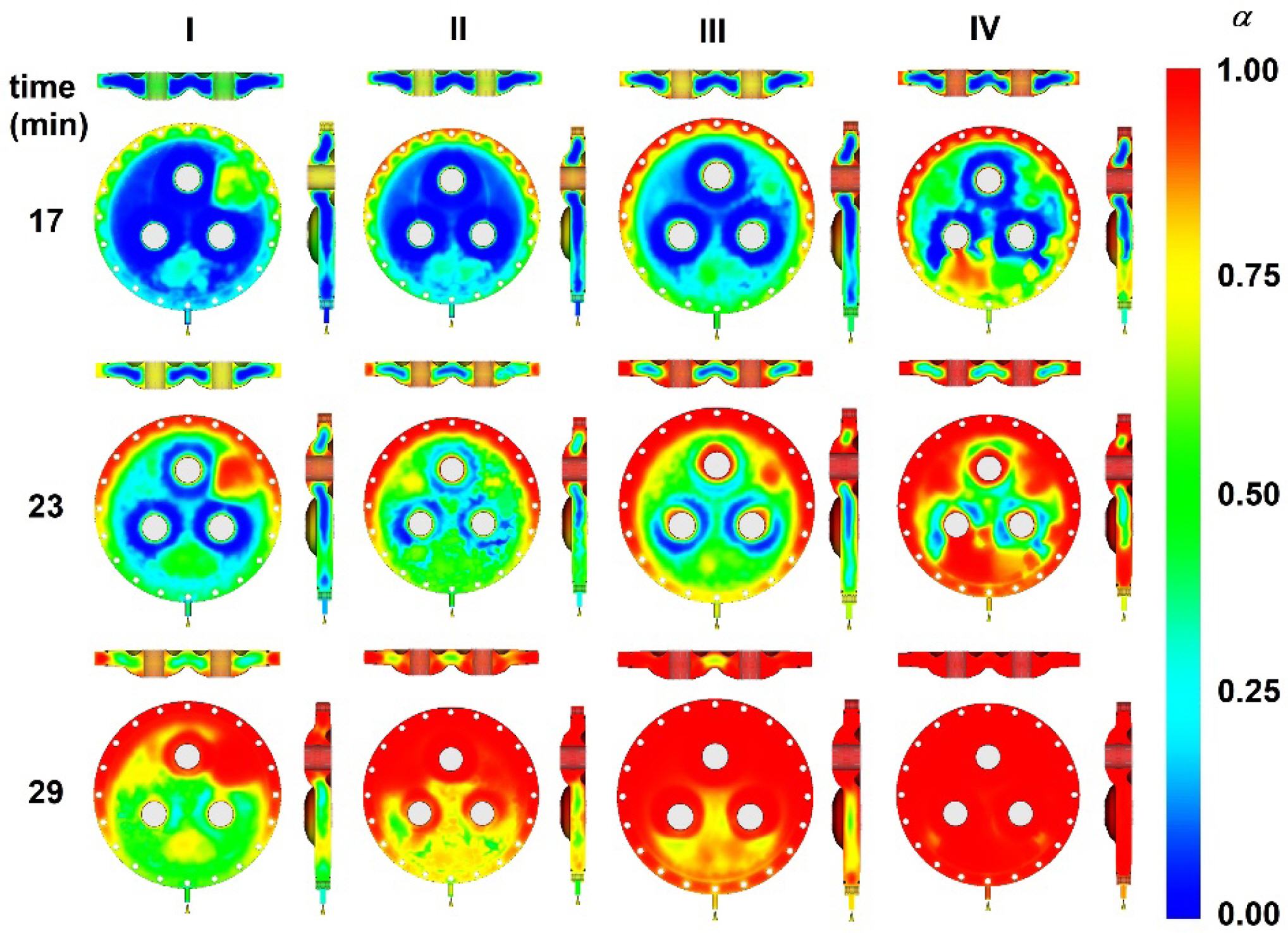

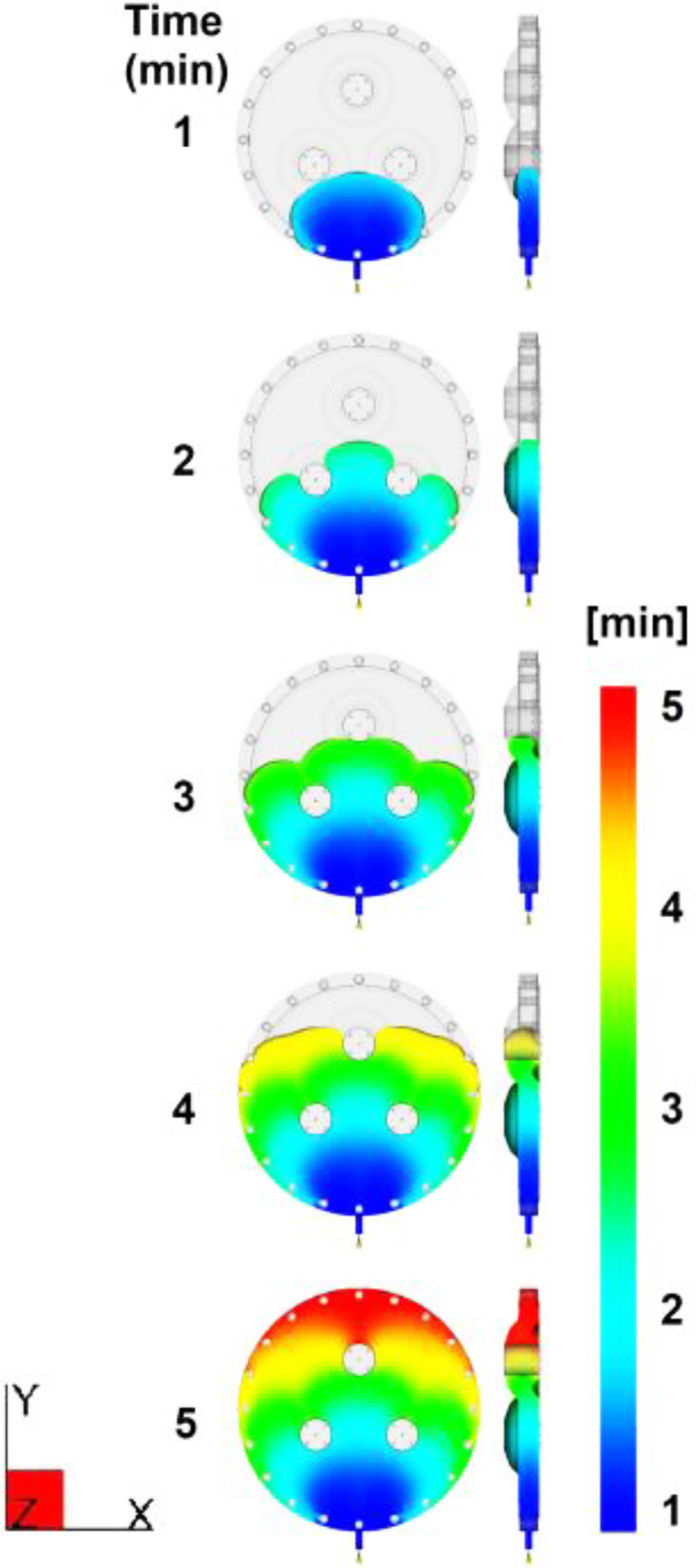

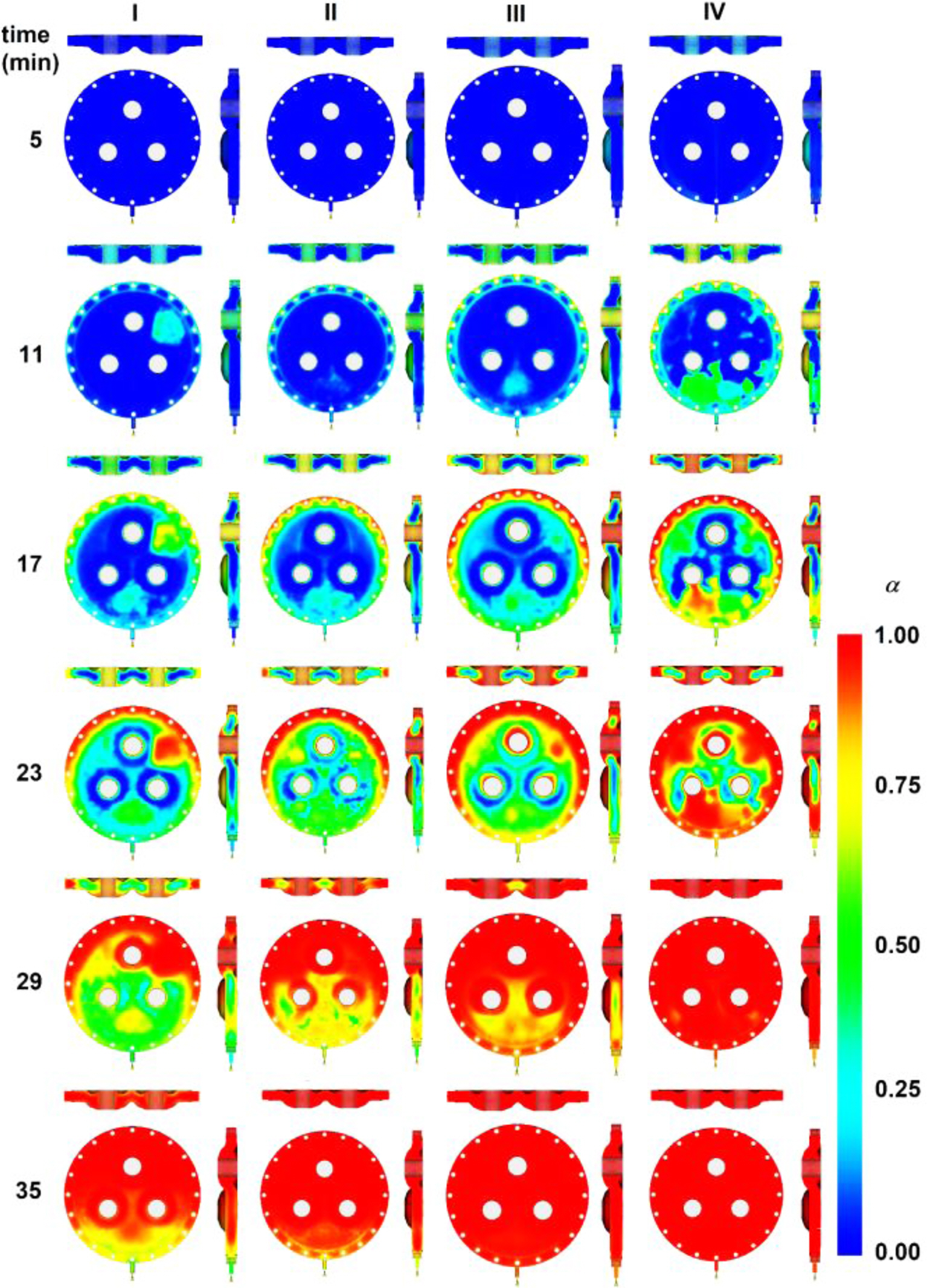

몰드플로우 시뮬레이션.충전과정을 Figure 10에 시간에 따라 도시하였다. Table 2에 나타낸 4가지 금형 설정온도로 시뮬레이션을 해본 결과 충전과정 에서는 전혀 구별이 안될 정도로 모든 설정온도에서 거의 완전히 같은 패턴을 보인 바 그 중 하나를 도시하였다. 이는 페이스트 형태인 에폭시 수지의 느린 열전달 속도로 인해 충분한 열이 수지로 전달되지 않아 경화반응이 거의 일어나지 않았으며 그에 따라 충전흐름에 미치는 영향이 미미하였기 때문이라 사료된다. 그림에서 정면도는 XY면을 따라 두께 중간을 자른 단면이고 측면도는 YZ면을 따라 지름을 통과하게 자른 후 YZ를 축으로 하여 90도 옆으로 돌린 그림이다. 1분이 지났을 때 미경화된 에폭시 컴파운드가 금형입구를 지나 채워지고 2분이 지나면서 흐름이 아래쪽 도체를 만나 갈라지는 것을 볼 수 있다. 3분이 되었을 때는 아래쪽 도체 주위로 컴파운드가 채워졌다. 그림에는 나와 있지는 않지만 2~3분 사이에 갈라진 컴파운드가 아래쪽 도체 주위를 돌아 서로 만나는데 이점을 웰드라인 (weld line)이라고 하며 열가소성 수지에서는 이 부분이 취약하여 불량의 원인이 되곤 한다. 그러나 미경화 열경화성 수지의 경우에는 상대적으로 낮은 점도와 아직 경화반응 과정이 남아있는 바 큰 문제는 없을 거라고 사료된다. 4분이 지나면서 컴파운드가 위쪽 도체를 만나서 다시 갈라지고 5분이 되어 완전히 충전되게 된다. 오른쪽 단면 그림을 보면 측면 에서의 충전과정을 볼 수 있는데 전형적인 파운틴 흐름(fountain flow) 형태를 보이고 있다.

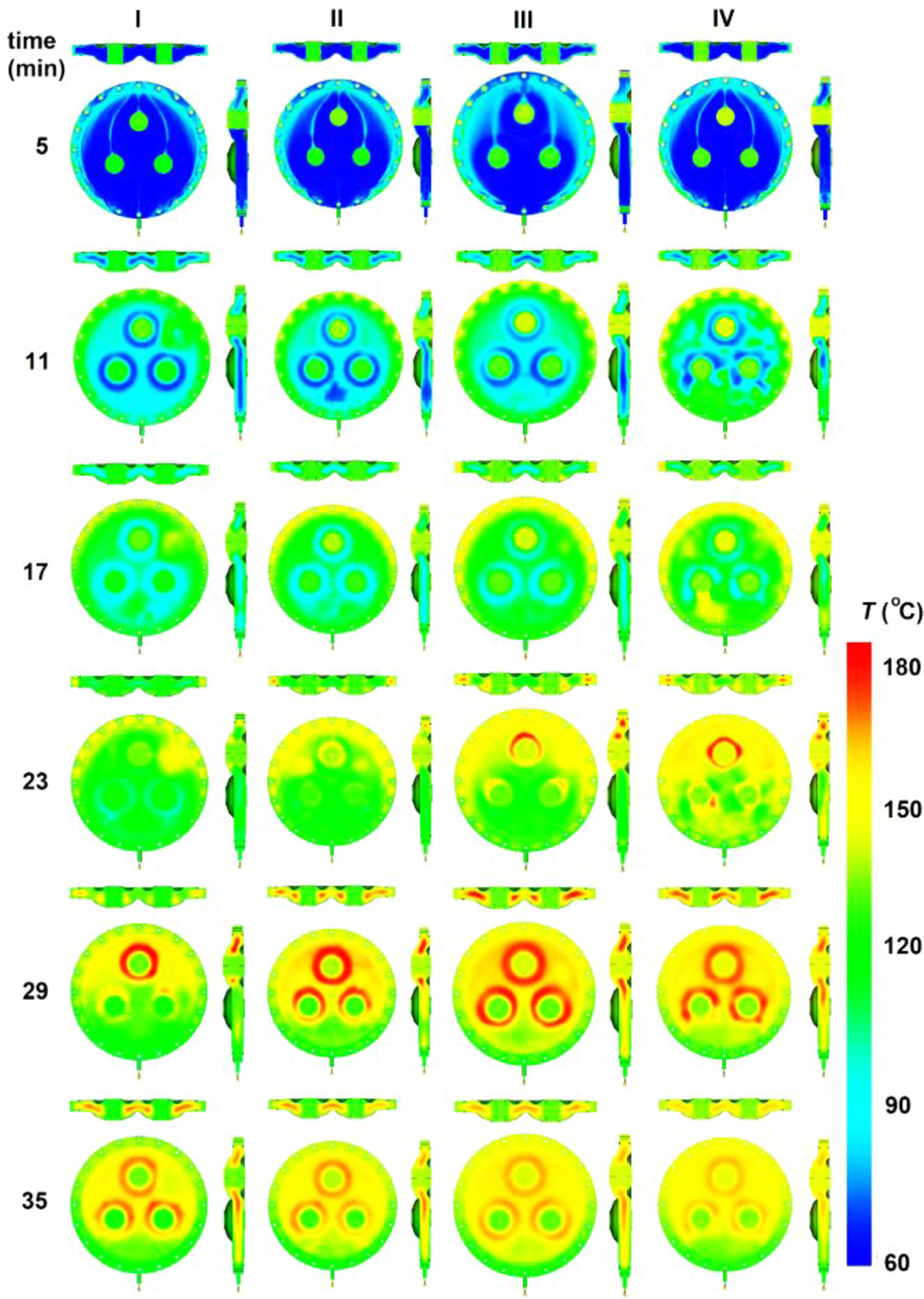

충전이 끝나면 패킹 과정으로 전환되는데 Figure 11에 각 설정온도에서 시간의 경과에 따른 패킹 과정에서의 단면의 온도 분포를 도시하였다. 설정 I을 보면 5분이 지났을 때 금형온도의 영향을 가장 빨리 받은 가장자리 부분이 하늘색(90 oC 부근)이고 나머지 부분은 푸른색(60 oC 부근)인 것을 볼 수 있다. 11분에서는 가장 자리가 녹색(120 oC 부근)으로 변했고 그 안쪽은 하늘색, 그리고 도체 부분은 푸른 색을 조금 나타낸 것을 볼 수 있다. 이는 금형으로부터 수지 내부로 열이 전달되는 것을 나타낸다. 그러나 17분이 되었을 때 오른쪽 위부분이 주변 보다 높은 온도인 노란색(140 oC 부근)을 보였는데 이는 열전달 속도가 느린 에폭시 수지의 내부에서 발생한 경화열이 충분히 주변부로 흐르지 못해 온도가 상승한 것으로 판단된다. 23분이 되었을 때는 노란부분이 더 선명해졌고 29분이 되었을 때는 위의 절반정도가 노란색이 되었고 위쪽 도체 주변에는 반응이 더 진행되어 붉은색(170 oC 부근)이 나타났다. 35분 정도가 되었을 때는 안쪽 부분 이 주변부 보다 온도가 높았으며 모든 도체 주변에 옅은 붉은 띠를 볼 수 있다. 위쪽 도체주위의 붉은 띠도 옅어졌는데 이는 반응이 거의 완료되어 열전달의 영향이 지배적이기 때문으로 사료된다. 이러한 경향은 설정 온도가 증가할수록 더 심해졌는데 특이할 만한 점은 29분을 보면 설정 II와 III이 IV보다 더 내부온도가 높다는 것이다. 이는 IV의 경우 29분 전 단계에서 더 높은 설정 온도로 인해 경화반응이 많이 진행되어 29분에서는 경화반응 속도 자체가 줄었기 때문이라 사료된다. 최종제품의 품질을 고려했을 때 온도 만으로 판단해 보면 성형품의 모든 부분이 균일한 온도를 가지는 것이 제일 좋을 것이다. 이상적으로는 모든 부분이 같은 열이력을 갖고 편차가 적은 것이 좋기 때문이다. 따라서 온도 패턴으로만 보면 낮은 온도 조건인 설정 I이 비교적 좋을 것으로 판단된다.

패킹 과정에서의 경화도의 변화를 Figure 12에 도시하였다. 온도 설정 I을 살펴보면 패킹 과정이 시작하는 5분에서는 전체적으로 경화도가 0이었다. 11분이 되자 열전달이 진행됨에 따라 가장 온도가 먼저 올라간 가장자리 부분에서 경화가 시작되는 것을 볼 수 있고 오른쪽 위부분에서도 경화도가 0.2 정도로 경화가 진행된 것을 알 수 있다. 이 결과는 Figure 11의 온도 분포와 부합하였다. 17분이 되자 경화가 더 진행되어 가장자리가 노란색(경화도 0.7 부근)이 된 것을 볼 수 있는데 이 때 발생한 반응열은 열전도도가 높은 금형과 접촉하는 부분이어서 열이 주변으로 빠르게 전도되어 온도상승에는 별 영향을 미치지 않았다. 온도가 올라감에 따라 수지의 내부는 겔화점인 0.39를 넘어서면서 경화반응이 급격하게 일어나게 된다. 색깔로는 대략 옅은 청록색으로 17~23분 정도에 많이 관찰된다.

23분에는 위쪽 가장자리가 경화도 0.9에 가깝게 되었고 이를 시작으로 29분에는 경화도가 아래쪽으로 퍼지는 것을 볼 수 있으며 35분에는 맨 아래 쪽을 제외하고는 거의 경화가 완료되었다. 패킹 과정이 끝난 이후에는 금형과 내부 잠열로 인해 반응이 좀 더 진행되어 최종완료 될 것이다. 설정 온도가 높을수록 경화가 더 빨리 진행되었는데 29분에서 설정 III과 IV를 보면 금형 입구(gate)부분의 색이 노란색이거나 주황색에 가까웠다. 이는 경화도가 0.75를 넘는 것으로 이렇게 되면 아직 전체적으로 경화가 완료되지 않은 상태에서 입구가 막혀서 패킹 압력이 제대로 전달되지 못하는 문제가 발생하게 된다. 반면에 I과 II의 경우에는 아직 녹색을 띠고 있다. 그러나 이 또한 겔화점 부근이므로 안심하기는 어렵다. 따라서 좋기로는 설정 I이나 II를 기준으로 하고 입구에 가까운 히터 8(좌/우)의 설정을 조금 낮추는 것이 좋을 것으로 판단된다. 패킹과정은 과정이 진행되는 동안 지속적으로 압력을 가하여 경화에 따른 수축 등을 보완해야 하는 바 입구에서 가장 먼 부분부터 경화가 진행되어 입구 쪽으로 점차 퍼져가는 패턴을 만드는 조건을 찾는 것이 바람직하다고 판단된다.

|

Figure 4 Dynamic DSC thermograms of the epoxy compounds at different heating rates. |

|

Figure 5 Rate of cure vs. temperature of the epoxy compounds at different heating rates (comparison of experimental and calculated values) |

|

Figure 6 Degree of cure vs. temperature of the epoxy compounds at different heating rates (comparison of experimental and calculated values) |

|

Figure 7 Complex viscosity vs. temperature of the epoxy compounds at different scanning rates. |

|

Figure 8 Tangent delta vs. degree of cure of the epoxy compounds. |

|

Figure 9 Complex viscosity vs. temperature of the epoxy compounds at different scanning rates (comparison of experimental and cross Castro-Macosko model). |

|

Figure 10 Flow profile during filling stage. |

|

Figure 11 Temperature distribution during packing stage at different heater temperature sets. |

|

Figure 12 Degree of cure distribution during packing stage at different heater temperature sets. |

|

Table 6 Chemorheological Parameters of the cross Castro-Macosko Model for the Epoxy Compounds in This Study |

DSC를 이용하여 에폭시 컴파운드의 동적 경화 거동을 관찰한 바 촉매를 첨가함에 따라 낮은 온도에서 촉매 반응, 높은 온도에서 무촉매 반응으로 판단되는 두 개의 발열 피크 가 나타났다. Kamal-Sourour model로 계산한 결과 경화과정은 활성화에너지가 약 76.6 kJ/mol인 자촉매 반응이 대부분인 것으로 보였으며 고온에서 일어난 소량의 n 차 반응을 제외하고 실험값에 잘 부합하였다. 회전형 레오미터를 이용하여 경화반응에 따른 동적 점도의 변화를 측정한 결과 겔화점을 지나면서 급격한 점도의 상승을 보였으며 이 때의 경화도는 0.39 정도였다. 화학유변학 모델인 cross Castro-Macosko model을 적용한 결과 실험값과 잘 부합하였다. 이렇게 구한 Kamal-Sourour model과 cross Castro Macosko model의 인자 들을 에폭시 컴파운드의 물리적 성질 값과 함께 몰드플로우 소프트웨어에 입력하였고 삼상 스페이서를 대상으로 하여 시뮬레이션을 수행하였다. 금형의 온도범위를 구간에 따라 다르게 하여 4가지 히터 설정온도에 대해 시험해 보았다. 충전과정에서는 설정온도 간 차이가 없었으며 충전패턴은 양호한 것으로 사료되었다. 패킹과정에서 온도의 변화는 최대 180 oC를 넘지 않는 등 비교적 양호한 온도 분포를 보였다. 경화도 분포를 분석한 결과 높은 설정 온도에서는 패킹 과정이 완료되기 전에 금형 입구의 경화가 진행되어 금형 입구가 막힐 것으로 예측되었는 바 지속적인 압력의 적용이 가능하기 위해서는 금형 입구에서 먼 쪽부터 경화가 시작되어 입구 쪽으로 진행되는 것이 바람직하다고 판단되었다. 이에 따라 설정온도 중 I과 II가 비교적 좋을 것으로 판단되었으며 금형 입구에 가까운 히터의 온도를 조금 낮춤으로써 더욱 좋은 결과를 얻을 수 있으리라 생각되었다. 향후 PVT 데이터 등을 측정하여 수축률을 계산할 수 있다면 더 정교한 시뮬레이션이 가능하여 최적조건을 찾는데 보다 더 많은 도움이 될 것이라고 사료된다.

- 1. Pascault, J.-P.; Sautereau, H.; Verdu, J.; Williams, R. J. J. Thermosetting Polymers, 1st ed.; CRC press: New York, 2002.

-

- 2. Dodiuk, H.; Goodman, S. H. Handbook of Thermoset Plastics, 3rd ed.; Elsevier: Amsterdam, 2014.

- 3. Fangareggi, A.; Bertucelli, L. Chapter 12 Thermoset Insulation Systems, In Thermosets, 2nd ed., Guo, Q. Ed; Elsevier: New York, 2018; pp 401-408.

-

- 4. Pan, J.; Xu, Y.; Bao, J. Epoxy Composites Foam with Excellent Electromagnetic Interference Shielding and Heat-Resistance Performance. Appl. Polym. 2018, 135, 46013.

-

- 5. Chen, W.; Zhang, D. Improved Prediction of Residual Stress Induced Warpage in Thermoset Composites using a Multiscale Thermo-Viscoelastic Processing Model. Compos. Part A: Appl. Sci. Manuf. 2019, 126, 105575.

-

- 6. De Paolis, L. T.; Agrimi, A.; Zocco, A.; Aloisio, G. A Feasibility Study on the Use of a Remote Supercomputer in a Collaborative Virtual Environment with Force Feedback, Proceedings of the 11th WSEAS Int. Conf. on Computers, Agios Nikolaos, Crete Island, Greece, July 26-28, 2007.

- 7. Kong, X.; Zheng, D. A Knowledge-Informed Simplex Search Method Based on Historical Quasi-Gradient Estimations and Its Application on Quality Control of Medium Voltage Insulators. Processes 2021, 9, 770.

-

- 8. Kong, X.; Guo, J.; Zheng, D.; Zhang, J.; Fu, W. Quality Control for Medium Voltage Insulator via a Knowledge-Informed SPSA Based on Historical Gradient Approximations. Processes 2020, 8, 146.

-

- 9. Zhang, Q.; Li, J.; Han, X.; Zhang, X.; He, C.; Yao, X. Partial Discharge Characteristics of Cavities with Different Appearances and Positions in Solid Insulation. IEEE Electr. Insul. Mag. 2019, 35, 34-40.

-

- 10. Macosko, C. W. Fundamentals of Reaction Injection Molding; Hanser Verlag: London, 1989.

- 11. Woo, Y. J.; Kim, D. S. Cure and Thermal Decomposition Kinetics of a DGEBA/Amine System Modified with Epoxidized Soybean Oil. J. Therm. Anal. Calorim. 2021, 144, 119-126.

-

- 12. Ran, Z.; Liu, X.; Jiang, X.; Yeping, W.; Liao, H. Study on Curing Kinetics of Epoxy-Amine to Reduce Temperature Caused by the Exothermic Reaction. Thermochim. Acta 2020, 692, 178735.

-

- 13. Abliz, D.; finke, B.; Kwade, A.; Schilde, C.; Ziegmann, G. Cure Kinetics and Rheology, In Acting Principles of Nano-Scaled Matrix Additives for Composite Structures; Sinapius, M.; Ziegman, G. Eds.; Springer: New York, 2021; pp 267-300.

- 14. Leistner, C.; Hartmann, S.; Abliz, D.; Ziegmann, G. Modeling and Simulation of the Curing Process of Epoxy Resins using Finite Elements. Contin. Mech. Thermodyn. 2020, 32, 327-350

-

- 15. Tran, N. T.; Gehde, M. Creating Material Data for Thermoset Injection Molding Simulation Process. Polym. Test. 2019, 73, 284-292.

-

- 16. Montserrat, S.; Flaque, C.; Calafell, M.; Andreu, G.; Malek, J, Influence of the Accelerator Concentration on the Curing Reaction of an Epoxy-Anhydride System. Thermochim. Acta 1995, 269, 213-229.

-

- 17. Yong, A. X. H.; Sims, G. D.; Gnaniah, S. J. P.; Ogin, S. L.; Smith, P. A. Heating Rate Effects on Thermal Analysis Measurement of Tg in Composite Materials. Adv. Manuf.; Polym. Compos. Sci. 2017, 3, 43-51.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(6): 940-947

Published online Nov 25, 2021

- 10.7317/pk.2021.45.6.940

- Received on Aug 12, 2021

- Revised on Sep 20, 2021

- Accepted on Sep 28, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Sangmook Lee

-

*Division of Chemical Engineering, Dankook University, 152 Jukjeon-ro, Suji-gu, Yongin-si, Gyeonggi-do 16890, Korea

- E-mail: sangmooklee@dankook.ac.kr

- ORCID:

0000-0001-8965-3590

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.