- Evaporative Crystallization System Based on Temperature-Responsive Hydrogel

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- 온도감응성 하이드로젤 기반 증발 결정화 시스템

중앙대학교 공과대학 화학신소재공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

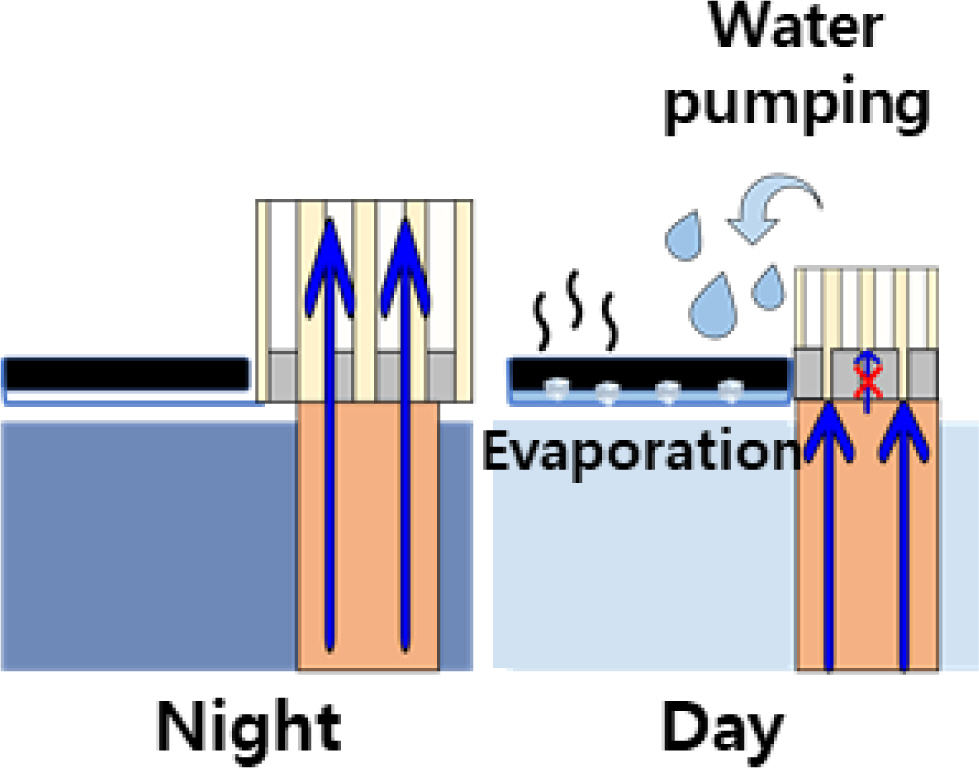

The production of sea salt is possible only through natural evaporation in some regions of the world, and in other regions, it is made by evaporative crystallization using a lot of energy. In this study, we developed a system that can continuously produce sea salt without using artificial energy by pumping seawater using a temperature-sensitive hydrogel and evaporating it. By separating the evaporating part and the pump part in the evaporative crystallizer, it was possible to separate the generated crystals without clogging by the crystals. By using poly(N-isopropylacrylamide) in the pump part, we made a system that discharges water during the day and absorbs water at night. In the evaporating part, a paper coated with reduced graphene oxide that can float on water was used to collect crystals on the underside of the paper. This eco-friendly evaporative crystallizer is likely to be used for crystallization of various materials in the future.

천일염의 생산은 전세계적으로 일부 지역에서만 자연 증발을 통해 가능하며, 그 외 지역에서는 많은 에너지를 사용하는 증발 결정화 방식으로 이루어지고 있다. 본 연구에서는 온도감응성 하이드로젤을 사용하여 해수를 끌어올리고 이를 증발시켜 천일염을 인공적 에너지를 사용하지 않고 지속적으로 생산할 수 있는 시스템을 개발하였다. 증발결정화기 내의 증발 부분과 펌프 부분을 분리하여서, 결정에 의한 막힘 현상 없이 생성되는 결정을 따로 모을 수 있었다. 펌프 부분에 poly(N-isopropylacrylamide)를 사용하여서 낮에는 물을 방출하고, 밤에는 물을 흡수하는 시스템을 만들었다. 증발 부분에는 물에 뜰 수 있는 환원된 그래핀 옥사이드가 코팅된 종이를 사용하여 결정을 종이 밑면에 모을 수 있게 하였다. 본 친환경적 증발 결정화기는 향후 다양한 물질의 결정화에 활용될 가능성이 높다.

An assembly that can continuously produce sea salt without using artificial energy was developed. A temperature-sensitive hydrogel, poly(N-isopropylacrylamide), is combined with hydrophobic silicone producing a function of sea water pumping, and graphene coating layers absorb solar energy for evaporative crystallization.

Keywords: thermosensitive hydrogel, solar evaporator, poly(N-isopropylacrylamide), NaCl crystallization.

본 연구는 과학기술정보통신부의 재원으로 한국연구재단의 사업(NRF-2019R1I1A2A01061397, Engineering Research Center 2021R1A5A6002853)과 2020년도 중앙대학교 연구장학기금 지원에 의한 것임.

인간의 생존에 있어서 소금의 확보는 필수적이다.1-3 하지만 자연적으로 얻을 수 있는 소금은 한정적이고 소금의 인공적인 생산은 많은 에너지를 필요로 하고 있다.1-7 증발 기반의 천일염 제조 기술은 노동력에 의존해 왔던 기존 생산 방법에서 탈피하여 에너지 절감을 위한 자동화 시스템에 대한 연구가 이루어져 왔다.8 증발 기반의 천일염 생산은 태양열을 이용하여 바닷물을 증발시키고 남은 결정을 회수하는 방식이다. 하지만 이를 자연적인 에너지만 활용하여 생산할 수 있는 지역은 전세계적으로 한정적이다. 반면 인공적인 생산에는 반복적인 바닷물의 가열과 회수에 많은 에너지가 필요한 단점이 있다.8 또한 증발과정에서 지속적으로 생성되는 결정은 증발표면과 펌프 부분에 쌓여 효율저하와 고장을 유발하고, 이후 남는 고농도의 해수는 처리하는 데 많은 비용이 들고 친환경적이지 못하다.9-11 이를 보완하기 위해 천일염 생산의 자동화, 저 에너지화 기술의 연구가 진행되어 왔다. 최근 진행되는 연구는 지구에서 가장 풍부한 에너지원인 태양열을 활용하고 있고, 효율적인 기계 장비를 활용한 생산을 제시하고 있다.12-19 한편, 기존의 태양 증발 결정화기는 태양이 떠있는 낮에 증발을 위한 에너지를 얻기 때문에 낮의 역할이 중요하였고, 에너지를 얻을 수 없는 밤 시간에 대해 큰 의미를 두지 않았다.6,12,13,15

본 연구에서는 태양의 일주운동에 의해 밤낮으로 바뀌는 온도 차이를 주목하였다. 대한민국의 여름 기준으로 밤과 낮의 기온 변화 폭은 약 25-36 oC이다. 낮과 밤의 온도를 활용할 수 있도록 32 oC의 하한 임계 용액 온도(lower critical solution temperature, LCST)를 가지는 poly(N-isopropylacryl- amide(PNIPAm)과 polydimethylsiloxane(PDMS) 복합체 기반의 증발 결정화기를 고안했다.20,21 PNIPAm/PDMS 복합체는 방향성 용융 결정화 방법(directional melt crystallization, DMC)을 이용하여 제조하였다.20,22-28 일교차를 이용하여 밤에는 물을 흡수하고 낮에는 물을 방출하는 물 펌프 시스템을 만들었다. 또한, 태양의 일주운동에 의해서 낮과 밤의 일사량 차이가 생기게 되고, 높은 광흡수율을 가진 환원된 그래핀 옥사이드를 셀룰로오스 필터페이퍼에 코팅하여, 하루동안 약 30 oC의 온도차이를 이끌어 낼 수 있는 증발 부분을 만들었다.29,30 본 연구의 증발 결정화기는 펌프 부분과 증발 부분을 분리시켜서 결정에 의한 막힘 문제점의 해결을 시도하였다. 하이드로젤은 낮 시간 동안 완전히 건조되지 않기 때문에 펌프 부분에서의 결정에 의한 오염이 발생하지 않는다.

증발 부분에 사용된 환원된 그래핀 옥사이드가 코팅된 셀룰로오스 필터페이퍼(reduced graphene oxide coated cellulose paper, GCP)는 표면장력에 의해서 소금물에 뜨게 되고, 바닷물이 증발하면서, GCP의 밑면에 결정이 생성된다. GCP는 밤 동안 소금물을 흡수한 PNIPAm이 방출하는 낮 시간의 물에 의해 다시 젖고, 소금결정은 방출된 소금물에 의해 녹게 된다. 반복해서 태양증발기를 구동하고, 10번 구동이 되었을 때, GCP 밑면에 모인 염화나트륨 결정을 떼어 냄으로써 증발부분의 소금에 의한 오염을 막을 수 있고, 면심 입방구조를 가지는 결정을 부가적으로 얻을 수 있다. 본 연구에서는 인공태양조명을 사용하여 태양의 일주운동과 비슷한 환경을 조성해주어, 태양증발기의 반복적인 작동을 확인하였고, 평균적으로 1번의 구동에서 0.354 g의 소금결정을 얻을 수 있었다.

시약. N-isopropylacrylamide(NIPAm, >98%)는 Tokyo Chemical Industry(도쿄, 일본)에서 구입하였다. N,N'-meth- ylenebisacrylamide(MBA, 99%), ammonium persulfate(APS), N,N,N′,N′-tetramethylethylenediamine(TEMED), poly(ethylene glycol) diacrylate(PEGDA, average Mn 575 g/mol), L-ascorbic acid는 Sigma-Aldrich(세인트루이스, 미국)에서 구입하였다. Irgacure2959는 BASF(루트비히스하펜, 독일)에서 구입하였다. 증류수는 Daejung(대전광역시, 대한민국)에서 구입하였다. Sylgard184 A/B는 Dow Corning(미들랜드, 미시간주, 미국)에서 구입하였다. Graphene aqueous dispersion은 Graphene Supermarket(메사추세츠, 미국)에서 구입하였다. 천일염은 영진그린식품(신안, 대한민국)에서 구입하였다. 모든 물질은 정제없이 사용하였다.

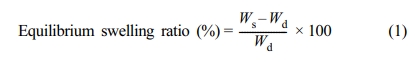

다공성 PNIPAm 제조.단량체인 NIPAm을 12.5 wt%의 농도가 되도록 상온의 증류수에 녹이고, 가교제인 MBA와 개시제인 Irgacure2959를 각각 넣어준 단량체의 2 wt%, 4 wt% 만큼 함께 넣고 1시간 동안 녹여서 NIPAm 용액을 제조하였다. NIPAm 용액 3.75 mL를 실리콘 웨이퍼(P 타입; 직경 100±0.2 mm; 두께 525±25 mm; Pluto, 중국)에 부착된 실리콘 몰드(1.25×5×0.6(h) cm)에 넣고, 액체질소 표면으로부터 0.5 cm 떨어진 부분에 천천히 올려서 얼음결정이 온도구배 방향으로 정렬된 채 성장하도록 하였다(DMC). 완전히 동결된 NIPAm 용액을 가교시키기 위하여, 자외선램프(365 nm, EN-180/FE, Spectronics, 미국)에 3 cm 거리를 둔 채, -20 oC에서 24시간 동안 두었다(12시간마다 뒤집어 주었다.). 동결건조기(-80 oC, 10 Pa) (EYELA, FD-2200, 성남, 대한민국)을 18시간 동안 사용하여 가교된 PNIPAm 내의 얼음결정을 승화시켜서 정렬된 다공성 PNIPAm을 제조하였다(Figure 1(a)).

PNIPAm/PDMS 복합체 제조.기포가 제거된 Sylgard184 A와 B 혼합물(10:1 wt ratio)을 유리판에 부착된 실리콘 몰드 (6×2×0.2(h) cm)에 부어주었다. 정렬된 다공성 PNIPAm을 PDMS 위에 올려준 뒤, PDMS가 다공성 PNIPAm의 0.25 cm 높이까지 침투되었을 때 유리판을 120 oC 핫 플레이트에 올려주어서 PDMS를 가교 시켜주었다(Figure 1(b)). 바닥으로부터 0.25 mm의 PNIPAm/PDMS 복합체를 면도날로 자른 후, 4 oC의 증류수 500 mL에 3일 동안 넣어서 세척하였다. 여기서 최종으로 제조된 복합체를 ‘PNPD’으로 명명한다.

코팅된 셀룰로오스 필름 제조. 셀룰로오스 필터페이퍼 (Advantec, 도쿄, 일본)를 0.1 M 염산수용액 500 mL에 3시간 동안 넣어서 필터페이퍼의 표면을 친수성 처리해주었다. 친수성 처리한 필터페이퍼를 증류수 500 mL에 3시간 동안 넣어준 뒤, 0.001 M tannic acid 수용액 500 mL에 2시간 동안 넣어 주어 표면을 친수성 처리해주었다. 다시 500 mL의 증류수에 2시간 동안 넣어준 뒤, 진공오븐에서 1일 동안 건조하였다. 표면처리된 셀룰로오스 필터페이퍼에 3 mg/mL의 그래핀 옥사이드 분산액 5.25 mL을 부어준 후 1시간 동안 두어서 분산액 내 그래핀 옥사이드가 셀룰로오스 섬유에 흡착되도록 하였다. 분산액을 부은 동안 셀룰로오스 필터페이퍼를 5분 마다 집게를 이용해 뒤집어 주었다. 그래핀 옥사이드 분산액이 흡착된 셀룰로오스 필터페이퍼를 핫플레이트를 이용하여 100 oC에서 2분 동안 건조하여서 그래핀옥사이드가 코팅된 셀룰로오스 필터페이퍼를 얻었다. 그래핀옥사이드가 코팅된 셀룰로오스 필터페이퍼를 80 oC의 50 mM L-ascorbic acid 수용액에 3시간 동안 넣어서 그래핀 옥사이드를 환원시켰다. 그 후 핫플레이트를 이용하여 100 oC에서 2분 동안 건조하였다(Figure 1(c)). 여기서 제조한 최종 필터페이퍼를 ‘GCP’라고 명명한다.

증발 결정화 시스템 준비.바닷물과 온도감응성 하이드로젤과의 물통로를 위해 정렬된 다공성 PEG를 제조하였다. PEGDA을 15 wt%의 농도가 되도록 증류수에 녹이고, 개시제인 APS를 넣어준 PEGDA의 2 wt%가 되도록 넣어주어 6 시간 동안 녹여서 PEGDA 수용액을 만들었다. PEGDA 수용액에 TEMED를 50 mL/10 mL 만큼 섞어준 뒤, 몰드(1.25×5 ×2(h) cm)에 부어주어서 상온에서 1시간 동안 가교시켰다. 정렬된 다공성 PNIPAm 제조과정과 동일한 방법으로 DMC와 동결건조를 진행하여 정렬된 다공성 PEG를 제조하였다. PEG 위에 PNPD 2 개를 순서대로 쌓아 올려 놓은 뒤, PNPD와 직접 제작한 사각 챔버(아크릴, 5×5×2(h) cm)를 고정시켜서 물펌프를 위한 시스템을 제작하였다. 그리고 PNPD에서 펌프 되어져 나오는 물이 고일 수 있는 부분을 제작하여 GCP를 놓아서 최종적으로 태양증발기를 제작하였다(Figure 1(d)).

분석.PNPD의 구조분석을 위해 주사 전자 현미경(SEM, S-3400N, Hitachi, 일본)을 이용하였다. PNPD의 단면을 관찰하기 위해 PNPD를 액체질소에 1시간 동안 넣은 후 cryo- fracture 과정을 거쳤으며, 동결된 상태에서 동결건조기를 이용하여 18시간 동안 동결건조를 진행하였다. PNPD의 팽창된 단면을 관찰하기 위해 4 oC 증류수에 6시간 넣은 후 동결건조를 진행하였고, PNPD의 수축된 단면을 관찰하기 위해 40 oC 증류수에 6시간 넣은 후 동결건조를 진행하였다. 염화나트륨 결정을 관찰하기 위해서 GCP에 생성된 염화나트륨 결정을 따로 떼어내지 않은 채 진공오븐에서 2일 동안 건조를 진행하였다. 건조된 샘플은 10 nm/min 속도로 120초간 백금 코팅되었으며, 10-20 kV 조건 하에서 조사되었다.

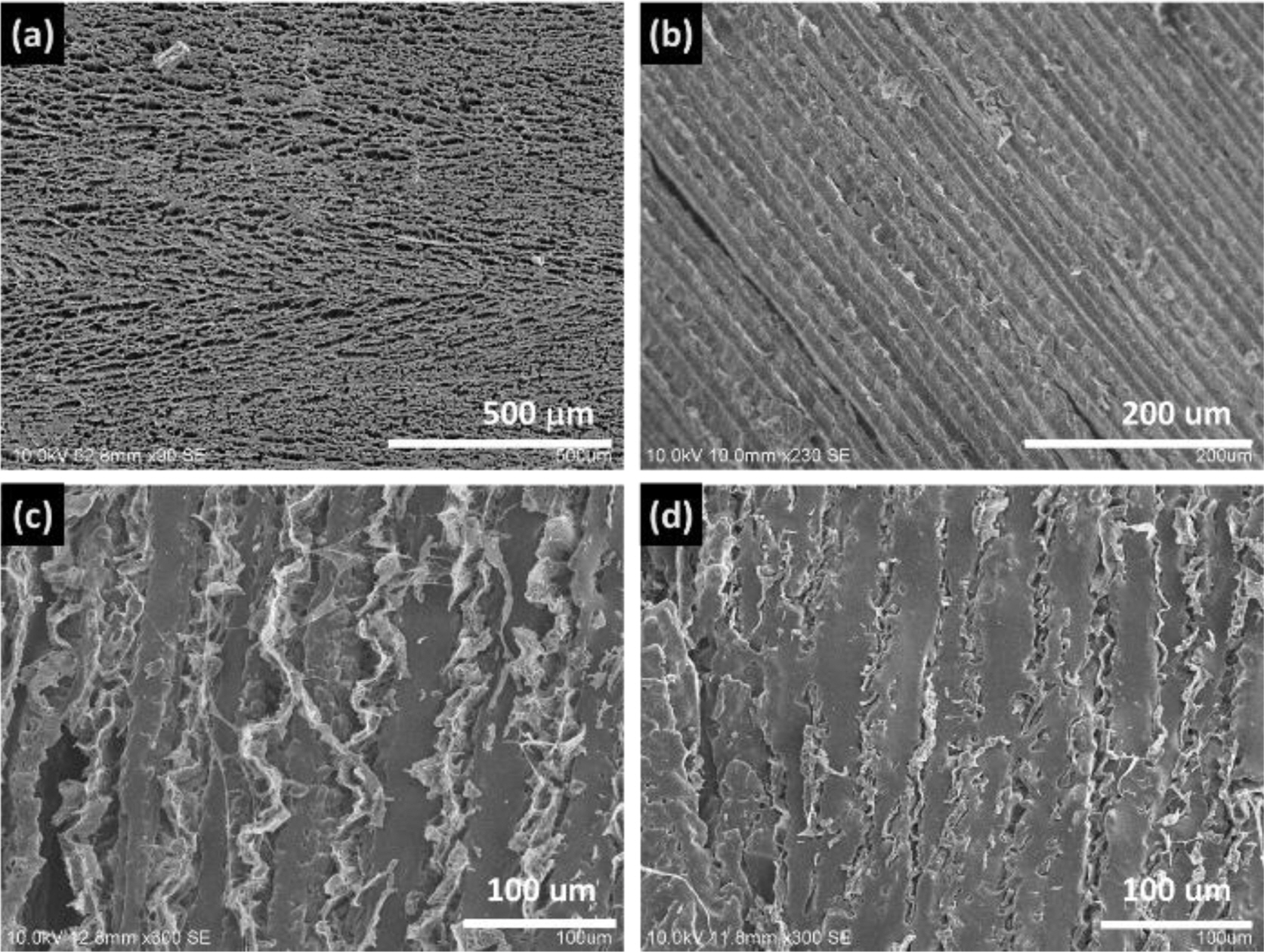

평형 팽윤비(equilibrium swelling ratio)는 식 (1)을 이용해 계산하였다.31

여기서, Ws 는 팽윤상태의 하이드로젤 무게이고, Wd 는 건조상태의 하이드로젤 무게이다. PNPD의 건조상태 무게를 측정한 후, 5-40 oC의 증류수에 순차적으로 옮겨가면서 12시간씩 넣어준 후 무게를 측정하여 식 (1)을 이용해 평형 팽윤비를 측정하였다.

증발결정화기의 모든 측정은 19±3 oC의 온도와 30±10%의 습도를 가지는 실험실조건에서 진행되었다. 결정화기 아래부분에 천일염 수용액(3.5 wt%) 5 L를 두었다. 인공태양조명 (XC-100E, 테크녹스, 한국)을 이용하여 일사량 1 kW/m2(one-sun 조건)이 되도록 태양증발기에 빛을 조사해주었다. 이때 인공태양조명과 GCP와의 거리는 8.9 cm이다(Figure 1(d)). One-sun 조건에서 GCP와 PNPD의 시간에 따른 온도와 무게 변화를 측정하였다. 온도 측정은 GCP의 가장 윗면의 가운데 부분과 PNPD의 밑면으로부터 3 mm 떨어진 가운데 부분의 시간 별 온도를 측정하였다. 무게변화 측정은 증발 부분의 무게변화와 PNPD의 무게변화를 측정하였다.

|

Figure 1 (a) Preparation of aligned porous PNIPAm hydrogels by directional melt crystallization (DMC); (b) preparation of PNIPAm/PDMS composite; (c) preparation of reduced graphene oxide coated cellulose paper (GCP); (d) schematic diagram and photo image of crystallizer based on thermosensitive hydrogels. The blue arrows indicate water flow. |

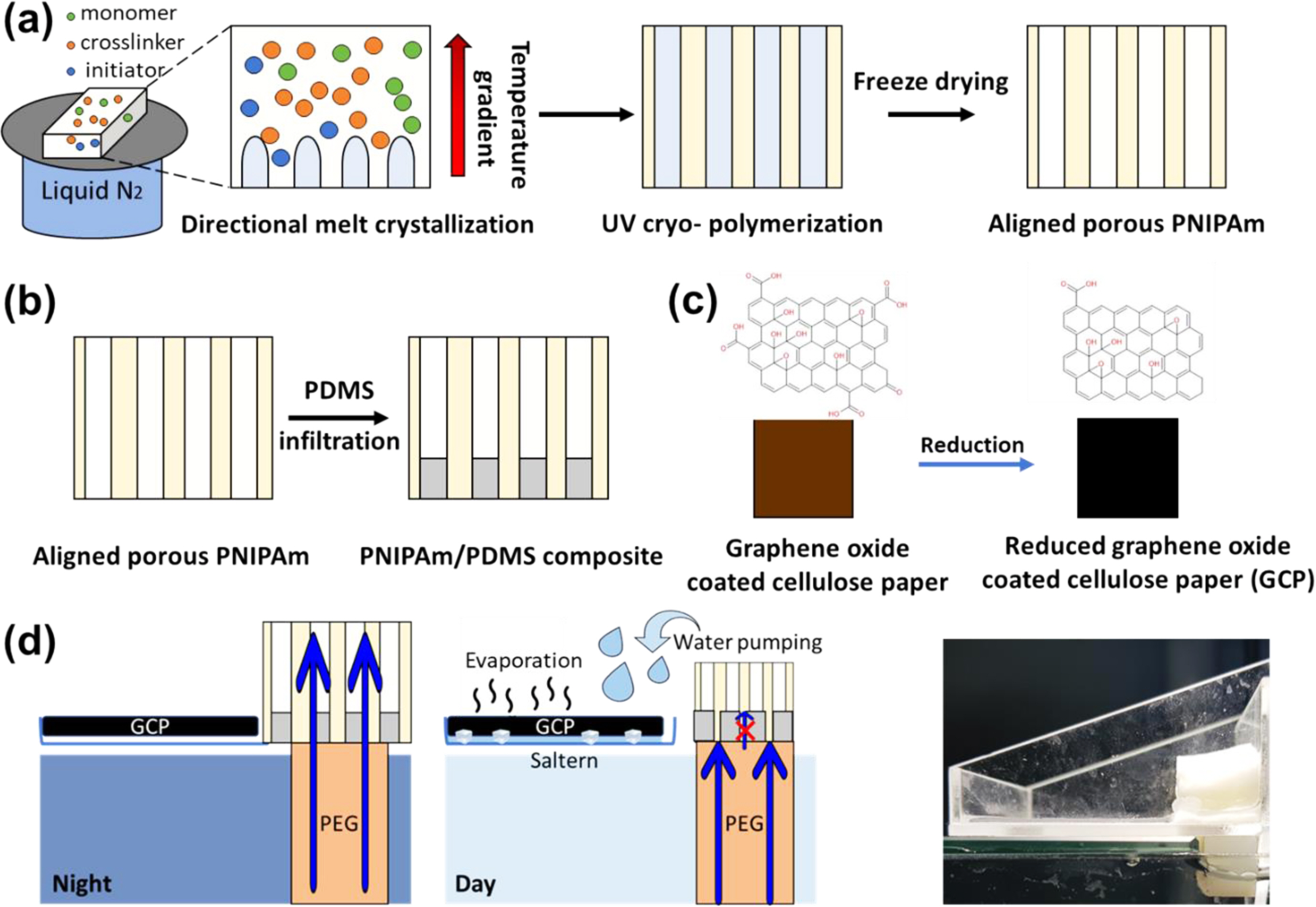

다공성 온도감응성 하이드로젤.정렬된 기공을 가진 PNIPAm은 PNIPAm은 DMC 방법을 통해 제조되었다(Figure 1(a)). NIPAm 용매인 물이 극저온 표면에 닿으면, 물은 온도구배를 따라서 용융결정화되어 정렬된 용매결정을 형성한다.22-27 용매가 정렬된 채로 결정을 형성하였을 때, 용매 결정들 사이에 용질들이 소량의 물과 함께 위치하고 있는 cryoconcentrate 상을 형성하는데, 이를 저온에서 UV 중합과정을 거쳐서 가교된 고분자로 만들어준 후, 동결건조과정을 거쳐서 정렬된 용매 결정을 제거해주면, 정렬된 기공을 가지는 PNIPAm을 얻을 수 있다.20,26-28 Figure 2(a)와 2(b)는 정렬된 기공을 가지는 PNIPAm의 윗면과 단면의 구조를 보여준다.

PNIPAm의 정렬된 기공은 3차원 연속성을 가지기 때문에 유동성이 있는 PDMS가 침투할 수 있다. PNIPAm의 정렬된 기공에 PDMS를 침투시킨 후 가교시키면 규칙된 배열을 가지는 3차원 공연속성 PNPD를 얻을 수 있다(Figure 1(b)).26 Figure 2(c)와 2(d)는 PNPD의 단면을 보여준다. SEM 이미지 상에서 밝게 보이는 부분이 PNIPAm, 어둡게 보이는 부분이 PDMS이다. LCST보다 낮은 온도조건인 4 oC에서는 Figure 2(c)에서 볼 수 있듯이 규칙적으로 배열된 PDMS 사이에서 팽창된 PNIPAm이 관찰되지만, LCST보다 높은 온도조건인 40 oC에서는 Figure 3(b)에서처럼 PNIPAm이 수축되어 PDMS부분이 두드러지게 보인다. LCST 이상의 온도에서 PNIPAm/PDMS 복합체이 평형수축상태에 도달하는 데에 걸리는 시간은 약 15초 정도로, 약 10분이 걸리는 PNIPAm의 평형수축 도달시간보다 매우 빠르다.26 따라서 아래부분만 PDMS가 침투된 본 연구의 하이드로젤은 LCST보다 높은 온도조건에서 아랫부분인 PNIPAm/PDMS 복합체 부분이 PNIPAm만 존재하는 부분보다 빠르게 수축하면서 소수성을 띄게 되고, 물이 아래로 방출될 수 없게 하는 밸브 역할을 하게 된다(Figure 1(d)).

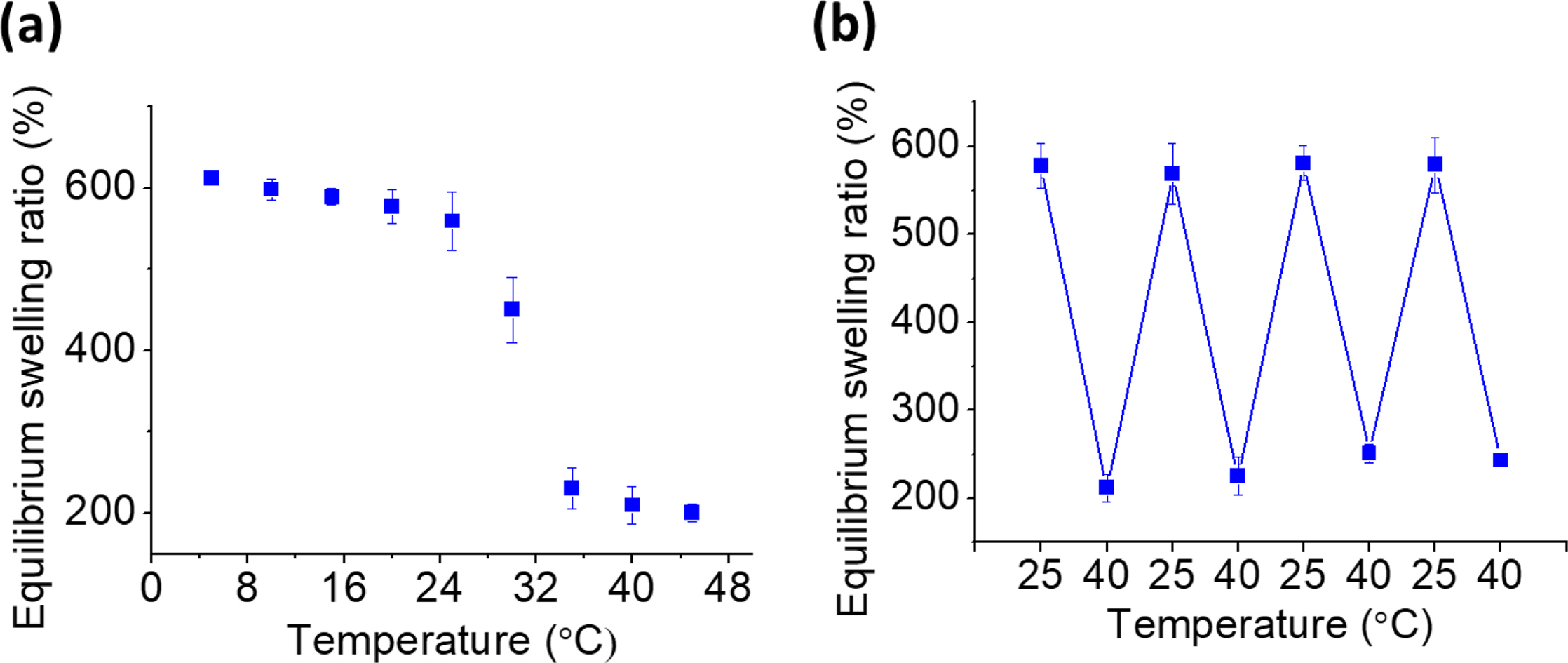

PNPD의 온도감응성 거동은 Figure 3을 통해 확인할 수 있다. PNPD의 평형팽윤비가 32 oC를 기준으로 급격하게 변하는 것을 통해 PNPD의 LCST가 32 oC라는 것을 확인했다(Figure 3(a)). 한편 25 oC와 40 oC의 증류수에 반복으로 옮기면서 평형팽윤비를 측정하면서 여러 번의 수축/팽창 과정에서도 평형팽윤비가 변화하지 않는 것을 확인하였다(Figure 3(b)). 이를 통해 태양의 일주운동에 의한 온도변화에서도 PNPD가 정상적으로 작동할 수 있음을 확인하였다.

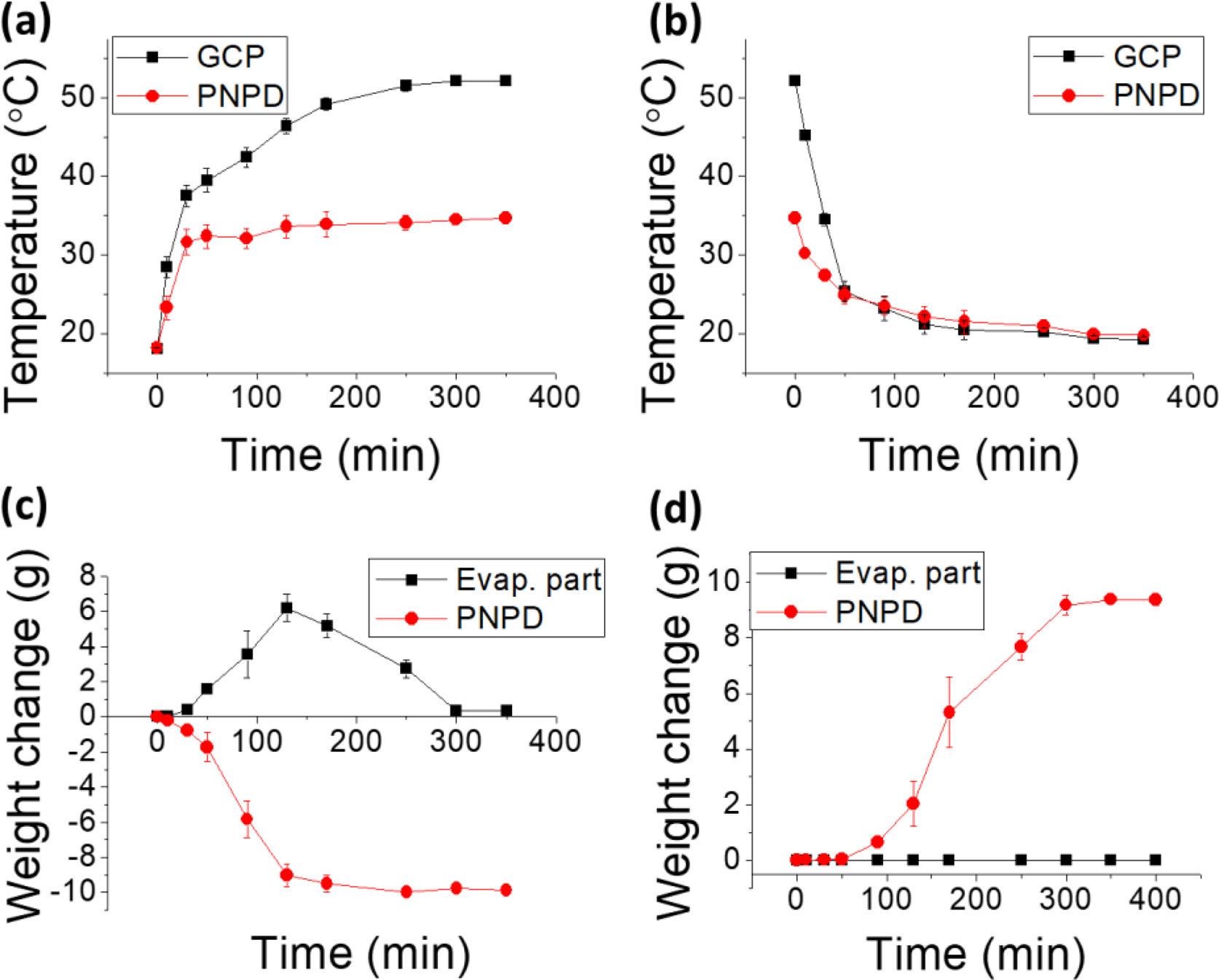

넓은 빛 흡수영역을 가진 GCP.그래핀 옥사이드는 환원 이후 분자 내의 탈산소화로 인해 산소 작용기의 수가 감소하고, 탄소 원자 사이의 콘쥬게이션이 증가하여, 이로 인해 구조적 변형이 생기게 된다. 결과적으로 초기에 왜곡된 sp2 도메인의 탄소격자는 sp2 클러스터의 추가 그래파이트 도메인을 생성할 수 있게 된다. 이 작은 클러스터는 고립된 분자 상태를 형성하고 호핑을 통해 전하 캐리어 수송을 용이하게 한다. 따라서 환원된 그래핀 옥사이드는 전하 캐리어의 수송이 빨라지게 되고, 더 높은 흡수율과 넓은 빛 흡수 영역대를 가지게 된다.30 낮 시간에 PNPD에서 방출된 물 위에 GCP가 표면장력에 의해 뜨게 되고, 높은 광흡수율을 가진 GCP는 one-sun 조건에서 최대 52 oC까지 온도가 올라가는 것을 확인하였다(Figure 4(a)).

인공태양조건에서 증발 결정화.낮 시간의 증발결정화기 구동을 확인하기 위하여 실험실 조건에서 태양증발기에 one-sun 조건 인공태양조명을 조사해주면서 GCP, PNPD의 온도와 무게를 시간별로 측정하였다(Figure 4(a)). 또한 밤 조건의 태양증발기 구동을 확인하기 위하여 인공조명을 끈 채 실험실 조건에서 같은 방법으로 온도와 무게를 측정하였다(Figure 4(b)). Figure 4(a)를 통해 낮 조건에서 PNPD가 30분에서 50분 사이에 LCST보다 높은 온도인 32.4 oC에 도달하면서 수축할 수 있는 온도가 됨을 관찰하였다. 이는 Figure 4(c)에서 PNPD의 무게가 50분을 기점으로 급격히 감소하는 것을 통해 확인할 수 있다. 증발부분의 무게변화는 펌프된 물의 양에서 증발량을 뺀 값을 나타낸다. 따라서 Figure 4(c)에서 300분이 지나면 펌프된 물이 완전히 증발하였다는 것을 알 수 있다. 여기서 300분 이후의 증발부분 무게가 0 g이 아닌 이유는, 펌프된 소금물이 증발하여 GCP 밑면에 염화나트륨 결정이 생성되었기 때문이다.18,19

Figure 4(b)를 통해 밤 조건에서 PNPD가 30분 내에 LCST 이하의 온도에 도달한다는 것을 확인하였다. Figure 4(d)에서 400분 내에 PNPD가 20 oC 기준의 equilibrium swelling 무게에 도달한 것을 확인하였다. 따라서 one-sun 조건에서 PNPD가 펌프시킨 물은 300분 내에 모두 증발하였고, 인공태양 조명이 꺼진 20 oC 기준에서 400분 내에 PNPD가 다시 equilibrium swelling 상태에 도달하였고, 이는 반복적으로 진행하여도 같은 결과를 얻을 수 있는 가능성을 제시하였다.

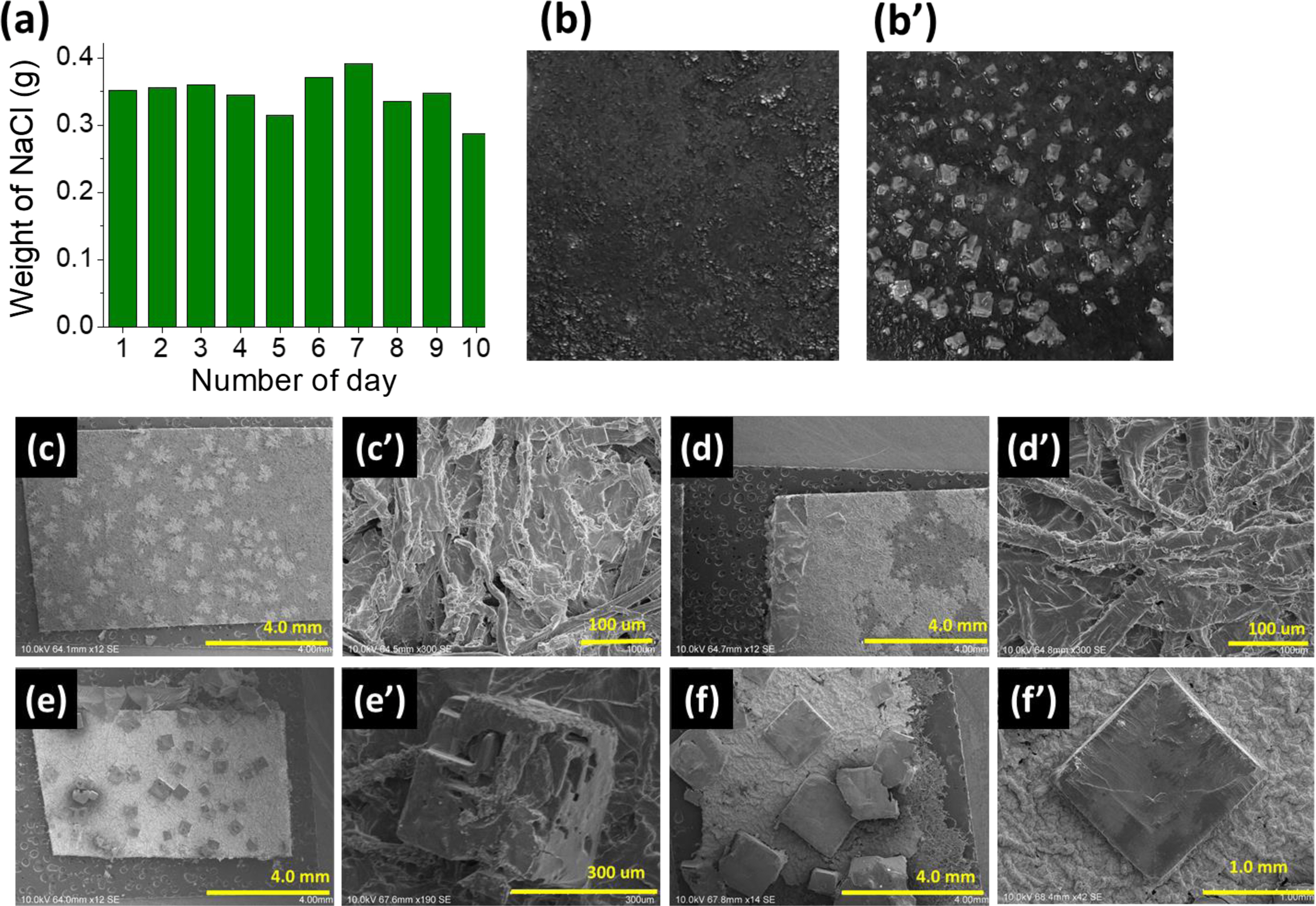

반복실험을 통한 염화나트륨 결정 생성.증발결정화기의 물 펌프 시스템에서 바닷물이 펌프되면, 증발 부분에서 물이 증발하면서 결정은 GCP의 밑면에 생성된다. 태양의 일주운동이 한번 돌게 되면, 하루동안 평균적으로 0.345 g의 일정한 결정이 GCP에 생성되는 것을 확인하였고 이는 이론적 수득량의 98.9%에 해당한다(Figure 5(a)). Figure 5(b)와 5(b')은

각각 5번째 낮 조건이 끝난 후 건조된 GCP의 윗면과 아랫면의 카메라 이미지다. 사진을 통해 소금결정은 GCP의 밑면에서 성장하는 것을 확인하였다. GCP에 생성되는 소금은 GCP의 셀룰로오스 섬유에서 결정이 성장하여 3번째 반복실험부터 면심입방구조를 갖는 염화나트륨 결정모습이 관찰된다.32 Figure 5(c)-5(f ')은 날짜 별 GCP의 SEM 이미지이다. SEM 이미지를 통해 해수 내의 다른 염들과 다르게 면심입방구조를 가지는 염화나트륨 결정이 증발기를 통해 얻어진다는 것을 확인하였다.

|

Figure 2 SEM images of (a) top; (b) cross-section of aligned porous PNIPAm; SEM images of cross-section of PNIPAm/PDMS composite after equilibration in (c) 4 oC; (d) 40 oC water. |

|

Figure 3 Equilibrium swelling ratio of (a) PNIPAm/PDMS composite; (b) PNIPAm/PDMS composite at cyclic temperature variance of 25 and 40 oC. |

|

Figure 4 Temperature variance of GCP and PNPD with (a) solar simulator on (day condition); (b) solar simulator off (night condition); weight change of evaporation part and PNPD with (c) solar simulator on; (d) solar simulator off. |

|

Figure 5 (a) Crystals obtained by cyclic evaporative crystallization; Photo images of GCP after 3rd cycle: (b) top surface; (b') bottom surface; SEM images of crystal accumulated on GCP after (c) and (c') 1st cycle; (d) and (d') 2nd cycle; (e) and (e') 3rd cycle; (f) and (f ') 10th cycle. |

본 실험에서는 정렬된 다공성 PNIPAm에 PDMS를 침투시킨 PNPD를 제조하여서 중력 반대방향으로의 물 흐름을 제어할 수 있는 펌프시스템을 만들었다. 이 펌프시스템을 이용하여 태양의 일주운동에 의해 구동될 수 있는 증발 결정화기를 만들었다. 이론적으로 기온 20 oC의 날씨에서 one-sun 조건 300분 동안 9.98 g의 소금물을 펌프시킨 후 모두 증발시킬 수 있었고, 밤 조건 400 min 내에 다시 펌프시스템의 하이드로젤이 같은 무게의 물을 흡수할 수 있다는 것을 확인했다. 증발부분과 물 펌프 부분을 분리함으로써 해수를 증발시킬 때, 증발표면의 밑면에 생성되는 결정들을 따로 모을 수 있는 증발 결정화 시스템을 만들었다. 반복실험을 진행하는 동안 증발한 물 내에 존재하는 염의 약 98.9%에 해당하는 무게인 0.345 g의 결정을 얻을 수 있었다.

- 1. Albarracín, W.; Sánchez, I. C.; Grau, R.; Barat, J. M. Salt in Food Processing; Usage and Reduction: A Review. Int. J. Food Sci. Tech. 2011, 46, 1329-1336.

-

- 2. Javor, B. J. Planktonic Standing Crop and Nutrients in a Saltern Ecosystem. Limnol. 1983, 28, 153-159.

-

- 3. Guntur, G. J.; Prihanto, A. A. Development of Salt Production Technology Using Prism Greenhouse Method. Earth Env. Sci. 2018, 106, 012082.

-

- 4. Silva, J. G.; Morais, H. A.; Silvestre, M. P. C. Comparative Study of the Functional Properties of Bovine Globin Isolates and Sodium Caseinate. Food Res. Int. 2003, 36, 73-80.

-

- 5. Kelley, C. P.; Mohtadi, S.; Cane, M. A.; Seager, R.; Kushnir, Y. Climate Change in the Fertile Crescent and Implications of the Recent Syrian Drought. P Natl. Acad Sci. USA 2015, 112, 3241-3246.

-

- 6. Cao, S.; Jiang, Q.; Wu, X.; Ghim, D.; Gholami Derami, H.; Chou, P.-I.; Jun, Y.-S.; Singamaneni, S. Advances in Solar Evaporator Materials for Freshwater Generation. J. Mater. Chem. A 2019, 7, 24092-24123.

-

- 7. Mekonnen, M. M.; Hoekstra, A. Y. Four Billion People Facing Severe Water Scarcity. Sci. Adv. 2016, 2, e1500323.

-

- 8. Ravizky, A.; Nadav, N. Salt Production by the Evaporation of SWRO Brine in Eilat: A Success Story. Desalination 2007, 205, 374-379.

-

- 9. Tong, T.; Elimelech, M. The Global Rise of Zero Liquid Discharge for Wastewater Management: Drivers, Technologies, and Future Directions. Environ. Sci. Technol. 2016, 50, 6846-6855.

-

- 10. Warner, N. R.; Christie, C. A.; Jackson, R. B.; Vengosh, A. Impacts of Shale Gas Wastewater Disposal on Water Quality in Western Pennsylvania. Environ. Sci. Technol. 2013, 47, 11849-11857.

-

- 11. Shahidzadeh-Bonn, N.; Desarnaud, J.; Bertrand, F.; Chateau, X.; Bonn, D. Damage in Porous Media Due to Salt Crystallization. Phys. Rev. E 2010, 81, 066110.

-

- 12. Zhou, X.; Zhao, F.; Guo, Y.; Zhang, Y.; Yu, G. A Hydrogel-Based Antifouling Solar Evaporator for Highly Efficient Water Desalination. Energ. Environ. Sci. 2018, 11, 1985-1992.

-

- 13. Xu, Z.; Zhang, L.; Zhao, L.; Li, B.; Bhatia, B.; Wang, C.; Wilke, K. L.; Song, Y.; Labban, O.; Lienhard, J. H.; Wang, R.; Wang, E. N. Ultrahigh-Efficiency Desalination via a Thermally-Localized Multistage Solar Still. Energ. Environ. Sci. 2020, 13, 830-839.

-

- 14. Geng, H.; Xu, Q.; Wu, M.; Ma, H.; Zhang, P.; Gao, T.; Qu, L.; Ma, T.; Li, C. Plant Leaves Inspired Sunlight-Driven Purifier for High-Efficiency Clean Water Production. Nat. Commun. 2019, 10, 1512.

-

- 15. Chen, C.; Kuang, Y.; Hu, L. Challenges and Opportunities for Solar Evaporation. Joule 2019, 3, 683-718.

-

- 16. Wang, X.; Gan, Q.; Chen, R.; Peng, H.; Zhang, T.; Ye, M. Water Delivery Channel Design in Solar Evaporator for Efficient and Durable Water Evaporation with Salt Rejection. ACS Sustain. Chem. Eng. 2020, 8, 7753-7761.

-

- 17. Xu, J.; Wang, Z.; Chang, C.; Fu, B.; Tao, P.; Song, C.; Shang, W.; Deng, T. Solar-Driven Interfacial Desalination for Simultaneous Freshwater and Salt generation. Desalination 2020, 484, 114423.

-

- 18. Wu, L.; Dong, Z.; Cai, Z.; Ganapathy, T.; Fang, N. X.; Li, C.; Yu, C.; Zhang, Y.; Song, Y. Highly Efficient Three-Dimensional Solar Evaporator for High Salinity Desalination by Localized Crystallization. Nat. Commun. 2020, 11, 521.

-

- 19. Kuang, Y.; Chen, C.; He, S.; Hitz, E. M.; Wang, Y.; Gan, W.; Mi, R.; Hu, L. A High-Performance Self-Regenerating Solar Evaporator for Continuous Water Desalination. Adv. Mater. 2019, 31, 1900498.

-

- 20. Lee, C.; Kang, S.; Seo, J.; Lee, J. Temperature-Responsive On-Off Control over Water Evaporation Achieved via Sweat-Gland-Mimetic Composites. ACS Appl. Mater. Inter. 2021, 13, 4442-4449.

-

- 21. Maeda Y.; Higuchi, T.; Ikeda, I. Change in Hydration State During the Coil–Globule Transition of Aqueous Solutions of Poly(N-isopropylacrylamide) as Evidenced by FTIR Spectroscopy. Langmuir 2000, 16, 7503-7509.

-

- 22. Zhang, H.; Cooper, A. I. Aligned Porous Structures by Directional Freezing. Adv. Mater. 2007, 19, 1529-1533.

-

- 23. An, S.; Kim, B. S.; Lee, J. Porous Polyurethane Films Having Biomimetic Ordered Open Pores: Indentation properties. J. Ind. Eng. Chem. 2016, 33, 362-365.

-

- 24. Kim, B. S.; Lee, J. Macroporous PVDF/TiO2 Membranes with Three-Dimensionally Interconnected Pore Structures Produced by Directional Melt Crystallization. Chem. Eng. J. 2016, 301, 158-165.

-

- 25. Kang, S.; Kang, T.-H.; Kim, B. S.; Oh, J.; Park, S.; Choi, I. S.; Lee, J.; Son, J. G. 2D Reentrant Micro-Honeycomb Structure of Graphene-CNT in Polyurethane: High Stretchability, Superior Electrical/Thermal Conductivity, and Improved Shape Memory Properties. Compos. Part B-Eng. 2019, 162, 580-588.

-

- 26. Kim, J.; Cho, Y.; Kim, S.; Lee, J. 3D Cocontinuous Composites of Hydrophilic and Hydrophobic Soft Materials: High Modulus and Fast Actuation Time. ACS Macro Lett. 2017, 6, 1119-1123.

-

- 27. Lee, S.; Lee, J. Crystallization-Based Preparation Method of Polymer Systems for Temperature-Responsive Control of Water Droplets. Polym-Korea 2019, 43, 646-651.

-

- 28. Kim, B.; Kim M. K.; Cho Y.; Hamed, E. E.; Gillette, M. U. Electrothermal Soft Manipulator Enabling Safe Transport and Handling Of Thin Cell/Tissue Sheets and Bioelectronic Devices. Sci. Adv. 2020, 6, eabc5630.

-

- 29. Li, J.; Liu, X.; Tomaskovic-Crook, E.; Crook, J. M.; Wallace, G. G. Smart Graphene-Cellulose Paper for 2D or 3D “Origami-Inspired” Human Stem Cell Support and Differentiation. Colloid Surface B 2019, 176, 87-95.

-

- 30. Abid; Sehrawat, P.; Islam, S. S.; Mishra, P.; Ahmad, S. Reduced Graphene Oxide (rGO) Based Wideband Optical Sensor and the Role of Temperature, Defect States and Quantum Efficiency. Sci. Rep. 2018, 8, 3537.

-

- 31. Haq, M. A.; Su, Y.; Wang, D. Mechanical Properties of PNIPAM Based Hydrogels: A Review. Mat. Sci. Eng. C-Mater. 2017, 70, 842-855.

-

- 32. Shahidzadeh, N. S. Rafaï, D. Bonn, G. Wegdam, Salt Crystallization During Evaporation: Impact of Interfacial Properties. Langmuir 2008, 24, 8599-8605.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(6): 897-903

Published online Nov 25, 2021

- 10.7317/pk.2021.45.6.897

- Received on Jun 29, 2021

- Revised on Aug 22, 2021

- Accepted on Aug 26, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jonghwi Lee

-

Department of Chemical Engineering and Materials Science, Chung-Ang University, 84, Heukseok-ro, Dongjak-gu, Seoul 06974, Korea

- E-mail: jong@cau.ac.kr

- ORCID:

0000-0003-2336-8695

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.