- Pyrene-based Polymer Surfactant for Dispersion of CNT in the PVDF/CNT Nanocomposite

Department of Polymer Science & Engineering, Polymeric Nanomaterials Laboratory, School of Applied Chemical Engineering, Kyungpook University, 80 Daehak-ro, Buk-gu, Daegu 41566, Korea

- PVDF/CNT 복합체의 CNT 분산성 향상을 위한 Pyrene 기반 고분자 분산제

경북대학교 응용화학공학부 고분자공학전공

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Poly(PyMMP-co-MMA) (PyMMP: 1-pyrenemethyl methacrylate, MMA: methyl methacrylate) was synthesized for using it as a polymer surfactant of poly(vinylidene fluoride) (PVDF)/carbon nanotube (CNT) nanocomposite when the CNT content is high. The surface resistance of the PVDF/CNT composite film was decreased from 0.42 W to 0.18 W when the carbon content was 40%. The improved dispersion of CNT in the PVDF/CNT/poly(PyMMP-co-MMA) composite film was confirmed from the scanning electron microscopy images of the fractured surfaces. Thus, poly(PyMMP-co-MMA) can be used as a polymer surfactant in the cathode materials of lithium ion batteries.

고함량 탄소나노튜브(CNT)를 함유한 poly(vinylidene fluoride)(PVDF)/carbon nanotube(CNT) 나노복합체의 CNT 분산성 향상을 위해 poly(PyMMP-co-MMA)(PyMMP: 1-pyrenemethyl methacrylate, MMA: methyl methacrylate)를 중합하여 분산제로 사용하였다. Poly(PyMMP(20 mole%)-co-MMA) (CNT 대비 5 wt%)를 PVDF/CNT(CNT 함유량 40 wt%) 나노복합체에 첨가했을 때 표면저항이 0.42 W에서 0.18 W로 약 2.3배 감소하는 것을 확인할 수 있었고 주사전자 현미경 이미지로 CNT의 분산성을 확인해 본 결과 PVDF/CNT 나노복합체에 CNT가 잘 분산되었다. 따라서 poly(PyMMP-co-MMA)을 리튬 이차전지 양극재 분산제로 적용했을 때 우수한 성질을 기대할 수 있다.

Poly(PyMMP-co-MMA) (PyMMP: 1-pyrenemethyl methacrylate, MMA: methyl methacrylate) was synthesized for using it as a polymer surfactant of poly(vinylidene fluoride) (PVDF)/carbon nanotube (CNT) nanocomposite. The surface resistance of the composite film was significantly decreased because of improved dispersion of CNT in the composite film by incorporating pyren-based polymer surfactant of poly(PyMMP-co-MMA).

Keywords: lithium ion battery, cathode, surfactant, carbon nanotubes, poly(vinylidenefluoride).

이 논문은 2018학년도 경북대학교 국립대학육성사업 지원비에 의하여 연구되었습니다.

최근 전기 자동차 산업의 발전과 태블릿 등 소형 모바일 시장의 성장으로 리튬 이차전지에 대한 관심이 높아지고 있다.1-3 특히 리튬 이차전지는 여러 종류의 연료 및 이차전지에 비해 사용이 편리할 뿐만 아니라, 콘센트만 있으면 어디서도 충전을 할 수 있고, 높은 에너지 밀도와 낮은 구동 전압으로 오래 사용할 수 있어 상업적으로 매우 중요한 전지이다.4,5 특히, 리튬 이차전지의 구성요소 중 양극판은 전지의 성능과 가격 그리고 용량 등을 결정하는데 매우 중요한 역할을 한다.6,7 리튬 이차전지의 양극판 구성요소는 도전재, poly(vinylidene fluoride)(PVDF), 양극재로 구성되어 있으며 N-methyl-2-pyrrolidone(NMP)를 용매로 양극판 구성요소를 혼합하여 사용한다.8 PVDF는 높은 유리전이온도, 내화학성, 우수한 기계적 성질, 유연한 특성때문에 주로 매트릭스로 사용된다.9-11 리튬 이차전지는 roll to roll12 방식으로 이차전지 공정에서 사용되기 때문에 PVDF의 유연한 특성은 매우 중요하다.13 도전재는 우수한 전기적, 열적, 기계적 성질과 화학적 안정성 때문에 탄소나노튜브(carbon nanotube, CNT), 흑연(graphite), 그래핀(graphene) 등 다양한 탄소 동소체들이 적용되고 있다.14-20 탄소 동소체 중 종횡비가 큰 CNT는 기계적 물성을 증가시키고 전기 전도도와 열 전도도를 향상시킬 수 있다.21-23 CNT/고분자 복합체는 CNT가 저 함량(>5 wt%)인 경우에 많은 연구가 되었으나, 본 연구는 리튬 이차전지의 높은 전기 전도성의 요구 조건을 만족하기 위해서 CNT의 함량을 40 wt%까지 늘리며 연구를 진행하였다. 하지만 CNT가 고분자 복합체에 많이 첨가될수록 CNT간 p-p 결합으로 응집되는 경향이 있어 전기 전도성이 크게 증가하지 못한다. 이를 극복하기 위해 CNT에 관능기를 도입하여 PVDF와 NMP에 잘 분산되는 CNT를 제조하는 연구가 많이 보고되었다.24-26 CNT에 관능기를 도입하는 것은 산처리와 같은 화학적 개질을 통하여 달성할 수 있으며, 이를 통해 CNT의 분산성을 향상시킬 수 있다. 하지만 이 과정에서 CNT의 결점이 발생하거나 길이가 짧아지게 된다.27,28 따라서 CNT의 분산성은 증가하지만 전기 전도도는 오히려 감소하는 연구가 보고되었다.29,30 이러한 화학적 개질의 단점을 보완하는 새로운 분산제 개발이 리튬 이차전지 연구에서 활발히 진행되고 있다.31

분산제는 sulfate ester계32 및 sulfonic acid salt계인 음이온성 분산제,33 N-alkylpyridinium salt 및 imidazolinium 유도체 등의 양이온성 분산제,34 imidazoline 유도체 등의 양쪽성 분산제, 고분자 분산제35 등이 있다. 하지만 이온성 분산제의 경우 이온으로 인해 리튬 이차전지에서 쇼트를 발생하기 때문에 고분자 분산제가 주로 사용된다. 고분자 분산제는 친-PVDF 그룹과 친-CNT 그룹을 가진 양쪽성 고분자를 주로 사용한다. Yang 등은 graphite oxide를 poly(methyl methacrylate) (PMMA)에 분산하기 위해서 ARGET-ATRP 방법으로 GO@Pyrene (Py)-PMMA-b-poly(dimethylsiloxane)을 제조하였다.36 이 연구에서는 Pyrene이 CNT와 p-p 결합이 일어나기 때문에 친-CNT로 작용하여 CNT의 분산성을 향상시킨다는 것을 보고하였다. 이성재 그룹의 연구에서37 polystyrene과 CNT의 분산성을 향상시키기 위해 poly(vinyl pyrrolidone)(PVP)을 분산제로 첨가하였다. PVP는 긴 사슬을 가진 고분자이며 구조적으로 공핵 고분자이다. 따라서 CNT와의 p-p 결합으로 인하여 PVP가 CNT를 감싸게 된다.38 하지만 PVP가 절연성 고분자이기 때문에 PVP가 감싸게 되면 용매에 대한 분산성은 향상되지만 전기전도도에 나쁜 영향을 주어 CNT 함량대비 전기 전도도를 크게 증가시키지 못한다고 알려져 있다.

본 연구는 CNT와 PVDF를 NMP 용액에 분산시켜 나노복합재료를 제조하였다. PVDF와 NMP에 대한 CNT의 분산성을 향상하기 위해 고분자 분산제를 합성하였다. 친-CNT기를 가지는 단량체를 제조하기 위해 1-pyrenemethanol(PM)을 이용하여 1-pyrenemethyl methacrylate(PyMMP)을 합성하였고, 친-PVDF기를 도입하기 위해서 methyl methacrylate(MMA)와 공중합시켜 poly(PyMMP-co-MMA)를 중합하였다. 합성한 poly(PyMMP-co-MMA)를 PVDF, CNT와 함께 NMP에 분산시켜 필름 형태로 제조하여 물성과 구조의 상관관계를 연구하였다.

시약 및 재료. 친-CNT기를 가지는 PyMMP 단량체 합성을 위해 1-pyrenemethanol(PM, Sigma-Aldrich, USA), meth- acryloyl chloride(Sigma-Aldrich, USA), triethylamine (NEt3, Sigma-Aldrich, USA)을 사용하였다. 합성을 위한 유기용매는 tetrahydrofuran(THF, Sigma-Aldrich, USA)를 사용하였다. Methyl methacrylate(MMA, Sigma-Aldrich, USA)와 PyMMP에 2,2′-azobis(2-methylpropionitrile) (AIBN, Sigma-Aldrich, USA)을 촉매로 poly(PyMMP-co-MMA)를 공중합하였다. PVDF(# 5130, Solvay, Belgium)는 밀도 1.75 g/cc, 녹는점 158-166 °C인 분말을 사용하였다. 사용된 CNT(10B, JEIO, South Korea)는 직경이 7-12 nm, 길이는 100-200 mm, 순도 98% 이상, 부피밀도 0.07-0.09 g/mL인 것을 사용하였다.

Poly(PyMMP-random-MMA) 중합. 글로브박스 내에서 2구 둥근 플라스크에 PM(2 g)과 triethylamine(3.6 mL)을 넣었다. 그 후 무수 THF(100 mL)를 첨가하여 질소 분위기 하에 마그네틱바로 교반을 충분히 하여 PM 용액을 제조하였다. 그리고 0 °C에서 methacryloyl chloride(2.52 mL)을 한 방울씩 떨어뜨렸다. 그 후 상온에서 24시간 동안 교반하여 PyMMP를 제조하였다. 제조한 PyMMP를 THF로 1회 세척한 후 50 °C에서 환류 냉각기를 통해 THF를 제거하였다. 그리고 hexane/heptane을 1:1 부피비로 제조하여 PyMMP 용액에 붓고 12시간 동안 교반하면서 반응물을 용해시켰다. 그 후 poly (tetrafluoroethylene) 필터를 이용하여 불순물을 제거하였다. 여과 용액을 50 °C에서 환류 냉각기를 통해 hexane/heptane을 제거한 후 진공오븐을 이용하여 60 °C에서 12시간 동안 건조하였다. PyMMP 합성 정도를 측정하기 위해 proton nuclear magnetic resonance(1H NMR) 분광기를 사용하여 스펙트럼을 얻었다. 이 때 PyMMP(0.7 g)을 CDCl3(1 mL)에 녹여 측정하였다.

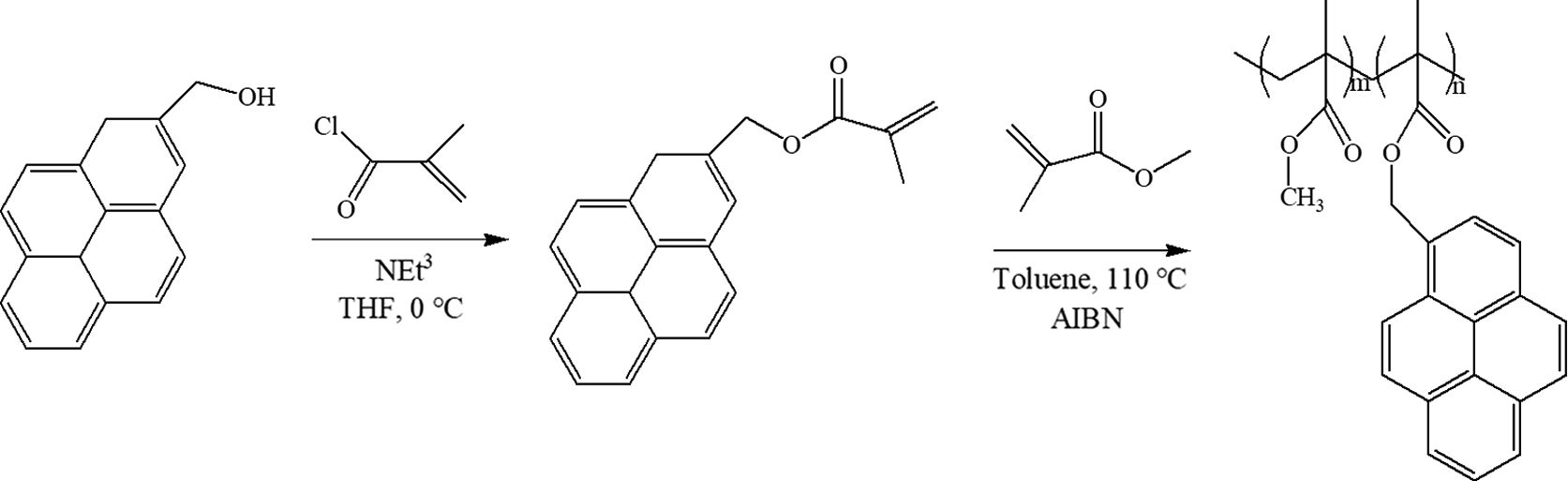

Poly(PyMMP-co-MMA)를 microwave 반응기(Monowave 300, Anton Paar, Austria)를 이용하여 Figure 1과 같이 중합하였다. Microwave 반응기용 vial에 PyMMP(0.143 g, 5 mM, 5 mol%), MMA(0.992 mL, 9.2 mM, 95 mol%), AIBN (0.01 g), toluene(1.25 mL)를 넣고 110 °C에서 10분 동안 중합하였다. 그 후 0 °C에서 10분간 재결정시킨 후 methanol: water(1:1, v/v)용액에 침전하여 불순물을 제거하였다. 그 후 셀룰로오스 필터를 통해 용액을 제거한 후 진공오븐에서 50 °C에서 12시간 동안 건조하여 poly(PyMMP-co-MMA)를 획득했다(수득율 83%). PyMMP 함량을 10, 15, 20 mole%로 조절하여 공중합체를 제조하였다. NMR을 이용하여 투입된 양 대비 공중합체의 조성비를 구하였다. 이 때 poly(PyMMP-co-MMA)(0.7 g)을 CDCl3(1 mL)에 녹여 측정하였다.

CNT의 분산안정성 평가. 분산안정성 평가를 위해 CNT (0.0541 g)와 poly(PyMMP-co-MMA)(0.0032 g, CNT 대비 6 wt%)를 NMP(108.2 g)에 용해하고 1시간 동안 초음파 처리하여 분산 용액을 제조하였다. 그 후 용액(1 g)을 채취한 다음 NMP(99 g)을 첨가하여 다시 1시간 동안 초음파 처리하여 분산시킨 후 Turbiscan(Turbiscan Lab Expert, Formulaction, France)을 이용하여 분산안정성을 측정하였다. 분산안정성 측정을 위해 Turbiscan stability index(TSI)를 식 (1)과 같이 계산하였다.

여기서, H, scani(h), scani-1(h), i는 각각 병의 바닥부터 액면까지의 높이, 측정 높이, 측정 직전 높이, 측정 횟수이다. 분산안정성은 12시간에 걸쳐 1시간 간격으로 측정하였다.

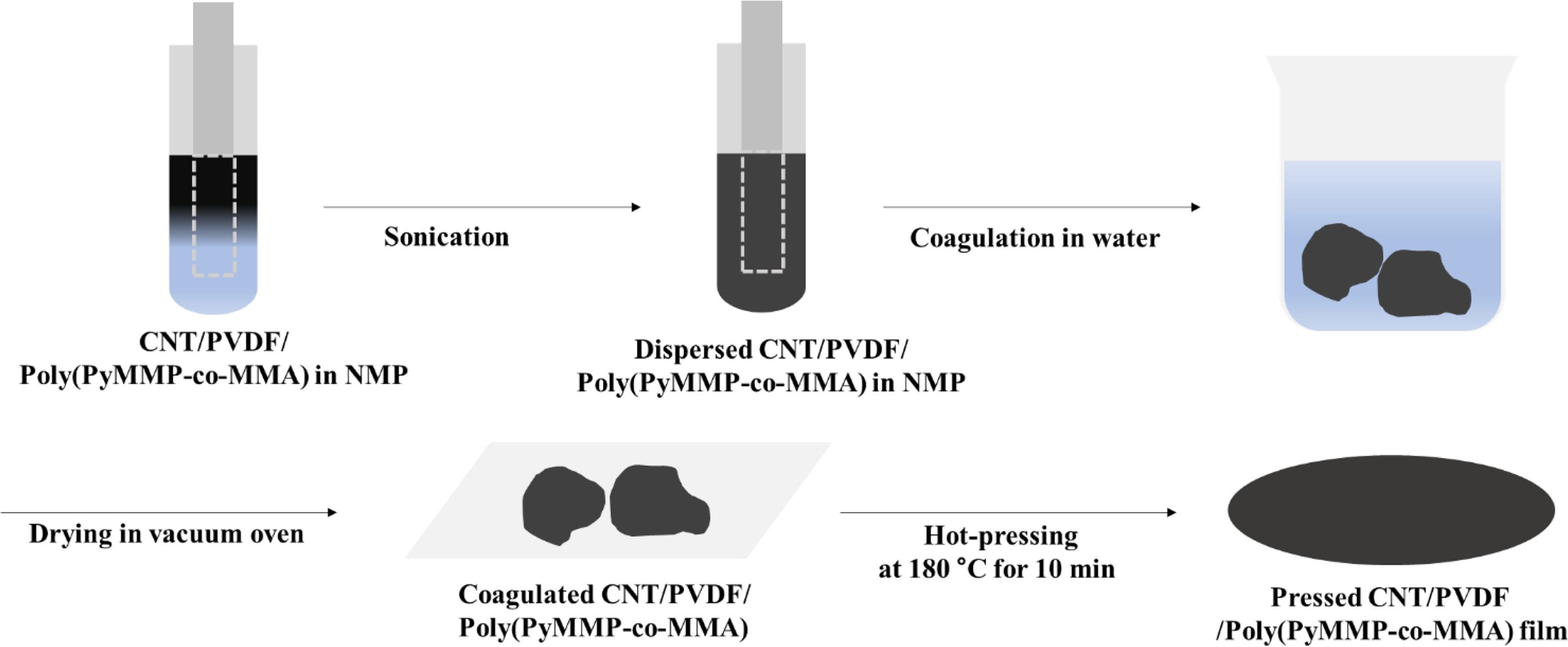

PVDF/CNT 나노복합필름 샘플 제조. PVDF/CNT 나노복합필름 제조를 위하여 Figure 2와 같이 CNT(1-40 wt%), poly(PyMMP-co-MMA)(CNT대비 5 wt%), PVDF을 NMP (19 g)에 20 wt% dope로 제조한 후 1시간 동안 극 초음파 처리하였다. 분산한 dope를 물에 12시간 동안 넣어 응집한 후 NMP를 제거하였다. 이후 진공오븐을 이용하여 12시간 동안 55 oC에서 수분을 제거하였다. 그 후 hot-press를 이용하여 180 oC에서 15 MPa로 열간 성형하여 필름을 제조하였다.

PVDF/CNT 나노복합필름의 표면저항 및 단면형태 평가. 제조된 필름을 이용하여 Four-point probe(MST 4000A, MSTech, Korea)를 이용하여 표면저항을 평가했다. Probe를 필름의 불특정한 위치에서 총 30회 측정하여 평균을 나타냈다. 제조된 필름의 단면을 면도칼로 절단하여 scanning electron microscope(FE-SEM; S-4800, Hitachi, Japan)를 이용하여 단면을 관찰하였다. 단면은 백금으로 코팅하여 관찰하였다.

|

Figure 1 Synthesis of poly(PyMMP-co-MMA) |

|

Figure 2 Schematic of preparation of PVDF/CNT/Poly(PyMMP-co-MMA) film. |

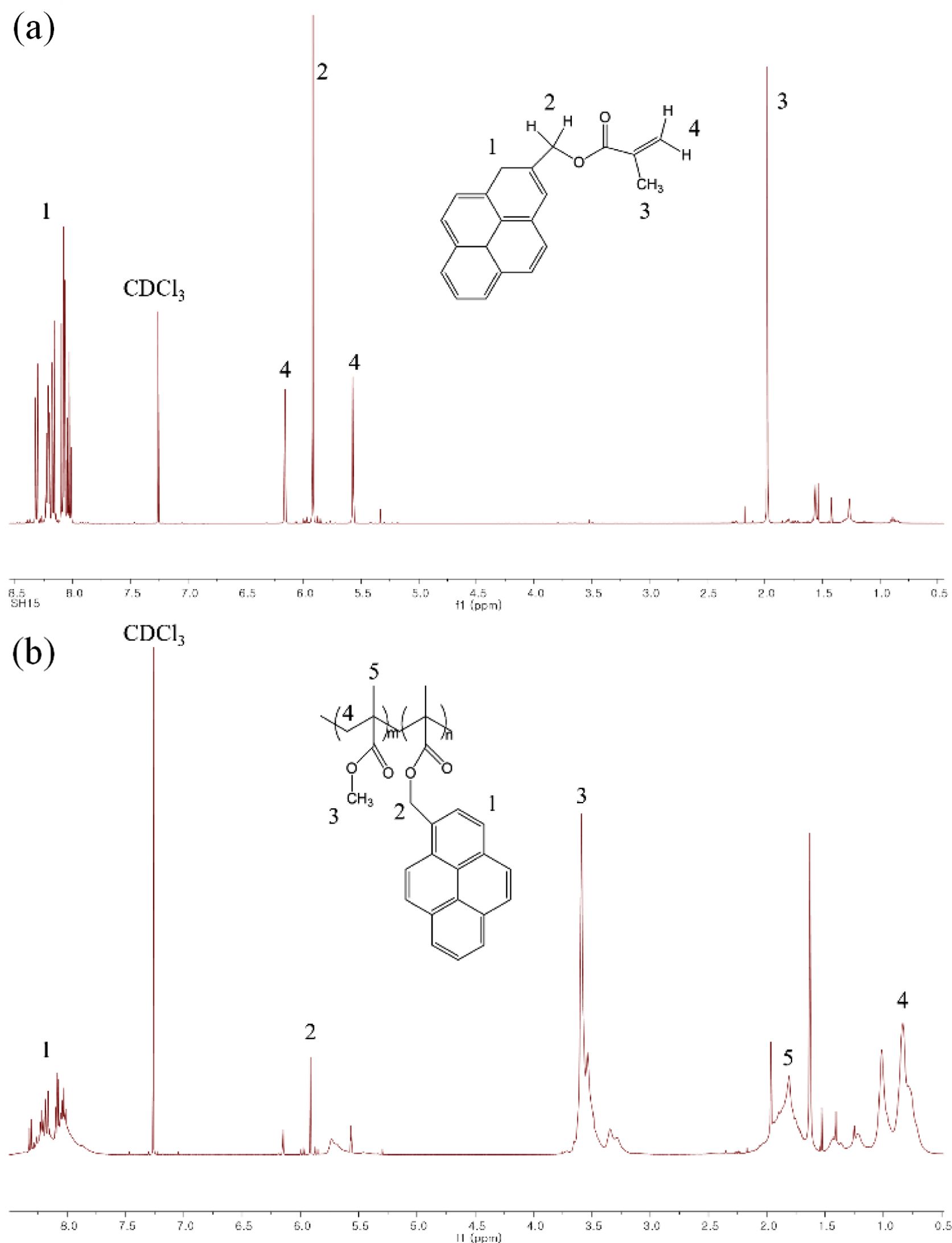

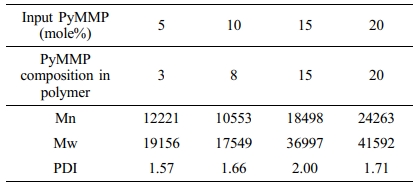

Poly(PyMMP-co-MMA) 중합. 합성한 PyMMP의 구조를 Figure 3(a)에서와 같이 1H NMR을 이용하여 분석하였다. Pyrene의 방향족 고리는 8.0-8.4 ppm에서 관찰되었고, -CH2는 5.9, 5.6, 6.2 ppm에서, -CH3는 2.0 ppm에서 나타났다. Poly(PyMMP-co-MMA)는 PyMMP의 mole비(5, 10, 15, 20 mole%)에 따라 중합하였으며 1H NMR을 이용하여 조성비를 분석하였다. PyMMP의 mole비가 20 mole% 이상인 경우는 공중합체가 생성되질 않았다. Figure 3(b)는 Poly(PyMMP (20 mole%)-co-MMA)의 NMR 스펙트럼을 나타낸 것이다. Pyrene의 방향족 고리는 7.7-8.4 ppm에서, MMA의 -CH3는 3.6 ppm에서, PyMMP의 -CH2-는 5.7 ppm에서 관찰되었다. MMA의 -CH3 피크와 PyMMP의 -CH2- 피크를 이용하여 각 샘플별로 PyMMP의 투입 mole비과 생성물의 mole비를 비교하였다. Table 1은 Poly(PyMMP-co-MMA)의 투입 PyMMP mole비와 공중합체 내의 PyMMP mole비를 나타낸 것이다. PyMMP의 투입 mole비가 적을 경우(5, 10 mole%)는 투입 PyMMP 양보다 적은 양이 고분자 사슬에 존재하였고, 투입량이 증가할수록(15, 20 mole%) 투입한 PyMMP의 mole비가 고분자 사슬에서의 생성 mole비와 같음을 알 수 있다. 고분자 사슬에 PyMMP가 투입한 양보다 적은 이유는 부피가 큰 Pyrene이 중합 시 입체 장애를 일으켜 MMA보다 반응성이 낮기 때문이다. 공중합체 조성은 투입양으로 poly(PyMMP(X mole%)-co-MMA)로 나타내었다. Table 1는 각 투입 PyMMP mole비에 따른 공중합체를 GPC를 이용하여 분자량을 측정한 결과이다. 분자량은 수평균분자량(Mn) 기준으로 PyMMP mole비 조성에 관계없이 약 12000 g/mole에서 24000 g/mole 수준으로 중합이 되었고 PDI는 1.6에서 2 사이에서 공중합되었다.

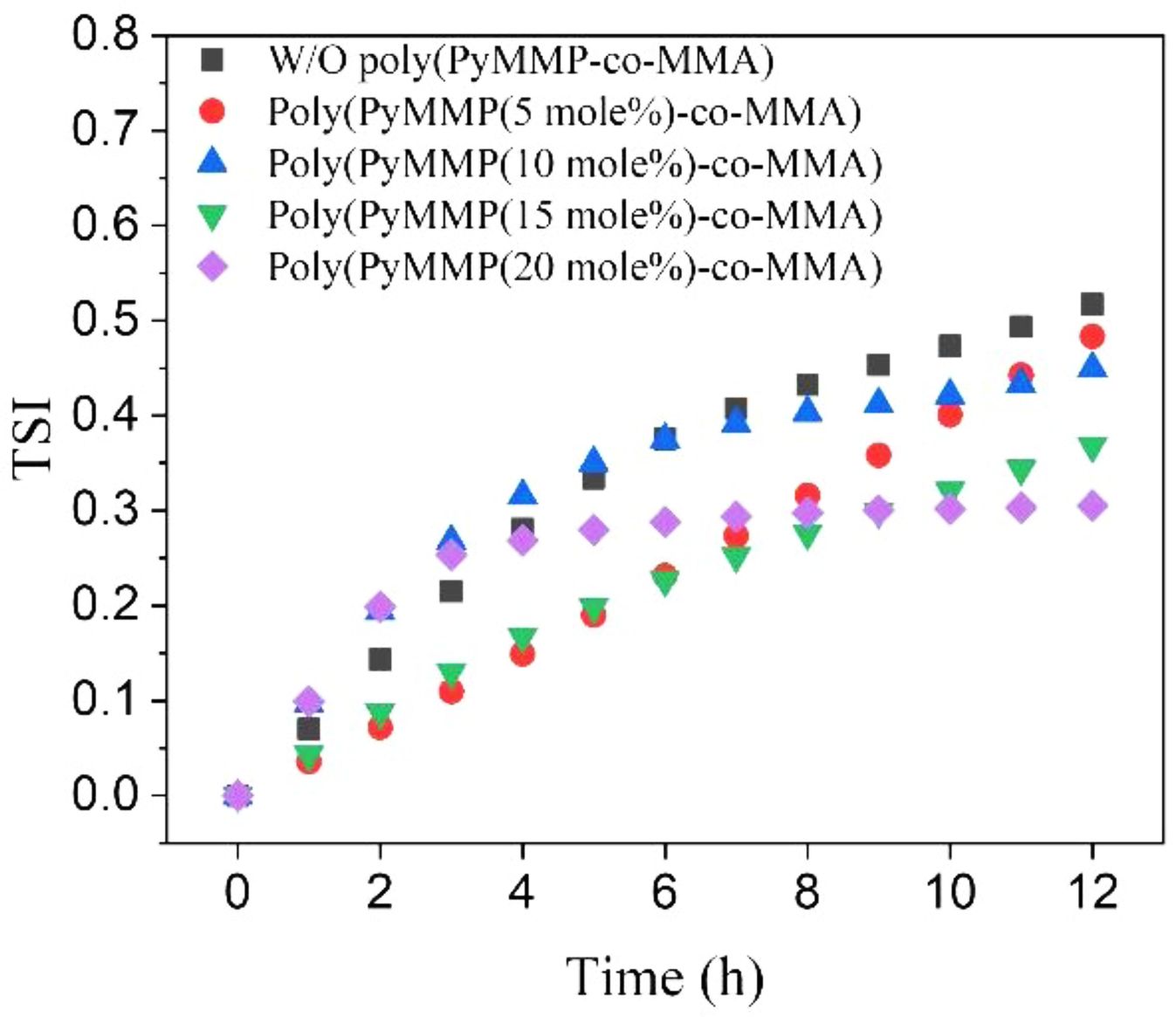

Poly(PyMMP-co-MMA)가 CNT의 분산안정성에 미치는 영향. Poly(PyMMP-co-MMA)가 CNT의 분산안정성에 미치는 영향을 알기 위해서 조성이 다른 poly(PyMMP-co-MMA)의 TSI를 측정하였다. Figure 4는 시간별 TSI를 나타낸 것이다. 그래프에서 TSI가 커질수록 분산안정성이 낮다는 것을 의미한다. 분산안정성은 PyMMP의 함량이 많을수록 커지는 것을 확인할 수 있다. 이는 PyMMP의 방향족 고리 부분이 CNT와 p-p 결합으로 CNT를 끌어당기는 역할을 하여 분산안정성이 더 커지는 것으로 설명할 수 있다. MMA는 NMP에 잘 용해되는 것으로 알려져 있다. 따라서 CNT와 부착된 Pyrene과 NMP에 잘 용해되는 MMA가 CNT의 분산을 도와 NMP에서 분산안정성이 커진다고 설명할 수 있다. 본 연구에서는 분산안정성이 큰 분산제인 Poly(PyMMP(20 mole%)-co-MMA)를 이용하여 고분자 나노복합체를 제조하였다.

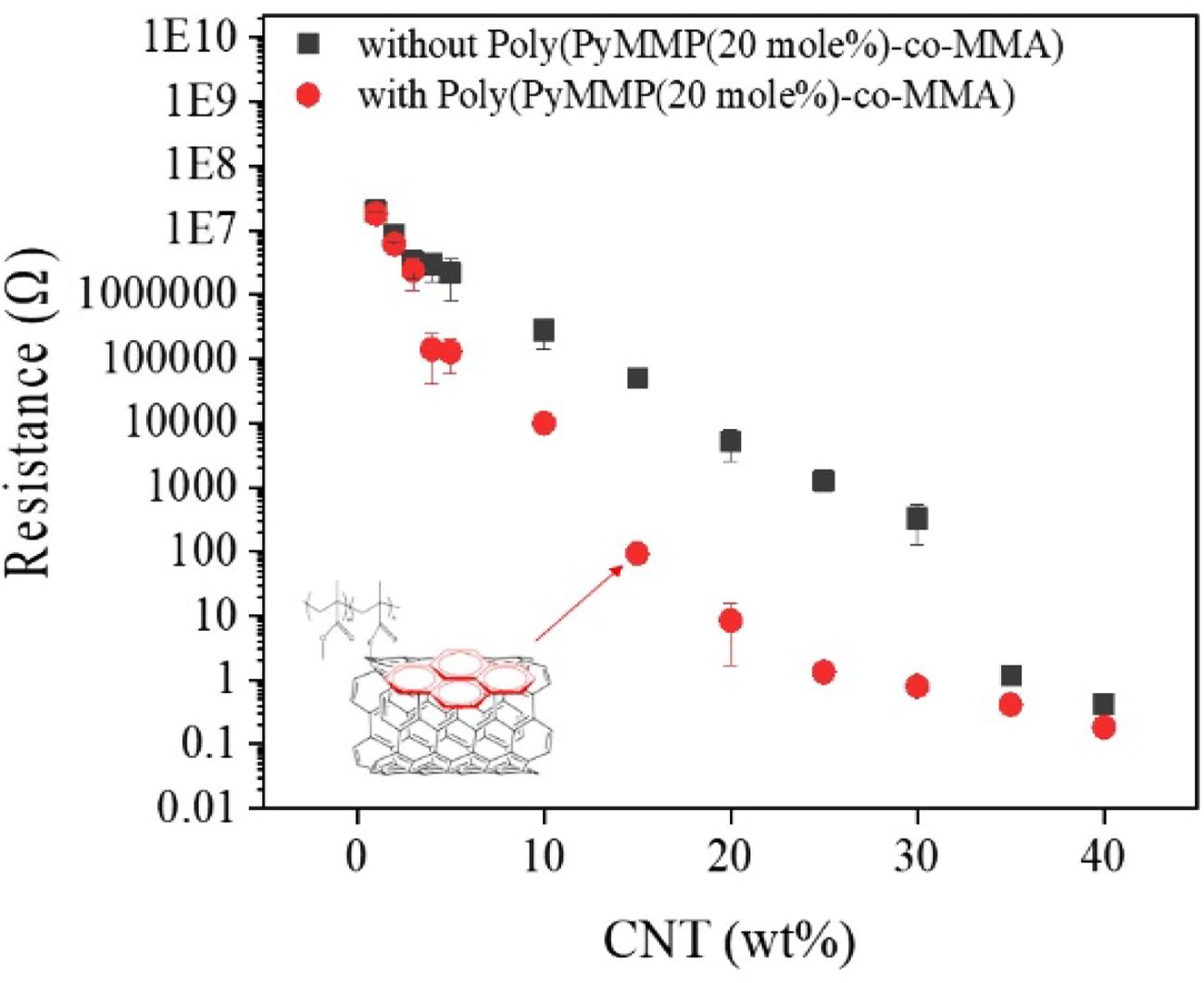

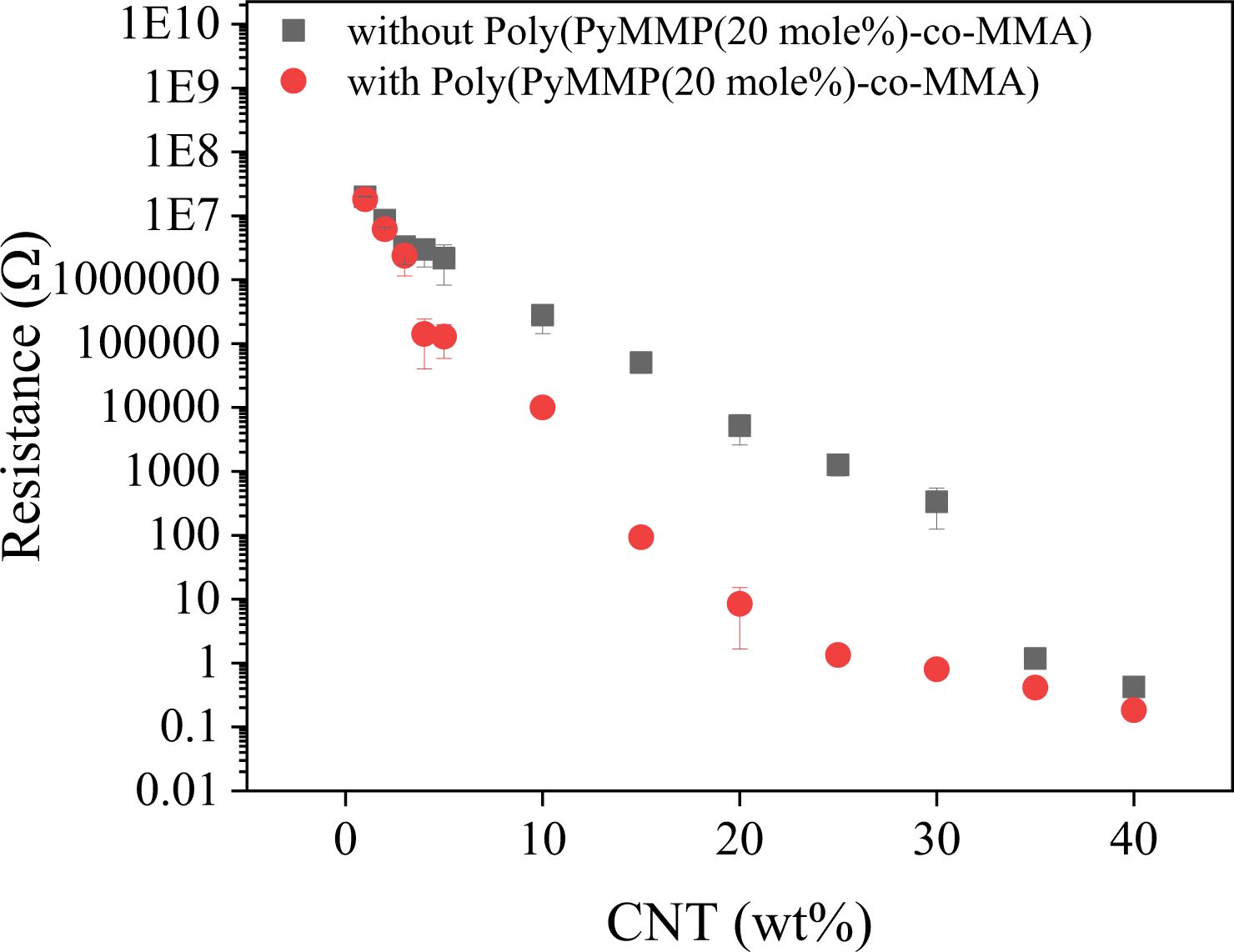

PVDF/CNT/Poly(PyMMP-co-MMA) 복합필름의 전기적 성질. Figure 5는 PVDF/CNT 복합체 필름의 CNT 함량에 따른 필름의 표면저항을 측정한 값이다. CNT의 함량이 많을수록 표면저항은 감소하는 것을 알 수가 있다. 이 때 분산제인 poly(PyMMP(20 mole%)-co-MMA)를 5 wt% 첨가한 경우가 첨가하지 않은 경우보다 표면저항이 현저히 감소하는 것을 확인할 수 있다. 예를 들면 40 wt% CNT를 함유한 PVDF/CNT 복합 필름의 경우 poly(PyMMP(20 mole%)-co-MMA)를 CNT 대비 5 wt% 첨가했을 때와 첨가하지 않았을 때의 표면 저항은 각각 0.18 및 0.42 W이다. 분산제가 첨가되었을 경우 표면저항이 2.3배 감소하는 것을 알 수 있다.

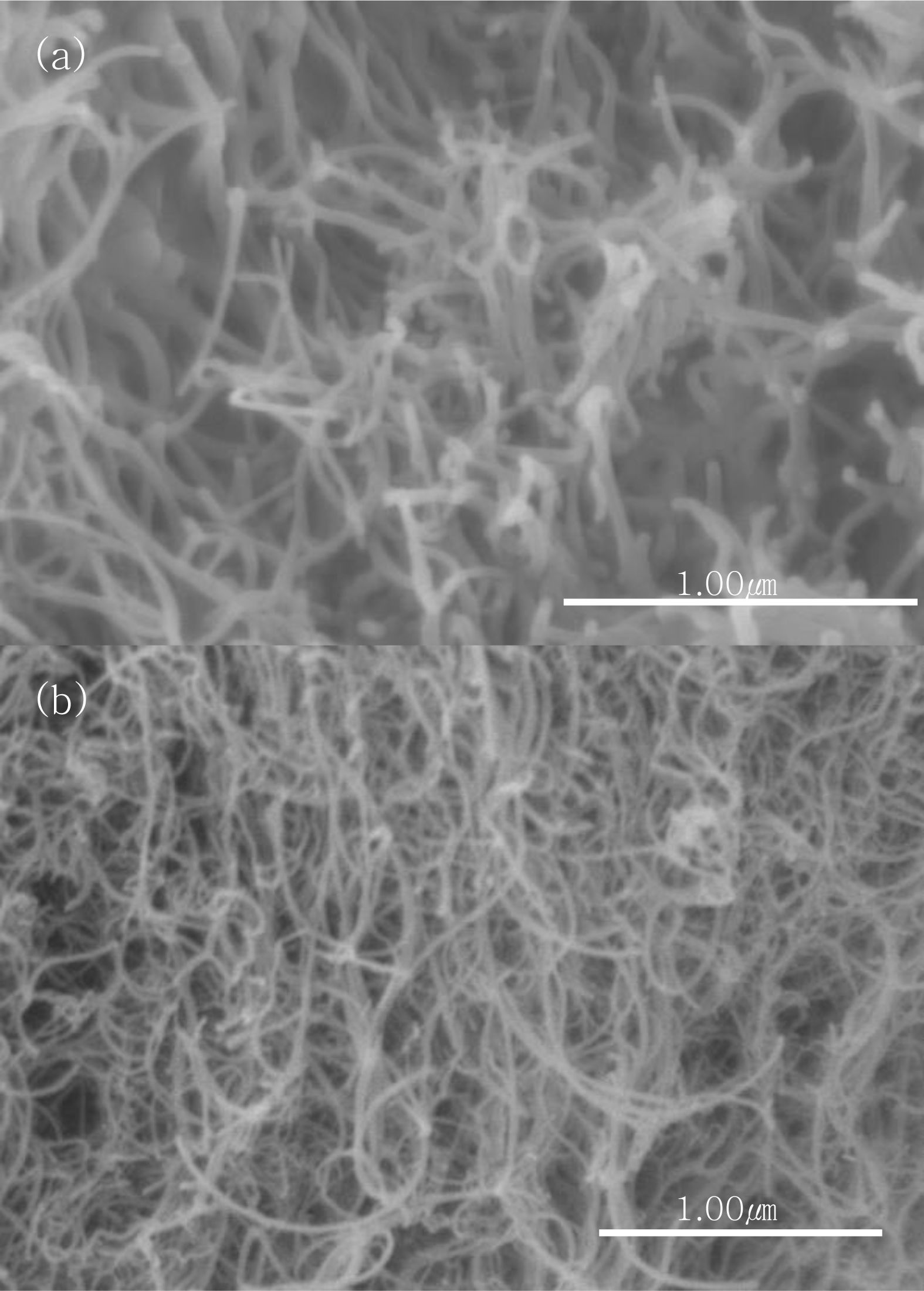

PVDF/CNT/Poly(PyMMP-co-MMA) 복합필름 파단면 모폴로지. Figure 6은 CNT를 20 wt% 포함한 PVDF/CNT 복합필름의 SEM 단면 이미지이다. Poly(PyMMP-co-MMA)를 5 wt% 첨가했을 때가 CNT의 분산이 잘 되어있음을 알 수 있다. 이는 앞서 언급한 poly(PyMMP-co-MMA)가 CNT의 부착되어 분산성을 향상시킨 것과 같이 설명할 수 있다.

|

Figure 3 1 H NMR spectra: (a) PyMMP; (b) poly(PyMMP(20 mole%)-co-MMA). |

|

Figure 4 Turbiscan stability index (TSI) of the CNT/poly(PyMMPco-MMA) NMP solution at different input PyMMP mole%; CNT (0.05 wt% against NMP) and poly(PyMMP-co-MMA)(6 wt% against CNT) were dispersed in NMP using sonication. |

|

Figure 5 Sheet resistance of the PVDF/CNT composite film with and without poly(PyMMP(20 mole%)-co-MMA) (5 wt%) as a function of CNT content. |

|

Figure 6 SEM images of the fractured surfaces: the PVDF/CNT composite film (a) without; (b) with poly(PyMMP-co-MMA) (5 wt%) when the CNT content is 20 wt%. |

|

Table 1 PyMMP Composition (mole%) and Molecular Weights (g/mole) of poly(PyMMP-co-MMA) at the Different Input PyMMP mole%; Compositions and Molecular Weights are Measured Using NMR and GPC, Respectively |

리튬 이차전지 양극재로 사용되는 CNT/PVDF 복합체의 CNT 분산성을 향상시키기 위해 새로운 고분자 분산제를 합성하였다. 합성한 분산제는 CNT와 p-p 결합을 극대화하기 위한 pyrene 그룹이 포함되고, PVDF와 상용성이 있는 MMA를 포함시킨 poly(PyMMP-co-MMA) 공중합체이다. 반응성 pyrene 단량체인 PyMMP를 합성한 후 PyMMP mole비에 따른 Poly(PyMMP-co-MMA)를 중합하였다. Poly(PyMMP(20 mole%)-co-MMA)를 CNT 대비 5 wt% 첨가한 경우 40 wt%의 CNT를 포함한 PVDF/CNT 복합필름의 표면저항은 첨가하지 않은 경우에 비해 2.3배 감소하는 것을 확인할 수 있었다. 또한 SEM 이미지를 통해 poly(PyMMP-co-MMA)가 PVDF/CNT 복합체의 분산제로 사용할 수 있다는 것을 확인했으며 리튬 이차전지 양극재 고분자 분산제로 사용할 수 있을 것으로 판단된다.

- 1. Xiao, Y. Model-Based Virtual Thermal Sensors for Lithium-Ion Battery in EV Applications. IEEE Trans. Ind. Electron. 2015, 62, 3112-3122.

-

- 2. Kim, S. B.; Na, B. K. Electrochemical Performance of Li4Ti5O12 with Graphene/CNT Addition for Lithium Ion Battery. Korean Chem. Eng. Res. 2017, 55, 430-435.

-

- 3. Chi, M.; Nah, D. B.; Kil, S. C.; Kim, S. W. Li-Ion Traction Batteries for All-Electric Vehicle. J. Energy Eng. 2011, 20, 109-122.

-

- 4. Jia, C. K.; Pan, F.; Zhu, Y. G.; Huang, Q.; Lu, L.; Wang, Q. High-Energy Density Nonaqueous All Redox Flow Lithium Battery Enabled with a Polymeric Membrane. Sci. Adv. 2015, 10.

-

- 5. Goto, K.; Nakagawa, T.; Nakamura, O.; Kawata, S. An Implantable Power Supply with an Optically Rechargeable Lithium Battery. IEEE. Trans. Biomed. Eng. 2001, 48, 830-833.

-

- 6. Mladenov, M.; Stoyanova, R.; Zhecheva, E.; Vassilev, S. Effect of Mg doping and MgO-surface Modification on the Cycling Stability of LiCoO2 Electrodes. Electrochem. Commun. 2001, 3, 410-416.

-

- 7. MacNail, D. D.; Dahn, J. R. The Reactions of Li0.5CoO2 with Nonaqueous Solvents at Elevated Temperatures. J. Electrochem. Soc. 2002, 149, A912-A919.

-

- 8. MacNail, D. D.; Christensen, L.; Landucci, J.; Paulsen, J. M.; Dahn, J. R. An Autocatalytic Mechanism for the Reaction of Lix CoO2 in Electrolyte at Elevated Temperature. J. Electrochem. Soc. 2000, 147, 970-979.

-

- 9. Jung, M. Z.; Park, J. Y.; Lee, J. D. Electrochemical Characteristics of Silicon/Carbon Composites with CNT for Anode Material. Korean Chem. Eng. Res. 2016, 54, 16-21.

-

- 10. Rajendrana, S.; Sivakumar, P. An investigation of PVdF/PVC-Based Blend Electrolytes with EC/PC as Plasticizers in Lithium Battery Applications. Physica B Condens. Matter. 2008, 403, 509-516.

-

- 11. Jiang, Z.; Carroll, B.; Abraham, K. M. Studies of Some Poly(vinylidene fluoride) Electrolytes. Electrochim. Acta 1997, 42, 2667-2677.

-

- 12. David, L. W.; Marissa, W.; Li, J.; Zhijia, D.; Rose, E. R.; Kevin, A. H.; Nitin, M.; Linxiao, G.; Chengyu, M.; Ilias, B. Energy Storage Mater. 2020, 29, 254-265.

- 13. Zan, G.; Clifton, B; Ningning, S.; Li, Y. Z. J.; Li, X. Cotton-textile-enabled Flexible Self-sustaining Power Packs via Roll-to-roll Fabrication. Nat. Commun. 2016, 7, 11586.

-

- 14. Kim, S. H.; Woo, J. S.; Park, S. Y. Poly(phenylene sulfide) Graphite Composites with Graphite Nanoplatelets as a Secondary Filler for Bipolar Plates in Fuel Cell Applications. Macromol. Res. 2020, 28, 1010-1016.

-

- 15. Oh, K. S.; Heo, S. I.; Yun, J. C.; Yang, Y. C.; Han, K. S. Adv. Compos. Mater. 2012, 17, 259.

-

- 16. Kim, M. S.; Kang, G. H.; Park, H. W.; Park, Y. B.; Park, Y. H.; Yoon, K. H. Design, Manufacturing, and Characterization of High-Performance Lightweight Bipolar Plates Based on Carbon Nanotube-Exfoliated Graphite Nanoplatelet Hybrid Nanocomposites. J. Nanomater. 2012, 159737.

-

- 17. Moisala, A.; Li, Q.; Kinloch, I. A.; Windle, A. H. Thermal and Electrical Conductivity of Single- and Multi-walled Carbon Nanotube-epoxy Composites. Compos. Sci. Technol. 2006, 66, 1285-1288.

- 18. Scholta, J.; Rohland, B.; Trapp, V.; Focken, U. Investigations on Novel Low-cost Graphite Composite Bipolar Plates. J. Power Sources 1999, 84, 231.

-

- 19. Dhakatea, S. R.; Mathura, R. B.; Kakatib, B. K.; Dhami, T. L. A Low-density Graphite-polymer Composite as a Bipolar Plate for Proton Exchange Membrane Fuel Cells. Int. J. Hydrogen Energy 2007, 32, 4537.

- 20. Huang, J.; Baird, D. G.; McGrath, J. E. Development of Fuel Cell Bipolar Plates from Graphite Filled Wet-lay Thermoplastic Composite Materials. J. Power Sources 2005, 150, 110.

-

- 21. Kang, M. H.; Yeom, H. Y.; Na, H. Y.; Lee, S. Comparative Study of Physical Dispersion Method on Properties of Polystyrene/Multi-walled Carbon Nanotube Nanocomposites. J. Polym. 2013, 37, 526-532.

-

- 22. Choi, H. Park, M.; Lee, S. S.; Hong, S. C. Pyrene-containing Polystyrene Segmented Copolymer from Nitroxide Mediated Polymerization and its Application for the Noncovalent Function- alization of As-prepared Multiwalled Carbon Nanotubes. Eur. Polym. J. 2008, 44, 3087-3095.

-

- 23. Huang, J.; Baird, D. G.; McGrath, J. E. Development of Fuel Cell Bipolar Plates from Graphite Filled Wet-lay Thermoplastic Composite Materials. J. Power Sources 2005, 150, 110.

-

- 24. Ge, L.; Zhu, Z.; Li F.; Liu, S.; Li, W.; Tang, X.; Rudolph, V. Investigation of Gas Permeability in Carbon Nanotube (CNT) Polymer Matrix Membranes via Modifying CNTs with Functional Groups/Metals and Controlling Modification Location. J. Phys. Chem. C 2011, 115, 6661-6670.

-

- 25. Weng, T. H.; Tseng, H. H.; Wey, M. Y. Preparation and Characterization of Multi-walled Carbon Nanotube/PBNPI Nanocomposite Membrane for H2/CH4 Separation. Int. J. Hydrog. Energy. 2009, 34, 8707-8715.

-

- 26. Cong, H.; Radosz, M.; Towler, B. F.; Shen, Y. Sep. Polymer-inorganic Nanocomposite Membranes for Gas Separation. Sep. Purif. Technol. 2007, 55, 281-291.

-

- 27. Chen, J.; Wang, M.; Liu, B.; Fan, Z.; Cui, K.; Kuang, Y. Platinum Catalysts Prepared with Functional Carbon Nanotube Defects, and Its Improved Catalytic Performance for Methanol Oxidation. J. Phys. Chem. B 2006, 110, 11775-11779.

-

- 28. Charlier, J. C. Defects in Carbon Nanotubes. Acc. Chem. Res. 2002, 35, 1063-1069.

-

- 29. Ajayan, P. M.; Ebbesen, T. W.; Ichihashi, T.; Iijima, S.; Tanigaki, K.; Hiura, H. Opening Carbon Nanotubes with Oxygen and Implications for Filling. Nature 1993, 362, 522-525.

-

- 30. Lambin, P.; Fonseca, A.; Vigneron, J. P.; Nagy, J. B.; Lucas, A. A. Strutural and Electronic Properties of Bent Carbon Nanotubes. Chem. Phys. Lett. 1995, 245, 85-89.

-

- 31. Saito, R.; Dresselhaus, M. S.; Dresselhaus, G. Tunneling Conductance of Connected Carbon Nanotubes. Phys. Rev. B 1996, 53, 2044-2049.

-

- 32. Drew, M. Surfactant Science and Technology; WILEY: New Jersey, 2005, pp 50-54.

- 33. Drew, M. Surfactant Science and Technology; WILEY: New Jersey, 2005, pp 54-63.

- 34. Drew, M. Surfactant Science and Technology; WILEY: New Jersey, 2005, pp 66-69.

- 35. Drew, M. Surfactant Science and Technology; WILEY: New Jersey, 2005, pp 69-74.

- 36. Song, S.; Wan, C.; Zhang, Y. Non-covalent Functionalization of Graphene Oxide by Pyrene-block Copolymers for Enhancing Physical Properties of Poly(methyl methacrylate). RSC Adv. 2015, 97, 79947-79955.

-

- 37. Park, J. S.; An, J. H.; Jang, K. S.; Lee, S. J. Rheological and Electrical Properties of Polystyrene Nanocomposites via Incorporation of Polymer-wrapped Carbon Nanotubes. Korea Aust. Rheol. J. 2019, 31, 111-118.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(5): 803-808

Published online Sep 25, 2021

- 10.7317/pk.2021.45.5.803

- Received on Jun 1, 2021

- Revised on Jul 22, 2021

- Accepted on Jul 29, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Soo-Young Park

-

Department of Polymer Science & Engineering, Polymeric Nanomaterials Laboratory, School of Applied Chemical Engineering, Kyungpook University, 80 Daehak-ro, Buk-gu, Daegu 41566, Korea

- E-mail: psy@knu.ac.kr

- ORCID:

0000-0001-6796-4929

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.