- Core-Shell Copolymer as Highly Effective Additive for Epoxy Adhesives

Junsoo Moon# , Yoon Huh# , Youngson Choe*,†

, and Joona Bang†

, and Joona Bang†

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

*Department of Chemical Engineering, Pusan National University, Pusan 46241, Korea- 코어쉘 공중합체 첨가제 도입을 통한 에폭시 접착제 물성 향상

고려대학교 화공생명공학과, *부산대학교 화공생명공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

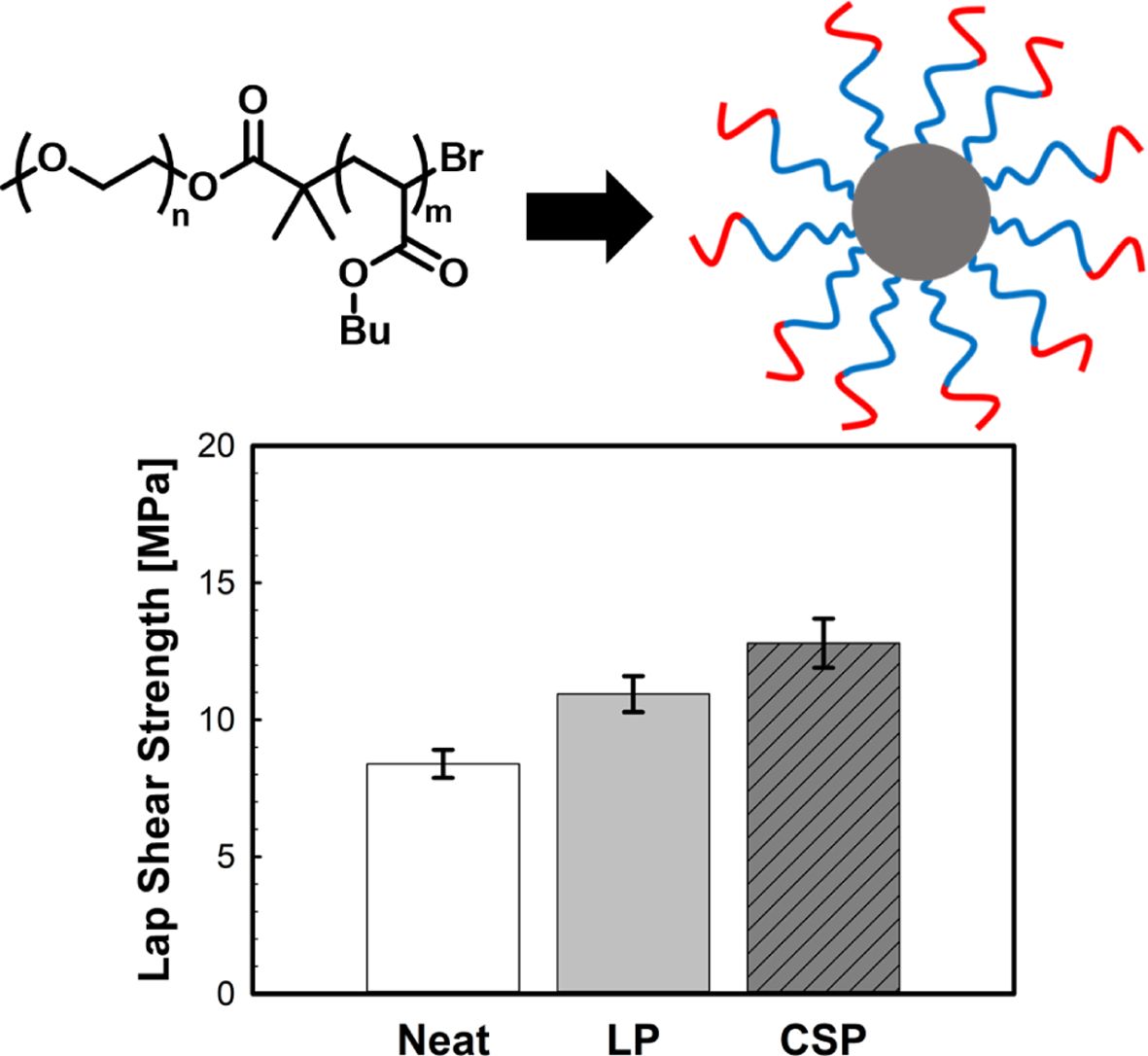

A core-shell structured copolymer (CSP) that consists of a rubbery core and an epoxy-miscible shell was synthesized and used as additives in the epoxy resin. The poly(butylacrylate) (PBA) core functions as a rubbery particle that induces the nanocavitation effect, while the poly(ethylene glycol) (PEG) shell allows uniform dispersion within the epoxy resin due to its miscibility with epoxy. A divinylbenzene (DVB) crosslinker was used to bind the core and to synthesize a stable CSP. The mechanical properties of the additive-modified epoxy resin were investigated by measuring the adhesion strength using a universal testing machine. When using CSP as additives in the epoxy resin, the adhesion strength was increased by 160%, while the linear copolymer (LP) only showed a 130% increase. The morphology of the CSP-modified epoxy and the fracture surface morphologies confirm the role of the nanocavitation effect and the void formation in improving the mechanical properties of the CSP-modified epoxy resins.

본 연구에서는 코어쉘 구조의 공중합체(CSP)를 합성하여 에폭시 수지의 첨가제로 적용하였고, 나노 구조체에 따른 에폭시 물성 변화를 확인하였다. CSP는 divinylbenzene(DVB) 가교제를 통해 rubbery한 poly(butylacrylate) (PBA) 코어와 에폭시 수지와의 혼용성을 갖는 poly(ethylene glycol)(PEG) 쉘의 형태로 합성하였다. 코어쉘 구조의 물성 향상 효과는 선형 구조의 블록 공중합체(LP)와의 비교를 통해 확인하였으며, 인장 전단 실험과 파단면 관찰, 나노 구조체 확인을 통해 분석하였다. 두 가지 첨가제 모두 잘 분산된 나노 구조체를 형성하여 효과적으로 외부 응력을 분산하는 것으로 나타났다. CSP가 도입된 경우 약 160%, 그리고 LP가 도입된 경우 약 130% 인장 전단 강도가 증가하는 것으로 측정되었다. 이를 통해 CSP 첨가제가 에폭시 물성 향상에 매우 유용함을 확인하였다.

A core-shell structured copolymer (CSP), consisting of a rubbery poly(butylacrylate) (PBA) core and an epoxy-miscible poly(ethylene glycol) (PEG) shell, was synthesized and used as additives in epoxy resin. The adhesion strength of the epoxy resin was improved with CSP additives and showed higher adhesion compared to the linear copolymer additives. The morphology of the epoxy resin fracture surface confirmed the role of nanocavitation effect in improving the mechanical properties.

Keywords: core-shell copolymer, additive, adhesion, epoxy toughening.

이 논문은 정부(과학기술정보통신부)의 재원으로 한국연구재단의 과제지원을 받아(Nos. 2013M3A6B1078869, 2021R1A2C2006167) 수행된 연구이며 이에 감사를 드립니다.

소재 경량화는 우주항공, 자동차, 선박 등의 모빌리티 산업에서 중요한 이슈이다. 이를 위해 금속, 세라믹, 플라스틱 등으로 구성된 복합재료로 금속을 대체하는 비중이 늘어나고 있는데, 이런 고강도 재료들을 접착하기 위해서는 구조용 접착제가 필수적이다. 이와 같은 구조용 접착제는 높은 기계적 강도와 내충격성을 필수적으로 가져야 한다.

에폭시 수지는 각종 기재에 대한 접착성, 내열성, 내약품성, 전기 특성, 기계 특성 등 다른 수지와 비교할 때 우수한 특성을 많이 가지고 있어 구조용 접착제로 널리 사용되고 있다.1-3 에폭시 수지는 대표적인 열경화성 수지의 일종으로 경화제와의 반응에 의하여 3차원 망목 구조를 형성하여 에폭시 고유의 물성을 나타나게 된다.

그러나 고밀도의 경화구조로 인해 에폭시 수지의 경화물은 파괴인성이 작고, 매우 취성적인 성질을 나타내는 경우가 있어 이를 해결하는 것이 가장 큰 이슈이다. 에폭시 경화물의 강인성 향상을 위한 방법으로 가장 널리 쓰이고 있는 것은 나노 입자를 첨가제로 혼합하여 이용하는 것이다. 대표적인 나노 입자 첨가제로는 실리카 나노 입자, 고무 나노 입자, 블록 공중합체 등 다양한 유/무기 입자들이 이용되고 있으며 이에 대한 많은 연구결과가 보고되고 있다.4-7

최근에는 특히 블록 공중합체 기반의 첨가제 도입을 통해 에폭시 수지의 접착 강도와 내충격성 등의 기계적 물성을 향상시키고자 하는 연구들이 진행되고 있다.8,9 블록 공중합체를 에폭시 수지에 혼합하여 분산시키게 되면, 블록 공중합체와 에폭시 수지의 계면특성에 따라 나노 구조체를 형성하게 된다. 특히 에폭시 수지와 혼용가능한 블록과 rubbery한 블록으로 구성된 블록 공중합체를 이용하면, 에폭시 수지를 매질로 하여 vesicle, sphere, worm-like 구조의 나노 구조체를 형성할 수 있다.10 이렇게 형성된 나노 구조체는 외부에서 충격이 전달되었을 때, 나노 구조체의 rubbery한 도메인에서 void와 형성되며 효과적으로 외부 응력을 흡수하여 분산시키는 역할을 한다. 이 메카니즘을 고무 나노입자의 cavitation(공동화) 효과라고 하며 여러 문헌들을 통해 보고되고 있다.11-15 Bates 연구진에서는 고무 입자의 공동화 효과를 증대하기 위해서 나노 구조체의 형상과 분산도가 가장 중요하다고 보고하고 있다. 이를 위해 에폭시와 혼용이 가능한 poly(ethylene glycol) (PEG) 블록과 rubbery한 특성을 지닌 poly(propylene oxide) (PPO)로 구성된 PEG-b-PPO 블록 공중합체를 에폭시 첨가제로 도입하였다. 블록 공중합체가 5 wt% 미만의 소량만 첨가되어도 에폭시 경화물의 파괴인성과 접착성이 급격하게 향상된다는 연구결과를 보고한 바 있다.16-18

또한 코어쉘 형태의 나노입자를 첨가제로 도입하여 에폭시 경화물의 물성을 향상시킨 연구도 많이 보고되고 있다.19-23 이 경우, rubbery한 블록을 경화시켜 코어의 형태로 사용하며, 에폭시와 혼용성이 있는 블록을 쉘의 형태로 사용한다.24,25 이런 코어쉘 구조 나노입자의 경우 별 다른 자가조립 과정 없이도 안정적으로 고무 나노 입자 공동화 효과를 이끌어 낼 수 있는 장점이 있다. 하지만 에폭시 수지와 혼용되었을 때 잘 분산이 되지 않고, 서로 응집되어 있는 부분에 외부 응력을 받았을 때 쉽게 부러지며 에폭시 경화물의 결함(defect)으로 작용하는 단점이 존재한다. 이와 같은 이유 때문에 공동화 효과를 야기하는 rubbery 코어, 에폭시 수지와 혼용성을 결정하는 쉘 두 가지 모두 핵심적인 역할을 하며, 잘 분산된 형상을 구현하였을 때 에폭시 경화물의 물성향상을 기대할 수 있다.

본 연구에서는 음이온 중합을 통해 합성을 하는 PEG-b-PPO 블록 공중합체를 대신하여,26 더 쉽고 빠르게 합성할 수 있는 poly(butylacrylate)(PBA)를 도입하여 활용하였다. PBA는 atom transfer radical polymerization(ATRP)을 통해 쉽게 합성이 가능하며, rubbery한 특성을 가지고 있어 고무 입자의 공동화 효과를 기대할 수 있다. 또한, 선행연구와 마찬가지로 에폭시 수지와의 혼용성을 극대화하기 위해 PEG를 도입하여 사용하였다. PEG-b-PBA 블록 공중합체를 divinylbenzene (DVB)을 통해 코어를 가교시킴으로써27,28 안쪽 PBA 블록이 공동화 효과를 위한 고무 입자 역할을 하며, PEG 체인이 안정적으로 쉘 역할을 할 수 있는 코어쉘 구조의 공중합체를 합성하였다. 또한 선형 블록 공중합체(LP)와 코어쉘 나노입자(CSP)를 첨가제로 활용하여 에폭시 경화물의 물성 변화를 확인하였다.

재료. 단량체로 사용된 n-butyl acrylate(BA, 99%, Sigma Aldrich, USA)는 alumina column을 통해 정제하여 사용하였다. Poly(ethylene glycol) methyl ether(2000 g/mol)는 Sigma Aldrich(USA) 사 제품을 정제하지 않고 사용하였다. 가교제 divinylbenzene(DVB), 개시제 2-bromo-2-methylpropionic acid, 촉매copper bromide(CuBr), copper(II) bromide(CuBr2), N-(3-dimethyl aminopropyl)-N-ethylcarbodiimide hydrochloride (EDC), and 4-(dimethylamino) pyridine(DMAP), N,N,N,N,N”-pentamethyl diethylenetriamine(PMDETA) 모두 Sigma Aldrich (USA) 사 제품을 정제하지 않고 사용하였다. 사용된 용매 acetone, isopropyl alcohol(IPA), dichloromethane(DCM), tetra- hydrofuran(THF), methanol(MeOH), N,N-dimethylformamide (DMF), anisole, chloroform-D(CDCl3) 모두 HPLC 등급 제품을 Sigma Aldrich(USA) 사 제품을 정제없이 사용하였다. 에폭시 수지는 diglycidyl ether of bisphenol A(Epon 828, Hexion Inc., USA), 경화제로는 Jeffamine D-230(Huntsman, USA) 제품을 사용하였다.

측정. 1H NMR 측정은 Bruker 500 MHz nuclear magnetic resonance(NMR) 장비를 통해 측정하였으며, CDCl3 용매를 사용하였다. 절대 분자량과 분자량 분포는 gel permeation chromatography(GPC)를 통해 측정하였으며, THF 용매를 사용하였다. GPC 장비의 경우 pump(Waters 1515), refractive index detector(Wyatt Optilab T-Rex), multiangle light scattering (Wyatt Dawn Heleos 8+)로 구성하여 측정하였다. 기계적 물성은 만능시험기(UTM, RoboTEST L, Zwick, Germany)을 통해 인장 전단 강도를 측정하였다.

개시제를 함유한 PEG-Br 제조.말단에 개시제를 가지는 PEG는 EDC와 DMAP 촉매 존재 하에 PEG(2000 g/mol)와 개시제 2-bromo-2-methyl propionic acid의 에스터화 반응을 통해 합성되었다. 구체적으로 PEG와 2-bromo-2-methyl- propionic acid, 촉매 EDC, DMAP을 1:1.5:1.5:0.3의 몰 비율로 DCM 용매에 녹여 상온에서 하루 동안 교반 시켰다. 반응이 끝난 후 여과지를 통해 형성된 염들을 제거하였으며, 증류수로 세 차례 씻어냈다. 회전증발농축기로 DCM 용매를 제거한 다음, hexane 용매에 2번 침전 과정을 통하여 정제하였으며, 50 oC 오븐에서 24시간 감압 건조하였다.

PEG-b-PBA(LP) 제조. PEG-b-PBA(LP)는 PEG-Br를 개시제로 사용하여 ATRP을 통해 합성되었으며 단량체는 BA가 사용되었다. 구체적으로 PEG-Br와 BA, CuBr, CuBr2를 1:60:0.5:0.05 몰 비율로 아르곤 분위기에서 DMF 용매에 녹였다. 충분한 아르곤 가스 치환 후 PMDETA(ligand)를 0.1 몰 비율로 넣었으며, 80 oC 항온수조에 넣고 3시간 교반시켰다. 중합이 끝난 후 alumina column을 통해 촉매와 ligand를 제거하였으며, 메탄올 용매에 2번 침전 과정을 통하여 정제하였다. 정제 과정을 거친 후 50 oC 오븐에서 24시간 감압 건조하였다.

CSP 제조. CSP는 합성된 PEG-b-PBA(LP)를 DVB를 통해 가교시켜 중합하였다. 구체적으로 PEG-b-PBA, DVB, CuBr을 1:20:0.5 비율로 혼합하여 아르곤 분위기에서 anisole에 녹였다. 그 후 PMDETA(ligand)를 0.5의 몰 비율로 넣었으며, 100 oC 항온수조에 넣고 하루 동안 교반시켰다. 중합이 끝난 후 alumina column을 통해 촉매와 ligand를 제거하였고, hexane 용매에 2번 침전 과정을 통해 정제하였다. 침전물을 분별 침전(fractional precipitation) 과정을 거쳐 미 반응한 PEG-b-PBA(LP)를 제거하였으며, 50 oC 오븐에서 24시간 감압 건조하였다.

에폭시 나노복합체의 제조. 접착 실험에 사용되는 시료 제작은 ASTM D1002 기준에 맞춰 제작하였다. 우선 2.5 wt%의 CSP와 에폭시 수지(Epon 828)를 양쪽 모두와 잘 섞일 수 있는 아세톤 용매에 혼합하여 충분히 교반시켰다. 교반 후 아세톤은 회전증발농축기를 통해 제거하였고, 40 oC 진공 오븐에서 12시간 동안 감압 건조하였다. 충분히 건조 후 에폭시 수지의 경화제(Jeffamine D0230)를 에폭시 수지의 에폭시 작용기와 경화제의 아민 작용기가 1:1 몰 비율로 첨가하여 교반시켰다.

기계적 물성. 에폭시 나노 복합체의 기계적 특성을 확인하기 위해 single lap shear joint 형태로 ASTM D1002 규격에 맞춰 시편을 제작하고 만능시험기(UTM, RoboTEST L, Zwick, Germany)을 통해 인장 전단 강도를 측정하였다. 접착 실험에 사용되는 알루미늄 기판은 101.6×25.4×1.6 mm 크기로 ASTM D1002 규격에 맞춰 제작하여 사용하였다.29 모든 기판들은 아세톤과 이소프로필 알콜을 사용하여 세척한 후 40 oC의 오븐에서 예열 과정을 거쳐 시편 제작에 사용되었다. 앞서 제작한 에폭시 나노 복합체를 전단 면적(25.4×25.4 mm)에 균일하게 도포하였다. 그 후 알루미늄 기판을 전단 면적에 맞게 겹쳐 80 oC에서 2시간 동안 경화를 한 후, 미반응 경화제를 완벽히 가교하기 위해 125 oC에서 3시간 동안 추가 경화를 하였다.30 접착 실험은 10 kN 로드 셀이 장착된 만능시험기(UTM, RoboTEST L, Zwick, Germany)를 사용하여 수행하였다. 1.3 mm/min의 속도로 측정을 진행하였고, 측정값은 최소 10개 이상의 결과값을 평균하여 사용하였다.

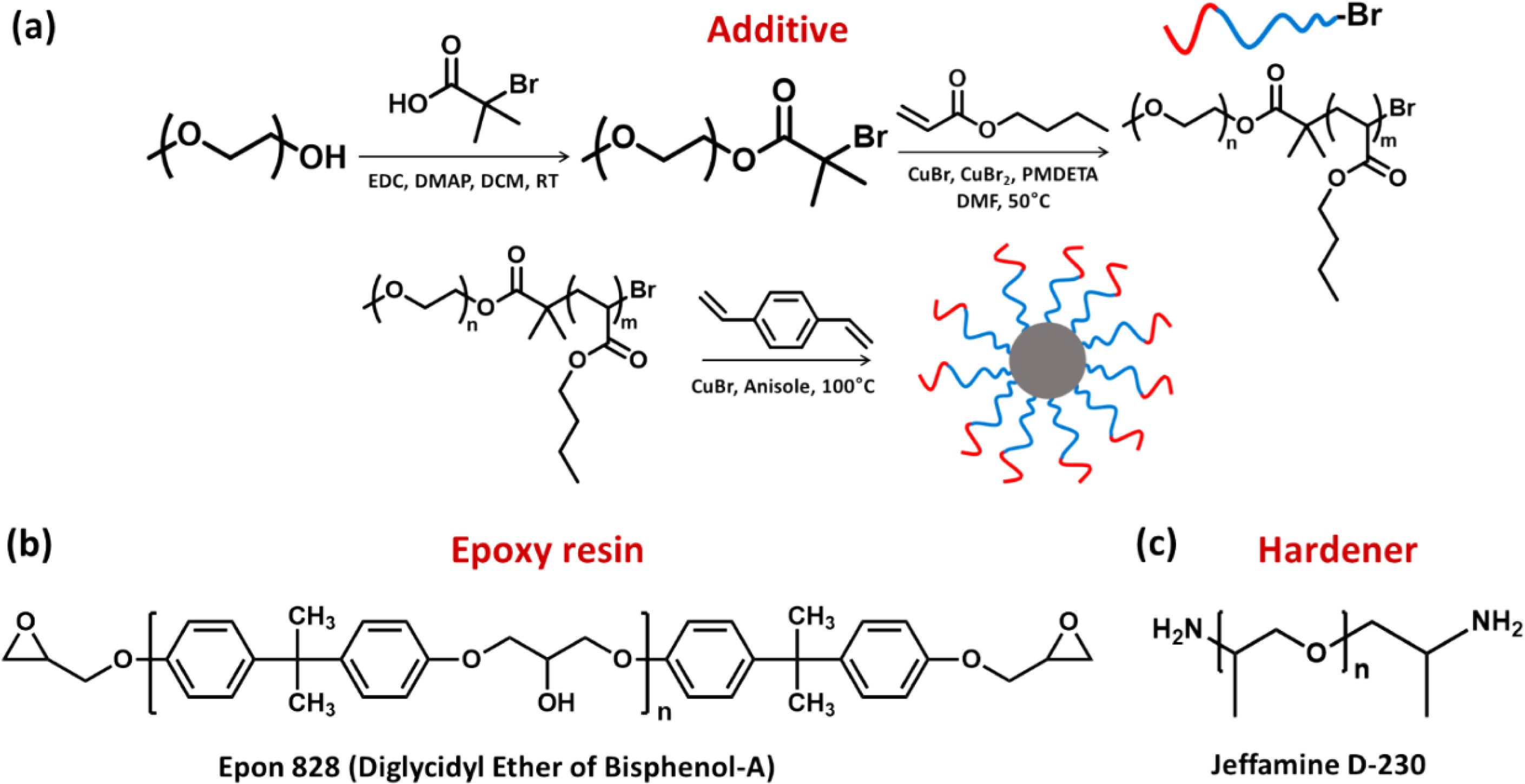

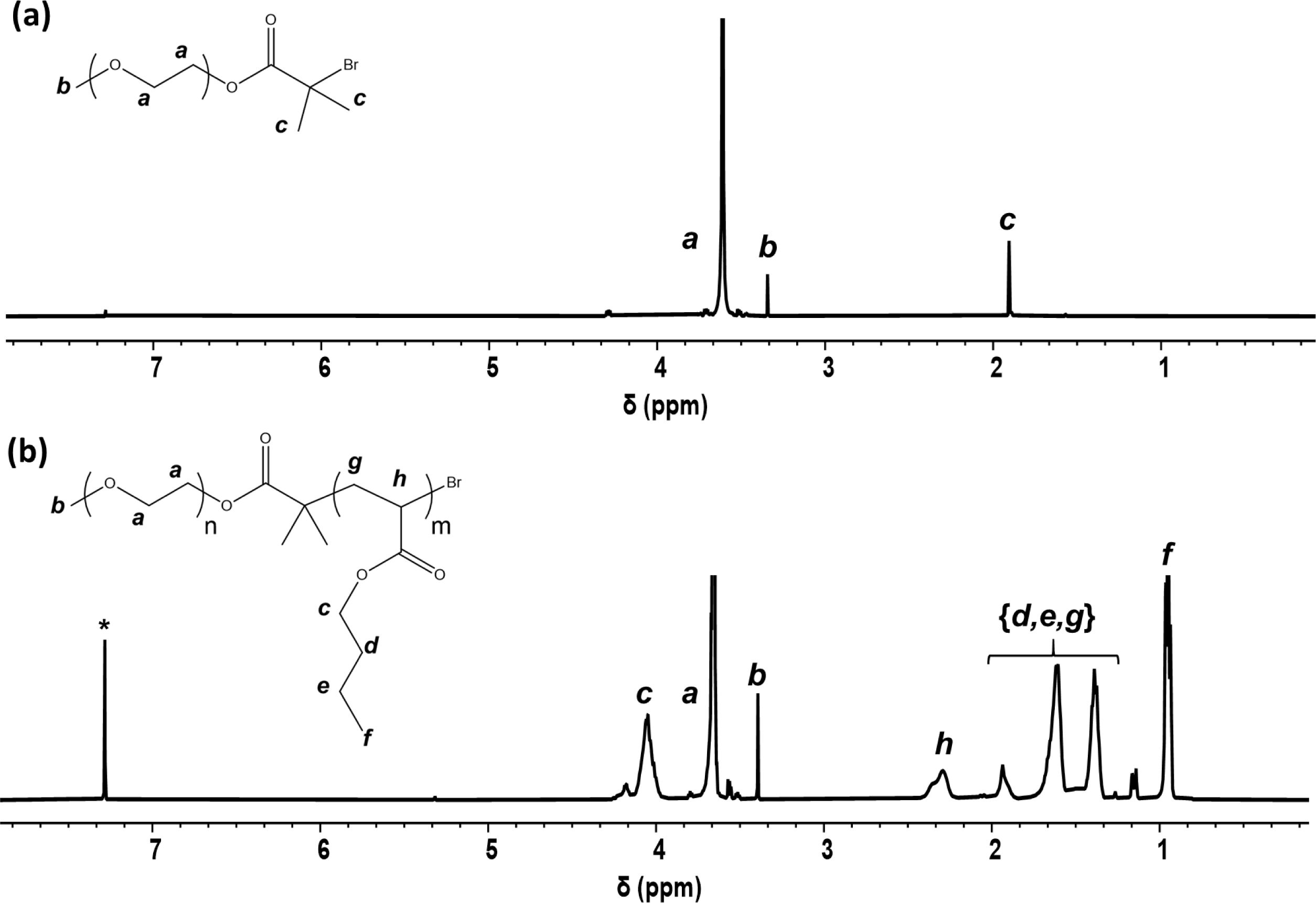

개시제를 함유한 PEG-Br는 에스터화 반응을 통해 합성하였으며, Figure 1의 방법을 통해 제조하였다. 반응 후 정제된 PEG-Br를 NMR을 통해 분석하였을 때 NMR 피크를 Figure 2에 나타냈다. 합성된 PEG-Br의 개시제에서 발현되는 1.9 ppm에서의 피크와 PEG에서 발현되는 3.64 ppm에서의 피크의 적분 값이 6:190인 것으로 보아, 2000 g/mol 분자량의 PEG 대부분에 개시제가 치환되어 있음을 확인할 수 있다.

PEG-b-PBA(LP)를 Figure 1의 방법을 통해 제조하였다. LP에서 PEG 볼륨 비율을 ~0.35 정도로 조절하기 위해 2000 g/mol 분자량의 PEG-Br에 PBA를 3500 g/mol으로 목표하여 중합하였다. 중합은 ATRP 방법을 통해 진행되었으며, PEG-Br와 BA 반응물 비율은 1:60으로 80 oC 항온수조에서 중합을 시작하여 3시간 교반시켰다. 이때 BA 단량체의 PBA 고분자 변환율은 50% 정도로 3500 g/mol 중합하였고 이를 GPC와 NMR을 통해 분석하였다. LP의 NMR 측정결과를 Figure 2에 나타냈는데, PEG-b-PBA의 PBA에서 발현되는 4.0, 1.9, 1.62, 1.38, 0.94 ppm의 피크와 PEG에서 발현되는 것

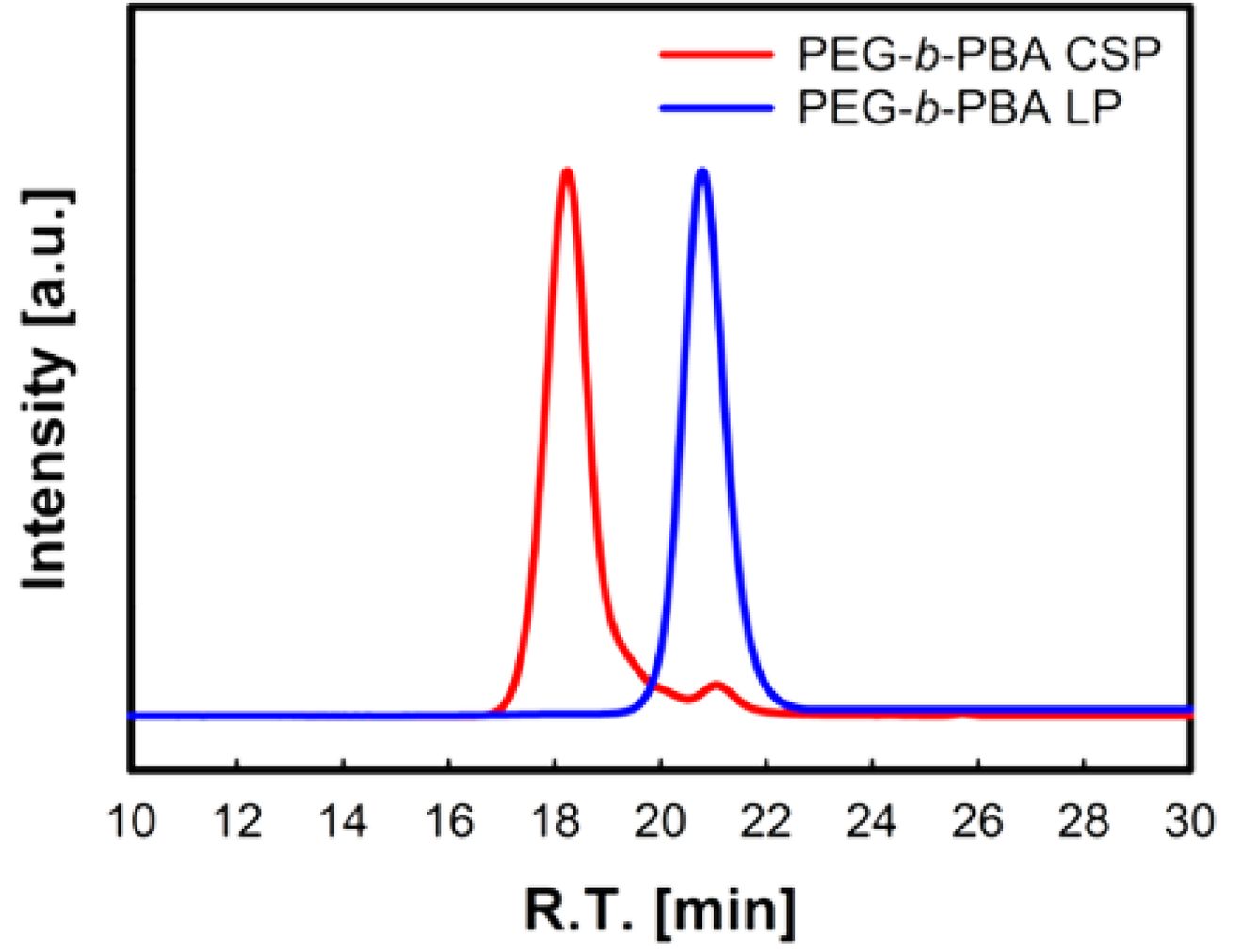

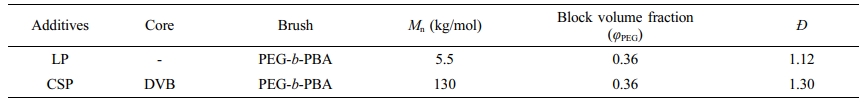

으로 보아 PBA 블록이 3500 g/mol 정도 중합된 것을 확인할 수 있다. 또한 GPC 측정결과를 Figure 3에 나타냈는데, PEG-b-PBA의 분자량이 5500 g/mol로 NMR 결과가 일치하게 나왔으며, 좁은 분자량 분포(ð = 1.12)를 보이는 것을 확인하였다.

CSP는 앞서 합성한 PEG-b-PBA(LP)를 DVB를 통해 가교하여 코어쉘 구조로 합성하였다. 분자량은 GPC를 통해 측정하였으며, 분석결과는 Figure 3와 Table 1에 나타냈다. GPC 측정결과를 보면 분별 침전법을 통한 정제과정으로 미 반응된 PEG-b-PBA(LP)가 대부분 제거된 것으로 확인된다. 합성한 샘플의 분석결과는 Table 1에 요약하였다. GPC를 통해 절대분자량을 분석해 보았을 때, CSP의 분자량은 150 kg/mol 정도로 나타나며 이는 PEG-b-PBA(LP)가 25개 정도 가교된 것으로 보인다. 결과적으로 25개의 PEG-b-PBA 고분자 사슬이 쉘의 역할을 하는 CSP가 잘 중합이 된 것으로 사료된다.

Bates 그룹의 연구에 따르면 선형 블록 공중합체의 함량은 5 wt% 미만에서 에폭시와 잘 섞이며, 이때 고르게 분산이 되어 자가조립하여 worm-like, vesicle, sphere 형태의 나노 구조체를 형성한다고 보고하였다.16-18 이에 따라 본 연구에서도 5 wt% 미만으로 첨가제의 함량을 조절하여 실험을 진행하였다. 2.5 wt% 첨가하였을 경우 에폭시 인장 전단 강도가 가장 높게 나왔으며, 함량이 2.5 wt%를 초과하는 경우에는 인장 전단 강도가 오히려 감소하였다. 첨가제 함량이 2.5 wt%를 넘어가는 경우, TEM을 통해 분산된 형상을 확인해 보면, CSP가 분산이 잘 되지 않고 응집되어 있는 것을 알 수 있다.

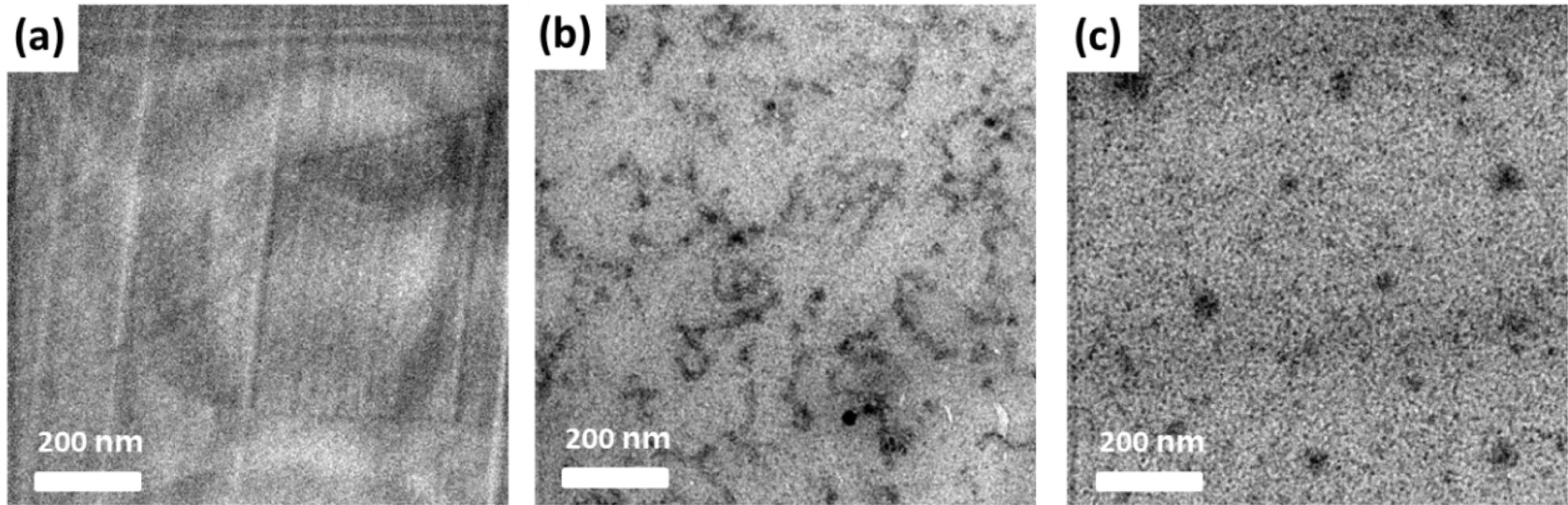

본 연구에서도 LP, CSP의 함량을 2.5 wt%로 조절하여 에폭시 나노 구조체를 형성하였고, TEM을 통해 형상을 확인하였다. 아무것도 첨가하지 않은 neat 에폭시, LP를 첨가하였을 때, 그리고, CSP를 첨가하였을 때의 TEM 결과를 Figure 4에 정리하였다. Figure 4(b)를 보면 LP 첨가제가 에폭시 수지에 잘 분산된 것을 확인할 수 있으며, 자가 조립 과정을 통해 worm-like 마이셀이 형성된 것을 볼 수 있다. 또한, Figure 4(c)를 통해 CSP 첨가제 또한 분산이 잘 된 것을 확인할 수 있다. LP, CSP 첨가제 모두 수십 나노미터 미만의 크기로 에폭시 수지에 분산이 잘 된 것을 보아, 에폭시 혼용성 블록인 PEG 블록의 볼륨 비율이 충분한 것으로 생각되며, 잘 분산된 rubbery PBA 블록이 공동화 효과를 충분히 유발할 것으로 기대할 수 있다.

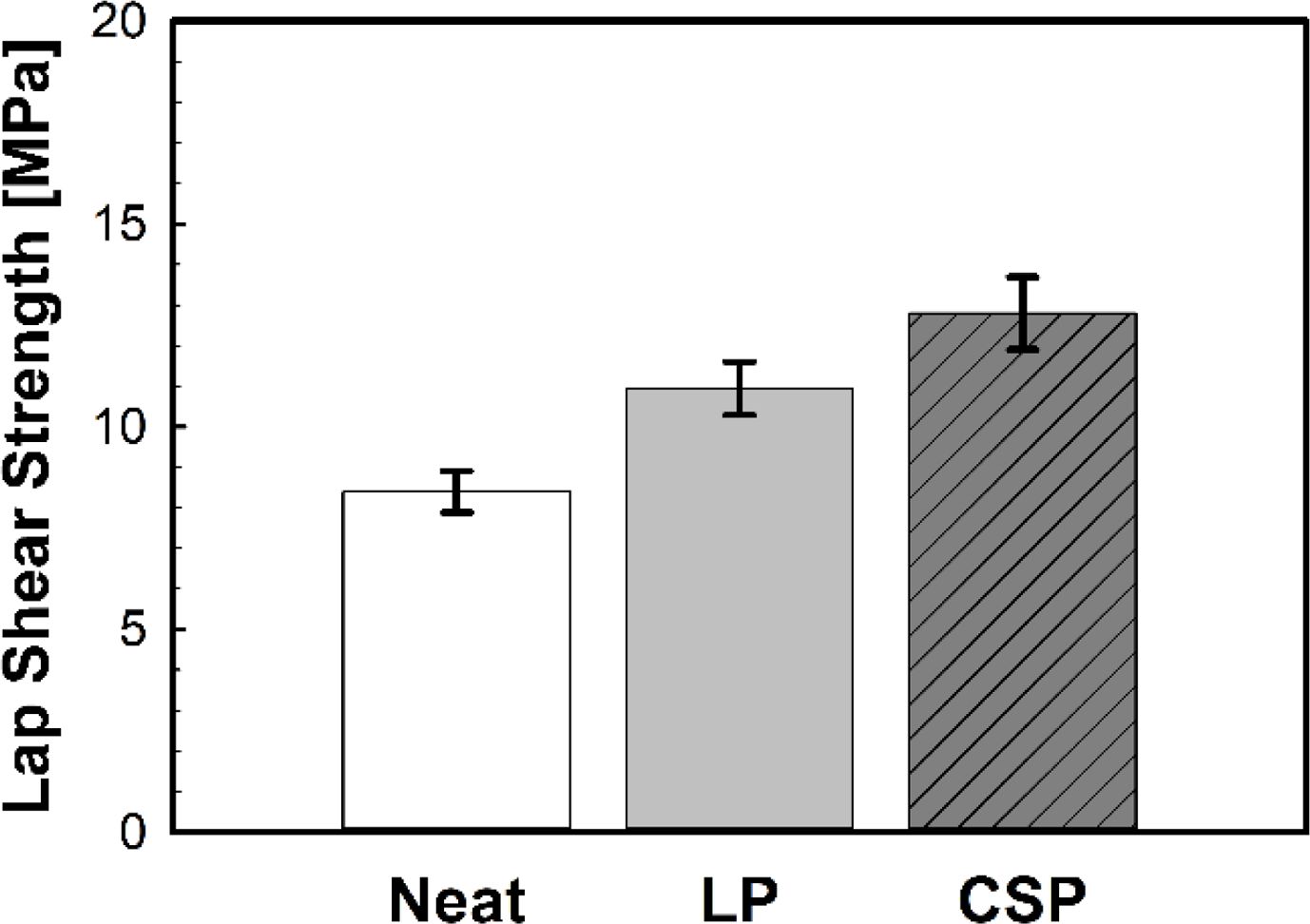

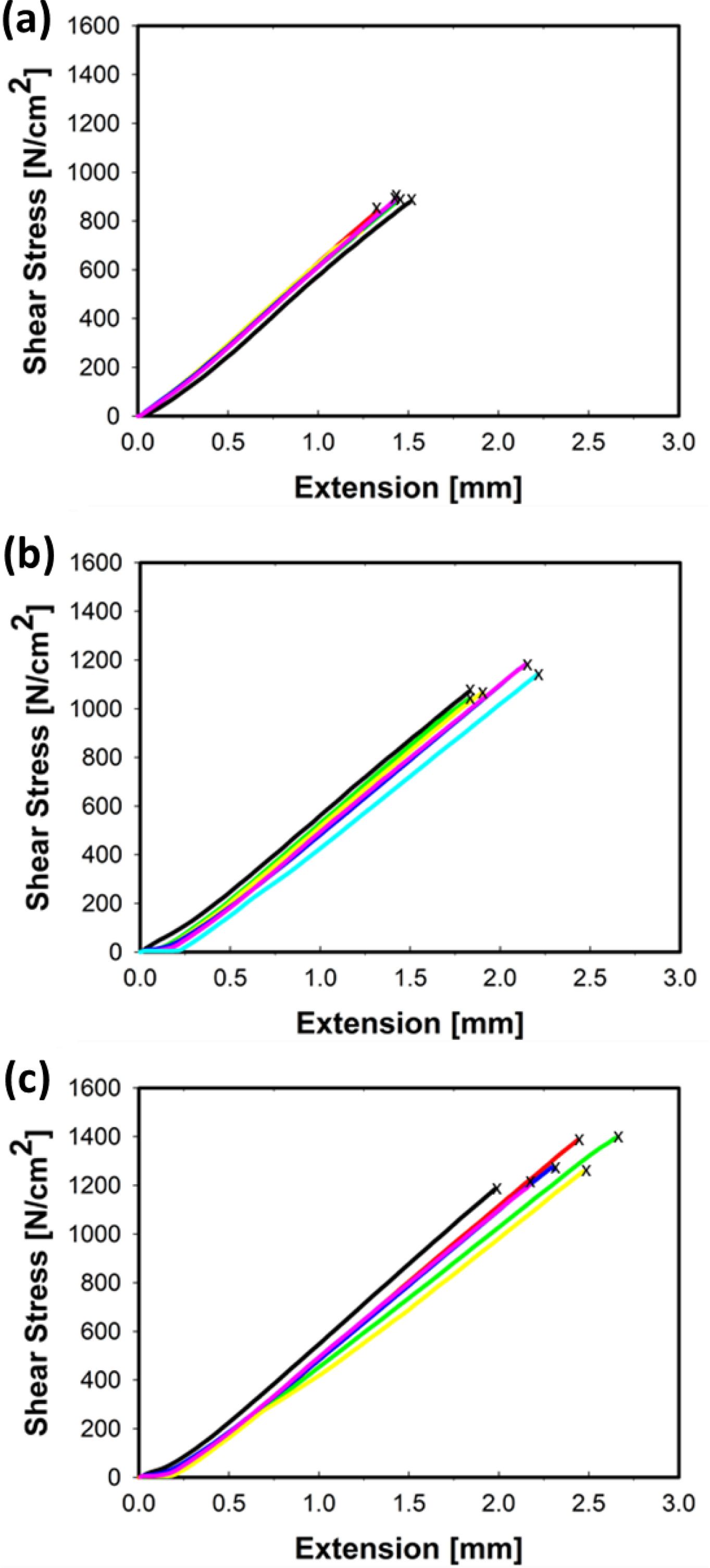

Rubbery한 고분자와 에폭시 혼용성 고분자가 코어쉘형태로 되었을 때, 에폭시 물성 향상에 어떤 영향을 주는지 확인하기 위해서 인장 전단 강도 측정을 시행하였다. 고분자 구조에 따른 효과를 확인하기 위해 CSP, LP 고분자 입자를 비교하여 측정하였으며, 측정 시편은 앞서 언급한 방법에 따라 제작되었다. 이 때 LP 첨가제와 CSP 첨가제는 2.5 wt% 함유되어 제작하였다. 인장 전단 결과는 Figure 5를 통해 LP, CSP 첨가제에 따라 결과 값을 비교하였으며, 이때의 strain-stress 곡선을 Figure 6를 통해 나타냈다.

Figure 5를 통해 살펴보면, LP를 첨가하였을 때 11.3 MPa로 130%, CSP를 첨가하였을 때는 16.8 MPa로 160% 로 인장 전단 강도가 향상되는 것을 확인할 수 있다. LP 첨가제와 CSP 첨가제 모두 rubbery 블록의 공동화 효과 때문에 에폭시 경

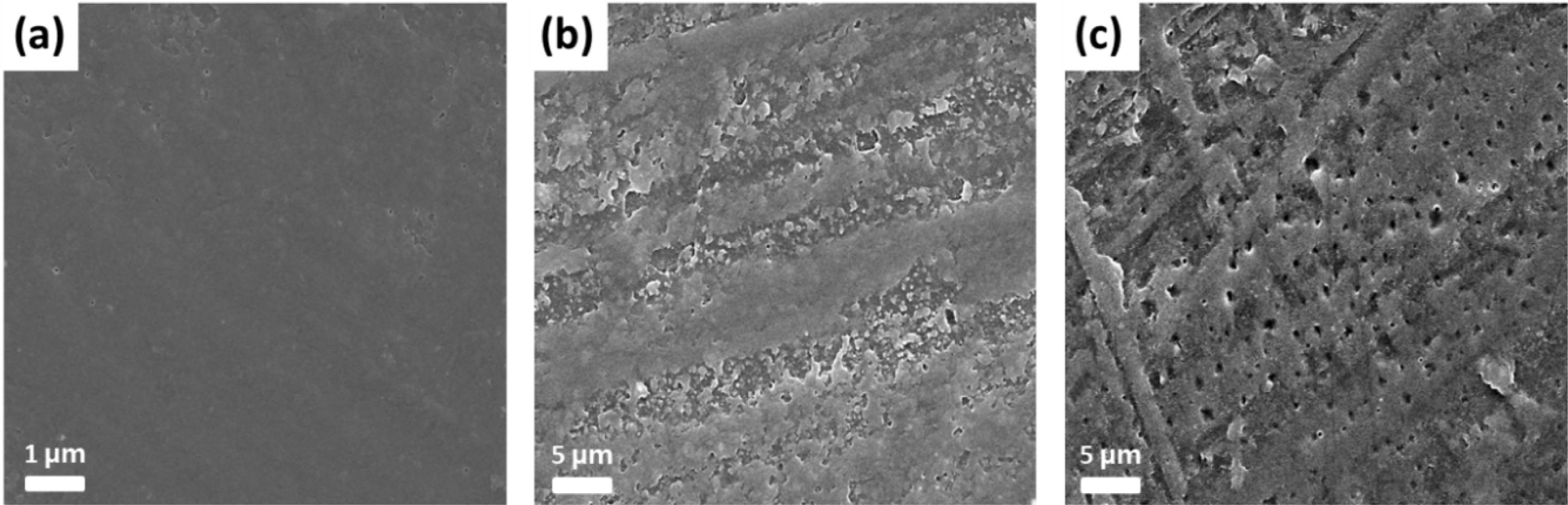

화물의 파단 강도가 향상되어서 접착 물성이 좋아진 것으로 생각된다. 또한, 두 첨가제 모두 에폭시 수지에서 잘 분산된 나노 구조체를 형성하였고, 외부 응력이 발생하였을 때 효과적으로 힘을 흡수, 분산시키는 것으로 확인된다.8,11,12 LP 첨가제의 경우, 에폭시 수지 내에서 worm-like 마이셀을 형성하였고, 이 나노 구조체가 외부 응력을 효과적으로 분산시킨 것으로 보인다. 다만 CSP 첨가제의 경우, 코어가 가교가 된 형태로 LP 첨가제 보다 안정적인 구조를 형성하여 분산이 되었기 때문에, 외부 응력을 더 효과적으로 분산시키는 것으로 보인다. 형성된 나노 구조체의 공동화 효과를 확인하기 위해, 인장 전단 실험 후 에폭시 시편의 파단 표면을 SEM을 통해 분석하여 보았다. Figure 7을 통해 에폭시 시편의 파단 표면을 나타냈고, 형성된 공동 관찰을 통해 공동화 효과를 확인하였다.

Figure 7을 통해 에폭시 시편 파단면을 확인해 보면, CSP를 첨가한 7(c)에서 가장 균일하고 고르게 형성된 공동을 확인할 수 있다. 이를 통해 앞서 Figure 4의 TEM 결과와 마찬가지로 CSP이 에폭시 수지 내에서 잘 분산되었다는 것을 확인할 수 있다. 잘 분산된 CSP가 외부 응력을 받았을 때 효과적으로 힘을 흡수, 분산하여 공동을 형성한 것을 잘 나타내고 있다. LP가 첨가된 시편의 파단면을 확인해 보았을 때, 마찬가지로 공동이 형성되어 있는 것을 확인할 수 있다(Figure 7(b)). 다만 CSP를 첨가하였을 때 보다 균일하게 형성된 것은 아니며, 공동의 형상도 일정하지 않은 것을 확인할 수 있다. 이를 바탕으로 유추해 보면, LP 첨가제를 통해 형성된 worm-like 마이셀 나노 구조체보다 CSP 첨가제가 더 효과적으로 공동화 효과를 야기하며 이에 따라 에폭시 경화물의 인장 전단 강도 향상 결과도 차이가 나는 것을 확인할 수 있다.

|

Figure 1 Chemical structures and synthesis scheme: (a) CSP; (b) epoxy resin; (c) hardener. |

|

Figure 2 1H NMR spectrum: (a) PEG-Br; (b) PEG-b-PBA. |

|

Figure 3 GPC trace of LP and CSP. |

|

Figure 4 TEM images of fracture surfaces: (a) neat epoxy; epoxies modified with (b) LP; (c) CSP additives |

|

Figure 5 Comparison of lap shear strengths of various epoxy adhesive systems (neat, LP, and CSP additives). |

|

Figure 6 Shear stress vs. extension curves: (a) neat epoxy; epoxies modified with (b) LP; (c) CSP additives |

|

Figure 7 SEM images of fracture surfaces: (a) neat epoxy; epoxies modified with (b) LP; (c) CSP additives. |

본 연구에서는 CSP를 합성하여 에폭시 수지의 첨가제로 도입하여 에폭시 경화물의 물성 향상 효과를 확인하였다. ATRP을 통해 PEG-b-PBA(LP)를 합성하고, 이후 DVB 가교제를 사용하여 CSP를 성공적으로 합성하였다. 합성된 LP, CSP를 에폭시 수지에 첨가하여 혼합 후 에폭시 수지 내에 나노 구조체를 형성하였고, 인장 전단 실험을 통해 물성 향상 효과를 확인하였다. LP, CSP 모두 에폭시 수지 내에 잘 분산되는 것을 확인하였고, LP는 worm-like 마이셀, CSP는 코어쉘 구조의 형태로 나노 구조체를 형성하는 것을 확인하였다. 또한 2.5 wt%의 첨가만으로도 LP의 경우 130%, CSP의 경우 160% 인장 전단 강도가 향상되는 것을 확인하였다. 인장 전단 실험 후 에폭시 파단면을 분석하였을 때, 공동이 일정하게 형성된 것으로 보아 공동화 효과가 효과적으로 발생한 것으로 보이며 이를 통해 외부 응력을 잘 분산한 것으로 확인된다. 이를 통해 CSP 첨가제가 에폭시 경화물 물성 향상에 매우 유용함을 확인하였고, 새로운 첨가제로써 산업적으로 널리 활용될 것을 기대한다.

- 1. Kinloch, A. Toughening Epoxy Adhesives to Meet Today's Challenges. MRS Bull. 2003, 28, 445-448.

-

- 2. Marques, J.; Barbosa, A.; da Silva, C.; Carbas, R.; da Silva, L. An Overview of Manufacturing Functionally Graded Adhesives-Challenges and Prospects. J. Adhes. 2021, 97, 172-206.

-

- 3. Dillard, D. A. Advances in Structural Adhesive Bonding. Elsevier: Amsterdam, 2010.

-

- 4. Marouf, B. T.; Mai, Y.-W.; Bagheri, R.; Pearson, R. A. Toughening of Epoxy Nanocomposites: Nano and Hybrid Effects. Polym. Rev. 2016, 56, 70-112.

-

- 5. Bagheri, R.; Marouf, B.; Pearson, R. Rubber-toughened Epoxies: A Critical Review. Polym. Rev. 2009, 49, 201-225.

-

- 6. Hsieh, T.; Kinloch, A.; Masania, K.; Lee, J. S.; Taylor, A.; Sprenger, S. The Toughness of Epoxy Polymers and Fibre Composites Modified with Rubber Microparticles and Silica Nanoparticles. J. Mater. Sci. 2010, 45, 1193-1210.

-

- 7. Pruksawan, S.; Samitsu, S.; Fujii, Y.; Torikai, N.; Naito, M. Toughening Effect of Rodlike Cellulose Nanocrystals in Epoxy Adhesive. ACS Appl. Polym. Mater. 2020, 2, 1234-1243.

-

- 8. Pang, V.; Thompson, Z. J.; Joly, G. D.; Bates, F. S.; Francis, L. F. Adhesion Strength of Block Copolymer Toughened Epoxy on Aluminum. ACS Appl. Polym. Mater. 2019, 2, 464-474.

-

- 9. Dean, J. M.; Verghese, N. E.; Pham, H. Q.; Bates, F. S. Nano- structure toughened epoxy resins. Macromolecules 2003, 36, 9267-9270.

-

- 10. Lipic, P. M.; Bates, F. S.; Hillmyer, M. A. Nanostructured Thermosets from Self-Assembled Amphiphilic Block Copolymer/Epoxy Resin Mixtures. J. Am. Chem. Soc. 1998, 120, 8963-8970.

-

- 11. Liu, J.; Thompson, Z. J.; Sue, H.-J.; Bates, F. S.; Hillmyer, M. A.; Dettloff, M.; Jacob, G.; Verghese, N.; Pham, H. Toughening of Epoxies with Block Copolymer Micelles of Wormlike Morphology. Macromolecules 2010, 43, 7238-7243.

-

- 12. Wu, J.; Thio, Y. S.; Bates, F. S. Structure and Properties of PBO-PEO Diblock Copolymer Modified Epoxy. J. Polym. Sci. Pt. B-Polym. Phys. 2005, 43, 1950-1965.

-

- 13. Liu, J. D.; Sue, H.-J.; Thompson, Z. J.; Bates, F. S.; Dettloff, M.; Jacob, G.; Verghese, N.; Pham, H. Strain Rate Effect on Tough- ening of Nano-Sized PEP-PEO Block Copolymer Modified Epoxy. Acta Mater. 2009, 57, 2691-2701.

-

- 14. Hillmyer, M. A.; Lipic, P. M.; Hajduk, D. A.; Almdal, K.; Bates, F. S. Self-Assembly and Polymerization of Epoxy Resin-Amphiphilic Block Copolymer Nanocomposites. J. Am. Chem. Soc. 1997, 119, 2749-2750.

-

- 15. Grubbs, R. B.; Broz, M. E.; Dean, J. M.; Bates, F. S. Selectively Epoxidized Polyisoprene-Polybutadiene Block Copolymers. Macromolecules 2000, 33, 2308-2310.

-

- 16. Declet-Perez, C.; Redline, E. M.; Francis, L. F.; Bates, F. S. Role of Localized Network Damage in Block Copolymer Toughened Epoxies. ACS Macro Lett. 2012, 1, 338-342.

-

- 17. Thio, Y. S.; Wu, J.; Bates, F. S. Epoxy Toughening Using Low Molecular weight Poly(hexylene oxide)-Poly(ethylene oxide) Diblock Copolymers. Macromolecules 2006, 39, 7187-7189.

- 18. Declet-Perez, C.; Francis, L. F.; Bates, F. S. Deformation Processes in Block Copolymer Toughened Epoxies. Macromolecules 2015, 48, 3672-3684.

-

- 19. Qian, J. Y.; Pearson, R. A.; Dimonie, V. L.; El‐Aasser, M. S. Synthesis and Application of Core-Shell Particles as Toughening Agents for Epoxies. J. Appl. Polym. 1995, 58, 439-448.

-

- 20. Fröhlich, J.; Kautz, H.; Thomann, R.; Frey, H.; Mülhaupt, R. Reactive Core/Shell Type Hyperbranched Blockcopolyethers as New Liquid Rubbers for Epoxy Toughening. Polymer 2004, 45, 2155-2164.

-

- 21. Sue, H.-J.; Garcia-Meitin, E.; Pickelman, D.; Yang, P. Optimization of Mode-I Fracture Toughness of High-Performance Epoxies by Using Designed Core-Shell Rubber Particles. American Chemical Society: Washington, D.C., 1993.

-

- 22. Kinloch, A.; Shaw, S.; Tod, D.; Hunston, D. Deformation and Fracture Behaviour of a Rubber-Toughened Epoxy: 1. Micro- structure and Fracture Studies. Polymer 1983, 24, 1341-1354.

-

- 23. Ning, N.; Liu, W.; Hu, Q.; Zhang, L.; Jiang, Q.; Qiu, Y.; Wei, Y. Impressive Epoxy Toughening by a Structure-Engineered Core/shell Polymer Nanoparticle. Compos. Sci. Technol. 2020, 199, 108364.

-

- 24. Naguib, M.; Grassini, S.; Sangermano, M., Core/Shell PBA/PMMA‐PGMA Nanoparticles to Enhance the Impact Resistance of UV‐Cured Epoxy Systems. Macromol. Mater. Eng. 2013, 298, 106-112.

-

- 25. Bécu‐Longuet, L.; Bonnet, A.; Pichot, C.; Sautereau, H.; Maazouz, A. Epoxy Networks Toughened by Core-Shell Particles: Influence of the Particle Structure and Size on the Rheological and Mechanical Properties. J. Appl. Polym. 1999, 72, 849-858.

-

- 26. Herzberger, J.; Niederer, K.; Pohlit, H.; Seiwert, J.; Worm, M.; Wurm, F. R.; Frey, H. Polymerization of Ethylene Oxide, Propylene Oxide, and Other Alkylene Oxides: Synthesis, Novel Polymer Architectures, and Bioconjugation. Chem. Rev. 2016, 116, 2170-2243.

-

- 27. Kim, S.; Yoo, M.; Baettig, J.; Kang, E.-H.; Koo, J.; Choe, Y.; Choi, T.-L.; Khan, A.; Son, J. G.; Bang, J. Perpendicularly Oriented Block Copolymer Thin Films Induced by Neutral Star Copolymer Nanoparticles. ACS Macro Lett. 2015, 4, 133-137.

-

- 28. Gao, H.; Tsarevsky, N. V.; Matyjaszewski, K. J. M. Synthesis of Degradable Miktoarm Star Copolymers via Atom Transfer Radical Polymerization. Macromolecules 2005, 38, 5995-6004.

-

- 29. Moon, J.; Huh, Y.; Park, J.; Kim, H. W.; Choe, Y.; Huh, J.; Bang, J. Adhesion Behavior of Catechol-Incorporated Silicone Elastomer on Metal Surface. ACS Appl. Polym. Mater. 2020, 2, 2444-2451.

-

- 30. Pang, V.; Thompson, Z. J.; Joly, G. D.; Bates, F. S.; Francis, L. F. Adhesion Strength of Block Copolymer Toughened Epoxy on Aluminum. ACS Appl. Polym. Mater. 2019, 2, 464-474.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(5): 757-763

Published online Sep 25, 2021

- 10.7317/pk.2021.45.5.757

- Received on May 5, 2021

- Revised on May 28, 2021

- Accepted on May 31, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Youngson Choe* and Joona Bang

-

Department of Chemical and Biological Engineering, Korea University, Seoul 02841, Korea

*Department of Chemical Engineering, Pusan National University, Pusan 46241, Korea - E-mail: choe@pusan.ac.kr ,joona@korea.ac.kr

- ORCID:

0000-0001-9536-113X, 0000-0002-2301-6190

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.