- Effect of Long-term Oil Absorption on Mechanical Properties of Laminated Carbon Fiber Reinforced Polymer Composite

Department of Chemical Engineering, Soongsil University, Seoul 06978, Korea

- 장시간 오일 접촉에 의한 적층 탄소섬유강화 고분자 복합재료의 기계적 물성 영향

숭실대학교 공과대학 화학공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

In this study, we investigated the influence of long-term oil absorption on mechanical properties of carbon fiber reinforced polymer (CFRP) composites for automotive gearbox to identify the adverse effects of lubricant oil on laminated CFRP composites and enhance their oil resistance. The laminated CFRP containing epoxy resin with high glass transition temperature was thermally stable, resulting in a low oil absorption rate. Moreover, as the oil absorption increased, the mechanical strength of CFRP was decreased. The uncured epoxy resins generated a microcrack between the carbon fiber and the resin, which leads to an increased oil absorption through the microcrack and thereby reduces the interfacial adhesion between the carbon fiber and the resin. Consequently, this study affords the optimal material parameters of CFRP for high oil resistance.

본 연구에서는 자동차 기어 박스 응용을 위한 탄소섬유강화 고분자(carbon fiber reinforced polymer, CFRP) 복합재료의 윤활유 영향성을 확인하기 위해 장시간 오일 접촉 환경에서 적층 CFRP 복합재료의 기계적 물성 변화를 분석하여 복합재료의 내유 성능을 증가시킬 방법을 연구했다. 흡유 평가 결과 유리전이온도가 높은 에폭시 수지가 포함된 CFRP가 열안정성이 높아 흡유에 대한 높은 저항성을 나타냈으며, 흡유에 따른 기계적 강도 평가 결과 흡유량이 증가함에 따라 기계적 강도가 감소됨을 확인하였다. 이는 탄소 섬유와 에폭시 수지 사이에서 경화되지 않은 수지가 미세한 균열을 생성하고, 이 균열을 통해 흡유가 이루어져서 탄소 섬유와 수지 사이의 접착력을 감소시키기 때문이다. 결과적으로, 이 연구는 장시간 흡유가 CFRP 복합재료에 미치는 기계적 물성의 영향성을 파악하고, CFRP 복합재료의 내유 성능을 향상시키기 위한 재료의 조건을 제공한다.

The influence of long-term oil absorption on mechanical properties of carbon fiber reinforced polymer (CFRP) composites for automotive gearbox was investigated to identify the adverse effects of lubricant oil on laminated CFRP composites and enhance their oil resistance. The laminated CFRP containing epoxy resin with high glass transition temperature was thermally stable, resulting in a low oil absorption rate. Moreover, as the oil absorption increased, the mechanical strength of CFRP was decreased.

Keywords: automotive gearbox, carbon fiber reinforced polymer composite, lubricant oil, mechanical properties, oil absorption.

이 연구는 2020년도 숭실대학교 교내연구비 지원(신임교원지원연구)에 의한 연구임.

탄소 재료는 육각형 탄소가 적층된 다결정체이다. 그리고 van der Waals 힘과 같은 물리적인 힘이 표면과 표면 사이에서 작용하며 한 표면의 서로 다른 탄소 원자 사이에 강력한 2차원 화학 공유 결합이 형성된다.1 그 중에서도, 탄소섬유는 약 5-10 μm 직경을 갖고 주로 탄소 원자로 이루어져 있다. 또한 미세한 흑연 결정 구조를 갖는 섬유 재료이기 때문에 고강도, 저열팽창, 고열전도도, 낮은 밀도 등 기계적 및 열적 특성이 우수하다.2-4 탄소섬유는 일반적으로 우수한 기계적 성능 확보를 위해 열경화성 수지와 고분자 복합재료 내부에 사용된다. 열경화성 수지에 매립된 탄소섬유로 구성된 탄소섬유강화 고분자(carbon fiber reinforced polymer, CFRP) 복합재료는 우수한 기계적 성질과 화학적 안정성을 가지므로 부식이나 열팽창이 큰 금속을 대체할 수 있다.5-7 또한 CFRP 복합재료는 자동차, 우주 항공, 토목 공학 및 스포츠 응용 분야에서 유리섬유나 고분자 섬유와 같은 다른 섬유에 비해 상대적으로 저렴한 가격으로 인해 많은 주목을 받고 있다.8,9 특히 자동차 및 항공 우주 분야에서는 경량화를 통한 연료 효율을 향상시키기 위해 CFRP로 많은 부분을 대체하는 연구가 진행되고 있다.10,11 그러나 대부분의 자동차 관련 연구는 차량 몸체의 금속 부품을 CFRP 복합재료로 대체하고 그 내부 부품은 여전히 금속으로 사용한다. 그 중 기어 박스(gear box)는 대부분 무거운 금속으로 만들어져 있다. 따라서, 금속으로 제조된 기어 박스가 CFRP 복합재료로 대체될 때 차량의 연료 효율을 크게 향상시킬 수 있을 것으로 기대된다.

경질의 열경화성 수지는 강화 플라스틱 재료에 높은 기계적 강도를 제공하기 위해 종종 사용된다. 이중 bisphenol A형 에폭시 수지는 에폭시 고리의 화학 반응에 의해 가교결합 구조를 형성하여 기계적 성질 및 접착력이 우수하다.12,13 따라서 bisphenol A형 에폭시 수지는 CFRP 복합재료에서 중량을 줄이기 위해 결합된 매트릭스 구조를 생성하는 한편, 일반적인 금속과 비슷한 강도 또는 경도를 제공한다. 그러나 에폭시 수지를 함유하는 CFRP 복합재료는 부서지기 쉬운 경향이 있다. 따라서 복합재의 기계적 성질 및 내구성에 영향을 주는 외력 또는 환경적인 요인을 줄이기 위한 연구가 필요하다.14-17 예를 들어, CFRP 복합재료는 자동차의 중량 및 열팽창을 줄이기 위해 금속을 대체할 수 있다.18,19 특히 자동차 산업에서 주목받고 있는 전기 자동차는 배터리의 수명으로 인해 경량화가 필수적이다. 그러나 오일은 에폭시 수지와 금속 또는 탄소섬유와의 표면 접착력을 감소시킬 수 있으며, 복합재의 기계적 특성과 내구성을 잠재적으로 감소시킬 수 있다는 연구가 보고된 바 있다.20,21 하지만, 자동차용 기어 박스 응용을 위한 적층 CFRP 복합재료와 오일의 장시간 접촉에 따른 복합재료의 기계적 및 열적 영향에 대한 보고는 알려진 바가 거의 없다.

따라서 본 연구에서는 자동차의 경량화를 위해 CFRP를 적층하여 기어 박스 제작 시, 장시간 오일 접촉 환경에서 CFRP 재료의 윤활유 영향성을 확인하기 위해 CFRP에 사용되는 열경화성 수지의 종류에 따른 오일 침투 환경에서의 기계적 물성 변화와 오일 흡수 정도를 분석하였다. 유리전이온도(Tg)가 다른 두 종류의 에폭시 수지를 이용하여 CFRP 복합재료를 적층 제조하고, 에폭시 수지의 열경화도를 적외선 분광법으로 확인했다. 자동차 응용 분야의 신뢰성 가속 조건을 고려하여 열경화된 적층 CFRP 복합재료를 고온 조건 하에서 윤활유에 장시간 동안 함침하고 오일 흡수를 정량적으로 분석하기 위해 적층 CFRP의 중량 변화를 측정했다. 미세 영역에서의 오일 침투는 탄소섬유와 에폭시 수지 사이의 접착력을 약화시킴으로써 적층 CFRP 복합재료의 기계적 강도를 감소시킬 수 있기 때문에 CFRP 재료의 흡유 전후의 굴곡강도 및 단면 모폴로지 변화를 만능 재료 시험기 및 주사 전자 현미경을 이용해 분석하였다. 또한 적층 CFRP의 열팽창 특성에 대한 흡유 영향성을 확인하기 위해 열 기계 분석기를 이용하여 흡유 전후의 열팽창 계수를 측정하였다. 이러한 적층 CFRP 재료의 장기 흡유 영향성 분석을 통해 CFRP 복합재료의 내유성을 향상시킬 수 있는 재료 조건을 확인하고, 오일 흡수로 인해 적층 CFRP 복합재료에 나타나는 기계적 및 열적 특성 영향을 파악하여 CFRP 복합재료의 자동차용 기어 박스 응용 가능성을 타진하고자 하였다.

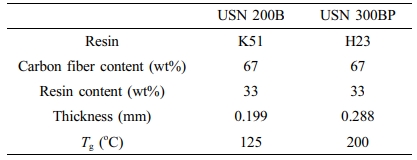

시약 및 재료. 두 종류의 CFRP prepreg(USN 200B, USN 300BP)는 SK케미칼(성남, 대한민국)에서 구입하였다. Table 1에 사용된 CFRP prepreg의 재료 특성을 나타냈다. USN 200B는 Tg가 125 oC인 K51 에폭시 수지를 사용하고, 이 수지는 bisphenol A의 diglycidyl ether와 경화제를 함유하고 있다. USN 300BP는 Tg가 200 oC로 열안정성이 높은 H23 에폭시 수지를 사용하고, 이 수지에는 열적으로 안정한 cyanate ester 수지 및 경화제가 함유되어 있다. 두 종류의 CFRP 재료 내 탄소섬유 함량은 동일하게 중량비로 67%이다. 자동차용 윤활유(SK ATF-SP3)는 SK루브리컨츠(서울, 대한민국)에서 구입하였다. 0.025 mm 두께를 갖는 폴리이미드 필름은 알파프론(서울, 대한민국)에서 구입하였다.

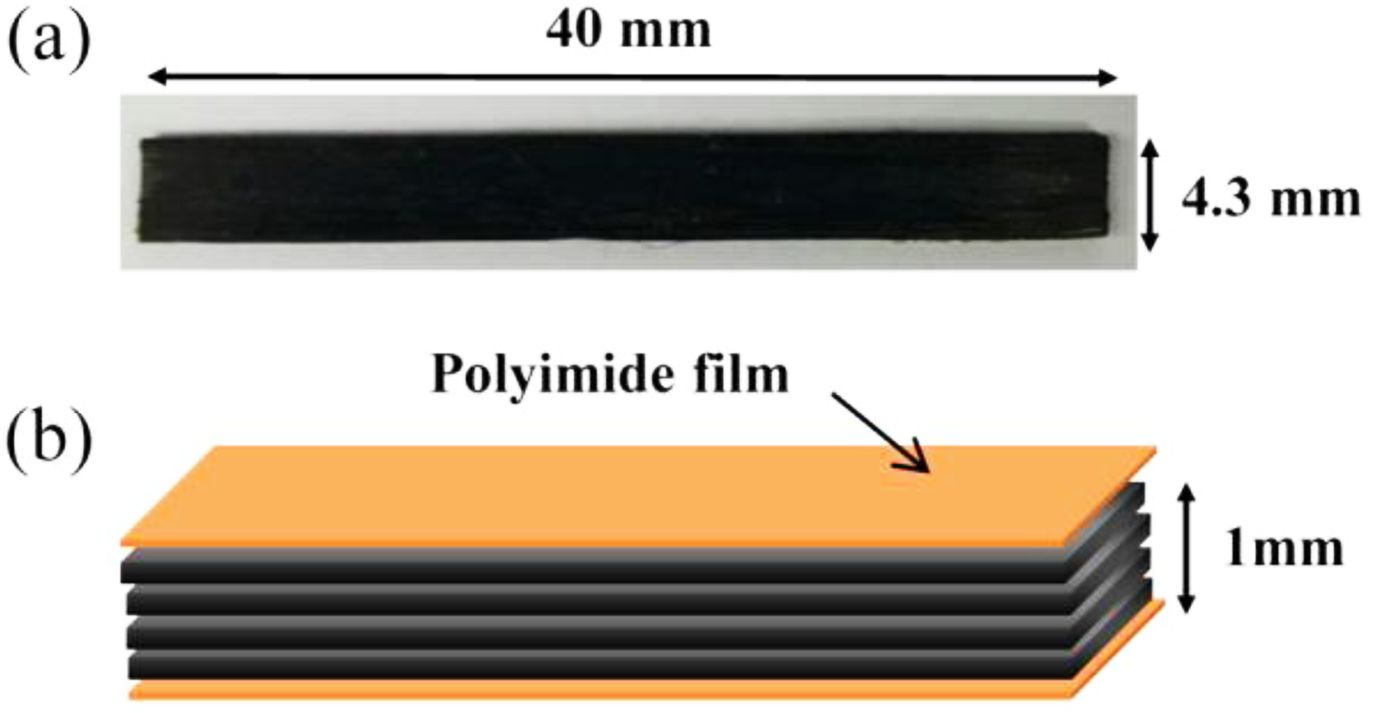

적층 CFRP 복합재료의 제조. 적층 CFRP 복합재료 시편은 굴곡강도 측정을 위해 강화된 고분자 매트릭스 복합재료에 대한 ASTM D790-03 표준 시험규격에 따라 제조되었다. Figure 1(a)와 1(b)에 나타낸 바와 같이 시편의 전체 길이는 40 mm, 폭은 4.3 mm, 두께는 1 mm이었다. USN 200B와 USN 300BP를 각각 6장과 4장으로 적층하여 폴리이미드 필름 사이에 넣고 이를 두께 1 mm의 몰드에 넣은 후, 각각 125 oC와 200 oC에 맞춰 5 bar 압력에서 120분간 가열 압착기(CARVER, M, 미국)로 열경화시켜 시편을 제조하였다.

적층 CFRP 복합재료의 흡유 실험. 경화된 적층 CFRP 시편을 1000 mL의 윤활유가 담긴 철 용기에 넣었다. 자동차 운전시의 고온 환경을 모사하기 위해 CFRP 시편과 윤활유가 담긴 철 용기를 150 oC의 대류 오븐에서 10일 동안 보관하면서 가열했다. 장시간 오일 접촉에 따른 CFRP 시편의 흡유 영향을 분석하기 위해 흡유 평가 시작 후 각각 1, 2, 3, 5, 10일 마다 시편을 철 용기로부터 꺼내 시편 외부의 오일을 아세톤으로 적신 티슈 페이퍼로 제거 후 분석을 수행하였다. 또한 장시간 고온 접촉에 따른 적층 CFRP 복합재료에 의한 윤활유의 교차 오염 가능성을 검증하기 위해 150 oC에서 10일 동안 적층 CFRP 시편을 함침 후 남아있는 오일의 화학적 구조 변화를 측정하였다.

적층 CFRP 복합재료의 특성 평가. 장시간 고온 오일 접촉 환경에서 적층 CFRP 복합재료에 의해 흡수된 윤활유의 양은 전자 저울(Mettler Toledo, ME204, 미국)을 사용하여 오일 함침 전후의 열경화된 적층 시편의 질량 차이로 측정되었다. 적층 CFRP 내 에폭시 수지의 열경화율과 교차 오염에 따른 윤활유의 구조 변화를 분석하기 위해 적외선 분광법(Fourier-transform infrared spectroscopy, FTIR; Jasco, FT/IR-460 plus, 일본)을 사용하였다. 적층 CFRP 복합재료의 굴곡강도는 만능 재료 시험기(universal testing machine, UTM; Shimadzu, AGS-X, 일본)로 측정하였고, 시편은 유압식 지그를 사용하여 고정시켰다. 전계방사형 주사 전자 현미경(field emission scanning electron microscope, FE-SEM; Hitachi, SU-70, 일본) 장비를 사용하여 흡유 전후의 적층 CFRP 시편의 단면 모폴로지를 분석하였다. 흡유에 의한 적층 CFRP 복합재료의 열팽창 특성 변화를 확인하기 위해 열 기계 분석기(thermomechanical analyzer, TMA; TA instrument, Q400, 미국)를 이용해 열팽창 계수를 측정하였다. Tg는 TMA 분석에서 열팽창곡선의 변곡점 온도로 측정하였다.

|

Figure 1 (a) Photographic image; (b) schematic illustration of laminated CFRP composite. |

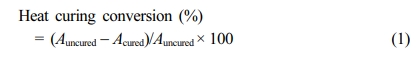

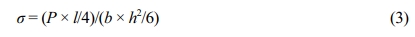

적층 CFRP의 열경화율 분석. 제조된 적층 CFRP복합재료의 열경화율을 확인하기 위해 FTIR 스펙트럼을 측정하였다. Figure 2(a)와 2(b)는 열경화 전후의 USN 200B와 USN 300BP 복합재료의 FTIR 스펙트럼을 나타낸다. 열경화 전후의 적층 CFRP 복합재료에 공통적으로 나타나는 1235 cm-1의 C-H 신축 진동 피크를 기준으로 하여 스펙트럼을 정규화하였다.22,23 CFRP 내 에폭시 수지는 열에 의한 epoxide의 고리 열림 반응을 통해 가교 구조를 형성하며, CFRP의 열경화율은 910 cm-1에서 C-O-C epoxide 피크의 면적 변화를 통해 계산하였다.24 CFRP의 열경화율은 아래 식을 이용하여 계산되었다.

이 식에서 Auncured와 Acured는 각각 열경화 전과 후의 CFRP 재료의 epoxide 피크 면적을 나타낸다. USN 200B와 USN 300BP를 각각 125 oC와 200 oC에서 120분간 열처리한 결과, 97.3%와 98.2%의 높은 열경화율이 나타났다. 두 종류의 적층 CFRP 시편 모두 사슬 유동성이 있는 Tg에서 열처리되었기 때문에 97% 이상의 높은 열경화율을 나타낸 것으로 생각되며, 따라서 본 연구에서는 유사한 높은 열경화율을 갖는 두 가지 적층 CFRP 시편의 비교를 통해 수지의 조성과 오일 흡수에 따른 기계적 성질의 영향을 분석하였다.

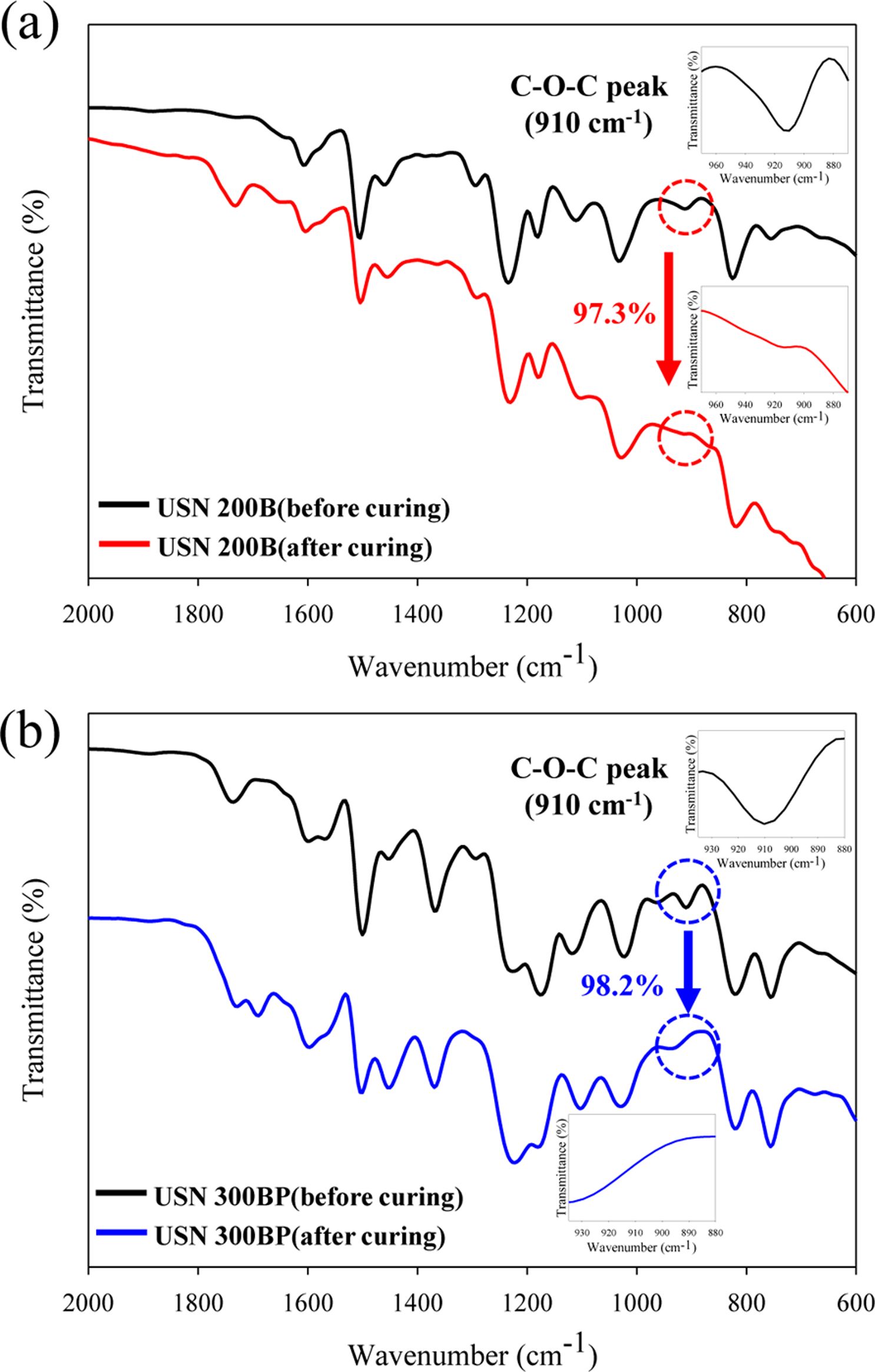

적층 CFRP에 의한 오일 오염성. 장시간 고온 접촉에 따른 적층 CFRP 재료에 의한 오일의 교차 오염 가능성을 확인하기 위해 150 oC에서 10일 동안 적층 CFRP 시편을 함침 후 남은 윤활유를 순수 윤활유와 비교하여 FTIR 스펙트럼을 분석하였다. USN 200B와 USN 300BP로 처리된 윤활유의 FTIR 스펙트럼을 Figure 3(a)와 3(b)에 각각 나타냈다. 주로 파라핀 화합물로 구성된 윤활유는 2800-3000 cm-1 사이에서 이중 C-H 신축 진동 피크와 1455 cm-1에서 단일 C-H 신축 진동 피크를 나타냈다. 또한 윤활유에 소량 함유된 polymethacrylate 첨가제로 인해 1710 cm-1에서 작은 C=O 신축 진동 피크를 나타냈다. 순수한 오일과 비교하였을 때, 두 종류의 CFRP 복합재료를 장시간 고온 함침한 오일들은 모두 순수한 오일의 FTIR 스펙트럼과 거의 동일한 피크들을 보였으며, 또한 CFRP 복합재료의 특징적인 피크들이 처리된 오일에서 발견되지 않았다. 따라서 이러한 스펙트럼 분석 결과로부터 장기간 고온 오일 접촉 환경에서 경화된 적층 CFRP 복합재료는 윤활류를 거의 오염시키지 않는 것으로 판단된다.

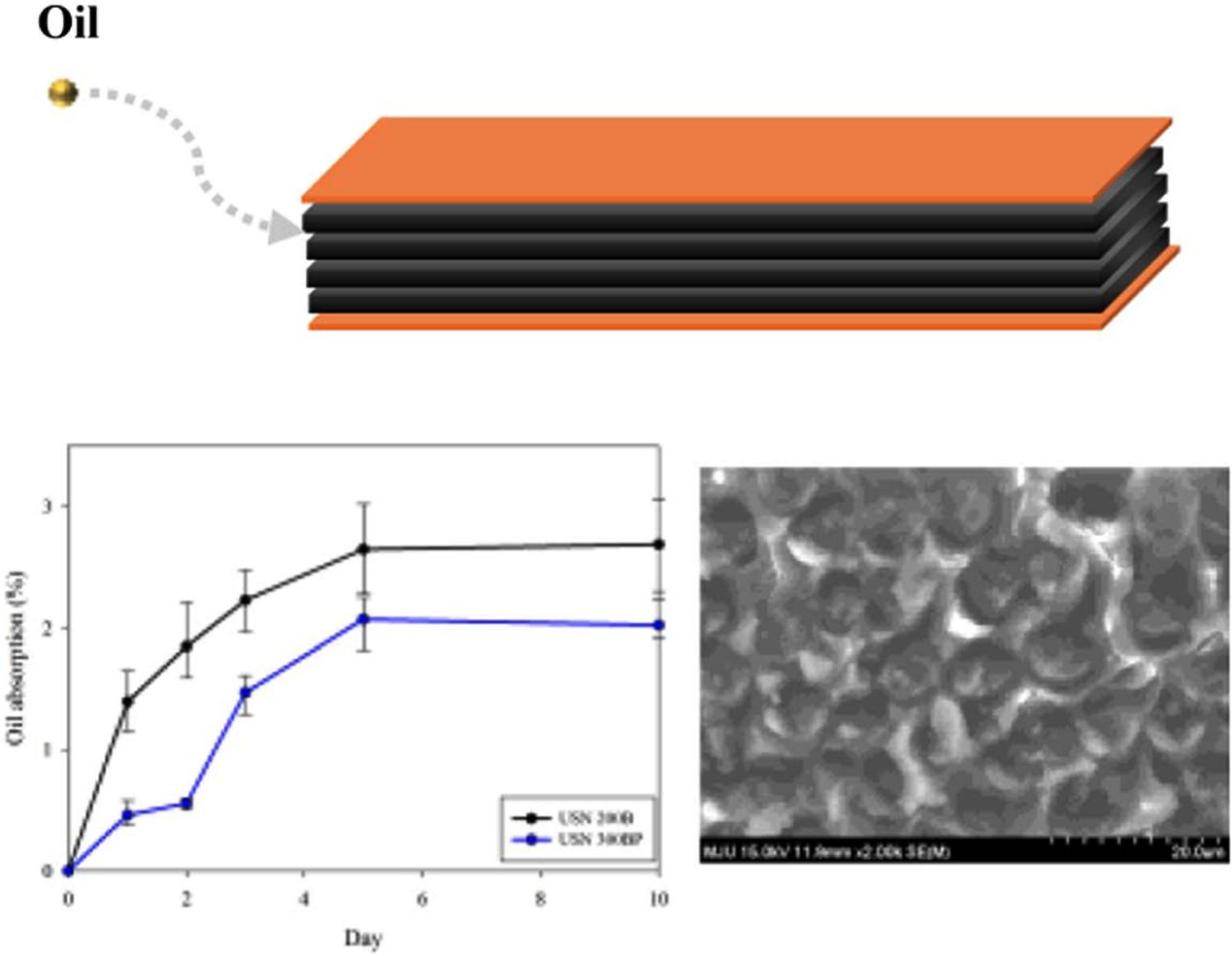

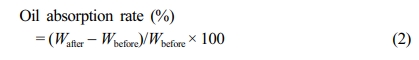

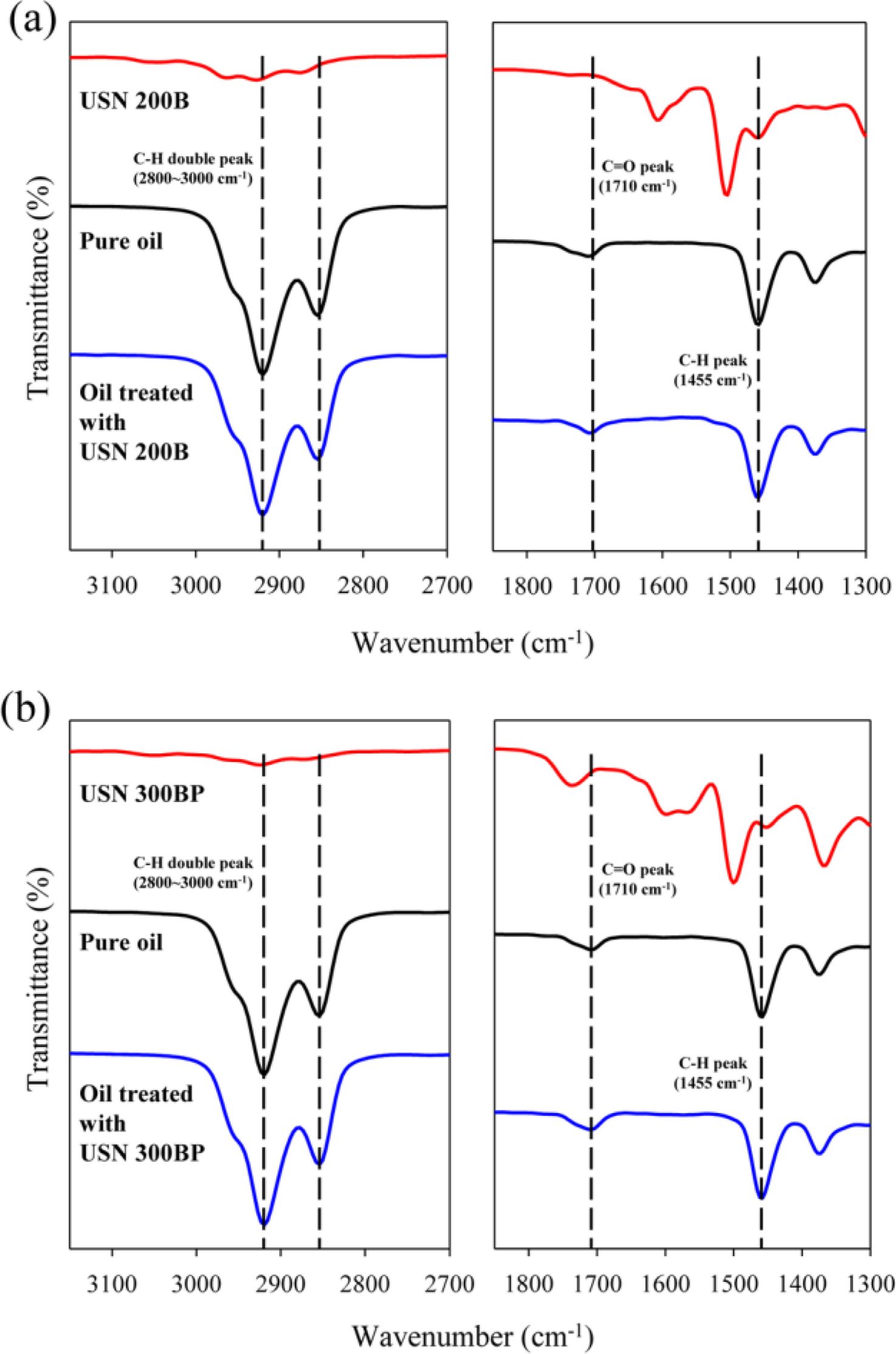

적층 CFRP의 장시간 흡유 거동. 각각의 적층 CFRP 시편을 150 oC에서 10일 동안 윤활유에 함침시키고 시간에 따른 흡유량 결과를 Figure 4에 나타냈다. CFRP의 흡유율은 아래 식을 이용하여 계산되었다.

이 식에서 Wbefore와 Wafter는 각각 흡유 전과 후의 CFRP 시편의 질량을 나타낸다. USN 200B의 경우, 초기 1일 후 1.39%의 상대적으로 높은 흡유율을 나타냈으며 5일 후에도 2.65%까지 지속적인 흡유 거동을 보였다. 이에 반해 USN 300BP의 경우, 초기 1일 후 0.46%의 상대적으로 낮은 흡유율을 나타냈으며 5일 후에도 2.07%로 낮은 흡유율을 유지하였다. 또한 모든 적층 CFRP 시편은 5일차부터 흡유 포화상태에 도달했으며, USN 200B는 USN 300BP보다 빠르게 포화되었다. Tg가 200 oC로 열안정성이 높은 cyanate ester계 에폭시 수지(H23)를 함유한 USN 300BP 적층 시편은 Tg가 125 oC인 bisphenol A계 에폭시 수지(K51)를 사용한 USN 200B 적층 시편보다 우수한 내유 성능을 나타냈다. 이는 USN 300BP의 H23 에폭시 수지가 흡유 평가 온도인 150 oC보다 높은 200 oC의 Tg를 갖고 있기 때문에 흡유 평가 온도보다 낮은 125 oC의 Tg를 갖는 K51 수지를 함유한 USN 200B에 비해 내유성이 더 높다는 것을 의미한다. 따라서 열적으로 안정한 USN 300BP의 에폭시 수지는 열경화시 형성된 견고한 가교구조로 인해 고온에서 오일에 대한 단단한 장벽을 형성하여 윤활유의 침투를 방지하는 것으로 생각된다. 이러한 결과를 토대로 윤활유의 구동 온도보다 높은 Tg를 갖는 에폭시 수지가 포함된 적층 CFRP 복합재료를 이용하면 열안정성이 높아 장시간 고온 오일 접촉 환경에서 CFRP 복합재료의 흡유를 감소시킬 수 있을 것으로 판단된다.

흡유에 의한 적층 CFRP의 기계적 물성 영향. 장기간 고온 오일 접촉에 따른 적층 CFRP의 기계적 성질 변화를 확인하기 위해 만능 재료 시험기를 이용한 3점 굴곡시험(three-point bending test)을 통해 흡유 전후의 적층 CFRP 복합재료의 굴곡강도를 오일 처리시간별로 측정하였다. CFRP의 굴곡강도는 아래 식을 이용하여 계산되었다.

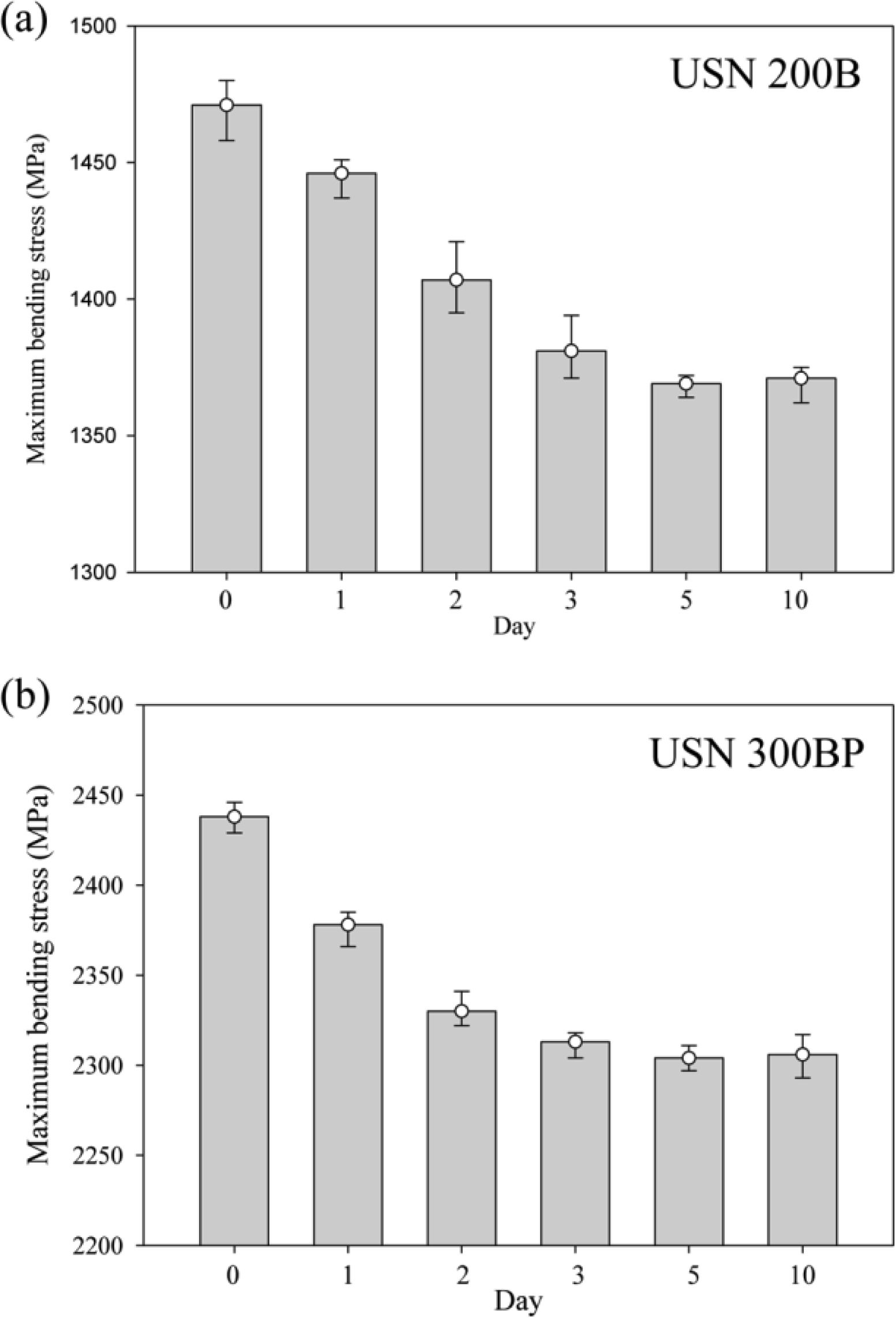

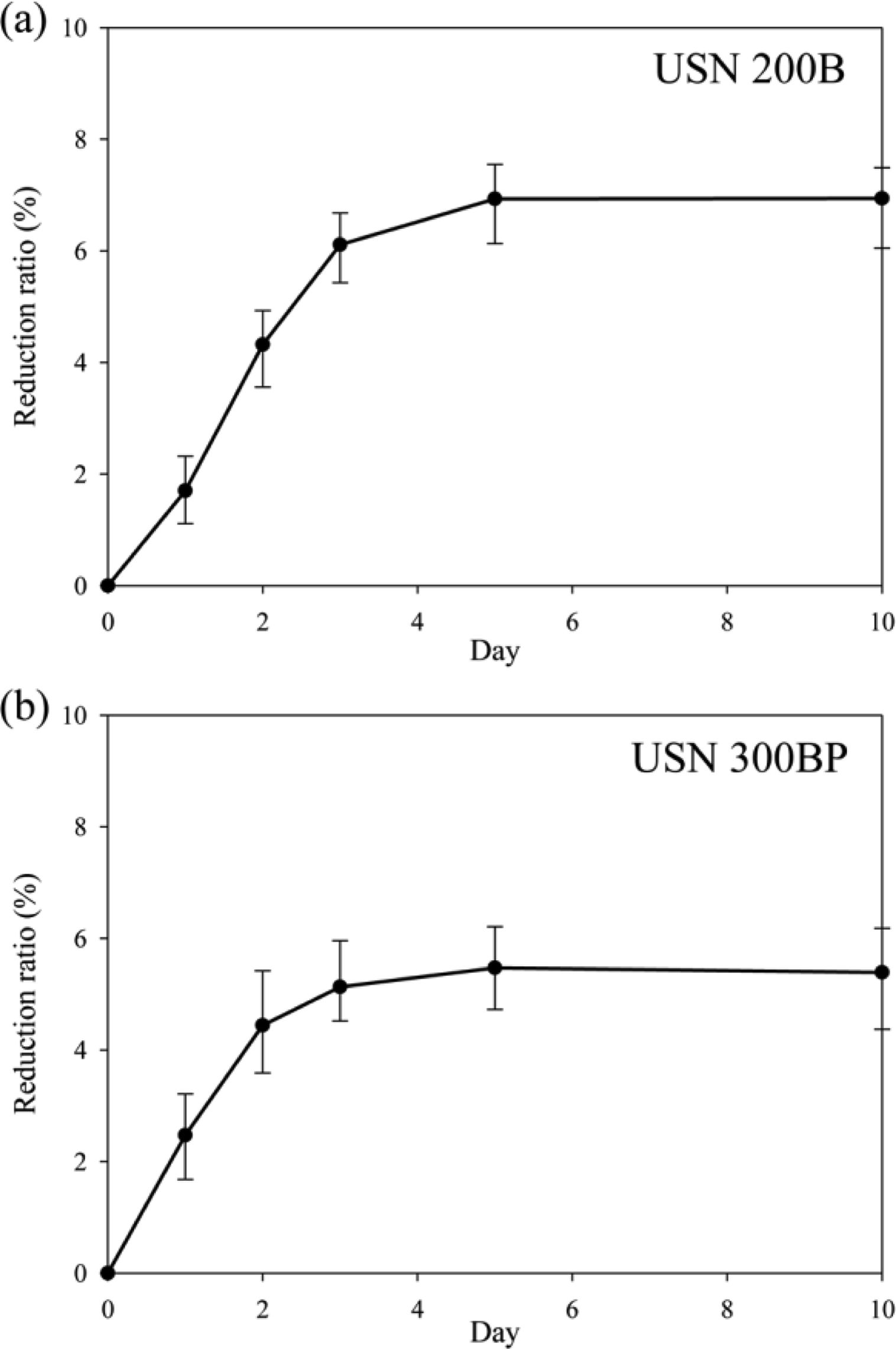

이 식에서 σ는 굴곡강도, P는 시편이 파괴될 때의 최대 하중, l은 스팬(span) 사이의 길이, b는 시편의 단면 폭, h는 시편의 단면 두께를 나타낸다. Figure 5(a)와 5(b)는 흡유 시간에 따른 USN 200B와 USN 300BP 시편의 굴곡강도 변화를 보여준다. 흡유 전 초기 상태에서 높은 Tg를 갖는 H23 에폭시 수지를 함유한 USN 300BP 복합재료가 USN 200B 재료에 비하여 높은 굴곡강도를 나타냈다. 두 시편 모두 오일 처리시간이 증가함에 따라 굴곡강도가 감소하는 경향을 나타냈으며, 이는 앞서 살펴본 시간에 따른 적층 CFRP의 흡유 거동과 매우 유사함을 알 수 있다. 또한, 복합재료의 흡유율이 5일부터 포화됨에 따라 굴곡강도 또한 5일부터 포화됨을 알 수 있다. 이는 Figure 6(a)와 6(b)에서 USN 200B와 USN 300BP의 흡유 시간에 따른 굴곡강도 감소율에서도 확인할 수 있다. USN 200B의 경우, 흡유 시험 시작 후 지속적으로 굴곡강도가 감소하여 5일부터 흡유가 포화됨에 따라 6.93%의 높은 굴곡강도 감소율을 유지하였다. 이에 반해 USN 300BP의 경우, 장기 흡유 거동과 유사하게 5일후에도 5.47%로 상대적으로 낮은 굴곡강도 감소율을 나타냈다. 이는 열적으로 안정한 견고한 가교구조를 형성하는 USN 300BP 복합재료의 낮은 흡유 특성에 기인하는 것으로 판단된다. 장기간 고온 오일 접촉 환경에서 적층 CFRP 복합재료에 흡수된 오일은 탄소섬유와 에폭시 수지 사이의 접착력을 약화시켜 CFRP의 기계적 특성을 저하시키게 된다. 따라서 고온에서 윤활유가 적층 CFRP 복합재료에 흡수될 때 기계적 물성이 감소한다고 추론된다. 이러한 결과를 토대로 높은 Tg를 갖는 견고한 에폭시 수지가 포함된 적층 CFRP 복합재료는 오일에 대한 단단한 장벽을 형성하여 낮은 흡유 특성을 나타내게 되며, 이로 인해 기계적 강도 저하도 감소됨을 확인할 수 있다.

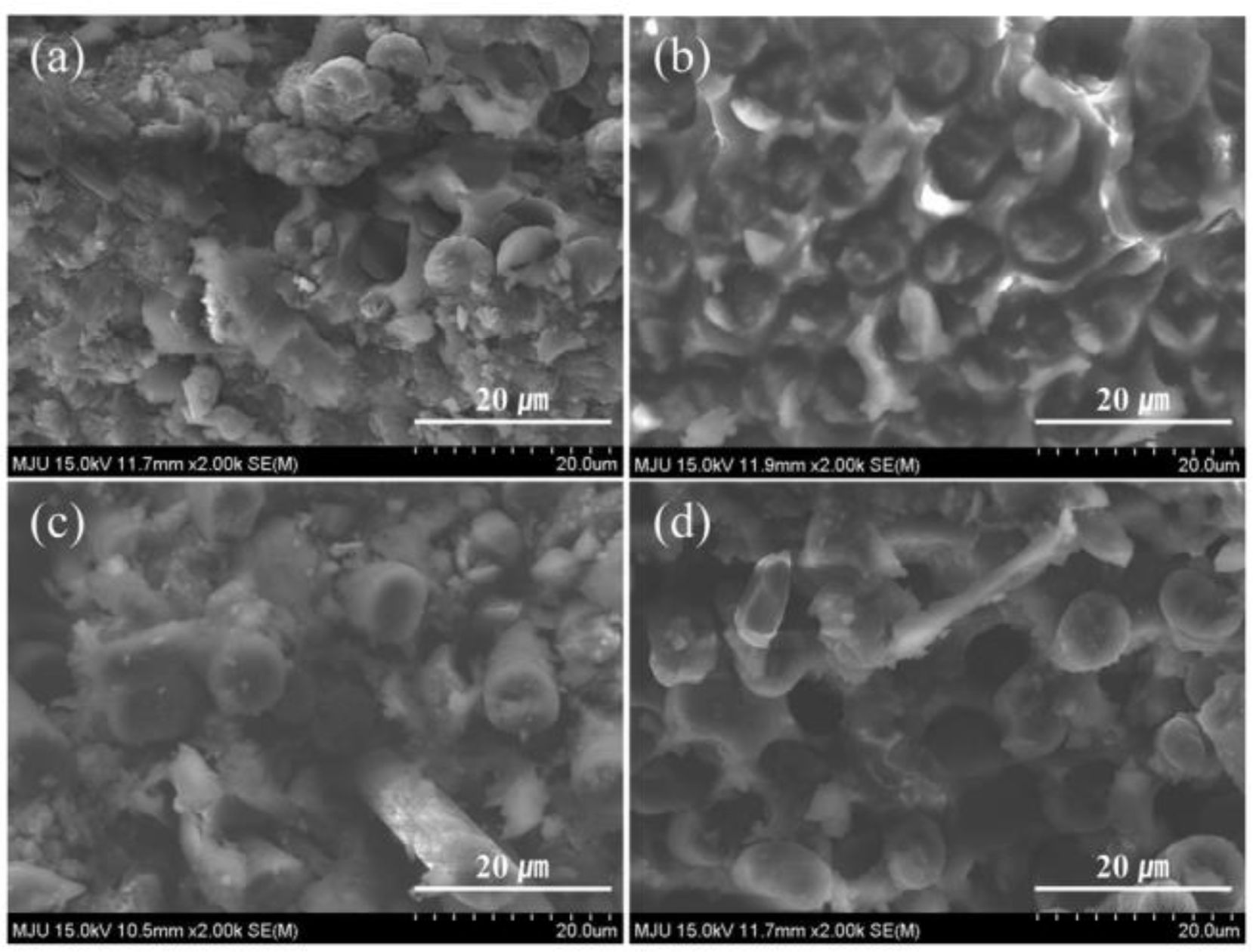

적층 CFRP의 모폴로지 분석. 적층 CFRP 복합재료의 오일 흡수에 따른 내부 모폴로지 변화를 확인하기 위해 150 oC에서 10일 동안 흡유 처리한 적층 CFRP 시편을 3점 굴곡시험을 한 후 파괴된 시편의 단면을 전계방사형 주사 전자 현미경을 통해 분석하였다. Figure 7(a)와 7(b)는 흡유 전후의 USN 200B 시편의 FE-SEM 단면 이미지를 보여주고, Figure 7(c)와 7(d)는 흡유 전후의 USN 300BP 시편의 이미지를 보여준다. 여기서 탄소섬유는 원형의 형태를 갖고 비교적 균일하게 분포해 있으며, 에폭시 수지는 그 주변에 네트워크 형태로 연결되어 있는 것을 볼 수 있다. USN 200B 복합재료의 경우, 흡유 전과 비교하여 흡유 후 복합 재료의 모든 단면에서 탄소섬유와 에폭시 수지 사이의 틈이 발생하였는데, 이러한 원인은 장시간 고온 오일 접촉 환경에서 일부 경화되지 않은 에폭지 수지층을 통해 침투한 윤활유가 적층 CFRP의 탄소섬유와 에폭시 수지의 접착력을 약화시켜 미세한 틈을 발생시켰을 것으로 판단된다. 이에 반해 USN 300BP의 경우, USN 200B에 비해 흡유 후 탄소섬유 원사와 에폭시 수지 사이의 틈이 현저히 줄어드는 것을 확인할 수 있다. 이는 USN 300BP와 USN 200B가 유사한 열경화율과 동일한 에폭시 수지 함량을 갖는다는 것을 고려해볼 때, 200 oC의 높은 Tg를 갖는 H23 에폭시 수지의 높은 열안정성으로 인해 고온 오일 접촉 환경에서 오일에 대한 견고한 장벽을 형성하고 이는 윤활유의 침투를 효과적으로 방지하여 USN 300BP 내 탄소섬유와 에폭시 수지 사이의 미세한 틈 발생을 억제하는 것으로 판단된다. 따라서 FE-SEM을 통한 단면 모폴로지 분석을 통해 장시간 고온 오일 접촉 환경에서 적층 CFRP 복합재료의 흡유로 인해 탄소섬유와 수지 간의 접착력이 약화되고 이는 CFRP의 기계적 성능을 저하시킬 수 있음을 알 수 있다.

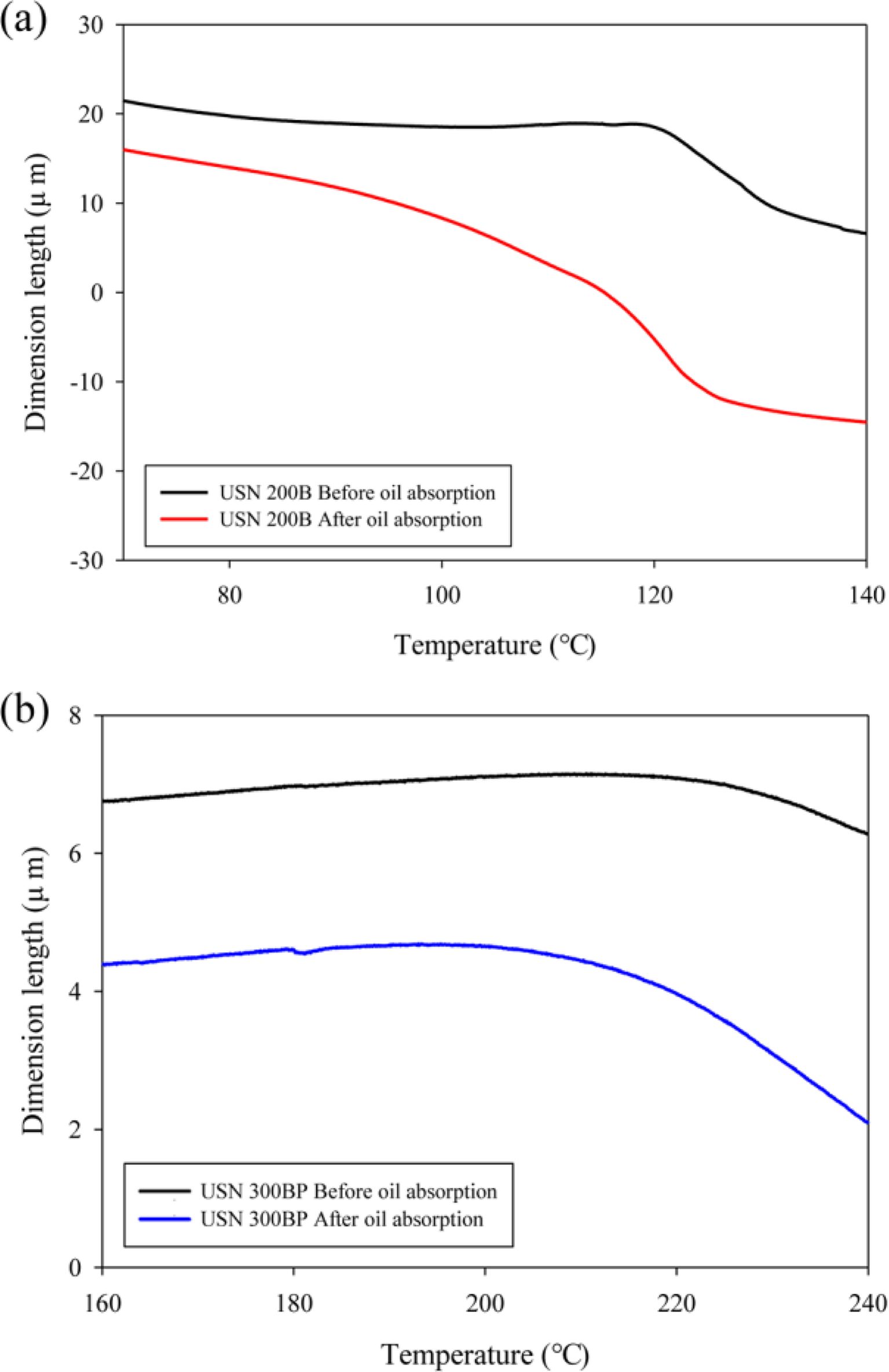

흡유에 의한 적층 CFRP의 열팽창 특성 영향. 장기간 고온 오일 접촉에 따른 적층 CFRP의 열팽창 특성 변화를 확인하기 위해 열 기계 분석기를 이용하여 150 oC에서 10일 동안 흡유 처리한 적층 CFRP 복합재료의 열팽창 계수를 측정하였다. 흡유 전후의 적층된 USN 200B와 USN 300BP 복합재료의 TMA 결과를 Figure 8(a)와 8(b)에 나타냈다. USN 200B의 경우, 흡유 전 초기상태에서 유리전이를 125 oC에서 나타냈으며, 그 때의 열팽창 계수는 약 3300 μm/(m·oC)로 매우 높게 측정되었다. 흡유 후에는 Tg가 108 oC로 초기 대비 낮은 유리전이를 보였으며, 그 때의 열팽창 계수 또한 약 3600 μm/(m·oC)로 증가함을 확인하였다. 이는 bisphenol A계 에폭시 수지(K51)를 사용한 USN 200B가 상대적으로 낮은 열안정성을 나타냄을 의미하며, 또한 150 oC의 고온에서 다량의 오일을 흡수함으로써 CFRP 내 에폭시 수지의 열운동이 증가하여 복합재료의 열변형이 증가하는 것으로 판단된다. 이에 반해 USN 300BP의 경우, 초기상태에서 유리전이를 233 oC의 매우 높은 온도에서 나타냈으며, 그 때의 열팽창 계수 또한 약 135 μm/(m·oC)로 매우 낮게 측정되었다. 또한 흡유 후에도 Tg가 227 oC로 USN 200B 대비 낮은 Tg 감소를 보였으며, 그 때의 열팽창 계수도 약 280 μm/(m·oC)로 USN 200B 대비 낮은 열팽창 특성을 나타냈다. 이는 cyanate ester계 에폭시 수지(H23)를 함유한 USN 300BP 복합재료가 높은 열안정성을 나타냄을 의미하며, 또한 150 oC의 고온 오일 접촉 환경에서도 에폭시 수지의 견고한 오일 방어막으로 인해 오일 흡수를 억제함으로써 적층 CFRP 복합재료의 열변형을 최소화하는 것으로 판단된다.

|

Figure 2 FTIR spectra of (a) USN 200B; (b) USN 300BP before and after thermal curing. The insets are FTIR spectra for the epoxide group before and after heat treatment |

|

Figure 3 FTIR spectra of oils and composites: (a) USN 200B; (b) USN 300BP before and after oil treatment. |

|

Figure 4 Oil absorption rate of USN 200B and USN 300BP. |

|

Figure 5 Maximum bending stress of (a) USN 200B; (b) USN 300BP composites after oil treatment. |

|

Figure 6 Reduction ratio of flexural strength: (a) USN 200B; (b) USN 300BP |

|

Figure 7 Cross-sectional FE-SEM images of (a) USN 200B before oil absorption; (b) USN 200B after oil absorption; (c) USN 300BP before oil absorption; (d) USN 300BP after oil absorption. |

|

Figure 8 TMA thermograms of (a) USN 200B; (b) USN 300BP before and after oil treatment at 150 oC for 10 days. |

Tg가 다른 두 종류의 에폭시 수지를 이용하여 CFRP 복합재료를 적층 제조하고, 장시간 고온 오일 접촉 환경에서 적층 CFRP 재료의 윤활유 영향성을 확인하기 위해 흡유 처리시간에 따른 흡유량 및 기계적 물성 변화, 흡유 후 CFRP의 내부 모폴로지 변화 및 열팽창 특성 영향을 연구하였다. 우선, 적층 CFRP 복합재료를 고온의 오일에 장시간 함침한 결과, 시간에 따라 CFRP의 흡유량이 증가하다 포화되는 거동이 확인되었으며 이에 따라 굴곡강도 또한 감소하다가 포화되는 것으로 나타났다. CFRP의 기계적 특성 저하는 흡유로 인한 탄소섬유와 에폭시 수지 사이의 접착력 감소와 관련이 있다. CFRP 내 일부 경화되지 않은 에폭지 수지층을 통해 흡수된 오일이 탄소섬유 근방의 에폭시 수지층을 부분적으로 분리하여 미세한 틈을 형성하고, 탄소섬유와 에폭시 수지의 약화된 접착력은 결국 CFRP 복합재료의 기계적 특성을 감소시키게 된다. 또한 장시간 고온 환경에서의 흡유로 인해 CFRP의 열팽창 특성 또한 악화되는 것으로 나타났다. 하지만, 윤활유의 구동 온도보다 높은 Tg를 갖는 에폭시 수지가 포함된 적층 CFRP 복합재료를 이용하면 고온에서 오일 침투를 감소시킬 수 있음을 확인했다. 열안정성이 높은 에폭시 수지를 포함한 CFRP 복합재료는 고온에서도 단단한 가교 고분자 층에 의한 탄소섬유 근방 에폭시 수지층의 부분적 분리를 방지함으로써 탄소섬유와 에폭시 수지 사이의 미세한 틈 발생을 억제하는 것으로 나타났다. 이 연구는 장시간 고온 오일 접촉 환경에서 적층 CFRP 복합재료에 대한 오일 침투의 영향을 종합적으로 분석하고, 적층 CFRP 복합재료의 향상된 내유 성능을 위한 재료 조건을 제공한다. 이러한 결과는 자동차 및 우주항공 산업에서 적층 CFRP 복합재료의 적용을 용이하게 하는 데 도움이 될 것이다.

- 1. Ma, L.; Meng, L.; Wu, G.; Wang, Y.; Zhao, M.; Zhang, C.; Huang, Y. Effects of Bonding Types of Carbon Fibers with Branched Polyethyleneimine on the Interfacial Microstructure and Mechanical Properties of Carbon Fiber/Epoxy Resin Composites. Compos. Sci. Technol. 2015, 117, 289-297.

-

- 2. Paiva, M. C.; Bernardo, C. A.; Nardin, M. Mechanical, Surface and Interfacial Characterisation of Pitch and PAN-based Carbon Fibres. Carbon 2000, 38, 1323-1337.

-

- 3. Chen, S.; Cao, Y.; Feng, J. Polydopamine As an Efficient and Robust Platform to Functionalize Carbon Fiber for High-Performance Polymer Composites. ACS Appl. Mater. Interfaces 2014, 6, 349-356.

-

- 4. Huang, X. Fabrication and Properties of Carbon Fibers. Materials 2009, 2, 2369-2403.

-

- 5. Ogasawara, T.; Ishida, Y.; Kasai, T. Mechanical Properties of Carbon Fiber/Fullerene-Dispersed Epoxy Composites. Compos. Sci. Technol. 2009, 69, 2002-2007.

-

- 6. Cholake, S. T.; Moran, G.; Joe, B.; Bai, Y.; Raman, R. K. S.; Zhao, X. L.; Rizkalla, S.; Bandyopadhyay, S. Improved Mode I Fracture Resistance of CFRP Composites by Reinforcing Epoxy Matrix with Recycled Short Milled Carbon Fibre. Constr. Build. Mater. 2016, 111, 399-407.

-

- 7. Mallick, P. K. Fiber-Reinforced Composites: Materials, Manu- facturing, and Design; CRC Press: Boca Raton, 2007.

-

- 8. Soutis, C. Carbon Fiber Reinforced Plastics in Aircraft Construc- tion. Mater. Sci. Eng. A 2005, 412, 171-176.

-

- 9. Ramakrishna, S. Microstructural Design of Composite Materials for Crashworthy Structural Applications. Mater. Des. 1997, 18, 167-173.

-

- 10. Uhlmann, E.; Sammler, F.; Richarz, S.; Heitmüller, F.; Bilz, M. Machining of Carbon Fibre Reinforced Plastics. Procedia CIRP 2014, 24, 19-24.

-

- 11. Asundi, A.; Choi, A. Y. N. Fiber Metal Laminates: An Advanced Material for Future Aircraft. J. Mater. Process. Technol. 1997, 63, 384-394.

-

- 12. Schiering, D. W.; Katon, J. E.; Drazal, L. T.; Gupta, V. B. An Infrared Spectroscopic Investigation of the Curing Reactions of the EPON 828/Meta‐phenylenediamine System. J. Appl. Polym. Sci. 1987, 34, 2367-2375.

-

- 13. Martin, M. D.; Ormaetxea, M.; Harismendy, I.; Remiro, P. M.; Mondragon, I. Cure Chemo-Rheology of Mixtures Based on Epoxy Resins and Ester Cyanates. Eur. Polym. J. 1999, 35, 57-68.

-

- 14. Nguyen, T. C.; Bai, Y.; Zhao, X. L.; Al-Mahaidi, R. Durability of Steel/CFRP Double Strap Joints Exposed to Sea Water, Cyclic Temperature and Humidity. Compos. Struct. 2012, 94, 1834-1845.

-

- 15. Misra, R. D. K.; Hadal, R.; Duncan, S. J. Surface Damage Behavior During Scratch Deformation of Mineral Reinforced Polymer Composites. Acta Mater. 2004, 52, 4363-4376.

-

- 16. Zhang, P. Q.; Ruan, J. H.; Li, W. Z. Influence of Some Factors on the Damping Property of Fiber-Reinforced Epoxy Composites at Low Temperature. Cryogenics 2001, 41, 245-251.

-

- 17. Zhao, X. L.; Zhang, L. State-of-the-art Review on FRP Strength- ened Steel Structures. Eng. Struct. 2007, 29, 1808-1823.

-

- 18. Frigione, M.; Lettieri, M. Durability Issues and Challenges for Material Advancements in FRP Employed in the Construction Industry. Polymers 2018, 10, 247.

-

- 19. Berardi, U.; Dembsey, N. Thermal and Fire Characteristics of FRP Composites for Architectural Applications. Polymers 2015, 7, 2276-2289.

-

- 20. Hong, S. G.; Shu, H. X. ATR Analysis of the Oil‐Absorption Ability of a Two‐Part Epoxy Adhesive on Oil‐Contaminated Metal Substrates. J. Polym. Sci., Part B: Polym. Phys. 1994, 32, 2421-2433.

-

- 21. Shi, Y.; Feng, X.; Wang, H.; Lu, X. Tribological Properties of PTFE Composites Filled with Surface-Treated Carbon Fiber. J. Mater. Sci. 2007, 42, 8465-8469.

-

- 22. Welti, D.; Stephany, R. Some Comments on the Infrared Spectra of Vapors. Appl. Spectrosc. 1968, 22, 678-688.

-

- 23. Faix, O. Classification of Lignins from Different Botanical Origins by FTIR Spectroscopy. Holzforschung 1991, 45, 21-27.

-

- 24. Noobut, W.; Koenig, J. L. Interfacial Behavior of Epoxy/E‐glass Fiber Composites under Wet‐Dry Cycles by Fourier Transform Infrared Microspectroscopy. Polym. Compos. 1999, 20, 38-47.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(5): 727-733

Published online Sep 25, 2021

- 10.7317/pk.2021.45.5.727

- Received on Apr 15, 2021

- Revised on May 15, 2021

- Accepted on May 19, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Jun Hyup Lee

-

Department of Chemical Engineering, Soongsil University, Seoul 06978, Korea

- E-mail: junhyuplee@ssu.ac.kr

- ORCID:

0000-0002-6200-0079

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.