- Photosensitivity and Chemical Resistance of Ultraviolet Curable Resins Based on Epoxy Acrylate for Applications to Protection Layers

School of Advanced Materials and Chemical Engineering, Daegu Catholic University, Gyeongbuk 38430, Korea

- 보호막 응용을 위한 에폭시 아크릴레이트 기반 자외선 경화형 수지의 광감도 및 내화학성

대구가톨릭대학교 신소재화학공학부

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

Ultraviolet (UV) curable resins based on an epoxy acrylate, bisphenol A glycerolate (1 glycerol/phenol) diacrylate, and a monomer, tetrahydrofurfuryl acrylate, were prepared, and the physical properties of UV-cured specimens were investigated. By the addition of a crosslinker, di(trimethylolpropane) tetraacrylate, to the resins, relative photosensitivity was improved by 2-4 times. UV-cured samples with calcium carbonates as a reinforcement showed higher surface hardness than those without them. UV-cured protective layers with calcium carbonates were easily removed from glass substrates by the treatment of an aqueous alkaline solution with the aid of ultrasonification. As a result of swelling test using various organic solvents, the cured films were not swelled in n-hexane, ethyl ether, ethyl acetate and toluene. We also quantified the solubility parameter, cross-linking density and the average molecular weight between cross-linking points of the cured specimens.

에폭시 아크릴레이트 기반의 자외선 경화형 수지를 제조하였으며, 가교제(디트리메틸올프로판 테트라아크릴레이트)의 함량에 따른 상대 광감도, 경화막의 표면경도, 박리특성 및 내용매성을 평가하였다. 자외선 경화형 수지에 가교제를 첨가할 경우 상대 광감도는 2-4배 향상됨을 확인하였다. 보강재인 탄산칼슘의 첨가에 의해 표면경도가 증가함을 확인하였으며, 탄산칼슘을 포함하는 자외선 경화 코팅막을 알칼리 수용액에 침적시켜 초음파를 가하였을 때 경화막이 기판으로부터 용이하게 박리되었다. 10종의 유기용매에 대한 경화막의 팽윤도를 측정하였으며 가교제 함량증가에 따라 팽윤도는 감소하였고, 팽윤이 거의 일어나지 않는 5종의 유기용매에 대해서는 내용매성이 우수함을 확인하였다. 팽윤도 측정결과를 바탕으로 에폭시 아크릴레이트 기반의 경화시편에 대한 용해도 상수, 가교밀도 및 가교점 간의 평균분자량을 정량화하였다.

It was confirmed that epoxy-based ultraviolet (UV) curable resins could be exploited as a protection layer in manufacturing tempered glasses in terms of their excellent scratch resistance and easy removal characteristics from glass substrate. Moreover, UV-cured films were not swelled in n-hexane, ethyl ether, ethyl acetate and toluene, indicating that the epoxy-based resins could be utilized as a protection layer against the organic solvents.

Keywords: UV-curable resin, relative photosensitivity, surface hardness, swelling ratio, crosslinking density.

이 결과물은 2020년도 대구가톨릭대학교 학술연구비 지원에 의한 것임.

자외선(ultraviolet, UV) 경화형 수지는 UV를 흡수하여 중합반응과 동시에 가교반응이 진행되어 경화막을 형성하는 고분자 재료를 의미하며, 열경화형 수지에 비해 다양한 장점이 있다. UV 경화 방식은 설비 투자비와 재료손실이 적고, 상온에서 빠른 경화가 가능하다. 또한, 휘발성의 유기용매를 사용하지 않아서 친환경적인 특징이 있다. UV 경화형 수지는 올리고머(oligomer), 단량체, 광개시제 및 첨가제로 구성되어 있으며, 사용되는 구성성분의 종류와 조성에 따라 보호코팅막, 접착제, 점착제, 3D 프린팅용 소재, 전해질 및 복합재료 등과 같이 그 응용범위가 매우 광범위하다.1-6 올리고머는 UV 경화막의 물성을 좌우하는 가장 중요한 구성요소로서, 에폭시(epoxy)계, 폴리우레탄(polyurethane)계, 폴리에스터(polyester)계 및 실리콘(silicone)계 아크릴레이트(acrylate)가 널리 사용되고 있다.7-11 반응성 희석제인 단량체는 수지의 점도를 제어하고, 수지의 구성성분인 광개시제와 올리고머를 용해시키는 기능을 한다. 특히, 다관능성의 반응성 희석제는 UV 경화막의 가교밀도를 제어하여 경화막의 물성을 조절할 수 있다. 광개시제는 UV를 흡수하여 광분해 반응을 일으키며, 이때 라디칼 혹은 양이온이 발생되어 중합 및 가교반응을 개시시킨다.

강화유리(tempered glass)는 강도가 크고 깨지더라도 파편이 피부를 다치게 하지 않기 때문에 자동차용 창문이나 스마트폰과 같은 모바일 기기의 커버유리로 널리 사용되고 있다. 이러한 강화유리의 제조과정은 원판 유리표면에 UV 경화형 수지를 도포, 경화시켜 보호 코팅막을 형성하고, water jet cutter를 이용하여 원하는 크기로 절단 및 면취공정(날카로운 절단면을 연마하여 부드럽게 만드는 마무리 가공)을 진행한 후 보호 코팅막을 박리시킨다.12 이때 UV 경화코팅막은 water jet cutter를 이용하여 유리 절단과정에서 발생되는 파편으로부터 유리를 보호하는 역할을 하며, 또한 기계적인 연마를 통한 면취공정에서 유리를 보호해야 하므로 내스크래치성(scratch resistance)이 우수해야 하며, 연필경도 3H 이상의 표면경도가 요구된다. 면취공정 완료 후에는 유리기판으로부터 UV 경화 코팅막을 박리시켜야 하며, 이때 알칼리 수용액에 노출되었을 때 용이하게 박리가 이루어 져야 한다. 산업적으로 응용시 60 oC의 알칼리 수용액(3-5 wt%)에 침적하여, 초음파 처리할 경우 5-10분이내 박리되는 것이 바람직하다. 한편, 절단 및 면취가공된 유리를 연화온도에 가까운 670-710 oC로 가열, 압축 후 냉각공기로 급냉시켜 최종 강화유리가 제조된다. 화학적 강화유리 제조방식은 유리를 질산칼륨 용액에 침적시켜, 400-500 oC로 승온하면 유리 내의 나트륨이온과 용액 내의 칼륨이온 간의 교환이 발생하며, 이온반경이 큰 칼륨이온에 의해 유리표면의 밀도가 높아지는 원리이다.

앞서 제시된 다양한 올리고머 중에서 에폭시 아크릴레이트는 경화속도가 빠르고, 접착성, 경도, 내열성, 내용매성이 우수하여 보호막 혹은 접착제와 같은 분야에 다양하게 이용되고 있으므로, 강화유리 제조용 보호막으로 응용이 가능할 것으로 판단된다.13-15 본 연구에서는 에폭시 아크릴레이트 올리고머를 기반으로 한 UV 경화형 수지를 제조한 후, 상대 광감도를 정량화하였고, 경화막의 내스크래치성과 알칼리 수용액에 의한 경화막의 박리특성을 평가함으로서 강화유리 제조용으로의 응용 가능성을 조사하였다. 또한, 가교밀도가 서로 다른 경화막을 제조하여 유기용매에 대한 팽윤도(swelling ratio), 용해도 상수(solubility parameter), 가교밀도 및 가교점 간의 평균분자량을 정량화하였다.

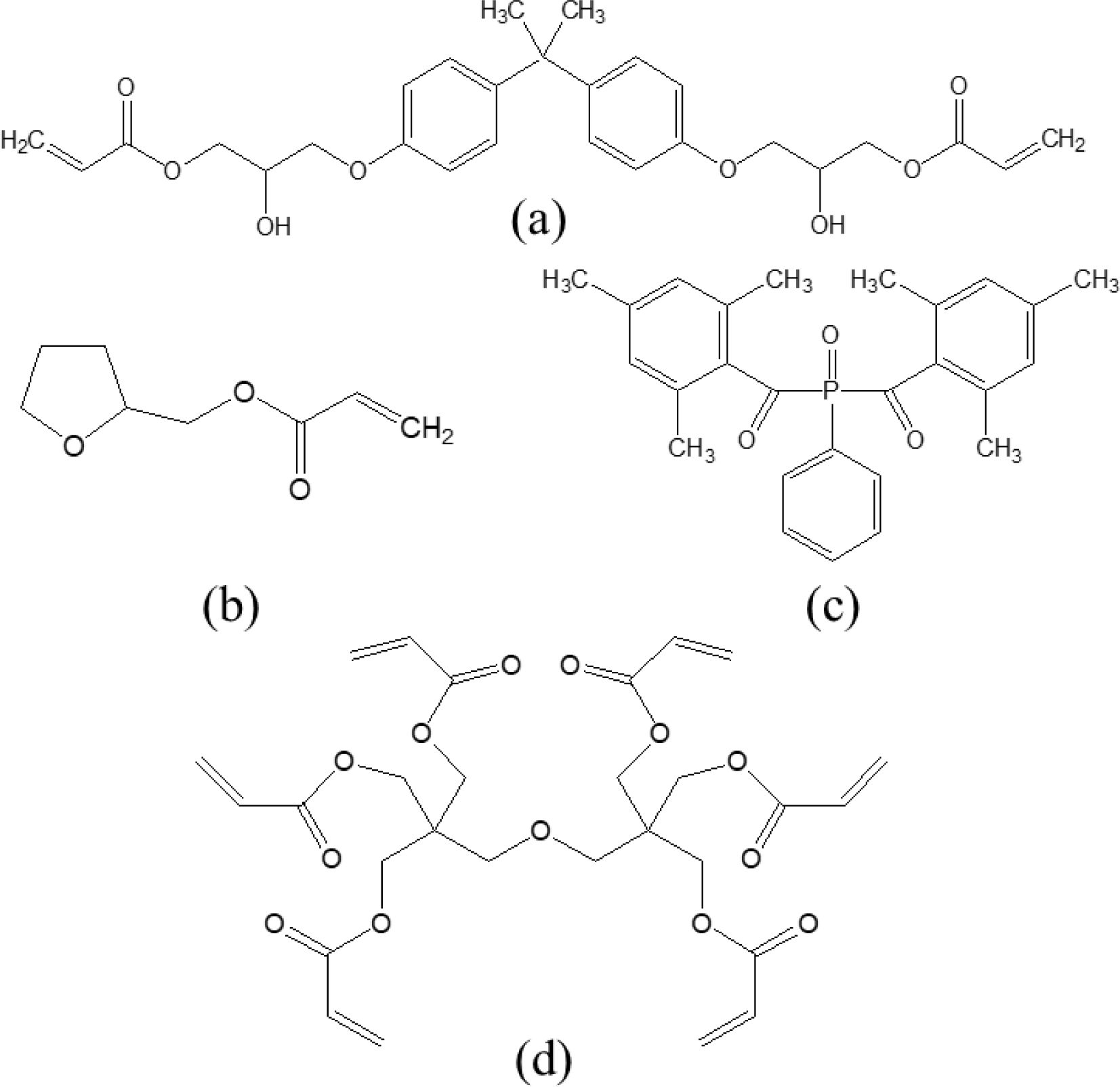

시약. UV 경화형 수지 제조를 위한 올리고머로는 bisphenol A glycerolate(1 glycerol/phenol) diacrylate(contains MEHQ as inhibitor, 2000-4000 cP, 65 oC)(BPAGD), 다관능성 반응성 희석제(이하 가교제라 칭함)로는 di(trimethylolpropane) tetraacrylate(DTMPTA)를 Sigma-Aldrich(USA) 사로부터 구입하여 사용하였다. 단량체는 tetrahydrofurfuryl acrylate (stabilized with MEHQ)(THFA, Tyokyo Chemical Industry, Co., LTD, Japan)를 사용하였으며, 광개시제로는 phenyl- bis(2,4,6-trimethylbenzoyl)phosphine oxide(Irgacure 819, CIBA Specialty Chemicals, Switzerland)를 이용하였다. 이상의 올리고머, 단량체, 광개시제 및 가교제의 구조를 Figure 1에 제시하였다. 보강재(reinforcement)로 사용된 탄산칼슘(CaCO3)과 탈크(talc)는 대정화금㈜(Korea)의 제품을 구매하여 사용하였다. 팽윤도 측정을 위한 유기용매류는 특급(GR grade) 시약을 사용하였다.

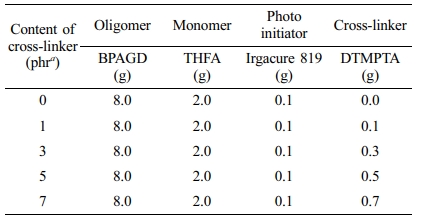

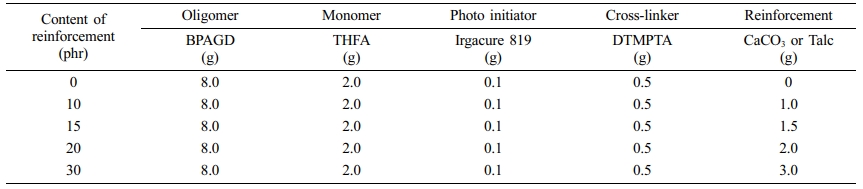

UV 경화형 수지의 제조. 갈색 병에 단량체인 THFA를 가한 후 광개시제인 Irgacure 819를 용해시켰다. 이 용액에 올리고머인 BPAGD와 가교제인 DTMPTA를 첨가 후 90분간 교반하여 UV 경화형 수지를 제조하였다. 상대 광감도 및 팽윤도 측정을 위해서 Table 1과 같이 가교제 함량이 서로 다른 5가지 조건의 수지를 제조 하였다. 한편, 보강재 종류별, 함량별 표면경도 변화를 파악하기 위하여 Table 2와 같이 보강재가 첨가된 UV 경화형 수지도 제조하였다.

상기 혼합 용액을 암실에서 하룻밤 방치시켜 용액 내의 기포가 표면으로 떠 오르게 함으로서 기포를 제거하였다. 제조된 수지는 실리콘 몰드에 주사기를 이용하여 주입한 후 365 nm의 UV(192 mW/cm2)에 60초 노출시켜 경화반응을 진행시켰다. 내스크래치성 파악을 위한 표면경도 측정용 시편은 가로 50 mm, 세로 20 mm 및 두께 5 mm의 크기로 제조하였으며, 알칼리 수용액에 의한 물성변화 평가를 위한 인장시험 시편은 가로 70 mm, 세로 5 mm 및 두께 3 mm 크기로 제조하였다.

분석 및 측정. 제조된 수지의 UV 경화는 UV(365 nm) LED(FireJet™ FJ100, Phoseon® Technology, USA)가 장착된 노광기(LED Lab Dryer, ㈜신영라드켐, Korea)를 사용하였으며, UV 세기 측정은 UNICURE® PLUS II(Electronic Instrumentation and Technology, LLC., USA)를 이용하였다. UV 노출 시간에 따른 광반응성은 Bruker(Germany) 사의 FTIR Spectrometer(Alpha-II)를 이용하여 ATR(attenuated total reflectance) 법으로 평가하였다. UV 경화시편의 표면경도는 Durometer Shore A(Model LD0550, TQC B.V., Netherlands)를 이용하여 측정하였고, 경화시편의 인장시험은 만능시험기(universal test machine, TO-100-IC, Testone Co., Korea)를 이용하여 실시하였다.

|

Figure 1 Chemical structures of (a) BPAGD; (b) THFA; (c) Irgacure 819; (d) DTMPTA. |

|

Table 1 Compositions of UV-Curable Resins with Different Content of Cross-Linker |

a ‘phr’=parts per hundred of reactive oligomer and monomer. |

|

Table 2 Compositions of UV-Curable Resins Containing CaCO3 and Talc as a Reinforcement |

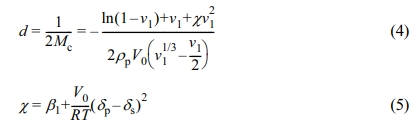

UV 경화형 수지의 광반응성. 제조된 UV 경화수지(Table 1의 가교제 함량 0 phr)를 UV에 60초 노출시킨 후 적외선 흡수 스펙트럼을 측정하였으며, UV에 노출되지 않은 시편의 스펙트럼과 비교하였다. Figure 2와 같이 CH=CH2 굽힘 진동운동에 기인하는 1407 cm-1의 피크세기가 UV에 60초 노출된 후 감소하였으며, 이로부터 광중합 반응이 용이하게 진행됨을 확인하였다.11,12,16

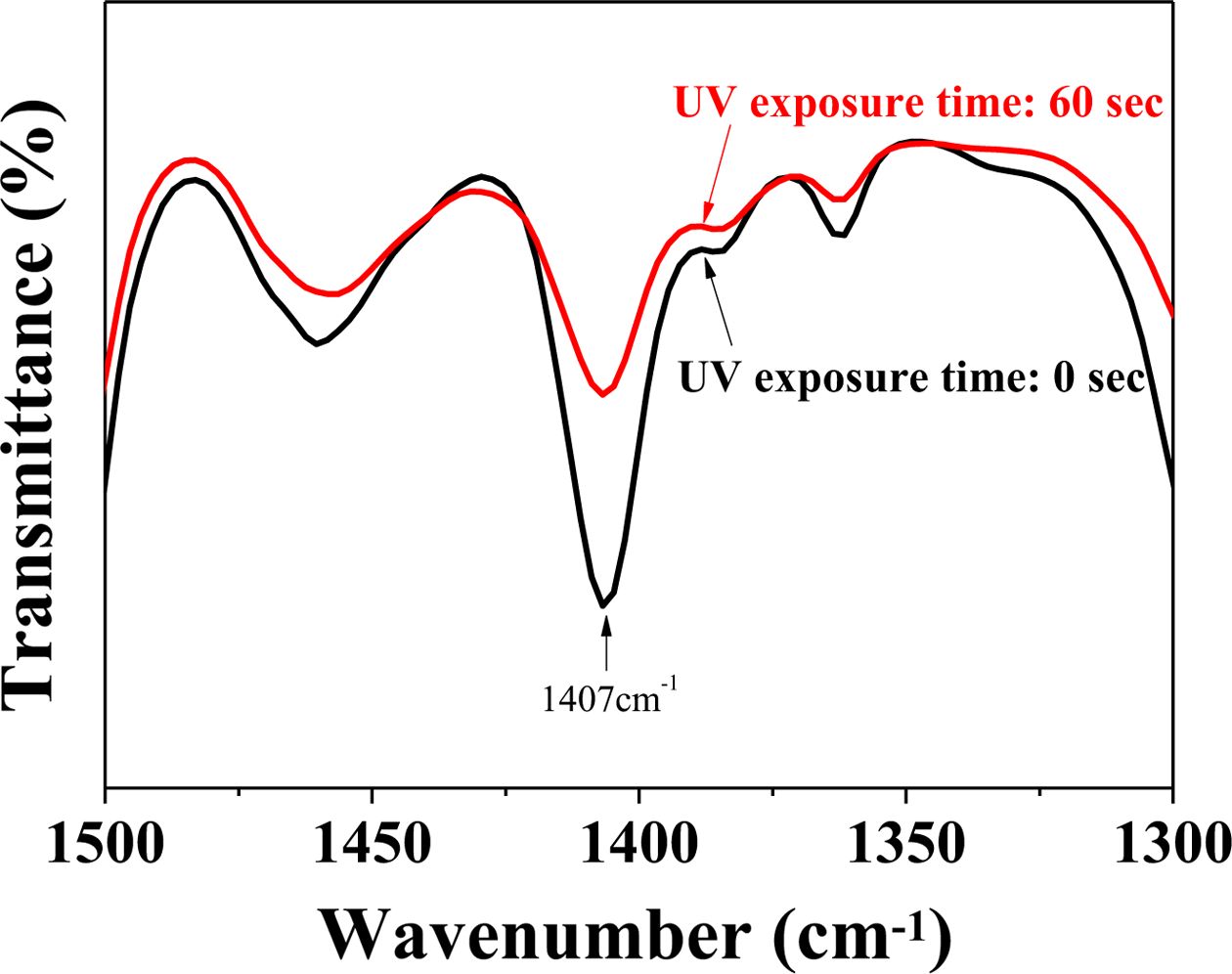

UV 경화형 수지의 상대 광감도. 가교제 함량이 서로 다른 UV 경화형 수지(Table 1)를 이용하여 가교제 함량변화에 따른 상대 광감도 변화를 gray scale법으로 측정하였다. Gray scale법은 step density wedge를 광마스크(photomask)로 사용하여 노광 및 현상 후 기판에 잔류한 경화막의 단수를 측정하고, 식 (1) 혹은 식 (2)에 대입하여 상대 광감도를 정량화 하는 기법이다.17

Table 1의 수지용액을 세정된 유리기판에 코팅한 후 광마스크인 step density wedge(ST-21, Applied Image Inc., USA)를 코팅막 상부에 배치시켰으며, 이를 LED UV 램프에 노출시켜 광경화 반응을 진행시켰다. 얻어진 경화 코팅막을 용매로 세정(현상공정)한 후 기판에 남아 있는 코팅막의 단수를 측정하였으며, 측정된 단수(k or j)에서의 농도(Dk or Dj)를 식 (1)에 대입하면 상대감도를 계산할 수 있다. 본 연구에서는 단수가 11 step이고 각 단수 간의 농도차가 0.30인 step density wedge를 사용하였으며, 이러한 농도차를 고려하면 식 (1)은 식 (2)로 표현될 수 있다. 결국 상대감도는 기준시료(가교제 함량이 0 phr)와 대조시료(가교제 함량이 1-7 phr)의 단수차이(k-j)에 의존한다.

여기서, S0는 기준시료의 감도, S1은 대조시료의 감도, Dj는 기준시료가 나타내는 j 단수에서의 농도 및 Dk는 대조시료가 나타내는 k 단수에서의 농도이다.

가교제 함량이 0, 1 및 3 phr인 경우, 광경화 반응이 일어난 단수는 1이었으나, 가교제 함량이 5 및 7 phr인 경우에는 각각 단수가 2 및 3으로 나타났다. 이러한 단수를 식 (2)에 대입하여 상대감도를 계산하였으며 그 결과를 Figure 3에 제시하였다. Figure 3에서 알 수 있듯이 가교제 함량이 3 phr까지는 상대감도의 변화가 없었으나, 5 phr에서는 상대감도가 약 2배 증가하였고, 7 phr에서는 약 4배 증가함을 할 수 있었다. 이와같이 가교제 함량이 5 phr 이상이 되면 상대감도가 증가하여 노광시간을 상대적으로 줄일 수 있음을 확인할 수 있었다.

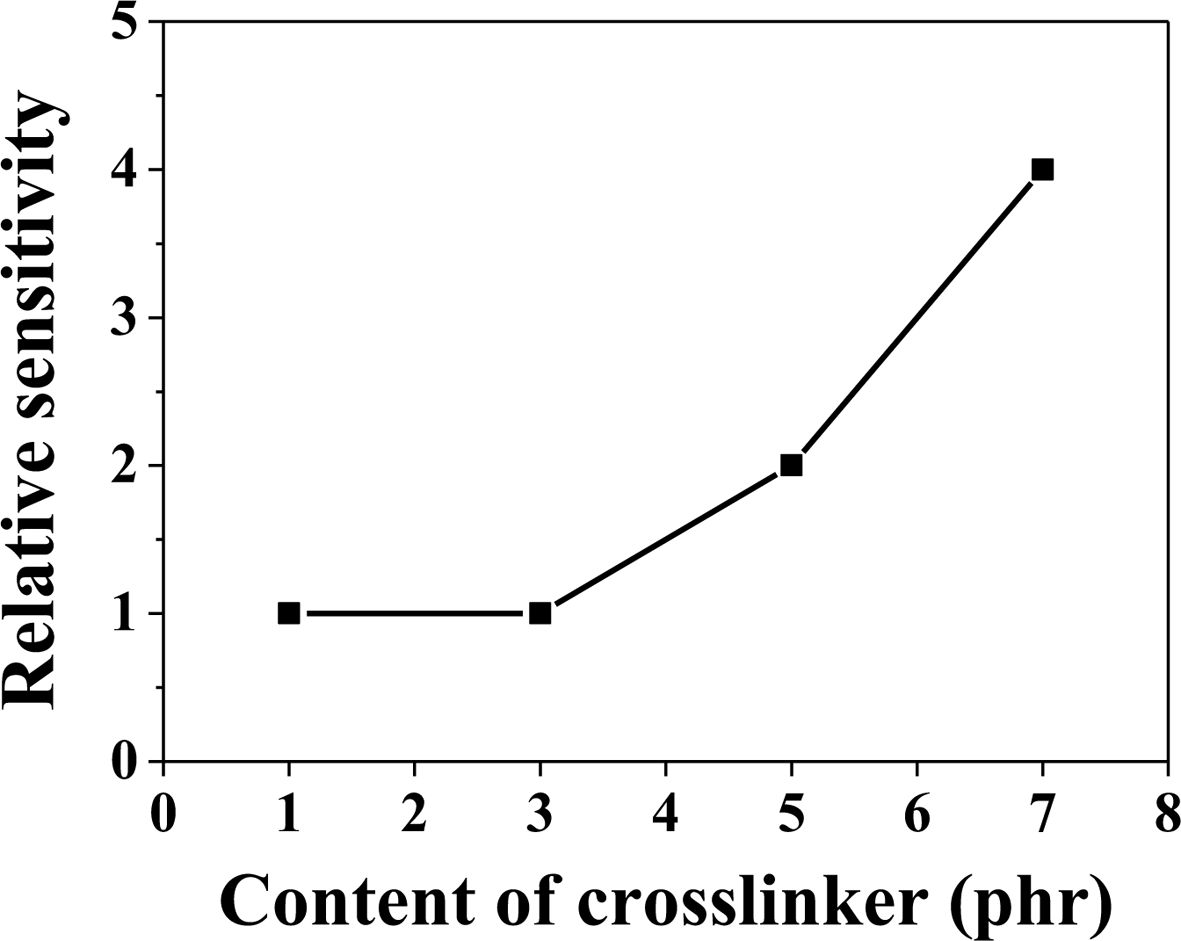

UV 경화막의 표면경도. 앞서 언급한 바와 같이 강화유리 제조공정에 이용되는 UV 경화막은 절단공정 및 면취공정에서 발생되는 유리파편에 손상을 입지 않아야 한다. 즉, 경화막이 우수한 내스크래치성을 보여야 하며, 본 연구에서는 표면경도를 측정하여 내스크래치성을 조사하였다. Table 1의 조성으로 제조된 경화형 수지를 실리콘 몰드에 주입 후 UV 경화시켜, 50×20×5 mm3의 크기로 시편을 제조하였으며, 각 시편당 다섯 부위에 대한 표면경도(Durometer Shore A)를 측정하였다. Figure 4(a)는 가교제 함량에 따른 경화막의 표면경도 변화 그래프로서, 가교제 함량에 관계없이 거의 동일한 값(87.6±2.9 Hs)을 보였다. UV 경화막의 내스크래치성을 향상시키기 위하여 탄산칼슘(CaCO3) 및 탈크(talc)를 보강제로 첨가하여 UV 경화형 수지(Table 2)를 제조하였으며, 이를 경화시켜 함량변화에 따른 표면경도를 측정하였다. 이때, 가교제의 함량은 상대광감도가 기준시료(0 phr) 대비 약 2배(Figure 3)인 5 phr로 고정하였다.

탄산칼슘과 탈크는 최종 고분자제품의 가격을 낮추고, 물리적 성질을 향상시키기 위한 보강재로서 사용되고 있다. 탄산칼슘은 고분자의 충격강도(impact strength)를 향상시키며, 탈크는 강도(strength)와 강성(stiffness)을 향상시키는 것으로 보고되었다.18,19 본 연구에서는 이들 보강재가 첨가된 UV 경화막의 표면경도 특성을 조사하였으며, 그 결과를 Figure 4(b)에 나타내었다. 보강재로서 탄산칼슘을 이용할 경우 탈크의 경우보다 우수한 표면경도를 보였으며, 이는 탄산칼슘 자체의 경도가 탈크보다 우수하기 때문으로 해석하였다.18,19 탄산칼슘의 함량이 0 phr인 경우 표면경도는 87.3±1.9 Hs로 측정되었으며, 15 phr에서는 95.3±1.3 Hs로 증가하였다. 또한, 15 phr 이상의 함량에서는 표면경도 값이 거의 일정하게 유지되었다.

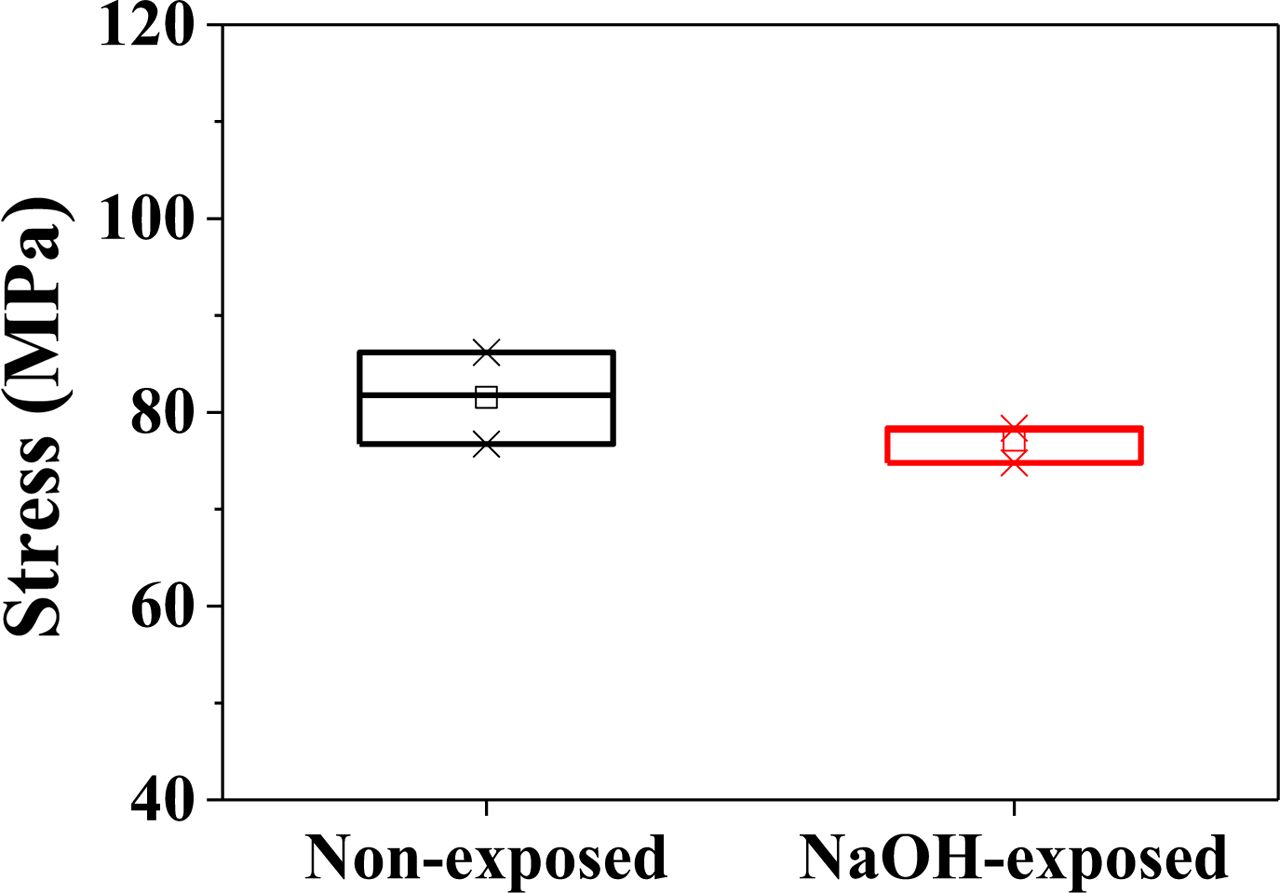

UV 경화막의 알칼리 수용액에 의한 박리특성. 강화유리 제조과정 중에서, 유리의 절단공정 및 면취공정이 완료되면, UV 경화막을 박리 제거시켜야 한다. 일반적으로 알칼리 수용액에 일정시간 침적시키면 유리기판으로부터 경화막이 박리되며,12 박리시간을 단축시키고 잔유물을 최소화하기 위하여 초음파 처리를 병행하기도 한다. 이러한 경화막의 박리는 알칼리 수용액이 경화막으로 침투하여 유리기판과 경화막 사이의 접착력을 감소시키기 때문에 나타나는 현상이다. 본 연구의 에폭시 아크릴레이트 기반 UV 경화막이 알칼리 수용액에 노출되었을 때의 물성변화를 조사하였다. 보강재 및 가교제를 포함하지 않는 UV 경화형 수지(Table 1의 가교제 함량이 0 phr)를 이용하여 70×5×3 mm3의 크기로 경화시편을 제조하였으며, 이를 2 wt% NaOH 수용액에 3시간 침적시켰다. 알칼리에 노출된 경화 시편을 육안관찰한 결과, 경화막으로 알칼리 수용액의 침투여부를 확인하기 어려웠다. 알칼리에 의한 물성변화를 구체화하기 위하여 NaOH 수용액에 노출되지 않은 시편과 인장강도를 비교하였으며, 그 결과를 Figure 5에 제시하였다. 알칼리 수용액에 노출되지 않은 경화시편의 인장강도는 81.6±4.7 MPa로 측정되었으나, 상온의 알칼리 수용액에 3시간 침적된 시편의 경우 77.1±2.0 MPa로 감소하였다. 비록 육안으로는 알칼리 수용액의 침투는 관찰하기 어려웠으나, 인장강도는 약 5.5% 감소함을 알 수 있었다.

이와 같이 알칼리 수용액에 노출되었을 때 인장강도가 감소하는 이유는 UV 경화막 내에 존재하는 에스터 결합(ester bond)이 알칼리에 의해 가수분해(saponification)되기 때문이다.20 이러한 가수분해에 의해 물성변화가 발생되었고, 경화막이 유리기판으로부터 박리되는 특성에 영향을 줄 것으로 판단하였다. 실제, 가교제 함량이 5 phr 및 CaCO3의 함량이 15 phr인 UV 경화형 수지를 유리기판에 코팅, 경화 후 60 oC의 NaOH 수용액(2 wt%)에 침적시키고 5분간 초음파를 가하였을 때, 경화막이 기판으로부터 완전히 박리됨을 확인할 수 있었다. 또한, 보강재인 CaCO3을 포함하지 않는 경우에는 5분간 초음파 후에도 경화막이 유리기판에 잔류하고 있었으며, 핀셋으로 약간의 외력을 가하였을 때 기판으로부터 박리됨을 확인하였다. 보강재의 첨가에 의해 박리특성이 향상된 이유는 입자 상태인 CaCO3의 첨가에 의해 보강재가 없는 경우보다 공극이 더 많이 존재하여 알칼리 수용액이 경화막 내부로 용이하게 침투하였기 때문인 것으로 해석하였다. 이와 같이 보강재인 CaCO3를 첨가할 경우, 경화막의 표면경도(내스크래치성) 향상과 더불어 박리특성에도 유리하게 작용함을 알 수 있었다.

이상의 표면경도 및 박리특성 평가결과로부터 본 연구의 UV 경화형 수지는 내스크래치성과 알칼리에 의한 박리특성이 우수함을 알 수 있었다.

UV 경화막의 내용매성. 앞서 에폭시 아크릴레이트 기반의 UV 경화형 수지를 이용하여, 내스크래치성이 요구되는 강화유리 제조공정에의 응용성에 대해 살펴보았으며, 추가적으로 유기용제가 사용되는 타 산업분야에 보호막으로의 응용성을 파악하기 위하여 내용매성을 평가하였다. 즉, 다양한 용매에 대한 팽윤도(swelling ratio)를 정량화할 경우 보호막에의 접촉을 피해야 할 용매의 종류를 파악할 수 있다. 팽윤도(Q)는 식 (3)과 같이 표현되며,21,22 팽윤전의 경화막 무게(w1), 팽윤후의 경화막 무게(w2), 사용된 용매의 밀도(ρs) 및 경화막의 밀도(ρp)를 측정하면 어떤 용매에 대한 팽윤도를 계산할 수 있다.

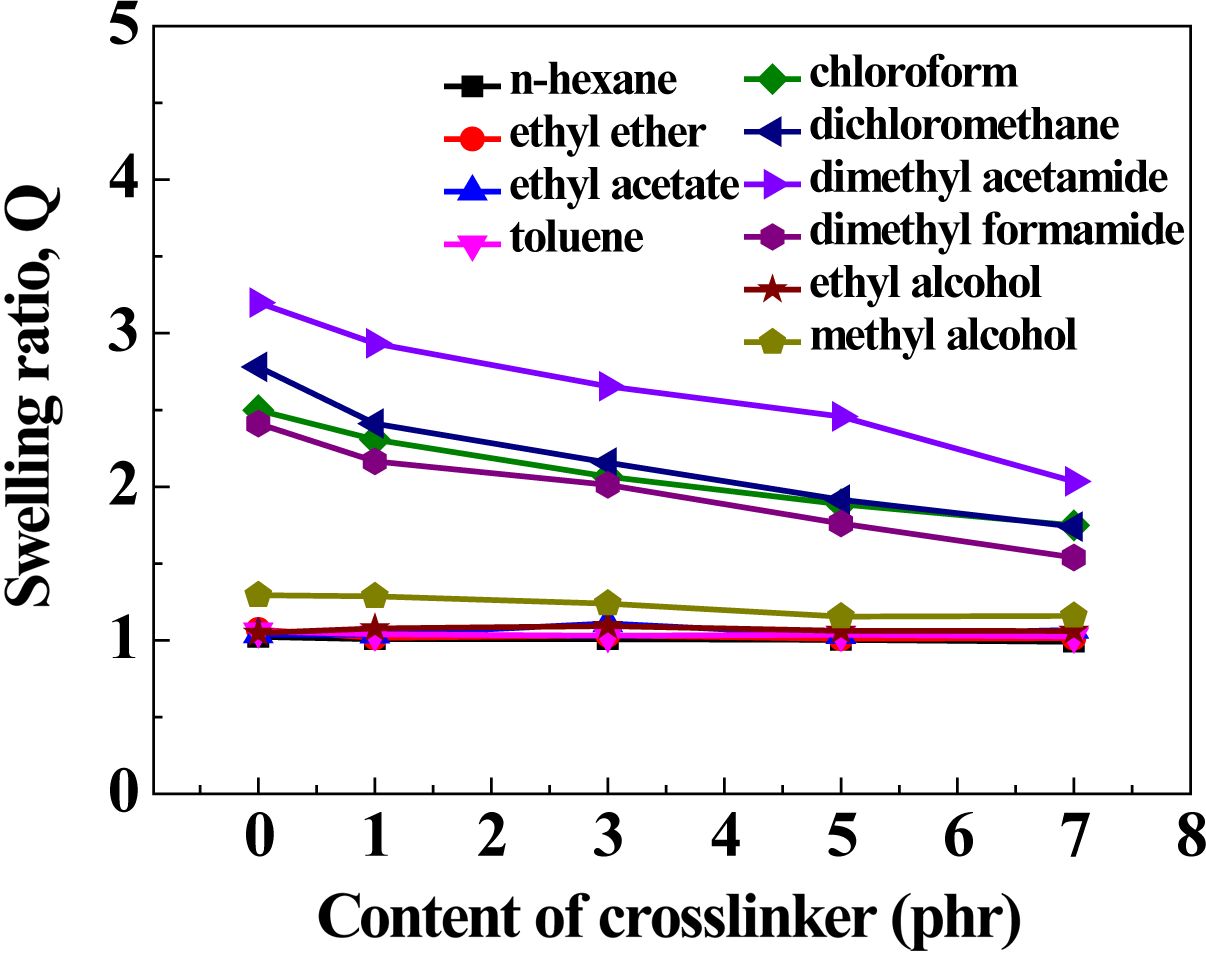

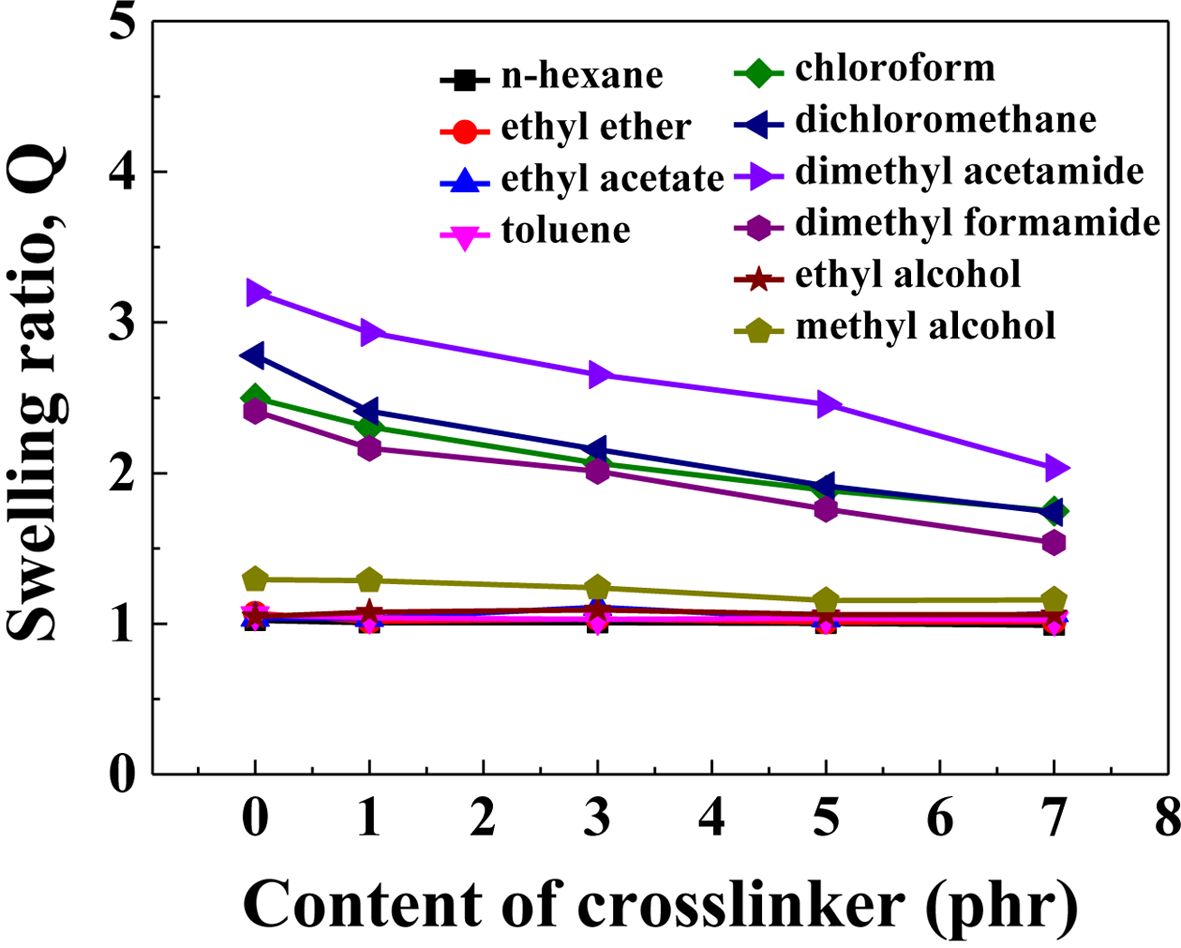

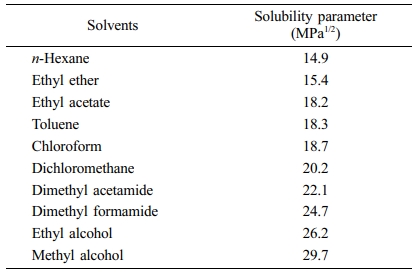

Table 1에 제시된 조성 즉, 가교제 함량이 서로 다른 UV 경화형 수지를 경화시킨 후 경화막의 밀도 및 다양한 용매에 대한 팽윤전후 무게를 측정하였으며, 이를 이용하여 팽윤도를 계산하였다. 이때 사용된 용매(Table 3)는 solubility parameter(14.9-29.7 MPa1/2)가 서로 다른 10종을 사용하였으며, 이들 용매에 경화막을 5일간 상온에서 침적시켜 충분히 팽윤시킨 후 무게를 측정하였다. 각 용매에 대해 가교제 함량별 경화막의 팽윤도 변화를 Figure 6에 제시하였다. Figure 6으로부터 알 수 있듯이, 본 연구의 경화막은 dimethyl acetamide에서 가장 높은 팽윤도(가교제 함량이 0 phr인 경우 Q=3.20)를 보였고, dichloromethane, chloroform, dimethyl formamide에서는 보다 낮은 팽윤도(가교제 함량이 0 phr인 경우 Q=2.41~2.78)를 나타냈다. 그리고, 가교제 함량이 증가할수록 즉, 가교밀도가 증가할수록 팽윤도는 감소하였다. 용매가 methyl alcohol인 경우 미세한 팽윤이 일어났으며, n-hexane, ethyl ether, ethyl acetate, toluene 및 ethyl alcohol에 노출되었을 경우에는 팽윤이 거의 일어나지 않았으므로, 이들 용매가 사용되는 환경에서는 본 연구의 경화막이 보호막으로서 적용될 수 있음을 확인할 수 있었다.

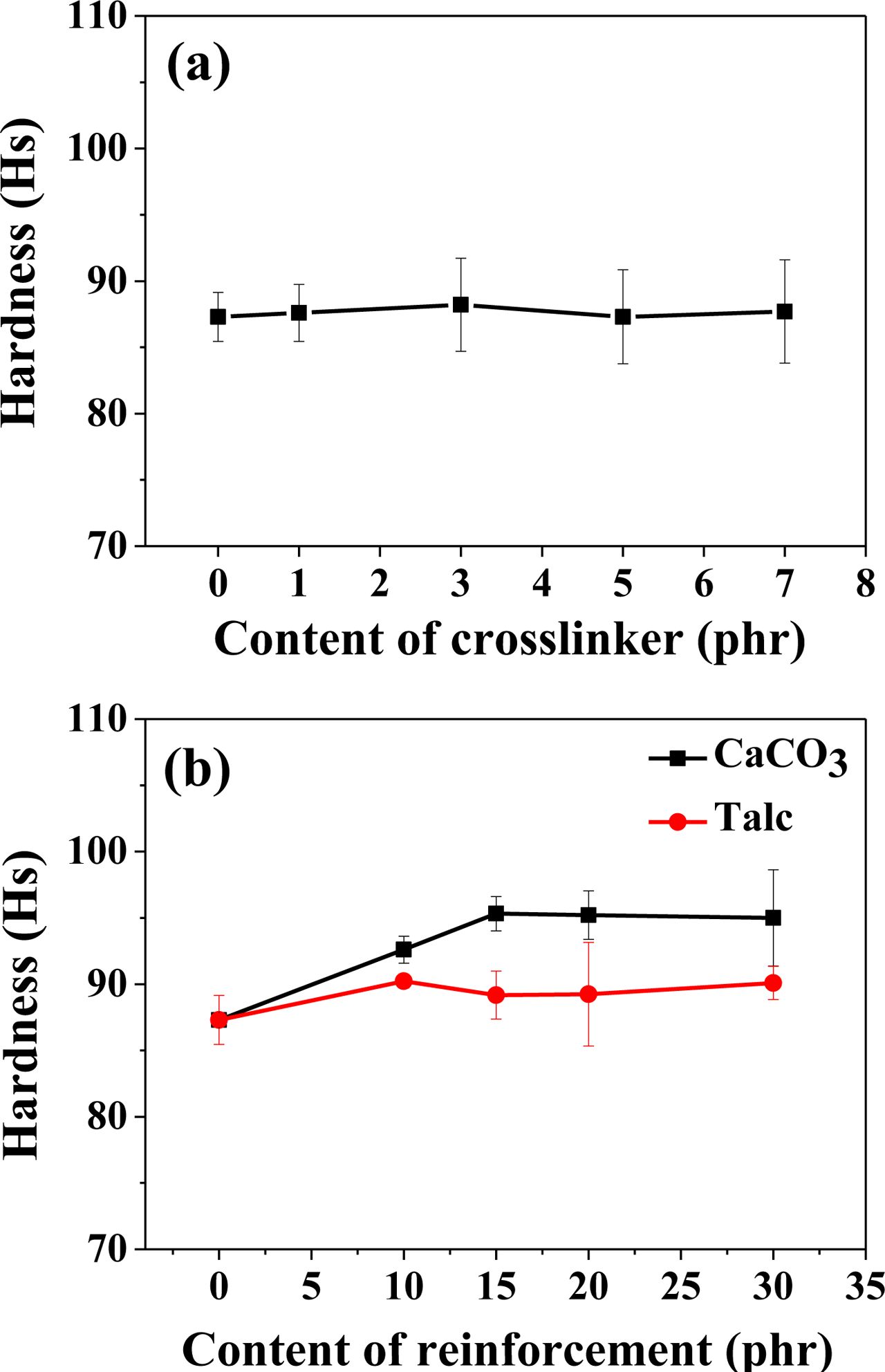

UV 경화막의 용해도상수, 가교밀도 및 가교점 간의 평균분자량. 한편, Flory-Rehner 식 (4)에 의하면 팽윤도(Q)와 polymer-solvent interaction parameter(χ)로부터 가교밀도(d) 및 가교점 간의 평균분자량(Mc)을 계산할 수 있다.21-23 식 (4)에서 ν1(1/Q)은 팽윤된 경화막에서 고분자의 부피분율(volume fraction of polymer in swollen gel), Vo는 용매의 몰부피(본 연구의 경우 dimethyl acetamide; 92.98 cm3/mol)를 의미하며, 식 (5)에서 β1는 격자상수(실험적으로 결정되는 값이며 주로 0.34를 적용), R은 기체상수(8.314 J∙mol-1∙K-1), T는 절대온도, δp는 고분자의 용해도 상수 및 δs는 용매의 용해도 상수(본 연구의 경우 dimethyl acetamide; 22.1 MPa1/2)를 의미한다.

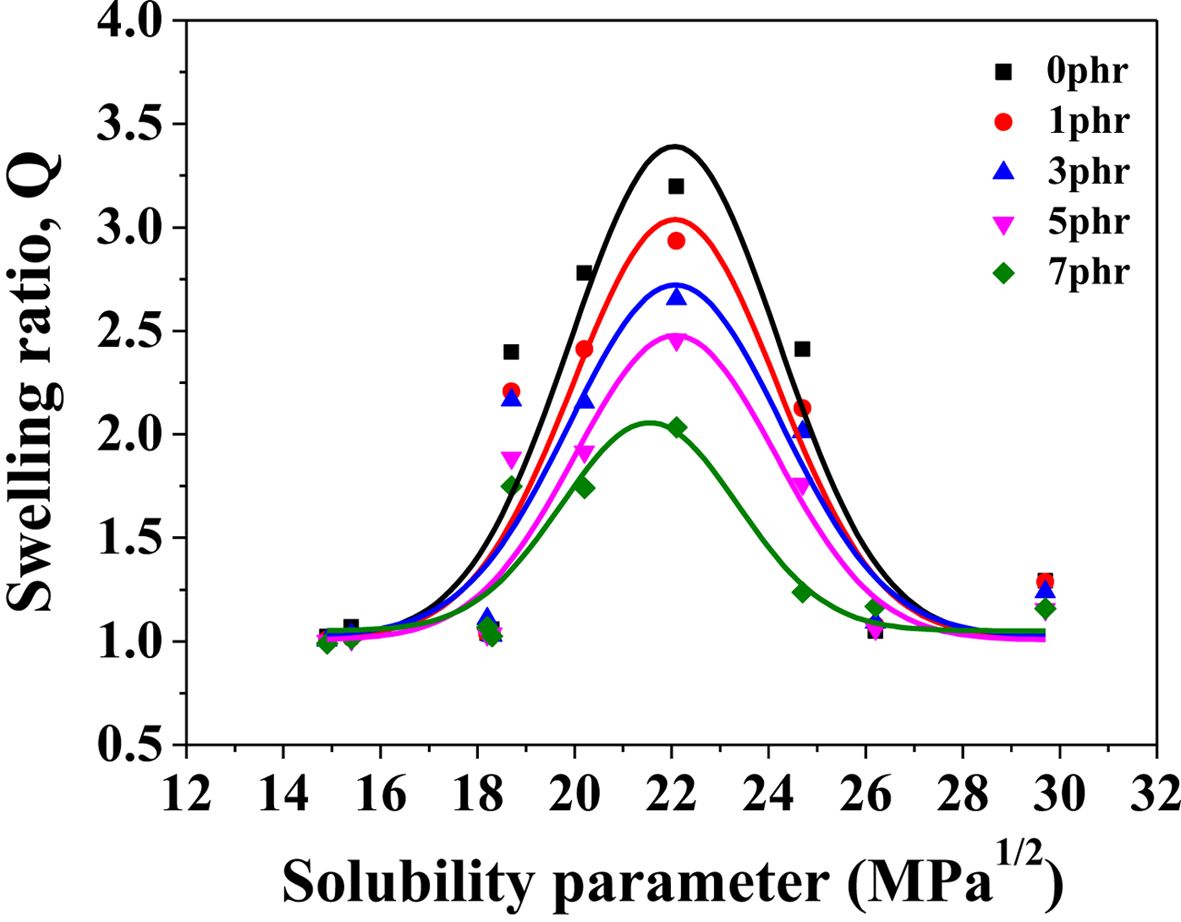

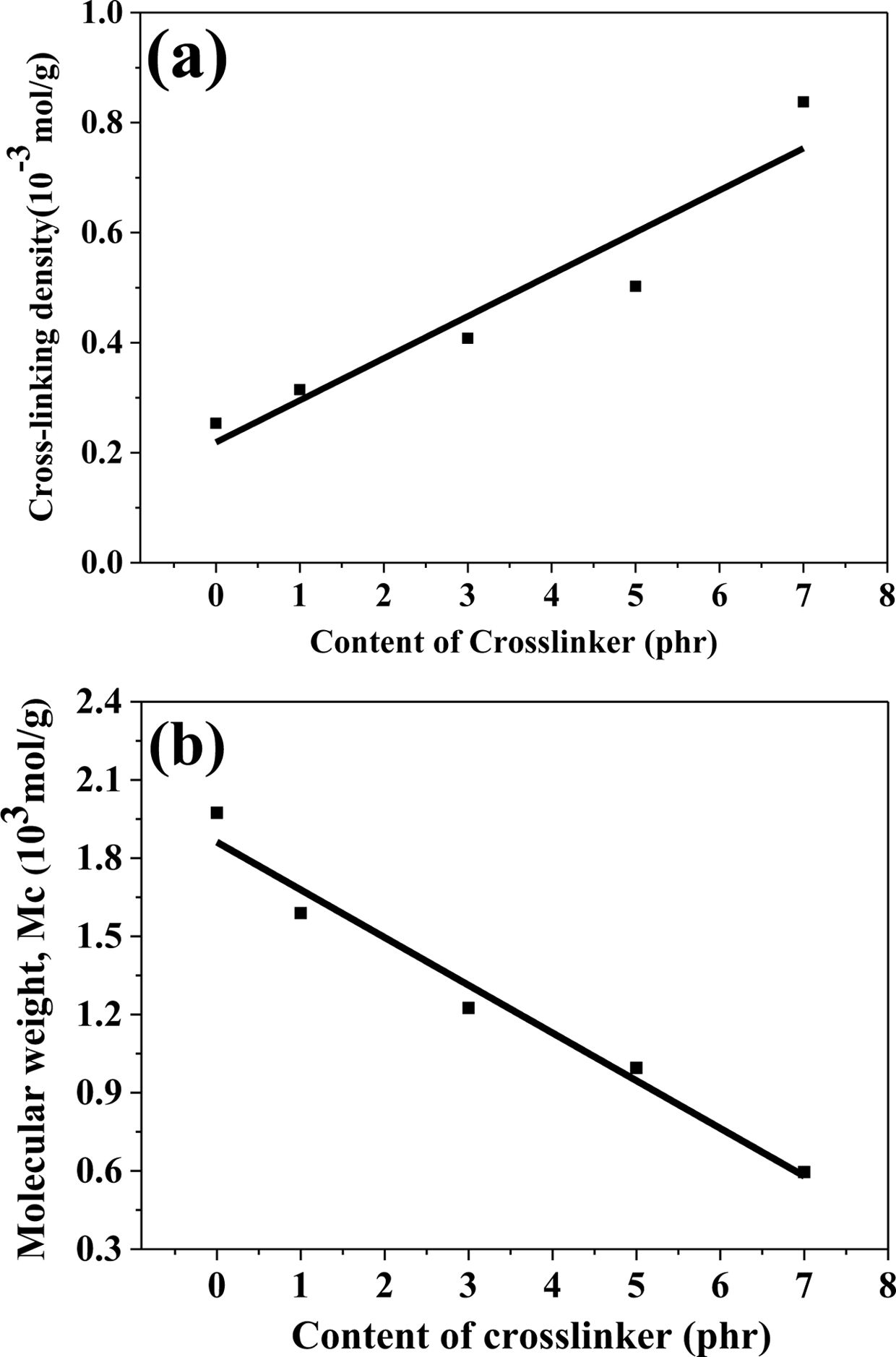

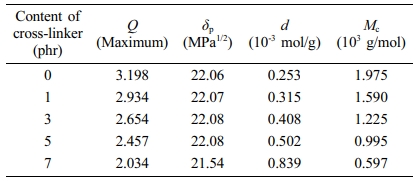

먼저, 경화시편의 용해도 상수(δp)는 각 용매의 용해도상수와 팽윤도와의 가우시안 분포곡선(Figure 7)으로부터 구할 수 있었다. 즉, 가교제 함량별 5개 포물선의 꼭지점(최대의 팽윤도를 보이는 지점)에서 x 값이 고분자의 용해도 상수이다. 이러한 고분자의 용해도 상수를 이용하여 polymer-solvent interaction parameter(χ), 가교밀도(d) 및 가교점간의 평균분자량(Mc)을 산정하였으며, 그 결과를 Table 4에 제시하였다. 또한, 가교제 함량에 따른 가교밀도와 가교점 간의 평균분자량 변화를 Figure 8(a) 및 8(b)에 각각 제시하였다. 예상된 바와 같이 가교제 함량이 증가할수록 가교밀도는 증가하였으며, 가교점 간의 평균분자량은 감소하였다.

|

Figure 2 Peak intensity variations of FTIR spectra for UV curable resins with UV exposure. |

|

Figure 3 Relative sensitivity of UV curable resins with content of crosslinker. |

|

Figure 4 Surface hardness variations of UV-cured resins with content of crosslinker (a); reinforcement (b) |

|

Figure 5 Tensile strength of non-exposed and NaOH-exposed specimens. |

|

Figure 6 Swelling ratios of cured specimens in various solvents, as a function of cross-linker content |

|

Figure 7 Relationship between the swelling ratios of the cured specimens and the solubility parameters of the organic solvents. |

|

Figure 8 (a) Cross-linking density of the UV-cured films; (b) average molecular weight between the crosslinking points with crosslinker content. |

|

Table 3 Physical Properties of Solvents Used for Measuring Swelling Ratio of UV-Cured Specimens |

|

Table 4 Important Values Determined from the Swelling Test of the Cured Specimens |

에폭시 아크릴레이트(올리고머), THFA(단량체) 및 Irgacure 819(광개시제)를 기본 구성성분으로 하는 UV 경화형 수지를 제조하였으며, DTMPTA(가교제)의 함량에 따른 상대 광감도, 경화막의 표면경도, 박리특성 및 내용매성을 평가하였다. DTMPTA를 포함하지 않는 UV 경화형 수지 대비, 5 phr 및 7 phr 첨가될 경우 상대광감도는 각각 2배 및 4배 향상되었다. DTMPTA의 함량을 5 phr로 고정시키고 보강재인 탄산칼슘의 함량변화에 따른 표면경도를 측정한 결과, 탄산칼슘이 0 phr인 경우 표면경도는 87.3±1.9 Hs로 측정되었으며, 15 phr에서는 95.3±1.3 Hs로 증가하였다. 탄산칼슘을 15 phr 포함하는 경화형 수지를 유리기판에 코팅 및 UV 경화시키고, 이를 60 oC의 NaOH 수용액(2 wt%)에 침적시켜 5분간 초음파를 가하였을 때 경화막이 기판으로부터 완전히 박리되었다. 이로부터 본 연구의 에폭시 아크릴레이트 기반의 UV 경화수지는 강화유리 제조공정용 보호코팅막으로 적용가능함을 확인할 수 있었다. 또한, 유기 용매에 대한 UV 경화막의 팽윤도를 측정하였으며, 그 결과 n-hexane, ethyl ether, ethyl acetate, toluene, ethyl alcohol 및 methyl alcohol에서는 팽윤이 거의 일어나지 않았으므로 이들 용매가 사용되는 환경에서는 본 연구의 경화막이 보호막으로서 적용될 수 있음을 확인할 수 있었다. 팽윤도 측정결과를 바탕으로 경화 시편의 용해도 상수, 가교밀도 및 가교점 간의 평균분자량을 정량화하였다.

- 1. Mendes-Felipe, C.; Oliveira, J.; Etxebarria, I.; Vilas-Vilela, J. L. State‐of‐the‐Art and Future Challenges of UV Curable Polymer‐Based Smart Materials for Printing Technologies. Adv. Mater. Technol. 2019, 4, 1800618.

-

- 2. Ligon-Auer, S. C.; Schwentenwein, M.; Gorsche, C.; Stampfl, J.; Liska, R. Toughening of Photo-Curable Polymer Networks: a Review. Polym. Chem. 2016, 7, 257-286.

-

- 3. Bagheri, A.; Jin, J. Photopolymerization in 3D Printing. ACS Appl. Polym. Mater. 2019, 1, 593-611.

-

- 4. Song, E.; Shin, J.; Lee, S. H.; Kim, S. K. Infilling of Highly Ion-conducting Gel Polymer Electrolytes into Electrodes with High Mass Loading for High-Performance Energy Storage. J. Ind. Eng. Chem. 2020, 87, 173-179.

-

- 5. Shim, G. S.; Kim, J. S.; Kim, H. J. Behavior and Adhesion Performance of Acrylic PSAs using Semi-IPN Structure and UV/UV Stepwise Curing. J. Ind. Eng. Chem. 2020, 89, 139-146.

-

- 6. Ingrosso, C.; Esposito, C.; Striani, R.; Comparlli, R.; Striccoli, M.; Agostiano, A.; Curri, M. L.; Frigione, M. UV-Curable Nanocomposite Based on Methacrylic-Siloxane Resin and Surface-Modified TiO2 Nanocrystals. ACS Appl. Mater. Interfaces 2015, 7, 15494-15505.

-

- 7. Patil, D. M.; Phalak, G. A.; Mhaske. S. T. Design and Synthesis of Bio-Based UV Curable PU Acrylate Resin from Itaconic Acid for Coating Applications. Des. Monomers. Polym. 2017, 20, 269-282.

-

- 8. Strongone, V.; Bartoli, M.; Jagdale, P.; Arrigo, R.; Tagliaferro, A.; Malucelli, G. Preparation and Characterization of UV-LED Curable Acrylic Films Containing Biochar and/or Multiwalled Carbon Nanotubes: Effect of the Filler Loading on the Rheological, Thermal and Optical Properties. Polymers 2020, 12, 796-810.

-

- 9. Wang, J.; Li, J.; Wang, X.; Cheng, Q.; Weng, Y.; Ren, J. Synthesis and Properties of UV-Curable Polyester Acrylate Resins from Biodegradable Poly(L-lactide) and Poly(ε-caprolactone). React. Funct. Polym. 2020, 155, 104695-104704.

-

- 10. Yang, X.; Chen, Q.; Bao, H.; Liu, J.; Wu, Y.; Lai, G. Preparation and Performance of Ultraviolet Curable Silicone Resins Used for Ultraviolet Cured Coating and Ultraviolet-Assisted 3D Printing Materials. OSA Continuum 2018, 1, 542-552.

-

- 11. Teotia, M.; Chauhan, M.; Choudhary, P.; Soni, R. K. Photocured Characteristics of Fast Photocurable Acrylic Formulations and Investigations by Differential Photo Calorimeter. J. Therm. Anal. Calorim. 2019, 137, 133-141.

-

- 12. Yang, J. W.; Seo, A. Y.; Lee, C. W. UV Curing and Peeling Characteristics of Acrylic Coating Ink with Various Amounts of Photoinitiator, Oligomer and Talc. Appl. Chem. Eng. 2013, 24, 499-506.

-

- 13. Kim, Y. S.; Lee, B. H. Synthesis and Characterization of UV-curable Aliphatic Epoxy Acrylate. J. Adhes. Interface 2009, 10, 191-198.

- 14. Shen, L.; Li, Y.; Zheng, J.; Lu, M.; Wu, K. Modified Epoxy Acrylate Resin for Photocurable Temporary Protective Coatings. Prog. Org. Coat. 2015, 89, 17-25.

-

- 15. Do, H. S.; Kim, D. J.; Kim, H. J. Application of UV-curable Materials. J. Adhes. Interface 2003, 4, 41-51.

- 16. Ahn, B. U.; Jung, J. A.; Lee, J. M.; Jeong, H. M. Preparation and Properties of Self-photocuring Poly(urethane acrylate). Polym. Korea 2017, 41, 790-797.

-

- 17. Lee, S. W.; Kwak, G.; Kwon, Y.; Kim, Y. J.; Kim, K. H.; Lim, H. R.; Gwak, S. W.; Lee, S. C.; Han, Y. S. UV-Curable Resins for Glass Slimming Applications, and Their Swelling Properties in Common Organic Solvents. Mol. Cryst. Liq. Cryst. 2017, 651, 170-179.

-

- 18. Leong, Y. W.; Abu Bakar, M. B.; Mohd Ishak, Z. A.; Ariffin, A.; Pukanszky, B. Comparison of the Mechanical Properties and Interfacial Interactions Between Talc, Kaolin, and Calcium Carbonate Filled Polypropylene Composites. J. App. Polym. Sci. 2004, 91, 3315-3326.

-

- 19. Perng, Y. S.; Wang, E. I. C.; Hsia, Y. J.; Tsai, S. H. Effects of Different Filler Combination with Talc and Calcium Carbonate on Paper Properties/Printability. Cellul. Chem. Technol. 2015, 49, 511-516.

- 20. Rydholm, A. E.; Anseth, K. S.; Bowman, C. N.; Effects of neighboring sulfides and pH on ester hydrolysis in thiol-acrylate photopolymers. Acta Biomater. 2007, 3,449-455.

-

- 21. Lee, D. H.; Kim, K. T.; Jang, Y.; Lee, S.; Jeon, H. B.; Paik, H.; Min, B. S.; Kim, W. 1,2,3-Triazole Crosslinked Polymers as Binders for Solid Rocket Propellants. J. App. Polym. Sci. 2014, 131, 40594-40602.

-

- 22. Min, B. S.; Park, Y. C.; Yoo, J. C. A Study on the Triazole Crosslinked Polymeric Binder Based on Glycidyl Azide Polymer and Dipolarophile Curing Agents. Propellants. Explos. Pyrotech. 2012, 37, 59-68.

-

- 23. Lee, J. S.; Park, D.; Yang, T.; Lee, J. Y.; Kang, J. Y.; Kim, D.; Kim, J. W.; Jin, L.; Kim, J. W. Controlled Rheological Behaviors of Hyaluronic Acid Solutions Through Attractive Polymeric Micelle-Mediated Interchain Association. J. Ind. Eng. Chem. 2019, 75, 61-68.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(5): 704-710

Published online Sep 25, 2021

- 10.7317/pk.2021.45.5.704

- Received on Mar 20, 2021

- Revised on Apr 29, 2021

- Accepted on May 12, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Yoon Soo Han

-

School of Advanced Materials and Chemical Engineering, Daegu Catholic University, Gyeongbuk 38430, Korea

- E-mail: yshancu@cu.ac.kr

- ORCID:

0000-0002-9763-3239

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.