- Heat Radiating Material with Paraffin Microencapsule and Alumina

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- 파라핀 마이크로인캡슐과 알루미나로 이루어진 방열 소재

부산대학교 고분자공학과

Reproduction, stored in a retrieval system, or transmitted in any form of any part of this publication is permitted only by written permission from the Polymer Society of Korea.

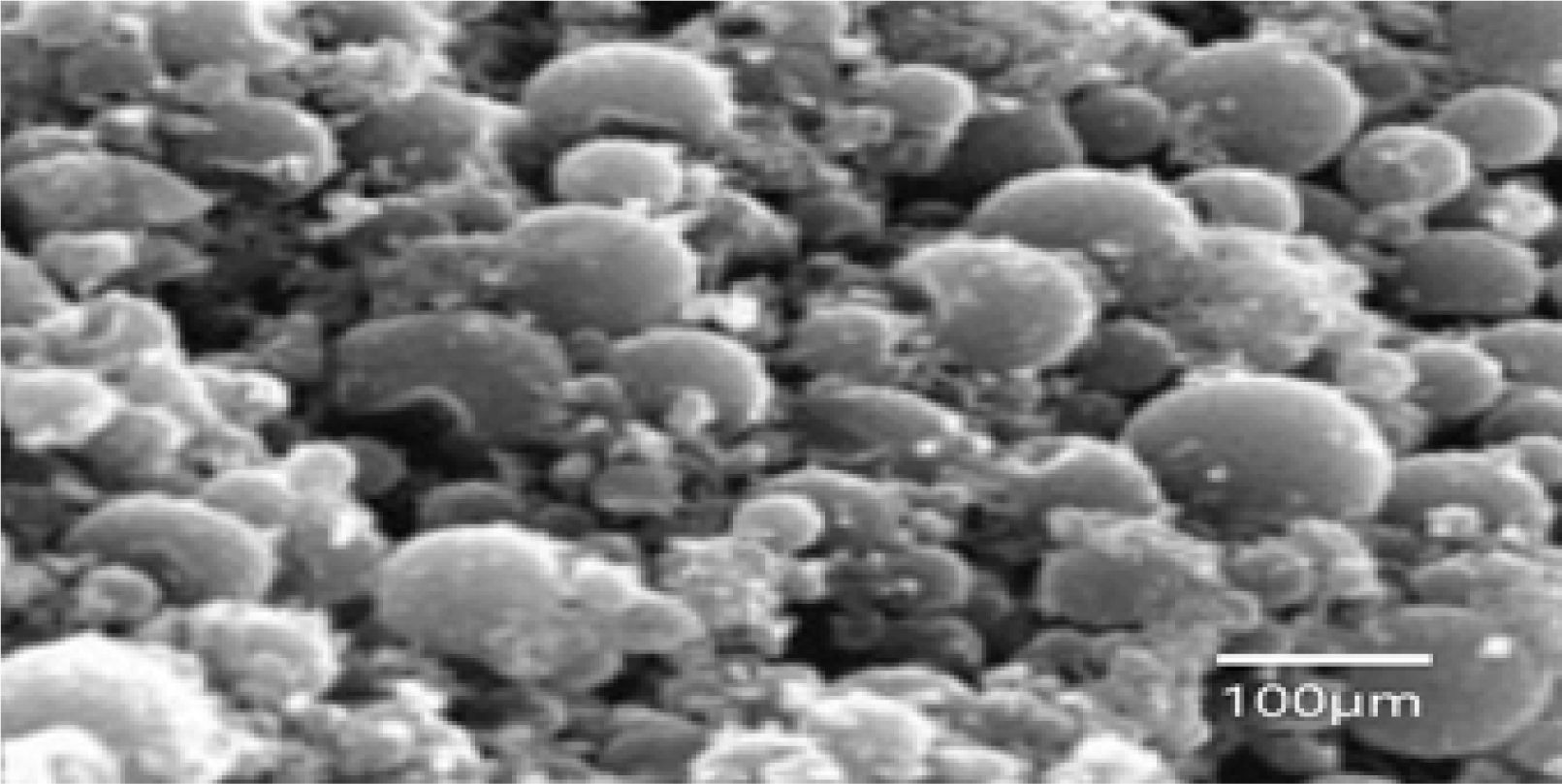

As electronic devices become highly integrated, more heat is generated, and this heat not only degrades the function of the device, but also causes malfunction of peripheral devices, so much interest and research are being made on technology for controlling heat. Heat radiating materials are mainly manufactured in a composite form by adding a thermally conductive filler to a polymer. And in order to achieve high thermal conductivity, the amount of filler must be increased, which makes processing difficult and the mechanical properties of the composite material deteriorate. In this study, a new filler encapsulating paraffin is introduced to increase the heat dissipation effect of the heat radiating material. Paraffin undergoes a phase change to a liquid due to heat, and a liquid leak of paraffin occurs in the heat dissipating material, acting as a defect. Accordingly, the leakage problem was solved by encapsulating paraffin using polyurethane as a wall material. Paraffin microencapsules were not homogeneous, but formed particles with a diameter of about 100 µm. In addition, as a result of measuring the thermal conductivity of the prepared epoxy/(paraffin microencapsule+alumina) heat radiating material, it was confirmed that thermal conductivity gradually decreased due to the introduction of paraffin microencapsules, resulting in continuous heat dissipation.

전자 소자가 고집적화될수록 더욱 많은 열이 발생하는데, 이러한 열은 소자의 기능을 떨어뜨릴 뿐만 아니라 주변 소자의 오작동 원인이 되고 있어 열을 제어하는 기술에 대해 많은 관심과 연구가 이루어지고 있다. 방열 소재는 주로 고분자에 열전도성 필러를 첨가한 복합체 형태로 제작되고 있다. 높은 열전도도를 달성하기 위해서는 필러의 양을 늘릴 수밖에 없으며, 이로 인해 가공이 어려워지고 복합재료의 기계적 물성도 나빠진다. 본 연구에서는 알루미나와 에폭시로 이루어진 방열 소재에 높은 잠열을 가진 파라핀을 캡슐화한 새로운 필러를 도입하여 방열 효과를 높인다. 파라핀은 열에 의해 액체로 상변화가 일어나며, 방열 소재 내에서 파라핀의 누액이 발생하여 결함으로 작용하게 된다. 이에 폴리우레탄을 벽재 물질로 사용하여 파라핀을 캡슐화하여 누액 문제를 해결하였다. 파라핀 마이크로인캡슐은 균일하지는 않지만 지름이 약 100 μm인 입자를 형성하였다. 또한 제작한 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 열전도도를 측정한 결과, 파라핀 마이크로인캡슐의 도입으로 열전도도의 감소가 서서히 일어나 지속적으로 방열이 일어남을 확인하였다.

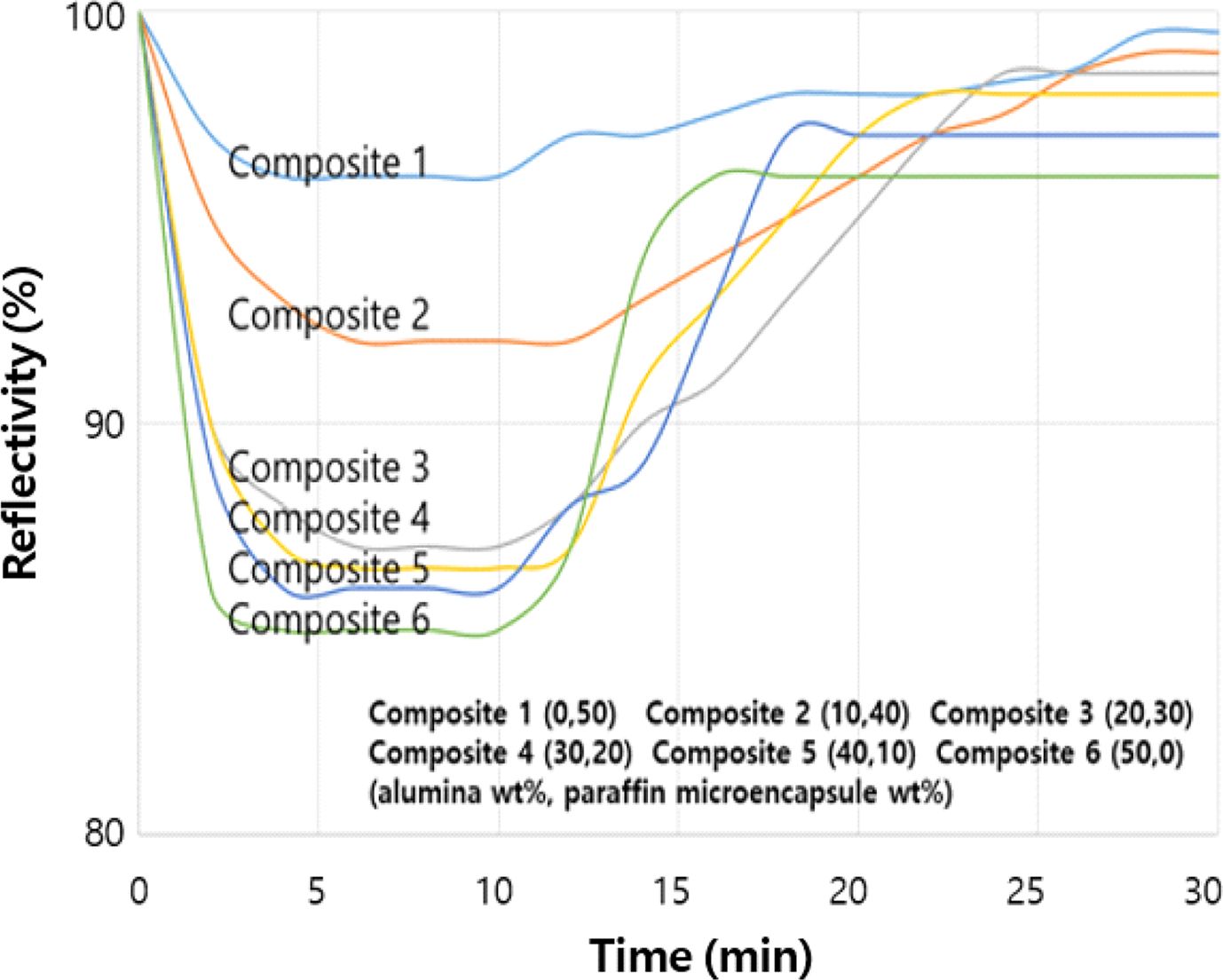

The higher the content of the paraffin microencapsule in heat radiating material, the slower the decrease in thermal conductivity. This means that the paraffin microencapsule preferentially absorbs energy when a high energy pulse laser is applied, and the stored latent heat in the paraffin microencapsule is released when a low energy is applied.

Keywords: heat radiating material, polymer composite, paraffin microencapsule, alumina, phase change material.

이 과제는 부산대학교 기본연구지원사업(2년)에 의하여 연구되었으며, 이에 감사드립니다.

최근 자동차, 전기·전자 분야 등에서 사용되고 있는 전자 기기는 경량화, 박형화, 소형화, 다기능화가 추구되고 있다. 이러한 전자 소자가 고집적화될수록 더욱 많은 열이 발생하는데, 이는 소자의 기능을 저하시킬 뿐만 아니라 주변 소자의 오작동, 기판 열화 등의 원인이 되고 있어 열을 제어하는 기술에 대해 많은 관심과 연구가 이루어지고 있다. 특히 고방열 회로 기판 소재는 베이스 금속 기판의 열전도성을 이용할 수 있

어 파워 디바이스나 LED 모듈 등 고전력이 소모되고 열이 많이 발생되는 부품의 제작에 유리하여 연구개발에 관한 관심이 커지고 있다. LED는 약 85%가 손실로 전환되며 고온의 열로 인해 접합부 온도가 계속 증가하여 LED 반도체의 수명 저하를 일으킨다. 오작동이 일어나는 평균 시간은 소자 작용 온도가 10 oC 상승할 때 수명은 2배 감소하는 것으로 알려져 있다. 이를 막기 위해서 high power LED의 경우 고 방열기판을 사용하고 있으며, 이에 따라 고 방열 소재에 대한 수요가 급격하게 증가하고 있다.1,2

열 전도성 고분자 복합재료의 종류로는 크게 고분자/금속 복합재료, 고분자/세라믹 복합재료, 고분자/탄소 복합재료로 나뉜다. 금속 입자를 필러로 한 고분자 복합재료는 열전도도와 전기전도도는 증가하지만, 밀도가 증가하여 경량화가 요구되는 분야에는 적용이 어렵다. 고분자/세라믹 복합재료는 주로 전자 재료용 소재로써 광범위하게 사용되고 있다. AlN, Al2O3, BN, SiC 등의 세라믹들은 높은 열전도도와 전기 절연 특성이 있어 열 전도성 소재로 주목받고 있다. 일반적으로 고분자/세라믹 복합재료의 열전도도는 필러의 충전 밀도, 입자의 크기와 분포, 표면처리, 가공 방법 등에 영향을 받는다. 고분자/탄소 복합재료에 많이 사용되는 필러로는 탄소나노튜브, 탄소섬유, 흑연, 그래핀 등이 있다. 탄소계 필러들은 열전도도가 높고 기계적 물성이 우수하며 가벼워서 고기능성 복합재료를 필요로 하는 분야에서 주목받고 있다. 하지만 탄소계 필러를 사용하면 전기 절연성을 부여하기 힘들어 전자 재료용 소재로는 사용하기 어렵다.3,4

고 방열 회로기판 소재에 대한 국내 기술 동향을 살펴보면, 방열 시스템에 관한 관심과 회로기판 연구는 활발하나, 핵심 소재인 고 방열 및 절연성을 동시에 만족하는 기술 부족으로 대부분 수입에 의존하고 있다. 두산전자에서 2 W/m·K 회로 기판용 copper clad laminate(CCL) 기판을 개발하여 판매 중이나 시장 점유율은 미미한 실정이다. 고 방열 회로기판 소재의 국외 기술 동향을 살펴보면, 에너지 산업 성장에 따라 방열 대책용 소재 및 기판 관련 수요가 급성장하고 있어 방열기판을 이용한 부품 개발이 활발하게 이루어지고 있다. 특히, 일반 printed circuit board(PCB) 유전체층을 그대로 이용하면서 열전달을 위해 thermal via를 만드는 경우도 있는데, 이를 위한 소재 개발도 진행되고 있다. Thermagon, Denka 그리고 TT Electronics 등에서 우수한 열전도도를 가진 고 방열 절연체 소재를 기반으로 회로기판 사업을 추진하고 있으며, Laird Tech, Berquist는 세라믹 또는 질화붕소와 실리콘의 합성소재로 2-5 W/m·K 급의 열전도도를 갖는 접합제를 개발 및 상용화하였다.5

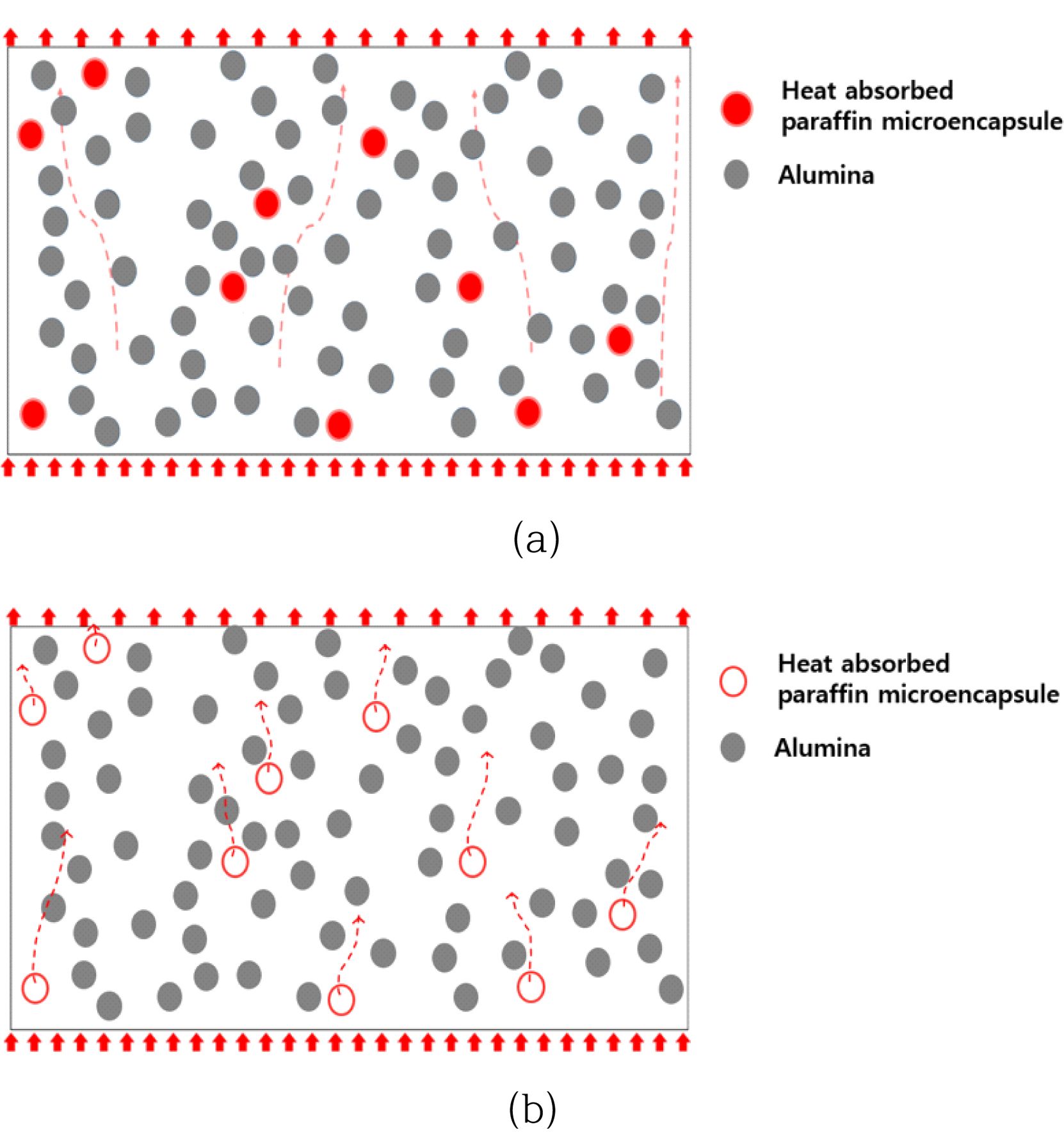

전자기기가 고집적화될수록 더욱 많은 열이 발생하기 때문에 방열 소재에 쓰일 복합재료를 제작할 때 열 전도성 필러의 함량을 계속해서 높여 왔다. 하지만 필러의 함량이 높아질수록 가공성과 기계적 강도가 낮아지기 때문에 무작정 필러의 함량을 높일 수가 없어 새로운 필러의 개발이 필요한 실정이다. 이에 본 연구에서는 상변화 물질인 파라핀의 잠열을 이용하여 새로운 열전달 시스템을 구축하여 위와 같은 문제를 해결하고자 한다. 파라핀은 상변화 물질 중에서도 반복 사용에 대한 높은 안전성과 높은 잠열을 갖고 있어 본 연구에 사용하기 적합하다. 하지만 파라핀은 고체에서 액체로 상변화 시 누출의 위험이 있고 이는 결함으로 작용할 수 있다. 이러한 누출의 문제를 해결하기 위하여 파라핀을 알루미나가 함유된 폴리우레탄(PU)을 벽재 물질로 사용하여 캡슐화한다. PU는 높은 인장강도와 압축강도를 가지고 있어 캡슐화에 많이 사용되며, 전기 절연 특성, 연속적인 열 반응에 대한 안정성, 높은 접착 강도를 가지고 있어 본 연구에서 사용하기에 적합하다. 본 연구에서 사용한 파라핀의 종류는 eicosane이다. 그 이유는 일반적인 전자기기의 구동 온도가 40-50 °C이므로 Tm이 36-38 °C인 eicosane이 가장 적합하다고 생각되기 때문이다. 또 벽재 물질인 PU에 알루미나를 분산시킨 이유는 PU가 열 전도성이 낮기 때문에 심물질인 파라핀으로 열전도가 원활하지 않을 수 있다고 판단되기 때문이다. 이렇게 만들어진 파라핀 마이크로인캡슐과 방열 소재에 주로 쓰이는 세라믹 필러인 알루미나를 함께 고분자 매트릭스에 분산시켜 복합체를 만들면 열을 시간상으로 빠르게만 방출시키고자 하는 기존의 방법과는 달리 잠열을 이용하여 기기에 결함을 일으킬 수 있는 열원의 열을 먼저 빼내고, 기기를 사용하지 않는 시간 동안에도 열을 방출시킴으로써 또 다른 방열의 역할을 할 것으로 기대된다. 따라서 제작한 파라핀 마이크로인캡슐을 기존의 세라믹 필러와 함께 사용하면 필러의 효율이 상승하여 세라믹 필러의 함량을 줄일 수 있다. 결과적으로 효율적인 방열의 역할은 하면서 세라믹 필러의 함량은 늘리지 않아도 되기 때문에 가공성과 기계적 강도의 저하 문제점을 해결할 수 있을 것이다. Figure 1에 파라핀 마이크로인캡슐을 알루미나와 함께 사용하여 전자회로에서 열이 많이 발생할 때 (a)와 열이 적게 발생할 때 (b)의 열이 방출되는 모습을 모식적으로 나타내었다.

|

Figure 1 Heat transfer schematic diagram: (a) when a lot of heat is generated; (b) when less heat is generated |

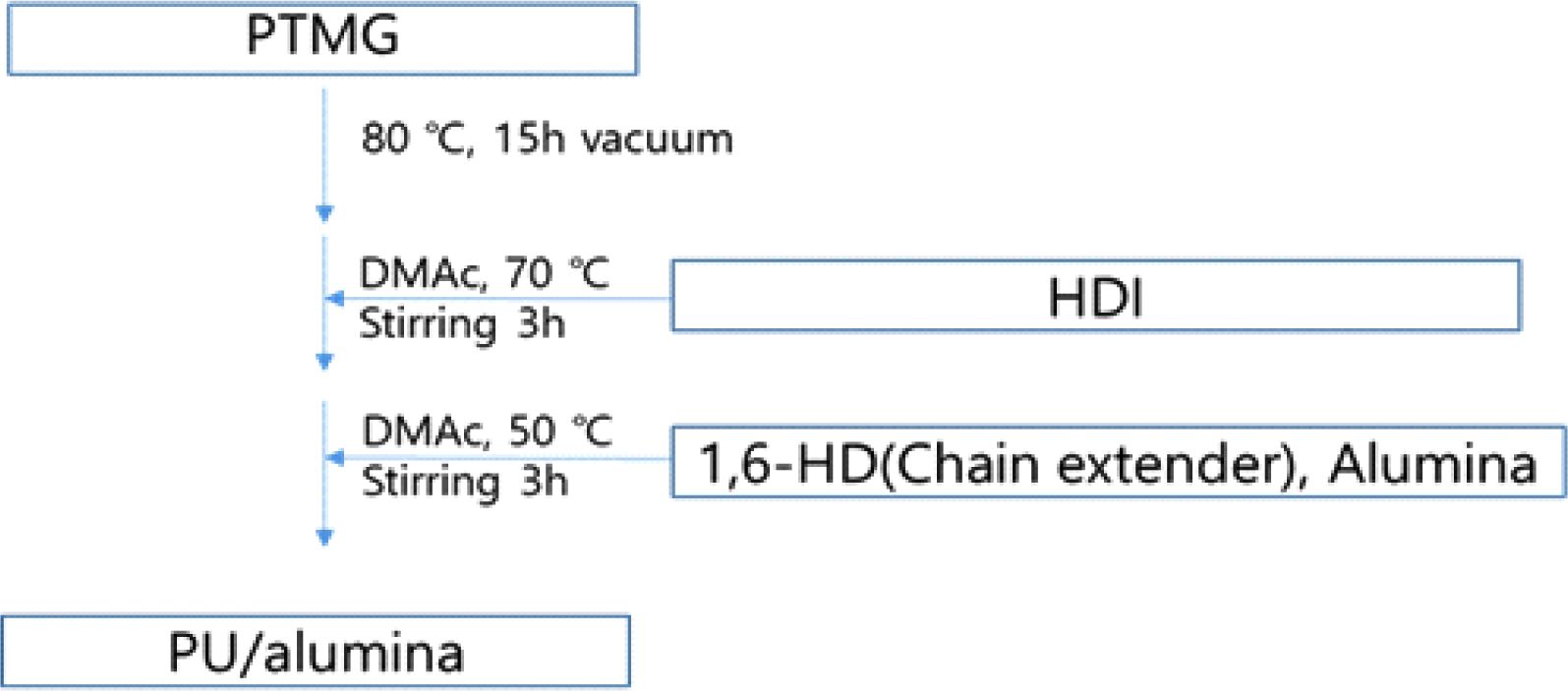

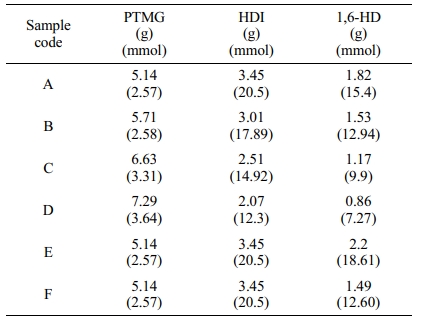

파라핀 마이크로인캡슐 제조.먼저 벽재 물질을 합성하기 위하여 poly(tetramethylene glycol)(PTMG, Mn = 2000 g/mol, Aldrich, USA)을 80 oC 진공 하에서 15 h 이상 정제하여 수분을 제거하였다. 그 후 분리형 4구 플라스크에 PTMG와 hexamethylene diisocyanate(HDI, Mn = 168.19 g/mol, Dae Jung, Korea)를 넣고 4 Å molecular sieve로 수분을 제거한 용매 N,N-dimethyl acetamide(DMAc, Mn = 87.12 g/mol, Dae Jung, Korea)와 함께 70 oC에서 3시간 동안 교반시켰다. 그다음 prepolymer의 온도를 50 oC 까지 내린 후, 1,6-hexanediol (1,6-HD, Mn = 118.17 g/mol, Aldrich, Germany)과 알루미나를 천천히 넣어주었다. 온도를 70 oC 까지 서서히 올려주고 반응 도중 점도가 상승하는 것을 방지하기 위해서 DMAc를 중합 도중에 조금씩 더 첨가하였다. FTIR 측정을 통해 NCO기가 OH기와 모두 반응하여 그 피크가 사라지는 것을 확인한 후 실험을 종료하였다. 아래 Scheme 1에 합성 과정을 나타내었다. 또 마이크로인캡슐 제작에 적합한 물성을 가진 PU를 선정하기 위해 아래 Table 1과 같은 비율로 PU를 합성하였다.

Scheme 1. Synthetic process of PU.

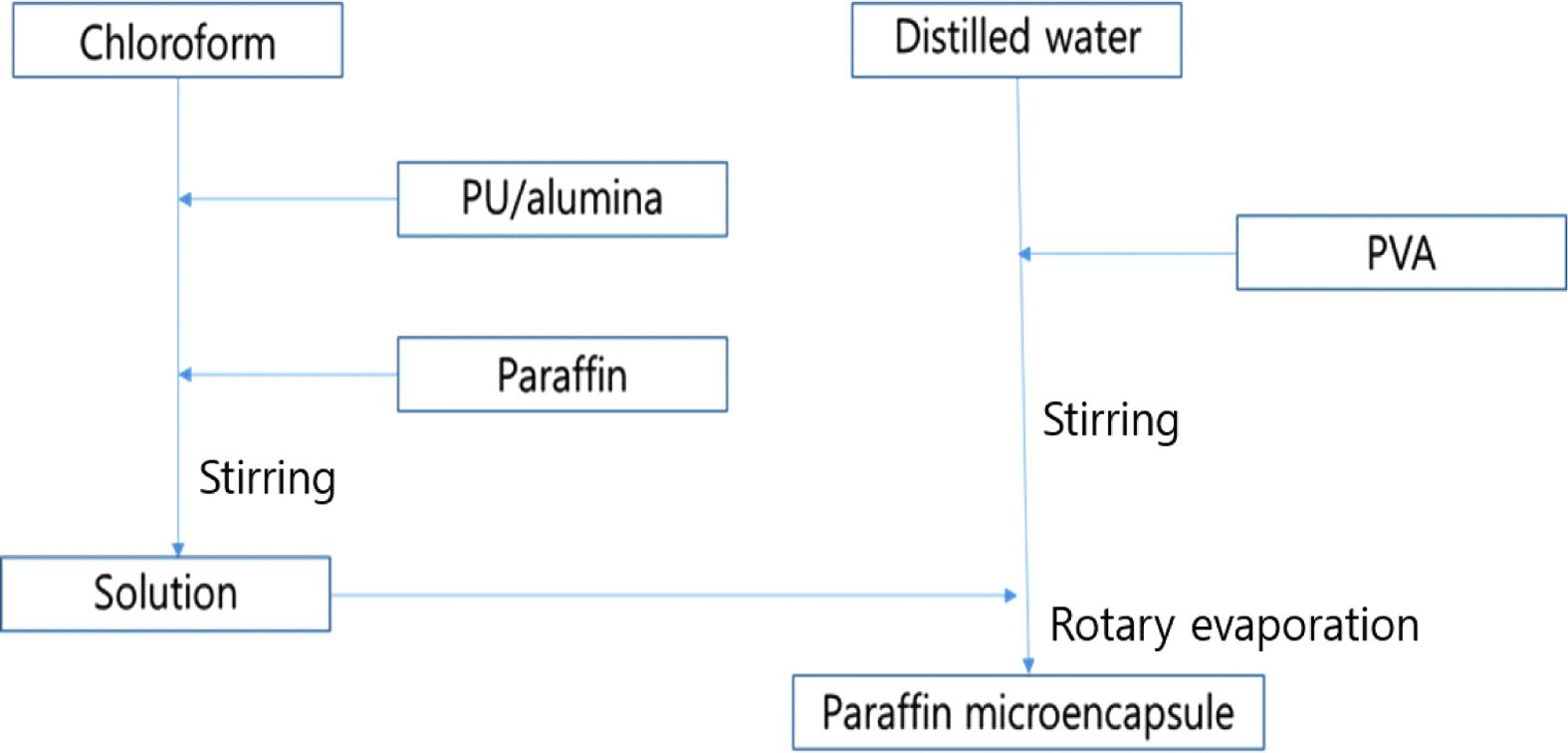

파라핀 마이크로인캡을 제조하기 위하여 증류수 100 mL에 poly(vinyl alcohol)(PVA, Mn = 500 g/mol, DaeJung, Korea) 10 g을 넣는다. 그리고 다른 비커에 chloroform(MW = 119.38 g/mol, DaeJung, Korea) 50 mL와 벽재 물질 0.5 g 그리고 파라핀 5 g을 넣는다. 두 용액 모두 1시간 동안 교반시켜 충분히 분산시킨 후, PVA 용액에 chloroform 용액을 스포이드로 한 방울씩 천천히 떨어뜨린다. 마지막으로 상등액을 제거한 후 rotary evaporator를 이용해 60 °C, 250 rpm에서 용매를 증발시켜 마이크로인캡슐을 얻었다.6 아래 Scheme 2에 파라핀 마이크로인캡슐의 제조 과정을 나타내었다.

Scheme 2. Preparation of paraffin microencapsule.

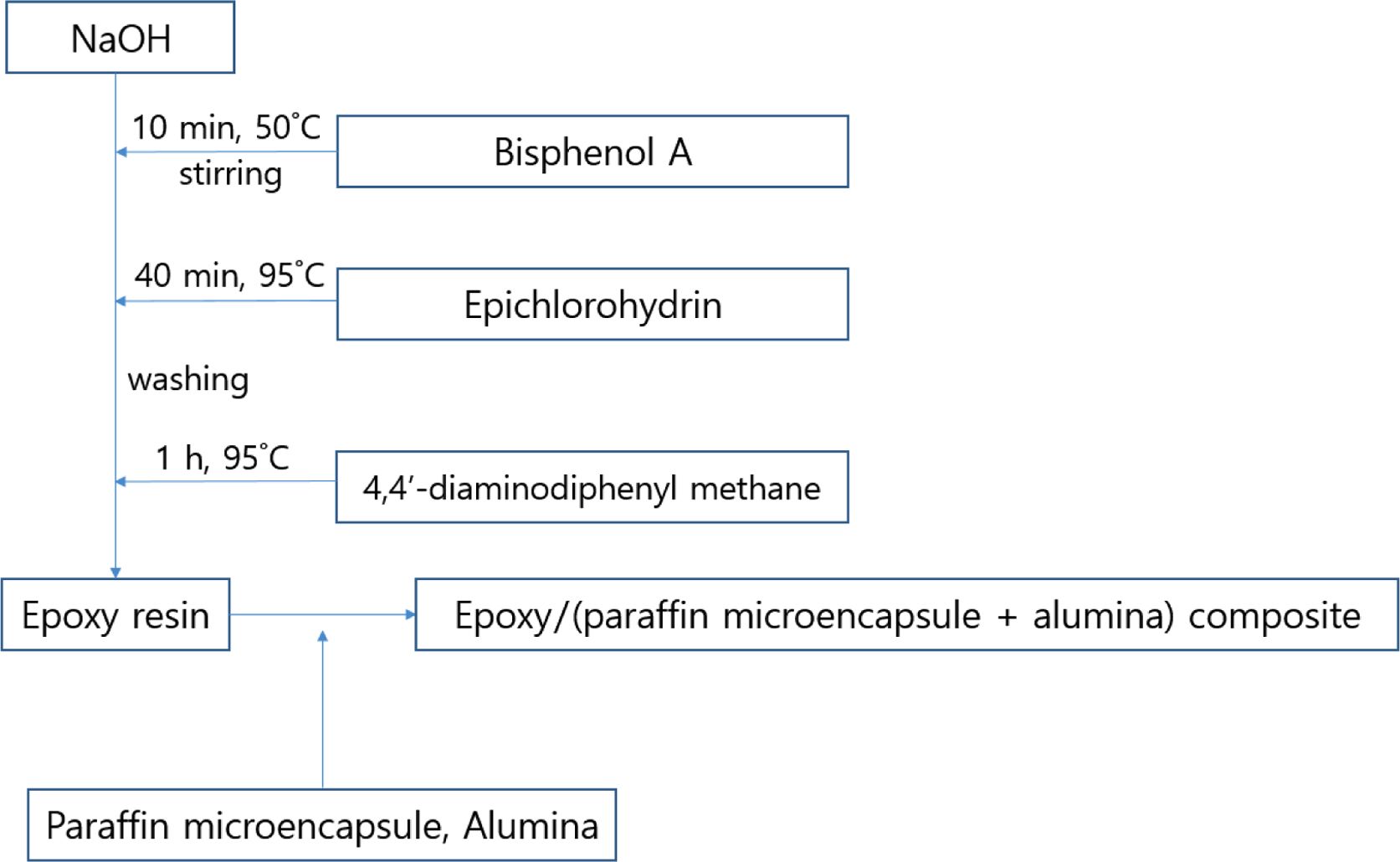

에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재 제작. 250 mL 플라스크에 45.6 g(0.2 mol)의 정제된 bisphenol A와 150 mL의 증류수에 15 g(0.375 mol)의 NaOH를 녹인 수용액을 넣고 혼합한다. 기름 중탕에서 혼합물을 교반하면서 10분에 걸쳐 50 °C까지 올린다. 여기에 29 g의 epichlorohydrin을 넣어준다. 20분 동안 95 °C까지 온도를 올리고 이 온도에서 40분간 유지한다.

교반을 멈추고 정치하여 투명한 상등액과 가라앉은 수지층으로 분리하고 피펫으로 상등액을 제거한다. 남아있는 수지에 90 °C의 증류수를 붓고 슬러리 상태가 되도록 교반하면서 3차례에 걸쳐 세척한다. 세척한 수지를 경화하기 위해 epoxy 수지 100 g에 4,4'-diamino diphenyl methane(MW = 198.26 g/mol, Aldrich, USA) 49.565 g(0.25 mol)을 혼합하고 1시간 동안 120 °C에서 유지하여 경화된 에폭시 수지를 얻는다.7 그 후 앞서 제작한 파라핀 마이크로인캡슐과 알루미나 필러를 첨가하여 에폭시 방열 소재를 제작하였다. Scheme 3에 제작 과정을 나타내었다.

Scheme 3. Production process of epoxy/(paraffin microencapsule

+alumina) composite.

측정.파라핀 마이크로인캡슐을 제작하기 위한 벽재 물질인 PU와 방열 소재를 제작하기 위한 매트릭스인 에폭시의 합성 여부를 확인하기 위해 Fourier transform infrared spectro- scopy(FTIR, FTIR-4100, JASCO, Japan)을 측정하였다. 또 벽재 물질인 PU의 분자량을 gel permeation chromatography (GPC, G136, Agilent Technologies, USA)로 확인하였다. 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재와 파라핀 마이크로인캡슐을 제작하기 위한 벽재 물질인 PU의 인장강도를 확인하기 위하여 universal testing machine(UTM, LR150K Plus, Ametek Inc., USA)을 측정하였다. Laod cell은 1000 kg이며 crosshead speed는 20 mm/min로 하였으며, 시편은 길이 60 mm, 폭 20 mm, 두께 10 mm의 필름상이다. 또 파라핀 마이크로인캡슐의 모폴로지를 scanning electron microscope(SEM, S-4700, HITACHI, Japan)으로 확인하였다. 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 시간에 따른 열전도도를 확인하기 위해 time-domain thermore- flectance(TDTR, Yeungnam Univ., Korea)을 측정하였으며, 전기전도도를 확인하기 위해 4-point probee(CMT-SR1000N, AIT, Korea)를 측정하였다.

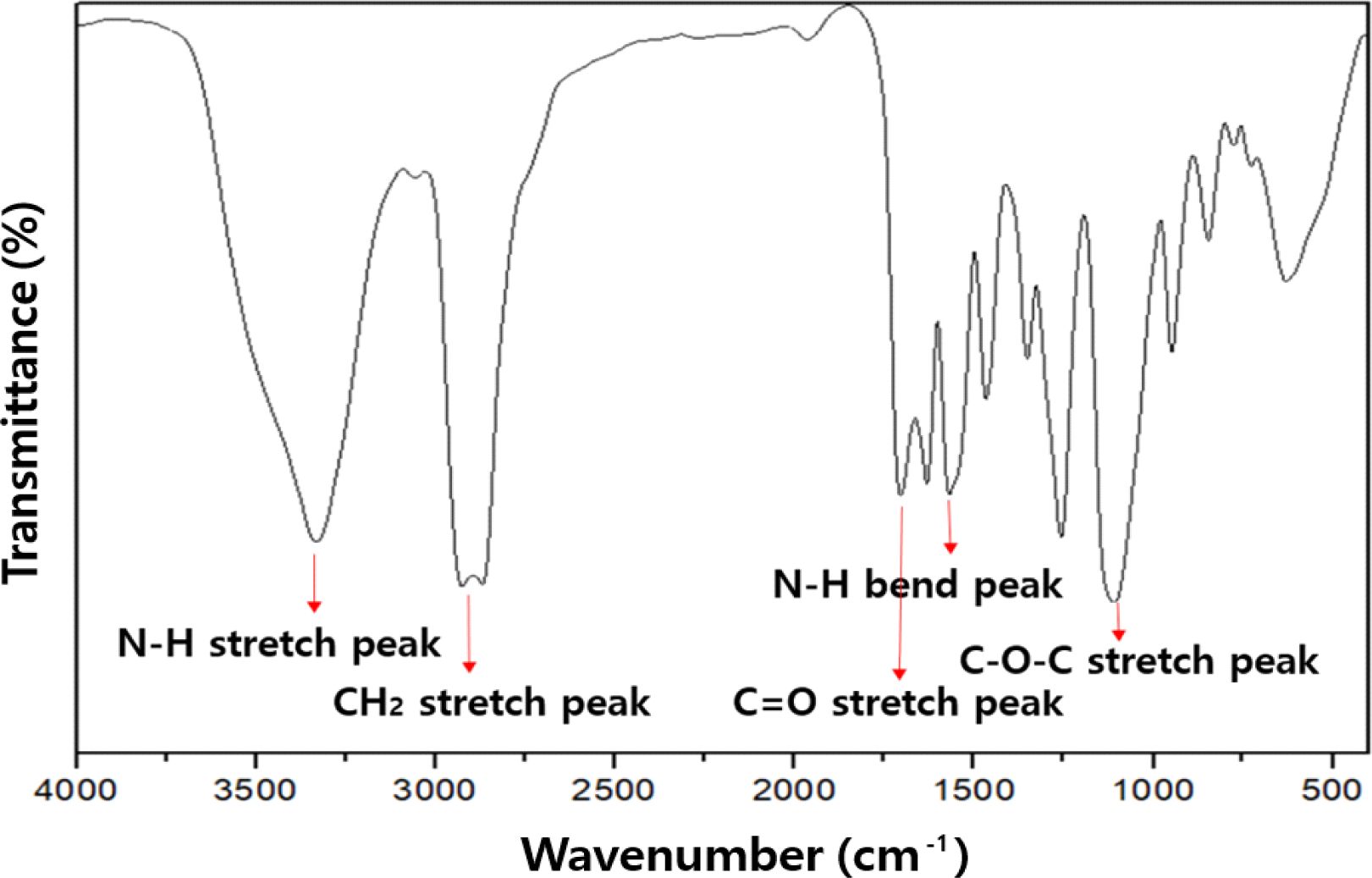

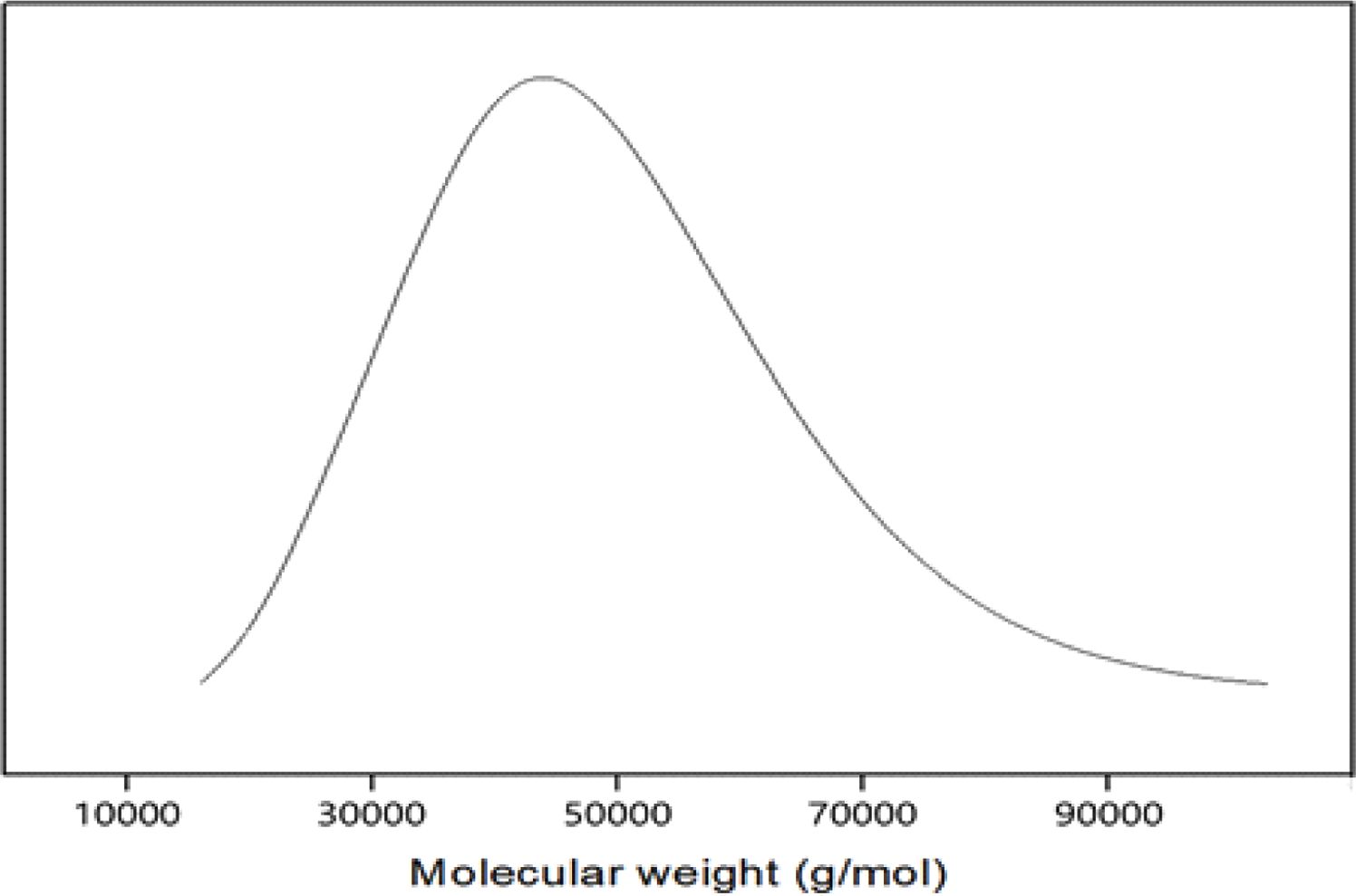

파라핀 마이크로인캡슐의 특성 확인.마이크로인캡슐의 벽재 물질인 PU의 합성 확인을 위해 FTIR을 측정하였고 Figure 2에 대표적으로 PU(Sample A)의 결과를 나타내었다. 1100 cm-1부근에서 C-O-C stretch peak, 1550-1650 cm-1 부근에서 N-H bending peak, 1700 cm-1 부근에서 C=O stretch peak, 2800 cm-1 부근에서 CH2 stretch peak, 그리고 3300 cm-1 부근에서 N-H stretch peak를 통해 PU가 성공적으로 합성되었음을 확인하였다. 또 합성한 PU의 분자량을 GPC로 확인하였으며, 대표적으로 PU(Sample A)의 결과를 Figure 3에 나타내었다. 또한 본 연구에서 합성한 모든 PU의 평균 분자량은 48000 g/mol, PDI는 1.33으로 벽재 물질로 사용하기 적합한 PU가 합성되었음을 확인하였다.

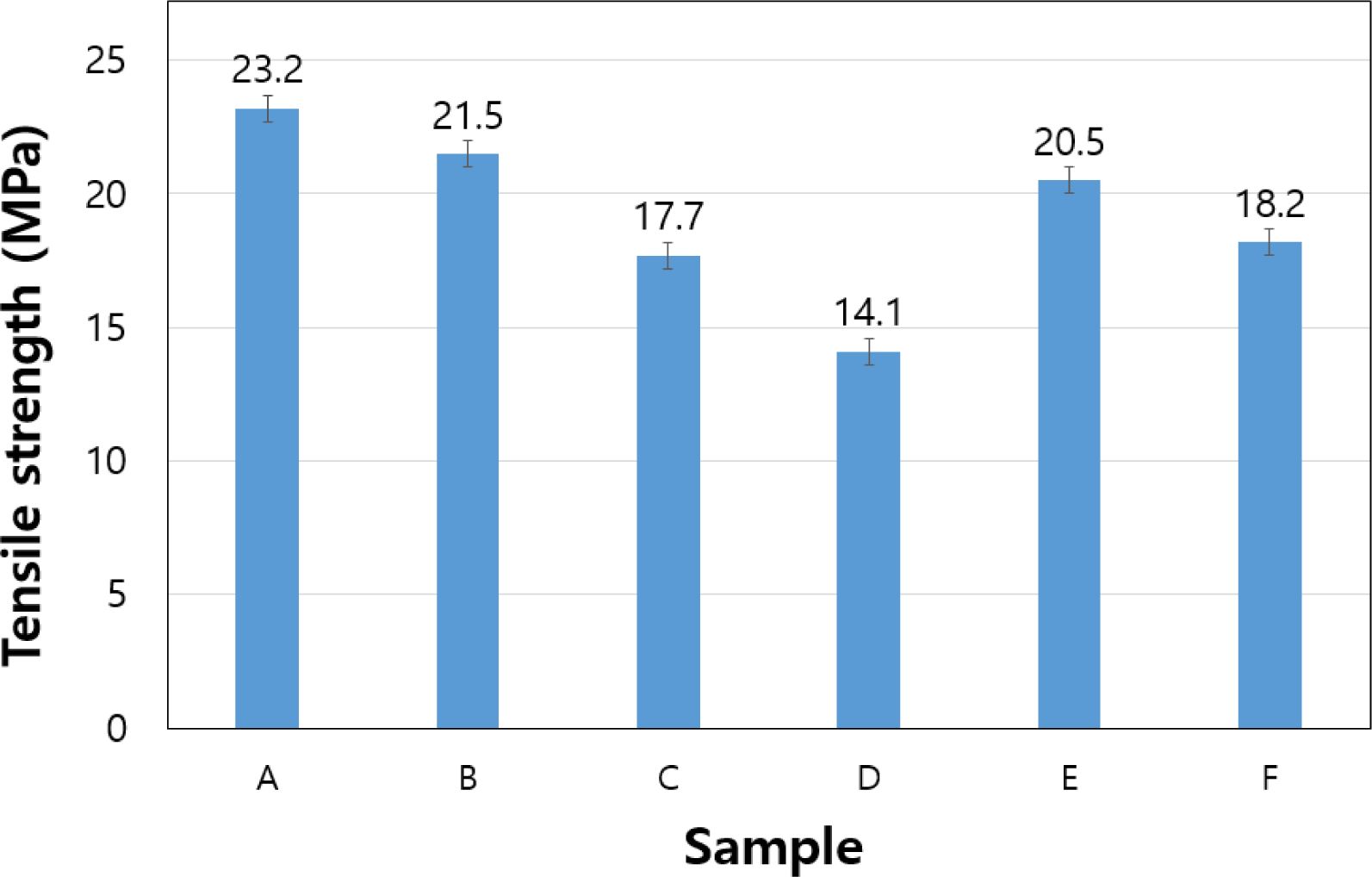

또한 Figure 4에 본 연구에서 합성한 다양한 조성을 가진 PU의 인장강도를 나타내었다. 마이크로인캡슐을 제조하였을 때 파라핀의 누출이 발생하면 안 되므로 벽재 물질인 PU의 기계적 물성 중 인장강도가 가장 중요한 요소이다. 따라서 Figure 4의 다양한 PU 중 인장강도가 가장 높은 PU(Sample A)를 파라핀 마이크로인캡슐을 제조하는 데에 사용하였다.

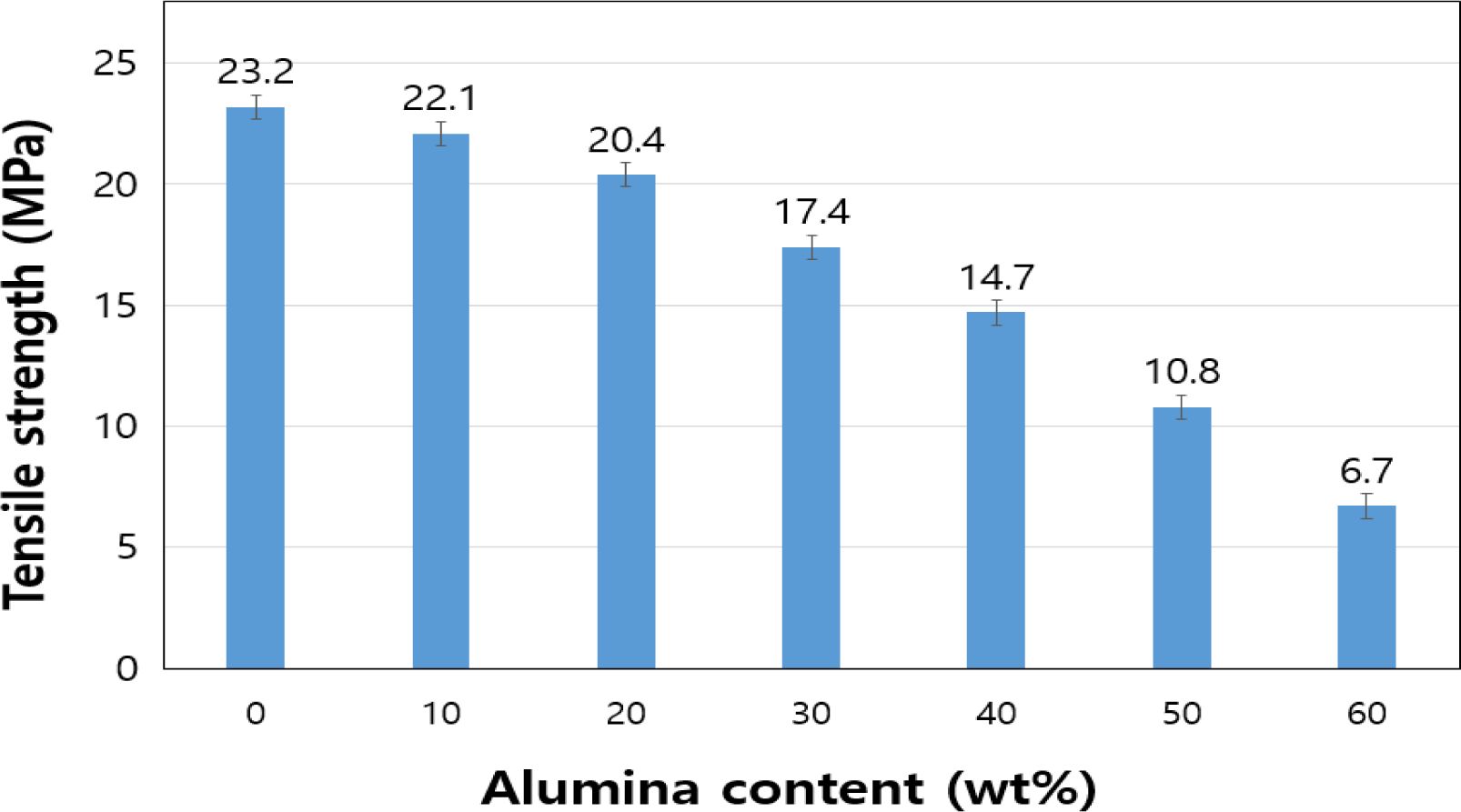

한편 벽재 물질인 PU에 알루미나를 첨가하였을 때 파라핀을 캡슐화하기 적합한 기계적 물성을 가졌는지를 확인하기 위해 인장강도를 측정하였으며, 그 결과를 Figure 5에 나타내었다. 알루미나의 함량이 높아질수록 인장강도가 감소하는 경향을 보였다. 알루미나의 함량이 높아질수록 알루미나 간의 network를 통한 열전달 경로가 형성되어 열전도도가 상승하게 되지만, 알루미나가 너무 많이 들어가게 되면 오히려 알루미나의 응집이 발생하여 열전도도가 감소할 수 있다.

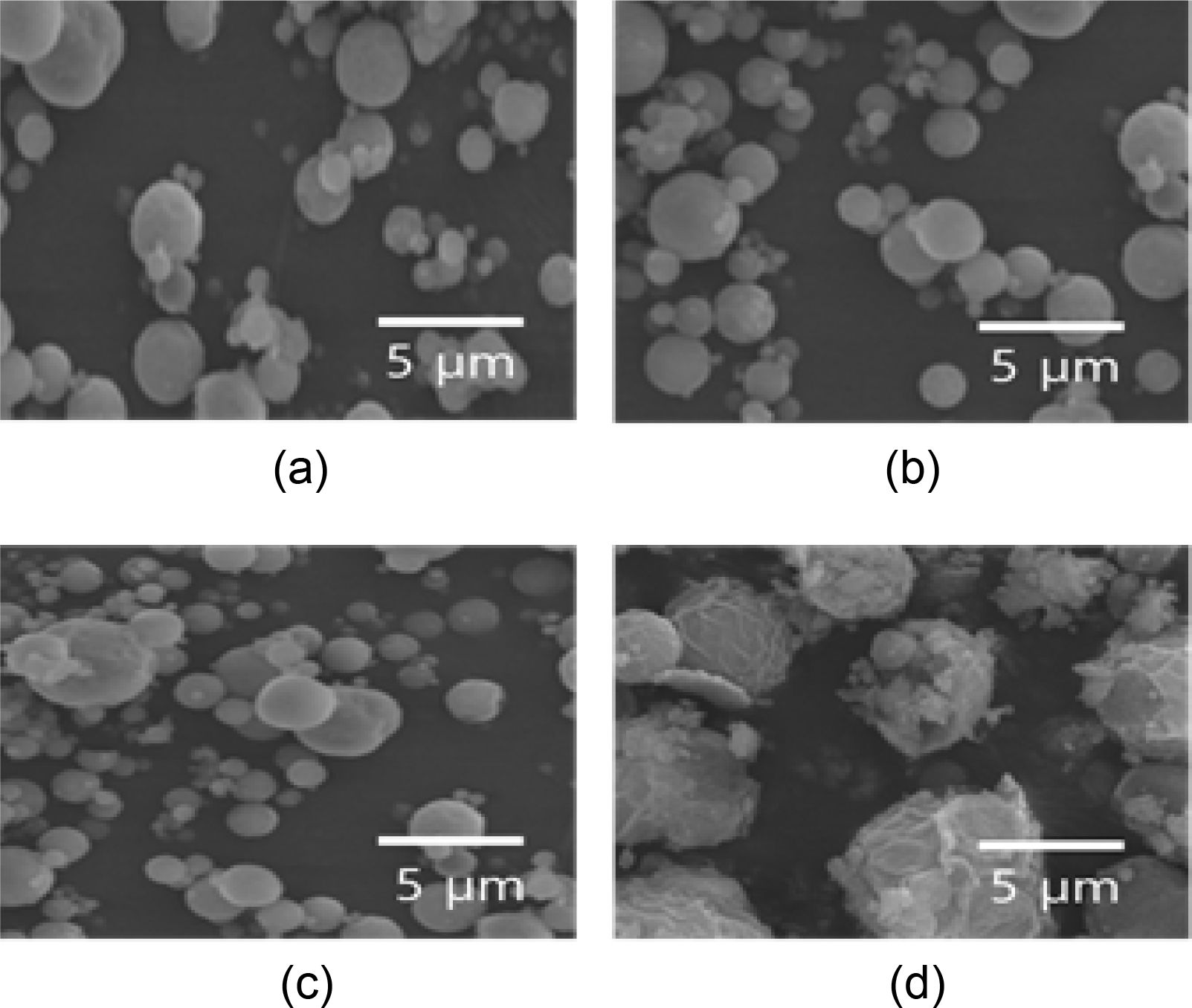

이에 알루미나의 함량에 따른 분산 정도를 확인하기 위해 SEM을 측정하였으며, 그 결과를 Figure 6에 나타내었다. 알루미나의 함량이 높아질수록 응집이 일어나는 것을 관찰할 수 있으며, 특히 60 wt%에서 응집이 심하게 일어났다. 따라서 알루미나 함량이 50 wt%를 초과하게 되면 분산이 고르지 못하고 알루미나의 응집이 일어나 열전도도는 감소하게 된다. 따라서 열전도도가 가장 우수하면서 벽재 물질로서의 인장강도(10 MPa 이상)를 유지하는 알루미나 함량이 50 wt% 인 PU/알루미나 벽재 물질을 사용하였다.

한편 파라핀 마이크로인캡슐의 형성 여부를 SEM으로 확인하였으며, 그 결과를 Figure 7에 나타내었다. 입자들의 크기가 균일하지는 않지만 지름이 약 100 μm인 파라핀 마이크로인캡슐을 확인할 수 있었다.

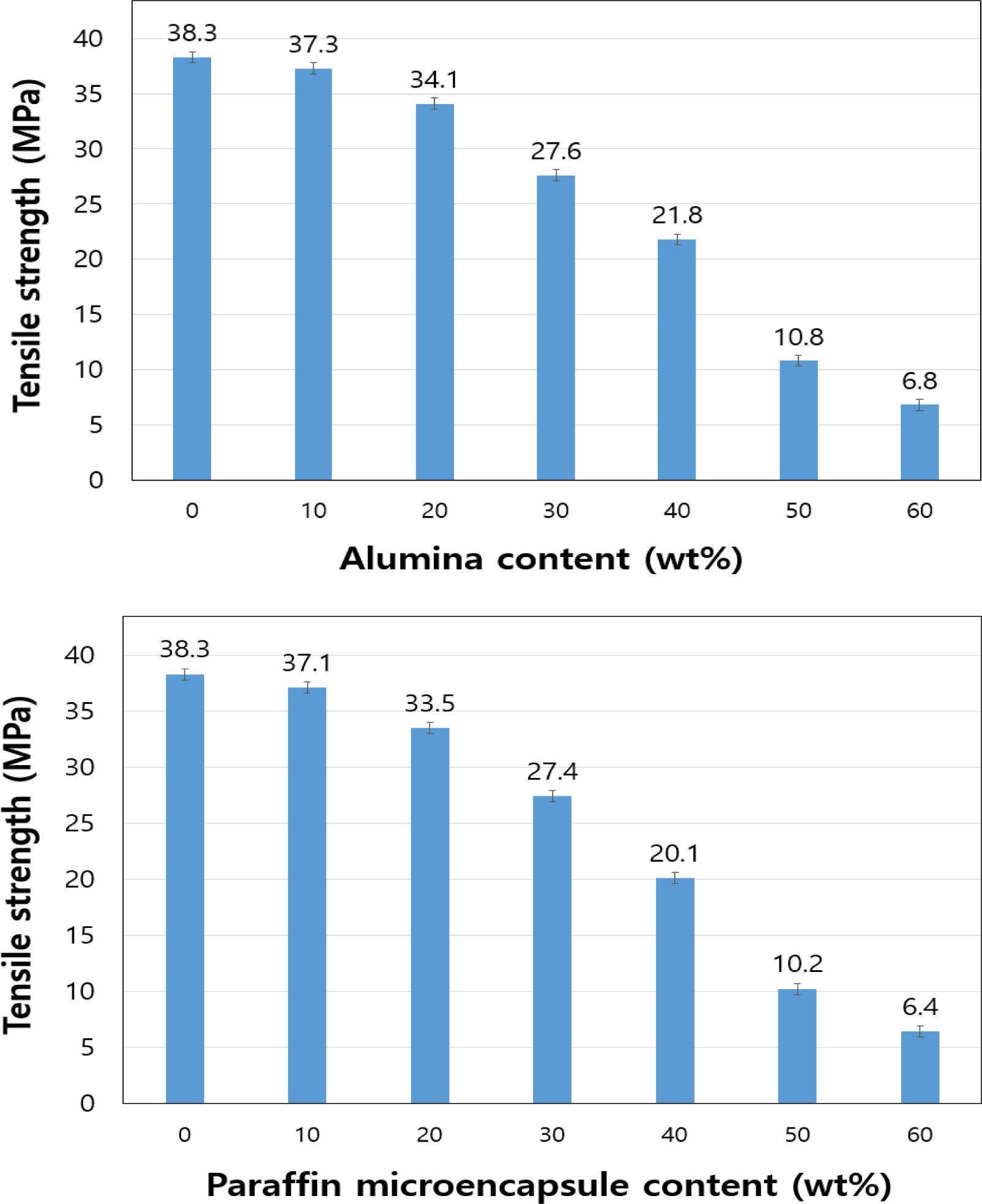

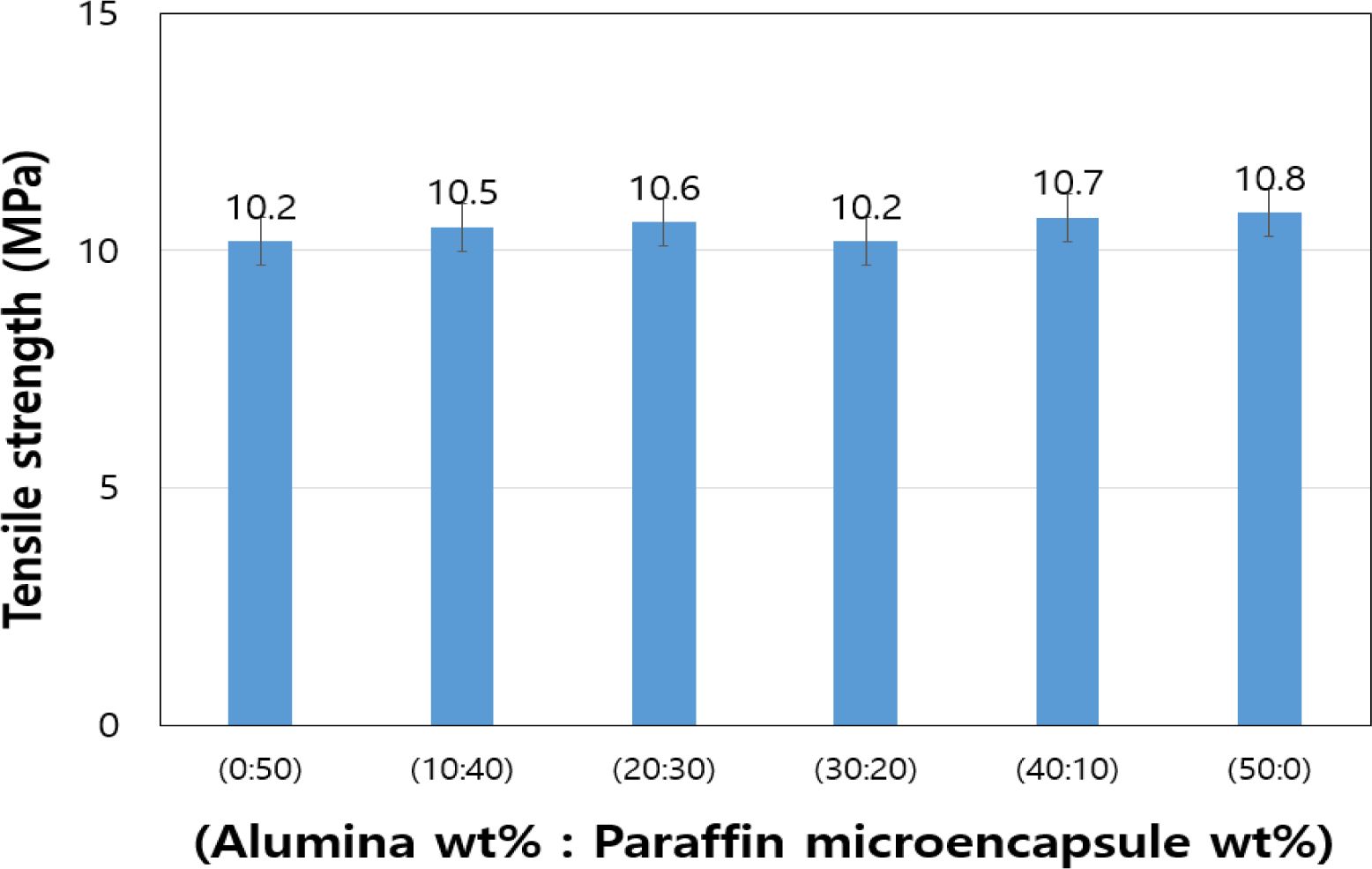

에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 인장강도. 파라핀 마이크로인캡슐이 방열 소재에 첨가되었을 때 방열 소재의 인장강도에 어떤 영향을 미치는지를 조사하기 위해 알루미나 또는 파라핀 마이크로인캡슐의 함량에 따른 에폭시 복합재료의 인장강도를 측정하여 그 값을 Figure 8에 나타내었다. 그 결과, 두 복합재료 모두 필러의 함량이 증가할수록 인장강도가 감소하였지만, 알루미나 또는 파라핀 마이크로인캡슐을 첨가한 에폭시 복합재료의 인장강도 차이는 거의 나타나지 않았다. 이는 본 연구에서 사용한 알루미나의 평균 입자크기는 70 mm로 파라핀 마이크로인캡슐(평균 입자크기 100 mm)와 차이가 크지 않으며, 매트릭스와 두 입자 간의 상호작용도 큰 차이를 보이지 않았기 때문으로 생각된다. 따라서 인장강도 측면에서 파라핀 마이크로인캡슐을 방열 소재용 필러로 사용 가능함을 알 수 있었다.

에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 파라핀 마이크로인캡슐과 알루미나의 전체 함량을 50 wt%로 설정하고, 파라핀 마이크로인캡슐과 알루미나의 함량비를 다르게 하였을 때의 인장강도 변화를 알아보기 위해 UTM을 측정하여 그 결과를 Figure 9에 나타내었다. Figure 9에서 알 수 있는 바와 같이 파라핀 마이크로인캡슐과 알루미나의 함량 변화에 따른 인장강도의 변화는 거의 없음을 확인할 수 있었다. 따라서 시간에 따른 열 변화가 자주 발생하는 전자기기의 방열 소재에 파라핀 마이크로인캡슐을 사용하여도 인장강도의 저하는 나타나지 않으므로 방열 소재용 필러로 사용 가능한 것으로 판단된다.

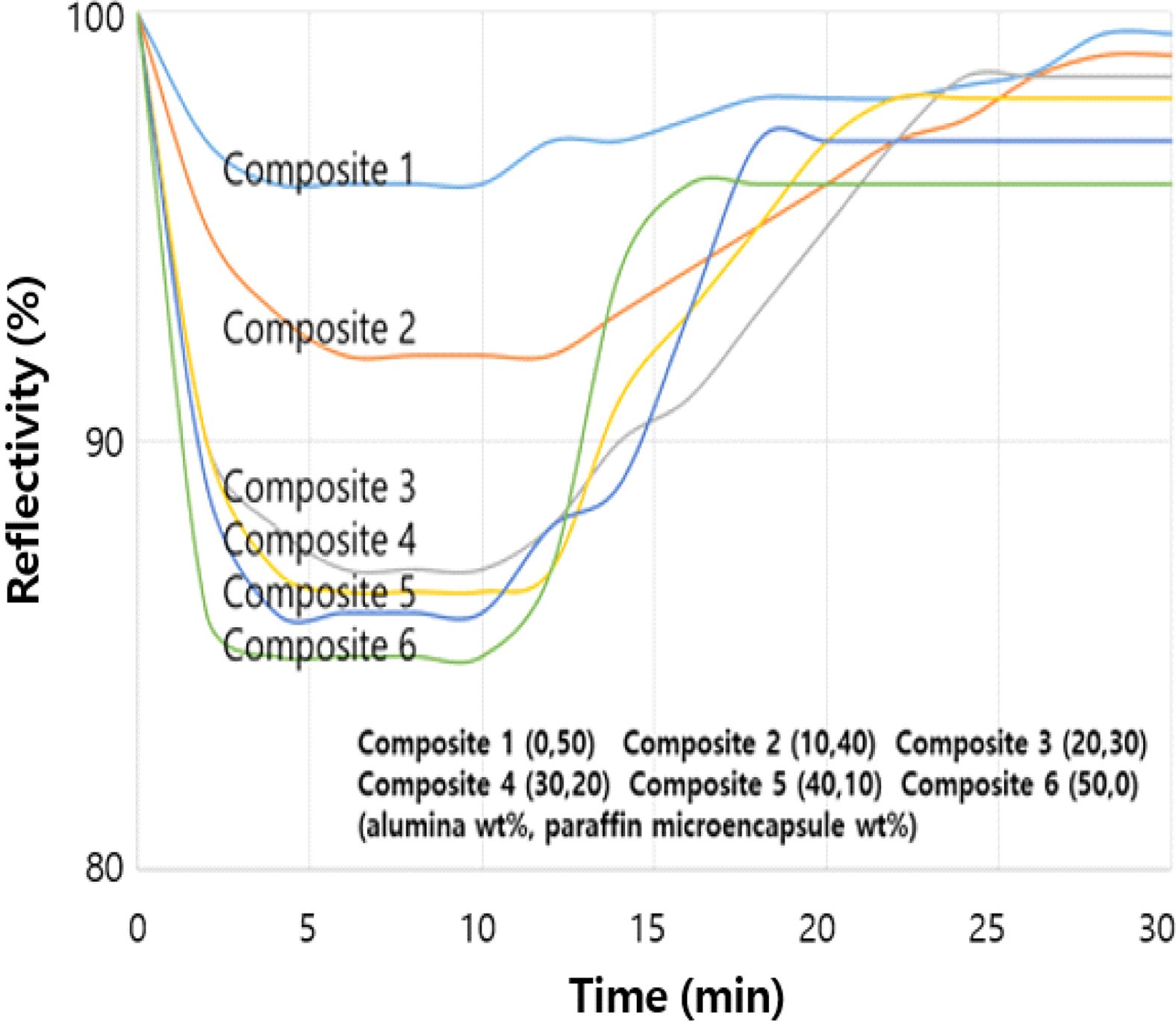

에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 열전도도.파라핀 마이크로인캡슐과 알루미나가 분산된 에폭시 방열 소재의 시간에 따른 열전도도의 변화를 알아보기 위해 time-domain thermoreflectance(TDTR)를 측정하였으며, Figure 10에 그 결과를 나타내었다. 10분을 기준으로, 그 이전에는 높은 에너지의 펄스 레이저를 가하였고 10분 이후에는 상대적으로 낮은 에너지의 펄스 레이저를 가하였다. Figure 10에서 알 수 있는 것처럼 펄스 레이저의 에너지를 달리하여도 알루미나의 함량이 높을수록 반사율이 낮아지는 것을 알 수 있다. 반사율이 낮다는 것은 열전도도가 높다는 것을 의미한다. 파라핀 마이크로인캡슐은 알루미나보다 열전도도가 낮기 때문에 알루미나만이 함유된 composite 6의 열전도도가 가장 높았다. 하지만 파라핀 마이크로인캡슐이 함유된 방열 소재의 시간에 따른 열전도도 변화를 살펴보면, 10분 후에 낮은 에너지의 펄스 레이저를 가하였을 때 파라핀 마이크로인캡슐의 함량이 높을수록 반사율이 느리게 증가함을 알 수 있다. 이는 파라핀 마이크로인캡슐의 함량이 높을수록 열전도도의 감소가 느리게 일어남을 의미하며, 높은 에너지의 펄스 레이저를 가했을 때 파라핀 마이크로인캡슐이 에너지를 흡수하고 낮은 에너지를 가할 때 저장되어있던 잠열이 방출된 결과로 볼 수 있다. 따라서 본 연구에서 제조한 파라핀 마이크로인캡슐을 시간에 따른 열 변화가 자주 발생하는 전자기기의 방열 소재에 적용하면 충분한 방열 효과를 나타내어 방열 필러로써 유용하게 작용할 것으로 판단된다.

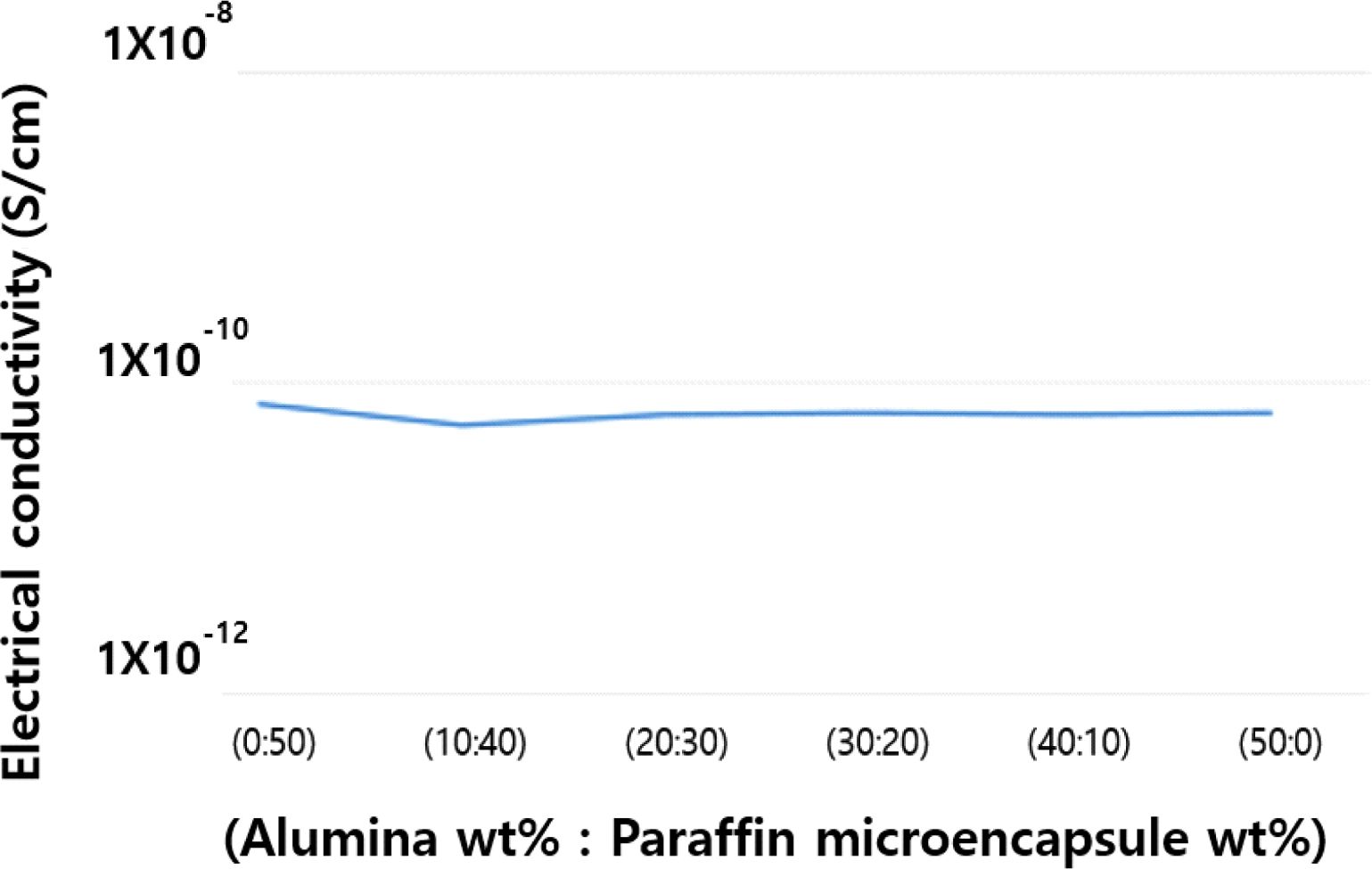

에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 전기전도도. 전자 재료용 방열 소재로 사용하기 위해서는 전기 절연성은 필수 조건이다. 제작한 방열 소재의 전기 절연성을 확인하기 위해 4-point probe를 사용하여 전기전도도를 측정하였고 그 결과를 Figure 11에 나타내었다. 본 연구에서 제작한 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재는 전기 절연성의 기준인 1×10-8 S/cm를 넘지 않아 완전한 전기 절연성을 나타내었다. 따라서 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재는 전기 절연성 측면에서도 전자 재료용 방열 소재로 사용하기에 적합하다.

|

Figure 2 FTIR spectrum of PU (Sample A). |

|

Figure 3 GPC curve of PU (Sample A). |

|

Figure 4 Tensile strength of PU. |

|

Figure 5 Tensile strength of PU/alumina wall material. |

|

Figure 6 SEM images of PU/alumina wall material: (a) 30 wt% alumina; (b) 40 wt% alumina; (c) 50 wt% alumina; (d) 60 wt% alumina. |

|

Figure 7 SEM image of paraffin microencapsule. |

|

Figure 8 Tensile strength of epoxy/alumina composite and epoxy/paraffin microencapsule composite. |

|

Figure 9 Tensile strength of epoxy/(paraffin microencapsule+ alumina) heat radiating material. |

|

Figure 10 Reflectivity of epoxy/(paraffin microencapsule+alumina) heat radiating material. |

|

Figure 11 Electrical conductivity of epoxy/(paraffin microencapsule +alumina) heat radiating material. |

본 연구에서는 파라핀의 잠열을 이용한 새로운 방열 시스템을 도입하였다. 파라핀은 열을 흡수하면 액체 상태로 변하기 때문에 파라핀만을 필러로 사용하게 되면 방열 소재로부터 누액이 일어나 반복 사용이 불가능해진다. 이에 PU를 벽재 물질로 캡슐화하여 파리핀의 누액 문제를 해결하였다. 벽재 물질로 사용할 PU를 합성하고 합성의 성공 여부와 분자량을 FTIR과 GPC로 확인하였다. 또 파라핀을 캡슐화하였을 때 누액의 문제 없이 유지가 가능한 기계적 물성을 가졌는지를 인장강도 측정을 통해 확인하였다. 또한 벽재 물질의 열전도도를 높이기 위해 알루미나 필러를 첨가하고, 첨가한 알루미나의 함량에 따른 PU/알루미나 벽재 물질의 SEM을 측정하였다. 그 결과, 알루미나의 함량이 60 wt% 이상이 되면 알루미나의 응집 현상이 크게 일어나 열전달 경로를 형성하기 어려우므로 알루미나의 함량을 50 wt%로 결정하였다. 파라핀 마이크로인캡슐은 rotary evaporator를 사용하여 용매 증발법으로 제조하였다. 파라핀 마이크로인캡슐의 형성 여부와 모폴로지를 SEM으로 관찰하였으며, 그 결과 입자들이 균일하지는 않지만 지름이 약 100 μm인 파라핀 마이크로인캡슐이 형성되었음을 확인하였다.

파라핀 마이크로인캡슐을 에폭시 매트릭스에 알루미나와 함께 분산시켜 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재를 제작하였다. 파라핀 마이크로인캡슐의 방열 효과를 확인하기 위해 TDTR을 이용하여 시간에 따른 열전도도의 변화를 관찰하였다. 높은 열에너지를 가하였을 때는 알루미나의 함량이 높은 경우가 더 높은 열전도도를 나타내지만, 열에너지가 낮아졌을 때는 파라핀 마이크로인캡슐의 함량이 증가할수록 열전도도의 감소가 서서히 일어났다. 이는 파라핀 마이크로인캡슐로부터의 방열이 지속해서 일어나고 있음을 시사한다. 또 에폭시/(파라핀 마이크로인캡슐+알루미나) 방열 소재의 전기전도도를 측정한 결과, 전기 절연성의 기준인 1×10-8 S/cm를 넘지 않는 우수한 전기 절연체임을 확인하였다.

결론적으로 본 연구에서 도입한 새로운 방열 필러인 파라핀 마이크로인캡슐은 단시간에 빠른 방열 효과를 나타내야 하는 방열 소재뿐만 아니라 on/off가 잦아 시간에 따른 열 변화가 많은 전자 재료용 방열 소재의 필러로도 매우 유용하리라 생각한다.

- 1. Im, H. G.; Kim, J. H. Development and Technology Trend of Heat Dissipating Composite Material for Electronic Materials. NICE 2011, 29, 554-560.

- 2. Yoo, Y. J. Development of Thermal Conductive Polymer Materials. NICE 2012, 30, 66-73.

- 3. Lee, H. L.; Ha, S. M.; Yoo, Y. J.; Lee, S.-G. Current Trends in Thermally Conductive Polymer Composites. Polym. Sci. Technol. 2013, 24, 30-37.

- 4. Yu, A.; Ramesh, P.; Itkis, M. E.; Bekyarova, E.; Haddon, R. C. Graphite Nanoplatelet-Epoxy Composite Thermal Interface Materials. J. Phys. Chem. C 2007, 111, 7565-7569.

-

- 5. Jeong, H. S. Analysis of Market Trends and Commercialization Issues of Heat Dissipating Materials and Heat Dissipating Bonding Technology; KISTI: Seoul, Korea, 2013.

- 6. Kim, B. J.; Baek, K. Y. Special Planning: Block Copolymer-Inorganic Nanoparticle Composite Material. NICE 2010, 28, 714-719.

- 7. Park, C. S.; Lee, J. W.; Jo, N.-J. Microencapsulation of Thermo- plastic Polyurethane by Solvent Evaporation Method. Polym. Korea 2019, 43, 92-98.

-

- Polymer(Korea) 폴리머

- Frequency : Bimonthly(odd)

ISSN 0379-153X(Print)

ISSN 2234-8077(Online)

Abbr. Polym. Korea - 2023 Impact Factor : 0.4

- Indexed in SCIE

This Article

This Article

-

2021; 45(5): 673-679

Published online Sep 25, 2021

- 10.7317/pk.2021.45.5.673

- Received on Mar 3, 2021

- Revised on May 4, 2021

- Accepted on May 11, 2021

Services

Services

Shared

Correspondence to

Correspondence to

- Nam-Ju Jo

-

Department of Polymer Science and Engineering, Pusan National University, 2, Busandaehak-ro 63beon-gil, Geumjeong-gu, Busan 46241, Korea

- E-mail: namjujo@pusan.ac.kr

- ORCID:

0000-0001-7599-1863

Copyright(c) The Polymer Society of Korea. All right reserved.

Copyright(c) The Polymer Society of Korea. All right reserved.